Момент затяжки болтов ГБЦ – основные проблемы и советы по их устранению

Головкой блока цилиндров (или сокращенно ГБЦ) называется одна из самых важных комплектующих всей системы двигателя вашего автомобиля. Сам по себе процесс ее затяжки довольно прост, так же как и промывка системы охлаждения двигателя. Для качественного выполнения работы потребуется только специальный набор инструментов и сами болты ГБЦ.

Оглавление:

1 В каких случаях необходима затяжка головки цилиндров?

2 От чего зависит момент затяжки болтов?

3 Основные рекомендации при затяжке болтов ГБЦ

4 Для чего применяется протяжка болтов ГБЦ?

5 Видео: затяжка головки блока цилиндров

В каких случаях необходима затяжка головки цилиндров?

Необходимость периодически проводить затяжку ГБЦ свойственна только маркам машин, которые производились до 2010 года включительно. Все остальные модели современных авто имеют совершенно другую структуру двигателя, в результате чего этот этап работ не проводится.

Совет: ремонтируя замок зажигания на ВАЗ-2107, обязательно проверьте дальнейшую работу двигателя. Замена любого элемента, связанного с работой движка, сильно влияет на состояние и эксплуатацию головок цилиндров.

Необходимость в затяжке блока цилиндров появляется в результате постепенного скопления воды в том месте, где болты соприкасаются в блоке с цилиндрами. При этом главная причина кроется в исправлении неполадок по протечке смазки. Ведь если из корпуса двигателя масло начнет понемногу протекать, то уже через пару месяцев вы столкнетесь с проблемой работы цилиндров двигателя.

Протечка смазки происходит по разным причинам. Выделим основные из них:

- Разрушение структуры самой конструкции головки у блоков. Данная проблема чаще всего связана с периодическим перегревом двигателя или замыканием проводки.

- Появление нарушений в герметичности прокладок в блоке ГБЦ. Во время эксплуатации прокладки стираются и появляется необходимость периодически подтягивать болты. Момент самой затяжки в автосервисе или своими руками регулируют после прохождения автомобилем 100 тысяч км. Также отрегулировать усилие в обязательном порядке необходимо после замены ГБЦ.

Совет: не пытайтесь просто поменять прокладки в блоке цилиндров. При неправильно выставленном усилении они все равно будут стираться с той же скоростью, что и ранее использованные образцы.

От чего зависит момент затяжки болтов?

При оказании определенного усилия при затягивании ГБЦ нужно учитывать следующие факторы:

- Наличие смазки между резьбой в отверстиях и самими болтами. Чаще всего используется смазка, состоящая из невязких типов моторных масел.

- Текущее состояние отверстий в блоке цилиндров, резьбы и самих болтов. Если вы заметили, что один из болтов деформирован или резьба засорена, то сразу же прекратите затяжку, замените болт и очистите отверстие в блоке цилиндров.

- Используются при затяжке новые болты или они уже использовались. Новые болты имеют более высокое сопротивление, в результате значение момента затяжки сильно искажается. Если вы самостоятельно выставляете усилие, то обязательно проведите 2-3 цикла затяжки и раскручивания болта до упора. Затем выставите момент и затяните болт только на 50% от возможного максимального значения момента затяжки.

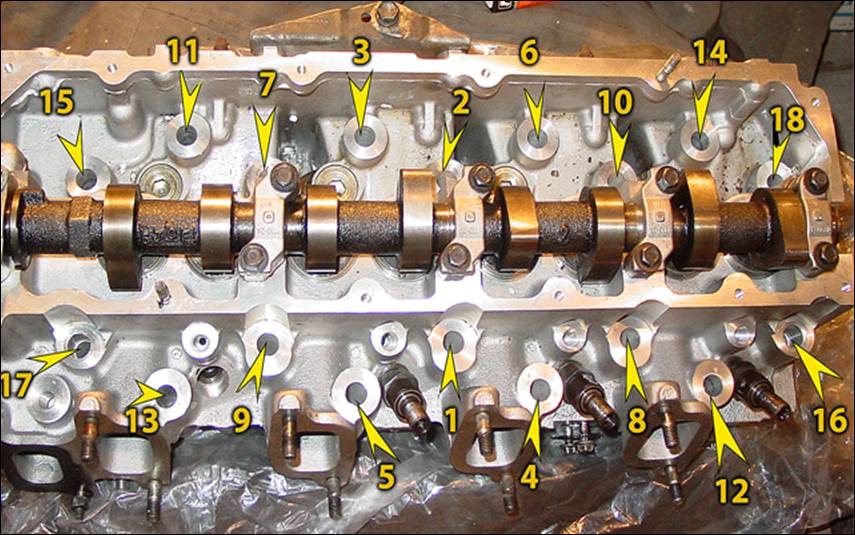

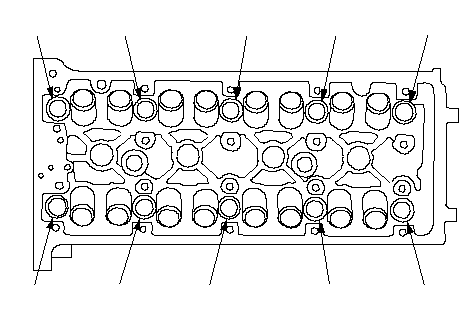

Схема затяжки болтов головки блока

- Особое внимание уделите выбору правильно инструмента, в частности, динамометрического ключа. Чем точнее вы его подберете по размеру головки, тем меньше вероятность сбить резьбу. Самые точные значения момента затяжки получаются при использовании ключей, оснащенных циферблатным индикатором усилия.

Основные рекомендации при затяжке болтов ГБЦ

Для успешной затяжки ГБЦ своими руками придерживайтесь следующих рекомендаций:

- Используйте инструкцию производителя автомобиля.

В ней указываются точные значения усилия и момента, а также задается конкретный порядок установки ГБЦ при ремонте двигателя.

В ней указываются точные значения усилия и момента, а также задается конкретный порядок установки ГБЦ при ремонте двигателя. - Проверяйте исходное состояние болтов. Если вы заметили срыв или искажение резьбы, то купите новые образцы.

- Поверхность отверстия и резьбы болта должны быть абсолютно чистыми. Быстро почистить цилиндры можно с помощью проволочной щетки, которая используется, когда проводится покраска штампованных дисков.

- При обнаружении «слепых» отверстий под болты ГБЦ, аккуратно используйте масло для смазки. В случае, если смазки будет больше, чем необходимо, вы не сможете установить болт до конца.

Совет: после затяжки обязательно смажьте резьбу при помощи пластичного герметика.

- Если в блоке ГБЦ применены болты с типом TTY, то категорически запрещено повторно их затягивать. При максимальном усилии они могут просто разорваться и привести к разрушению прокладки.

- При установке новой прокладки под болт обязательно нужно уточнить информацию по величине усилия и момента при затяжке.

- Используя при затяжке болты специального типа TTY, необходимо будет выставить и затягивать их под четким градусом. Для этого вам понадобится соответствующий инструмент, имеющий в корпусе индикатор угла.

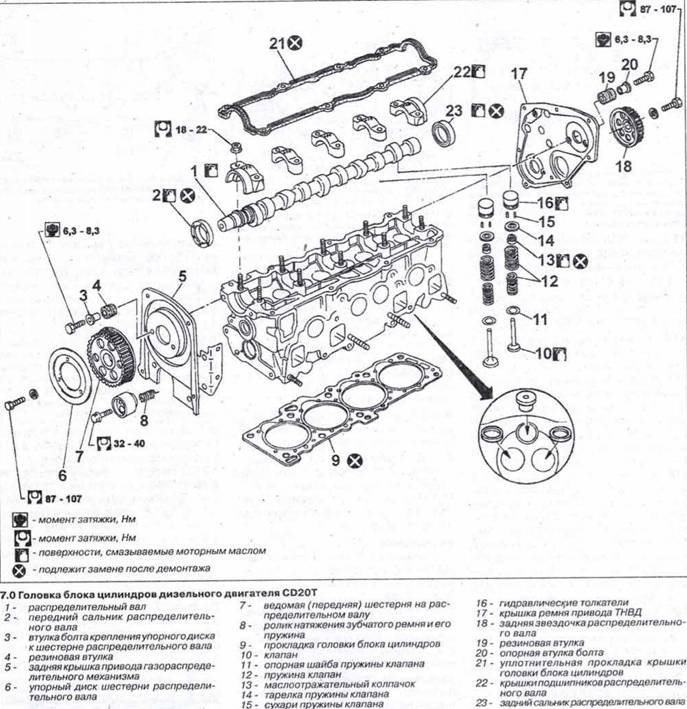

Инструмент, имеющий в корпусе индикатор угла

Для чего применяется протяжка болтов ГБЦ?

Если все болты блока цилиндров в порядке и не требуют замены, но момент намного ниже установленных производителем значений, необходимо провести протяжку болтов. Для этого вам понадобится следующий инструмент:

- Специальный динамометрический ключ с индикатором момента;

- Штангельциркуль или любая небольшая линейка.

Протяжка болтов блока цилиндров проходит в 4 основных этапа:

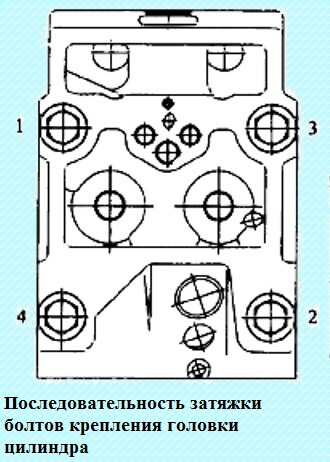

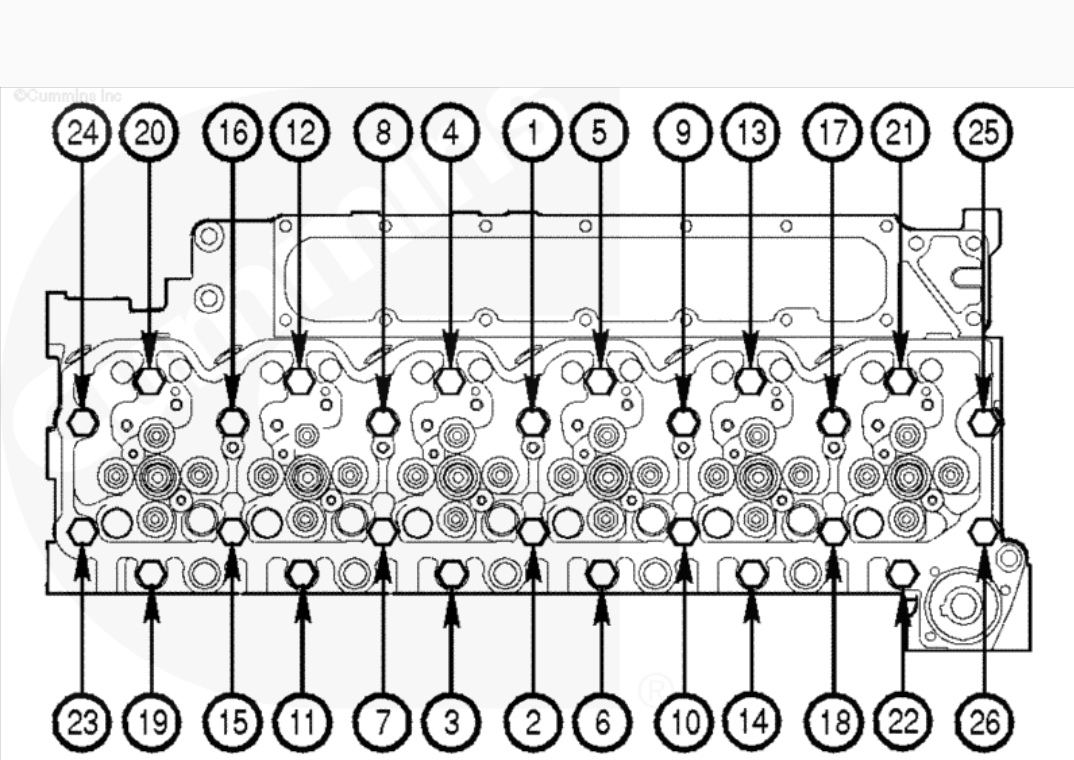

- Для начала, используя динамометрический ключ, нужно затянуть болты в указанном по рисунку, расположенном ниже, порядке до значения усилия 2,0 кг/см.

- Далее в том же порядке нужно пройти по второму кругу и дотянуть значение момент до показателя 8 кгс/м.

- По окончании работ нужно будет по 3-ему кругу довернуть болты до 90 градусов.

Важно: если у вас в машине установлен 16-ти клапанный силовой агрегат, то любые типы болтов на нем можно использовать повторно. Единственным ограничением являются болты, длина которых не доходит установленного нормой размера 95 мм.

Замена болтов ГБЦ и их затяжка – несложный процесс, который требует только использования специального инструмента и сноровки. Если вы выполняете данный тип работ первый раз, то обязательно следите за точностью момента и выставлением правильно угла затяжки.

Видео: затяжка головки блока цилиндров

что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт.

Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны.

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы. Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены. Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

- Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла.

Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Затяжка болтов головки блока цилиндров динамометрическим ключом

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения — Паскаль [Па] либо кратные [МПа].

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

Wikipedia

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

Это интересно: Размер колеса автомобиля

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

Порядок затяжки болтов крепления ГБЦ

Начинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Предельные крутящие моменты для болтов

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны.

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы. Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены.

Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку. - Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла. Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Затяжка болтов головки блока цилиндров динамометрическим ключом

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения — Паскаль либо кратные .

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

Момент затяжки болтов (усилие)

Момент затяжки болтов для каждого автомобиля разный (в виду конструктивных особенностей). Для конкретного автомобиля есть своя таблица моментов затяжки креплений. В следующем разделе рассмотрим усилия крепежа ГБЦ на примере «вазовской» головки.

Порядок затяжки резьбовых соединений

Процедура затяжки болтов осуществляется в полном соответствии с требованиями производителя к определённому виду двигателя. Вся информация содержится в технической документации к автомобилю.

Правильный порядок затяжки болтов головки блока цилиндров

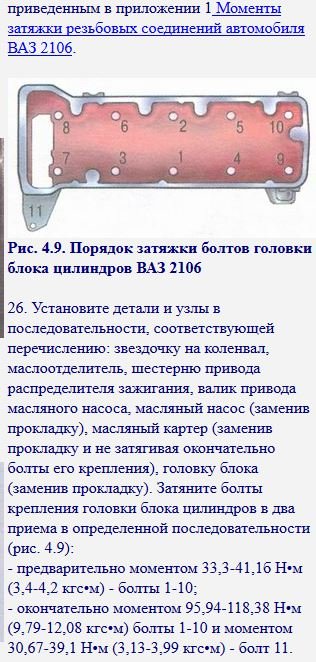

В случае с автомобилем ВАЗ 2107, к примеру, затяжка креплений ГБЦ осуществляется в два этапа:

- Предварительным моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

- Окончательным моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 30,67–39,1 Н*м (3,13–3,99 кгс*м) болт 11.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены

- Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

Схема затяжки

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Правильная подтяжка

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

На своем автомобиле вы выполняете работы с ГБЦ

Опрос

- Самостоятельно

- Помогает знакомый

- Только на СТО

Загрузка …

Стандартные моменты затяжки болтов головки блока цилиндров

Чтобы знать наверняка, с каким усилием затягивать конкретное резьбовое соединение, можно использовать следующие данные.

Это интересно: Разные варианты тюнинга: что регистрировать, а что – нет?

Таблица: моменты затяжки соединений в зависимости от диаметра резьбы

| Номинальный диаметр резьбы | Размер «под ключ» головки, болта (гайки), мм | Шаг резьбы, мм | Классы прочности по ГОСТ 1759–70 | ||||

| Болт | |||||||

5. 8 8 | 6.8 | 8.8 | 10.9 | 12.9 | |||

| Гайка | |||||||

| 4;5;6 | 5;6 | 6;8 | 8;10 | 10;12 | |||

| 6 | 10 | 1 | 0,5 | 0,8 | 1,0 | 1,25 | 1,6 |

| 8 | 12 — 14 | 1,25 | 1,6 | 1,8 | 2,5 | 3,6 | 4,0 |

| 10 | 14 — 17 | 1,25 | 3,2 | 3,6 | 5,6 | 7,0 | 9,0 |

| 12 | 17 — 19 | 1,25 | 5,6 | 6,2 | 10,0 | 12,5 | 16,0 |

| 14 | 19 — 22 | 1.5 | 8,0 | 10,0 | 16,0 | 20,0 | 25,0 |

| 16 | 22 — 24 | 1,5 | 11,0 | 14,0 | 22,0 | 32,0 | 36,0 |

| 18 | 24 — 27 | 1,5 | 16,0 | 20,0 | 32,0 | 44,0 | 50,0 |

| 20 | 27 — 30 | 1,5 | 22,0 | 28,0 | 50,0 | 62,0 | 70,0 |

| 22 | 30 — 32 | 1,5 | 28,0 | 36,0 | 62,0 | 80,0 | 90,0 |

| 24 | 32 — 36 | 1,5 | 36,0 | 44,0 | 80,0 | 100,0 | — |

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие.

Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля. - Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Нерегулируемые динамометрические ключи используются на производстве Регулируемые трещоточные динамометрические ключи часто входят в состав профессиональных наборов для затяжки ГБЦ Стрелочные динамометрические ключи имеют шкалу и стрелку Циферблатные динамометрические ключи надёжны и удобны в работе Комбинированные динамометрические ключи позволяют контролировать усилие затяжки и не превышать его

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять. - Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими руками

Для работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг.

Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены

- Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

Схема затяжки

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Правильная подтяжка

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ. С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

- На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Правильный порядок затяжки

Существует определенный порядок затяжки болтов, почти на всех автомобилях он одинаковый – от центра головки к ее краям, крест на крест. Так, например, первыми затягиваются два центральных болта правого и левого рядов, затем два болта, находящиеся слева от центральных, затем два справа от центральных, потом два болта находящиеся слева в обоих рядах и завершают порядок болты находящиеся справа в обоих рядах.

Важно помнить, что крепеж всегда выполняется в три — четыре подхода:

- Первый подход – усилие 3-4 кгс.

- Второй подход – усилие 7 кгс.

- Третий подход – усилие 9 кгс.

- Последний подход – усилие 11,5 – 12 кгс.

Какой из способов затяжки крепежей лучше?

Каждый из способов затягивания резьбовых соединений ГБЦ обладает своими плюсами и минусами. Использование динамометрического ключа позволяет добиться точных результатов без повреждения деталей и болтов, которые могут привести к выходу двигателя из строя. Второй метод — без динамо-ключа — широко используется в народе благодаря своей простоте, доступности и отсутствию необходимости приобретать дорогостоящий ключ. Несмотря на то что профессиональные механики советуют прибегать только к первому способу, производители автомобилей в технических руководствах нередко советуют использовать комбинированный метод. Суть его заключается в том, что при моментах затяжки свыше 8–10 кг*м велика вероятность стопроцентной ошибки даже с использованием смазочных материалов, поэтому крепежи сперва затягивают динамо-ключом до указанных значений, а потом доворачивают по углу. На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

Одной из важных частей двигателя является головка блока цилиндров. Правильная затяжка болтов, определение момента и порядок работ обеспечивают бесперебойную работу ГБЦ и силового агрегата автомобиля.

момент затяжки, схема и пошаговая инструкция, применяемые инструменты

На чтение 5 мин. Просмотров 2.2k. Обновлено

Герметизация камеры сгорания обеспечивается головкой блока цилиндров. Этот элемент представляет собой основу устройства газораспределения. Регулировка узла производится с определенным моментом затяжки болтов ГБЦ, чтобы предотвратить прогорание прокладки. В то же время недостаток герметичности приводит к растрескиванию корпуса.

Что такое момент затяжки

Перед тем как приступать к затяжке болтов и прочих крепежных материалов, следует разобраться в определении. Моментом затяжки называется усилие, прикладываемое к резьбовому соединению. Данная сила вступает в действие во время закручивания крепежного элемента. Если характеризовать момент затяжки профессиональным языком, то это величина, которая оказывает вращательное действие на твердое тело.

Моментом затяжки называется усилие, прикладываемое к резьбовому соединению. Данная сила вступает в действие во время закручивания крепежного элемента. Если характеризовать момент затяжки профессиональным языком, то это величина, которая оказывает вращательное действие на твердое тело.

Особенность момента затяжки заключается в том, что это одна из важнейших величин в функционировании силовых агрегатов и прочих узлов. Все специалисты станций сервисного обслуживания и просто владельцы автомобилей стараются придерживаться точности затяжки.

Почему важна затяжка с определенным усилием

Для надежной эксплуатации транспортного средства необходимо соблюдать определенный момент затяжки коренных и шатунных вкладышей. При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюден.

Точно такая же проблема может возникнуть и в случае, если к болтам и гайкам будет приложено слишком большое усилие. После этого с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта. Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза.

Динамометрический ключ и его виды

Для обеспечения необходимой силы затяжки используют динамометрические ключи. Эти приспособления рассчитаны на предельные нагрузки, поэтому не стоит переживать о возможности выхода из строя ключа.

Основной характеристикой динамометрических ключей является их способность передавать максимально точный момент силы к метизам. Бывают разные типы устройств:

- стрелочный;

- предельный;

- цифровой.

Первый вариант можно назвать самым простым приспособлением. Стрелочный ключ работает за счет изгиба рычага, на котором установлена специальная шкала измерения момента. Преимуществом такого устройства является низкая цена и возможность затяжки в обе стороны, так как шкала рассчитана на двустороннее измерение.

Преимуществом такого устройства является низкая цена и возможность затяжки в обе стороны, так как шкала рассчитана на двустороннее измерение.

Второй вариант – предельный ключ – характеризуется наличием пружинного механизма. Конструкция устроена таким образом, что на ключе можно выставить оптимальный крутящий момент и эффективно передать его на метиз. Также присутствует храповой механизм. При необходимом значении трещотка блокируется, и усилие ограничивается достигнутым моментом.

Третий вариант стоит дороже всех остальных, однако, демонстрирует отличные измерительные характеристики. Электронная составляющая позволяет достичь минимальной погрешности в процессе затяжки.

Можно выделить еще несколько достоинств:

- отображение крутящего момента на небольшом дисплее;

- световое обозначение;

- измерение крутящего момента у предварительно монтированного метиза;

- не нужна регулировка;

- удобная эксплуатация за счет трещотки;

- память для сохранения данных о моменте.

Единицы измерения прилагаемого усилия

Для обозначения усилия в качестве основной величины используется Паскаль. Международная система характеризует усилие затяжки болта как единицу механического напряжения или давления. Паскаль равен давлению, которое устанавливается силой в 1 ньютон, распространяющейся по плоской поверхности в 1 м².

Моменты затяжки резьбовых соединений различных деталей двигателя автомобиля

В различных элементах двигателя используется разные моменты затяжек. Величина зависит от размеров и прочности крепежа. К примеру, болт фиксации шкива распределительного вала имеет резьбу M10. Следовательно, момент затяжки должен быть 68,0-85,0 Нм.

Резьба болта маховика имеет значение M10×1,25 – то есть затяжка должна составлять 62,0-87,0 Нм.

Затяжка шатунных болтов немного отличается от фиксации коренных вкладышей, поскольку значение должно быть меньше. Момент фиксации шатунных крепежей в среднем равен 43,0-53,0 Нм.

Порядок затяжки резьбовых соединений

Правильность фиксации основных деталей зависит от многих факторов.

На конструкции головки ГБЦ присутствует два ряда винтов, которые располагаются параллельно камере сгорания. Порядок действий – от первого цилиндра к последнему. Правильный порядок выглядит следующим образом:

- Центральные болты (2 шт.) левого и правого рядов. Четырехцилиндровые агрегаты оборудованы данными элементами между 2 и 3 цилиндрами.

- 2 крепежа, расположенные слева от центра.

- 2 винта справа от центра.

- 2 крепежа слева в двух рядах.

- 2 болта справа в двух рядах.

- Момент составляет до 1 кгс×м.

Моменты затяжек колесных гаек и болтов

Особое значение имеет соблюдение момента затяжки колесных болтов и гаек.

При монтаже применяйте только те метизы, которые соответствуют указанным нормам.

На разных моделях авто используются различные моменты. К примеру, на машинах марки Audi используется момент в 120 Нм. На транспортных средствах немецкого производства компании BMW крутящий момент равен 100-140 Нм.

На транспортных средствах немецкого производства компании BMW крутящий момент равен 100-140 Нм.

Бренды Daewoo и Chevrolet предлагают усилие в 108-120 Нм.

Последствия неправильной затяжки болтов ГБЦ и других деталей двигателя

Несоблюдение моментов приведет к прорыву прокладки и дальнейшему протеканию охлаждающей жидкости. В результате владельцам придется выполнять капитальный ремонт силового агрегата. Неправильный момент затяжки вкладышей будет причиной их проворота. А недостаточное усилие при монтаже колес и вовсе приведет к аварийной ситуации.

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

37.97%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

16.75%

Показать результатыПроголосовало: 424

Оцените полезность статьи, нам будет приятно 🙂

Зачётно440Не очень213Головка блока цилиндров: чем важен момент затяжки болтов

Головка блока цилиндров, чье название часто сокращают до аббревиатуры “ГБЦ”, защищает двигатель, камеры сгорания, ГРМ и свечи. В ее конструкции предусмотрены отверстия для заливки масла и замены свечей. Между блоком цилиндров и головкой проложена прокладка, которая служит для герметизации соединения.

В ее конструкции предусмотрены отверстия для заливки масла и замены свечей. Между блоком цилиндров и головкой проложена прокладка, которая служит для герметизации соединения.

Узнать больше о конструкции ГБЦ, функциях и наиболее часто встречающихся поломках можно на сайте etlib.ru.

Пример моментов затяжки болтов ГБЦ из мануала

Для ремонта или замены практически любой детали авто (за редкими исключениями), приходится откручивать гайки, винты, болты и тому подобное. Об этом не часто вспоминают, но многие важные узлы имеют правильные моменты затяжки болтов. Для разных авто они отличаются, поэтому всегда прописаны в дополнении к руководству по ремонту и техническому обслуживанию автомобиля.

Казалось бы, что такого? Затянул плотненько и делов то. Но не все так просто. Особенно, если речь идет о моменте затяжки болтов головки блока цилиндров — тут эта, вроде бы “ерундовина”, может значительно повлиять на работу всего силового аппарата.

Если водитель сам занимается столь серьезным ремонтом, что приходится снимать ГБЦ, он просто обязан учитывать такой нюанс, как момент затяжки. Безразличие к этом вопросу может быть только у тех, кто отдает свою машину на ремонт в сервис.

Впрочем, адептам ремонта своими руками обольщаться и полагаться на опыт в этом деле тоже не стоит, если есть практические знания снятия/установки ГБЦ на каком-нибудь древнем изделии отечественного автопрома — отнюдь не факт, что пригодятся при аналогичной процедуре на современной иномарке. Поэтому предварительно стоит изучить документацию, узнать нюансы и обязательно — момент затяжки болтов.

Чем чреват неправильный момент затяжки болтов ГБЦ? К примеру, повреждениями прокладки — если одни болты головки будут затянуты слишком слабо, а другие слишком сильно, прокладка не будет выполнять свои обязанности по уплотнению, быстрее износится и прогорит.

Регулировка затяжки болтов здесь будет актуальной и при обнаружении подтеков масла, следов влаги и конденсата в местах соприкосновения ГБЦ с блоком. В таком случае затяжку нужно привести в норму, ориентируясь на данные мануала и динамометрического ключа. Момент затяжки может нарушаться при сильном перегреве двигателя и нарушении параметров формфактора блока цилиндров, но это одной регулировкой не исправить.

В таком случае затяжку нужно привести в норму, ориентируясь на данные мануала и динамометрического ключа. Момент затяжки может нарушаться при сильном перегреве двигателя и нарушении параметров формфактора блока цилиндров, но это одной регулировкой не исправить.

Подтек масла из под ГБЦ

Что касается периодичности регулировки затяжки болтов ГБЦ, то здесь никаких предписаний нет. Хотя особо рьяные мастера предпочитают контролировать момент затяжки каждую 1000 км пробега, внося коррективы по мере необходимости.

А вот здесь вы можете прочитать о непосредственном впрыске и ГБО.

болтов головки блока цилиндров, клапанной крышки, форсунок и т.д.

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля. Она закрывает блок цилиндров. В ней расположены распределительные валы, клапанные крышки и другие детали газораспределительного механизма. На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Работа динамометрическим ключомЧто будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

Проверка плосткости головки блока специальной линейкойНедостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

- Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния. Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

- Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими рукамиДля работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг. Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

Порядок затяжки болтов крепления ГБЦНачинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Предельные крутящие моменты для болтовМожно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

Затягивать резьбовые соединения при отсутствии соответствующего оборудования категорически не стоит автолюбителям, которые решили самостоятельно поменять прокладку головки блока или притереть клапаны.

Динамометрическим ключом не всегда пользуются при затяжке опытные слесаря-ремонтники, которые способны почувствовать на практике предел прочности любого болта. Но такая способность приходит не сразу. Для этого нужно поработать динамометрическими ключами несколько лет.

Но даже специалисты с большим стажем болты крепления головки блока цилиндров на дорогих марках легковых автомобилей затягивают динамометрическим ключом, потому что эта операция напрямую влияет на долговечность работы силового агрегата. В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

Видео: как проверить затяжку головки блока цилиндров

Затяжка болтов крепления ГБЦ на автомобилях с пробегом — дело ответственное, трудное, специфическое. Ответственное, потому что от правильной затяжки зависит нормальная и долговечная работа двигателя. Трудное, поскольку эту работу выполнять не совсем удобно из-за тесноты и недостаточной обзорности. Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Момент затяжки ГБЦ Зил 130 — 3 этапа

Момент затяжки ГБЦ Зил 130 устанавливается на динамометрическом ключе. При помощи которого необходимо произвести затяжку головки блока. Затяжка производится в несколько этапов. согласно схемы затяжки. но прежде необходимо правильно установить головку блока цилиндров

Содержание статьи:

Установка прокладки головки блока

Установка головки блока начинается с установки прокладки. Прокладка не должна быть жесткой (высохшей). Она должна сдавливаться при притягивании головки. Поставить прокладку можно в неправильном положении. В прокладке имеется отверстие под масляный канал. Через который давление масла передается от распределительного вала к валу коромысел. Это отверстие смещено относительно оси симметрии головки. При установке прокладки ГБЦ необходимо совместить отверстие масляного канала с отверстием на прокладке ГБЦ.

Установка ГБЦ ЗИЛ 130

Установка Гбц ЗИЛ 130 затрудняется тем что вал коромысел притягивается болтами крепления головки блока. Перед тем как устанавливать головку блока необходимо проверить ее плоскость прилежания к блоку двигателя. Для зил 130 это актуальная проблема. Головки очень часто ведутся. Виной в основном перегрев. Мотор очень надежный и водители забывают следить за уровнем охлаждающей жидкости. Чугунный блок при перегреве легко деформирует алюминиевые головки. И если головка снята из за того что прогорела прокладка обязательно требуется проверить плоскость головки на возможную деформацию. Если имеется даже незначительный дефект, головку притянуть не получится. Из под неё будет утекать охлаждающая жидкость.

При установке головка должна сесть на направляющие втулки. Которые выходят из блока двигателя. После того как гбц плотно села на свое место. Требуется установить штанги толкателей коромысел. Перед установкой следует проверить штанги, что бы они не были гнутыми. Штанги с дефектами следует заменить. Править и ставить их на место не нужно. Исправленная штанга снова погнется. Лучше заменить её на новую.

При установке вала коромысел. Необходимо максимально вкрутить регулировочные винты в коромысла. Чтобы при затягивании головки не было сопротивления пружин клапанов. Вал должен притягиваться равномерно. При односторонней затяжке он может лопнуть.

крепежные болты головки имеют разные размеры. Самые короткие прикручиваются в нижнем ряду. Самые длинные прикручиваются совместно с валом коромысел. Средние ряды также прикручены разными по длине болтами их легко отличить.

Порядок затяжки ГБЦ Зил 130

Момент затяжки ГБЦ Зил 130

Первый этап головки протягиваются с небольшим усилием. Достаточным для того чтобы равномерно прижать головку к прокладке. Штанги толкателей должны попасть в пазы регулировочных винтов. Их необходимо направить на свои места.

Второй этап головки притягиваются уже при помощи динамометрического ключа момент затяжки ГБЦ Зил 130 равен 50-60. Нм. Соблюдая порядок протяжки. Прокладку необходимо равномерно сдавить. Поэтапное протягивание позволяет делать это более правильно.

Третий этап окончательная протяжка. По схеме протяжки. Момент затяжки ГБЦ Зил 130 равен 90-110 Нм. При температуре окружающего воздуха выше 20 градусов затяжку следует производить по верхнему пределу. После того как головка будет окончательно притянута следует произвести регулировку клапанов. По этой ссылке предъявлена подробная инструкция регулировки клапанов.

Если проводился капитальный ремонт двигателя клапана необходимо отрегулировать перед установкой мотора на автомобиль. Потому что ни могут быть затянуты или отпущены. Это может привести к поломке системы ГРМ. И возможно двигатель вообще не сможет завестись. Тем более что регулировать клапана на установленном двигателе не так удобно. Окончательную регулировку делать всё равно придется. Но после того как двигатель поработает какое то время. Нагреется до рабочей температуры. Это даст возможность вымыть из под трущихся поверхностей частицы абразива, мелких частиц песка и стружки. Окончательная регулировка проводится на остывшем двигателе.

Момент затяжки гбц ВАЗ 2110 8 клапанов

Снятие и разборка головки блока цилиндров двигателя ВАЗ-2112.

Замена прокладки головки блока цилиндров.

Окончательный момент затяжки 90–94 Н·м (9,0- 9,4 кгс·м).

Устоновка ГБЦ на движок.

Маркировка болтов и моменты затяжки — Метрическая резьба.

8.1.17 Головка блока цилиндров — снятие и установка.

Головка блока цилиндров — снятие и установка.

Головка блока цилиндров ВАЗ 2110.

Замена маслосъемных колпачков на ВАЗ-2112, 2111 и 2110.

Как заменить прокладку ГБЦ ВАЗ 2114 своими руками: пошаговая инструкция.

Последовательность затягивания (цифры в кружках) болтов крепления крышек го…

Замена прокладки головки блока цилиндров на автомобиле Лада Приора ВАЗ 2170…

Момент затяжки болтов гбц ваз 2112 16 — картинки и фото.

Момент затяжки болтов гбц ваз 2112 16.

Затяжка Болтовых Соединений.

Приложение 1. Моменты затяжки резьбовых соединений.

5.11.2 Замена прокладки крышки головки блока цилиндров Toyota Camry.

Приложение 1. Моменты затяжки резьбовых соединений, Н·м Лада Приора.

Замена гидрокомпенсаторов своими руками

головки блока, повторное использование прокладки не допускается. смажьте бо…

34 Затяжка гбц.

Схема затяжки.

Замена прокладки головки блока цилиндров.

ВАЗ 1111/11113 Лада Ока.

Схема затяжки болтов гбц приора.

Снятие и установка головки блока цилиндров.

Момент затяжки болтов головки блока цилиндров.

«Головка блока цилиндров.

«Порядок затягивания болтов головки цилиндров»): первый прием — з…

затяжка болтов головки блока цилиндров, имеет и нюансы, которые применимы к…

Крышка головки блока цилиндров — снятие, очистка маслоотражателя и установк…

Порядок затяжки болтов крепления головки блока цилиндров.

Затяните болты крепления головки цилиндров в определенной последовательност…

Моменты затяжки резьбовых соединений Ваз 2108, Ваз 2109, Ваз 21099, Лада Са…

Момент затяжки.

Как производится затяжка ГБЦ ВАЗ 2107.

Прокладки двигателя у всех ВАЗ.

Порядок затяжки болтов распредвала ВАЗ 2110.

порядок затягивания головки.

Ремонт и замена ГБЦ (головки блока цилиндра) двигателя ВАЗ.

Затяжка болтов двигателя, ПРАВИЛЬНО

15 февраля 2019

Мы все сталкивались со следующим сценарием в какой-то момент нашей карьеры: клиент представляет автомобиль, на котором прокладка головки блока цилиндров была заменена на оригинальную замену X-число месяцев назад, и который теперь показывает безошибочные признаки того, что замененная прокладка снова взорвалось.

Заказчик утверждает, что двигатель не перегревался ни разу с тех пор и до настоящего времени, и что система охлаждения не потеряла охлаждающую жидкость за это время.Более того, чтобы доказать, что работа не была выполнена механиком на заднем дворе, заказчик представляет профессиональный счет, в котором четко указано, что все необходимые инженерные работы и испытания были выполнены, и что водяной насос, термостат и шланги радиатора были заменены в то время. заменена оригинальная прокладка. Радиатор также прошел химическую очистку, и исторические коды неисправностей отсутствуют. Так что же пошло не так?

Хотя есть много возможных вещей, которые могли пойти не так, в нашем гипотетическом примере, однако, наиболее вероятной причиной является то, что головка блока цилиндров не была затянута должным образом.Таким образом, в этой статье мы более подробно рассмотрим, как работают болты, что нужно учитывать при затяжке критических болтов и, что более важно, почему болтовые соединения выходят из строя, начиная с определения некоторых общих терминов, которые часто используются, но не всегда понимаются. , например —

Предварительный натяг

«Предварительный натяг» — это общий термин, обозначающий усилие натяжения или зажима, которое болт оказывает на соединение, когда болт затягивается. На практике предполагается, что общая сила зажима на ненагруженном болтовом соединении, таком как головка цилиндра, прижимаемая к блоку двигателя, равна предварительному натяжению всех болтов и противоположна ему.Следовательно, если указанный предварительный натяг не применяется ко всем болтам головки цилиндров в равной степени, почти наверняка может возникнуть одна или несколько проблем, таких как усталостное разрушение одного или нескольких болтов, или вибрация может привести к ослаблению одного или нескольких болтов, приводящий к выходу из строя сустава.

Пробная нагрузка

Пробная нагрузка всегда выражается в единицах силы, таких как ньютоны (Н) или фунт-сила (фунт-сила), и поэтому это одно из трех механических свойств, которые определяют общую прочность на растяжение болта, два других свойства, являющиеся пределом текучести и пределом прочности.

По сути, «пробная нагрузка» относится к максимально допустимой растягивающей силе, которую может выдержать болт без пластической деформации этого болта. Другими словами, болт должен оставаться в упругой фазе, когда к болту прилагается заданная испытательная нагрузка. На критических болтах двигателя и подвески испытательная нагрузка обычно составляет от 85% до примерно 95% предела текучести болта.

Предел текучести

Предел текучести относится к растягивающей силе, которая должна быть приложена к болту, чтобы вызвать определенную остаточную деформацию в болте.В большинстве случаев указанная деформация ограничивается примерно 2% длины болта.

Максимальная сила

Предел прочности означает максимальное усилие натяжения, которое болт может выдержать без разрушения.

Так что все это значит?

На практике все вышеперечисленное можно применить к обычным болтам двигателя, которые нужно было просто затянуть до заданного значения крутящего момента, чтобы обеспечить требуемую силу зажима в двигателях, которые не состояли из разных материалов, т.е.е., как блок двигателя, так и головка (и) блока цилиндров были изготовлены из чугуна.

В этих двигателях все части двигателя расширялись с одинаковой скоростью, когда они были горячими, и сокращались с той же скоростью, когда они охлаждались. На практике это означало, что если бы правильное значение крутящего момента было приложено, скажем, ко всем болтам головки цилиндров, каждый из болтов растянулся бы в достаточной степени, чтобы обеспечить зажимное усилие, необходимое для надежного уплотнения прокладки как на головке цилиндров, так и на блоке цилиндров. .

Следует отметить, что даже несмотря на то, что обычные болты несколько растягивались во время процесса затяжки, их предел текучести никогда не превышался, а это означало, что эти болты восстанавливали свою первоначальную длину после снятия предварительного натяга. По этой причине было возможно (и безопасно) повторно использовать обычные болты головки блока цилиндров несколько раз, если они не были заметно корродированы, изъедены или иным образом повреждены.

Однако новые конструкции двигателей, в которых использовались разные материалы, такие как чугун для блока цилиндров и алюминий для головок (головок) цилиндров, означали, что обычные болты больше не могли удерживать эти двигатели вместе, поскольку чугун и алюминий расширяются и сжимаются при совершенно разные ставки.Таким образом, чтобы решить проблему с разницей в скорости расширения / сжатия, конструкторы двигателей были вынуждены разработать болты, которые можно было предварительно нагружать до предела текучести без разрушения; эти болты известны как —

Момент до текучести / Болты с угловым крутящим моментом

Как и в случае с обычными болтами, болты текучести также затягиваются до тех пор, пока они не деформируются, но с тем отличием, что болты текучести затягиваются до тех пор, пока они не деформируются окончательно, что с нашей точки зрения механиков является наиболее важной характеристикой, которую необходимо соблюдать. ум, и вот почему —

Когда момент затяжки болта головки блока цилиндров или, если на то пошло, любой другой критический момент затяжки болта двигателя затягивается, он проходит две важные фазы, это (для наших целей) —

Эластичная фаза

На этом этапе болт растягивается при приложении к нему крутящего момента, но если крутящий момент будет снят, болт вернется к своей исходной длине.Важно помнить, что в упругой фазе болт не обеспечивает достаточного зажимного усилия, чтобы надежно удерживать головку блока цилиндров.

Пластиковая фаза

По мере увеличения нагрузки на болт он подвергается пластической фазе, что означает, что болт растягивается до точки, из которой он не может восстановить свою первоначальную длину, если нагрузка на него будет снята. Именно в этом состоянии болт обеспечивает необходимое усилие зажима, чтобы надежно удерживать головку блока цилиндров.

Разделительная линия между упругой и пластической фазами называется пределом текучести, отсюда и термин «крутящий момент до текучести» болта. Обратите внимание, что эта разделительная линия является функцией комбинированного воздействия нескольких факторов, включая крутящий момент, прилагаемый к болтам, материал, из которого изготовлен болт, наличие (или отсутствие) покрытий, гальванических покрытий или смазки на любой части болт, угол наклона резьбы, а также диаметр болта.

Все перечисленные выше факторы, в дополнение к некоторым, не перечисленным, были включены в так называемый «Nut Factor», который обычно обозначается как «K» на языке инженеров.Однако нам не нужно здесь углубляться в сложность вычисления орехового фактора; Достаточно сказать, что если технический специалист использует правильно откалиброванный динамометрический ключ и индикатор угла для затяжки головки блока цилиндров, маловероятно, что предел текучести болтов будет превышен.

Тем не менее, если предел текучести болта будет превышен, техник почувствует явное «смягчение» нагрузки, как если бы резьба была сорвана с болта. В этот момент болт чрезмерно растянут (если он не сломается первым) и большая часть, если не вся сила зажима, создаваемая этим болтом, теряется, что подводит нас к следующему пункту —

Как затянуть динамометрические болты

Как и в случае с обычными болтами, болты с крутящим моментом до предела текучести также затягиваются в определенной последовательности и с заданным числом этапов, чтобы предотвратить деформацию головки блока цилиндров (или любых других компонентов), но с очень важным отличием в том, что начальная установка крутящего момента, которая известна поскольку «крутящий момент прижима» всегда относительно низкий.Например, типичная последовательность затяжки ГБЦ может выглядеть так —

- Затяните все болты последовательно и в два этапа с моментом затяжки, скажем, 30 Нм.

- Поверните все болты на 90 градусов в правильной последовательности затяжки.

- Поверните все болты еще на 90 градусов в правильной последовательности затяжки.

ПРИМЕЧАНИЕ: Приведенный выше пример процедуры затяжки является всего лишь примером, который предназначен для иллюстративных целей.Всегда обращайтесь к предписанным производителем процедурам и спецификациям при установке болтов, чтобы избежать проблем в дальнейшем.

Целью приложения градусов вращения является обеспечение того, чтобы все болты были доведены до предела текучести с большей точностью, чем может дать простое значение крутящего момента, потому что при заданном вращении учитывается тот факт, что только около 10-15 процентов крутящего момента значение приводит к полезной зажимной силе. По сути, затяжка болтов в градусах вращения в значительной степени устраняет эффекты трения между резьбой и опорной поверхностью между головкой болта и подшипниковой шайбой.Применение градусов вращения, в отличие от значения крутящего момента, также устраняет недостаточную или чрезмерную затяжку, вызванную плохо откалиброванными динамометрическими ключами, поскольку угол поворота не зависит от прилагаемого крутящего момента.

С практической точки зрения следует отметить, что при приложении градусов вращения к болтам головки блока цилиндров достигаемые конечные усилия зажима обычно находятся в пределах 10% от указанных пределов текучести, тогда как при простом значении крутящего момента конечные усилия зажима могут быть быть на 30% ниже требуемого.Основная причина больших расхождений при использовании чисто значений крутящего момента заключается в большом разбросе значений крутящего момента (также известном как разброс значений предварительного натяга), который в основном является результатом общего коэффициента трения, который является функцией комбинированного трения под болтом. головкой и между ответными резьбами.

На практике крутящий момент для податливости болтов, которые были затянуты должным образом, будет надежно удерживать головку блока цилиндров в течение всего срока службы двигателя, за исключением, конечно, таких бедствий, как перегрев двигателя, поскольку предел текучести болтов был разработан с учетом дифференциальные скорости расширения / сжатия, которые вызывают относительные боковые перемещения между компонентами.

Еще о чем следует помнить

Сказав все вышесказанное, при установке болтов крепления головки блока цилиндров следует учитывать и другие соображения, наиболее важным из которых является

.НЕ используйте метчики для очистки резьбовых отверстий

Хотя очистка от коррозии и других дефектов резьбы отверстий под болты головки блока цилиндров в блоках цилиндров крайне важна, не менее важно НЕ использовать для этого обычный метчик для нарезания резьбы.В отличие от метчиков для нарезания резьбы, пример которых показан выше, обычные метчики для нарезания резьбы удаляют материал с резьбы, что может привести к срыву ступеней из отверстия при затягивании болта.

Кроме того, не забудьте продуть заводским воздухом весь мусор из отверстий после процесса очистки и убедиться, что в отверстиях не осталось масла или других жидкостей.

Смазывать или не смазывать новые болты

Хотя по этому поводу существует столько же мнений, сколько и техников, спорящих за или против практики, факт остается фактом: для затяжки сухого болта требуется гораздо больше усилий, чем для затяжки смазанного.

Однако реальная проблема заключается в том, что некоторые смазочные материалы могут работать слишком хорошо, и противозадирные составы являются хорошим примером. Имейте в виду, что любой резьбовой крепеж полагается на трение, чтобы оставаться затянутым, поэтому, если используется смазка, которая позволяет вибрации и тепловым циклам преодолевать это трение, крепеж откручивается сам. Имейте в виду, что противозадирные составы предназначены для использования на крепежных деталях, которые необходимо снимать без разрушения, что НЕ относится к болтам головки блока цилиндров.

Тем не менее, большинство поставщиков запасных болтов предоставляют инструкции о том, как смазать новые болты головки цилиндров, но во многих случаях инструкции не упоминают конкретный смазочный материал или, что еще хуже, не исключают или не запрещают использование определенных смазочных материалов. В таких случаях лучше всего обратиться к поставщику за конкретными подробностями о рекомендуемых смазочных материалах или использовать специальную смазку для болтов в строгом соответствии с инструкциями, прилагаемыми к продукту.

Заключение

Из всего вышеперечисленного должно быть очевидно, что установка критических болтов двигателя влечет за собой гораздо больше, чем просто ввинчивание болтов и их затяжку до тех пор, пока динамометрический ключ не отключится. Фактически, большой процент отказов прокладок головки блока цилиндров может быть напрямую связан с плохой или неправильной процедурой затяжки болтов неопытными механиками, которые, если они это прочитают, должны принять во внимание четыре наиболее распространенные причины, по которым болты, и особенно головка блока цилиндров болты, «откручиваются» сами —

- Использование ранее использованного крутящего момента для деформации болтов

- Недостаточная предварительная нагрузка при установке болтов, которая обычно вызывает чрезмерные относительные поперечные перемещения между компонентами

- Упругие взаимодействия между болтами: это может произойти, когда затяжка одного болта в многоболтовых соединениях (например, головках цилиндров) влияет на предварительную нагрузку (-и) соседних болтов.Основной причиной упругого взаимодействия между болтами является несоблюдение предписанной последовательности затяжки болтов.

- Ослабление предварительных нагрузок болта в результате проскальзывания прокладки или ее заделки в головку цилиндра. Основная причина этого явления — использование некачественных прокладок головки, которые имеют тенденцию расширяться и / или сжиматься во время термоциклирования. Единственный надежный способ избежать этого — использовать запасные прокладки головки блока цилиндров.

Какой момент необходим для затяжки головки блока цилиндров? — Мворганизация.org

Какой крутящий момент требуется для затяжки головки блока цилиндров?

Если двигатель создает давление 1500 фунтов, а головка блока цилиндров имеет 8 болтов, то каждый болт должен быть затянут с крутящим моментом 187 фут-фунтов, чтобы прикрепить головку блока цилиндров к блоку.

Как мне узнать, поддаются ли болты моей головки крутящему моменту?

Вы можете определить застежку с ограничением текучести или растягивающуюся застежку по узкому стержню чуть ниже поверхности шайбы и до заправки резьбы. Болт этой конструкции предназначен для установки в пластиковый ряд и не может быть повторно использован после однократной затяжки.

Какие характеристики крутящего момента для головок Chevy 350?

Требования к крутящему моменту для болтов с головкой V8 Шевроле 350 кубических дюймов составляют 65 фунт-футов на болт при закреплении стандартной чугунной головки.

Нужно ли смазывать болты головки маслом?