Турбины. Паровые турбины

Одним из важнейших этапов в проектировании объектов промышленности является детальный расчет оборудования. Данный процесс отличается высокой трудоемкостью и требует проведения значительного количества вычислений. Также для проведения правильного расчета необходимо использовать справочные данные и данные, которые были получены опытным путем при проведении экспериментов. В ходе расчета выясняются и уточняются все параметры, необходимые для осуществления технологического процесса.

Задача расчета состоит в правильном определении оптимального варианта турбинного агрегата, который соответствует технологическим параметрам процесса и обладает наибольшей экономичностью. Расчет турбины ведется на основании заданных условий пара на входе и выходе из нее.

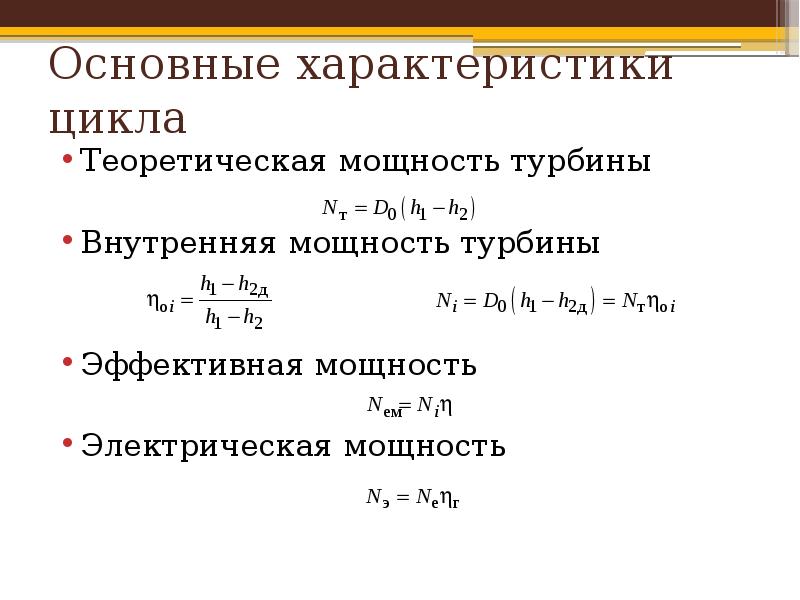

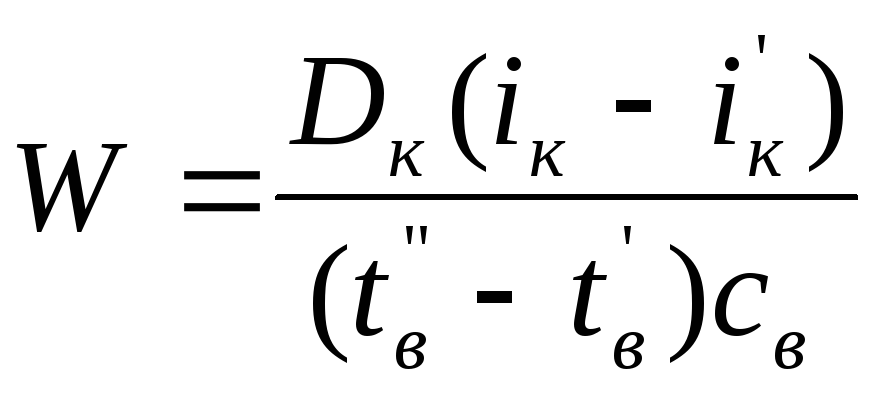

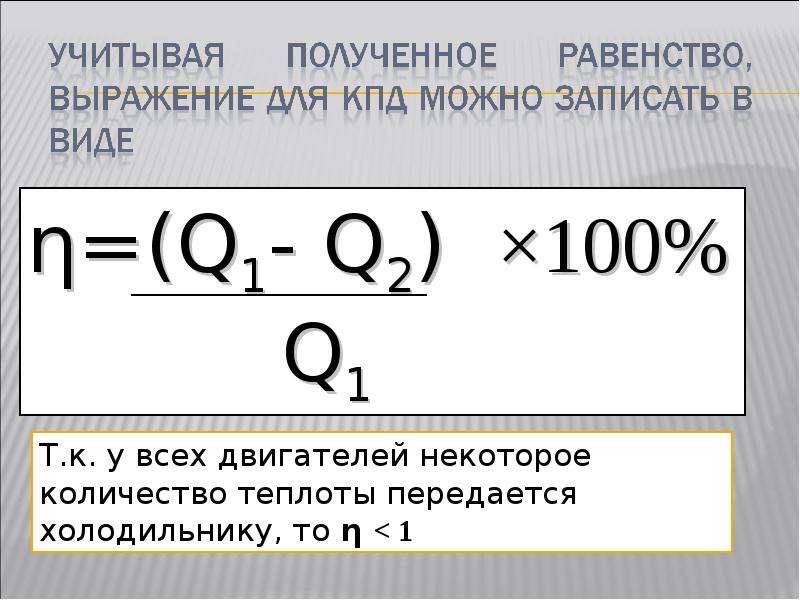

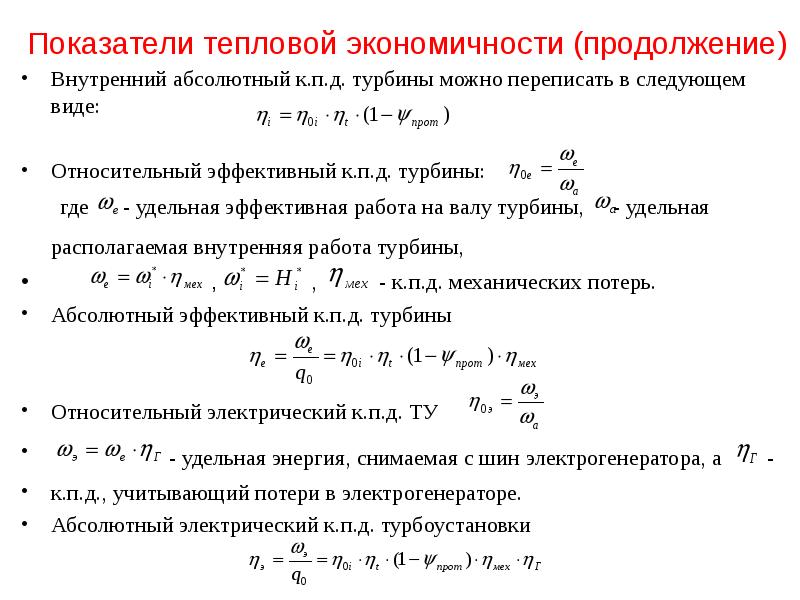

При расчете турбин наиболее важную позицию занимает тепловой расчет, в ходе которого определяются такие параметры как: общий теплоперепад, расход пара, КПД, мощность установки и т.

Для понимания принципов расчета паровых турбин ниже будут приведены основные расчетные зависимости для наиболее простого варианта турбины – одноступенчатой активного действия. В турбине данного типа пар единожды будет подвержен адиабатическому расширению. Зная теплосодержание (энтальпию) пара на входе в турбину и теплосодержание пара после прохождения сопел, найдем общий теплоперепад:

Hоб = i0 — iр

где:

Hоб – общий теплоперепад, кДж/кг

i0 – энтальпия пара на входе в турбину, кДж/кг

Далее, если известен расход этого пара, то становится возможным нахождение мощности турбины. Однако важно отметить, что это полная мощность, в которой не учитываются потери:

Однако важно отметить, что это полная мощность, в которой не учитываются потери:

Nт = (G·Hоб)/3600

где:

Nт – общая мощность турбины, кВт

Hоб – общий теплоперепад, кДж/кг

G – расход пара, кг/час

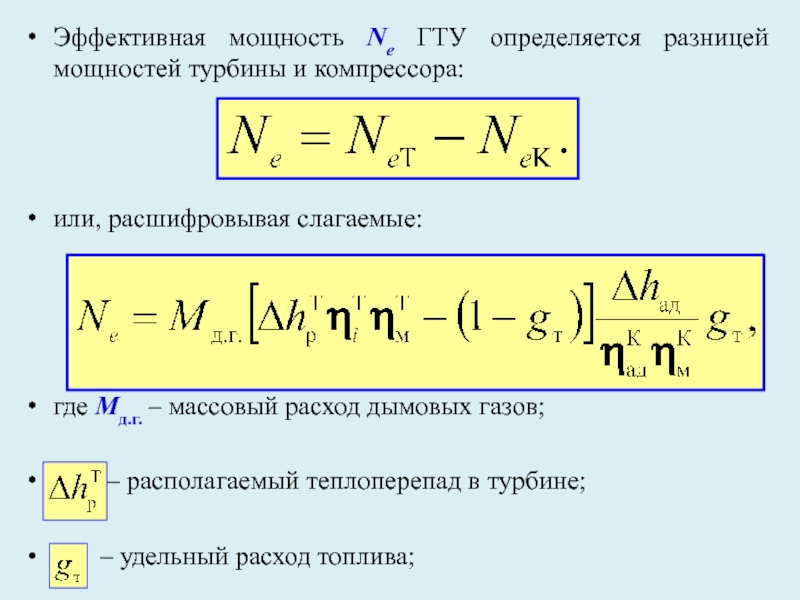

Поскольку процесс совершения работы на лопатках совершается не в полном объеме, как и не происходит полной передачи энергии к вращающемуся валу, то эффективная мощность турбины оказывается меньше её полного значения:

Nэф = (G·Hоб)/3600·ηот

где:

Nэф – эффективная мощность турбины, кВт

Hоб – общий теплоперепад, кДж/кг

ηот – относительный эффективный КПД турбины

Если паровая турбина используется для выработки электрической энергии, то вводится характеристика – электрическая мощность, отражающая количество работы, идущей непосредственно на выработку электроэнергии. Она связана с эффективной мощностью через следующее уравнение:

Она связана с эффективной мощностью через следующее уравнение:

Nэл = Nэф·ηэг·ηр

Где:

Nэл – электрическая мощность на клеммах генератора, кВт

Nэф – эффективная мощность турбины, кВт

ηэг –КПД электрогенератора

ηр –КПД понижающего редуктора (ηрберется равным 1 если вал турбины напрямую соединен с валом генератора)

Если из уравнения для эффективной мощности турбины Nэф выразить переменную расхода пара G, то получится расчетная формула для рассмотренной величины. С помощью данной формулы можно оценивать необходимый расчет пара для обеспечения выработки предварительно заданной мощности.

G = (Nэф·3600)/(ηт·Hоб)

Если проделать операцию, аналогичную описанной выше, то получится уравнение, с помощью которого становится возможной оценка необходимого количества пара уже для создания предварительно заданной мощности на клеммах электрогенератора:

G = (Nэф·3600)/(Hоб·ηот·ηэг·ηр)

Важным параметром в турбине является угол наклона лопатки к плоскости вращения диска, несущего эти лопатки. Эта величина находится в зависимости от окружной скорости лопаток и скорости потока пара, падающего на лопатки, и выражается следующим уравнением:

Эта величина находится в зависимости от окружной скорости лопаток и скорости потока пара, падающего на лопатки, и выражается следующим уравнением:

u/c = cos(α)/2

где:

u – окружная скорость лопаток, м/с

c – скорость потока пара, м/с

α – угол наклона лопаток а оси несущего их диска

Максимальное использование энергии пара было бы при угле α=0, но добиться такого значения практически невозможно, поэтому данный параметр обычно берут из промежутка от 12 до 220, что соответствует значениям скоростей u/c из промежутка от 0,465 до 0,49.

В одноступенчатой турбине скорость потока пара, падающего на лопатки, совпадает со скоростью истечения пара из входных сопел, которая может быть рассчитана по формуле:

Сис = 44,75·φ·√[(H0 + (с²вх)/2003)]

где:

Cис – скорость истечения пара из сопла, м/с

φ – скоростной коэффициент, учитывающий потери (берется из промежутка от 0,93 до 0,98 в зависимости от степени обработки сопел)

H0 – адиабатический теплоперепад на сопле, кДж/кг

Свх – скорость входа пара в сопло, м/с

Зная окружную скорость лопаток, можно определить число оборотов ротора турбины:

n = (60·u) / (π·d)

где:

n – скорость вращения ротора, об/мин

u – окружная скорость лопаток, м/с

d – средний диаметр венца лопаток, м

Для наглядности приведем решения несложных задач:

Задача 1

Одноступенчатая турбина активного действия соединена с электрогенератором через понижающий редуктор. В турбину продается пар с температурой t0=280°C под давлением P0=1,6 МПа. Противодавление турбины составляет Pпр=0,12 МПа. Электрогенератор развивает на клеммах мощность Nэ=90 кВт. Необходимо рассчитать требуемый расход пара. КПД турбины принять равным ηт=0,7, КПД редуктора — ηр=0,95, КПД генератора — ηг=0,94.

В турбину продается пар с температурой t0=280°C под давлением P0=1,6 МПа. Противодавление турбины составляет Pпр=0,12 МПа. Электрогенератор развивает на клеммах мощность Nэ=90 кВт. Необходимо рассчитать требуемый расход пара. КПД турбины принять равным ηт=0,7, КПД редуктора — ηр=0,95, КПД генератора — ηг=0,94.

Решение:

Воспользуемся диаграммой состояния воды и водяного пара и определим энтальпию пара на входе в турбину. Энтальпия пара при t0=280°C0 и P0=1,6 МПа приблизительно равна:

i0 = 2990 кДж/кг

Поскольку пар подвергается адиабатическому расширению только в сопле, а на лопатках активной турбины изменения давления не происходит, то противодавление турбины можно принять равным давлению пара после прохождения сопел. Исходя из этого, вновь воспользуемся диаграммой состояния воды и водяного пара и определим его теплосодержание после адиабатического расширения:

i1 = 2420 кДж/кг

Далее мы можем найти общий теплоперепад на турбине:

H0 = i0 — i1 = 2990 — 2420 = 570 кДж/кг

Теперь можно воспользоваться формулой связи расхода пара и мощности на клеммах электрогенератора и найти искомую величину:

G = (Nэ·3600) / (H0·ηт·ηр

·ηг) = (90·3600) / (570·0,7·0,95·0,94) = 909,33 кг/часТакже можно определить удельный расход пара на выработку одного кВт мощности:

Gу = G / Nэ = 909,33 / 90 = 10,1 кг/(кВт·час)

Задача 2

Основываясь на данных предыдущей задачи, определить скорость вращения вала турбины и необходимое передаточное отношение редуктора, связывающего турбину и двухполюсной электрогенератор. Средний диаметр венца лопаток составляет d=0,7 м. Угол наклона сопла α=200. Скоростной коэффициент принять равным φ=0,96.

Средний диаметр венца лопаток составляет d=0,7 м. Угол наклона сопла α=200. Скоростной коэффициент принять равным φ=0,96.

Решение:

Определим оптимальное соотношение окружной скорости лопаток и скорости потока пара по формуле:

u/c = cos(α)/2 = cos(20)/2 = 0,47

Перед тем как найти окружную скорость лопаток, необходимо рассчитать действительную скорость пара на выходе из сопел. Для этого воспользуемся формулой (входной скоростью пара на сопла пренебрегаем и полагаем ее равной 0), взяв из прошлой задачи значение H

с = 44,75·φ·√(H0) = 44,75·0,96·√570 = 1025,66 м/сек

Теперь, используя полученное значение скорости потока пара, определим окружную скорость лопаток турбины:

u = [(cos(α))/2]*c = 0,47*1025,66 = 482,06 м/сек

Далее становится возможным определение числа оборотов вала турбины:

n = (60*u)/(π*d) = (60*482,06)/(3,14*0,7) = 13159 об/мин

В нашем случае электрогенератор двухполюсной, поэтому его число оборотов ротора должно равняться 3000 в минуту. Исходя из этого, найдем необходимое передаточное число редуктора:

Исходя из этого, найдем необходимое передаточное число редуктора:

i = 3000/13159 ≈ 1/4,4

Далее рассмотрим тепловой расчет простого турбинного агрегата (вычисление основных параметров) путем решения несложных задач.

Задача 1.

На турбину подается пар с давлением P0 = 4 МПа и температурой T0 = 380 °C. После прохождения турбины пар расширяется и его давление снижается до P1 = 0,7 МПа. Необходимо определить общий теплоперепад турбины Hоб.Решение:

Для решения данной задачи воспользуемся диаграммой состояния воды и водяного пара (I-S диаграммой). Отметив на диаграмме точки с начальными и конечными значениями пара, мы определим энтальпии пара i0 и i1 , которые соответствуют следующим показателям:

i0 = 3185 кДж/кг

i1 = 2835 кДж/кг

Зная значения энтальпии, определим общий теплоперепад в турбине следующим образом:

Hоб = i0-i1 = 3185-2835 = 350 кДж/кг

Задача 2.

Необходимо установить мощность Nэ одноступенчатой конденсационной турбины, рассчитанной на следующие параметры свежего пара: расход G = 1675 кг/час, давление P

Решение:

Первоначально построим процесс расширения пара на диаграмме I-S и определим общий теплоперепад на турбине.

Hоб = i0-ik = 2823-2196 = 627 кДж/кг

Затем найдем мощность турбины, преобразовав формулу для нахождения расхода пара:

Nэ = (G·Hоб)/(3600·ŋоt) = (1675·627)/(3600·0,8) = 365 кВт.

Задача 3.

Необходимо определить относительный эффективный КПД (ŋоt) и расход пара турбины, зная следующие параметры ее работы: давление и температура на входе P0 = 8 МПа, T0 = 450 °C; конечное давление пара Pk = 1,6 МПа. Мощность турбины принять Nэ = 2200 кВт. Механический КПД турбины принять равным ŋм = 0,98, а относительный внутренний КПД ŋвн = 0,8.

Мощность турбины принять Nэ = 2200 кВт. Механический КПД турбины принять равным ŋм = 0,98, а относительный внутренний КПД ŋвн = 0,8.

Решение:

Обратившись к диаграмме состояния воды и водяного пара, мы сможем построить процесс расширения пара в турбине и определить параметры на входе и выходе из нее. Значения энтальпии пара на входе и выходе равны соответственно:

i0 = 3275 кДж/кг

ik = 2859 кДж/кг

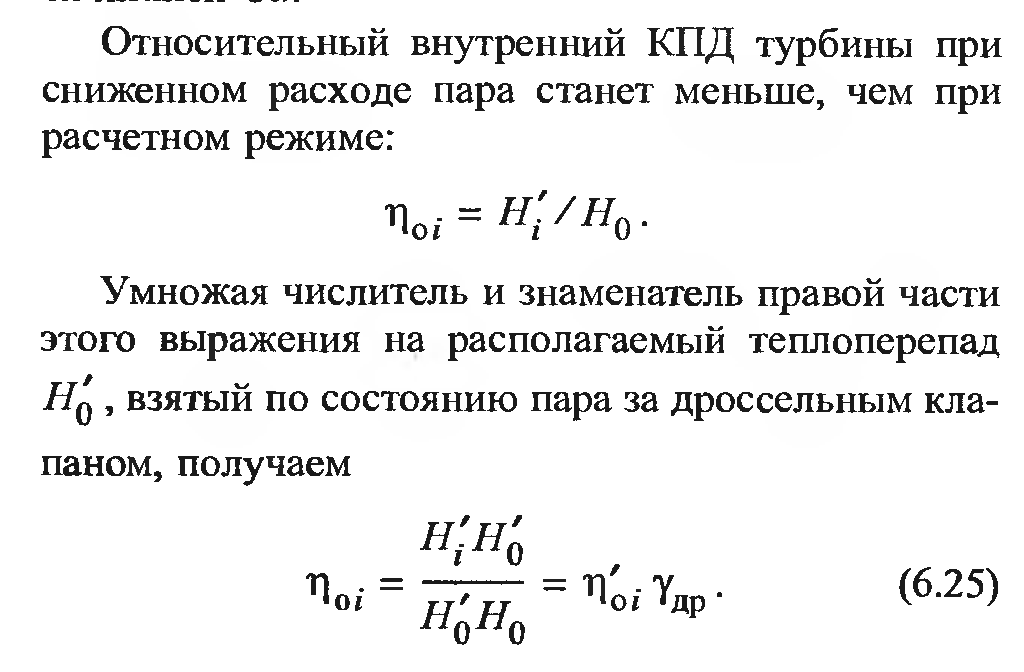

Искомую величину КПД можно определить согласно следующему соотношению:

ŋоt = ŋт·ŋвн·ŋм = 0,86·0,8·0,98 = 0,67

Где:

ŋт – теоретический КПД, определяемый следующим образом:

ŋт = (i0-ik)/(i0-i’k) = (3275-2859)/(3275-2791,7) = 0,86·100 = 86 %

где:

i’k – энтальпия пара при давлении Pk =1,6 МПа (определяется по таблице), кДж/кг.

Для расчета расхода пара необходимо найти общий теплоперепад на турбине:

Hоб = i0-i1 = 3275-2859 = 416 кДж/кг

Теперь найдем расход пара на турбине, используя формулу:

G = Nэ/(Hоб·ŋоt) = 2200/(416·0,67) = 7,9 кг/с

Задача 4.

Для получения одновременно тепловой и электрической энергии на теплоэлектростанции эксплуатируются два типа паровых турбин: с противодавлением и конденсационная, общей производимой электрической мощностью Nэ = 7500 кВт. На турбины подается пар с давлением P0 = 4,5 МПа и температурой Т0 = 400 °C. Расход пара на турбину с противодавлением составляет Gп = 8,3 кг/с, а давление на выходе из турбины Pп = 0,16 МПа. На выходе из конденсационной турбины значение давления пара имеет следующее значение Pk = 0,07 МПа. Необходимо определить мощность каждой турбины и расход пара на конденсационной турбине. Относительный эффективный КПД турбины принять ŋоt = 0,75.

Относительный эффективный КПД турбины принять ŋоt = 0,75.

Решение:

По диаграмме состояния воды и водяного пара найдем общий теплоперепад на каждой из турбин, аналогично приведенным выше задачам.

Hобп = i0-iп = 3210-2512 = 698 кДж/кг

Hоб к = i0-iк = 3210-2388 = 822 кДж/кг

Определим электрическую мощность турбины с противодавлением, выразив ее из формулы расхода пара:

Nэп = Gп·Hоб·ŋоt = 8,3·698·0,75 = 4345 кВт.

Теперь вычислим мощность конденсационной паровой турбины вычтя из общей электрической мощности электрическую мощность турбины с противодавлением:

Nэк = Nэоб-Nэп = 7500-4345= 3155 кВт

Также определим расход пара на конденсационной турбине:

Gк = Nэк/(Hобк·ŋоt) = 3155/(822·0,75) = 5,12 кг/с.

Задача 5.

Известно, что отдельная ступень турбины имеет относительный КПД ηoi = 0.85, а теплоперепад на ней составляет H0ст =100 кДж/кг. Нужно определить необходимое количество таких ступеней для турбины, работающей в области перегретого пара, общий теплоперепад которой составляет H0=1000 кДж/кг. Принять, что все ступени идентичны и обладают идентичными параметрами.

Решение:

Проведем ориентировочный расчет коэффициента возврата теплоты qt. Учитывая, что число ступеней нас не известно, предварительно примем их число z равное 10:

qt = kt · (1-ηoi) · H0 · [(z-1)/z]

Где kt –расчетный коэффициент, для турбины, работающей на перегретом пару, равный 5,8·10-4. После преобразований получим:

qt = 5,8 · 10-4 · (1-0,85) · 1000 · [(10-1)/10] = 0,0783

Теперь, зная предварительное значение коэффициента возврата теплоты, можно определить уточненное значение числа ступеней по формуле:

z = [H0 · (1+qt)] / H0ср = [1000·(1+0,0783)] / 100 = 10,783

Полученное значение z округляем в большую сторону и получаем искомую величину z равную 11.

Задача 6.

Диафрагма промежуточной ступени турбины оснащена лабиринтным уплотнением со следующими характеристиками: диаметр уплотнения dу=0,2 м, зазор уплотнения составляет δу=0,4 мм, а количество гребней Z=7. Пар перед ступенью имеет температуру Т1=400°C и давление P1=1,6 МПа, которое после ступени падает до P2=1,4 МПа. Необходимо рассчитать величину потерь G через уплотнение, при этом коэффициент расхода μу принять равным 0,91.

Решение:

Достаточно больше число гребешков z=7 позволяет использовать упрощенную формулу расчета величины потерь:

G = μy · Fy · √(1-ϵy²)/z · √p1/v1

Где:

Fу – площадь зазора уплотнения, м2

εу – отношение давлений по разные стороны от уплотнения p2/p1 = 1,4/1,6 = 0,875;

v1 – удельный объем, м3/кг.

Площадь зазора уплотнения можно определить исходя из имеющихся геометрических параметров уплотнения, указанных в условии задачи, по формуле:

Fy = π · dy · δy = 3,14·0,2·0,4· 10-3 = 0,2512·10-3 [м²]

Величину удельного объема можно определить по i-s диаграмме, и для P1=1,6 МПа и T1=400°C удельный объем составит v1=0,19 м3/кг.

Рассчитаем искомую величину потерь:

G = 0,91 · 0,2512· 10-3 · √(1-0,875²)/7 · √(1,6·106)/0,19 = 0,121 кг/с

Задача 7.

Дана турбина, номинальному режиму работы которой соответствуют следующие параметры: температура на входе Tн0=800 °C, давление на входе Pн0=1 МПа, расход пара G0=200 кг/сек, а давление пара на выходе Pк0=0,1 МПа. Вследствие реорганизации производства были изменены рабочие параметры турбины, так расход увеличился до G1=210 кг/сек. , а температура упала до Тн1=750°C. Какое давление пара на входе Pн1 необходимо обеспечить при изменившихся условиях, чтобы обеспечить неизменное давление пара выходе, то есть Pк1=Pк0.

, а температура упала до Тн1=750°C. Какое давление пара на входе Pн1 необходимо обеспечить при изменившихся условиях, чтобы обеспечить неизменное давление пара выходе, то есть Pк1=Pк0.

Решение:

Искомую величину можно определить, воспользовавшись следующим соотношением:

G1/G0 = √(Pн1²-Pк1²)/(Pн0²-Pк0²) · √Tн0/Tн1

Выразим из данного выражения давление на входе Pн1 и рассчитаем его:

Pн1 = √(G1/G0)² · (Pн0²-Pк0²) · Tн1/Tн0 + Pк1² = √(210/200)²·(1²-0,1²) · (750+273)/(800+273) + 0,1² = 1,025 МПа

Турбина — Что такое Турбина?

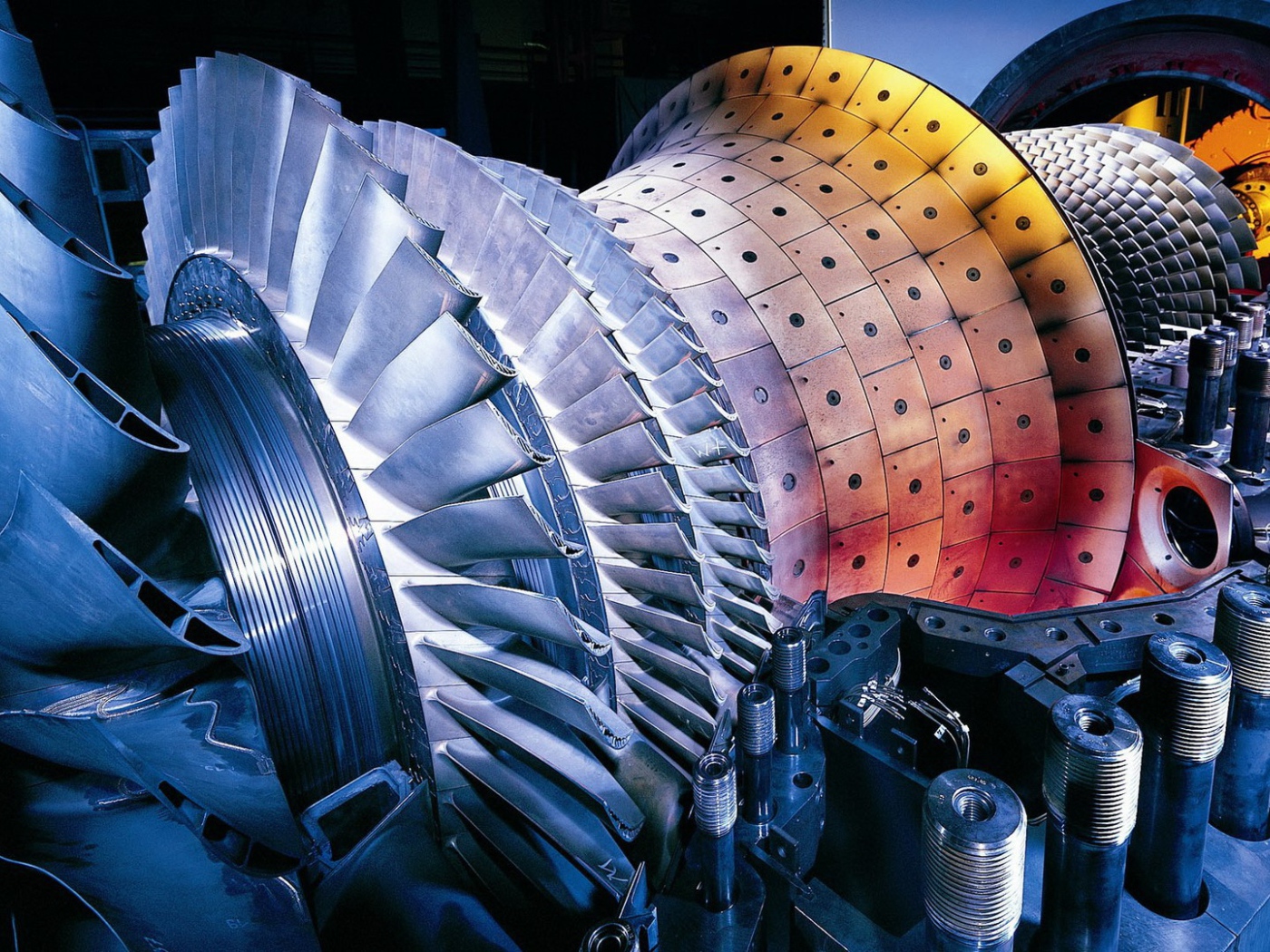

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа (ротора), преобразующий кинетическую энергию и/или внутреннюю энергию рабочего тела (пара, газа, воды) в механическую работу.

Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, а также гидродинамической передачи, гидронасосах.

Состав турбины

Турбина состоит из 2-х основных частей.

Ротор с лопатками — подвижная часть турбины.

Статор с выравнивающим аппаратом — неподвижная часть.

Виды турбин

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины.

Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на 1-контурные, 2-контурные и 3-контурные.

Очень редко турбины могут иметь 4 или 5 контуров.

Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают 1-вальные, 2-вальные, реже 3-вальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором).

Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10-12 % сверх номинальной.

По типу рабочего тела турбины делятся на Газовые турбины, Паровые турбины и Гидротурбины.

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла (см. рис. 2.2) по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

ПАРОВАЯ ТУРБИНА • Большая российская энциклопедия

ПАРОВА́Я ТУРБИ́НА, турбина, в которой в качестве рабочего тела используется водяной пар; служит для преобразования тепловой энергии пара в механич. работу. В отличие от паровой машины, в П. т. используют не потенциальную, а кинетич. энергию пара. Осн. назначение П. т. – привод (первичный двигатель) для генераторов электрич. тока на тепловых и атомных электростанциях. П. т. и электрогенератор составляют турбоагрегат.

работу. В отличие от паровой машины, в П. т. используют не потенциальную, а кинетич. энергию пара. Осн. назначение П. т. – привод (первичный двигатель) для генераторов электрич. тока на тепловых и атомных электростанциях. П. т. и электрогенератор составляют турбоагрегат.

Конструкция паровых турбин

Схематический продольный разрез активной паровой турбины с тремя ступенями давления: 1 – кольцевая камера свежего пара; 2 – сопла первой ступени; 3 – лопатки первой ступени; 4 – сопла второй ступени; …

П. т. состоит из двух осн. частей – ротора с лопатками (подвижная часть турбины) и статора с соплами (неподвижная часть). Поток пара, образующийся в паровом котле, под высоким давлением поступает через направляющие (статор с соплами) на криволинейные лопатки турбины, закреплённые по окружности ротора, и, воздействуя на них, приводит ротор, закреплённый на одном валу с электрогенератором, во вращение (происходит преобразование тепловой энергии пара в механич. работу). Каждый ряд направляющих и лопаток называется ступенью турбины (как правило, П. т. имеет неск. ступеней). Корпус П. т. с несколькими ступенями давления разделяют диафрагмами на отд. камеры, в каждой из которых помещён один из дисков с лопатками (рис.). Пар может проникать из одной камеры в другую только через сопла, расположенные по окружности диафрагм. Давление пара снижается после каждой ступени, а скорости истечения пара остаются примерно одинаковыми, что достигается выбором соответствующих размеров сопел.

работу). Каждый ряд направляющих и лопаток называется ступенью турбины (как правило, П. т. имеет неск. ступеней). Корпус П. т. с несколькими ступенями давления разделяют диафрагмами на отд. камеры, в каждой из которых помещён один из дисков с лопатками (рис.). Пар может проникать из одной камеры в другую только через сопла, расположенные по окружности диафрагм. Давление пара снижается после каждой ступени, а скорости истечения пара остаются примерно одинаковыми, что достигается выбором соответствующих размеров сопел.

Роторы П. т., предназначенные для привода электрич. генераторов, работающих на электрич. сеть, имеют фиксированную частоту вращения – 3000 об/мин в России и 3600 об/мин в США и др. странах. Роторы П. т., предназначенных для др. потребителей мощности, могут иметь др. частоту вращения, соответствующую характеристикам оборудования потребителя (напр. , транспортные турбины). Давление и темп-ра пара перед турбиной определяются её назначением.

, транспортные турбины). Давление и темп-ра пара перед турбиной определяются её назначением.

Мощные П. т. имеют сложную конструкцию и большие размеры (см. рис. к ст. Конденсационная турбина). Длина всего агрегата может достигать 30 м. П. т. располагается на фундаменте, представляющем собой многоопорную жел.-бетон. конструкцию, опирающуюся на общую фундаментную плиту. Конструкция П. т. разделяется на неск. цилиндров (частей) – высокого давления (ЦВД), среднего давления (ЦСД) и низкого давления (ЦНД). Обычно мощная П. т. имеет один ЦВД, один или два ЦСД и неск. ЦНД. Пар поступает в турбину, проходит через ЦВД последовательно все ступени, далее через ЦСД (одним или двумя параллельными потоками), затем, разветвляясь ещё на неск. параллельных потоков, проходит ЦНД и сбрасывается в конденсатор. Разветвление потоков перед конденсатором необходимо для увеличения единичной мощности турбины, т. к. однопоточная турбина может вырабатывать ограниченную мощность, которая зависит от длины рабочих лопаток последней ступени. Для обеспечения надёжной эксплуатации П. т. оснащается системой безопасности, предотвращающей возникновение и развитие аварийных ситуаций. Осн. преимущества П. т.: высокая единичная мощность, широкий диапазон мощностей, высокий ресурс работы. Недостатки П. т.: высокая инерционность (долгое время пуска и останова), дороговизна строительства и ремонта. В П. т., используемых на ТЭС, давление пара может достигать 24 МПа и более, темп-ра – 545–600 °C; мощности П. т., работающих на ТЭС, – до 1200 МВт, АЭС – до 1900 МВт. Кпд современных П. т. достигает 40–42%.

к. однопоточная турбина может вырабатывать ограниченную мощность, которая зависит от длины рабочих лопаток последней ступени. Для обеспечения надёжной эксплуатации П. т. оснащается системой безопасности, предотвращающей возникновение и развитие аварийных ситуаций. Осн. преимущества П. т.: высокая единичная мощность, широкий диапазон мощностей, высокий ресурс работы. Недостатки П. т.: высокая инерционность (долгое время пуска и останова), дороговизна строительства и ремонта. В П. т., используемых на ТЭС, давление пара может достигать 24 МПа и более, темп-ра – 545–600 °C; мощности П. т., работающих на ТЭС, – до 1200 МВт, АЭС – до 1900 МВт. Кпд современных П. т. достигает 40–42%.

Классификация паровых турбин

По принципу действия выделяют активные турбины и реактивные турбины. По количеству ступеней П. т. подразделяют на одноступенчатые и многоступенчатые турбины. В одноступенчатой П. т. не удаётся достаточно полно использовать энергию пара, поэтому совр. П. т. строят многоступенчатыми. По направлению потока рабочего тела выделяют осевые (аксиальные) П. т. (направление потока совпадает с направлением оси ротора, наиболее распространённый тип П. т., используемых для привода электрогенераторов) и радиальные П. т. (поток осуществляется в радиальном направлении либо от оси ротора к периферии дисков, либо наоборот – от периферии к оси). В зависимости от давления пара П. т. бывают: низкого (не выше 0,9 МПа), среднего (не выше 4 МПа), высокого (9–14 МПа) и сверхкритич. давления (24 МПа и более).

В одноступенчатой П. т. не удаётся достаточно полно использовать энергию пара, поэтому совр. П. т. строят многоступенчатыми. По направлению потока рабочего тела выделяют осевые (аксиальные) П. т. (направление потока совпадает с направлением оси ротора, наиболее распространённый тип П. т., используемых для привода электрогенераторов) и радиальные П. т. (поток осуществляется в радиальном направлении либо от оси ротора к периферии дисков, либо наоборот – от периферии к оси). В зависимости от давления пара П. т. бывают: низкого (не выше 0,9 МПа), среднего (не выше 4 МПа), высокого (9–14 МПа) и сверхкритич. давления (24 МПа и более).

В зависимости от характера теплового процесса П. т. подразделяют на 3 группы: конденсационные турбины, теплофикационные и спец. назначения.

Теплофикационные П. т. служат для одноврем. получения электрич. и тепловой энергии. Осн. конечный продукт таких П. т. – теплота. ТЭС, на которых установлены теплофикационные П. т., называются теплоэлектроцентралями. К теплофикационным П. т. относятся турбины с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У турбин с противодавлением отсутствует конденсатор. Отработавший пар, имеющий давление выше атмосферного, поступает в спец. сборный коллектор, откуда направляется к тепловым потребителям для технологич. целей (варка, сушка, отопление и др.). В турбинах с регулируемым отбором часть пара отводится из первой или второй промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара на всех режимах работы турбоагрегата автоматически поддерживается постоянным или же регулируется в заданных пределах, с тем чтобы потребитель получал пар определённого качества.

получения электрич. и тепловой энергии. Осн. конечный продукт таких П. т. – теплота. ТЭС, на которых установлены теплофикационные П. т., называются теплоэлектроцентралями. К теплофикационным П. т. относятся турбины с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У турбин с противодавлением отсутствует конденсатор. Отработавший пар, имеющий давление выше атмосферного, поступает в спец. сборный коллектор, откуда направляется к тепловым потребителям для технологич. целей (варка, сушка, отопление и др.). В турбинах с регулируемым отбором часть пара отводится из первой или второй промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара на всех режимах работы турбоагрегата автоматически поддерживается постоянным или же регулируется в заданных пределах, с тем чтобы потребитель получал пар определённого качества. Существует два вида тепловых потребителей: промышленные, где требуется пар с давлением до 1,3–1,5 МПа (производств. отбор), и отопительные, с давлением 0,05–0,25 МПа (теплофикационный отбор). Если требуется пар как производственного, так и отопит. назначения, то в одной турбине могут быть осуществлены два регулируемых отбора; место отбора (ступень турбины) выбирают в зависимости от нужных параметров пара. У турбин с отбором и противодавлением часть пара отводится из первой или второй промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопит. систему или к сетевым подогревателям.

Существует два вида тепловых потребителей: промышленные, где требуется пар с давлением до 1,3–1,5 МПа (производств. отбор), и отопительные, с давлением 0,05–0,25 МПа (теплофикационный отбор). Если требуется пар как производственного, так и отопит. назначения, то в одной турбине могут быть осуществлены два регулируемых отбора; место отбора (ступень турбины) выбирают в зависимости от нужных параметров пара. У турбин с отбором и противодавлением часть пара отводится из первой или второй промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопит. систему или к сетевым подогревателям.

П. т. специального назначения обычно работают на отбросном тепле металлургич., машиностроит. и химич. предприятий. К ним относятся П. т. «мятого пара», с промежуточным подводом пара (турбины двух давлений) и предвключённые. П. т. «мятого пара» используют отработавший пар низкого давления после технологич. процессов (пар поршневых машин, паровых молотов и прессов), который по к.-л. причинам не может быть использован для отопит. или технологич. нужд. Давление такого пара обычно несколько выше атмосферного, и он направляется в спец. конденсац. турбину (турбину «мятого пара»). П. т. двух давлений работают как на свежем, так и на отработавшем паре паровых механизмов, подводимом в одну из промежуточных ступеней. Предвключённые П. т. представляют собой турбины с высоким начальным давлением и высоким противодавлением; весь отработавший пар этих П. т. направляют далее в обычные конденсационные турбины.

П. т. «мятого пара» используют отработавший пар низкого давления после технологич. процессов (пар поршневых машин, паровых молотов и прессов), который по к.-л. причинам не может быть использован для отопит. или технологич. нужд. Давление такого пара обычно несколько выше атмосферного, и он направляется в спец. конденсац. турбину (турбину «мятого пара»). П. т. двух давлений работают как на свежем, так и на отработавшем паре паровых механизмов, подводимом в одну из промежуточных ступеней. Предвключённые П. т. представляют собой турбины с высоким начальным давлением и высоким противодавлением; весь отработавший пар этих П. т. направляют далее в обычные конденсационные турбины.

Историческая справка.

Первое устройство, приводимое в движение паром (эолипил), было описано Героном Александрийским. В России П. Д. Кузьминский в нач. 1890-х гг. построил и опробовал судовую П. т. собств. конструкции.

1890-х гг. построил и опробовал судовую П. т. собств. конструкции.

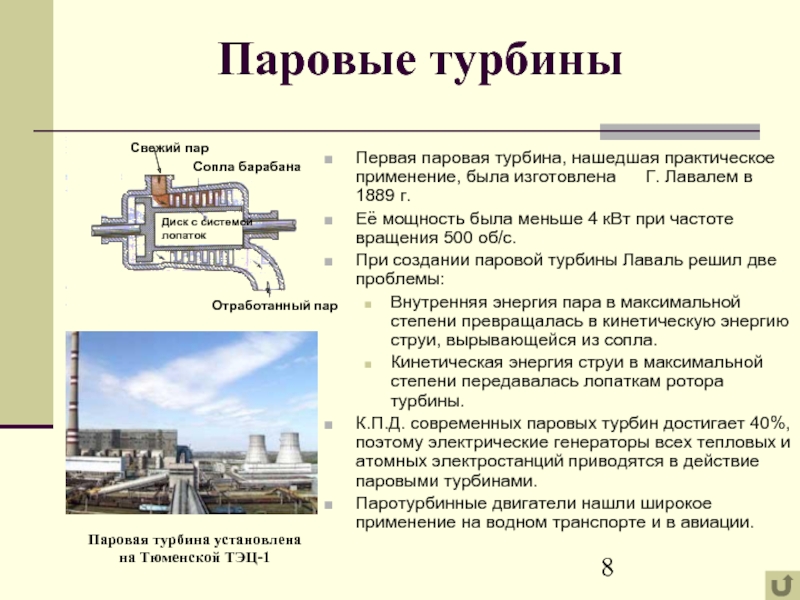

П. т. получила практич. применение лишь в кон. 19 в., когда такие отрасли, как термодинамика, машиностроение и металлургия, достигли необходимого уровня. К. Г. П. де Лаваль (1878) и Ч. А. Парсонс (1884) создали первые промышленно пригодные паровые турбины. В П. т. Парсонса использован принцип поступенчатого расширения пара, который лежит в основе конструкции совр. паровых турбин.

В Европе П. т. получили всеобщее признание в качестве привода электрогенераторов только с 1899, когда на электростанции г. Эльберфельд (Германия) впервые были применены две П. т. Парсонса мощностью по 1000 кВт каждая.

В дореволюц. России строились как стационарные, так и судовые П. т. Особенно большие успехи были достигнуты рос. конструкторами и технологами в 1910–14 в проектировании и изготовлении П. т. для крупных воен. кораблей. Впервые отеч. стационарные П. т. построили на металлич. заводе в С.-Петербурге (позднее Ленингр. металлич. завод, ЛМЗ), на котором в 1907 изготовили П. т. для привода электрогенератора мощностью 200 кВт. В 1937 на ЛМЗ выпущена первая конденсационная двухцилиндровая одновальная турбина мощностью 100 МВт; в 1977 построена и сдана в эксплуатацию самая крупная отеч. конденсационная турбина мощностью 1200 МВт. Начиная с 1964 в СССР освоен выпуск П. т. для АЭС.

т. для крупных воен. кораблей. Впервые отеч. стационарные П. т. построили на металлич. заводе в С.-Петербурге (позднее Ленингр. металлич. завод, ЛМЗ), на котором в 1907 изготовили П. т. для привода электрогенератора мощностью 200 кВт. В 1937 на ЛМЗ выпущена первая конденсационная двухцилиндровая одновальная турбина мощностью 100 МВт; в 1977 построена и сдана в эксплуатацию самая крупная отеч. конденсационная турбина мощностью 1200 МВт. Начиная с 1964 в СССР освоен выпуск П. т. для АЭС.

Информация о газовых турбинах | Kawasaki Heavy Industries

Принцип работы газовой турбины

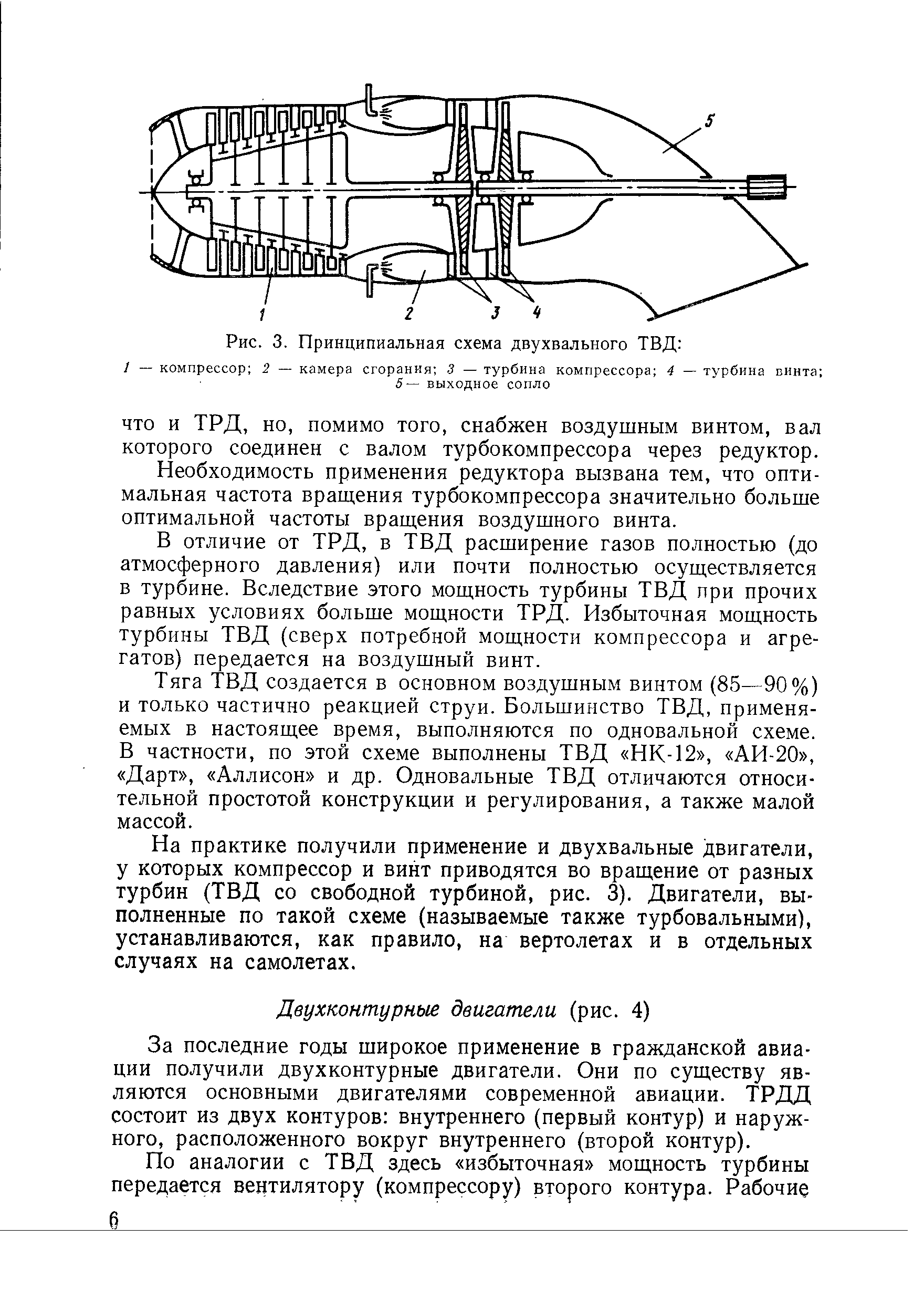

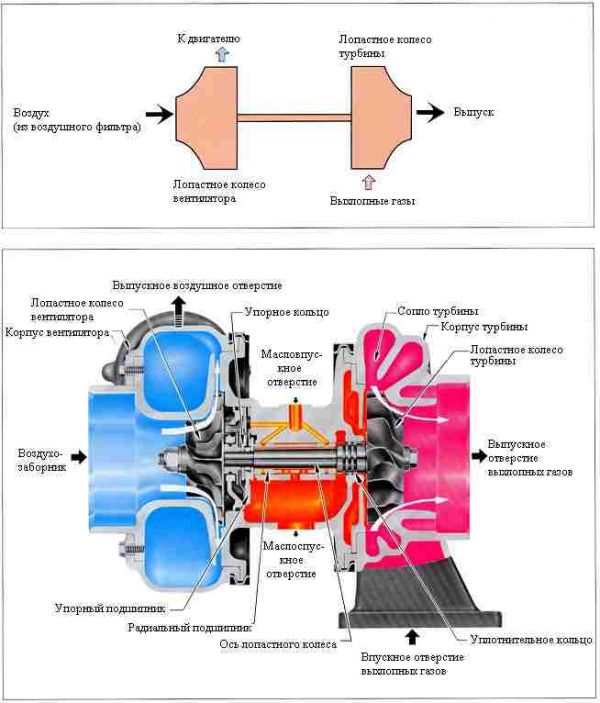

Как и дизельный или бензиновый двигатель, газовая турбина — это двигатель внутреннего сгорания с рабочим циклом впуск-сжатие-сгорание (расширение)-выпуск. Но, существенно отличается основное движение. Рабочий орган газовой турбины вращается, а в поршневом двигателе движется возвратно-поступательно.

Принцип работы газовой турбины показан на рисунке ниже. Сначала, воздух сжимается компрессором, затем сжатый воздух подается в камеру сгорания. Здесь, топливо, непрерывно сгорая, производит газы с высокой температурой и давлением. Из камеры сгорания газ, расширяясь в турбине, давит на лопатки и вращает ротор турбины (вал с крыльчатками в виде дисков, несущих рабочие лопатки), который в свою очередь опять вращает вал компрессора. Оставшаяся энергия снимается через рабочий вал.

Сначала, воздух сжимается компрессором, затем сжатый воздух подается в камеру сгорания. Здесь, топливо, непрерывно сгорая, производит газы с высокой температурой и давлением. Из камеры сгорания газ, расширяясь в турбине, давит на лопатки и вращает ротор турбины (вал с крыльчатками в виде дисков, несущих рабочие лопатки), который в свою очередь опять вращает вал компрессора. Оставшаяся энергия снимается через рабочий вал.

Особенности газовых турбин

Типы газовых турбин по конструкции и назначению

Самый основной тип газовой турбины — создающий тягу реактивной струей, он же самый простой по конструкции.

Этот двигатель подходит для самолетов, летающих на высокой скорости, и используется в сверхзвуковых самолетах и реактивных истребителях.

У этого типа есть отдельная турбина за турбореактивным двигателем, которая вращает большой вентилятор впереди. Этот вентилятор увеличивает поток воздуха и тягу.

Этот тип малошумен и экономичен на дозвуковых скоростях, поэтому газовые турбины именно этого типа используются для двигателей пассажирских самолётов.

Эта газовая турбина выдает мощность как крутящий момент, причем у турбины и компрессора общий вал. Часть полезной мощности турбины идет на вращение вала компрессора, а остальная энергия передается на рабочий вал.

Этот тип используют, когда нужна постоянная скорость вращения, например — как привод генератора.

В этом типе вторая турбина размещается после турбины с газогенератором, и вращательное усилие передается на нее реактивной струей. Эту заднюю турбину называют силовой. Поскольку валы силовой турбины и компрессора не связаны механически, скорость вращения рабочего вала свободно регулируется. Подходит как механический привод с широким диапазоном скоростей вращения.

Этот тип широко используется в винтовых самолетах и вертолетах, а также в таких установках, как приводы насоса/компрессора, главные судовые двигатели, приводы генератора и т.п.

Что такое газовая турбина серии GREEN?

Принцип, которому Kawasaki следует в газотурбинном бизнесе, начиная с разработки в 1972 году нашей первой ГТУ, позволил нам предлагать клиентам все более совершенное оборудование, т. е., более энергоэффективное и экологичное. Идеи, заложенные в наших продуктах, получили высокую оценку мирового рынка и позволили нам накопить референции на более, чем 10 000 турбин (на конец марта 2014 года) в составе резервных генераторов и когенерационных систем.

е., более энергоэффективное и экологичное. Идеи, заложенные в наших продуктах, получили высокую оценку мирового рынка и позволили нам накопить референции на более, чем 10 000 турбин (на конец марта 2014 года) в составе резервных генераторов и когенерационных систем.

Газовые турбины Kawasaki всегда имели большой успех, и мы, показывая еще большую нашу приверженность этому принципу, дали им новое название «Газовые турбины GREEN».

Проект K: Создание газовой турбины с самым высоким КПД в мире

Внутри К: Подразделение газовых турбин, Акаси / завод Seishin

Контакты

Если вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

КонтактыГордость российского энергомашиностроения — Энергетика и промышленность России — № 23-24 (307-308) декабрь 2016 года — WWW.

EPRUSSIA.RU

EPRUSSIA.RUГазета «Энергетика и промышленность России» | № 23-24 (307-308) декабрь 2016 года

История СКБ – это история отечественного паротурбостроения. Небольшое бюро, созданное в начале XX века на Ленинградском Металлическом заводе (ЛМЗ), вместе со страной прошло через множество событий. Из крохотного коллектива в несколько сотрудников оно выросло в мощный инженерно-конструкторский институт, базовый для российского энергомашиностроения.У истоков

Рассвет отечественного паротурбостроения совпал с началом прошлого столетия. В 1904 году Металлический завод приобрел у французских партнеров лицензии на производство паровых турбин системы «Рато» мощностью 100, 300, 340 и 400 лошадиных сил, генераторов к ним и некоторых приспособлений. К тому времени на ЛМЗ имелось лишь одно конструкторское бюро – артиллерийское, в котором и была создана специальная турбинная группа.Работа турбинной группы началась с изучения чертежей, учитывая разницу в «языке цифр» разных стран, и 12 апреля 1904 года на производство отправили первый чертеж русской паровой турбины мощностью 200 кВт на начальные параметры пара 1 МПа и 250° С, а в 1907 году производство доложило об успешном завершении изготовления паровой турбины.

Установленная на заводской электростанции, она питала электроэнергией станочное оборудование и 2500 электрических лампочек. Электростанция часто использовалась как своеобразная лаборатория, а турбина «превращалась» в опытную установку.

Паротурбинное направление долго оставалось не основным и в деятельности ЛМЗ, и в целом в отечественном машиностроении. Общая мощность отечественных турбин, выпущенных в первое десятилетие, составила менее 1 процента от всех паровых турбин, имевшихся в России; остальные машины закупались за рубежом.

От фантастики к реальности

Серьезное развитие паротурбостроения на заводе начинается уже в эпоху ГОЭЛРО: в соответствии с планом электрификации огромной страны предполагалось в течение десяти-пятнадцати лет построить тридцать электростанций, из них двадцать тепловых.Запад относился к проекту иронично, иностранная пресса пестрела скептическими высказываниями. А страна остро нуждалась в энергии, и в 1923 году президиум Северо-Западного бюро ВСНХ (Промбюро) постановил сосредоточить все работы по выпуску паровых и водяных турбин на Металлическом заводе. Это решение стало судьбоносным. И в том же 1923‑м здесь началась сборка узлов паровой турбины для Карабашского медеплавильного завода на Урале. В 1924 году она была сдана.

Это решение стало судьбоносным. И в том же 1923‑м здесь началась сборка узлов паровой турбины для Карабашского медеплавильного завода на Урале. В 1924 году она была сдана.

Шло время, росла мощность создаваемых паровых турбин, и перед предприятием ставились все новые задачи. Следующей вехой стало изготовление в 1929 году по собственному проекту паровой турбины мощностью 10 МВт. А создание машин мощностью 25 и 50 МВт положило начало развитию собственного конструкторского стиля в турбостроении. В 1934 году со стенда завода сошли пять турбин по 50 МВт каждая, причем одну из них изготовили по отечественным чертежам.

К концу ударного десятилетия была взята планка и в 100 МВт. Пробный пуск «сотки» состоялся под Москвой: машина дала первые 3000 кВт-ч промышленного тока, который поступил в энергетическое кольцо столицы.

Задел на мирное время

В 1941 году завод прекратил выпускать турбины – предприятие встало на военные рельсы. Но конструкторское бюро, вывезенное из осажденного Ленинграда в Верхнюю Салду, продолжало свою работу. В эвакуации конструкторы ЛМЗ выполнили технические проекты турбин высокого давления мощностью 25, 50 и 100 МВт.

В эвакуации конструкторы ЛМЗ выполнили технические проекты турбин высокого давления мощностью 25, 50 и 100 МВт.Создание серии паровых турбин высокого давления позволило поднять экономичность электростанций в послевоенные годы на 12‑14 процентов. Еще одно серьезное событие послевоенной пятилетки – испытание первой паровой турбины высокого давления в 100 МВт для московской энергосистемы. В труднейших условиях заводу потребовался лишь год для ее создания!

Быстрее, мощнее, эффективнее

1950‑е: перед КБ ставились задачи по совершенствованию турбин и увеличению их единичной мощности. Следующим шагом после «сотки» стала машина мощностью 150 МВт – первая в Европе турбина с промежуточным перегревом пара на невиданные в то время параметры – 170 атмосфер и 550° С.

Машину СВК-150, выпущенную на ЛМЗ в 1952 году, окрестили «турбиной мира» – в честь Стокгольмского воззвания в защиту мира. При ее создании были применены новые марки стали с высоким уровнем жаропрочности – подобные еще не использовались в мировой практике. Первый ток она дала в конце того же года – ее установили на Черепетской ГРЭС.

Первый ток она дала в конце того же года – ее установили на Черепетской ГРЭС.

Крупным достижением СКБ в 60‑х годах стало создание турбин сверхкритического давления мощностью 300, 500 и 800 МВт. Первую «восьмисотку» спроектировали двухвальной по причине отсутствия электрогенератора такой мощности, в 1964 году ее изготовили и установили на Славянской ГРЭС. За ней последовала одновальная турбина той же мощности, ее изготовили в 1970‑м и тоже установили на Славянской станции. Эти машины стали самыми мощными в Европе.

Не заставил себя ждать и следующий взятый рубеж мощности – 1200 МВт: одновальная турбина, разработанная в конце 1970‑х, стала венцом конструкторской мысли не только для ЛМЗ, но и для всего энергетического машиностроения огромной, динамично развивающейся страны. Коллектив СКБ создал крупнейшую в Европе машину, непревзойденную по целому ряду показателей и конструкторских решений. Акцент на атомную энергетику, сделанный в конце 1970‑х, означал новый виток в развитии отечественного энергомашиностроения. Поначалу атомная энергетика развивалась турбинами относительно малых мощностей – 70, 100, 200 МВт. ЛМЗ поставил на Белоярскую АЭС три турбины по 200 МВт.

Поначалу атомная энергетика развивалась турбинами относительно малых мощностей – 70, 100, 200 МВт. ЛМЗ поставил на Белоярскую АЭС три турбины по 200 МВт.

Текущие задачи и проекты

Сегодня деятельность бюро ведется по нескольким направлениям. В СКБ проектируются конкурентоспособные паровые турбины мощностью от 50 до 1250 МВт.Важным направлением является создание и модернизация паровых турбин для тепловых станций на докритические и сверхкритические параметры пара мощностью до 800 МВт, в том числе разработка паровых турбин мощностью до 250 МВт и более для парогазовых установок. Спроектированы и изготовлены турбины мощностью по 660 МВт каждая для ТЭС «Сипат» и ТЭС «Барх» в Индии. Отдельное направление для перспективных ТЭС – «суперсверхкритика» – конструкторские разработки турбин на повышенные параметры пара. Разработан проект турбины мощностью 660 МВт на повышенные параметры пара. Стратегическим направлением конструкторских разработок остается создание конкурентоспособных турбин для АЭС. Среди достижений последних лет – ввод в строй атомных «миллионников» на АЭС в Иране и в Индии, а также ввод турбины мощностью 800 МВт для энергоблока на быстрых нейтронах на Белоярской АЭС в России.

Среди достижений последних лет – ввод в строй атомных «миллионников» на АЭС в Иране и в Индии, а также ввод турбины мощностью 800 МВт для энергоблока на быстрых нейтронах на Белоярской АЭС в России.

Важнейшим для СКБ «Турбина» и в целом для «Силовых машин» является уникальный проект первой отечественной тихоходной турбины К-1255 для Курской АЭС-2.

СКБ прошло длинный путь в 110 лет, отвечая энтузиазмом, живой пульсацией творческой мысли на все вызовы времени. В работе по развитию отечественного паротурбостроения специалисты СКБ многие годы идут бок о бок с коллегами из ведущих научных центров страны. Большой вклад в совершенствование турбин внесли работники станций и наладочных организаций, а также коллеги из смежных подразделений компании. Их предложения позволяют совершенствовать как конструкцию турбин, так и процесс их производства.

В настоящее время в портфолио «Силовых машин» – обширный перечень предложений как по изготовлению нового, так и по модернизации действующего паротурбинного оборудования с повышением показателей эффективности. Турбины, изготовленные по проектам СКБ, установлены на 70 процентах электростанций стран СНГ и в 43 странах мира. Являясь лидером по проектированию паровых турбин в России и одним из мировых лидеров, СКБ «Турбина» продолжает работу по созданию новой, конкурентоспособной, высокотехнологичной и наукоемкой продукции для ТЭС и АЭС.

Турбины, изготовленные по проектам СКБ, установлены на 70 процентах электростанций стран СНГ и в 43 странах мира. Являясь лидером по проектированию паровых турбин в России и одним из мировых лидеров, СКБ «Турбина» продолжает работу по созданию новой, конкурентоспособной, высокотехнологичной и наукоемкой продукции для ТЭС и АЭС.

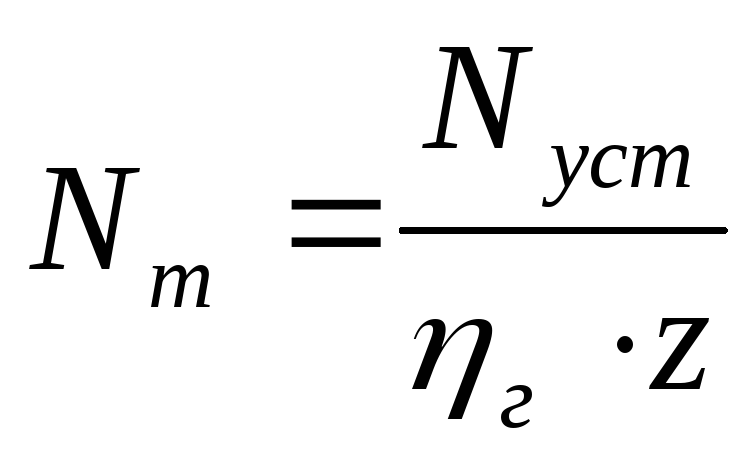

Паровые турбины малой мощности для промышленности

В одном из предыдущих выпусков «Клуба ПИ» мы рассказывали о возможности использовать энергию пара для выработки электроэнергии для собственных нужд предприятия. Отклики и вопросы читателей показали, что решения с паровыми турбинами малой мощности наша российская промышленность скорее ассоциирует с «большим масштабом», когда речь идет о значительных расходах пара и перепаде давления. А потому область применения их искусственно ограничивается энергетикой и нефтепереработкой.

Между тем, во всем мире активными пользователями паровых турбин малой мощности являются именно предприятия с небольшой выработкой пара — такие, как пищевые производства, например. В силу сравнительно невысокого потребления электроэнергии, эти предприятия закупают ее не на оптовом рынке, а по существенно более высоким розничным тарифам. А потому при меньшем потенциале выработки электроэнергии экономия от собственной генерации здесь может быть ощутима даже больше, чем на НПЗ или ТЭЦ.

В силу сравнительно невысокого потребления электроэнергии, эти предприятия закупают ее не на оптовом рынке, а по существенно более высоким розничным тарифам. А потому при меньшем потенциале выработки электроэнергии экономия от собственной генерации здесь может быть ощутима даже больше, чем на НПЗ или ТЭЦ.

Совместно с нашим партнером, чешской компанией G-Team в этом году мы приведем несколько примеров того, как работают мини турбины в разных отраслях промышленности. И сегодня начнем с применения паровых турбин на сахарных заводах.

На производство 1 тонны сахара в среднем расходуются 191,1 кВт/ч электроэнергии и 1,564 Гкал тепловой энергии*. Общие затраты на энергию и топливо производителей сахара с учетом действующих тарифов на энергоносители составляют 35–40% от общих затрат на переработку свеклы.

Очевидно, что снижение этого показателя может стать эффективным инструментом в борьбе за низкую себестоимость продукта. Вопрос для предприятий отрасли крайне актуальный — последние несколько лет цена на сахар стабильно снижается ввиду кризиса перепроизводства и популярной тенденции к переходу на здоровое питание (эксперты Института конъюнктуры аграрного рынка (ИКАР) оценивают российское предложение сахара в 2018 году выше спроса на полмиллиона тонн)**. В этих условиях сохранить объемы реализации на внутреннем рынке или заместить их экспортными продажами смогут те, кто сможет найти внутренние резервы для сохранения прибыли в условиях снижения цены.

В этих условиях сохранить объемы реализации на внутреннем рынке или заместить их экспортными продажами смогут те, кто сможет найти внутренние резервы для сохранения прибыли в условиях снижения цены.

Рассмотрим, как с этой задачей поможет справиться система энергоэффективного редуцирования пара на турбинных установках.

Для небольших производств

Характеристики объекта:

- Общее электропотребление — 200 кВт/ч

- Расход пара — 4 тонны пара в час

- Давление пара на входе в РУ — 1,2 МПа

- Температура пара на входе в РУ – 350°C

- Давление, требуемое на производстве — 0,4 МПа

Задача:

Снизить объем электроэнергии, приобретаемой у внешних поставщиков, за счет внутренних резервов производства.

Решение:

Паровая турбина мощностью 145 кВт, установленная параллельно с действующей РУ, которая после внедрения турбины будет выполнять резервные функции.

Технические параметры:

- Номинальное давление пара на входе — 1,2 МПа

- Номинальная температура пара на входе — 350°С

- Давление за турбиной — 0,4 МПа

- Расход пара через турбины — 4,0 тонны/час

- Частота вращения турбины — 29610 оборотов в минуту

Результат:

- Покрытие 75% потребностей предприятия в электроэнергии

- Возврат инвестиций через 18 месяцев

Для производств среднего масштаба

Характеристики объекта:

- Общее электропотребление — 2500 кВт/ч

- Расход пара — 33,1 тонн пара в час

- Давление пара на входе в РУ — 2,30 МПа

- Температура пара на входе в РУ — 350°C

- Давление, требуемое на производстве — 0,19 МПа

Задача:

Снизить объем электроэнергии, приобретаемой у внешних поставщиков, за счет внутренних резервов производства.

Решение:

Паровая турбина мощностью 2500 кВт, установленная параллельно с действующей РУ, которая после внедрения турбины будет выполнять резервные функции.

Технические параметры:

- Номинальное давление пара на входе — 2,3 МПа

- Номинальная температура пара на входе — 350°С

- Давление за турбиной — 0,18 МПа

- Расход пара через турбины — 33,1 тонны/час

- Частота вращения турбины — 13 000 оборотов в минуту

Результат:

- Наиболее полное использование потенциала парогенерирующего оборудования на предприятии

- Покрытие 100% потребностей предприятия в электроэнергии

- Возврат инвестиций через 15 месяцев

Как видно из приведенных примеров, внедрение паровых турбин позволяет производителю сахара серьезно сократить энергозатраты, снизив таким образом себестоимость продукции. Причем сделать это можно без ущерба для качества продукции, критически важного для сохранения рыночных позиций в условиях жесткой конкуренции со стороны не только российских компаний, но и все более активных на нашем рынке иностранных производителей.

* По данным gks.ru

** Источник: https://fnance.rambler.ru/markets/40491576-

pochemu-mirovye-tseny-na-sahar-snizilis-do-minimuma-zaposlednie-tri-goda/

Turbo Cleaner (Очиститель турбины) | Wynn’s Россия

DIESEL TURBO SERVE

Wynn’s Diesel Turbo Serve, профессиональный продукт для дизельных двигателей который очищает горячую часть турбины и разблокирует лопатки изменяемой геометрии крыльчатки.

DIESEL AIR INTAKE CLEANER

Очиститель воздухоприемной системы дизельного двигателя — чрезвычайно мощное средство для очистки и удаления сажи и прочих загрязнений. Эти отложения и грязь уменьшают поступление воздуха, ухудшают работу клапана рециркуляции отработанных газов (EGR), что в итоге может привести к его неисправности. Все это приводит к неэффективному сгоранию, неровным холостым оборотам, в некоторых случаях двигатель самопроизвольно глохнет.

DPF OFF-CAR CLEANING FLUSH

Wynn’s DPF Off-Car Cleaning Flush, для профессионального использования, быстро и эффективно очищает заблокированные сажевые фильтры со снятием.

Ice Proof (АНТИГЕЛЬ)

Wynn’s Ice Proof для дизельного топлива предназначен для:

1) улучшения текучести дизельного топлива при низких температурах

2) предотвращения появление, роста и оседания парафиновых кристаллов

Diesel System Purge (Промывка топливной системы)

Wynn’s Diesel System Purge создан для устранения грязи и отложений в системах впрыска дизельного топлива. Он должен быть использован с оборудованием Wynn’s RCP, FuelSystemServe или FuelServe.

Dry Fuel (Осушитель топлива)

Wynn’s Dry Fuel удаляет конденсат в топливной системе (применяется для бензиновых и дизельных двигателей).

Diesel Clean-Up

Wynn’s Diesel Clean-Up концентрированный продукт для очистки дизельной топливной системы, который добавляется в фильтр тонкой очистки.

Diesel EGR 3

Wynn’s Diesel EGR 3 — аэрозольный продукт разработанный для очистки воздухоприёмной системы всех дизельных двигателей.

Turbine — Energy Education

Рис. 1. Турбины могут быть довольно большими, паровая турбина вверху масштабируется вместе с человеком. [1] Турбина — это устройство, которое использует кинетическую энергию некоторой жидкости, такой как вода, пар, воздух или газообразные продукты сгорания, и превращает ее во вращательное движение самого устройства. [2] Эти устройства обычно используются в производстве электроэнергии, двигателях и силовых установках и классифицируются как тип двигателя.Они классифицируются как таковые, потому что движки — это просто технологии, которые принимают входные данные и генерируют выход. Простая турбина состоит из ряда лопаток — в настоящее время сталь является одним из наиболее распространенных используемых материалов — и позволяет жидкости попадать в турбину, толкая лопатки. Эти лопасти затем вращаются и выбрасывают жидкость, которая теперь имеет меньше энергии, чем когда она поступала в турбину. Часть энергии улавливается турбиной и используется. [2]

[2]

Турбины используются во многих различных областях, и каждый тип турбины имеет немного отличающуюся конструкцию для правильного выполнения своей работы.Турбины используются в ветроэнергетике, гидроэнергетике, в тепловых двигателях и для движения. Турбины чрезвычайно важны, потому что почти вся электроэнергия вырабатывается ими. [2]

Тепловые двигатели

- основная статья

Турбины обычно используются в тепловых двигателях из-за их высокого КПД при высокой мощности. Кроме того, турбины не требуют значительного обслуживания.

Газовые турбины часто используются в тепловых двигателях, поскольку они являются одними из самых гибких типов турбин.Одно из конкретных применений этих газовых турбин — в реактивных двигателях. [2] В этих газовых турбинах сжатый воздух нагревается и смешивается с некоторым количеством топлива. Когда эта смесь воспламеняется, она быстро расширяется. Расширяющийся воздух проталкивается в турбину, заставляя ее вращаться. Поскольку они используют сжатый воздух, большие высоты не влияют на эффективность турбин, что делает их идеальными для использования в самолетах. [3] . Схема газовой турбины показана на рисунке 2 ниже.

Расширяющийся воздух проталкивается в турбину, заставляя ее вращаться. Поскольку они используют сжатый воздух, большие высоты не влияют на эффективность турбин, что делает их идеальными для использования в самолетах. [3] . Схема газовой турбины показана на рисунке 2 ниже.

Эти турбины используются не только в самолетах, но и для выработки электроэнергии на электростанциях, работающих на природном газе. Дымовые газы в этом случае возникают в результате сгорания природного газа. [3]

Производство электроэнергии

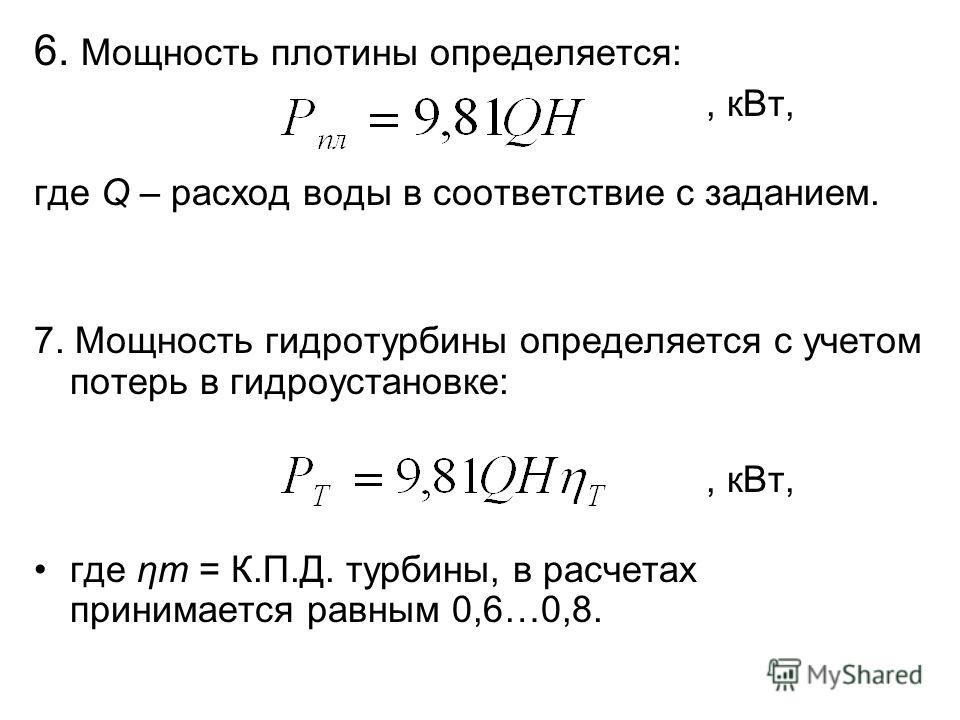

Гидроэлектроэнергия

- основная статья

В этом случае вода, находящаяся за плотиной, выпускается и попадает на турбину, генерируя электричество при подключении к генератору.Эти турбины необходимы в области гидроэнергетики — процесса получения энергии из воды.

В целом конструкция гидроэлектрических турбин такая же. К вращающемуся валу или пластине прикреплен ряд лопастей. Затем вода проходит через турбину над лопастями, заставляя внутренний вал вращаться. Затем это вращательное движение передается генератору, в котором вырабатывается электричество. Существует множество различных типов турбин, которые лучше всего использовать в разных ситуациях.Каждый тип турбины создан для обеспечения максимальной мощности в той ситуации, в которой он используется. Существует множество факторов, которые необходимо изучить, чтобы определить, какую турбину следует использовать. Эти факторы включают гидравлический напор, сброс гидроэлектростанции и стоимость. [6]

Обычно на этих объектах используются два типа турбин, и выбор того, какой из них использовать, зависит от того, на что похож гидроэлектростанция. Это реактивные и импульсные турбины. Для получения дополнительной информации о том, как работают эти турбины, и более подробной информации о других турбинах щелкните здесь.

Ветер

- основная статья

Ветровые турбины работают путем преобразования кинетической энергии ветра в механическую энергию, которая используется для выработки электроэнергии путем вращения генератора. Эти турбины могут быть наземными или морскими ветряными. Эти турбины состоят из трех основных компонентов. Первым из них являются лопасти несущего винта, которые имеют форму крыльев самолета и предназначены для улавливания воздуха, заставляя лопасти вращаться. Второй компонент — гондола, набор шестерен и генератор, преобразующий вращение лопасти в электрическую энергию.Наконец, башня — это большая подставка, на которой установлены лопасти и гондола. [7]

Список литературы

Силовая турбина

Эта страница предназначена для учащихся колледжей, старших и средних школ. Для младших школьников более простое объяснение информации на этой странице:

доступно на

Детская страница. Для младших школьников более простое объяснение информации на этой странице:

доступно на

Детская страница. |

Самые современные пассажирские и военные самолеты оснащены двигателями газотурбинные двигатели, которые также называют реактивные двигатели. Есть несколько разных типов газотурбинных двигателей, но все газотурбинные двигатели имеют некоторые детали в общем. Все газотурбинные двигатели имеют турбину мощностью расположен за горелкой для извлечения энергии от горячего потока и включите компрессор. Работа делается на мощность турбины горячим выхлопным потоком горелки.

Описание изображений

Нижний на рисунке показывает:

- компьютерные чертежи турбореактивного двигателя с расположением турбины относительно другого двигателя компоненты, справа

- только турбинная секция с центральным валом, прикрепленным к

турбина слева.

На обоих рисунках турбина пурпурного цвета и вал окрашен в синий цвет.Слева конец вала будет прикреплен к компрессор, который на рисунке справа окрашен в голубой цвет. Вот анимированная версия секции турбины:

вверху слева рисунка показывает действительную силовую турбину. Турбина, как и компрессор, состоит из нескольких рядов каскады профилей. Некоторые из рядов, называемые роторами , являются соединен с центральным валом и вращается на большой скорости.Остальные ряды, называемые статорами , являются фиксированными и выполняют не вращать. Задача статоров — удерживать поток от спирали. вокруг оси, возвращая поток обратно параллельно оси.

В зависимости от типа двигателя могут

быть несколькими ступенями турбины, присутствующими в двигателе. Турбовентиляторный

и турбовинтовые двигатели обычно используют

отдельные турбина и вал для привода вентилятора и коробки передач

соответственно. Такое расположение называется с двумя катушками . двигатель.Для некоторых высокопроизводительных двигателей требуется дополнительная турбина и

вал присутствует для питания отдельных частей компрессора. Этот

Компоновка производит 3-х золотниковый двигатель . Силовая турбина

показано в верхнем левом углу рисунка для двухкатушечного турбовентиляторного двигателя.

двигатель.

двигатель.Для некоторых высокопроизводительных двигателей требуется дополнительная турбина и

вал присутствует для питания отдельных частей компрессора. Этот

Компоновка производит 3-х золотниковый двигатель . Силовая турбина

показано в верхнем левом углу рисунка для двухкатушечного турбовентиляторного двигателя.

двигатель.

Детали конструкции

Есть несколько интересных деталей конструкции турбины, представленных на

этот слайд. Поскольку турбина извлекает энергию из потока,

давление

уменьшается

через турбину.Градиент давления помогает сохранить

пограничный слой

поток прилагается

к поверхности лопаток турбины. Поскольку граница

слой меньше отделяется на лопатке турбины

чем на лопатке компрессора,

перепад давления на одной ступени турбины

может быть намного больше, чем увеличение давления

через соответствующую ступень компрессора. Одноступенчатая турбина может

использоваться для управления несколькими ступенями компрессора. Из-за высокого изменения давления в турбине,

поток имеет тенденцию течь вокруг концов лопастей.Наконечники лопаток турбин часто соединяются тонким

металлическая лента для предотвращения утечки потока,

как показано на картинке вверху слева.

Из-за высокого изменения давления в турбине,

поток имеет тенденцию течь вокруг концов лопастей.Наконечники лопаток турбин часто соединяются тонким

металлическая лента для предотвращения утечки потока,

как показано на картинке вверху слева.

Лопатки турбины существуют в гораздо более агрессивной среде, чем лопатки компрессора. Находясь сразу после горелки, лопасти испытать температуру потока более тысячи градусов Фаренгейт. Лопатки турбины должны быть изготовлены из специальных материалы, выдерживающие тепло, либо их необходимо активно охлаждать.На справа вверху рисунка мы показываем изображение одиночного, активно охлаждаемая лопатка турбины. Лезвие полое и прохладное, воздух откачивается от компрессора, прокачивается через лопасть и выходит через небольшие отверстия на поверхности для охлаждения поверхности.

Действия:

Экскурсии с гидом

Навигация ..

- Руководство для начинающих Домашняя страница

Power Turbine — обзор

14.

6 Характеристики силовой турбины

6 Характеристики силовой турбины Рабочие характеристики силовой турбины имеют первостепенное значение, поскольку этот компонент отвечает за преобразование энергии на выходе из газогенератора в мощность на валу. Мощность, вырабатываемая силовой турбиной, зависит от степени давления в силовой турбине, которая определяется характеристиками газогенератора и КПД силовой турбины. Для заданного перепада давлений силовой турбины КПД зависит от безразмерной скорости турбины, как показано на рис.7.3. Скорость силовой турбины (механическая скорость) определяется ведомой нагрузкой, и поэтому ведомая нагрузка оказывает прямое влияние на безразмерную скорость силовой турбины. В нашем симуляторе предполагалось, что силовая турбина приводит в действие электрический генератор, который требует, чтобы скорость силовой турбины оставалась постоянной при изменении нагрузки для поддержания требуемой частоты. Однако в других случаях, таких как приложения с механическим приводом (технологические компрессоры и насосы), скорость технологического компрессора может быть низкой во время работы в плотной фазе из-за высокого давления всасывания в технологическом компрессоре. Скорость технологического компрессора и, следовательно, скорость силовой турбины может составлять всего 70% от номинальной (100%) скорости. Следовательно, важно определить выходную мощность газовой турбины при разных скоростях силовой турбины.

Скорость технологического компрессора и, следовательно, скорость силовой турбины может составлять всего 70% от номинальной (100%) скорости. Следовательно, важно определить выходную мощность газовой турбины при разных скоростях силовой турбины.

На рисунке 14.26 показано изменение мощности, развиваемой силовой турбиной, в зависимости от частоты вращения силовой турбины при условиях ISO и нулевых потерях на входе и выходе. Выходная мощность рассчитана для различных скоростей газогенератора, и особый интерес представляет скорость 100% газогенератора (GG), так как эта ситуация обычно соответствует максимальной мощности газа, вырабатываемой газогенератором.При скорости вращения силовой турбины 70%, что соответствует 2100 об / мин силовой турбины, выходная мощность снижается примерно на 11%, что свидетельствует о важности рабочих характеристик силовой турбины. При высоких скоростях вращения силовой турбины КПД силовой турбины мало зависит от безразмерной скорости силовой турбины, что приводит к относительно плоской кривой мощности при работе на этих скоростях. Следовательно, нашим нагрузкам необходимо будет работать на относительно высоких скоростях, или потребуется очень пологая кривая мощности турбины, если не произойдет значительных потерь мощности при низких скоростях турбины (по форме похожей на кривую, описывающую 85 % Скорости GG на рис.14.26). На рисунке также показано влияние скорости газогенератора на выходную мощность. Имеется потеря выходной мощности при более низких оборотах газогенератора из-за уменьшения массового расхода воздуха и температуры на входе в турбину, а также, как правило, степени сжатия (т. Е. Уменьшения мощности газа).

Следовательно, нашим нагрузкам необходимо будет работать на относительно высоких скоростях, или потребуется очень пологая кривая мощности турбины, если не произойдет значительных потерь мощности при низких скоростях турбины (по форме похожей на кривую, описывающую 85 % Скорости GG на рис.14.26). На рисунке также показано влияние скорости газогенератора на выходную мощность. Имеется потеря выходной мощности при более низких оборотах газогенератора из-за уменьшения массового расхода воздуха и температуры на входе в турбину, а также, как правило, степени сжатия (т. Е. Уменьшения мощности газа).

14.26. Изменение выходной мощности в зависимости от частоты вращения турбины при различных скоростях газогенератора.

Изменение теплового КПД газовой турбины в зависимости от выходной мощности для различных частот вращения силовой турбины показано на рис.14.27. Уменьшение теплового КПД в зависимости от мощности для данной скорости силовой турбины происходит из-за уменьшения скорости газогенератора, что приводит к снижению степени сжатия компрессора и температуры на входе в турбину. Однако для данной выходной мощности тепловой КПД повышается с увеличением скорости вращения силовой турбины, и это связано с повышением КПД силовой турбины. При высоких скоростях вращения силовой турбины (около 3000 об / мин) существует лишь небольшое изменение теплового КПД в зависимости от скорости силовой турбины, и это связано с минимальным изменением КПД силовой турбины на этих скоростях.Таким образом, снижение производительности силовой турбины на низких скоростях является причиной низкого теплового КПД на этих скоростях силовой турбины.

Однако для данной выходной мощности тепловой КПД повышается с увеличением скорости вращения силовой турбины, и это связано с повышением КПД силовой турбины. При высоких скоростях вращения силовой турбины (около 3000 об / мин) существует лишь небольшое изменение теплового КПД в зависимости от скорости силовой турбины, и это связано с минимальным изменением КПД силовой турбины на этих скоростях.Таким образом, снижение производительности силовой турбины на низких скоростях является причиной низкого теплового КПД на этих скоростях силовой турбины.

14.27. Изменение КПД газовой турбины в зависимости от выходной мощности для различных скоростей силовой турбины.

Кроме того, газовые турбины наиболее эффективны в условиях высоких нагрузок, и, если требуется значительный диапазон мощности, лучше всего использовать два двигателя меньшего размера, каждый из которых работает примерно в своих расчетных условиях при любых заданных условиях нагрузки.Это принцип комбинации газовой турбины или газовой турбины (COGOG) / комбинации газовой турбины и газовой турбины (COGAG), где один двигатель используется на низкой мощности, а один или оба двигателя работают с более высокими требованиями к мощности.

Принцип COGOG и COGAG часто используется во флоте, где крейсерская скорость корабля составляет примерно половину скорости наддува. Из-за закона пропеллера, который гласит, что требуемая мощность пропорциональна кубу скорости, крейсерская мощность составляет всего около 12.5% от требуемой мощности наддува. При такой низкой мощности тепловой КПД газовой турбины будет очень низким. Тепловой КПД в крейсерских условиях повышается за счет использования газовой турбины меньшего размера для работы в крейсерских условиях и переключения на газовую турбину большего размера для условий наддува. Выходная мощность маршевой газовой турбины составляет около 30% от общей необходимой тягово-двигательной мощности. Стоит отметить, что военно-морские корабли проводят значительное время (около 95%) в крейсерских условиях.

Для морского применения использование гребного винта с регулируемым шагом позволит изменять частоту вращения силовой турбины независимо от требований к мощности.Используя гребной винт с регулируемым шагом, можно было бы работать с максимальным тепловым КПД для данной скорости газогенератора, что привело бы к полезному повышению теплового КПД, особенно при работе с малой мощностью, типичной для крейсерских условий. Это проиллюстрировано на рис. 14.28, где тепловой КПД газовой турбины показан как функция скорости силовой турбины для различных скоростей газогенератора. На рисунке показаны линии нагрузки для гребного винта фиксированного шага, а также для электрического генератора.Оптимальная линия показывает, чего можно было бы достичь, используя гребной винт с изменяемым шагом для военно-морской силовой установки. При малой мощности возможно улучшение теплового КПД на 4% при использовании гребного винта с изменяемым шагом, что соответствует значительному снижению стоимости топлива.

Это проиллюстрировано на рис. 14.28, где тепловой КПД газовой турбины показан как функция скорости силовой турбины для различных скоростей газогенератора. На рисунке показаны линии нагрузки для гребного винта фиксированного шага, а также для электрического генератора.Оптимальная линия показывает, чего можно было бы достичь, используя гребной винт с изменяемым шагом для военно-морской силовой установки. При малой мощности возможно улучшение теплового КПД на 4% при использовании гребного винта с изменяемым шагом, что соответствует значительному снижению стоимости топлива.

14.28. Линии нагрузки для гребного винта и электрического генератора, наложенные на кривые рабочих характеристик силовой турбины.

Крупногабаритные водородные газовые турбины обретают форму

В рамках подготовки к крупномасштабному переходу электроэнергетики к декарбонизации, несколько крупных производителей энергетического оборудования разрабатывают газовые турбины, которые могут работать на топливе с высоким содержанием водорода.

По мнению нескольких экспертов, усилия таких компаний, как Mitsubishi Hitachi Power Systems (MHPS), GE Power, Siemens Energy и Ansaldo Energia по разработке газовых турбин, работающих на 100% водороде, в последнее время перешли на высокую скорость, отчасти благодаря новому сокращению выбросов углекислого газа. политики во всем мире, которые увеличили мощность возобновляемых источников энергии. Компании, которые производят большие газовые турбины, но пытаются продать их на сужающемся рынке, также активно борются за конкретную основу на будущих рынках, в том числе на тех, которые могут процветать в водородной экономике.