1.6. Надёжность оборудования — Ассоциация EAM

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

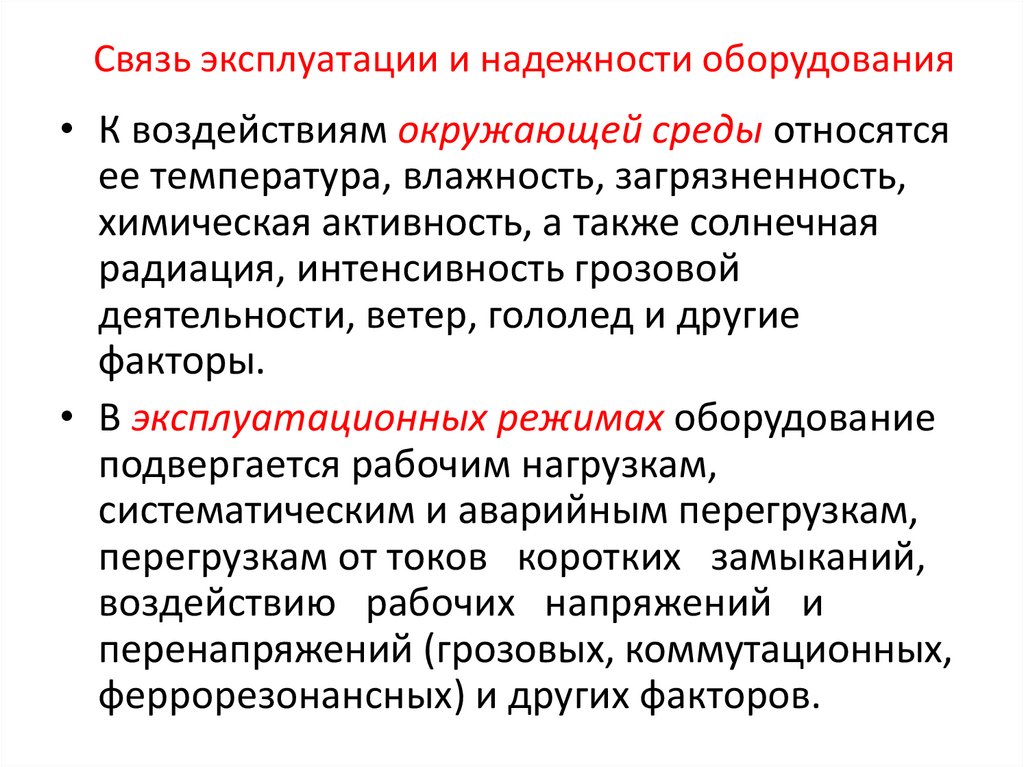

Надёжность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. В теории надёжности различают:

- техническую надёжность, оценка которой проводится по результатам испытаний в заводских или стендовых условиях;

- эксплуатационную надёжность, определяемую в реальных условиях использования изделия.

Понятие надёжности включает в себя:

- безотказность;

- долговечность;

- ремонтопригодность;

- сохраняемость.

Терминология теории надёжности регламентируется ГОСТ 27003-90 [7].

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Определяющей особенностью безотказности является непрерывное сохранение работоспособности в течение заданного времени.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта. Классификация отказов приведена на рисунке 1.8.

Рисунок 1.8 – Классификация отказов

Классификация отказов

В соответствии с ГОСТ 27.002-83 отказы подразделяются на восемь видов:

- Внезапный отказ характеризуется скачкообразным изменением одного или нескольких параметров объекта.

- Постепенный отказ характеризуется постепенным изменением значений одного или нескольких параметров объекта, то есть закономерным изменением параметра за время, предшествующее отказу (износовые отказы).

- Независимый отказ объекта не обусловлен отказом другого объекта.

- Зависимый отказ обусловлен отказом другого объекта.

- Перемежающийся отказ – многократно возникающий самоустраняющийся отказ объекта одного и того же характера.

- Конструкционный отказ возникает в результате несовершенства или нарушения правил и норм конструирования.

- Производственный отказ возникает в результате несовершенства или нарушения установленного процесса изготовления объекта, выполняющегося на машиностроительном предприятии.

- Эксплуатационный отказ возникает в результате нарушения установленных правил или условий эксплуатации объекта.

ГОСТ 24.010.05-78 дополнительно регламентирует наличие внешних проявлений:

- очевидный (явный) отказ;

- скрытый (неявный) отказ.

Степень возможности последующего использования изделия:

- сбой;

- частичный отказ;

- систематический отказ;

- полный отказ.

Время возникновения отказа:

- при испытаниях;

- в период приработки;

- в период нормальной эксплуатации;

- в последний период эксплуатации.

Работоспособное состояние определяется выполнением всех заданных функций процесса в границах заданных параметров.

Неработоспособное состояние наступает при невыполнении одной из заданных функций или при выходе параметров процесса за заданные границы.

Исправное состояние характеризуется соответствием объекта всем требованиям, установленным нормативно-технической документацией.

Если объект не соответствует хотя бы одному из требований нормативно-технической документации – состояние характеризуется как неисправное.

Дополнительно, для электро-механических систем, определяют понятие правильности функционирования – способность объекта выполнять в текущий момент времени предписанные алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям.

Виды неисправностей:

- повреждения – нарушения исправного состояния в процессе эксплуатации при сохранении работоспособного состояния;

- нарушение функционирования – нарушение алгоритма изготовления или эксплуатации;

- дефект – нарушение качества изготовления или монтажа элементов объекта.

Если объект переходит в неисправное, но работоспособное состояние, то это событие называют

Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению или восстановление недопустимо или нецелесообразно, либо восстановление исправного или работоспособного состояния невозможно или нецелесообразно.

Все объекты подразделяются на ремонтируемые и неремонтируемые:

- ремонтируемый объект – объект, ремонт которого возможен и предусмотрен нормативно-технической и конструкторской документацией;

- неремонтируемый объект – объект, ремонт которого невозможен и не предусмотрен.

Ремонтируемые объекты можно разделить на восстанавливаемые и невосстанавливаемые:

- восстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической документации;

- невосстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено.

Безотказность исчисляется временем или наработкой. Наработка – продолжительность или объём работы объекта. Выражается во времени функционирования или в единицах объёма выполненной работы за промежуток времени (ч, сут., циклы нагружения, т).

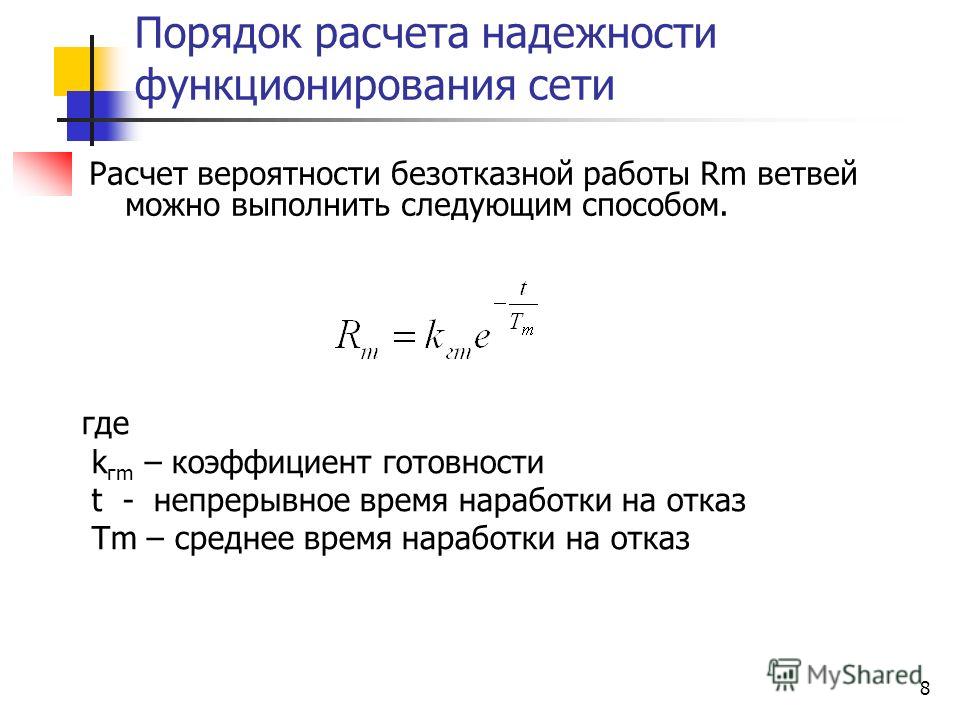

Для количественной характеристики безотказности металлургических машин применяют следующие показатели:

- Средняя наработка на отказ, Т – математическое ожидание наработки объекта от начала его эксплуатации до возникновения отказа.

- Вероятность безотказной работы, P(t) – вероятность того, что за время t отказа объекта не произойдет, то есть наработка на отказ Т объекта примет значение, большее t (вероятность события T > t).

- Вероятность отказа, Q(t) – вероятность того, что за время t отказ объекта наступит, то есть время работы Т объекта до отказа примет значение, меньшее t (вероятность события T < t).

- Интенсивность отказов, λ(t) – вероятность возникновения отказа объекта для рассматриваемого момента времени при условии, что до этого момента отказ не возник.

Долговечность – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Основной показатель долговечности – технический ресурс – наработка объекта от начала эксплуатации или капитального ремонта до наступления предельного состояния, выражающийся в показателях суммарной наработки или срока службы.

- Средний ресурс, Tp – средняя наработка объекта от начала его эксплуатации или возобновления после ремонта до перехода в предельное состояние. Различают полный, использованный, остаточный ресурс.

- Средний срок службы, Tсл – это календарная продолжительность эксплуатации объекта в те же сроки.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и в приспособленности к восстановлению работоспособного состояния с помощью технического обслуживания и ремонтов. Ремонтопригодность количественно оценивается следующими показателями:

- Среднее время восстановления работоспособного состояния

- Вероятность восстановления работоспособного состояния, P(τ) – вероятность того, что время восстановления работоспособности объекта не превысит заданного τ.

- Интенсивность восстановления, μ(τ) – вероятность восстановления объекта для момента τ при условии, что к этому моменту объект не восстановлен.

К комплексным показателям относится коэффициент готовности, Кг – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Для анализируемого промежутка времени коэффициент готовности можно рассчитать по формуле:

где ti – наработка на отказ; τi – время восстановления; n – число отказов.

Ремонтопригодность определяется:

- контролепригодностью;

- доступностью;

- легкосъемностью;

- восстанавливаемостью;

- взаимозаменяемостью;

- блочностью;

- степенью унификации;

- количеством точек смазывания.

Сохраняемость – свойства объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение или после хранения или транспортирования.

Классический характер изменения надёжности любого изделия можно представить в виде потока отказов, при этом используют законы:

- экспоненциальный;

- нормальный;

- распределение Вейбулла.

Известны примеры применения теории вероятности и математической статистики для оценки надёжности металлургических машин [1]. При этом статистика отказов даёт представление об уровне надёжности с большим опозданием. Для накопления информации об отказах требуется большой промежуток времени. Отсутствие анализа и причин отказов, большая часть которых не связана со свойствами машины, вызывает сомнения в достоверности такой оценки и не даёт возможности прогнозирования надёжности.

А.И. Целиков писал [1], что индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоёмкость и специфические условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов – всё это делает невозможным применение для расчётов количественных методов теории надёжности, основанной на законах больших чисел. Нельзя совершенствовать надёжность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Не статистика отказов является ключом для обеспечения надёжности металлургических машин, а целенаправленное воздействие на эксплуатационные свойства элементов.

Нельзя совершенствовать надёжность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Не статистика отказов является ключом для обеспечения надёжности металлургических машин, а целенаправленное воздействие на эксплуатационные свойства элементов.

5 1 голос

Рейтинг статьи

Надежность работы технологического оборудования и изделий — понятие свойства, требования, расчет, анализ, методы и показатели

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени..

- Долговечность — свойство сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

- Ремонтопригодность — свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т. е. показателями всех четырех свойств.

е. показателями всех четырех свойств.

- Сохраняемость — свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции, в течение и после хранения или транспортирования.

- Ресурс (технический) — наработка изделия до достижения им предельного состояния, оговоренного в технической документации. Ресурс может выражаться в годах, часах, километрах, гектарах, числе включений. Различают ресурс: полный — за весь срок службы до конца эксплуатации; доремонтный — от начала эксплуатации до капитального ремонта восстанавливаемого изделия; использованный — от начала эксплуатации или от предыдущего капитального ремонта изделия до рассматриваемого момента времени; остаточный — от рассматриваемого момента времени до отказа невосстанавливаемого изделия или его капитального ремонта, межремонтный.

- Наработка — продолжительность функционирования изделия или объем выполняемой им работы за некоторый промежуток времени.

Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа.

Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа. - Наработка на отказ — критерий надежности, являющийся статической величиной, среднее значение наработки ремонтируемого изделия между отказами. Если наработка измеряется в единицах времени, то под наработкой на отказ понимается среднее время безотказной работы.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

Расчет этих показателей проводят на основе государственных стандартов.

- Отказ — одно из основных понятий надежности, заключающееся в нарушении работоспособности изделия (один или несколько параметров изделия выходят за допускаемые пределы).

- Интенсивность отказа — условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяется при условии, что до рассматриваемого момента времени отказ не возник.

- Вероятность безотказной работы — возможность того, что в пределах заданной наработки отказ объекта не возникает.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т. д.

д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

- Метод предварительного анализа опасности определяет опасности для системы и выявляет элементы для определения видов отказов при анализе последствий, а также для построения дерева отказов. Он является первым и необходимым шагом при любом исследовании.

- Анализ последствий по видам отказов ориентирован главным образом на аппаратуру и рассматривает все виды отказов по каждому элементу. Недостатки заключаются в больших затратах времени и в том, что часто не учитывается сочетание отказов и человеческого фактора.

- Анализ критичности определяет и классифицирует элементы для усовершенствования систем, однако часто не учитывает отказы с общей причиной взаимодействия систем.

- Анализ с помощью дерева событий применяется для определения основных последовательностей и альтернативных результатов отказов, но не пригоден при параллельной последовательности событий и для детального изучения.

- Анализ опасностей и работоспособности представляет расширенный вид анализа последствий по видам отказов, который включает причины и последствия изменений основных переменных параметров производства.

- Анализ типа «причина-последствие» хорошо демонстрирует последовательные цепи событий, достаточно гибок и насыщен, но слишком громоздкий и трудоемкий.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.

Поделитесь материалом с друзьями в социальных сетях

Надежность и долговечность работы оборудования

Надежность и долговечность работы оборудования

Категория:

Кузнечные работы

Надежность и долговечность работы оборудования

Долговечность и надежность—важнейшие эксплуатационные характеристики оборудования. Надежностью называется свойство оборудования выполнять свои функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. Надежность — важнейший эксплуатационный показатель работы машины, характеризующий ее качество.

Одним из элементов надежности является безотказность, т. е. свойство машины сохранять работоспособность без вынужденных перерывов. Безотказность определяется временем непрерывной работы машины без простоев, связанных с регулировками и ремонтом. Разные детали машины, естественно, имеют различные сроки службы. В качестве характеристики безотказности принимается срок, близкий к наименьшему из сроков службы деталей.

Однако понятие безотказности недостаточно полно раскрывает эксплуатационные качества оборудования. Пусть, например, один пресс обладает высокой безотказностью, т. е. длительное время работает без регулировок, но затем требует продолжительного ремонта. А при эксплуатации другого пресса обязательны частые непродолжительные регулировки, но зато нет необходимости в длительном ремонте. В ряде случаев второй пресс, несмотря на более низкую безотказность, имеет преимущества, связанные с большей его долговечностью.

Свойство машины сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта называется долговечностью.

С течением времени свойства материалов, в том числе прочность деталей, а также их геометрия, изменяются. Следовательно, и показатели надежности не остаются постоянными. Тем не менее машина должна оставаться работоспособной, что обеспечивается не только ее качеством, но и правильной организацией обслуживания и ремонта.

Долговечность определяется затратами времени и средств на ремонт и регулировку машины за весь период ее эксплуатации. При этом имеется в виду, что та машина, которая при прочих равных условиях за длительный срок дает больше продукции, обладает и большей долговечностью. Иными словами, понятие долговечности связано и с производительностью оборудования.

Износ детали —это результат постепенного изменения ее размеров от трения при действии различных нагрузок в условиях, в которых эксплуатируется машина.

Износ и повреждения, возникающие в процессе эксплуатации, делятся на нормальные (допустимые) и недопустимые (аварийные). К допустимым, возникающим при обычных условиях эксплуатации, относятся абразивный износ, смятие поверхностных слоев и т. д. Эти повреждения нельзя полностью исключить. Однако необходимо свести их к минимуму, чтобы отрицательные последствия проявлялись через возможно более длительные сроки. Допустимые износ и повреждения устраняются во время плановых ремонтов.

При недопустимых износах и повреждениях происходит либо разрушение детали, либо такая ее деформация, которая полностью исключает нормальную работу машины. Недопустимые (аварийные) повреждения устраняются при аварийном ремонте, так как они проявляются внезапно.

Долговечность деталей зависит от правильности подбора материалов трущейся пары. При этом следует учитывать условия работы оборудования, так как одна и та же пара в одних условиях может быть износостойкой, а в других — быстроизнашивающейся.

Материалы, используемые для направляющих, должны иметь высокую износостойкость, низкий коэффициент трения, обладать способностью без изменения свойств выдерживать значительные механические нагрузки. В качестве антифрикционных материалов применяют бронзы, а также пластмассы. Из пластмасс изготавливают и малонагруженные зубчатые передачи, что делает их не только износостойкими, но и бесшумными в работе.

Материалы для деталей тормозных устройств и органов управления, таких, как диски тормозов и муфт включения, должны, наоборот, обладать фрикционными свойствами, т. е. иметь высокий коэффициент трения.

Особое внимание следует обращать на износ следующих деталей кузнечно-прессовых машин: подшипников, направляющих гидравлических прессов и кривошипных машин, плунжеров, уплотнений, дисков фрикционных муфт и тормозов и т. д. Так как износ сказывается на точности оборудования, нормы износа определяются нормами точности.

Реклама:

Читать далее:

Смазка кузнечного оборудования

Статьи по теме:

Свойства надёжности оборудования

Часть 1Введение

Надежность является лишь одним, хотя и важнейшим, из свойств любого технического изделия, определяющих его качество. Но сама надежность, в свою очередь, также характеризуется рядом различных свойств. Основными из них в настоящее время принято считать:

- безотказность;

- долговечность;

- ремонтопригодность;

- сохраняемость.

До сравнительно недавнего времени как в нашей, так и в зарубежной печати надежность изделия нередко отождест

влялась с его безотказностью. Конечно, для многих изделий, как мы увидим дальше, безотказность является основным, важнейшим требованием, определяющим их надежность. Однако для других изделий не меньшее значение при оценке их надежности могут иметь долговечность, ремонтопригодность и сохраняемость. Поэтому рассмотрим каждое из этих свойств несколько подробнее.

Безотказность

Под безотказностью, в соответствии с установленной терминологией, принято понимать свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов. Иными словами, это способность изделия не иметь отказов в течение требуемого времени при эксплуатации его в заданных условиях. Применительно к трубопроводной арматуре время безотказности запорных устройств порой доходит до нескольких десятилетий.

Иногда говорят, что в технике нет свойства безотказности, так как любое изделие когда-нибудь неизбежно откажет. Но ведь в приведенном определении безотказности и не выдвигается требования, чтобы отказов в изделии не было никогда, в нем говорится лишь о способности изделия проработать без отказов в течение некоторого времени (наработки), требуемого условиями эксплуатации. А такие условия в ряде случаев бывают и крайне необходимы, и вполне выполнимы.

Возьмем любое техническое изделие или систему, нарушение работоспособности которых может быть связано с опасностью для жизни человека. Решились ли бы мы отправить человека в космический полет, если бы не были уверены в безотказности космического корабля, в том, что за все требуемое время полета в нем не произойдет ни одного отказа?

Все более широкая номенклатура различной аппаратуры применяется в медицине. Существует, например, аппаратура, предназначенная для поддержания деятельности сердца больного во время операции. Нужно ли говорить, что требование безотказности такой аппаратуры является абсолютно необходимым, что если в ней в течение времени, требуемого для операции, произойдет хотя бы кратковременное нарушение работоспособности, это может стоить человеку жизни.

Однако требование безотказной работы в течение заданного времени важно не только для изделий, связанных с безопасностью человека. Оно может иметь большое значение и для многих видов промышленного и сельскохозяйственного оборудования.

Известно, что многие сельскохозяйственные машины работают всего несколько месяцев, а иногда и несколько недель в году. Так, зерноуборочные комбайны работают в среднем всего 20—30 дней в году. Если в эти дни в комбайне произойдет тот или иной отказ и машина станет на ремонт, это может сорвать своевременную уборку урожая и привести к большим потерям хлеба. Поэтому, естественно, что для комбайна очень важное значение имеет безотказность в работе в течение уборки. После же окончания уборки можно спокойно проверить состояние каждого комбайна и, если нужно, произвести необходимый ремонт.

Следовательно, для многих машин, аппаратов, приборов безотказность является основным требованием, определяющим их надежность. И все же, как мы уже говорили, отождествлять безотказность и надежность нельзя. Действительно, если комбайн используется лишь во время уборки урожая, самолет—только в часы полета, то большинство машин и механизмов работает круглый год. В течение всего года работает оборудование заводов, фабрик, парк автомобилей, железнодорожный транспорт и т. д. Поэтому совершенно понятно, что для такого оборудования, машин, механизмов очень важное значение имеет не только безотказность в работе в течение какого-то ограниченного времени, но и сохранение их работоспособности (конечно, при условии своевременного проведения необходимых ремонтов) в течение возможно более длительного времени.

Ведь даже когда мы говорим, что важнейшим требованием, обусловливающим надежность комбайна, является безотказность, мы, конечно, не имеем в виду, что, проработав без отказов в течение всей уборки, комбайн затем будет списан в лом. Каждому понятно, что использовать такой комбайн было бы экономически невыгодно. Нужно, чтобы после осмотра и ремонта комбайна по окончании уборки он мог быть использован и на следующий сезон и, чем больше лет он проработает, тем будет выгоднее для государства.

Возьмем еще более простой пример из нашего быта. Конечно, каждому из нас хотелось бы, чтобы отказы в нашем телевизоре происходили возможно реже и нам реже приходилось бы вызывать для его ремонта техника из ателье. Но этого мало, нам хотелось бы также, чтобы наш телевизор при условии своевременного проведения ремонта мог сохранять свою работоспособность, т. е. обеспечивать хорошее качество изображения, звука и т. д., не год, не два, а в течение по крайней мере нескольких лет.

Значит, надежность многих технических изделий обусловливается не только их безотказностью, но и их долговечностью.

Долговечность

Долговечность — это свойство изделия сохранять работоспособность оборудования до предельного состояния, с необходимыми перерывами для технического обслуживания и ремонтов.

В зависимости от назначения изделий на первый план при оценке их надежности в одном случае может выдвигаться безотказность, в другом—долговечность. Возьмем для примера металлорежущий станок. Конечно, нужно стремиться к тому, чтобы отказы в нем происходили возможно реже, чтобы, скажем, всю смену он работал безотказно. Но это скорее является желательным, чем абсолютно необходимым требованием. Ведь отказы станка ни с какими катастрофическими последствиями не связаны. Если конструкция станка хорошо продумана, устранение каждого отказа должно занимать немного времени, и поэтому вынужденные перерывы в его работе будут очень непродолжительными. Конечно, все же любой отказ связан с какими-то дополнительными расходахми, с теми или иными потерями. Однако требование полной безотказности станка в течение длительного времени может вести к такому увеличению его стоимости, что его окупаемость растянется на многие годы, иногда превышая срок его морального и физического износа.

Поэтому, если, скажем, для самолета на первое место выдвигается безотказность и уже затем учитывается долговечность, то для металлорежущего станка, как и для многих других видов оборудования, на первом плане стоит долговечность, а уще затем рассчитывается экономически обоснованная, требуемая условиями производства соответствующая безотказность.

В приведенном определении долговечности все было бы понятным, ёсли бы не слова «до предельного состояния». Может быть, можно было бы сказать проще: «Свойство изделия сохранять работоспособность до полного износа»?. Эта было бы проще, но менее точно.

Действительно, предположим, что речь идет об авиационном двигателе. Если его использовать до полного износа и отказ его произойдет в полете, это может привести к аварии. Поэтому авиационный двигатель должен эксплуатироваться не до полного износа, а до какого-то предельного состояния, устанавливаемого исходя из требований обеспечения безопасности полетов.

Каждое изделие, предназначенное для длительного использования, может ремонтироваться за весь срок своей службы много раз. Допустим, вышел из строя в автомобиле двигатель—можно сменить его. Сломалась рама—можно поставить новую. Можно, наконец, заменить и весь кузов. Но до каких пор стоит ремонтировать автомобиль? Очевидно, наступает такое его состояние, когда дальнейший ремонт становится уже экономически невыгодным, а связанные с ним расходы—неоправданными.

Следовательно, предельное состояние каждого изделия может определяться исходя либо из требований безопасности, либо из экономических или каких-либо других соображений.

Долговечность изделия зависит главным образом от долговечности его деталей. Определить долговечность любой детали сравнительно просто. Скажем, долговечность коленчатого вала автомобиля определяется числом часов работы или числом километров пробега с учетом времени работы вала после произведенных перешлифовок шеек; вал сдается в лом, когда дальнейшая перешлифовка становится невозможной.

Значительно труднее определить долговечность всего изделия в целом. Мы уже говорили, что любое изделие можно ремонтировать много раз, заменяя изношенные детали. Стремиться при всех условиях к максимальной долговечности технических изделий было бы неправильно. Необоснованно завышенные сроки службы оборудования, машин, приборов могут привести к техническому застою, затормозить темпы технического прогресса. Очевидно, для каждого вида изделий должны быть выбраны и обоснованы показатели не максимальной, а оптимальной долговечности. Если оптимальная долговечность изделия определяется исходя из экономических соображений, должны учитываться расходы как При производстве, так и при эксплуатации данного изделия. Это совершенно закономерно, ибо иногда небольшая экономия при изготовлении изделия ведет к значительному увеличению расходов при его эксплуатации, и, наоборот средства, затраченные в производстве на повышение срока службы изделия, во много раз окупаются при его эксплуатации.

Иногда, отождествляя надежность с безотказностью, говорят, что изделие может быть надежным, но недолговечным. После всего сказанного должно быть ясно, что такое выражение неточно. Правильнее говорить, что изделие может быть безотказным, но недолговечным, или наоборот.

Уточним еще раз различие между безотказностью и долговечностью. И та, и другая характеризуют свойство изделия сохранять свою работоспособность. И тем не менее различие между ними весьма существенно.

Безотказность свидетельствует о способности изделия сохранять работоспособность в течение какого-то заданного, ограниченного промежутка времени, без вынужденных перерывов.

Долговечность свидетельствует о способности изделия длительно сохранять работоспособность, но зато с перерывами для необходимых ремонтов.

Лишь для некоторых изделий понятия «безотказность» и «долговечность» могут оказаться тесно связанными.

Продолжение в следующей части.

Терминология надежности | Алпеев | Надежность

Аннотация

В статье проведен анализ понятий по надежности, который сложился к настоящему времени в ряде нормативных документов и в большинстве своем был заимствован в Википедию. В результате анализа показаны недостатки этой терминологии и предложены более корректные варианты определения основных терминов по надежности: надежность, безотказность, ремонтопригодность, долговечность, живучесть, сохраняемость, наработка, предельное состояние. Так, например, в качестве родового термина в определение термина «надежность» предложен вместо родового термина «свойство объекта» термин «наука», который более соответствует современному пониманию термина «надежность», поскольку имеет свой предмет изучения, свои методы исследования и вполне конкретные цели реализации. Также показано, что этот вариант определения термина «надежность» можно принять за основу и тогда все характеристики надежности нужно определять не как «свойства объекта», а как показатели надежности с указанием того, что именно они характеризуют. Например: безотказность – показатель надежности, который характеризует время от начала работы объекта до ожидаемого его отказа. Или еще: сохраняемость – показатель надежности, который характеризует время, в течение которого объект может храниться в определенных условиях, без потери требуемого качества. Таким образом, предложено определять все необходимые характеристики надежности. Далее показано, что в существующих определениях в терминологии надежности с родовым термином «свойство объекта» допущена ошибка, которая состоит в том, что определение в этих понятиях неверно соотнесено с термином, к которому оно относится. Так, например, существующее определение надежности: «свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования» следует соотносить с термином «надежность объекта», но не с термином «надежность», поскольку оно подразумевает более широкое понятие. Кроме этого в статье предлагается ввести ряд новых терминов, таких, как надежность объекта, безотказность объекта, ремонтопригодность объекта и других, которые непосредственно связаны с конкретно интересующими пользователя показателями надежности по конкретному объекту. В заключении статьи приведены примеры формирования терминов и определений для таких техногенных объектов, как управляющие системы. Особенность таких объектов состоит в том, что они, как правило, являются многофункциональными и в этих случаях некорректно требовать показатели надежности для системы в целом, поскольку их не может быть. В этих случаях считается, что надежность системы определена, если известны показатели надежности всех выполняемых ею функций.

Повышение надежности работы оборудования и сокращение затрат на его обслуживание и ремонт путем внедрения стратегии SAFE PLANT

Автор: А.Е. Сушко (НТЦ «Завод Балансировочных машин»).

Опубликовано в журнале Химическая техника №3/2016

В настоящее время на промышленных предприятиях в силу целого ряда объективных причин самое пристальное внимание уделяется вопросам повышения надежности и эффективности эксплуатации и ремонта роторного оборудования. Особенно остро эти вопросы стоят на опасных промышленных производствах нефтехимии.

Подобный интерес объясняется рядом объективных причин. Изменяются подходы к эксплуатации оборудования, изменяется само оборудование, усложняются технологические процессы, ужесточаются требования промышленной и экологической безопасности. Большое количество агрегатов, скрытый характер зарождения и развития неисправностей, накопленная за долгие годы усталость оборудования нередко являются причинами аварийных ситуаций, которые могут сопровождаться значительным экономическим ущербом и загрязнением окружающей среды. Ряд аварий и техногенных катастроф различного масштаба последних лет заставляют по-новому переосмысливать требования к достоверности оценки текущего состояния оборудования и определению его остаточного ресурса с учетом последних достижений науки в области технической диагностики [1].

С другой стороны, большинство технических руководителей в условиях экономии средств и сокращения бюджета сталкивается с суровой необходимостью уменьшения затрат, в том числе на модернизацию, техническое обслуживание и ремонт основного и вспомогательного оборудования. Зачастую существенно усложняет ситуацию и общая изношенность агрегатов, часть которых в значительной степени уже исчерпала остаточный ресурс.

В данных условиях особенно важно, чтобы решения о минимизации затрат принимались без ущерба надежности эксплуатации оборудования. Это становится возможным только при наличии достоверной информации о текущем техническом состоянии, полученной с использованием различных методов технической диагностики [2].

Однако для решения всего спектра задач, связанных с повышением надежности работы оборудования и сокращением затрат на его обслуживание и ремонт, одной диагностической информации недостаточно [3, 4].

Необходима реализация целого комплекса мероприятий, объединенных в рамках общей стратегии эффективной эксплуатации, обслуживания и ремонта оборудования SAFE PLANT. К таким мероприятиям относятся: достоверная оценка технического состояния всего парка технологического оборудования, своевременное выявление неисправностей и прогноз остаточного ресурса с использованием всего арсенала методов и средств технического диагностирования в рамках распределенного мониторинга, контроль агрегатов на всех этапах жизненного цикла (входной контроль в процессе монтажа, приемо-сдаточные испытания, эксплуатация, предремонтный контроль, ремонт, послеремонтный контроль), а также внедрение подходов «оптимального» технического обслуживания. Рассмотрим более подробно основные аспекты практического внедрения стратегии SAFE PLANT на производстве.

Контроль и диагностика всего парка технологического оборудования

Любое опасное производство – это огромное количество единиц самого разнообразного оборудования, обеспечивающего непрерывность технологического процесса. Основные и вспомогательные агрегаты существенно различаются по сложности конструктивного исполнения, режимам работы, реализуемым функциям, наличию или отсутствию дублирования и т.д. Очевидно, что не может существовать единого аппаратного решения, позволяющего с максимальной эффективностью выполнять достоверный анализ и предотвращать аварийные выходы из строя всего парка оборудования. В связи с этим для комплексного оснащения предприятия средствами технической диагностики необходим достаточно широкий спектр технических решений. Какое именно из этих решений будет использоваться в каждом конкретном случае, зависит, как правило, от специфики решаемых задач [5].

Эксперты НТЦ «Завод балансировочных машин» на основе обобщенного опыта практических работ предложили классификацию роторного оборудования, в максимальной степени ориентированную на выбор оптимального технического решения. При проведении этой классификации учитывались такие параметры, как критичность оборудования (его стоимость, затраты на обслуживание, затраты на ремонт, стоимость простоя и аварийного ремонта и т.д.) и время развития дефекта (периодичность обновления данных, достаточная для принятия решения по дальнейшему обслуживанию и своевременному безаварийному выводу в ремонт). В результате анализа все вращающееся оборудование было разделено по приоритетности контроля на три основные группы: оборудование, дефекты которого развиваются достаточно медленно (годы – недели), а его критичность минимальна, промежуточная группа – более критичное оборудование с более быстро развивающимися (недели – часы) дефектами и группа особо ответственного оборудования, дефекты которого могут развиться за часы и даже минуты.

Подходы к контролю состояния и диагностике оборудования различных групп должны существенно различаться. Для первой группы наиболее оправдан периодический контроль вибрации с использованием переносных сборщиков данных. Для безаварийной эксплуатации оборудования второй группы необходим постоянный контроль вибрации при помощи стационарных систем, однако допускается последовательный сбор данных с определенной периодичностью. Особо ответственное оборудование третьей группы необходимо контролировать непрерывно, причем помимо мониторинга (отслеживания параметров во времени) необходимо осуществлять и защиту (оперативная сигнализация или отключение в случае превышения заданных уставок). На рис. 1 приведена обобщенная диаграмма, наглядно иллюстрирующая процедуру выбора оптимального технического решения для контроля состояния оборудования различных групп.

Рис. 1. Обобщенная диаграмма выбора оптимального решенияИспользуемые технические решения могут также отличаться в зависимости от степени критичности оборудования согласно принятой классификации. Например, для контроля состояния ответственного оборудования, дефекты которого развиваются достаточно медленно, оправдано использование многоканальных переносных либо стендовых исследовательских комплексов, более простое оборудование может контролироваться при помощи виброанализаторов, а вспомогательное оборудование – при помощи простейших виброметров [6]. На рис. 2 представлены примеры измерительных средств для контроля оборудования различных групп.

Рис. 2. Измерительные средства для контроля оборудования различных групп:а – виброметр YAL; б – виброанализатор CORVET; в – многоканальный блок UMS-16

Распределенный мониторинг

Для надежной эксплуатации оборудования и сокращения затрат на его обслуживание и ремонт по результатам технического диагностирования необходимо обеспечивать периодичность мониторинга достаточную для своевременного выявления возникающих неисправностей и предотвращения возможных аварийных ситуаций.

На практике, для большинства видов роторного оборудования, нуждающегося в постоянном или периодическом контроле (от 80 до 90 % общего количества оборудования), в зависимости от его конструктивных особенностей и условий эксплуатации интервалы между измерениями устанавливаются в диапазоне от 1/10 до 1/50 межремонтного интервала. В пересчете на абсолютные значения периодичность контроля составляет от 1 до 4 виброобследований в течение одного месяца. Организация мониторинга технического состояния всего парка технологического оборудования с указанной периодичностью требует существенных трудозатрат. По различным оценкам, численность диагностов на предприятии в этом случае должна составлять не менее 20–30 человек.

Содержание и материальное оснащение службы подобной численности требует существенных затрат, которые в ряде случаев могут полностью нивелировать суммарный экономический эффект от мероприятий технического диагностирования. Необходимо понимать, что основными целями внедрения технической диагностики на предприятии является повышение эффективности управления производством и существенный рост прибыли за счет повышения надежности эксплуатации оборудования, снижения затрат на его техническое обслуживание и ремонт, исключения аварийных и сокращения плановых простоев и т.д. Очевидно, что все эти результаты не могут быть достигнуты без оптимизации затрат на развитие и содержание самой службы технической диагностики [6].

Наиболее эффективным путем такой оптимизации без снижения достоверности диагностирования является организация комплекса мероприятий в рамках подходов распределенного мониторинга. Одним из важнейших мероприятий данного комплекса является внедрение стационарных систем мониторинга и углубленной диагностики для оценки состояния оборудования, нуждающегося в постоянном контроле. Подобные системы существенно расширяют возможности традиционного периодического мониторинга с использованием переносной аппаратуры и позволяют производить в автоматическом режиме многоканальный сбор, обработку и анализ различных замеров вибрации и других режимных параметров с периодичностью от нескольких секунд до нескольких минут.

Другим мероприятием, направленным на оптимизацию деятельности службы диагностики, является частичная передача функций по оценке технического состояния службам цехов. Обходчики или эксплуатационный персонал цехов, оснащенные простейшими тестерами, с заданной периодичностью измеряют уровни вибрации и температуры и информируют диагностов в случае изменения данных параметров. В этом случае диагносты производят только выборочный анализ состояния проблемного оборудования и выдают рекомендации по срокам и объемам ремонтных работ. Реализация подобного подхода позволяет максимально эффективно использовать имеющиеся на предприятии людские ресурсы и обеспечивает безотказную работу всего парка оборудования [4].

Одним из ключевых инструментов технической диагностики является периодический мониторинг. Кропотливый анализ и сравнение больших массивов разнородных данных не могут быть выполнены вручную, поэтому для хранения, отображения, оценки результатов измерений, построения отчетов и пр. необходимо использовать специализированное программное обеспечение. Для упрощения процедуры диагностирования в составе такого обеспечения должны использоваться экспертные системы диагностики, которые в автоматическом режиме обрабатывают огромное количество информации и существенно ускоряют работу диагностов. Описанный выше комплекс мероприятий в рамках внедрения распределенного мониторинга позволяет оптимизировать деятельность службы технической диагностики и существенно сократить затраты на ее содержание и материальное оснащение [3, 6].

Контроль оборудования на всех этапах жизненного цикла

Еще одной важнейшей составляющей внедрения стратегии SAFE PLANT является контроль оборудования на всех этапах его жизненного цикла (рис. 3). Новое оборудование нуждается в высококвалифицированном монтаже, а роль диагностики на этом этапе заключается в организации тщательного входного контроля вводимого в эксплуатацию оборудования и проверке его параметров на соответствие существующим нормам. На стадии эксплуатации оборудования аппаратные и программные средства технической диагностики призваны осуществлять контроль его текущих характеристик и своевременно информировать о возникающих неисправностях.

Рис. 3. Область применения диагностических средств на различных этапах жизненного цикла роторного оборудованияЗалогом надежной и продолжительной эксплуатации оборудования является качественный ремонт, который невозможен без контроля всех основных параметров перед выводом в ремонт и после ремонта. Любой ремонт, включающий демонтаж отдельных узлов агрегата, не может быть завершен без балансировки и центровки. Другой немаловажный фактор успешного ремонта – организация стендовых испытаний. В настоящее время наибольшее распространение получили стенды входного контроля подшипников качения, которые способны произвести отбраковку некачественного изделия до его монтажа, а, следовательно, дать существенную экономию средств за счет исключения незапланированных простоев по вине некачественных подшипников. В условиях широкого распространения контрафактных изделий подобная экономия может внести существенный вклад в общее увеличение прибыльности производства. Помимо контроля подшипников, должны организовываться стендовые испытания в рамках послеремонтного контроля отдельных механизмов в сборе – электродвигателей, насосов, редукторов [8]. Только неукоснительное соблюдение изложенных выше положений способно действительно повысить эффективность производства и надежность оборудования и привести к появлению положительного экономического эффекта от оправданного сокращения затрат на техническое обслуживание и ремонт. На рис. 4 представлены современные решения для оценки состояния и наладки оборудования.

Рис. 4. Современные решения для оценки состоянияи наладки оборудования на всех этапах жизненного цикла: а – балансировочный станок серии БМ;

б – стендовый комплекс UMS

Описанный комплекс мероприятий, включающий контроль оборудования на всех этапах жизненного цикла, оценку состояния всего парка технологических агрегатов, рекомендации по выбору оптимальных измерительных средств и организацию распределенного мониторинга, на практике обеспечивают высокую надежность эксплуатации и существенное сокращение затрат на техническое обслуживание и ремонт. Реализация данного комплекса мероприятий является необходимым условием для перехода на систему «оптимального» технического обслуживания и достижения экономического эффекта в рамках внедрения стратегии SAFE PLANT [7, 9].

Однако для решения всего спектра задач, связанных с повышением эффективности управления производст-вом, применения перечисленных диагностических средств недостаточно. Итоговый успех внедрения стратегии SAFE PLANT определяется возможностью оперативного доступа различных структурных подразделений предприятия к актуализированным массивам диагностических и ремонтных данных, содержащих всю необходимую информацию для принятия компетентных решений. Для этого требуется организация единого многоуровневого информационного пространства, позволяющего всем участникам технологического, производственного и ремонтного процессов осуществлять быстрый и эффективный обмен данными. Существующие на предприятиях программные решения по управлению основными фондами EAM/ERP, CMMS и пр. позволяют получать доступ к финансовым, производственным и технологическим показателям, складским данным, сведениям о ремонтах, однако, они не содержат важнейшей диагностической информации о текущем состоянии оборудования и его остаточном ресурсе, необходимой для грамотного планирования.

Организация эффективной производственной деятельности невозможна без полноценного обмена данными между диагностическими измерительными приборами и программными системами управления. Для формирования единого диагностического пространства (обработки, накопления, хранения и отображения результатов измерений) и передачи сведений о текущем состоянии оборудования в глобальные информационные системы должно использоваться специализированное программное обеспечение. Требования к функциональным возможностям такого обеспечения крайне высоки.

Программа должна иметь сетевую распределенную архитектуру, поддерживать многопользовательский режим с различными правами доступа, обеспечивать унифицированный обмен данными со всеми диагностическими измерительными средствами, надежное хранение результатов измерений, удобный инструментарий многоуровневого просмотра и анализа данных, а также осуществлять взаимодействие с АСУ и внешними информационными средами.

Примером компании, выпускающей полный спектр программно-аппаратных средств для оценки технического состояния роторного оборудования на всех этапах его жизненного цикла и предлагающей наиболее разнообразный арсенал индивидуальных технических решений для агрегатов различных групп, является НТЦ «Завод Балансировочных машин». Помимо широчайшей линейки современных высокоточных балансировочных станков нового поколения серии БМ, систем лазерной центровки (FREGAT), переносных (BRIG, CORVET), стендовых (UMS-16) и стационарных систем (CMS, MPS и др.) мониторинга, диагностики и защиты, завод предлагает первый отечественный программный продукт, удовлетворяющий всем необходимым требованиям для успешной реализации стратегии SAFE PLANT.

Одноименный программный продукт SAFE PLANT представляет собой единую интеллектуальную платформу для сбора, хранения, отображения и анализа различной диагностической информации с целью повышения надежности эксплуатации и эффективности обслуживания и ремонта всего парка технологического оборудования на основании сведений о его фактическом и прогнозируемом техническом состоянии (рис. 5).

Рис. 6. Диаграмма взаимодействия различных групп пользователейSAFE PLANT – первый масштабируемый программный продукт, позволяющий объединять сведения о состоянии оборудования, режимах его эксплуатации, производимых обслуживаниях и ремонтах в единую диагностическую базу данных, выполнять их анализ и осуществлять передачу необходимой информации для планирования сроков и объемов ремонтных работ (рис. 6). В качестве входных данных могут быть использованы результаты различных видов измерений, получаемых как при помощи собственных аппаратных решений, так и измерительных средств сторонних производителей (рис. 7). Сводные данные о текущем состоянии оборудования и рекомендуемых ремонтах могут быть переданы по запросу во внешние информационные среды. Для автоматизации диагностических процедур в программе реализован экспертный модуль смешанного типа, адаптированный к основным видам роторного оборудования опасных промышленных производств. Практическое внедрение данного программного продукта позволяет предприятиям нефтехимии не только организовать обработку, сбор и централизованное хранение сведений о результатах диагностики и ремонтов, наладить более эффективное взаимодействие различных служб, но и обеспечить эффективный переход к стратегии SAFE PLANT.

Рис. 5. Экраны пользователя программной платформы SAFE PLANTПодводя итоги рассмотрения основных аспектов повышения надежности работы оборудования опасных промышленных производств и сокращения затрат на техническое обслуживание и ремонт путем внедрения всего комплекса мероприятий стратегии SAFE PLANT, необходимо подчеркнуть ряд тезисов, имеющих важное практическое значение. Достоверная оценка состояния всего парка технологического оборудования на основе результатов технического диагностирования с использованием существующего арсенала измерительных средств, внедрение распределенного мониторинга, контроль оборудования на всех этапах жизненного цикла, переход на стратегию «оптимального» обслуживания – являются важнейшими составляющими стратегии SAFE PLANT.

Рис. 7. Распределенная сетевая архитектура SAFE PLANTОднако для успешной реализации данного комплекса мероприятий требуется организация единого многоуровневого информационного пространства, позволяющего всем участникам технологического, производственного и ремонтного процессов осуществлять быстрый и эффективный обмен данными. Примером программного продукта, представляющего собой единую интеллектуальную платформу для сбора, хранения, отображения и анализа различной диагностической и ремонтной информации и оснащенного экспертным модулем автоматизированной диагностики, служит одноименный пакет SAFE PLANT.

Список литературы

- Неразрушающий контроль: Справочник: В 7 т./Под общ. ред. В.В. Клюева. Т. 7: Кн. 2: Вибродиагностика/М.: Машиностроение, 2005. 829 с.

- Сушко А.Е., Грибанов В.А. Проблемы оценки технического состояния динамического оборудования опасных производственных объектов//Безопасность труда в промышленности. 2011. №10. С. 58–65.

- Сушко А.Е. Комплексный подход к вопросам повышения надежности работы оборудования//Вибрация машин: измерение снижение защита. 2006. №3. С. 42–47.

- Радчик И.И., Рябков В., Сушко А.Е. Комплексный подход к вопросам надежности работы основного и вспомогательного оборудования современного металлургического производства // Оборудование. Технический альманах. 2006. №1. С. 24–28.

- Сушко А.Е. Практические аспекты внедрения систем вибрационной диагностики в условиях современных промышленных производств//Вибрация машин: измерение снижение защита. 2007. №4 С. 24–30.

- Сушко А.Е. Современные технологии повышения надежности эксплуатации и ремонта роторного оборудования опасных промышленных производств//Ремонт. Восстановление. Модернизация. 2010. №8 С. 5–11.

- Сушко А.Е. Современные подходы к формированию системы оптимального технического обслуживания и ремонта компрессорного оборудования//Компрессорная техника и пневматика. 2007. №1. С. 33–37.

- Сушко А.Е. Практика использования многоканальной виброизмерительной аппаратуры для диагностики агрегатов нефтехимического комплекса // Вибрация машин: измерение снижение защита. 2008. №4 С. 22 25.

- Сушко А.Е. Вибродиагностика как путь экономии. Практика внедрения современных ресурсосберегающих технологий для повышения надежности эксплуатации и ремонта оборудования опасных промышленных производств//Химагрегаты. 2010. №3 С. 34 – 37.

, — 1

§ 1 Надежность оборудования и технологических линий

Надежность оборудования. Любой аппарат после изготовления или ремонта должен отработать определенное время. Несовершенный аппарат выходит из строя раньше времени из-за недостаточной надежности его элементов и преждевременного их износа. Необходимость и частота ремонтов определяются надежностью машины или аппарата.

Надежность – это свойство изделия выполнять свои функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.

Надежность оборудования закладывается на стадиях его проектирования, изготовления и эксплуатации.

Основные проблемы обеспечения надежности:

1. На стадии проектирования – обеспечение равнопрочности всех деталей машины или аппарата, выявление наиболее быстро изнашивающихся узлов и деталей, исключение мест концентрации напряжений, обеспечение ремонтопригодности машины, разработка предохранительных устройств.

2. На стадии изготовления – использование эффективных средств упрочнения поверхностных слоев трущихся пар, соблюдение точности и чистоты обработки деталей, усовершенствование методов контроля изготовления и сборки, повышение требований к сварке и испытанию машины, высококачественное выполнение обкатки оборудования.

3. На стадии эксплуатации – выполнение рекомендаций по смазке, техосмотрам, соблюдение сроков ремонтов, температурных режимов и т.д.

Требование надежности оказывает влияние на конструкцию машины. При уменьшении числа конструктивных элементов надежность машины увеличивается. В машине сложной конструкции не удается добиться равнопрочности всех деталей.

В конечном счете, надежность является экономическим параметром. При повышении затрат на изготовление машины с целью повышения ее надежности уменьшаются затраты на ремонт в течение всего срока службы машины. Суммарные затраты имеют некоторое минимальное значение, соответствующее оптимальной надежности. Поэтому необходимо добиваться не просто надежности, а оптимальной надежности.

Надежность технологических линий. Особенностью большинства производств химической промышленности является то, что все оборудование связано в единую технологическую линию. Поэтому вопросы надежности приобретают особое значение, так как выход из строя одного аппарата грозит остановкой всей технологической цепочки.

Для аппаратов, связанных в единую технологическую цепочку, надежность всей схемы определяется по надежности отдельных аппаратов.

Для обеспечения надежности непрерывной технологической линии ставятся дублирующие (резервные) аппараты, которые в технологическом процессе не участвуют, но при отказе основного аппарата включаются в технологическую схему, заменяя отказавший аппарат.

Рисунок – Соединение аппаратов в технологическую схему

Техническое обслуживание, измерения и надежность оборудования

Отслеживание надежности оборудования предприятия может помочь в обслуживании и сократить время, затрачиваемое на ремонт. Первая часть из серии, состоящей из двух частей.

Кто-нибудь еще похож на меня? Не проходит и дня, чтобы я что-то не измерял. Я триатлонист, поэтому измеряю необычное количество вещей.Сколько миль я пробегаю, езжу на велосипеде или плаваю? Я отслеживаю свой 401k, мой расход бензина и да, даже мой бюджет.

Причина, по которой я делаю это, состоит в том, что я хочу как-то улучшить. Я не думаю, что нам когда-либо удастся избежать измерения, отслеживания или отслеживания вещей. Как наша личная жизнь, так и наша работа. «Вы не можете управлять тем, что не измеряете», — сказал Питер Друкер.

Как бы вы это ни называли — метрики, измерения или ключевые показатели эффективности (KPI) — менеджеры по техническому обслуживанию и инженерно-техническому обслуживанию должны иметь измерения производительности либо для подтверждения того, что работа, которую их сотрудники выполняют для достижения целей и задач отделов, либо для определения возможностей для постоянного улучшения.

Среди наиболее часто используемых измерений, которые менеджеры могут применить на практике для определения производительности:

• среднее время ремонта (MTTR)

• среднее время наработки на отказ (MTBF)

• доступность.

Эти измерения позволяют менеджерам отслеживать оборудование, персонал и показатели надежности. В конце концов, каждое из этих измерений оказывает финансовое влияние на организацию.

Измерения имеют значение

Для менеджеров измерение и мониторинг деятельности их отделов имеют важное значение для определения того, как эта деятельность влияет на общее состояние и производительность предприятия.Ниже приведены примеры отслеживания и измерения, которые могут дать ощутимые результаты как для отделов, так и для учреждений.

MTTR. Иногда называют ремонтопригодностью, MTTR — это мера способности отдела выполнять техническое обслуживание для сохранения или восстановления активов до определенного состояния. Он измеряет среднее время, необходимое для восстановления актива до его полного рабочего состояния после сбоя. Обычно это измерение выражается в часах. Уравнение простое: общее время ремонта, деленное на количество ремонтов или замен.

Например, предприятие отвечает за обслуживание стандартной вентиляционной установки (AHU), которая проработала 3600 часов за последние два года. Воздуходувка AHU выходила из строя 12 раз за этот период. В таблице на этой странице показано время ремонта. Если взять общее время на ремонт устройства и разделить это число на количество отказов, получится среднее время ремонта устройства, равное 60 минутам. Таким образом, MTTR составляет один час.

Среднее время безотказной работы. MTBF — это базовый показатель надежности актива.Он рассчитывается путем деления общего времени работы актива на количество отказов за заданный период времени. В примере с AHU, приведенным выше, расчет для определения MTBF составляет: 3600 часов, разделенные на 12 отказов. Результат — 300 часов работы.

Наличие. Это измерение выражает вероятность того, что актив может удовлетворительно выполнять свою предполагаемую функцию, когда это необходимо в заявленной среде. Доступность актива будет снижаться со временем по мере использования оборудования.Доступность не улучшится, если не будут внесены изменения для обновления актива.

Технические специалисты могут увеличить доступность оборудования за счет повышения его надежности. Существует общепринятый стандарт готовности оборудования в 95 процентов, но критически важное оборудование на объектах требует гораздо более высокого уровня готовности.

Для расчета доступности используйте формулу отношения MTBF к (MTBF + MTTR). Продолжая рассматривать вышеупомянутый пример с AHU, его доступность: 300 делить на 360.Результат — 83,3% доступности

Вероятность отказа. Этот расчет немного усложняется математически. Иногда менеджерам необходимо рассчитать вероятность того, что какое-то оборудование выйдет из строя. Продолжите с примером AHU. Менеджеру необходимо обеспечить доступность AHU в течение следующих 72 часов. Какова вероятность отказа?

Расчет для этого: R (t) = e (-t), где:

• e — средневзвешенное значение случайной величины или ожидаемое значение.

• — В теории вероятностей и статистике экспоненциальное распределение, также известное как отрицательное экспоненциальное распределение, представляет собой вероятность, описывающую время между событиями.

• t равно 1, разделенному на MTBF. В примере с AHU среднее время безотказной работы составляет 300, поэтому 1, разделенное на 300, составляет 0,00333.

Итак, расчет: R (72) = e — (72) (0,00333). Результат 78,68 процента.

Связанные темы:

Комментарии

Надежность: инженерия и оборудование | Инспекционная

Надежность — это специальный атрибут, который описывает надежность компонента.Это означает, что компонент последовательно выполняет желаемую функцию при определенных условиях в течение определенного периода времени, чтобы соответствовать бизнес-целям и потребностям клиентов. Теоретически надежность можно описать как:

Надежность = 1 — Вероятность отказа

Таким образом, чем ниже вероятность отказа , тем выше надежность системы. Однако существует множество факторов, которые могут способствовать неопределенности, связанной с любым новым дизайном и капитальным проектом, включая вариации в материалах, заводах-изготовителях, транспортировке, хранении и использовании.

Другой способ думать о надежности — это качество компонента с течением времени. Общий термин, используемый в контексте проектирования надежности, — это средняя наработка на отказ (MTBF). MTBF — это показатель, который описывает среднее время, необходимое для отказа конкретного компонента. Среднее время безотказной работы не измеряет время, в течение которого компонент ожидает ремонта или ремонта; скорее, он измеряет время только тогда, когда компонент работает. Это важный параметр, который следует учитывать в процессе принятия решений при инвестировании в новое оборудование.Чем выше MTBF, тем выше надежность продукта.

ВИДЕО: Щелкните здесь, чтобы узнать больше об эволюции надежности в нефтегазовой отрасли.

Ответственность инженера по надежности заключается в повышении надежности и безопасности компонента, находящегося в эксплуатации. Кроме того, инженеры по надежности работают вместе со специалистами по проектированию, проверке и техническому обслуживанию для выявления отказов и их причин.Общие инструменты, которые инженеры по надежности используют на протяжении всего жизненного цикла оборудования, включают:

Кроме того, ожидается, что инженеры по надежности смогут согласовывать производительность оборудования с бизнес-целями, определять риски и режимы отказов, оценивать оставшийся срок службы и производительность и сводить к минимуму изменчивость.

Общие обязанности инженера по надежностиОжидается, что инженеры по надежности:

- Уведомлять руководство о предстоящих проверках и рекомендациях, недостатках в процессах и корректирующих действиях.

- Использовать инструменты вероятности и статистики для оценки рисков и оценки опасностей процесса .

- Соответствие стандартам и спецификациям, определяющим требования к проектированию, строительства , инспекций, испытаний, вывода из эксплуатации и интеграции новых компонентов со стареющей инфраструктурой.

- Анализируйте и интерпретируйте данные о надежности и дайте рекомендации по использованию этих данных для измерения и повышения производительности и надежности.

- Понимание ценности надежности и экономического обоснования

- Установите приоритеты тестирования, осмотра и обслуживания и рекомендуйте периодичность, с которой следует выполнять эти процедуры.

- Разработайте стратегии планирования, проверки и поддержания надежности активов на протяжении всего жизненного цикла оборудования.

- Измерение и отчетность ключевых показателей эффективности .

- Понять ценность инвестиций в надежность и как построить бизнес-обоснование, чтобы представить его владельцам компании.

- Смена лидера (т. Е. Изменение процессов, стратегии и т. Д.).

- Будьте в курсе новых и развивающихся процессов.

- Вести журнал оборудования, а также записи о проверках и техническом обслуживании. Данные должны храниться в централизованной компьютерной системе управления техническим обслуживанием . Изменять данные можно только в основной системе базы данных.