наука о трении в подшипнике

Трибология (от греч. tribo – растираю) — наука, занимающаяся изучением трения и износа узлов машин и механизмов. Результаты научной деятельности трибологов касаются явлений, возникающих при контакте двух перемещающихся относительно друг друга поверхностей. Как правило, целью трибологических исследований и разработок является уменьшение износа и предупреждение повреждений трущихся поверхностей путем применения соответствующих смазочных материалов и иными способами. Трибология граничит с такими смежными дисциплинами, как металловедение, сопротивление материалов, физика, химия и т. п.

Свое начало трибология берет в глубокой древности. Основные детали узлов машин, радиальных подшипников, роликоподшипников, зубчатых передач, были известны в доисторическую эпоху примерно пять тыся лет назад.

Существует несколько оставшихся изображений (рисунков) подшипников скольжения, датированных той эпохой.

В античности (900 г. до н.э. — 400 н.э.) наблюдалось значительное развитие технической мысли в области применения радиальных подшипников и зубчатых передач, а также первых конструкций роликовых подшипников. Имеется несколько примеров, показывающих уровень развития узлов трения в то время:

-

Деревянные диффференциальные передачи в знаменитой «указывающей на юг» колеснице (Китай, примерно 255 год до н.

э.). Железные кольца (втулки) использовались в деревянных рамах, чтобы избежать трения железного вала по дереву и, как следствие, большего износа.

э.). Железные кольца (втулки) использовались в деревянных рамах, чтобы избежать трения железного вала по дереву и, как следствие, большего износа. - Передача Архимеда со всеми элементами червячной передачи (3 век до н.э.).

- Роликовые подшипники для вращающихся платформ на Римских судах на озере Неми (примерно 50 год н.э.).

- Фрагменты упорного шарикоподшипника (бронзовые шары перекатывались по деревянной платформе).

- Фрагменты упорного подшипника с коническими, сужающимися к концу роликами (деревянные ролики по деревянной платформе).

В течение Средневековья (400 г. н.э. — 1450 г.) не произошло значительных усовершенствований элементов машин. Это время может характеризоваться как период стагнации. Среди интересных изобретений:

-

Часовой механизм средневековых часов собора в Уэлсе с металлическими зубчатыми передачами и латунными радиальными подшипниками (1392 год).

Эпоха Возрождения (1450-1600), эра Леонардо да Винчи (1452-1519), гениального художника, инженера, архитектора, характеризуется трудностями в реализации новых теоретических знаний на практике.Например:

- Примитивные радиальные подшипники в зубчатых передачах механизмов водяных насосов (примерно 1500 год) и часовой механизм собора в Юберлингене.

- Механизм червячных передач (1588).

Новых смазочных материалов не создавалось, но Леонардо да Винчи обнаружил, что трение может быть уменьшено применением доступных растительных и животных масел. В процессе своих исследований он обнаружил, что существует соотношение между нагрузкой и силой трения. Он также определили первые законы сухого трения. Применяя свои законы, он установил:

- Преимущества качения перед скольжением.

- Преимущества линейного/точечного контакта перед контактом по площади.

-

Преимущества обеспечения расстояния между телами качения в подшипниках качения.

В альбомах Леонардо да Винчи мы находим примеры:

- Упрощенной формы сепаратора роликового подшипника.

- Эскизы для упорных шариковых подшипников и роликовых подшипников с коническими телами качения.

- Эскиз зубчатой передачи для преобразования вертикального движения во вращательные.

Эпоха начала промышленной революции (1600-1750 гг.) замечательна достижениями в конструировании подшипников и зубчатых передач. Примеры этого следующие:

- Определение эвольвенты зубчатого колеса и геометрических принципов зубчатых зацеплений Хьюгенсом (1665), де ла Найэром (1694) и Леопольдом.

- Сконструирован механизм для открывания дверей с червячными передачами и коническими подшипниками (17 век).

-

Подшипники для станочного инструмента с разделенными регулируемыми подшипиковыми блоками для компенсации износа (Плюмис, 1701 год).

В китайских публикациях за 1637 год мы можем прочесть что «одна капля масла в подшипник делает повозку, а тысяча капель — корабль, готовым к эксплуатации». Многие исследователи осознали, что свиной жир (Амонтон, де ла Найар) и растительные масла могут использоваться как смазочные материалы.

Все больше и больше ученых в эпоху начала промышленной революции вовлекаются в разработку теорий трения и изнашивания.

- Роберт Хук (1680) вывел закономерности трения качения;

- Исаак Ньютон (1687) определил вязкость как меру внутреннего трения жидкостей: вязкость = напряжение сдвига / скорость света.

- Гильом Амонтон (1699) подтвердил законы трения Л. да Винчи;

- Леонард Эйлер (1750) — аналитическое определение трения; обозначил коэффициент трения символом m.

Период технической революции (1750-1850 гг.) характеризуется улучшением в понимании функционирования элементов и деталей машин, что и привело к более совершенным их конструкциям — это эра Джеймса Ватта.

- Примеры зубчатых зацеплений:

- Зубчатые передачи для машины прокатки листового металла (1758).

- Механизмы, сконструированные Джеймсом Ваттом (1781).

- Примеры радиальных подшипников:

- Предложение конструкции радиальных подшипников для осей экипажа, сделанные Фелтоу (1794).

- «Высокотехнологичный» подшипник колеса железнодорожного вагона (1830).

- Примеры роликовых подшипников:

- Ранний вариант роликового подшипника флюгера зала Независимости в Филадельфии (1770).

- Шарикоподшипник колеса с максимальным количеством шаров для увеличения несущей способности без внутреннего кольца и сепаратора (Патент Вогана, 1794).

В этот период для применения были доступны несколько видов животных, растительных и минеральных масел, также как и твердых смазочных материалов. Было выдано несколько патентов

Развитие фундаментальных основ науки о трении и изнашивании может быть охарактеризовано перечислением выдающихся ученых того времени и их достижений:

-

Шарль Августин Кулон (1785): подтверждение законов трения Л.

Да Винчи и Амонтона.

Да Винчи и Амонтона. - Джордж Рени (1825): измерение трения и износа; первый список коэффициентов трения для различных материалов; зависимость износа от смазки.

- Шарль Хатчет (1803): зависимость износа от материала.

- Клод Луи Навье (1822): определение и использование слова «вязкость».

- Джордж Габриэль Стокс (1845): определение совместно с Навье уравнений движения, ставших позднее основой гидродинамической теории.

В течение 75 лет технического прогресса (1850-1925 гг.) все еще довольно примитивные конструкции применялись для подшипников и зубчатых передач, выбор материалов был очень простым, но некоторые значительные усовершенствования могут быть отмечены:

- Смазываемый водой радиальный подшипник для буксы, сконструированный Артсом (1860).

-

Шариковые, а затем и роликовый подшипник с возможностью компенсации углового перекоса, сконструированный Вингквистом, основателем SKF.

- Зубчатая передача для первого электрического локомотива, сконструированная Сименсом (1879).

- Ведущая шестерня главной передачи для автомобиля (1902).

- Шевронная зубчатая передача для морского редуктора (1913).

- В области смазочных материалов были сделаны следующие достижения:

- Растительные и животные масла интенсивно вытеснялись минеральными маслами.

Наиболее характерными для практического применения были следующие смазочные масла, полученные дистилляцией (перегонкой) и очисткой (1916): легкое и тяжелое веретённое масло; компрессорное масло; легкие и тяжелые машинные масла; очищенные цилиндровые масла.

Первые присадки в масло: диспергированный графит, эмульгаторы; компоненты, повышающие вязкость.

Известные ученые, инженеры и трибологи исследовали соотношение между трением, износом и смазкой, особенно применительно к радиальным подшипникам. Наиболее важное открытие было сделано Б. Тауэром в 1885 г., который обнаружил развитие гидродинамического давления в радиальных подшипниках. Это открытие привело к успехам в конструировании и эксплуатации подшипников.

Наиболее важное открытие было сделано Б. Тауэром в 1885 г., который обнаружил развитие гидродинамического давления в радиальных подшипниках. Это открытие привело к успехам в конструировании и эксплуатации подшипников.

В ряду знаменитых имен того времени:

- Густав Адольф Гирн (примерно 1880 год): подтвердил законы трения Л. да Винчи, Амонтона и Кулона.

- Генрих Рудольф Гер (1881): физические законы трения качения.

- Бишам Тауэр (1883): определил развитие гидродинамического давления в радиальных подшипниках. Интеграл гидродинамического давления в окружном и осевом направлении равен средней нагрузке подшипника.

- Николай Павлович Петров (1883): законы трения концентрических радиальных подшипников.

- Осборн Рейнольдс (1885): математическая разработка гидродинамических эффектов. Уравнение Рейнольдса для гидродинамического давления — основа для расчета подшипников.

-

Ричард Штрибек (1902): измерение трения / подтвердил наличие гидродинамических эффектов.

Кривая Штрибека: соотношение между трением, нагрузкой, скоростью и вязкостью.

Кривая Штрибека: соотношение между трением, нагрузкой, скоростью и вязкостью. - Йоаганн Вильгельм Зоммерфельд (1904): предложил аналитическое решение уравнения Рейнольдса. Ввел число Зоммерфельда.

С 1925 года по настоящее время произошли особо внушительные достижения в области машиностроения (конструирование узлов трения).Подшипники и зубчатые передачи получили дальнейшее развитие путем внедрения теоретических разработок в практику. Этот процесс происходил на основе оптимизации узлов трения, выбора материалов, обработки поверхностей и смазки. Как следствие, возросли ресурс и межремонтные периоды эксплуатации механизмов и оборудования.

В части разработки смазочных материалов характерны следующие особенности:

- Разработка и применение присадок;

- Улучшение базовых масел минеральной природы с помощью новых производственных технологий;

-

Распространение (появление) синтетических базовых масел.

- Создание смазочных материалов с высокими техническими характеристиками для эксплуатации в условиях высоких и низких температур, высоких нагрузок.

По материалам сайта http://www.tribo.ru.

ТРИБОЛОГИЯ • Большая российская энциклопедия

Авторы: И. А. Буяновский

ТРИБОЛО́ГИЯ (от греч. τρίβω – тереть и …логия), наука о взаимодействии сопряжённых поверхностей контактирующих тел, находящихся в относит. движении, а также о связанных с этим явлениях и методах решения практич. задач. Т. исследует трение внешнее, изнашивание и смазку контактирующих тел, нагрев и химич. процессы в зоне их контакта, электрич. и акустич. явления, вызванные трением, и т. п. Методы Т. нашли применение в ряде областей науки и техники, где требуется обеспечение работоспособности узлов трения (УТ) в технич. агрегатах и живых организмах. Термин «Т.» принят в 1966 взамен применяемого ранее термина «наука о трении».

агрегатах и живых организмах. Термин «Т.» принят в 1966 взамен применяемого ранее термина «наука о трении».

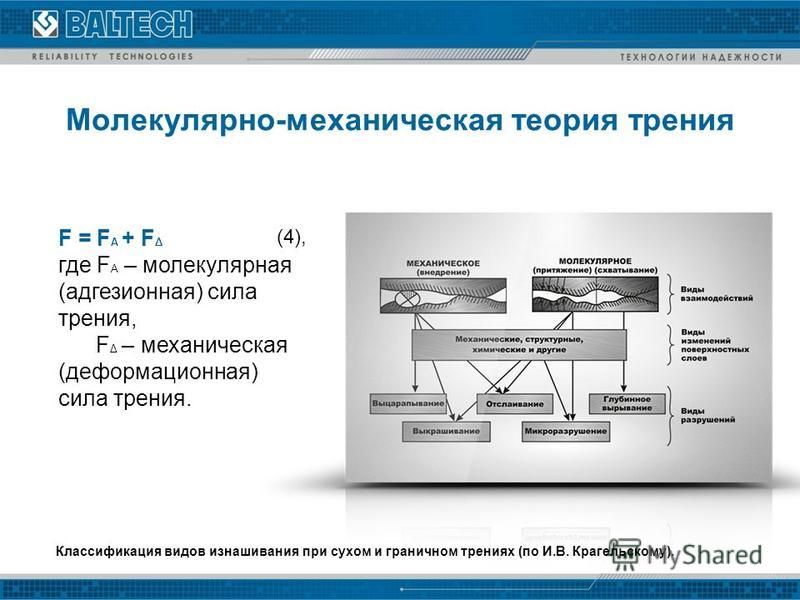

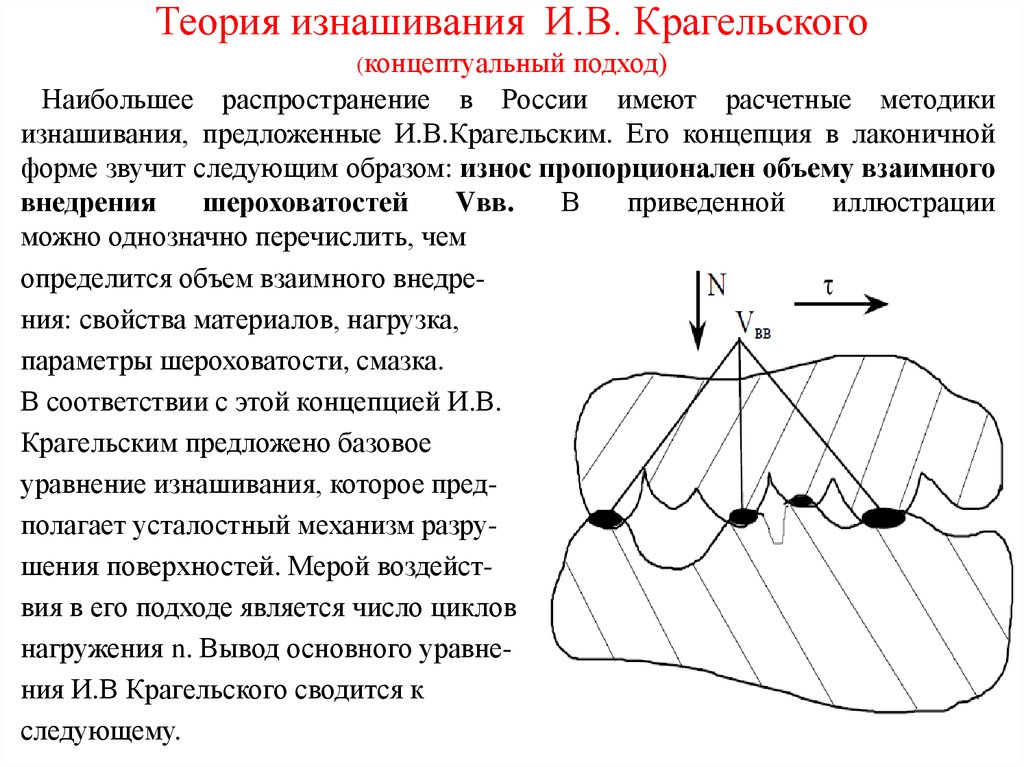

Становление и развитие Т. связано с именами Г. Амонтона, установившего в 1699 законы внешнего трения, Ш. Кулона, работы которого (1780–90) содержали в зачаточном состоянии все важнейшие положения совр. Т., Н. П. Петрова и О. Рейнольдса, заложивших (1883 и 1886 соответственно) основы теории гидродинамич. смазки, рос. учёного И. В. Крагельского, создавшего молекулярно-механич. теорию трения и теорию усталостного изнашивания (1939) и др.

Совр. УТ могут иметь как макро-, так и наноразмеры, работать в разл. условиях – в космич. вакууме, агрессивных средах, при экстремально высоких и экстремально низких темп-рах и/или скоростях, с использованием смазки и без. Т. разрабатывает оптимальные конструкции УТ, расширяет диапазоны условий их работоспособности, повышает долговечность их элементов, обеспечивает энерго- и ресурсосбережение. Для решения этих задач проводят эксперим. и теоретич. исследования механизмов трения и явлений, с ним связанных, развивают методологию расчётов на трение, износ и смазку, исследуют поведение материалов элементов УТ, разрабатывают новые материалы и покрытия и методы их модифицирования с учётом эволюции их характеристик в процессе эксплуатации.

Для решения этих задач проводят эксперим. и теоретич. исследования механизмов трения и явлений, с ним связанных, развивают методологию расчётов на трение, износ и смазку, исследуют поведение материалов элементов УТ, разрабатывают новые материалы и покрытия и методы их модифицирования с учётом эволюции их характеристик в процессе эксплуатации.

Особую роль в этих исследованиях и разработках играет трибометрия – система методов и средств измерения сил трения, износа и фрикционного разогрева в процессе трибологич. испытаний. Как правило, такие испытания проводят в 3 этапа: лабораторные (на образцах простой формы для исследования трибологич. характеристик материалов), стендовые (испытание сочетаний реальных или модельных деталей и смазки) и натурные (по спец. программам исследуют натурные объекты с реальными пáрами трения и/или реальными смазочными материалами) испытания. Методики проведения лабораторных и стендовых испытаний включают оценку предельных условий функционирования модельного УТ по тем или иным критериям (напр., по величине предельно допустимой нагрузки) и/или проведение испытаний при заданном режиме трения. Перенос результатов лабораторных или стендовых испытаний на натурные объекты осуществляют с помощью масштабного коэф. перехода от модели к натуре.

Методики проведения лабораторных и стендовых испытаний включают оценку предельных условий функционирования модельного УТ по тем или иным критериям (напр., по величине предельно допустимой нагрузки) и/или проведение испытаний при заданном режиме трения. Перенос результатов лабораторных или стендовых испытаний на натурные объекты осуществляют с помощью масштабного коэф. перехода от модели к натуре.

Прогресс в Т. на рубеже 20–21 вв. связан гл. обр. с успехами в разработке эффективных материалов (напр., композиционных) для УТ, достижениями нанотрибологии (Т. нанообъектов, сформировавшейся как следствие развития нанотехнологий) и появлением нового класса исследуемых систем. Создание спец. инструментов (атомно-силовой и фрикционно-силовой микроскопы, нанотрибометры, нанотестеры и др.) в сочетании с компьютерным моделированием позволило, наряду с решением специфич. задач нанотрибологии, сделать прорыв в совр. представлениях о трибологич. процессах.

задач нанотрибологии, сделать прорыв в совр. представлениях о трибологич. процессах.

Прикладная Т. (триботехника) осуществляет проектирование, изготовление и эксплуатацию УТ машин и механизмов, трибодиагностика – контроль уровня работоспособности УТ работающих машин и механизмов. Использование достижений Т. позволило повысить долговечность УТ машин и механизмов, уменьшить затраты энергии на их функционирование, расширить пределы их работоспособности по нагрузкам и темп-рам и снизить потери от трения и сопутствующего ему износа в пром-сти. Так, по данным на 2015, экономия от использования достижений Т. только для Китая составляет 41,5 млрд. долл. в год. Большое значение имеют разработки Т., направленные на создание протезов органов человека, а также работы, связанные с заменой экологически вредных материалов (напр., тормозных накладок, содержащих асбест) и борьбой с др. экологически вредными явлениями. Возможности Т. используют даже для оценки вероятности сдвига тектонич. плит на их стыках при прогнозировании землетрясений.

экологически вредными явлениями. Возможности Т. используют даже для оценки вероятности сдвига тектонич. плит на их стыках при прогнозировании землетрясений.

Ведущие н.-и. центры РФ, проводящие исследования в области Т., – Ин-т машиноведения РАН, Ин-т проблем механики РАН, Ин-т физики прочности и материаловедения СО РАН и др. Результаты исследований и разработок в области Т. публикуются в журналах «Трение и износ» (с 1980), «Трение и смазка в машинах и механизмах» (с 2005), «Проблемы машиностроения и надёжности машин» (с 1965) и др.

Основы трибологии :: Anton Paar Wiki

Трибология — это изучение трения, смазки и износа взаимодействующих поверхностей при относительном движении. В этой статье объясняется, что такое трибосистема, и описываются различные типы трения и износа, которые влияют на эти трибосистемы, а также то, как смазка может уменьшить эти воздействия. Он также фокусируется на методах тестирования и оценки трибологического поведения, реализованных на трибометрах.

Он также фокусируется на методах тестирования и оценки трибологического поведения, реализованных на трибометрах.

Что такое трибология?

Термин «трибология» был введен сэром Питером Джостом в 1966 [1] . Оно происходит от греческого слова tribos , что на английском языке переводится как « я руб ». Трибология — это междисциплинарная тема, охватывающая различные отрасли науки и техники, такие как машиностроение, материаловедение, физика, химия, биология и наука о продуктах питания. Обычные трибологические исследования связаны с изучением эффективности, производительности и долговечности компонентов двигателя и машин. Однако за последние несколько десятилетий он также оказался важным инструментом для характеристики различных приложений, от жестких дисков до кремов для кожи, тактильных ощущений, протезов, имплантатов, продуктов питания и напитков.

Что такое трибосистема?

Рисунок 1: Трибосистема

В реологии, науке о текучести и деформационном поведении материалов, исследуются внутренние свойства образца по отношению к внешним воздействиям. Однако в трибологии изучается поведение всей трибосистемы. Трибосистема состоит из сопрягаемых поверхностей и смазки (если она присутствует), как показано на рисунке 1.

Однако в трибологии изучается поведение всей трибосистемы. Трибосистема состоит из сопрягаемых поверхностей и смазки (если она присутствует), как показано на рисунке 1.

Сухие трибосистемы , как следует из названия, не имеют смазки между сопрягаемыми поверхностями, например:

- шина и дорога

- палец и смартфон

- подошва обуви и пол

Смазочные системы, с другой стороны, состоят из двух сопрягаемых поверхностей со смазкой между ними. Примерами смазываемых трибосистем являются:

- системы, состоящие из пера/чернил/бумаги

- хрящ/синовиальная жидкость/хрящ

- веко/слезная пленка/роговица

- задняя поверхность зубчатого колеса/трансмиссионное масло/задняя поверхность зубчатого колеса

На работу трибосистемы влияют многие факторы, такие как температура, шероховатость и кондиционирование сопрягаемых поверхностей, влажность, контактное давление, относительное скорость и тип движения. Можно смоделировать поведение трибосистемы на трибометре.

Можно смоделировать поведение трибосистемы на трибометре.

Виды трения и коэффициент трения

Рисунок 2: Фрикционные блоки

Трение – это сила, противодействующая движению двух поверхностей. REF _Ref40850794 \h На рис. 2 показан простой сценарий, в котором верхняя часть тела (тело 1) скользит по нижней части тела (тело 2). Здесь сила F N действует на Тело 1 в направлении, перпендикулярном плоскости контакта. Эту силу также называют нормальной силой. С другой стороны, сила трения F F является силой, противодействующей движению, и она действует в направлении, противоположном движению. Отношение между силой трения и нормальной силой называется коэффициентом трения. Это безразмерная величина, обозначаемая греческим алфавитом µ (мюи). Трение не является неотъемлемым свойством материала, а является характеристикой всей трибосистемы.

Существует три различных типа трения: статическое, кинетическое и трение качения. Соответствующие им коэффициенты трения обозначаются µ s , µ k и µ r соответственно, и они обычно следуют в следующем порядке: $$ µs, > µk, > µr$$

Соответствующие им коэффициенты трения обозначаются µ s , µ k и µ r соответственно, и они обычно следуют в следующем порядке: $$ µs, > µk, > µr$$

Статическое и кинетическое трение

Рисунок 3: Скольжение блока по наклонной плоскости

Как следует из названия, статическое трение — это трение, испытываемое двумя поверхностями, которые не находятся в относительном движении. Самый простой способ представить статическое трение — это предположить, что блок лежит на наклонной плоскости, см. рис. 3. Здесь одна составляющая силы гравитации, mg sinθ, действует в направлении скольжения этого блока по плоскости. Однако этому препятствует сила трения f, действующая в противоположном направлении. Блок начинает двигаться только тогда, когда mg sinθ больше, чем f. До этого момента трение, испытываемое системой, является трением покоя. В тот момент, когда блок начинает скользить, мы наблюдаем кинетическое трение системы. Коэффициент трения, соответствующий этой точке перехода, равен ограничение трения системы.

Коэффициент трения, соответствующий этой точке перехода, равен ограничение трения системы.

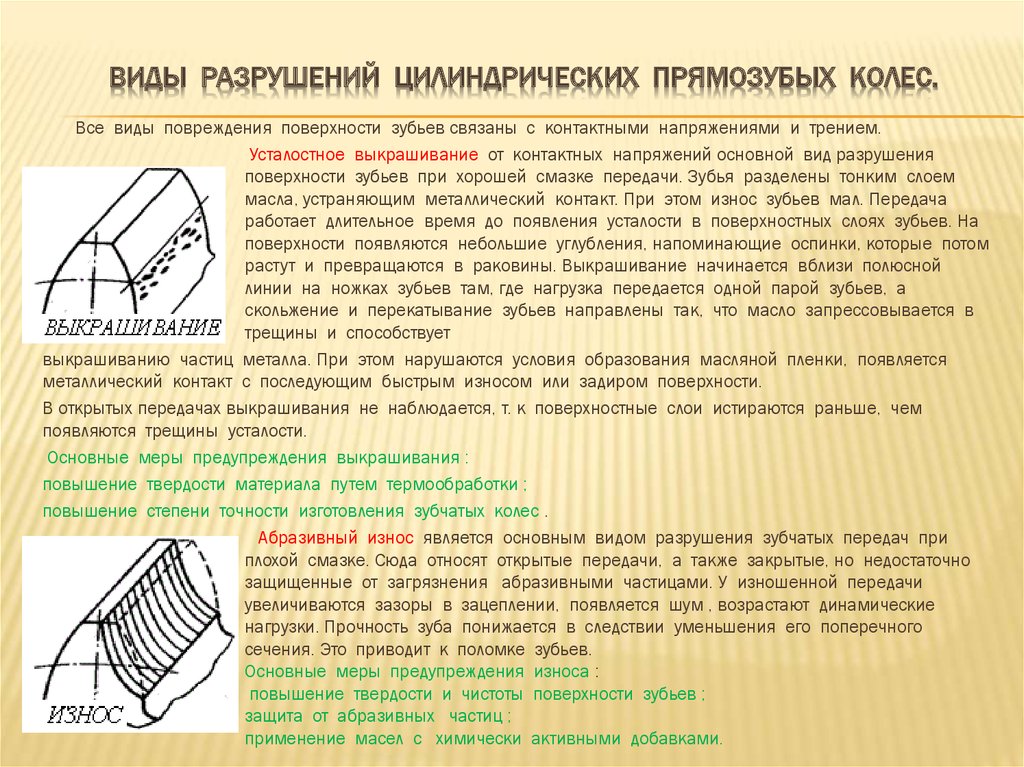

Виды износа

Износ – это изменение твердой поверхности в результате постепенной потери или постепенного смещения материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами [2] . В зависимости от различных ситуаций реального применения износ может быть как желательным, так и нежелательным. Например, износ может быть хорошим в процессах механической обработки, включающих шлифовку или полировку. В других случаях износ крайне нежелателен, так как вызывает фрагментацию поверхности, отказ деталей и сокращает срок службы различных компонентов.

Различные механизмы износа

Процесс износа определяется различными механическими, физическими или химическими условиями поверхностей, находящихся в относительном движении. Несмотря на большое количество процессов изнашивания, встречающихся на практике, принято классифицировать их на четыре основных типа в соответствии с преобладающими механизмами изнашивания. Основные виды износа: [2] :

Основные виды износа: [2] :

- Адгезионный износ – износ из-за локального сцепления между соприкасающимися твердыми поверхностями, приводящий к переносу материала между двумя поверхностями или потерям с любой из поверхностей

- абразивный износ – износ, вызванный твердыми частицами или твердыми выступами, сталкивающимися с твердой поверхностью и движущимися вдоль нее

- коррозионный износ – износ, при котором химическая или электрохимическая реакция с окружающей средой значительна твердая поверхность, вызванная разрушением в результате колебательного движения малой амплитуды

Параметры износа

Существуют различные параметры, помогающие количественно охарактеризовать различные процессы износа. Наиболее распространены [2] :

- Коэффициент износа (также известный как удельная скорость износа): параметр износа, который связывает измерения износа при трении с рабочими параметрами. Чаще всего, но не всегда, он определяется как общий объем износа, деленный на нормальную силу, а также на расстояние скольжения.

- Коэффициент износа: параметр износа, связывающий измерения износа при трении с параметрами трибосистемы. Чаще всего, но не всегда, он определяется как безразмерный коэффициент k, как в уравнении: объем износа = k (нагрузка x расстояние скольжения / твердость более мягкого материала)

- Карту износа также можно использовать для представления различных механизмов износа или скорости износа в разных областях диаграммы. Обычно координатными параметрами диаграммы являются нагрузка (в терминах силы или контактного давления) и скорость скольжения, возможно, нормированные, чтобы быть безразмерными. Ниже приведен пример карты износа, показывающей различные режимы износа при скольжении стали по стали на воздухе при комнатной температуре [3] :

Рисунок 4: Карта режимов износа для скользящей стали без смазки по стали на воздухе при комнатной температуре[3]

Что делают смазочные материалы?

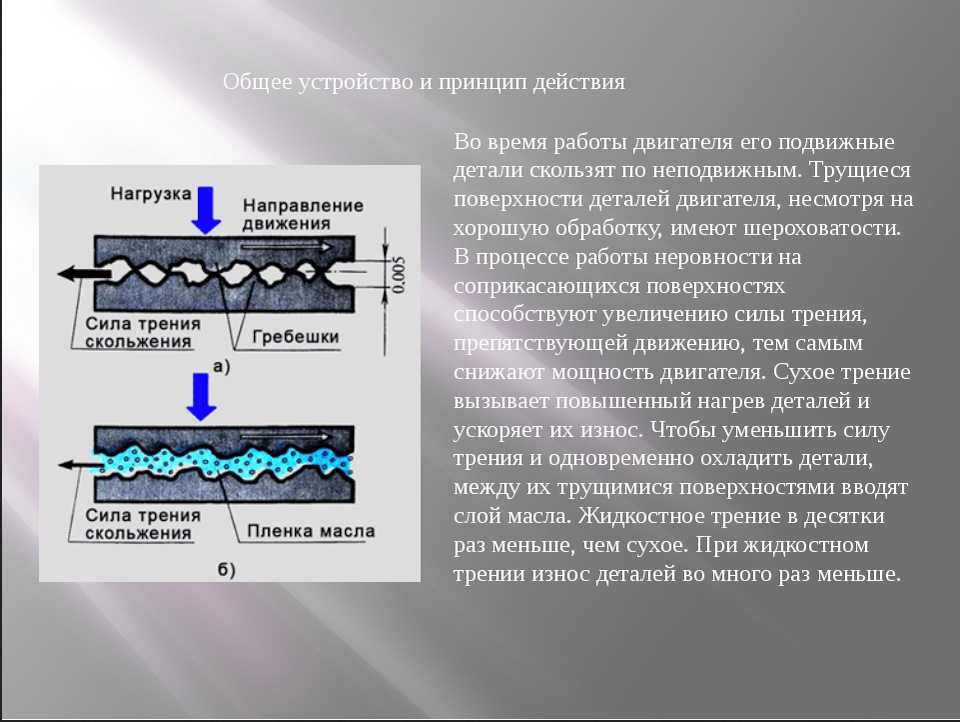

Поверхности большинства технических материалов имеют определенную шероховатость, которая выражается в виде четко определенных параметров, таких как средняя шероховатость (R a ), среднеквадратическая шероховатость (R RMS ) и т. д. При наличии двух таких поверхностей начинают тереться друг о друга, их вершины и впадины шероховатости взаимодействуют и вносят свой вклад в общее сопротивление трению системы. Одним из способов уменьшить трение является введение среды на контактную поверхность, которая в идеале предотвратит прямой контакт поверхностей друг с другом. В большинстве случаев смазочные материалы представляют собой либо жидкости, либо полутвердые вещества (смазки). Однако существует множество областей применения, в которых твердые смазочные материалы, такие как графит, дисульфид молибдена (MoS 2 ) и т.д. В крайних случаях смазочные материалы также могут иметь газообразную форму, как в случае воздуха в воздушных подшипниках.

д. При наличии двух таких поверхностей начинают тереться друг о друга, их вершины и впадины шероховатости взаимодействуют и вносят свой вклад в общее сопротивление трению системы. Одним из способов уменьшить трение является введение среды на контактную поверхность, которая в идеале предотвратит прямой контакт поверхностей друг с другом. В большинстве случаев смазочные материалы представляют собой либо жидкости, либо полутвердые вещества (смазки). Однако существует множество областей применения, в которых твердые смазочные материалы, такие как графит, дисульфид молибдена (MoS 2 ) и т.д. В крайних случаях смазочные материалы также могут иметь газообразную форму, как в случае воздуха в воздушных подшипниках.

Основной целью смазочных материалов является уменьшение трения и износа между двумя сопрягаемыми поверхностями. Это достигается за счет образования тонкой пленки смазки, которая отделяет поверхности от прямого контакта друг с другом. В дополнение к уменьшению трения и/или износа смазочные материалы во многих областях применения также действуют как тепловые дескрипторы, чистящие средства, ингибиторы коррозии и т. д.

д.

В некоторых случаях эффективность смазки может быть измерена с точки зрения реакции системы на трение. Обычно это делается с помощью измерительного прибора, называемого трибометром. Одним из таких методов, используемых трибометрами, который будет часто упоминаться в разделе приложений, является кривая Стрибека.

Как измерить эффективность смазки

Трибологические свойства зависят от системы; поэтому трибологические испытания трибометров должны быть максимально приближены к реальной системе. Наиболее важными параметрами, интересующими трибологию, являются коэффициенты трения и износа. Однако эти параметры нуждаются в эталоне для количественной оценки, например, время, скорость, температура, контактное давление и т. д. или их комбинация. В этом разделе описаны избранные методики испытаний для изучения трения и износа системы.

Испытания на трение

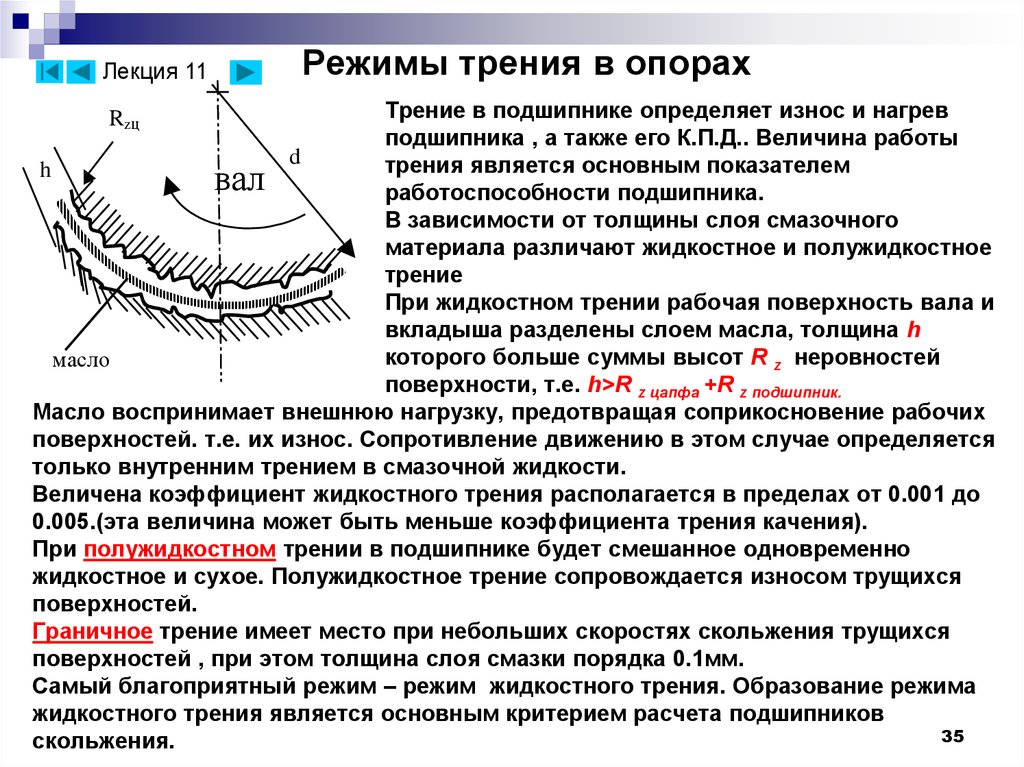

Кривые Стрибека

Кривые Стрибека изначально были разработаны для изучения различных режимов трения или смазки подшипников скольжения. В упрощенном виде кривые Стрибека отображают коэффициент трения как функцию скорости скольжения, см. рис. 5. За последние десятилетия кривые Стрибека использовались во многих других областях, таких как продукты питания и напитки, биомедицинские приложения, чернила. и т. д. Для построения кривых Стрибека вам понадобится трибометр. Тенденции кривых Штрибека можно использовать для определения трех различных режимов смазки, а именно:

В упрощенном виде кривые Стрибека отображают коэффициент трения как функцию скорости скольжения, см. рис. 5. За последние десятилетия кривые Стрибека использовались во многих других областях, таких как продукты питания и напитки, биомедицинские приложения, чернила. и т. д. Для построения кривых Стрибека вам понадобится трибометр. Тенденции кривых Штрибека можно использовать для определения трех различных режимов смазки, а именно:

- граничный режим

- смешанный режим трения

- гидродинамический режим

граничный режим , возникающий при самых низких скоростях, характеризуется контактом между неровностями поверхности, так как смазка не может попасть в зазор между двумя сопрягаемыми поверхностями для формирования несущей пленки. Из-за прямого контакта между поверхностями и плохой смазки система подвержена износу и имеет высокое сопротивление трению.

По мере увеличения скорости система переходит в режим режим смешанного трения . Из-за повышенной скорости в зазор попадает небольшое количество смазки, достаточное для разделения поверхностей и минимизации контакта неровностей. Это приводит к уменьшению трения и значительному снижению вероятности износа.

Из-за повышенной скорости в зазор попадает небольшое количество смазки, достаточное для разделения поверхностей и минимизации контакта неровностей. Это приводит к уменьшению трения и значительному снижению вероятности износа.

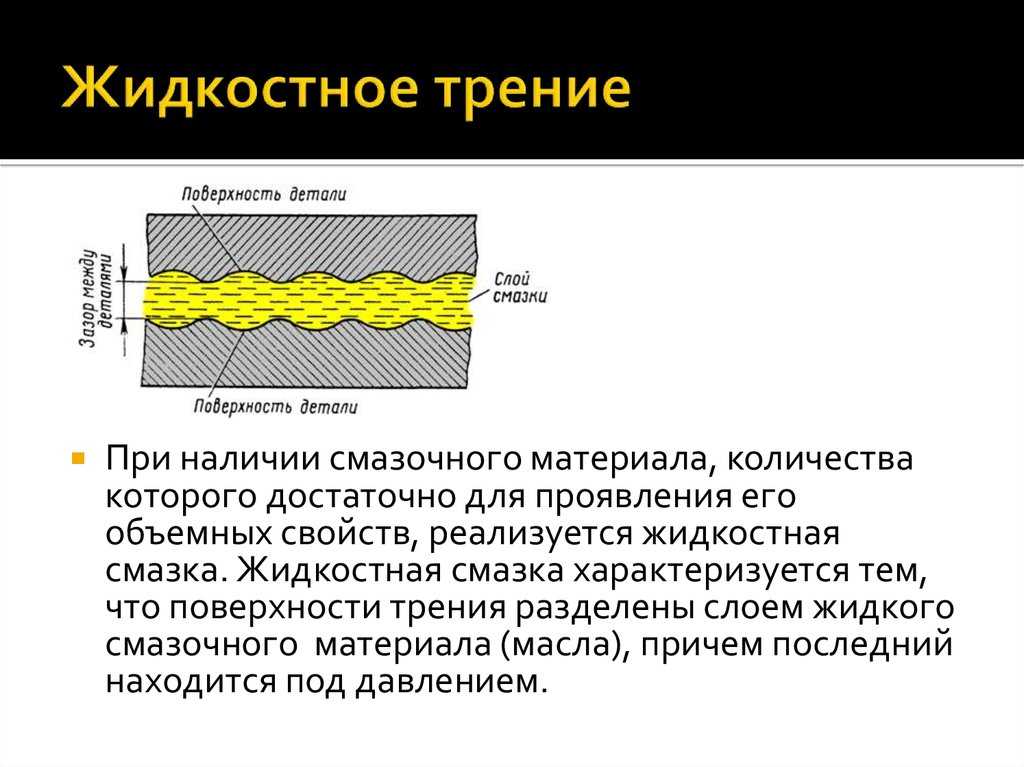

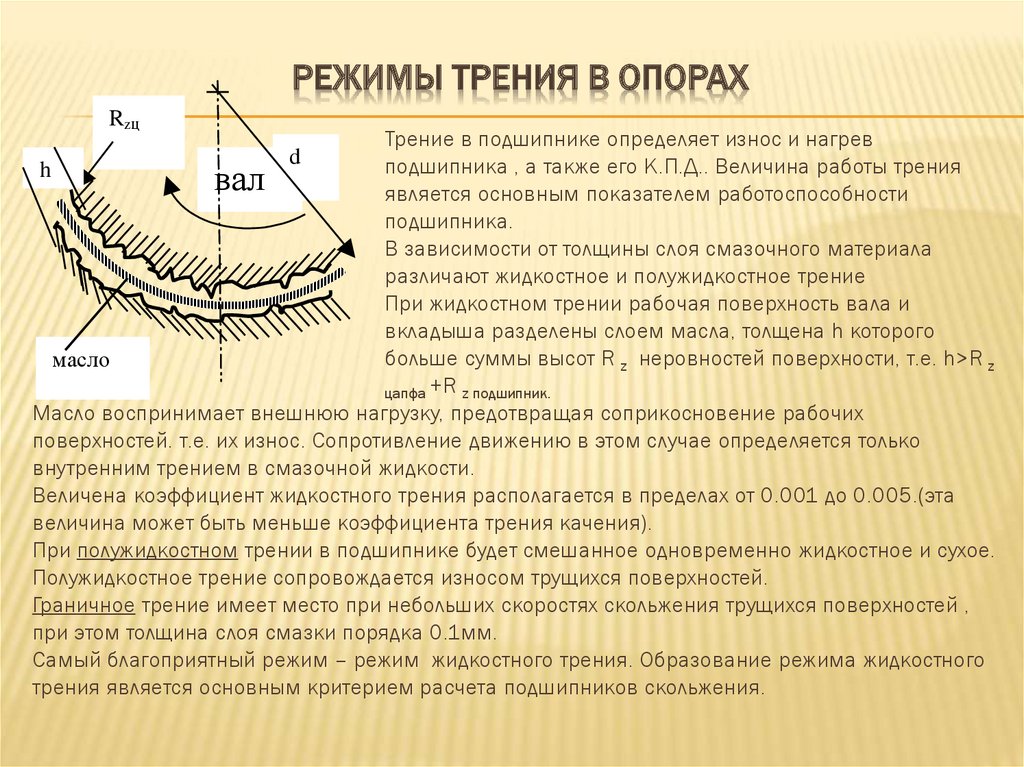

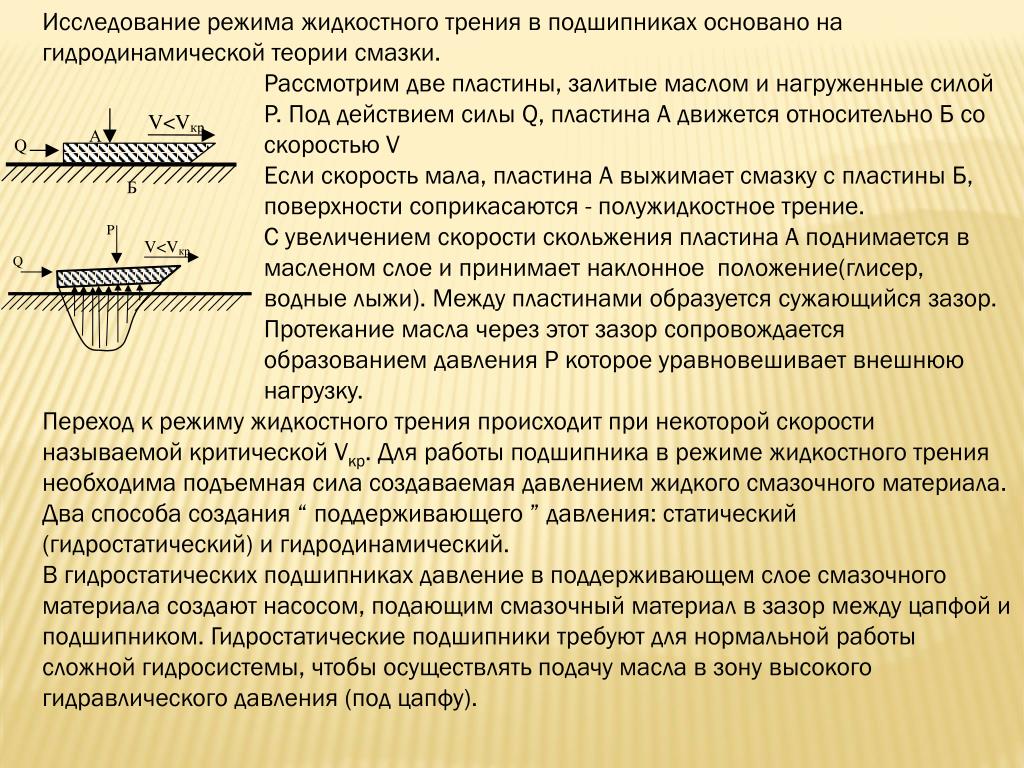

Наконец, в гидродинамическом режиме , также называемом режимом жидкостного трения , в контакт попадает достаточно смазки, чтобы образовать значительную несущую пленку жидкости, тем самым избегая возможности контакта с неровностями. Увеличение сопротивления трению связано с увеличением толщины пленки. В этом режиме доминируют реологические свойства смазки.

Рисунок 5: Эскиз упрощенной кривой Штрибека, показывающий коэффициент трения как функцию скорости

Расширенная кривая Стрибека

Рисунок 6: «Расширенная» кривая Стрибека, изображающая трение как в статическом, так и в кинетическом режимах [5]

Обычные кривые Штрибека изображают реакцию системы на трение в кинетическом режиме, при котором между поверхностями существует относительное движение на макроскопическом уровне. С другой стороны, расширенные кривые Стрибека расширяют обычные кривые Стрибека до статического режима. Этого можно достичь, если трибометр имеет возможность задавать и контролировать силы и смещения в нано- и микромасштабе в дополнение к макромасштабу.

С другой стороны, расширенные кривые Стрибека расширяют обычные кривые Стрибека до статического режима. Этого можно достичь, если трибометр имеет возможность задавать и контролировать силы и смещения в нано- и микромасштабе в дополнение к макромасштабу.

На Рисунке 6 расширенная кривая Стрибека показывает коэффициент трения системы, построенный для 9 порядков скорости скольжения, начиная почти с нанометра в секунду. Участок кривой, показанный черным цветом, представляет режим статического трения, а красный — кинетический режим. Трение в точке перехода является предельным трением системы.

Расширенные кривые Штрибека дают много информации о фрикционной реакции системы как в статическом, так и в кинетическом режимах. Одним из таких параметров является предельное трение системы. Будь то развертка крутящего момента или расширенные тесты Стрибека, ограничение трения является очень важным фактором, который необходимо учитывать во многих приложениях. Хотя в некоторых случаях желательно низкое трение отрыва, как в случае большинства контактов двигателя, есть также случаи, когда ожидается высокое значение предельного трения, например, между подошвой нашей обуви и полом. Однако в большинстве случаев существует оптимальное трение, обеспечивающее максимальную эффективность системы.

Однако в большинстве случаев существует оптимальное трение, обеспечивающее максимальную эффективность системы.

Чтобы получить расширенную кривую Стрибека, трибометр должен иметь возможность задавать и контролировать силы и смещения в очень большом диапазоне, начиная с наномасштаба. Как и в случае испытаний на крутящий момент отрыва, первым шагом в расширенных испытаниях Штрибека является приложение заданной нормальной силы и поддержание системы при установленной нагрузке в течение 5 минут. Это позволяет в некоторой степени расслабиться от напряжений, вызванных приложенной нагрузкой. После этого скорость скольжения логарифмически увеличивается от очень низкого значения (скажем, 10 нм/с) до примерно 1 м/с. Следует позаботиться о том, чтобы продолжительность точки измерения в низкоскоростном режиме была достаточной для достижения прибором заданной скорости. В большинстве случаев расширенный тест Стрибека проводится два или три раза с одним и тем же набором проб/образцов. Во время первого запуска поверхности образца подвергаются явлению, известному как приработка, при котором они согласуются друг с другом либо за счет износа, либо за счет пластической деформации, либо за счет того и другого. Принято считать, что второй и/или третий прогоны дают более реалистичное описание фрикционного поведения системы.

Принято считать, что второй и/или третий прогоны дают более реалистичное описание фрикционного поведения системы.

Испытание на предельное трение

Рисунок 7: Трибограмма, показывающая пусковой момент

Переход от статического состояния к кинетическому состоянию движения происходит в очень короткие промежутки времени и характеризуется относительными смещениями микронного или субмикронного масштаба. Одним из многих способов определения этого перехода является измерение крутящего момента на трибометре. Здесь, после установления контакта между сопрягаемыми поверхностями и приложенной заданной нормальной силы, система выдерживается при установленной нагрузке в течение периода не менее 5 минут для релаксации напряжения. После этого крутящий момент логарифмически увеличивается, и расстояние скольжения наблюдается как функция приложенного крутящего момента, как показано на рисунке 7. Момент отрыва характеризуется внезапным и резким увеличением пути скольжения при относительно небольшом увеличении приложенного крутящего момента. . Величина крутящего момента и коэффициент трения, соответствующие точке перегиба, являются моментом отрыва и коэффициентом предельного трения системы соответственно. Точность определения предельного трения системы зависит от способности трибометра устанавливать и контролировать силы и перемещения.

. Величина крутящего момента и коэффициент трения, соответствующие точке перегиба, являются моментом отрыва и коэффициентом предельного трения системы соответственно. Точность определения предельного трения системы зависит от способности трибометра устанавливать и контролировать силы и перемещения.

Узнайте больше о влиянии влажности на ограничение трения.

Испытания на износ

Существует множество методов измерения износа. Их часто называют их конкретными договоренностями о контактах. Наиболее распространенные из них показаны на рисунке 8.

Результаты измерения как трения, так и износа в решающей степени зависят от различных контактных схем, скоростей скольжения, контактных давлений и условий окружающей среды, таких как температура и влажность.

Рисунок 8: Различные испытания на износ в зависимости от геометрии контакта

Расчет износа в системе «шар-диск»

Соответствующие стандарты ASTM определяют величину износа путем измерения соответствующего линейного размера обоих образцов (шара и диска) или путем их взвешивания до и после испытания. Стандартная установка шар-диск показана на следующем рисунке с параметрами, необходимыми для расчета износа. 9{1/2}]$$

Стандартная установка шар-диск показана на следующем рисунке с параметрами, необходимыми для расчета износа. 9{1/2}]$$

Где:

R = радиус следа износа

d = ширина следа износа

r = радиус шарика

V диск = объем износа диска

В качестве альтернативы, потерю материала с диска можно также определить путем сканирования профиля следа износа на диске. Изменения вокруг следа износа могут быть вызваны мусором и пластической деформацией. Поэтому необходимо сделать достаточно профилей, чтобы получить репрезентативное значение. Большинство программ для профилометров могут легко рассчитать площадь, охватываемую профилем. 9{1/2}$

d = диаметр следа износа

r = радиус шарика

V шарик = объем износа шарика

Коэффициент износа (скорость износа) диска и образца может быть рассчитан следующим образом:

$$K_{диск}={V_{диск} \over Fl}$$

$$K_{ball}={V_{ball} \over Fl}$$

Где:

V диск = объем износа диска

V шар = объем износа шарика

F = нормальная сила

l = общий путь скольжения

K диск = коэффициент износа (степень износа) диска

K коэффициент износа шарика скорость износа) шара

Другие тесты

В дополнение к тестам, описанным выше, существует множество других профилей тестов, которые используются для характеристики трибологических характеристик систем. Примерами таких испытаний являются температурные измерения, измерения нормальной силы или контактного давления, а также изотермические или изобарические испытания в однонаправленном или колебательном режиме. Наиболее важным аспектом выбора правильного метода испытаний является попытка сохранить условия испытаний, включая образцы/образцы, как можно более близкими к реальному приложению.

Примерами таких испытаний являются температурные измерения, измерения нормальной силы или контактного давления, а также изотермические или изобарические испытания в однонаправленном или колебательном режиме. Наиболее важным аспектом выбора правильного метода испытаний является попытка сохранить условия испытаний, включая образцы/образцы, как можно более близкими к реальному приложению.

Выводы

Эффективность и срок службы трибологических интерфейсов можно значительно повысить, если понять их рабочий механизм. В большинстве случаев очень дорого, долго и сложно исследовать реальные системы в реальных условиях их работы, поэтому исследования сокращаются таким образом, чтобы испытания можно было проводить в лабораториях на трибометрах. Выбор метода испытаний, геометрии испытаний и образца очень важен для возможности применения результатов модельных испытаний в реальных приложениях.

ТРИБОЛОГИЯ Исследование взаимодействующих поверхностей в движении

Самая большая проблема заключается в том, что значения трения и износа не могут быть легко перенесены из одной системы в другую, например, из трибологического испытательного стенда в реальное приложение. Сравнение между измеренными значениями возможно только в том случае, если они основаны на очень похожей трибологической системе. Трибологическое поведение материалов может быть оценено только для конкретных приложений на основе моделирования и имитационных испытаний при условии, что конкретные рабочие условия приложения и тестовой среды одинаковы.

Сравнение между измеренными значениями возможно только в том случае, если они основаны на очень похожей трибологической системе. Трибологическое поведение материалов может быть оценено только для конкретных приложений на основе моделирования и имитационных испытаний при условии, что конкретные рабочие условия приложения и тестовой среды одинаковы.

Что такое трение?

Трение — это сила сопротивления движению двух контактирующих тел. На макроскопическом уровне трение можно описать с помощью основных законов трения физиков Гийома Амонтона и Шарля-Огюстена де Кулона. Эти физики обнаружили линейную зависимость между результирующей силой трения и приложенной нормальной нагрузкой. На основании этого можно вывести безразмерный основной параметр, называемый коэффициентом трения. Она определяется отношением результирующей силы трения и приложенной нормальной силы.

Однако реальный механизм трения скольжения происходит на микроскопическом уровне, что означает, что трибологические теории трения также включают топографию поверхностей. Триболог различает реальную площадь контакта и номинальную площадь контакта (геометрические размеры), которая учитывает любые пустоты или неконтактирующие части твердого элемента. К механизмам, ответственным за процесс преобразования энергии в приповерхностной области, относятся:

Триболог различает реальную площадь контакта и номинальную площадь контакта (геометрические размеры), которая учитывает любые пустоты или неконтактирующие части твердого элемента. К механизмам, ответственным за процесс преобразования энергии в приповерхностной области, относятся:

Что такое износ?

Износ определяется как необратимая потеря материала взаимодействующих поверхностей. Физические и химические элементарные процессы в зоне контакта скользящей пары, приводящие впоследствии к изменению материала и формы партнеров трения, известны как механизмы изнашивания. Эти механизмы износа включают:

На механизмы трения и износа сильно влияет структура трибологической системы, а также индуцированное коллективное напряжение:

µ=f(трибоструктура(t),индуцированное коллективное напряжение(t) )

w=f(трибоструктура (t), индуцированное коллективное напряжение (t))

Механизмы трения и изнашивания возникают не изолированно, а скорее за счет наложения механизмов, которые сложно определить количественно и контроль за. Это наложение происходит в триботехнических системах в неопределяемых пропорциях и в пропорциях, которые меняются во времени и месте, что делает практически невозможным расчет процессов трения и износа в трибоконтакте. Вот почему трибологические испытания так важны для оценки трибологических характеристик. Если мы хотим интерпретировать и понимать данные трибологических измерений и исследования, ориентированные на механизмы, нам необходимо полное знание механизмов, действующих в трибоконтакте.

Это наложение происходит в триботехнических системах в неопределяемых пропорциях и в пропорциях, которые меняются во времени и месте, что делает практически невозможным расчет процессов трения и износа в трибоконтакте. Вот почему трибологические испытания так важны для оценки трибологических характеристик. Если мы хотим интерпретировать и понимать данные трибологических измерений и исследования, ориентированные на механизмы, нам необходимо полное знание механизмов, действующих в трибоконтакте.

Трибологи классифицируют условия трения, износа и смазки в соответствии со следующими таблицами:

- Режим трения 0: Твердое трение: Трение создается между непосредственными контактами твердых поверхностей без какой-либо смазки.

- Режим трения I: Граничное трение: Твердое трение, при котором поверхности трущихся партнеров покрыты пленкой молекулярной смазки, не имеющей несущей способности. Смазка влияет на характеристики трения и износа.

- Режим трения II: Смешанное трение: Сосуществуют режимы трения I и III. Величина трения представляет собой комбинацию твердого и гидродинамического трения. Жидкая пленка, создаваемая смазкой, обладает несущей способностью.

- Режим трения III: Гидродинамическое трение: Величина трения определяется сдвигом в жидкости. Несущая способность пленки жидкости предотвращает прямой контакт между двумя твердыми поверхностями.

- Режим износа a: Высокая скорость износа из-за твердого трения и прямого контакта поверхностей.

- Режим износа b: Более низкие значения износа благодаря пленке молекулярной жидкости.

- Режим износа c: Незначительный износ из-за частичного разделения поверхностей через более толстую пленку жидкости.

- Режим износа d: «Нулевой износ» в результате гидродинамических или эластогидродинамических пленок жидкости, предотвращающих прямой контакт двух поверхностей.

КАКИХ РЕЗУЛЬТАТОВ МОЖЕТ БЫТЬ ПРИМЕНЕНИЕ ТРИБОЛОГИИ ПРИ ПРОЕКТИРОВАНИИ ПОДШИПНИКОВ?

Как трибология может привести к измеримому улучшению продукта?

Трибологические испытания позволяют нам получать информацию о трибологических характеристиках материалов для создания новых и улучшенных конструкций материалов. Затем мы можем ориентироваться на составы материалов для достижения конкретных и лучших трибологических свойств.

Результаты трибологических испытаний и методы анализа поверхности помогают нам оценить трибологические характеристики, включая трение и износ, механизмы разрушения, кинетику переноса пленок существующих материалов и новых прототипов на основе различных факторов и воздействий. Эта информация помогает нам видеть и понимать переменные, такие как влияние различных составов материалов, включая наполнитель, концентрацию наполнителя, синергетический эффект наполнителей, структуру материала, а также влияние других элементов структуры их системы.

Как трибология повышает эффективность и продлевает срок службы подшипниковых материалов?

Трибологически оптимизированные контактные поверхности

- Определение критических факторов, влияющих на трибосистему

- Определение решений для повышения эффективности и снижения износа, в том числе:

- Использование материалов с оптимизированным трением и износом.

- Оптимизация сочетания материалов, обеспечивающая низкий уровень трения и износа.

- Выбор и использование правильных смазочных материалов.

- Внесение изменений в конструкцию, положительно влияющих на общую производительность трибосистемы.

Какие примеры достижений в технологии подшипников можно найти в трибологических исследованиях?

Для обзора исторических достижений в технологии подшипников, основанных на трибоисследованиях, прочитайте эту статью в журнале Eureka. Он охватывает элементарные роликовые подшипники, использовавшиеся древними египтянами, шариковые подшипники, использовавшиеся римлянами в 40 г. до н.э., роль термообработки закаленной стали и керамики на основе оксидов. Он также охватывает разработку GGB первого самосмазывающегося металлополимерного подшипника скольжения.

до н.э., роль термообработки закаленной стали и керамики на основе оксидов. Он также охватывает разработку GGB первого самосмазывающегося металлополимерного подшипника скольжения.

В каких отраслях и приложениях полезна трибология?

Трибология играет центральную роль в приложениях, в которых две контактирующие поверхности движутся относительно друг друга. Некоторые отрасли промышленности предъявляют более высокие требования к трибологическим системам из-за их критичности, требований непрерывной работы или экстремальных условий.

О ЧЕМ НУЖНО ДУМАТЬ ИНЖЕНЕРУ ПРИ ПРОЕКТИРОВАНИИ ИЗДЕЛИЙ ИЛИ ЭКСПЕРИМЕНТАХ ПО ТРЕНИЮ/ИЗНОСУ?

Это сильно зависит от приложения. Для некоторых приложений требуется низкое трение (например, материалы подшипников), в то время как для других требуется высокое трение (например, тормозные системы). Для большинства применений основной целью является минимальный износ материалов. Для многих применений часто целью является определенная золотая середина между низким уровнем трения и хорошими характеристиками износа.

При разработке экспериментов, описывающих трение и износ, трибологические испытания можно отнести к одной из шести основных категорий, от полевых испытаний категории I до испытаний простейших лабораторных моделей категории VI.

Категория I: Полевые испытания проводятся в нормальных условиях эксплуатации, которые могут включать расширенные условия эксплуатации. Это приводит к плохой повторяемости, но близко к реальным требованиям, с которыми столкнется трибологическая система.

Категория II: Эксперименты проводятся с полной частью оборудования в заводской среде. Эти эксперименты могут дать результаты, близкие к нормальным условиям эксплуатации, и могут проводиться в течение определенного периода времени для воспроизведения расширенных условий эксплуатации при ограничении воздействия на окружающую среду.

Категория III: Компоненты, подсистемы или узлы испытываются в лаборатории, приближенной к нормальным расширенным условиям эксплуатации, обеспечивающим среднюю воспроизводимость

Категория IV: Лабораторные испытания проводятся на серийных стандартных компонентах с использованием испытательного оборудования в уменьшенном масштабе.

Категория V: Эксперименты проводятся на образце с использованием испытательного оборудования для достижения условий, близких к нормальным, с отличной воспроизводимостью.

Категория VI : Стендовые испытания проводятся с помощью простого лабораторного испытательного оборудования.

Важно помнить, что в категориях с I по III системная структура исходного трибоагрегата остается неизменной, а упрощается только коллективное напряжение. Категории II и III предлагают более воспроизводимые коллективные напряжения, чем категория I. Напротив, в категориях с IV по VI структура системы упрощена с недостатком, заключающимся в снижении предсказуемости переноса результатов испытаний на сопоставимые практические триботехнические системы. Категории с IV по VI предлагают лучшую метрологию субтрибоконтакта, более низкую стоимость и более сжатые сроки испытаний. 1 Таким образом, с возрастанием категорий тестов время тестирования, а также стоимость теста значительно увеличиваются, но также увеличивается переносимость результатов теста.

Как мы можем применить категории испытаний к подшипнику субтрибосистемы?

Трибологические испытания подшипниковых материалов можно разделить на четыре основные категории:

- Описания характеристик продукта, которые включают категории IV и III для обеспечения применимости результатов.

- Мониторинг производства/производства, включая категории с VI по IV, также возможна категория III.

- Испытания подшипников, связанные с заказчиком, могут включать категории с III по V, при этом следует помнить, что категория V актуальна только в том случае, если испытание может быть максимально адаптировано к применению.

- Все категории могут использоваться для поддержки дизайнеров материалов, при этом более низкие категории находятся на ранних стадиях разработки для предварительного выбора, а категории с более высокими номерами вступают в игру по мере того, как подкомпоненты и конечный продукт становятся доступными.

GGB разрабатывает трибологически оптимизированные материалы на основе трибологических результатов. Мы объединяем эти знания в области материаловедения и производительности с глубоким пониманием трибологических характеристик нашей продукции и того, как они соответствуют требованиям наших клиентов.

Мы объединяем эти знания в области материаловедения и производительности с глубоким пониманием трибологических характеристик нашей продукции и того, как они соответствуют требованиям наших клиентов.

КАКИЕ ДОСТИЖЕНИЯ GGB В ОБЛАСТИ ТРИБОЛОГИИ ПРИМЕНЯЮТСЯ К РЕШЕНИЯМ ДЛЯ ПОДШИПНИКОВ?

- В 2015 году были выпущены самосмазывающиеся подшипники HPMB ® с намотанной нитью и поддающимися механической обработке вкладышами и бессвинцовые биметаллические подшипники GGB-SZ.

- В 2014 году запущена серия самосмазывающихся подшипников из спеченной бронзы и спеченного железа, включая GGB-BP25 , GGB-FP20, и GGB-SO16.

- Подшипники GGB участвовали в посадке на Луну марсохода НАСА Curiosity в 2012 году. Самосмазывающиеся металлополимерные подшипники DU ® служат основными компонентами подвески бурового шпинделя вездехода.

- В 2010 году были запущены материалы с превосходными характеристиками в условиях минимальной смазки или в сухих условиях, в том числе не содержащие свинца металлополимерные материалы DP10 и DP11 .

- Запуск в 2009 году ассортимента филаментной намотки для рынков Европы и Азии., в том числе прочная, стабильная конструкция, рассчитанная на высокие нагрузки и низкий износ.

- Новинка DX ® 10 подшипников отмечены наградой North American Frost & Sullivan Award 2008 за инновационный продукт года в категории грузовых подшипников класса 7-8, присуждаемой за выдающиеся достижения в области новых продуктов и технологий в промышленность.

- В 2003 году был представлен не содержащий свинца металлополимерный материал DP31 с улучшенными характеристиками в условиях смазки и меньшим трением, повышенной износостойкостью и повышенной усталостной прочностью.

- Выпущена EP TM , новая линейка термопластичных подшипников из твердого полимера, изготовленных методом литья под давлением.

- В 1995 году был представлен не содержащий свинца металлополимерный материал на стальной основе DP4 для удовлетворения потребностей автомобильных амортизаторов и других гидравлических устройств.

- Приняли участие в высокотемпературных применениях с выпуском в 1986 году подшипникового материала HI-EX ® .

- Выпущена первая в США линейка продуктов для намотки нити, включая GAR-MAX ® , выдерживающий высокие статические и динамические нагрузки.

- В 1965 году компания выпустила металлополимерный материал DX ® с минимальной смазкой для консистентной или масляной смазки.

- В 1956 году компания GGB представила DU ® , первый металлополимерный подшипниковый материал на стальной основе с бронзой и тефлоновым покрытием для превосходного низкого трения и износостойкости. В том же году компания представила DU-B с бронзовой подложкой для повышения коррозионной стойкости.

- В 1887 году Олин Дж. Гарлок запатентовал свою первую промышленную систему уплотнения для уплотнения поршневых штоков в промышленных паровых двигателях.

КАК ТРИБОЛОГИЯ МОЖЕТ УМЕНЬШИТЬ ИЛИ УСТРАНИТЬ НЕОБХОДИМОСТЬ В ЖИДКИХ СМАЗКАХ?

Смазки являются частью трибологии, но в некоторых случаях смазка может быть встроена в материал компонентов трибосистемы.

Разработчики материалов поэтому создают специальные материалы для условий сухой смазки, достигая превосходных трибологических характеристик, связанных с трением и износом, с уменьшением или устранением жидких смазочных материалов.

КАК СОСТОЯНИЕ ВАЛА И ПЕРЕНОСНОГО СЛОЯ ВЛИЯЕТ НА ТРИБОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ?

Поскольку вал является важным элементом конструкции трибологической системы подшипниковой подсистемы. Его свойства оказывают непосредственное влияние на трение и износ, а также на все другие явления в контакте подшипника с валом. К основным свойствам вала относятся:

- Материалы и их химические и физические свойства

- Геометрические свойства, включая топографию и коэффициент контакта.