Назначение и характеристика

«Механизм газораспределения двигателя»

Цель работы: изучить назначение, устройство, принцип действия, конструкцию газораспределительного механизма (ГРМ) двигателя.

Ход работы:

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный

механизм (ГРМ) служит для своевременного

впуска горючей смеси или воздуха в

цилиндры двигателя и выпуска из цилиндров

отработавших газов. В двигателях

автомобилей применяются газораспределительные

механизмы с верхним расположением

клапанов. Верхнее расположение клапанов

позволяет увеличить степень сжатия

двигателя, улучшить наполнение цилиндров

горючей смесью или воздухом и упростить

техническое обслуживание двигателя в

эксплуатации.

Двигатели автомобилей

могут иметь газораспределительные

механизмы различных типов (рисунок

1),

что зависит от компоновки двигателя и,

главным образом, от взаимного расположения

коленчатого вала, распределительного

вала и впускных и выпускных клапанов.

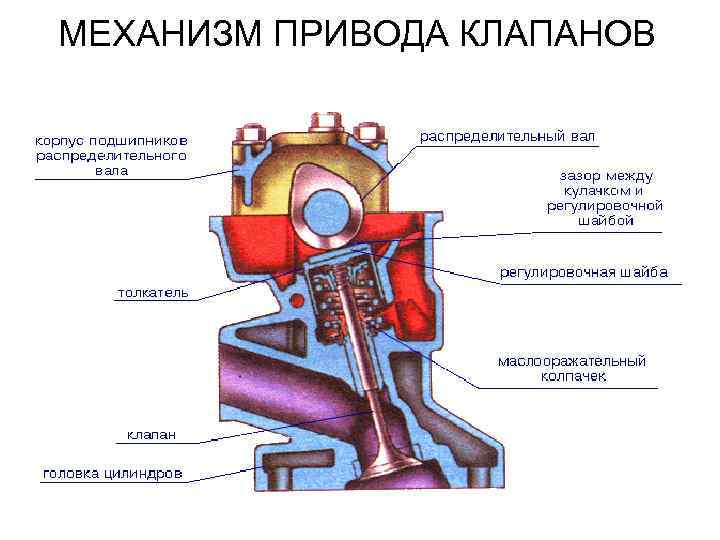

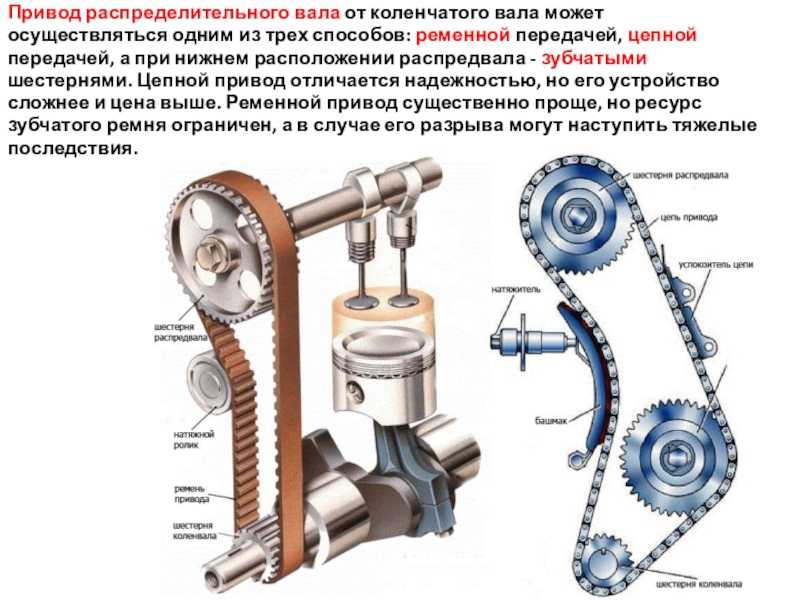

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При

нижнем расположении распределительный

вал устанавливается в блоке цилиндров

рядом с коленчатым валом. Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Газораспределительные

механизмы независимо от расположения

распределительных валов в двигателе

включают в себя клапанную

группу, передаточные

детали и распределительные

валы с приводом.

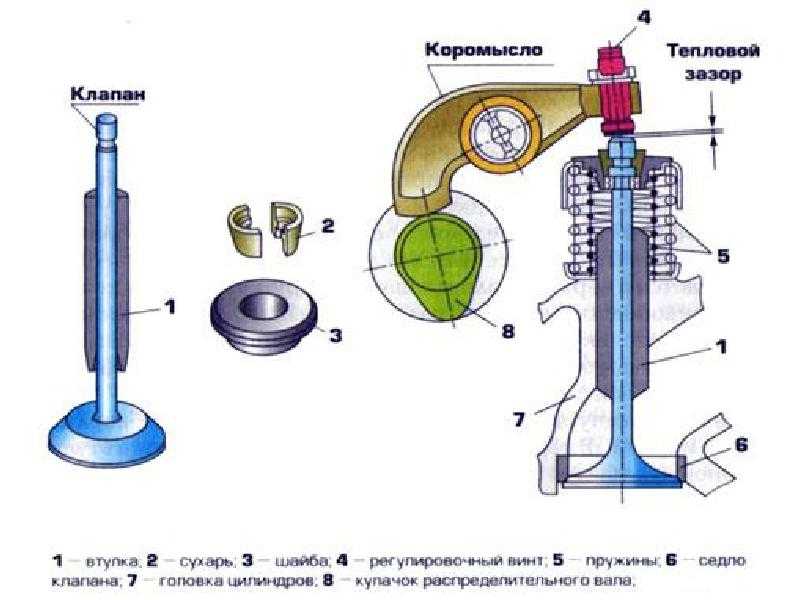

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

На рисунке

2 представлен

газораспределительный механизм двигателя

с верхним расположением клапанов, с

верхним расположением распределительного

вала с цепным приводом и с двумя клапанами

на цилиндр. Он состоит из распределительного

вала 14 с корпусом 13 подшипников, привода

распределительного вала, рычагов 11

привода клапанов, опорных регулировочных

болтов 18 клапанов 1 и 22, направляющих

втулок 4, пружин 7 и 8 клапанов с деталями

крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный

вал обеспечивает

своевременное открытие и закрытие

клапанов. Распределительный вал –

пятиопорный, отлит из чугуна. Он имеет

опорные шейки 15 и кулачки 16 (впускные и

выпускные). Внутри вала проходит канал,

через который подводится масло от

средней опорной шейки к другим шейкам

и кулачкам. К переднему торцу вала

крепится ведомая звездочка 24 цепного

привода. Вал устанавливается в специальном

корпусе 13 подшипников, отлитом из

алюминиевого сплава, который закреплен

на верхней плоскости головки блока

цилиндров. От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

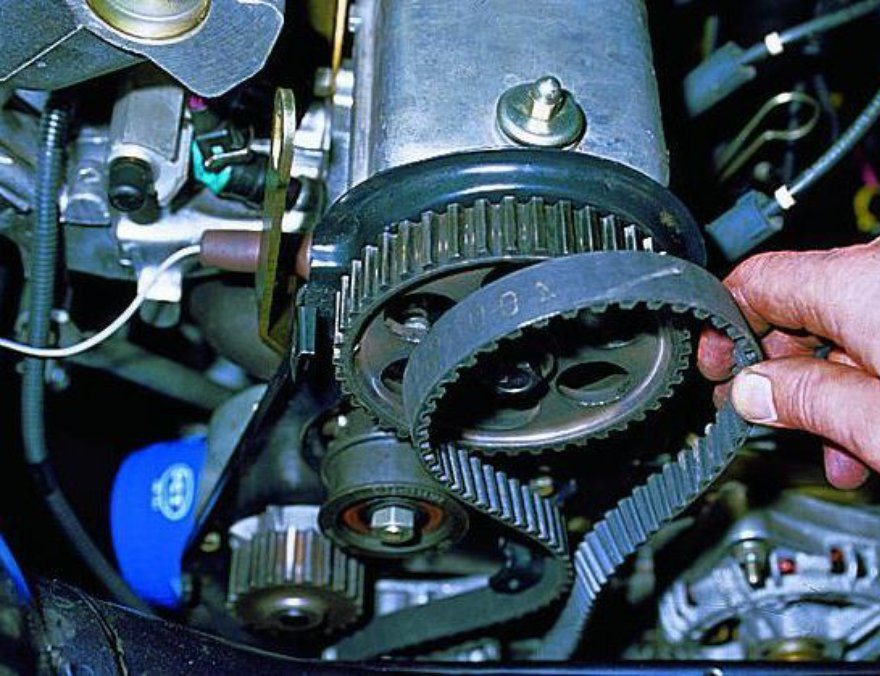

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают

и закрывают впускные и выпускные каналы.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень

клапана перемещается в чугунной

направляющей втулке 4, запрессованной

и фиксируемой стопорным кольцом 23 в

головке блока цилиндров, обеспечивающей

точную посадку клапана.

Лекция 7. Газораспределительный механизм назначение и характеристика

Лекция 7. Газораспределительный механизм назначение и

Газораспределительный механизм назначение и

характеристика

План

Назначение и характеристика.

Назначение и характеристика.

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный механизм служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации.

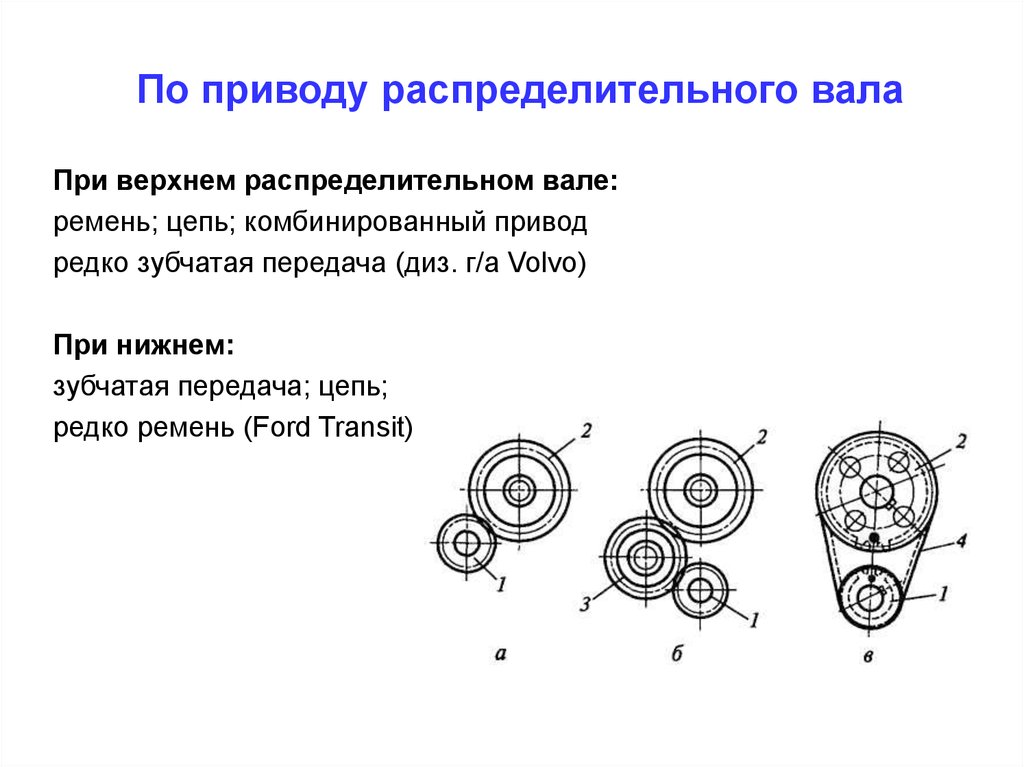

Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1. 13), что зависит от типа двигателя и главным образом от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

13), что зависит от типа двигателя и главным образом от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны (см. рисунок 1.2, 1.5 — 1.7). Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров (см. рисунок 1.3, 1.4, 1.8) рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели, штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма.

Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр (см. рис. 2.7 — 2.15) зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшее наполнение цилиндров горючей смесью и лучшая их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Газораспределительный механизм

По числу распределительных валов

С одним

валом

С двумя

валами

По расположению распределительного вала

С верхним

расположением вала

С нижним расположением вала

По приводу распределительного вала

С шестеренным приводом

С цепным приводом

С зубчато-ременным приводом

По числу клапанов на цилиндр

С двумя

клапанами

С тремя

клапанами

С четырьмя клапанами

С пятью

клапанами

Рисунок – 1.13 Типы газораспределительных механизмов, классифицированные по различным признакам

Лекция 8. Конструкция и работа газораспределительного механизма

Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел; рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

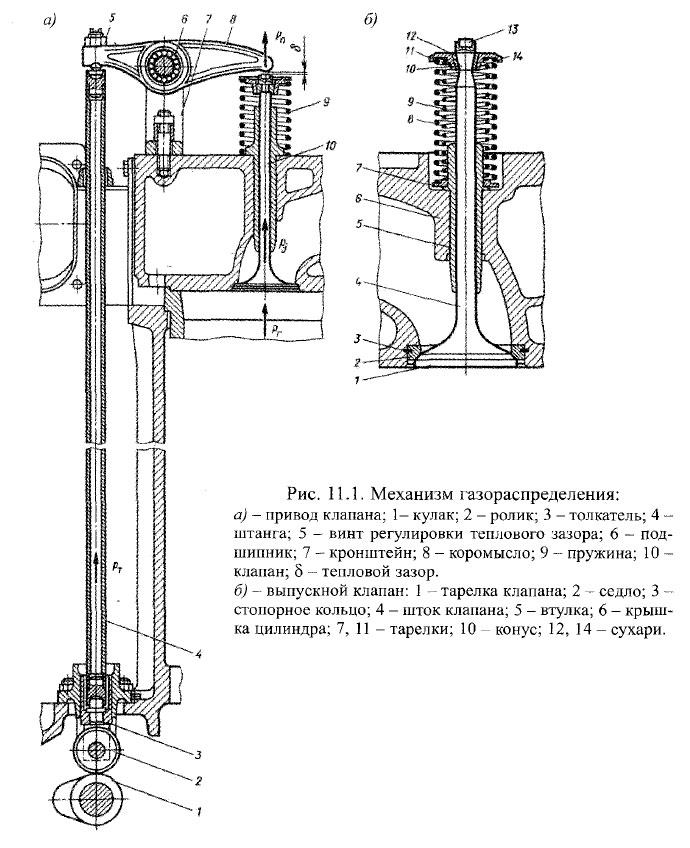

На рисунке 1.14 представлен газораспределительный механизм двигателя (см. рисунок 2.7) легкового автомобиля ВАЗ с верхним расположением клапанов, с верхним расположением распределительного вата с цепным приводом и двумя клапанами на цилиндр.

Газораспределительный механизм состоит из распределительного вала 14 с корпусом подшипников 13, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал — пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 7 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень — из специальной хромистой стали.

Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень — из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность. Стержень клапана перемещается в чугунной направляющей втулке 4, запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров, обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованым рычагом 11, который опирается одним концом на регулировочный болт 18, а другим — на стержень клапана. Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85°С). Пружина 17создает постоянный контакт между концом рычага привода и стержнем клапана.

Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85°С). Пружина 17создает постоянный контакт между концом рычага привода и стержнем клапана.

Газораспределительный механизм работает следующим образом.

При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8.

При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрывание клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя /4/.

1, 22 — клапаны; 2 — головка; 3 — стержень; 4, 20 — втулки; 5 — колпачок; 6 — шайбы; 7, 8, 17—пружины; 9~ тарелка; 10— сухарь; 11 — рычаг; 12 — фланец; 13 — корпус подшипников; 14 — распределительный вал; 15 — шейка; 16 — кулачок; 18 — болт; 19 — гайка; 21 — пластина; 23 — кольцо; 24, 27, 28 — звездочки; 25 — роликовая цепь; 26 — успокоитель; 29 — палец; 30 — башмак; 31 —натяжное устройство

Рисунок – 1. 14 Газораспределительный механизм двигателей легковых автомобилей ВАЗ

14 Газораспределительный механизм двигателей легковых автомобилей ВАЗ

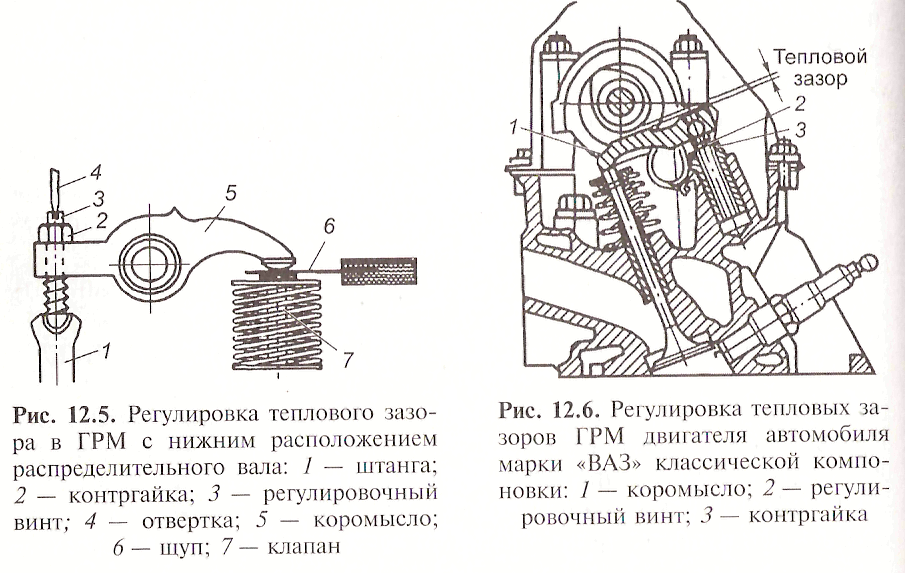

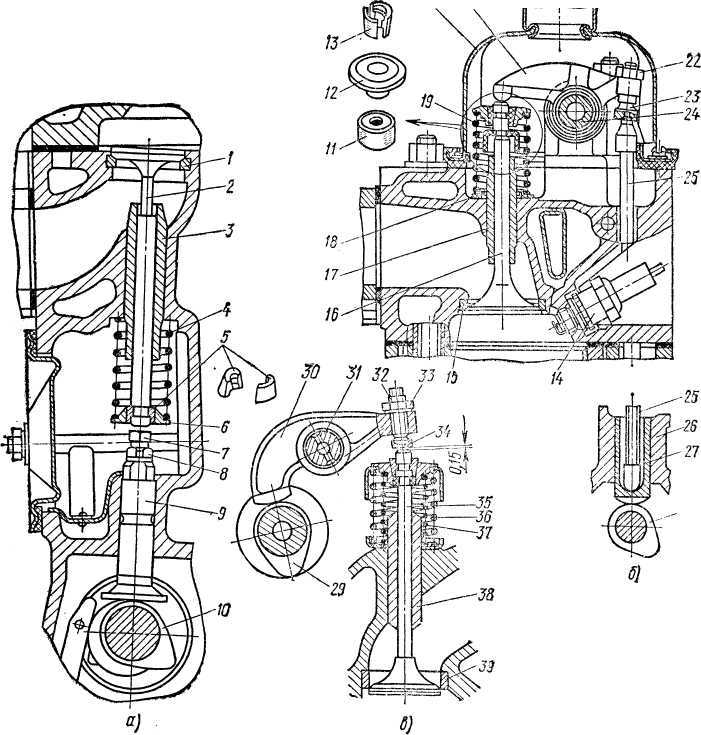

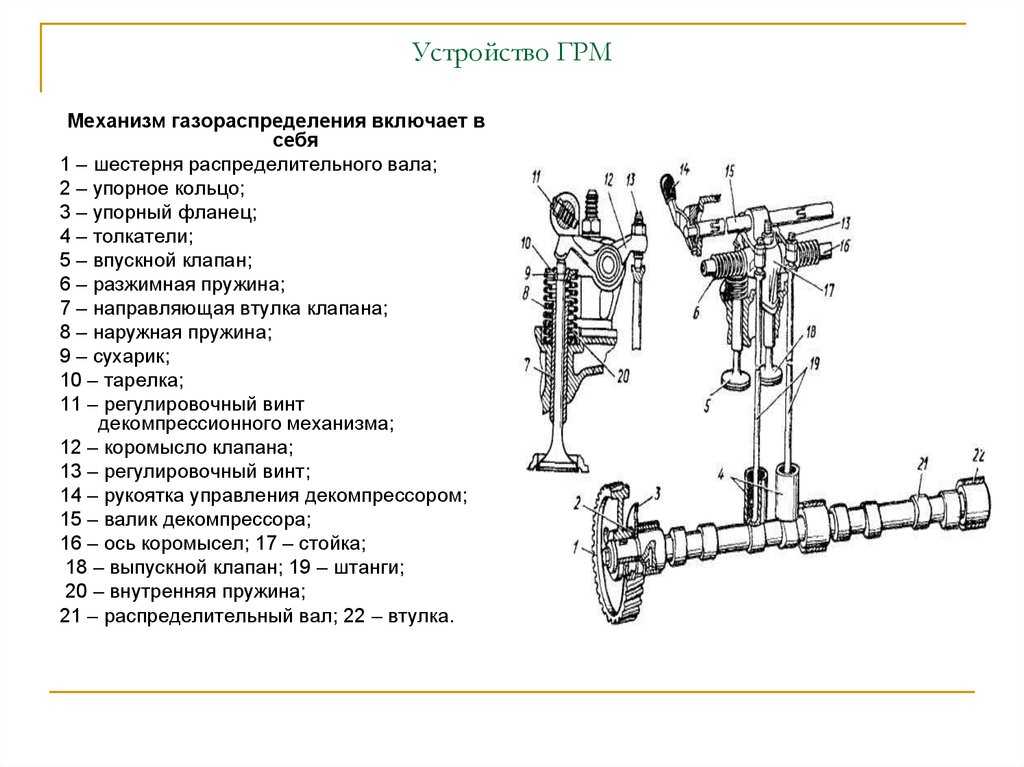

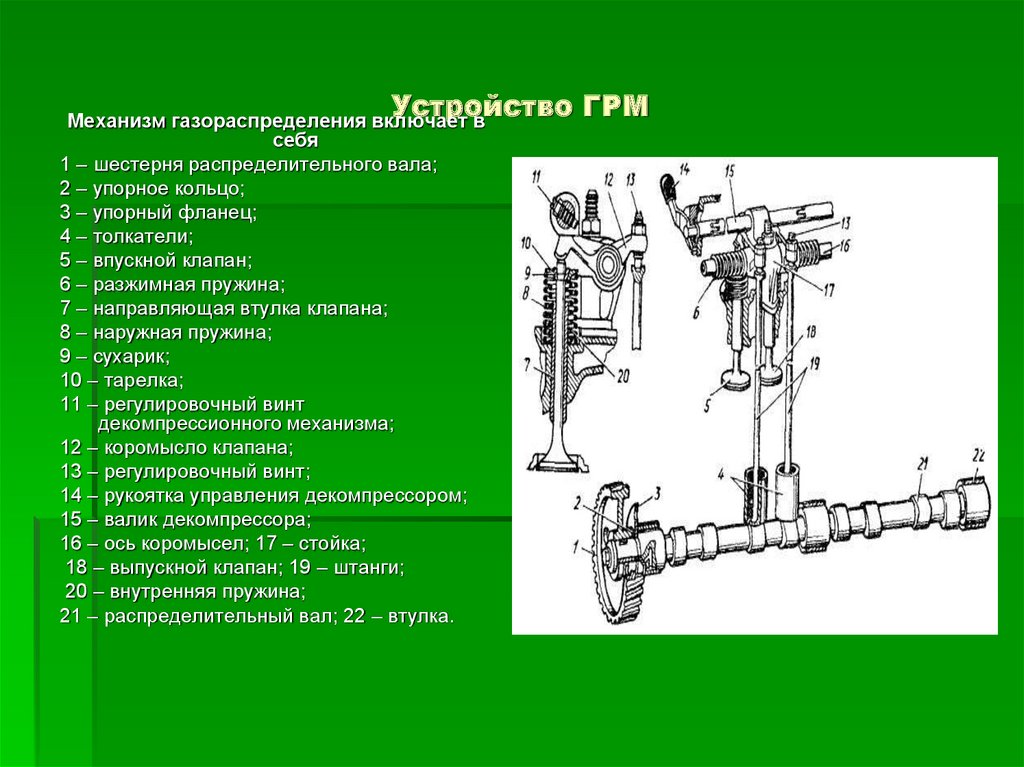

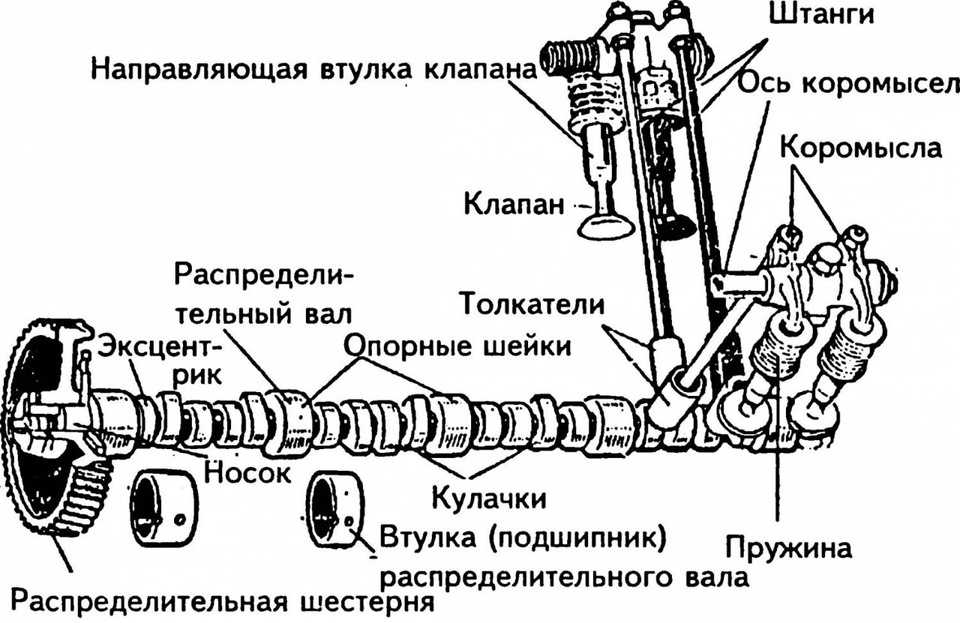

На рисунок 2.21 показан газораспределительный механизм двигателя с нижним расположением распределительного вала и двумя клапанами на цилиндр.

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал стальной, кованый, имеет пять опорных шеек 13, кулачки 15 (впускные и выпускные), шестерню 12 привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его переднему концу ведомую шестерню 10, изготовленную из текстолита.

Она находится в зацеплении с ведущей стальной шестерней 11, установленной на коленчатом валу. Обе шестерни выполнены косозубыми для уменьшения шума и плавной работы. Передаточное отношение шестеренного привода — отношение числа зубьев ведущей шестерни к числу зубьев ведомой шестерни — равно 1:2, т.е. ведомая шестерня 10 имеет в два раза больше зубьев, чем ведущая шестерня 11. Это необходимо для того, чтобы за два оборота коленчатого вала распределительный вал совершал один оборот, обеспечивая за полный цикл двигателя открытие впускного и выпускного клапанов каждого цилиндра по одному разу.

1 — распределительный вал; 2 — клапан; 3, 20 — втулки; 4 — пружина; 5 — коромысло; б — ось; 7 – винт; 8 — штанга; 9 — толкатель; 10— 12 — шестерни; 13 — шейка; 14 — эксцентрик; 15 — кулачок; 16 — сухари; 17, 19 — шайбы; 18 — колпачок

Рисунок – 1.15 Газораспределительный механизм с нижним расположением распределительного вала

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8 передают усилие от толкателей к коромыслам 5. Они изготовлены из алюминиевого сплава и на их концы напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и штанг, в их короткие плечи ввернуты винты 7 для регулировки теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше, чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 77 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями клапанов.

Деталями их крепления являются шайбы 77 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями клапанов.

Газораспределительный механизм работает следующим образом. При вращении распределительного вала его кулачки поочередно набегают на толкатели 9 в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9 через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6, воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в исходное положение под действием пружин, закрывающих также клапаны.

В настоящее время в газораспределительных механизмах двигателей (см. рисунок 1.5) легковых автомобилей для привода впускных и выпускных клапанов находят широкое применение гидравлические толкатели.

Гидравлические толкатели автоматически обеспечивают постоянный (беззазорный) контакт кулачков распределительного вала с клапанами, компенсируют износ сопрягаемых деталей (распределительного вала и клапанной группы) и исключают необходимость регулировки теплового зазора клапанов в эксплуатации.

Гидравлический толкатель (рисунок 1.16) состоит из корпуса, компенсатора и шарикового клапана. В корпусе 2толкателя приварена направляющая втулка 1 в которой стопорным кольцом 3 закреплен компенсатор. Компенсатор состоит из корпуса 4 и поршня 5, между которыми установлена разжимная пружина 7, а в поршне размещен шариковый клапан 6. Внутренняя полость компенсатора заполнена маслом, которое поступает в компенсатор при открытом клапане 6 из корпуса гидротолкателя. В корпус гидротолкателя масло подастся из масляной магистрали головки цилиндров через наружную канавку и отверстие, выполненные в корпусе.

Гидротолкатель каждого клапана установлен между торцом стержня клапана и кулачком распределительного вала в отверстии, расточенном в головке цилиндров.

Гидравлический толкатель работает следующим образом.

При набегании кулачка распределительного вала на толкатель усилие от кулачка передается на торец его корпуса 2, который перемещает поршень 5 компенсатора, преодолевая сопротивление пружины 7. При этом шариковый клапан 6 закрывается и запирает находящееся внутри компенсатора масло, через которое и передается усилие от рас-

пределительного вала к впускному или выпускному клапану, и клапан открывается. При перемещении поршня 5 часть масла из компенсатора через зазор между поршнем и корпусом 4 вытекает в корпус 2 толкателя, и поршень немного вдвигается в корпус 4 компенсатора.

При сбегании кулачка распределительного вала с толкателя пружина 7 прижимает поршень 5 к корпусу 2 толкателя, обеспечивая его беззазорный контакт с кулачком распределительного вала. При этом шариковый клапан б открывается, впускает масло в компенсатор, а впускной или выпускной клапан закрывается.

Фазы газораспределения. Продолжительность открытия впускных и выпускных клапанов, выраженная в градусах угла поворота коленчатого вала относительно мертвых точек, называется фазами газораспределения.

Наивысшие мощностные показатели работы двигателя могуч’ быть достигнуты при наилучшем наполнении цилиндров горючей смесью и наиболее полной их очистке от отработавших газов. Поэтому продолжительность фаз впуска и выпуска установлена больше 180° из-за того, что моменты открытия и закрытия клапанов не совпадают с положениями поршня в верхней и нижней мертвых точках. Так, впускной клапан открывается в конце такта выпуска до прихода поршня в ВМТ с опережением на 12° (рисунок 1.17, а) у двигателей заднеприводных автомобилей ВАЗ и 33° (рисунок 1.17, б) у двигателей переднеприводных автомобилей ВАЗ, а закрывается в начале такта сжатия после прихода поршня в НМТ с запаздыванием соответственно на 40 и 79°. Продолжительность впуска горючей смеси в цилиндры двигателей составляет соответственно 232 и 292°, что обеспечивает наилучшее их наполнение.

Выпускной клапан открывается в конце такта рабочего хода до прихода поршня в НМТ с опережением на 42 и 47°, а закрывается в начале такта впуска после прихода поршня в ВМТ с запаздыванием соответственно на 10 и 17°. Продолжительность выпуска отработавших газов из цилиндров двигателей составляет соответственно 232 и 244°, что обеспечивает наиболее полную их очистку от газов.

В конце такта выпуска и в начале такта впуска происходит перекрытие клапанов, когда оба клапана (впускной и выпускной) открыты одновременно. Продолжительность перекрытия клапанов составляет для рассматриваемых двигателей соответственно 22 и 50°. Перекрытие клапанов длится небольшой промежуток времени и не оказывает влияния на работу двигателей.

В процессе эксплуатации необходимо следить за правильной установкой фаз газораспределения. Она обеспечивается совмещением специальных меток на шкивах распределительного и коленчатого валов и соответствующих меток на двигателе или совмещением меток на шестернях привода. Постоянство фаз газораспределения сохраняется только при соблюдении регулируемых тепловых зазоров в газораспределительном механизме. При увеличении зазоров продолжительность открытия клапанов уменьшается, а при уменьшении — увеличивается.

Постоянство фаз газораспределения сохраняется только при соблюдении регулируемых тепловых зазоров в газораспределительном механизме. При увеличении зазоров продолжительность открытия клапанов уменьшается, а при уменьшении — увеличивается.

1 — втулка; 2, 4 — корпуса; 3 — кольцо; 5 — поршень; 6 — клапан; 7 — пружина

Рисунок – 1.16 Гидравлический толкатель

Рисунок – 1.17 Фазы газораспределения двигателей

Контрольные вопросы

Каково назначение газораспределительного механизма?

Назовите основные части и детали газораспределительного механизма.

Что называется фазами газораспределения? Зачем нужно перекрытие клапанов?

Для чего выполняется регулировка газораспределительного механизма?

10

Газораспределительная система · База знаний по энергетике

Природный газ доставляется из системы передачи конечному потребителю по системе распределения. В отличие от системы передачи, которая транспортирует большие объемы природного газа под высоким давлением, система распределения проходит через города и другие области спроса на газ при гораздо более низком давлении и через трубопровод гораздо меньшего размера — обычно от двух до 24 дюймов в диаметре. Давление обычно колеблется от 60 фунтов на квадратный дюйм (ближе к линии электропередачи) до 1 фунта на квадратный дюйм, когда он достигает дома или малого бизнеса. Это давление важно, потому что приборы, используемые в вашем доме или на работе, не рассчитаны на высокое давление газа. Таким образом, как правило, чем ближе труба подходит к конечному потребителю, тем она меньше и меньше давление. Чаще всего распределительные сети работают при давлении 10 фунтов на квадратный дюйм или более, а последнее снижение давления до 1/4 фунта на квадратный дюйм происходит непосредственно перед счетчиком потребителя.

Упрощенный вид газораспределительной системы

В то время как большинство бытовых и небольших коммерческих клиентов принимают газ при давлении 1/4 фунта на кв. дюйм, более крупные промышленные и коммерческие клиенты могут использовать оборудование, требующее более высокого давления. Независимо от конечного давления подачи, регуляторы используются для снижения давления в системе до приемлемого уровня для различных конечных потребителей, получающих услуги от распределительной системы.

Регулятор природного газа (слева) рядом со счетчиком Системы газораспределения присоединяются к магистральным трубопроводам на межсистемном соединении. На межсистемном соединении находятся счетчики, регуляторы давления газа, а также скрубберы и фильтры, обеспечивающие чистоту газа и отсутствие водяного пара. Если он еще не был закачан выше по течению, распределительная компания введет меркаптан в газ. Меркаптан — безвредный одорант со знакомым запахом тухлых яиц, который у всех нас ассоциируется с природным газом. Поскольку природный газ не имеет естественного запаха, этот одорант добавляется перед подачей газа в распределительную систему, чтобы его можно было обнаружить в случае утечки.

Поскольку природный газ не имеет естественного запаха, этот одорант добавляется перед подачей газа в распределительную систему, чтобы его можно было обнаружить в случае утечки.

Распределительные системы состоят из труб (также называемых магистралями и трубопроводами – см. ниже), небольших компрессоров, которые используются для повышения давления, регуляторов, которые используются для снижения давления, клапанов, которые используются для регулирования расхода, счетчиков, используемых для измерения расхода на каждом местоположение клиента и система SCADA, которая обеспечивает возможность мониторинга, а иногда и удаленного управления компонентами системы распределения. В некоторых случаях распределительные системы также включают в себя локальные хранилища газа.

Во многих областях в настоящее время для строительства некоторых распределительных линий используется пластик или ПВХ. В отличие от стальной трубы, ПВХ гибок, устойчив к коррозии и требует меньших затрат на установку. Но в некоторых случаях сталь по-прежнему используется в местах с большой внешней нагрузкой или высокой вероятностью повреждения третьими лицами. Раньше для распределения использовались чугунные трубы, и в некоторых районах они все еще существуют.

Но в некоторых случаях сталь по-прежнему используется в местах с большой внешней нагрузкой или высокой вероятностью повреждения третьими лицами. Раньше для распределения использовались чугунные трубы, и в некоторых районах они все еще существуют.

Распределительная система состоит из пяти типов трубопроводов:

- Подводящая магистраль — Это труба, которая проходит между соединением с системой передачи и питающей сетью. Сеть питания также может использоваться для прямого подключения к крупному промышленному потребителю или электростанции. Типичное давление находится в диапазоне от 150 до 400 фунтов на квадратный дюйм.

- Питающая магистраль — Это труба, которая соединяет подающую магистраль с распределительной магистралью. Фидерная сеть подключается к питающей сети на регулирующей станции, что снижает относительно высокое давление питающей сети. Типичное давление для фидерной сети находится в диапазоне от 26 до 60 фунтов на квадратный дюйм.

- Магистраль распределительная — Это труба, извивающаяся по всей территории обслуживания, подводящая газ к местам массового потребления. Типичное давление находится в диапазоне от 1 до 25 фунтов на квадратный дюйм.

- Линия обслуживания — это гораздо меньшая линия, которая соединяет дом или предприятие с распределительной сетью, которая может проходить под вашей улицей или тротуаром. Типичное давление составляет от ¼ до 1 фунта на кв. дюйм, но может быть выше для крупных клиентов.

- Топливопровод — Последнее соединение с приборами клиента, топливопровод — это все, что находится за счетчиком LDC и ведет в дом или офис. Он принадлежит и обслуживается владельцем собственности и обычно работает при давлении ¼ фунта на квадратный дюйм или меньше.

Введение в газораспределение | Свагелок

Понимание промышленных газораспределительных систем

Технический документ, посвященный проектированию, эксплуатации и техническому обслуживанию газораспределительных систем (ГРС) промышленного класса.

СВЯЖИТЕСЬ С СПЕЦИАЛИСТОМ ПО РАСПРЕДЕЛЕНИЮ ГАЗА СЕГОДНЯ

Основной целью этого документа является изучение и выделение факторов, которые наиболее непосредственное влияние на проектирование, эксплуатацию и техническое обслуживание газовой промышленности промышленного класса. системы распределения.

Мы изучаем, как и почему GDS часто представляют собой широкие возможности для операционных улучшение. Для объектов, внедряющих новые системы, «сделать все правильно в первую очередь». время» — это работа, требующая специальных знаний и опыта для оптимизации окупаемости инвестиций. Для объектов, использующих устаревшие системы, недостатки производительности часто увеличивают связанные с этим расходы и риски, связанные с неизменной работой, до неуправляемых размеров.

Чтобы лучше сформулировать проблемы, обычно связанные с надежным газораспределением, в этом техническом документе основное внимание уделяется проблемам лаборатории, площадки и

менеджеры по надежности, отвечающие за обеспечение доставки газа для различных приложений без незапланированных перерывов.

В документе также рассматриваются темы, важные для проектировщиков и инженеров, занимающихся проектированием и спецификацией систем, критически важных для производительность инженерных бригад. Кроме того, мы решим проблемы аналитических приборов и менеджеров операций, доверенных с сохранением операционных целей, таких как пропускная способность, выход и рентабельность.

Узнайте больше о системах газораспределения

Введение в газораспределительные системы

Что такое газораспределительные системы?

Газораспределительные системы представляют собой взаимосвязанные наборы специализированных компонентов, включая регуляторы, шланги, трубки, фитинги, коллекторы и клапаны, которые подают газ от одного или нескольких источников высокого давления к назначенным точкам использования.

Где они используются?

Объекты, которые регулярно используют значительные объемы технического газа, управляют его

доступ из точек использования с помощью GDS. Примеры объектов, которые обычно

использовать GDS, включая:

Примеры объектов, которые обычно

использовать GDS, включая:

- Лаборатории на местах (например, проверка проб)

- Промышленные операции (например, укрытия для анализаторов)

- Научно-исследовательские учреждения (например, коммерческие НИОКР, государственные учреждения, университетские учреждения)

- Химические и газовые компании (например, нефть, упаковка)

- Медицинские учреждения

Почему они используются?

Объекты, использующие GDS, могут признать существенную ценность этих систем в четырех категориях производительности:

Как они используются?

В дополнение к простой функции предоставления дискретных точек доступа к управляемому газоснабжению, важность GDS заключается в поддержке критических рабочих функций, включая возможность: без опасных утечек

Преодоление проблем газораспределения

Устаревшие системы в сравнении с новыми системами

При проектировании надлежащей эксплуатации и технического обслуживания

система газораспределения, полезно сравнить задачи

встречались при поддержке устаревшей GDS — возможно, одна

установлен до пребывания в должности команды, работающей в настоящее время

и поддерживать его — в отличие от требований новых установок. Несмотря на то, что между этими двумя категориями существует сходство,

различия могут потребовать изменения приоритета и акцента в

решение проблем с производительностью и обслуживанием.

Несмотря на то, что между этими двумя категориями существует сходство,

различия могут потребовать изменения приоритета и акцента в

решение проблем с производительностью и обслуживанием.

Унаследованные системы

Инженеры, менеджеры и техники, ответственные за эксплуатацию и обслуживание унаследованных GDS часто сталкиваются с препятствиями, возникающими в первую очередь из-за их происхождения и конструкции. В во многих случаях система была предоставлена поставщиком газа бесплатно для клиента. Пока удобно, эти системы могут быть не оптимизированы для долгосрочной работы на основе потребности конкретных приложений. Проблемы могут возникнуть из-за:

- Универсального подхода

- Ограниченные возможности выбора компонентов

- Предусмотренная подверженность фитингов износу во время периодического обслуживания

- Выбор материала, который соответствует минимальным нормативным и эксплуатационным требованиям

- Ограниченная поддержка по оптимизации и устранению неполадок

Без точной документации даже устаревшие системы с хорошо продуманными спецификациями

может поставить поддержку и оперативные группы с проблемами. В частности, старые конструкции

как правило, имеют неадекватную маркировку и менее интуитивны, чем их современные аналоги. Без

соответствующей диаграмме, может быть трудно быть уверенным, что даже плановое техническое обслуживание или

ремонт не оставит систему в состоянии ухудшения работоспособности или даже полного

дисфункция.

В частности, старые конструкции

как правило, имеют неадекватную маркировку и менее интуитивны, чем их современные аналоги. Без

соответствующей диаграмме, может быть трудно быть уверенным, что даже плановое техническое обслуживание или

ремонт не оставит систему в состоянии ухудшения работоспособности или даже полного

дисфункция.

Эти проблемы могут усугубляться, когда функция системы выходит за рамки ее первоначальный объем с добавлением более новых компонентов — часто от поставщиков, отличных от те, которые использовались в первоначальном проекте. Совокупный эффект этих опасений может оставить инженеров и менеджеры с устойчивым чувством, что они унаследовали чужое неуправляемые проблемы. Как следствие, даже усилия по обнаружению утечек и ремонту могут закончиться отодвинуты на второй план или лишены приоритета из-за неопределенности результата или ожидаемых затрат.

Новые системы

Изучив некоторые проблемы, связанные с эксплуатацией устаревших систем распределения, давайте рассмотрим требования к производительности. связанных с проектированием новой системы. Понимание этих требований, которые применяются как к устранению унаследованных проблем, так и к

правильная спецификация новых систем поможет определить, как лучше всего обеспечить надежность и производительность обеих систем.

связанных с проектированием новой системы. Понимание этих требований, которые применяются как к устранению унаследованных проблем, так и к

правильная спецификация новых систем поможет определить, как лучше всего обеспечить надежность и производительность обеих систем.

Для каждой из четырех категорий, в которых должны работать хорошо спроектированные GDS (безопасность, экономия ресурсов, время безотказной работы и стоимость), производительность может быть улучшена за счет усилий, прилагаемых в трех основных областях улучшения: тематическое образование, правильный компонент. Подбор и профессиональная консультация.

Повышенная безопасность

Независимо от горючести или воспламеняемости любой газ, выходящий из

распределительная система представляет собой потенциальный риск для безопасности. Даже инертные газы, такие как

азот может представлять опасность удушья, поскольку атмосферный кислород

уровни могут смещаться до опасной степени в закрытых помещениях. Токсичный

а реактивные газы представляют еще большую угрозу при утечке.

Токсичный

а реактивные газы представляют еще большую угрозу при утечке.

Арматура и противопожарная защита

Пожар становится очень серьезной опасностью везде, где три ингредиента, необходимые для горения присутствуют в одном и том же месте: топливо, тепло и кислород (как показано на диаграмме «огненный треугольник»). Пока удаление любого из трех ингредиентов предотвратит возгорание, всегда необходимо соблюдать осторожность при распределении газа Что касается возможных пожаров. Например, необнаруженные концентрации водорода или кислорода из негерметичных фитингов. могут создавать опасные условия возгорания.

Везде, где это возможно, следует проводить программы обучения и информирования о пожарах.

доступны проектировщикам систем, менеджерам и пользователям. Правила и лучшие

практика, связанная с распределением конкретных газов, всегда должна

тщательно изучены и включены в политики и руководящие принципы, наряду с

регулярные проверки их практики — для обеспечения надлежащего обращения с опасными

вещества. Лица, ответственные за проектирование системы распределения, должны быть

обучены правильному обращению со всеми потенциально вредными газами и должны отметить

проектные документы, указывающие, где и почему были предусмотрены средства безопасности.

заложены в конструкцию системы.

Лица, ответственные за проектирование системы распределения, должны быть

обучены правильному обращению со всеми потенциально вредными газами и должны отметить

проектные документы, указывающие, где и почему были предусмотрены средства безопасности.

заложены в конструкцию системы.

При выборе хорошо спроектированных фитингов, более устойчивых к износу, вероятность

утечки могут быть заметно уменьшены, тем самым снижая риски, обычно связанные с

распределение как реактивных, так и инертных газов. Выбор регуляторов давления, которые

правильный размер и состав материала для предполагаемых применений также могут решить

риски, связанные с условиями избыточного давления. Тщательный отбор этих компонентов

будет способствовать не только обеспечению безопасности и здоровья персонала, но и

также может снизить возможную подверженность вторичным рискам: нормативным штрафам и/или

негативная огласка, связанная с неисправностью системы. Правильный выбор компонентов также

вносит существенный вклад в производительность и долговечность системы.

Чтобы полностью решить вопросы безопасности, профессионалы, специализирующиеся на потенциальных Опасности, связанные с газораспределением, следует учитывать при проектировании и реализации системы. Когда имеешь дело с унаследованных распределительных систем, в частности, для определить, классифицировать и расставить приоритеты любых возможных опасностей.

Экономия времени и ресурсов

Точный, предсказуемый и надежный контроль давления во всей системе основные средства, с помощью которых хорошо спроектированная GDS может способствовать эффективному использованию ресурсы объекта. Несоответствие компонентов управления давлением часто приводит к низкая эффективность системы, повышенная потребность в устранении неполадок и негативное влияние на качество или результат процесса.

Поведение компонентов системы

Функциональное понимание того, как различные регуляторы взаимодействуют для поддержания давления

во всей GDS имеет жизненно важное значение для правильного проектирования системы. Хотя GDS обычно рассматриваются как не более чем наборы

клапаны с несколькими трубками, чтобы соединить их с газовыми баллонами, правда гораздо сложнее и иногда является предметом радикальных

недоразумение. Например, рассмотрим явление, известное как «эффект давления подачи» (SPE).

Хотя GDS обычно рассматриваются как не более чем наборы

клапаны с несколькими трубками, чтобы соединить их с газовыми баллонами, правда гораздо сложнее и иногда является предметом радикальных

недоразумение. Например, рассмотрим явление, известное как «эффект давления подачи» (SPE).

Когда баллон со сжатым газом выбрасывает свое содержимое в распределительную систему с регулируемым давлением, давление на входе также падает. Если на вопрос, каково ожидаемое влияние на давление на выходе, типичный ответ предполагает соответствующее падение давления на выходе. тот конец системы.

Однако при ТФЭ происходит обратное: давление на входе падает в ответ на

опорожнение цилиндра, давление на выходе вместо этого повышается —

противоречивый результат, который часто удивляет людей. Понятно, без работы

знание SPE, явление может привести к путанице, даже порождая

уверенность в том, что один или несколько компонентов системы вышли из строя.

Устранение неполадок выполняется напрасно, а время тратится впустую.

Для противодействия SPE можно использовать несколько подходов, один из которых заключается в простом ручном сброс давления на выходе до желаемого уровня в ответ на эффект. Однако такой подход является неэффективным и громоздким во всех приложениях, кроме малоиспользуемых.

Одной из альтернатив ручному сбросу является выбор и установка «сбалансированного тарельчатого клапана». регулятор давления — тот, в котором компенсирующее выходное давление используется для противодействия эффект падения входного давления на специально разработанном тарельчатом узле.

Другой альтернативой является включение второго регулятора давления — либо встроенного в первый, либо с обоими регуляторами, содержащимися в единый встроенный корпус — для противодействия SPE в регуляторе выше по потоку с инверсией его основного эффекта нижестоящим регулятором регулятор. Эта конфигурация известна как двухступенчатая регулировка.

На примере SPE легко понять, почему понимание работы регулятора давления имеет решающее значение для правильной конструкции GDS. Подобные соображения важны и для понимания роли других компонентов, таких как регуляторы обратного давления, которые,

при неправильной интеграции может непреднамеренно ухудшить или свести на нет работу других регуляторов в системе. Обучающие программы

предоставляемые лидерами отрасли и преподавателями, могут быть эффективно использованы для надлежащего ознакомления инженеров и менеджеров с конструкцией и функциями

соображения такого характера.

Подобные соображения важны и для понимания роли других компонентов, таких как регуляторы обратного давления, которые,

при неправильной интеграции может непреднамеренно ухудшить или свести на нет работу других регуляторов в системе. Обучающие программы

предоставляемые лидерами отрасли и преподавателями, могут быть эффективно использованы для надлежащего ознакомления инженеров и менеджеров с конструкцией и функциями

соображения такого характера.

Помимо понимания работы регуляторов давления, также важно ознакомиться с их работой характеристики. Они выражаются в виде графиков, известных как «кривые потока».

Кривые расхода

Регуляторы давления. Клапаны, расположенные ниже по потоку, регулируют поток — объемная мера газа, проходящего через регулятор каждую секунду.

У каждого регулятора есть соответствующая кривая расхода, которая описывает, насколько эффективно регулятор может поддерживать давление на выходе (ось Y на

график) в ответ на изменения расхода (ось X на графике), происходящие при открытии и закрытии клапанов. Как видно на схеме,

зависимость между расходом и поддерживаемым выходным давлением обратно пропорциональна: когда расход увеличивается, выходное давление уменьшается и

наоборот.

Как видно на схеме,

зависимость между расходом и поддерживаемым выходным давлением обратно пропорциональна: когда расход увеличивается, выходное давление уменьшается и

наоборот.

Внимательное изучение графика показывает, что существует широкий диапазон по оси X, где изменения потока приводят к относительно плавным (или «сплющенный») изменяется на поддерживаемое давление. Эта область представляет собой «идеальный рабочий диапазон» регулятора, условия системы при котором он может наиболее эффективно контролировать выходное давление. Склон этой области называют «провисанием» с совершенно ровным, горизонтальная линия является гипотетическим, но реально недостижимым идеалом.

Существуют также диапазоны на обоих концах кривой, где даже небольшие изменения расхода приводят к резким изменениям поддерживаемого давления.

В крайнем левом углу графика крутая область кривой известна как «падение нагрузки на сиденье» или «блокировка», диапазон очень низкого расхода в

что нижний клапан почти закрыт. В дальней правой части графика крутой участок кривой известен как «задавленный».

расход», диапазон высокого расхода, при котором нижний клапан находится в полностью открытом положении или почти полностью открыт. Это области потока, в которых

регулятор не может надежно контролировать давление.

В дальней правой части графика крутой участок кривой известен как «задавленный».

расход», диапазон высокого расхода, при котором нижний клапан находится в полностью открытом положении или почти полностью открыт. Это области потока, в которых

регулятор не может надежно контролировать давление.

Путем выбора соответствующей кривой расхода для данного «установочного давления» (давления, при котором регулятор начинает работать) и применения регулировка температуры, давления на входе и удельного веса используемого газа, ожидаемые потребности в расходе могут быть использованы для выберите регуляторы, которые будут надежно поддерживать желаемое давление.

Выбор компонентов

После того, как будут определены желаемые рабочие характеристики (т. е. расход в зависимости от давления), можно выбрать подходящие регуляторы давления для использования в любой из четырех категорий настраиваемых подсистем газовых панелей, которые обычно составляют хорошо работающую GDS.

- вход источника

- автоматическое переключение

- регулятор давления первичного газа

- точка использования

Вход источника

Вход источника – «начало» системы, точка

у которых источники газа высокого давления, часто в виде

баллоны под давлением, подаются в ГРС. Это может быть

настроен — вместе с соответствующими вспомогательными компонентами

такие как фильтры, шланги/трубки и т. д. — для одного или нескольких входов

источники, варьирующиеся по форм-фактору от одиночных панелей до

увеличенный коллектор, вмещающий несколько цилиндров.

Это может быть

настроен — вместе с соответствующими вспомогательными компонентами

такие как фильтры, шланги/трубки и т. д. — для одного или нескольких входов

источники, варьирующиеся по форм-фактору от одиночных панелей до

увеличенный коллектор, вмещающий несколько цилиндров.

Автоматическое переключение

Система автоматического переключения плавно переключается с одного источника газа на другой для обеспечения бесперебойной подачи. Это достигается за счет смещенных уставок двух регуляторов давления, что позволяет системе продолжать работать в качестве основного газа. источник изменен.

Регулятор давления первичного газа

Регулятор давления первичного газа находится в «середине» системы и обеспечивает начальное снижение давления для газов высокого давления питается от входа источника. Это может быть одноступенчатый или многоступенчатый регулятор (регуляторы) давления, который регулирует подачу газа на выходе. системные сегменты.

Панель в месте использования

Панель в месте использования представляет собой «конец линии», критический конечный этап, на котором газ с регулируемым давлением подается в приложение

поддерживается ГДС. Панели в месте использования обычно, как минимум, снабжают операторов регулятором давления, манометром и изоляцией.

клапан для точной регулировки давления в соответствии с потребностями применения.

Панели в месте использования обычно, как минимум, снабжают операторов регулятором давления, манометром и изоляцией.

клапан для точной регулировки давления в соответствии с потребностями применения.

Рекомендации, предоставленные профессионалами, специализирующимися на разработке систем газораспределения, могут быстро вселить уверенность в процесс правильного понимания и выбора регуляторов давления. Регулируя давление «с первого раза», ненужные затраты ресурсов, включая материалы для тестирования, ресурсы проектирования и рабочие часы, сведены к минимуму.

Профессиональная консультация также может быть полезна для правильной настройки и/или подбора аксессуаров для выбранных компонентов. Например, исходные входы могут потребоваться специальные соединительные компоненты — часто с использованием специального состава материалов — при работе с высоким давлением или опасными средами. газы (например, кислород).

Увеличение времени безотказной работы

Одной из практических областей, в которой можно легко понять ценность GDS, является ее вклад

до времени безотказной работы. Благодаря интеграции высокопроизводительных, высококачественных и не требующих особого обслуживания

компоненты в конструкцию системы, подача газа с регулируемым давлением в критические

приложения, такие как анализаторы, могут работать практически без незапланированного перерыва.

Благодаря интеграции высокопроизводительных, высококачественных и не требующих особого обслуживания

компоненты в конструкцию системы, подача газа с регулируемым давлением в критические

приложения, такие как анализаторы, могут работать практически без незапланированного перерыва.

Обучение проектировщиков и менеджеров систем работе с регуляторами давления позволяет интуитивно понятное понимание функциональности компонентов, обеспечивающее бесперебойную непрерывность потока газа даже при замене источников. Кроме того, путем надлежащего обучения проектировщиков систем и менеджеров по широте характеристик компонентов, они будут оснащены для включать компоненты, требующие менее частого автономного обслуживания.

Один компонент, который легко способствует бесперебойной

операция представляет собой переключение, особенно автоматическое

переключение. Переключатель представляет собой специализированную входную панель, которая

позволяет подключить два источника газа к распределительной

системы таким образом, что когда один цилиндр выбрасывает свое содержимое,

другой немедленно привлекается для обеспечения непрерывности обслуживания. Автоматическое переключение выполняет эту замену источника

без необходимости ручного вмешательства.

Автоматическое переключение выполняет эту замену источника

без необходимости ручного вмешательства.

Консультируясь со специалистами, специализирующимися в области проектирования и работа систем газораспределения, четкая картина вопросов может быть разработано влияние на время безотказной работы. Работаю с опытные и хорошо подготовленные специалисты для выявления и классификации компонентов в соответствии с их вкладом в время безотказной работы позволяет дизайнеры, чтобы лучше сосредоточиться на функциях, которые уменьшают потребность в частое обслуживание.

Снижение затрат

Важно отметить, что хорошо спроектированная GDS может снизить эксплуатационные расходы. Как отмечалось ранее, выбор высоконадежных компонентов, использующих

материалы, подходящие для применения, могут значительно снизить частоту текущего обслуживания и осмотра, а также уменьшить

вероятная потребность в незапланированном обслуживании. Кроме того, использование надлежащей фильтрации в сочетании с точным контролем давления может помочь гарантировать, что

выход приложения не зависит от загрязнения или отклонения от спецификаций процесса.

Надлежащее обучение может помочь менеджерам и проектировщикам систем лучше согласовать свои усилия с аспектами работы системы, которые влияют расходы. Понимание того, как такие вопросы, как встроенная фильтрация и материаловедение потенциально может повлиять на производительность системы и Последующее качество может помочь избежать незапланированных расходов. Дизайн варианты, такие как модульные панели, которые включают в себя минимальную резьбу соединений, может уменьшить потенциальные точки утечки, которые могут повлиять на общие затраты. Обучение различным аспектам материаловедения связанных с газораспределением, также поможет избежать расходов, возникающих от неправильного использования материала.

Компоненты, выбранные для включения в систему распределения

всегда следует выбирать с учетом проверенной долговечности и

тщательно подобраны к ожидаемым рабочим характеристикам и требованиям к материалам. Кривые потока, например, изменяются

значительно ухудшается, когда регулятор давления используется с давлением на входе, на которое он не рассчитан. Кроме того, некоторые газы

следует использовать только с компонентами подходящего химического состава, которые точно соответствуют ожидаемой температуре и источнику

давления.

Кроме того, некоторые газы

следует использовать только с компонентами подходящего химического состава, которые точно соответствуют ожидаемой температуре и источнику

давления.

Заключение

Когда речь идет о газораспределительных системах, каждое хорошее решение — это индивидуальное решение. Будь то разработка новой GDS или исправление устаревшей системы, необходимо уделить особое внимание инфраструктуре и эксплуатационным проблемам, уникальным для приложения.

Понимание нюансов различных конфигураций и компонентов GDS может помочь организациям повысить безопасность, сохранить ресурсы, увеличить время безотказной работы и, в конечном счете, снизить затраты.

Даже имея в наличии компоненты самого высокого качества, потребность в расходе любого приложения в сочетании с взаимодействием между

источникам, регуляторам давления различных типов и выходным точкам применения требуется доскональное знание функции GDS до

разработка решения, которое работает хорошо и устойчиво.