Назначение и устройство коленчатого вала понятными словами о детали | 🚘Авто Новости Онлайн

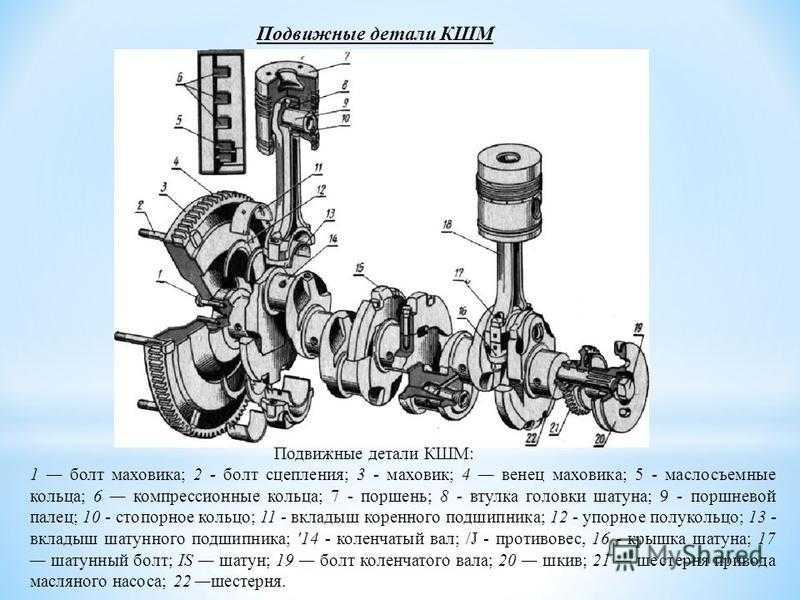

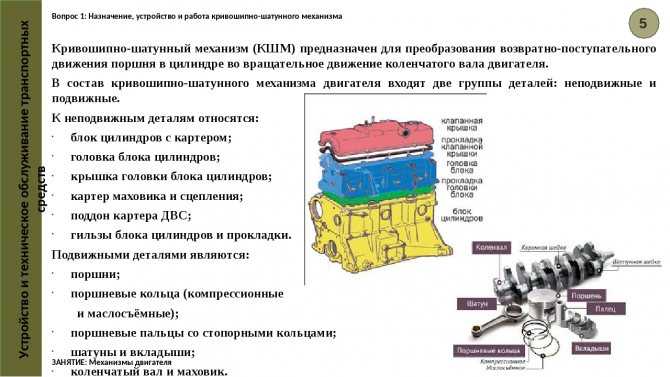

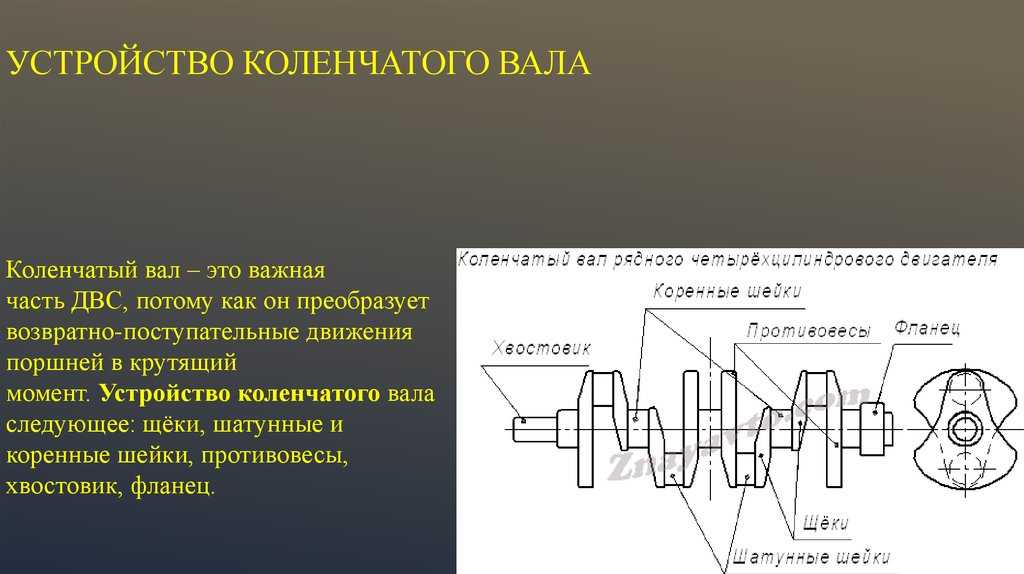

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Содержание

- 1 Назначение и устройство коленчатого вала – основные узлы

- 2 Из чего состоит коленвал – вспомогательные механизмы

- 3 Как работает коленвал – взгляд изнутри

Назначение и устройство коленчатого вала – основные узлы

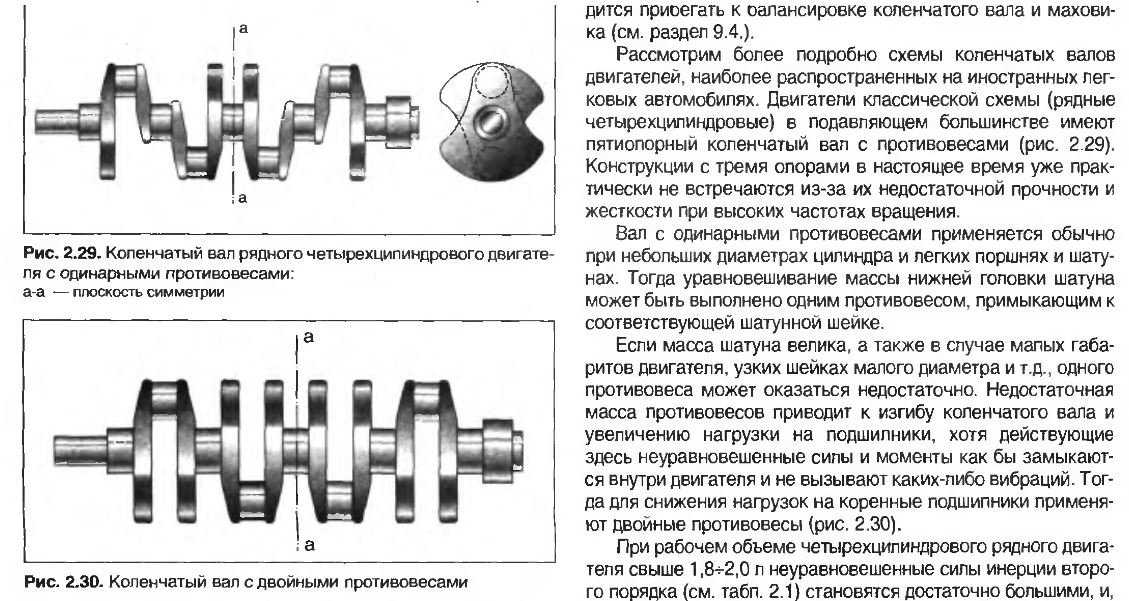

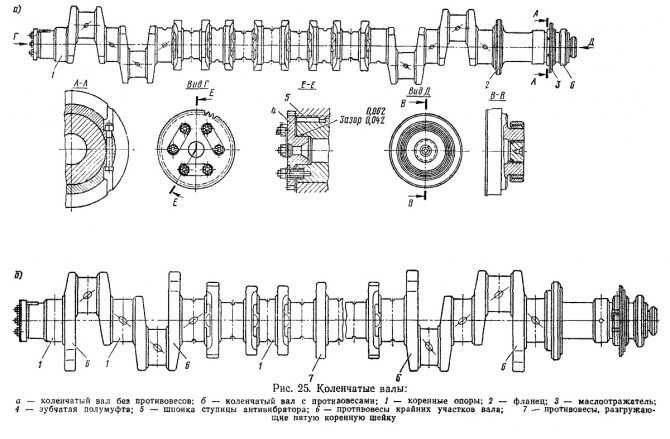

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

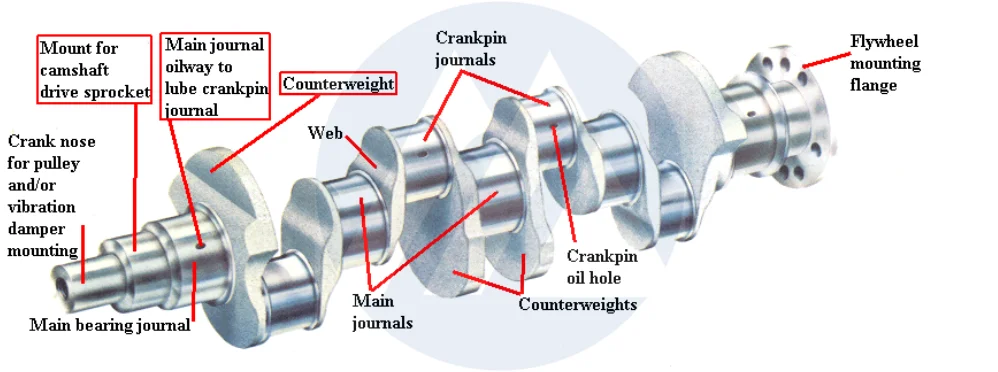

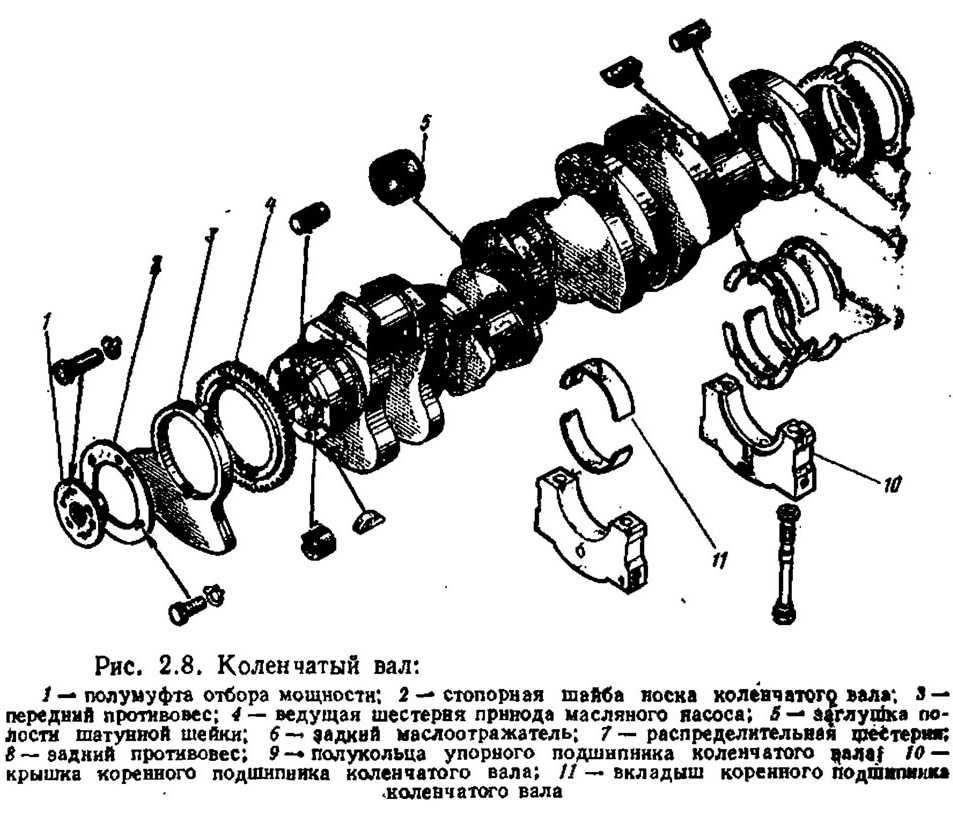

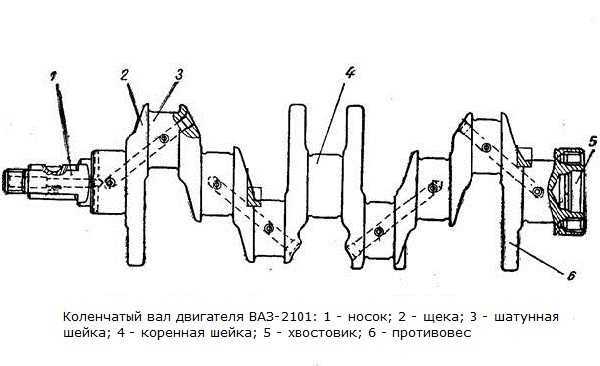

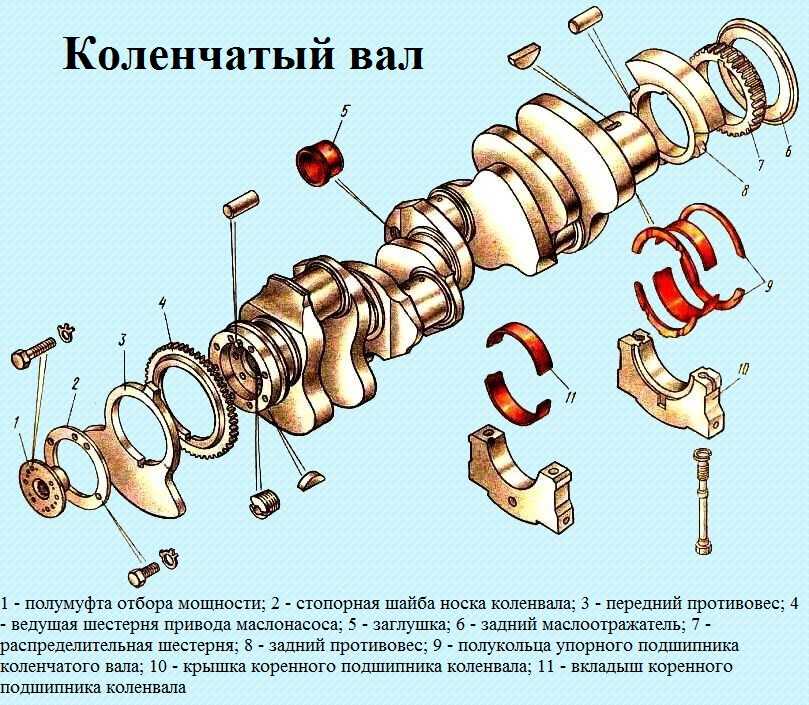

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Источник

Поделиться в социальных сетях

Вам может понравиться

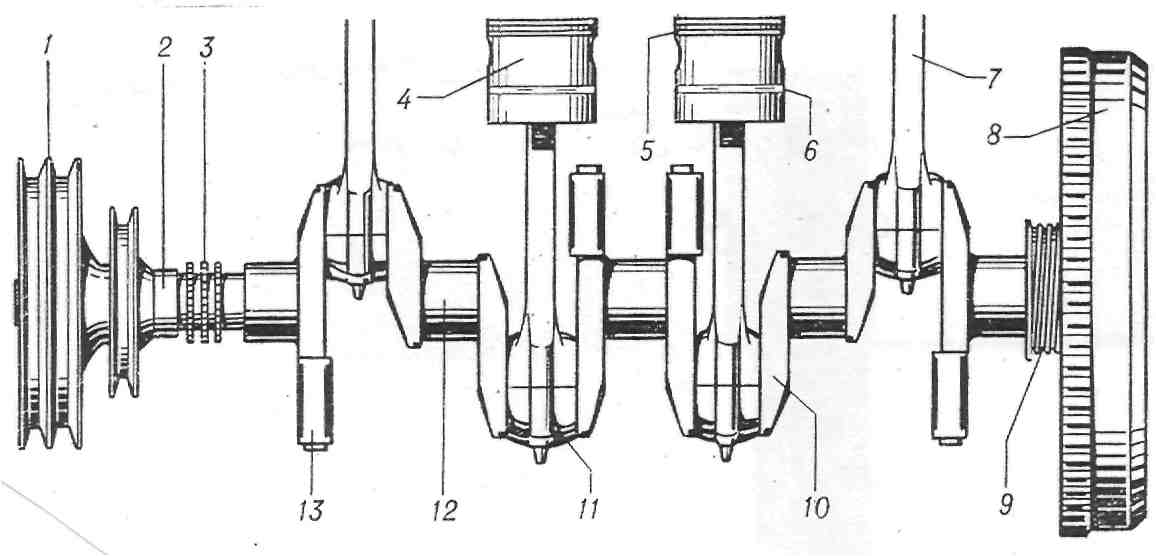

Коленчатый вал судового двигателя.

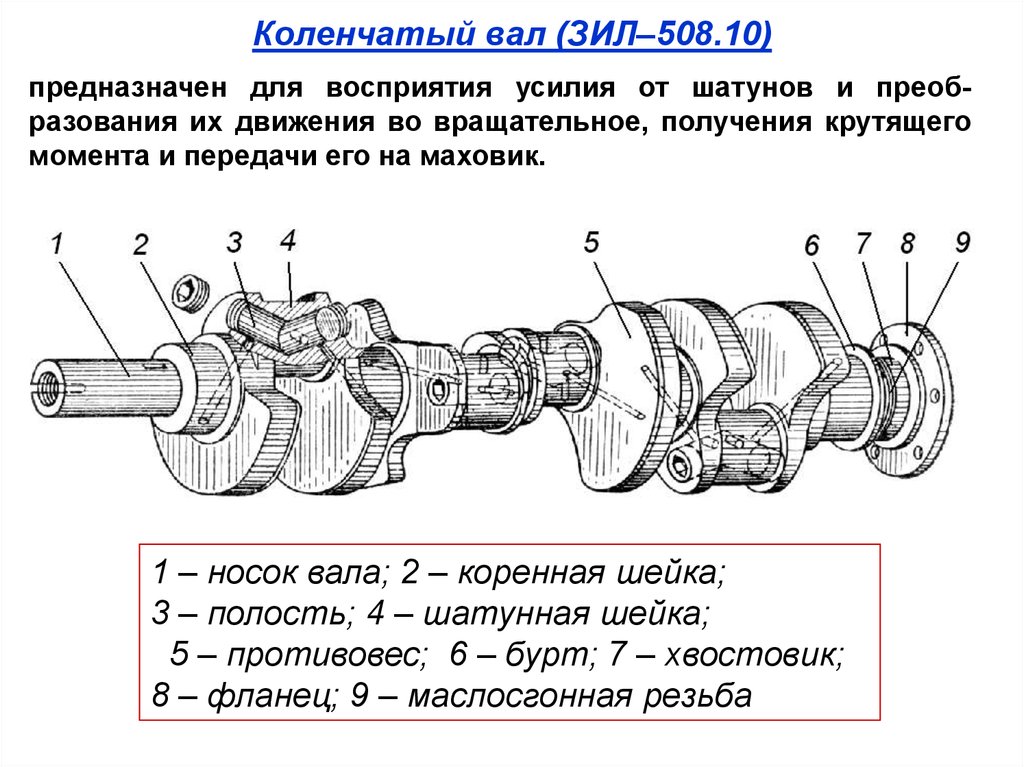

Одной из наиболее ответственных и трудоемких в изготовлении деталей судового дизеля является коленчатый вал. Посредством его осуществляется связь всех кривошипно-шатунных механизмов. Назначение коленчатого вала-суммирование набегающих моментов и передача их результирующего значения потребителю энергии.

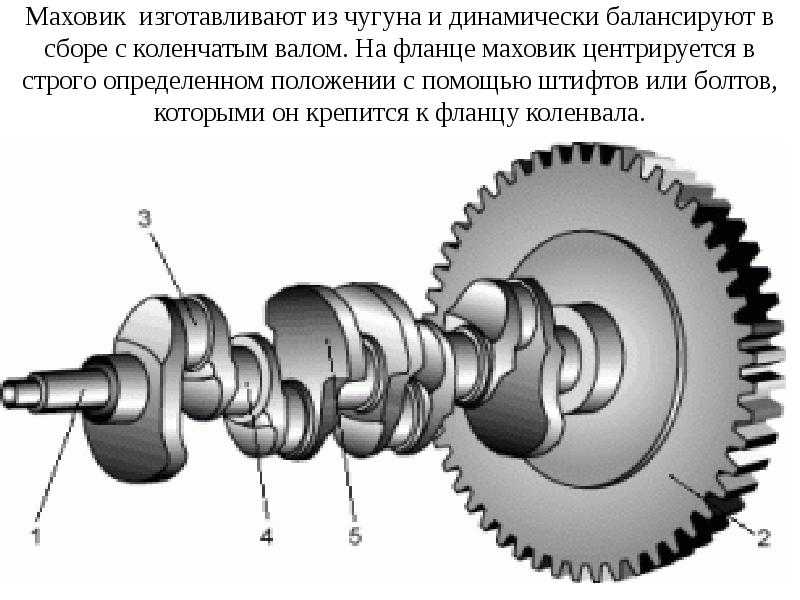

Конструкция коленчатого вала дизельного двигателя, во многом, определяется размерами дизеля и зависит от числа и расположения цилиндров, порядка вспышек и уровня неуравновешенности. В многоцилиндровом дизельном двигателе коленчатый вал состоит из колен. Дополнительно в группу коленчатого вала входят: маховик, ведущая шестерня (звездочка) привода распределительного вала, демпфер, гребень упорного подшипника, фланец отбора мощности, а также ряд мелких деталей. В свою очередь элементами колена являются: шатунная шейка, две щеки, половины соседних рамовых (коренных) шеек, противовесы. В судовых дизелях применяются исключительно полноопорные валы. Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

В судовых дизелях применяются исключительно полноопорные валы. Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

При назначении геометрических параметров элементов колена исходят из того, что они должны обеспечивать прочность, жесткость и износостойкость коленчатого вала. Последнее обстоятельство вынуждает увеличить диаметр и уменьшать длину шеек. В новых судовых дизельный двигателях диаметр шеек приближается к диаметру цилиндра, а отношение длины шейки к ее диаметру составляет 0,3-0,5. Для шатунной шейки в V — образных двигателях с рядомстоящими шатунами это отношение лежит в пределах 0,5-0,6. Рамовые и шатунные шейки обычно делают одного диаметра. С целью уменьшения центробежных сил, облегчения вала и повышения его выносливости шейки часто выполняют полыми. В результате этого снижаются напряжения в местах сопряжения шеек и щек. Если полости шеек используются в качестве магистрали подачи масла к подшипникам коленчатого вала, то они должны быть закрыты заглушками. Конструкции заглушек весьма разнообразны. Иногда полости шеек выполняют роль сепараторов масла.

Конструкции заглушек весьма разнообразны. Иногда полости шеек выполняют роль сепараторов масла.

В тронковых и реже в крейцкопфных дизельных двигателях масло для смазки подшипников коленчатого вала подается через сверления в шейках. Отношение диаметра смазочного отверстия к диаметру шейки составляет 0,05-0,11. Из конструктивных соображений масляный канал сверлят, как правило, под углом к оси шейки, что приводит к увеличению концентрации напряжений. По этой причине не рекомендуется делать угол наклона сверления более 30 градусов. Выходы масляных отверстий обязательно закругляют радиусом не менее 0,25 диаметра сверления и тщательно шлифуют.

Щеки коленчатого вала двигателя отличаются многообразием конструктивных форм. Наибольшее распространение получили прямоугольные, трапецеидальные, круглые щеки. Последние находят применение главным образом в валах ВОД дизельного двигателя. Часть материала щек в районе шатунной шейки обычно срезают. Благодаря этому уменьшаются неуравновешенно вращающаяся масса колена. На стадии эскизного проектирования толщиной и шириной щеки задаются. У коленчатых валов судовых дизелей ширина щеки b=(0,9-1,5)D, а толщина зависит от отношения S/D. Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

На стадии эскизного проектирования толщиной и шириной щеки задаются. У коленчатых валов судовых дизелей ширина щеки b=(0,9-1,5)D, а толщина зависит от отношения S/D. Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

Галтели (места сопряжения шеек со щеками) являются ярко выраженными концентраторами напряжений. Их следует выполнять с возможно большим радиусом закругления R. Экспериментально установлено, что при увеличении R с 5 до 7 мм предел выносливости возрастает на 30%. В судовых дизельных двигателях R=(0,05-0,1)d, где d — диаметр шейки. Вместе с тем, увеличение радиуса галтели неизбежно вызывает рост длины шейки. Сохранить длину шейки и одновременно уменьшить концентрацию напряжений можно за счет конструктивного совершенствования галтели. Рекомендуется выполнять галтели с поднутрением в шейку и щеку. Однако такие галтели ослабляют сечение в месте концентрации напряжений, в результате повысить прочность в целом не удается. Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

Однако такие галтели ослабляют сечение в месте концентрации напряжений, в результате повысить прочность в целом не удается. Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

Противовесы устанавливаются для разгрузки рамовых подшипников от действия центробежных сил, уравновешивания моментов сил инерции вращающихся и поступательно движущихся масс, а также для уменьшения внутренних перерезывающих сил и изгибающих моментов в остове двигателя. Чаще всего противовесы изготавливают в виде цилиндрических сегментов. Объясняется это тем, что такая форма дает наибольшее удаление центра массы противовеса от оси коленчатого вала, а поэтому требует меньшей массы. Противовесы крепят к щекам при помощи шпилек, которые растягиваются центробежной силой. Иногда для разгрузки шпилек делают зубчатое соединение противовеса со щекой. Относительное расположение колен выбирают таким образом, чтобы обеспечить равномерное чередование вспышек, естественное уравновешивание двигателя, минимальную нагрузку рамовых подшипников и умеренные амплитуды колебаний коленчатого вала. Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

Относительное расположение колен выбирают таким образом, чтобы обеспечить равномерное чередование вспышек, естественное уравновешивание двигателя, минимальную нагрузку рамовых подшипников и умеренные амплитуды колебаний коленчатого вала. Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

В зависимости от числа колен и их размеров коленчатые валы судовых дизелей изготавливают цельными или состоящими из двух частей, которые стыкуются между собой при помощи фланцевого соединения. Заготовки валов получают ковкой или штамповкой. Так как трудоемкость этих методов прогрессирует по мере увеличения размеров поковки, в последнее время взамен их используют гибку с высадкой. При такой обработке цилиндрический вал подвергается пластической деформации изгибу и осевому сжатию в месте формирования колена. В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

Заготовки валов получают ковкой или штамповкой. Так как трудоемкость этих методов прогрессирует по мере увеличения размеров поковки, в последнее время взамен их используют гибку с высадкой. При такой обработке цилиндрический вал подвергается пластической деформации изгибу и осевому сжатию в месте формирования колена. В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

Коленчатые валы больших размеров чаще всего собирают из полусоставных или составных колен. В валах с полусоставными коленами шатунные шейки отковываются вместе со щеками, в которые запрессовываются рамовые шейки. В составных коленах как рамовые, так и шатунные шейки соединяют посредством запресовки. Запресовку осуществляют с натягом и предварительным нагревом соединяемых деталей до 200-300 градусов. Установка шпонок и штифтов не допускается.

Установка шпонок и штифтов не допускается.

Как известно, несущая способность прессового соединения определяется величиной натяга, т.е. значениями контактных напряжений. Вследствие неизбежной релаксации материалов коленчатого вала контактные напряжения уменьшаются. Этот процесс приводит к ослаблению натяга, появлению фретинг-коррозии на сопрягаемых поверхностях и, как следствие, к повышению вероятности проворачивания шеек. Уменьшение скорости релаксации достигается увеличением массы щеки в районе ее сопряжения с шейкой и в конечном итоге определяется радиальной и осевой толщиной щеки.

Для снижения массы щек прессовое соединение деталей коленчатого вала дизельных двигателей иногда заменяют сваркой. В результате такой замены удается уменьшить металлоемкость коленчатого вала на 25-30% и собирать валы с перекрытием шеек. В настоящее время существует два варианта изготовления сварных валов. По первому варианту щеки вместе с половинками шеек отковываются, нормализуются и соединяются сваркой по стыкам половины каждой шейки. Второй вариант предусматривает изготовление ковкой отдельных колен, которые затем соединяются между собой сваркой по стыкам половин рамовых шеек. В обоих вариантах сварные швы располагаются в середине шеек.

Второй вариант предусматривает изготовление ковкой отдельных колен, которые затем соединяются между собой сваркой по стыкам половин рамовых шеек. В обоих вариантах сварные швы располагаются в середине шеек.

Технология сварки элементов коленчатого вала дизеля предусматривает следующие операции. Перед сваркой производится механическая обработка торцов свариваемых половин шеек для обеспечения их параллельности. Свариваемые детали устанавливаются на манипулятор таким образом, чтобы расстояние между торцами составляло 15-20 мм, и подогреваются до температуры 200 градусов. После этого соединяемые детали приводятся во вращение манипулятором с частотой 10-20 об/мин и начинается автоматический процесс электродуговой сварки под флюсом. Круговые сварные швы поочередно наносятся друг на друга, постепенно заполняя металлом торцевой зазор. После сварки производится отжиг коленчатого вала и проверка качества сварных швов. Качество сварки ультразвуковым дефектоскопом.

Коленчатые валы судовых дизельных двигателей стальные. Они изготавливаются из сталей, легированных хромом, никелем, марганцем, молибденом и алюминием. Чаще других применяются, стали 40Х, 35Г, 40Г, 40ХН2МЮА, 38Х2МЮА. Первые три марки обычно служат материалом для валов МОД.

Они изготавливаются из сталей, легированных хромом, никелем, марганцем, молибденом и алюминием. Чаще других применяются, стали 40Х, 35Г, 40Г, 40ХН2МЮА, 38Х2МЮА. Первые три марки обычно служат материалом для валов МОД.

Повышение износостойкости шеек и долговечности коленчатого вала дизельного двигателя в целом достигается поверхностным упрочнением. Благодаря ему в поверхностном слое создаются остаточные сжимающие напряжения, которые в значительной степени препятствуют зарождению усталостных трещин. Среди методов поверхностного упрочнения в судовом дизелестроении наиболее распространены: закалка током высокой частоты, азотирование и обкатка роликами. Высокочастотная закалка относится к производительному и прогрессивному способу повышения поверхностной твердости стали. Однако по причине громоздкости электрического индуктора этот метод применяется пока лишь для упрочнения валов небольших размеров. Более эффективным средством получения высокой твердости является азотирование. Процесс насыщения поверхностного слоя азотом протекает чрезвычайно медленно (примерно около 10 ч для получения слоя глубиной 0,15 мм). Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу. Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу. Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Разработка более легкого коленчатого вала для повышения эффективности использования топлива

- Коленчатые валы являются неотъемлемой частью работы двигателей внутреннего сгорания, используемых в дорожных транспортных средствах.

- На транспорт приходится 24% глобальных выбросов углекислого газа.

- Уменьшая вес коленчатых валов, Honda стремится повысить эффективность использования топлива и сократить выбросы углерода от автомобилей.

В неустанной борьбе за сокращение выбросов парниковых газов дизайн может сыграть решающую роль в обеспечении топливной экономичности автомобиля. Международное энергетическое агентство сообщает, что около 24% глобальных выбросов CO2 приходится на транспорт, включая автомобильный, железнодорожный, воздушный и морской. Дорожные транспортные средства являются крупнейшим виновником. ЕС сообщает, что 30% его выбросов CO2 приходится на транспорт, из которых 72% приходится на автомобильный транспорт. Для повышения эффективности использования топлива и сокращения выбросов углекислого газа транспортными средствами снижение веса автомобильных компонентов оказывается очень эффективным.

В Японии Honda реализует несколько текущих проектов по облегчению своих компонентов, от рам кузова и двигателей до болтов.

Что делает коленчатый вал?

Коленчатый вал является одной из важнейших функциональных частей двигателя. Он преобразует колебания поршней во вращательную силу. Это круговое движение приводит в действие двигатели внутреннего сгорания, необходимые для транспортировки. Для этого он должен быть очень прочным и долговечным.

«Коленчатые валы должны удовлетворять множеству функциональных критериев, — говорит Хиросуми Тодака, разработчик механического и гидравлического оборудования в лаборатории передовых технологий Honda R&D. «Например, его форма должна выдерживать давление сгорания, и должен поддерживаться вращательный баланс. Эти факторы и по сей день определяют форму коленчатого вала. За долгую историю развития двигателей конструкция коленчатого вала стала предрешенной. Несмотря на это, мы поставили перед собой непростую цель разработать коленчатый вал на 30% легче, чем существующие модели».

Несмотря на это, мы поставили перед собой непростую цель разработать коленчатый вал на 30% легче, чем существующие модели».

Использование генеративного проектирования для изменения норм проектирования

Подразделение исследований и разработок Honda с самого начала внимательно изучало аддитивное производство. При поиске технологий проектирования, таких как оптимизация топологии, компания нашла генеративный дизайн (где создается и повторяется несколько проектов) и поняла, что он может значительно изменить традиционные нормы проектирования.

Генеративный дизайн уже помог отрасли перепроектировать такие компоненты, как кронштейны ремней безопасности, блоки управления двигателем и рамы мотоциклов; в каждом случае наблюдалось значительное снижение веса. «Требовался новый подход, использующий такие методы, как генеративный дизайн и аддитивное производство», — говорит Тодака. «Нам пришлось отбросить предвзятые представления и посмотреть на вещи в новом свете».

«Нам пришлось отбросить предвзятые представления и посмотреть на вещи в новом свете».

Компания Honda R&D начала свой первый в своем роде проект в сотрудничестве с Autodesk, направленный на развитие гибкого подхода. «Крайне важно, чтобы в нашем дизайне мы отказались от предубеждений, чтобы думать о чисто основных функциях детали», — говорит Хисао Уозуми, который исследует производственные процессы проектирования и новые материалы в Honda R&D. «Чтобы заложить основы этого подхода, мы вместе провели семинар по критическому мышлению».

Семинар, проведенный Honda R&D в Вако, Сайтама, Япония. Создание улучшенного коленчатого валаКомпания Autodesk подготовила первую партию модели, которая соответствовала требованиям Honda к этой детали, используя Netfabb и Fusion 360. команда Autodesk по мере того, как модель обретала форму», — говорит Тодака.

В своей работе над деталями двигателей для двух- и четырехколесных транспортных средств Тодака полагался на свой прошлый опыт, чтобы придумать конструкции для последующего анализа и уточнения. Когда он впервые увидел результат, он был поражен. «Эта часть имела органическую форму, похожую на человеческую кость», — говорит он. «Это было нечто за пределами моего самого смелого воображения».

Когда он впервые увидел результат, он был поражен. «Эта часть имела органическую форму, похожую на человеческую кость», — говорит он. «Это было нечто за пределами моего самого смелого воображения».

Члены проектной группы Honda R&D отправились в Лондон, где прошли обучение генеративному проектированию; посетил Технологический центр Autodesk в Бирмингеме, Англия; и обсуждали темы, выходящие за рамки дизайна, такие как аддитивное производство. На объекте Тодака говорит: «Прототипы можно было быстро сделать из проектов. Я чувствовал, что это идеальная среда, в которой можно быстро применить обратную связь к своей работе».

Данные прототипов заставили Honda переосмыслить компоновку и критерии прочности, что привело к новому набору граничных условий для деталей. Команда продолжила свою работу и разработала модель второй партии. «В команде Autodesk было много сотрудников с разным опытом работы, в том числе в аэрокосмической отрасли, — говорит Уодзуми. «Они могли видеть, куда мы движемся с нашими проектами, и мы реализовывали наши идеи за относительно короткий промежуток времени».

Отпечатанный на металле прототип модели коленчатого вала генеративного дизайна.

Обычная оптимизация топологии предоставляет только одно решение и требует трудоемких ручных исправлений. Генеративный дизайн Fusion 360 предлагал то, что, по словам Тодаки, было «конфигурацией, которую я даже не рассматривал как дизайнер». Новая конструкция коленчатого вала превзошла цели благодаря неожиданному снижению веса на 50%, но остались сомнения относительно того, выдержит ли жесткость и прочность детали типичные коленчатые валы.

Члены группы установили прототип на двигатель для тестирования производительности и получили много данных. Они поделились результатами с командой Autodesk, которая использует данные Honda для усовершенствования процессов генеративного проектирования. «Применение генеративного проектирования к вращающимся деталям, таким как коленчатый вал, стало чрезвычайно ценным опытом как для Honda, так и для Autodesk, — говорит Тодака.

Интеграция производства в процесс проектирования оказалась бесценной. «Он предоставляет нам модели, которые могут учитывать конструктивные ограничения, например, возникающие при использовании аддитивного производства, производства на основе пресс-форм или 5-осевой обработки», — говорит Тодака.

Для Honda этот проект открыл возможности аддитивного производства. «Хотя некоторые все еще сомневаются в этой новой форме, внимание, которое она привлекла к технологии, стоило затраченных усилий», — говорит Тодака. «Хотя еще многое можно сделать для облегчения деталей, теперь мы видим путь вперед для достижения наших целей. В будущем я ожидаю, что инновационные продукты, созданные с использованием генеративного дизайна, станут нормой. Я думаю, что мы должны исследовать дальнейшие применения этой технологии в рамках нашей работы».

Эта статья была обновлена. Первоначально он был опубликован в марте 2020 года.

Первоначально он был опубликован в марте 2020 года.

Об авторе

Ясуо Мацунака — клавишник, поклонник космических фильмов, редактор Redshift Japan и международный контент-менеджер Autodesk для Азиатско-Тихоокеанского региона и Японии.

Контент Ясуо Мацунака

причин отказа датчика положения коленчатого вала в Mercedes

На протяжении стольких поколений 9Марка 0006 Mercedes является символом совершенства, честности и роскоши в автомобильной промышленности. Бренд продемонстрировал серию роскошных, стильных и высокопроизводительных стандартных автомобилей. Mercedes известен во всем мире своими технологически продвинутыми двигателями, которые могут усложнить решение автомобильных проблем, таких как отказ датчика положения коленчатого вала.

Датчик положения коленчатого вала играет важную роль в правильной работе двигатель в вашем автомобиле. Это устройство определяет скорость вращения и местоположение коленчатого вала. Его выход из строя очень пагубно сказывается на работе и безопасности автомобиля, поэтому необходимо принять превентивные меры , чтобы предотвратить его выход из строя. Крайне важно заметить его предупреждающие признаки как можно раньше, чтобы избежать долгосрочных осложнений.

Это устройство определяет скорость вращения и местоположение коленчатого вала. Его выход из строя очень пагубно сказывается на работе и безопасности автомобиля, поэтому необходимо принять превентивные меры , чтобы предотвратить его выход из строя. Крайне важно заметить его предупреждающие признаки как можно раньше, чтобы избежать долгосрочных осложнений.

Что такое датчик положения коленчатого вала?

Датчик положения коленчатого вала (ДКП) является составной частью двигателей с внутренним сгоранием , который встречается практически во всех современных автомобилях. Положение коленчатого вала и скорость вращения контролируются и передаются в систему управления двигателем, чтобы можно было вносить соответствующие коррективы. Положение и скорость коленчатого вала являются критическими параметрами для вычислений управления двигателем, и двигатели, которые не получают надежный сигнал от датчика положения коленчатого вала, не могут работать.

Датчик положения коленчатого вала имеет решающее значение для двигателя автомобиля. Улучшает экономию топлива и делает вождение более комфортным. Датчик коленвала служит долго, однако не является неубиваемым.

Причины, по которым датчик положения коленчатого вала выходит из строя

Существует несколько факторов, которые могут привести к выходу из строя датчика положения коленчатого вала вашего автомобиля Mercedes. Вот несколько причин:

Перегрев двигателей

Перегрев двигателя может привести к выходу из строя датчика коленвала. Несмотря на то, что двигатель должен нагреваться и сконструирован таким образом, чтобы выдерживать выделяемое им тепло, в нем находятся некоторые компоненты, на которые может воздействовать избыточное количество тепла, если двигатель система охлаждения не справляется с тепловой мощностью. Чрезмерное тепло в двигателе оказывает пагубное воздействие на датчик коленчатого вала и снижает его работоспособность.

Иногда датчик не выдерживает нагрева и начинает работать со сбоями. Принятие мер по снижению тепловыделения в двигателе поможет датчику прослужить дольше.

Короткое замыкание или неисправность цепи

Датчик положения коленчатого вала потенциально может выйти из строя из-за неисправной или короткой цепи. Поскольку схемы имеют решающее значение для отправки сигналов от датчиков к двигателям, они должны быть безопасными и полностью функциональными.

Неисправные схемы никогда не смогут точно передавать сигналы, и основная функция датчика будет нарушена. Состояние датчика со временем ухудшается, и в конечном итоге у вас будет неисправный датчик.

Металлический мусор

Металлический мусор потенциально может вызвать отказ датчика положения коленчатого вала. Если двигатель автомобиля имеет проблемы с вибрацией , это может привести к повреждению других частей двигателя. Это повреждение приведет к вращению металлического мусора в незанятых областях двигателя.

Магнит датчика положения коленчатого вала может улавливать этот мелкий металлический мусор. В датчике положения коленчатого вала вдали от упорного кольца имеется определенный воздушный зазор. Металлическая стружка оседает в эти зазоры, закрывая их. В результате сигналы генерируются плохо, а эффективность снижается.

Баварская мастерская, ваш единственный авторемонтный центр в Калифорнии

Если вы ищете надежный и авторитетный автосервис и ремонтный центр для проверки датчика положения коленчатого вала вашего Mercedes или предложения любых услуг по ремонту автомобилей, вы можете прийти на Баварская Мастерская . Bavarian Workshop понимает, что у каждой марки и модели Mercedes разные требования к обслуживанию, и мы всегда будем создавать индивидуальные планы обслуживания, специально разработанные для удовлетворения потребностей вашего автомобиля. Это позволяет нам предоставлять вам более быстрое и качественное обслуживание , которое позволит вам безопасно вернуться в дорогу как можно скорее.