Назначение, основные части системы питания. топливо для питания карбюраторных двигателей

Категория:

Устройство и работа двигателя

Публикация:

Назначение, основные части системы питания. топливо для питания карбюраторных двигателей

Читать далее:

Смесеобразование и составы горючей смеси

Назначение, основные части системы питания. топливо для питания карбюраторных двигателей

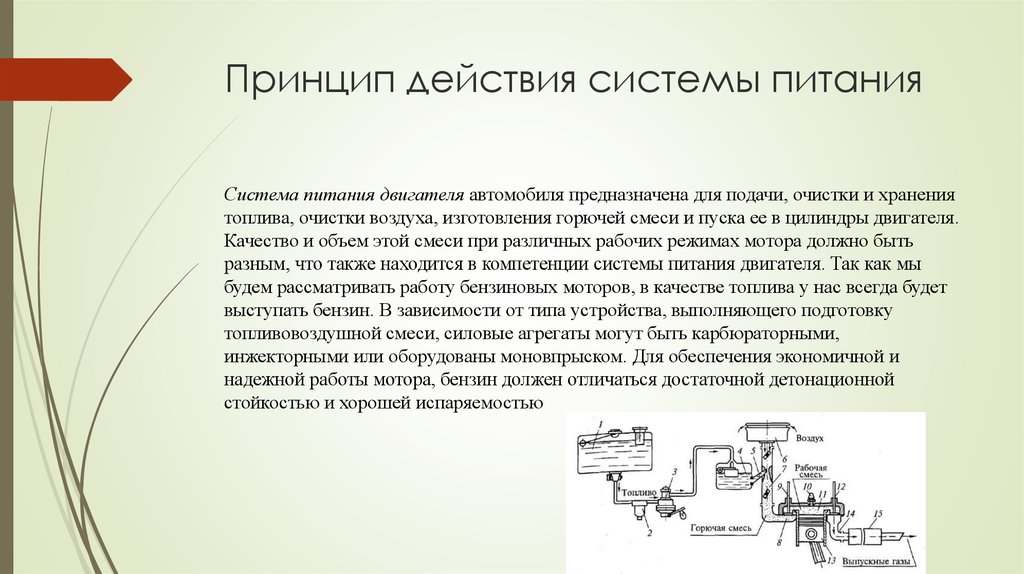

Система питания карбюраторного двигателя служит для приготовления горючей смеси, при сгорании которой в цилиндрах двигателя выделяется тепловая энергия, преобразуемая затем в механическую. Горючая смесь состоит из топлива и воздуха, соединенных в определенной пропорции и тщательно перемешанных друг с другом.

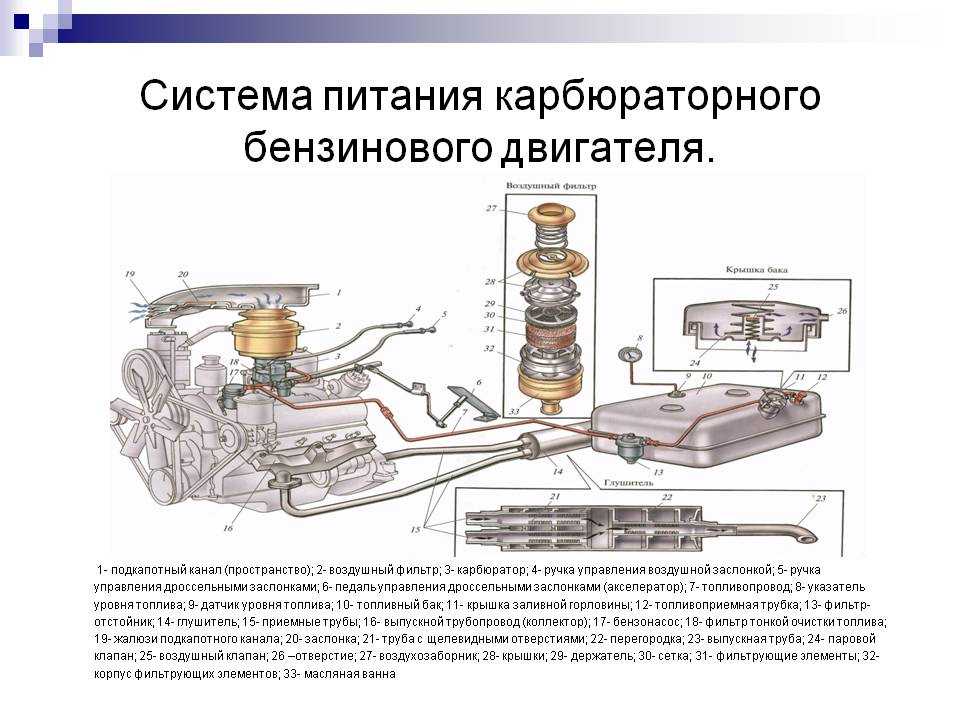

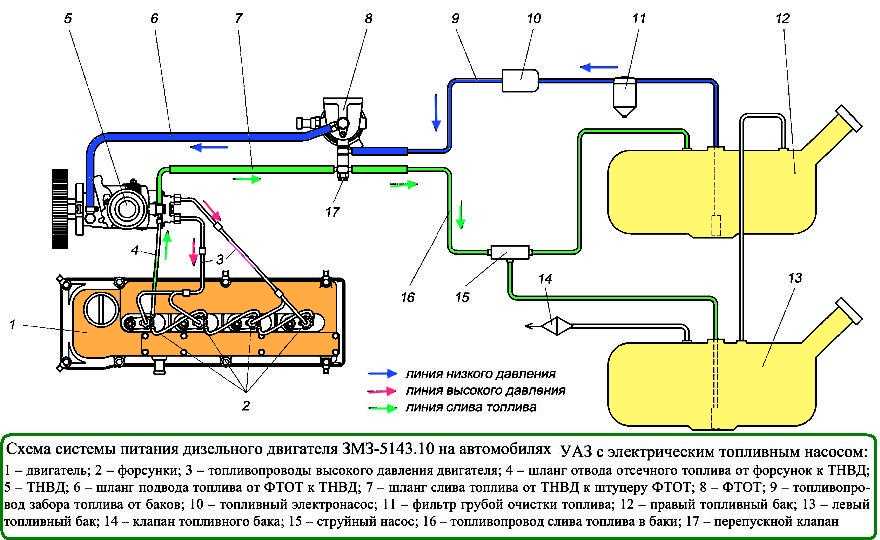

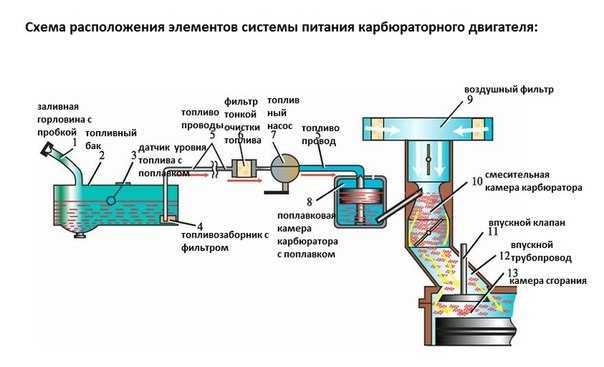

Рис. 1. Основные части системы питания карбюраторного двигателя

В систему питания карбюраторного двигателя входят: топливный бак, топливный насос, топливный фильтр, топливопроводы, карбюратор, воздухоочиститель, впускной трубопровод.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Топливо из бака насосом подается к карбюратору, где смешивается в определенной пропорции с воздухом, проходящим через воздухоочиститель. Полученная горючая смесь по впускному трубопроводу поступает в цилиндры двигателя, где и сгорает. За счет давления образовавшихся при этом газов осуществляется работа двигателя. Отработавшие газы из цилиндров отводятся через выпускной трубопровод и глушитель.

Для карбюраторных автомобильных двигателей в качестве топлива применяют бензин. Бензин является легким жидким топливом и представляет собой светлую жидкость, быстро испаряющуюся на воздухе и хорошо воспламеняющуюся.

Бензин получают из нефти. По способу получения различают бензин прямой гонки и крекинг-бензин. Бензин прямой гонки получают путем нагревания сырой нефти и охлаждения (конденсации) выделяющихся из нее паров при определенной температуре.

Основными свойствами бензина являются испаряемость, теплотворность и антидетонационная стойкость.

Антидетонационная стойкость является очень важным свойством бензина и определяет возможную степень сжатия двигателя.

Детонация представляет особый вид сгорания рабочей смеси, протекающего с явлениями взрыва частичных объемов смеси при чрезвычайно высоких скоростях распространения фронта пламени в камере сгорания (2000 м!сек и выше против 20—40 м/сек при нормальном сгорании) и сопровождающегося возникновением волн высокого давления и значительным повышением давления в зоне детонации.

При детонационном сгорании смеси в двигателе слышны резкие металлические стуки и звон, объясняемые ударами волн высокого давления о стенки камер сгорания, цилиндров и днищ поршней и возникновением вибрации в деталях. Кроме того, наблюдается дымный выпуск с искрами вследствие неполного сгорания топлива и закипание воды в системе охлаждения из-за усиленной теплоотдачи стенкам камер сгорания и цилиндров. При этом в результате неполного сгорания топлива, усиленной теплоотдачи и увеличения механических потерь мощность и экономичность двигателя резко снижаются. Длительная работа при детонационном сгорании может привести не только к повышенному износу деталей двигателя, но даже и к их поломке или образованию крупных дефектов в виде трещин и изгиба деталей с последующим их разрушением.

Кроме того, наблюдается дымный выпуск с искрами вследствие неполного сгорания топлива и закипание воды в системе охлаждения из-за усиленной теплоотдачи стенкам камер сгорания и цилиндров. При этом в результате неполного сгорания топлива, усиленной теплоотдачи и увеличения механических потерь мощность и экономичность двигателя резко снижаются. Длительная работа при детонационном сгорании может привести не только к повышенному износу деталей двигателя, но даже и к их поломке или образованию крупных дефектов в виде трещин и изгиба деталей с последующим их разрушением.

Детонация обычно возникает в случае применения топлива несоответствующего сорта, а также при перегрузках и перегревах двигателя. Возникшая в двигателе детонация при работе автомобиля, не имеющая систематического характера, может быть устранена уменьшением нагрузки на двигатель (путем перехода на низшую передачу) и прикрытием дроссельной заслонки. Систематическая детонация при работе двигателя с правильно установленным зажиганием свидетельствует о недостаточно высоких антидетонационных свойствах применяемого топлива.

Показателем, характеризующим антидетонационные свойства бензина, является его октановое число. Чем больше октановое число бензина, тем меньше он детонирует и тем большая степень сжатия может быть принята для двигателя.

Для повышения октанового числа и уменьшения возможности детонации в двигателях, имеющих повышенные степени сжатия, к бензину подмешивают различные вещества — антидетонаторы. Наиболее сильным антидетонатором является этиловая жидкость, добавляемая к бензину в очень малых количествах. Такой бензин называется этилированным. Этилированный бензин ядовит, поэтому для отличия от простого бензина ему придают обычно специальную окраску. Обращаться с этилированным бензином следует очень осторожно, соблюдая правила техники безопасности.

Для автомобилей с карбюраторными двигателями выпускаются бензины А-72, А-76, АИ-93 и АИ-98. Буква А означает «Автомобильный», а число — октановое число бензина. Для двигателя ЗИЛ-111 выпускается специальный бензин «Экстра».

Глава 6.

8 Система питания топливом автомобиля КамАЗ-740

8 Система питания топливом автомобиля КамАЗ-7406.8 СИСТЕМА ПИТАНИЯ ТОПЛИВОМ

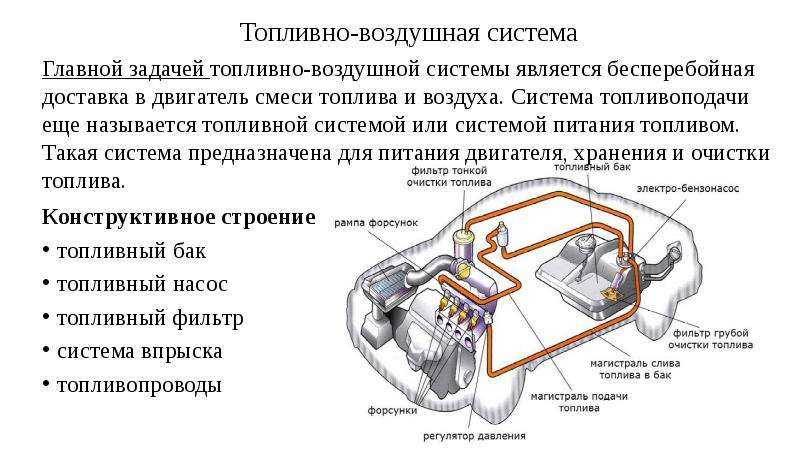

Система питания топливом обеспечивает фильтрацию топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями в строго определенные моменты.

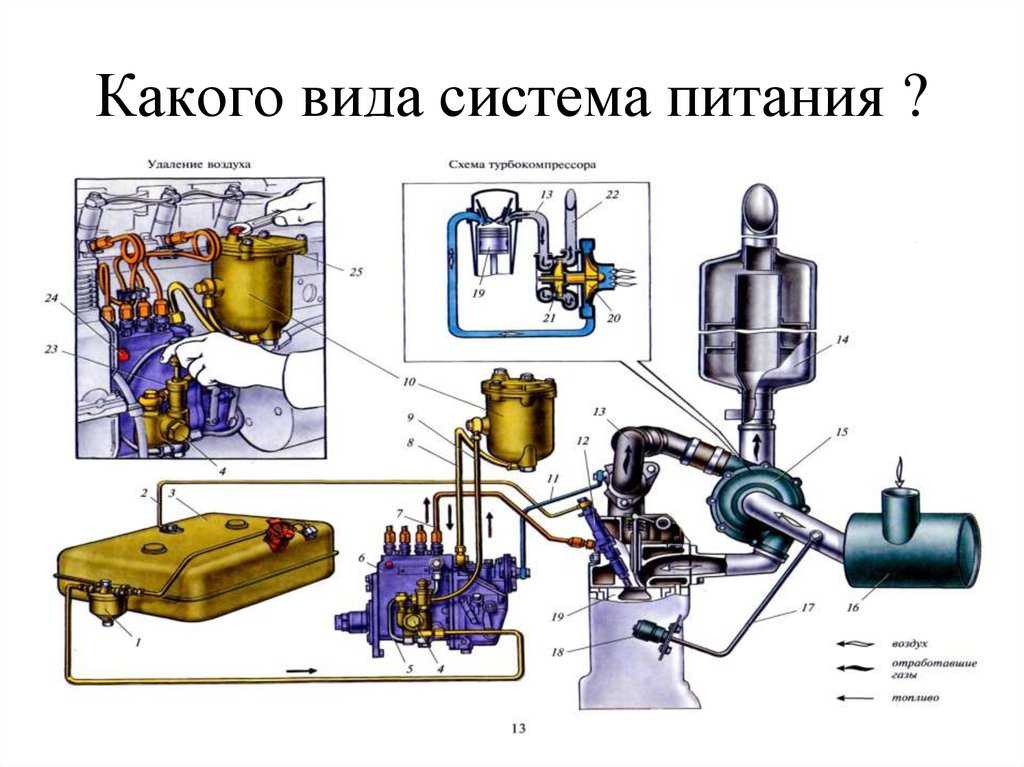

На двигателе применена система питания топливом разделенного типа, состоящая из топливного бака, топливопроводов низкого давления, фильтров грубой и тонкой очистки топлива, топливопрокачивающего и топливоподкачивающего насосов, топливного насоса высокого давления (ТНВД) с электромагнитом останова, топливопроводов высокого давления, форсунок, электромагнитного клапана и штифтовых свечей электрофакельного устройства (ЭФУ).

Топливный бак, фильтр грубой очистки топлива и топливопрокачивающий насос должны быть установлены на изделии, на котором применяется двигатель, все остальные элементы системы питания установлены непосредственно на двигателе.

Схема системы питания двигателя топливом показана на рисунке 42.

Рисунок 42. Система питания двигателя топливом:

1 — 8 — топливопроводы высокого давления; 9 — трубка топливная дренажная форсунок левых головок; 10 — форсунка; 11 — трубка топливная дренажная форсунок правых головок; 12 — трубка топливная отводящая ТНВД; 13 — трубка топливная отводящая; 14 — трубка топливная подводящая ТНВД; 15 — клапан электромагнитный ЭФУ; 16 — фильтр тонкой очистки топлива; 17 — свеча ЭФУ; 18 — насос топливоподкачивающий; 19 — трубка топливная к электромагнитному клапану; 20 — трубка топливная от электромагнитного клапана к свечам ЭФУ; 21 — ТНВД; 22 — тройник; 23 — клапан; 24 — клапан перепускной ТНВД; 25 — цилиндр пневматический останова двигателя; 26 — топливный бак; 27 — заправочная горловина с сетчатым фильтром; 28 — топливозаборная трубка с сетчатым фильтром; 29 — фильтр грубой очистки толлива; 30 — топливопрокачивающий насос.

Топливо из топливного бака 26 через фильтр грубой очистки 29 и топливопрокачивающий насос 30 подаётся топливоподкачивающим насосом 18, по топливной трубке 13 в фильтр тонкой очистки 16. Из фильтра тонкой очистки, по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по топливопроводам 1-8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 и клапан 23 отводится в топливный бак.

Из фильтра тонкой очистки, по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по топливопроводам 1-8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 и клапан 23 отводится в топливный бак.

Форсунка типа 273 закрытой конструкции, с пятью распиливающими отверстиями и гидравлическим управлением подъема иглы распылителя показана на рисунке 43. Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 через проставку 3 прижат корпус 1 распылителя, внутри которого находится игла 12. Корпус и игла распылителя составляют прецизионную пару. Угловая фиксация корпуса распылителя относительно проставки и проставки относительно корпуса форсунки осуществлена штифтами 4. На верхний конец иглы распылителя через штангу 5 оказывает давление пружина 11.

Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13, далее по каналам корпуса 6. проставки 3 и корпуса распылителя 1 — в полость между корпусом распылителя и иглой 12 и, поднимая её, впрыскивается в цилиндр двигателя.

Просочившееся через зазор между иглой и корпусом распылителя топливо отводится по каналам в корпусе форсунки и сливается в бак через дренажные трубки 9 и 11, показанные на рисунке 42. Форсунка установлена в головке цилиндра, зафиксирована скобами, которые закреплены гайкой. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо 7 (рисунок 43) предохраняет от попадания пыли и жидкостей полость между форсункой и головкой цилиндра.

Рисунок 43. Форсунка:

1 — корпус распылителя; 2 — гайка распылителя; 3 — проставка; 4 — штифты; 5 — штанга форсунки; 6 — корпус форсунки; 7 — уплотнительное кольцо; 8 — штуцер форсунки; 9, 10 — регулировочные шайбы; 11 — пружина форсунки; 12 — игла распылителя; 13 — щелевой фильтр.

ВНИМАНИЕ!

Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской.

Категорически запрещается установка форсунок других моделей, кроме указанных в инструкции, ввиду возможности выхода из строя двигателя.

Топливный насос высокого давления (рисунок 44), предназначен для подачи в цилиндры двигателя в определенные моменты строго дозированных порций топлива под высоким давлением.

Рисунок 44. Топливный насос высокого давления (ТНВД 337-20) с топливоподкачивающим насосом:

1 — корпус ТНВД; 2 — толкатель; 3 — пружина толкателя; 4 — поворотная втулка; 5 — рейка; 6 — корпус секции ТНВД; 7 — плунжер; 8 — втулка плунжера; 9 — кольцо уплотнительное; 10 — седло нагнетательного клапана; 11 — клапан нагнетательный; 12 — штуцер; 13 — насос топливоподкачивающий; 14 — сухарь; 15 — толкатель; 16 — шестерня регулятора ведущая; 17 — сухарь ведущей шестерни; 18 — фланец ведущей шестерни; 19 — эксцентрик топливоподкачивающего насоса; 20 — крышка регулятора задняя; 21 — крышка регулятора промежуточная; 22 — подшипник шестерни регулятора промежуточный; 23 — винт регулировки цикловой подачи топлива; 24 — корректор подачи топлива по давлению наддувочного воздуха; 25 — подшипник крышки регулятора; 26,44 — регулировочные прокладки; 27 — подшипник державки грузов; 28 — державка грузов; 29 — ось грузов; 30- упорный подшипник муфты регулятора; 31 — груз; 32 — муфта регулятора; 33 — возвратная пружина рычага останова; 34 — палец; 35 — прямой корректор; 36 — верхняя крышка регулятора; 37 — рычаг пружины регулятора; 38 — перепускной клапан; 39 — пробка рейки; 40 — втулка рейки; 41 — манжета; 42 — фланец ведомой полумуфты; 43 — полумуфта ведомая; 45 — подшипник кулачкового вала; 46 — кулачковый вал; 47 — втулка штока; 48 — шток толкателя; 49 — ролик.

На двигатель автомобильной комплектации устанавливается ТНВД модели 337-20 со всережимным регулятором.

На двигатель автобусной комплектации устанавливается ТНВД модели 337-71 с двухрежимным регулятором.

Диаметр плунжера ТНВД -11 мм, ход плунжера -13 мм, нагнетательный клапан — грибковый, перьевой диаметром 7 мм без разгрузки.

В корпусе ТНВД 1 установлены восемь секций, состоящих из корпуса 6, втулки плунжера 8, плунжера 7, поворотной втулки 4, нагнетательного клапана 11 с седлом 10, прижатым к втулке плунжера штуцером 12. Плунжер совершает возвратно-поступательное движение под действием кулачка вала 46 и пружины 3 толкателя. Толкатель 2 от проворачивания в корпусе зафиксирован сухарём 14. Кулачковый вал вращается в роликовых подшипниках 45. Наружные обоймы подшипников установлены в запрессованные в корпус насоса стальные кольца. От осевого перемещения кулачковый вал зафиксирован крышками. Натяг подшипников кулачкового вала регулируется прокладками 44 и должен составлять 0,05. ..0,15 мм.

..0,15 мм.

Для изменения подачи топлива плунжер 7 поворачивается с помощью втулки 4, соединенной через ось поводка с рейкой 5 насоса. Рейка перемещается в направляющих втулках 40. Отверстия под направляющие втулки в корпусе ТНВД со стороны привода закрыты пробками 39. С противоположной стороны насоса на задней крышке 20 регулятора расположен корректор подачи топлива по давлению наддувочного воздуха 24.

На переднем торце корпуса, в месте выхода топлива из насоса, установлен перепускной клапан 38, который обеспечивает давление перед впускными отверстиями плунжеров на рабочих режимах 0,13…0,19 МПа (1,3… 1,9 кгс/см2). Смазывание насоса циркуляционное, под давлением от общей смазочной системы двигателя.

Регулятор частоты вращения ТНВД мод. 337-20 (рисунок 45) всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндры в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Рисунок 45. Регулятор ТНВД (вид сверху):

1 — корректор подачи топлива по давлению наддувочного воздуха; 2 — рычаг рейки; 3,11 — рейки; 4 — рычаг стартовой пружины; 5 — главная пружина регулятора; 6 — стартовая пружина; 7 — рычаг реек; 8 — рычаг регулятора; 9 — рычаг муфты грузов; 10 — ось; 12 — обратный корректор; 13 — винт регулировки цикловой подачи топлива; 14 — штифт.

Регулятор установлен в развале корпуса ТНВД. На кулачковом валу насоса установлена шестерня регулятора ведущая 16 (рисунок 44), вращение которой передается через резиновые сухари 17. Ведомая шестерня выполнена заодно с державкой 28 грузов, вращающейся на двух шариковых подшипниках. При вращении державки грузы 31, качающиеся на осях 29, под действием центробежных сил расходятся и через упорный подшипник 30 перемещают муфту 32 регулятора, которая, упираясь в палец 34, в свою очередь, перемещает рычаги 2, 8 и 9 регулятора (рисунок 45), преодолевая усилие пружины 5. Рычаг 2 через штифт соединен с правой рейкой 3 топливного насоса. Правая рейка через рычаг реек 7 связана с левой рейкой 11.

Рычаг 2 через штифт соединен с правой рейкой 3 топливного насоса. Правая рейка через рычаг реек 7 связана с левой рейкой 11.

Схема работы регулятора частоты вращения показана на рисунке 46.

Рисунок 46. Схема работы регулятора частоты вращения:

1 — рейка ТНВД; 2 — рычаг муфты грузов; 3 — пружина обратного корректора; 4 — рычаг рейки; 5 — державка грузов; 6 — регулировочный болт подачи топлива; 7 — корректор подачи топлива по давлению наддувочного топлива; 8 — мембрана; 9 — рычаг регулятора; 10 — пружина прямого корректора; 11 — рычаг реек; 12 — рычаг пружины; 13 — пружина регулятора; 14 — рычаг стартовой пружины; 15 — стартовая пружина; 16 — рычаг управления регулятором.

Рычаг 16 управления регулятором жестко связан с рычагом 12. К рычагу 12 присоединена пружина 13 регулятора, а к рычагам 14 и 11 — стартовая пружина 15.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 13. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 13, перемещают рычаги 2, 4 и 9, а вместе с ними и рейки ТНВД — подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаги с рейкой ТНВД под действием усилия пружины перемещаются в обратном направлении — подача топлива и частота вращения коленчатого вала увеличиваются.

При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 13, перемещают рычаги 2, 4 и 9, а вместе с ними и рейки ТНВД — подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаги с рейкой ТНВД под действием усилия пружины перемещаются в обратном направлении — подача топлива и частота вращения коленчатого вала увеличиваются.

При упоре рычага 9 регулятора в болт 6 и частоте вращения коленчатого вала менее 1800 мин-1 пружина 10 прямого корректора перемещает рейки насоса (через рычаги 2 и 4) в сторону увеличения подачи топлива, обеспечивая требуемую величину максимального крутящего момента двигателя.

Пружина 3 обратного корректора при частоте вращения менее 1400 мин-1 перемещает рычаг 4 с рейками в сторону уменьшения подачи топлива, ограничивая максимальную дымность отработавших газов двигателя.

Подача топлива прекращается поворотом рычага 3 (рисунок 47) останова двигателя до упора в болт 5. Поворот рычага осуществляется усилием встроенной в электромагнит останова двигателя 6 пружины при отключении удерживающей обмотки электромагнита от источника питания (ключ замка выключателя приборов и стартера в фиксированном положении «0»). При этом рычаг 3, преодолев усилия пружин 33 (рисунок 44) и 5 (рисунок 45), через штифт 14 повернет рычаги 2,9 и 8, рейки переместятся до полного прекращения подачи топлива.

Поворот рычага осуществляется усилием встроенной в электромагнит останова двигателя 6 пружины при отключении удерживающей обмотки электромагнита от источника питания (ключ замка выключателя приборов и стартера в фиксированном положении «0»). При этом рычаг 3, преодолев усилия пружин 33 (рисунок 44) и 5 (рисунок 45), через штифт 14 повернет рычаги 2,9 и 8, рейки переместятся до полного прекращения подачи топлива.

Рисунок 47. Крышка регулятора ТНВД:

1 — рычаг управления регулятором; 2 — болт ограничения минимальной частоты вращения; 3 — рычаг останова двигателя; 4 — болт регулировки пусковой подачи; 5 — болт ограничения хода рычага останова; 6 — цилиндр пневматический останова двигателя; 7 — болт ограничения максимальной частоты вращения.

При повороте ключа замка выключателя приборов и стартера в фиксированное положение «I» подается питание на удерживающую обмотку электромагнита останова, а при дальнейшем повороте ключа в нефиксированное положение «II» питание подается и на втягивающую обмотку электромагнита, шток электромагнита, преодолевая усилие собственной пружины, выдвигается и освобождает рычаг 3 (рисунок 47). Рычаг 3 под действием пружины 33 (рисунок 44) возвращается в рабочее положение, а стартовая пружина 6 (рисунок 45) через рычаг реек 7 вернет рейки ТНВД в положение, соответствующее максимальной подаче топлива, необходимой для пуска двигателя. При переводе ключа замка выключателя приборов и стартера из нефиксированного положения «II» в фиксированное положение «I» втягивающая обмотка электромагнита отключается от источника питания и шток электромагнита останова остается в рабочем положении только за счет удерживающей обмотки.

Рычаг 3 под действием пружины 33 (рисунок 44) возвращается в рабочее положение, а стартовая пружина 6 (рисунок 45) через рычаг реек 7 вернет рейки ТНВД в положение, соответствующее максимальной подаче топлива, необходимой для пуска двигателя. При переводе ключа замка выключателя приборов и стартера из нефиксированного положения «II» в фиксированное положение «I» втягивающая обмотка электромагнита отключается от источника питания и шток электромагнита останова остается в рабочем положении только за счет удерживающей обмотки.

ВНИМАНИЕ!

Проверку и регулировку ТНВД, а также замену плунжерных пар, уплотнительных колец секций ТНВД необходимо проводить в специализированной мастерской квалифицированным специалистом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ установка на двигатель 740.30-260 ТНВД других моделей во избежание ухудшения качества рабочего процесса двигателя, повышения токсичности и дымности отработавших газов, а также выхода двигателя из строя!

Корректор подачи топлива по давлению наддувочного воздуха (рисунок 48).

Рисунок 48. Корректор подачи топлива по давлению наддувочного воздуха:

1 — корпус корректора; 2 — золотник корректора; 3 — кольцо упорное; 4 — прокладка корпуса мембраны; 5 — шайба; 6 — болт; 7 — пружина корректора; 8 — корпус мембраны; 9 — кольцо уплотнительное; 10 — гайка; 11 — винт регулировочный; 12 — рычаг корректора; 13 — ось рычага; 14 — кольцо уплотнительное; 15 — винт регулировочный; 16 — гайка; 17 — втулка штока; 18 — гайка; 19 — шайба; 20 — болт; 21 — крышка мембраны; 22 — мембрана; 23 — тарелка; 24 — шток мембраны; 25 — тарелка пружины; 26 — поршень корректора; 27 — пружина поршня; 28 — гайка; 29 — шпилька; 30 — гайка; 31 — наконечник шпильки.

Корректор по давлению наддувочного воздуха уменьшает подачу топлива при снижении давления наддувочного воздуха ниже 40… 45 кПа (0,4… 0,45 кгс/см2), тем самым осуществляя тепловую защиту двигателя и ограничивая дымность отработавших газов. В корпусе корректора 1 установлен поршень 26 с золотником 2. На поршень действует пружина 27, зафиксированная тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с наконечником 31, являющимся номинальным упором в регуляторе. Наконечник контрится гайкой 30. На золотник 2 действует пружина 7, предварительное натяжение которой может меняться регулировочным винтом 11.

На поршень действует пружина 27, зафиксированная тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с наконечником 31, являющимся номинальным упором в регуляторе. Наконечник контрится гайкой 30. На золотник 2 действует пружина 7, предварительное натяжение которой может меняться регулировочным винтом 11.

К корпусу корректора 1 через прокладку 4 прикреплен корпус мембраны 8. В него установлен узел мембраны со штоком (детали 24,16,17,23,22, 19, 18). Мембрана зажата между корпусом 8 и крышкой 21. В корпусе мембраны 8 на оси рычага 13 установлен рычаг корректора 12, поворот которого ограничен регулировочным винтом 15.

Корректор подачи топлива не прямого действия; при изменении давления наддувочного воздуха в полости мембраны меняется положение золотника, который, в свою очередь, определяет положение поршня корректора.

В полость «А» между корпусом корректора 1 и поршнем 26 через резьбовое отверстие и жиклер 0,7 мм в корпусе корректора (на рисунке не показаны) подается масло под давлением из системы смазки двигателя. Поршень под действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом устанавливается постоянный расход масла через корректор. При изменении положения золотника поршень перемещается вслед за ним (следящая система).

Поршень под действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом устанавливается постоянный расход масла через корректор. При изменении положения золотника поршень перемещается вслед за ним (следящая система).

Через резьбовое отверстие крышки 21 в полость мембраны подводится воздух из впускного коллектора двигателя. При снижении давления воздуха ниже 0,04 МПа (0,4 кгс/см2) усилие пружины корректора 7, действующей на золотник становится больше усилия, создаваемого давлением наддувочного воздуха на мембрану и передающегося через шток мембраны и рычаг корректора также на золотник. Золотник перемещается вправо до тех пор, пока не наступит равновесие сил, действующих на него. Вслед за золотником перемещается вправо и поршень со шпилькой 29 и наконечником 31, передвигая вправо упирающийся в него рычаг регулятора 8 (рисунок 45). Вслед за рычагом регулятора, под действием центробежных сил грузов, движутся рычаги 9,2 и 7 с рейками насоса в сторону уменьшения подачи топлива.

Регулировка корректора. Корректор имеет две внешние регулировки — винты 11 и 15 (рисунок 48). Винтом 11 изменяется предварительное натяжение пружины корректора 7, при этом меняется начало срабатывания корректора. Если необходимо увеличить значение давления наддувочного воздуха, при котором начинает срабатывать корректор, то винт 11 заворачивают, увеличивая предварительное натяжение пружины 7.

Винтом 15 регулируется номинальная цикловая подача топлива. При выворачивании винта 15 подача топлива увеличивается.

Если возникла необходимость в снятии корректора, то предварительно необходимо замерить выступание наконечника шпильки 31 относительно заднего торца корпуса ТНВД, а после установки корректора на место восстановить величину этого выступания и законтрить наконечник гайкой 30.

Привод ТНВД показан на рисунке 49. Он состоит из вала привода ТНВД 6 с пакетами передних 7 и задних 8 компенсирующих пластин, полумуфты ведомой 2, фланца ведомой полумуфты 3, фланца центрирующего 4, полумуфты ведущей 9 и центрирующих втулок 5. Каждый пакет компенсирующих пластин состоит из 5-ти пластин толщиной 0,5 мм каждая.

Каждый пакет компенсирующих пластин состоит из 5-ти пластин толщиной 0,5 мм каждая.

Рисунок 49. Привод ТНВД:

1 — корпус ТНВД; 2 — полумуфта ведомая; 3 — фланец ведомой полумуфты; 4 — фланец центрирующий; 5 — втулка центрирующая; 6 — вал привода; 7, 8 — пакет компенсирующих пластин; 9 — ведущая полумуфта; 10 — болт стяжной; 11 — шпонка; 12 — гайка; 13 — болт ведомой полумуфты.

ВНИМАНИЕ!

Все болты в приводе ТНВД должны быть класса прочности R100 и затягиваться моментом 65..75 Н м (6,5…7,5 кгс м). Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок. Деформация (изгиб) передних и задних компенсирующих пластин не допускается. Стяжной болт 10 ведущей полумуфты должен затягиваться в последнюю очередь.

Фильтр тонкой очистки топлива показан на рисунке 50. Он предназначен для окончательной очистки топлива от мелких частиц перед поступлением в ТНВД. Фильтр установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива через клапан (рисунок 51), установленный на перепуске из фильтра.

Фильтр установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива через клапан (рисунок 51), установленный на перепуске из фильтра.

Рисунок 50. Фильтр тонкой очистки топлива:

1 — крышка; 2 — болт; 3 — уплотнительная шайба; 4 — пробка; 5, 6 — прокладки; 7 — фильтрующий элемент; 8 — колпак; 9 — пружина фильтрующего элемента; 10 — пробка сливного отверстия; 11 — стержень.

ВНИМАНИЕ!

При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускайте попадания загрязнений в систему и применяйте фильтрующие элементы только следующих моделей 740.1117040-01, 740.1117040-02, 740.1117040-04.

Клапан представлен на рисунке 51. При достижении давления в полости «А» подвода топлива 25…45 кПа (0,25…0,45 кгс/см2), происходит перемещение шарика 4 и перетекание топлива из полости «А» в полость «Б» через жиклер 5 клапана. При давлении 200… 240 кПа (2… 2,4 кгс/см2) обеспечивается полное открытие клапана и перепуск топлива в топливный бак через полость «Б”.

При давлении 200… 240 кПа (2… 2,4 кгс/см2) обеспечивается полное открытие клапана и перепуск топлива в топливный бак через полость «Б”.

Рисунок 51. Клапан:

1 — гайка; 2 — корпус клапана; 3 — пружина; 4 — шарик; 5 — жиклер; 6 — крышка фильтра тонкой очистки топлива.

Насос топливоподкачивающий 13 (рисунок 44) поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки и топливопрокачивающий насос к впускной полости ТНВД.

Насос установлен на задней крышке регулятора, привод его осуществляется от эксцентрика 19, расположенного на заднем конце кулачкового вала ТНВД. В корпусе насоса размещены поршень, пружина поршня, втулка штока 47 и шток 48 толкателя, впускной и нагнетательный клапаны с пружинами. Эксцентрик 19 через ролик 49, толкатель 15 и шток 48 сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение.

Схема работы насоса показана на рисунке 52. При опускании толкателя 9 поршень 1 под действием пружины 4 движется вниз. В полости «А» создается разрежение и впускной клапан 2, сжимая пружину 3, пропускает топливо в полость «А». Одновременно топливо, находящееся в нагнетательной полости «В», вытесняется в магистраль «Г», при этом клапан 5 под действием пружины 6 закрывается, исключая перетекание топлива из полости «В» в полость «А».

При опускании толкателя 9 поршень 1 под действием пружины 4 движется вниз. В полости «А» создается разрежение и впускной клапан 2, сжимая пружину 3, пропускает топливо в полость «А». Одновременно топливо, находящееся в нагнетательной полости «В», вытесняется в магистраль «Г», при этом клапан 5 под действием пружины 6 закрывается, исключая перетекание топлива из полости «В» в полость «А».

При движении поршня 1 вверх, топливо, заполняющее полость «А», через нагнетательный клапан 5 поступает в полость «В» под поршнем, при этом впускной клапан закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полнот хода вслед за толкателем, а остается в положении, которое определяется равновесием силы давления топлива с одной стороны и усилия пружины — с другой.

Насос топливопрокачивающий 10 (рисунок 52) поршневого типа служит для заполнения топливной системы топливом перед пуском двигателя и удаления из нее воздуха.

Рисунок 52. Схема работы топливоподкачивающего и топливопрокачивающего насосов:

1 — поршень; 2 — впускной клапан; 3,6 — пружины клапанов; 4 — пружина поршня; 5 — нагнетательный клапан; 7 — пружина толкателя; 8 — эксцентрик; 9 — толкатель; 10 — топливопрокачивающий насос; 11 — поршень; 12 — впускной клапан; 13 — нагнетательный клапан; 14 — пружины

Насос состоит из корпуса, поршня, цилиндра, впускного и нагнетательного клапанов.

Топливную систему следует прокачивать при помощи поршня насоса, предварительно расстопорив его поворотом против часовой стрелки.

При движении поршня 11 вверх в пространстве под ним создается разрежение. Впускной клапан 12, сжимая пружину 14, открывается и топливо поступает в полость «Д» насоса. При движении поршня вниз впускной клапан закрывается и открывается нагнетательный клапан 13, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан ФТОТ и перепускной клапан ТНВД.

После прокачивания системы необходимо опустить поршень и зафиксировать его поворотом по часовой стрелке. При этом поршень прижмется к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания топливопрокачивающего насоса.

ВНИМАНИЕ! Не допускается пускать двигатель при незафиксированном поршне ввиду возможности подсоса воздуха через уплотнение поршня.

Топливопроводы подразделяются на топливопроводы низкого давления — 0,4…2 МПа (4… 20 кгс/см2) и высокого давления более 20 МПа (200 кгс/см2).

Топливопроводы низкого давления изготовлены из стальной трубы сечением 10 1 мм с паянными наконечниками.

Топливопроводы высокого давления равной длины (l=595 мм), изготовлены из стальных трубок внутренним диаметром 2+0,05 мм путем высадки на концах соединительных конусов с обжимными шайбами и накидными гайками для соединения со штуцерами ТНВД и форсунок.

Во избежание поломок от вибрации, топливопроводы закреплены скобами к впускным коллекторам.

Взгляд на функцию электроэнергетических систем : East Coast Power Services

Электроэнергетические системы (EPS) представляют собой набор электрических компонентов, которые используются для подачи, передачи и использования электроэнергии. Сеть, которая снабжает электроэнергией жилые дома и предприятия региона — для значительных регионов эта энергосистема признается сетью и может быть в целом разделена на генераторы, обеспечивающие электроэнергию, систему передачи, которая транспортирует электроэнергию от генерирующих районы к центрам нагрузки и системе распределения электроэнергии, которая питает электроэнергией соседние дома и предприятия. Электроэнергетические системы меньшего масштаба также встречаются в домах, коммерческих зданиях, больницах и промышленности.

Большая часть этих систем электроснабжения зависит от трехфазного переменного тока (переменного тока), который является стандартом для крупномасштабной передачи и распределения электроэнергии во всем современном мире. Есть некоторые специальные системы питания, которые не всегда зависят от трехфазного переменного тока, и они доступны в автомобилях, океанских лайнерах, электрических рельсовых системах и самолетах. Электрическая мощность есть арифметическое произведение двух величин. Это напряжение и ток. Эти две величины могут различаться во времени (мощность переменного тока) или могут поддерживаться на стабильном уровне (мощность постоянного тока).

Есть некоторые специальные системы питания, которые не всегда зависят от трехфазного переменного тока, и они доступны в автомобилях, океанских лайнерах, электрических рельсовых системах и самолетах. Электрическая мощность есть арифметическое произведение двух величин. Это напряжение и ток. Эти две величины могут различаться во времени (мощность переменного тока) или могут поддерживаться на стабильном уровне (мощность постоянного тока).

Электроэнергетические системы промышленного оборудования

Большинство промышленных машин, насосов, кондиционеров и холодильников используют питание переменного тока, в то время как большинство цифрового оборудования и компьютеров используют питание постоянного тока (цифровые инструменты, которые вы подключаете к сети). обычно имеют внешний или внутренний адаптер питания для изменения электрической мощности с переменного тока на постоянный). Преимущество переменного тока в том, что его легко преобразовать между напряжениями, и его можно производить и использовать с помощью бесщеточного оборудования. Питание от постоянного тока является просто практической альтернативой в цифровых системах и может быть более рентабельным для передачи на большие расстояния при чрезвычайно высоких напряжениях.

Питание от постоянного тока является просто практической альтернативой в цифровых системах и может быть более рентабельным для передачи на большие расстояния при чрезвычайно высоких напряжениях.

Vital Electric Power Systems

Возможность простого преобразования напряжения в энергию переменного тока жизненно важна по двум причинам. Прежде всего, мощность можно было бы передавать на большие расстояния с меньшими потерями при более высоких напряжениях. Поэтому в электроэнергетических системах, где производство электроэнергии находится далеко от нагрузки, целесообразно повышать (повышать) напряжение питания в точке выработки, а затем уменьшать (понижать) напряжение вблизи нагрузки. Следующим является то, что часто более рентабельно устанавливать турбины, которые генерируют более высокие напряжения, чем могут быть использованы большинством электрических устройств, поскольку возможность простого преобразования напряжений подразумевает, что эту разницу между напряжениями можно легко регулировать. Однако устройства, использующие твердотельную технологию, часто дороже, чем их обычные аналоги.

Однако устройства, использующие твердотельную технологию, часто дороже, чем их обычные аналоги.

Tagged: системы электроснабжения

Важность исследований энергосистем и как это может сэкономить затраты на техническое обслуживание!

Анализ систем электроснабжения — очень широкая тема, охватывающая различные элементы электротехники. Чтобы проанализировать работу энергосистем на случай любого тока короткого замыкания и вспышки дуги, нам необходимо провести надлежащее исследование энергосистем, которое включает следующее:

- Исследование потока нагрузки и коэффициента мощности

- Исследование короткого замыкания

- Исследование запуска двигателя

- Исследование устойчивости при переходных процессах

- Исследование демпферной цепи

- Анализ гармоник

- Исследование координации защитных устройств

- Анализ опасности вспышки дуги

Целью каждого исследования является создание безопасной, эффективной и надежной энергосистемы для вашего объекта как в нормальных, так и в нештатных условиях».

Энергетическая система состоит из различных подсистем, включая генерацию, передачу и распределение. Здесь интенсивно обсуждаются цели анализа энергосистемы.

Наши опросы показывают, что 90% людей, присоединяющихся к нашему блогу, считают содержание ценным! Присоединяйтесь сегодня

Зарегистрируйтесь сейчасЗачем вам нужно исследование энергосистем для вашего предприятия?

Изучение энергосистем очень важно для защиты энергосистем. Для надежной работы защитных устройств в момент короткого замыкания или любого тока короткого замыкания может потребоваться исследование энергосистемы. Но никто не проводит полный набор исследований энергосистем одновременно.

Как мы уже знаем, надежные и безопасные энергосистемы имеют решающее значение для любой успешной операции. Хорошо спроектированная система питания обеспечивает надежную работу и максимальную эксплуатационную готовность установки при любых условиях эксплуатации, включая переходные состояния, такие как запуск двигателя, нелинейные нагрузки и потери генератора.

В систему распределения электроэнергии включено несколько дополнительных исследований энергосистемы, все они подробно определены здесь.

Существуют различные программы для проведения исследований энергосистемы. Разные компании используют разное программное обеспечение в зависимости от своего бюджета, удобства, использования и заданных критериев.

Однако AllumiaX использует последнюю версию Etap для проведения высококачественных исследований энергосистем, включая исследования дугового разряда, в соответствии с последними стандартами IEEE 1584–2018 и NFPA 70E.

Дайте нам знать, если у вас есть какие-либо вопросы по этой теме, и оставьте свой отзыв в комментариях.

Абдур Рехман является профессиональным инженером-электриком с более чем восьмилетним опытом работы с оборудованием от 208 В до 115 кВ как в коммунальных, так и в промышленных и коммерческих помещениях. Он уделяет особое внимание защите энергетических систем и инженерным исследованиям.