Система очистки выбросов

С момента принятия первых экологических стандартов, разработки и внедрения промышленных систем очистки выбросов количество отравляющих веществ, образуемых в результате работы дизельных двигателей, сократились на два порядка. Более поздние нормативы также оговаривают предельно возможные концентрации CO2 и других парниковых газов. Эти значения необходимо учитывать при выборе установки очистки выбросов.

Состав выбросов дизельных генераторных установок

Дизельный двигатель, как и другие силовые агрегаты внутреннего сгорания, преобразует химическую энергию, содержащуюся в топливе, в механическую. Дизельное топливо (ДТ) – это смесь углеводородов, которая при идеальном процессе сгорания выделяет только диоксид углерода (CO2) и водяной пар (h3O). Эталонные выхлопные газы дизельного двигателя в основном состоят из CO2, h3O и несгоревшей части подаваемого в рабочую камеру силового агрегата дизтоплива.

Выбросы дизель генератора содержат следующий объем веществ:

- CO2 – 2 — 12%;

- h3O – 2 — 12%;

- O2 – 3 — 17%;

- N2 – оставшаяся часть.

Концентрация этих веществ зависит от нагрузки двигателя. С увеличением рабочих показателей содержание CO2 и h3O в отработавших газах увеличивается, а содержание O2 уменьшается. Ни один из основных компонентов (за исключением CO2, способствующего возникновению парникового эффекта) не оказывает неблагоприятного воздействия на здоровье человека или окружающую среду.

Система очистки выхлопных газов для дизель генератора необходима для снижения концентрации вредных веществ. Большинство этих загрязняющих веществ образуется в результате неполного сгорания топлива, реакции между компонентами топливной смеси при высокой температуре и давлении, выгорания смазки и добавок к маслам, а также освобождения неуглеводородных включений в ДТ (серы, присадок). Обычные загрязнители включают несгоревшие углеводороды (CH), оксид углерода (CO), оксиды азота (NOx) и твердые частицы.

В некоторых случаях выбросы дизель генератора могут содержать другие вещества с высокой токсичностью. Это металлы и другие соединения, образующиеся в результате износа двигателя. Удержание новых частиц, обычно не присутствующих в выхлопе, также может быть осуществлено установкой системы очистки выбросов.

Это металлы и другие соединения, образующиеся в результате износа двигателя. Удержание новых частиц, обычно не присутствующих в выхлопе, также может быть осуществлено установкой системы очистки выбросов.

Риск образования дополнительных загрязнителей в потоке промышленных выбросов возрастает при:

Добавлении в топливо или смазку п

- рисадок.

- Заправке низкокачественным топливом. Дизельное топливо, используемое в судовых двигателях или крупных генераторных установках, содержит тяжелые металлы и другие, опасные для здоровья

человека и окружающей среды, соединения.

Контроль выбросов дизель генератора

В дизельных двигателях за образование и уменьшение загрязняющих веществ отвечают:

Система сгорания.

В ней образуются загрязняющие и токсичные вещества, NOx, CO и происходит неполное окисление топлива. На происходящие в камере сгорания процессы оказывают влияние другие системы двигателя, такие как системы управления впускным зарядом воздуха и впрыска топлива. Обеспечив максимально полное сгорание горючего можно уменьшить количество вредных газов на выходе из установки.

Обеспечив максимально полное сгорание горючего можно уменьшить количество вредных газов на выходе из установки.

Система очистки выхлопных газов.

Последующая очистка происходит в каталитических модулях, дополнительно снижающих концентрацию загрязняющих веществ. В некоторых случаях, например, в стехиометрических двигателях с искровым зажиганием, одного трехкомпонентного катализатора достаточно для достижения требуемого эффекта. В силовых агрегатах, работающих на обедненном углеводородами ДТ с примесями, требуется ряд каталитических устройств, включающих улавливающие фильтры и системы для минимизации образования вторичных загрязнителей (катализатор проскока аммиака (ASC) и др.).

Технологии очистки газовых выбросов

|

Технология |

Влияние выбросов |

Область применения |

|

Двигатели с воспламенением от сжатия (дизельные) |

||

|

Дизельный катализатор окисления (DOC) |

Высокое снижение выбросов CH/CO, конверсия твердых частиц от малых до умеренных. |

|

|

Катализаторы окисления частиц |

Снижение выбросов PM до ~ 50% |

Ограниченное коммерческое применение в отдельных двигателях для тяжелых условий работы. |

|

Дизельные сажевые фильтры (DPF) |

Снижение выбросов твердых частиц 90% |

Используются в программах модернизации ранее произведенного производственного оборудования. |

|

Мочевина-SCR катализаторы |

Снижение NOx на 90% |

Основная технология, используемая транспортных средствах; во внедорожных, морских и стационарных двигателях. |

|

Катализаторы восстановления NOx |

Снижение NOx до ~ 70-90%, в зависимости от алгоритма работы |

Используется в качестве автономного катализатора снижения NOx в некоторых транспортных средствах и дизельных генераторах. |

|

Катализаторы (CH-SCR) |

Потенциал снижения выбросов NOx составляет ~ 10-20% в пассивных, до 50% в активных системах. |

Используются для модификации устройств первых поколений. |

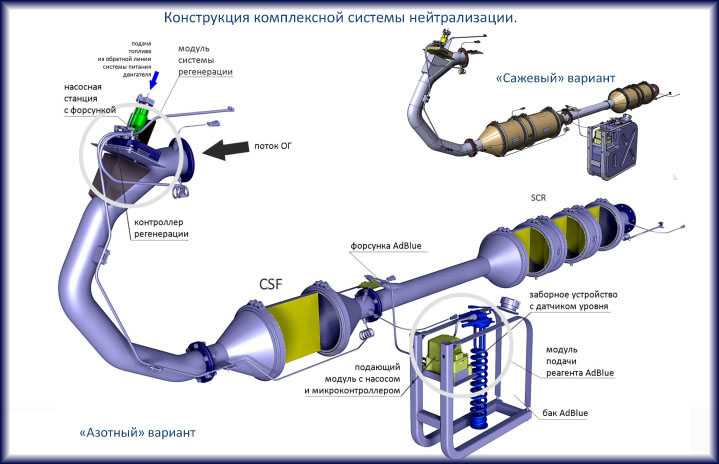

Решение для промышленности: селективная каталитическая очистка

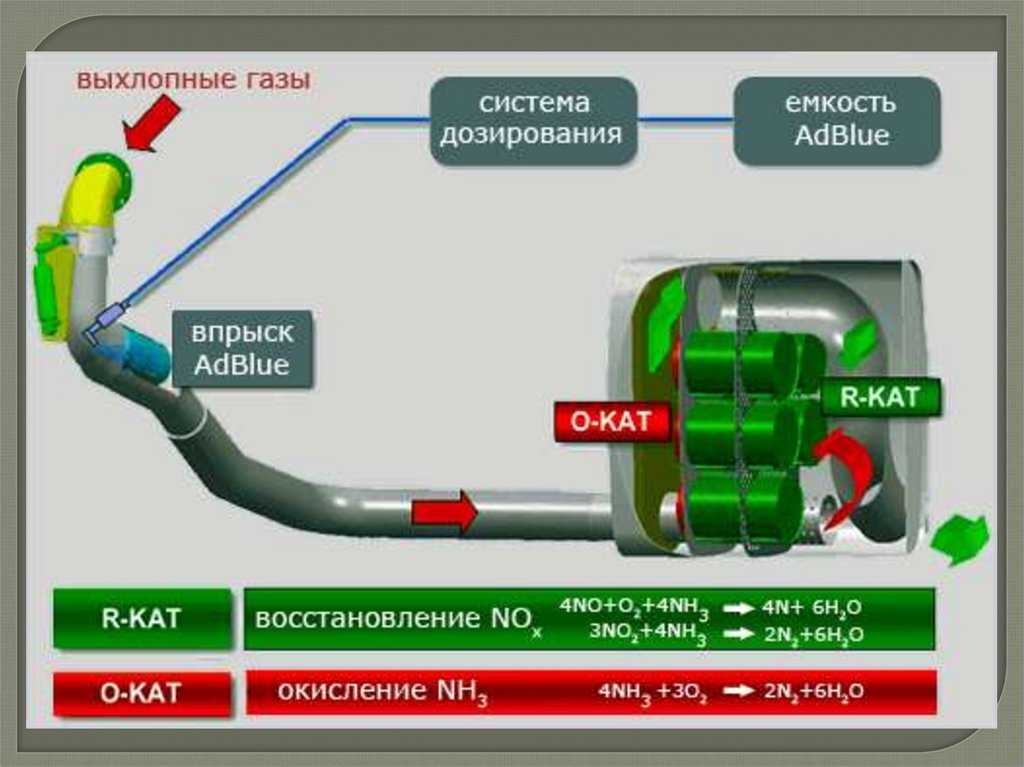

Селективное каталитическое восстановление (SCR) NOx соединениями азота, такими как аммиак или мочевина зарекомендовало себя при применении в промышленных стационарных установках. Технология впервые была применена на теплоэлектростанциях в Японии в конце 1970-х годов, а затем с середины 1980-х годов получила широкое распространение в Европе.

В установках SCR можно использовать две формы аммиака: чистый безводный аммиак и водный. Первая разновидность токсична, опасна и требует высокого давления в резервуарах для хранения и в трубопроводах. Водный аммиак Nh4h3O менее опасен и прост в эксплуатации. Типичный промышленный сорт аммиака, содержащий около 27% аммиака и 73% воды по массе, имеет давление пара, близкое к атмосферному, при нормальной температуре и может безопасно циркулировать в инженерных сетях промышленного предприятия.

Типичный промышленный сорт аммиака, содержащий около 27% аммиака и 73% воды по массе, имеет давление пара, близкое к атмосферному, при нормальной температуре и может безопасно циркулировать в инженерных сетях промышленного предприятия.

Выгодная альтернатива или рациональное дополнение: фильтр для очистки выбросов

Дизельные сажевые фильтры (DPF) — это устройства, которые физически улавливают отработанные частицы и предотвращают их выброс в атмосферу. Разработаны фильтрующие материалы, которые демонстрируют:

- высокую эффективность фильтрации, превышающую 90%,

- стойкость к механическим повреждениям;

- термическую устойчивость.

Дизельные сажевые фильтры – недорогая, но эффективная технология для контроля выбросов сажевых частиц, включая массу и количество частиц. Установки – оптимальное решение для контроля твердой фракции углеводородных выбросов, включая элементарный углерод (сажу) и связанные потоки черного дыма. Фильтры могут иметь ограниченную эффективность или быть полностью неэффективными в контроле над твердыми фракциями выбросов ТЧ органической фракции (OF) и сульфатных частиц.

Стандартные методы – гравитационное осаждение, центробежное разделение или электростатическое улавливание на производствах не используются. Причина — малый размер частиц и низкая плотность дизельной сажи. В условиях серийного и крупносерийного производств рекомендовано использовать катализаторы окисления элементов (частичные фильтры). Они могут улавливать частицы дизельного топлива и обеспечивают гораздо более высокую общую эффективность, чем простые механические фильтры.

Из-за низкой объемной плотности улавливаемых компонентов (в среднем 0,1 г / см3), сажевые фильтры быстро накапливают значительные объемы сажи. Для сравнения — двигатель грузовика или автобуса старшего поколения выделяет порядка 1л сажевых частиц. Воздухонепроницаемый слой вызывает падение давления выхлопных газов в фильтре и отрицательно сказывается на работе двигателя.

Дизельные сажевые фильтры должны обеспечивать удобство удаления твердых частиц из фильтрующего слоя для восстановления его пропускной способности. Регенерация узла выполняется регулярно во время профилактических работ или периодически, после накопления мешающего нормальной работы двигателя количества сажи.

Регенерация узла выполняется регулярно во время профилактических работ или периодически, после накопления мешающего нормальной работы двигателя количества сажи.

Эффективная очистка выхлопных газов

Компания «ЭКОЭНЕРГОТЕХ» — производитель систем очистки газовых выбросов для производственных и обслуживающих предприятий. Наши передовые решения гарантируют соответствие строгим национальным и международным экологическим стандартам — сейчас и в будущем.

Мы предлагаем решения, которые подходят для всех типов двигателей — разных размеров, мощности и типов топлива. Наши услуги охватывают весь проект от начала до конца, включая консультации, определение рабочих характеристик, проектирование, производство, контроль и ввод в эксплуатацию.

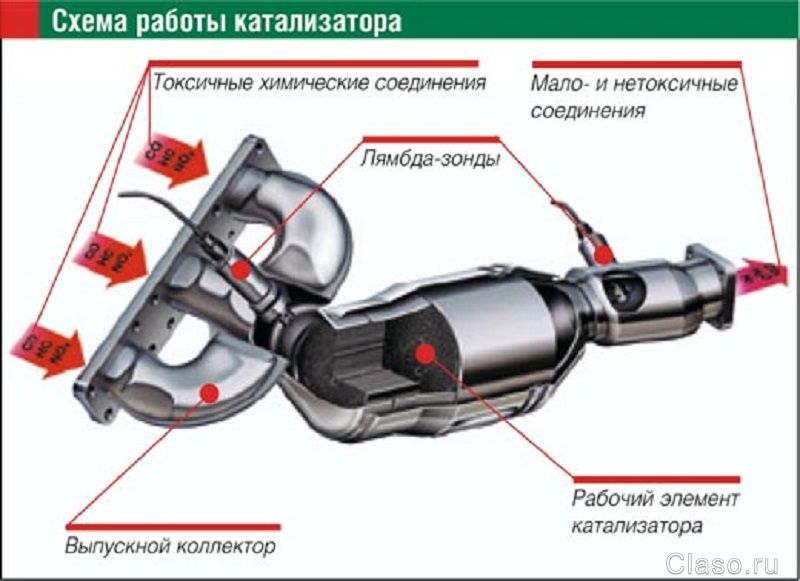

Каталитическая очистка газовых выбросов: методы и технологии

Каталитическая очистка газовых выбросов, неизбежно сопровождающих многие производственные процессы, является одним наиболее эффективных методов химического обезвреживания содержащихся в них вредных веществ. Суть каталитических методов очистки газовых выбросов заключается в реализации химических взаимодействий, приводящих к конверсии подлежащих обезвреживанию вредных веществ в другие, без- или маловредные, в присутствии специальных катализаторов.

Суть каталитических методов очистки газовых выбросов заключается в реализации химических взаимодействий, приводящих к конверсии подлежащих обезвреживанию вредных веществ в другие, без- или маловредные, в присутствии специальных катализаторов.

К числу загрязняющих атмосферный воздух вредных веществ относятся не только многочисленные летучие органические соединения (ЛОС) образующиеся в процессе функционирования различных промышленных производств, например, химических и нефтехимических, но и дурнопахнущие, выделяемые, например городскими очистными сооружениями, а также загрязняющие вещества, входящие в состав газовых выбросов, производимых промышленным оборудованием, работающим на двигателях внутреннего сгорания.

На законодательном уровне утверждены нормы, призванные обеспечить уменьшение выбросов вредных веществ в атмосферный воздух.

Решения для промышленности: каталитические методы очистки газовых выбросов

Известно несколько разновидностей каталитических методов очистки, отличающихся по механизму, природе используемых катализаторов и применяемых в зависимости от типа преобладающего вредного вещества в газовых выбросах производства: пиролюзитный, озонокаталитический, жидкостно-контактный и радикально-каталитический.

Для снижения выбросов в атмосферу вредных веществ, содержащихся в промышленных выбросах, например, металлургических производств, а это в основном NOx, могут быть использованы как первичные, так и вторичные меры.

Первичные меры направлены на предотвращение образования вредных веществ на этапе подготовки производства (использование новых современных технологий, переход на альтернативные расходные материалы и энергоносители), они достаточно эффективны, но весьма затратны.

Вторичные меры включает удаление вредных веществ путем очистки газовых выбросов, образующихся на различных стадиях производства. Использование этих мер не требует каких-либо структурных изменений и не влияет на ход принятого технологического процесса производства продукции.

При выборе подходящих мер, как правило обращают внимание на экологический и экономический аспект, то есть, будут ли инвестиционные затраты, связанные с сокращением выбросов вредных веществ, адекватны прибыли от производства. На рынке представлен широкий спектр оборудования, реализующего различные методы каталитической очистки газовых выбросов, которые позволяют эффективно уменьшить концентрацию выбрасываемых вредных веществ.

На рынке представлен широкий спектр оборудования, реализующего различные методы каталитической очистки газовых выбросов, которые позволяют эффективно уменьшить концентрацию выбрасываемых вредных веществ.

В зависимости от объема производства и финансовых возможностей компании предприниматель должен решить, может ли он использовать вторичные меры – каталитические методы очистки газовых выбросов, или использовать первичные меры, при которых он будет использовать возобновляемые энергоресурсы и не столкнется с проблемой управления отходами.

Для минимизации концентрации вредных веществ в газовых выбросах могут быть использованы различные химические реакции, такие как абсорбция и адсорбция, а также каталитическое восстановление и каталитическое окисление.

Промышленные каталитические нейтрализаторы

Каталитический нейтрализатор, представляющий собой систему очистки отработавших газов, установленный на генераторной станции, специальной технике обеспечивает степень очистки отработавших газов ДВС:

- по оксиду углерода (CO) – 90-97%;

- по углеводородам (CH) – 85-95%;

- по оксидам азота (NOx) – 65-95%;

- по содержанию твердых частиц (саже, РМ) – 85-95%.

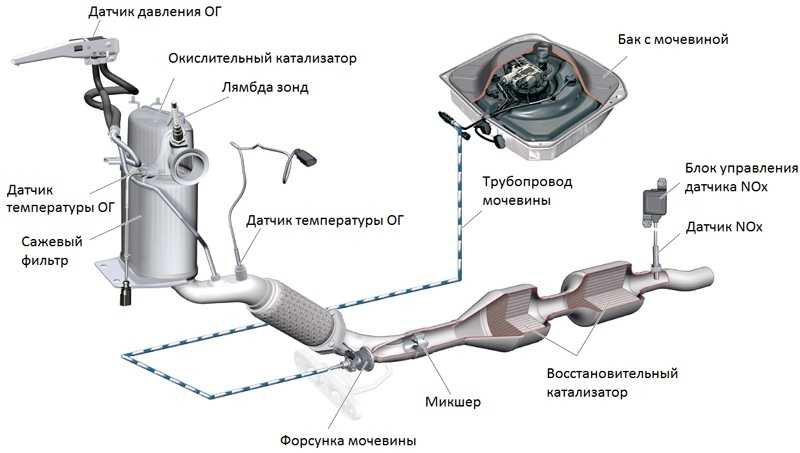

Система очистки отработавших (выхлопных) газов может состоять из трех последовательных ступеней, в зависимости от требований производства:

Сажевый фильтр.

Мелкие частицы сажи, образующиеся в двигателе внутреннего сгорания, могут оказывать канцерогенное действие, если они прикрепляются к легочной ткани. Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

Сажа, осаждаемая на фильтре, состоит в основном из частиц углерода (C) и углеводородов. Существует два основных метода удаления частиц:

1. сгорание с кислородом (O2): [C] + O2 → CO 2 2. сгорание с диоксидом азота (NO2): [C] + NO2 → CO2 + NO

Характеристики двух разных методов отражены в таблице:

Регенерация на основе O2 Регенерация на основе NO2 Температура, необходимая для регенерации Требуется температура около 600 °C (или 400 °C с топливным катализатором). Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

Оборудование для селективного каталитического восстановления оксидов азота (NOx).

Этот процесс используется для уменьшения оксидов азота, образующихся во время процесса сгорания углеводородного топлива, сопровождающегося выделением энергии. NO (оксид азота) представляет собой бесцветный газ, который окисляется в воздухе с образованием NO2 (диоксид азота). В высоких концентратах он вызывает симптомы паралича нервной системы. NO2 — красно-коричневый газ с резким запахом. Под воздействием солнечного света и углеводородами, образует смог. Оксиды азота восстанавливаются в кислородсодержащих выхлопных газах с помощью процесса SCR (Selective Catalytic Reduction, селективное/выборочное каталитическое восстановление). Отработавший газ, обработанный дозированным реагентом мочевины, проходит через тонкостенные сотовые преобразователи, восстанавливая оксиды до воды и азота.

Оборудование для каталитического окисления СО и несгоревших углеводородов.

Этот процесс используется для снижения уровня окиси углерода и несгоревших углеводородов в выхлопных газах. Это достигается путем каталитического окисления. Такой катализатор может быть установлен после стадии SCR. Несгоревшие углеводороды могут быть обнаружены в выхлопных газах двигателей внутреннего сгорания. Такие выхлопные газы содержат различные вещества с различными свойствами:

Насыщенные углеводороды (парафины) практически не имеют запаха и могут оказывать слабое наркотическое действие.

Ненасыщенные углеводороды (олефины, ацетилены) – одна из составляющих городского смога.

Ароматические углеводороды представляют собой нервно-паралитические яды с наркотическим эффектом, а некоторые служат канцерогенными альдегидами с резким запахом и даже в низких концентрациях сильно раздражают слизистые глаз и носа.

Системы очистки выхлопных газов могут быть установлены как на стационарном, так и на мобильном оборудовании на первичных двигателях внутреннего сгорания, работающих на газе и жидком топливе.

Реверсивный метод каталитической очистки газа

Среди каталитического дожигания можно выделить реверсивный метод каталитической очистки газа, который благодаря низкому энергопотреблению особенно подходит для очистки газов от органических загрязнителей, выбрасываемых промышленностью в атмосферу. Установки обратного типа изготавливаются в соответствии с типовой серией с диапазоном производительности от 300 до 15 000 м3/ч для концентраций органических соединений от нескольких сотен мг до нескольких грамм на м3.

Эффективность очистки зависит от типа загрязнения и составляет до 98%. При концентрациях органических соединений выше 0,7 г/м3 установка работает автотермически (без затрат энергии для нагрева реактора). Побочные продукты – азот и вода нейтральны для окружающей среды. Способ более экономичен, чем термическое сгорание, так как работает при более низких температурах. Недостаток – высокие затраты на внедрения по причине стоимости каталитически активных металлов.

При концентрациях органических соединений выше 0,7 г/м3 установка работает автотермически (без затрат энергии для нагрева реактора). Побочные продукты – азот и вода нейтральны для окружающей среды. Способ более экономичен, чем термическое сгорание, так как работает при более низких температурах. Недостаток – высокие затраты на внедрения по причине стоимости каталитически активных металлов.

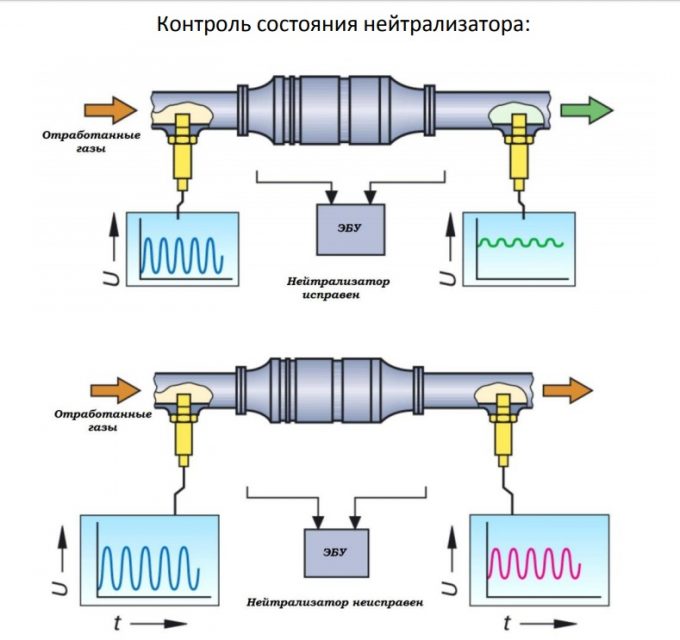

Особенности эксплуатации каталитических нейтрализаторов

Каталитический нейтрализатор использует каталитическое химическое преобразование для преобразования оксида углерода (CO) и несгоревших углеводородов (CH) в нетоксичный диоксид углерода и воду. Это преобразование осуществляется на металлической сотовой подложке, покрытой активным каталитическим материалом. Катализатор способен обеспечить степень очистки загрязняющих веществ – до 90% при оптимальной рабочей температуре от 250°C.

- Сфера применения.

Катализатор подходит для любых дизельных двигателей, использующихся на такой технике, как генераторные агрегаты с первичной мощностью или резервные генераторы, землеройное и погрузочно-разгрузочное оборудование (спецтехника, погрузчики). В частности, катализаторные установки применяют для оснащения техники, используемой в ограниченном пространстве, таком как туннели, склады и шахты.

В частности, катализаторные установки применяют для оснащения техники, используемой в ограниченном пространстве, таком как туннели, склады и шахты. - Установка.

Важно монтировать узел как можно ближе к выпускному коллектору двигателя. Для обеспечения максимальной каталитической эффективности катализатора требуется достаточно высокая температура. - Срок эксплуатации.

В основе работы каталитического нейтрализатора лежит осуществление каталитической реакции, следовательно, срок службы катализатора теоретически не ограничен. Узел может выйти из строя в результате ошибок при эксплуатации (повышенная вибрация двигателя, погрешности монтажа, абразивное воздействие выхлопных газов).

Решения от ЭКОЭНЕРГОТЕХ

Компания «ЭКОЭНЕРГОТЕХ» стремится привлечь внимание к проблеме попадания в атмосферу в составе промышленных газов вредных веществ, таких как угарный газ, NOx, SOx, твердые частицы и углеводороды. В соответствии с требованиями законодательства владельцы предприятий будут вынуждены применять решения для сокращения выбросов. Это могут быть операции, как конструктивного характера, так и внедрение методов каталитической очистки. В каталоге предприятия вы найдете проекты различных установок позволяющих добиться снижения выбросов токсичных соединений и СО2 и адаптироваться к требованиям действующих экологических норм и условий. Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Это могут быть операции, как конструктивного характера, так и внедрение методов каталитической очистки. В каталоге предприятия вы найдете проекты различных установок позволяющих добиться снижения выбросов токсичных соединений и СО2 и адаптироваться к требованиям действующих экологических норм и условий. Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Услуги по выхлопным газам и системам очистки отработавших газов, предоставляемые DNV

Связаться с нами:

Свяжитесь с ближайшим к вам офисом DNV

Отправить запрос в местный офисОдобренные DNV продукты, производители и поставщики услуг

Поиск одобрения Суда должны соблюдать все более жесткие правила по ограничению выбросов, особенно в зонах контроля выбросов (ECA).

ДОЛЯ:

Судоходным компаниям необходимо обеспечить снижение выбросов оксидов азота (NOx), оксидов серы (SOx) и твердых частиц в выхлопных газах своих судов.

DNV предлагает комплексные услуги по выбросам выхлопных газов, включая сертификацию и измерение. Мы предлагаем комплексное решение для ваших двигателей, систем очистки отработавших газов, катализаторов и всех сопутствующих товаров.

Наши эксперты в этой области предлагают:

- Сертификация двигателей для морских судов в соответствии с Приложением VI к MARPOL и Техническим кодексом NOx (EIAPP-Certification)

- Сертификация систем очистки выхлопных газов, таких как скрубберы SOx и систем фильтрации твердых частиц в соответствии с нашими правилами DNV

- Сертификация двигателей для судов внутреннего плавания, прогулочных судов (Директива RC 94/25/EC) и внедорожной подвижной техники (Директива NRMM 97/68/EC)

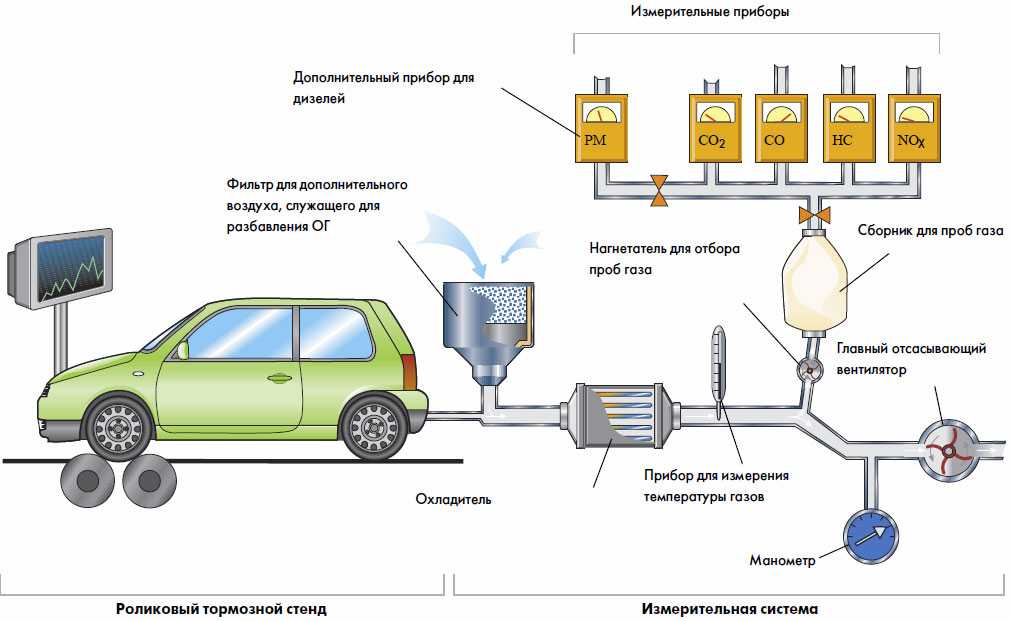

- Мобильное измерение выбросов выхлопных газов в соответствии с ISO 8178 на борту судов или на испытательных стендах

- Утверждение устройств для измерения выбросов выхлопных газов

- Оценка соответствия судовых двигателей норвежской системе налогообложения NOx, указу о шведских фарватерных и портовых сборах , а также другие нормы

Воспользуйтесь преимуществами наших услуг по очистке выхлопных газов 360°:

- Плавная сертификация ваших двигателей в соответствии с MARPOL и, при необходимости, параллельно с другими стандартами для других областей применения

- Измерение, анализ и сертификация отработавших газов из одних рук, что обеспечивает экономию средств и времени

- Сертификация устройств для очистки и измерения отработавших газов на основе новейших технологических знаний, отраженных в наших правилах

- Опытные специалисты всегда готовы помочь вам во всем вопросы, касающиеся соответствия

- Надежная сертификация DNV, которая укрепляет доверие ваших клиентов

Связаться с нами:

Свяжитесь с ближайшим к вам офисом DNV

Отправить запрос в местный офисОдобренные DNV продукты, производители и поставщики услуг

Поиск одобренияСопутствующие услуги, которые могут вас заинтересовать:

Системы пожарной безопасности и пожаротушения

Директива ЕС по морскому оборудованию (MED)

Лифтовые устройства и палубное оборудование

очистка дымовых газов | технология

- Похожие темы:

- контроль загрязнения воздуха

См. весь соответствующий контент →

весь соответствующий контент →

очистка дымовых газов , процесс, предназначенный для уменьшения количества загрязняющих веществ, выделяемых при сжигании ископаемого топлива на промышленном объекте, электростанции или другом источнике. Дымовой газ — выбрасываемый материал, образующийся при сжигании ископаемого топлива, такого как уголь, нефть, природный газ или древесина, — может содержать загрязняющие вещества, такие как твердые частицы, двуокись серы, ртуть и двуокись углерода. Однако большая часть дымовых газов состоит из оксидов азота. Дымовые газы электростанций, промышленных объектов и других источников, если их не обрабатывать, могут существенно повлиять на качество местного и регионального воздуха.

В соответствии со многими национальными нормами по чистоте воздуха электростанции и другие объекты должны использовать очистку дымовых газов для уменьшения количества выбрасываемых загрязняющих веществ. Такие подходы, в которых используются такие устройства, как электрофильтры и скрубберы, могут успешно удалять 90 или более процентов определенных загрязняющих веществ. Однако их установка и эксплуатация могут быть очень дорогостоящими, а требования к очистке дымовых газов часто вызывают сложные юридические баталии. Обработка сильно различается от одного растения к другому, и в некоторых странах действуют более строгие требования, чем в других. Выбросы от коммунальных служб и предприятий в странах с менее строгими законами о загрязнении вызывают озабоченность у экологов.

Однако их установка и эксплуатация могут быть очень дорогостоящими, а требования к очистке дымовых газов часто вызывают сложные юридические баталии. Обработка сильно различается от одного растения к другому, и в некоторых странах действуют более строгие требования, чем в других. Выбросы от коммунальных служб и предприятий в странах с менее строгими законами о загрязнении вызывают озабоченность у экологов.

Очистка дымовых газов восходит к 19 веку, когда возросло беспокойство по поводу воздействия сульфатов на окружающую среду. На протяжении 20-го века разрабатывались все более сложные устройства для удаления загрязняющих веществ различными способами, в основном за счет химических реакций и электростатических зарядов. Эти усилия приобрели новую актуальность, когда промышленно развитые страны приняли более строгие меры по борьбе с загрязнением воздуха, такие как Закон США о чистом воздухе в 1970 году, а последующие правила вводили все более строгие ограничения на такие загрязняющие вещества, как мелкие частицы.

На предприятиях, выбрасывающих ряд загрязняющих веществ, дымовые газы могут проходить через ряд устройств для очистки. Очистка дымовых газов достигла наибольшего успеха в снижении содержания твердых частиц, оксидов азота и диоксида серы. В типичном процессе очистки газ сначала направляется в электрофильтр, хотя также могут использоваться тканевые фильтры. Это устройство удаляет пепел и другие частицы, заряжая их электростатическим зарядом, заставляя их притягиваться и оседать на пластинах или других устройствах для сбора. Удаление твердых частиц является важной частью процесса, поскольку твердые частицы, выбрасываемые в атмосферу, могут воздействовать на дыхательные системы людей и животных, снижать видимость и влиять на климат. В зависимости от таких факторов, как размер частиц и конструкция электрофильтра, эта обработка может удалить 99 процентов твердых частиц.

Затем газ поступает на установку денитрификации, которая изменяет химический состав оксидов азота посредством каталитической реакции с аммиаком или мочевиной. Цель состоит в том, чтобы производить газообразный азот, а не оксиды азота. Некоторые предприятия также могут сократить выбросы оксидов азота за счет модификации процесса сжигания. При попадании в атмосферу оксиды азота могут раздражать легкие и способствовать образованию смога.

Цель состоит в том, чтобы производить газообразный азот, а не оксиды азота. Некоторые предприятия также могут сократить выбросы оксидов азота за счет модификации процесса сжигания. При попадании в атмосферу оксиды азота могут раздражать легкие и способствовать образованию смога.

Диоксид серы удаляется одним из нескольких процессов, большинство из которых в той или иной форме включают скрубберы. На большинстве предприятий в США используются мокрые скрубберы, в которых для очистки газов используется суспензия щелочного сорбента (обычно содержащего известняк или известь) или морская вода. Другие технологии включают сухую очистку распылением, в которой также используются суспензии сорбентов; мокрый сернокислотный процесс, при котором сера извлекается в виде серной кислоты; системы ввода сухих сорбентов; и метод десульфурации дымовых газов, известный как SNOX, который использует каталитические реакции для очистки дымовых газов от оксидов азота (NO x ) и твердые частицы, а также диоксид серы.