Приспособление для запрессовки направляющих втулок клапанов. Оправка для запрессовки направляющих втулок клапанов

Добрый день. Начиная эту статью, я немного объясню, о чем пойдёт речь. Речь пойдёт не только о специальных инструментах, с помощью которых можно произвести ремонт головки блока цилиндров, но и о том, как правильно работать этим инструментом. Оказывается, что ни все умеют правильно пользоваться специальным инструментом и это приводит порой к не поправимым последствиям. Я постараюсь подробно описать весь процесс работ, что бы вы смогли самостоятельно проделать всю работу по ремонту ГБЦ.

И так начнём. В принципе весь процесс практически одинаков, что на классике, что на Самарах и им последующих моделях. Первое с чем нам приходится столкнуться, это снятие пружин и клапанов (разсухаривание клапана). Для этого используется специальный съёмник.

Конечно же, есть много всяких приспособлений, но это самое распространительное. Именно его мы и рассмотрим. Съёмник крепится передней частью к шпильке, а специальный захват устанавливаем на тарелку пружины.

Теперь нам понадобится специальная подложка в камеру сгорания под клапана. Зачем она нужна? При нажатии на рычаг приспособления, клапан уйдёт в низ, и он пройдёт соответствующий путь пока своей тарелкой не упрется, например, в стол на котором забираете головку. В это время пружина сожмётся и не даст вытащить сухари. Этой подложкой может послужить кусок резины нужной толщины или деревянный брусок.

Придавив на рычаг, клапан упрётся в подложку, а вы с лёгкостью можете извлечь сухари.

Все сухари аккуратно складывайте в коробочку, потому что потом искать потерявшийся сухарь очень тяжело.

Есть, конечно, и варварский способ извлечения сухарей. Прибегать к нему стоит только в особых случаях, когда нет специального съёмника. Этот процесс осуществляется с помощью молотка и отрезка металлической трубы (здесь хорошо подойдёт свечной ключ).

После нанесения удара не убирайте сразу молоток, иначе сухари разлетятся в стороны. Можно в верхнюю часть трубки запихнуть кусочек ветоши, это задержит вылетающие сухари.

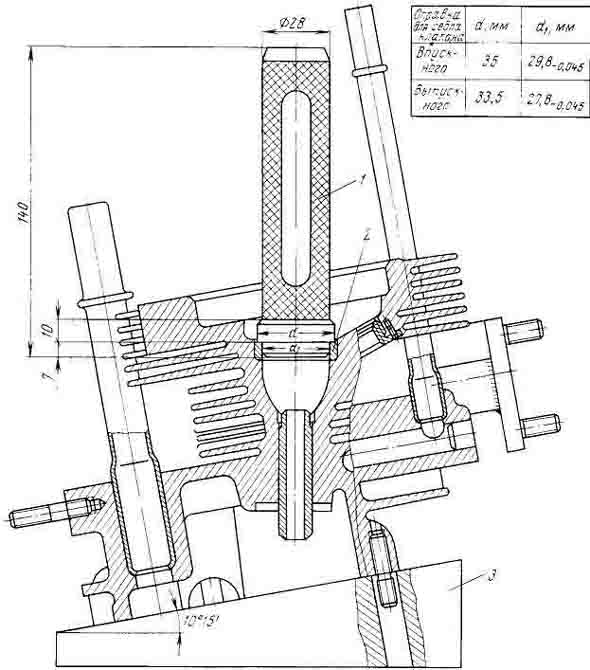

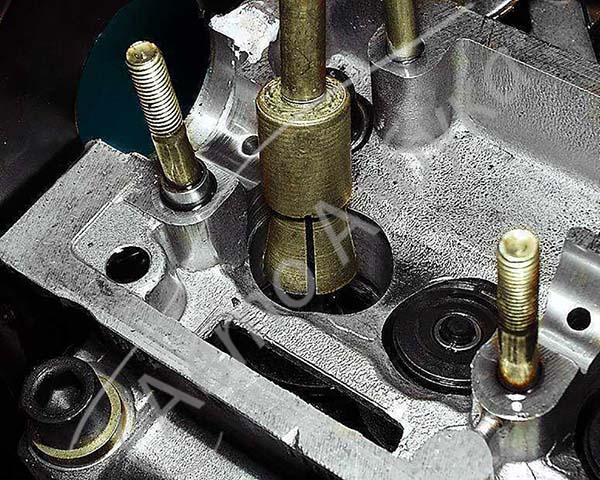

Следующий инструмент, который нам понадобится – это съёмник для снятия направляющих втулок клапанов. Сам процесс замены направляющих клапана я написал в статье (Замена направляющих втулок клапанов ). Есть разные съёмники. Первый (ударный).

Почему ударный? А потому что запрессовка происходит ударом молотка по оправке. Такой метод ни всегда проходит гладко. Бывали случаи, когда оправка заходила на перекос и снимала немного металла с посадочной плоскости втулки, тем самым уменьшается плотность её посадки, что не хорошо в нашем случае.

Распространённым приспособлением стал винтовой плавной запрессовки съёмник.

Этот съёмник позволяет плавно и безопасно заменить втулку. Продаются они в авто магазинах, но можно изготовить и самому как нарисую чертёж обязательно выложу.

Для демонтажа применяются специальные зажимы, кстати, этот зажим можно изготовить самому. Я видел, как один мастер сделал зажим из распиленной на пополам гайки, приваренной к круглогубцам.

Метод извлечения прост. Охватываете снимаемый сальник и строго вертикально прокручиваете захват по оси в одну и другую сторону, при этом делаете натяжку вверх. Строго запрещается расшатывать сальник в стороны, потому как есть опасность повредить бортик направляющей втулки и нужно будет менять направляющую.

Установка сальников (колпачков) делается в специальной оправке.

Прежде чем устанавливать сальники, проверьте их на плотность установки. Попробуйте руками его надеть на ободок втулки. Если он не находит, то это наш сальник и его можно устанавливать. Если сальник находит свободно или болтается, то он будет пропускать масло и не справится со своей задачей.

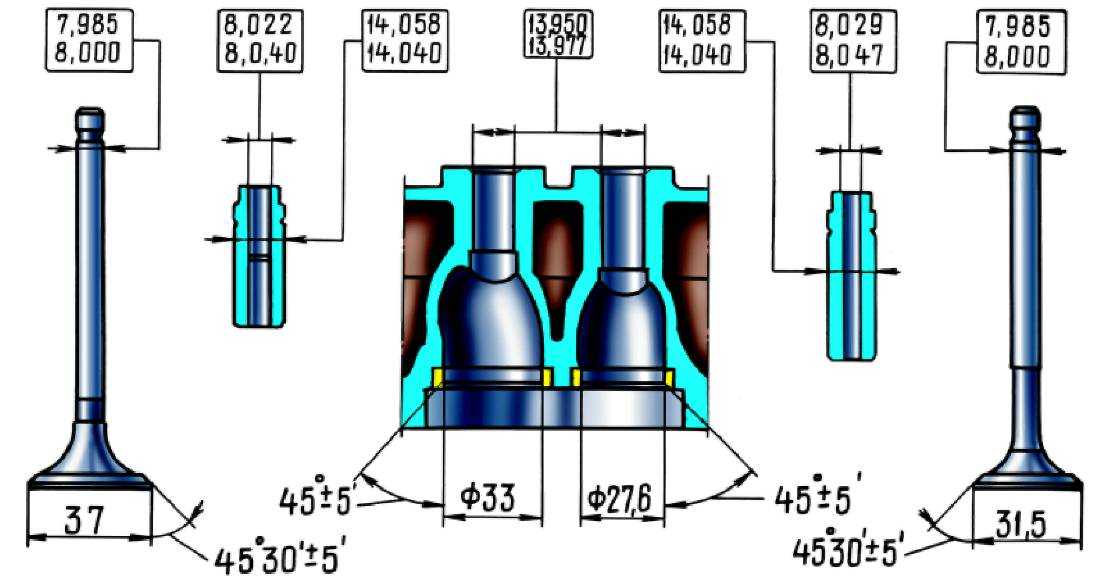

Я рекомендую пользоваться именно такими развёртками, потому что у них есть направляющая для точного захода в отверстие. Нам нужна развёртка с диаметром 8.00 мм. Развёртывание происходит следующим образом. Устанавливаете развертку в только что запрессованную направляющую втулку и лёгким нажатием прокручиваем её до тех пор, пока она не выйдет с другой стороны.

Нам нужна развёртка с диаметром 8.00 мм. Развёртывание происходит следующим образом. Устанавливаете развертку в только что запрессованную направляющую втулку и лёгким нажатием прокручиваем её до тех пор, пока она не выйдет с другой стороны.

Следующим этапом будет притирка клапанов. Перед тем как притереть клапана их нужно обработать шарошками.

Использовать лучше вот такие шарошки. Нам понадобится три шарошки с разным углом обработки. Первая 45 градусов, вторая 60 и третья 30. Они обрабатывают седло клапана с лёгкостью и без особого усилия.

Пожалуй, из специального инструмента это всё, дальше всё можно сделать с помощью ключей и отвёрток.

В данный момент это всё и если появится ещё что-то, обязательно допишу.

До новых публикаций.

Всем привет!

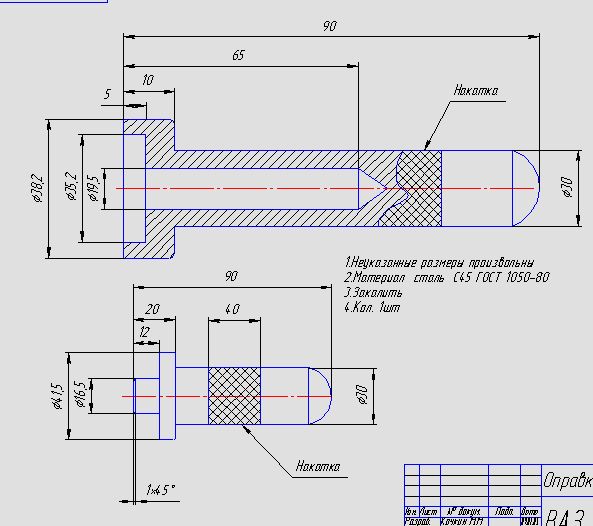

В ходе ремонта ГБЦ мне потребовалось заменить направляющие втулки клапанов. Ударные методы ремонта я не приемлю, поэтому решено было сделать винтовой выпрессовыватель «как у Травникова» , упростив конструкцию и адаптировав ее под свои задачи.

Тут есть нюанс — заводская технология замены направляек на моем моторе предусматривает извлечение и запрессовывание втулок в одну сторону, сверху вниз (в сторону камеры сгорания). Это несколько упрощает конструкцию приспособления, поскольку позволяет менять только сменные упоры, передающие усилие на втулку, а весь бутерброд в КС оставлять как есть. В то же время на самих направляющих втулках отсутствуют буртики либо стопоры, ограничивающие глубину запрессовывания, т.о. этот момент должен быть обеспечен инструментально в процессе работы.

Приняв во внимание эти особенности я изготовил такой вот нехитрый суповой набор:

Основа всего прибора — болт М14 с гайкой. Класс прочности подножный 8.8, на поверку его более чем достаточно для нормальной работы устройства. Метиз потребуется слегка доработать, выполнив в его торце глухое резьбовое отверстие М6 глубиной 10мм.

Шайба и гайка опять же подножные из ближайшего магазина крепежа, упорный подшипник с внутренним диаметром 15мм какой первый попался в Автоштампе, все остальные детали, кроме направляющей втулки из 12Х18Н10Т. Направляющая втулка с конусами нужна для центровки приспособления по седлу клапана, посему сделана из алюминия для исключения повреждения седла. Кроме того изготовление ее из мягкого металла позволяет закрыть глаза на неточность угла 45 градусов, этот момент перестает играть какую либо роль в работе устройства.

Направляющая втулка с конусами нужна для центровки приспособления по седлу клапана, посему сделана из алюминия для исключения повреждения седла. Кроме того изготовление ее из мягкого металла позволяет закрыть глаза на неточность угла 45 градусов, этот момент перестает играть какую либо роль в работе устройства.

Неочевидные, но очень важные моменты: сменные ввертыши необходимы для правильного распределения усилия на втулку клапана при работе — маленькая используется при выпрессовывании, большая используется при запрессовывании и одновременно является кондуктором, обеспечивающим необходимую глубину установки втулок.

Порядок сборки устройства:

Усилия при выпрессовывании весьма небольшие, максимум усилия достигается при страгивании втулки с места, далее же все проходит без видимого напряжения. Я снял на видео работу девайса, но никак не выковырну его из старенького Айфона, так что придется подождать:) любуемся:

Ну и фотодоказательства работоспособности приспособления:

Процесс запрессовывания ничем не отличается от процесса выпрессовывания, кроме использования другого ввертыша. Запрессовывать нужно до упора торца ввертыша в посадочное место нижней тарелки пружины на ГБЦ.

Запрессовывать нужно до упора торца ввертыша в посадочное место нижней тарелки пружины на ГБЦ.Засим доклад окончен, любите свои моторы друзья!

Пока!

Зачастую ремонтом автомобилей занимаются сами владельцы, приспосабливая для этого частные гаражные помещения. Особенно это касается отечественных марок машин, конструкция которых предусматривает ремонт основных узлов и механизмов. Не являются исключением ремонтные работы ответственных узлов двигателя.

Ремонт головки блока цилиндров часто подразумевает замену направляющих втулок клапанов газораспределительного механизма, который отвечает за своевременную подачу воздуха и топливовоздушной смеси в цилиндры двигателя внутреннего сгорания.

ГБЦ – узел — крышка, функция которого — сочленение с блоком двигателя, закрытие блока от разнообразных неблагоприятных факторов. Это деталь сложной конструкции, созданная из дералюминиевого сплава или легированного чугуна. Внутренняя поверхность головки блока цилиндров имеет ровную, гладкую структуру, что показывает значимость данного узла.

Нижнюю часть головки БЦ производят чуть шире для более надежного соединения с блоком цилиндров.

Признаки, указывающие на осмотр и необходимость замены направляющих втулок:

- прослушивается посторонний стук в двигателе;

- повышается расход масла;

- наблюдается поперечный люфт клапана во втулке.

Часто понятия «выпрессовка » и «запрессовка » деталей ассоциируют с термином «демонтаж » и «монтаж ». Это не совсем правильно, так как демонтажные или монтажные работы больше относятся к свободно посаженным деталям, а вот выпрессовка или запрессовка — к деталям, установленным с натягом. Это более трудоемкий процесс.

Для процесса запрессовки и выпрессовки применяют разные по своей конструкции виды прессов: гидравлические, верстачные реечные, верстачные винтовые. У каждого пресса имеются свои функциональные возможности. Верстачные реечные и верстачные винтовые уместно применять для выпрессовки небольших деталей: втулок, пальцев, шпилек и т. д. Гидравлические прессы уместны при выполнении работ с большими деталями. Замена втулки клапанов. Для установления новых деталей требуется подготовить каждое гнездо — выпрессовать старые элементы.

д. Гидравлические прессы уместны при выполнении работ с большими деталями. Замена втулки клапанов. Для установления новых деталей требуется подготовить каждое гнездо — выпрессовать старые элементы.

Способы выпрессовки и запрессовки втулок клапанов ГБЦ

Способ 1 . Самый распространенный, простой и неправильный метод — выбивание втулок с помощью молотка, зубила. Извлечение подобным способом втулок приводит к порче посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров — самоучек.

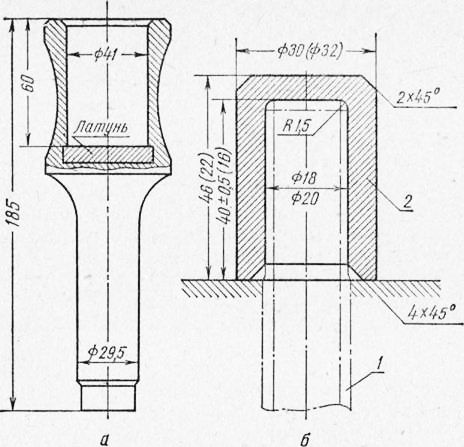

Способ 2 . Использование специализированной латунной оправки вместо зубила почти полностью исключает риск повреждений газораспределительного механизма, но не даёт полной гарантии качества. Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Способ 3 . Применение специального съемника — это процесс, наиболее оптимальный при изъятии втулок. Правильный демонтаж и монтаж втулок. Основной проблемой при демонтажных работах втулок является снятие слоя металлической поверхности посадочного места. Для наилучшей выпрессовки необходимо нагреть головку блока до девяноста градусов. Перед монтажными работами новых направляющих будет правильнее выдержать их в масле в течение 5-8 минут для пропитки. Головка блока нагревается, а сами втулки охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

Для наилучшей выпрессовки необходимо нагреть головку блока до девяноста градусов. Перед монтажными работами новых направляющих будет правильнее выдержать их в масле в течение 5-8 минут для пропитки. Головка блока нагревается, а сами втулки охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

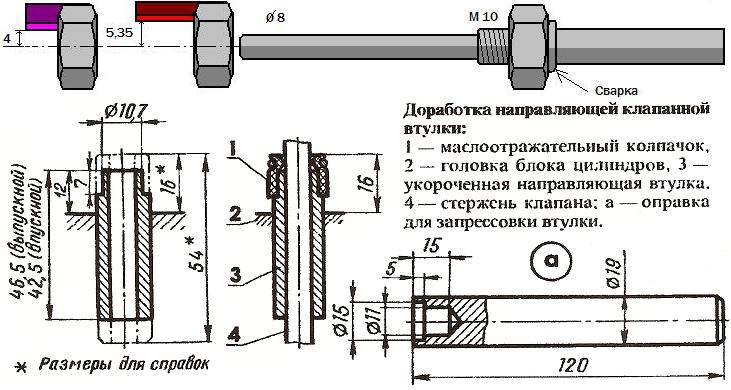

Как самому заменить направляющие втулки с помощью оправки

Шаг 1. Выпрессовка втулок клапанов

Непосредственно перед разборкой втулок производится подготовка газораспределительного узла. Оправка для процесса выпрессовки имеет форму ступеней. Ступень крайне необходима, чтобы исключить процесс повреждения посадочного гнезда в ГБЦ. За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

Небольшой диаметр оправки позволяет ей войти во втулку на 3-3,5 см с зазором. Наибольший размер диаметра позволяет намного легче продвинуться через гнездо в ГБЦ. Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Сложнее обстоит дело с выпрессовкой втулки из чугуна и металлокерамики. В этом случае нужно заранее нагреть ГБЦ в термопечи до 130-135 градусов Цельсия. Нагрев можно производить и в емкости с горячей вводов, нагретой приблизительно до 100 градусов. Это процедура позволяет ослабить натяг. В некоторых случаях запрессованную втулку высверливают, но велик риск порчи стенок посадочного гнезда.

- Работа производится только на стационарном сверлильном станке.

- Диаметр сверла должен быть меньше посадочного гнезда примерно на один миллиметр.

- Втулка высверливается аккуратно, не до самого конца.

Шаг 2. Замер посадочного места

Перед установкой втулки в головку блока цилиндров необходимо произвести замеры натяга. Только после этого можно производить запрессовку новой детали.

Замер натяга подразумевает:

- Замер диаметра самого гнезда нутрометром.

- Замер направляющей втулки микрометром. Допустимый показатель натяга при запрессовки — 0.032 — 0.051 мм. При ослабленном натяге из-за гнезда следует увеличить диаметр посадочного гнезда, в которое затем следует запрессовать ремонтную втулку большего размера. Данный вид работ производится только на стационарных станках: фрезерных или сверлильных. Размер натяга заменяемой втулки необходимо увеличить по причине более жесткого и шероховатого материала поверхности обработанных стенок. Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без нагревания ГБЦ процесс считается неправильным. Особенно это относится к ГБЦ, изготовленной из алюминиевого сплава. Сам материал легко деформируется при сильном натяге. Результат — нет плотной посадки направляющей втулки клапана при сборке и нагревании двигателя, сам клапан начинает портиться от перегревания. Такой вид неисправности со временем прогрессирует. Может потребоваться ещё один разбор двигателя для осуществления ремонтных работ.

Шаг 3. Установка направляющих втулок клапанов

Запрессовку втулок производят с помощью оправки, описанной выше, нанесением точных ударов молотком. Необходимо помнить, что имеющийся на вновь поставленной втулке опорный поясок не должен страдать при запрессовке оправкой. В противном случае может произойти поломка или деформация втулки.

Шаг 4. Калибровка отверстий

Для финальной калибровки отверстий понадобятся развертки определенного размера. Профессионалы чаще всего применяют алмазные развертки, а не стальные. Инструмент из этого материала считается более долговечным и значительно точнее производит калибровку отверстий.

- Стержни впускных клапанов должны иметь размер меньше выпускных (0,022-0,055 мм).

- Выпускные клапана подвергаются более сильному нагреванию при работе двигателя внутреннего сгорания (0,029 – 0,062 мм). Не стоит также стремиться к минимально допустимому размеру зазоров, так как это может привести к заклиниванию клапанов.

Замена направляющих втулок клапанов – реанимируем двигатель + видео » АвтоНоватор

При частой эксплуатации автомобиля периодическая замена направляющих втулок клапанов практически неизбежна. Эти элементы необходимы для того, чтобы снизить расход масла в двигателе. Постараемся осуществить такую операцию самостоятельно.

Эти элементы необходимы для того, чтобы снизить расход масла в двигателе. Постараемся осуществить такую операцию самостоятельно.

Как определить, что произошел износ направляющих втулок?

На всех автомобилях втулки представлены по-разному, но принцип работы у них один. От клапанов напрямую зависит, как эффективно будет проходить заполнение цилиндров маслом, или наоборот, освобождение их от продуктов сгорания. Клапаны открывают и закрывают просвет, в который поступает топливная смесь. Чтобы определить, что произошел износ направляющих втулок клапанов, есть ряд признаков, которые перечислены ниже.

Если вы заметили, что масла стало расходоваться слишком много, то стоит первым делом обратить внимание на работу клапанов. Также характерный шум в области мотора, особенно около головок, будет свидетельствовать о проблеме. Поднимите капот, заведите двигатель и внимательно послушайте, как звучит «сердце» автомобиля. Если двигатель работает, но на его фоне происходит какой-то странный шум, то вам стоит обратить внимание на всё те же клапаны.

Если по какой-то причине у вас был искривлен шток, то после его замены необходимо сразу заменить клапаны, чтобы не ждать скорого наступления их неработоспособности.

Замена направляющих втулок клапанов – собираем инструменты

Перед тем, как заменить направляющие втулки клапанов, необходимо произвести определенную подготовку. Замена втулок на всех автомобилях производится примерно одинаково. Есть небольшие отличия в двигателях определенных стран, например, порядок работ на русских и японских моторах будет различным. Чтобы произвести данную операцию, необходима специальная оправка, которую можно заказать любому знакомому токарю, или же можно обратиться в мастерскую.

Также перед заменой вам необходимо подготовить стандартный набор инструментов: ключ, отвертки, сверла и тому подобные вещи. Стоит отметить, что вам понадобится запрессовка направляющих втулок клапанов, это специальный инструмент. Данный девайс сейчас продается в магазинах, но можно также его сделать самому. В данной статье, как именно сделать этот инструмент, мы описывать не будем, но вы с легкостью сможете найти информацию в других статьях.

Данный девайс сейчас продается в магазинах, но можно также его сделать самому. В данной статье, как именно сделать этот инструмент, мы описывать не будем, но вы с легкостью сможете найти информацию в других статьях.

Как заменить направляющие втулки клапанов самостоятельно?

Итак, непосредственно приступаем к самой работе! Чтобы все прошло удачно и без каких-либо оплошностей, вам необходимо соблюдать следующую инструкцию. Сначала вставляем поочередно оправку в отверстия старых втулок и очень аккуратно, не применяя особых усилий, наносим удары молотком по самому концу оправки. Тем самым медленно и, самое главное, аккуратно мы выбиваем втулки. Затем необходимо прочистить данное освободившееся место. Лучше всего, если есть такая возможность, втулки продуйте сжатым воздухом.

Для установки новых втулок их необходимо выдержать в морозилке примерно двое суток, так они будут более сжатыми и потом плавно разместятся в посадочном месте. Дальше нам необходимо нагреть головки блока цилиндров на электроплитке примерно до температуры, равной 100 градусам, тем самым мы расширим посадочные места. Остался последний этап: надеваем на втулки стопорные кольца, вставляем их в отверстия и также аккуратно, как мы их доставали, начинаем вбивать.

Дальше нам необходимо нагреть головки блока цилиндров на электроплитке примерно до температуры, равной 100 градусам, тем самым мы расширим посадочные места. Остался последний этап: надеваем на втулки стопорные кольца, вставляем их в отверстия и также аккуратно, как мы их доставали, начинаем вбивать.

- Автор: Егор

- Распечатать

Оцените статью:

(8 голосов, среднее: 3.1 из 5)

Поделитесь с друзьями!

Adblock

detector

Выпрессовка направляющих клапанов специальным съемником. Оправка для запрессовки направляющих клапанов

Зачастую владельцы сами ремонтируют автомобиль, подгоняя для этого гаражное помещение. Особенно это касается отечественных марок автомобилей, в конструкции которых предусмотрен ремонт основных узлов и механизмов. Не исключены ремонтные работы ответственных узлов двигателя.

Особенно это касается отечественных марок автомобилей, в конструкции которых предусмотрен ремонт основных узлов и механизмов. Не исключены ремонтные работы ответственных узлов двигателя.

Ремонт ГБЦ часто заключается в замене направляющих втулок клапанов газораспределительного механизма, отвечающего за своевременную подачу воздуха и топливно-воздушной смеси в цилиндры двигателя внутреннего сгорания.

Головка блока цилиндров — узел — крышка, функция которой — сочленение с блоком двигателя, закрытие блока от различных неблагоприятных факторов. Это деталь сложной конструкции, созданная из деалюминиевого сплава или легированного чугуна. Внутренняя поверхность ГБЦ имеет гладкую, гладкую структуру, что свидетельствует о важности этого узла. Нижняя часть головки БЦ изготовлена несколько шире для более надежного соединения с блоком цилиндров.

Признаки, указывающие на осмотр и необходимость замены направляющих втулок:

- слышен посторонний стук в двигателе;

- увеличивается расход масла;

- наблюдается боковой люфт во втулке.

Часто понятие « выдавливание » А « прессование» в Детали связывают с понятием « демонтаж » А « установка ». Это не совсем правильно, так как демонтажные или монтажные работы больше относятся к неплотно прилегающим деталям, а выпрессовка или выпрессовка производится к деталям, устанавливаемым с натяжением. Это более трудоемкий процесс.

Для процесса запрессовки и выпрессовки применяются различные по своей конструкции прессы: гидравлические, реечно-зажимные реечные и настольные винтовые. Каждый пресс имеет свою функцию. Для выдавливания мелких деталей: втулок, пальцев, штифтов и т. д. целесообразно использовать настольные рейки и настольные шнеки. При работе с крупными деталями уместны гидравлические прессы. Замена втулок клапанов. Для установки новых деталей необходимо подготовить каждое гнездо — выдавить старые элементы.

Способы выпрессовки и запрессовки клапанов ГБЦ

Способ 1 . Самый распространенный, простой и неправильный метод – выбивание гильз молотком, зубилом. Снятие подобным образом втулок приводит к повреждению посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров-самоучек.

Снятие подобным образом втулок приводит к повреждению посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров-самоучек.

Метод 2 . Использование вместо зубила специализированной латунной оправки практически полностью исключает риск повреждения газораспределительного механизма, но не дает полной гарантии качества. Оправка должна располагаться со стороны седла на направляющей втулке, которую дополнительно выбивают молотком.

Метод 3 . Использование специального съемника – наиболее оптимальный процесс снятия втулок. Правильная разборка и сборка втулок. Основной проблемой при демонтаже втулок является снятие слоя металла с поверхности седла. Для лучшей выпрессовки нужно нагреть головку блока до девяноста градусов. Перед монтажными работами новые направляющие лучше подержать в масле 5-8 минут для пропитки. Головка агрегата нагревается, а сами рукава охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

Как самостоятельно заменить направляющие втулки оправкой

Шаг 1.

Выпрессовка заглушек клапанов

Выпрессовка заглушек клапановНепосредственно перед разборкой втулок подготавливается газораспределительный узел. Оправка для процесса экструзии имеет форму ступеней. Этап необходим для исключения процесса повреждения посадочного гнезда в головке блока цилиндров. Из-за малого диаметра оправки входит в гильзу на 3-3,5 см. Расширение диаметра позволяет безопасно пройти через прорезь в головку блока цилиндров.

Небольшой диаметр оправки позволяет ей входить во втулку на 3-3,5 см с зазором. Наибольший диаметр облегчает перемещение через гнездо в головке блока цилиндров. Стоит напомнить, что бронзовые втулки легко снимаются с головки из-за относительно слабого натяжения в процессе установки.

Сложнее обстоит дело с прессованием гильзы из железа и металлокерамики. В этом случае необходимо предварительно прогреть головку блока цилиндров в термической печи до 130-135 градусов Цельсия. Нагрев можно проводить и в емкостях с горячими втулками, нагретыми примерно до 100 градусов. Эта процедура позволяет ослабить напряжение. В некоторых случаях запрессованную втулку сверлят, но есть риск повреждения стенок посадочного гнезда.

Эта процедура позволяет ослабить напряжение. В некоторых случаях запрессованную втулку сверлят, но есть риск повреждения стенок посадочного гнезда.

- Работы выполняются только на стационарном сверлильном станке.

- Диаметр сверла должен быть меньше одного гнезда.

- Втулка просверлена аккуратно, не до конца.

Шаг 2. Измерение посадочного места

Перед установкой втулки в ГБЦ необходимо измерить натяжение. Только после этого можно запрессовывать новую деталь.

Измерение натяжения подразумевает:

- Измерение диаметра гнезда нутрометра.

- Измерение направляющей втулки микрометром. Допустимая величина натяжения при опрессовке 0,032 — 0,051 мм. При ослаблении натяжения за счет гнезда следует увеличить диаметр посадочного гнезда, в которое затем следует запрессовать ремонтную втулку большего размера. Этот вид работ выполняется только на стационарных станках: фрезерных или сверлильных. Величину натяжения сменной втулки необходимо увеличить за счет более жесткого и шероховатого материала поверхности обрабатываемых стенок.

Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без прогрева ГБЦ процесс считается некорректным. Особенно это касается головки блока цилиндров, изготовленной из алюминиевого сплава. Сам материал легко деформируется при прочной посадке. Результат — неплотная посадка направляющей клапана при сборке и прогреве двигателя, сам клапан начинает портиться из-за перегрева. Такая неисправность со временем прогрессирует. Может потребоваться повторный анализ двигателя для ремонта.

Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без прогрева ГБЦ процесс считается некорректным. Особенно это касается головки блока цилиндров, изготовленной из алюминиевого сплава. Сам материал легко деформируется при прочной посадке. Результат — неплотная посадка направляющей клапана при сборке и прогреве двигателя, сам клапан начинает портиться из-за перегрева. Такая неисправность со временем прогрессирует. Может потребоваться повторный анализ двигателя для ремонта.

Шаг 3. Установка направляющих клапанов

Запрессовку втулок производят с помощью описанной выше оправки, нанося аккуратные удары молотком. Необходимо помнить, что опорный пояс, предусмотренный на вновь устанавливаемой втулке, не должен страдать при запрессовке оправкой. Невыполнение этого требования может привести к поломке или деформации втулки.

Шаг 4. Калибровка отверстий

Для окончательной калибровки отверстий необходима развертка определенного размера. Профессионалы чаще используют алмазные развертки, а не стальные. Инструмент из этого материала считается более прочным и намного точнее калибрует отверстия.

Профессионалы чаще используют алмазные развертки, а не стальные. Инструмент из этого материала считается более прочным и намного точнее калибрует отверстия.

- Штоки впускного клапана должны быть меньше выпускного (0,022-0,055 мм).

- Выпускные клапаны подвергаются более интенсивному нагреву при работающем двигателе внутреннего сгорания (0,029 — 0,062 мм). Также не стоит стремиться к минимально допустимому размеру зазора, так как это может привести к заклиниванию клапана.

Добрый день. Начиная эту статью, я немного поясню, о чем пойдет речь. Речь идет не только о специальных инструментах, которые можно использовать для ремонта ГБЦ, но и о том, как с этим инструментом работать. Оказывается, не все умеют правильно пользоваться специальным инструментом и это иногда приводит к непоправимым последствиям. Постараюсь подробно описать весь процесс работы, чтобы вы могли выполнить все работы по ремонту ГБЦ самостоятельно.

Итак, начнем. В принципе весь процесс почти такой же, что на классике, что на Самаре и последующих моделях. Первое, с чем нам предстоит столкнуться, это снятие пружин и клапанов (расширение клапана). Для этого используйте специальный съемник.

Первое, с чем нам предстоит столкнуться, это снятие пружин и клапанов (расширение клапана). Для этого используйте специальный съемник.

Конечно всяких приспособлений много, но это самое распространенное. Это то, что мы считаем. Съемник крепится к переднему концу шпильки, а на пружинной пластине устанавливается специальный захват.

Теперь нам нужна специальная подложка в камеру сгорания под клапан. Зачем это нужно? Когда вы нажмете на рычаг устройства, клапан пойдет вниз, и он пойдет соответствующим образом, пока не упрется своей пластиной, например, в стол, на котором вы берете голову. В это время пружина сожмется и не даст вытащить сухарики. Такой подложкой может служить кусок резины нужной толщины или деревянный брусок.

При нажатии на рычажок клапан упирается в подложку, и сухарики можно легко извлечь.

Аккуратно сложите все крекеры в коробку, потому что потом очень тяжело искать потерянные крекеры.

Есть, конечно, и варварский способ добычи сухариков. Прибегать к нему нужно только в особых случаях, когда нет специального съемника. Этот процесс осуществляется с помощью молотка и резака. металлическая труба (здесь хорошо подойдет свечной ключ).

Прибегать к нему нужно только в особых случаях, когда нет специального съемника. Этот процесс осуществляется с помощью молотка и резака. металлическая труба (здесь хорошо подойдет свечной ключ).

После удара молоток сразу не убирать, иначе сухари разлетятся. В верхнюю часть трубки можно набить кусок тряпки, это задержит вылетающие сухарики.

Следующий инструмент, который нам понадобится, это съемник для снятия направляющих клапанов. Процесс замены направляющих клапанов я писал в статье (Замена направляющих клапанов). Есть разные съемники. Первый (шоковый).

Почему шок? А потому, что пресс — это удар молотком по оправке. Такой метод никогда не проходит гладко. Были случаи, когда оправка уходила на перекос и снимала часть металла с посадочной плоскости втулки, тем самым снижая плотность ее посадки, что в нашем случае нехорошо.

Распространенной адаптацией стал гладкий съемник с винтовой посадкой.

Этот съемник позволяет плавно и безопасно заменить втулку. Они продаются в автомагазинах, но вы можете сделать сами и я выложу чертеж как рисунок.

Они продаются в автомагазинах, но вы можете сделать сами и я выложу чертеж как рисунок.

Нам также понадобится инструмент для снятия и установки сальника клапана. Аккуратно снимите и установите сальники. Почему осторожно? Потому что сторона, на которой установлен сальник, очень хрупкая и может быть повреждена.

Для демонтажа используются специальные хомуты, кстати этот хомут можно сделать самому. Я видел, как один мастер сделал хомут из разрезанной пополам гайки и приварил к круглогубцам.

Метод извлечения прост. Вы накрываете съемный сальник и вертикально прокручиваете рукоятку в осевом направлении в одну и другую сторону, при этом растягивая ее вверх. Категорически запрещается расшатывать сальник в стороны, так как есть опасность повредить боковую часть направляющей втулки и придется менять направляющую.

Установка сальников (заглушек) производится в специальную оправку.

Перед установкой уплотнений проверьте их плотность прилегания. Попробуйте надеть его на край рукава руками. Если он его не находит, значит это наш желез и его можно ставить. Если сальник разболтался или разболтался, он будет пропускать масло и не справится со своей задачей.

Попробуйте надеть его на край рукава руками. Если он его не находит, значит это наш желез и его можно ставить. Если сальник разболтался или разболтался, он будет пропускать масло и не справится со своей задачей.

Рекомендую использовать именно такие швабры, так как они имеют направляющую для точного входа в отверстие. Нам понадобится развертка диаметром 8,00 мм. Развертывание происходит следующим образом. Установите развертку в только что запрессованную направляющую втулку и слегка прокрутите ее, пока она не выйдет с другой стороны.

Следующим шагом является притирка клапанов. Перед притиркой вентиля им необходимо обработать конусы.

Такие фрезы лучше использовать. Нам понадобятся три шарошки с разным углом обработки. Первые 45 градусов, вторые 60 и третьи 30. Обрабатывают седло клапана легко и без особых усилий.

Возможно это все от специнструмента, тогда все можно сделать с помощью ключей и отверток.

На данный момент это все и если будет еще что то обязательно добавлю.

До новых публикаций.

Здравствуйте!

При ремонте ГБЦ потребовалась замена направляющих клапанов. Я не приемлю ударные методы ремонта, поэтому было решено сделать винтовой выпрессовыватель «по типу Травникова», упростив конструкцию и адаптировав ее под свои нужды.

Есть нюанс — заводская технология замены поддонов на моем моторе предусматривает извлечение и запрессовку гильз в одну сторону, сверху вниз (в сторону камеры сгорания). Это несколько упрощает конструкцию приспособления, поскольку позволяет менять только сменные упоры, передающие усилие на втулку, а весь сэндвич в КС оставить как есть. При этом на самих направляющих втулках отсутствуют фланцы или стопоры, ограничивающие глубину запрессовки, т.е. данный момент должен обеспечиваться инструментально в процессе работы.

С учетом этих особенностей сделал вот такой простой суповой набор:

Основа всего прибора — болт М14 с гайкой. Прочность на скольжение 8.8, по факту этого более чем достаточно для нормальной работы устройства. Фурнитуру нужно будет немного доработать, выполнив на ее конце глухое отверстие М6 глубиной 10 мм.

Фурнитуру нужно будет немного доработать, выполнив на ее конце глухое отверстие М6 глубиной 10 мм.

Шайба и гайка опять же подножки из ближайшего магазина крепежа, подпятник с внутренним диаметром 15мм который первый попался в Автоштамп, все остальные детали, кроме направляющей втулки 12Х18х20Т. Направляющая втулка с конусами необходима для центрирования приспособления на седле клапана, поэтому она изготовлена из алюминия, чтобы предотвратить повреждение седла. Кроме того, изготовление его из мягкого металла позволяет закрыть глаза на неточность угла в 45 градусов, этот момент перестает играть какую-либо роль в работе устройства.

Неочевидные, но очень важные моменты: сменные болты необходимы для правильного распределения усилия на втулку клапана в процессе работы — маленький используется при выпрессовке, большой — при запрессовке и одновременно является проводник, обеспечивающий необходимую глубину установки ввода.

Порядок сборки устройства:

Усилия при выпрессовке очень малы, максимальное усилие достигается при смещении втулки с места, далее все проходит без видимого напряжения. Работу аппарата заснял, но из старого айфона не выковыряю, так что придется подождать 🙂 любуемся :

Работу аппарата заснял, но из старого айфона не выковыряю, так что придется подождать 🙂 любуемся :

Ну и фото свидетельство работоспособности устройства:

Процесс выпрессовки ничем не отличается от процесса выпрессовки, кроме использования другой отвертки. Вдавить ее необходимо до упора торца крышки в посадочное место нижней тарелки пружины на головке блока цилиндров.

Отчет закончен, любите свои моторы, друзья!

Пока!

Подборка направляющей клапана

Изношенные направляющие будут втягивать масло вниз по штоку клапана и образовывать налет или кокс на левой стороне клапана. Это будет препятствовать потоку воздуха и ухудшит работу двигателя. Слишком много масла попадает на шток клапана и может вызвать механическую поломку из-за повышенной вероятности преждевременного зажигания.

Износ направляющих клапанов также может быть причиной поломки штоков клапанов. Когда направляющая изношена, она больше не направляет клапан концентрически вверх и вниз и фактически позволяет клапану начать изгибаться и отскакивать от седла клапана под разными углами. Через какое-то время головка отламывается, и в «Ка-Бум» у вас есть маленькие кусочки поршня и камеры сгорания, которые объединяются, как блендер, и буквально останавливают этот двигатель.

Через какое-то время головка отламывается, и в «Ка-Бум» у вас есть маленькие кусочки поршня и камеры сгорания, которые объединяются, как блендер, и буквально останавливают этот двигатель.

Чтобы избежать подобных отказов, необходимо поддерживать надлежащие зазоры. Туда, откуда я родом, если она будет слишком тугой, она будет прилипать, а если слишком рыхлая, она будет дымить. Итак, сегодня я расскажу о различных методах определения размеров направляющих клапанов. Я знаю, что вы, вероятно, сняли и установили сотни направляющих клапанов, может быть, даже тысячи, так что вы знаете, что они изменились за эти годы. Направляющие меньше на внутреннем диаметре, поэтому вам нужно удалить больше материала, а материал направляющей тверже, чем коленная чашечка Супермена, так что это действительно бросает вызов традиционным инструментам для измерения размеров. Направляющие также изготавливаются из различных комбинаций материалов, начиная от чугуна, бронзы, фосфористой бронзы и марганцевой бронзы.

Когда-то штоки и направляющие клапанов на вторичном рынке были стандартных размеров, но теперь они немного отличаются. Компоненты, поставляемые с оригинальным оборудованием, по сравнению с компонентами, поставляемыми на вторичном рынке, могут привести к тому, что вам понадобится этот промежуточный калибровочный инструмент, которого у вас нет на вашей панели инструментов, или это не просто размер запаса, который есть в наличии у компаний, поставляющих в магазины. Более высокие обороты, более легкие клапаны и более прочные пружины клапанов — все это способствует нагрузкам, которым должны противостоять направляющие клапанов, и лучший способ справиться с этим — правильно и точно подобрать размер направляющих клапанов.

Итак, достаточно вступления. Давайте перейдем к самой интересной части определения размеров направляющих клапанов. У вас есть несколько вариантов размеров руководств. Я собираюсь пробежаться по различным инструментам, рассказывая вам о каждом из них.

Начнем с накатки

Да, накатка все еще выполняется, хотя и не так часто, как раньше. В мире размеров направляющих клапанов накатка имеет место быть. Это недорогой ремонт, который требует простых инструментов и может выполняться на верстаке без использования сиденья и направляющей машины. Спиральная канавка создает место для хранения масла для смазки и теплопередачи. Накатка может уберечь направляющую клапана от замены, если износ меньше 0,005%, однако, на мой взгляд, это всего лишь лейкопластырь, который выйдет из строя примерно через 5000 миль. Размеры варьируются от 5,5 мм (0,216?) до 12,70 мм (0,500?) в номинальных размерах.

В мире размеров направляющих клапанов накатка имеет место быть. Это недорогой ремонт, который требует простых инструментов и может выполняться на верстаке без использования сиденья и направляющей машины. Спиральная канавка создает место для хранения масла для смазки и теплопередачи. Накатка может уберечь направляющую клапана от замены, если износ меньше 0,005%, однако, на мой взгляд, это всего лишь лейкопластырь, который выйдет из строя примерно через 5000 миль. Размеры варьируются от 5,5 мм (0,216?) до 12,70 мм (0,500?) в номинальных размерах.

Высокоскоростные стальные развертки

Эти ребята по-прежнему используются для обработки чугуна. Они не нуждаются в смазке и должны использоваться с редуктором скорости. Однако я разговаривал с машинистами, которые с успехом используют смазку для продления срока службы разверток этого типа. Имейте в виду, что этот тип развертки имеет только один размер, поэтому вам понадобится полный набор, чтобы охватить все, что приходит в ваш магазин. Они доступны в .0005? и .001? с шагом и доступны в диапазоне от 5 мм (0,0197?) до 12 мм (0,472?). Помните также, что эти развертки не предназначены для закаленных направляющих и просто не работают с бронзовыми материалами. Стоимость не такой большой фактор; развертки недешевы (по крайней мере, нехорошие), но они не такие дорогие, как некоторые другие методы, которые мы рассмотрим.

Они доступны в .0005? и .001? с шагом и доступны в диапазоне от 5 мм (0,0197?) до 12 мм (0,472?). Помните также, что эти развертки не предназначены для закаленных направляющих и просто не работают с бронзовыми материалами. Стоимость не такой большой фактор; развертки недешевы (по крайней мере, нехорошие), но они не такие дорогие, как некоторые другие методы, которые мы рассмотрим.

Кобальтовые развертки с титановым покрытием

Если вы работаете только с чугуном, возможно, вам нужны именно эти развертки. Они спроектированы так, чтобы быть гладкими и точными, менее хрупкими и стоят меньше, чем твердосплавные. Как и все развертки, каждый режет на один определенный размер. Они доступны в .001? шагами и диапазоном размеров от 5 мм (0,0197?) до 9,60 мм (0,387 дюйма). Стоимость немного выше, чем у высокоскоростных разверток, но титановое покрытие обеспечивает более гладкую поверхность.

Твердосплавные развертки

Недавно появившиеся на рынке, эти плохие парни специально разработаны для бронзы и марганцовистой бронзы. Конструкция с шестью канавками быстро справляется со всеми материалами из закаленной бронзы и доступна в размере .0005? и .001? приращения. Твердосплавные развертки действительно можно перемещать в направляющей, поэтому вы можете вставить их в электродрель или даже в свое сиденье и направляющую машину, чтобы получить размер без повреждения инструмента. Отделка, созданная шестью канавками, позволяет собирать большинство приложений без дополнительной отделки. Диапазон от 4 мм (0,0157?) до 90,5 мм (0,376?). Здесь мы также немного повысили стоимость, но помните, что твердосплавные развертки служат дольше, чем развертки из быстрорежущей стали, поэтому цену легче проглотить. Предостережение: имейте в виду, что карбид очень хрупок, поэтому не роняйте его на пол, так как он не подпрыгнет. Он сломается, в результате чего будет громко произнесено много специальных слов.

Конструкция с шестью канавками быстро справляется со всеми материалами из закаленной бронзы и доступна в размере .0005? и .001? приращения. Твердосплавные развертки действительно можно перемещать в направляющей, поэтому вы можете вставить их в электродрель или даже в свое сиденье и направляющую машину, чтобы получить размер без повреждения инструмента. Отделка, созданная шестью канавками, позволяет собирать большинство приложений без дополнительной отделки. Диапазон от 4 мм (0,0157?) до 90,5 мм (0,376?). Здесь мы также немного повысили стоимость, но помните, что твердосплавные развертки служат дольше, чем развертки из быстрорежущей стали, поэтому цену легче проглотить. Предостережение: имейте в виду, что карбид очень хрупок, поэтому не роняйте его на пол, так как он не подпрыгнет. Он сломается, в результате чего будет громко произнесено много специальных слов.

Твердосплавные калибровочные шарики

Эти калибровочные шарики предназначены только для калибрования бронзовых вкладышей. Бронзовый вкладыш представляет собой быструю и простую систему ремонта направляющих, а размер направляющих вкладышей является прямым и точным. Приводятся в движение вручную или с помощью пневматического молота, доступны калибры .0005? и .001? Шаги и размеры варьируются от 5 мм (0,196?) до 9,5” (0,376?) Мне нравится предлагать форму для печенья под головкой блока цилиндров при использовании калибровочных шариков. Выстелите противень резиновым материалом, и мячи не будут отскакивать от скамейки на пол, избавляя от рутинной работы по их поиску и, конечно же, повторения этих громких слов.

Бронзовый вкладыш представляет собой быструю и простую систему ремонта направляющих, а размер направляющих вкладышей является прямым и точным. Приводятся в движение вручную или с помощью пневматического молота, доступны калибры .0005? и .001? Шаги и размеры варьируются от 5 мм (0,196?) до 9,5” (0,376?) Мне нравится предлагать форму для печенья под головкой блока цилиндров при использовании калибровочных шариков. Выстелите противень резиновым материалом, и мячи не будут отскакивать от скамейки на пол, избавляя от рутинной работы по их поиску и, конечно же, повторения этих громких слов.

Хонинговальный инструмент для направляющих клапанов

Этот инструмент был рабочей лошадкой на протяжении многих лет и по-прежнему хорошо справляется даже с современными материалами, работая как с чугуном, так и с бронзой. Он работает так же, как цилиндрический хонинговальный станок с использованием традиционного керамического абразива, поэтому вы полностью контролируете качество отделки и размер. Но от вас зависит, чтобы канал ствола был круглым и прямым. Направляющий хонинговальный инструмент позволяет производить необходимую отделку как чугуна, так и бронзы. Для этого хонингования требуется много масла для хонингования, но также можно использовать примерно 0,005? возможность регулировки на оправку. В этом хоне используются стандартные стекловидные абразивы, он прост в использовании и не требует приспособления для настройки. От 4,7 мм (0,185 дюйма) до 16,5 мм (0,650 дюйма) для направляющих клапанов, он также может быть расширен для использования с отверстиями толкателя, что делает его универсальным инструментом. Конечно, эта универсальность требует дополнительных затрат. Начало работы обходится умеренно дорого, но добавление новых оправок, втулок и камней очень доступно.

Но от вас зависит, чтобы канал ствола был круглым и прямым. Направляющий хонинговальный инструмент позволяет производить необходимую отделку как чугуна, так и бронзы. Для этого хонингования требуется много масла для хонингования, но также можно использовать примерно 0,005? возможность регулировки на оправку. В этом хоне используются стандартные стекловидные абразивы, он прост в использовании и не требует приспособления для настройки. От 4,7 мм (0,185 дюйма) до 16,5 мм (0,650 дюйма) для направляющих клапанов, он также может быть расширен для использования с отверстиями толкателя, что делает его универсальным инструментом. Конечно, эта универсальность требует дополнительных затрат. Начало работы обходится умеренно дорого, но добавление новых оправок, втулок и камней очень доступно.

Алмазная развертка/хонинговальная машина

Несколько лет назад компания Sunnen представила эксклюзивную для отрасли «Алмазную развертку/хонинговальную машину с одним ходом» для направляющих. У этого инструмента много чего есть. Подходит как для чугуна, так и для бронзы. Он очень прост в использовании и регулируется в диапазоне 0,005? на оправку. Этот однопроходный регулируемый инструмент после настройки изменяет размер направляющей клапана за один проход. Быстроразъемный привод значительно упрощает этот процесс перехода от направляющей клапана к направляющей клапана. Это 0,005? регулируемый диапазон легко настроить, но для этого требуется инструмент для регулировки втулки. Этот калибровочный инструмент очень прочен, обеспечивает долгий срок службы и охватывает диапазон от 6,0 мм (0,233?) до 9 мм.0,63 мм (0,379?). Цена выше, чем у других методов, но если вы делаете много руководств, это может быть инструментом для вас.

У этого инструмента много чего есть. Подходит как для чугуна, так и для бронзы. Он очень прост в использовании и регулируется в диапазоне 0,005? на оправку. Этот однопроходный регулируемый инструмент после настройки изменяет размер направляющей клапана за один проход. Быстроразъемный привод значительно упрощает этот процесс перехода от направляющей клапана к направляющей клапана. Это 0,005? регулируемый диапазон легко настроить, но для этого требуется инструмент для регулировки втулки. Этот калибровочный инструмент очень прочен, обеспечивает долгий срок службы и охватывает диапазон от 6,0 мм (0,233?) до 9 мм.0,63 мм (0,379?). Цена выше, чем у других методов, но если вы делаете много руководств, это может быть инструментом для вас.

Система калибровки направляющих клапанов с алмазным напылением

Набор для алмазного хонингования — это новинка, полностью регулируемая в диапазоне 0,010? до 0,039? на оправку. Он легкий, простой в использовании и может заточить любой материал, переходя от чугуна к бронзе, не пропуская ни секунды. Оправки доступны от 4 мм (0,157?) до 10 мм (0,393?), и я слышал, что скоро будут новые оправки для более крупных дизельных приложений. Для этого инструмента требуется много хонинговального масла, но он не требует какого-либо приспособления для настройки. Алмазный абразив прослужит долгое время (я имею в виду очень долгое время), поэтому его первоначальная стоимость более чем компенсируется почти несуществующей стоимостью запасных частей. То же самое и здесь, поскольку оператор несет всю ответственность за то, чтобы направляющее отверстие было круглым и прямым.

Оправки доступны от 4 мм (0,157?) до 10 мм (0,393?), и я слышал, что скоро будут новые оправки для более крупных дизельных приложений. Для этого инструмента требуется много хонинговального масла, но он не требует какого-либо приспособления для настройки. Алмазный абразив прослужит долгое время (я имею в виду очень долгое время), поэтому его первоначальная стоимость более чем компенсируется почти несуществующей стоимостью запасных частей. То же самое и здесь, поскольку оператор несет всю ответственность за то, чтобы направляющее отверстие было круглым и прямым.

Как насчет финиша?

Покрытие Ra по всей плате, как я обнаружил во время исследования для этой статьи. Большинство согласны с тем, что слишком шероховатая поверхность сократит срок службы, а слишком гладкая не позволит удерживать достаточное количество масла в отверстии для обеспечения необходимой смазки и теплопередачи. Мое исследование показало, что диапазон составляет где-то между 30 Ra и 80 Ra. Предполагается, что бронза имеет меньший или более плавный Ra, особенно для высокопроизводительных двигателей, а чугун имеет тенденцию быть выше по шкале, особенно для дизельного топлива, поскольку этот более грубый Ra будет удерживать столь необходимое масло для смазки дизельного топлива и теплопередачи.

Большинство разверток, за исключением карбидных разверток, не обеспечивают необходимого покрытия Ra, необходимого для этих новых применений направляющих клапанов. Алмазные хонеры и алмазные развертки обеспечат чистовую отделку, как и абразивные направляющие хоны, но обычным разверткам потребуется небольшая помощь с другим инструментом после того, как направляющие клапанов подойдут по размеру. Используя гибкий хонинговальный инструмент малого диаметра, вы получите еще пару положительных значений Ra, а затем выполните хонингование с помощью хонинговального инструмента, предназначенного для финишного хонингования или плоского хонингования. Да, эти мягкие хонинговальные оправки изготовлены из того же материала, который вы используете для окончательной обработки цилиндров. Мое тестирование показало, что комбинация заточек дала результат, выражающийся однозначным числом. Опять же, отделка Ra напрямую связана с применением. Всегда консультируйтесь с вашим поставщиком направляющих клапанов, чтобы определить, какой Ra вам нужен для данного применения.

Это то, что я знаю об имеющихся сегодня на рынке инструментах для калибровки направляющих клапанов, но мои технические специалисты сломили бы мне голову, если бы я не упомянул об огромной важности измерения направляющих клапанов. Вы просто не можете больше угадывать или использовать метод «на ощупь», когда дело доходит до определения внутреннего диаметра направляющей клапана. Вы должны измерить! Лучший инструмент, конечно же, нутромером. Точно так же, как калибр цилиндра, вам нужно, чтобы отверстие было круглым, прямым и по размеру. Циферблатный измеритель отверстия направляющей клапана позволяет увидеть, где пики и впадины находятся в отверстии направляющей.

Существует также разъемный шариковый калибр, который может быть очень точным инструментом в умелых руках. Мне нравится настраивать его как индикатор «годен-не-годен». Я использую микрометр, чтобы установить максимальный диаметр в зависимости от того, над чем я работаю. Затем быстрая проверка всех направляющих отверстий подсказала мне, какие направляющие нужно заменить, а какие нет.