Способы измерения твёрдости металла, резины, бетона

Первоисточник статьи — https://vostok-7.ru/articles/tverdost/

Единого общепринятого определения термина «ТВЁРДОСТЬ» не существует поскольку методы определения этой метрологической величины настолько разнообразны, что нет возможности их объединить в одной фразе или описании. При этом даже для одного типа материала (напр. металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

Лаборатория НТЦ «Эксперт» оказывает услуги по измерению твердости различных деталей. Лаборатория укомплектована твердомерами различных типов и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение лаборатории неразрушающего контроля или заключение метрологической службы по выбору заказчика. Мы работаем с юридическими и физическими лицами. Проведение работ возможно как лабораторно, так и с выездом.

Мы работаем с юридическими и физическими лицами. Проведение работ возможно как лабораторно, так и с выездом.

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается — и тогда его твёрдость по Моосу ниже.

Типы исследуемых материалов:

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

Типы исследуемых материалов:

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

Твёрдость металлов

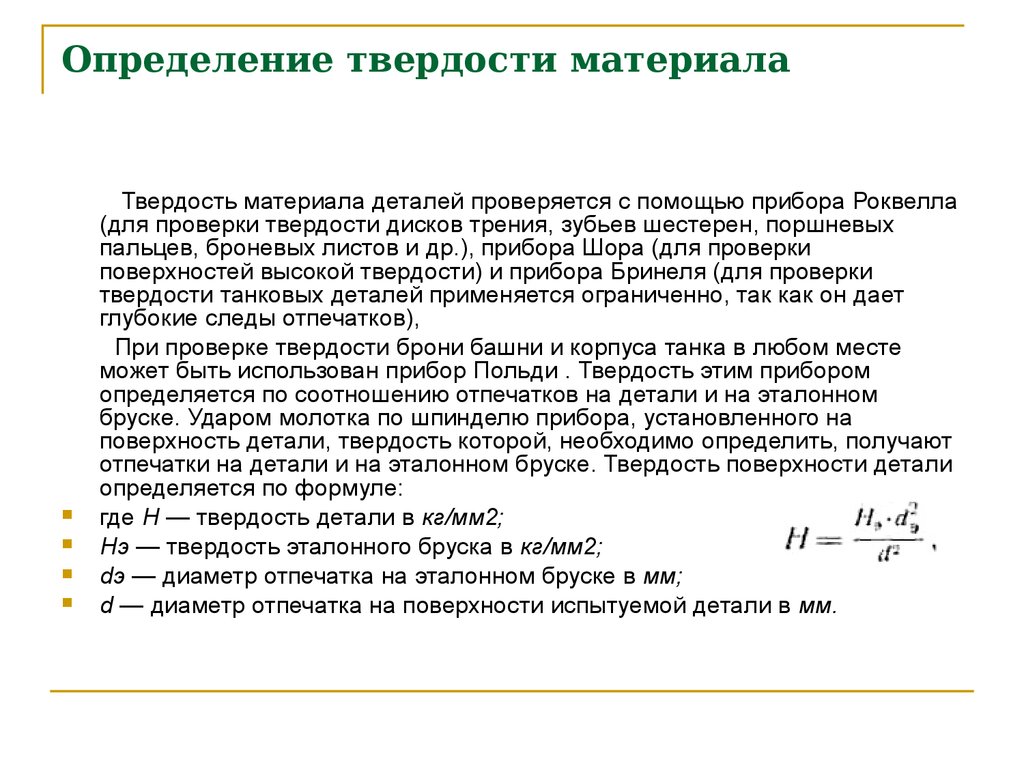

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

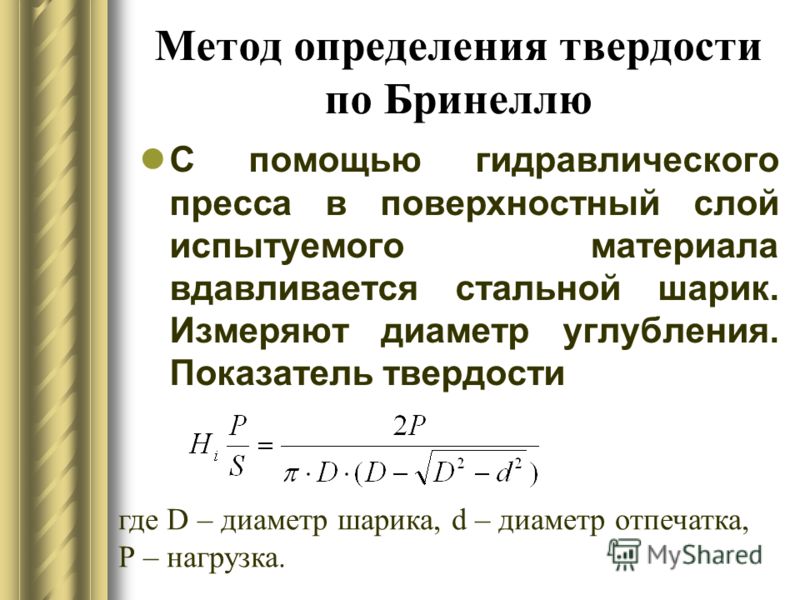

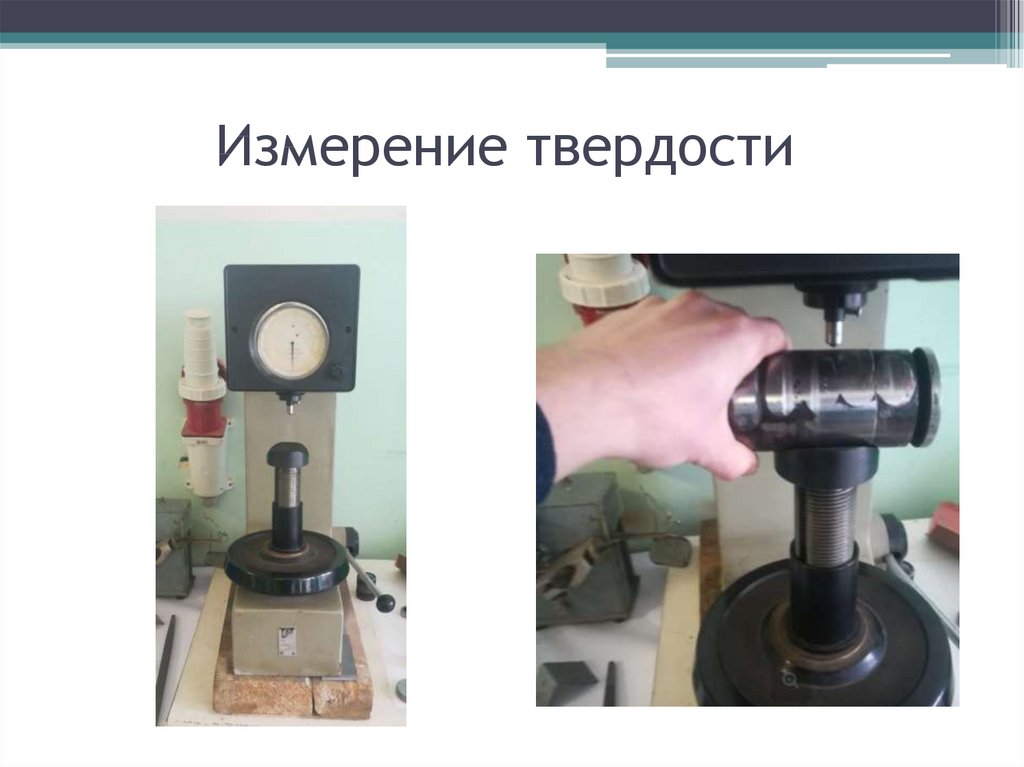

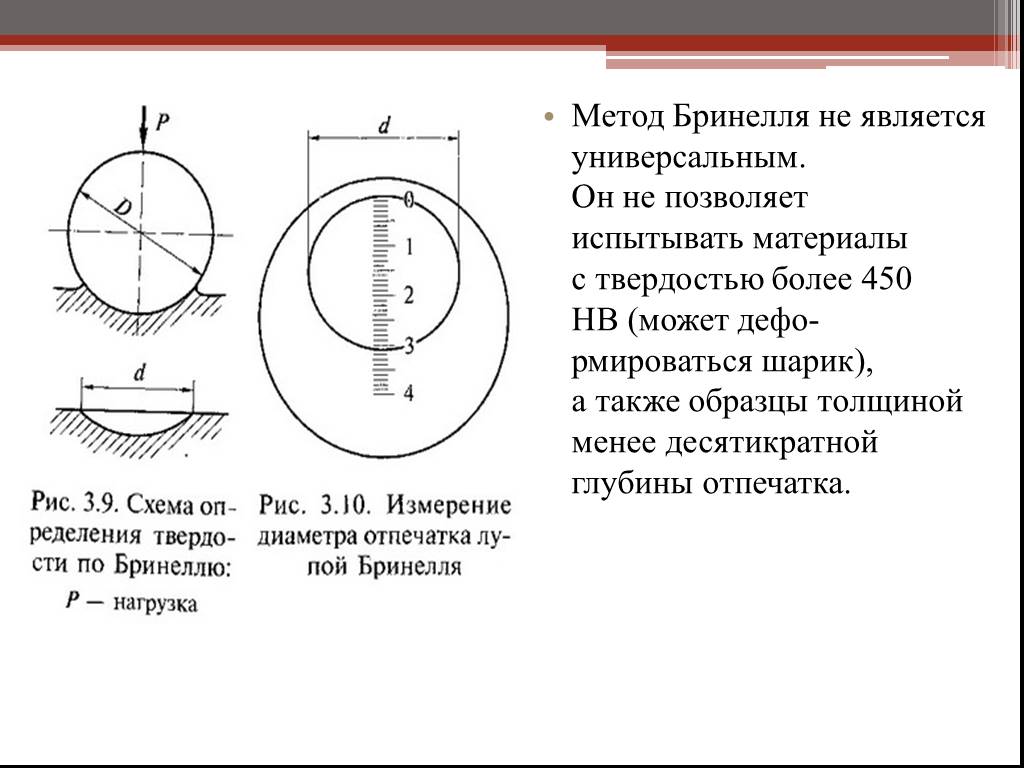

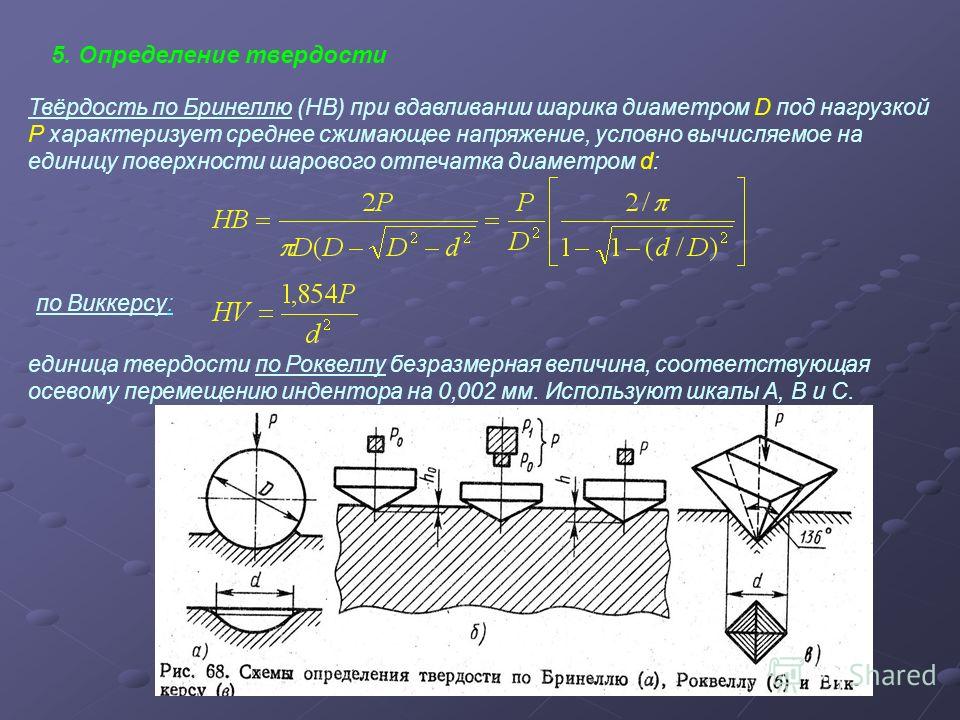

Измерение твёрдости металлов по Бринеллю (твердомеры)

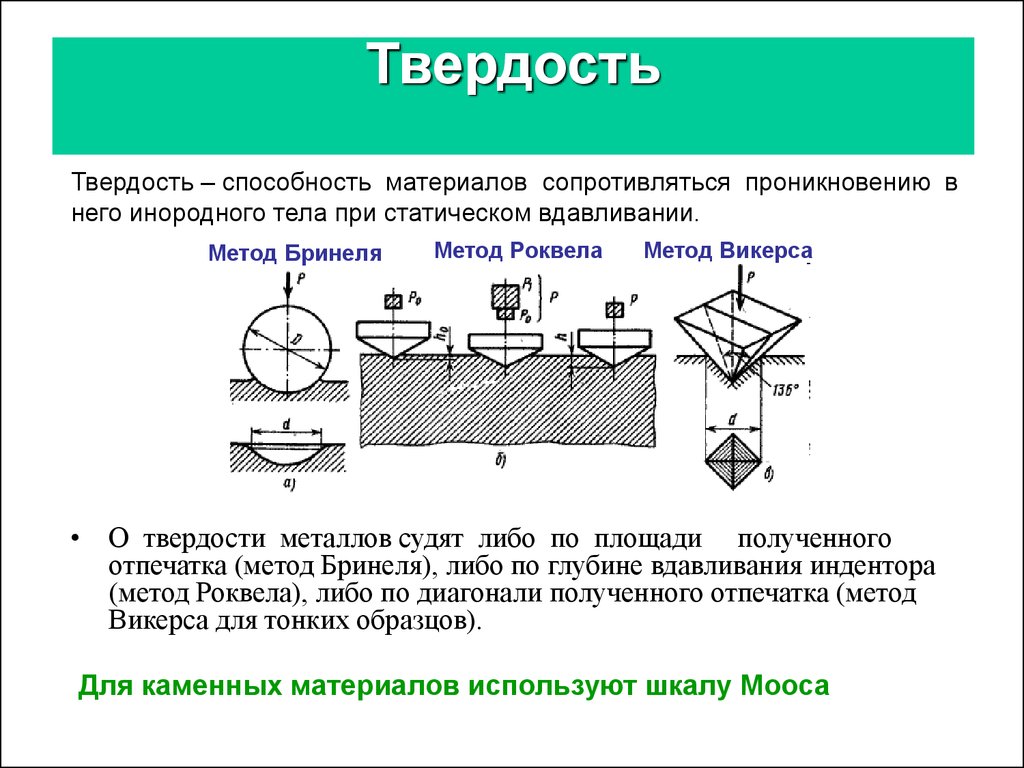

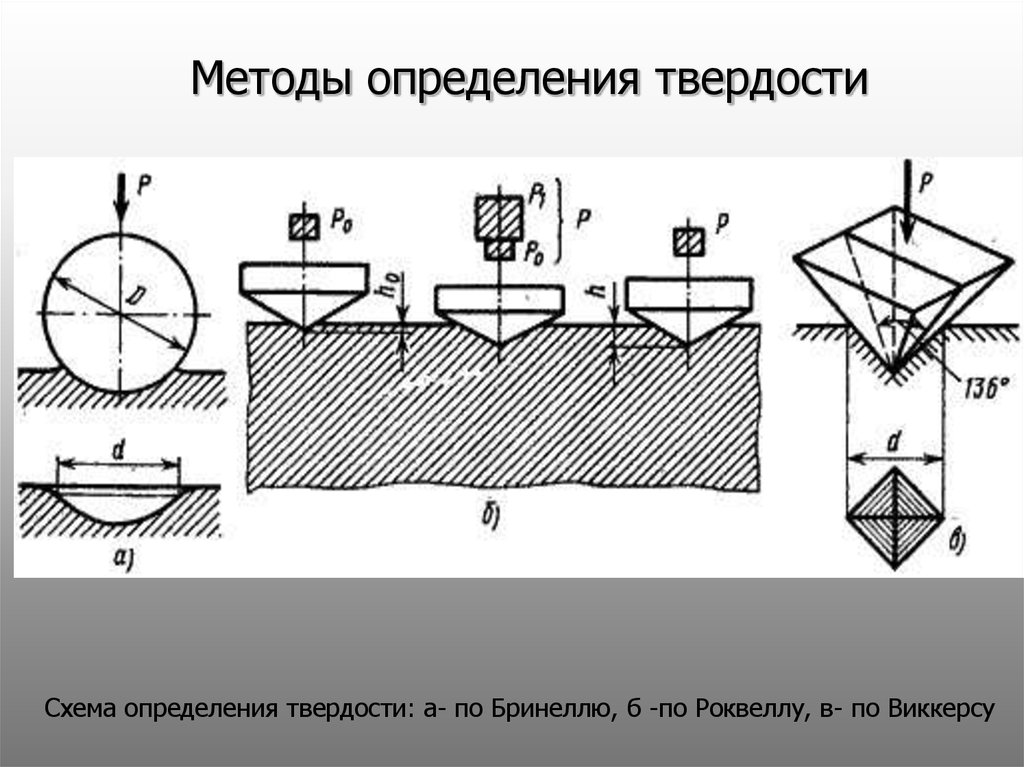

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

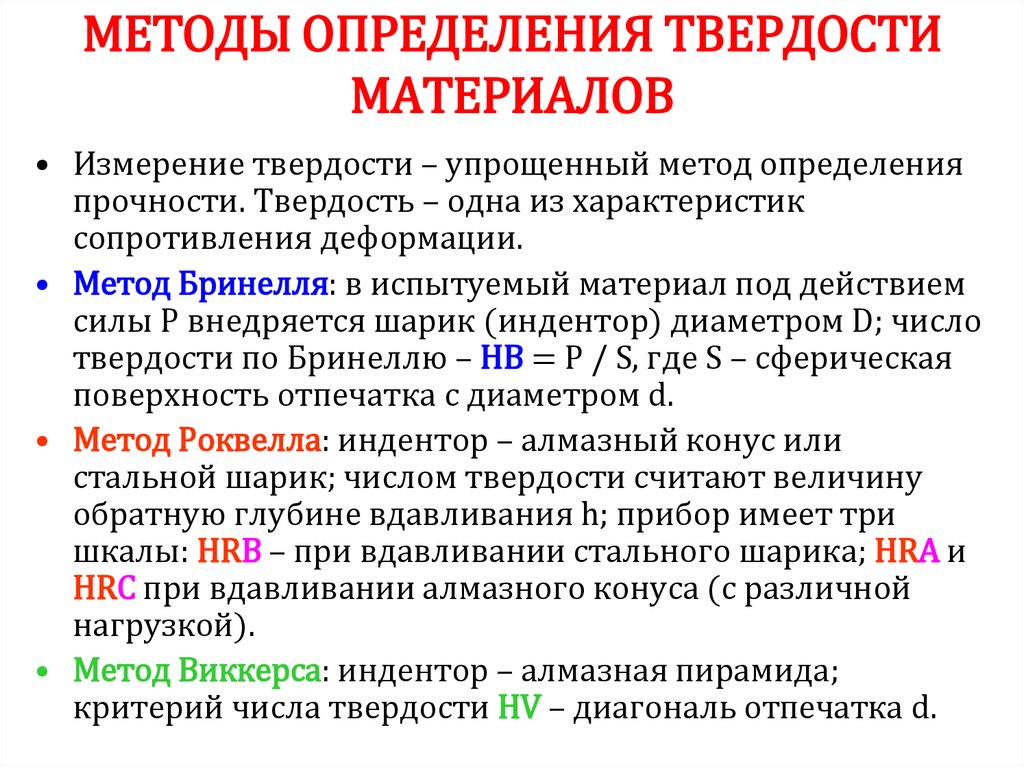

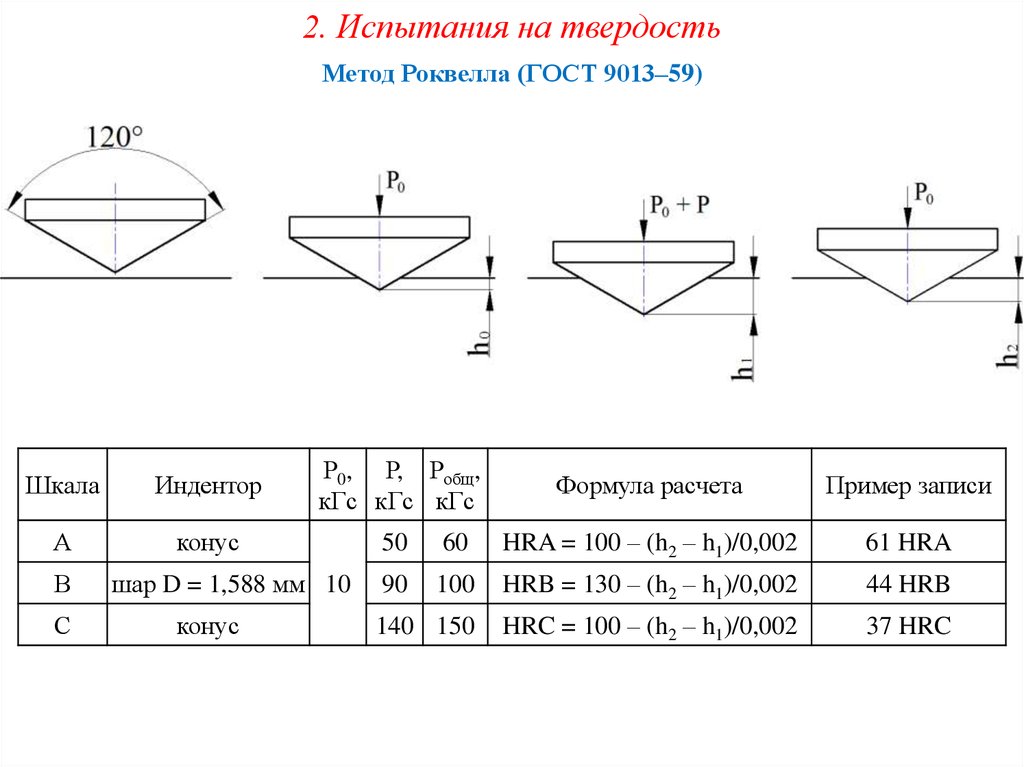

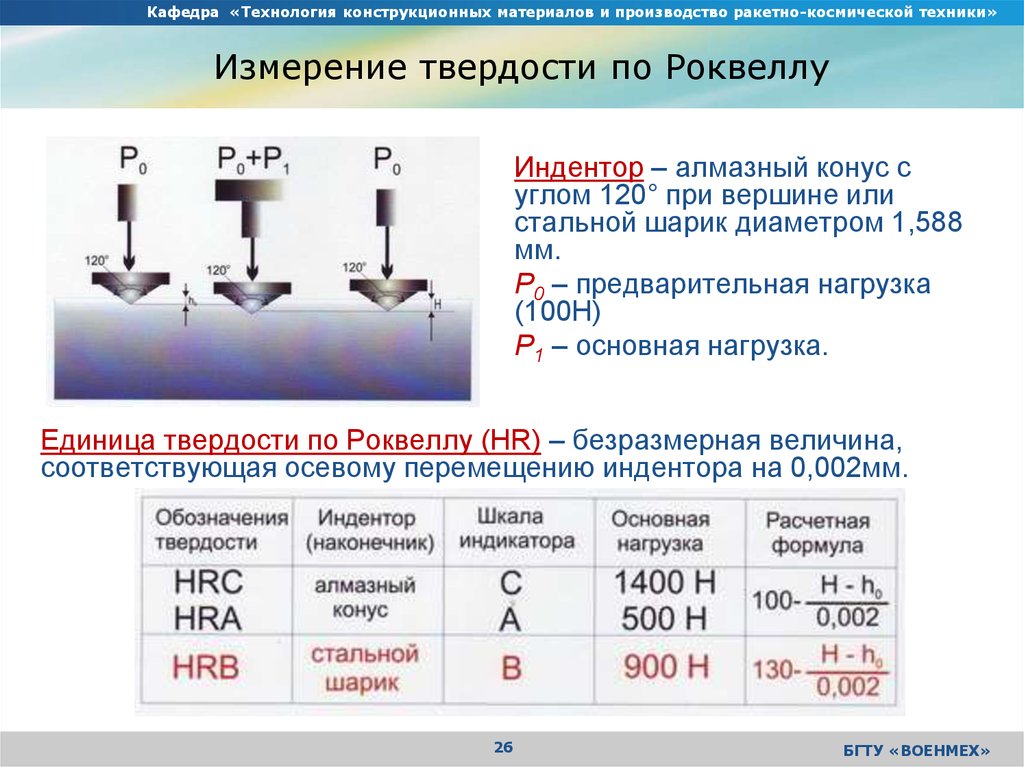

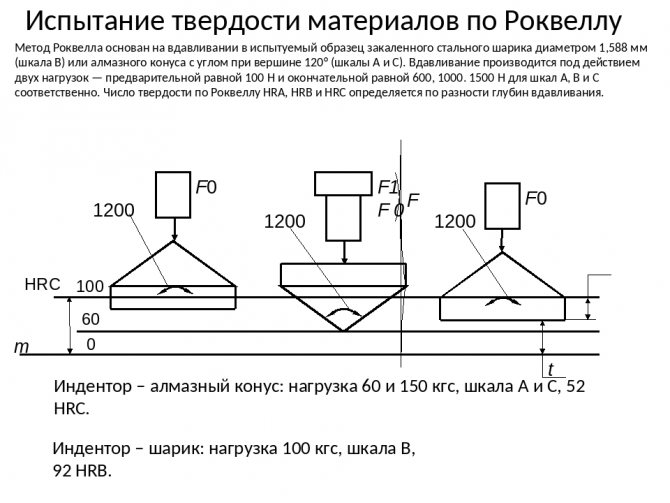

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

HRA, HRB, HRC и т.д.

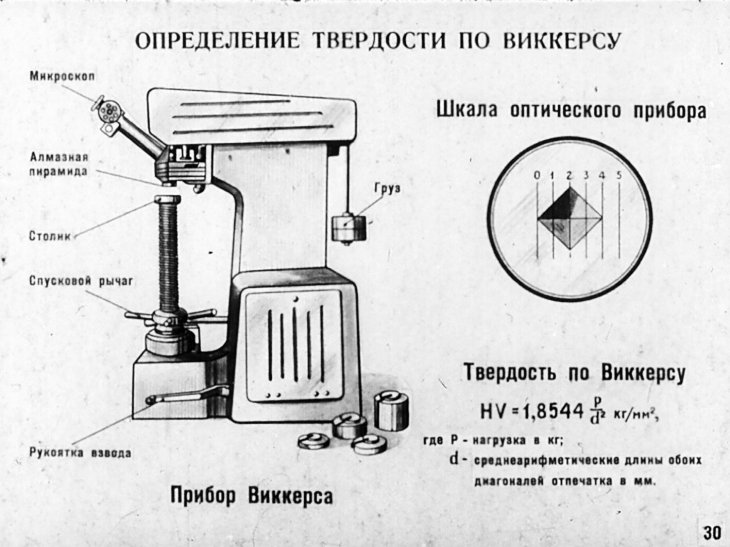

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т. д.

д.

Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:

Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ.), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

- Способы перехода между шкалами

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел. Иными словами, это присущая исключительно данному материалу характеристика сопротивляемости любым деформирующим воздействиям.

Иными словами, это присущая исключительно данному материалу характеристика сопротивляемости любым деформирующим воздействиям.

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата. - Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость.

Таблица твердости цветных металлов и их общих характеристик

Медь

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти.

Латунь

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово.

Алюминий

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью.

Дюралюминий

Сплав алюминия с магнием широко применяется в авиастроении. Кроме магния в металл добавляется медь, магний и марганец. Материал отличается повышенными прочностными характеристиками, стойкостью при работе на разрыв и, главное, крайне малым весом (у него беспрецедентно высокий коэффициент удельной прочности).

Титан

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью.

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости. Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Определение твердости металлов и сплавов по Бринеллю

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление.

2

2Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.

Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:

- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:

3,9

241

62,8

99,8

24

242

4,08

217

60,7

96,6

20,2

217

4,2

206

59,6

94,6

17,9

206

5

144

49,9

77,7

—

144

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.

Читайте также

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.

03.2023

03.2023Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15.03.2023

Модуль упругости стали и формулы его расчета

Подробнее

Анализ твердости | Struers.com

Struers — Обеспечение уверенности / Знание / Испытание на твердость

Определение твердости является ключевым элементом многих процедур контроля качества и научно-исследовательских работ.

Что такое испытание на твердость? Как выбрать наилучший метод определения твердости? Какое приложение лучше всего подходит для измерения твердости? А как можно делать выводы испытаний на твердость? Следующие страницы отвечают на эти и другие вопросы.

Чтобы ознакомиться с нашим ассортиментом машин и принадлежностей для определения твердости, посетите нашу страницу с оборудованием для определения твердости.

См. наши указания по применению для определения твердости

См. наш плакат о переходе на твердость

- О

- Как

- Поиск неисправностей

- Контакт

Применение испытаний на твердость позволяет вам оценить свойства материала, такие как прочность, пластичность и износостойкость, и, таким образом, помочь вам определить, подходит ли материал или обработка материала для требуемой цели.

Испытание на твердость определяется как «испытание для определения стойкости материала к остаточной деформации при проникновении в другой более твердый материал».

Однако твердость не является фундаментальным свойством материала. Поэтому, делая выводы по тесту на твердость, всегда следует оценивать количественное значение в отношении:

Однако твердость не является фундаментальным свойством материала. Поэтому, делая выводы по тесту на твердость, всегда следует оценивать количественное значение в отношении: - Приведенная нагрузка на индентор

- Определенный профиль времени загрузки и определенная продолжительность загрузки

- Особая геометрия индентора

Как работают тесты на твердость?

Испытание на твердость обычно выполняется путем вдавливания нагруженного предмета (индентора) определенного размера в поверхность тестируемого материала. Твердость определяется путем измерения глубины проникновения индентора или измерения размера отпечатка, оставленного индентором.

- Испытания на твердость, которые измеряют глубину проникновения индентора, включают: испытание по Роквеллу, инструментальное испытание на вдавливание и твердость на вдавливание шариком

- Испытания на твердость, которые измеряют размер отпечатка, оставленного индентором, включают: Виккерса, Кнупа и Бринелля

ВЫБОР НАИЛУЧШЕГО МЕТОДА ИЗМЕРЕНИЯ ТВЕРДОСТИ

Как выбрать метод испытания

Выбранный вами тест на твердость должен определяться микроструктурой, т.

е. однородность – тестируемого материала, а также тип материала, размер детали и ее состояние.

е. однородность – тестируемого материала, а также тип материала, размер детали и ее состояние.Во всех испытаниях на твердость материал под отпечатком должен отражать всю микроструктуру (если только вы не пытаетесь определить различные компоненты микроструктуры). Поэтому, если микроструктура очень грубая и неоднородная, вам нужен больший оттиск, чем для однородного материала.

Существует четыре основных теста на твердость, каждый из которых имеет свои преимущества и требования. Для этих тестов существуют разные стандарты, в которых подробно объясняются процедуры и применение теста на твердость.

При выборе метода определения твердости важно учитывать следующее:

- Тип материала, подлежащего испытанию на твердость

- Требуется ли соответствие стандарту

- Примерная твердость материала

- Однородность/неоднородность материала

- Размер детали

- Необходим ли монтаж

- Количество образцов для испытаний

- Требуемая точность результата

Четыре наиболее распространенных теста на твердость при вдавливании

Испытание на твердость по Роквеллу

По Роквеллу — это быстрый метод определения твердости, разработанный для производственного контроля, с прямым считыванием, в основном используемый для металлических материалов.

Твердость по Роквеллу (HR) рассчитывается путем измерения глубины отпечатка после того, как индентор был вдавлен в материал образца при заданной нагрузке.

Твердость по Роквеллу (HR) рассчитывается путем измерения глубины отпечатка после того, как индентор был вдавлен в материал образца при заданной нагрузке. - Обычно используется для образцов более крупной геометрии

- «Быстрый тест», используемый в основном для металлических материалов

- Может использоваться для расширенных испытаний, таких как испытание Джомини (концевая закалка) (HRC)

Узнайте больше о тесте на твердость по Роквеллу

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу для всех твердых материалов, включая металлические материалы. Твердость по Виккерсу (HV) рассчитывается путем измерения длины диагонали отпечатка в материале образца, оставленного индентором с алмазной пирамидой при заданной нагрузке. Диагонали отпечатка измеряются оптически, чтобы определить твердость, используя таблицу или формулу.

- Используется для определения твердости всех твердых материалов, включая металлические материалы

- Подходит для широкого спектра применений

- Включает подгруппу испытаний сварных швов на твердость

Узнайте больше о тесте на твердость по Виккерсу

Испытание на твердость по Кнупу

Испытание по Кнупу (HK) является альтернативой испытанию по Виккерсу в области измерения микротвердости.

Он в основном используется для преодоления трещин в хрупких материалах, а также для облегчения проверки твердости тонких слоев. Индентор представляет собой асимметричный пирамидальный алмаз, а отпечаток измеряется оптическим измерением длинной диагонали.

Он в основном используется для преодоления трещин в хрупких материалах, а также для облегчения проверки твердости тонких слоев. Индентор представляет собой асимметричный пирамидальный алмаз, а отпечаток измеряется оптическим измерением длинной диагонали. - Используется для твердых и хрупких материалов, таких как керамика

- Подходит для небольших вытянутых поверхностей, таких как покрытия

Подробнее о тесте твердости по Кнупу

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю используется для испытания на твердость больших образцов материалов с крупнозернистой или неоднородной структурой зерна. Вдавливание при испытании на твердость по Бринеллю (HBW) оставляет относительно большой отпечаток с использованием шарика из карбида вольфрама. Размер отступа читается оптически.

- Используется для материалов с крупнозернистой или неоднородной структурой

- Используется для больших образцов

- Подходит для поковок и литья с крупными структурными элементами

Узнайте больше о тесте на твердость по Бринеллю

КАК ОБЕСПЕЧИТЬ ТОЧНОСТЬ И ПОВТОРЯЕМОСТЬ ПРИ ИСПЫТАНИЯХ НА ТВЕРДОСТЬ

Правильное применение определения твердости требует тщательной подготовки и выполнения.

Однако, как только у вас есть основы, большинство тестов на твердость обеспечивают хорошую точность и воспроизводимость.

Однако, как только у вас есть основы, большинство тестов на твердость обеспечивают хорошую точность и воспроизводимость.Факторы, влияющие на определение твердости

На результаты испытаний на твердость влияет ряд факторов. Как правило, чем меньшую нагрузку вы используете при испытании на твердость, тем больше факторов необходимо контролировать, чтобы обеспечить точное заключение испытания на твердость.

Вот несколько наиболее важных факторов, которые необходимо учитывать, чтобы обеспечить точное заключение по результатам испытания на твердость.

- Следует контролировать внешние факторы, такие как свет, грязь, вибрации, температура и влажность

- Тестер и столик должны быть закреплены на твердом горизонтальном столе, а образец должен быть зажат или удерживаться в держателе или наковальне

- Индентор должен быть перпендикулярен тестируемой поверхности

- Настройки освещения должны быть постоянными во время теста при использовании Виккерса, Кнупа или Бринелля

- Тестер необходимо повторно калибровать/поверять каждый раз, когда вы меняете индентор или линзу объектива

Требования к подготовке поверхности для определения твердости

Перед испытанием на твердость металлических материалов или других материалов необходимо подготовить поверхность.

Требуемое состояние поверхности зависит от типа испытания и используемой нагрузки. Как правило, качество подготовки поверхности оказывает прямое влияние на результат теста на твердость, поэтому вам следует рассмотреть компромисс между качеством поверхности и разбросом результатов теста, прежде чем принимать решение о менее качественной подготовке поверхности.

Требуемое состояние поверхности зависит от типа испытания и используемой нагрузки. Как правило, качество подготовки поверхности оказывает прямое влияние на результат теста на твердость, поэтому вам следует рассмотреть компромисс между качеством поверхности и разбросом результатов теста, прежде чем принимать решение о менее качественной подготовке поверхности.Определение макротвердости

Обычно достаточно отшлифованной поверхности, иногда подготовка не требуется.Измерение микротвердости

Из-за меньших нагрузок, используемых при измерении твердости, для определения микротвердости требуется полированная или электрополированная поверхность. Важно, чтобы границы/углы оптически оцениваемого оттиска были хорошо видны. Это может быть выполнено механическим, химическим или электрохимическим способом. Важно, чтобы нагрев или холодная обработка не изменили свойства поверхности образца.Деформации

Резка и шлифовка могут привести к деформации.

Их необходимо удалить путем полировки до 6,0, 3,0 или 1,0 мкм, в зависимости от испытательной нагрузки на твердость.

Их необходимо удалить путем полировки до 6,0, 3,0 или 1,0 мкм, в зависимости от испытательной нагрузки на твердость.При небольших нагрузках (менее 300 гс1) поверхность должна быть полностью бездеформационной, а образцы требуют оксидной или электролитической полировки для получения полностью неповрежденной поверхности. Также следует учитывать, что мягкие и/или пластичные материалы (т.е. для HV менее 120-150) более чувствительны к введению артефактов препарирования.

В таблице ниже приведены требования к подготовке поверхности для различных испытаний на твердость.

ОПРЕДЕЛЕНИЕ НАГРУЗОК ДЛЯ ИСПЫТАНИЙ НА ТВЕРДОСТЬ

Официально нагрузки для испытания на твердость выражаются в ньютонах (Н). Однако исторически нагрузки выражались в килограммах-силах (кгс), граммах-силах (гс) или весах (p). Соотношение между кгс, кп и Н составляет: 1,0 кгс = 1000 гс = 1,0 кп = 9,81 Н.

- Термин «испытание на макротвердость» используется, когда нагрузки превышают 1 кгс

Если стандарты позволяют, используйте максимально возможную нагрузку/силу для наибольшего отступа, чтобы обеспечить наиболее точные результаты.

Нагрузки, используемые каждым из четырех методов определения твердости металлических материалов*, соответствуют различным стандартам ISO и ASTM.

РАСПРЕДЕЛЕНИЕ ВПЕЧАТКИ

Во время испытания на твердость вмятина деформирует окружающий материал и изменит его свойства. Во избежание неправильного толкования воспринимаемой твердости стандарты предписывают определенное расстояние между несколькими углублениями.

Примеры расстояния между зубцами при определении твердости по Виккерсу для металлических материалов

- Для стали, меди и медных сплавов: Расстояние между зубцами должно быть не менее трех ширин по диагонали

- Для свинца, цинка, алюминия и олова: расстояние между зубцами должно быть не менее шести диагоналей

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ ПРИ ИСПЫТАНИЯХ НА ТВЕРДОСТЬ

Проблема

При подготовке к испытанию на твердость могут возникнуть трудности с получением плоскопараллельных поверхностей. Кроме того, индентор должен располагаться перпендикулярно тестируемой поверхности. Для теста на твердость по Виккерсу измеренные диагонали не должны отклоняться друг от друга более чем на 5,0%. Для теста на твердость по Кнупу две половины длинных диагоналей не должны отличаться друг от друга более чем на 10,0%.

Кроме того, индентор должен располагаться перпендикулярно тестируемой поверхности. Для теста на твердость по Виккерсу измеренные диагонали не должны отклоняться друг от друга более чем на 5,0%. Для теста на твердость по Кнупу две половины длинных диагоналей не должны отличаться друг от друга более чем на 10,0%.

Показать больше

Решение:

Если отклонение не связано с анизотропией материала, лучшим решением будет использование приспособления для удержания образца таким образом, чтобы индентор проникал в поверхность перпендикулярно. Если приспособление отсутствует, убедитесь, что механическая подготовка образца дает плоскопараллельные торцевые поверхности.

Если поверхность образца слишком шероховатая, может быть трудно оценить углы отпечатка, особенно при использовании автоматического оборудования. Царапины от препарирования могут привести к неправильному считыванию размера отпечатка при использовании автоматического определения твердости.

Царапины от препарирования могут привести к неправильному считыванию размера отпечатка при использовании автоматического определения твердости.

Показать больше

Решение

Используйте полированную поверхность. Требования к подготовке поверхности зависят от приложенной нагрузки и твердости материала: чем мягче материал, тем лучше требуется полировка. См. требования к подготовке в разделе «Как проводить испытание на твердость» и найдите подходящий метод подготовки для материала в e-metalog.

Если образец не очищен должным образом после механической подготовки и вы выполняете оптическое считывание теста на твердость, автоматическое считывание может привести к неправильной интерпретации углов отпечатка.

Показать больше

Раствор

Всегда проверяйте, чтобы образцы были должным образом очищены перед выполнением теста на твердость, в противном случае загрязнения от полировальной ткани (например, грязь или волокна) могут затруднить измерение.

Для сильно протравленного образца может быть трудно оценить углы отпечатка, что может привести к менее точным выводам теста на твердость.

Показать больше

Раствор

По возможности следует избегать травления, так как оно приводит к снижению отражающей способности поверхности. Если необходимо травление, предпочтительнее легкое травление, чтобы можно было выделить углы отпечатка. Иногда может потребоваться травление, например, при оценке сварного шва.

Твердость выше ожидаемой.

Показать больше

Решение

Проверьте правила относительно правильного расстояния между зубцами для предполагаемого испытания на твердость. Если углубления твердости расположены слишком близко друг к другу, может появиться деформационное упрочнение.

Если углубления твердости расположены слишком близко друг к другу, может появиться деформационное упрочнение.

ПОЛНЫЙ АССОРТИМЕНТ МАШИН ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр оборудования и принадлежностей для измерения твердости для любых нужд, от небольших лабораторных приложений до тяжелых испытаний на твердость в производстве.

Ознакомьтесь с нашим ассортиментом оборудования для измерения твердости, чтобы убедиться, что ваше оборудование соответствует поставленной задаче.

Посмотрите наше оборудование для измерения твердости

УЗНАТЬ БОЛЬШЕ О ТЕСТИРОВАНИИ ТВЕРДОСТИ

Если вы хотите узнать больше о методах измерения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите нашу Ресурсы.

См. наши указания по применению для определения твердости

См. наш плакат о переходе на твердость

Хелле Михаэльсен

Global Business Solution & Application Manager

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Ballerup, Дания

Контакт

Мэтью Кодуэлл

Заведующий лабораторией

Struers Ltd.

Ротерхэм, Великобритания

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Сетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Менеджер приложений

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. Магистр материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат технических наук,

Специалист по применению

Struers K.K.

Токио, Япония

Контакт

Юя Хаякава

Магистр наук в области материаловедения и инженерии,

Специалист по применению

Struers K. K

K

Токио, Япония

Контакт

Кенни Лим

Специалист по применению

Struers Singapore

Сингапур, Сингапур

Контакт

Определение твердости металлов | Laboratories Inc.

Материал Испытание на твердость определяет прочность материала путем измерения его сопротивления проникновению. Результаты испытаний на твердость могут быть чрезвычайно полезны при выборе материалов, потому что сообщаемое значение твердости показывает, насколько легко материал поддается механической обработке и насколько хорошо он будет изнашиваться. Испытания металлов на твердость обычно проводятся для оценки ценности обработки и покрытий.

Laboratories Testing Inc., недалеко от Филадельфии, штат Пенсильвания, США, проводит испытания на твердость металлических материалов . Методы испытаний включают в себя различные услуги по определению микротвердости и макротвердости, такие как испытания по шкале Роквелла , поверхностные испытания по шкале Роквелла, испытания по Бринеллю, Виккерсу и Кнупу.

Испытания проводятся в соответствии со спецификациями ASTM, а также другими стандартами и требованиями заказчика для типа материала и применения. Все испытательные образцы могут быть подготовлены на месте в нашем механическом цехе для быстрого выполнения работ.

Ассортимент методов определения твердости металлов

Испытание на твердость по Роквеллу и Поверхностное испытание по Роквеллу выполняются на отливках, поковках и других относительно крупных металлических изделиях и образцах, поскольку при испытаниях образуется большая видимая вмятина.

Тест на твердость по Бринеллю может быть применен практически к любому металлическому материалу l и является методом, наиболее часто используемым для проверки отливок и поковок, структура зерна которых слишком крупная для других типов определения твердости металлов.

Определение микротвердости по Определение твердости по Кнупу и Виккерсу Методы измеряют небольшие образцы или небольшие области в образце. Они часто используются для измерения твердости поверхности или покрытия на науглероженных или цементируемых деталях, а также состояния поверхности, таких как прижоги от шлифовки или обезуглероживание. (Виккерс также доступен в макровесах до 50 кг.)

Они часто используются для измерения твердости поверхности или покрытия на науглероженных или цементируемых деталях, а также состояния поверхности, таких как прижоги от шлифовки или обезуглероживание. (Виккерс также доступен в макровесах до 50 кг.)

Таблицы преобразования весов для сравнения весов доступны на веб-сайте LTI.

Методы испытаний/спецификации

- Роквелл – ASTM E18; НАСМ-1312-6

- Поверхностный Роквелл – ASTM E18; НАСМ-1312-6

- Бринелля – ASTM E10

- Микротвердость – ASTM E384; НАСМ-1312-6

- Виккерс – ASTM E384, ASTM E92

Запросите расценки на испытания в соответствии с вашими требованиями к испытаниям на твердость.

Процессы испытаний

Определение твердости обычно проводится с использованием испытательных машин, оснащенных индентором, который вдавливается в испытуемый материал в течение определенного периода времени. Форма индентора зависит от типа теста на твердость и включает коническую, шаровидную и пирамидальную формы. Каждая испытательная машина также использует другую систему приложения силы или нагрузки и записывает значение твердости при вдавливании в килограммах силы в соответствии с их индивидуальными шкалами твердости.

Каждая испытательная машина также использует другую систему приложения силы или нагрузки и записывает значение твердости при вдавливании в килограммах силы в соответствии с их индивидуальными шкалами твердости.

Испытание на твердость по Бринеллю

Во время испытания на твердость по Бринеллю твердосплавный шариковый индентор вдавливается в образец с точно контролируемой силой в течение определенного периода времени. После удаления материал имеет круглую выемку, которая измеряется для расчета твердости материала по формуле.

Испытание на твердость по Роквеллу

В дополнение к испытанию на твердость по Роквеллу существует Поверхностное испытание по Роквеллу. Для каждого испытания небольшая нагрузка прикладывается либо к алмазному конусу, либо к индентору со стальным шариком, расположенному на поверхности испытуемого материала, чтобы установить нулевое контрольное положение. Затем в течение определенного периода времени прикладывается большая нагрузка, после чего остается приложенной второстепенная нагрузка. Число твердости по Роквеллу будет представлять собой разницу в глубине между нулевой контрольной позицией и отпечатком из-за большой нагрузки.

Число твердости по Роквеллу будет представлять собой разницу в глубине между нулевой контрольной позицией и отпечатком из-за большой нагрузки.

Выбор индентора зависит от характеристик исследуемого материала. В тесте на твердость по Роквеллу применяются более высокие значения малой и большой нагрузки, чем в поверхностном тесте по Роквеллу, однако оба теста предлагают три различных варианта основных нагрузок. Для испытаний на твердость по Роквеллу и поверхностных испытаний на твердость по Роквеллу используется более тридцати различных шкал из-за различных вариантов и комбинаций испытаний, инденторов и основных нагрузок.

Тест на твердость по Кнупу

Этот тест на микротвердость используется для очень маленьких деталей и элементов материала, которые невозможно проверить другими методами, и использует испытательную нагрузку 1000 граммов или меньше. Тест Кнупа проводится, как и определение твердости по Бринеллю, путем приложения контролируемой силы в течение определенного времени к индентору в форме ромба.