Ошибки при сварке полуавтоматом у начинающих

О чем статья:

Ошибки при сварке полуавтоматом у начинающих

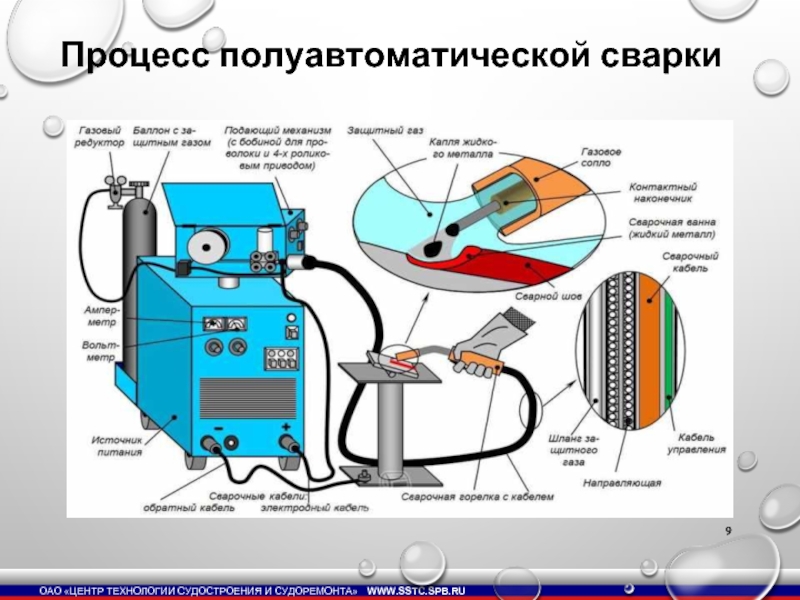

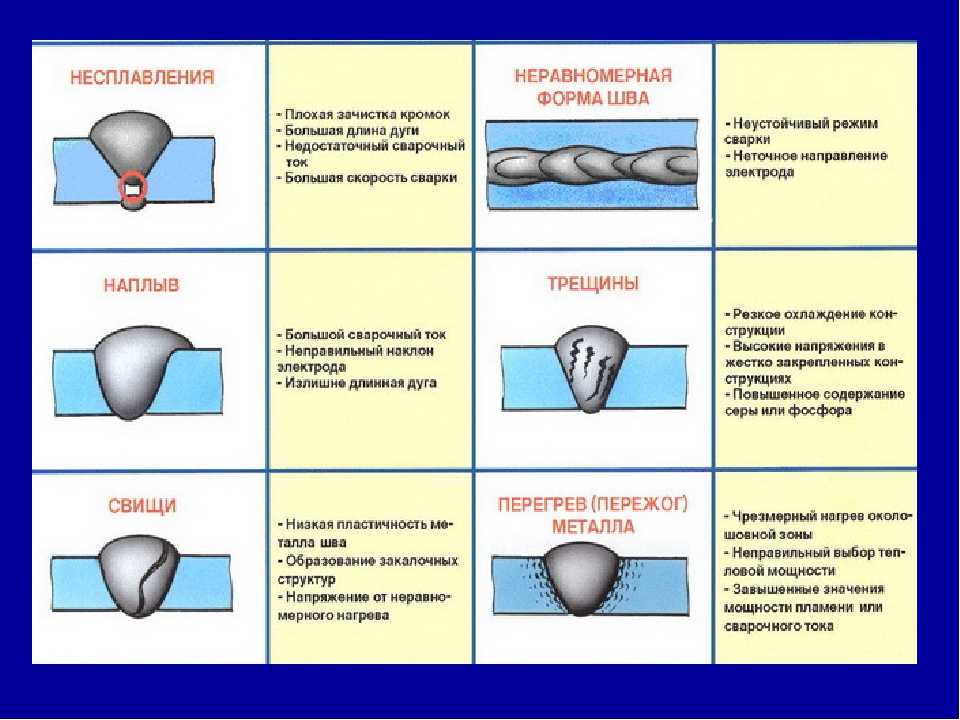

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта migmagsvarka.ru мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Ошибки при сварке полуавтоматом

Ниже представлены вашему вниманию самые распространённые ошибки при сварке полуавтоматом.

Многие из них связаны с неправильными настройками полуавтомата, в результате чего скорость подачи проволоки слишком медленная или наоборот, слишком большая.

Неподходящий вольтаж и скорость подачи проволоки

Первая ошибка, она связана с неправильными регулировками сварочного полуавтомата. Данная ошибка приводит к тому, что сварочная дуга начинает «блуждать». При слишком высоком сварочном токе, вы обязательно столкнётесь с такой проблемой как перегрев горелки полуавтомата.

Что же касается заниженных значений сварочного тока, то проволока будет все время наслаиваться, образуя тем самым непровар. Чем характеризуется непровар и другие дефекты сварных соединений, можно узнать из статьи ошибки при сварке аргоном. Там также, практически все те же причины и проблемы приводят к возникновению различного рода дефектов, как и при сварке полуавтоматом.

Неподходящая горелка для полуавтомата

Наверняка многие сталкивались с такой неприятностью, как перегрев горелки полуавтомата. Происходит данная проблема чаще всего из-за того, что используется неподходящая горелка для сварки в среде защитного газа. Например, приходится варить током в 300 Ампер, а горелка предназначена для сварки током в 200 Ампер.

В результате этого, а также когда происходит злоупотребление продолжительностью сварки полуавтоматом, и может наблюдаться перегрев горелки. Поэтому нужно использовать только подходящие горелки для полуавтоматов по амперажу. Также не допустить перегрев горелки полуавтомата способна смена защитного газа.

Например, чем больше будет в составе защитного газа аргона, тем меньше будет охлаждение. Но большая концентрация аргона чаще всего используется для того, чтобы уменьшить разбрызгивание металла при сварке полуавтоматом.

Слишком длинный или короткий направляющий рукав

Большое количество ошибок при сварке полуавтоматом у начинающих приходится и на неправильно выбранную длину направляющего рукава. В результате этого направляющий рукав начинает сжиматься и разжиматься как пружина, из-за чего происходит сильная вибрация газовой горелки.

Само собой разумеется, что сильная вибрация горелки полуавтомата мешает варить качественные швы. Поэтому при монтаже направляющего рукава обязательно нужно убедиться в том, что при работе полуавтомата не происходит его деформаций, а сварочный кабель лежит максимально ровно. Всегда следует избегать скручиваний и перегибов кабелей.

Всегда следует избегать скручиваний и перегибов кабелей.

Типичные ошибки начинающих сварщиков

Итак, если Вы новичок в сварке и благодаря нашему сайту только что приобрели отличный сварочный аппарат инверторного типа серии MASTERпроизводства завода РУСЭЛКОМ, тогда это статья для Вас.

Вам определенно потребуется качественные перчатки сварщика (краги) и одежда из негорючего материала. Многие пытаются варить в хозяйственных (садовых) перчатках и иногда даже в одежде без рукавов. Поверьте – ожоги от брызг сварки весьма болезненны и заживают очень долго. Также обязательно застегивайтесь на все пуговицы и одевайте качественную обувь. Особенно памятные случаи были с залетанием раскаленного металла и шлака за шиворот и в сапоги с заправленными в них штанами. Крики, танцы, чудеса ловкости начинающих сварщиков.

Старайтесь избегать по возможности использование длинных переносок, так как это ведет к существенным потерям мощности сварочных аппаратов.

Электроды обязательно должны быть просушены, при необходимости прокалены. Вам как новичку и так возможно будет непросто разжигать сварочную дугу, делать это непрокаленными электродами в разы труднее. Режимы (температура и время) прокалки указываются на упаковке электродов. В нашем магазине найдется все для сварки, поэтому если Вы решите купить печь или пенал для прокалки электродов то мы будем рады Вам помочь в выборе.

Маска «хамелеон» должна быть настроена под конкретный вид работы и величину сварочного тока. Обязательно внимательно прочтите паспорт или инструкцию по эксплуатации к сварочной маске. Не начинайте сварку, не убедившись в том, что светофильтр исправен. Некоторые забывают перевести его из положения Grind (зачистка) — получают приличного «зайца».

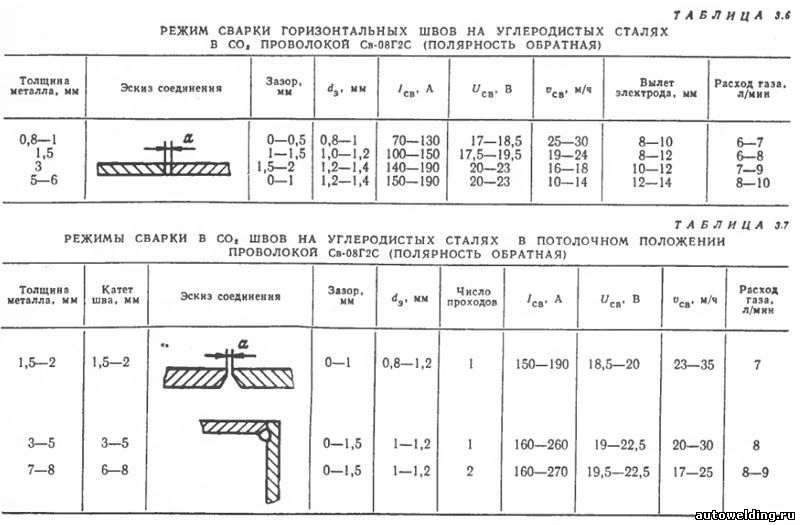

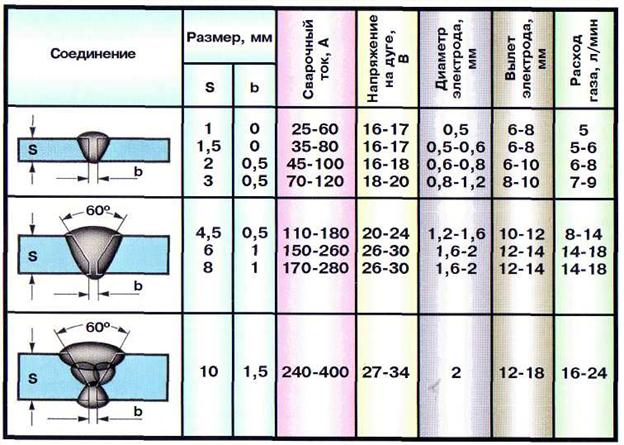

Сварочный ток должен быть подобран в соответствии с типом выполняемого сварочного соединения, не забывайте что в нижнем положении он всегда выше на 20-30% чем в потолочном и на 10-20% чем в вертикальном. Ориентировочная сила тока указывается на коробке с электродами.

Ориентировочная сила тока указывается на коробке с электродами.

Для новичков желательно начинать варить с рутиловых электродов типа МР3-С.

Не рекомендую использовать электроды УОНИ или дедовские запасы «лохматых годов», на первый раз возьмите свежие МР3-С или АНО-21.

Не стоит сразу пытаться варить изделие: бак для бани, либо ставить забор и т.д., несмотря на то, что это в общем-то не очень и трудно. Помните, что главным оружием солдата-новобранца является лопата, а начинающего сварщика — угловая шлифовальная машинка, она же «болгарка». Поэтому для того, чтобы свести использование главного орудия к минимуму в дальнейшем, начинать нужно с наложения (наплавки) пробных валиков, чтобы «почувствовать сварку».

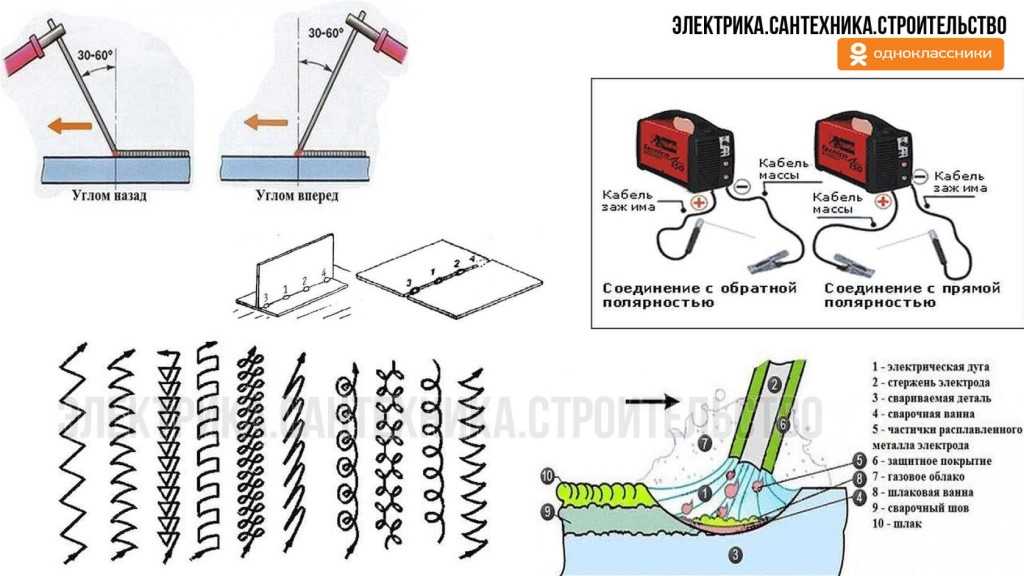

Желательно для первых тренировок найти толстую пластину металла достаточного размера. Зачистите болгаркой до металлического блеска поверхность металла и наложите пробный валик в нижнем положении углом вперед без колебаний электрода слева направо если вы правша и справа налево если левша.

Поэкспериментируйте с величиной сварочного тока и манипуляциями электродом.

Далее наплавляйте валики, производя колебательные поперечные движения. Обычно геометрия манипуляций электродом представляет собой варианты, представленные на рисунке ниже. Валик должен получаться ровным с равномерными чешуйками. Общее правило у профессионалов: сварочный ток должен быть максимально возможным для качественного провара и внешнего вида.

Старайтесь держать короткую дугу, т.е. электрод должен быть постоянно в 2-3 мм от сварочной ванны, для этого его нужно постепенно плавно подавать в зону сварки, исходя из скорости и величины тока. Это тоже надо прочувствовать.

Клемму заземления или «массу» старайтесь крепить как можно ближе к месту сварки. Электрод зажимайте в держаке плотно. Следите за тем, чтобы огарок был не менее 10 см, не стоит дальше жечь электрод.

Наблюдайте за сварочной ванной. Научитесь отличать металл от шлака. Шлак через сварочную маску, выглядит как темные пятна на солнце.

Шлак через сварочную маску, выглядит как темные пятна на солнце.

После окончания сварки аккуратно обстучите специальным молоточком шлак. Подчеркиваю аккуратно, не стоит долбить со всей дури, случаев попадания не остывшего шлака на открытые участки кожи и в глаза предостаточно, причем, как правило, страдают именно новички. Если у Вас маска «хамелеон» тогда желательно ее вообще не поднимать при данной операции.

Зажигайте сварочный электрод либо легким постукиванием, либо «чирком» как спичку.

Если электрод прилип и после того как вы его оторвали, не зажигается, то необходимо потихоньку обломать обмазку руками, так как в

таких случаях обычно сгорает стержень электрода. Если вы будете стучать электродом, что есть мочи, то наоборот обмазка отлетит больше, чем надо и останется голый стержень, и снова вероятность залипания увеличится в геометрической прогрессии.

Также рекомендуем поэкспериментировать с крутилкой Arc Force (форсаж дуги) на сварочном аппарате. Она предназначена для регулировки «жесткости дуги». «Мягкая дуга» обеспечивает малое разбрызгивание при мелкокапельном переносе, а «жесткая» позволяет получить глубокое проплавление сварного шва. Также регулировку Arc Force многие сварщики «в теме» используют для предотвращения залипания электрода. Обычно в таких случаях при начале сварки выкручивают ее на полную, а после розжига дуги возвращают в требуемое положение.

Она предназначена для регулировки «жесткости дуги». «Мягкая дуга» обеспечивает малое разбрызгивание при мелкокапельном переносе, а «жесткая» позволяет получить глубокое проплавление сварного шва. Также регулировку Arc Force многие сварщики «в теме» используют для предотвращения залипания электрода. Обычно в таких случаях при начале сварки выкручивают ее на полную, а после розжига дуги возвращают в требуемое положение.

Следующий этап курса молодого бойца – вертикальные валики.

Прихватываем пластину, например к заборному столбу, и пробуем положить вертикальный шов. Направление сварки снизу вверх. Если электроды рутиловые, то сварка производится в «отрыв», иначе сварочная ванна «потечет».

В принципе если Вы успешно выполнили наплавку в вертикальном положении, то можно потихоньку приступать к «заборостроению». Для начинающих любителей этого будет достаточно, а остальному научитесь «в бою».

Но для особо пытливых можно попрактиковаться в горизонтальных и потолочных положениях.

Конечно, мало у кого сразу получится хорошо наплавить валик в потолочном положении, однако это даст Вам пищу для размышлений как формируется сварной шов, как себя ведет металл при сварке и т.д.

Для успешного «заборостроения» необходимо не только владение сваркой, но правильной подгонкой, подготовкой под сварку.

Учтите что при сварке металл всегда «сжимается», также его ведет в ту сторону, с которой вы варите. Учитывайте поводки и стягивание при сварке, так как это может сильно сказаться на размерах Ваших конструкций. Рекомендуем по возможности собирать конструкцию на прихватках, применять специальные приспособления (струбцины и т.д.), далее после этого как следует еще раз проверить размеры и геометрию, а обваривать «намертво» конструкцию в самом конце. Если шов длинный, то настоятельно советую варить его от центра к концам короткими швами «в разбежку», в шахматном порядке, если шов двусторонний. Принцип «семь раз отмерь, один отрежь» — в случае сварочных работ актуален как никогда.

Если что-то не получается, не отчаивайтесь – обязательно получится позже. Сварка любит терпеливых и настойчивых, учит быть таковыми. А за сварочным оборудованием рекомендуем приходить к нам в магазин «Мастер-сварщик» в г. Костроме.

13 Распространенные типы дефектов сварки и способы их предотвращения

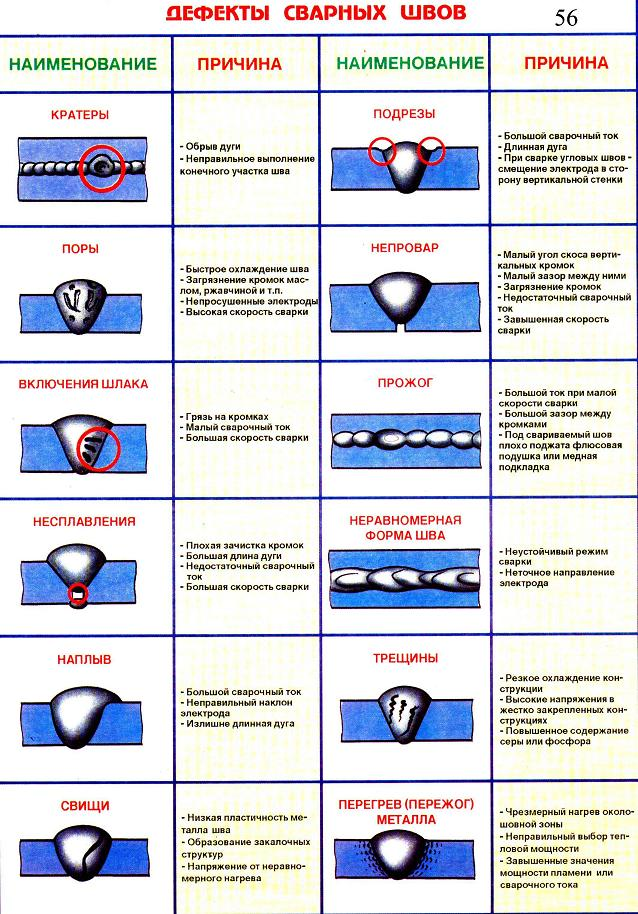

Когда в сварном шве образуются дефекты, они могут ослабить соединение. В некоторых случаях это приводит к полному разрушению сварного соединения.

В серьезных случаях неисправный сварной шов может иметь серьезные последствия. Итак, вам нужно разобраться в различных дефектах.

Но кроме того, вы должны знать, как их предотвратить.

Имея это в виду, давайте углубимся.

Что такое дефект сварки?

Короче говоря, дефект сварного шва — это любой недостаток или несовершенство, которые ставят под угрозу предполагаемое использование сварного изделия. Они классифицируются в соответствии с ISO 6520.

Это также означает, что изъян или несовершенство не могут повредить сварному шву, и когда это происходит, говорят, что сварной шов имеет несплошность. Таким образом, сварной шов может иметь несплошность и не считаться дефектным. Эти допустимые пределы указаны в ISO 5817 и ISO 10042.

Однако, если существует достаточное количество неоднородностей (т. е. они превышают предел, определенный применимыми нормами или техническими условиями), то неоднородности классифицируются как дефекты, и сварной шов забраковывается. .

Сварной шов должен быть достаточно прочным для предполагаемой цели на самом базовом уровне, и многие дефекты могут ослабить соединение. Но в некоторых случаях сварной шов также должен быть эстетичным. Таким образом, большинство дефектов либо ослабляют сварной шов, либо делают его рваным и непрезентабельным.

Мы все хотим, чтобы сварка не вышла из строя или не была бракована. Итак, вам нужно знать типы дефектов, которые могут возникнуть, и как их избежать.

13 Распространенные типы дефектов сварки

Существует много типов дефектов сварки, но в целом наиболее распространенными дефектами сварки являются:

- Cracks

- Inclusions

- Lack of fusion

- Porosity

- Undercut

- Poor penetration

- Burn through

- Under-fill

- Excess reinforcement

- Spatter

- Over-roll/Overlap

- Whiskers

- Механические повреждения

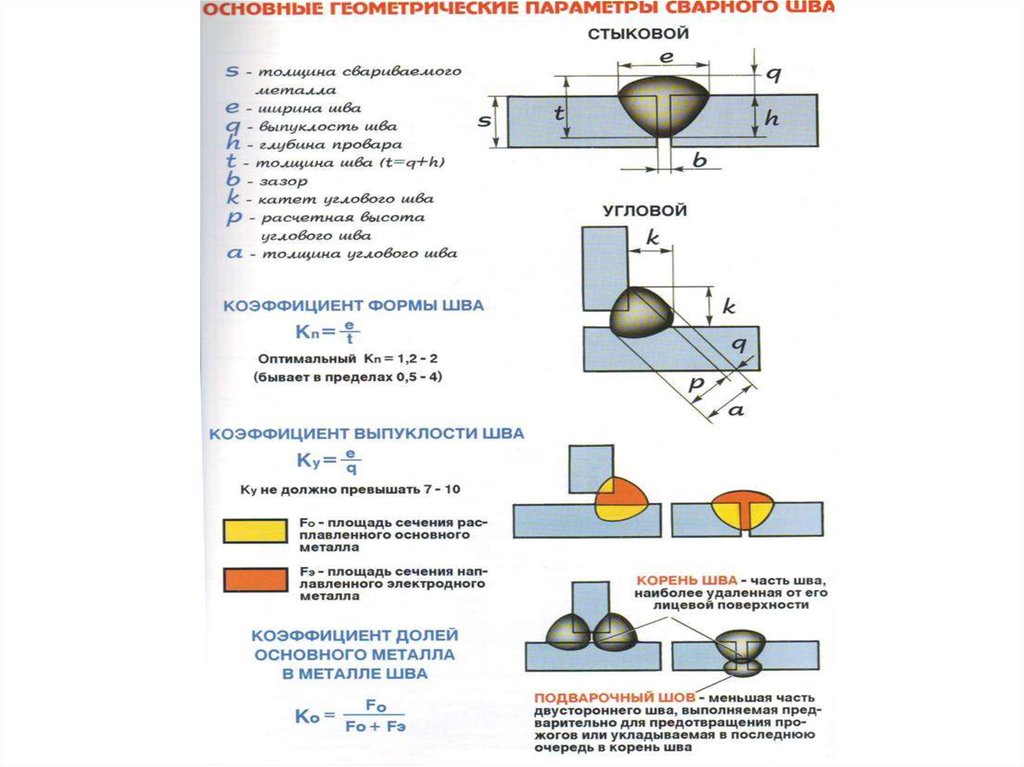

Неравномерные сварные швы включают слишком широкие или слишком узкие швы, швы с чрезмерно выпуклой или вогнутой поверхностью, а также швы с грубой неровной рябью. Эти характеристики могут быть вызваны неправильным обращением с горелкой, слишком низкой скоростью перемещения, слишком высоким или низким током, неправильным напряжением дуги, неправильным вылетом или неподходящим защитным газом.

Но когда возникает конкретный дефект, вы хотите знать, какой параметр нужно отрегулировать, чтобы можно было его исправить. Поэтому полезно составить список по типам дефектов, а также по устранению проблемы.

Поэтому полезно составить список по типам дефектов, а также по устранению проблемы.

1. Трещины

Начнем с одного из самых явных и серьезных дефектов сварного шва – трещин. Они ослабляют сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Само собой разумеется, вы не хотите, чтобы на сварных швах появились трещины. Но это может быть проблемой, и есть три основных типа трещин:

- Продольные трещины проходят вдоль или параллельно длине сварного шва.

- Поперечные трещины проходят по ширине борта.

- Кратерные трещины обычно возникают в конце сварного шва, когда дуга гаснет. Они часто имеют звездообразную форму и образуются, когда на конце сварного шва образуется вмятина или «кратер».

Трещины можно разделить на горячие и холодные.

Сварные швы могут нагреваться до температуры более 10 000°C, при этом горячие трещины возникают при охлаждении сварного шва и переходе из жидкой фазы в твердую. Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Холодные трещины появляются после охлаждения сварного шва. Они могут возникать через несколько часов или дней после изготовления сустава. Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Подробнее о трещинах в сварных швах можно прочитать здесь.

Как предотвратить появление трещин

- Используйте подходящий присадочный материал для свариваемого металла.

- Избегайте сварки высокосернистой и углеродистой стали.

- Разогрейте косяк.

- Убедитесь, что шов заполнен и избегайте выпуклого валика.

- Используйте прочный, бездефектный основной металл.

- Избегайте малых токов в сочетании с высокими скоростями движения.

- Не используйте водородный защитный газ с черными металлами.

- Соблюдайте хорошее соотношение глубины и ширины сустава.

- Избегайте образования кратеров на конце сварного шва, размещая соответствующий присадочный материал при завершении валика.

- Допускать расширение и сужение сварного шва во время сварки и остывания.

2. Включения

Загрязнения могут попасть внутрь сварного шва, и они называются включениями. Загрязнения, попавшие внутрь сварного шва, резко ослабляют соединение.

Шлак часто образуется при использовании флюса, такого как пайка твердым припоем, сварка порошковой проволокой и дуговая сварка под флюсом. Шлак должен всплывать на поверхность лужи и не застревать внутри валика. Это означает, что расплавленная ванна не должна остывать слишком быстро.

Но это может произойти и при сварке MIG. Частицы ржавчины и даже вольфрама могут считаться шлаком и вызывать загрязнение сварных швов. Таким образом, сварка MIG и TIG не застрахована от включений.

Как предотвратить появление включений в сварных швах

- Подготовьте и очистите основной металл.

- Избегайте установки низкой силы тока (предотвратите слишком быстрое охлаждение сварочной ванны).

- Поддерживайте правильную скорость горелки (сварочная и шлаковая ванны не должны смешиваться).

- Поддерживайте правильный угол наклона резака.

- Очистите шлак от предыдущих сварных швов между проходами.

3. Непровар

Это может показаться очевидным, но присадочный материал должен быть хорошо сцеплен с основным металлом с обеих сторон и со сварными швами под ним во время многократных проходов.

При наличии пустот, зазоров или плохой адгезии соединение будет структурно нарушено.

Как предотвратить непровар

- Тщательно очистите основной металл и удалите все загрязнения.

- Используйте электрод правильного размера.

- Выберите правильный сплав электрода для свариваемого металла.

- Не перемещайте резак слишком быстро.

- Не допускайте слишком короткой дуги.

- Держите силу тока достаточно высокой для работы.

4. Пористость

Пористость сварного шва (также известная как сварной шов с червоточиной) – это место, где пузырьки газа скапливаются и задерживаются внутри сварного шва. Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Во время сварки могут образовываться такие газы, как пар, водород и углекислый газ, которые обычно выделяются пузырями из расплавленного валика. Но если пузырьки газа попадут в ловушку, они могут ослабить сустав, и работа будет сорвана.

Как избежать пористости сварных швов

- Надлежащим образом очистите и подготовьте основной металл.

- Убедитесь, что соединение сухое.

- Если используется, правильно установите расход защитного газа (слишком низкий или высокий уровень может вызвать проблемы).

- Не допускайте слишком высокого значения силы тока (т. е. слишком «горячего»).

- Используйте электродный сплав, подходящий для работы.

- Убедитесь, что покрытие электрода не повреждено, если оно имеется.

- Перемещайте горелку достаточно медленно, чтобы образовалась лужа расплава, позволяющая газу выходить пузырями.

- Избегайте длинной дуги.

- Используйте электроды с низким содержанием водорода.

5. Подрез

Когда в процессе сварки пятна или участки меньше исходного основного металла, дефект называется подрезом. Это часто проявляется в виде «выемки» на краю сварного шва, либо в верхней, либо в нижней части сварного шва.

Потеря толщины снижает прочность сварного соединения и делает соединение подверженным усталости. Этот дефект часто является результатом слишком высокого тока или слишком быстрого перемещения горелки.

Как предотвратить подрезание

- Не перемещайте резак слишком быстро.

- Используйте правильную силу тока и избегайте слишком высоких настроек.

- Держите горелку под правильным углом (по возможности направляйте нагрев на более толстые участки).

- Используйте электрод правильного размера.

- Используйте более короткую дугу.

- Убедитесь, что защитный газ подается с правильной скоростью.

- Используйте надлежащие методы сварки.

- Использовать несколько проходов.

6. Плохое проплавление

Когда валик не заполняет стыковое соединение до дна, сварной шов плохо проваривается. Его также иногда называют неполным проникновением. Как бы вы это ни называли, эта форма дефекта также ставит под угрозу целостность сустава.

Как добиться хорошего провара

- Используйте электрод подходящего размера для сварки (избегайте электрода большего размера).

- Не двигайте лужу слишком быстро.

- Подготовьте V-образные канавки для стыковых соединений с наклоном сторон от 60 до 70 градусов.

- Выровняйте заготовки, чтобы не осталось больших или неравномерных зазоров, которые нужно заполнить.

- Поддерживайте оптимальную настройку силы тока или тепла и избегайте слишком низкой настройки тока.

7. Прожиг насквозь

Если во время сварки прикладывается слишком много тепла, в металле может образоваться дыра. Этот дефект называется сквозным прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот дефект называется сквозным прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот тип дефекта обычно встречается на тонком материале толщиной менее 1/4 дюйма. Но это может произойти с более толстой заготовкой, если настройки вашего сварочного аппарата слишком высоки, если зазор между деталями большой и/или вы перемещаете горелку слишком медленно.

Как предотвратить прогорание

- Не допускайте слишком сильного тока.

- Избегайте чрезмерных зазоров между пластинами.

- Убедитесь, что ваша скорость движения не слишком низкая.

- Держитесь подальше от больших углов фаски.

- Убедитесь, что нос не слишком маленький.

- Используйте правильный размер провода; слишком маленький акцентирует проблему.

- Обеспечьте достаточное прижатие и/или зажим металла.

8. Недостаточное заполнение

Когда валик сварного шва находится ниже поверхности основного металла, говорят, что сварной шов недозаполнен. Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Как предотвратить недостаточное заполнение сварных швов

- Избегайте слишком быстрых движений.

- Используйте правильную настройку тока.

- Используйте электрод/присадочную проволоку соответствующего размера.

9. Избыточное армирование

В отличие от незаполненного шва дефект возникает, когда в шве слишком много наполнителя. Это известно как избыточное армирование или «высокая» коронка. Спецификации и нормы проекта часто регулируют то, что считается слишком высоким.

Иногда лишняя арматура может даже выходить из нижней части соединения. Это иногда называют избыточным проникновением.

Другие варианты дефекта включают узкие, крутые валики, вызванные недостаточным покрытием флюса на проволоке питания или низким напряжением.

Кроме того, когда избыточное армирование неровное и рваное, его можно назвать армированием «горного хребта», и это вызвано избыточным флюсом на подающей проволоке или высокой/неравномерной скоростью перемещения.

Как избежать чрезмерного армирования

- Поддерживайте надлежащую скорость резака. Слишком медленно, и будет размещен лишний наполнитель. Слишком быстро, и шарик становится неустойчивым.

- Правильно установите силу тока и избегайте перегрева.

- Отрегулируйте напряжение так, чтобы оно не было слишком низким.

- Выровняйте детали так, чтобы зазор не был слишком большим.

10. Брызги

Хотя брызги обычно не представляют угрозы для целостности конструкции, их можно считать дефектом. Эстетика сварного шва иногда так же важна, как и его прочность. Но ничто не делает сварные детали неряшливыми, как брызги, облепившие окружающий металл.

Брызги часто возникают при сварке MIG, но могут возникать и при других процессах сварки.

Как уменьшить количество брызг

Хотя вы никогда не сможете избавиться от всех брызг, есть несколько вещей, которые вы можете сделать, чтобы свести их к минимуму:

- Хорошо очистите основной металл.

- Используйте правильную силу тока и избегайте «горячих» настроек.

- Используйте правильное напряжение и избегайте низких значений.

- Убедитесь, что полярность установлена правильно.

- Держите короткую дугу.

- Увеличьте угол наклона электрода.

- Проверьте провод питания и убедитесь, что он свободен.

Связанный : Как уменьшить разбрызгивание при сварке

11. Накат/нахлест

Когда присадочный материал на кромке сварного шва покрывает основной металл без сцепления, возникает дефект нахлеста или нахлеста.

Как предотвратить перекрытие

Если вы хотите избежать этого состояния:

- Не допускайте слишком низкой скорости движения.

- Соблюдайте правильный угол наклона горелки.

- Не используйте электроды большего размера.

- Установите правильную силу тока, избегайте высоких значений.

12. Усы

При сварке MIG усы представляют собой короткие отрезки электродной проволоки, торчащие из сварного шва на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Эти торчащие провода выглядят плохо, но они также могут вызвать проблемы. Во-первых, усы считаются включениями и ослабляют соединение. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования ниже по течению.

Усы можно предотвратить,

- Уменьшив скорость подачи проволоки.

- Поддерживайте оптимальную скорость движения, избегайте слишком быстрого движения.

- Увеличьте расстояние вылета провода.

- Плетение факела.

13. Механические повреждения

После того, как идеальный борт установлен, вы не из леса. Повреждения могут быть вызваны отбойными молотками, шлифовальными машинами и другими инструментами. Неудивительно, что термин, используемый для этого типа дефекта, — механическое повреждение.

Здравый смысл подсказывает вам, чтобы предотвратить механические повреждения с помощью предостережений, таких как:

- При удалении шлака или очистке соединения не будьте слишком агрессивными

- Избегайте сильных ударов молотком ваши сварные швы

Подведение итогов

Как видно из нашего сокращенного списка распространенных дефектов (да, мы могли бы обсудить и другие), существуют веские причины, по которым сварщикам необходимо изучать определенные основы. Дефекты обычно возникают, когда не соблюдается одно из этих основ. Краеугольные камни включены:

Дефекты обычно возникают, когда не соблюдается одно из этих основ. Краеугольные камни включены:

- Подготовьте основной металл, чтобы он был чистым и свободным от загрязнений

- Правильно расположите детали в соответствии с типом сварного шва, чтобы не было больших зазоров

- При необходимости сделайте V-образные канавки под нужным углом

- ток и напряжение правильно

- Поддерживайте правильную длину дуги

- Перемещайте горелку на оптимальной скорости

- Используйте электрод правильного размера

- Убедитесь, что проволока подачи не мешает

- Найдите и поддерживайте правильный угол наклона горелки

- Правильно плетите электрод, когда это необходимо

- Избегайте механических повреждений основного металла и готового валика

Знание того, как определить различные дефекты и исправить их, сделает ваши суставы более крепкими и презентабельными. Это также делает вас лучшим сварщиком.

Поначалу все эти потенциальные дефекты могут показаться непреодолимыми и их невозможно избежать. Но продолжайте сварку. Чтобы стать отличным сварщиком, требуется терпение и много практики.

Но продолжайте сварку. Чтобы стать отличным сварщиком, требуется терпение и много практики.

5 частых сбоев при роботизированной сварке и способы их предотвращения

Обновлено: Опубликовано:

Предотвращение распространенных отказов часто зависит от правильной настройки сварочной камеры и технического обслуживания робота, а также от соблюдения некоторых передовых методов установки расходных материалов. Даже кажущиеся незначительными проблемы, такие как прилипание провода к контактному наконечнику и принудительная замена наконечника, могут стоить тысячи долларов в день, если учесть потерянные расходные материалы, время простоя ячейки и трудозатраты на замену. Помимо времени и денег, потраченных на мелкие проблемы, существует также риск катастрофического сбоя, который может привести к короткому замыканию робота или повреждению электроники системы, что может стоить десятки тысяч долларов.

Помимо времени и денег, потраченных на мелкие проблемы, существует также риск катастрофического сбоя, который может привести к короткому замыканию робота или повреждению электроники системы, что может стоить десятки тысяч долларов.

Предотвращение распространенных отказов часто зависит от правильной настройки сварочной камеры и технического обслуживания робота, а также от соблюдения некоторых рекомендаций по установке расходных материалов. Обучение операторов также имеет решающее значение для предотвращения распространенных сбоев при роботизированной сварке.

Одним из наиболее распространенных отказов в роботизированной сварочной ячейке является обратное прогорание и преждевременный износ контактного наконечника. Главной причиной возгорания является неправильно обрезанная гильза. Если вкладыш слишком короткий, он не будет должным образом сидеть в удерживающей головке, что приведет к прогоранию.

Чтобы избежать этой проблемы, следуйте рекомендациям производителя по правильной обрезке вкладыша. Также полезно выбрать высококачественный вкладыш, предназначенный для точной обрезки и установки вкладыша.

Также полезно выбрать высококачественный вкладыш, предназначенный для точной обрезки и установки вкладыша.

Прогар является одной из причин преждевременного износа контактного наконечника, но износ также может быть вызван другими факторами. Другой причиной может быть использование низкокачественной проволоки с большим количеством гипса, так как она быстрее изнашивает контактный наконечник по сравнению с использованием более качественной и прямой проволоки. Слишком натянутые приводные ролики также могут вызвать проблемы с литьем проволоки, что приведет к более быстрому износу контактного наконечника.

Неправильные параметры сварки, например, слишком горячая или слишком холодная сварка, также могут привести к преждевременному износу контактных наконечников и более частой замене. Отрегулируйте параметры соответствующим образом, чтобы свести к минимуму эту проблему.

Неисправность № 2: Сломанные лезвия в развертке

Основной причиной поломки лезвий в роботизированной сварке является неправильное положение или слишком большой угол сопла роботизированной горелки MIG при его входе в развертку для очистки. Например, если глубина оси Z слишком велика, резак войдет слишком далеко и может привести к поломке лезвий расширителя.

Например, если глубина оси Z слишком велика, резак войдет слишком далеко и может привести к поломке лезвий расширителя.

Во избежание этого сопло должно быть концентрично режущему лезвию. Используйте приложение для поиска углов на своем смартфоне или планшете, чтобы обеспечить позиционирование прямо вверх и вниз по осям X и Y. Кроме того, убедитесь, что глубина вставки сопла выходит за пределы газовых отверстий на диффузоре. Следы перетаскивания на диффузоре или контактном наконечнике являются признаками износа, которые означают, что сопло не концентрично лезвию расширителя. Правильная установка и расположение также помогают обеспечить равномерное покрытие спрея против брызг на сопле.

Другие причины поломки лезвий резака

Сломанные лезвия резака также могут быть вызваны чрезмерным разбрызгиванием в сопле из-за неправильной настройки распыления, неправильных параметров сварки или неправильного угла наклона горелки. Брызги прилипают к брызгам, и по мере их роста они могут сломать режущее лезвие при попытке попасть в сопло.

Имейте в виду, что вам может потребоваться более частое развертывание и распыление в зависимости от области применения и свариваемого материала, чтобы избежать некоторых из этих проблем.

Основной причиной поломки режущих лезвий при роботизированной сварке является неправильное положение или слишком большой угол наклона сопла при его входе в расширитель для очистки. Чтобы предотвратить это, убедитесь, что сопло перпендикулярно режущему диску.Проблемы с контактным наконечником, соплом, разверткой и чрезмерное разбрызгивание также могут возникнуть при плохом заземлении сварочной камеры. Регулярно проверяйте все кабели на наличие повреждений и убедитесь, что кабели заземления надежно подключены.

Отказ № 3: Потеря центральной точки инструмента

Одной из частых причин потери TCP в роботизированной сварочной ячейке является неправильная установка расходных материалов. Расходный материал с поперечной резьбой изгибает контактный наконечник в месте его соприкосновения с удерживающей головкой, что приводит к изгибу наконечника и нарушению TCP.

Убедитесь, что расходные детали затянуты в соответствии с крутящим моментом, указанным производителем. Общее эмпирическое правило – затянуть на четверть оборота от пальца.

Изношенное сцепление также может стать причиной потери ПТС. Система сцепления помогает предотвратить повреждение робота или гусиной шеи во время столкновений инструментов. После неоднократных инцидентов муфта может допускать движение на несколько градусов в любом направлении, что приводит к выходу TCP из строя.

Рассмотрите возможность использования приспособления для проверки горловины, которое проверяет и регулирует допуск горловины роботизированной горелки MIG относительно TCP, чтобы вы могли отрегулировать ее после удара или изгиба в результате планового технического обслуживания.

Отказ № 4: Сломанные диски

В роботизированной сварочной ячейке диск действует как буфер между креплением и манипулятором робота. Он создан, чтобы быть жертвенным; если горелка, крепление или манипулятор робота столкнутся, диск поглотит основную часть удара. Однако диск может сломаться при достаточно сильном ударе по горловине или креплению горелки, поэтому замените его, если он поврежден. Установите траекторию робота правильно, чтобы избежать столкновений с шеей.

Однако диск может сломаться при достаточно сильном ударе по горловине или креплению горелки, поэтому замените его, если он поврежден. Установите траекторию робота правильно, чтобы избежать столкновений с шеей.

Чрезмерное затягивание винтов также может сломать или треснуть диск и привести к его выходу из строя. Диски имеют характеристики крутящего момента от производителя. Используйте эти спецификации, чтобы предотвратить чрезмерную затяжку и снизить риск растрескивания. В спецификации также указан порядок, в котором следует затягивать винты на диске.

Отказ № 5: Неверный путь инструмента

Отказы роботизированной сварочной ячейки также могут быть вызваны ошибками программирования. Если путь робота к оснастке запрограммирован неправильно, рука может соприкоснуться с оснасткой или стенкой сварочной камеры.

Если путь робота к оснастке запрограммирован неправильно, рука может соприкоснуться с оснасткой или стенкой сварочной камеры.

Факел, трущийся о стенку камеры, может создать дыры в кабеле. Кроме того, если шейка часто ударяется о инструмент, это может привести к изгибу шейки или поломке диска.

Чтобы предотвратить эти проблемы, запрограммируйте робота так, чтобы манипулятор не касался инструментов и не касался инструментов или стены.

Техническое обслуживание имеет ключевое значение

Профилактическое обслуживание является ключом к поддержанию оптимальной работы роботизированной сварочной системы и ее компонентов, а также продлению срока службы расходных материалов. Регулярно проверяйте все кабели, чтобы убедиться, что они надежно закреплены, не повреждены и ничего не натирают.

Установите и соблюдайте график смены вкладыша. Требуемая частота смены футеровки зависит от того, какой тип присадочного металла используется, какой материал сваривается и от условий цеха.