Дефекты деталей.

Дефект — это каждое отдельное несоответствие продукции установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

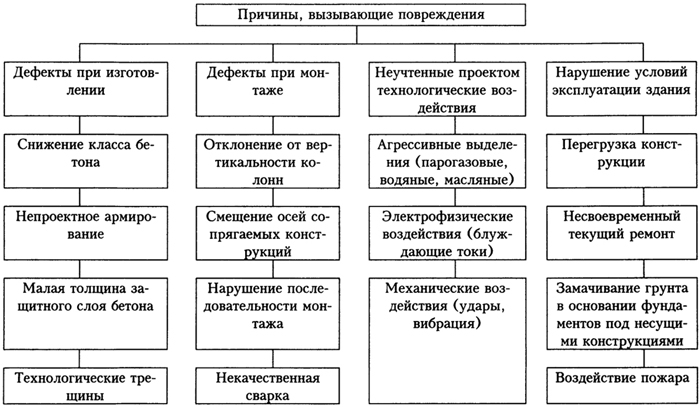

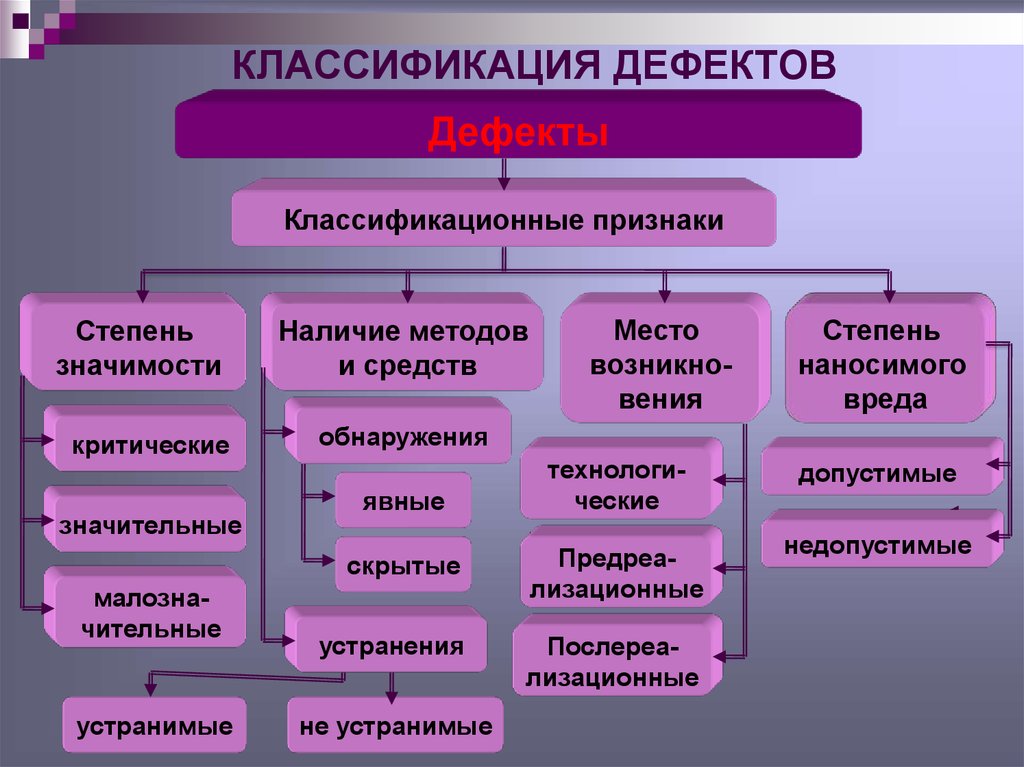

Дефекты подразделяют на:

Конструктивные дефекты | Производственные дефекты. |

Это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. | Это несоответствие

требованиям нормативной документации

на изготовление или поставку продукции. |

-малозначительные, -значительные и -критические. | -Явный дефект -Скрытый дефект -Устранимый дефект -Неустранимый дефект |

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный

дефект — это

дефект, для выявления которого в

нормативной документации, обязательной

для данного вида контроля, предусмотрены

соответствующие правила, методы и

средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект — это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

Рис. 8.1.1 Простейшая классификация дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на:

— малозначительные,

-значительные и

—

критические.

Такое разделение основано на оценке степени влияния каждого рассматриваемого дефекта на эффективность и безопасность использования продукции с учетом ее назначения, устройства, показателей ее качества, режимов и условий эксплуатации.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект — это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль

отсутствия значительного дефекта

допускается осуществлять выборочно

только при достаточно низком значении

риска потребителя.

Критический дефект — это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев — неоднократным.

Устранимый дефект — это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект — это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Устранимость и неустранимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом необходимых затрат и других факторов.

Один и тот же дефект может быть отнесен к устранимым или неустранимым в зависимости от того, обнаружен он на ранних или на заключительных этапах технологического процесса производства (ремонта).

Неустранимые

дефекты могут переходить в категорию

устранимых в связи с усовершенствованием

технологии производства (ремонта)

продукции и снижением затрат на

исправление брака.

Коэффициент дефектности продукции — это среднее взвешенное количество дефектов, приходящееся на единицу продукции.

Основной целью дефектации является выявление несоответствия детали требованиям нормативно-технической документации.

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на КР, являются:

Изменение размеров рабочих поверхностей;

Механические повреждения;

Нарушение точности взаимного расположения рабочих поверхностей;

Коррозионные повреждения;

Изменение физико-механических свойств материала.

Изменение размеров деталей является следствием их изнашивания. При неравномерности изнашивания возникают нарушение геометрической формы рабочих поверхностей детали в виде овальности, конусности.

Деталь

считается годной для дальнейшей

эксплуатации, если её износ не превышает

допустимых значений, оговорённых в

технических условиях на контроль и

сортировку.

В практике, обычно, допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Необходимым условием использования деталей с допустимыми износами без восстановления при КР является обеспечение требуемой точности при сборке сопряжений методами регулирования, индивидуального или группового подбора.

Деталь не может повторно использоваться без восстановления, если она достигла предельного износа.

Установление предельных износов представляет определенные трудности. Для их обоснования используются статические данные по износу деталей, анализ работы ремонтных предприятий, данные по износу прототипов деталей или по результатам специальных исследований.

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также в следствии усталости материалов. Наиболее характерными механическими повреждениями являются;

-трещины,

-пробоины,

-изломы,

-деформации

(изгиб, коробление, скручивание).

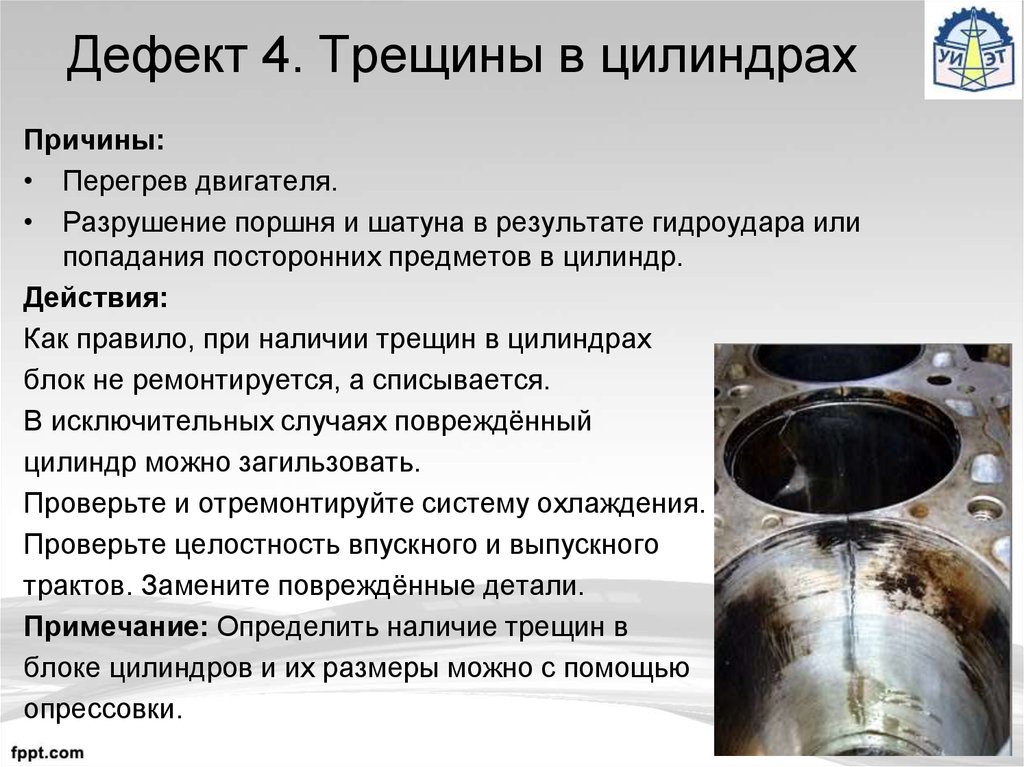

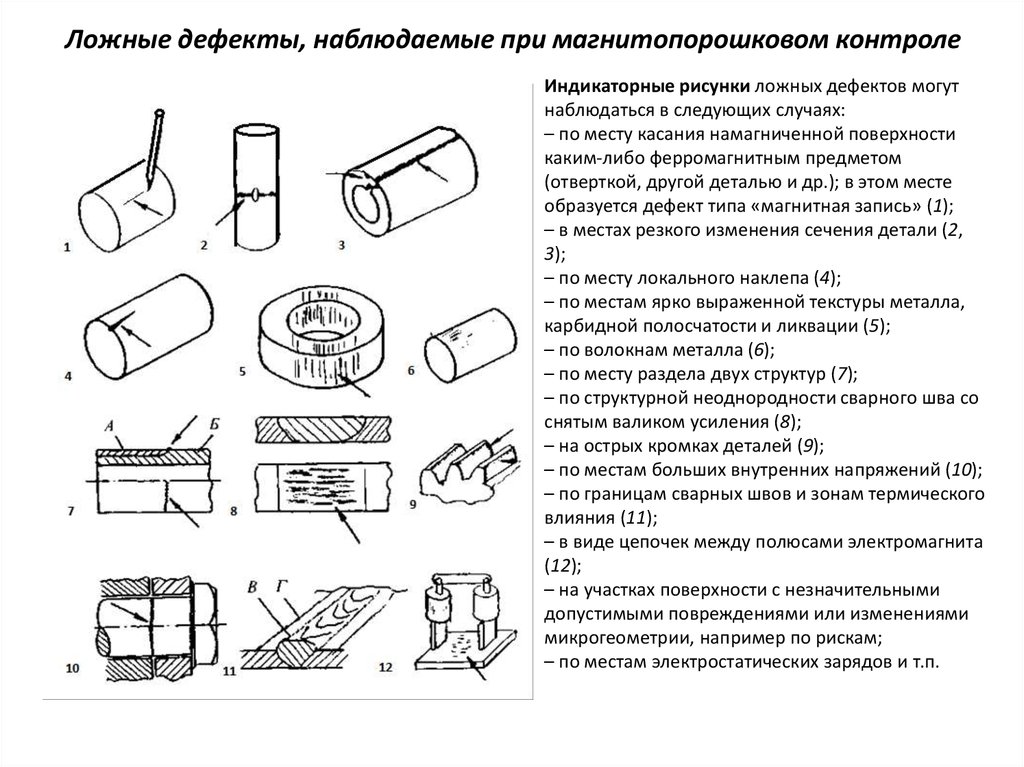

Трещины чаще всего возникают у деталей, работающих в условиях циклических знакопеременных нагрузок. Усталостные трещины характерны для деталей рамы, кузова, коленчатых валов и др. Причиной появления трещин у блоков и головок цилиндров могут быть высокие температурные напряжения. Размеры трещин, колеблются в широких пределах, от видимых невооруженным глазом до микроскопических, обнаруживаемых только с помощью специальных приборов.

Пробоины и изломы являются следствием усталости металла и больших ударных нагрузок.

Деформациям подвержены обычно детали, испытывающие значительные динамические нагрузки. Это коленчатые валы, карданные валы, шатуны, балки передних мостов, рессоры.

Нарушение

точности взаимного расположения рабочих поверхностей является весьма

распространенным дефектом автомобильных

деталей. Причинами появления этих

дефектов являются; неравномерный износ

рабочих поверхностей, внутреннее

напряжение возникающие в деталях при

их изготовлении, остаточные деформации. Особенно часто появляются эти дефекты

в корпусных деталях. Так в блоках

цилиндров двигателей наблюдается

несоосность коренных опор коленчатого

вала, неперпендикулярность оси указанных

опор к оси отверстий в посадочных поясках

под гильзы цилиндров.

Особенно часто появляются эти дефекты

в корпусных деталях. Так в блоках

цилиндров двигателей наблюдается

несоосность коренных опор коленчатого

вала, неперпендикулярность оси указанных

опор к оси отверстий в посадочных поясках

под гильзы цилиндров.

Нарушение точности взаимного расположения рабочих поверхностей ведут к нарушению нормальной работы агрегата, вызывают повышенные износы и снижают срок службы.

Коррозионные повреждения присущи многим деталям. Особенно значительны указанные повреждения у деталей кузовов легковых авто и автобусов. Появляются они в результате химического и электрохимического взаимодействия металла с агрессивной средой.

Изменение физико-механических свойств материала детали чаще всего проявляется в снижении твердости и упругих свойств. Снижение твердости является следствием износа упрочнённого поверхностного слоя в процессе работы до температуры влияющей на термообработку.

Упругие

свойства деталей

снижаются в следствии усталости металла

из которого они изготовлены. Этот дефект

чаще всего наблюдается на пружинах

клапанов, рессорах.

Этот дефект

чаще всего наблюдается на пружинах

клапанов, рессорах.

Направление автомобилей и их составных частей в ремонт.

Направление автомобилей и их составных частей в КР производится на основании анализа результатов технического состояния с применением средств контроля (диагностирования) с учетом пробега, суммарной стоимости израсходованных частей с начала эксплуатации.

Таблица 4.2.1 Параметры и характеристики технического состояния АМТС

N п/п | Физическая характеристика состояния АМТС | Оценка состояния | Коэффициент износа, % |

1 | Новое, не зарегистрированное в органах ГИБДД автомототранспортное средство в отличном состоянии, после выполнения предпродажной подготовки, без признаков эксплуатации | Новое | 0 — 10 |

2 | Практически новое АМТС на гарантийном периоде эксплуатации, с выполненными объемами технического обслуживания и не требующее ремонта или замены каких-либо частей | Очень хорошее | 10 — 20 |

3 | АМТС

на послегарантийном периоде эксплуатации,

с выполненными объемами технического

обслуживания, не требующее текущего

ремонта или замены каких-либо

частей. | Хорошее | 20 — 40 |

4 | Бывшее в эксплуатации АМТС, с выполненными объемами технического обслуживания, требующее текущего ремонта или замены некоторых деталей, имеющее незначительные повреждения лакокрасочного покрытия | Удовлетворительное | 40 — 60 |

5 | Бывшее в эксплуатации АМТС, в состоянии, пригодном для дальнейшей эксплуатации после выполнения работ текущего ремонта (замены) агрегатов, ремонта (наружной окраски) кузова (кабины) | Условно пригодное | 60 — 75 |

6 | Бывшее в эксплуатации АМТС, требующее капитального ремонта или замены номерных агрегатов (двигателя, кузова, рамы), полной окраски | Неудовлетворительное | до 80 |

7 | Бывшее в эксплуатации АМТС, требующее ремонта в объеме, превышающем экономическую целесообразность его выполнения; отсутствие технической возможности осуществления такового; непригодное к эксплуатации и ремонту | Предельное | 80 и более |

Заказчик сдает в

ремонт авто и агрегаты, выработавшие

установленный ресурс, достигшие

предельного состояния и имеющие аварийные

повреждения, которые могут быть устранены

только на АРП.

Автобусы и легковые автомобили направляются в КР, при необходимости КР кузова.

Грузовые автомобили направляются в КР при необходимости КР рамы, кабины, а так же не менее 3-х других агрегатов в любом их сочетании.

Агрегат направляется в КР, если базовые и основные детали требуют ремонта с полной разборкой агрегата.

При наличии соответствующего акта, авто и агрегаты должны быть комплектными и иметь лишь те неисправности, которые возникали в результате износа.

Для автомобилей и агрегатов установлены первая и вторая комплектности.

Автомобиль первой комплектности – это автомобиль, со всеми составными частями включая запасные колеса.

Автомобиль второй комплектности – сдают в капитальный ремонт без платформы, металлического кузова, и специального оборудования.

Двигатель

первой комплектности – это двигатель в сборе со всеми составными

частями, установленными на нем, включая

сцепление, компрессор, вентилятор, насос

гидроусилителя рулевого управления,

топливную аппаратуру, приборы системы

охлаждения и смазочной системы,

воздухоочиститель, электрооборудования.

Двигатель второй комплектности – это двигатель в сборе со сцеплением.

-Для грузовых автомобилей и их агрегатов установлены первая и вторая комплектности.

-Для автобусов и легковых автомобилей только первая.

-Силовых агрегатов – первая.

-Для дизельных двигателей – первая,

-Для карбюраторных двигателей первая и вторая.

В КР не принимаются – грузовые автомобили, если их кабины и рамы подлежат списанию. Автобусы и легковые автомобили, если их кузова не могут быть восстановлены. Агрегаты и узлы, у которых базовые или основные детали подлежат списанию.

Авто и агрегаты

должны быть: очищены от грязи и не должны

иметь деталей, которые отремонтированы

способами, исключающими возможность

последующего ремонта. Все сборочные

единицы детали и приборы должны быть

закреплены на машине в соответствии с

конструкцией.

Техническое состояние автомобилей сдаваемых в КР – должно обеспечить, как правило, возможность запуска двигателя и испытание пробегом до 3 км.

Автомобили, имеющие повреждения аварийного характера или неисправности при которых запуск двигателя и движение невозможно, или может повлечь дальнейшее разрушение деталей, сдается в КР не на ходу.

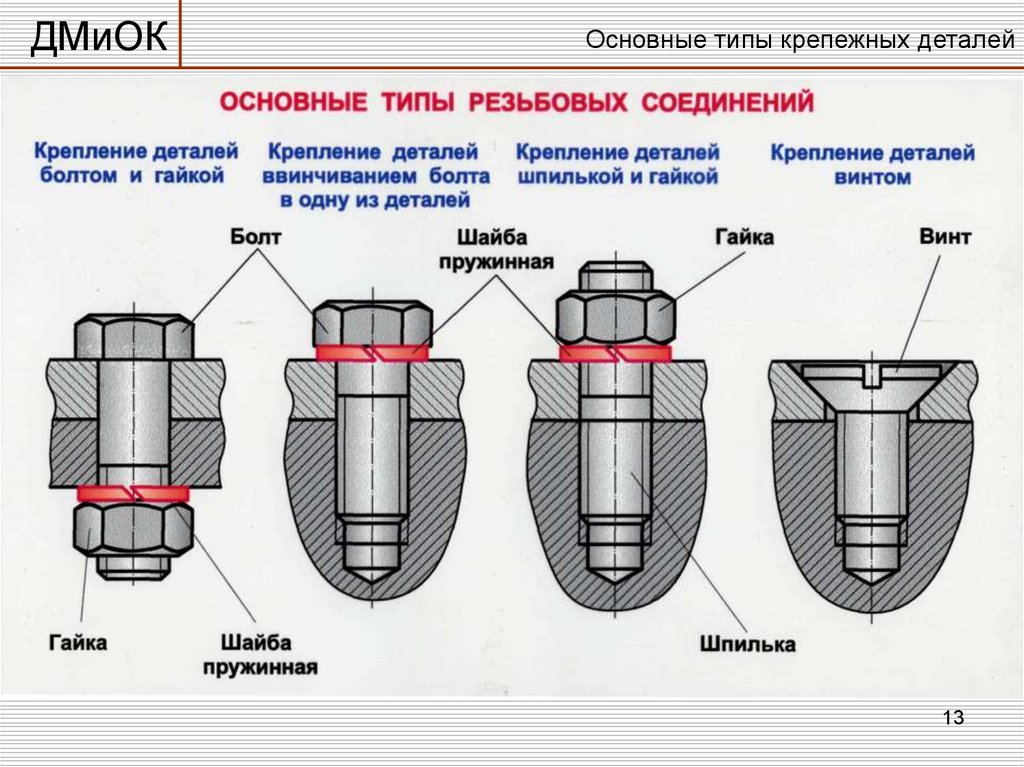

Сборочные единицы, сдаваемые в ремонт, должны иметь справку, подтверждающую необходимость КР, составленную заказчиком. Двигатель и другие агрегаты должны быть укомплектованы деталями, предусмотренными конструкцией. Допускается отсутствие на двигателе и сборочных единицах отдельных крепежных деталей.

Двигатели и их

сборочные единицы не должны иметь

деталей, отремонтированных таким

способом, исключающих их дальнейшее

использование. Они должны быть очищены

и вымыты, смазка и вода слиты. Все

отверстия, через которые могут проникнуть

атмосферные осадки и грязь должны быть

закрыты крышками или пробками- заглушками.

Тара и транспортные средства, применяемые для перевозки двигателя и агрегатов должны обеспечивать их сохранность. К каждому двигателю и отдельно сдаваемому топливному насосу прилагается паспорт и справка.

Поступающие в ремонт автомобили и их составные части называют ремонтным фондом.

Дефекты и износы деталей

сообщение №1099

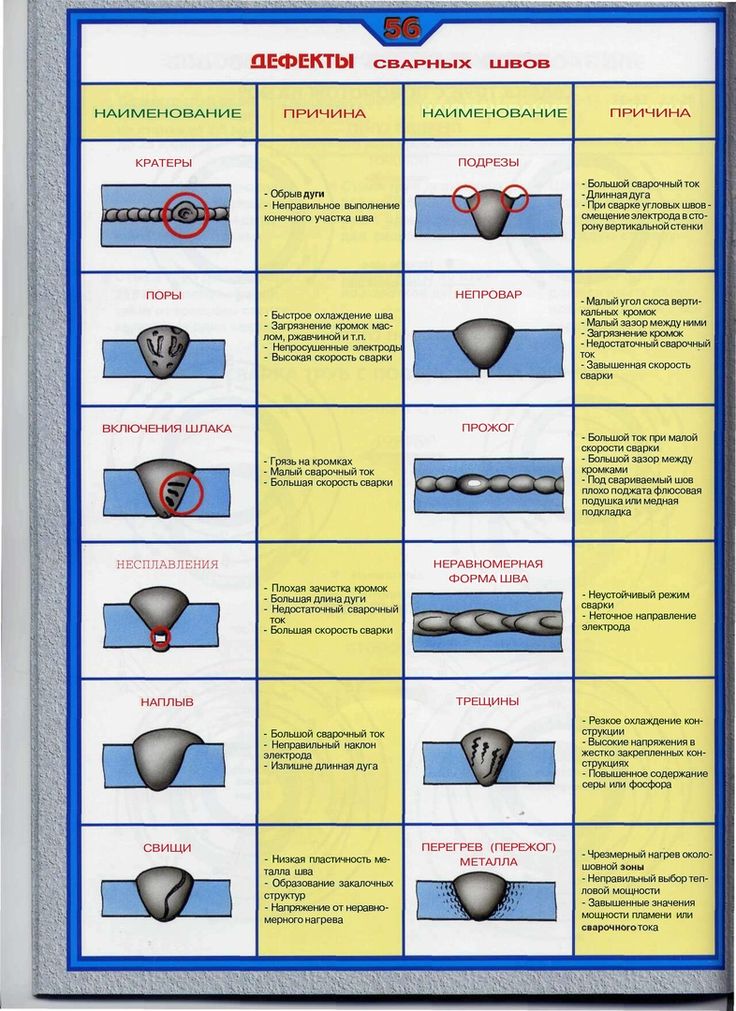

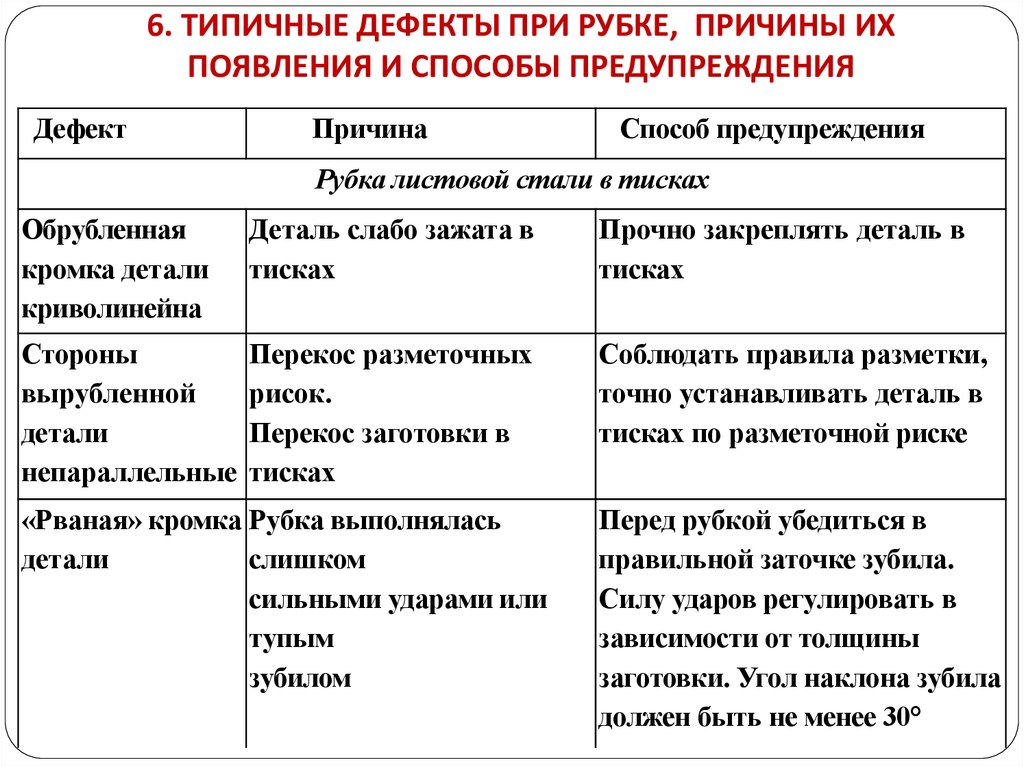

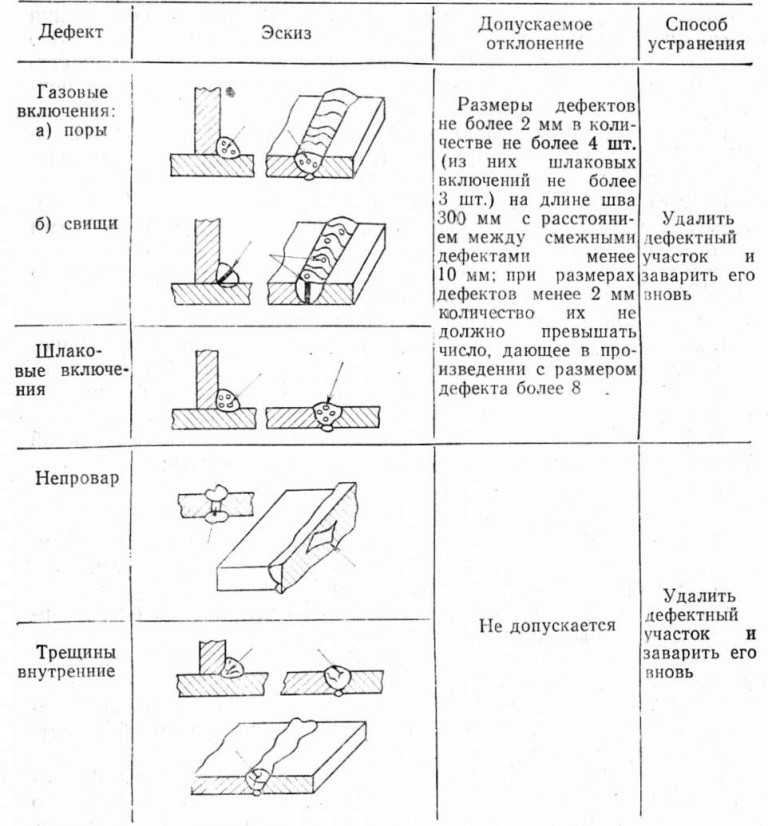

Различают три группы дефектов деталей автомобилей: естественный износ деталей, механические повреждения (трещины, пробоины, риски и борозды, выкрашивания, поломки и обломы, изгибы и скручивания) и тепловые повреждения (деформации и раковины, происходящие в результате температурных воздействий).

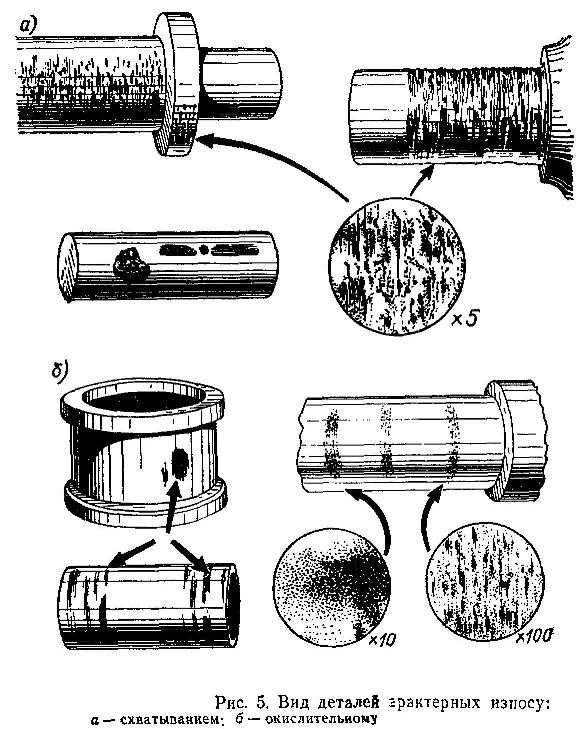

Естественный износ происходит в результате трения между трущимися поверхностями и усталости поверхностного слоя материала и является основной причиной непригодности деталей для дальнейшей работы. Различают следующие виды естественного износа: механический, молекулярно-механический и коррозийно-механический.

К механическому износу относят абразивный износ и износ, возникающий вследствие пластического деформирования и хрупкого разрушения. К молекулярно-механическому относят износ, образующийся при схватывании частиц металла между собой с последующим разрушением возникшей связи. Под коррозийно-механическим понимают механический износ, усиленный явлениями коррозии.

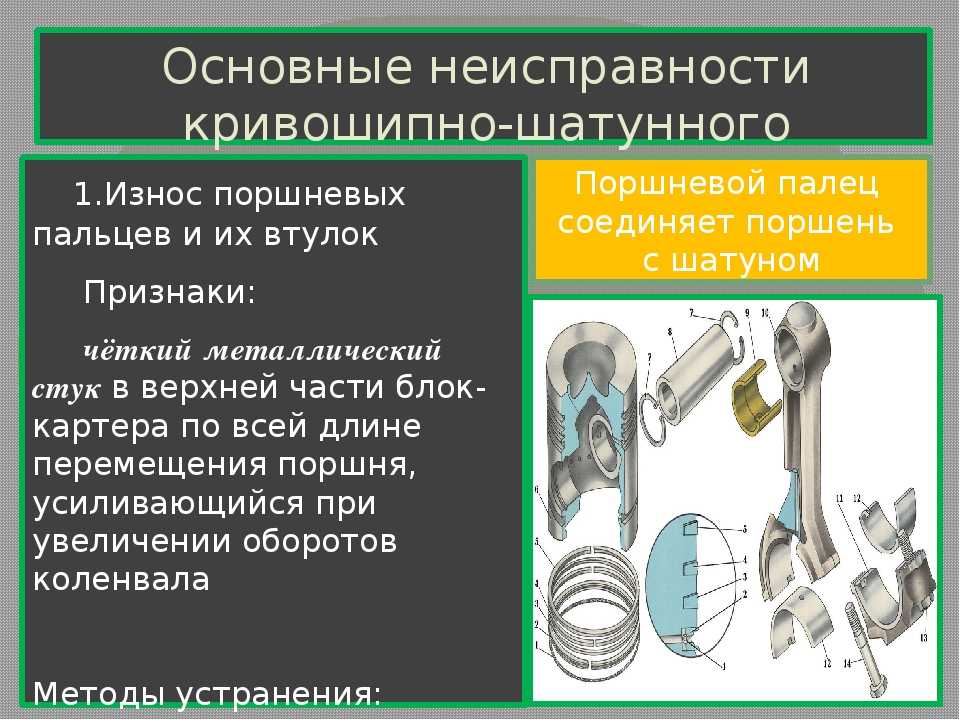

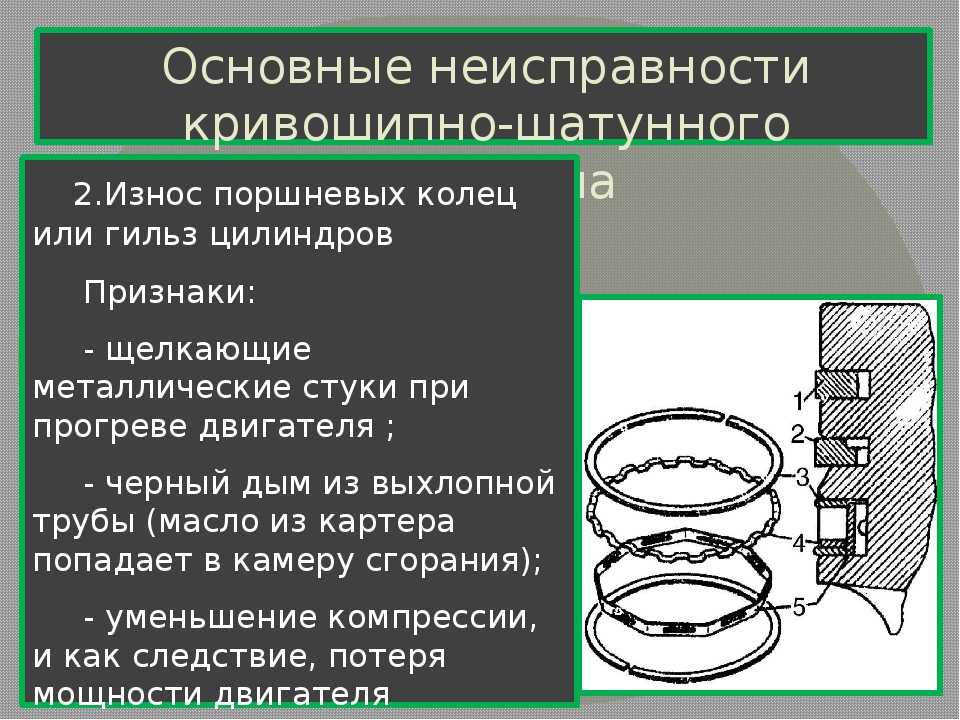

Абразивный механический износ имеет место в цилиндро-поршневой группе за счет попадания в цилиндры пыли (абразива), продуктов износа и коррозии. Износ пластического течения наблюдается в баббитовой заливке подшипников коленчатого вала. Износ хрупкого разрушения возможен на рабочих поверхностях клапанов, на беговых дорожках шариковых подшипников и других деталях, подверженных ударным нагрузкам.

Молекулярно-механический износ может наблюдаться при приработке, а коррозионио-механический — в цилиндро-поршневой группе за счет коррозии.

Величина износа, а следовательно; и долговечность детали, зависит от конструкции механизма и условий работы деталей (характера нагрузки, величины удельного давления, температуры и т. д.), материала деталей, точности и чистоты обработки, зазоров и натягов в сопряжениях деталей, качества сборки и регулировки, наличия и качества смазки, своевременности и тщательности выполнения технического обслуживания, условий эксплуатации автомобиля и приемов вождения.

д.), материала деталей, точности и чистоты обработки, зазоров и натягов в сопряжениях деталей, качества сборки и регулировки, наличия и качества смазки, своевременности и тщательности выполнения технического обслуживания, условий эксплуатации автомобиля и приемов вождения.

С увеличением пробега автомобиля величина износа и зазор между сопряженными деталями постепенно увеличиваются. Нарастание износа в различных сопряжениях неодинаково, так как неодинаковы износостойкость деталей и условия их работы. Если детали подвержены ударным и знакопеременным нагрузкам, то значительное отклонение от установленного зазора, например, в подшипниках коленчатого вала двигателя, приводит к резко возрастающим износам.

Постоянное наблюдение водителя за работой автомобиля и его агрегатов, правильные приемы вождения, тщательное техническое обслуживание и своевременное устранение всех обнаруженных неисправностей — таковы пути предотвращения перехода мелких дефектов в существенные неисправности и поломки.

Предельный и допустимый износы деталей.

Рис. 166. Зависимость износа детали от пробега автомобиляМежду естественным износом деталей и пробегом автомобиля существует зависимость, показанная в виде кривой ОАВ на рис. 166. Участок ОА соответствует периоду обкатки нового или капитально отремонтированного автомобиля. В течение этого периода происходит повышенный износ детали в связи с приработкой сопряженных поверхностей. Участок АВ соответствует периоду нормальной эксплуатации, когда износ увеличивается значительно медленнее.

Допустимым называется износ детали, при котором она может нормально работать до очередного ремонта. Предельным называется износ, при котором нарушаются нормальные условия работы сопряженных деталей и дальнейшая эксплуатация становится невозможной или неэкономичной. После пробега автомобиля, соответствующего предельному износу (точка В), деталь необходимо ремонтировать, так как ударные нагрузки, возникающие между сопряженными деталями вследствие большого зазора, приводят к резкому увеличению износа и могут вызывать поломку деталей.

Задача ремонта

Задачей ремонта является восстановление правильной формы деталей и первоначальных зазоров (натягов) между сопряженными деталями, нарушенных при износе. При ремонте автомобиля восстанавливают номинальные размеры деталей или обрабатывают их под ремонтные размеры.

Ремонтным размером называется размер детали, отличающийся от номинального на строго определенную величину (зависит от износа детали и припуска на обработку). Такие размеры устанавливают для основных и наиболее ответственных деталей автомобиля, причем ремонтные размеры сопряженных деталей увязаны между собой. Ремонтные размеры дают возможность использовать при ремонте автомобиля готовые запасные части. При этом размеры деталей увеличивают (например, диаметры цилиндров) или уменьшают (например, шейки валов) по сравнению с номинальными размерами. Очевидно, что изменение размеров деталей при ремонте не может быть беспредельным и ограничивается прочностью детали (например, толщиной стенки цилиндра), глубиной закаленного слоя и т. д.

д.

В качестве примера укажем, что для гильз цилиндров двигателей ЯМЗ установлено два ремонтных размера с увеличением диаметра гильзы соответственно на 0,25 и 0,5 мм, для коренных и шатунных шеек коленчатого вала — шесть ремонтных размеров с уменьшением диаметра шейки на 0,25; 0,5; 0,75; 1,0; 1,25 и 1,5 мм.

Способы восстановления изношенных деталей.

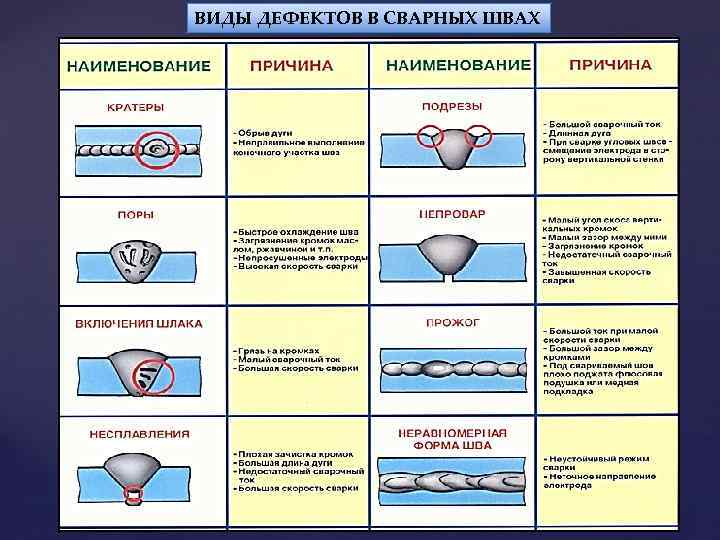

Изношенные детали восстанавливают механической обработкой (с применением ремонтных размеров, добавочных деталей и замены части детали), наваркой, металлизацией, гальваническим наращиванием (хромирование, осталивание, омеднение), электроискровой обработкой, перезаливкой антифрикционными сплавами (баббитом, свинцовистой бронзой), способом давления (осадка, раздача и др.), когда свободный металл детали перемещается к изношенным ее местам. Детали, имеющие механические повреждения, можно восстанавливать металлизацией, пайкой, заваркой, правкой, слесарной (штифтовка, постановка заплат) или механической обработкой. Для восстановления деталей с химико-тепловыми повреждениями применяют заварку, припиловку, шабровку, фрезерование или шлифование (например, седел клапанов), притирку, механическую обработку.

Весьма широко применяют при ремонте автомобилей сварку и наплавку металла (газовую и электродуговую). В последние годы на авторемонтных заводах внедрены высокопроизводительные механизированные способы сварки и наплавки, а именно: автоматическая электроимпульсная сварка и наплавка в различных средах, автоматическая и полуавтоматическая сварка и наплавка под флюсом и в защитных газах, электродуговая сварка деталей из алюминиевых сплавов.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Технология ремонта автомобиля»:

- Понятие о допусках и посадках

- Измерительные инструменты

авточтиво, Устройство грузовых автомобилей

Поделиться в FacebookДобавить в TwitterДобавить в Telegram3 Типы дефектов качества для классификации дефектов

Классификация дефектов является жизненно важным шагом для определения того, должны ли товары пройти проверку или не пройти ее. Проверьте эти 3 типа дефектов качества для различных типов продуктов.

Проверьте эти 3 типа дефектов качества для различных типов продуктов.

Почему важно четко определять и классифицировать дефекты качества вашей продукции?

Представьте, что вы производите женские блузки в Индонезии. Отчет об инспекции продукции от вашего партнера по контролю качества показывает, что около трети блузок имеют необрезанные нити.

Вы бы классифицировали этот дефект качества как «незначительный» или «значительный»? Можно сказать, что необрезанные нитки — это «мелкий» дефект, не влияющий на товарный вид продукта. Или вы можете считать их «серьезным» дефектом, если вы продаете свой продукт высококлассному розничному продавцу с более низкой терпимостью к проблемам с качеством.

Классификация дефектов является жизненно важным шагом для определения того, должны ли товары пройти проверку или нет. А учет количества и серьезности различных типов обнаруженных дефектов поможет вам принять обоснованное решение о доставке.

Профессиональная инспекционная компания часто устанавливает стандарты для классификации различных типов дефектов для определенного типа продукции. Но, в конечном счете, вы как покупатель несете ответственность за принятие решения о допустимости различных дефектов, часто используя такую систему, как AQL (, связанная с : Руководство импортера по управлению качеством продукции с помощью AQL [электронная книга] ).

Но, в конечном счете, вы как покупатель несете ответственность за принятие решения о допустимости различных дефектов, часто используя такую систему, как AQL (, связанная с : Руководство импортера по управлению качеством продукции с помощью AQL [электронная книга] ).

Здесь мы поможем вам начать работу, объяснив наиболее распространенные способы классификации дефектов в различных продуктах.

3 Типы дефектов, которые должен знать каждый импортер

Специалисты по контролю качества обычно классифицируют дефекты качества по трем основным категориям: незначительные , серьезные и критические. Характер и серьезность дефекта определяют, к какой из трех категорий он относится.

Импортеры имеют право указать, сколько дефектов каждого типа они готовы принять в своей готовой продукции. Этот допуск, в свою очередь, влияет на то, сколько единиц товара в одной SKU инспектор проверит во время проверки, т. е. на размер выборки.

е. на размер выборки.

Импортеры обычно устанавливают эти допуски по качеству, используя статистически достоверный метод приемочной выборки, известный как допустимые пределы качества или приемлемые уровни качества (AQL) (, связанный с : 10 терминов AQL, которые импортеры должны знать, чтобы добиться успеха с AQL для инспекции ).

Допуск импортера к незначительным дефектам, как правило, выше, чем к крупным или критическим дефектам, учитывая их относительную серьезность. Рассмотрим подробно каждый из этих типов дефектов.

Незначительные дефекты

Незначительные дефекты, как правило, небольшие, незначительные проблемы, которые не влияют на функцию или форму предмета . В большинстве случаев покупатель даже не заметит незначительный дефект товара. И покупатель вряд ли вернет товар только из-за незначительного дефекта.

Импортеры часто устанавливают самый высокий допуск — или AQL, если применяется этот стандарт — для незначительных дефектов в размере их проверяемой выборки. Но изделие все равно может не пройти проверку, если количество обнаруженных незначительных дефектов превышает предел, установленный их допуском (9).0013, связанный с : Как выборка AQL влияет на результаты проверки ).

Но изделие все равно может не пройти проверку, если количество обнаруженных незначительных дефектов превышает предел, установленный их допуском (9).0013, связанный с : Как выборка AQL влияет на результаты проверки ).

Крупные дефекты

Крупные дефекты более серьезны, чем мелкие дефекты. Товар с серьезным дефектом значительно отличается от технических характеристик товара, заявленных покупателем. Крупные дефекты — это дефекты, которые могут неблагоприятно повлиять на функционирование, рабочие характеристики или внешний вид продукта.

Эти дефекты хорошо видны покупателю. И эти дефекты, вероятно, заставят покупателя вернуть товар, подать жалобу или запросить возврат денег в ответ.

Большинство импортеров устанавливают для крупных дефектов более низкий предел, чем для незначительных дефектов в размере проверяемой выборки. Они часто принимают заказы с относительно небольшим количеством серьезных дефектов. Но они, скорее всего, отклонят заказ или попросят своего поставщика приостановить или переработать его, если товар не пройдет проверку из-за большого количества обнаруженных крупных дефектов.

Критические дефекты

Критические дефекты являются наиболее серьезными из трех типов дефектов. Критические дефекты делают изделие полностью непригодным для использования и/или могут причинить вред пользователю или кому-либо, находящемуся рядом с изделием.

Эти дефекты подвергают предприятия серьезному риску проблем с ответственностью за качество продукции, судебных исков и отзывов продукции.

Многие импортеры придерживаются политики «нулевой терпимости» в отношении критических дефектов в своих заказах, соизмеримых с этим риском. Товар часто не проходит проверку , если в заказе обнаружен единственный критический дефект .

Примеры дефектов качества в различных продуктах

Различные дефекты качества могут проявляться в различных продуктах в зависимости от используемых материалов, производственных процессов и стандартов. Ниже приведены некоторые распространенные примеры незначительных, крупных и критических дефектов в различных типах продуктов.

Softlines

Продукция Softline включает необработанные ткани, домашний текстиль, одежду и другие тканые или трикотажные изделия и обувь. Одежда, в частности, имеет тенденцию быть более уязвимой к дефектам качества из-за трудоемких производственных процессов, связанных с ее изготовлением.

Человеческие руки, занятые, например, шитьем и шитьем, повышают изменчивость производства. В то время как более автоматизированные производственные процессы, такие как использование литья под давлением в производстве товаров жесткой линии или робототехника при сборке электроники, имеют тенденцию к меньшей изменчивости. Обычно это приводит к более стабильному качеству продукции на протяжении всего производственного цикла.

Некоторые распространенные дефекты мягкой линии включают:

- Незначительный дефект: Необрезанная нить – это распространенная проблема качества при производстве одежды. Фабрики могут легко исправить этот дефект, просто обрезав лишние нити.

Вы также можете классифицировать необрезанные нити как серьезный дефект в зависимости от ваших клиентов.

Вы также можете классифицировать необрезанные нити как серьезный дефект в зависимости от ваших клиентов. - Серьезный дефект: Отсутствующие стежки – обычно появляются из-за неисправности швейной машины или ошибки оператора. Отсутствие стежков влияет на внешний вид изделия и даже может сказаться на прочности шва, что делает это более серьезной проблемой качества.

- Критический дефект: Игла, обнаруженная в изделии – иглы могут представлять опасность для конечного пользователя, если они попадают в готовую продукцию. Эта проблема качества почти всегда классифицируется как критический дефект. И наличие одного такого дефекта обычно приводит к тому, что товар не проходит проверку.

Hardlines

Продукция Hardline включает широкий ассортимент товаров, обычно изготовленных из металла, дерева или пластика. В эту категорию входит большая часть мебели, спортивного инвентаря, посуды, строительных материалов и инструментов.

Некоторые распространенные дефекты жесткой линии включают:

- Незначительный дефект: Легкая потертость на поверхности – потертость на поверхности жесткой детали может быть связана с производственным процессом или просто с небрежным обращением. Потертости и другие повреждения поверхности предмета, как правило, не влияют на его пригодность для продажи, что делает этот дефект незначительным.

- Крупный дефект: Глубокая царапина на логотипе товара — повреждение логотипа товара часто считается серьезным дефектом. Царапины на логотипе трудно восстановить. И они, как правило, недопустимы в большом количестве, поскольку они могут повлиять на продаваемость продукта и восприятие бренда потребителем.

- Критический дефект: Острие или заусенцы на изделии — острые концы могут причинить вред конечному пользователю и часто являются причиной невыполнения проверки. Эти опасности часто приводят к отзыву продукции, отчасти поэтому импортеры обычно классифицируют их как критические дефекты.

Электрические и электронные изделия

Электрические и электронные изделия (ЭиЭ) включают бытовую электронику, многие бытовые приборы, некоторые игрушки, электроинструменты и другие изделия, для работы которых требуется электричество.

Некоторые распространенные дефекты электроники включают:

- Незначительный дефект: Съемная метка на изделии – метки на поверхности изделия могут содержать грязь или излишки клея. Они часто считаются незначительными, если их можно легко стереть или удалить иным образом.

- Серьезный дефект: неработоспособность или неисправность — проблемы со сбоями в работе электронного продукта могут включать невозможность включения, проблемы с отображением или проблемы с подключением. В зависимости от сложности продукта для устранения проблемы может потребоваться доработка программного или аппаратного обеспечения.

- Критический дефект: Поврежденная проводка – поврежденная проводка с оголенной медью может представлять опасность для конечного пользователя изделия.

Такой критический дефект представляет риск возгорания, поражения электрическим током или, в тяжелых случаях, поражения электрическим током (связанный с : 5 Электронный продукт отзывает, что контроль качества мог бы предотвратить ).

Такой критический дефект представляет риск возгорания, поражения электрическим током или, в тяжелых случаях, поражения электрическим током (связанный с : 5 Электронный продукт отзывает, что контроль качества мог бы предотвратить ).

Промышленные компоненты

Промышленные компоненты — это широкий термин, который может включать готовые стальные конструкции, трубопроводы, газовые клапаны, ветряные турбины, морское оборудование и другое оборудование или материалы, предназначенные для промышленного использования.

Некоторые распространенные дефекты промышленных изделий включают:

- Незначительные дефекты: дефекты поверхности — дефекты поверхности, такие как сварочный выступ на стальной трубе, обычно не влияют на использование или функциональность промышленного продукта. Но рассмотрите как тип дефекта, так и предполагаемое использование продукта, прежде чем классифицировать такой дефект как незначительный.

- Серьезный дефект: некритические размеры вне допуска – незначительные отклонения в размерах нежелательны в готовых изделиях, но часто не влияют на общее функционирование промышленного изделия. Вы можете считать отклонения в размерах более серьезными, если они влияют на функцию продукта, производительность или последующие производственные процессы.

- Критический дефект: ржавчина – коррозия перед транспортировкой может быть признаком ускоренной деградации и отказа продукта. Ржавчина должна быть для вас серьезной проблемой, например, если вы импортируете газовые или водопроводные трубы.

Классификация дефектов в контрольных списках контроля качества

Специалист по контролю качества часто может предложить соответствующие допуски для известных дефектов вашего продукта. Но в конечном счете именно вы, как покупатель, должны указать свою терпимость к каждому виду дефекта качества.

Импортеры часто перечисляют свои классификации дефектов и допуски в документе, известном как контрольный список контроля качества или контрольный список контроля качества (, связанный с : 5 Essentials of a QC Checklist [электронная книга] ). Контрольный список контроля качества также обычно включает другую информацию, такую как требования к упаковке, процедуры тестирования на месте и необходимое контрольное оборудование.

Контрольный список контроля качества также обычно включает другую информацию, такую как требования к упаковке, процедуры тестирования на месте и необходимое контрольное оборудование.

Этот документ должен включать исчерпывающий список распространенных и известных дефектов качества вашего типа продукции.

Учет каждого отдельного дефекта качества может оказаться невозможным. Но чем более полный список потенциальных дефектов вы предоставите, тем больше вероятность того, что ваш поставщик учтет ваши допуски. Ваш инспектор по контролю качества также с гораздо большей вероятностью будет применять тот же стандарт при проверке вашей продукции по полному контрольному списку контроля качества.

Список классификации дефектов может выглядеть примерно так, как показано ниже для обуви:

Эта информация о классификации дефектов может помочь:

- Повысить способность вашего поставщика самостоятельно выявлять и исправлять дефекты качества перед внешней проверкой

- Обеспечение более точных результатов контроля, соответствующих вашим допускам и ожиданиям по качеству

- Сократить количество случаев «ожидающих» результатов, о которых сообщает инспектор из-за неясных допусков по качеству

Этот список классификации дефектов может включать 20 или даже 30 различных типов дефектов в зависимости от типа вашего продукта. Чем больше информации вы предоставите, тем лучше будут подготовлены ваша группа контроля качества и поставщик.

Чем больше информации вы предоставите, тем лучше будут подготовлены ваша группа контроля качества и поставщик.

Как устранять дефекты качества вашей продукции

Выявление дефектов качества в вашем заказе перед отправкой имеет важное значение для обеспечения того, чтобы ваши товары соответствовали ожиданиям ваших клиентов.

Сторонние инспекционные компании могут проверить ваш заказ и сообщить вам о количестве и типах дефектов, обнаруженных в проверенном размере образца. Их отчет, как правило, покажет вам общее количество обнаруженных дефектов по сравнению с количеством дефектов, разрешенных на основе ваших допусков.

Заказ не пройдет проверку, если количество обнаруженных дефектов превысит допустимое. Как видно из приведенного ниже отрывка, этот заказ не пройдет проверку из-за того, что количество незначительных дефектов превышает допустимое количество:

Хотя этот заказ не пройдет проверку на основе стандартов AQL, вы, как импортер, должны решить, следует ли отправьте заказ (, связанный с : Что результаты проверки значат и не значат для вашего груза ).

Возможно, вы захотите устранить любые дефекты качества, прежде чем одобрять отправку. Для устранения дефектов товара, обнаруженных в вашем заказе во время проверки, вы можете:

- Попросите вашего поставщика исправить проблемы с качеством путем доработки продукта или производства товаров-заменителей

- Повторная проверка , чтобы убедиться, что дефекты продукта устранены или исправлены

- Возврат платежа вашему поставщику за любые повторные проверки и проблемы с качеством, если вы ранее установили это условие в рамках своего соглашения с ним

- Уничтожить любые непродаваемые товары , чтобы предотвратить попадание дефектных товаров к покупателям через серый рынок

И не забывайте постоянно обновлять классификацию дефектов, чтобы добавлять новые дефекты качества или корректировать допуски для новых заказов. Обновление контрольного списка контроля качества может помочь предотвратить повторение известных дефектов качества в полученных вами отправлениях.

Заключение

Это приблизительные рекомендации, которым специалисты по контролю качества обычно следуют при классификации дефектов ( , связанный с : Почему специалисты по контролю качества используют выборку AQL для проверки продукции ). Но как покупатель всегда учитывайте серьезность различных типов дефектов и их влияние на ваших клиентов и бренд при установке допусков.

Сообщите своему инспектору, если он классифицировал дефект в другой категории, чем вы считаете уместной. Эта обратная связь позволяет им корректировать отчетность для будущих проверок. Аналогичным образом, если инспектор обнаружит «дефекты», которые вы вообще не считаете дефектами, сообщите инспектору, чтобы он не учитывал их в будущих отчетах.

Эти изменения помогут вам получать максимально точные отчеты, чтобы вы могли принять соответствующие меры для устранения проблем до того, как они затронут ваших клиентов.

Если вы предпочитаете послушать эту тему, посмотрите этот производственный подкаст!

Примечание редактора: этот пост был первоначально опубликован в ноябре 2015 года и был обновлен для обеспечения свежести, точности и полноты.

Какие другие дефекты качества особенно проблематичны в продуктах, которые вы импортируете? Поделитесь в комментариях ниже!

7 Общие Литье под давлением Литье Дефекты иКакизбежать Их

Литье под давлением является эффективным методом производства, когда требуется большое количество идентичных деталей. Тем не менее, это также требует высокой степени технических знаний для освоения. При таком большом количестве различных переменных небольшие, казалось бы, незначительные ошибки на ранних этапах разработки продукта могут привести к серьезным проблемам — и даже поставить под угрозу целостность продукта — в дальнейшем.

Дефекты могут снизить скорость и рентабельность всего процесса разработки продукта, а также потенциально сократить срок службы продукта, если их не устранить. Проблемы и дефекты литья под давлением могут быть вызваны множеством причин, включая плохой дизайн, ошибки производственного процесса, сбои контроля качества и многое другое. Таким образом, важно применять упреждающий подход к снижению рисков на протяжении всего процесса разработки продукта, чтобы уменьшить вероятность потенциальных дефектов литья под давлением.

Таким образом, важно применять упреждающий подход к снижению рисков на протяжении всего процесса разработки продукта, чтобы уменьшить вероятность потенциальных дефектов литья под давлением.

Вот несколько наиболее распространенных дефектов, которые могут возникнуть при литье пластмасс под давлением, и способы их предотвращения.

1. Линии потока

Линии потока — это бесцветные линии, полосы и другие узоры, которые появляются на поверхности детали. Это вызвано тем, что расплавленный пластик движется с разной скоростью по всей форме для литья под давлением, что в конечном итоге приводит к затвердеванию смолы с разной скоростью. Это часто является признаком того, что скорость впрыска и/или давление слишком низкие.

Линии потока также могут появляться, когда термопластичная смола проходит через части пресс-формы с разной толщиной стенок, поэтому поддержание одинаковой толщины стенок или обеспечение соответствующей длины фасок и галтелей имеет решающее значение. Размещение литника в тонкостенной секции полости инструмента может дополнительно помочь уменьшить линии потока.

Размещение литника в тонкостенной секции полости инструмента может дополнительно помочь уменьшить линии потока.

2. Утяжка

Утяжка проявляется в виде впадин, вмятин или кратеров на толстых участках детали. Более толстые секции требуют больше времени для охлаждения, что может иметь часто непредвиденный побочный эффект, заключающийся в том, что внутренние части детали сжимаются и сжимаются с гораздо другой скоростью, чем внешние секции.

Хотя чаще всего это указывает на то, что пластику требуется больше времени внутри формы для надлежащего охлаждения и отверждения, утяжку иногда можно исправить, уменьшив толщину самых толстых участков стенки, что помогает обеспечить более равномерное и тщательное охлаждение. Развитию дефектов также может способствовать недостаточное давление в полости пресс-формы или повышенная температура на литнике.

Что касается конструкции, то риск утяжек можно свести к минимуму, если обеспечить правильную толщину ребер литья под давлением и толщину стенок. Эти действия также могут помочь увеличить общую прочность детали.

Эти действия также могут помочь увеличить общую прочность детали.

3. Отслоение поверхности

Что такое расслоение? Отслоение — это состояние, при котором поверхность детали разделяется на тонкие слои. Эти слои, которые выглядят как покрытия, которые можно отслаивать, вызваны наличием загрязняющих веществ в материале, которые не связываются с пластиком, создавая локальные дефекты. Чрезмерная зависимость от антиадгезивов также может вызвать расслоение.

Чтобы стимулировать ремонт и предотвращение расслоения, бригады должны повысить температуру пресс-формы и адаптировать механизм выброса пресс-формы, чтобы он меньше зависел от разделительных составов, поскольку эти агенты могут увеличить риск расслаивания. Также может помочь правильная предварительная сушка пластика перед литьем.

4. Линии сварки

Эти дефекты, также называемые линиями переплетения, указывают на то, что два потока расплавленной смолы сошлись во время их движения по геометрии пресс-формы. Это происходит вокруг любой части геометрии, в которой есть отверстие. По мере того как пластик течет и оборачивает каждую сторону отверстия, два потока пластика встречаются. Если температура потока неправильная, два потока не будут должным образом соединяться друг с другом и вместо этого вызовут видимую линию сварки. Это снижает общую прочность и долговечность компонента.

Это происходит вокруг любой части геометрии, в которой есть отверстие. По мере того как пластик течет и оборачивает каждую сторону отверстия, два потока пластика встречаются. Если температура потока неправильная, два потока не будут должным образом соединяться друг с другом и вместо этого вызовут видимую линию сварки. Это снижает общую прочность и долговечность компонента.

Повышение температуры расплавленной смолы может помочь предотвратить слишком раннее начало процесса затвердевания, а также увеличение скорости и давления впрыска. Смолы с более низкой вязкостью и более низкой температурой плавления менее склонны к образованию линий сварки при литье под давлением, что также можно устранить, удалив перегородки из конструкции пресс-формы.

5. Короткие выстрелы

«Короткие выстрелы» относятся к случаям, когда смола не полностью заполняет полость формы, что приводит к неполным и непригодным для использования деталям.

Что вызывает короткие выстрелы в литье под давлением? Как правило, они являются результатом ограниченного потока внутри формы, что может быть вызвано слишком узкими или заблокированными литниками, наличием воздушных карманов или недостаточным давлением впрыска. Вязкость материала и температура пресс-формы также вносят свой вклад. Повышение температуры пресс-формы и включение в конструкцию пресс-формы дополнительных вентиляционных отверстий для обеспечения надлежащего выхода воздуха может помочь предотвратить возникновение коротких выстрелов.

Вязкость материала и температура пресс-формы также вносят свой вклад. Повышение температуры пресс-формы и включение в конструкцию пресс-формы дополнительных вентиляционных отверстий для обеспечения надлежащего выхода воздуха может помочь предотвратить возникновение коротких выстрелов.

6. Деформация

Деформация при литье под давлением относится к непреднамеренным скручиваниям или изгибам, вызванным неравномерной внутренней усадкой в процессе охлаждения. Деформации коробления при литье под давлением обычно являются результатом неравномерного или непостоянного охлаждения формы, что создает напряжения в материале.

Предотвращение дефектов коробления при литье под давлением заключается в том, чтобы гарантировать, что деталям дается достаточно времени для охлаждения — и с достаточно постепенной скоростью — для предотвращения образования внутренних напряжений и повреждения детали. Равномерная толщина стенок при проектировании пресс-формы имеет решающее значение по многим причинам, в том числе потому, что она помогает гарантировать, что пластик течет через полость пресс-формы в одном направлении.

Стоит отметить, что материалы с полукристаллической структурой более подвержены деформации.

7. Струя

Дефекты распыления при литье под давлением являются еще одним потенциальным результатом неравномерного процесса затвердевания. Впрыскивание происходит, когда первоначальная струя смолы попадает в форму и имеет достаточно времени, чтобы начать схватывание до заполнения полости. Это создает видимые волнистые узоры на поверхности детали и снижает прочность детали.

Уменьшение давления впрыска часто является лучшим способом обеспечить более постепенное заполнение, но повышение температуры формы и смолы также может помочь предотвратить упреждающее схватывание форсунок. Размещение инжекционного затвора таким образом, чтобы поток материала проходил по самой короткой оси пресс-формы, является еще одним эффективным средством сведения к минимуму струйной обработки.

Предотвращение дефектов литья под давлением и их причин

Литье под давлением может быть высокоэффективным производственным методом для производства пластиковых деталей с высокой повторяемостью, но, как и во многих других процессах, производство высококачественных конечных деталей требует высокого уровня внимания к деталям и активного подхода к управлению рисками. Все, кто участвует в процессе разработки продукта — от начального проектирования и проверки концепции до реализации — должны проявлять должную осмотрительность, чтобы гарантировать, что продукты соответствуют самым высоким стандартам качества, и избежать этих распространенных проблем с литьем пластмасс под давлением.

Все, кто участвует в процессе разработки продукта — от начального проектирования и проверки концепции до реализации — должны проявлять должную осмотрительность, чтобы гарантировать, что продукты соответствуют самым высоким стандартам качества, и избежать этих распространенных проблем с литьем пластмасс под давлением.

Выбор производственного партнера, такого как Fast Radius, который хорошо разбирается в типичных дефектах литья под давлением и их устранении, может означать разницу между высококачественными деталями, произведенными вовремя и в рамках бюджета, и деталями, отмеченными линиями сварки, струйной сваркой. , заусенцы, утяжины и другие дефекты. Помимо того, что мы являемся опытным производственным цехом по запросу, мы также предоставляем консультации по дизайну и услуги по оптимизации, которые гарантируют, что мы сможем помочь каждой команде создавать функциональные, элегантные, высокопроизводительные детали с максимальной эффективностью. Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по литью под давлением.

АМТС

после капитального ремонта

АМТС

после капитального ремонта