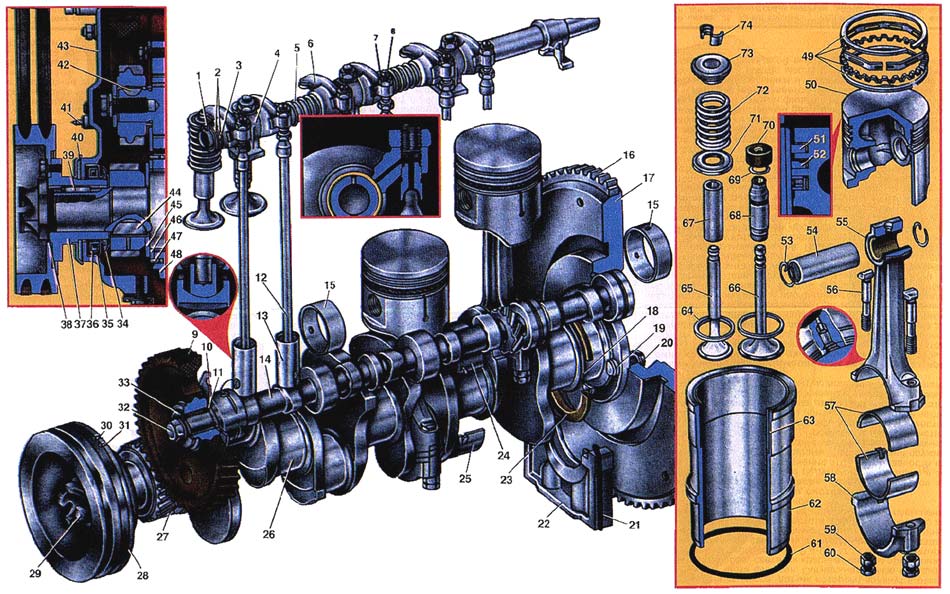

Детали газораспределительного механизма

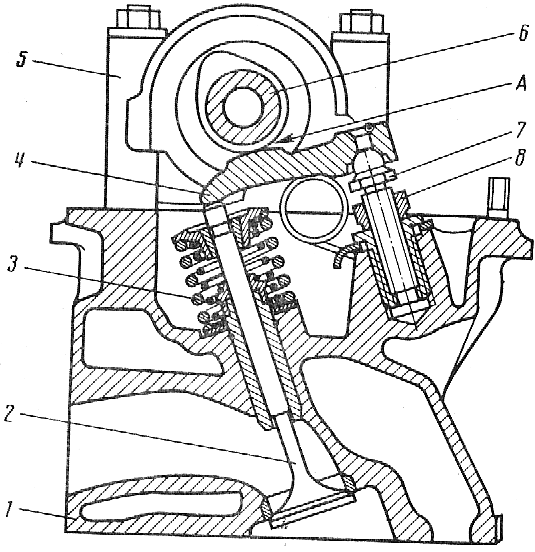

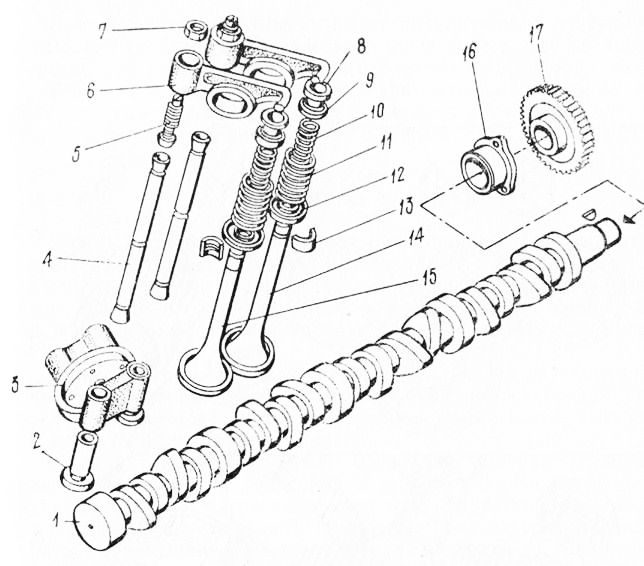

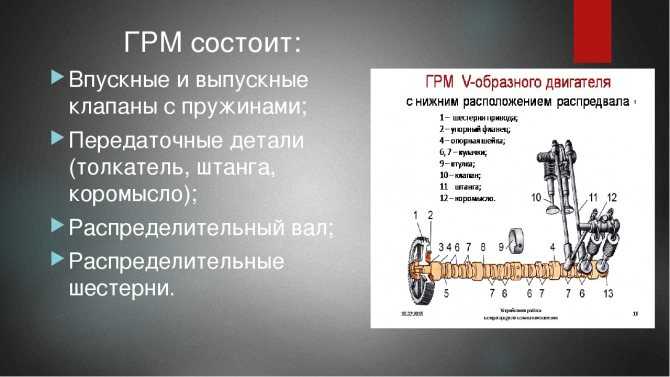

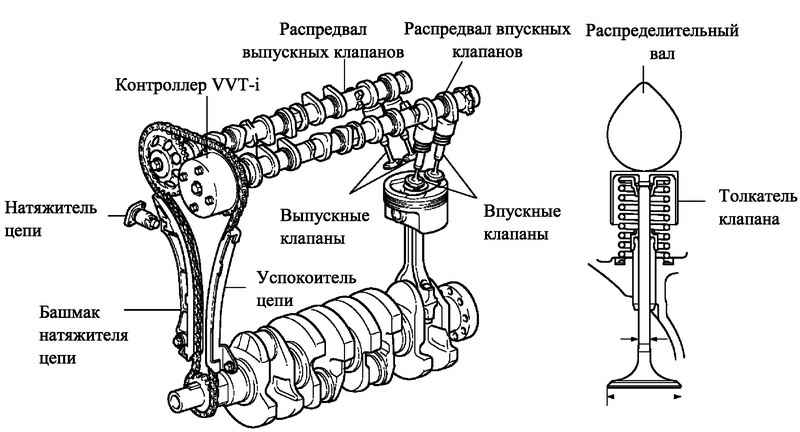

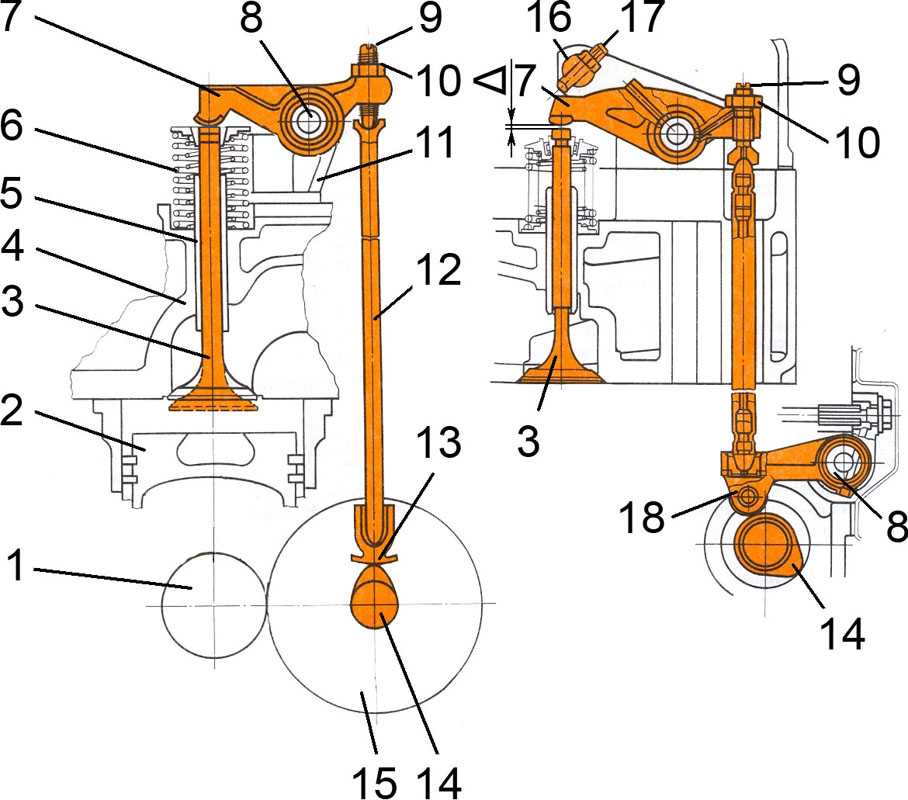

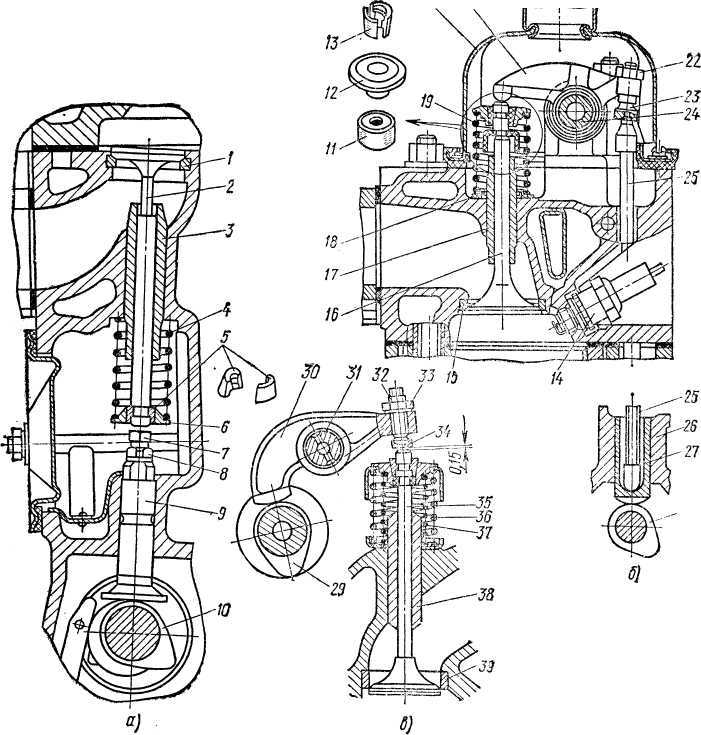

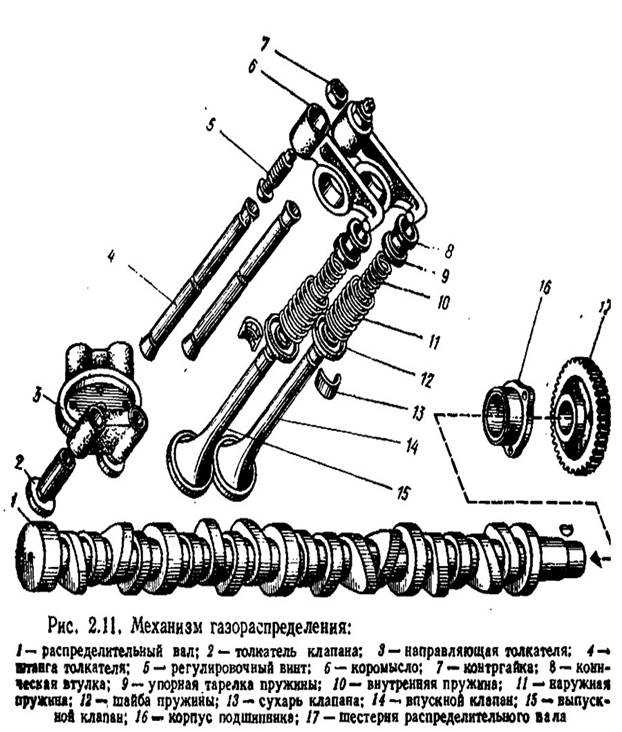

Верхнеклапанный газораспределительный механизм двигателя состоит из следующих основных деталей: распределительного вала, распределительных шестерен, толкателей, штанг толкателей, коромысел, клапанов с пружинами и направляющих втулок клапанов.

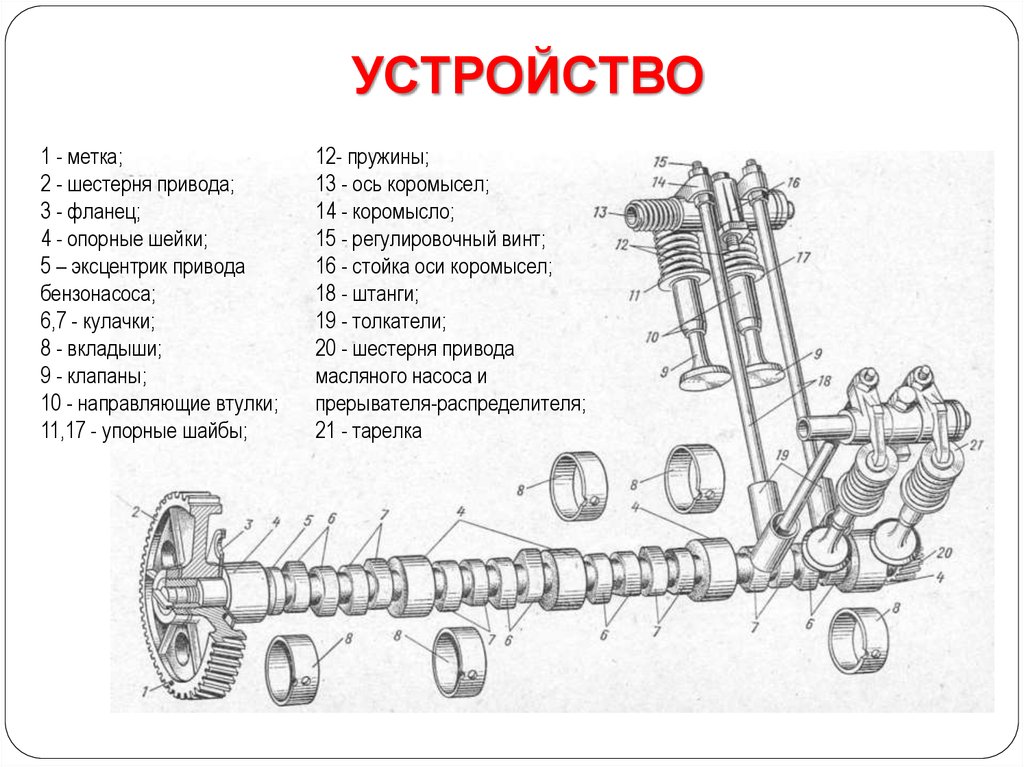

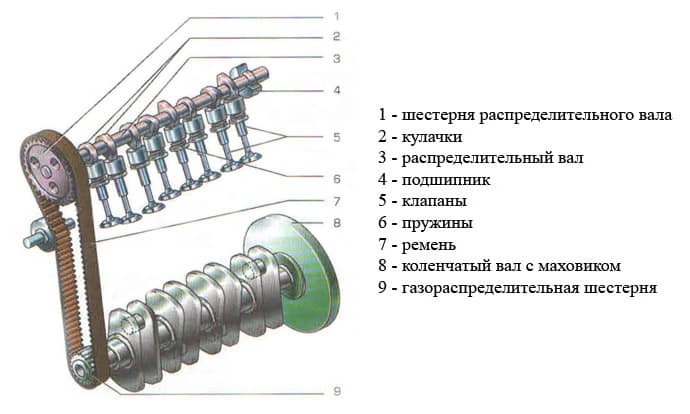

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки, расположенные в определенном порядке, опорные шейки, шестерню привода масляного насоса и распределителя зажигания, а также эксцентрик для привода бензонасоса (у карбюраторных двигателей).

Размер и профиль кулачков вала выбирают с таким расчетом, чтобы обеспечить наибольшую пропускную способность клапана и плавную, безударную работу ГРМ.

Валы штампуют из стали. Кулачки и шейки подвергают закалке для повышения износостойкости. Применяются также литые чугунные валы (ЗИЛ-130).

Опорными

шейками распределительный вал вращается

во втулках, запрессованных в перегородках

блока.

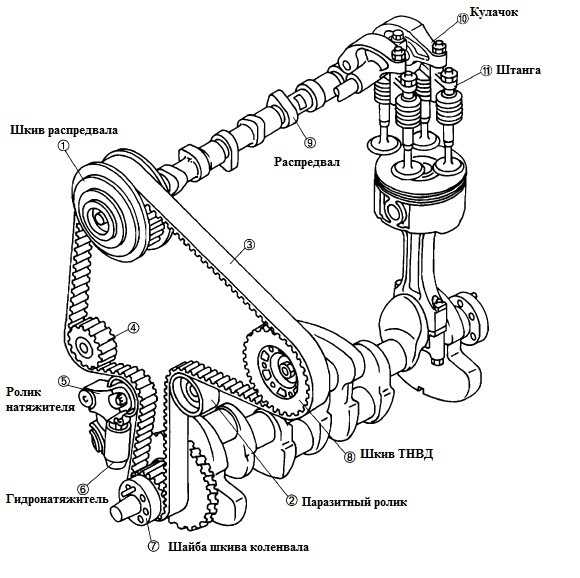

Распределительные шестерни. Распредвал приводится во вращение от коленчатого вала при помощи зубчатой (большинство) или цепной (легковые автомобили) передачи. Для этого на конце коленчатого и распределительного валов закрепляют распределительные шестерни. Для обеспечения бесшумности и плавности работы шестерни изготовляют косозубыми; шестерню коленчатого вала делают из стали, а шестерню распределительного вала – из чугуна или текстолита. Соотношение числа зубьев шестерен у четырехтактных двигателей 1:2 (у двухтактных 1:1).

У

дизельных двигателей расстояние между

осями коленчатого и распределительного

вала обычно увеличено. В связи с этим в

привод включается дополнительно

промежуточная распределительная

шестерня.

Для правильной установки газораспределения при сборке двигателя на шестернях наносят установочные метки.

Толкатели. Служат для передачи усилия от кулачков распределительного вала на штангу или клапан, разгружая клапаны и их направляющие от боковых усилий.

Применяются следующие типы толкателей: плоские грибовидные, цилиндрические, роликовые. Их изготовляют из стали или чугуна, а термической обработкой придают рабочим поверхностям высокую твердость. У стальных толкателей торцовую рабочую поверхность наплавляют отбеленным чугуном («Волга», КамАЗ).

Для

устранения одностороннего износа

боковой поверхности толкатели

устанавливают таким образом, чтобы при

набегании кулачка он поворачивался

вокруг своей оси. Это достигается или

небольшим смещением оси толкателя

относительно середины кулачка по длине,

или торцовую поверхность толкателя

делают слегка выпуклой, а кулачкам

придают небольшую конусность.

На V-образных дизельных двигателях (ЯМЗ-236, ЯМЗ-238) применяют толкатели рычажного типа с роликами, установленными на оси на игольчатых подшипниках.

Штанга толкателя служит для передачи усилия от толкателя к коромыслу. Изготовляется из прутков стали, толстостенных стальных или дюралюминиевых трубок с закрепленными по концам стальными сферическими наконечниками: выпуклыми снизу, вогнутыми сверху.

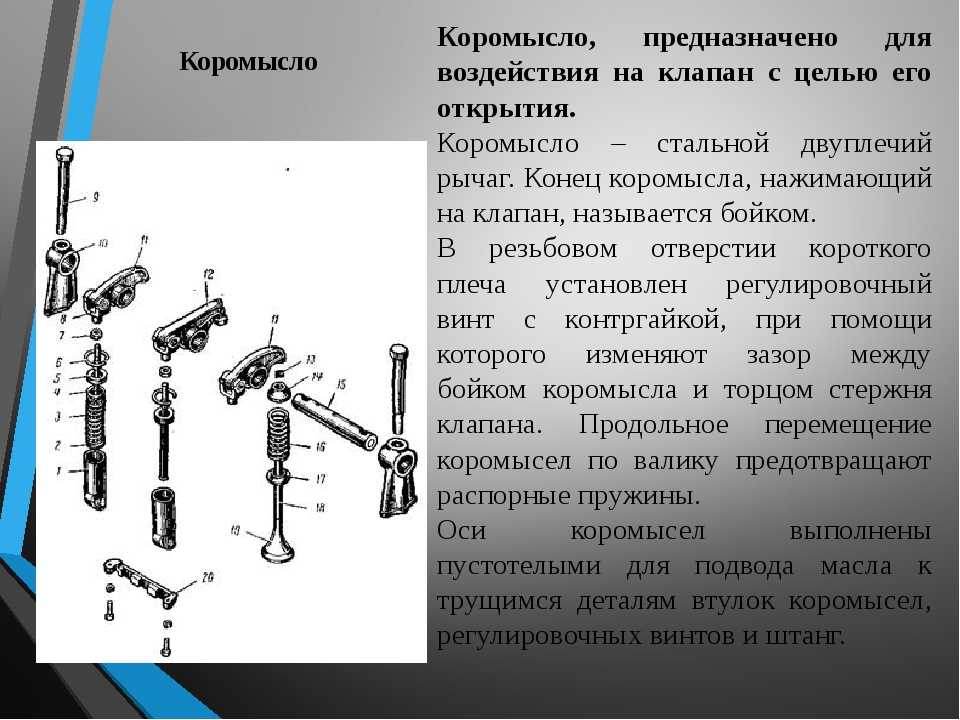

Коромысла – это неравноплечие рычаги, передающие движение от штанг к клапанам. Изготовляются из стали или ковкого чугуна и устанавливаются на бронзовых втулках (или без втулок) на пустотелых осях, закрепленных на головке блока. Конец коромысла, соприкасающийся со стержнем клапана, имеет специальный профиль для снижения боковых усилий на стержне клапана и закален. В другой конец коромысла ввернут регулировочный болт, закрепленный контргайкой.

Клапаны служат для закрытия впускных и выпускных

каналов в головке.

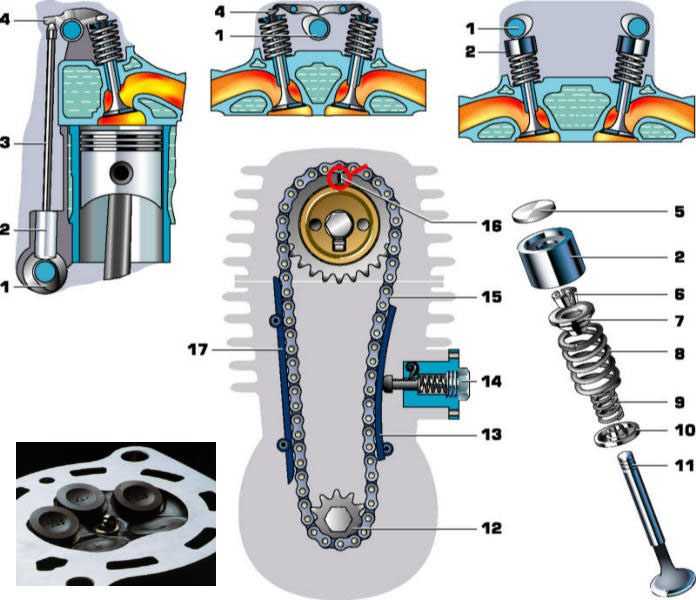

Известно, что во время работы двигателя клапаны подвержены действию высоких давлений (до 10 МПа) и температур. Температура впускных клапанов, периодически омываемых свежим зарядом, составляет 300…400°С, а выпускных, омываемых горячими отработанными газами – 800…900° С. Кроме того клапаны подвергаются химическому воздействию горячих газов, вызывающему коррозию и появление окалины, динамическим нагрузкам, возникающим при посадке его в седло. Возникающие ударные нагрузки могут вызвать деформацию тарелки клапана или разрыв его стержня. Температурные условия работы стержня клапана и тарелки различны, особенно у выпускных клапанов.

Впускные клапаны изготовляют из различных сортов легированной стали, преимущественно из хромистой и хромоникелевой, и подвергают термической обработке.

Выпускные

клапаны во избежание быстрого выгорания

изготовляют из особой жароупорной стали

(сильхромовой), наиболее полно отвечающей

всем требованиям. В некоторых двигателях

выпускные клапаны делают составными:

тарелку клапана изготовляют из

сильхромовой стали, а стержень – из

хромистой или хромоникелевой, и обе

части соединяют сваркой. Для лучшего

охлаждения иногда применяют выпускные

клапаны со стержнем, заполненным,

металлическим натрием (рис. 2). Опорная,

уплотняющая поверхность тарелки клапана

(фаска) имеет обычно угол при основании

45° у выпускных и 30° – у впускных и

тщательно притирается к седлу в головке

цилиндров. В целях повышения надежности

уплотнения фаски выпускных клапанов

наплавляют жаростойким сплавом (стеллит

ВЗК), а седла клапанов делают вставными

из высокопрочного и жаростойкого

материала (нирезист).

В некоторых двигателях

выпускные клапаны делают составными:

тарелку клапана изготовляют из

сильхромовой стали, а стержень – из

хромистой или хромоникелевой, и обе

части соединяют сваркой. Для лучшего

охлаждения иногда применяют выпускные

клапаны со стержнем, заполненным,

металлическим натрием (рис. 2). Опорная,

уплотняющая поверхность тарелки клапана

(фаска) имеет обычно угол при основании

45° у выпускных и 30° – у впускных и

тщательно притирается к седлу в головке

цилиндров. В целях повышения надежности

уплотнения фаски выпускных клапанов

наплавляют жаростойким сплавом (стеллит

ВЗК), а седла клапанов делают вставными

из высокопрочного и жаростойкого

материала (нирезист).

Стержень клапана имеет цилиндрическую форму и с малым зазором перемещается в металлокерамических (реже – чугунных) направляющих втулках. Для уменьшения износа иногда наружную поверхность стержня клапана графитизируют.

Для

повышения срока службы клапанов без

притирки на двигателях применяют

устройства для принудительного вращения

выпускного клапана в виде

специального механизма (см. поз. 3 на

рис. 2) или за счет наклона бойка коромысла

по отношению к торцу клапана.

поз. 3 на

рис. 2) или за счет наклона бойка коромысла

по отношению к торцу клапана.

Рис. 2. Выпускной клапан двигателя ЗИЛ-130: 1 – стержень клапана; 2 – направляющая втулка; 3 – механизм вращения; 4 – полость с натрием; 5 – седло; 6 – жаропрочная наплавка фаски клапана; 7 – заглушка |

Обычно в каждый цилиндр двигателя устанавливают два клапана – впускной и выпускной. В целях повышения коэффициента наполнения впускные клапаны во многих двигателях имеют больший диаметр, чем выпускные. Кроме того, у карбюраторных двигателей клапаны располагают наклонно относительно вертикальной оси цилиндров, отчего камера сгорания приобретает наиболее выгодные очертания (клиновая или полуклиновая).

Пружина

клапана обеспечивает необходимую плотность

посадки клапана в седло, воспринимает

инерционные усилия и сохраняет на всех

возможных режимах работы двигателя

полную кинематическую связь клапана с

кулачком.

Применяются преимущественно спиральные пружины, имеющие цилиндрическую, а иногда и коническую форму с постоянным шагом навивки, реже – с переменным шагом (для устранения вибраций). У двигателей с верхним расположением клапанов обычно устанавливают по две пружины противоположной навивки, что устраняет возможность проваливания клапана в цилиндр при поломке основной пружины.

У быстроходных двигателей могут возникнуть резонансные колебания пружин, а, соответственно, и клапанов. Если установлено две пружины, то каждая из них будет иметь определенный период собственных колебаний. При попадании одной из пружин в резонанс вторая будет служить гасителем колебаний.

Верхний конец пружины удерживается на стержне клапана с помощью упорной шайбы, закрепленной разрезными коническими сухариками, входящими в выточку на стержне.

Материалом

пружины служит специальная пружинная

сталь. После навивки и термообработки

пружины для повышения срока службы

подвергают дробеструйной обработке

(наклепу).

Для устранения подсоса масла в цилиндр через зазоры в направляющей втулке впускного клапана под опорной шайбой устанавливают иногда защитные резиновые колпачки.

При сборке газораспределительного механизма двигателя в кинематической цепи привода клапанов необходимо оставлять зазор для компенсации теплового удлинения и обеспечения надежной посадки клапана в седло. Размер зазоров указывается в заводской инструкции по эксплуатации двигателя и обычно составляет 0,15…0,45 мм. Большие зазоры всегда у выпускных клапанов.

Нормальный зазор, устанавливаемый между стержнем клапана и бойком коромысла, в процессе работы двигателя вследствие износа деталей может измениться. Поэтому тепловые зазоры необходимо периодически проверять и регулировать.

Увеличение

или уменьшение тепловых зазоров

отрицательно сказывается на работе

механизма газораспределения и двигателя

в целом. При слишком больших зазорах

растут ударные нагрузки и увеличивается

износ деталей привода клапанов.

При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности. Клапаны в этом случае перегреваются, что может повлечь за собой прогорание рабочих фасок.

Зазор контролируется плоским щупом. Регулировку производят путем вращения регулировочного винта в коромысле. Порядок регулировки тепловых зазоров указывается в заводской инструкции.

Детали газораспределительного механизма

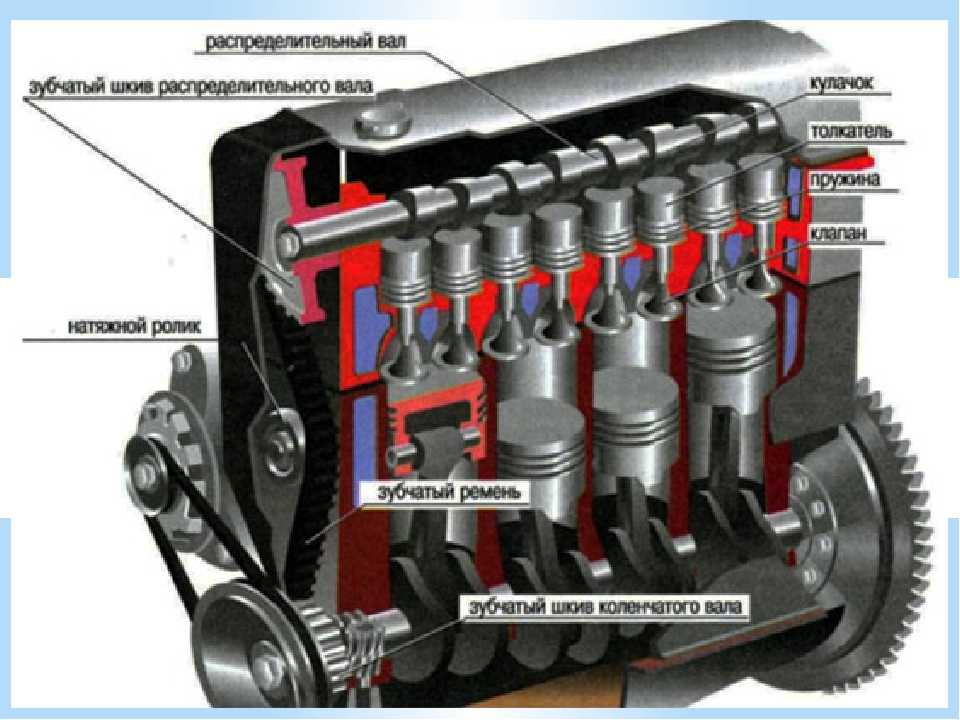

Привод распределительного вала чаще всего осуществляется шестеренчатой передачей, реже— цепной или ременной.

Бесшумную работу

шестеренчатых передач обеспечивают

шестерни с косым зубом. Ведущую шестерню,

закрепленную на коленчатом вале,

выполняют стальной, а ведомую — из

текстолита (двигатели ГАЗ, «Москвич»)

или чугуна (ЗИЛ, ЯМЗ). Карбюраторные

двигатели имеют две распределительные

шестерни. У дизелей их значительно

больше: у четырехтактных дизелей ЯМЗ —

семь, а у двухтактных дизелей ЯАЗ —

пять.

Взаимное расположение распределительного и коленчатого валов должно быть строго определенным, чтобы выдержать точное соответствие между положением поршня в цилиндре и положением клапанов. Поэтому установку шестерен производят по меткам М.

Цепная передача осуществляется втулочно-роликовой цепью («Москвич-412») или бесшумной зубчатой цепью (ЗИЛ-111).

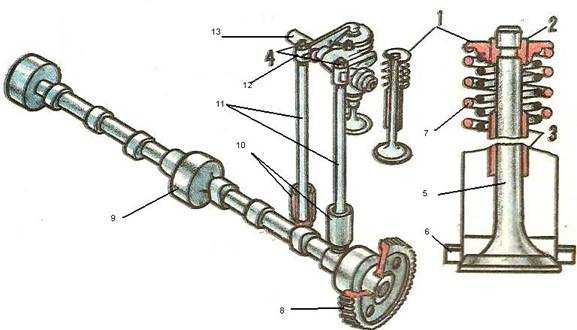

Распределительный вал служит для своевременного, в соответствии с порядком работы двигателя, открытия и закрытия клапанов.

Вал обычно отковывают из углеродистой

стали. (В двигателе «Москвич-412» вал

отливают из чугуна). Распределительный

вал (рис. 47) состоит из кулачков 4 управления

клапанами, опорных шеек 2, эксцентрика

3 привода бензонасоса и шестерни 5 привода

масляного насоса и распределителя

зажигания. На шейке 1 устанавливается

распределительная шестерня. На валу

двигателей «Москвич-407» имеется еще

шестерня привода стеклоочистителя.

Кулачки, шестерни, шейки и эксцентрик

закаляются токами высокой частоты.

У распределительных валов дизельных двигателей нет эксцентрика и шестерни привода масляного насоса. Вал двухтактных дизелей ЯАЗ имеет по три кулачка на каждый цилиндр: два крайних для управления двумя выпускными клапанами и средний для управления насосом-форсункой.

Распределительный вал обычно закрепляется в нижней части блока. Вал двухтактных дизелей ЯАЗ устанавливается в верхней части блока, а двигателя «Москвич-412» — в головке блока.

Подшипники шеек вала изготовляют из биметаллической ленты сталь-баббит и устанавливают в отверстия перегородок блока. У двигателя ЯМЗ-236 опорами вала служат металлокерамические втулки, У двигателей V8 и ГАЗ-21 вал имеет пять опор, у двигателей ГАЗ-51 и ЯМЗ-236 — четыре опоры, а у двигателей «Москвич» — три опоры.

Иногда для облегчения

установки вала в блок опорные шейки

выполняют ступенчатыми — с уменьшением

диаметра от первой шейки к последующим

(двигатель ГАЗ-21). У вала двигателя

ЗИЛ-130 только последняя шейка меньше

остальных; это вызвано технологическими

соображениями (удобством нарезания

шестерни 5—рис. 47).

У вала двигателя

ЗИЛ-130 только последняя шейка меньше

остальных; это вызвано технологическими

соображениями (удобством нарезания

шестерни 5—рис. 47).

У четырехтактных двигателей ЯМЗ роль распорного кольца выполняет буртик на передней шейке вала, на которую надевается упорный фланец.

Толкатели передают усилие от кулачка на клапан или штангу. В двигателях с нижним расположением клапанов толкатель разгружает стержень клапана от боковых сил, возникающих в процессе воздействия кулачка на толкатель.

Толкатели изготовляют

из стали. В верхнюю часть толкателей

механизма с нижним расположением

клапанов ввертывают регулировочный

болт с контргайкой. Цилиндрические

толкатели широко применяют в механизмах

с верхним расположением клапанов. На

внутренней поверхности толкателя

выполняют сферическое углубление для

шарового наконечника штанги. Рабочая

поверхность толкателей термически

обрабатывается и шлифуется. Роликовые

толкатели получили распространение в

дизельных двигателях. Эти толкатели

долговечней плоских, потери на трение

у них меньше, но они сложнее и дороже.

Эти толкатели

долговечней плоских, потери на трение

у них меньше, но они сложнее и дороже.

Обычно направляющими толкателей служат отверстия, расточенные в блоке. Иногда в эти отверстия запрессовывают втулки.

Оси коромысел и стойки. Ось коромысел изготовляют из стальной трубки, по которой масло подается к втулкам коромысел. Ось устанавливают в стальных или чугунных стойках, закрепленных на головке блока. Число стоек зависит от длины двигателя и числа осей. Карбюраторные двигатели обычно имеют общую ось для коромысел одного ряда цилиндров. Между коромыслами на ось надевают пружины, которые прижимают коромысла к стойкам. У четырехтактных дизелей ЯМЗ каждое коромысло посажено на отдельную ось. Кронштейн оси крепится болтом к головке блока.

В одной из стоек просверливают канал, через который масло поступает в ось коромысел.

Клапаны служат

для перекрытия впускных и выпускных

каналов в цилиндре. Основные требования

к клапанам — плотная посадка в гнездо,

минимальное сопротивление газовому

потоку, жаростойкость.

Клапан (рис. 52) состоит из головки (тарелки) 1 и стержня 3.

Переход от тарелки к стержню выполняют плавно для уменьшения сопротивления потоку газов. Герметичное прилегание клапана к гнезду обеспечивает коническая фаска 2, угол которой обычно составляет 45° (у впускных клапанов ЗИЛ-130 и ЯМЗ-236—30°). Фаска шлифуется, а затем притирается к гнезду. Для лучшего наполнения цилиндра свежим зарядом, тарелки впускных клапанов имеют больший диаметр, чем тарелки выпускных клапанов. Стержень клапана хромируется и шлифуется. При работе клапаны значительно нагреваются: впускные — до 300—500°, выпускные — до 700—900°, поэтому их изготовляют из легированной стали: впускные—чаще из хромовой, выпускные—из особой жаропрочной (хромоникелевой, хромокремнистой). Выпускные клапаны дизелей ЯМЗ составные: головка из жаропрочной стали соединяется стыковой сваркой со стержнем из хромоникелевой стали.

Клапаны, особенно

выпускные, являются самыми нагруженными

деталями газораспределительного

механизма.

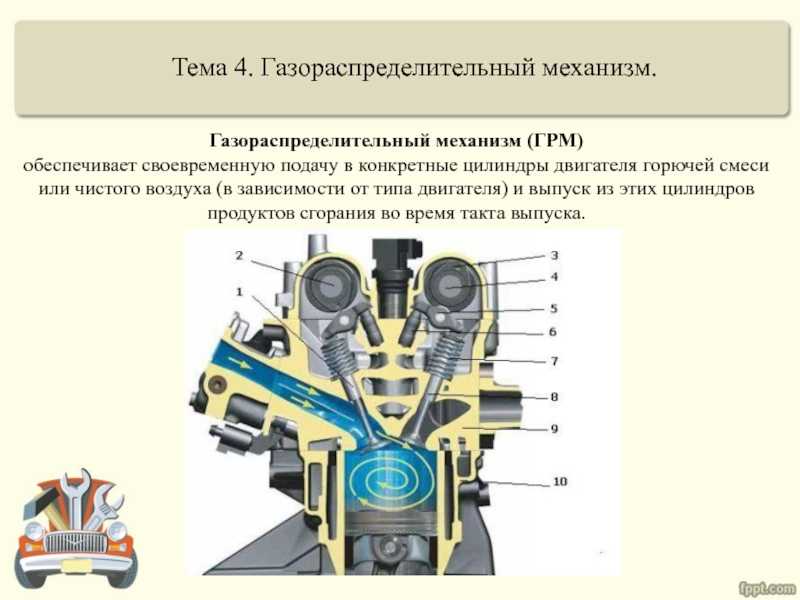

Глава 13 Газораспределительный механизм (ГРМ)

4.5.1 Газораспределительный механизмМеханизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.2 Устройство и принцип действия механизма газораспределения

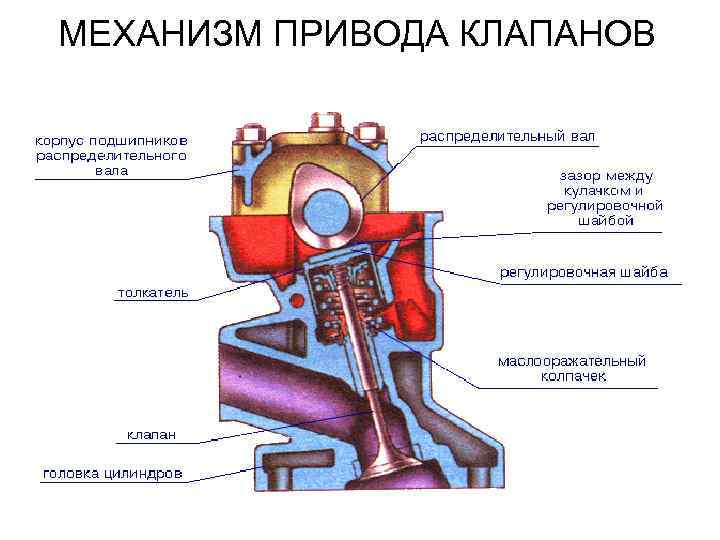

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.3 Тепловой зазор

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9 Регулировка теплового зазора с помощью болта.

Рисунок 4.10 Регулировка теплового зазора с помощью шайб

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.4 Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.

5.5 Фазы газораспределения четырехтактного двигателя

5.5 Фазы газораспределения четырехтактного двигателяДля лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной — закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

Рисунок 4.11 Диаграмма газораспределения четырехтактного двигателя.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.5.a Впускной клапан

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.5.b Выпускной клапан

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6 Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.a Обороты холостого хода

Примечание

Обороты холостого хода — это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.b Опережение зажигания

А как изменять фазы газораспределения? — Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Примечание

* Опережение зажигания. Для того чтобы топливовоздушная смесь успела сгореть, пока поршень движется от верхней мертвой точки к нижней, ее необходимо поджигать немного раньше. Основным показателем является угол опережения зажигания, который говорит нам о том, за сколько градусов до ВМТ на такте сжатия возникнет пробой между электродами свечи. В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе «Электрооборудование и электросистемы», раздел «Система зажигания»).

В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе «Электрооборудование и электросистемы», раздел «Система зажигания»).

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.c Суть системы

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12 Внешний вид фазовращателя.

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.7 Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью.

Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8 Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же — «сухари»). Все описанное приведено на рисунке 4.14.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.a Клапан

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Рисунок 4.13 Клапан.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.

5.8.b Тарелка клапана

5.8.b Тарелка клапанаТарелка клапана имеет шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.c Стержень клапана

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший — у впускного клапана) или отличаются специальными метками.

Рисунок 4.14 Клапанный механизм.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.d Направляющая втулка

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Втулки запрессовывают в головку цилиндров.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.e Клапанная пружина

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра — внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.f Толкатель

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15 Головка блока цилиндров с элементами газораспределительного механизма.

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.g Коромысло

Коромысло. Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4. 16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16 Привод клапанов через коромысло.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.9 Распределительный вал и его привод

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17 Газораспределительный механизм в сборе.

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.9.a Кулачки

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых — под углом 60° и в восьмицилиндровых — под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18 Головка блока цилиндров с распределительными валами.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10 Как распредвал приводится во вращение?

Распределительный вал приводится в движение коленчатым валом разными способами. Наиболее распространены цепной и поясной приводы, реже используется шестеренный или комбинированный.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10.a Цепной привод

Цепной привод. На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19 Схема цепного привода газораспределительного механизма.

Рисунок 4.20 Пример цепного привода газораспределительного механизма.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10.b Ременной привод

Ременной привод. На коленчатый и распределительный валы устанавливаются зубчатые шкивы, чем-то напоминающие звездочки, однако намного шире их. На эти зубчатые шкивы надевается зубчатый ремень. Для удобства снятия и установки приводного ремня устанавливают натяжитель ремня (часто автоматический). Пример привода распределительного вала (или валов) с помощью зубчатого ремня приведен на рисунках 4. 21 и 4.22.

21 и 4.22.

Рисунок 4.21 Схема ременного привода газораспределительного механизма.

Рисунок 4.22 Пример ременного привода газораспределительного механизма.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10.c Шестеренный привод

Шестеренный привод. Привод распределительного вала осуществляется от шестерни на коленчатом валу через ряд промежуточных шестерен или напрямую, как показано на рисунке 4.23.

Рисунок 4.23 Шестеренный привод газораспределительного механизма.

Комментарии пользователей (2)

Задать вопрос преподавателю (в обсуждении 2 комментариев)

4.5.11 Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.11.a Крейсерская скорость

Примечание

Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.11.b Кулачки с «нулевой высотой»

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание

Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Комментарии пользователей (0)

Задать вопрос преподавателю

Компоненты ремня ГРМ и способы его обслуживания

Перейти к содержимомуПредыдущий Следующий

- Посмотреть увеличенное изображение

Ремни ГРМ являются одной из наиболее важных движущихся частей вашего двигателя, которые помогают двигателю автомобиля работать плавно, соединяя распределительный вал и коленчатый вал. Коленчатый вал помогает поршням двигаться вверх и вниз. Между тем, распределительный вал представляет собой вращающийся вал, который помогает клапанам внутри двигателя открываться и закрываться в правильное время.

Среди прочего они приводят в действие водяной насос, генератор и насос гидроусилителя рулевого управления. Если какой-либо из этих компонентов перестанет работать, ваш автомобиль может столкнуться с серьезными и дорогостоящими проблемами, от потери охлаждающей жидкости до заклинивания двигателя. Но, к счастью, со шлангами и ремнями относительно легко разобраться и обслуживать их, если знать, что искать.

Если какой-либо из этих компонентов перестанет работать, ваш автомобиль может столкнуться с серьезными и дорогостоящими проблемами, от потери охлаждающей жидкости до заклинивания двигателя. Но, к счастью, со шлангами и ремнями относительно легко разобраться и обслуживать их, если знать, что искать.

Как обрывается ремень ГРМ?

Ремень ГРМ и цепи ГРМ чаще рвутся из-за недостаточного понимания и обслуживания. Ремень ГРМ изготовлен из резины , когда двигатель очень горячий, это естественным образом ухудшает прочность и текстуру ремня, что приводит к его разрыву. Поэтому ремень ГРМ следует менять или заменять в соответствии с графиком технического обслуживания, рекомендованным производителем.

Еще одной причиной выхода из строя узла ремня ГРМ является заклинивание водяного насоса, причиной которого является недостаточное техническое обслуживание системы охлаждения. При заклинивании водяного насоса шестерни мгновенно останавливаются, что автоматически приводит к обрыву ремня.

Основные компоненты системы ремня ГРМ

Ремень ГРМ может вызвать серьезные проблемы и стать более дорогим, если его не заменить. В случае обрыва ремня ГРМ автомобиль придется буксировать, что может стоить больших денег. Кроме того, клапаны могут погнуть и разрушить двигатель, что может привести к замене. Для надлежащего технического обслуживания необходимо понимать компоненты комплекта ремня ГРМ. Основными компонентами системы хронометража являются:

Ремень ГРМ

Ремень ГРМ, также известный как цепь ГРМ или ГРМ, представляет собой зубчатый ремень, который удерживает верхнюю половину двигателя (головку блока цилиндров и клапаны) на одной прямой и синхронизированной с коленчатый вал и поршни в нижней части двигателя. Это позволяет значениям и поршням двигаться в гармонии друг с другом.

Шкив распределительного вала

Шкив распределительного вала является частью системы газораспределения двигателя, используемой для управления скоростью цилиндры. Кулачковый шкив шарнирно соединен с цепью ГРМ для вращения распределительного вала синхронно с коленчатым валом. Этот компонент автомобиля обычно проверяется во время замены ремня ГРМ, чтобы определить, нуждается ли он в замене или ремонте, и может ли он быть заменен в высокопроизводительных автомобилях со значительным износом двигателя.

Кулачковый шкив шарнирно соединен с цепью ГРМ для вращения распределительного вала синхронно с коленчатым валом. Этот компонент автомобиля обычно проверяется во время замены ремня ГРМ, чтобы определить, нуждается ли он в замене или ремонте, и может ли он быть заменен в высокопроизводительных автомобилях со значительным износом двигателя.

Натяжной ролик

Натяжной ролик ремня ГРМ — это шкив, который помогает установить ремень ГРМ в правильное положение. В зависимости от длины и размера двигателя и цепи ГРМ в комплекте ремня ГРМ может быть один или несколько холостых шкивов. Положение ведомых ременных шкивов обычно требует, чтобы ремень ГРМ направлялся с помощью натяжных шкивов. Он используется для увеличения контактной дуги, чтобы обеспечить зацепление как можно большего количества зубьев, если должна передаваться высокая выходная мощность. Функция холостого хода , чтобы стабилизировать области привода, создающие нежелательные вибрации.

Натяжной ролик

В зависимости от конструкции натяжители могут использовать гидравлическое давление и/или натяжение пружины для надлежащего натяжения системы. Различные натяжные ролики используются для создания натяжения ремня ГРМ и сохранения его гладкости. Их устанавливают с провисающей стороны.

- Длительные изменения натяжения вызваны износом комплекта ремня ГРМ.

- Возникают кратковременные изменения напряжения, например, в результате перепадов нагрузки и температуры.

Шкив коленчатого вала

Шкив коленчатого вала, также известный как шкив коленчатого вала или гармоническое балансировочное колесо, представляет собой устройство в форме колеса с канавками, которое соединяется непосредственно с коленчатым валом автомобиля. Шкив коленчатого вала по существу преобразует линейное или прямое движение поршней во вращательное движение. Шкив коленчатого вала обычно соединяется с другими компонентами автомобиля с помощью вспомогательного ремня. Шкив коленчатого вала приводит в движение детали коленчатого вала. Коленчатые валы отвечают за привод колес автомобиля. Шкивы коленчатого вала передают крутящий момент и механическую мощность или движение через систему шкивов на дополнительные компоненты автомобиля, такие как насос гидроусилителя рулевого управления и генератор переменного тока.

Шкив коленчатого вала обычно соединяется с другими компонентами автомобиля с помощью вспомогательного ремня. Шкив коленчатого вала приводит в движение детали коленчатого вала. Коленчатые валы отвечают за привод колес автомобиля. Шкивы коленчатого вала передают крутящий момент и механическую мощность или движение через систему шкивов на дополнительные компоненты автомобиля, такие как насос гидроусилителя рулевого управления и генератор переменного тока.

Водяной насос

Из-за высоких температур, возникающих в I.C. двигатель необходимо разогнать для предотвращения поломки от перегрева (дефект прокладки ГБЦ, треснутая ГБЦ). Жидкостное охлаждение является предпочтительным методом в автомобильной промышленности. Термически нагруженные участки головки и блока цилиндров содержат каналы или рубашки охлаждения, по которым протекает охлаждающая жидкость. Это передает выработанное тепло радиатору, который выпускает его в атмосферу. Водяной насос помогает теплоносителю по контуру, что обеспечивает постоянный отвод лишнего тепла.

Водяной насос помогает теплоносителю по контуру, что обеспечивает постоянный отвод лишнего тепла.

Техническое обслуживание и замена ремня ГРМ

Для вашего автомобиля очень важно заменять ремень ГРМ через интервалы пробега, рекомендованные производителем автомобиля. Рекомендуемый интервал замены ремня ГРМ для вашего конкретного автомобиля можно найти в руководстве по эксплуатации вашего автомобиля.

Поскольку ремни ГРМ изготовлены из резины, они со временем изнашиваются и в конечном итоге рвутся. Когда он выйдет из строя, двигатель выйдет из строя, компоненты будут рассинхронизированы, и двигатель перестанет работать. Несвоевременная замена ремня ГРМ или цепи ГРМ может привести к отказу двигателя, повреждению поршня и стенок цилиндра, повреждению головки блока цилиндров или распределительного вала, а также поломке или искривлению клапанов. Это не та ситуация, в которой вы можете уверенно думать: «Если это не сломано, не чините это». Замените ремень ГРМ в соответствии с графиком технического обслуживания производителя , чтобы не тратить деньги на ремонт или замену двигателя.

Замените ремень ГРМ в соответствии с графиком технического обслуживания производителя , чтобы не тратить деньги на ремонт или замену двигателя.

Некоторые предупреждающие знаки, указывающие на то, что пора заменить ремень ГРМ

Перед обрывом ремня ГРМ часто отсутствуют предупреждающие знаки. Но вот некоторые возможные признаки того, что пора заменить ремень ГРМ :

- Перегрев

- Вибрация или тряска

- Уменьшенная мощность двигателя

- Утечка масла и охлаждающей жидкости

- Проблемы с запуском автомобиля

- Визжащие или трущиеся ремни

- Индикатор проверки двигателя

- Тикающий звук, исходящий от двигателя

Во время ремонта вашего автомобиля DOLZ также рекомендует заменить водяной насос. Водяной насос обычно имеет тот же срок службы, что и , и к нему легко получить доступ при снятом ремне ГРМ. Таким образом, вы экономите свое время и деньги на трудозатратах.

Таким образом, вы экономите свое время и деньги на трудозатратах.

Наши клиенты могут рассчитывать на то, что мы поставим высококачественные ремни по конкурентоспособным ценам, которые соответствуют ожиданиям клиентов и превосходят их. Мы гордимся тем, что имеем на складе широкий выбор качественных комплектов промышленных зубчатых ремней. Ассортимент дистрибутивов DOLZ расширен более чем на 100 PN и охватывает более 90% европейского автопарка. В каждом комплекте есть все необходимое для сборки: помпа с прокладкой, при необходимости подшипники, ремень ГРМ, винты. Чтобы получить лучшие решения для ремня ГРМ, свяжитесь с нами сегодня.

Поиск

Поиск:

Последние записи

- Электромагнитные водяные насосы для грузовика 30 сентября 2022 г.

- Расширение ассортимента: 7 новых ссылок на комплекты цепей привода ГРМ Dolz 27 сентября 2022 г.

- Дольц, успех на Automechanika 2022

22 сентября 2022 г.

- Откройте для себя основные части автомобильного двигателя (и его функции) 21 сентября 2022 г.

- Управляемый картой термостат: как он работает и в чем его преимущества? 20 сентября 2022 г.

Архивировать по дате

Архивировать по датеВыбрать месяц Сентябрь 2022 г. (7) Август 2022 г. (8) Июль 2022 г. (5) Июнь 2022 г. (5) Май 2022 г. (8) Апрель 2022 г. (5) Март 2022 г. (5) Февраль 2022 г. (8) январь 2022 г. (4) декабрь 2021 г. (5) ноябрь 2021 г. (7) октябрь 2021 г. (4) сентябрь 2021 г. (7) август 2021 г. (6) июль 2021 г. (6) июнь 2021 г. (5) май 2021 г. (8) апрель 2021 г. (4) март 2021 г. (6) февраль 2021 г. (1) декабрь 2020 г. (1) июнь 2020 г. (1) март 2020 г. (1) апрель 2019 г. (1) февраль 2019 г.(1) декабрь 2018 г. (1) август 2018 г. (1) июль 2018 г. (1) декабрь 2017 г. (1) сентябрь 2017 г. (1) июль 2017 г. (1) ноябрь 2016 г. (1) август 2016 г. (2) март 2016 г. (1) сентябрь 2015 г. (2)

Категории

КатегорииВыбрать категориюПослепродажное обслуживание (1)Dolz (114)Notas de Prensa (23)Термостаты (2)Комплекты ремня ГРМ (3)Комплекты цепи привода ГРМ (2)Без категории (4)Водяные насосы (6)Перейти к началу

Компоненты синхронизации — журнал Engine Builder Magazine

Чтобы металлические детали вращались, двигались, поднимались, изгибались, раскачивались и, надеюсь, не касались несколько раз в секунду, каждая минута каждого часа работы двигателя требует больше, чем просто достаточно — требуется точность, которой могли бы позавидовать швейцарские железнодорожные кондукторы.

Нажмите здесь, чтобы узнать больше

Хотя все в двигателе должно точно подходить друг к другу, и точность является ключевым моментом, нигде точность не является более важной, чем в тайминге.

«Открытие и закрытие впускных и выпускных клапанов в точной синхронизации с ходом поршня вверх и вниз требует очень точного расчета времени», — объясняет Engine Builder Технический редактор Ларри Карли. «На холостом ходу интервал времени между открытиями клапанов для каждого цилиндра составляет примерно пятую долю секунды. При 5000 об/мин это около двух сотых секунды. В четырехтактном двигателе впускной и выпускной клапаны открываются и закрываются при каждом втором обороте коленчатого вала, поэтому кулачок поворачивается только на половине оборотов двигателя. Вот почему кулачки имеют большие шестерни на конце, а коленчатые валы — маленькие шестерни. Передаточное число составляет 2:1, поэтому при 3000 об/мин кулачок вращается со скоростью 1500 об/мин».

При обрыве ремня ГРМ или цепи, либо отказа шестерен привода распредвала, распредвал перестает вращаться, двигатель теряет компрессию и двигатель перестает работать. Отказ кулачкового привода также может привести к дорогостоящему повреждению клапанов в «интерференционных» двигателях, у которых недостаточно зазора, чтобы предотвратить удары клапанов о поршни, если кулачок перестает вращаться или прыгает несвоевременно.

Отказ кулачкового привода также может привести к дорогостоящему повреждению клапанов в «интерференционных» двигателях, у которых недостаточно зазора, чтобы предотвратить удары клапанов о поршни, если кулачок перестает вращаться или прыгает несвоевременно.

Ремни или цепи? Как вы выбираете?

Как ремни, так и цепи имеют свои преимущества и недостатки в каждом применении. По словам поставщика компонентов двигателя на вторичном рынке, ремни имеют меньший вес, меньшую стоимость и меньший уровень шума. Однако они шире цепей, что увеличивает общую длину двигателя. Двигатели с ременным приводом требуют больше места под капотом. Они также требуют замены, как правило, через 50 000–

миль, в зависимости от конструкции ремня.

Однако, по словам другого ведущего поставщика компонентов привода ГРМ, за последние 20 лет применение ремней стало исчезать. «Ахиллесовой пятой ремней всегда был рекомендуемый интервал замены, который, по большей части, составляет около 60 000 миль. Ремень ГРМ считается внутренним компонентом двигателя, критически важным, и большинство производителей предлагают гарантию на трансмиссию в 100 000 миль, и им не нужен критически важный компонент, который не может выдержать гарантийный период. Замена ремня ГРМ не дешевая. Работа может стоить более 300 долларов, примерно в той же сфере, что и цепь ГРМ».

Ремень ГРМ считается внутренним компонентом двигателя, критически важным, и большинство производителей предлагают гарантию на трансмиссию в 100 000 миль, и им не нужен критически важный компонент, который не может выдержать гарантийный период. Замена ремня ГРМ не дешевая. Работа может стоить более 300 долларов, примерно в той же сфере, что и цепь ГРМ».

Цепи ГРМ надежны и могут использоваться в двигателях с толкателем или в двигателях с верхним расположением распредвала. Цепь обычно тише, чем прямозубая шестерня, но не такая тихая, как ремень.

Цепи обычно дешевле шестерен, но дороже ремней. Их недостатком является то, что они растягиваются, что обычно происходит после многих миль эксплуатации, но может произойти довольно рано в жизни цепи в высокопроизводительном двигателе с высоким давлением пружины клапана. Растяжение цепи нехорошо, потому что оно создает люфт, шум и замедляет синхронизацию клапанов и опережение зажигания. Хруст цепи является распространенной жалобой в двигателях с толкателями с большим пробегом, когда цепь растягивается и трется о крышку ГРМ. Цепной грохот также может возникать в двигателях с верхним расположением распредвала в результате растяжения, но часто это вызвано изношенными или поврежденными направляющими цепи или плохим натяжителем цепи.

Цепной грохот также может возникать в двигателях с верхним расположением распредвала в результате растяжения, но часто это вызвано изношенными или поврежденными направляющими цепи или плохим натяжителем цепи.

Расстояние между центрами (или CD) — это расстояние от центра распределительного вала до центра коленчатого вала. Точное соответствие вашего набора ГРМ центральному расстоянию вашего двигателя будет определять производительность и долговечность вашего набора ГРМ.

CD = MOS-(диаметр кривошипа/2 + диаметр кулачка/2)

Иллюстрация предоставлена Cloyes.

Зубчатые ремни на протяжении многих лет использовались на самых разных двигателях с верхним распредвалом. Ремни ГРМ бесшумны и создают меньше трения, чем цепь ГРМ или зубчатая передача, что снижает паразитные потери мощности внутри двигателя и улучшает экономию топлива и мощность. Ремни ГРМ могут быть изготовлены из синтетического каучука, такого как неопрен, высоконасыщенный нитрил (HSN) или EPDM, и усилены прочными волокнистыми кордами (часто из кевлара). Натяжные корды внутри ремня ГРМ предотвращают его растяжение, что позволяет ремню поддерживать точную синхронизацию клапанов в течение более длительного периода времени, чем обычно это делает цепь. Но срок службы ремня ограничен материалом, из которого он изготовлен. В старых приложениях (1990-х годов и ранее), рекомендуемый интервал замены ремней ГРМ OHC обычно составлял 60 000 миль. Сегодня он составляет от 100 000 до 120 000 миль благодаря ремням, изготовленным из более прочных и долговечных материалов.

Натяжные корды внутри ремня ГРМ предотвращают его растяжение, что позволяет ремню поддерживать точную синхронизацию клапанов в течение более длительного периода времени, чем обычно это делает цепь. Но срок службы ремня ограничен материалом, из которого он изготовлен. В старых приложениях (1990-х годов и ранее), рекомендуемый интервал замены ремней ГРМ OHC обычно составлял 60 000 миль. Сегодня он составляет от 100 000 до 120 000 миль благодаря ремням, изготовленным из более прочных и долговечных материалов.

Ремни ГРМ часто служат гораздо дольше рекомендуемого интервала замены, но они не вечны. В конце концов, ремень выйдет из строя — обычно практически без предупреждения — и когда это произойдет, он может погнуть клапаны и вызвать большой дорогостоящий ущерб, если применяется двигатель с помехами.

Чтобы пройти дистанцию, ремень ГРМ должен быть правильно натянут и защищен от внешних загрязнений (отсутствие отсутствующих пылезащитных чехлов и отсутствие загрязнения маслом или смазкой из-за утечек моторного масла). Если натяжение ремня не отрегулировано должным образом, когда ремень установлен, или ремень ослабевает, это может привести к скачку времени. Он также может перескочить время, если шестерни на нижней стороне ремня изношены или повреждены.

Если натяжение ремня не отрегулировано должным образом, когда ремень установлен, или ремень ослабевает, это может привести к скачку времени. Он также может перескочить время, если шестерни на нижней стороне ремня изношены или повреждены.

Другой поставщик послепродажного обслуживания говорит, что для современных автомобильных двигателей среднего и малого размера ремни по-прежнему являются приемлемым вариантом. Частью инженерного уравнения здесь является расстояние между кулачком и кривошипом — чем больше это расстояние, тем больше вероятность того, что OE решит использовать цепь. Поскольку размеры двигателей продолжают уменьшаться, многие производители считают ремни более экономичным выбором. Мы рекомендуем проверять ремни, начиная с пробега 50 000 миль, а затем с интервалами в 10 000 миль. С цепями вы получаете большую долговечность, если двигатель в хорошем состоянии. Следите за растяжением цепи и убедитесь, что провисшая сторона цепи не может сместиться более чем на полдюйма.

Комплекты цепей ГРМ намного дороже, как на уровне оригинального оборудования, так и на вторичном рынке. Кроме того, в ситуации замены вы обычно заменяете только ремень, тогда как при настройке цепи вам необходимо заменить цепь и звездочки. Однако, независимо от стиля, все наши эксперты согласны с тем, что абсолютно необходимо, чтобы послепродажная часть следовала примеру производителя оригинального оборудования. Уникальная физическая конструкция каждого двигателя и требования к производительности определяют используемую технологию синхронизации.

Цепи ГРМ с меньшей шириной уменьшают общую длину двигателя и более долговечны, не требуют планового обслуживания. Они производят больше шума, имеют больший вес и более высокую стоимость. Комплекты сменных цепей могут стоить на сотни дороже, чем сменные ремни, особенно на двигателях с верхним расположением распредвала. Это делает ремонт двигателей с верхним расположением распредвала очень дорогим.

С проверкой цепи ГРМ особо нечего делать. Современные приложения должны работать далеко за пределами 100 000 миль. Но если по какой-либо причине двигатель необходимо разобрать, необходимо проверить поверхности износа направляющей цепи. Дикие формы износа указывают на проблему в цепной системе. Большинство систем спроектированы таким образом, чтобы держать цепь под контролем, пока она изнашивается, но если эти ограничения будут превышены, проявятся проблемы, и поверхности износа являются хорошим индикатором. Что касается ремней, то они тоже обычно скрыты. Лучше никогда не выходить за рамки рекомендованного производителем интервала замены.

Современные приложения должны работать далеко за пределами 100 000 миль. Но если по какой-либо причине двигатель необходимо разобрать, необходимо проверить поверхности износа направляющей цепи. Дикие формы износа указывают на проблему в цепной системе. Большинство систем спроектированы таким образом, чтобы держать цепь под контролем, пока она изнашивается, но если эти ограничения будут превышены, проявятся проблемы, и поверхности износа являются хорошим индикатором. Что касается ремней, то они тоже обычно скрыты. Лучше никогда не выходить за рамки рекомендованного производителем интервала замены.

Зубчатые передачи

Другим вариантом являются зубчатые передачи, которые часто используются в дизельных двигателях. Самый надежный тип кулачкового привода, не беспокойтесь о растяжении цепи или обрыве ремня.

Шестерни долговечны, но, как и все компоненты двигателя, не бессмертны. Шестерни должны иметь надлежащий люфт и получать достаточную смазку. Начальная точность синхронизации зубчатой передачи ничем не отличается от точности новой цепной или ременной передачи. Единственное отличие состоит в том, что шестерни должны сохранять точность синхронизации в течение более длительного периода времени, чем цепь.

Единственное отличие состоит в том, что шестерни должны сохранять точность синхронизации в течение более длительного периода времени, чем цепь.

Недостатком зубчатых передач является то, что они дороже, чем большинство цепных или ременных передач, и тяжелее. Прямозубые шестерни могут быть довольно шумными (даже так называемые «бесшумные» версии), издавая громкий визг, когда зубья зацепляются друг за друга. Большинство зубчатых передач OEM имеют более дорогие косозубые шестерни, которые обрабатываются под углом для уменьшения трения и шума.

Поскольку зубчатая передача имеет меньшую «податливость», чем цепь или ремень ГРМ, шестерни также имеют тенденцию передавать больше вибрации и гармоник на клапанный механизм. В двигателях с низкими оборотами (таких как дизели) это обычно не проблема.

Но в форсированном двигателе с зубчатой передачей это может создавать гармоники, влияющие на фазы газораспределения и посадку клапанов. Некоторые производители высокопроизводительных зубчатых передач вторичного рынка, которые используют плавающую шестерню типа «собачья кость» между кулачковой и кривошипной шестернями, не рекомендуют использовать их продукты на двигателях с частотой вращения выше 7000 об/мин.

Современные компоненты синхронизации

Эксперты говорят, что важно следовать оригинальному дизайну. Кроме того, убедитесь, что у вас есть руководство по эксплуатации от производителя двигателя, и внимательно следуйте инструкциям производителя по установке ГРМ. Сегодня на уровне оригинальных комплектующих выходит все меньше и меньше наборов из трех частей; например, сейчас мы видим до 15 штук в наборе для приложения DOHC.

В некоторых из этих комплектов окна на втулке звездочки распределительного вала играют роль в приведении в действие клапанного механизма. Поскольку требования к каждому двигателю теперь настолько специфичны, говорит этот представитель отрасли, ремонтники должны быть уверены, что они заменяют оригинальный комплект технологией, отражающей конструкцию оригинального оборудования, и это также относится к натяжителям, направляющим, рельсам и другим компонентам. .

По словам другого технического эксперта, самым большим изменением в зубчатых колесах стал переход от обработанного чугуна к металлокерамике (порошковому металлу). Большинство металлокерамических звездочек не требуют механической обработки, что устраняет дополнительные производственные этапы, а также обеспечивает более строгие допуски от одной детали к другой.

Большинство металлокерамических звездочек не требуют механической обработки, что устраняет дополнительные производственные этапы, а также обеспечивает более строгие допуски от одной детали к другой.

MS3 / MS6 — Базовый комплект для работы с цепью ГРМ — Johnny Parts New Zealand

Рабочие комплекты, детали двигателя Mazda, рабочие комплекты Mazda

В наличии 855,00 новозеландских долларов — 1155,00 новозеландских долларов

SKU: N /А Категории: Рабочие комплекты, Детали двигателя Mazda, Рабочие комплекты Mazda

- Описание

- Дополнительная информация

Это комплект цепи привода ГРМ среднего уровня для MazdaSpeed 3 / 6 / CX7 9.0003

Этот комплект включает в себя больше, чем ваш базовый комплект, который включает в себя другие места, такие как прокладка клапанной крышки и уплотнение кривошипа, чтобы уменьшить вероятность утечки масла. Поскольку их в любом случае необходимо удалить, имеет смысл заменить их. В этот комплект не входят цепь масляного насоса, направляющие, натяжитель и т. д. См. этот комплект: https://johnnypartsnz.com/product/mazda-timing-chain-job-premium-kit/

Поскольку их в любом случае необходимо удалить, имеет смысл заменить их. В этот комплект не входят цепь масляного насоса, направляющие, натяжитель и т. д. См. этот комплект: https://johnnypartsnz.com/product/mazda-timing-chain-job-premium-kit/

Обратите внимание на цены меняются по мере изменения валюты, поэтому это всегда лучшая рыночная цена. Если вы найдете более дешевую цену, сообщите нам об этом с доказательством, и мы сравняем цену.

| ВВТ | 1 | |

| Цепь ГРМ | 1 | |

| Натяжитель цепи | 1 | |

| Фрикционные шайбы кривошипа | 3 | |

Шайбы кулачкового трения (впускные и выпускные) | 2 | |

| Направляющая цепи ГРМ, левая сторона | 1 | |

| Направляющая цепи ГРМ, правая сторона | 1 | |

| Болт кривошипа | 1 | |

| Болты ВВТ | 2 | |

| Прокладка ТНВД | 1 | |

| Сальник кривошипа | Дополнения | 1 |

| Прокладка крышки клапана | Дополнения | 1 |

| Итого | 16 |

Аренда 80 долларов, залог 240 долларов. При покупке этого предмета вы получите инструмент с курьерской сумкой, чтобы отправить его обратно, когда вы закончите установку новой цепи привода ГРМ. Инструмент должен быть возвращен в течение 2 недель или договориться о его продлении с возможной дополнительной оплатой. После возврата инструмента в том же состоянии и упаковке и т. д. вам будет возвращен залог на выбранный вами банковский счет или способ оплаты, использованный при покупке. Общая цена 320 также включает доставку инструмента к вам и от вас.

Аренда 80 долларов, залог 240 долларов. При покупке этого предмета вы получите инструмент с курьерской сумкой, чтобы отправить его обратно, когда вы закончите установку новой цепи привода ГРМ. Инструмент должен быть возвращен в течение 2 недель или договориться о его продлении с возможной дополнительной оплатой. После возврата инструмента в том же состоянии и упаковке и т. д. вам будет возвращен залог на выбранный вами банковский счет или способ оплаты, использованный при покупке. Общая цена 320 также включает доставку инструмента к вам и от вас.