Основные механизмы и системы двигателей внутреннего сгорания — Студопедия

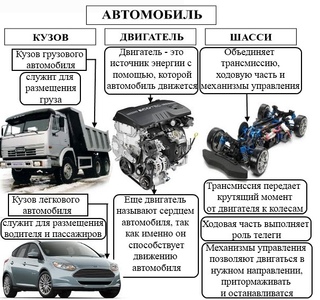

Поршневой двигатель внутреннего сгорания представляет собой совокупность механизмов и систем, выполняющих определенные функции.

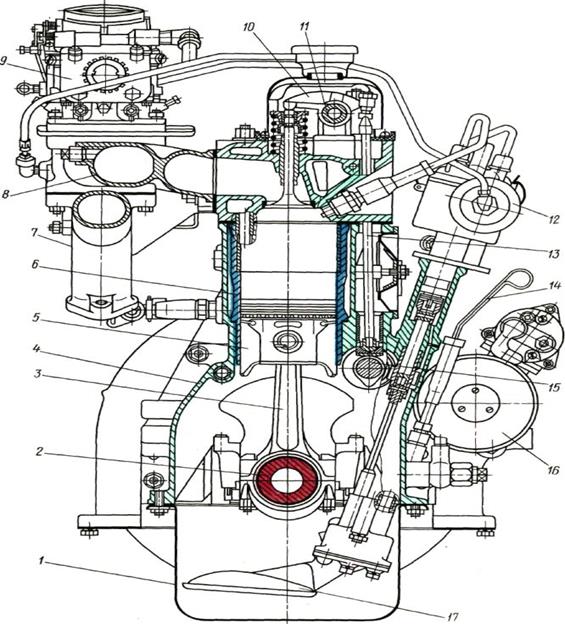

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала (рис.1). Он состоит из цилиндра (13), поршня (15) с кольцами, поршневого пальца (16), шатуна (17), коленчатого вала (19) и маховика (18). Сверху цилиндр закрыт головкой (12).

Механизм газораспределения предназначен для своевременного наполнения цилиндров двигателя свежей топливной смесью и очистки их от отработавших газов. Он состоит из распределительного вала (2), шестерен (1) для привода распределительного вала, толкателей (3), клапанов (8) и (11), пружин (4).

Система питания воздухом служит для очистки и подачи воздуха в цилиндры двигателя и снижения шума впуска.

Система питания топливом служит для подачи топлива и организации смесеобразования.

Регулятор скорости — это устройство, автоматически поддерживающее заданный скоростной режим (частоту вращения коленчатого вала) двигателя при изменениях нагрузки.

| Рис. 1 Устройство карбюраторного двигателя 1-шестерни привода распределительного вала; 2-распределительный вал; 3-толкатель; 4-пружина; 5-выпускная труба; 6-впускная труба; 7-карбюратор; 8-выпускной клапан; 9-провод; 10-свеча; 11-впускной клапан; 12-головка цилиндра; 13-цилиндр; 14-водяная рубашка; 15-поршень; 16-поршневой палец; 17-шатун; 18-маховик; 19-коленчатый вал; 20-поддон картера |

Система зажигания предназначена для воспламенения рабочей смеси от электрической искры (у дизеля система зажигания отсутствует).

Система охлаждения

обеспечивает требуемый температурный режим работы двигателя. Она может быть жидкостной или воздушной.

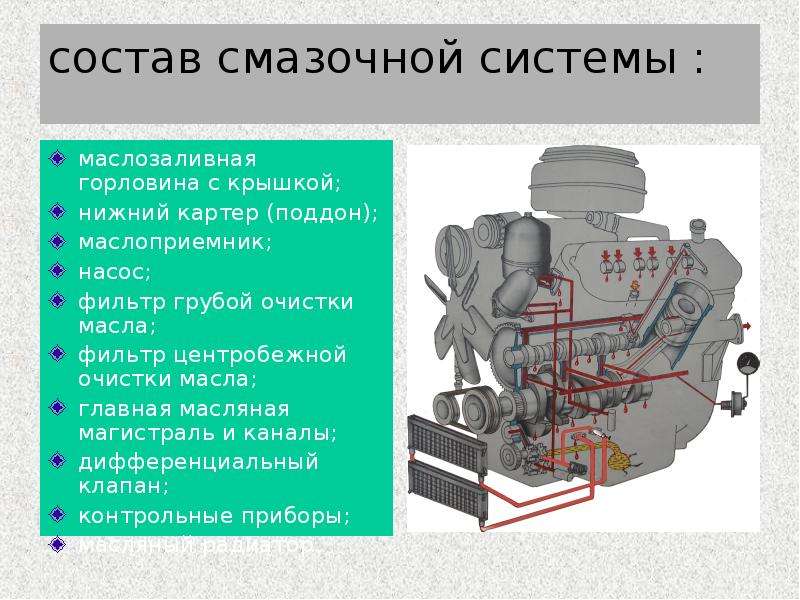

Она может быть жидкостной или воздушной.Система смазки служит для подачи смазки к трущимся деталям с целью уменьшения трения и улучшения отвода тепла.

Система пуска осуществляет пуск двигателя.

Назначение и расположение основных механизмов двигателя — Студопедия

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из блок-картера, коленчатого вала, маховика, шатунов, поршней и вала отбора мощности.

Блок-картер предназначен для монтажа всех деталей, узлов и служит силовым остовом двигателя. Внутри блок-картер разделен рёберными поперечными перегородками на три цилиндровых отсека и полость для установки механизма передачи. В центральные расточки перегородок запрессованы стальные обоймы. От поворачивания обоймы стопорятся штифтами. В тоннель, образованный расточками в перегородках, на четырех роликовых коренных подшипниках устанавливается коленчатый вал.

В нижней части перегородок параллельно оси коренных опор сделаны расточки для размещения вала уравновешивающего механизма. В нижней части второго отсека ввернута пробка для слива масла из картера. Полость над пробкой закрыта сеткой.

На заднем торце блок-картера выполнен фигурный фланец со шпильками для крепления к нему картера силовой передачи. С левой стороны блок-картера имеется ложе для установки стартера, крепящегося к нему полубугелями. Выше ложа стартера на приливе закреплен генератор.

Сверху по оси развала блок-картера выполнен прилив с расточкой внутри, в которой монтируется муфта опережения впрыска топлива. В развале блок-картера четырьмя шпильками крепится масляный центробежный фильтр.

В каждом цилиндровом отсеке имеются сквозные расточки, в которые вставлены стальные гильзы. В верхней части гильзы имеют бурты, которыми они опираются на торцы выточек блока.

На наружной поверхности гильз выполнены два посадочных пояса для центровки гильзы и полость, образующая со стенкой гильзы кольцевой канал для протока охлаждающей жидкости.

Гильзы цилиндров изготовлены из высоколегированной стали. Для повышения твердости и износоустойчивости внутренняя поверхность гильз азотирована. Для уплотнения полости охлаждения на нижнем посадочном пояске гильзы выполнены три канавки под резиновые уплотнительные кольца прямоугольного сечения, а на верхнем — одна канавка под круглое

резиновое уплотнительное кольцо. В верхней части гильзы установлена медная прокладка газового стыка.

Перепуск охлаждающей жидкости из полостей охлаждения гильз в полости охлаждения головок блока осуществляется через сверления в верхней части блока и в головках. Уплотнение стыка обеспечивается латунными трубками с надетыми на них резиновыми кольцами.

В перегородки блок-картера ввернуто по восемь анкерных шпилек для крепления головок блока. Для исключения попадания жидкости и масла в колодцы анкерных шпилек на шпильки надеваются резиновые уплотнительные кольца.

Головка на блоке фиксируется по трем установочным штифтам, запрессованным в блок-картер.

Для сообщения внутренней полости блок-картера с атмосферой установлен сапун. Корпус сапуна цилиндрический, заполнен проволочной фильтрующей набивкой (канителью) и закрыт крышкой.

Коленчатый вал двигателя штампованный, из легированной стали, имеет три шатунные шейки и четыре коренные опоры, между которыми расположены эллиптические щеки. На первой и второй щеках болтами крепятся противовесы. С одной стороны к валу крепится маховик, а с другой запрессован хвостовик.

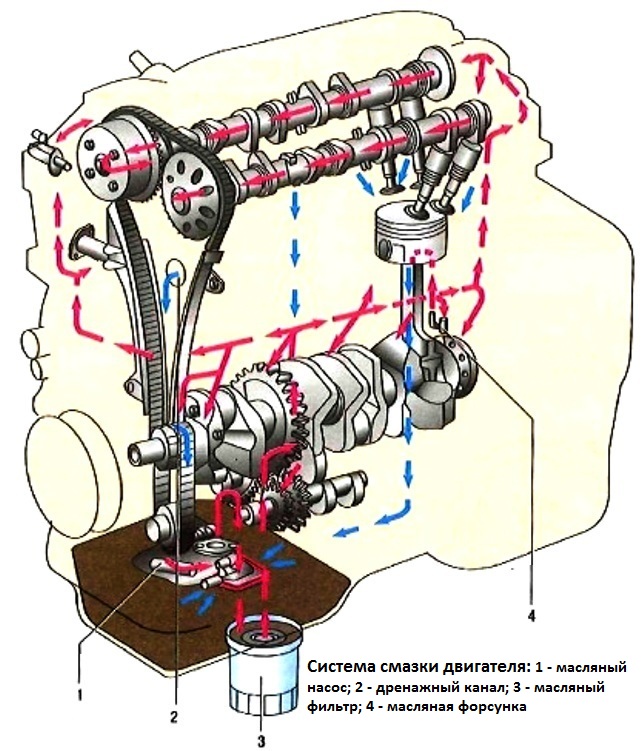

Смазка в коленчатый вал подводится через канал главной магистрали, просверленный в блок-картере, канал в стакане первого подшипника, через полость хвостовика и сверления в нем в полость шатунной шейки коленчатого вала. Через радиальные сверления в шатунных шейках масло подается к трущимся поверхностям вкладышей шатунов.

Уравновешивающий механизм предназначен для уравновешивания инерционных сил, возникающих при работе двигателя. Эти силы уравновешиваются двумя (противовесами, закрепленными на щеках первой шатунной шейки, местной выборкой металла на ободе маховика и специальным уравновешивающим механизмом. )

)

Уравновешивающий механизм состоит из вала с противовесами на концах. Противовес выполнен в виде шестерни, входящей в зацепление с шестерней коленчатого вала.

Уравновешивающий механизм предназначен для уравновешивания инерционных сил, возникающих при работе двигателя. Эти силы уравновешиваются двумя (противовесами, закрепленными на щеках первой шатунной шейки, местной выборкой металла на ободе маховика и специальным уравновешивающим механизмом.

Уравновешивающий механизм состоит из вала с противовесами на концах. Противовес выполнен в виде шестерни, входящей в зацепление с шестерней коленчатого вала.

Шатунный механизм

Шатунный механизм служит для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из трех спаренных шатунов двутаврового сечения, изготовленныхиз высоколегированной стали. Каждая пара шатунов состоит из вильчатого шатуна и внутреннего (прицепного) шатуна. Нижняя головка вильчатого шатуна устанавливается на шатунной шейке коленчатого вала, а нижняя головка внутреннего шатуна входит в паз вильчатого шатуна и охватывает про ставку и крышку.

Нижние головки вильчатых шатунов закрепляются на шатунных шейках коленчатого вала с помощью болтов, стягивающих с помощью гаек крышки, вкладыши и проставку со стержнем. Гайки контрятся шплинтами.

Впускной и выпускной коллекторы

Впускной коллектор крепится на шпильках к боковой плоскости головки цилиндров с внешней стороны. Стык между фланцами коллектора и головкой уплотняется железоасбестовой прокладкой.

Коллектор штампованный сварен из двух половин. Сбоку коллектора выполнен фланец с двенадцатью отверстиями для прохода шпилек крепления коллектора. В нижней части коллектора приваренабонка с резьбовым отверстием, закрытым пробкой. Отверстие служит для слива смазки, попадающей в коллектор из впускных окон головки цилиндров при консервации двигателя.

Механизм газораспределения

Механизм газораспределения служит для обеспечения наполнения цилиндров воздухом и очистки их от отработавших газов в порядке, соответствующем рабочему циклу двигателя. Он смонтирован на головке блока и состоит из клапанов впуска и выпуска и распределительных валов с шестернями привода.

Он смонтирован на головке блока и состоит из клапанов впуска и выпуска и распределительных валов с шестернями привода.

Клапаны впуска и выпуска отличаются один от другого размерами грибков и материалом. Выпускной клапан имеет меньший диаметр грибка и изготовлен из жаропрочной стали.

В стержне клапана выполнено резьбовое отверстие для ввертывания тарелки клапана. Резьбовое соединение позволяет устанавливать необходимый зазор между тарелкой клапана и затылком кулачка распределительного вала при регулировке фаз газораспределения.

Положение тарелки фиксируется замком. Две концентрические пружины прижимают торцовые шлицы замка шлицам тарелки.

Впускной и выпускной распределительные валы установлены в четырех подшипниках на верхней плоскости головки цилиндров.

На концах распределительных валов смонтированы шестерни, находящиеся между собой в зацеплении. Шестерня, установленная на распределительном валу, получает вращение от шестерни механизма передач. Шестерни соединены с распределительными валами регулировочными втулками и прижаты к упорным буртам валов гайками.

Механизм передач к распределительным валам и навесным агрегатам двигателя

Механизм смонтирован в фигурном кармане блок-картера со стороны маховика. Непосредственно с шестерней коленчатого вала в зацеплении находятся шестерня уравновешивающего механизма, промежуточная шестерня, передающая вращение шестерне масляного и водяного насосов, и большая шестерня блока шестерен.

Муфта привода генератора

Муфта привода генератора смонтирована в фасонном приливе блок-картера. Она состоит из полого цилиндрического корпуса вращающегося на двух подшипниках и качения, валика с внутренними шлицами и шести резиновых шпонок.

Механизмы и системы двигателя

Категория:

Двигатели кранов на железнодорожном ходу

Публикация:

Механизмы и системы двигателя

Читать далее:

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу. Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Рекламные предложения:

Читать далее: Краткое описание дизеля КДМ-46

Категория: — Двигатели кранов на железнодорожном ходу

Главная → Справочник → Статьи → Форум

Основные механизмы и системы двигателя — Студопедия.Нет

Все двигатели, устанавливаемые на автомобилях, состоят из следующих механизмов и систем:

Кривошипно – шатунный механизм

Кривошипно – шатунный механизм (КШМ) служит для преобразования возвратно – поступательного движения поршней во вращательное движение коленчатого вала и для передачи крутящего момента на трансмиссию.

Неподвижные детали КШМ

Блок цилиндров представляет собой массивный литой корпус, снаружи и внутри которого монтируются все механизмы и системы.

Рис. 2.10. Блок цилиндров V-образного двигателя

Рис. 2.11. Блок цилиндров рядного двигателя

Нижняя часть блока является картером, в литых поперечинах которого расположены опорные гнезда для коренных подшипников коленчатого вала. Такую конструкцию часто называют блок-картером.

В средней части блока V-образного двигателя (рис. 2.10) или в некоторых конструкциях рядного двигателя имеются отверстия для установки подшипников скольжения под опорные шейки распределительного вала.

К нижней части блока цилиндров крепится поддон (поддон картера), служащий резервуаром для масла. К передней части блока цилиндров крепится крышка распределительных шестерен, а к задней – картер маховика.

В блоке предусмотрены отверстия под гильзы цилиндра, опорные поверхности (постели) под коленчатый вал, а также полости для охлаждающей жидкости и крепежные отверстия для установки агрегатов. Блоки цилиндров отливаются из серого чугуна или из цветного сплава (чаще всего алюминиевого).

В блок цилиндров впрессовываются чугунные гильзы, а в некоторых конструкциях блок отливается заодно с цилиндром (только у чугунных блоков).

По конструкции гильзы цилиндра современных автомобильных и тракторных двигателей можно разделить на три основные группы:

- «Мокрые» гильзы цилиндров.

- «Сухие» гильзы цилиндров.

- Гильзы для двигателей с воздушным охлаждением

| Рис. 2.12. Виды гильз: а) «сухая» гильза выполнена «заодно» с блоком. Т.к. блок имеет невысокую твердость, но в верхней, наиболее ответственной части впрессована вставка (из износостойкого закаленного чугуна). В блоке выполнена полость для охлаждения, но непосредственного соприкосновения охлаждающей жидкости с гильзой нет. б) «сухая» гильза впрессована в блок. Также нет непосредственного соприкосновения охлаждающей жидкости с гильзой в) «мокрая» гильза. Впрессована по посадочным пояскам, охлаждающая жидкость омывает среднюю часть гильзы. г) «мокрая» гильза со вставкой |

Гильза для двигателей с воздушным охлаждением имеют по наружной поверхности ребра для лучшего отвода тепла (рис. 2.13,в).

Рабочая поверхность цилиндра является направляющей для поршня. Для плотного прилегания поршня и поршневых колец к цилиндру и уменьшения сил трения между ними внутреннюю полость цилиндра тщательно обрабатывают с высокой степенью точности и чистоты.

Головка цилиндров закрывает цилиндры сверху, в ней размещены клапаны, верхняя поверхность камер сгорания, свечи, форсунки. В головку цилиндра запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком уплотнена прокладками.

Рис. 2.13. Виды гильз: а) «мокрая», б) «сухая» в) с воздушным охлаждением

Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки. Головки отливают из алюминиевого сплава или чугуна. Двигатели с рядным расположением двигателя имеют 1 головку цилиндров, V-образные – две головки (по одной на каждый ряд). Головки закрыты крышками и уплотняются резиновыми прокладками.

В последнее время применяются также раздельные головки цилиндров (на каждый цилиндр индивидуальная головка). Например, двигатель ЯМЗ семейства 840.

Поддон картера является защитным кожухом КШМ снизу и резервуаром для масла. Изготавливается из листовой стали или алюминиевого сплава. Имеет отверстие для слива масла, которое закрывается пробкой.

Картер маховика также является защитным кожухом. Изготавливается из алюминиевого сплава или серого чугуна, крепится к задней части блока цилиндров.

Подвижные детали КШМ

Поршневая группа двигателя включает в себя:

· поршень,

· поршневые кольца,

· поршневой палец.

Поршень является одним из наиболее важных элементов любого двигателя внутреннего сгорания. Именно на него, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Вот некоторые требования, которым должен соответствовать поршень:

· температура в камере сгорания может достигать более 2000°С, а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

· после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

· зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания

· изготовление должно быть достаточно дешевым и отвечать условиям массового производства

Рис. 2.14. Конструкция поршня

Изготавливают поршень из алюминиевого сплава или из чугуна. Для улучшения приработки на начальном этапе работы двигателя на поршень наносят тонкий слой олова (гальваническая операция) или графитизируют (покрывают слоем графита).

По конструкции поршень напоминает перевернутый вверх дном стакан (рис.2.14). Днище поршня – поверхность, обращенная к камере сгорания. Вид днища зависит от назначения двигателя и может иметь разнообразную форму – плоскую или фасонную, с углублением или выпуклую.

| Рис. 2.15 Поршневые кольца: а — внешний вид, б — расположение колец на поршне, в — составное маслосъемное кольцо; 1 — компрессионное кольцо, 2 — маслосъемное кольцо, 3 — плоские стальные диски, 4 — осевой расширитель, 5 — радиальный расширитель. |

На боковой цилиндрической поверхности поршня расположены канавки, которые предназначены для установки поршневых колец. Две канавки выполнены под компрессионные кольца (служат для создания компрессии – давления, уплотнения, а также для отвода тепла от днища поршня), и одна канавка под маслосъемное кольцо (рис.2.15).

Первое компрессионное кольцо имеет сечение с закругленной фаской, а второе – с острым «скребущим» концом, дополнительная функция – соскребание смазки со стенок гильзы.

Третье – маслосъемное кольцо — состоит из трех отдельных секций: двух узких боковых колец и помещенного между ними волнообразного расширителя. Общая толщина сборки составляет 3 мм.

Компрессионные кольца изготавливаются из чугуна. Для повышения износостойкости их хромируют. Детали маслосъемных колец изготавливают из стали.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня.

Днище и уплотняющая часть образуют головку поршня. Для мощных дизельных двигателей (например, двигатели ЯМЗ) поршень отливают с чугунной вставкой. Этим достигается меньший износ поршня.

Нижнюю часть поршня называют юбкой. На этом участке в поршне находятся внутренние бобышки с отверстиями – место, куда устанавливается поршневой палец. Форма юбки может быть разнообразной в зависимости от назначения двигателя

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала (большая ось овала перпендикулярна оси поршневого пальца). Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла. При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Для шарнирного соединения поршня с верхней головкой шатуна служит поршневой палец. Через пальцы передаются значительные усилия, поэтому их изготовляют из легированных или углеродистых сталей с последующей цементацией или закалкой ТВЧ (токами высокой частоты).

| Рис. 2.16. Шатунно-поршневая группа: 1 – бобышка, 2 – канавки под кольца, 3 – гильза, 4 – шатун, 5 и 6 – гайка и винт крепления крышки нижней головки шатуна, 7 – крышка нижней головки шатуна, 8 –нижняя головка шатуна, 10 – стопорное кольцо, 11 – поршневой палец, 12 – верхняя головка шатуна, 13 – вкладыш (подшипник скольжения) верхней головки шатуна, 14 – стержень шатуна, 15 и 16 — вкладыш (подшипник скольжения) нижней головки шатуна |

Поршневой палец 11 (рис. 2.16) представляет собой толстостенную трубу с тщательно отшлифованной наружной поверхностью, проходящую через верхнюю головку шатуна и концами опирающуюся на бобышки 1 поршня.

По способу соединения с шатуном и поршнем пальцы делятся на плавающие и закрепленные (обычно в головке шатуна). Наибольшее распространение получили плавающие поршневые пальцы, которые свободно поворачиваются в бобышках и во втулке 13, установленной в верхней головке шатуна. Осевое перемещение поршневого пальца ограничивается стопорными кольцами 10, расположенными в выточках бобышек поршня.

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала и служит для преобразования возвратно-поступательного движения во вращательное.

Шатун (рис. 2.16) состоит из:

· верхней головки 12, в которой имеется гладкое отверстие под подшипник поршневого пальца

· стержня двутаврового сечения

· нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вала. Крышка нижней головки крепится с помощью шатунных болтов.

Шатун изготавливают методом горячей штамповки из высококачественной стали.

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

Он имеет коренные и шатунные шейки, противовесы, фланец для крепления маховика, носок, на котором установлены храповик пусковой рукоятки, распределительная шестерня и шкив привода вентилятора и водяного насоса. Шатунная шейка с щеками образует колено, или кривошип. Расположение колен на валу обеспечивает равномерное чередование рабочих ходов. Коленчатый вал штампуют из стали или отливают из специального легированного чугуна (в основном для двигателей легковых автомобилей небольшой мощности).

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе — их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

| Рис. 2.17. Коленчатый вал |

Маховик (рис. 2.18) представляет собой массивный диск, отливаемый из чугуна. Он повышает равномерность вращения коленчатого вала, что особенно важно при малой частоте вращения, и передает крутящий момент трансмиссии автомобиля. На обод маховика напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя.

| Рис. 2.18. Маховик |

Механизм газораспределения

без чего двигатель не жизнеспособен?

Друзья! Сейчас мы узнаем что творится в сердце нашего автомобиля, рассмотрим основные механизмы и системы двигателя.

Ведь для того, чтобы он мирно урчал под капотом и благополучно доставлял нас из точки А в точку Б, ему нужны пять важных систем, обеспечивающих его жизнедеятельность.

Все они слаженно работают, не мешая друг другу, а нам остается лишь давить педальку газа и наслаждаться властью над железным конем.

Топливная система

Топливная система как раз самая бюджетно-затратная. Она всех больше потребляет, заработанные непосильным трудом наши кровные рублики. Сюда мы вливаем бензин или солярку для обеспечения доставки наших тел с комфортом в нужные нам места. Здесь топливо храниться, подается, смешивается с воздухом и подается в камеру сгорания.

Запас топлива храниться в баке, сами понимаете это нужно чтобы иметь возможность какое-то время передвигаться. Следит за количеством оставшегося бензина датчик топлива.

Для того чтобы бензин или дизельное топливо подавалось дальше, обязателен топливный насос, который обеспечивает постоянное поступление оного в карбюратор, если двигатель карбюраторного типа или в насос высокого давления, если двигатель инжекторный.

Естественно протекает это по трубопроводам и в нескольких местах происходит очистка от случайных частиц грязи в специальных фильтрах.

Воздушный фильтр, он служит для очищения воздуха, который нужен для приготовления рабочей смеси, поступающей в камеру сгорания цилиндров двигателя.

И так что входит в топливную систему:

- бак;

- трубопроводы;

- топливный насос;

- датчик уровня топлива;

- топливные фильтры;

- карбюратор или насос высокого давления;

- форсунки;

- воздушный фильтр.

Система зажигания

Эта система, которая подает искру для воспламенения горючей смеси в цилиндре в конце такта сжатия. Она входит в общую систему электроснабжения и бывает трех видов.

- электронная;

- контактная;

- бесконтактная.

Принцип её таков – подать через свечу зажигания ток высокого напряжения (до 30 тыс.вольт) для воспламенения горючей смеси и распределить его цилиндрам двигателя.

А это осуществляется путем преобразования тока из низкого напряжения в высокое и путем специального распределителя (трамблера) подать каждому цилиндру в нужный момент. В статье о системе зажигания мы рассмотрим её подробно.

Выпускная система

Результат работы выпускной системы мы увидим сзади автомобиля. Идет дымок из трубы, или из двух, и слышен рокот двигателя. У кого тише, у кого громче.

Эта система испытывает самые большие температурные нагрузки, поэтому выпускной коллектор, первый который принимает раскаленные газы, выходящие из цилиндров, отливается из чугуна.

Дальше газы переходят в приемную трубу и вибро гасящую муфту (сильфон). Муфта нужна для гашения вибраций от двигателя на кузов. Сильфон имеется не на всех автомобилях.

Современные автомобили, в основном импортные, оснащены катализатором выпускных газов. Он служит для частичной нейтрализации отработанных газов. Деталь нужная, но думаю не очень спасает экологию от загрязнения.

Для того, чтобы уменьшить шум, а он поверьте очень сильный при работе двигателя без глушителя, на автомобилях устанавливаются резонатор (предварительный глушитель) и основной.

Газы, проходя через множество лабиринтов, теряют свою первоначальную скорость и при выходе из трубы мы иногда даже не слышим как работает двигатель.

Система смазки

Двигатель должен работать долго, надежно и безотказно. И чтобы это обеспечить необходимо обильно смазывать множество трущихся деталей. Для этого имеется целая система смазки.

Она не только смазывает детали и механизмы, но и частично охлаждает их, вымывает продукты отработанного металла и нагара, образовавшегося от высокой температуры некоторых узлов двигателя.

Система смазки в двигателе работает под давление, чтобы обеспечить эффективное поступление смазки в самые микроскопические зазоры трущихся деталей. Для этого есть специальный шестеренчатый масляный насос.

Масло постоянно очищается фильтром тонкой очистки и имеет резервный запас в так называемом картере двигателя. Оттуда оно засасывается через маслоприемник и подается по множественным масляным каналам во все механизмы и узлы двигателя.

Система охлаждения

Главное в двигателе, для его устойчивой и долговечной работы, это отвод излишнего тепла, образовавшегося от сгорания топлива и высокого давления в цилиндрах. Температура в цилиндрах достигает 2000 градусов по Цельсию и выше.

Системы охлаждения могут быть разных видов

- воздушная;

- жидкостная.

Воздушная система представляет собой множество ребер вокруг цилиндров, через которые продувается поток воздуха, естественным путем или принудительно воздушной турбиной. Ребра нужны для того, чтобы иметь максимально большую площадь соприкосновения воздуха с нагретым металлом.

Очень широко применяется в мотоциклетных двигателях.

Отечественный автопром сейчас не производит двигателей для автомобилей с воздушным охлаждением. В советские времена выпускался легендарный Запорожец, который оказался за границей и у меня нет информации о его выпуске.

Надо признать, убожество это было знатное, но люди ездили, автомобиль совершенствовался и по своему развивался.

За границей выпускались и выпускаются даже дизельные двигатели с воздушным охлаждение на большегрузные автомобили. Ваш покорный слуга в далекие восьмидесятые строил БАМ, работая на немецком самосвале МАГИРУС, у которого был десятицилиндровый V-образный двигатель с воздушным охлаждением. 15 тонн грузоподъемность, рабочая температура цилиндров двигателя 120 градусов.

Очень надежный, комфортный для грузовика такого типа в то время. Неприхотливый, переносящий сорокаградусную жару и пятидесятиградусные морозы, автомобиль.

Но в наше время все-таки наибольшее распространение получили жидкостные системы охлаждения.

Работает оно по принципу постоянного протекания охлаждающей жидкости вокруг нагревающихся узлов и деталей посредством специальных водяных каналов (водяная рубашка).

Для этого в системе присутствует перекачивающий насос, обеспечивающий постоянный обмен жидкости.

Перегретая жидкость для охлаждения поступает в радиатор. Он представляет из себя множество тонких медных или алюминиевых трубок, расположен на самом обдуваемом месте автомобиля, то есть как правило впереди.

Если автомобиль имеет заднее расположение двигателя, то воздух поступает на радиатор из воздухозаборников.

С радиатором всегда рядом вентилятор. Он нужен для того, чтобы усилить поток воздуха в несколько раз, если проточного воздуха недостаточно для охлаждения охлаждающей жидкости. Подробно эту систему рассмотрим в другой статье.

А сейчас, до свидания!

Двигатель внутреннего сгорания: устройство и принцип работы

Автор автомеханик А.Зарядин На чтение 14 мин. Просмотров 727 Опубликовано

Первым двигателем внутреннего сгорания (ДВС) считается изобретение французского механика Ленуара в 1860 году. Поршневой агрегат работал за счёт сжигания в цилиндре светильного газа. Более удачную конструкцию предложил немец Отто в 1866 году. Его двигатель работал по 4-тактному циклу, сжимая в цилиндрах смесь газа и воздуха перед воспламенением запальной свечи. Следующим этапом развития стал переход на жидкое нефтяное топливо и внесение технических новшеств в конструкцию ДВС.

Что такое ДВС

Двигатель преобразует топливную, электрическую и другие виды энергии в механическую для передачи её исполнительным органам машины или установки: трансмиссии, насосу, ротору и т.д. Автомобильные двигатели различаются по виду первичной энергии и процессу её преобразования:

- поршневой двигатель внутреннего сгорания;

- газовая турбина;

- паровой двигатель;

- роторно-поршневой мотор;

- двигатель внешнего сгорания;

- электромотор;

- маховичный двигатель и др.

Наиболее распространён поршневой двигатель внутреннего сгорания. Источником энергии ДВС служит жидкое нефтяное топливо или горючий газ. Популярность этого типа мотора обусловлена возможностью компактного хранения топлива и его малого расхода при большом пробеге автомобиля.

Рассмотрим подробнее, что такое двигатель внутреннего сгорания, его устройство, принцип работы, плюсы и минусы.

Устройство двигателя внутреннего сгорания

В устройство двигателя внутреннего сгорания входят различные механизмы и системы. Так, поршневой 4-тактный агрегат состоит из кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов:

- КШМ включает в себя подвижные и неподвижные детали. Основу составляет блок цилиндров, установленный на картере. Сверху блок закрыт головкой, в которой находятся впускные и выпускные клапаны, свечи зажигания, форсунки. Внутри цилиндров перемещаются поршни, соединённые через поршневой палец с верхней головкой шатуна. Нижняя часть шатуна охватывает шейку коленвала. На конце вала закреплён маховик;

- в состав ГРМ входит распределительный вал, клапаны и привод ГРМ. Подробнее о механизме поговорим ниже.

В 2-тактном поршневом ДВС клапана отсутствуют. Вместо них в конструкции предусмотрены продувочные окна.

Достойной заменой поршневому агрегату можно рассмотреть только роторно-поршневой мотор или двигатель Ванкеля. Он работает по 4-тактому циклу, а поршень имеет форму треугольника Рёло. Газораспределение в роторном агрегате происходит через впускные и выпускные окна, поэтому необходимость в сложном клапанном механизме отпадает. Двигатели Ванкеля встречаются в машинах Mazda и советских ВАЗах.

Системы двигателя

Надёжная и долговременная работа двигателя внутреннего сгорания невозможна без питания, смазки, охлаждения. Кроме того, нужно обеспечить первый запуск коленвала и каждый раз воспламенять рабочую смесь в цилиндрах. Для этих целей разработаны следующие системы двигателя:

- смазки;

- охлаждения;

- питания;

- запуска;

- зажигания;

- впрыска;

- управления.

Если раньше системы были механические, сейчас в них появляется больше электроники. Электронное управление делает работу мотора высокоэффективной, экономичной и надёжной. Системы становятся компактными, но требуют качественного и регулярного обслуживания.

ГРМ — газораспределительный механизм

Устройство двигателя внутреннего сгорания включает в себя ГРМ. Его функция — вовремя подать в определённые цилиндры рабочую смесь, а также выпустить из этих цилиндров продукты горения. Работу механизма определяют последовательность работы цилиндров и фазы газораспределения.

Для функционирования ГРМ необходимы минимум 1 впускной и 1 выпускной клапан на каждый цилиндр. Диаметр тарелки впускного клапана обычно больше, чем у выпускного, что позволяет улучшить наполняемость цилиндра и увеличить рабочие показатели ДВС. Открытие и закрытие клапанов регулирует кулачковый распределительный вал. Сам вал приводится цепью или ремнём от коленвала.

Конструктивно привод клапанов делится на 4 вида:

- OHV — распредвал расположен в блоке цилиндров, а управление клапанами происходит через дополнительные толкатели и штанги;

- ОНС — распредвал размещён в головке блока, привод клапанов осуществляется за счёт рычажных толкателей;

- DОНС — схема расположения с двумя распредвалами в головке блока. В этом случае один вал используется для впускных, а другой для выпускных клапанов.

Фазы газораспределения — это моменты открытия и закрытия клапанов, выраженные в углах поворота коленвала. Правильно подобранные фазы обеспечивают лучшее наполнение и очистку цилиндров. Если в устройство двигателя включить механизм управления фазами VVT, это позволит получить максимальную мощность при высокой частоте вращения коленвала и экономить ресурсы на малых оборотах.

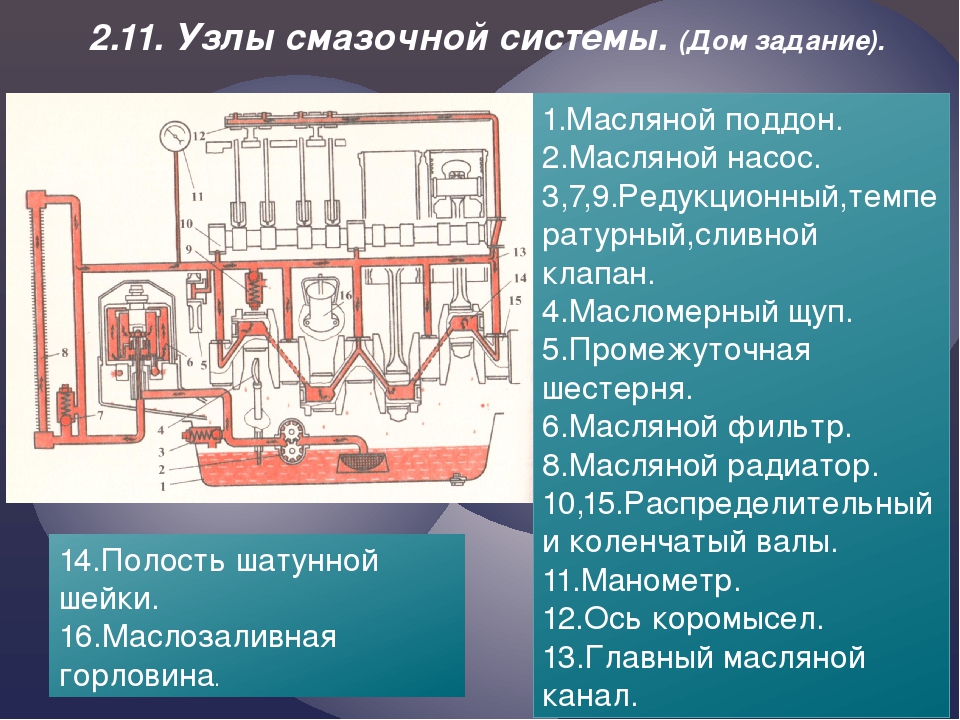

Система смазки

Смазка двигателя автомобиля защищает детали от трения, коррозии, охлаждает конструкцию и смывает грязь. В ДВС часто используются комбинированные системы, в которых моторное масло подаётся под давлением и разбрызгиванием.

В типичной смазочной системе масло заливают через маслозаливную горловину в поддон картера до определённого уровня. При работе двигателя маслонасос высасывает из поддона смазку через маслозаборник. Затем масло фильтруется от примесей и переходит в главную магистраль.

Магистраль представляет собой ответвления каналов, по которым масло поступает к коренным подшипникам коленвала, опорам распредвала, поршневой группе и другим деталям. Из зазоров подшипников смазка вытекает и разбрызгивается движущимися элементами в виде капель и масляного тумана. Под действием силы тяжести масло стекает в поддон, смазывая при этом привод ГРМ.

В высокофорсированных ДВС спорткаров, в тракторах и спецавтомобилях применяется система смазки с сухим картером. Масло постоянно выкачивается дополнительным маслонасосом в масляный бак, из которого подаётся под давлением в систему смазки двигателя. Такое решение помогает предотвратить перемещение масла при резких манёврах, когда маслозаборник окажется выше уровня масла.

Система смазки выполняет функцию вентиляции картера от газов, которые прорываются из цилиндра через поршневые кольца. Соединяясь с парами воды, газы образуют агрессивные кислоты и могут вызвать коррозию. Самым простым способом вентиляции картерных газов является выведение их в атмосферу. Однако, высокие нормы экологии привели к появлению закрытых принудительных систем вентиляции, в которых газы направляются в камеры сгорания через впускной тракт.

Система охлаждения

Температура в камере сгорания в момент воспламенения доходит до 2500℃. Перегрев цилиндров, поршней, головки блока и других деталей приводит к потере мощности, тепловому расширению, выгоранию масла, обгоранию клапанов и заклиниванию двигателя. Для охлаждения конструкции разработана система, которая принудительно отводит тепло потоком воздуха или жидкости.

Воздушная система охлаждения ДВС применяется на мопедах, мотоциклах и газонокосилках. Жидкостная система более сложная и шумная, но обеспечивает равномерный и эффективный отвод тепла. В качестве теплоносителя используются антифризы — жидкости с низкой температурой замерзания.

Для отвода тепла от блока цилиндров и головки предусмотрена рубашка охлаждения — канал для прохождения жидкости. Рубашка соединяется патрубками с радиатором, который забирает тепло от жидкости и выбрасывает его в воздух. За радиатором располагают вентилятор, который увеличивает скорость прохождения воздуха. Вентилятор приводится от ременной передачи коленвала или электропривода. Часто вентилятор оснащают вязкостной или гидравлической муфтой.

Во время работы двигателя охлаждающая жидкость циркулирует от насоса, который приводится от коленвала или электродвигателя. Чтобы система обеспечивала оптимальный температурный режим, в контур охлаждения встраивают термостат с управляемым теплочувствительным элементом. Термостат может быть соединён с электронным блоком управления.

Система подачи топлива

Система подачи топлива в двигателях внутреннего сгорания может быть карбюраторной или инжекторной. Наиболее распространённой является инжекторная система питания с распределённым впрыском. Она состоит из следующих подсистем:

- подачи и очистки топлива;

- подачи и очистки воздуха;

- улавливания и сжигания паров бензина;

- выпуска и дожигания отработанных газов;

- электронной части с набором датчиков.

Во время включения ДВС запускается электробензонасос, который закачивает топливо из бака. Бензин проходит через топливный фильтр к рампе с форсунками. На корпусе форсунки находятся электрические контакты, которые регулируют количество топлива, впрыскиваемого в цилиндр.

За количеств воздуха, поступающего в цилиндры ДВС, отвечает дроссельная заслонка. Она работает от механического троска или электропривода. Регулировку оборотов на холостом ходу осуществляет шаговый электродвигатель или непосредственно компьютер. Для корректной работы системы впрыска электронный блок получает информацию с датчиков массового расхода воздуха, температуры охлаждающей жидкости, положения и частоты вращения коленвала и др.

Помимо распределённого впрыска существуют системы непосредственного впрыска. Однако, они более сложные и дорогие. Специалистам компании Mitsubishi удалось разработать сбалансированную систему, которая улучшила топливную экономичность и повысила мощность мотора. Это объясняется возможностью двигателя работать на обеднённых смесях и повышением степени сжатия до с 10 до 12,5.

Впервые система непосредственного впрыска появилась в моторах 1,8 GDI на Mitsubishi Galant в 1996 году. Сейчас подобные двигатели внутреннего сгорания встречаются в машинах Peugeot-Citroen, Renault, Toyota.

Системы питания дизельных ДВС отличаются от бензиновых. Существуют две схемы подачи дизельного топлива: с разделённой камерой сгорания и непосредственный впрыск. Первый вариант работает мягче и тише, но распространение получил второй вариант с лучшей топливной экономичностью в 20 %.

Дизельное топливо поступает из бака в нагнетательный трубопровод, затем через подкачивающий насос в топливный фильтр. После очистки дизель попадает в топливный насос высокого давления ТНВД, который распределяет топливо по форсункам.

Альтернативой системе с ТНВД является система питания Common Rail от Bosch. Особенность системы — установка аккумуляторного узла со штуцерами для подсоединения форсунок. Топливо в узле находится постоянно под высоким давлением, что позволяет подавать в цилиндр небольшие и точно отмеренные порции.

Выхлопная система

Выхлопная система влияет на мощность ДВС, расход топлива и количество выбросов в атмосферу. Для уменьшения содержания вредных веществ в отработанных газах применяется каталитический нейтрализатор. Он состоит из восстановительного и двух окислительных катализаторов, которые превращают углеводороды в водяной пар, а окиси углерода — в углекислый газ. Нейтрализатор устанавливают максимально близко к выпускному коллектору.

Нейтрализатор работает эффективнее, если двигатель внутреннего сгорания работает на смеси из воздуха и топлива в соотношении 14,7:1. Количество воздуха в отработанных газах отслеживает датчик лямбда-зонд. Уровень вредных окисей азота снижают с помощью системы рециркуляции путём забора части газов из выпускной системы для подачи его во впуск.

Классификация двигателей

Конструкция ДВС бывает различной. Каждый разработчик мотора пытается внести свои улучшения, повысить мощность и экономичность, снизить выбросы вредных веществ и стоимость агрегата. Давайте посмотрим, по каким критериям классифицируют двигатели внутреннего сгорания.

По рабочему циклу

Рабочий цикл ДВС — это последовательность процессов внутри каждого цилиндра, в результате которой энергия топлива превращается в механическую энергию. Цикл может быть двухтактным или четырехтактным:

- четырёхтактный мотор работает по «циклу Отто» или Аткинсона и включает в себя такты: впуск, сжатие, рабочий ход и выпуск;

- в двухтактном ДВС впуск и сжатие происходят одновременно за один такт, а рабочий ход переходит в выпуск на втором такте.

Если сравнивать двигатели внутреннего сгорания одной мощности по рабочему циклу, 2-тактный окажется проще и компактнее. А вот по топливной экономичности и экологическим показателям в выигрыше окажется 4-тактный мотор.

По типу конструкции

По конструкции ДВС делятся на:

- поршневые, в которых расширяющиеся при сгорании газы приводят в движение поршень, который в свою очередь толкает коленвал;

- роторные.Растущее давление газов воздействует на ротор, соединённый с корпусом через зубчатую передачу. Роторный мотор не имеет ГРМ. Его функции выполняют впускные и выпускные окна в боковых стенках корпуса;

- газовые турбины. В этих двигателях внутреннего сгорания газы с высокой скоростью попадают на лопатки силовой турбины, которая соединяется через редуктор с трансмиссией. Для нагнетания воздуха в мотор установлен турбинный компрессор.

Моторы могут быть без наддува, с турбокомпрессором или нагнетателем. Конструкция подбирается под назначение двигателя: будь то стационарная установка или транспорт.

По количеству цилиндров

Одно цилиндровые двигатели работают неравномерно, что не критично для лодочных моторов, мопедов и мотоциклов. Двигатель автомобиля устроен сложнее, поскольку нужна высокая мощность, а значит и большой объём цилиндра. Так, в транспорте малого класса применяются 4-цилиндровые моторы. В грузовые автомобили ставят 6- и 8-цилиндровые ДВС.

В моделях премиум класса встречаются 12-цилиндровые агрегаты. Например, в Audi A8 установлен мотор W12 с 4 клапанами на каждый цилиндр и мощностью 420 л.с.

По принципу создания рабочей смеси

Принцип работы двигателя внутреннего сгорания различается способами смесеобразования:

- внешнее: в карбюраторных моторах и в агрегатах с впрыском топлива во впускной коллектор;

- внутреннее: в дизельных двигателях и бензиновых с непосредственным впрыском в камеру сгорания.

По расположению цилиндров

Поршневые двигатели автомобиля различаются компоновочной схемой блока цилиндров и могут представлять собой конструкцию:

- рядную;

- V-образную;

- оппозитную с углом развала между поршнями 180°;

- VR-образную;

- W -образную.

В зависимости от компоновки моторы устанавливаются в подкапотное пространство вертикально, горизонтально или под углом к вертикальной плоскости для уменьшения высоты конструкции.

По типу топлива

Работа двигателя внутреннего сгорания происходит за счёт сжигания смеси воздуха с бензином, газа или дизеля. В качестве газового топлива ДВС применяются углеводород, сжиженный газ, смесь пропана и бутана, метан, водород.

По принципу работы ГРМ

Выше мы рассматривали, что ГРМ может быть устроен по схеме OHV, ОНС или DОНС. Выбор компоновки влияет на принцип работы двигателя. Также приводы клапанов различаются способами регулировки тепловых зазоров, которые увеличиваются в результате нагрева конструкции. Настройку зазоров проводят вручную, меняя специальные винты в коромыслах, или устанавливают гидрокомпенсаторы для автоматической регулировки.

Принцип работы двигателя

Изучив устройство, перейдём к рассмотрению принципа работы ДВС. Как работает двигатель внутреннего сгорания разберём на примере одноцилиндрового бензинового мотора.

Принцип работы четырехтактного двигателя

Внутри цилиндра возвратно-поступательно перемещается поршень, соединённый с коленчатым валом через шатун. Положение, в котором остаётся поршень после перемещения вверх, называется верхней мёртвой точкой ВМТ. А положение после перемещения вниз — нижней мёртвой точкой НМТ. Ход поршня между двумя крайними точками называется тактом. Рабочий цикл включает 4 последовательных такта: впуск, сжатие, рабочий ход и выпуск.

Посмотрим поэтапно, как работает 4-тактный двигатель внутреннего сгорания:

- В начале такта впуска открывается впускной клапан, а поршень перемещается от ВМТ. В это время в цилиндр всасывается горючая смесь.

- После прохода НМТ поршень поднимается вверх, сжимая рабочую смесь и остаточные газы. Все клапана закрыты. Растёт давление и температура сжатых газов. В это время свеча зажигания даёт искру для воспламенения смеси.

- Рабочая смесь горит, толкая поршень от ВМТ вниз. Клапана ещё закрыты.

- На такте выпуска открывается выпускной клапан, и поршень поднимается вверх, выталкивая отработавшие газы из цилиндра.

В многоцилиндровом блоке одинаковые такты в цилиндрах проходят в разном порядке. Например, если в устройство двигателя входит 4-цилиндровый блок, то очередность работы может выглядеть, как 1-3-2-4. Это означает, что такт впуска пройдёт сначала в 1, потом в 3, затем во 2, а после в 4 цилиндре.

Принцип работы двухтактного двигателя

Кривошипно-шатунный и газораспределительный механизмы двигателя с двумя рабочими тактами отличаются от 4-тактного. Здесь вместо клапанов в определённых местах цилиндра предусмотрены отверстия — продувочные окна. Свечи зажигания установлены в головке цилиндра.

Во время первого такта поршень двигается от НМТ к ВМТ. Через впускное окно под давлением насоса поступает рабочая смесь, заполняя цилиндр. Выпускное окно открыто и выпускает остатки отработавших газов. Перемещаясь, поршень перекрывает окна. Горючая смесь сжимается. Вблизи ВМТ подаётся искра зажигания, после чего начинается второй такт.

Поршень перемещается вниз под действием давления газов. Открываются окна. Сначала выпускное, через которое выходят отработанные газы, а затем впускное, через которое снова подаётся смесь.

Схема двухтактного двигателя имеет большой КПД: поршень за весь рабочий цикл совершает 2 хода, а коленчатый вал делает один полный оборот. Однако, часть топливно-воздушной смеси теряется вместе с отработанными газами, что даёт низкую топливную экономичность. Кроме того, поршневые кольца, постоянно пересекая кромки продувочных окон, быстро изнашиваются.

Преимущества и недостатки ДВС

ДВС — основной силовой агрегат, который устанавливают в автомобили. Несмотря на популярность, устройство двигателя внутреннего сгорания далеко от идеала.

Плюсы ДВС | Минусы ДВС |

| Автономная работа | Зависимость мощности и крутящего момента от частоты вращения коленвала |

| Топливная экономичность | Токсичные выбросы |

| Высокая мощность | Трудный запуск при минусовых температурах |

| Доступная цена | Вибрация и шум |

| Сложная конструкция с большим количеством расходников | |

| Необходимость использования коробки передач | |

| Малый ресурс | |

| Затраты на обслуживание |

Заключение

Устройство двигателя внутреннего сгорания постоянно усложняется, в попытках угодить запросам потребителей. Растёт количество модификаций, применяются новые электронные системы и перспективные виды топлива. Но эпоха доминирования ДВС постепенно заканчивается, на смену приходят более экологические чистые, эффективные и бесшумные конструкции. Например, гибридная машина, в которой ДВС работает в паре с электродвигателем.

Механизм Antikythera — Простая английская Википедия, бесплатная энциклопедия

Механизм Antikythera (основная часть). Передняя панель репродукции 2007 года.Механизм Antikythera — это механический калькулятор. Это был древнегреческий аналоговый компьютер и оррери. Он был обнаружен в 1902 году при кораблекрушении у берегов Антикиферы, Греция. [1]

Несколько шестерен работали вместе, как в механических часах. Устройство могло предсказывать астрономические положения, затмения, движения Солнца, Луны и, возможно, некоторых планет.Это дает возможность использовать устройство как календарь. [2] [3] Было три больших циферблата и три маленьких. В качестве календаря основными функциями были:

Устройство было найдено на месте кораблекрушения, недалеко от острова Антикифера, между Пелопоннесом и Критом. На месте крушения также были найдены разные монеты. Есть монеты из Пергама, датируемые между 86 г. до н.э. и 67 г. до н.э., и монеты из Эфеса, датируемые периодом между 70 г. Это означает, что корабль затонул между 70 и 60 годами до нашей эры.Это устройство является самым сложным из известных в древности. Только в 14 веке у людей снова появились знания для создания подобных устройств.

Устройство сейчас выставлено в Бронзовой коллекции Национального археологического музея Афин.

Когда механизм был найден, он состоял из корродированных металлических пластин. Прежде чем можно было использовать рентгеновские лучи, чтобы показать, что находится «внутри», было очень трудно судить, что делает этот механизм. [4] Многие детали, составляющие механизм, были потеряны либо в течение примерно 2000 лет, когда он лежал на морском дне, либо вскоре после открытия.Многие шестерни не «сохранились» целиком. Ни одна шкала не является полной, и только один индикатор сохранился в виде фрагмента. Проект Antikythera Research произвел реконструкцию; он добавил семь шестерен, которые, вероятно, были частью устройства. Есть 35 передач и семь дисплеев. Есть много намеков на то, что это устройство также использовалось для расчета и отображения движения звезд, хотя ни одна из необходимых шестеренок или индикаторов не была найдена.

Шестерни механизмакурсив надпись означает, что шестерня могла быть там, но не найдена

Всего было 82 детали.С найденными частями невозможно получить полностью работоспособный механизм со всеми дисплеями и циферблатами. Также невозможно узнать, сколько деталей было потеряно. Всего было найдено 30 передач. Одна шестерня, вероятно, является частью планетарного индикатора, который был утерян. Чтобы реконструированные дисплеи заработали, потребовалось бы еще восемь передач, но они утеряны. Есть две коронные шестерни, все остальные найденные шестерни — обычные шестерни (которые требуют специального выравнивания осей). Шестерня была примитивной, а трансмиссия — неоднородной.Механизм хотя бы один раз ремонтировали, что говорит о том, что им часто пользовались.

- ↑ Палаццо, Кьяра (17 мая 2017 г.). «Что такое антикиферский механизм? Как был открыт этот древний« компьютер »?». Телеграф. [1]

- ↑ Исследовательский проект антикиферского механизма », Исследовательский проект антикиферского механизма. Проверено 1 июля 2007 г. Солнечная система».

- ↑ Прайс, Дерек Дж. Де Солла 1975. Механизмы греков: механизм Antikythera: компьютер с календарем ок. 80 г. до н.э. . Нью-Йорк: публикации истории науки. ISBN 0-87169-647-9.

- ↑ Marchant, Jo 2008. Расшифровка небес: разгадка загадки первого в мире компьютера . Лондон: Хайнеманн. ISBN 0-434-01835-X

определение механизмов по The Free Dictionary

За джеддаком и его гостем сгруппировались дюжина придворных офицеров с несколькими личными слугами, нетерпеливые слушатели разговора — так нетерпеливые со стороны одного из слуг, что он дважды упрекал дворянина за его напористость. впереди его любители увидеть замысловатый механизм замечательного «компаса для управления пунктом назначения», как эта штука называлась.Как в механизме часов, так и в механизме военной машины один раз поданный импульс приводит к окончательному результату; и столь же равнодушно неподвижны до момента, когда им передается движение, находятся части механизма, которых импульс еще не достиг. Сначала я почти не замечал ямку и цилиндр, хотя было удобно сначала описать их, затем из-за необычайного сверкающего механизма, который я видел занятым при раскопках, и из-за странных существ, которые медленно и мучительно ползли по заваленной плесени рядом с ним.В магазине, боком к окну, с бледным лицом, серьезно склонившимся над каким-то изящным механизмом, на который был отброшен концентрированный блеск абажурной лампы, появился молодой человек. На мгновение ему показалось, что он увидел это неестественное состязание между людьми. мертвый разум и механизм дыхания только как зритель — такие фантазии снятся; затем он восстановил свою идентичность, как будто прыгнув в свое тело, и напряженный автомат обладал управляющей волей, такой же бдительной и яростной, как и у его отвратительного антагониста.На этот стол он поместил механизм. Затем он придвинул стул и сел. Пока он продолжал, я чувствовал, как будто моя душа борется с явным врагом; один за другим касались различных клавиш, которые формировали механизм моего существа; Звучал аккорд за аккордом, и вскоре мой разум наполнился одной мыслью, одной концепцией, одной целью. Часто я размышлял над странными инструкциями, которые он оставил мне, управляющими строительством его могучей гробницы, и особенно теми частями, которые направляли его быть положенным в ОТКРЫТУЮ шкатулку и чтобы громоздкий механизм, управляющий засовами огромной двери хранилища, был доступен ТОЛЬКО ИЗНУТРИ.Многочисленные изобретатели механизмов, применимых к управлению воздушными шарами, пришли предложить свои системы, но он не согласился ни с одним; и когда его спросили, открыл ли он что-то свое для этой цели, он постоянно отказывался давать какие-либо объяснения и просто более активно чем когда-либо занимался подготовкой к путешествию. Он состоит из мяса, вина и блеска. из солнечной сучки и мировой пыли, хрупкий механизм, заставленный работать в течение определенного промежутка времени, чтобы с ним возились доктора богословия и доктора физики, а в конце концов бросить в кучу металлолома.Его подняли с помощью огромного железного крана; хитроумный механизм позволял легко перемещать его ко всем точкам неба и следить за звездами от одного горизонта до другого во время их путешествия по небу. на Покровском нужно было сохранить механизм земледелия, чтобы приносить доход.Как работает клапан двигателя внутреннего сгорания

Клапанный механизм означает просто последовательность операций открытия и закрытия клапана.

Все специалисты в области машиностроения или автомобилестроения должны знать клапанный механизм. Поэтому я хотел бы поделиться некоторой информацией, надеюсь, вам понравится.

В четырехтактном двигателе внутреннего сгорания «тарельчатый клапан» выполнял открытие цилиндра на впускной или выпускной коллектор в нужный момент.

Обычно поверхность клапана шлифуется под углом 45 градусов, но в некоторых случаях она также шлифуется под углом 30 градусов.

Необязательно иметь одинаковый угол наклона впускного и выпускного клапана одного и того же двигателя.Таким образом, чтобы сделать это в правильном порядке, клапан может быть переточен после некоторого использования.

Предусмотрен некоторый запас, чтобы избежать острых краев. В канавке удерживается пружина клапана, которая помогает удерживать клапан прижатым к седлу в закрытом состоянии и, таким образом, плотно закрывает камеру сгорания.

В закрытом положении поверхность клапана соответствует точно подобранному шлифованному седлу в блоке цилиндров. Обычно для седла выпускного клапана используются сменные кольцевые вкладыши.

Вы также можете посмотреть и подписаться на наш канал YouTube с обучающими видео по инженерным наукам, нажав здесь https: // goo.gl / 4jeDFu

Материал впускного и выпускного клапана

Впускные клапаны изготовлены из простого никеля, никель-хрома или хром-молибдена.

Выпускные клапаны изготавливаются из хромоникелевой, кремнисто-хромистой стали и быстрорежущей стали.

А также из нержавеющей стали, хромоникелевой, вольфрамовой, кобальто-хромистой стали.

Клапанный механизм бокового клапана

Тарельчатый клапан имеет следующие основные части:

01) Вал кулачковый

02) Кулачок

03) Опорный ролик

04) Толкатель

05) Регулировочный винт

06) Шайба

07) Пружина клапана

08) Шток клапана

09) Направляющая штока клапана

10) Лицевая сторона клапана

Клапанный механизм двигателя внутреннего сгорания

В клапанном механизме этого типа

Кулачок приводит в движение клапан через толкатель.Следовательно, сменный шток клапана перемещается вверх и вниз в направляющей штока клапана.

Это движение достигается за счет вращения распределительного вала и кулачка, которые обычно работают на половине скорости двигателя.

Пружина клапана удерживает клапан прижатым к его седлу и обеспечивает герметичную работу, а также очень быстро возвращает клапан в исходное положение во время его закрытия.