Неисправности электрооборудования и способы их устранения

Страница 1 из 30

Неисправности электрооборудования и способы их устранения. Москва, «Колос», 1974.

В книге приведены основные характерные неисправности электрооборудования в сельском хозяйстве, причины их возникновения, способы обнаружения и меры по устранению. Описано также устройство и принцип действия электрооборудования и меры по технике безопасности при испытаниях и ремонте электрооборудования.

Рассчитана на сельских электриков.

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ

Устройство асинхронного электродвигателя с короткозамкнутым ротором

Асинхронный двигатель состоит из следующих основных частей: станины, активной стали статора, обмотки статора, активной стали ротора, короткозамкнутой обмотки ротора, вала ротора, подшипниковых щитов, подшипников, вентилятора, фланцев и деталей крепежа. На рисунке 1 показан асинхронный двигатель с коротко замкнутым ротором.

Станину изготовляют литой из чугуна или алюминия. В ней сделаны вентиляционные окна для охлаждения двигателя, а в двигателях с наружным вентилятором станина снабжается ребрами, увеличивающими поверхность ее охлаждения.

Активную сталь статора набирают из штампованных листов специальной электротехнической стали толщиной 0,5 мм (рис. 2). После штамповки листы собирают в пакет, плотно сжимают при помощи специальных приспособлений, запрессовывают в станину и закрепляют там при помощи пружинных колец. В крупных машинах листы активной стали изолируют один от другого лаком, а в малых машинах изоляцией между листами служит пленка окисла. Активная сталь статора является частью магнитной цепи машины. В пазы активной стали укладывают обмотку статора.

Обмотку статора выполняют из круглого или прямоугольного изолированного провода (медного или алюминиевого). Обмотка статора является наиболее сложной и ответственной частью асинхронного двигателя, именно она чаще всего выходит из строя.

Рис. 1. Разрез асинхронного двигателя с короткозамкнутым ротором серии А02:

1 — корпус; 2 — статор; 3 — ротор: 4 — крышка; 5 — внутренняя крышка; 6 — роликовый подшипник; 7 — крышка подшипника; 8 — вал; 9 — прокладка; 10 — вентиляционные лопатки ротора; 11 — паз обмотки статора; 12— обмотка статора; 13 — вентилятор; 14 — кожух.

Рис. 3. Развертка активной стали статора:

1 — зубчатая рейка; 2 — вид активной стали на развернутых схемах обмотки.

Простейшим элементом обмотки является виток — часть обмотки, состоящая из двух последовательно соединенных проводников, уложенных в двух пазах активной стали статора, находящихся на расстоянии, равном шагу обмотки по пазам. Несколько последовательно соединенных витков, расположенных в двух пазах на расстоянии шага обмотки один от другого, образуют катушку. Несколько соединенных последовательно катушек, находящихся в соседних пазах, образуют катушечную группу. Из катушечных групп образуются фазы обмотки.

Рис. 2. Активная сталь статора.

Существует очень много различных обмоток. Мы рассмотрим лишь некоторые из них. Обмотки будем изображать развернутыми на плоскость. Для этого мысленно разрежем полый цилиндр активной стали статора по образующей и развернем его на плоскость, развертка будет представлять зубчатую рейку, состоящую из зубцов и пазов (рис. 3). На рисунке 4 показаны: виток 1, катушка 2, состоящая из двух витков, и катушечная группа 3, состоящая из трех одновитковых катушек. В дальнейшем будем изображать на схемах только одновитковые катушки. Все обмотки машин переменного тока можно разделить на два больших класса: двухслойные и однослойные. В двухслойных обмотках пазовая часть одной катушки занимает нижнюю половину одного паза и верхнюю половину другого паза (всего один паз). В однослойных обмотках пазовая часть одной катушки занимает два паза. Во всех фазах обмотки должно быть одинаковое число витков, а следовательно, одинаковое число катушек и катушечных групп.

Число полюсов машины связано с синхронной частотой вращения машины (частота вращения магнитного поля) следующей зависимостью:

где 2р — число полюсов машины; f — частота сети, Гц; п1— синхронная частота вращения машины.

Рис. 4. Элементы обмоток:

1 — виток; 2 — двухвитковая катушка; 3 — катушечная группа, состоящая из трех одновитковых катушек.

Число полюсов машины может быть только четным. В СССР частота сети равна 50 Гц, и, следовательно, формулу можно переписать так:

(2)

Зная частоту вращения ротора (указывается в паспорте) и округлив ее до ближайшей большей синхронной частоты, можно определить по формуле 2 число полюсов машины. Далее приведены синхронные частоты вращения машин, подсчитанные по формуле 2.

2 р | 2 | 4 | 6 | 8 | 10 | 12 |

об/мин | 3000 | 1500 | 1000 | 750 | 600 | 500 |

Полюсное деление машины представляет собой расстояние между центрами двух соседних полюсов машины:

где — полюсное деление машины, выраженное числом пазов;

Z— число пазов машины.

Число пазов на полюс и фазу определяют по формуле

где т — число фаз машины.

Число пазов на полюс и фазу численно равно числу катушек в катушечной группе, исключением являются однослойные обмотки «вразвалку», у которых число катушек в катушечной группе является частью q. Шаг обмотки по пазам указывает на то, что если левая сторона каждой катушки находится в первом пазу, то правая сторона этой катушки находится в пазу, номер которого равен единице плюс шаг обмотки. Для двухслойных обмоток шаг обмотки по пазам определяют по формуле

В данной формуле меньшие цифры берут для обмоток с меньшим числом полюсов.

Шаг обмотки по пазам для однослойных обмоток равен полюсному делению, то есть

(6)

Однако следует отметить, что шаг для большинства однослойных обмоток выбирают таким, чтобы внутри малой катушки оставалось 2q пустых пазов. Одна пара полюсов машин соответствует 360 электрическим градусам, и, следовательно, электрический градус меньше геометрического в р раз.

(7)

где р — число пар полюсов машины.

Шаг между началами катушечных групп, принадлежащих к одной фазе, измеренный числом пазов, определяют по следующим формулам:

для двухслойных обмоток и однослойных «вразвалку»

(8)

для однослойных обмоток

(9)

Число катушечных групп в фазе двухслойной обмотки и однослойной «вразвалку»

(10)

Число катушечных групп в фазе однослойной обмотки

(11)

Рассмотрим несколько обмоток на конкретных примерах.

Двухслойная петлевая обмотка с целым числом пазов на полюс и фазу. Пусть Z = 36; т = 3; п1=1500 об/мин; f= 50 Гц. Проведем необходимые расчеты.

Число полюсов машины

Число пазов на полюс и фазу

В каждой катушечной группе будет три катушки.

Шаг обмотки по пазам

Шаг между началами соседних фаз

Шаг между началами катушечных групп, принадлежащих к одной фазе,

Число катушечных групп в фазе Кф = 2р = 4.

Полученная обмотка изображена на рисунке 5. Первая фаза показана жирными линиями, вторая — менее жирными линиями, а третья — тонкими. Начало и конец первой фазы обозначены Сi—С4, второй С2—С5, третьей Сз—С6. Сплошными линиями показана верхняя (видимая) часть обмотки всех фаз, а пунктирными линиями — нижняя (невидимая) часть обмотки всех фаз. На рисунке сверху поставлены порядковые номера катушечных групп обмотки, а снизу размечена принадлежность катушечных групп к соответствующим фазам. На схеме стрелками показано направление тока в третьей фазе. Ток, протекая по фазе, образует четыре полюса, что отчетливо видно с помощью стрелок. Центр каждого паза на рисунке обозначен числами от 1 до 36. Можно заметить, что в некоторых пазах лежат катушки разных фаз. Это бывает в том случае, когда y<Tz.

Рис. 5. Развернутая схема двухслойной обмотки .

Чтобы предотвратить пробой изоляции между фазами, в пазы между катушками укладывают усиленную изоляцию.

Из рисунка видно, что катушечные группы, принадлежащие к одной фазе, соединяются последовательно по принципу конец с концом и начало с началом. От обмотки выводится шесть концов, которые могут быть соединены в звезду (рис. 6, а) или треугольник (рис. 6, б).

Из рисунка видно, что катушечные группы, принадлежащие к одной фазе, соединяются последовательно по принципу конец с концом и начало с началом. От обмотки выводится шесть концов, которые могут быть соединены в звезду (рис. 6, а) или треугольник (рис. 6, б).

Рис. 6. Соединение выводных концов обмотки статора: а — звездой; б — треугольником.

Упрощенная схема обмотки дает достаточное представление об обмотке и может быть быстро составлена. При составлении упрощенной схемы катушечная группа изображается в виде одновитковой катушки (рис. 7). На рисунке 8 показана упрощенная схема двухслойной обмотки.

Обмотки, показанные на рисунках 5 и 8, можно соединить в две и четыре параллельные ветви. Для составления схемы фазы, имеющей параллельные ветви, мысленно соединяют катушечные группы последовательно и ставят направление тока в них.

Далее катушечные группы соединяют так, чтобы ток одновременно подавался во столько групп, сколько нужно создать параллельных ветвей, направление тока в группах при этом должно быть таким же, как и при последовательной схеме.

Далее катушечные группы соединяют так, чтобы ток одновременно подавался во столько групп, сколько нужно создать параллельных ветвей, направление тока в группах при этом должно быть таким же, как и при последовательной схеме.Однослойная шаблонная обмотка «вразвалку». Обмотка характерна тем, что ее катушечную группу получают путем «разваливания» а на две части.

Пусть Z—24; 2р = 2; т = 3.

Проведем необходимые расчеты.

Число пазов на полюс и фазу

а — катушечная группа развернутой схемы; б — катушечная группа упрощенной схемы.

Рис. 7. Замена катушечной группы одновитковой катушкой для упрощенной схемы:

«Разваливая» q на две равные части, получим две катушки в катушечной группе.

Рис.

8. Упрощенная схема двухслойной обмотки.

8. Упрощенная схема двухслойной обмотки.

Рис. 9. Соединение катушечных групп фазы двухслойной

обмотки:

а — в две параллельные ветви; б — в четыре параллельные ветви.

Рис. 10. Развернутая схема шаблонной обмотки «вразвалку».

Шаг обмотки по пазам определим, оставляя внутри малой катушки 2q=8 пустых пазов, тогда у1=9; у2=11. Шаг между началом соседних фаз

Шаг между началами катушечных групп, принадлежащих к одной фазе,

Число катушечных групп Кф = 2р = 2.

Обмотка соединяется, как двухслойная. Развернутая схема обмотки показана на рисунке 10.

Активную сталь ротора набирают из штампованных листов специальной электротехнической стали толщиной 0,5 мм. После штамповки листы собирают в пакет, плотно сжимают, насаживают на вал машины и закрепляют.

В пазах ротора размещается короткозамкнутая обмотка.

Изоляцией между листами ротора обычно служит пленка окисла.

Активная сталь ротора является частью магнитной цепи машины.

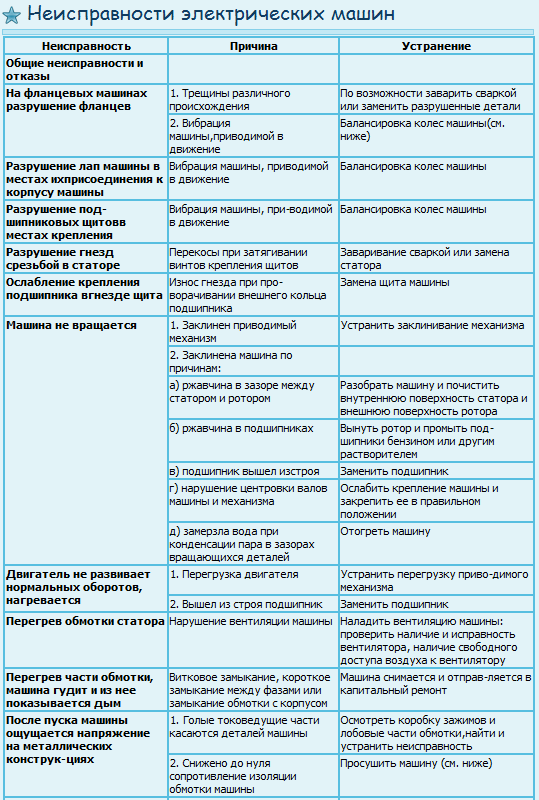

Короткозамкнутая обмотка ротора (рис. 11). Если в пазы ротора уложены голые медные или алюминиевые стержни, концы которых замкнуты накоротко кольцами, то такая обмотка называется короткозамкнутой (рис. 12). Короткозамкнутую обмотку ротора делают в трех модификациях: с нормальной клеткой, с двойной клеткой и с глубоким пазом (рис. 11,а, б, в).

Рис. 11. Роторы короткозамкнутые:

а — с обычной клеткой; б — с двойной клеткой; в — с глубоким пазом.

Рис. 13. Короткозамкнутый ротор с алюминиевой литой обмоткой.

Рис. 12. Беличья клетка ротора.

Чаще всего клетку получают путем отливки из алюминия, одновременно отливают коротко замыкающие кольца с вентиляционными лопастями (рис. 13). Выполняют роторные обмотки также из меди и ее сплавов. В пазы прямоугольной или трапецеидальной формы забивают стержни, к стержням с обеих сторон припаивают твердым припоем замыкающие кольца.

Вал ротора, подшипниковые щиты, подшипники, вентилятор, фланцы, детали крепежа. Вал ротора является ответственной деталью. От жесткости вала и точности его обработки зависит равномерность воздушного зазора между статором и ротором. Валы диаметром до 100 мм обычно изготавливают из стального проката.

Вал ротора является ответственной деталью. От жесткости вала и точности его обработки зависит равномерность воздушного зазора между статором и ротором. Валы диаметром до 100 мм обычно изготавливают из стального проката.

Подшипниковые щиты, служащие для конструктивного соединения вала ротора со станиной, отливают из чугуна или алюминия, иногда делают сварными из стали.

В электрических машинах применяют подшипники качения шариковые и роликовые, а также подшипники скольжения. Встроенный вентилятор, сидящий на валу ротора, должен создать определенное давление для прогонки достаточного количества воздуха через машину. В электрических машинах используют вентиляторы трех типов: центробежные, осевые, смешанные. У машин закрытого типа вентилятор ставится на выступающий конец вала.

Для защиты обмоток от попадания влаги и для направления движения воздуха в двигателях применяют металлические диффузоры. Фланцы и детали крепежа используют обычные, как и в других устройствах.

Рис. 14. Фазный ротор асинхронного двигателя:

1 — сердечник ротора; 2 — обмотка ротора; 3 — контактное кольцо.

Рис. 15. Продольный разрез асинхронного двигателя с фазным

ротором: 1 —вал; 2 — активная сталь ротора; 3— обмотка статора; 4 — станина; 5— активная сталь статора; 6 — подшипниковый щит; 7 — контактные кольца; 8 — щитки; 9 — коробка выводов.

Рис. 16. Модель асинхронного двигателя: 1 — постоянный магнит; 2 — медный диск; 3 — рукоятка; 4—подшипники.

Величина воздушного зазора между статором и ротором (порядка 0,2-1,2 мм) оказывает большое влияние на работу двигателя. С увеличением зазора энергетические показатели двигателя резко ухудшаются.

Асинхронный двигатель с фазным ротором

Асинхронный двигатель с фазным ротором отличается от двигателя с короткозамкнутым ротором только устройством ротора и наличием щеточного аппарата. В пазы ротора этого двигателя укладывают трехфазную обмотку, аналогичную обмотке статора. Роторную обмотку соединяют звездой, редко треугольником. Три конца роторной обмотки присоединяют к трем контактным кольцам, изолированным один от другого и от вала ротора. Контактные кольца изготавливают из меди, бронзы, редко из стали. Фазный ротор показан на рисунке 14.

Роторную обмотку соединяют звездой, редко треугольником. Три конца роторной обмотки присоединяют к трем контактным кольцам, изолированным один от другого и от вала ротора. Контактные кольца изготавливают из меди, бронзы, редко из стали. Фазный ротор показан на рисунке 14.

Продольный разрез двигателя с фазным ротором показан на рисунке 15.

Принцип действия асинхронного двигателя

Рассмотрим устройство, показанное на рисунке 16. Оно состоит из постоянного магнита 1, медного диска 2, рукоятки 3 и подшипников 4. Если вращать магнит при помощи рукоятки, то медный диск начинает вращаться в ту же сторону, но с меньшей частотой вращения. Медный диск можно рассматривать, как бесчисленное множество замкнутых витков; при вращении магнита 1 его магнитные силовые линии (м. с. л.) пересекают витки диска, и в витках индуктируется электродвижущая сила (э. д. с.). В замкнутых витках диска появится ток, а вокруг проводников с током — магнитное поле, которое взаимодействует с магнитным полем магнита и приводит диск во вращение обозначим:

пх—частота вращения магнита (синхронная частота), об/мин;

п2—частота вращения диска, об/мин; п— разность частот вращения магнита и диска, об/мин. Частота вращения диска меньше частоты вращения магнита, и, следовательно, диск вращается с несинхронной (асинхронной) частотой. Разница частот магнита и диска представляет собой частоту, с которой м. с. л. пересекают витки диска. Отношение разницы частот к синхронной частоте называется скольжением. Скольжение может быть выражено в долях единицы и в процентах:

Частота вращения диска меньше частоты вращения магнита, и, следовательно, диск вращается с несинхронной (асинхронной) частотой. Разница частот магнита и диска представляет собой частоту, с которой м. с. л. пересекают витки диска. Отношение разницы частот к синхронной частоте называется скольжением. Скольжение может быть выражено в долях единицы и в процентах:

В двигателях вращающееся магнитное поле создается трехфазным током, протекающим по обмотке статора, а роль диска выполняет обмотка ротора. Активная сталь статора и ротора служит магнитопроводом, уменьшающим в сотни раз сопротивление магнитному потоку. Ротор двигателя вращается с асинхронной частотой п2, поэтому и двигатель называется асинхронным. Частоту вращения магнитного потока называют синхронной частотой и определяют по формуле 1. Частота вращения ротора

При номинальной нагрузке асинхронного двигателя частота вращения ротора м2 мало отличается от частоты вращения поля п1, так как номинальное скольжение s лежит в пределах 0,01 -f-0,07. Скольжение изменяется от нуля до единицы, причем оно может быть равно единице, но всегда несколько больше нуля.

Скольжение изменяется от нуля до единицы, причем оно может быть равно единице, но всегда несколько больше нуля.

Номинальные данные асинхронного двигателя

Полезная мощность, на которую рассчитан двигатель по условиям нагрева и длительной безаварийной работы, называется номинальной. Все величины, характеризующие работу двигателя при номинальной мощности, называются номинальными. Номинальные данные двигателя указываются в паспортной табличке, прикрепленной к корпусу двигателя.

Электрические величины, перечисленные в паспортной табличке двигателя, связаны следующей формулой, кВт:

(15)

- Вперёд

Возможные неисправности электрооборудования и способы их устранения

- Подробности

- Категория: Подвижной состав

- пассажиры

- инструкции

- персонал

- пассажирский

Содержание материала

- Руководство проводнику

- Сведения о пассажирских вагонах

- Цельнометаллические пассажирские

- Знаки и надписи

- Виды и сроки ремонта

- Устройство вагонов

- Тележки пассажирских вагонов

- Устройство колесных пар

- Буксы с роликовыми подшипниками

- Тормоза пассажирских вагонов

- Уход за тормозами

- Автоматический тормоз

- Автоматическая сцепка

- Отопление цельнометаллических

- Отопление отечественных вагонов

- Система отопления ЦМВО-66

- Система отопления 03-Т (РИЦ)

- Система отопления ГДР и ВНР

- Неисправности в системе ЦМВ

- Электрическое отопление

- Водоснабжение цельнометаллических

- Снабжение ЦМВ горячей водой

- Комбинированный кипятильник

- Охлаждение питьевой воды

- Вентиляция цельнометаллических

- Вентиляция отечественных вагонов

- Вентиляция вагонов ГДР и ВНР

- Неисправности механической вентиляции

- Эксплуатация вентиляции

- Кондиционирование воздуха

- Кондиционирование МАБ-I и МАБ-II

- Кондиционирование Стоун

- Кондиционирование КЖ-25П

- Кондиционирование КЖ-25

- Электрооборудование вагонов

- Аккумуляторы электрического тока

- Приводы генераторов

- Редукторно-карданные приводы

- Приборы управления электро

- Электрооборудование ЦМВО-66

- Неисправности электрооборудования

- Обслуживание электрооборудования

- Обесточивание электроснабжения

- Организация перевозок пассажиров

- Размещение вагонов

- Работа проводников

- Подчиненность, обязанности проводников

- Форменная одежда проводников

- Проездные документы

- Особые проездные документы

- Проезд обслуживающих вагоны-рестораны

- Бесплатные билеты

- Проезд по маршрутам

- Условия проезда пассажиров

- Сроки годности билетов

- Провоз ручной клади

- Контроль поездов

- Условия международных сообщений

- Международные проездные документы

- Проездные документы иностранцам

- Обязанности проводников международных

- Подготовка составов в рейс

- Снабжение топливом и водой

- Обязанности перед отправлением

- Снаряжение в рейс

- Обязанности проводника при посадке

- Проводник и пассажиры

- Учет свободных мест

- Пассажирский состав в рейсе

- Правила техники безопасности

- Противопожарная безопасность

- Первая медицинская помощь

- Приложения

Страница 41 из 73

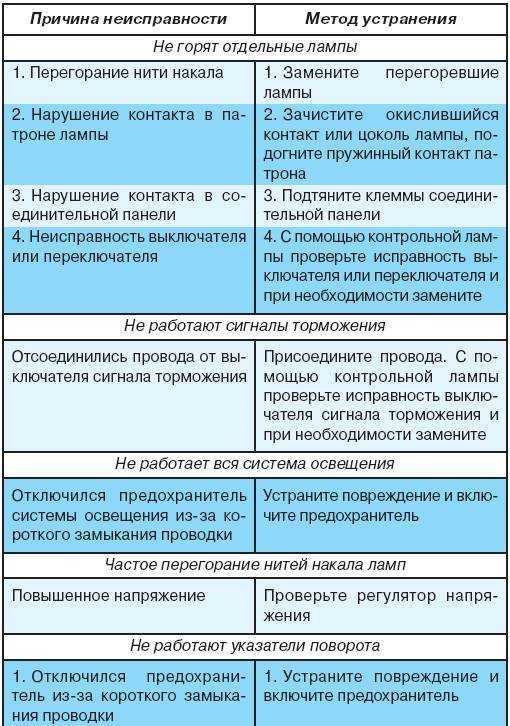

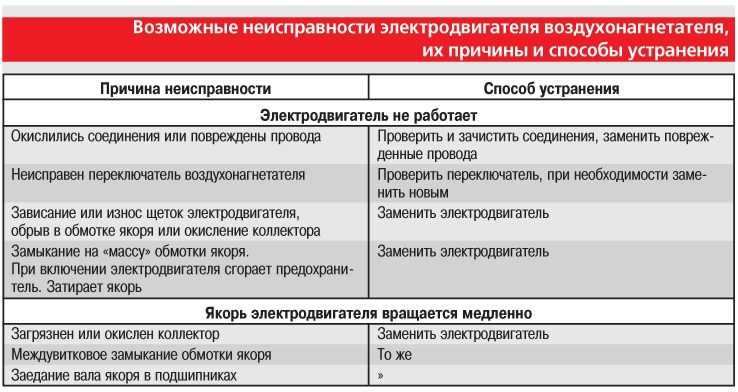

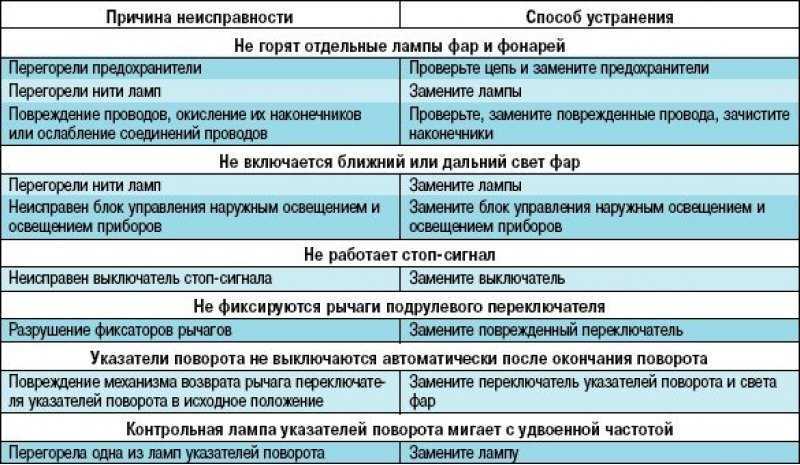

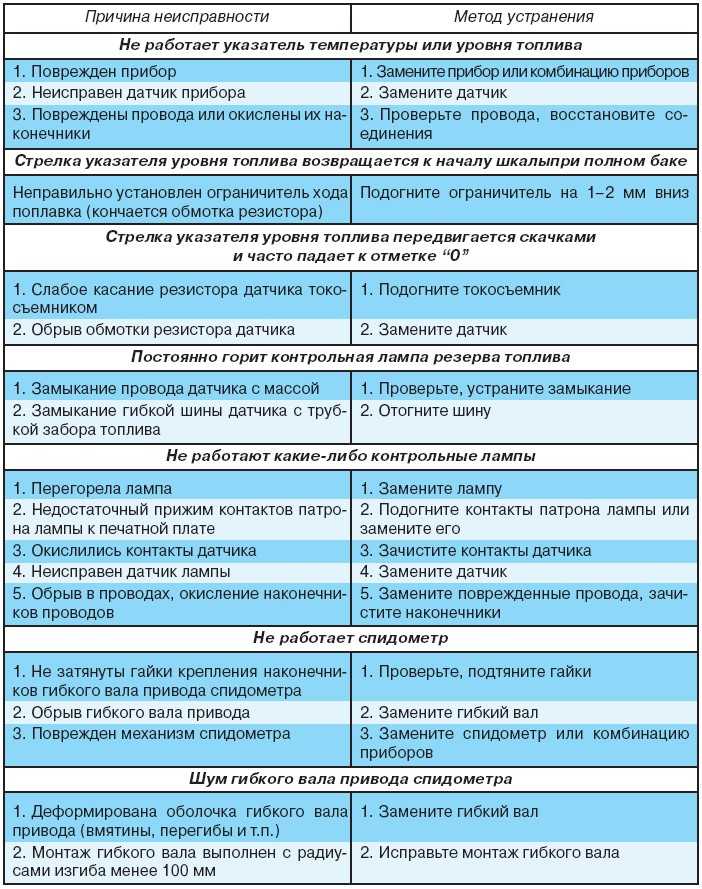

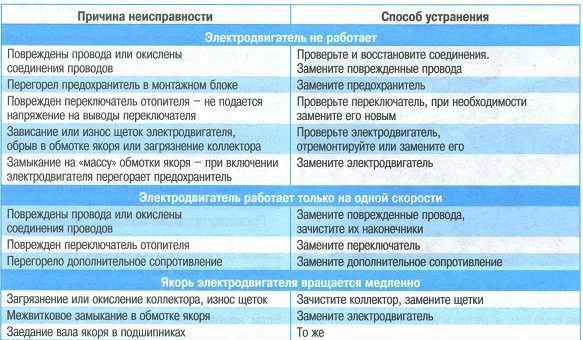

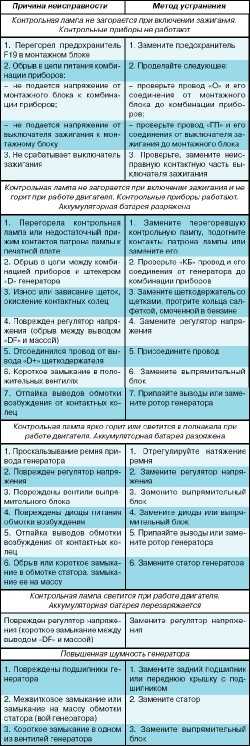

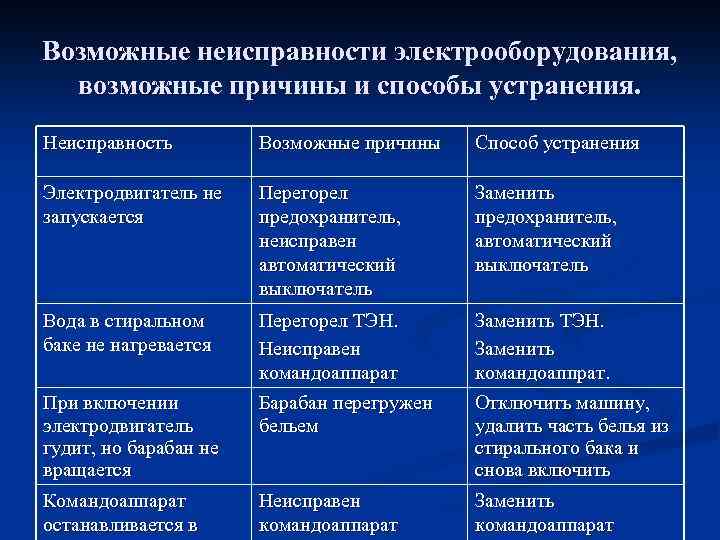

В процессе эксплуатации электрооборудования вагонов проводники должны содержать в чистоте лампы, светильники и их отражатели, наблюдать за состоянием всех электроконтактов и своевременно устранять возможные повреждения в пути следования, не допускать постановки неисправных или нетиповых плавких вставок. Перечень наиболее часто встречающихся неисправностей, причины их возникновения и способы устранения приведены в табл. 19.

Перечень наиболее часто встречающихся неисправностей, причины их возникновения и способы устранения приведены в табл. 19.

Таблица 19

Неисправности электрооборудования на вагонах с генератором переменного тока ГСВ-2 и ГСВ-8А

Προдолжение

Характерными неисправностями генераторов постоянного тока являются: искрение щеток, вызываемое плохим контактом между ними и коллектором; наличие шума в машине, который может появляться из-за недостаточно чистой поверхности коллектора или щеток, задевания якоря за полюсные башмаки, перегрева коллектора при сильном нажатии щеток или применении жестких щеток. Кроме того, бывает проскальзывание приводного ремня при большой нагрузке (до 70 а). В этом случае необходимо ремень подтянуть гайкой натяжного приспособления.

Обо всех неисправностях генератора проводники вагонов обязаны немедленно ставить в известность механика-бригадира, электромонтера и принимать меры к устранению неисправностей.

В пути следования могут возникать неисправности в подвагонном электрооборудовании: ослабление крепления карданного вала, редуктора, осевого шкива, деталей подвески генератора и аккумуляторных ящиков. Необходимо принимать немедленные меры к устранению этих неисправностей, так как они угрожают безопасности движения.

Необходимо принимать немедленные меры к устранению этих неисправностей, так как они угрожают безопасности движения.

Во время производства работ под вагоном проводник должен ограждать место работы: днем — развернутым красным флагом, ночью — красным светом ручного фонаря. Если обнаружены оголенные провода, которые могут при замыкании вызвать пожар, необходимо цепь обесточить до устранения неисправности.

Нельзя класть посторонние предметы в шкафы, где установлено электрооборудование, вешать вблизи электроприборов одежду или класть белье, так как это может быть причиной пожаров в вагоне. В случае обнаружения запаха горящей резины необходимо выявить причину его появления, принять меры к устранению неисправности.

Запрещается применять в вагонах нагревательные приборы — чайники, плитки, утюги и т. д., так как они могут вызвать перегрузку сети и воспламенение проводов.

- Назад

- Вперёд

- Назад

- Вперёд

Близкие публикации:

- Механику-бригадиру проводников

- Руководство проводнику — 1960

- Пригородные пассажирские перевозки

- Пассажирский поезд

- Пассажирский конвейер

© 2009-2023 — lokomo. ru, железные дороги.

ru, железные дороги.

4 Проблемы электробезопасности и решения

Крис Килборн 7 октября 2008 г. Специальные темы по управлению безопасностью

Обновлено: 8 октября 2008 г.

Сегодня мы рассмотрим четыре проблемные области электробезопасности и некоторые решения, которые помогут вам и вашим руководителям.

Электричество может убить, и, даже если это не так, несчастный случай с электрическим током может вызвать неприятный шок, обжечь кожу или даже повредить нервы и внутренние органы. Сильные удары электрическим током также могут привести к травмам плечевого сустава и переломам костей шеи из-за сокращения мышц.

Ежемесячный информационный бюллетень BLR Требуемое обучение OSHA для руководителя описывает основные проблемы электробезопасности, с которыми обычно приходится сталкиваться большинству руководителей.

Проблемная область №1 – Осведомленность об опасностях

Аудит безопасности всегда должен включать электрический компонент. Вот некоторые элементы, которые должны быть в контрольном списке проверки электробезопасности каждого:

Вот некоторые элементы, которые должны быть в контрольном списке проверки электробезопасности каждого:

- Машины и электроинструменты

- Шнуры, вилки, розетки и цепи

- Проводка, выключатели и автоматические выключатели

- Заземление инструментов и оборудования, включая прерыватель цепи замыкания на землю (GFCI) во влажных помещениях

- Надлежащие средства индивидуальной защиты

Все необходимое обучение технике безопасности в одной программе: 25 предметов по одной низкой цене. Это учебных презентаций по технике безопасности BLR . Попробуйте бесплатно. Нажми для деталей.

Проблемная область № 2 – техническое обслуживание и ремонт

Управление по охране труда и промышленной безопасности США говорит, что только «квалифицированные» работники могут выполнять техническое обслуживание и ремонт электрооборудования. OSHA определяет квалифицированных рабочих как тех, кто прошел полную подготовку по выявлению открытых токоведущих частей и их напряжения, и кто точно знает, какие процедуры следует выполнять, когда они работают с открытыми токоведущими частями или находятся достаточно близко, чтобы подвергаться риску.

OSHA определяет квалифицированных рабочих как тех, кто прошел полную подготовку по выявлению открытых токоведущих частей и их напряжения, и кто точно знает, какие процедуры следует выполнять, когда они работают с открытыми токоведущими частями или находятся достаточно близко, чтобы подвергаться риску.

Все остальные «неквалифицированны», и вы не хотите, чтобы кто-то из них возился с электропроводкой или пытался ремонтировать электрооборудование.

Согласно статистике, собранной Национальным институтом безопасности и гигиены труда (NIOSH), особое внимание следует уделить новым сотрудникам и молодым сотрудникам-мужчинам. Исследование NIOSH выявило, что 41% жертв электротравмы на рабочем месте — это люди, проработавшие менее года, а 64% — мужчины в возрасте до 35 лет9.0003

Проблемная область № 3 — блокировка/маркировка

Каждый год происходит много серьезных травм, поскольку машины не обесточиваются должным образом перед проведением технического обслуживания и ремонта. Чтобы предотвратить эти несчастные случаи, OSHA разработало набор специальных процедур блокировки/маркировки:

Чтобы предотвратить эти несчастные случаи, OSHA разработало набор специальных процедур блокировки/маркировки:

- Уведомить рабочих о том, что оборудование будет отключено и заблокировано для ремонта/обслуживания.

- Выключите машину.

- Деактивировать устройства отключения электропитания – автоматический выключатель, разъединитель или другое устройство, обеспечивающее питание машины.

- Переключатели управления блокировкой и/или маркировкой в положении «выключено» или «безопасно» для предотвращения случайного запуска или выброса энергии.

- Высвободить или заблокировать накопленную энергию.

- Проверьте органы управления, установив их в положение «включено», чтобы убедиться, что машина не запускается. Затем верните органы управления в положение «выключено».

- Выполните необходимый ремонт или техническое обслуживание.

- По завершении работы удалите инструменты и другие предметы, переустановите ограждения машины, убедитесь, что другие рабочие находятся на безопасном расстоянии, снимите замки и бирки, включите питание и проверьте, чтобы машина работала должным образом, и уведомите рабочих о том, что машина снова в строю.

Проблемная область № 4 – Меры безопасности для неквалифицированных рабочих

Всем тем, кто выполняет работу, которая может подвергнуть их риску поражения электрическим током, необходимо пройти базовое обучение электробезопасности. Напоминаем о некоторых «нельзя»:

Не использовать…

- Шнуры или провода с поврежденной или изношенной изоляцией.

- Электрическое оборудование, которое дымит, искрит, бьет током, пахнет, перегорает предохранитель или размыкает цепь.

- Любая розетка без GFCI во влажной зоне.

- Шнуры или электрооборудование в зонах со взрывоопасными или легковоспламеняющимися материалами, которые не одобрены для этого конкретного использования.

- Шнур с погнутой или отсутствующей заземляющей вилкой.

- Металлическая лестница или каска, если вы работаете рядом с электричеством.

- Металлические инструменты для работы с электрооборудованием.

- Электрические шнуры для подъема или опускания оборудования.

- Удлинительные шнуры, если в этом нет необходимости, а затем только шнур, имеющий достаточную мощность для работы.

Попробуйте учебных презентаций по технике безопасности бесплатно и без риска. Нажми для деталей.

Не прикасаться…

- Все электрические, когда у вас мокрые руки, когда вы стоите на мокром полу или прикасаетесь к мокрой поверхности.

- Жертва электрического пожара или поражения электрическим током.

Не размещайте …

- Шнуры там, где на них можно наступить, переехать погрузочно-разгрузочным оборудованием или иным образом повредить.

- Шнуры вблизи источников тепла или воды.

- Острые застежки или гвозди на электрических шнурах.

Не допускать …

- Перегружены розетки или цепи.

- Ослаблены электрические соединения.

- Скопление пыли или грязи на оборудовании.

- Глухой доступ в любые области, которые могут содержать детали под напряжением.

- Горючий мусор на электрическом оборудовании или цепях или вокруг них.

- Любой, кто не обучен и не имеет квалификации для ремонта электрооборудования.

- Попытки использовать или запустить заблокированное или помеченное электрооборудование.

- Несанкционированное удаление или устройство блокировки или бирка.

- Любые сомнения в вызове обученных аварийно-спасательных служб в случае возгорания электрического тока, поражения электрическим током или серьезных ожогов.

Завтра мы углубимся в проблему неквалифицированных рабочих и электробезопасности и рассмотрим инструмент, который поможет вам легко выполнить требования OSHA по обучению электробезопасности, относящиеся к этим работникам.

Поделиться этой статьей:

Печать

Устранение неисправностей электрооборудования за семь шагов

Январь

Устранение неисправностей электрооборудования за семь шагов

Редакция EP | 1 января 2004 г.

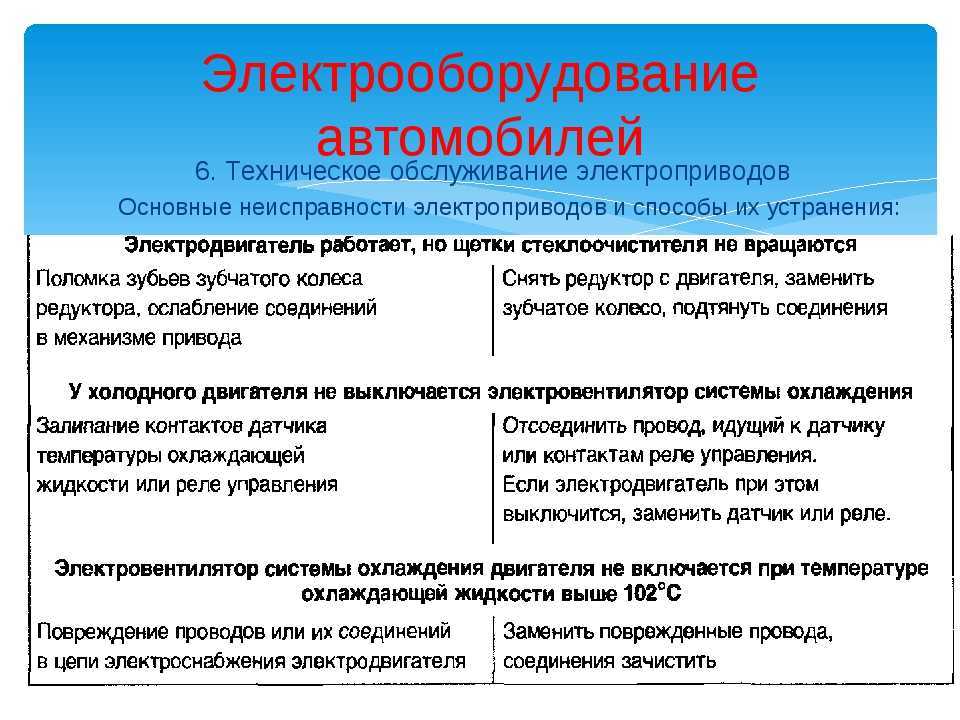

Возникла проблема с питательным насосом котла, работающим от двух асинхронных двигателей мощностью 3500 л.с. Отказ этого насоса приведет к потере генератора, который в настоящее время производит половину выходной мощности станции. Операторы жалуются, что большой компрессор несколько раз не запускался. Контроллер звучит не так, как раньше. Во время работы охлаждающий вентилятор издал слышимый «биение».

Одним из самых полезных аспектов работы электрика является получение таких неопровержимых доказательств, как «похоже, возникает проблема», определение того, что на самом деле происходит, и принятие обоснованного решения о правильном плане действий. Успешное устранение неполадок сложной части оборудования доставляет техническому специалисту огромное чувство удовлетворения. Наличие эффективного плана устранения неполадок и его соблюдение могут помочь получить это чувство удовлетворения.

В этой статье представлен обзор простого, но эффективного метода исследования электрической проблемы. Используйте этот семиэтапный процесс при возникновении сложной проблемы:

Используйте этот семиэтапный процесс при возникновении сложной проблемы:

• Собрать информацию

• Понять неисправность

• Определить, какие параметры необходимо оценить

• Определить источник проблемы

• Исправить/отремонтировать компонент

• Проверить ремонт

• Выполнить анализ основной причины

1 , Сбор информации

Сбор информации является логическим первым шагом в любой попытке устранения неполадок. Спросите или выполните следующее:

• Какая техническая документация по оборудованию доступна?

• Как именно должно работать оборудование?

• Были ли извлечены какие-либо предыдущие уроки?

• Просмотрите любую историю материалов, которая существует для оборудования.

• Определите аналогичное оборудование, с которым можно сравнить неисправное оборудование. (Это может быть особенно полезно, если технические данные неисправного оборудования ограничены.)

Применим шаг 1 к примеру с питательным насосом котла.

Для дорогостоящего ремонта, такого как питательный насос котла, очень важно ответить или выполнить как можно больше из перечисленных пунктов, прежде чем приступать к ремонту. Применение первого шага привело к обзору текущего анализа характеристик оборудования (CSA) и истории материала анализа вибрации. Во время этого обзора было отмечено, что амплитуда частоты прохождения полюса в CSA увеличилась для обоих двигателей, приводящих насос в действие. Однако анализ вибрации не выявил каких-либо возможных проблем, ни механических, ни электрических.

Теперь, когда вы определили технические ресурсы и работу оборудования, вы можете понять неисправность.

2. Понимание неисправности

Понимание неисправности означает, что вы понимаете, как или что представляет собой процесс и какая часть процесса работает неправильно. Ответьте на следующие вопросы:

• Как должен работать процесс?

• Что не работает должным образом?

• Что может вызвать эти результаты или неисправность?

При выполнении шага 2 эксплуатация не сообщила о проблеме с рассматриваемым питательным насосом котла, но выездные специалисты с помощью инструментов прогнозирования выявили возможную аномалию. Дефекты ротора, смещение подшипников, магнитное смещение или аномальные колебания нагрузки были определены как возможные причины увеличения частоты прохода полюса.

Дефекты ротора, смещение подшипников, магнитное смещение или аномальные колебания нагрузки были определены как возможные причины увеличения частоты прохода полюса.

3. Определите, какие параметры необходимо оценить

Чтобы определить, какие параметры необходимо оценить, требуется четкое понимание несоответствия и того, какие сигналы влияют на подозрительный компонент. Какие входные сигналы управляют компонентом? Каков ожидаемый результат подозрительной схемы? Существует ли временная задержка, последовательность или уставка, которые можно проверить?

Определите параметры, которые необходимо записать, чтобы подтвердить или опровергнуть ваши подозрения относительно проблемы. Определите следующее:

• Какие параметры вы можете измерить?

• Каковы ожидаемые значения любых измерений, которые необходимо выполнить?

• Какое испытательное оборудование необходимо?

• Есть ли доступ для необходимых показаний?

• Существует ли альтернативный метод сбора необходимых показаний?

• Могла ли эта ошибка повлиять на другие компоненты?

Для шага 3 получение доступа к высоковольтным кабелям, питающим двигатели питательного насоса котла, может оказаться затруднительным. Однако тестирование от трансформаторов тока и напряжения (ТТ и ТН) предлагает простой альтернативный метод сбора необходимых сигналов напряжения и тока для облегчения поиска и устранения неисправностей.

Однако тестирование от трансформаторов тока и напряжения (ТТ и ТН) предлагает простой альтернативный метод сбора необходимых сигналов напряжения и тока для облегчения поиска и устранения неисправностей.

Выполнив первые три шага, настало время выполнить необходимые измерения и наблюдения для выявления неисправного компонента. Убедитесь, что все необходимые процедуры безопасности соблюдены при выполнении любого теста.

4. Определите источник проблемы

Для определения источника проблемы технический специалист должен изолировать компоненты и оценить параметры цепи, изолировать цепь по группам при работе со сложной схемой (подход на полшага) и идентифицировать неисправный компонент по записанным данным.

Один из тестов, рекомендованный для подтверждения возможной аномалии и установления ее серьезности, — это сравнение текущего профиля двух одинаковых машин. Это иногда называют тестом анализа процесса. На рис. 1 показаны образцы тока с двух одинаковых машин. Тест MCEMAX при пуске/пуске представляет собой захват одноканального среднеквадратичного огибающего тока в течение до 60 секунд. Тест имеет частоту дискретизации 3600 выборок в секунду и создает цифровую ленточную диаграмму среднеквадратичного значения тока.

Тест MCEMAX при пуске/пуске представляет собой захват одноканального среднеквадратичного огибающего тока в течение до 60 секунд. Тест имеет частоту дискретизации 3600 выборок в секунду и создает цифровую ленточную диаграмму среднеквадратичного значения тока.

В этом примере существует значительная разница между двигателями Блока 3 и Блока 4. Имея эту ограниченную информацию, техник, по крайней мере, будет иметь веские доказательства того, что необходимы дальнейшее расследование и возможные действия в отношении двигателя энергоблока 4.

Модуляции тока, показанные на рис. 1, приведут к колебаниям крутящего момента и возможному износу электрических и механических компонентов, если их не трогать. Шаг 4 требует более подробного анализа имеющихся данных для выявления источника проблемы. Чтобы обеспечить дальнейший анализ текущего спектра, Advanced Spectral Analysis (ASA) использует текущую демодуляцию для идентификации и разделения каждой из конкретных частот, которые модулируют ток. Сопоставив эти частоты с электрическими и механическими компонентами насосного агрегата, техник может определить, какой компонент оказывает наибольшее воздействие.

Сопоставив эти частоты с электрическими и механическими компонентами насосного агрегата, техник может определить, какой компонент оказывает наибольшее воздействие.

В процессе демодуляции из захваченного токового сигнала удаляется частотная составляющая 60 Гц. Удаление этого компонента позволяет идентифицировать повторяющиеся изменения крутящего момента, создаваемые механическими элементами, такими как ремни и шестерни, которые ранее терялись в отношении отношения сигнал/шум в спектре. Эти механические частоты передаются в токовую сигнатуру через поток воздушного зазора двигателя во время работы.

Применяя шаг 4 к питательному насосу котла, на рис. 2 показаны демодулированные спектры тока одного из двигателей, снятые с интервалом примерно в 1 год. Частота прохождения полюса (FP) была выделена для оценки изменения амплитуды во времени. Другой двигатель имел аналогичные результаты. Именно увеличение амплитуды ФП вызвало опасения за состояние оборудования.

Дополнительные испытания проводились с особым вниманием к оценке состояния ротора двигателя. После сбора дополнительных данных о вибрации, анализа цепей двигателя и текущих характеристик было установлено, что оборудование необходимо вывести из эксплуатации для ремонта. Что особенно затрудняло это решение, так это то, что данные о вибрации были неубедительными. Из нескольких обследований оборудования, проведенных в разное время, только одно показало какие-либо признаки повышенного уровня вибрации.

После сбора дополнительных данных о вибрации, анализа цепей двигателя и текущих характеристик было установлено, что оборудование необходимо вывести из эксплуатации для ремонта. Что особенно затрудняло это решение, так это то, что данные о вибрации были неубедительными. Из нескольких обследований оборудования, проведенных в разное время, только одно показало какие-либо признаки повышенного уровня вибрации.

Вооружившись данными, теперь вы можете определить, что нужно сделать с подозрительным компонентом. Много раз после первого раунда устранения неполадок может потребоваться повторение первых трех шагов; однако теперь у вас есть дополнительные данные для работы.

5. Исправьте/отремонтируйте компонент

Исправьте или отремонтируйте компонент, идентифицированный как поврежденный на основе записанных данных. Выполните необходимый ремонт цепи. Выполнение шага 5 может варьироваться от простой регулировки до полной замены компонента.

Для питательного насоса котла: при осмотре двух двигателей техники обнаружили, что у одного двигателя погнуты/повреждены стержни ротора. Повреждение ротора не стало неожиданностью из-за повышенных показаний частоты прохождения полюса во время текущего анализа характеристик. Но почему только один из роторов, когда оба двигателя имеют повышенные значения? Техники считали, что, поскольку оба двигателя были установлены на общий вал, не было бы ничего необычного в том, что повышенная частота прохождения полюса одного двигателя передавалась бы через вал на другой.

Повреждение ротора не стало неожиданностью из-за повышенных показаний частоты прохождения полюса во время текущего анализа характеристик. Но почему только один из роторов, когда оба двигателя имеют повышенные значения? Техники считали, что, поскольку оба двигателя были установлены на общий вал, не было бы ничего необычного в том, что повышенная частота прохождения полюса одного двигателя передавалась бы через вал на другой.

Помимо износа стержня ротора, технические специалисты обнаружили серьезные повреждения подшипников со стороны нагрузки каждого двигателя. Во время первоначальной установки магнитный центр не был правильно установлен для одного или, возможно, для обоих двигателей, что привело к осевому давлению приводного вала, что привело к повреждению подшипника. Технические специалисты провели осмотр аналогичных установок питательного насоса котла, чтобы убедиться, что оба двигателя правильно выровнены относительно магнитного центра.

6. Проверка ремонта

Проверка ремонта после завершения. Убедитесь, что оборудование работает в соответствии с проектом. Выполните еще один раунд тестирования, чтобы убедиться, что оборудование действительно работает правильно и что нет других несоответствий.

Убедитесь, что оборудование работает в соответствии с проектом. Выполните еще один раунд тестирования, чтобы убедиться, что оборудование действительно работает правильно и что нет других несоответствий.

После ремонта и установки двигателей питательного насоса котла или установки сменных двигателей повторите проверку, чтобы убедиться, что установка не приведет к такому же отказу механизма в будущем. В другом примере было обнаружено высокоомное соединение в соединительной коробке асинхронного двигателя 460 В переменного тока (см. «Результаты испытаний высокоомного соединения»). Наконечники двигателя были заменены и переклеены, что привело к 3-процентному снижению резистивного дисбаланса и устранению аварийного сигнала.

7. Выполнение анализа первопричин

Выполнение анализа первопричин, несмотря на то, что оно упомянуто последним, начинается на первом этапе процесса устранения неполадок. Вы должны использовать знания, полученные в процессе устранения неполадок, для определения того, что могло привести к сбою компонента.

Компонент вышел из строя преждевременно? Почему обмотки двигателя выходят из строя уже после четырех лет эксплуатации? Это всего лишь несколько вопросов, которые могут возникнуть при оценке всего процесса ремонта. Без выявления возможной причины, приведшей к поломке, ремонт всегда будет носить временный характер. Работая над процессом устранения неполадок, спросите себя: «Это основная причина или просто симптом проблемы?»

При попытке определить причину повышения рабочей температуры двигателя техник записал среднеквадратичное значение тока двигателя. Процесс, приводимый в действие двигателем, включает в себя постоянное изменение скорости и нагрузки, как показано на рис. 3. Благодаря захвату пускового/пускового тока, показывающему график тока на протяжении повторяющегося цикла, становится очевидным, почему температура двигателя так высоко. Горизонтальная линия уровня указывает номинальный ток полной нагрузки.

Используя эти данные, техники определили, что мощность двигателя недостаточна для меняющейся нагрузки, которую он приводил. Ремонт поврежденного от перегрева двигателя не был бы постоянным решением проблемы. Установка двигателя, лишь немного большего размера, чем исходный, привела к установке, в которой рабочая температура двигателя находится в пределах допустимых температур его системы изоляции.

Ремонт поврежденного от перегрева двигателя не был бы постоянным решением проблемы. Установка двигателя, лишь немного большего размера, чем исходный, привела к установке, в которой рабочая температура двигателя находится в пределах допустимых температур его системы изоляции.

Следуя хорошо продуманному систематическому процессу устранения неполадок с электричеством, вы значительно повысите свою эффективность. Потратьте немного времени на исследование и определение плана действий по устранению неполадок. Преимущество новых комплектов тестового оборудования, которые объединяют несколько технологий тестирования в одном устройстве, заключается в том, насколько они повышают гибкость и возможности набора инструментов для устранения неполадок технического специалиста.

Проведите инвентаризацию своего тестового оборудования и определите, что у вас есть, когда представится возможность использовать семиэтапный процесс устранения неполадок. MT

Информация предоставлена PdMA Corp. , 5909-C Hampton Oaks Pkwy., Tampa, FL 33610; (800) 476-6463; электронная почта pdma@ pdma.com

, 5909-C Hampton Oaks Pkwy., Tampa, FL 33610; (800) 476-6463; электронная почта pdma@ pdma.com

Рис. 1. Захват среднеквадратичного тока двух одинаковых машин показывает значительную разницу между двигателями этих установок.

вернуться к статье

Рис. 2. В процессе демодуляции из захваченного токового сигнала удаляется частотная составляющая 60 Гц, что позволяет идентифицировать повторяющиеся изменения крутящего момента, создаваемые механическими элементами. Эти два демодулированных спектра тока получены от одного из двигателей питательного насоса котла, взятые с разницей примерно в 1 год. Частота прохождения полюса (FP) была выделена для оценки изменения амплитуды во времени.

вернуться к статье

Рис. 3. Для определения причины повышенной рабочей температуры двигателя техник зафиксировал среднеквадратичное значение тока двигателя. Процесс, приводимый в действие двигателем, включает в себя постоянное изменение скорости и нагрузки. Красная горизонтальная линия указывает номинальный ток полной нагрузки. Используя эти данные, техник определил, что мощность двигателя недостаточна для изменяющейся нагрузки, которую он приводил.

Используя эти данные, техник определил, что мощность двигателя недостаточна для изменяющейся нагрузки, которую он приводил.

вернуться к статье

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ СОЕДИНЕНИЯ ВЫСОКОГО СОПРОТИВЛЕНИЯ