Основные узлы, агрегаты и системы.

Главная ⁄ Всё о бензопилах ⁄ Основные узлы, агрегаты и системы.

ОСНОВНЫЕ УЗЛЫ, АГРЕГАТЫ И СИСТЕМЫ

Бензиномоторная пила состоит из следующих основных узлов: двигатель (поршень, цилиндр, коленчатый вал), карбюратор, корпус с органами управления, пильная гарнитура (направляющая шина и пильная цепь), устройство сцепления (барабан).

Основные составные компоненты бензопилыЭффективная работа двигателя обеспечивается системами топливоснабжения, азораспределения, зажигания и охлаждения. Пильная гарнитура снабжена системой смазки и устройством натяжения.

К системам безопасности пил относятся: антивибрационная система, снижающая вибрации от двигателя и пильной цепи, передаваемые на рукоятки; тормоз цепи (например, система STIHL QuickStop) — для защиты оператора от контакта с движущейся цепью; цепеуловитель и задняя ручка с широким основанием — защита от травм при разрыве цепи.

В качестве дополнительных опций пилы могут быть оснащены подогревом карбюратора и электрообогревом рукояток.

Детали корпуса бензиномоторной пилы чаще всего выполняются из полимера на основе полиамида со стекловолокном или магниевого сплава. К ним относятся: корпус двигателя, крышки воздушного фильтра, пильной звездочки, маховика, передняя и задняя рукоятки. Антивибрационная система состоит либо из резиновых элементов, либо из стальных пружин, изолирующих переднюю и заднюю рукоятки от моторного узла.

В корпусе двигателя и задней ручки расположены масляный и топливный баки. Объем топливного бака составляет от 0,3 до 1 л, а объем масляного, как правило, меньше в 1,5—2 раза. Такое соотношение объемов предусмотрено специально, чтобы после выработки топлива в масляном баке еще оставалось некоторое количество масла, что позволит избежать работы пильной гарнитуры «на сухую». При этом объем бака рассчитан на 30—45 минут работы, чтобы обеспечить таким образом перерывы в тяжелом труде работников.

Быстросъемные крышки баковЗапатентованные крышки STIHL для топливного и масляного баков легко и быстро открываются и закрываются без помощи инструмента. Горловины баков имеют большие отверстия, что существенно упрощает процесс заправки бензиномоторной пилы рабочими жидкостями.

Горловины баков имеют большие отверстия, что существенно упрощает процесс заправки бензиномоторной пилы рабочими жидкостями.

Все управляющие функции у бензиномоторных пил STIHL выполняются одним рычагом (холодный старт, старт, работа, стоп). Рычаг управления дроссельной заслонкой карбюратора дополнительно имеет блокировку от непреднамеренного нажатия.

Двигатель работает по 2-тактному циклу и имеет двух- или четырехканальную возвратно-петлевую продувку. Газораспределение осуществляется при помощи поршня.

Работа современного двигателя с предварительной продувкойОсновными составляющими двигателя являются цилиндр, картер, поршень, шатун и коленчатый вал. При этом поршень выполняет также функцию газораспределения, поэтому пространство над поршнем условно называется цилиндром, под ним — картером. Такое разделение помогает лучше понимать рабочие процессы, происходящие внутри двигателя.

При 2-тактном цикле процессы всасывания, сжатия, рабочего хода и выпуска совершаются за один оборот коленчатого вала.

При движении поршня вверх в картере, под поршнем образуется разрежение, вследствие чего рабочая смесь через впускное окно цилиндра устремляется из карбюратора в картер.

Работа 2-тактного двигателя будет описана ниже в соответствующем разделе.

Сейчас же, несколько изменив логике построения материала, обратим внимание на особенности современных 2-тактных двигателей, имеющих промежуточную продувку.

В компании STIHL такие двигатели называются 2-MIX.

Если внимательно присмотреться к рисунку «Работа современного двигателя с предварительной продувкой», то сразу обращает на себя внимание наличие продувки, обозначенное синим цветом: с помощью разных конструктивных решений эта прослойка (как правило, из чистого воздуха) образуется между свежей рабочей смесью и выхлопными газами. Поэтому, когда делается продувка камеры сгорания, ее покидает не свежая рабочая смесь, а эта прослойка. Таким образом, при закрытии выпускного окна, большая часть свежей рабочей смеси остается в камере сгорания.

Поэтому эти двигатели более экономичные по сравнению с 2-тактными аналогами (до 20 %), экологичные (до 70 % — не удивляйтесь такому большому показателю: ведь основным «загрязнителем» при работе 2-тактных двигателей является несгоревшее топливо), а также имеют улучшенные свойства тяговитости: кривая крутящего момента более ровная в рабочем диапазоне оборотов.

Надо сказать, что сама идея подобного двигателя возникла еще в 20-х годах прошлого века, но реализовываться она стала только в начале 2000-х годов, когда во многих странах стали вводиться жесткие экологические нормы для ручных моторизованных агрегатов, а уровень технологического развития производства позволил реализовать данную идею.

Система питания: 1 — карбюратор; 2 — топливный фильтр; 3 — воздушный фильтрСистема питания двигателя состоит из воздушного фильтра, топливного бака, топливного фильтра, карбюратора и, в некоторых случаях, из ручного топливного насоса для заполнения карбюратора свежим топливом (на рисунке не показан).

Воздушный фильтр очищает воздух, поступающий в карбюратор, от древесных опилок и пыли. Фильтр может быть выполнен из флиса, войлока, сетчатого полимера или специального полимерного композитного материала на базе полиэтилена. Каждый материал имеет свои особенности по применению и уходу. Для легких условий работы используется флис, очистка которого возможна сжатым воздухом, мытье не рекомендуется. Войлок или полимерный материал хорошо подходят для работы в пыльной среде. Мыть такие фильтры рекомендуется в теплой мыльной воде.

В мороз и при низкой запыленности воздуха рекомендуются сетчатые фильтры, так как остальные материалы из-за обледенения пор могут перестать пропускать воздух.

Система очистки воздухаНа современных пилах часто используется предварительная очистка воздуха — по принципу действия она является центробежной. Воздушный поток закручивается крыльчаткой маховика, в результате чего имеющиеся в воздухе примеси отбрасываются в сторону — на воздушный фильтр поступает уже очищенный воздушный поток. Заслонка зима/лето позволяет направлять на карбюратор подогретый при охлаждении цилиндра воздушный поток, чтобы предотвратить возможное обледенение в нем.

Заслонка зима/лето позволяет направлять на карбюратор подогретый при охлаждении цилиндра воздушный поток, чтобы предотвратить возможное обледенение в нем.

Забор топлива из бака осуществляется с помощью всасывающего шланга, на конце которого находится топливный фильтр — независимо от положения пилы, он всегда погружен в топливо. Чтобы по мере расходования топливной смеси топливный бак заполнялся воздухом и в нем не создавался вакуум, в нем предусматривается дыхательный клапан (сапун), который поддерживает в баке постоянное (атмосферное) давление, при этом не давая выливаться топливу. Если бы в баке был вакуум, то он не обеспечивал бы подачу топлива в карбюратор — двигатель не смог бы работать.

ПраймерДля облегчения запуска часть бензиномоторных пил оборудованы ручным топливным насосом — праймером. При запуске пилы с праймером, карбюратор заполняется топливом заранее (излишек топлива стекает обратно в бак). Благодаря этому двигатель запускается быстрее, так как уже пройдена стадия заполнения карбюратора свежим топливом, которая без праймера выполняется насосом карбюратора за счет протягиваний пускового тросика.

Карбюратор мембранного типа снабжен топливным насосом, регулирующей камерой, группой регулировочных винтов, воздушной и дроссельной заслонками.

Общее устройство карбюратораВстроенный мембранный бензонасос действует за счет изменения давления в картере двигателя. Это обеспечивает работу бензопилы независимо от ее положения.

Разница между обычным карбюратором и карбюратором с компенсаторомКомпенсатор (собственное решение компании STIHL) обеспечивает постоянное соотношение смеси топлива и воздуха, образующейся в карбюраторе, в течение длительного времени, независимо от степени загрязненности воздушного фильтра.

Система подачи топлива карбюратораОсновные компоненты системы подачи топлива карбюратора — запорная игла, рычаг, пружина и мембрана регулирующей камеры.

Давление от пружины на рычаг прижимает впускную иглу к ее седлу и предотвращает поступление топлива в регулирующую камеру.

Мембрана регулирующей камеры сделана из специального эластичного материала. Когда работает двигатель, топливо вытесняется в канал вентури, его уровень в регулирующей камере падает. Это заставляет мембрану выгибаться вверх и входить в контакт с регулирующим рычагом — запорная игла открывается. Она закрывается, как только мембрана вернется в первоначальное состояние равновесия после заполнения регулирующей камеры порцией топлива.

Когда работает двигатель, топливо вытесняется в канал вентури, его уровень в регулирующей камере падает. Это заставляет мембрану выгибаться вверх и входить в контакт с регулирующим рычагом — запорная игла открывается. Она закрывается, как только мембрана вернется в первоначальное состояние равновесия после заполнения регулирующей камеры порцией топлива.

Карбюратор, как правило, имеет три настроечных винта: «Н», «L» и «LA». Винт «Н» отвечает за подачу топлива через основной жиклер, «L» — через жиклеры холостого хода, «LA» — за степень открытия дроссельной заслонки, его положение обеспечивает стабильность холостых оборотов и динамику перехода на рабочие обороты.

Система зажиганияСовременная система зажигания состоит из маховика со встроенными магнитами, модуля зажигания с электронной схемой, запальной свечи свечой зажигания и провода высокого напряжения. Вращающийся маховик с магнитами индуцирует в модуле напряжение, преобразующееся с помощью электронной схемы в электрические сигналы, подаваемые на свечу. В результате между контактами последней проскакивает искра, воспламеняющая воздушно-топливную смесь.

В результате между контактами последней проскакивает искра, воспламеняющая воздушно-топливную смесь.

Так как сгорание горючей смеси не происходит мгновенно — для распространения пламени и процесса горения требуется время, искра зажигания должна возникнуть несколько раньше, когда поршень достигнет верхней мертвой точки (ВМТ). В этом случае говорят об опережении зажигания. В современных модулях зажигания функцию прерывателя выполняет микропроцессорная электроника: если обороты возрастают (например, при нажатии на курок газа), то момент зажигания становится более ранним по отношению к ВМТ, если, наоборот, снижаются — более поздним. То же самое происходит, если обороты изменяются под действием нагрузки — например, если цепь начинает зажимать в резе: изменение момента зажигания позволяет поддерживать мощность двигателя на уровне, приближенном к оптимальному.

Еще одна важная функция микропроцессора — ограничитель оборотов. Он работает в двух случаях. Первый — при запуске двигателя: зажигание будет подаваться только после достижения маховиком определенных оборотов (порядка 800 об. /мин.). Если бы зажигание начиналось сразу после начала протягивания пускового тросика, то был бы очень болезненный обратный удар от двигателя на руки оператора: именно он и случался раньше, до 70-х годов прошлого века, когда использовался механический прерыватель. Второй — при росте максимальных оборотов выше допустимого значения модуль зажигания пропускает подачу искры, чтобы вернуть обороты в нужные рамки — этим предотвращается перегрев двигателя, например из-за неправильной настройки карбюратора.

/мин.). Если бы зажигание начиналось сразу после начала протягивания пускового тросика, то был бы очень болезненный обратный удар от двигателя на руки оператора: именно он и случался раньше, до 70-х годов прошлого века, когда использовался механический прерыватель. Второй — при росте максимальных оборотов выше допустимого значения модуль зажигания пропускает подачу искры, чтобы вернуть обороты в нужные рамки — этим предотвращается перегрев двигателя, например из-за неправильной настройки карбюратора.

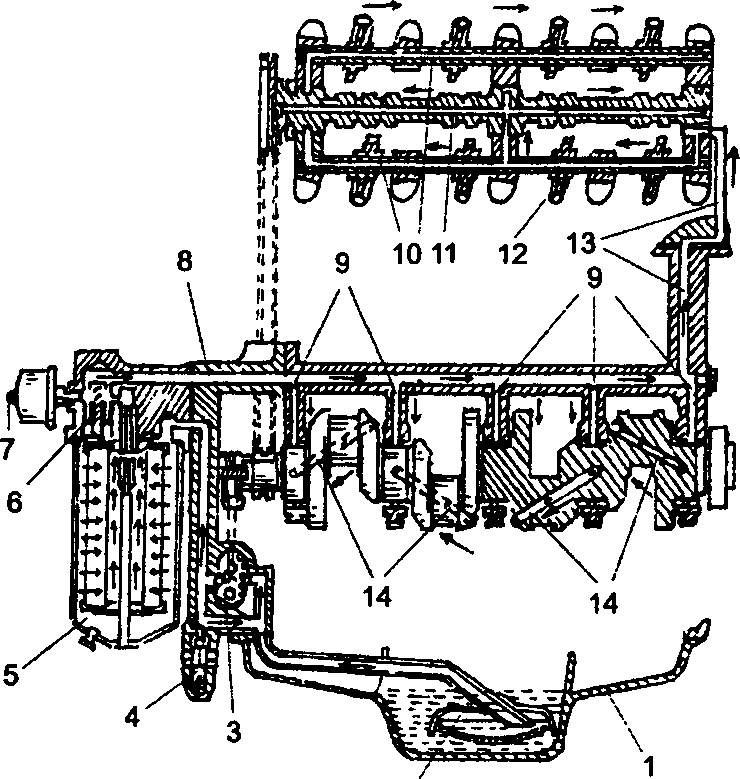

Система охлаждения — принудительная, воздушного типа. Воздушный поток для охлаждения двигателя создается центробежным вентилятором, состоящим из маховика с отлитыми на нем лопастями и корпуса.

Воздух забирается вентилятором через решетку крышки стартера и далее поступает в межреберные пространства цилиндра, охлаждает его и выбрасывается в атмосферу.

Пусковое устройство служит для запуска двигателя бензиномоторной пилы путем прокручивания коленчатого вала: воздушнотопливная смесь, подаваемая в двигатель, сжимается в камере сгорания и воспламеняется при возникновении искры, вследствие чего двигатель запускается.

Пусковой механизм состоит из пружинного возвратного механизма и пускового тросика с ручкой. При вытягивании ручки храповик барабана входит в зацепление с маховиком двигателя и проворачивает коленчатый вал. При отпускании ручки возвратная пружина возвращает ее в исходное положение.

Чтобы провернуть коленчатый вал со скоростью, достаточной для пуска двигателя, требуется определенное усилие. Запустить бензиномоторную пилу с одного рывка не всегда удается, приходится делать несколько попыток.

Демпфер пусковой рукояткиДля облегчения запуска используют различные способы: заполнение карбюратора свежим топливом с помощью праймера; встраивание в пусковую рукоятку демпфера, сглаживающего рывки при прокручивании двигателя; снижение давления в цилиндре с помощью декомпрессионного клапана (для облегчения прокручивания коленчатого вала).

Декомпрессионный клапанДекомпрессионный клапан встроен в головку цилиндра двигателя, при нажатии на него камера сгорания соединяется с атмосферой. Этот клапан будет открыт до тех пор, пока в камере не произойдет первая вспышка, после чего он сам закроется под давлением выхлопных газов. В результате до момента запуска коленчатый вал вращается более равномерно, и нагрузка на пусковое устройство и суставы рук значительно уменьшается.

Этот клапан будет открыт до тех пор, пока в камере не произойдет первая вспышка, после чего он сам закроется под давлением выхлопных газов. В результате до момента запуска коленчатый вал вращается более равномерно, и нагрузка на пусковое устройство и суставы рук значительно уменьшается.

Иногда в механизме стартера используют дополнительную пружину, которая при вытягивании тросика сначала сжимается, а затем резко разжимается, раскручивая мотор — это обеспечивает комфортный запуск, важный для некоторых групп простых пользователей, а не для профессионалов.

Глушитель предназначен для отвода отработавших газов двигателя в сторону от оператора и снижения уровня звукового давления.

Устройство сцепления пильной гарнитурыМуфта сцепления автоматическая, центробежная, фрикционного типа, предназначена для передачи крутящего момента двигателя к ведущей звездочке пильной гарнитуры. Главным достоинством сцепления подобного типа является то, что при заклинивании цепи сцепление пилы проскальзывает, не вызывая поломки механизма, передающего движение от двигателя к цепи.

Сцепление состоит из двух половин — ведущей и ведомой.

Ведущая часть размещена на правом хвостовике коленчатого вала двигателя. Ведомая часть — барабан сцепления — выполнена вместе с ведущей звездочкой.

При холостых оборотах двигателя ведущая часть муфты не передает вращение на барабан сцепления. Включение муфты происходит при переходе с холостых оборотов на рабочие. При этом центробежная сила, действующая на грузики, преодолевает усилие возвратных пружин. Возникающая между вращающимися грузиками и барабаном сцепления сила трения приводит в движение пильную цепь.

Тормоз цепиТормоз цепи предназначен для мгновенной остановки цепи при обратном ударе, который иногда происходит при быстром или случайном прикосновении вращающейся цепи (особенно верхнего конца шины) к дереву. Шина при этом получает резкий удар, отбрасывающий ее вверх или в сторону.

Включение тормоза цепи может быть контактным и инерционным. Первое происходит при отжатии тормозного упора запястьем оператора, которое самопроизвольно возникает при отбросе пилы. Это приводит к затягиванию тормозной ленты на барабане сцепления и к его мгновенной остановке.

Это приводит к затягиванию тормозной ленты на барабане сцепления и к его мгновенной остановке.

Инерционное срабатывание тормоза цепи происходит при резком обратном ударе — действие сил инерции провоцирует срабатывание механизма тормоза.

Инерционное включение тормоза происходит быстрее, чем контактное. Всякая подготовка к работе, а также сборка бензопилы после ее ремонта или обслуживания должны заканчиваться проверкой работы тормоза цепи. Если он не срабатывает, пилу следует считать неисправной.

Механизм натяжения цепи состоит из штифта, подвижно соединенного с регулировочным винтом. При вращении винта штифт перемещается по пазу в корпусе пилы, увлекая за собой шину, что в свою очередь вызывает ослабление или натяжение цепи.

Винт для натяжения цепи может быть расположен либо сбоку, либо спереди (фронтальное и боковое натяжение цепи соответственно).

Боковое натяжение цепиБензопилы STIHL имеют преимущественно боковое натяжение цепи благодаря этому цепь удобно снимается/устанавливается и натягивается, отсутствует риск пораниться об острую цепь, кроме того винт регулировки легко доступен, так как он остается всегда чистым.

Во время работы цепь несколько растягивается — поэтому нужно периодически проверять ее натяжение. Цепь считается натянутой правильно, если выполняются два условия: цепь полностью прилегает к шине и свободно проворачивается по шине, без каких-либо дополнительных усилий.

Рекомендуется после работы, когда цепь «горячая», ослабить ее натяжение, чтобы избежать излишнего натяжения при неизбежном охлаждении.

Система безинструментального натяженияСистема безинструментального натяжения цепи позволяет обходиться без инструмента, чтобы устанавливать и натягивать цепь. Вместо винта натяжения цепи в данном случае используется специальная крышка цепной звездочки, в которую встроен механизм натяжения цепи.

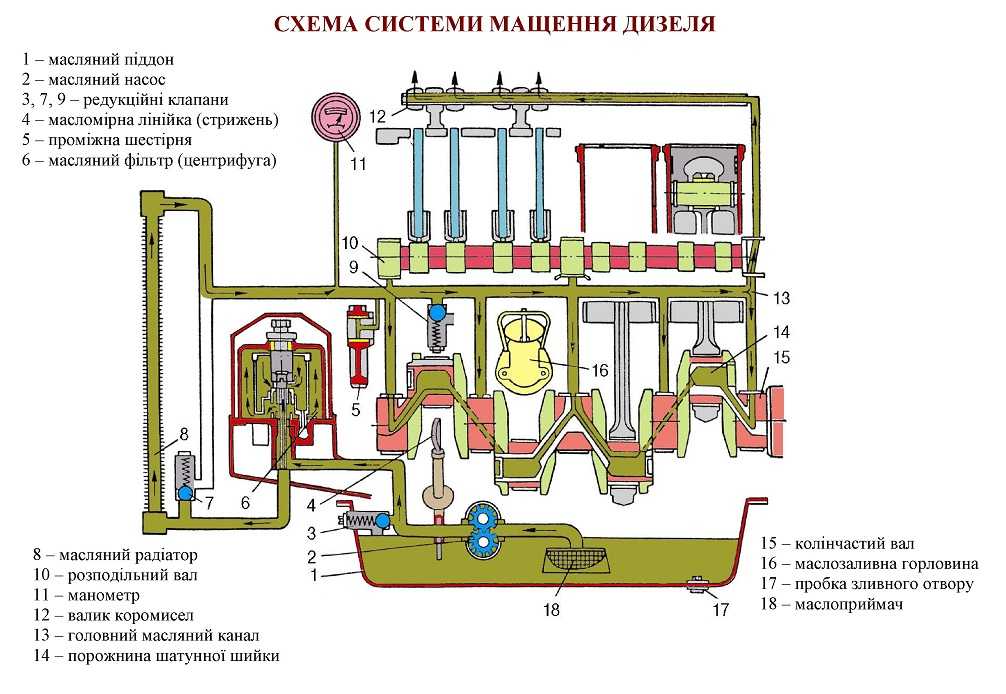

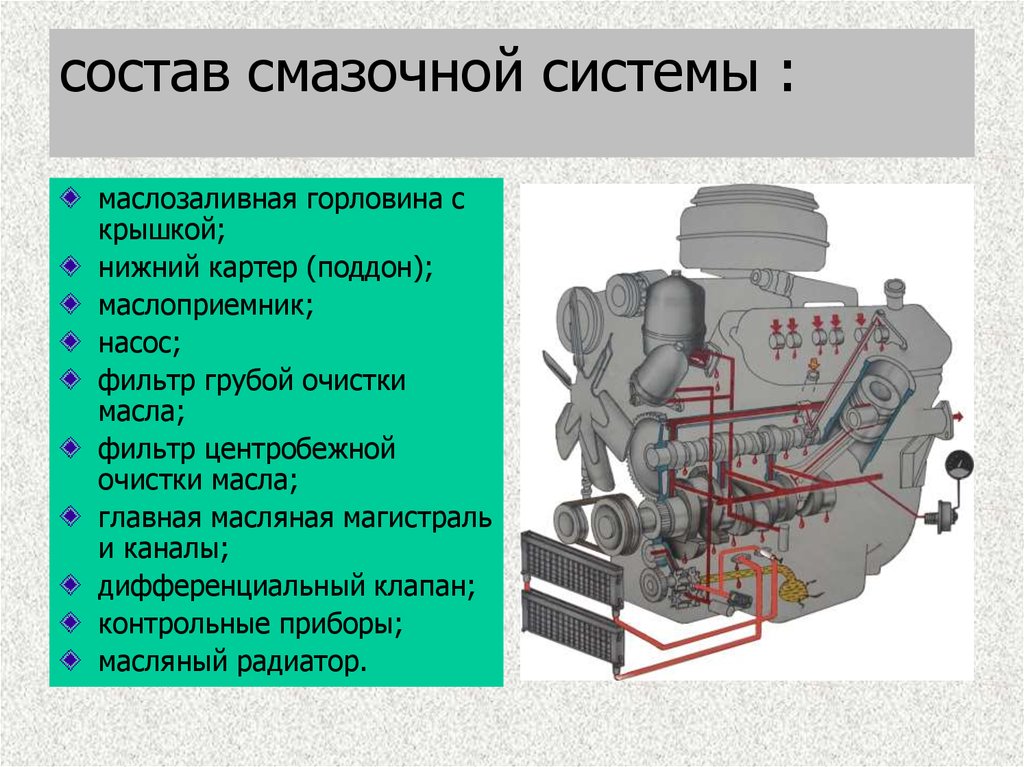

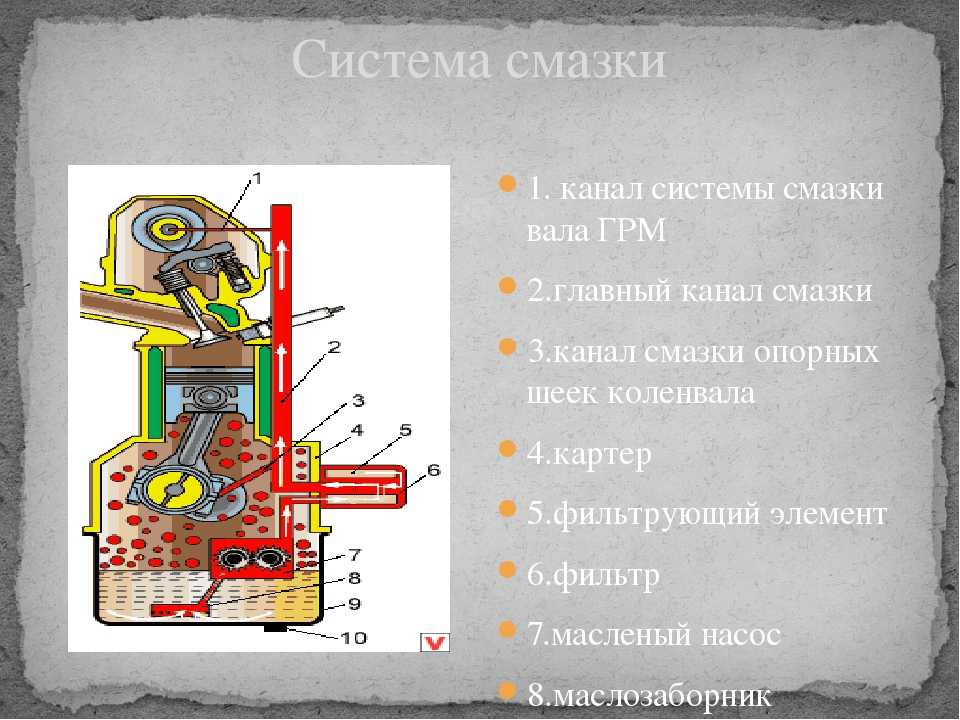

Смазка цепи и шины в современных бензиномоторных пилах осуществляется автоматически. Система состоит из масляного бака, выполненного как одно целое с корпусом пилы, масляного насоса и системы каналов подвода смазки к трущимся частям.

Насос обеспечивает подачу масла из масляного бака в отверстие на шине цепи. Далее масло распределяется по пазу шины, подается к шарнирным соединениям цепи, уменьшая износ и нагрев пильной гарнитуры. Когда двигатель работает на холостом ходу (ведущая звездочка и цепь не вращаются), подача масла не происходит. Производительность насоса зависит от числа оборотов ведущей звездочки: чем они выше, тем больше масла поступает на пильную цепь. Некоторые масляные насосы оснащены ручным механизмом регулировки производительности — с помощью регулировочного винта.

Далее масло распределяется по пазу шины, подается к шарнирным соединениям цепи, уменьшая износ и нагрев пильной гарнитуры. Когда двигатель работает на холостом ходу (ведущая звездочка и цепь не вращаются), подача масла не происходит. Производительность насоса зависит от числа оборотов ведущей звездочки: чем они выше, тем больше масла поступает на пильную цепь. Некоторые масляные насосы оснащены ручным механизмом регулировки производительности — с помощью регулировочного винта.

Насос работает следующим образом: масляный насос подает масло для смазки цепей из масляного резервуара к направляющей шине и пильной цепи. Для обеспечения безупречной смазки пильной гарнитуры масляный насос должен работать бесперебойно. Так как нужное количество смазочного масла зависит от длины реза пильной гарнитуры, то большинство масляных насосов — прежде всего у пил для профессионалов — имеют устройства, с помощью которых можно дополнительно регулировать подачу насоса.

Различают мембранные и поршневые насосы. Поршневые насосы приводятся в действие цепной звездочкой; преимущество заключается в том, что при холостом ходе двигателя отсутствует избыточная подача масла.

У изображенного масляного насоса цепная звездочка моторной пилы приводит в действие малое цилиндрическое зубчатое колесо, которое через большое цилиндрическое колесо (2) и червяк (3) приводит в действие поршень насоса (4). Итак, насос начинает работать лишь после того, как была создана жесткая кинематическая связь с муфтой.

Поршень, находящийся под давлением спиральной пружины (7), совершает ход нагнетания под воздействием усилия, передаваемого через скошенную плоскость, набегающую на сферическую часть регулировочного пальца. Один конец поршня (4) вводится в отверстие в корпусе насоса (1), а конец на стороне регулировочного пальца входит в запрессованную в корпусе втулку (6).

Карман для масла на поршне насоса управляет всасыванием и подачей смазочного масла. Ход поршня и тем самым подачу масла можно изменять вращением регулировочного пальца (5). Корпус насоса уплотняется двумя уплотнительными кольцами (8).

Корпус насоса уплотняется двумя уплотнительными кольцами (8).

<<Назад Содержание Далее>>

как осуществляется подача смазочных материалов в узлы трения

ПРОИЗВОДСТВО ПЛАСТИЧНЫХ СМАЗОК

В КАЗАХСТАНЕ

РК, ВКО,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

ПРОИЗВОДСТВО ПЛАСТИЧНЫХ СМАЗОК В КАЗАХСТАНЕ

РК, ВКО,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

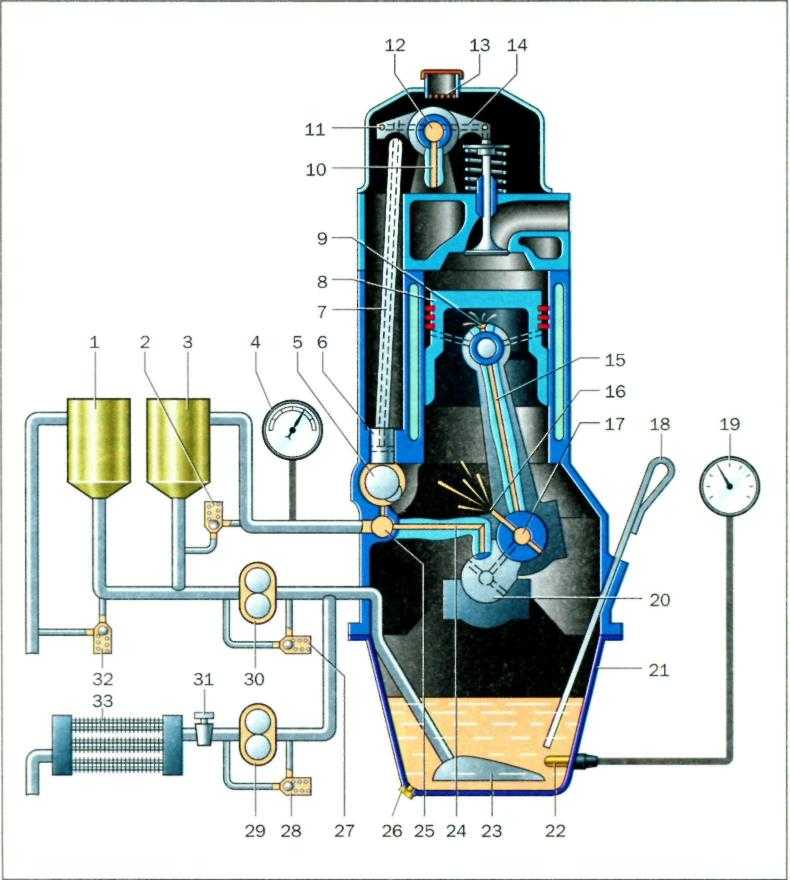

Смазочные устройства необходимы для подачи смазочных материалов к узлам и системам, нуждающимся в смазывании. Они подразделяются на индивидуальные и централизованные, а также классифицируются по десятку других параметров. В этой статье мы разберем, как функционируют разные виды смазочных устройств, в чем плюсы и минусы разных систем и как правильно осуществлять смазку.

Классификация смазочных устройств по ГОСТ 20765-87Согласно ГОСТ 20765-87, все системы делятся по следующим типам:

- По виду используемого смазочного материала.

В зависимости от особенностей механизмов могут использоваться жидкие и густые (пластичные) смазочные материалы. Для их закладки используются разные виды смазочных устройств. Например, для некоторых видом смазок подходят только масляно-воздушные системы: они работают по принципу транспортировки смазки к узлу путем использования сжатого воздуха.

В зависимости от особенностей механизмов могут использоваться жидкие и густые (пластичные) смазочные материалы. Для их закладки используются разные виды смазочных устройств. Например, для некоторых видом смазок подходят только масляно-воздушные системы: они работают по принципу транспортировки смазки к узлу путем использования сжатого воздуха. - По количеству смазываемых узлов. Индивидуальные системы предназначены для обработки одной пары трения, а централизованные доставляют смазочный материал до целой системы механизмов, например, в двигатель. Чаще всего централизованные смазочные устройства используются в сложных машинах, имеющих большое число пар трения и нуждающихся в непрерывной и качественной смазке.

- По типу подключения к точке смазки. Тут выделяют раздельные и нераздельные виды смазочных устройств. Первые присоединяются и отсоединяются от пар трения, как только смазка подана и процедура смазывания завершена. Вторые составляют с парой трения неразрывную систему.

Смазочный нагнетатель и масленка подсоединены к точке смазки и не отсоединяются.

Смазочный нагнетатель и масленка подсоединены к точке смазки и не отсоединяются. - По методу использования смазки. Существуют проточные и циркуляционные системы. В последних смазочный материал используется много раз. Сначала осуществляется смазывание и отвод тепла от детали, затем масло возвращается в резервуар, проходит процедуру очистки и снова запускается в систему. Проточные смазочные устройства позволяют прогнать смазку только один раз. Это связано с тем, что материал утрачивает свойства. Как правило, для оборудования используются пластичные смазки, которые, выдавливаясь, теряются.

- По способу дозирования. Тут выделяют два вида смазочных устройств — объемного и дроссельного типа.

- По режиму подачи смазки. Смазочные устройства отличаются по характеру работы и могут быть непрерывными (подача смазки осуществляется в течение всего времени работы устройства) или периодическими (смазочный материал подается через определенные периоды или когда возникает необходимость).

- По типу привода. Для стабильной доставки смазочных материалов используются нагнетатели. Они могут быть ручными, гидравлическими, пневматическими или электрическими. Для подачи густых пластичных смазок часто применяются виды смазочных устройств с пневматическими насосами.

- По способу управления. Смазочная система может работать автоматически, полуавтоматически (в действие приводит оператор, дальше работает в автономном режиме) или в режиме ручного управления.

Рассмотрим подробнее плюсы и минусы разных видов смазочных устройств. Их подбирают в зависимости от особенностей механизмов, для которых они предназначены.

- Когда необходима периодическая смазка без принудительного давления, обычно используются пресс-масленки. Такой вариант подходит для пар трения, которые работают нерегулярно или с небольшими нагрузками. Минусом масленки является неравномерная подача смазки и большой расход смазочного материала.

- Периодическая смазка с принудительным давлением, как правило, организуется путем установки одноплунжерной масленки или насоса.

- Для обеспечения непрерывной подачи смазочных материалов без давления используются войлочные подушки, кольца на шейках валов и масляные ванны. Все три варианта отличаются надежность. Кроме того, за этими видами смазочных устройств нет необходимости осуществлять постоянный контроль. Для непрерывной подачи масла также используются масленки — например, у подшипников качения. Однако нужно иметь в виду, что расход масла будет неэкономичным.

- Чтобы обеспечить беспрерывную подачу смазок под давлением могут использоваться шиберные, одноплунжерные, шестерные насосы. Они компактные, имеют простую механику работы. Для пар трения, работающих под большими нагрузками, используются одноплунжерные насосы. Также возможна установка в качестве смазочных устройств распыляющих масленок: они обеспечивают равномерное распределение смазочных материалов, но расход будет достаточно большим.

О том, какие виды смазочных устройств подойдут для подачи пластичных смазок и других смазочных материалов, вам расскажут консультанты компании «МиСК». Мы осуществляем подачу смазок собственного производства (Литол-24, ЕР-2, Солидол, Флоринол) по всей территории Казахстана и предлагаем выгодные условия оптовым покупателям.

Мы осуществляем подачу смазок собственного производства (Литол-24, ЕР-2, Солидол, Флоринол) по всей территории Казахстана и предлагаем выгодные условия оптовым покупателям.

Получите консультацию

бесплатно!

Name

УНИКАЛЬНАЯ

ТЕХНОЛОГИЯ «МСК»

позволила создать для Вас новые смазки высокого качества:

ЛИТОЛ-24-МСК

Флоринол

Солидол

ЕР-2

Наша продукция

Наши контакты

Name

Ваш телефон

Name

Компания «Масла и смазки Казахстана» имеет сертификаты ISO 9001, ISO 14001 и ISO 18001

© 2019 Все права защищены / ТОО «Масла и смазки Казахстана»

Разработка сайта MStudio. kz

kz

Заказать звонок

Ваше имя

Ваш телефон

ОФОРМИТЬ ЗАКАЗ?

Ваше имя

Ваш телефон

ПРИНЦИП РАБОТЫ, КОМПОНЕНТЫ И ВАЖНОСТЬ – FAHADH V HASSAN

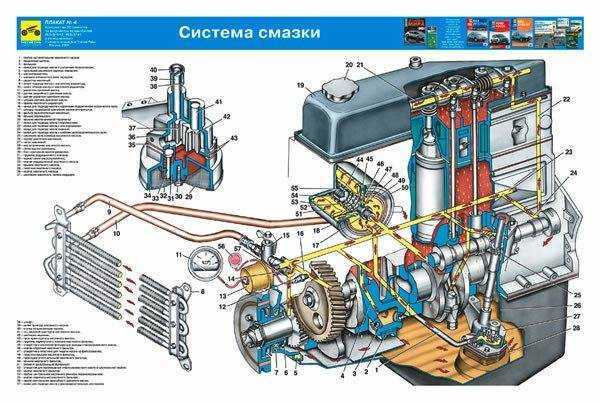

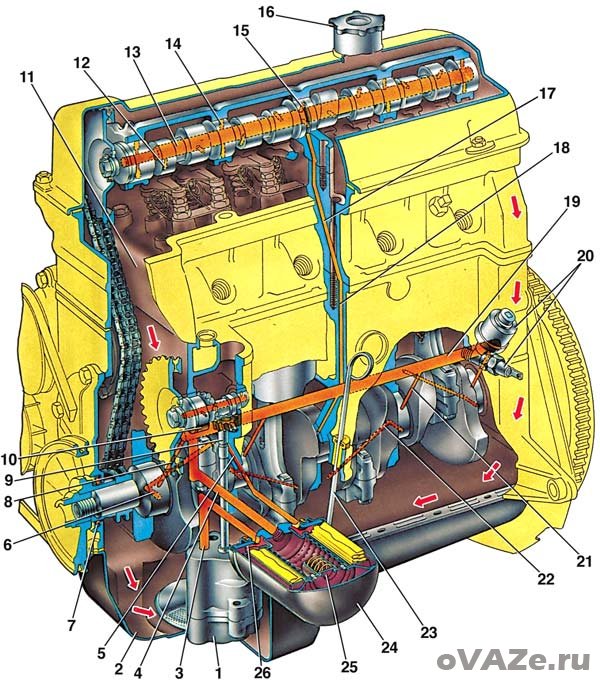

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ: ПРИНЦИП РАБОТЫ, КОМПОНЕНТЫ И ВАЖНОСТЬ

10 марта 2020 г. Без комментариев Машиностроение ФАХАД В ХАССАН Когда две металлические поверхности при прямом контакте движутся друг над другом, возникает трение, которое выделяет тепло. Это вызывает чрезмерный износ движущихся частей. Однако, когда пленка смазочного вещества отделяет их друг от друга, они не вступают в физический контакт друг с другом. Таким образом, смазка — это процесс, который разъединяет движущиеся части за счет подачи между ними потока смазочного вещества. Смазка может быть жидкой, газообразной или твердой. Однако в системе смазки двигателя в основном используются жидкие смазочные материалы.

Смазка может быть жидкой, газообразной или твердой. Однако в системе смазки двигателя в основном используются жидкие смазочные материалы.

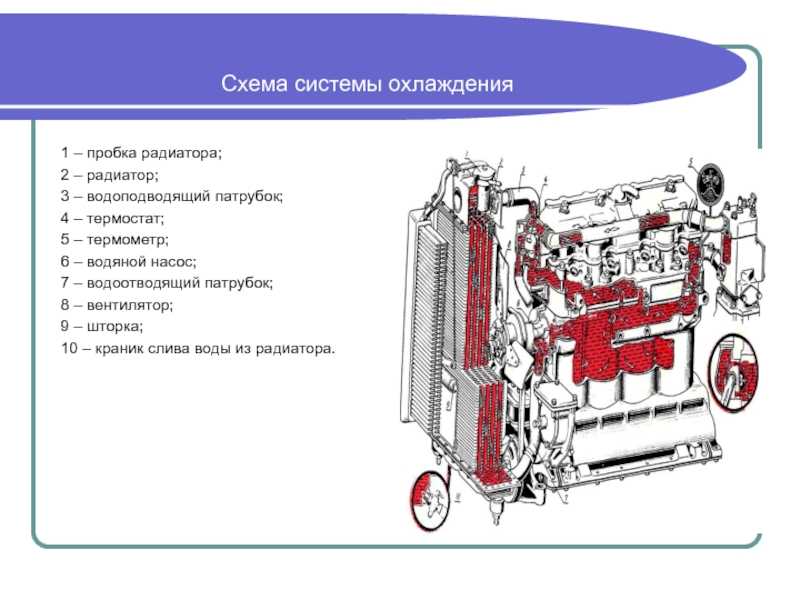

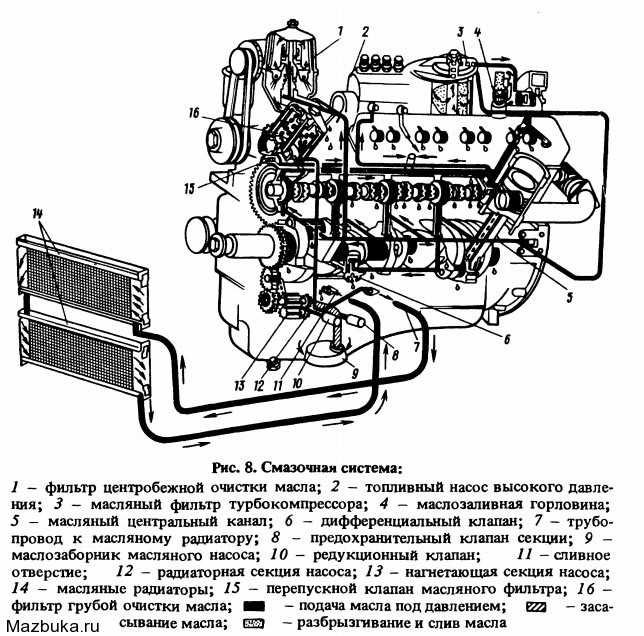

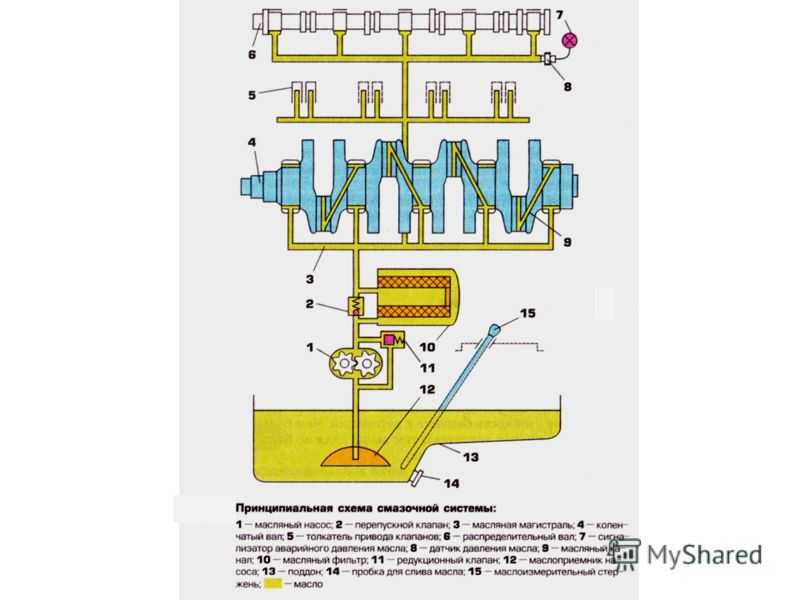

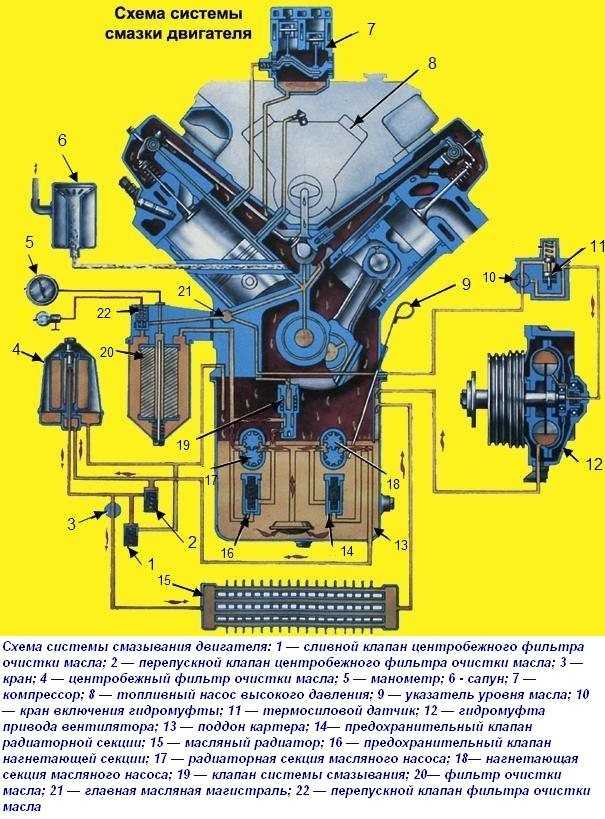

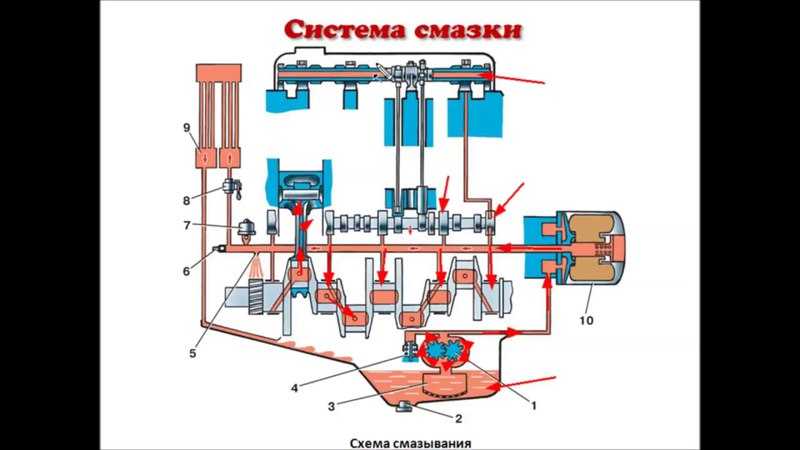

ПРИНЦИП РАБОТЫ

Система смазки двигателя распределяет масло по движущимся частям для уменьшения трения между поверхностями. Смазка играет ключевую роль в продолжительности жизни автомобильного двигателя. Если система смазки выйдет из строя, двигатель очень быстро перегреется и заклинит. Масляный насос расположен в нижней части двигателя. Масло прокачивается через сетчатый фильтр масляным насосом, удаляя более крупные загрязнения из массы жидкости.

Затем масло под давлением подается через масляный фильтр к коренным подшипникам и датчику давления масла. Важно отметить, что не все фильтры работают одинаково. Способность фильтра удалять частицы зависит от многих факторов, включая материал наполнителя (размер пор, площадь поверхности и глубина фильтра), перепад давления на наполнителе и скорость потока на наполнителе. Из коренных подшипников масло поступает в просверленные каналы коленчатого вала и шатунные вкладыши.

Масло, распыляемое вращающимся коленчатым валом, смазывает стенки цилиндров и подшипники поршневых пальцев. Излишки масла удаляются маслосъемными кольцами на поршне. Моторное масло также смазывает подшипники распределительного вала и цепь ГРМ или шестерни на приводе распределительного вала. Избыток масла в системе сливается обратно в поддон.

ЗНАЧЕНИЕ СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

1. Сводит к минимуму потери мощности за счет снижения трения между движущимися частями.

2. Снижает износ подвижных частей.

3. Охлаждает горячие детали двигателя.

4. Амортизирует вибрации, вызванные двигателем.

5. Осуществляет внутреннюю чистку двигателя.

6. Помогает герметизировать поршневые кольца от газов под высоким давлением в цилиндре.

Система смазки двигателя подает моторное масло к следующим деталям:

1. Коренные подшипники коленчатого вала

2. Шатунные подшипники

3. Поршневые пальцы и малые концевые втулки

5.

Поршневые кольца

Поршневые кольца 6. Распределительные шестерни

7. Распределительный вал и подшипники

8. Клапаны

9. Толкатели и толкатели

10. Детали масляного насоса

11. Подшипники водяного насоса

12. Подшипники рядного топливного насоса высокого давления

13. Подшипники турбонагнетателя (если установлены)

14. Подшипники вакуумного насоса (если установлены)

15. Поршень и подшипники воздушного компрессора (в грузовых автомобилях для пневматического тормоза)

ТИПЫ СИСТЕМ СМАЗКИ ДВИГАТЕЛЯ:

В основном четыре типа систем смазки, используемых в автомобильных двигателях:

1. Бензиновая система

2. Система разбрызгивания

3. Система давления

4. Система с сухим картером

КОМПОНЕНТЫ СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

1. Масляный картер

3. Форсунки охлаждения поршня 40023 40023 ● Масляный насос

5. Масляные каналы

6. Масляный радиатор

7. Индикатор/световой индикатор давления масла

Масляный поддон/отстойник:

Масляный поддон/отстойник представляет собой чашеобразный резервуар. Он хранит моторное масло, а затем циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Он хранит моторное масло, а затем циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Плохие дорожные условия могут привести к повреждению масляного поддона/отстойника. Таким образом, производители предусматривают защиту от камней / защиту отстойника под отстойником. Защита картера поглощает удары от неровностей дороги и защищает картер от любых повреждений.

Масляный насос:

Масляный насос — это устройство, которое помогает циркулировать смазочному маслу ко всем движущимся частям внутри двигателя. К таким деталям относятся подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он расположен в нижней части картера, рядом с масляным картером. Масляный насос подает масло к масляному фильтру, который фильтрует и направляет его дальше. Затем масло достигает различных движущихся частей двигателя через масляные каналы.

Затем масло достигает различных движущихся частей двигателя через масляные каналы.

Даже мелкие частицы могут засорить масляный насос и галереи. Если масляный насос заблокируется, это может привести к серьезному повреждению двигателя или даже полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Следовательно, необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителей.

Масляные галереи:

Для повышения производительности и увеличения срока службы двигателя важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители предусматривают масляные галереи внутри двигателя. Масляные галереи — это не что иное, как ряд взаимосвязанных каналов, которые подают масло к самым отдаленным частям двигателя.

Масляные каналы состоят из больших и малых каналов, просверленных внутри блока цилиндров. Большие каналы соединяются с меньшими каналами и подают моторное масло к головке блока цилиндров и верхним распределительным валам. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия, а также к толкателям/толкателям клапанов.

Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия, а также к толкателям/толкателям клапанов.

Масляный радиатор:

Масляный радиатор — это устройство, которое работает как радиатор. Он охлаждает моторное масло, которое становится очень горячим. Масляный радиатор передает тепло от моторного масла к охлаждающей жидкости двигателя через свои ребра. Первоначально производители использовали масляный радиатор только в гоночных автомобилях. Однако сегодня большинство автомобилей используют систему масляного радиатора для повышения производительности двигателя.

Масляный радиатор, помогающий поддерживать температуру моторного масла, а также контролирующий его вязкость. Кроме того, сохраняет качество смазки, предотвращает перегрев двигателя и тем самым спасает его от износа.

Нравится:

Нравится Загрузка…

Какие важные компоненты системы смазки двигателя?

1 февраля 2022 г. | Auto Diagnosis

| Auto Diagnosis

Система смазки двигателя: Когда две металлические поверхности, находящиеся в прямом контакте, движутся друг над другом, они создают трение, которое выделяет тепло. Это вызывает чрезмерный износ движущихся частей.

Когда две металлические поверхности при прямом контакте движутся друг по другу, они создают трение, которое выделяет тепло. Это вызывает чрезмерный износ движущихся частей. Однако, когда пленка смазочного вещества отделяет их друг от друга, они не вступают в физический контакт друг с другом. Таким образом, смазка — это процесс, который разъединяет движущиеся части за счет подачи между ними потока смазочного вещества. Смазка может быть жидкой, газообразной или твердой. Однако в системе смазки двигателя в основном используются жидкие смазочные материалы.

Система смазки двигателя:

- Сводит к минимуму потери мощности за счет снижения трения между движущимися частями.

- Снижает износ движущихся частей.

- Обеспечивает охлаждение горячих частей двигателя.

- Обеспечивает амортизацию вибраций, вызванных двигателем.

- Осуществляет внутреннюю очистку двигателя.

- Помогает герметизировать поршневые кольца от газов под высоким давлением в цилиндре.

Система смазки двигателя подает моторное масло к следующим деталям:

- Коренные подшипники коленчатого вала

- Подшипники шатуна

- Поршневые пальцы и малые концевые втулки

- Стенки цилиндра

- Поршневые кольца

- Зубчатые передачи

- Распределительный вал и подшипники

- Клапаны

- Толкатели и толкатели

- Детали масляного насоса

- Подшипники водяного насоса

- Подшипники рядного топливного насоса высокого давления

- Подшипники турбокомпрессора (если установлены)

- Подшипники вакуумного насоса (если установлены)

- Поршень и подшипники воздушного компрессора (в грузовых автомобилях для воздушного тормоза)

Компоненты системы смазки двигателя:

- Масляный поддон

- Масляный фильтр двигателя

- Форсунки охлаждения поршней

- Масляный насос

- Нефтяные галереи

- Масляный радиатор

- Индикатор/светильник давления масла

Масляный поддон/отстойник:

Масляный поддон/отстойник — это просто резервуар в форме чаши. Он хранит моторное масло, а затем циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Он хранит моторное масло, а затем циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Масляный насос:

Масляный насос — это устройство, которое помогает циркулировать смазочному маслу ко всем движущимся частям внутри двигателя. К таким деталям относятся подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он расположен в нижней части картера, рядом с масляным картером. Масляный насос питает масляный фильтр, который фильтрует и направляет его дальше. Затем масло достигает различных движущихся частей двигателя через масляные каналы.

Нефтяные галереи:

Для повышения производительности и увеличения срока службы двигателя важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители предусматривают масляные галереи внутри двигателя.