| Главная >> Износ и способы восстановления деталей >> Пластическое деформирование | ||

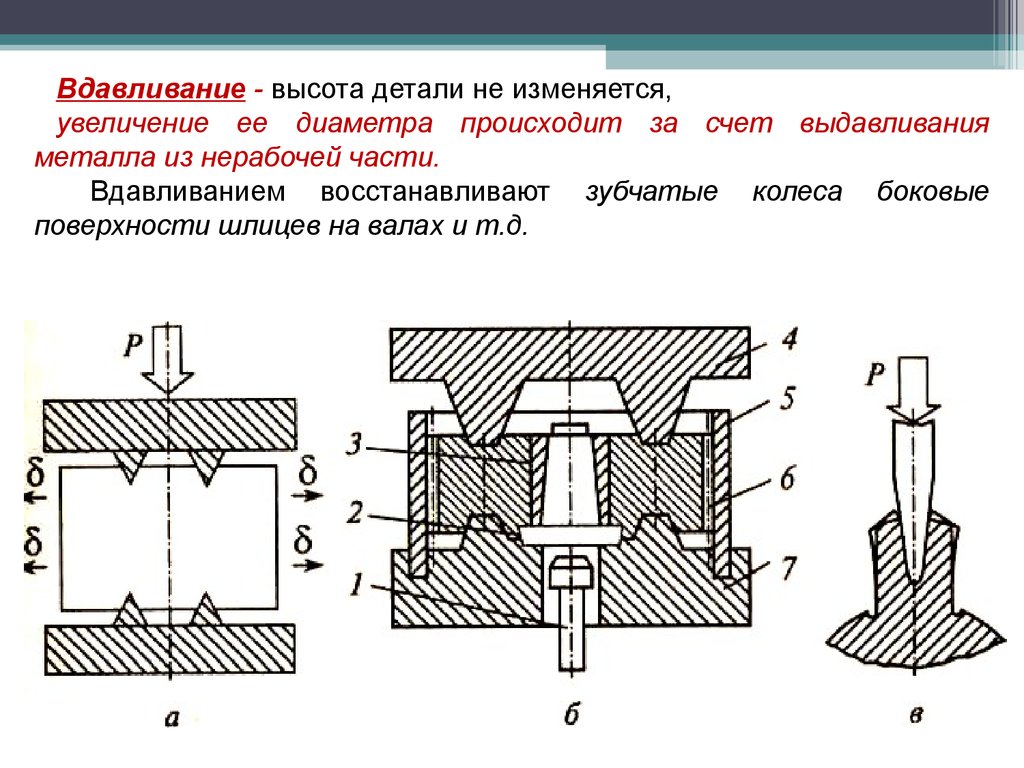

Ремонтные операции производят в холодном состоянии для деталей из низкоуглеродистых сталей, цветных металлов и сплавов и с предварительным нагревом до 0,7—0,9 температуры плавления для средне- и высокоуглеродистых сталей. Осадка применяется для увеличения наружного диаметра сплошных деталей или для уменьшения внутреннего и увеличения наружного диаметров полых деталей за счет уменьшения их высоты. Этим способом восстанавливают различные втулки при износе по внутреннему или наружному диаметру, цапфы валов и осей, зубья зубчатых колес и другие детали, имеющие поверхностный износ в пределах 1 % диаметра. При осадке диаметр детали вменяется на величину износа плюс припуск на последующую механическую обработку. Обжатие применяется для уменьшения внутреннего диаметра полых деталей за счет уменьшения наружного. Этим способом восстанавливают втулки из цветных металлов, проушины рычагов с гладкими или шлицевыми отверстиями, корпуса гидронасосов, сепараторы роликовых подшипников и др. После обжатия деталь наращивают по наружному диаметру (например, электролитическим способом), а по внутреннему диаметру развертывают до требуемого размера. Раздача применяется для увеличения наружного диаметра за счет увеличения внутреннего. Вдавливание применяется для увеличения размеров изношенных частей детали посредством перераспределения металла с ее нерабочих поверхностей. Этим способом восстанавливают изношенные боковые поверхности шлицев, зубьев шестерен, шаровых пальцев и др. Закаленные детали предварительно подвергают отпуску. После вдавливания следует механическая обработка восстанавливаемых поверхностей детали, термообработка и шлифование. Вытяжка применяется для увеличения длины деталей (рычаги, тяги, штанги, стержни и др.) за счет местного сужения их поперечного сечения на небольшом участке путем приложения силы, перпендикулярной направлению удлинения. Крупные и сильно деформированные детали (например, вал с прогибом свыше 8 мм на 1 м его длины) восстанавливают горячей правкой, применяя нагрев стальной детали до температуры 600— 800 °С. Правка местным нагревом применяется для крупных валов и толстых листовых деталей путем нагрева места наибольшего прогиба с выпуклой стороны до температуры 800—900 °С. Накатка применяется для восстановления неподвижных посадок на шейках валов. Деталь, закрепленную в центрах токарного станка, обкатывают роликом с насечкой из стали У12А или ШХ15 с углом заострения 60—70° и твердостью HRC 55—58, закрепленным в суппорте. Этим способом диаметр детали может быть увеличен до 0,4 мм. При твердости детали HRC Смотрите также: | ||

mail@webrarium. ru © 2013 ru © 2013 |

Пластическое деформирование

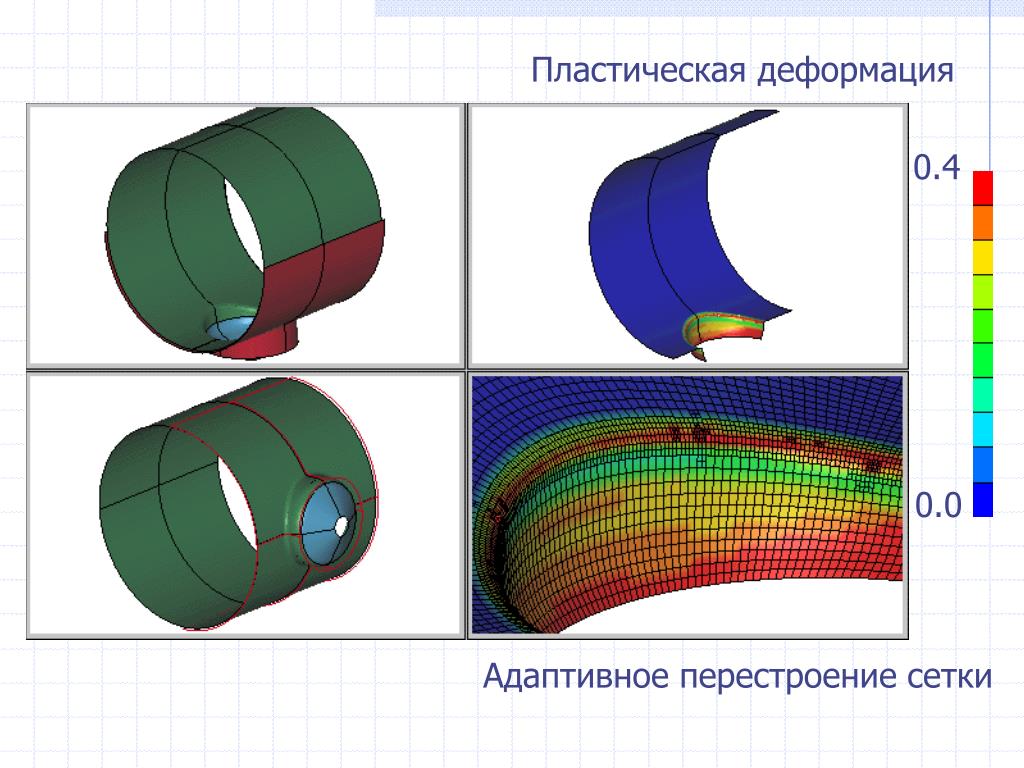

Восстановление деталей способом пластического деформирования основано на свойстве металла детали изменять свою форму и размеры без разрушения в результате пластической деформации, развивающейся вследствие приложения внешней нагрузки. Объем металла детали остается постоянным, но металл перемещается с ее нерабочих участков на участки, подверженные изнашиванию. Деталь деформируют до получения на изношенных участках номинальных размеров с учетом припусков на механическую обработку.

Способность металлов к пластической деформации зависит от их пластических свойств, которые, в свою очередь, зависят от химического состава, структуры, температуры нагрева и скорости деформации. Чистые металлы имеют наибольшую пластичность, которая снижается с введением в их состав легирующих элементов.

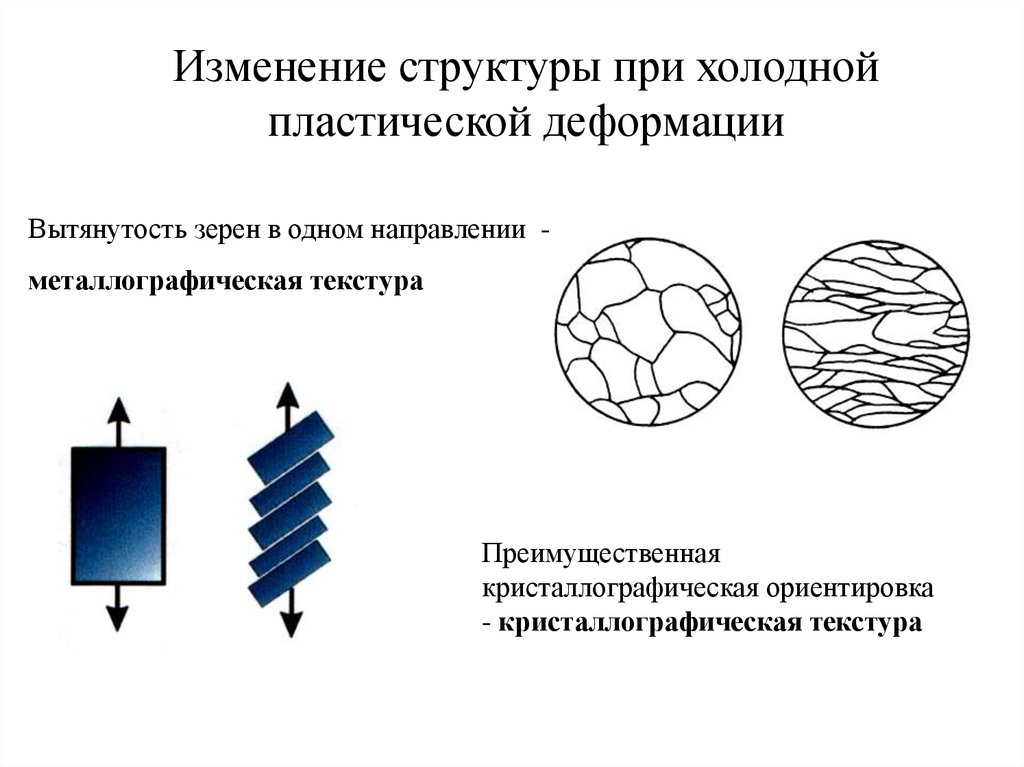

Деформация сталей

при комнатной температуре приводит к

их упрочнению (наклепу): зерна металла

вытягиваются в направлении деформации,

и кристаллографические решетки

искажаются.

При нагреве повышается пластичность металла, снижается сопротивление деформированию, процесс которого не сопровождается его разрушением. Деформирование деталей из углеродистых сталей рекомендуется проводить при температуре 1250…800 °С, из легированных сталей — И50…850 и из бронзы — 850…700°С.

Стальные детали с твердостью не более HRC 25…30, а также детали из цветных сплавов могут подвергаться деформированию в холодном состоянии без предварительной термообработки.

Технологический

процесс восстановления деталей

пластическим деформированием зависит

от материала, конструкции и термической

обработки изношенной детали, принятого

способа нагрева и оборудования.

Правку применяют при потере деталями своей первоначальной формы вследствие деформаций изгиба, скручивания и коробления. Правят коленчатые и распределительные валы, шатуны, балки мостов, детали рам статическим нагружением и наклепом.

При правке статическим нагружением (в холодном или нагретом состоянии) с помощью пресса или различных приспособлений к детали прикладывают нагрузку, изгибающий или вращающий момент, совпадающий по направлению с направлением требуемой деформации.

Большинство

изделий правят под прессом в холодном

состоянии. Чтобы получить требуемую

остаточную деформацию детали, необходимо

приложить к ней усилие, создающее ее

полную деформацию, в 10. .. 15 раз превышающую

остаточную. Усилие для правки валов, Н,

.. 15 раз превышающую

остаточную. Усилие для правки валов, Н,

Нагрузку прикладывают к детали несколько раз в течение 1,5…2 мин для повышения точности деформации.

При холодной правке в деталях возникают внутренние напряжения, которые при работе восстановленных деталей постепенно снижаются, что приводит к их деформациям и изменению геометрической формы. Например, под действием внутренних напряжений непараллельность осей шатунов может в 7…8 раз превышать допустимое значение. Холодная правка также способствует снижению усталостной прочности на 15…20 %.

Для повышения

стабильности геометрической формы и

увеличения усталостной прочности

деталь подвергают термической обработке

после холодной правки. Ее нагревают до

температуры 400….500 °С и выдерживают

0,5… 1 ч. Однако это допустимо лишь для

деталей (шатуны, балки передних мостов

автомобилей и др.), термообработку

которых при изготовлении проводили при

температуре не ниже 450. ..500 °С. Детали,

подвергнутые при изготовлении закалке

ТВЧ (коленчатые и распределительные

валы и др.), нельзя нагревать до температуры

450. ..500 °С, так как при этом ухудшаются

физико-механические свойства рабочих

поверхностей. Их рекомендуется нагревать

до температуры 180…200 °С и выдерживать

в печи 5…6ч.

..500 °С. Детали,

подвергнутые при изготовлении закалке

ТВЧ (коленчатые и распределительные

валы и др.), нельзя нагревать до температуры

450. ..500 °С, так как при этом ухудшаются

физико-механические свойства рабочих

поверхностей. Их рекомендуется нагревать

до температуры 180…200 °С и выдерживать

в печи 5…6ч.

Сущность правки наклепом состоит в том, что при ударах пневматическим молотком с закругленным бойком или ручным молотком со сферическим бойком по поверхности детали создаются напряжения сжатия, которые ее выпрямляют. Размер участков для наклепа и глубину наклепанного слоя определяют опытным путем в зависимости от степени изгиба, формы и размеров детали.

После

нанесения ударов сферическим бойком

по вогнутой стороне бруска и внутренней

стороне щек брусок (рис. 3.3, а) и

коленчатый вал (рис. 3.3, б) выправляются

и принимают форму, показанную на

рисунке пунктирными линиями. Направление

ударов изображено стрелками.

Правку с предварительным нагревом проводят при больших деформациях. Деформированные участки нагревают до температуры 800…900 °С. По сравнению с холодной правкой снижается усилие деформирования и металл деформируется по сечению более равномерно. Однако меняются его структура и механические свойства. Поэтому после правки детали часто подвергают соответствующей термической и механической обработкам.

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых и сплошных деталей. Площадь поперечного сечения детали увеличивается, а высота (длина) уменьшается. Направление действующей силы Р не совпадает с направлением деформации детали (рис. 3.4, а). Требуемое давление, МПа,

Осадку выполняют

нанесением сильных ударов кувалдой или

верхним бойком пневматического ковочного

молота по детали, установленной на

наковальне или нижнем бойке молота

перпендикулярно к их рабочим

поверхностям.

Осадкой восстанавливают втулки верхней головки шатунов и шкворней, вилки карданных валов, толкатели двигателей, ступицы ведомых дисков сцепления и др.

Для увеличения площади поперечного сечения детали не по всей длине, а в ее средней или концевой части проводят неполную осадку, которую называют высадкой. В этом случае нагревают только осаживаемую часть. Так наиболее часто восстанавливают шейки валов и осей.

Вытяжку и растяжку используют для увеличения длины деталей (тяг, штанг, шатунов, рычагов и др.) за счет уменьшения ее поперечного сечения. При вытяжке направление деформирующей силы Р (рис. 3.4, б) не совпадает с направлением деформации, а при растяжке — совпадает.

Рабочие органы почвообрабатывающих машин (лемеха, культи-ваторные лапы и др.) восстанавливают оттяжкой.

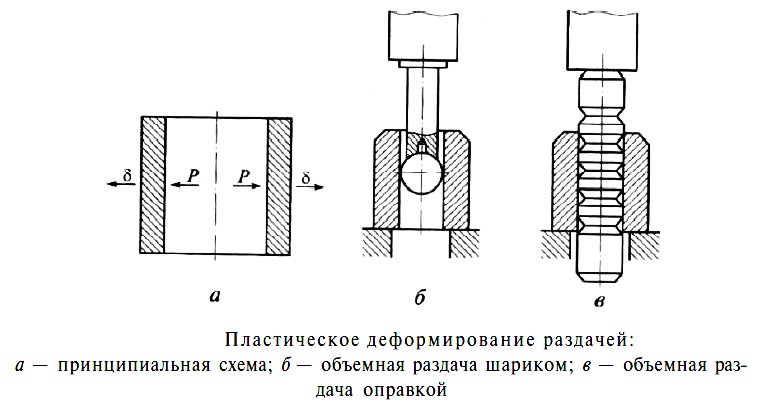

Раздачу применяют

для увеличения наружных размеров полых

деталей за счет увеличения их

внутренних размеров. Она характеризуется

совпадением направления деформирующей

силы Р(рис. 3.4, в) с

направлением деформации 8. После нее

наружный диаметр детали должен быть

равен номинальному диаметру с учетом

припуска на механическую обработку.

Она характеризуется

совпадением направления деформирующей

силы Р(рис. 3.4, в) с

направлением деформации 8. После нее

наружный диаметр детали должен быть

равен номинальному диаметру с учетом

припуска на механическую обработку.

Так восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные цилиндрические поверхности труб полуосей и др.

В зависимости от износа и пластических свойств металла детали раздают без нагрева или с нагревом. Если деталь закалена или цементирована, то перед раздачей ее подвергают отжигу или высокому отпуску. При холодной раздаче высота уменьшается не намного, а при горячей — значительно больше. Если деталь раздавали в горячем состоянии или перед этим подвергали отжигу или отпуску, то после раздачи ее следует закалить и отпустить, а затем проверить твердость.

Обжатие применяют

для уменьшения внутренних размеров

полых деталей за счет уменьшения

наружных. Направление действующей

силы Р (рис.

3.4, г) совпадает

с направлением требуемой деформации

8.

Направление действующей

силы Р (рис.

3.4, г) совпадает

с направлением требуемой деформации

8.

Обжатием восстанавливают втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф, зубчатые муфты с изношенными проушинами под пальцы и др.

Такое восстановление проводят под прессом в специальном приспособлении в холодном состоянии или при нагреве деталей.

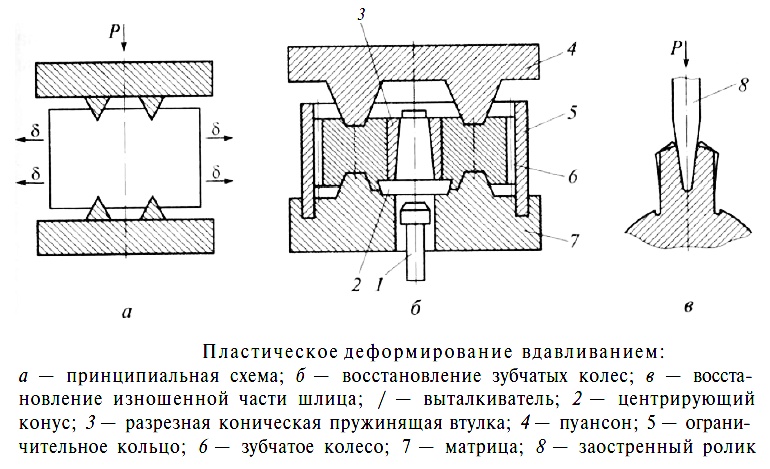

Вдавливание представляет собой одновременную осадку и раздачу, так как деформирующая сила Р (рис. 3.4, д) направлена под углом к направлению деформации 8. Длина детали не изменяется.

Вдавливанием ремонтируют изношенные боковые поверхности шлицев, шаровых пальцев, зубьев шестерен, нагревая их в специальных штампах и используя ролики, клинья и др.

Накатку применяют

для увеличения наружного или уменьшения

внутреннего диаметра деталей вытеснением

металла отдельных участков рабочей

поверхности. Направление деформирующей

силы Р (рис.

3.4, ё) противоположно

требуемой деформации 8.

Направление деформирующей

силы Р (рис.

3.4, ё) противоположно

требуемой деформации 8.

Деталь устанавливают в патроне или центрах токарно-винторез-ного станка, а оправку с зубчатым роликом — на суппорте станка вместо резца. Восстанавливают детали с твердостью не более HRC 25…30. При большей твердости их необходимо отпустить. Наиболее часто накатывают роликом с шагом зубьев 1,5..Л,8 мм. Накатку деталей из среднеуглеродистых сталей ведут при скорости 10…15 м/мин, продольной подаче 0,4…0,6 мм/об., угле заострения зуба инструмента 60…70° и охлаждении машинным маслом. Необходимо получать поверхность с высокой несущей способностью при минимальном уменьшении площади опорной поверхности. Поднятый металл (гребешок) в поперечном сечении должен иметь форму трапеции, а не треугольника. Высота подъема металла на сторону не должна превышать 0,2 мм, а уменьшение опорной поверхности — 50 %.

Этим способом

можно восстанавливать посадочные места

(подшипников на валах и в корпусных

деталях) при небольших на них нагрузках,

а также вкладыши перед нанесением

антифрикционного слоя или пластмассы.

Электромеханическая обработка — разновидность восстановления деталей пластическим деформированием. Деталь устанавливают в центры токарно-винторезного станка, а на суппорте закрепляют твердосплавную пластину 3 (рис. 3.5). Между деталью 1 и пластиной 3 пропускают ток силой 300…500 А и напряжением 1…2В. В месте их контакта выделяется теплота, количество которой определяют по формуле, Дж,

Упрочнение деталей поверхностным пластическим деформированием необходимо при их восстановлении, так как часто снижаются усталостная прочность и износостойкость.

Сущность

способа состоит в том, что под давлением

деформирующего элемента микронеровности

поверхности детали пластически

деформируются (сминаются), заполняя

впадины микропрофиля обрабатываемой

поверхности. Исходная высота

микронеровностей RHCX (рис. 3.6) уменьшается, металл выступов

перемещается в обоих направлениях

от места контакта с деформирующим

элементом, образуется поверхность

с новым микропрофилем и высотой

неровностей R. Исходный

диаметр детали уменьшается.

3.6) уменьшается, металл выступов

перемещается в обоих направлениях

от места контакта с деформирующим

элементом, образуется поверхность

с новым микропрофилем и высотой

неровностей R. Исходный

диаметр детали уменьшается.

При поверхностном пластическом деформировании повышается твердость поверхностно-

го слоя и в нем создаются благоприятные сжимающие напряжения. Усталостная прочность деталей увеличивается на 30…70 %, а износостойкость—в 1,5…2 раза, возможно получение поверхности с низкой шероховатостью (Ra = 0,04 мкм).

К наиболее распространенным способам упрочнения деталей относятся: обкатка рабочих поверхностей деталей шариками и роликами, алмазное выглаживание, ультразвуковое упрочнение, дробеструйная обработка и чеканка.

Обкатку (раскатку)

шариками и роликами выполняют с

помощью специальных приспособлений

(накаток или раскаток) на токарно-винторезных

или других металлорежущих станках. Особенность процесса обкатки шариками

заключается в их самоустанавливаемости

относительно обрабатываемой поверхности,

что обеспечивает лучшие условия

пластического деформирования металла,

позволяет работать с меньшим давлением

и получать более низкую шероховатость

поверхности. Недостаток шариковых

накаток и раскаток по сравнению с

роликовыми — низкая производительность.

Однако роликовые инструменты допускают

проскальзывание ролика по поверхности

обрабатываемой детали, что вызывает

дополнительный расход энергии, перенаклеп

и ухудшение шероховатости поверхности.

Особенность процесса обкатки шариками

заключается в их самоустанавливаемости

относительно обрабатываемой поверхности,

что обеспечивает лучшие условия

пластического деформирования металла,

позволяет работать с меньшим давлением

и получать более низкую шероховатость

поверхности. Недостаток шариковых

накаток и раскаток по сравнению с

роликовыми — низкая производительность.

Однако роликовые инструменты допускают

проскальзывание ролика по поверхности

обрабатываемой детали, что вызывает

дополнительный расход энергии, перенаклеп

и ухудшение шероховатости поверхности.

Шероховатость поверхности, степень упрочнения, твердость поверхности и производительность обработки накатками и раскатками зависят от режима обработки: усилия и скорости обкатывания (раскатывания), продольной подачи, припуска, числа проходов и др.

Усилие обкатывания

(раскатывания) зависит от твердости,

пластичности и структуры металла,

шероховатости поверхности, конструктивных

особенностей детали и инструмента. Слишком малое давление не обеспечивает

полного смятия выступов микронеровностей

поверхности. Для получения поверхности

с требуемыми свойствами необходимо

увеличивать число проходов, что снижает

производительность обработки. Слишком

большое давление приводит к перенапряжению

и разрушению поверхности, деформации

детали и снижению ресурса инструмента.

Слишком малое давление не обеспечивает

полного смятия выступов микронеровностей

поверхности. Для получения поверхности

с требуемыми свойствами необходимо

увеличивать число проходов, что снижает

производительность обработки. Слишком

большое давление приводит к перенапряжению

и разрушению поверхности, деформации

детали и снижению ресурса инструмента.

Наибольшее значение давления q = (1,8…2,1)ат.

Продольная подача инструмента влияет на шероховатость поверхности, твердость и производительность процесса. При работе одним шариком или сферическим роликом она равна 0,1 …0,3 мм/об и роликом с цилиндрическим пояском — 0,2…0,6 мм/об.

Используя многороликовые или многошариковые инструменты, подачу увеличивают. Для них ее назначают в зависимости от оптимальной подачи на один ролик или шарик, их числа и жесткости обрабатываемой детали.

Шероховатость

поверхности зависит от числа проходов

инструмента. При оптимальных усилиях

обкатывания и подаче можно достичь

высокого качества поверхности уже после

первого прохода. Поэтому обкатку в

несколько проходов выполняют только

при низком качестве предварительной

обработки детали или ее малой жесткости.

При оптимальных усилиях

обкатывания и подаче можно достичь

высокого качества поверхности уже после

первого прохода. Поэтому обкатку в

несколько проходов выполняют только

при низком качестве предварительной

обработки детали или ее малой жесткости.

Скорость обкатывания не оказывает существенного влияния на шероховатость поверхности, но от нее зависит производительность процесса. С возрастанием скорости увеличивается Нагрев инструмента и снижается его долговечность. Поэтому она должна быть максимально возможной.

Припуск на обкатывание на сторону мкм, назначают в зависимости от шероховатости исходной и обработанной поверхностей и определяют по формуле

В зависимости от вида обрабатываемой поверхности разработаны конструкции накаток и раскаток для обработки валов, отверстий, плоских, конических, сферических и различных фасонных поверхностей.

Многороликовая

регулируемая раскатка состоит из вала 5 (рис. 3.7), на который напрессован конус 3 из

закаленной стали ШХ-15. Ролики 1 расположены

в сепараторе 2 Их регулируют на размер

обработки гайкой-лимбом 6 и

контргайкой 7. Сепаратор 2 вращается

свободно вместе с бронзовой втулкой 4.

3.7), на который напрессован конус 3 из

закаленной стали ШХ-15. Ролики 1 расположены

в сепараторе 2 Их регулируют на размер

обработки гайкой-лимбом 6 и

контргайкой 7. Сепаратор 2 вращается

свободно вместе с бронзовой втулкой 4.

Наружные цилиндрические поверхности накатывают одно- и многороликовыми инструментами. Однороликовые инструменты менее производительны, и их применение ограничено валами большой жесткости (больших диаметров) и получением шероховатости поверхности 7-го класса.

Алмазное

выглаживание заключается в поверхностном

пластическом деформировании детали

инструментом, рабочим элементом

которого служат алмаз или сверхтвердые

материалы из нитрида бора (гексанит Р,

кубонит и др.). Крепление выглаживающего

инструмента может быть жестким и

подпружиненным. Усилие на инструмент

создает пружина 2 (рис.

3.8), сжатие которой регулируют винтом

7. Усилие пружины определяют по шкале

индикатора 3. Основные

параметры процесса: форма и радиус

сферической поверхности алмаза,

усилие прижатия к детали, подача, число

проходов и скорость.

Основные

параметры процесса: форма и радиус

сферической поверхности алмаза,

усилие прижатия к детали, подача, число

проходов и скорость.

Радиус алмаза выбирают с учетом твердости обрабатываемой поверхности: чем тверже материал, тем он меньше. Для материалов твердостью НВ < 300 радиус алмаза составляет 2,5.,.3,5 мм, при HRC 35…50 — 1,5…2,5 и HRC 50…65 — 1,3…2 мм.

Усилие выглаживания обусловлено физико-механическими свойствами металла, размерами и формой обрабатываемой поверхности и радиусом алмаза. При усилии, меньшем оптимального, микронеровности сглаживаются не полностью, а при большем — поверхностный слой перенаклепывается и отслаивается. Усилие выглаживания обычно составляет 150…300 Н. За оптимальное усилие, Н, принимают такое,- при котором достигается наименьшая шероховатость, и определяют по формулам при выглаживании:

закаленных сталей

Продольная подача

инструмента должна быть такой, чтобы

на поверхности детали не оставалось

необработанных участков. алм

=1,3…2 мм) и для незакаленных сталей и

цветных сплавов — 0,03…0,06 мм/об. (RtulM =

2,5…3,5 мм).

алм

=1,3…2 мм) и для незакаленных сталей и

цветных сплавов — 0,03…0,06 мм/об. (RtulM =

2,5…3,5 мм).

Скорость выглаживания Ю…100м/мин практически не влияет на качество поверхности. Для увеличения производительности процесса его следует вести на больших скоростях, но при этом нужно учитывать биение детали, неравномерность припуска и нагрев алмаза. В результате перегрева увеличивается скорость изнашивания алмаза. Ее принимают 40… 100 м/мин.

Основная деформация металла происходит при первом проходе инструмента. С увеличением числа проходов шероховатость существенно не меняется. Наиболее часто обрабатывают за один проход.

При алмазном выглаживании можно получить поверхность детали с шероховатостью не ниже Ra = 0,04…0,08 мкм, повысить твердость на 25…30 %, износостойкость на 40…60 и усталостную прочность на 30…60 %.

Ультразвуковое

упрочнение заключается в том, что

специальный инструмент (гладилка)

получает вибрацию с частотой не менее

18 кГц, создает ударное воздействие на

упрочняемую поверхность и, перемещаясь

вдоль поверхности, подвергает ее

пластическому деформированию.

Источником энергии ультразвуковых колебаний гладилки 4 (рис. 3.9) служат ламповые генераторы УЗМ-1,5, ВЗГ-1,6 и УЗМ-4. Для получения ультразвуковых колебаний используют способность некоторых материалов (никеля, кобальта, пермалоя и др.) деформироваться (сжиматься и расширяться) под действием магнитного поля.

Гладилку 4 изготовляют из твердого сплава Т15 Кб и придают радиусную форму по ширине (R = 8 мм) и толщине (г = 4 мм). Ее прижимают с усилием 400…500 Н, и она получает еще ультразвуковые колебания с частотой 18…24 кГц и амплитудой 20…25 мкм. Ско-ость вращения детали 0,9… 1 м/с, продольная подача инструмента 5=0,125 мм/об., смазочно-ох-лаждающая жидкость (СОЖ) — индустриальное масло.

В процессе упрочнения

стальных деталей можно повысить

поверхностную микротвердость в 1,5-

..2 раза с глубиной упрочнения 0,3…0,4

мм и класс шероховатости поверхности,

создать остаточные напряжения сжатия.

При ультразвуковом упрочнении галтелей и шеек восстановленных наплавкой коленчатых валов автомобиля ЗИЛ-130 увеличивается износостойкость по-

верхности в 2,2 раза и предел выносливости валов на 38 %. В результате обработки наплавляемые детали приближаются по качеству к новым.

Дробеструйная обработка служит для упрочнения рессор, пружин, валов, зубчатых колес и сварных швов. Усталостная прочность обработанных деталей повышается на 20…60 % и твердость — до 40 %.

Дробеструйный

наклеп заключается в пластическом

деформировании поверхности детали

потоком дроби, летящей со скоростью

30…90 м/с. На поверхности создается

наклепанный слой глубиной 0,5…0,7 мм. По

способу сообщения дроби кинетической

энергии различают пневматические

(дробеструйная обработка) и механические

(дробеметная обработка) установки. В

первых энергия сообщается дроби

струей сжатого воздуха под давлением

0,5. ..0,6 МПа, во второй — вращающимся

ротором.

..0,6 МПа, во второй — вращающимся

ротором.

Размер и материал дроби выбирают в зависимости от размеров обрабатываемой детали и шероховатости поверхности после обработки. Стальные детали обрабатывают дробью, изготовленной из отбеленного чугуна или из стальной пружинной проволоки, цветные сплавы — алюминиевой или стальной дробью.

Чеканку выполняют наклепом поверхностей деталей (галтелей коленчатых валов, зубчатых колес и сварных швов) ударами специальных бойков. В поверхностном слое создаются высокие напряжения сжатия. Твердость возрастает на 30…50 %.

Пластическая деформация – значение, механизмы и примеры

Когда к материалу или конструкции прилагается достаточная нагрузка, это вызывает изменение формы материала. Это изменение формы известно как деформация. Согласно теории материаловедения, когда к металлу прикладывается достаточное напряжение, вызывающее необратимую деформацию, это называется пластической деформацией.

Также участие разрыва ограниченного числа атомных связей движением дислокаций известно как пластическая деформация. Требуемая сила так велика, чтобы разорвать связи всех атомов в плоскости кристалла.

(Изображение будет загружено в ближайшее время)

Необратимый процесс, при котором объект изменяет свой размер или форму под действием приложенной силы, известен как пластическая деформация. Это можно наблюдать во многих объектах, таких как

Бетон

Пластмассы

почвы

Металлы

Rocks

Пример. Пример. Пример. Пример.

Пластическая деформация Значение

Пластическая деформация – даже после устранения приложенных сил деформация остается необратимой.

Свойство материала выдерживать деформацию под давлением называется пластичностью. Это состояние или качество пластического материала, особенно его способность формовать и изменять форму.

Пластичность и пластичность материала прямо пропорциональны его пластичности. Для идеальной пластичности материала необходимо, чтобы он подвергался необратимой деформации без увеличения нагрузки или напряжения.

Излом или разрыв материала может быть вызван пластичностью. Пластичность также приводит к пластической деформации, которая происходит во многих процессах обработки металлов давлением, таких как ковка, прессование, прокатка, штамповка и т. д.

Пластическая деформация металлов

В экспериментах изучается пластическая деформация с помощью пружин. Здесь объясняется закон Гука, позволяющий различать пластичные и эластичные материалы. Существует множество механизмов, вызывающих пластическую деформацию. Пластичность дислокаций вызывается в металлах, тогда как пластичность хрупких материалов, таких как бетон, камень и кость, возникает из-за скольжения микротрещин.

Здесь объясняется закон Гука, позволяющий различать пластичные и эластичные материалы. Существует множество механизмов, вызывающих пластическую деформацию. Пластичность дислокаций вызывается в металлах, тогда как пластичность хрупких материалов, таких как бетон, камень и кость, возникает из-за скольжения микротрещин.

(Изображение будет загружено в ближайшее время)

Даже при снятии исходного напряжения пластическая деформация и пластическая деформация представляют собой изменение размеров, которое не исчезает. Деформация тела будет постоянной, если нагрузка превысит предел даже после ее снятия. Когда приложенное напряжение превышает предел упругости или предел текучести, происходит деформация материального тела. Это связано с результатом механизма скольжения или дислокации на атомном уровне.

Скольжение и двойникование

Пластическая деформация металла имеет два известных механизма, а именно:

(Изображение будет загружено в ближайшее время)

Основным механизмом деформации металла является скольжение.

Это происходит в кристаллографических плоскостях или плоскостях скольжения и включает скольжение блоков кристалла друг по другу

Это происходит в кристаллографических плоскостях или плоскостях скольжения и включает скольжение блоков кристалла друг по другуВ то время как при скручивании часть кристаллов принимает ориентацию относительно остальной части нескрученной решетки симметричным и определенным образом.

Сравнение между скольжением и двойникованием может быть выполнено на основе типа дефекта, изменения оси кристалла, видимости, видимости, требования к напряжению и порогового значения напряжения.

Различия между скольжением и близнецом

Slip | ДВИНТРИНСКИЙ |

Линейный дефект. | |

Атомы в блоке перемещаются на одинаковое расстояние во время скольжения. | Атомы в каждой последующей плоскости в блоке проходят расстояния, пропорциональные их расстоянию от плоскости двойникования в момент двойникования. |

Это обычно наблюдается в гранецентрированной кубической (ГЦК) и объемноцентрированной кубической (ОЦК). | Обычно наблюдается в металлах с плотной гексагональной упаковкой (HCP). |

Ось кристалла остается неизменной после скольжения. | Ось кристалла деформирована в результате двойникования. |

Скользящая кристаллическая решетка имеет аналогичную ориентацию. | В сдвоенной кристаллической решетке есть второстепенный образ исходной решетки. |

Для сравнения требуется меньшая нагрузка. | Для сравнения требуется большее напряжение. |

Напряжение, необходимое для распространения скольжения, сравнительно выше, чем напряжение, необходимое для начала скольжения. | Напряжение, необходимое для распространения двойникования, сравнительно ниже напряжения, необходимого для начала скольжения. |

Под микроскопом скольжение можно увидеть в виде тонких линий. | При осмотре под микроскопом скольжение можно увидеть в виде широких линий. |

Разница между пластической и упругой деформацией

Разница между упругой и пластической деформацией приведена ниже:

Упругая деформация

Когда материал восстанавливает свои первоначальные размеры после деформирования тела после снятия нагрузки; это известно как упругая деформация.

Предел упругости — это предельная нагрузка, при превышении которой материал теряет упругость.

Когда сила, приложенная к телу, увеличивается, форма или размер объекта больше изменяются.

Например, когда резинка отпускается, она восстанавливает свою первоначальную форму.

Пластическая деформация

При превышении предела упругости тела оно испытывает необратимую деформацию или деформацию при снятии приложенной нагрузки. Это известно как пластическая деформация, при которой объект постоянно деформируется.

Это происходит, когда связи между атомами разрываются и образуются новые, что делает невозможным возвращение к первоначальной форме.

Сила, приложенная к объекту (напряжение), прямо пропорциональна размерам объекта (деформация).

Например, вешалка не восстанавливает свою первоначальную форму при сгибании.

Пластическая деформация – это необратимое изменение формы, формы или текстуры материала под действием напряжения. Другими словами, это изменение формы и размеров, вызванное силами.

Пластическая деформация является наиболее распространенным типом деформации и происходит с большинством материалов и в большинстве случаев. Существует три основных категории пластической деформации, из которых это самый простой и наиболее распространенный тип: удлинение, сжатие и расширение. Четвертый тип, называемый термоупругой деформацией (или ползучестью), включает изменение размеров материала при изменении температуры (обычно повышается), при этом материал ведет себя упруго при низких температурах и более пластично (в расширенном виде) при повышении температуры.

Удлинение

Удлинение относится к процессу увеличения длины и уменьшения толщины материала (известному как «вытягивание» или «вытягивание») при растяжении в условиях постоянного давления и температуры.

Деформация удлинением является наиболее распространенным типом деформации, поскольку часто является реакцией на высокое напряжение. Например, когда вы надеваете резинку на связку бананов, бананы тянутся, а резинка растягивается. В этом случае бананы вытягиваются из связки и удлиняются на ширину резинки.

Удлинение не происходит в материале, если напряжение слишком низкое или давление слишком слабое.

Пластическая деформация возникает, когда деформация находится в пределе упругости. Когда нагрузка слишком велика по сравнению с величиной деформации, начинается пластическая деформация.

Пластическая деформация характеризуется равномерным течением металлического материала и отсутствием изменения его объема. Величина нагрузки, необходимая для возникновения пластической деформации, называется предельным пластическим напряжением (PLS).

Пластическая деформация возникает, когда деформация находится в пределе упругости. Когда нагрузка слишком велика по сравнению с величиной деформации, начинается пластическая деформация.

Когда нагрузка слишком велика по сравнению с величиной деформации, начинается пластическая деформация.

Типы пластической деформации

Пластическая деформация может быть разделена на два типа

Пластичная: говорят, что пластическая деформация пластична, если материал способен подвергаться постоянной деформации под действием напряжения, превышающего предел текучести. Пластичные материалы способны восстанавливать свою первоначальную форму без остаточного напряжения после снятия нагрузки.

Необратимая пластика: Пластическая деформация считается необратимой, если пластическое течение не может быть восстановлено. После текучести пластическое течение останавливается, в этот момент никакие напряжения не способны вернуть конструкцию в исходное состояние.

Процесс пластической деформации: Пластическая деформация возникает в результате взаимодействия между нагрузкой и деформацией материала. Когда деформация увеличивается до величины, превышающей предел текучести материала, он подвергается пластической деформации.

Когда нагрузка на материал снимается, материал сохраняет постоянную деформацию, поскольку материал превысил свой предел упругости. Величина напряжения, вызывающего пластическую деформацию, называется предельным пластическим напряжением или предельной пластической деформацией.

Когда к материалу прикладывается напряжение в области упругости, в материале возникает пластическая деформация. Если величина деформации в материале превышает предел текучести, деформация будет продолжаться до точки разрушения. В этот момент деформация прекратится.

Максимальная деформация происходит в области, известной как сужение. В этом процессе образуется область, известная как шейка, где деформация была максимальной. Максимальная деформация известна как деформация шейки.

Если мы увеличим величину деформации выше предела текучести, материал будет деформироваться вплоть до разрушения. Здесь деформация прекратится. Это известно как полная деформация. Материал будет сохранять постоянную деформацию после снятия нагрузки. Напряжение, при котором эта остаточная деформация сохраняется, называется пределом прочности материала.

Материал будет сохранять постоянную деформацию после снятия нагрузки. Напряжение, при котором эта остаточная деформация сохраняется, называется пределом прочности материала.

Чтобы понять пластическую деформацию, нам нужно понять пределы текучести и прочности. Для наших целей «эластичность» или «упругость» означает, что когда к материалу прилагается нагрузка, он остается недеформированным.

«Точка текучести» — это точка, при которой материал не может вернуться в исходное положение. Если материал нагружен больше, чем предел текучести, то произойдет деформация. «Предел текучести» — это нагрузка, при которой материал достигает своего предела текучести.

«Предел прочности» — это максимальная нагрузка, при которой материал может выдержать остаточную деформацию. Итак, говоря простым языком, текучесть означает, что материал возвращается к своей первоначальной форме, а прочность — это то, какое усилие мы прилагаем для деформации материала.

Пластическая деформация стали, то есть деформация стали в пределе текучести, может составлять до трех процентов для низкоуглеродистой стали (сталь более низкого качества). Пластическая деформация является обратимым процессом, поэтому, когда мы снимаем напряжение и позволяем стали восстановиться, она возвращается к своей первоначальной форме.

Пластическая деформация является обратимым процессом, поэтому, когда мы снимаем напряжение и позволяем стали восстановиться, она возвращается к своей первоначальной форме.

Если использовать пластическую деформацию стали в качестве аналогии, представьте, что сталь имеет форму горшка, и мы наливаем в него воду. Если мы начинаем лить, уровень воды быстро поднимается, а затем останавливается. Это потому, что нам нужно достичь предела текучести, чтобы начать деформировать сталь.

Однако, если мы спустим воду обратно, форма стали не вернется к своей первоначальной форме, а вода останется. Сталь сохранит форму горшка, и она будет постоянной. Если рассматривать пластическую деформацию стали, то сталь ведет себя так — она пытается деформировать воду обратно в круглую форму — но не может.

Пластическая деформация металлов | Plastometrex

Обзор пластичности металлов Пластическая деформация металлов чаще всего происходит в результате скольжения дислокаций под действием касательных напряжений. (В некоторых случаях деформационное двойникование может внести свой вклад, но это также требует напряжения сдвига аналогичным образом, а также не связано с изменением объема.) В поликристалле (т.е. в большинстве металлических образцов) отдельные зерна должны деформироваться в кооперативным способом, так что каждый претерпевает относительно сложное изменение формы (требующее операции системы с несколькими клиньями ), как и у его соседей.

(В некоторых случаях деформационное двойникование может внести свой вклад, но это также требует напряжения сдвига аналогичным образом, а также не связано с изменением объема.) В поликристалле (т.е. в большинстве металлических образцов) отдельные зерна должны деформироваться в кооперативным способом, так что каждый претерпевает относительно сложное изменение формы (требующее операции системы с несколькими клиньями ), как и у его соседей.

Нелегко точно изучить, что происходит внутри куска металла во время его пластической деформации, но в некоторых ситуациях можно довольно легко получить изображение. Например, на рис.1 показана оптическая микрофотография свободной поверхности вокруг отпечатка (в поликристаллическом образце с размером зерна около 50 мкм). Изначально это была очень плоская (полированная) поверхность, но после пластических деформаций в диапазоне от нескольких % вниз (с увеличением расстояния от вмятины) она теперь имеет множество ступенек на поверхности. Они возникали из-за того, что множество дислокаций следовали друг за другом вдоль определенных плоскостей скольжения (чтобы создать упорные ленты скольжения ). Видно, что в большинстве зерен вблизи отпечатка произошло многократное скольжение. Это произошло, когда все они деформировались сложным образом, чтобы создать общую деформацию в соответствующей области.

Они возникали из-за того, что множество дислокаций следовали друг за другом вдоль определенных плоскостей скольжения (чтобы создать упорные ленты скольжения ). Видно, что в большинстве зерен вблизи отпечатка произошло многократное скольжение. Это произошло, когда все они деформировались сложным образом, чтобы создать общую деформацию в соответствующей области.

Рис.1 Оптическая микрофотография свободной поверхности медного образца вблизи отпечатка, созданного сферическим индентором радиусом 1 мм.

Характеристики предела текучести и нагартовки (Девиаторное) напряжение, необходимое для инициирования общей пластичности в образце, называется пределом текучести . В общем, продолжение пластической деформации требует прогрессивно увеличивающегося уровня приложенного напряжения, что видно на кривой напряжения-деформации (хотя это должен быть график зависимости истинного напряжения от истинной деформации, чтобы точно увидеть, как реагирует металл). Этот эффект называется «деформационное упрочнение » или « деформационное упрочнение 9».0282 ». Это происходит потому, что по мере того, как создается больше дислокаций и когда они взаимодействуют друг с другом (создавая неровности и клубки), они становятся менее подвижными.

Этот эффект называется «деформационное упрочнение » или « деформационное упрочнение 9».0282 ». Это происходит потому, что по мере того, как создается больше дислокаций и когда они взаимодействуют друг с другом (создавая неровности и клубки), они становятся менее подвижными.

The yield stress and the work hardening characteristics have a complex dependence on crystal structure , grain size , crystallographic texture , composition , phase constitution , Структура границ зерна , Предварительная плотность дислокации , Уровни примесей и т. Д. Даже для данного материала эти характеристики пластичности могут быть резко изменены на Thermal 98888888888, 2 2 2 . . . . 88888888888 г. обработки или воздействия различных сред (химических, радиационных и т. д.). Точное предсказание основных механических свойств металлических сплавов практически невозможно, даже если микроструктура была тщательно и всесторонне охарактеризована. Поэтому такие свойства необходимо измерять экспериментально, поскольку они имеют большое значение для многих (промышленных) целей.

. . . 88888888888 г. обработки или воздействия различных сред (химических, радиационных и т. д.). Точное предсказание основных механических свойств металлических сплавов практически невозможно, даже если микроструктура была тщательно и всесторонне охарактеризована. Поэтому такие свойства необходимо измерять экспериментально, поскольку они имеют большое значение для многих (промышленных) целей.

Предел текучести обычно принимается за одно значение, но деформационное упрочнение требует более сложного определения. Это должно быть действительным в заметном диапазоне пластической деформации — возможно, 50% или более в некоторых случаях. Даже относительно твердые (и хрупкие) металлы обычно должны иметь уровень пластичности (пластическая деформация до разрушения) не менее нескольких %, если они должны использоваться в технических целях.

Представление пластичности с определяющими законами Конечно, нельзя ожидать, что кривая деформационного упрочнения будет соответствовать какой-либо конкретной функциональной форме. Однако, в целом, скорость наклепа (градиент графика истинное напряжение/истинная деформация) имеет тенденцию постепенно снижаться с увеличением деформации, возможно, в конечном итоге приближаясь к плато. Это следствие конкуренции между созданием новых дислокаций и торможением их подвижности (путем образования клубков и т. д.) и процессов (таких как подъем и поперечное скольжение), которые позволят им стать более организованными и аннигилировать друг друга. Первоначально преобладает первая группа процессов, но со временем может быть достигнуто равновесие, так что « напряжение текучести ” перестает расти. (Для металлов очень редко, за исключением монокристаллов, скорость деформационного упрочнения увеличивается с увеличением деформации, хотя это довольно часто встречается в некоторых типах полимеров вследствие молекулярной реорганизации.)

Однако, в целом, скорость наклепа (градиент графика истинное напряжение/истинная деформация) имеет тенденцию постепенно снижаться с увеличением деформации, возможно, в конечном итоге приближаясь к плато. Это следствие конкуренции между созданием новых дислокаций и торможением их подвижности (путем образования клубков и т. д.) и процессов (таких как подъем и поперечное скольжение), которые позволят им стать более организованными и аннигилировать друг друга. Первоначально преобладает первая группа процессов, но со временем может быть достигнуто равновесие, так что « напряжение текучести ” перестает расти. (Для металлов очень редко, за исключением монокристаллов, скорость деформационного упрочнения увеличивается с увеличением деформации, хотя это довольно часто встречается в некоторых типах полимеров вследствие молекулярной реорганизации.)

Несколько аналитических выражений имеют были предложены для характеристики деформационного упрочнения металлов, но часто используются только два.

Этим, способом восстанавливают пальцы, втулки (в том числе шлицевые), пустотелые валы и прочие тела вращения. Раздачу чаще проводят в холодном состоянии деталей, закаленные детали предварительно подвергают отпуску или отжигу. Вместо пуансона иногда используют стальные шарики нужного диаметра. После обжатия деталь по наружному диаметру, как правило, подвергают механической обработке.

Этим, способом восстанавливают пальцы, втулки (в том числе шлицевые), пустотелые валы и прочие тела вращения. Раздачу чаще проводят в холодном состоянии деталей, закаленные детали предварительно подвергают отпуску или отжигу. Вместо пуансона иногда используют стальные шарики нужного диаметра. После обжатия деталь по наружному диаметру, как правило, подвергают механической обработке. Вытяжку выполняют в горячем состоянии детали с местным нагревом до 800—850 °С.

Растяжка, как и вытяжка, служит для увеличения длины детали, но направление удлинения совпадает с направлением действующей силы.

Правка применяется для устранения изгиба, скручивания и коробления деталей. Этим способом восстанавливают валы, ходовые винты, оси, шатуны, тяги, кронштейны, балки, рамы и корпуса. Правку выполняют с использованием прессов, домкратов, скоб, специальных приспособлений, кувалд и молотков. В зависимости от степени деформации и размеров детали правку производят в холодном состоянии детали или с предварительным ее нагревом. При правке без нагрева с целью снятия остаточных напряжений стальные детали подвергают стабилизирующему нагреву до 400—450 °С и выдержке при этой температуре в течение 1 ч или при температуре 250—300 °С в течение 2—3 ч.

Вытяжку выполняют в горячем состоянии детали с местным нагревом до 800—850 °С.

Растяжка, как и вытяжка, служит для увеличения длины детали, но направление удлинения совпадает с направлением действующей силы.

Правка применяется для устранения изгиба, скручивания и коробления деталей. Этим способом восстанавливают валы, ходовые винты, оси, шатуны, тяги, кронштейны, балки, рамы и корпуса. Правку выполняют с использованием прессов, домкратов, скоб, специальных приспособлений, кувалд и молотков. В зависимости от степени деформации и размеров детали правку производят в холодном состоянии детали или с предварительным ее нагревом. При правке без нагрева с целью снятия остаточных напряжений стальные детали подвергают стабилизирующему нагреву до 400—450 °С и выдержке при этой температуре в течение 1 ч или при температуре 250—300 °С в течение 2—3 ч. После этого деталь подвергают необходимой термической обработке.

После этого деталь подвергают необходимой термической обработке.