когда и как ее проводят?

Силиконовая смазка. Виды, свойства, предназначение

Применение адаптивных твердосмазочных покрытий MODENGY на ЛГП. Подбор материалов исходя из температурного режима

Машина трения: установка для определения износостойкости материалов

Антифрикционные покрытия MODENGY для деталей ГРМ

Колоссальные нагрузки и экстремально высокие температуры в процессе работы двигателя оказывают разрушительное воздействие на основные детали цилиндро-поршневой группы – цилиндры и поршни.

В результате постоянного контакта данная пара испытывает трение, сила которого увеличивается при недостаточной смазке, слишком малых зазорах и деформационных изменениях элементов.

При первичном возникновении проблем в работе поршневой группы ограничиваются, как правило, заменой колец. Сами поршни могут прослужить намного дольше (2-3 таких замены), однако рано или поздно они также потребуют обновления.

Далее рассмотрим, какие элементы поршня больше других подвержены износу, как определить его степень и предотвратить нежелательные последствия.

Виды износа конструктивных элементов поршня

Тяжелые условия работы цилиндро-поршневой группы сказываются, прежде всего, на состоянии поршневых колец, юбки поршня и отверстия под палец.

Износ колец

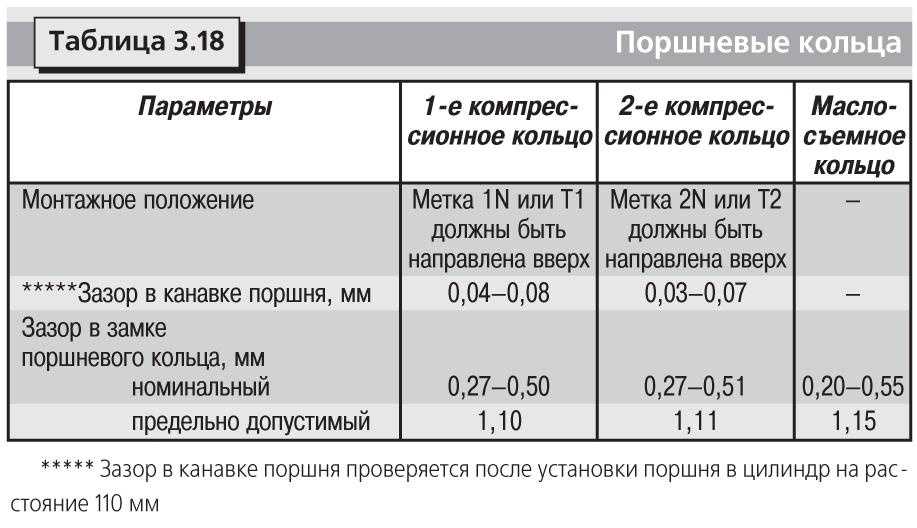

Наибольшему трению о внутреннюю поверхность цилиндра подвергаются поршневые кольца, которые изнашиваются по наружному диаметру и по высоте вследствие трения о торцы канавок.

Быстрее других изнашивается первое кольцо и первая канавка поршня, так как они работают в условиях самых высоких температур и нагрузок, испытывают влияние абразивов и недостаток смазки.В результате внутренних напряжений кольца теряют свою упругость и разрушаются.

В канавках прежде всего изнашивается нижний торец, почти постоянно контактирующий с кольцами (за исключением такта всасывания) и подвергающийся усиленному давлению с их стороны.

Неравномерный износ и деформация канавок вызывает сильную вибрацию поршневых колец, повышенный расход масла и прорыв картерных газов.

Забитые дренажные отверстия в нижней канавке вызывают угорание масла.

При замене поршневых колец канавки восстанавливают на токарном станке – для улучшения прилегания элементов. Если этого не делать, новые кольца в изношенном цилиндре будут деформироваться значительно быстрее старых из-за несоответствия форм и неравномерного распределения удельного давления.

Износ юбки

Об износе юбки поршня свидетельствует появление на ней многочисленных задиров, из-за которых зазор между нижней частью юбки и стенками цилиндра увеличивается. Двигатель при этом начинает работать более шумно.

Двигатель при этом начинает работать более шумно.

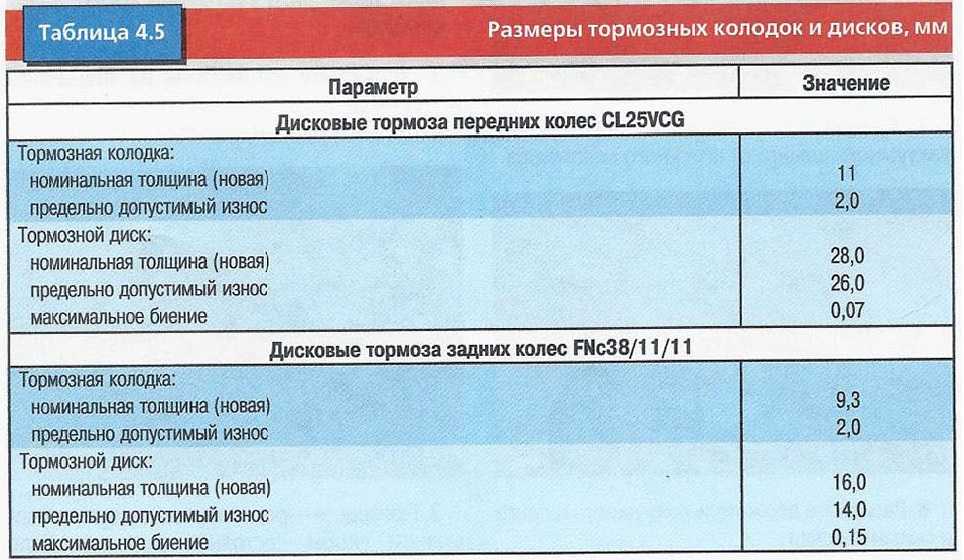

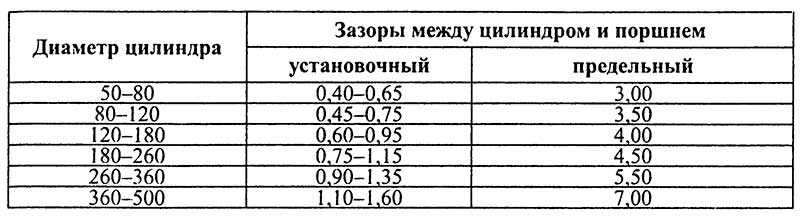

Пределом износа считается образование зазора, составляющего около 0,5 % диаметра цилиндра. То есть для цилиндров диаметрами 50, 70, 80 мм предельный зазор составляет соответственно 0,25; 0,35; 0,4 мм.

Величину зазора измеряют с помощью щупа или индикаторного нутрометра в разных частях цилиндра – сначала в нижней, менее изношенной, затем в средней.

Износ бобышек

С внутренней стороны юбки имеются приливы (бобышки), в которых просверлены отверстия для поршневого пальца. Оба его конца работают внутри бобышек, а средняя часть – в верхней головке шатуна.

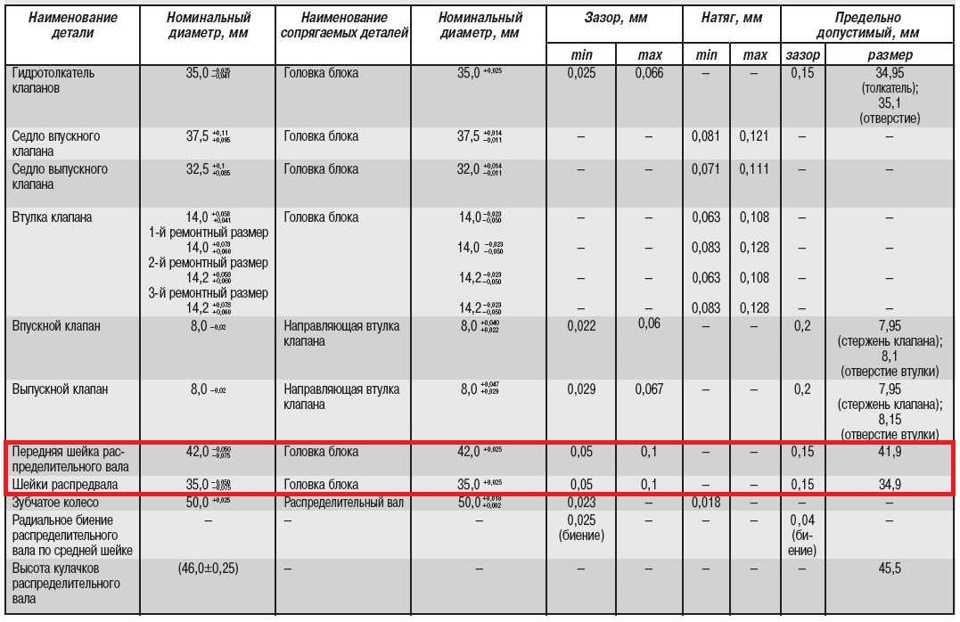

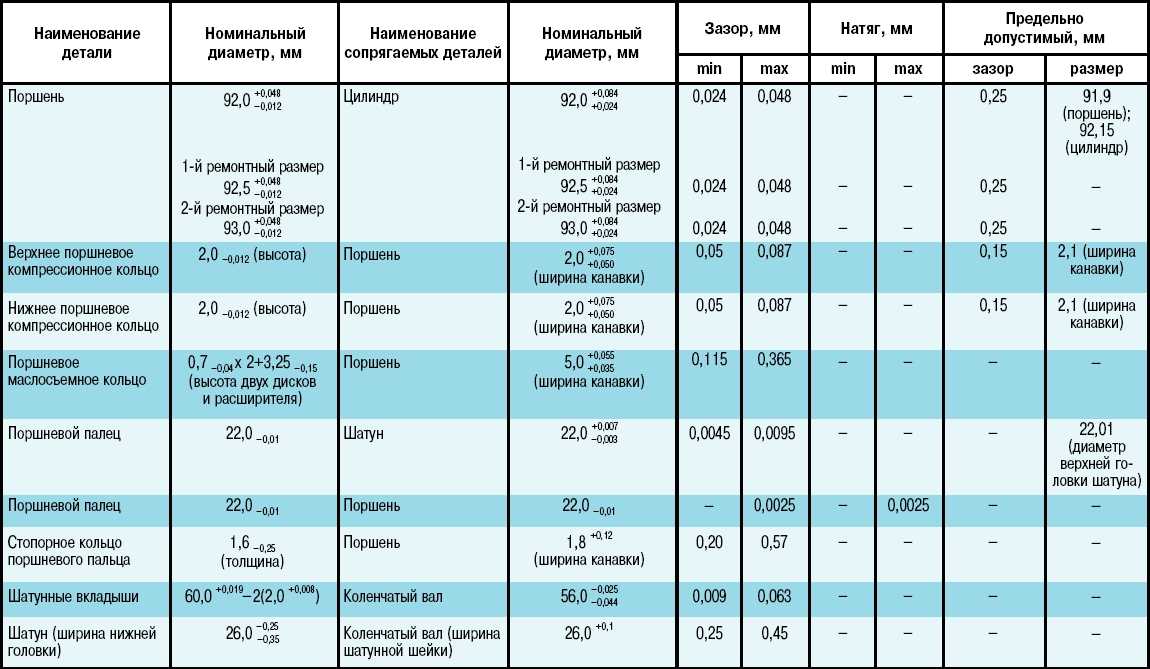

Для проверки износа бобышек измеряется их диаметр. Величина фактического зазора между бобышками и пальцем, а также диаметр последнего в местах сопряжения с отверстиями должны соответствовать определенным нормам. Если допустимые пределы нарушены, поршень и палец подлежат замене.

Отверстия в бобышках из-за неравномерного износа со временем становятся овальными. Если их размер при этом не превышает установленную норму, форму исправляют разверткой.

Если при осмотре поршней на днище и жаровом поясе наблюдаются царапины, трещины и другие повреждения, вызванные чаще всего нарушением процесса сгорания топливно-воздушной смеси, поршни нуждаются в замене.

Что следует учитывать при выборе новых поршней?

При подборе новых поршней необходимо обязательно проверять их форму: диаметр верхней части (на участке рядом с кольцами) должен быть меньше диаметра нижней. При нагреве поршней, который происходит неравномерно (больше всего на днище, меньше – на юбке) конус превращается в правильный цилиндр.

Степень конусности поршней зависит от типа двигателей и их теплового режима – чем он выше, тем конусность больше.

На днище поршней указан их диаметр в районе колец. Однако при выборе новых деталей лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. Зазор между ней и стенками цилиндра должен составлять от 0,05 до 0,1 мм (более точные значения указаны в мануале).

Однако при выборе новых деталей лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. Зазор между ней и стенками цилиндра должен составлять от 0,05 до 0,1 мм (более точные значения указаны в мануале).

Проверить правильность зазора несложно: после нагрева поршня и цилиндра до 150 °С поршень опускают в гильзу и следят за его прохождением. При нужном зазоре он плавно опускается под тяжестью собственного веса – не заклинивает и не падает.

Выбирая поршневые комплекты, следует обязательно обращать внимание на фирму-производителя и материал. Дешевые алюминиевые детали неизвестных марок вряд ли прослужат долго. Недорогие сплавы с отсутствием кремния не обладают высокой прочностью и не имеют должного теплового расширения.

Отличные рабочие характеристики двигателя и увеличение межсервисных интервалов обеспечивают только поршни из качественных износостойких материалов.

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия выпускает российская компания «Моденжи».

Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия выпускает российская компания «Моденжи».

Для работы с двигателем в их линейке существует специальный аэрозольный состав – MODENGY Для деталей ДВС с дисульфидом молибдена и графитом. Он может использоваться как для создания нового защитного слоя на юбках поршней, так и для восстановления изношенного заводского покрытия.

После нанесения на юбки поршня связующие вещества, входящие в состав покрытия, полимеризуются, а твердые смазочные частицы равномерно распределяются по трущимся поверхностям, образуя прочную протекторную пленку. Она предотвращает появление задиров и снижает фрикционный износ поршней.

Сбалансированная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. При комнатной температуре состав высыхает за 12 часов, при нагреве до +170 °C – за 20 минут.

MODENGY Для деталей ДВС может использоваться не только на юбках поршней, но и в дроссельных заслонках, вкладышах распределительных и коленчатых валов, шлицевых соединениях, штоках клапанов.

Перед использование покрытия обязательна предварительная подготовка поверхностей. Отличную адгезию и долгий срок службы покрытия гарантирует Специальный очиститель‑активатор MODENGY. Он выпускается как отдельно, так и в наборе с покрытием, что позволяет не только добиться наилучшего результата, но и сэкономить.

Как поменять поршни самостоятельно?

Проверить состояние цилиндро-поршневой группы и диагностировать возможные неисправности можно самостоятельно, без снятия двигателя. Однако для этого потребуются определенные знания и навыки.

Однако для этого потребуются определенные знания и навыки.

- Для начала слейте имеющееся внутри ГБЦ масло. После демонтажа головки проанализируйте состояние прокладки, если оно вызывает опасения – удалите ее полностью

- Обязательно снимите нагар с верхней части цилиндра, в противном случае вытащить поршень и оценить его исправность будет проблематично

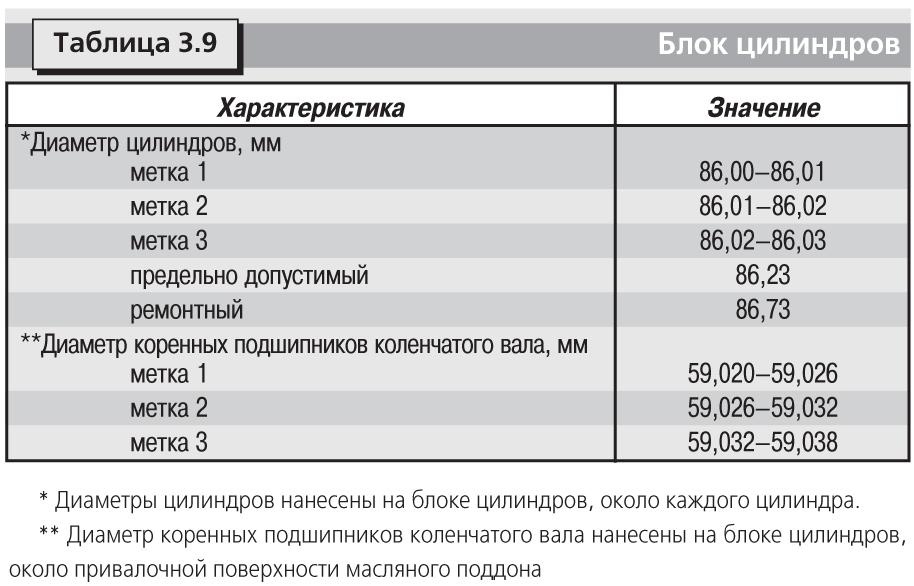

- Замеряйте диаметр цилиндра при помощи нутромера. Прокручивая коленвал, убедитесь, что на гильзе имеются расточки – глубокие риски, расположенные в вертикальном положении

- Демонтируйте поддон, слейте остатки масла и осмотрите дно на предмет наличия металлических обломков (колец, успокоителей цепи и пр.). Тщательно осмотрите масляной пленку – если на свету она не искрится – вкладыши изношены и требуют замены

- Аккуратно достаньте поршень вместе с шатуном и кольцами, проверьте их состояние. Если на юбке имеются глубокие задиры, наблюдается прогорание днища и поверхности в зоне первого компрессионного кольца, износ верхней канавки больше допустимого – необходимы дальнейшие действия по разборке поршня, а также его замене вместе с пальцем и бронзовой втулкой верхней головки шатуна

- Чтобы отделить поршень от шатуна, удалите из отверстий в бобышках стопорные кольца, с помощью пресса достаньте поршневой палец и шатун.

В случае необходимости тем же прессом снимите бронзовую втулку

В случае необходимости тем же прессом снимите бронзовую втулку - Перед сборкой комплекта «поршень-палец-шатун» убедитесь, что маркировка на этих элементах выполнена краской одного цвета – то есть они имеют одинаковые диаметры отверстий

- Соедините поршень с шатуном, проверив параллельность осей с помощью контрольного приспособления с индикаторными головками

- Запрессуйте палец в отверстия бобышек поршня и верхней головки шатуна, затем вставьте в канавки бобышек стопорные кольца

- В качестве заключительного шага установите поршни с шатунами в гильзы цилиндров.

Износ — гильза — цилиндр

Cтраница 1

| Среднее значение Максимальных. [1] |

Износ гильз цилиндров после пробега до 200 тыс. км для большинства двигателей не превышал 0 1 мм, при этом средний темп изнашивания составил 0 7 жв / 1000 км, что значительно ниже, чем у двигателей ЗИЛ-120, имеющих хромированное верхнее компрессионное кольцо, для которых темп изнашивания гильз цилиндров составляет 4 5 Л1К / 1000 км. [2]

[2]

| Износ деталей поршневых двигателей при различных вариантах очистки воздуха и масла. [3] |

Износ гильз цилиндров и подшипников коленчатого вала происходит, очевидно, в результате суммарного воздействия загрязнений обоих видов. Поскольку долговечность поршневого двигателя определяется степенью износа деталей Ци-линдро-поршневой группы и кривошипно-шатунного механизма, количество твердых частиц неорганического происхождения, содержащихся в моторных маслах и способных вызвать интенсивный износ этих узлов, является важным показателем при эксплуатации двигателя. Органические загрязнения при их сравнительно небольшом содержании в масле не оказывают такого влияния на износ, как твердые неорганические частицы, а если органические загрязнения находятся в масле в мелкодисперсном состоянии, в ряде случаев они даже уменьшают абразивный износ. Такое действие углеводородных загрязнений обусловлено тем, что они обладают повышенной полярной активностью и способны создавать вокруг неорганических абразивных частиц оболочки, препятствующие непосредственному контакту этих частиц с поверхностями смазываемых деталей. [4]

[4]

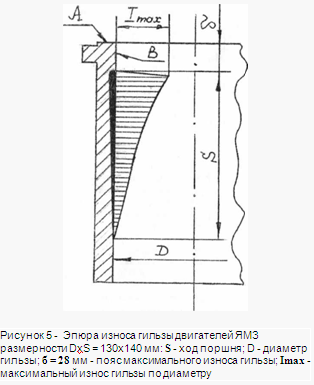

Износ гильз цилиндров и поршневых колец двух указанных двигателей показан на рисунке 30; износ гильз дан по высоте гильз, а износ поршневых колец характеризуется величиною зазоров в стыках и изменением этих зазоров по ходу поршня. [5]

| Среднее значение максимальных. [6] |

Износ гильз цилиндров после пробега до 200 тыс. км для большинства двигателей не превышал 0 1 мм, при этом средний темп изнашивания составил 0 7 жк / 1000 км, что значительно ниже, чем у двигателей ЗИЛ-120, имеющих хромированное верхнее компрессионное кольцо, для которых темп изнашивания гильз цилиндров составляет 4 5 Л1В / 1000 км. [7]

| Режимы точения.| Режимы фрезерования. [8] |

Износ гильз цилиндров двигателя ЗИЛ-130, изготовленных из низколегированного чугуна СЧ25 твердостью 187 — 207 НВ, составляет 1 5 — 2 5 мкм на 1000 км пробега автомобиля. Гильзы из среднелегированного фосфористого чугуна с Сг 0 5 0 6 %, № 0 4 0 6 %, Мо 0 5 0 6 %, Си 0 7 — 0 8 %, Р 0 4 % и твердостью 197 — 255 НВ имеют износ 1 0 — 1 5 мкм на 1000 км пробега.

[9]

Гильзы из среднелегированного фосфористого чугуна с Сг 0 5 0 6 %, № 0 4 0 6 %, Мо 0 5 0 6 %, Си 0 7 — 0 8 %, Р 0 4 % и твердостью 197 — 255 НВ имеют износ 1 0 — 1 5 мкм на 1000 км пробега.

[9]

Поэтому износ гильзы цилиндра за один пуск и прогрев на легковоспламеняющейся жидкости Арктика и загущенном масле АСЗп-10, равный 0 1 мкм, следует считать близким к минимально возможному. [10]

Анализ износа гильз цилиндров, колец и вкладышей ( табл. 10) показывает, что разработанное масло по сравнению с эталонными маслами типа Хеви-Дьюти обладает несколько лучшими противоизносными свойствами. В процессе работы масло Север-бм достаточно стабильно и характер изменения физико-химических показателей масла обычный. [11]

За предельный принят износ гильз цилиндров, равный 0 3 мм, так как исследования, проведенные а ЗИЛе и в НИИАТе, показали, что для двигателей ЗИЛ-130 износ гильз цилиндров, равный 0 28 — 0 30 мм, является предельным. [12]

[12]

При этом замеряют износ гильз цилиндров; обмеряют шатунные шейки коленчатого вала; замеряют износ втулок верхних головок шатунов, поршня, поршневых колец и втулок пальца поршня; проверяют фазы газораспределения, проверяют кулачковые шайбы, ролики и шестерни привода распределительного вала на износ, регулируют зазоры; проверяют зазоры в подшипниках, смазочные каналы в приводе клапанов, зазоры в масляном насосе и замеряют детали на износ; очищают рубашки охлаждения и трубы принудительной смазки, а также выхлопной коллектор; проверяют и очищают топливную систему и регуляторы газа; проверяют систему зажигания, провода, магнето и его привод; проверяют высоту камеры сжатия цилиндра. [13]

Для определения степени износа гильз цилиндров необходимо замерить поссаметром с индикаторной головкой диаметры в нескольких поясах на расстоянии 10 — 125 мм от верхнего торца и в двух взаимно перпендикулярных направлениях, соответствующих плоскости качания шатуна и оси коленчатого вала. Если разница в замерах диаметров на указанной длине будет более 0 07 мц то, гильза нуждается в расточке с последующим шлифованием и окон -, чательной доводкой чистоты поверхности зеркала хони г-процес — сом.

[14]

Если разница в замерах диаметров на указанной длине будет более 0 07 мц то, гильза нуждается в расточке с последующим шлифованием и окон -, чательной доводкой чистоты поверхности зеркала хони г-процес — сом.

[14]

Чтобы определить степень износа гильзы цилиндра или цилиндра двигателя, необходимо измерить диаметры в верхней части ( сечение / — /), средней ( сечение / / — / /) и нижней ( сечение / / / — / / /) вдоль коленчатого вала перпендикулярно его оси. Записывая показания по шкале индикатора, находят величину износа зеркала цилиндра или гильзы. Для обеспечения точности замера необходимо индикатор устанавливать так, как показано на рис. 158, не допуская его перекоса по отношению к вертикальной стенке ( зеркалу) цилиндра или гильзы. [15]

Страницы: 1 2 3 4 5

Предельный износ отверстия цилиндра | PowerStrokeArmy

- #1

канавка

Новый участник

Привет всем,

только что выдернул мой двигатель из-за того, что я думал, что поршень треснул. Оказывается, поршень в порядке, но в кольцах отсутствуют детали…

Во всяком случае, стенки цилиндров почти повреждены, и на большинстве из них видны даже штриховки. Интересно, смогу ли я отточить и установить новые поршни RCD стандартного диаметра, но я хотел бы сначала измерить диаметр цилиндра, чтобы увидеть, где он находится. Не могу найти приемлемого предела износа для поршней стандартного размера.

Мысли и комментарии приветствуются!

- #2

webb06

Активный член

Нужно проверить «круглость» канала ствола. У меня нет спецификаций для вас, но я думаю, что в сборке американского хогтера у него были спецификации, когда он был готов. Надеюсь, вы можете просто пойти с отточить работу и быть хорошим.

У меня нет спецификаций для вас, но я думаю, что в сборке американского хогтера у него были спецификации, когда он был готов. Надеюсь, вы можете просто пойти с отточить работу и быть хорошим.

- #3

канавка

Новый участник

Да, точно. Спасибо за информацию, я проверю сборку и посмотрю, что там.

Было бы здорово просто заточить, но здешняя механическая мастерская стоит всего 200 баксов за расточку, хотя в этот момент я проверю кривошип и заменю кулачковые подшипники… что мне, вероятно, следует сделать в любом случае.

Возникли проблемы с запуском новых подъемников на существующем кулачке? Я думаю, что замена толкателей — это дешевая страховка, хотя все они выглядят хорошо.

- #4

webb06

Активный член

Я думаю, вы могли бы отполировать кулачок так же, как кривошип. В любом случае я бы поставил все новые подшипники и толкатели.

- #5

Белый_монстр

Активный член

Спецификации:

Диаметр отверстия цилиндра 3,866–3,867 дюйма

Максимальный конус отверстия цилиндра 0,003 дюйма

Максимальный диаметр отверстия цилиндра 0,002 дюйма

Стандартный размер диаметра поршня 3,863–3,864 дюйма

Зазор между поршнем и отверстием цилиндра 0,002–0,0020 дюйма Это помогает. Информация прямо из сервис-мануала.

Информация прямо из сервис-мануала.

- #6

пьяный на дизеле

Новый участник

Допустимая конусностьв 3 раза превышает допустимое отклонение диаметра?

- #7

Белый_монстр

Активный член

Допустимая конусность не более 0,003 дюйма.

- #8

2WD-огонь

Новый участник

паз сказал:

Да, точно. Спасибо за информацию, я проверю сборку и посмотрю, что там.

Было бы здорово просто заточить, но здешняя механическая мастерская стоит всего 200 баксов за расточку, хотя в этот момент я проверю кривошип и заменю кулачковые подшипники… что мне, вероятно, следует сделать в любом случае.

Возникли проблемы с установкой новых подъемников на существующий кулачок? Я думаю, что замена толкателей — это дешевая страховка, хотя все они выглядят хорошо.

Нажмите, чтобы развернуть…

Мы ставим новые подъемники на все модели 6.0 с пробегом более 100 тыс. л.с. И я тоже буду в моем 6.4 менее чем за 200 долларов, я бы не понял, почему бы и нет.

Отправлено с моего iPhone с помощью Tapatalk

- #9

пьяный на дизеле

Новый участник

Белый_монстр сказал:

Допустимая конусность не более 0,003 дюйма

Нажмите, чтобы развернуть…

диаметр отверстия цилиндра = 3,866-3,867″

допустимое отклонение 0,001″

Допустимая конусность = 0,003″

. 001X = 0,003

001X = 0,003

найти X

- #10

Белый_монстр

Активный член

Да. Давайте сюда всю математику.

- #11

78f100

Активный член

Белый_монстр сказал:

Да.

Давайте сюда всю математику.

Нажмите, чтобы развернуть…

ЛОЛ

- #12

пьян на дизеле

Новый участник

Просто скажу, что допустимый конус равен 0,001

- №13

Белый_монстр

Активный член

Нет, допустимая конусность составляет максимум 0,003 дюйма независимо от диаметра отверстия. Я должен дважды проверить книгу, но я считаю, что если зазор между отверстием и поршнем больше 0,0035–0,004 дюйма, вам необходимо расточить цилиндр таким же образом. как будто конусность цилиндра больше 0,003 дюйма.

Я должен дважды проверить книгу, но я считаю, что если зазор между отверстием и поршнем больше 0,0035–0,004 дюйма, вам необходимо расточить цилиндр таким же образом. как будто конусность цилиндра больше 0,003 дюйма.

Это не математическое уравнение, это основы двигателестроения.

- №14

форсированная6.4форд

Новый участник

Лес! Шшш!

- №15

канавка

Новый участник

Спасибо, ребята, посмотрим, с чем вернётся мастерская на этой неделе.

Также будет заменять подъемники и коромысла. Кэм должен быть в порядке, я думаю.

Я ожидал, что поршень треснет, но когда я его разобрал, обнаружил, что у № 2 сломаны верхнее и среднее кольца, у № 5 сломано верхнее кольцо и у № 8 сломано верхнее кольцо. Удивлен, что он так хорошо работал… но теперь я знаю, почему он так сильно дымил!

Проверка зазоров компрессионных колец – Производитель поршневых колец | Сделано в США

Зазоры в кольцах часто являются запутанной и неправильно понимаемой частью работы по повторному кольцу. Существуют МИНИМАЛЬНЫЕ и МАКСИМАЛЬНЫЕ характеристики зазоров колец, которые необходимо соблюдать для обеспечения наилучших характеристик нового комплекта колец.

Должны соблюдаться минимальные допуски на зазоры, чтобы предотвратить стыковку концов колец, когда кольцо расширяется, когда температура двигателя приближается к рабочей. Гастингс рекомендует МИНИМАЛЬНЫЙ зазор 0,0035 на дюйм диаметра цилиндра. Пример: 4 дюйма (отверстие) x 0,0035 = 0,0 14 минимального зазора.

Максимальный зазор в кольце является важной частью характеристик кольца, поскольку слишком большой зазор приводит к потере компрессии, потере мощности и, в конечном счете, к плохому контролю масла. В следующей таблице указаны характеристики зазора компрессионного кольца, установленные Обществом автомобильных инженеров (SAE) в качестве стандартов для производителей автомобильных поршневых колец.

Безопасные, рекомендуемые автомобильные зазоры зазоров компрессионных колец

| Диаметр кольца | Торцевой зазор Контрольный предел | ||

|---|---|---|---|

| 1 | 2.3624 | 0.006 | 0.014 |

| 2.3625 | 2.9524 | 0.008 | 0.016 |

| 2.9525 | 3.5424 | 0.01 | 0.02 |

| 3.5425 | 4.3299 | 0.012 | 0.022 |

| 4.33 | 5.1174 | 0. 014 014 | 0.026 |

| 5.1175 | 5.9049 | 0.016 | 0.03 |

| 5.905 | 6.8899 | 0.02 | 0.035 |

| 6.89 | 8.9999 | 0.024 | 0.041 |

| 9 | 10.9999 | 0.029 | 0.047 |

Важно помнить, что производители строго придерживаются этих допусков и что зазоры колец проверяются калибрами с точностью до 0,0001″ при диаметре цилиндра, для которого изготовлено кольцо. Любое увеличение диаметра используемого цилиндра сверх указанного размера приводит к увеличению кольцевого зазора примерно на 0,003 дюйма на каждое увеличение диаметра цилиндра на 0,001 дюйма.

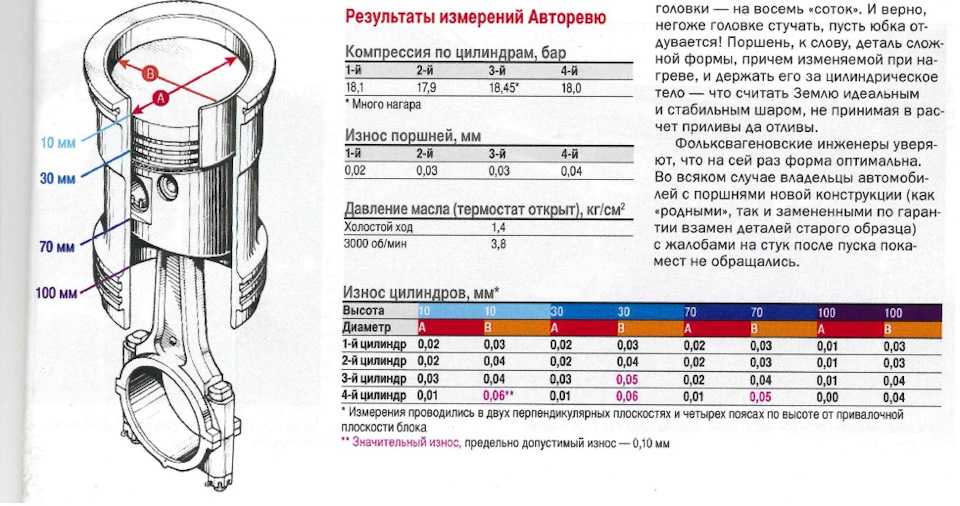

Для проверки кольцевого зазора кольца должны располагаться в самой нижней возможной части цилиндра (ниже области перемещения кольца), так как это часть цилиндра, которая не изношена и для которой кольцо рассчитано. Проверка кольцевого зазора в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа цилиндра. На приведенном ниже рисунке показано влияние износа цилиндра на кольцевой зазор.

На приведенном ниже рисунке показано влияние износа цилиндра на кольцевой зазор.

Это графически иллюстрирует влияние износа цилиндра на кольцевой зазор. Вы заметите, что конический цилиндр имеет износ 0,012 в верхней части хода кольца, что увеличивает кольцевой зазор на 0,036. Следовательно, вполне возможно, что торцевой зазор кольца в этой части цилиндра будет равен 0,061 и будет находиться в пределах рекомендуемого производственного допуска.

По этой причине Hastings рекомендует МАКСИМУМ износа 0,003″ на дюйм диаметра цилиндра, но не более 0,012″ в любом случае для успешной перекольцевания. Если цилиндр изношен сверх этого, его следует расточить и установить подходящее кольцо увеличенного размера. Проверка зазоров колец может дать приблизительное представление об износе цилиндра, а также уберечь вас от установки колец неправильного размера для перенавешивания.

На приведенной ниже диаграмме показано влияние конусности цилиндра 0,012 на кольцевой зазор в четырехдюймовом отверстии.