Трещина в блоке цилиндров: признаки и причины

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Визуально можно выявить глубокие разрывы, а вот микротрещины «на глаз» не определить.

Содержание

- Вероятные симптомы и причины

- Методы определения

- Как заделать поврежденные места

- Заделывание электросваркой

- Электродуговая сварка

- Заделка трещин ГБЦ

- Приварка заплаты

- Применение эпоксидной пасты

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

- Перегрев двигателя, из системы полностью вытекает антифриз. Если не стоит вопрос о герметичности самой системы охлаждения, в этом случае необходимо проверить насколько хорошо затянуты болты ГБЦ.

Важно: будьте осторожны, при протяжке болтов они могут лопнуть.

Важно: будьте осторожны, при протяжке болтов они могут лопнуть. - Некорректная работа прибора управления температурой (термопары), вследствие перегрева происходит деформация головки блока цилиндров.

- Неисправность пробки расширительного бачка, в которой клапан не держит давления, образуются воздушные пробки.

- В тёплую погоду происходит колебание температуры двигателя. Стрелка термодатчика производит резкие скачки в сторону увеличения, либо уменьшения температур.

- Вибрация двигателя или «троение», особенно это ощутимо при подъёме в гору. Как показывает практика, это один из распространенных симптомов образования именно микротрещин.

Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ. - Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

- Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Как заделать поврежденные места

Заделывание электросваркой

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

Электродуговая сварка

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Заделка трещин ГБЦ

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Приварка заплаты

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Применение эпоксидной пасты

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Выдержать в течение суток при температуре 20 градусов, затем необходимо просушить место ремонта в сушильной камере, при температуре 90 градусов, в течение одного часа.

После просушки склеенный участок зачистить и выровнять шлифовкой.

Трещина в блоке цилиндров: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Рекомендуем также прочитать статью о том, что такое разминусовка двигателя. Из этой статьи вы узнаете, какие преимущества обеспечивает установка дополнительной массы в автомобиле.

Содержание статьи

- Удаление трещин в блоке цилиндров и ГБЦ

- Как найти трещину

- Ремонт трещин при помощи сварки

- Альтернативные способы

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Сварка может быть как электрической, так и «холодной». Под холодной сваркой стоит понимать заделывание трещин различными материалами на основе полимеров. Заварить первым или вторым способом можно практически все трещины, кроме трещин в области седла клапана, стенок цилиндра, а также тех поверхностей, где происходит прилегание БЦ и ГБЦ.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Как узнать когда трещина в головке двигатель

Содержание

- Трещина в блоке цилиндров признаки

- Признаки трещин в головке блока цилиндров

- Вероятные симптомы и причины

- Варианты диагностики проблемы

- Магнитно-порошковая диагностика

- Диагностика при помощи жидкости

- Проверка давлением

- Методы определения

- Ремонт дефектов

- Проверка головки блока цилиндров

- Микротрещина в цилиндре

- Образование трещины в блоке цилиндров: все о проблеме и ее решении

- В чём причина образования постоянных воздушных пробок в двигателе ВАЗ инжектор?

- Видео «Ремонт трещин ГБЦ своими руками»

- Трещина в блоке цилиндров: признаки

- Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

- Ремонт трещин ГБЦ на дизеле

- Подготовка

- Сварка

- SEAL-LOCK

- Наложение эпоксида

- Как проверить и определить микротрещину в ГБЦ

- Причины

- Превышение допустимой разности температур

- «Рукотворное» механическое воздействие

- Заводские дефекты

- Типичные места образования трещин в ГБЦ

- Признаки наличия трещин

- Масляная система

- Впускной канал

- Канал выпуска

- Камера сгорания

- Как можно проверить?

- Магнитно-порошковая диагностика

- Проверка давлением

- Проверка водой

- Диагностика при помощи жидкости

- Ремонт повреждений своими руками

- В каких случаях нужна замена?

- Подготовка головки для сварки

- Сварка головки блока цилиндров

- Альтернативные методы

- Эпоксидная паста

- Эпоксидная паста и заплатка из стеклоткани

- Постановка штифтов

- Фотогалерея

- Видео «Ремонт трещин ГБЦ своими руками»

- Видео

Трещина в блоке цилиндров признаки

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Стрелкой отмечен дефект поверхности

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

Дефект на ГБЦ

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

Статья в тему: Как выбрать тормозную жидкость

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Металлическая стружка для диагностики

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

Сделать проверку с погружением в воду:

Оборудование для диагностики давлением

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

Места расположения дефектов, за устранение которых браться не стоит.

Статья в тему: Как проверить датчик АБС на работоспособность?

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

Заваривание трещин головки

Микротрещина в цилиндре наверно самая большая головная боль, хозяина автомобиля, так и мастера к которому он обращается. Все дело в том, что ее не видать визуально, а симптомы что начинает прогорать прокладка под головкой. Несколько раз попадались мне такие двигатели. Но бывает и микротрещина и в головке. Признак микротрещины в цилиндре и головке один и тот же что и начинающий прогар прокладки под головкой.

Но бывает и микротрещина и в головке. Признак микротрещины в цилиндре и головке один и тот же что и начинающий прогар прокладки под головкой.

Расскажу сначала про микротрещину в головке, а ниже про микротрещину в цилиндре.

Подъехал парень на ВАЗ-2106 и говорит машина все время кипит, подождал немого пока перестанет кипеть двигатель, открыл крышку радиатора и долил охлаждающей жидкости в радиатор, завел двигатель на холостых оборотах. Стал смотреть в радиатор, вижу как пузыри выходят из радиатора, (но если долили жидкость в радиатор то обычно сразу выскакивает несколько пузырей но они быстро прекращаются), в переднеприводных машинах начинает раздувать бачек в который наливают охлаждающую жидкость и также идут пузыри. Если прокладка под головкой прогорела сильно то жидкость идет в цилиндр, сквозь поршень жидкость просачивается в блок двигателя и попадает в масло, признак, масло становится цвета белой эмульсии и увеличивается в объеме.

Сразу определил, что начинает прогорать прокладка, снимаю головку а прокладка новая (совсем свежая) и никакого намека на прогар, спросил, уже меняли прокладку, говорит два дня назад купил головку с рук, заменили ее и с тех пор кипит. Спрашиваю, а до этого на старой головке кипела, говорит, нет ни кипела, но она троила из-за прогара клапана, я решил купить эту головку тем более не дорого предложили, чтобы с той не мучится. Говорю, у тебя два варианта, покупать другую головку, или вези старую я ее починю, решил он ремонтировать старую (головка и правда была сильно ушатана, пришлось менять все клапана и направляющие втулки клапанов). Поставил отремонтированную головку и кипение прекратилось. Но что смешно, через некоторое время ко мне подъехал другой парень на ВАЗ-2107 и также пожаловался что кипит двигатель, открыл капот и узнал головку из-за которой кипела шестерка (на ней было пятно красной краской, потому и запомнил). Спросил у него давно головку менял, говорит, на днях. Рассказал я ему историю этой головки. Визуально в этой головке я так и не нашел микротрещины, и в каком она месте так и не понял.

Спрашиваю, а до этого на старой головке кипела, говорит, нет ни кипела, но она троила из-за прогара клапана, я решил купить эту головку тем более не дорого предложили, чтобы с той не мучится. Говорю, у тебя два варианта, покупать другую головку, или вези старую я ее починю, решил он ремонтировать старую (головка и правда была сильно ушатана, пришлось менять все клапана и направляющие втулки клапанов). Поставил отремонтированную головку и кипение прекратилось. Но что смешно, через некоторое время ко мне подъехал другой парень на ВАЗ-2107 и также пожаловался что кипит двигатель, открыл капот и узнал головку из-за которой кипела шестерка (на ней было пятно красной краской, потому и запомнил). Спросил у него давно головку менял, говорит, на днях. Рассказал я ему историю этой головки. Визуально в этой головке я так и не нашел микротрещины, и в каком она месте так и не понял.

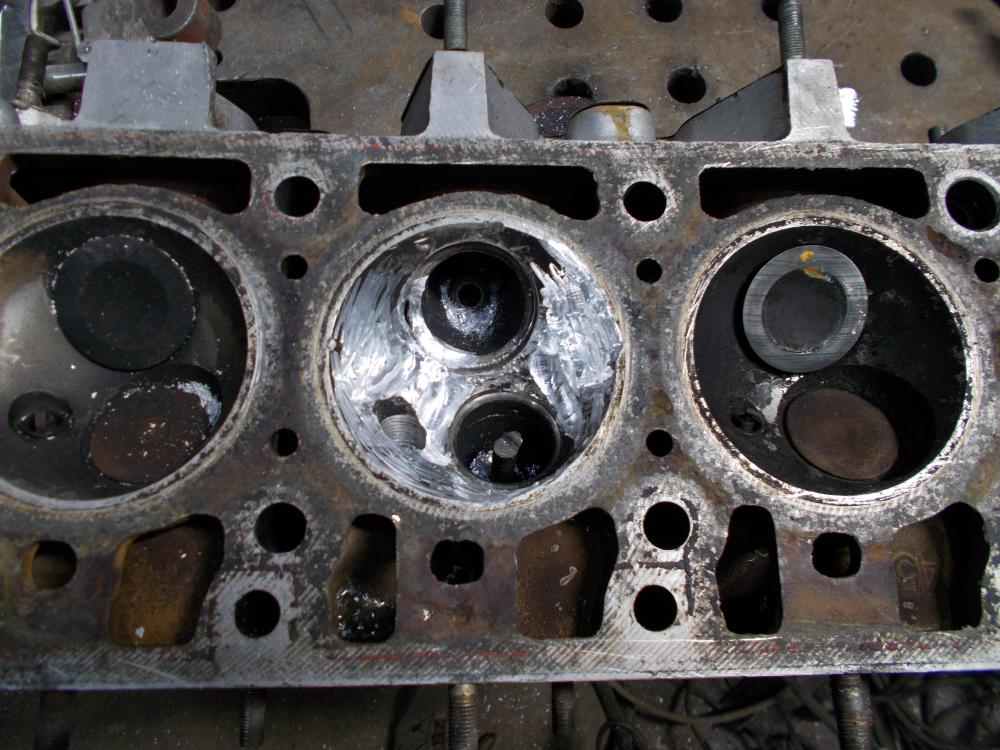

Фото. Микротрещина в головке

Чаще всего микротрещина в головке бывает как показано на фото, и чаще всего в моей практики она бывает во втором или третьем цилиндре. На фото красным показано расположение микротрещины. Проще найти микротрещину так, зачистите ножом нагар в том месте где показана трещина, и она проявляется.

На фото красным показано расположение микротрещины. Проще найти микротрещину так, зачистите ножом нагар в том месте где показана трещина, и она проявляется.

Фото. Головка от Нивы сразу с двумя микротрещинами

А один раз попалась головка сразу с двумя микротрещинами, она есть на фото и трещины показаны стрелками, их нашел сразу, стоило только ножом снять нагар. Признак этих микротрещин в этой Ниве был такой, второй и третий цилиндры троили, на малых оборотах, уходил тосол и вылетал через глушитель, также шли пузыри в радиатор, но в масло тосол не шел. Может потому что у этого движка очень хорошая поршневая группа, а была бы плохая поршневая то и в блок проникал бы тосол. Это так и осталось загадкой, почему не проникал тосол в масло сквозь поршни, думаю его очень мало поступало в цилиндры, в основном давление продавливало воздух в головку и совсем капли засасывало в цилиндры.

Проверка головки блока цилиндров

Удалите весь нагар со стенок камер сгорания (рис. 2.121). Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм. Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис.

2.121). Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм. Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

carmanz.com

Микротрещина в цилиндре

Признаки такие что и микротрещина в головке, повторятся не буду, а сразу опешу способ ремонта такого цилиндра. Хорошо если можно визуально найти такую трещину, это может быть скол в цилиндре, но чаще ее не видать, а проявляется она когда двигатель работает и нагревается до рабочей температуры. Сталкивался с микротрещиной, когда двигатель работал долго, и вдруг проявлялась микротрещина, но где она, неизвестно.

Фото. Трещина в цилиндре, отмечена стрелкой.

На фото видите блок двигателя ВАЗ 2106 с трещиной в цилиндре. А все потому, что этот блок рассчитан под поршни 79мм, его расточили под поршни 82мм. и видать плохо обкатывали, что и привело к этой трещине, признаки были такие, шли постоянные пузыри в расширительный бачек.

Мне попадались несколько машин с расточкой блока ВАЗ 2106 под поршни 82мм. и в принципе нормально работали. Но не советую этого делать, так как гильза цилиндра становиться очень тонкой, и есть большая возможность образования такой трещины.

и в принципе нормально работали. Но не советую этого делать, так как гильза цилиндра становиться очень тонкой, и есть большая возможность образования такой трещины.

Фото. Головка с тремя трещинами, обратите внимание, эту головку фрезеровали на станке, но такая фрезеровка недопустима, так как остаются очень глубокие неровности, они сразу прожимаются металлической частью прокладки, что способствует быстрому прогоранию прокладки. Головка при фрезеровании должна быть абсолютно гладкая.

Пришлось гильзовать этот блок, и ставить поршни 79мм. двигатель заработал как новый.

Всегда хозяина машины предупреждаю после того как снимаю головку и не нахожу прогара в прокладке и трещины в головке или блоке, что может быть две причины, и даю ему выбор с чего начнем первого, замены головки или будем гильзовать блок.

Главное чтобы расточник что растачивает цилиндры и гильзует блок был профессионал своего дела. Хороший расточник может отлично загильзовать даже явную трещину в цилиндре. Поэтому сразу предупредите расточника что в каком-то цилиндре микротрещина, (не знаю тонкости как гильзуют цилиндры) но несколько таких блоков двигателей после гильзовки ходят уже несколько лет и все нормально.

Поэтому сразу предупредите расточника что в каком-то цилиндре микротрещина, (не знаю тонкости как гильзуют цилиндры) но несколько таких блоков двигателей после гильзовки ходят уже несколько лет и все нормально.

Обычно хозяин машины выбирает начинать с загильзовки блока, а если не поможет, тогда конечно придется менять головку.

Знаю одну девяносто девятую, которая ездит с такой микротрещиной, водитель просто слегка накручивает пробку на расширительный бачек чтобы его не раздувало, и она не кипит.

Образование трещины в блоке цилиндров: все о проблеме и ее решении

Автомобильный двигатель является одним из ключевых элементов. Со временем с ним могут происходит различные неисправности, в том числе и появляться всевозможные деформации его составных частей. Одной из таких проблем может стать появление трещин в блоке цилиндров или головке блоков цилиндров. Подобная неисправность при несвоевременном обнаружении может привести к серьезным последствиям и даже необходимости проведения капитального ремонта мотора. Возникнуть трещины в блоке цилиндров мотора могут по различным причинам. в этом материале будет подробно рассмотрена проблема и описаны существующие способы ее успешного разрешения.

Возникнуть трещины в блоке цилиндров мотора могут по различным причинам. в этом материале будет подробно рассмотрена проблема и описаны существующие способы ее успешного разрешения.

В чём причина образования постоянных воздушных пробок в двигателе ВАЗ инжектор?

Это происходит так, завели двигатель, работает нормально, но через какое-то время начинает течь охлаждающая жидкость из под пробки расширительного бачка. Можно подумать что причина в микротрещине в прокладке, головке, или цилиндре двигателя, но пузырей во время прогрева в расширительном бачке нет. Обычно виновата в этом пробка расширительного бачка, в ней не держит давление клапан, стоит ее заменить новой как все прекращается.

Что интересно, видел машины которые ездили даже без пробок в расширительном бачке, но не кипели, а другие начинают закипать и образовывать воздушные пробки из-за плохого клапана в крышке расширительного бачка. Это для меня загадка.

К серьезным повреждениям мотора можно отнести деформирование его основных элементов — БЦ и ГБЦ. Если в головке блока микротрещина, устранить ее непросто — это одна из существенных поломок авто. Микротрещина может появиться после удара или из-за значительного износа. Также причиной может быть банальный заводской брак.

Если в головке блока микротрещина, устранить ее непросто — это одна из существенных поломок авто. Микротрещина может появиться после удара или из-за значительного износа. Также причиной может быть банальный заводской брак.

Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Трещина в головке блока двигателя – это серьезная проблема, которая устраняется в лучшем случае дорогим ремонтом, ну а в худшем – капремонтом или заменой мотора. В основном трещины в головке появляются в результате перегрева, замерзания охлаждающей жидкости или же после стороннего механического воздействия.

Первые признаки появившейся трещины в головке:

— уменьшение уровня жидкость в расширительном бачке;

— масляные следы на поверхности охлаждающей жидкости в бачке;

— пузырьки в расширительном бачке;

— проблемы с температурой охлаждающей жидкости (критический нагрев или наоборот).

Трещина в блоке цилиндров: признаки

Есть симптомы, при обнаружении которых обязательно нужно диагностировать двигатель на предмет серьезных повреждений. Особенно часто о наличии разломов говорят такие признаки:

Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

Ремонт трещин ГБЦ на дизеле

Способов устранения разломов много — все зависит от объема повреждения. В некоторых случаях блок лучше полностью заменить, чем пытаться его отремонтировать. Если повреждена гильза, то ее тоже меняют. Но здесь мы будем говорить о том, что делать, если деталь нужно именно отремонтировать.

Подготовка

Прежде всего дефект чугунного блока нужно зафиксировать. При помощи фрезы или отрезного абразивного круга на трещине проделываем канавку. Ее глубина не должна превышать 2 мм. Чтобы разрыв «не расползался», засверливаем его по краям. Также трещину прихватываем штифтами или сваркой. Прихватку нужно сделать минимум в 2 местах.

Ее глубина не должна превышать 2 мм. Чтобы разрыв «не расползался», засверливаем его по краям. Также трещину прихватываем штифтами или сваркой. Прихватку нужно сделать минимум в 2 местах.

Теперь обрабатываемой поверхности нужно придать необходимую для сцепления шероховатость. Лучше всего подойдет абразивный состав К-00-04-16. Абразивный порошок наносим на поверхность под давлением, пока не будет достигнута нужна степень адгезии. Для этого применяем абразивоструйный аппарат СД-6. Использовать его нужно на третьем режиме.

Сварка

Этот способ — самый распространённый, но важно чётко соблюдать регламент. Если при сварке допустить ошибку, при работе мотора швы разойдутся. Перед сваркой засверливаем концы разлома — так предотвратим его «расползание». Засверливаем под углом 90 градусов.

БЦ предварительно разогреваем до 650 градусов. Потом накладываем сварочный шов. В качестве присадки используем чугунный прут. Потом остужаем разогретую сваркой деталь. Охлаждение должно быть постепенным, иначе шов разорвется. Заваривание шва должно быть на холодной детали. Сварка проводится медными электродами в железной обертке. Наложенный шов обрабатываем эпоксидной пастой — для этого лучше использовать шпатель. Шов подсушиваем при комнатной температуре. По завершении работ шов шлифуем.

Заваривание шва должно быть на холодной детали. Сварка проводится медными электродами в железной обертке. Наложенный шов обрабатываем эпоксидной пастой — для этого лучше использовать шпатель. Шов подсушиваем при комнатной температуре. По завершении работ шов шлифуем.

SEAL-LOCK

Трещина в ГБЦ может быть заделана и этим, надо сказать, довольно непростым способом. Плюс способа в том, что никакой сварки и даже снятия двигателя не требуется. Разломы заделываются металлом.

Прежде всего трещину надо локализовать, рассверлив по краям. Затем вдоль трещины с разных сторон делаем несколько отверстий, в которые помещаем скобы для стяжки. Стягивающие скобы есть разных видов. Они отличаются как по длине, так и по форме. На СТО их могут сделать и под заказ, если того потребует конфигурация разлома.

Между установленными скобами при помощи дрели делаем отверстие. Метчиком в нем нарезаем резьбу. Полученное резьбовое отверстие обрабатываем специальной жидкостью для предотвращения окиси. После этого вкручиваем металлическую заглушку — такую можно купить на СТО. Она сделана из специального металла, вступающего в активный контакт с металлом БЦ. На той части заглушки, которая после вкручивания остаётся на поверхности, делаем подпил. В этом месте ее легко сломать. Выступающую часть аккуратно зашлифовываем.

После этого вкручиваем металлическую заглушку — такую можно купить на СТО. Она сделана из специального металла, вступающего в активный контакт с металлом БЦ. На той части заглушки, которая после вкручивания остаётся на поверхности, делаем подпил. В этом месте ее легко сломать. Выступающую часть аккуратно зашлифовываем.

Затем делаем следующее отверстие и повторяем процедуру. Процесс продолжаем до тех пор, пока вся трещина не окажется заполнена заглушками. По завершении работ образуется шов. Его спрессовываем дополнительно — это нужно для ликвидации оставшихся пустот. Для этого используем пневматический молоток. В результате получится прочный шов, намного качественнее сварочного. Его преимущества:

Наложение эпоксида

Суть этого способа в том, что на поверхности разлома появляется слой из стекловолокна и эпоксидной смолы. Сначала обрабатываемый участок обезжириваем для лучшей «приживаемости» состава. Затем по очереди накладываем эпоксидку и стекловолокно. И то, и другое кладём в несколько слоев, но завершающим слоем должна быть эпоксидная смола.

Способов заделать разлом в БЦ много — как простых, так и сложных. Но выбирать вариант устранения проблемы нужно, исходя из степени повреждения.

Источник

Как проверить и определить микротрещину в ГБЦ

Головка блока цилиндров — основной узел силового агрегата транспортного средства. Появление проблем в его работе приведет к серьезным последствиям, вплоть до выхода из строя двигателя и невозможности эксплуатации автомобиля. Как определить микротрещину в ГБЦ и как самостоятельно произвести ремонт неисправности, будет рассказано ниже.

Превышение допустимой разности температур

«Рукотворное» механическое воздействие

Типичные места образования трещин в ГБЦ

Признаки наличия трещин

Как можно проверить?

Диагностика при помощи жидкости

Ремонт повреждений своими руками

В каких случаях нужна замена?

Подготовка головки для сварки

Сварка головки блока цилиндров

Эпоксидная паста и заплатка из стеклоткани

Видео «Ремонт трещин ГБЦ своими руками»

Комментарии и Отзывы

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Утечка жидкости через трещину в головке блока цилиндров

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

Можно не погружать ГБЦ в воду:

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Постановка штифтов

Фотогалерея

Фото микротрещин приведены ниже.

Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Источник

Видео

Трещина в ГБЦ: какие признаки и как проверить? Ремонт ГБЦ трещин 3 способа!

9 признаков трещин в ГБЦ.

Как проверить ГБЦ на микротрещины

«ГТ» Как в гаражных условиях проверить блок цилиндров на микротрещины!??

Различия признаков неисправности, Прокладки ГБЦ и микротрещин в ГБЦ.

Трещина в головке блока

как проверить прстым способом гбц на трещины

Трещина в ГБЦ и прогар прокладки? Как определить?

Как проверить ГБЦ своими руками? ГЛАВНЫЕ МОМЕНТЫ.

BMW E60 5 SERIES КАК ОПРЕДЕЛИТЬ ТРЕЩИНУ НА ГОЛОВКЕ ДВИГАТЕЛЯ.

Ремонт трещин в чугунных головках цилиндров и блоках цилиндров

Дом, Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки, Индекс

Адаптировано из статьи, написанной Ларри Карли для журнала Engine Builder

стал одной из самых горячих тем сегодняшнего дня, потому что хорошие ремонтопригодные головки цилиндров для многих двигателей последних моделей очень дороги и их трудно найти. Так много мастеров по ремонту двигателей сейчас ремонтируют головки, которые всего несколько лет назад выбросили бы как не подлежащие восстановлению.

Так много мастеров по ремонту двигателей сейчас ремонтируют головки, которые всего несколько лет назад выбросили бы как не подлежащие восстановлению.

Варианты ремонта трещин в чугуне существовали всегда. Штифтование и печная сварка являются жизнеспособными вариантами, которые уже давно используются для ремонта трещин и других видов повреждений. Но у штифтов есть свои ограничения, а сварка в печи — это не то, чему новичок может научиться за одну ночь.

Ремонт трещин также сопряжен с определенным риском. Вот почему большая часть деятельности по ремонту трещин в прошлом была ограничена дорогостоящими сверхмощными дизельными головками, антикварными головками или другими работами, которые оправдывали время, усилия и риск. Но из-за высокой стоимости многих головок и блоков последних моделей ремонт трещины может быть рентабельной альтернативой покупке нового или бывшего в употреблении литья для замены треснувшей головки или блока.

ВАРИАНТЫ ДЛЯ РЕМОНТА ТРЕЩИН

Трещины в алюминиевых головках и блоках относительно легко ремонтировать с помощью сварки TIG, а чугун сваривать гораздо труднее. Вот почему штифтование долгое время было самым популярным методом ремонта мелких трещин в чугунных блоках и головках. Штифтование может исправить около 80 процентов всех трещин, но не все виды трещин. Многое зависит от локализации трещины и ее тяжести. Конические штифты с герметиком хорошо подходят для большинства применений. Сварка же восстанавливает целостность и позволяет заделывать трещины и дыры. Вы даже можете изменить форму камеры сгорания или порта, добавив металл.

Вот почему штифтование долгое время было самым популярным методом ремонта мелких трещин в чугунных блоках и головках. Штифтование может исправить около 80 процентов всех трещин, но не все виды трещин. Многое зависит от локализации трещины и ее тяжести. Конические штифты с герметиком хорошо подходят для большинства применений. Сварка же восстанавливает целостность и позволяет заделывать трещины и дыры. Вы даже можете изменить форму камеры сгорания или порта, добавив металл.

Для ремонта трещин можно использовать различные типы штифтов

и отверстия в чугунных головках цилиндров.

ШТИФТЫ ДЛЯ ФИКСАТОРА ГОЛОВКИ ЦИЛИНДРОВ С ТРЕЩИНАМИ

Штифтование является наиболее часто используемым методом ремонта трещин в чугунных головках, блоках и коллекторах, потому что это быстро, надежно и дешево. Штифты также можно использовать для ремонта трещин в алюминиевых головках и блоках, хотя сварка TIG часто является предпочтительным методом ремонта алюминия. Закрепление булавками является относительно простым в освоении и использовании методом, не требующим большого количества инструментов, кроме сверла, направляющей арматуры и метчика, и не требует нагревания.

Закрепление булавками является относительно простым в освоении и использовании методом, не требующим большого количества инструментов, кроме сверла, направляющей арматуры и метчика, и не требует нагревания.

Перекрывающиеся штифты заделывают трещину.

По сути, закрепление штифтами включает в себя просверливание отверстий в трещине, установку штифтов внахлест для заполнения трещины, а затем зачистку штифтов для герметизации и выравнивания поверхности.

Существует два основных типа штифтов: прямые и конические. Каждый тип имеет свои преимущества и может работать лучше в определенных ситуациях, чем другой.

Конические штифты втягиваются в щель при затягивании, чтобы обеспечить плотное прилегание по всей длине штифта. Это происходит из-за того, что резьба как на коническом штифте, так и на отверстии имеет посадку с натягом. Герметик действительно не обязателен, но часто используется для дополнительной страховки. Отверстия для конических штифтов должны быть тщательно забиты вручную, а штифты затянуты вручную для плотного прилегания.

Прямые штифты устанавливаются быстрее, поскольку для их установки можно использовать обычный метчик и дрель. Прямые штифты скручиваются при затягивании, что устраняет необходимость срезать или стачивать головки (как это необходимо для конических штифтов). Прямые штифты также имеют посадку с натягом по всей длине и конический буртик, который вдавливается в поверхность. Это устраняет линию резьбы на поверхности, позволяя обрабатывать поверхность. Этот тип прямого штифта также может устранить необходимость установки вставок седла клапана в чугунных головках.

Различные типы и размеры штифтов и заглушек для ремонта трещин.

Обычные конические и прямые штифты не могут справиться с некоторыми типами трещин, например, вдоль внешнего края или угла, которые требуют поддержки, чтобы скрепить стороны трещины. То же самое касается трещин в области отливки, которые открываются или расходятся, когда отливка находится под нагрузкой или нагревается. Для этих типов ремонта трещин запирающие устройства и/или штифты с самозахватывающейся способностью могут обеспечить необходимое усиление и прочность. Штифты «Castmaster» (производимые Lock-N-Stitch) имеют уникальный рисунок резьбы «спиральный крючок» или «обратный шаг», который захватывает обе стороны трещины, когда верхнее плечо штифта упирается в металл. Этот тип штифта может фактически скрепить трещину, а не просто заполнить ее, и может использоваться для ремонта трещин, которые нельзя исправить с помощью обычных конических или прямых штифтов.

Для этих типов ремонта трещин запирающие устройства и/или штифты с самозахватывающейся способностью могут обеспечить необходимое усиление и прочность. Штифты «Castmaster» (производимые Lock-N-Stitch) имеют уникальный рисунок резьбы «спиральный крючок» или «обратный шаг», который захватывает обе стороны трещины, когда верхнее плечо штифта упирается в металл. Этот тип штифта может фактически скрепить трещину, а не просто заполнить ее, и может использоваться для ремонта трещин, которые нельзя исправить с помощью обычных конических или прямых штифтов.

Еще одна трещина, которую трудно устранить штифтом, — это любая трещина, возникающая в очень тонкой (менее 1/8 дюйма толщины стенки) области отливки. Штифты не будут держаться, если не будет достаточно металла, чтобы захватить и поддержать резьбу.

При сварке в печи используется горелка, печь и большое количество тепла.

ПЕЧЬ СВАРОЧНАЯ ЧУГУННАЯ

Трещины в чугуне можно заделать горячей сваркой (печной сваркой), но этот метод требует навыков и большой практики. Это также требует предварительного нагрева отливки перед ее сваркой и большого количества тепла (предварительный нагрев до 1200–1400 градусов по Фаренгейту в печи). Отливку также необходимо медленно охлаждать через семь-восемь часов после сварки, чтобы предотвратить повторное растрескивание.

Это также требует предварительного нагрева отливки перед ее сваркой и большого количества тепла (предварительный нагрев до 1200–1400 градусов по Фаренгейту в печи). Отливку также необходимо медленно охлаждать через семь-восемь часов после сварки, чтобы предотвратить повторное растрескивание.

Успешный ремонт трещины с помощью печной сварки (горячей сварки) требует предварительной тщательной подготовки трещины и тщательного регулирования температуры. Вы не можете просто нагреть голову горелкой для сорняков. Правильный способ — предварительно нагреть головку в закрытой печи или духовке, чтобы тепло проходило через головку снизу. Вы должны держать голову изолированной одеялом и не допускать сквозняков во время сварки, иначе вы получите трещины и пористость в сварном шве. После этого голову следует медленно охладить.

Когда температура предварительного нагрева головки стабилизируется (это занимает около часа), кислородно-ацетиленовая горелка с нейтральным пламенем, в которой ацетилена немного больше, чем кислорода, используется для плавления чугуна (который плавится при температуре от 2400 до 2600 градусов по Фаренгейту). Чугунный присадочный стержень и бурный флюс затем используются для заполнения трещины. Хитрость заключается в том, чтобы поддерживать чистоту сварного шва, добавляя немного флюса, чтобы примеси поднялись наверх. Затем примеси могут быть удалены из зоны ремонта с помощью факела.

Чугунный присадочный стержень и бурный флюс затем используются для заполнения трещины. Хитрость заключается в том, чтобы поддерживать чистоту сварного шва, добавляя немного флюса, чтобы примеси поднялись наверх. Затем примеси могут быть удалены из зоны ремонта с помощью факела.

Если седло клапана приваривается в печи, один прием состоит в том, чтобы заполнить отверстие графитовой заглушкой, а затем приварить вокруг него. Лужа будет примерно полдюйма в глубину и, возможно, два дюйма в диаметре. Для этого требуется много тепла, около 5000 градусов.

После заполнения трещины наступает долгое и медленное остывание. Если чугун остывает слишком быстро, может произойти одно из двух. Окружающий металл может сжиматься от сварного шва, вызывая появление новых трещин, и/или углерод в железе может превращаться в карбид, делая металл слишком твердым и хрупким для обработки. Поэтому отливку необходимо охлаждать очень медленно, чтобы предотвратить эти нежелательные металлургические изменения.

Оберните голову изолирующим одеялом и держите ее в горячем боксе, чтобы она охлаждалась со скоростью не более 100–200 градусов в час. Период охлаждения может занять до восьми часов. После того, как головка остынет, ее можно очистить от накипи, затем подвергнуть грубой механической обработке и испытать погружением в горячую воду под давлением 100 фунтов на квадратный дюйм для проверки на наличие утечек.

Если чугунная головка имеет встроенные седла клапанов, рекомендуется заменить седла выпускных клапанов после сварки в печи, поскольку высокие температуры процесса могут разрушить индукционную закалку седел.

СВАРОЧНЫЙ ЧУГУН

Другой альтернативой для ремонта трещин в чугунных головках и блоках является порошковая сварка (также называемая сваркой пламенным напылением). Основная технология существует уже много лет, но в последние годы она была усовершенствована с помощью нового оборудования для сварки распылением. Это может сделать прочный ремонт, аналогичный горячей сварке, но с гораздо меньшим нагревом. Вам все равно придется предварительно нагревать и нагревать пластик, чтобы снять напряжение, которое может привести к повторному растрескиванию. Но с этой техникой меньше риск деформировать или деформировать голову от чрезмерного нагрева.

Вам все равно придется предварительно нагревать и нагревать пластик, чтобы снять напряжение, которое может привести к повторному растрескиванию. Но с этой техникой меньше риск деформировать или деформировать голову от чрезмерного нагрева.

Для сварки пламенем требуется специальная кислородно-ацетиленовая горелка с загрузочным бункером, который подает порошок никелевого сплава в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Процесс требует предварительного нагрева головки примерно до 700 градусов и последующего нагрева головки после сварки для снятия напряжения.

Порошок никелевого сплава, используемый для сварки пламенем, обеспечивает твердость от 18 до 22 Rc. Доступны более твердые сплавы для сварки распылением седел клапанов, распределительных валов и коленчатых валов.

Как и в любом процессе ремонта, всегда существует риск повторного растрескивания независимо от того, был ли отливка отремонтирована с помощью сварки TIG, сварки в печи, сварки распылением или штифта. Трещины в области седла клапана могут открыться снова, если новое седло клапана будет запрессовано со слишком большим натягом. Сварные участки на чугуне могут быть тверже основного металла, что затрудняет обработку отливки.

Трещины в области седла клапана могут открыться снова, если новое седло клапана будет запрессовано со слишком большим натягом. Сварные участки на чугуне могут быть тверже основного металла, что затрудняет обработку отливки.

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ РАСПЫЛЕНИЯ ПЛАМЕНИ

Если у вас возникли проблемы с получением хороших результатов при сварке пламенем, вот несколько советов, которые могут улучшить ваш успех:

- Если никелевый порошок просто ложится или скапливается, а не смачивается при начале сварки, значит, сварка слишком холодная. Фаска должна быть тускло-вишнево-красной, или примерно от 1300 до 1400 градусов по Фаренгейту. Попытка довести основной металл до температуры путем нагревания его через толстый слой нерасплавленного порошка толщиной 0,020 дюйма или больше, скорее всего, выжжет флюс из порошка. .

- Если никелевый порошок вскипает при начале сварки, и вы получаете вулканическую реакцию, когда первоначальный взрыв порошка распыляется на фаску, работа слишком горячая.

Отключите горелку, дайте области остыть до тусклого вишнево-красного цвета, затем поднесите кончик синего конуса к пламени на расстоянии примерно 1/8–1/2 дюйма от отложений и добавляйте свежий порошок короткими порциями. Это должно добавить достаточно нового флюса, чтобы должным образом смочить порошок. Если это не сработает, остановитесь, очистите фаску и начните сначала.

Отключите горелку, дайте области остыть до тусклого вишнево-красного цвета, затем поднесите кончик синего конуса к пламени на расстоянии примерно 1/8–1/2 дюйма от отложений и добавляйте свежий порошок короткими порциями. Это должно добавить достаточно нового флюса, чтобы должным образом смочить порошок. Если это не сработает, остановитесь, очистите фаску и начните сначала.

- Если при первом распылении нанести слишком много порошка, он не просочится. Когда нерасплавленный порошок нарастает до 0,020 дюйма или более, он действует как изолятор между пламенем и основным металлом. Остановитесь, соскребите не расплавившийся порошок и начните сначала.

- Неправильный угол пламени также может привести к тому, что порох слипнется и не смочит. Если угол пламени меньше 75 градусов, порох может вылететь вперед лужи и прилипнуть к фаскам. Когда нерасплавленный порошок укладывается толщиной примерно до 0,020 дюйма или более, он не будет должным образом смачиваться.

Попытка выдавить его с помощью горелки создаст проблемы с пористостью и твердостью. Остановитесь, соскоблите или смахните нерасплавленный порошок, держите горелку под правильным углом и снова начните сварку.

Попытка выдавить его с помощью горелки создаст проблемы с пористостью и твердостью. Остановитесь, соскоблите или смахните нерасплавленный порошок, держите горелку под правильным углом и снова начните сварку.

- Проблемы с пористостью и твердостью сварного шва могут быть вызваны загрязнением поверхности, прилегающей к V-образной фаске. На некоторых отливках, в частности на коллекторах, поверхность может содержать много «сгоревшего» железа. Это должно быть сошлифовано, оставив прочный, чистый металл, по крайней мере, от 3,8 до 1/2 дюйма по обе стороны от фаски «V». Ржавый, грязный или обожженный металл обычно лопается и трескается при воздействии на него пламени.

ТРЕЩИНЫ ПРИ СВАРКЕ В ЧУГУННЫХ ГОЛОВКАХ

Сварка припоем – еще один вариант ремонта чугуна. Он отлично подходит для таких применений, как поврежденные отверстия под болты и даже трещины в портах головки, потому что это более простой процесс. Сварка пайкой может выполняться при температуре от 800 до 900 градусов, что означает, что отливка нагревается только примерно до 400-500 градусов и не деформируется и не плавится. Он хорошо подходит для ремонта трещин на верхней части тонкостенных головок цилиндров, таких как головки Ford 2,9 л, и может даже использоваться для ремонта небольших трещин в выпускных каналах.

Он хорошо подходит для ремонта трещин на верхней части тонкостенных головок цилиндров, таких как головки Ford 2,9 л, и может даже использоваться для ремонта небольших трещин в выпускных каналах.

Статьи по теме:

Как сварить алюминийСсылки по теме:

Crack Repairs Methods Explained by Larry CarleyClick Here to See More Carley Automotive Technical Articles

Be sure to visit our other websites:

Carley Automotive Software

OBD2HELP

Random-Misfire

ScanToolCompanion

ScanToolHelp

КОДЫ НЕИСПРАВНОСТЕЙ

Как отремонтировать треснутую чугунную головку блока цилиндров

Автор:

Чугун Головки цилиндров можно отремонтировать со средними навыками сварки, следуя нескольким основным принципам сварки чугуна.

Шаг 1 можно отливать железо, следуя стандартным процедурам. Как инженеру, мне приходилось ремонтировать таким образом много машин на протяжении многих лет.

Этап 2

Первым этапом является очистка металла. Чугун известен тем, что впитывает масло. Хорошей идеей будет очистка паром, а затем обезжиривание. Обезжириватель грязи и растворители для очистки тормозов и карбюраторов также хорошо работают. Если возможно, лучше всего «приготовить» голову в чане для обезжиривания. В большинстве мастерских по ремонту двигателей есть такая возможность. Как только головка будет чистой, убедитесь, что она сухая, так как ржавчина быстро появится. На самом деле, из-за ржавчины и влаги ремонт сварного шва должен начинаться в течение часа для достижения наилучших результатов.

Шаг 3

Если трещина является трещиной от напряжения или термической трещиной, ее необходимо остановить от роста, прежде чем можно будет выполнить ремонт. Если трещина видна, просверлите небольшое отверстие в конце трещины. С помощью небольшой шлифовальной машины или инструмента Dremel зачистите трещину. Это означает вытачивание небольшого канала вдоль трещины. это делает несколько вещей, обнажает свежий металл для сварки, подготавливает «желоб» для металла сварного шва, и удаляет любое скопление углерода вдоль границ трещины (мы воздержимся от использования причудливого термина для этого).

это делает несколько вещей, обнажает свежий металл для сварки, подготавливает «желоб» для металла сварного шва, и удаляет любое скопление углерода вдоль границ трещины (мы воздержимся от использования причудливого термина для этого).

Этап 4

Многие трещины ГБЦ возникают из-за перегрева и локализуются в области водяной рубашки или на седлах клапанов. Трещины водяной рубашки иногда трудно увидеть. Если в месте шлифовки трещину трудно увидеть, рекомендуется использовать тест на проникающую способность красителя. Баллон с пенетрантом можно купить в любой сварочной мастерской. Распылите краску вдоль трещины, а затем протрите распыленный участок. Остается только краситель, впитавшийся в трещину. Следующим шагом является нанесение проявителя, снова аэрозольного баллончика, который можно купить, но аэрозольный порошок для ног хорошо подойдет. Распылите ровный тонкий слой на область. Белый порошок высыхает, обнажая красно-розовую линию, показывающую, где находится трещина. Когда закончите осмотр, хорошо очистите участок обезжиривателем. Снова сварочный цех продает чистящее средство. Если вам предстоит много ремонтировать сварные швы, рекомендуется иметь набор баллончиков с проникающей краской. Это сэкономит время.

Снова сварочный цех продает чистящее средство. Если вам предстоит много ремонтировать сварные швы, рекомендуется иметь набор баллончиков с проникающей краской. Это сэкономит время.

Шаг 5

Если известно, что трещина чистая, отшлифована и просверлена, можно начинать подготовку к сварке. Во-первых, чугун, используемый в головках цилиндров, серый или ковкий любит быть горячим. Это отводит влагу и снимает стресс. Лучше всего нагревать металл до 170-200F. Убедитесь, что нагреваете достаточно долго, чтобы тепло действительно впиталось.

Шаг 6

Ключевым моментом является выбор правильного сварочного электрода. Лучше всего использовать стержень небольшого диаметра. Моим фаворитом в течение 25 лет была Eutectrode Xuper 2240 от Eutectic. Эта удочка предназначена для пропитанного маслом чугуна. Он имеет хорошие сильные стороны и прощает. точные инструкции, которые могут различаться в зависимости от используемого сварочного аппарата, можно получить в магазине сварочных материалов или на сайте Castolin. com. В основном электрод будет холодным. Большинство трещин можно заполнить за один проход. После корневого прохода стружите шлак, а затем с помощью отбойного молотка проковайте сварной шов. Обработайте поверхность, чтобы снять напряжение. При сварке блока цилиндров этот шаг необходимо выполнять после каждого прохода. ЭТО СЕКРЕТ СВАРКИ ЧУГУНА..ПРОКОЛИТЬ!. Дайте детали медленно остыть, накрыв ее сварочным покрывалом или чем-нибудь еще, что замедлит нагрев. Этот шаг важен, чтобы снова позволить снять стресс. Это фактически влияет на рост зерна металла. Еще одна причина, по которой отливка была предварительно нагрета. Со стержнем Euctectic-Castolin готовый сварной шов будет прочным, а после зачистной шлифовки цвет, вероятно, будет хорошо сочетаться с головкой. Если это ваша первая попытка, сначала потренируйтесь на головке блока цилиндров. Убедитесь, что ваши стержни сухие, нагрейте их в духовке до 150 в течение часа, если сомневаетесь. Используйте в горячем виде. Один фунт электродов — это много.

com. В основном электрод будет холодным. Большинство трещин можно заполнить за один проход. После корневого прохода стружите шлак, а затем с помощью отбойного молотка проковайте сварной шов. Обработайте поверхность, чтобы снять напряжение. При сварке блока цилиндров этот шаг необходимо выполнять после каждого прохода. ЭТО СЕКРЕТ СВАРКИ ЧУГУНА..ПРОКОЛИТЬ!. Дайте детали медленно остыть, накрыв ее сварочным покрывалом или чем-нибудь еще, что замедлит нагрев. Этот шаг важен, чтобы снова позволить снять стресс. Это фактически влияет на рост зерна металла. Еще одна причина, по которой отливка была предварительно нагрета. Со стержнем Euctectic-Castolin готовый сварной шов будет прочным, а после зачистной шлифовки цвет, вероятно, будет хорошо сочетаться с головкой. Если это ваша первая попытка, сначала потренируйтесь на головке блока цилиндров. Убедитесь, что ваши стержни сухие, нагрейте их в духовке до 150 в течение часа, если сомневаетесь. Используйте в горячем виде. Один фунт электродов — это много. Имейте в виду, что электроды могут стоить до 30 долларов за фунт. Вы платите за профессионально спроектированный продукт. Есть и другие марки чугунных стержней. С некоторыми у меня были хорошие результаты, с некоторыми нет. Придерживайтесь удилищ крупных брендов, не переупакованных. 1/4 фунта стержней заделает много трещин. Если вы считаете, что использование электрода 7018 будет работать, что ж, в готовом виде это может выглядеть нормально, но вы только что сделали якорь для лодки. Сварной шов растрескается при первом напряжении из-за небольшого эффекта, известного как миграция углерода.

Имейте в виду, что электроды могут стоить до 30 долларов за фунт. Вы платите за профессионально спроектированный продукт. Есть и другие марки чугунных стержней. С некоторыми у меня были хорошие результаты, с некоторыми нет. Придерживайтесь удилищ крупных брендов, не переупакованных. 1/4 фунта стержней заделает много трещин. Если вы считаете, что использование электрода 7018 будет работать, что ж, в готовом виде это может выглядеть нормально, но вы только что сделали якорь для лодки. Сварной шов растрескается при первом напряжении из-за небольшого эффекта, известного как миграция углерода.

Наконечники

- Помните, что сварка — это микроскопический процесс, в котором задействованы молекулы. Плохо выглядящий сварной шов, вероятно, таков, но красивый сварной шов тоже может быть плохим. Так что следуйте процедурам.

Вещи, которые вам понадобятся

- DeGrease

- Чугунские сварки

- Slant Hammer

- ТЕМПЕРАТЫ защитные очки

Writer Bio

Эта статья была написана профессиональным писателем, отредактирована и проверена с помощью многоточечной системы аудита, чтобы наши читатели получали только лучшую информацию. Чтобы отправить свои вопросы или идеи или просто узнать больше, посетите нашу страницу о нас: ссылка ниже.

Чтобы отправить свои вопросы или идеи или просто узнать больше, посетите нашу страницу о нас: ссылка ниже.

Другие статьи

Методы ремонта треснутой головки цилиндров

Трещины обычно образуются, когда головка цилиндра подвергается слишком большим термическим нагрузкам. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

Кажется, что многие головки блока цилиндров обречены на растрескивание с самого начала из-за их легкой конструкции и конструкции. В частности, алюминиевые головки верхних распредвалов (OHC) часто деформируются, а также трескаются. Но то же самое можно сказать и о многих чугунных головках с толкателями.

Нажмите здесь, чтобы узнать больше

Трещины часто называют причиной поломки головки. Во многих случаях трещины не являются причиной отказа, а являются симптомом другой основной проблемы, такой как перегрев, детонация или неправильная установка (неправильный момент затяжки болтов головки блока цилиндров, грязная резьба болтов и т. д.).

д.).

Почему образуются трещины

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большой тепловой нагрузке. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

При нагревании металл расширяется. Алюминий расширяется почти в два раза быстрее, чем чугун, что создает несоответствие скорости расширения биметаллических двигателей с алюминиевыми головками и чугунными блоками. Тем не менее, головки рассчитаны на определенное нормальное расширение. Но повышенные рабочие температуры могут вытолкнуть головку за пределы расчетных пределов, что приведет к деформации металла. Это, в свою очередь, может привести к образованию трещин при охлаждении и сжатии металла.

Когда головки верхних кулачков нагреваются, они часто набухают и изгибаются посередине. Это может привести к заклиниванию или поломке распределительного вала OHC, а также к образованию трещин на нижней стороне головки. Головки толкателей не такие толстые, как головки OHC, поэтому они менее уязвимы для такого рода нагрузок и деформации. Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Головки толкателей не такие толстые, как головки OHC, поэтому они менее уязвимы для такого рода нагрузок и деформации. Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Все головки должны быть тщательно осмотрены на наличие трещин с использованием различных методов, прежде чем приступать к каким-либо механическим работам. Лучше узнать, что головка треснула, прежде чем переделывать направляющие и седла клапанов, чем потом. Думайте об обнаружении трещин как о своей первой линии защиты от камбэков.

Наличие трещин не обязательно означает необходимость замены головки блока цилиндров. На самом деле, многие треснувшие головки, которые когда-то считались «неремонтопригодными», сейчас чинят. Ремонт треснутой головки блока цилиндров всегда сопряжен с определенным риском, но при правильном выполнении обычно намного дешевле, чем замена треснутой головки на новую или бывшую в употреблении отливку.

Большинство мелких трещин в чугунных и алюминиевых головках можно устранить с помощью штифта. Более крупные трещины в алюминиевых головках обычно требуют сварки TIG (вольфрам в среде инертного газа). Более крупные трещины в чугунных головках часто можно устранить с помощью сварки в печи или сварки пламенем.