Что такое форсунка — Статья

Форсунка-инжектор — устройство, предназначенные для подачи (впрыскивания) жидкостей и газов в двигателях различных механических устройств легкой и тяжелой промышленности. В более узком представлении форсунки – электромагнитные клапаны, обеспечивающие дозированную подачу топлива в цилиндры дизельного двигателя с системой непосредственного впрыска. Подача топлива осуществляется периодически через равные промежутки времени, и подобная система имеет

неоспоримые преимущества перед карбюраторной системой. Первое из них – точная дозировка топлива, которую осуществляют форсунки, и это важно, когда экономичный расход топлива играет одну из первостепенных ролей. Инжекторные двигатели позволяют использовать все топливо, в то время как карбюраторные «теряют» примерно 10 процентов его потенциала.

Второе преимущество – экологичность, поскольку инжекторные двигатели (работающие на системе непосредственного впрыска топлива при помощи форсунок) снабжены системой нейтрализации токсичных выхлопов. Дизельные двигатели современных автомобилей работают на принципе распределенного впрыска, когда каждый цилиндр двигателя получает топливо из отдельной форсунки. Впрочем, и владельцы автомобилей с карбюраторными двигателями не стоит отчаиваться, поскольку всегда есть возможность перейти на инжектор и, в зависимости от конструктивных особенностей автомобиля, установить инжекторную систему любого типа.

Дизельные двигатели современных автомобилей работают на принципе распределенного впрыска, когда каждый цилиндр двигателя получает топливо из отдельной форсунки. Впрочем, и владельцы автомобилей с карбюраторными двигателями не стоит отчаиваться, поскольку всегда есть возможность перейти на инжектор и, в зависимости от конструктивных особенностей автомобиля, установить инжекторную систему любого типа.

В последние годы отечественные автомобилисты все чаще стремятся оснастить свои устаревшие двигатели системой непосредственного впрыска и, соответственно, одна из главных ее деталей – форсунка – является одновременнои одной из наиболее востребованных деталей на рынке автозапчастей. Учитывая, что работают форсунки в достаточно жестких условиях, их обслуживание должно осуществляться максимально аккуратно и ответственно. То же самое следует сказать и о выборе форсунок для двигателя с инжекторной системой подачи топлива. Непременно основное внимание следует уделить качеству деталей (и готовых комплектов), которое наиболее часто подкреплено репутацией фирмы-производителя. Поэтому лучше всего не скупиться и приобретать у официальных дилеров новые автозапчасти проверенных торговых марок с гарантийным сроком службы.

Поэтому лучше всего не скупиться и приобретать у официальных дилеров новые автозапчасти проверенных торговых марок с гарантийным сроком службы.

Гидромеханические форсунки

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15. ..20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

..20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрытаиногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

Электромагнитные форсунки

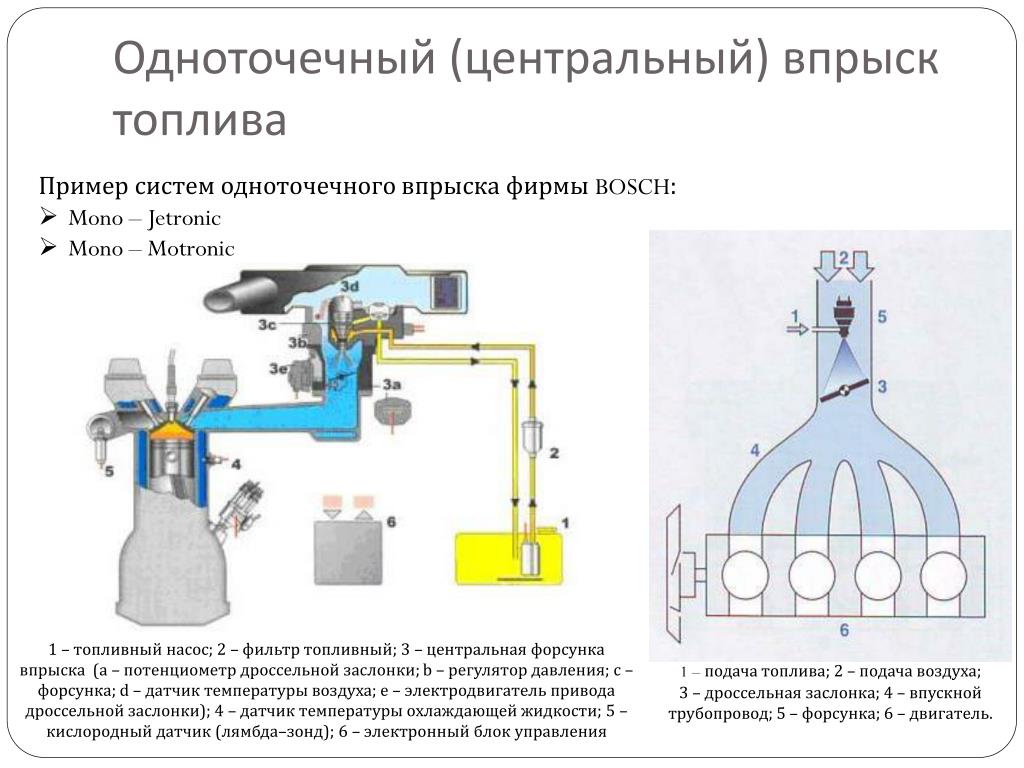

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2. ..2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

..2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

Основными параметрами ЭМ-форсунки являются:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2…3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

— форсунки со сферическим профилем запорного элемента:

— форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

— форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Пусковые электромагнитные форсунки

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

Форсунка закрытого типа с плунжерным насосом

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а. В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2. 0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

Обслуживание форсунок (инжектора) бензиновых двигателей

Многие современные автомобили оснащаются системами впрыска топлива. Состояние форсунок — неотъемлемой части системы впрыска — во многом определяет эффективность работы двигателя. Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Общие понятия

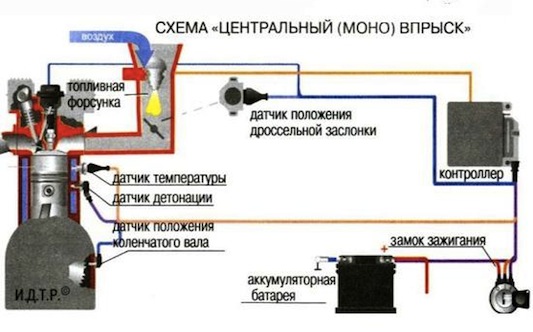

Форсунка (инжектор) — управляемый электромагнитный клапан, обеспечивающий дозированную подачу топлива в цилиндры двигателя. Существуют форсунки для центрального (одноточечного, моно) и для распределённого (многоточечного) впрыска. Блок управления — электронный блок, управляющий системой впрыска, в частности работой форсунок.

Устройство и принцип работы

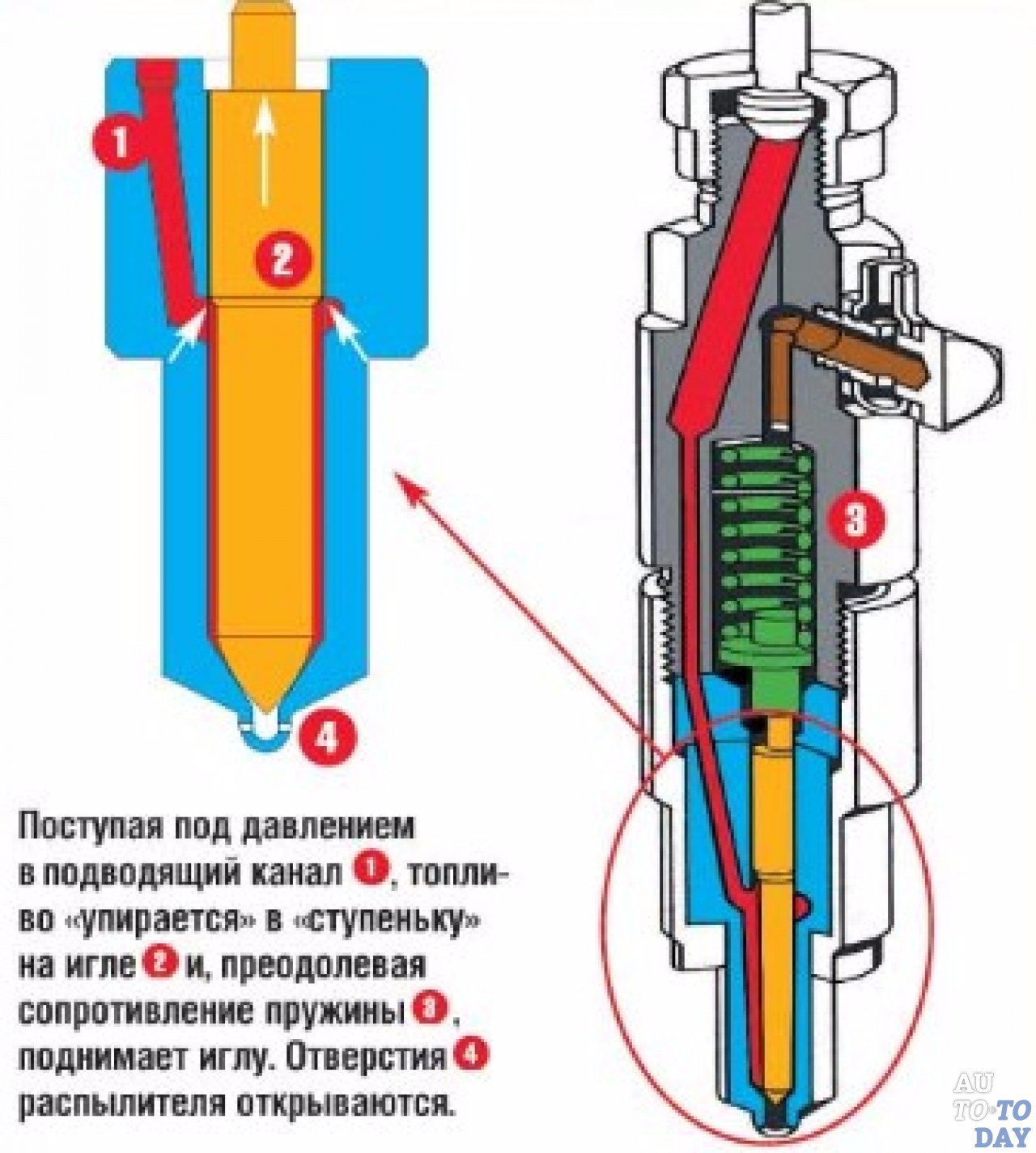

Топливо подаётся к форсунке под определённым (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнит форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий.

Расположение, классификация и маркировка форсунок

Центральный впрыск — В общий впускной трубопровод топливо впрыскивается одной форсункой (или двумя как на Хонде), которая устанавливается перед дроссельной заслонкой, в месте, где «должен стоять карбюратор», и характеризуется низким сопротивлением обмотки электромагнита (до 4-5 Ом).Распределённый впрыск — Отдельные форсунки осуществляют впрыск топлива во впускные трубопроводы каждого цилиндра. Они располагаются у основания впускных трубопроводов (у корпуса головки блока цилиндров) и отличаются относительно высоким сопротивлением обмоток электромагнитов (до 12-16 Ом). Или меньшим, но с дополнительным блоком сопротивлений. На некоторых автомобилях последнего поколения топливо подаётся непосредственно в камеру сгорания (непосредственный впрыск). Форсунки таких двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).В маркировке форсунок может отражаться фабричная (торговая) марка или название; каталожный номер или наименование; номер серии.

Основные признаки и причины неисправности форсунок

Состояние форсунок существенно влияет на работу двигателя. Основными признаками их неисправности бывают: недостаточная мощность, развиваемая двигателем; рывки и провалы при увеличении нагрузки на двигатель; неустойчивая работа на малых оборотах; повышенная токсичность отработавших газов. Наиболее распространенной неисправностью форсунок является их загрязнение. Они расположены в зоне воздействия высоких температур. Следствие этого — закоксовывание содержащимися в топливе (особенно низкокачественном) смолами, образование на форсунке твердых отложений, перекрывающих (частично или полностью) распылительные отверстия и нарушающих герметичность игольчатого клапана. Кроме того, общее загрязнение элементов топливной системы (бака, трубопроводов, фильтра и т.д.) приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом восстановления нормальной работоспособности форсунок является их промывка.

Промывка форсунок

Эта операция подразумевает удаление (вымывание) накопившихся загрязнений из системы. К основным способам промывки форсунок относятся: промывка специальными присадками к топливу; промывка без демонтажа форсунок с двигателя с помощью специальной установки; промывка на ультразвуковом стенде с демонтажом форсунок с двигателя. Промывка с помощью присадок к топливу отличается простотой и заключается в периодическом (каждые 2-3 тыс.км) добавлении в топливо специальных препаратов. Это позволяет промывать не только сами форсунки, но и всю топливную систему. Данный способ эффективен при регулярном удалении небольших загрязнений и носит, скорее, профилактический характер. Внимание! Удаление застарелых отложений подобным методом может привести к прямо противоположному результату: большое количество шлама, смытого моющей присадкой со стенок топливной системы, засоряет трубопровод, топливный фильтр, а иногда и сами форсунки, окончательно выводя их из строя. Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак (обратка), а топливопровод системы впрыска соединяется с установкой, имеющей резервуар с сольвентом, который под давлением подаётся на форсунки. Процесс делится на несколько этапов. Сначала двигатель работает в течении 15 минут в режиме холостого хода. Затем его останавливают на 15 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15 минут в режиме периодического увеличения оборотов до их максимального числа. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течении 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега. Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней меры для удаления больших затвердевших отложений, когда первые два способа не приводят к желаемым результатам. Принцип действия таких стендов основан на разрушении отложений погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того, стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Устройство системы питания инжекторного двигателя

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

Устройство инжектораОсновная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

Устройство системы питания инжектора:1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Разбираем принцип работы и устройство инжектора

Здравствуйте, уважаемые автолюбители! Как «железный конь пришел на смену деревенской лошадке», также и инжекторная система впрыска топлива, пришла на смену карбюраторам в автомобилях.

О преимуществах и недостатках систем подачи топлива, пусть спорят специалисты, а задача владельца автомобиля иметь представление о том, что такое инжектор, как устроен инжектор автомобиля.

И не обязательно устройство и принцип работы инжектора вам понадобится для того, чтобы ремонтировать его своими руками. Но, знать о том, как работает и из чего состоит инжектор автомобиля, нужно. Хотя бы для того, чтобы недобросовестные мастера автосервисов не пытались «нагреть» руки на вашем незнании своего авто.

Инжектор, как революция в автомобилестроении

Работа инжектора и форсункиЧто такое инжектор автомобиля? Инжектором (лат. injicio, фр. Injecteur, англ. Injector – выбрасываю) – называется форсунка, как распылитель газа или жидкости (топлива) в двигателях, либо часть инжекторной системы подачи (впрыска) топлива в двигателях внутреннего сгорания.

Годом рождения инжекторной системы впрыска считается 1951, когда компания Bosch оснастила ею 2-х тактный двигатель купе Goliath 700 Sport. Затем, в 1954 году, эстафету подхватил Mercedes-Benz 300 SL.

Массовое, серийное внедрение инжекторных систем впрыска топлива началось в конце 70-х годов прошлого века. Работа инжектора, по своим эксплуатационным характеристикам, во многом превосходила работу карбюраторной подачи топлива.

Как результат: первое десятилетие 21 века практически завершило вытеснение карбюраторов. Современные авто снабжаются в основном системами распределенного и прямого электронного впрыска.

Принцип работы инжектора в системе подачи топлива

Fuel Injection System (система впрыска топлива) осуществляет подачу топлива посредством прямого впрыска при помощи форсунки (инжектора) в цилиндр двигателя либо во впускной коллектор. Соответственно, автомобили, оснащенные такой системой, носят название инжекторные.

Классификация инжекторного впрыска зависит от того, какой принцип действия инжектора, а также по месту установки и количеству инжекторов.

Центральный впрыск топлива (моновпрыск) осуществляет впрыск посредством одной форсунки на все цилиндры двигателя. Инжектор, как правило, располагается на впускном коллекторе (на месте карбюратора). Система моновпрыска на сегодняшнее время не пользуется популярностью у автомобилестроителей.

Основная масса современных серийных автомобилей, снабжена системой распределенного впрыска топлива. То есть, отдельная форсунка отвечает за свой цилиндр.

Система распределенного впрыска топлива, классифицируется по типам:

- одновременный – все форсунки системы подают топливо одновременно во все цилиндры,

- попарно-параллельный – тип впрыска, когда происходит парное открытие форсунок: одна открывается перед циклом впуска, другая, перед циклом выпуска. Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива,

- фазированный — тип впрыска, когда каждый инжектор открывается перед тактом впуска,

- прямой – тип впрыска, происходящий непосредственно в камеру сгорания.

Принцип работы инжектора основывается на использовании сигналов микроконтроллера, который в свою очередь получает данные от датчиков.

Схема работы инжектора

Если не влазить в дебри «электронного мозга» нашего автомобиля, то схема работы инжектора выглядит следующим образом. На многочисленные датчики поступает информация о: вращении коленвала, о расходе воздуха, о том, какая температура охлаждающей жидкости двигателя, о дроссельной заслонке, о детонации в двигателе, о расходе топлива, о скоростном режиме, о напряжении бортовой сети авто и так далее.

Контроллер, получая данную информацию о параметрах автомобиля, производит управление системами и приборами, в частности: подачей топлива, системой зажигания, регулятором холостого хода, системой диагностики и так далее. Изменение рабочих параметров инжекторной системы впрыска меняется систематически, исходя из полученных данных.

Устройство простейшего инжектора

Инжектор включает в себя такие исполнительные элементы, как:

- бензонасос (электрический),

- ЭБУ (контроллер),

- регулятор давления,

- датчики,

- форсунка (инжектор).

Соответственно, схема инжектора: электробензонасос подает топливо, регулятор давления поддерживает разницу давления в инжекторах (форсунках) и воздухом впускного коллектора. Контроллер, обрабатывает информацию от датчиков: температуры, детонации, распредвала и коленвала, и управляет системами зажигания, подачи топлива и так далее.

Всем хороша инжекторная система впрыска топлива, но и она не обошлась без своих особенностей. Приверженцы карбюраторов, называют их недостатками. Особенностями инжектора смело можно назвать: достаточно высокая стоимость узлов инжектора, низкая ремонтопригодность, высокие требования к качеству и составу топлива, необходимость специального оборудования для диагностики, и высокая стоимость ремонтных работ.

Теперь, перейдем от рассказа о том, как работает и выглядит инжектор к наглядному пособию. Вы увидите на видео, принцип работы инжектора, и вам сразу же станет понятно всё, о чем написано выше.

виды, устройство, принцип работы, фото, промывка

Инжектор – это своеобразная система, которая предназначена для переправки топлива в цилиндры автомобиля. Для этого используются форсунки, которые получают электронный сигнал от блока управления автомобиля. Стоит отметить, что подача топлива осуществляется исключительно точечным методом. Инжекторная система на сегодняшний день считается достаточно распространенной. Подобные конструкции представляют собой значительно более модифицированные версии карбюратора.

Стоит отметить, что первая подобная система была разработана еще в конце 19 века. А вот внедрение в само автомобилестроение произошло только во второй половине 20 века. Дело в том, что специалисты считали данный механизм слишком сложным и неоправданно дорогим.

На сегодняшний день все современные двигатели, оснащённые инжекторными системами подачи топлива, работающие по точечной поточечной подачи топлива в цилиндры, производится со специальными электронными блоками управления. Альтернативой ему может быть контроллер или система управления двигателем. Но, в любом случае, все эти приборы относятся к компьютерным. Именно они обеспечивают инжекторную систему должной информацией, на основании которой она может работать, корректировать дозу подачи топлива, частоту впрыска и другое.

Когда появился инжектор

Карбюратор, судя по всему, уже смешал отведенное ему количество топлива с воздухом в XX веке и его время стремительно подходит к концу. Несмотря на то что инжекторная система подачи топлива появилась гораздо раньше, чем карбюратор, она только начинает обживаться под капотами автомобилей. Своим происхождением впрыск обязан итальянскому физику и изобретателю Джованни Вентури, который изобрел форсунку с переменным сечением и скромненько назвал ее Труба Вентури.

Использовать ее в автомобилях начали ребята из гаража Леона Левассора. Что-то наподобие современного впрыска они ставили на свои автомобили еще в 1902 году. После этого автомобильные системы питания метались в поисках лучшего устройства, а инжектор нашел себе применение в авиационных двигателях. К концу 40-х годов все военные истребители поголовно пользовались инжекторной системой питания до тех пор, пока военная авиация не перешла на реактивную тягу.

Основные преимущества инжекторной системы

Современные специалисты отмечают сразу несколько преимуществ подобных видов систем подачи топлива. А именно:

- Удалось достигнуть значительного снижения расхода топлива. Это стало возможным благодаря четкому контролю подачи топлива.

- Подобная система способствует повышению мощности. Для сравнения карбюраторные двигатели внутреннего сгорания имеют мощность на среднем на 10% меньше нежели идентичные инжекторные.

- Автоматизированная система впрыска. Стоит помнить, что в карбюраторных автомобилях функцию регулировки выполняет подсос и регулировочные винты. В данном же случае водителю не придется тратить время, и система все сделаем за него.

Разнообразие инжекторных систем

В современности существует два вида инжекторов. Первый относится к системам моновпрыска. В данном случае одна форсунка осуществляет подачу топлива в коллектор на все цилиндры. Среди автомобилистов подобная система более известна, как электронный карбюратор. Однако, современные производители уже отошли от данной технологии, и встретить подобную систему можно только в старых моделях.

Вторая система подразумевает распределённый впрыск, то есть многоточечный впрыск. В данном случае устанавливается отдельная форсунка во впускном тракте каждого цилиндра и каждая из них осуществляет подачу определённого объёма топлива в камеру сгорания.

По способу распределения впрыска подобные системы делятся на:

- Одновременную. Система встречается очень редко, но всё же имеет место быть. Ее особенностью является то, что всего за один оборот коленчатого вала абсолютно все форсунки отрабатывают в одно и тоже время.

- Попарную параллельную. В данном случае форсунки работают по парам. Другими словами, за один оборот коленчатого вала только одна пара форсунок работает.

- Последовательную. Данный вид распределения впрыска является самым распространенным. Особенностью является то, что за один оборот вала каждая форсунка по разу открывается перед тактом впуска. При этом регулировка происходит отдельно.

Отрицательные характеристики систем

Несмотря на огромный перечень положительных характеристик, данный механизм, как и многие другие, имеет и свою темную сторону. К минусам данной конструкции относятся:

- довольно большая стоимость ремонта;

- высокая стоимость комплектующих;

- маленькая вероятность возможности ремонта;

- большие требования к качеству топлива;

- определить неисправность может только профессионал;

- диагностика стоит достаточно дорого;

- для ремонта нужно иметь специальное оборудование.

Стоит отметить, что инжекторный тип впрыска топлива со временем может приводить к тому, что впускной клапан закоксовывается. Это происходит из-за того, что он просто не омывается топливом, которое, в некотором роде, его очищает.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Почему инжектор лучше карбюратора?Помнится, еще относительно недавно автомобили с инжекторной системой подачи топлива вызывали недоверие. Пожалуй, единственное логическое объяснение этому – сложность ее конструкции, из-за чего на первых порах возникали проблемы с ремонтом. В отличие от карбюратора, впрыск топлива в инжекторе не нужно регулировать, поскольку это возложено на электронную систему управления. Помимо этого, машина с инжекторным агрегатом потребляет меньше топлива, а мощность ее мотора значительно выше. Плюс ко всему — значительное снижение вредных соединение в выхлопе авто, ввиду лучшего сгорания топливной смеси, которое возможно благодаря ее правильной и дозированной подаче.

Типы инжекторов1. Система центральной подачи топлива (моновпрыск), представлен одной форсункой, через которую топливная смесь поступает в коллектор, а с него уже распределяется по всем цилиндрам. Самый простой тип, который сегодня уже практически не применяется.

2. Система распределенной топливоподачи (многоточечный впрыск). Здесь уже через отдельные форсунки осуществляется впрыск топлива в цилиндры, то есть количество форсунок соответствует количеству цилиндров.

Многоточечная система впрыска бывает:

— Одновременного типа, когда все форсунки открываются, и впрыск топлива осуществляется в течение одного полного оборота коленвала. Практически не встречается.

— Попарно-параллельного типа, когда топливовпрыск ведется через парные форсунки, цикл работы которых определяется одним вращением коленвала. Также используется редко, однако, может быть встречаться из-за поломки датчика при последовательном типе топливоподачи.

— С последовательным (фазированным) впрыском топлива, в которой за одно вращение коленвала происходит открытие каждой из форсунок для впрыска топлива. Наиболее распространенная и совершенная система топливовпрыска, которая позволяет подать рабочую смесь непосредственной в цилиндр, при этом длительность ее подачи и дозировка рассчитываются максимально точно. Стоит отметить, что рабочее давление системы может возрастать до 200 атм.

Однако есть и ряд своих недостатков, к которым можно отнести наличие множества дорогостоящих элементов, причем некоторые из них, абсолютно неремонтопригодны. Также, в инжекторах с системой последовательного топливовпрыска очень часто закоксовываются клапана впуска, из-за того, что они практически не омываются, следовательно, и не очищаются топливной смесью.

Виды систем впрыска бензиновых двигателей

Впрыск может быть:

- центральным (ДВС с карбюраторами, наддроссельный впрыск),

- распределённый или коллекторный (осуществляется отдельной форсункой в каждый цилиндр двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей.

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Решения с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И множество лет – единственно доступные. Карбюратор был неотъемлемой частью топливной системы на около сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на принципе втягивания топлива в поток воздуха, проходящего через карбюратор. Всё это возможно за счет сужения воздушного канала и разрежения воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое соотношение топлива к воздуху.

Как работает устройство?

- Топливо из бака забирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

С точки зрения работы всё достаточно просто. Так почему же карбюраторы уходят в историю?

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, обусловленные низкими динамическими качествами.

- Прямая зависимость от положения двигателя.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Особенности системы впрыска

Основным преимуществом системы впрыска считают точную дозировку топлива, необходимую для оптимальной работы двигателя в определенный момент и под определенной нагрузкой. Этого позволила добиться только электронная система управления. Старые инжекторные системы имели механическое управление и подавали бензин по средним потребностям мотора. Современный инжектор способен точно вычислить сколько топлива необходимо и в какой момент его нужно подать. Синхронизация системы питания с зажиганием позволяет оперативно менять как угол опережения подачи искры, так и момент подачи бензина, поэтому теоретически, инжекторные системы должны быть эффективнее и экономичнее карбюраторных.

Диагностика инжекторных систем

Действительно, с применением электроники и распределенной системы впрыска моторы стали немного экономичнее, но против физики не попрешь, и без нужного количества бензина камера сгорания просто не выдаст ту энергию, которая необходима. С усложнением систем впрыска стали появляться новые проблемы, особенно на дешевых машинах, поскольку система впрыска очень требовательна к материалам топливной аппаратуры и особенно, к качеству топлива. Это вообще больной вопрос для всех инжекторов. Количество серы в отечественном бензине не укладывается ни в какие нормы, поэтому даже на недорогих системах впрыска очень часто требуется вмешательство механика.

Неисправности системы впрыска проявляются по-разному, но методы диагностики на современных СТО позволяют довольно точно определить нерабочий элемент. Чаще всего, это страдают от топлива насосы и форсунки. Определить неисправность просто, для этого даже не нужно ехать в сервис:

- тяжелый пуск;

- высокий расход;

- провалы в работе на средних оборотах и отсутствие холостых;

- сбои в переходных режимах.

Все это свидетельствует о недостаточном количестве бензина в камере сгорания. Насосы, как правило, не ремонтируют, по крайней мере, на официальных сервисах, а форсунки приходится мыть и прочищать.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Рабочий процесс поддерживается движением воздуха в цилиндрах. В зависимости от нагрузочного и скоростного режимов регулируется интенсивность движения воздуха, при этом, обеспечивается создание гомогенной или послойной смеси.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

Промывка инжекторной системы

Есть несколько способов очистки инжекторной системы. Если двигатель находится еще не в критическом состоянии, тогда может помочь промывка при помощи топливных присадок. Они растворяют отложения в насосе, топливопроводе, а главное, в форсунках, и в некоторой степени чистят систему от грязи и шлаков. не всегда это удается и не всегда это безопасно для двигателя, поэтому наиболее эффективным способом прочистки форсунок считают ультразвуковые ванны. Это не механический способ очистки и процесс проходит довольно эффективно.

Инжекторная система подачи топлива продолжает совершенствоваться, полностью вытесняя карбюраторы. Системы вполне работоспособны, только для того, чтобы избежать лишних проблем с очисткой и регулировками, стоит следить за качеством топлива ровно настолько, насколько это позволяют наши нефтеперерабатывающие комбинаты. Чистого всем бензина, и удачи в дороге!

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

- Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

- Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

Работа двигателя с инжекторной системой впрыска

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Если содержание кислорода большое, то смесь сгорает не до конца. Блок управления производит корректировку угла опережения зажигания, чтобы добиться наилучших показаний.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина — во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

Форсунка двигателя внутреннего сгорания: виды форсунок и принцип работы

Форсунка или инжектор – важный механизм топливной системы, предназначенный для своевременной и дозированной подачи и впрыска топливной смеси в камеру сгорания ДВС. Топливными форсунками оснащаются современные инжекторные системы в большинстве дизельных и бензиновых двигателей.

Фото: clauretano (flickr.com/photos/clauretano/)

Виды форсунок

По методу впрыска современные топливные форсунки делятся на три вида – электромагнитные, электрогидравлические и пьезоэлектрические.

Электромагнитные форсунки

Такой вид форсунок зачастую устанавливают в бензиновые двигатели. Подобные форсунки имеют простое и понятное устройство, состоящее, собственного говоря, из клапана электромагнитного типа, распылительной иглы и сопла.

Принцип работы электромагнитных форсунок также довольно прост. Подача напряжения на обмотку возбуждения клапана происходит строго в установленное время, в соответствии с заложенной программой.

Напряжение создает определенное магнитное поле, которое затягивает грузик с иглой из клапана, тем самым высвобождая сопло. Результатом всех действий является впрыск нужного количества топлива. По мере снижения напряжения, игла принимает исходное положение.

Электрогидравлические форсунки

Следующий вид форсунок применяется в дизелях, а также в двигателях с топливной системой Common Rail. Электрогидравлические форсунки в отличие от предыдущего вида имеют более сложное устройство, основными элементами которого являются дроссели (впускной и сливной), электромагнитный клапан и камера управления.

В основе работы такого типа форсунок лежит использование высокого давления топливной смеси как в момент впрыска, так и при его остановке. На начальном этапе электромагнитный клапан закрыт, а игла форсунки максимально прижата к своему седлу в камере управления. Прижимной силой является сила давления топлива, которая направлена на поршень, расположенный в камере управления.

Одновременно с этим с другой стороны топливо давит и на иглу, но поскольку площадь поршня заметно больше, чем площадь иглы, то в виду этой разницы сила давления на поршень больше, чем сила давления на иглу, которая плотно прижимается к седлу, перекрывая доступ топливу. В это время подача топлива не осуществляется.

Полученный сигнал от блока управления запускает клапан с одновременным открытием сливного дросселя. Происходит вытекание топлива из камеры управления в сливную магистраль. Дроссель впуска в это время препятствует тому, чтобы давление в камере сгорания и во впускной магистрали быстро выровнялось.

При этом, по мере снижения давления на поршень ослабевает его прижимное усилие, а поскольку давление на иглу не изменяется, то она поднимается, и в этот момент происходит впрыск топлива.

Пьезоэлектрические форсунки

Последний вид форсунок принято считать наиболее совершенным и перспективным среди всех описанных видов. Пьезофорсунки используются на дизельных ДВС с системой подачи топлива Common Rail. Конструктивно такие форсунки состоят из пьезоэлемента, толкателя, переключающего клапана, а также иглы.

Пьезофорсунки работают по принципу гидравлического механизма. Изначально игла размещается в седле при воздействии на нее высокого давления ТС. При поступлении электрического сигнала на пьезоэлемент, происходит его изменение в размере (его длина увеличивается), за счет чего пьезоэлемент буквально толкает поршень толкателя, который в свою очередь давит на поршень переключающего клапана.

Это приводит к открытию переключающего клапана, через него топливо устремляется в сливную магистраль, давление в верхней части иглы снижается и за счет не изменившегося давления снизу, игла поднимается. При подъеме иглы происходит впрыск топлива.

Основным преимуществом такого вида форсунок является их скорость срабатывания (до 4 раз быстрее, чем в клапанной системе), что позволяет обеспечить многократный впрыск за один рабочий цикл двигателя. При этом объем подаваемого топлива зависит от двух параметров – от продолжительности воздействия на пьезоэлемент, и от давления топлива в рампе.

Преимущества и недостатки форсунок

И в завершении хотелось бы сказать несколько слов о том, какие же преимущества и недостатки имеются у топливных форсунок, если сравнивать их с карбюраторами.

Преимущества топливных форсунок:

- Экономия при расходе топлива благодаря точной системе дозирования;

- Минимальный уровень токсичности двигателей, оснащенных топливными форсунками;

- Возможность увеличения мощности силового механизма до 10%;

- Простота и легкость при запуске в любую погоду;

- Возможность улучшения динамических показателей любого автомобиля;

- Отсутствие необходимости в частой замене и чистке

Недостатки форсунок:

- Возможные сбои в работе или серьезные поломки в результате использования топлива низкого качества, которое губительно сказывается на чувствительном механизме форсунок.

- Высокая стоимость ремонта и замены форсунки в целом и отдельных ее элементов.

Схемы подготовлены по материалам Volkswagenag.com

Принцип работы инжектора. Механический инжектор принцип работы

|

7

| Система питания инжекторного двигателя Так в наше время в автомобилях получила распространение модель инжекторных (впрысковых) двигателей, поэтому нам также необходимо рассмотреть систему питания инжекторного двигателя. Отличительной особенностью инжекторных двигателей стало отсутствие карбюратора, который заменен новыми, современными элементами системы питания двигателя. Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер. Сам принцип работы бортового компьютера системы питания инжекторного двигателя представлен ниже. Здесь изменен сам процесс получения топливно-воздушной смеси. Так, топливный насос вместо механического – стал электрическим и размещен непосредственно в топливном баке автомобиля. Кроме того, он подает топливо в систему сразу под высоким давлением. Топливо поступает в топливную рампу, в которой расположены форсунки. Через них бензин впрыскивается непосредственно в определенный цилиндр в заданное время, где смешивается уже с воздухом. Какое количество топлива нужно подать в конкретный цилиндр и в нужное время — определяет этот самый бортовой компьютер. На это влияет объем поступившего воздуха, температура его и двигателя, скорость вращения коленвала и т.д. Считывая все эти показатели, программа в компьютере вычисляет интервал времени, при котором срабатывает клапан на каждой форсунке, открывающий доступ бензина под давлением в цилиндры двигателя. Так осуществляется автоматически контроль подачи топлива в системе питания инжекторного двигателя. Если ДВС получил название «сердца» автомобиля, то здесь мы столкнулись с его «мозгом». Плюсы подобных систем очевидны: экономия расхода, снижение токсичности, увеличение срока эксплуатации двигателя и более рациональное его использование в процессе работы. Но есть и минус – это усложнение конструкции самой системы питания инжекторного двигателя за счет увеличения электронных устройств, которые бывают очень «капризны» при перепадах температур, увеличенной влажности и значительных колебаниях при длительной езде по неровной местности (бездорожью). Однако конструкторы и здесь нашли способы минимизировать риск возникновения неисправностей в таких ситуациях. Устройство системы питания инжекторного двигателя представлено ниже. Здесь видны синие стрелки, показывающие направление вывода отработавших газов. Таким образом, от устройства системы питания инжекторного двигателя мы дошли до системы выпуска отработавших газов. Что она из себя представляет? Возвращаемся опять к цилиндру двигателя. После совершения рабочего хода поршня наступает такт выпуска при движении поршня от НМТ к ВМТ. При этом открывается выпускной клапан, и газы выводятся из цилиндра. Весь этот процесс сопровождается громким шумом, а сами газы — высокой скоростью вывода, температурой и токсичностью. Для комплексного решения всех этих проблем в автомобиле и предусмотрена система выпуска отработавших газов. Газы из цилиндра через выпускной коллектор попадают в нейтрализатор, выполняющий роль фильтра, а затем в глушитель. В глушителе имеется несколько последовательно соединенных камер с отверстиями. Вся конструкция эта выглядит как змеевик. Поток газов, проходя через камеры, постоянно меняя направление, глушится, то есть уменьшается шум и их температура. После чего через выхлопную трубу автомобиля они выводятся в атмосферу. В качестве завершения знакомства с системой питания инжекторного двигателя и выпуска отработавших газов стоит упомянуть о таком нюансе. Мы выяснили, что при отсутствии подачи воздуха или топлива двигатель автомобиля не заведется или заглохнет при прерывании подачи одного из компонентов. Но, если перекрыть выпуск отработавших газов – результат будет тот же. Двигатель заглохнет, так как не будет создаваться разряжение воздуха в цилиндре. А значит ни новый поток воздуха, ни топливо поступать в него не будут. Это нашло свое применение в промышленных силовых установках на производстве, когда требуется аварийно остановить работу ДВС. Перекрытие выхлопной трубы надежно это гарантирует. Федерального государственного бюджетного образовательногоОктановым числомТопливный бакВоздушный фильтрРабота системы питания двигателяРабочие режимы системы питания двигателяПоделитесь с Вашими друзьями: |

7

Непосредственный впрыск

Инжекторные автомобили с такими системами можно считать наиболее экологичными. Основная цель внедрения этого способа впрыска заключается в улучшении качества смеси горючего и незначительном увеличении КПД двигателя транспортного средства. Основные достоинства такого решения заключаются в следующем:

Закройте топливный клапан до инжектора. Откройте контрольный клапан топлива, чтобы получить показания. 5. Убедитесь, что клапан управления топливом к манометру закрыт, чтобы не повредить манометр в случае резкого избыточного давления. Установите наиболее подходящую напорную трубу для испытания форсунок. С небольшой силой приступить к работе с рычагом ручного насоса.

Используя плоскую отвертку и ключ. следуя приведенным выше шагам. давление открытия откалибровано. 6. Извлеките инжектор из трубы высокого давления и из испытательной камеры. Понял это. ручной насос работает до тех пор, пока инжектор не достигнет давления открытия. Как только инжектор удаляется, испытания проводятся с другими форсунками. Тогда. мы проверяем это давление, когда мы работаем с ручным насосом, а манометр показывает примерно давление открытия 350 бар. до 380 бар. Затем его накачивают в несколько раз выше давления открытия, чтобы проверить, оптимально ли качество спрея. до давления 350 бар.

- тщательное распыление эмульсии;

- образование высококачественной смеси;

- эффективное использование эмульсии на различных этапах работы ДВС.

Исходя из этих преимуществ, можно говорить о том, что такие системы экономят топливо. Особенно это заметно при спокойной езде в городских условиях. Если сравнивать два автомобиля с одинаковым объемом двигателя, но разными системами впрыска, например, непосредственный и многоточечный, то заметно лучшие динамические характеристики будут у непосредственной системы. Отработанные газы менее токсичны, а взятая литровая мощность будет несколько выше за счет охлаждения воздуха и того, что давление в топливной системе несколько увеличено.

Но стоит обратить внимание на чувствительность непосредственных систем впрыска к качеству горючего. Если брать во внимание стандарты России и Украины, то содержание серы должно быть не выше 500 мг на 1 литр горючего

В это же время европейские стандарты подразумевают содержание этого элемента 150, 50 и даже 10 мг на литр бензина или дизеля.

Если вкратце рассматривать данную систему, то она выглядит следующим образом: форсунки располагаются в Исходя из этого, впрыск осуществляется непосредственно в цилиндры. Стоит заметить, что данная инжекторная система подходит для многих бензиновых двигателей. Как было отмечено выше, используется высокое давление в топливной системе, под которым подается эмульсия непосредственно в камеру сгорания, минуя впускной коллектор.

Выбор оптимальной системы подачи топлива

Размышляя какая разница между инжектором и карбюратором, многие автомобилисты приходят к выводу что электронная система гораздо надёжнее. Однако переоборудование любого автомобиля экономически невыгодно и приведёт только к излишним затратам. Решение о выборе более экономичной системы актуально при покупке машины. Разобраться чем отличаются инжектор и карбюратор довольно просто, и такие знания обязательно пригодятся.

Карбюратор уже отслужил свой срок на рынке современных автомобилей. Несмотря на его преимущества, применение инжектора наиболее эффективно и отвечает всем экологическим требованиям. Карбюраторные двигатели используются в основном на старых машинах, но такая технология отлично себя зарекомендовала и не нуждается в доработке. Применение инжектора имеет немалые преимущества и эта система установлена без возможности выбора в любой новой машине.

Система впрыска топлива езда на обедненной смеси

Немного выше мы с вами рассмотрели непосредственный впрыск, который впервые был использован на автомобилях марки «Митсубиси», которая имела аббревиатуру GDI. Давайте вкратце рассмотрим один из основных режимов – работу на обедненной смеси. Суть ее заключается в том, что транспортное средство в этом случае работает при небольших нагрузках и умеренных скоростях до 120 километров в час. Впрыск топлива осуществляется факелом в заключительном этапе сжатия. Отражаясь от поршня, горючее смешивается с воздухом и попадает в зону свечки зажигания. Получается так, что в камере смесь значительно обедняется, тем не менее ее заряд в районе свечи зажигания можно считать оптимальным. Этого хватает для его воспламенения, после этого загорается и остальная эмульсия. По сути, такая система впрыска топлива обеспечивает нормальную работу ДВС даже при соотношении воздух/топливо – 40:1.

Это весьма эффективный подход, позволяющий значительно экономить горючее

Но стоит обратить внимание, что остро встал вопрос нейтрализации отработанных газов. Дело в том, что катализатор неэффективен, так как образуется оксид азота

В этом случае используется рециркуляция отработанных газов. Специальная система ERG позволяет разбавить эмульсию отработанными газами. Это несколько снижает температуру горения и нейтрализует образование оксидов. Тем не менее такой подход не позволят увеличивать нагрузку на двигатель. Для частичного разрешения проблемы используется накопительный катализатор. Последний крайне чувствителен к горючему с высоким содержанием серы. По этой причине требуется периодическая проверка топливной системы.

Однородное смесеобразование и 2-стадийный режим

Мощностной режим (однородное смесеобразование) – идеальное решение для агрессивной езды в городских условиях, обгонов, а также движения по скоростным трассам и шоссе. В этом случае используется конический факел, он менее экономичный по сравнению с предыдущим вариантом. Впрыск осуществляется на такте впуска, а образованная эмульсия обычно имеет соотношение 14,7:1, то есть близкое к стехиометрическому. По сути, данная система автоматической подачи топлива точно такая же, как и распределительная.