Эксплуатация и принцип работы турбины на дизельном двигателе

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

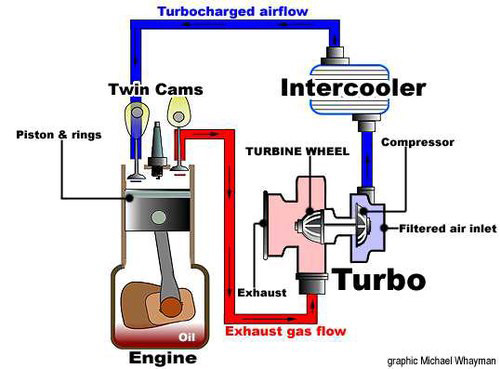

Принцип работы турбины дизельного двигателя основан на увеличении количества воздуха, смешиваемого с топливом и поступающего в камеру сгорания. За один и тот же период времени и при равных объемах цилиндров, двигатель с турбонаддувом может сжечь большее количество топлива, чем движок, не оснащенный таким устройством. А значит, его мощность и КПД в единицу времени значительно возрастет.

Рассмотрим устройство турбины дизельного двигателя, как работает, и каким образом достигаются такие показатели.

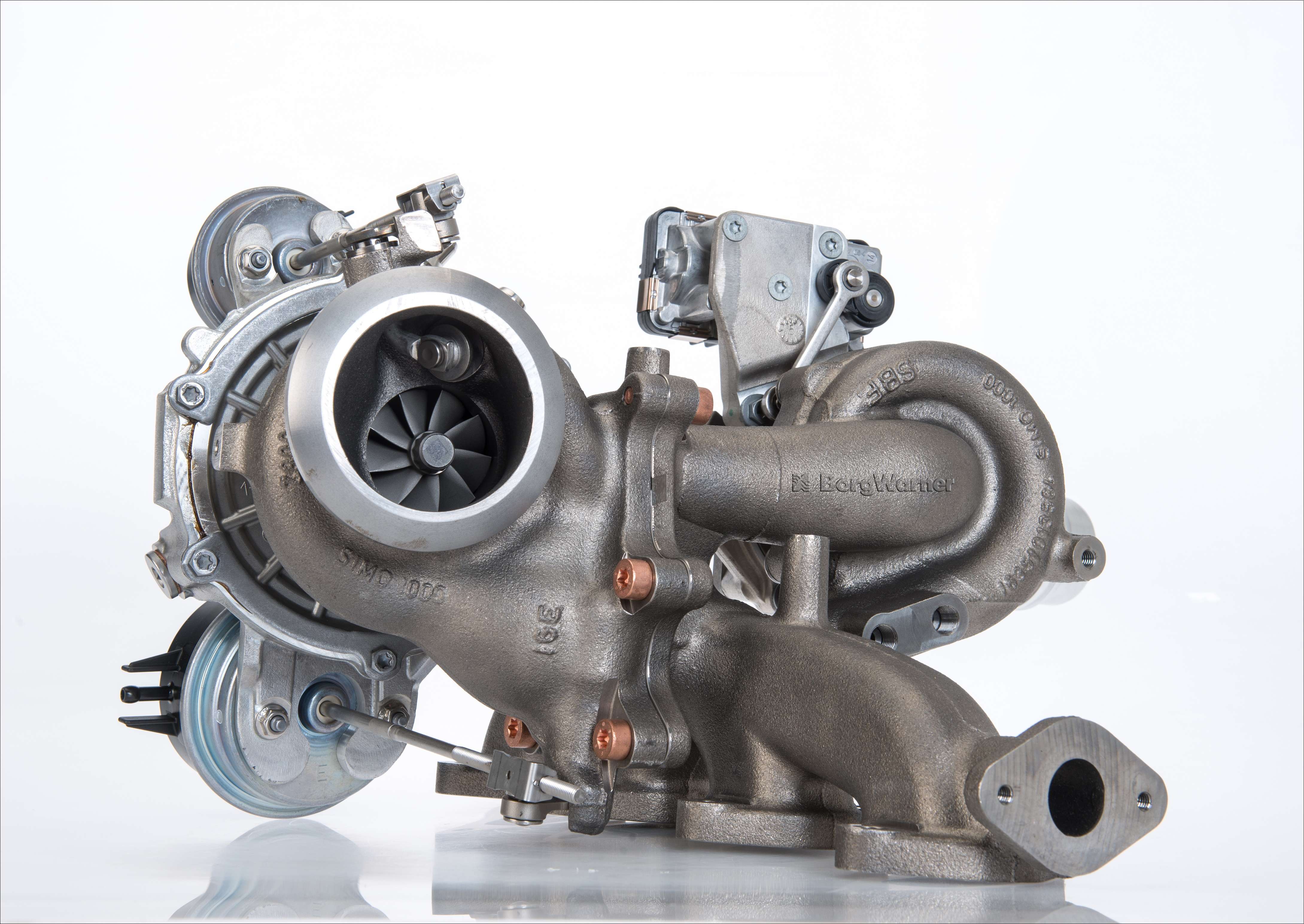

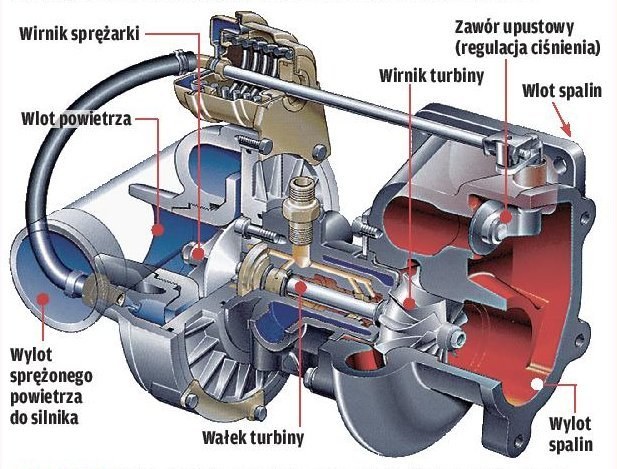

Конструктивные элементы системы

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

- Компрессор;

- Турбина.

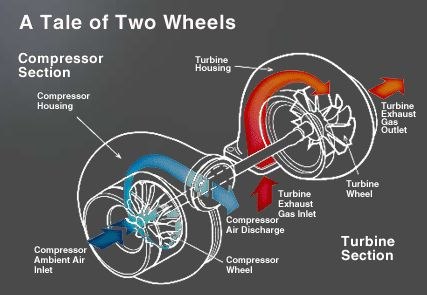

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Как работает турбонаддув дизельного двигателя

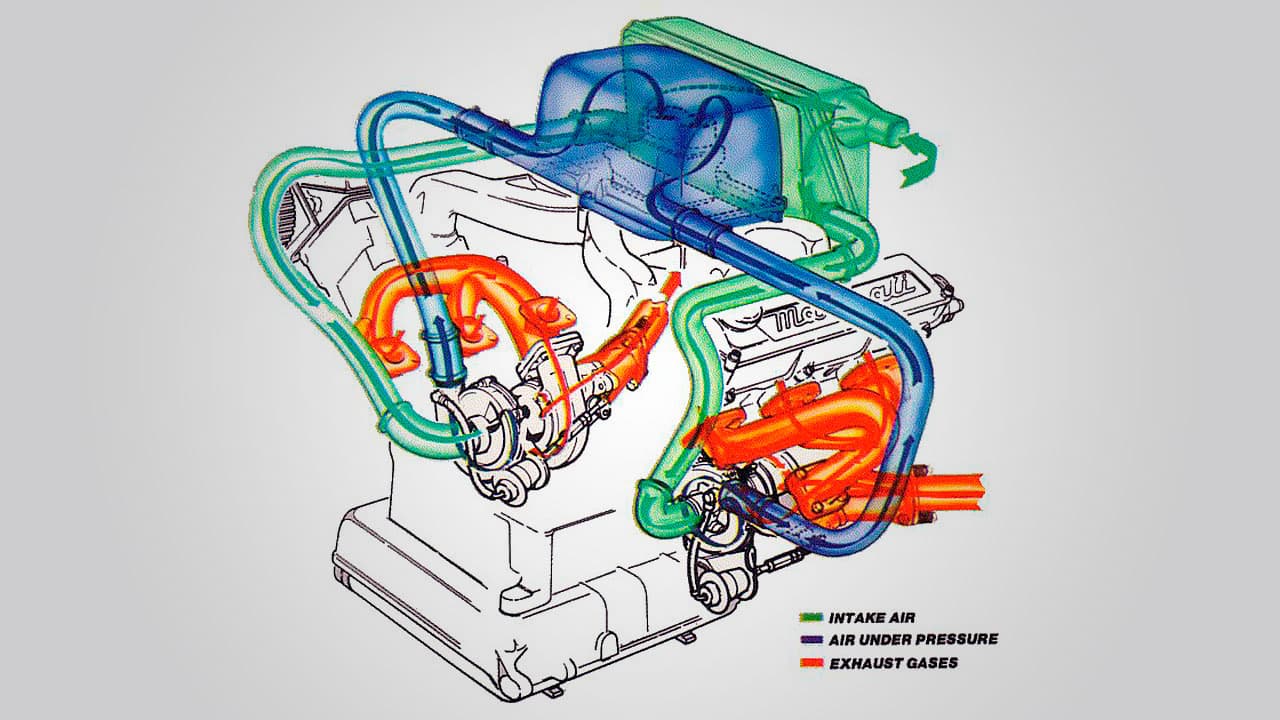

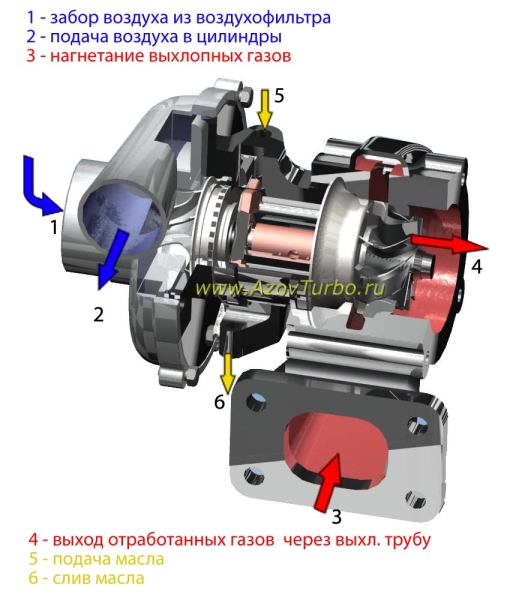

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Система смазки

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Недостатки турбокомпрессоров

Принцип работы турбины на дизельном двигателе создает и негативные факторы:

- Повышенный расход горючего. Возможность сжечь большее количество солярки за счет увеличенного объема подачи воздуха, вместе с мощностью повышает и «прожорливость» машины. Уменьшить аппетит до разумных пределов позволяет правильная регулировка системы.

- Положительные стороны наддува приводят к многократному повышению температуры во время такта сжатия, что может вызвать детонацию в двигателе. Решается эта проблема установкой охладителей, регуляторов и прочих элементов.

Правила эксплуатации

Чтобы в полной мере использовать ресурс турбины дизельного мотора и продлить ее срок службы, необходимо выполнять ряд условий:

- Регулярно менять масло в системе, чтобы не допустить попадания абразива в маслопровод и его засорения.

- Применять только качественное масло, имеющее сертификат, той марки, которая соответствует указанной в паспортных данных двигателя.

- Прогревать мотор перед началом движения и не давать холодному двигателю высоких нагрузок.

- Никогда резко не отключать движок, а после остановки автомобиля давать ему возможность поработать несколько секунд на холостых оборотах.

Узнайте, как устроен принцип работы дизельной турбины!

Узнайте, как устроен принцип работы дизельной турбины!Турбокомпрессор — это компрессор, или воздушный насос, который приводится в работу от турбины. Турбина вращается за счет использования энергии потока отработанных газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1 000 до 130 000 об/мин (это значит, что лопатки турбины разгоняются почти до линейной скорости звука).

Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя.

Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя.

Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработанные газы, тем быстрее будет вращаться турбина.

Как следствие, компрессор тоже будет вращаться быстрее.

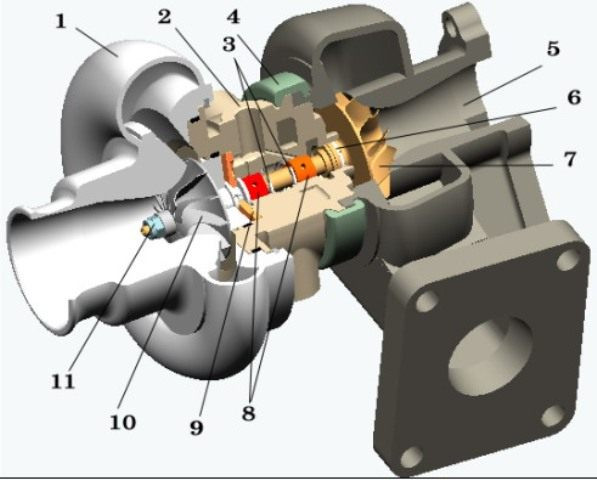

1. Всасываемый воздух

2. Ротор компрессора

3. Сжатый воздух

4. Вход отработавших газы

5. Ротор турбины

6. Выход отработавших газов

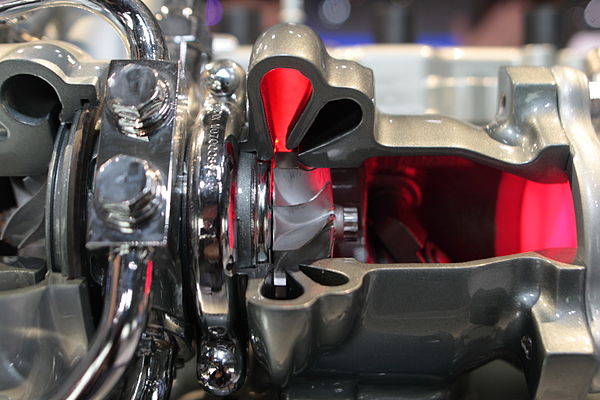

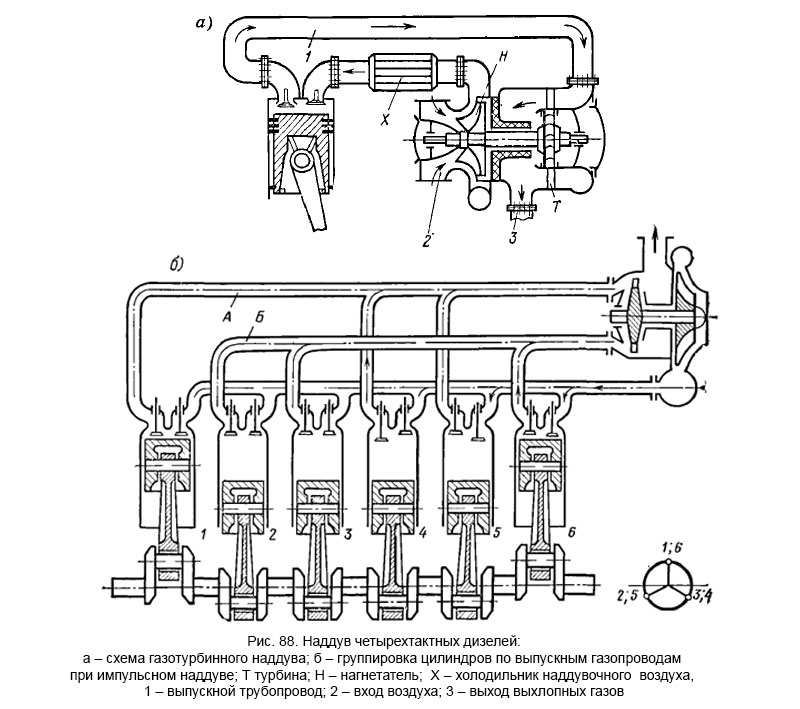

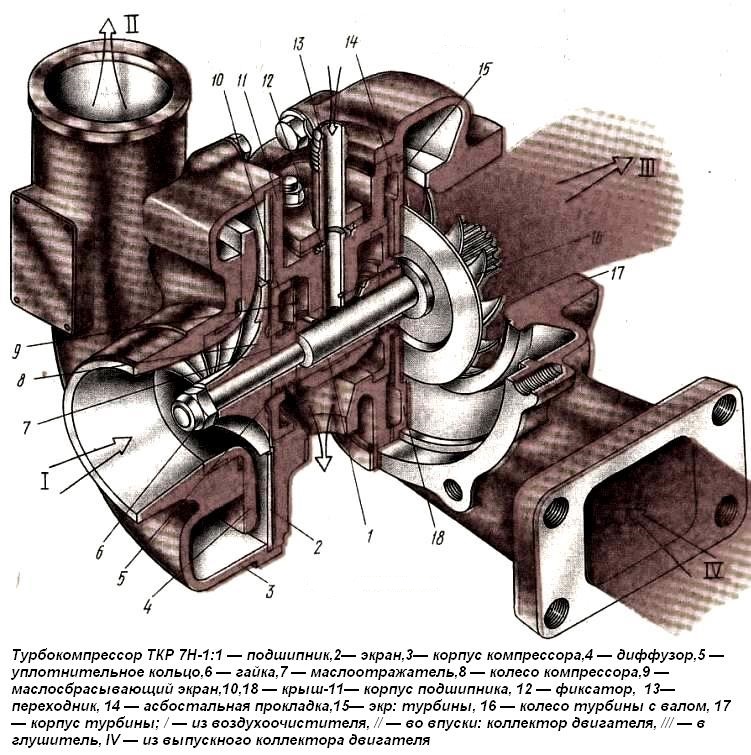

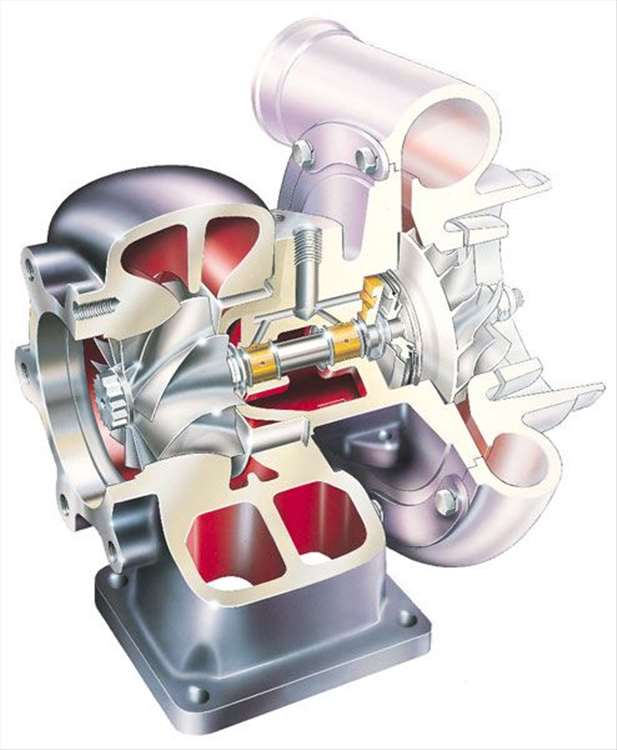

Турбина

Турбина состоит из корпуса и ротора Отработанные газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по сужающемуся внутреннему каналу корпуса турбины, они ускоряются, и минуя «улитку» направляются к ротору турбины, который приводят во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработанных газов.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработанных газов на роторе турбины и делает возможным регулировку потока.

Корпус турбины и ротор отливаются из сплава с высокой термостойкостью.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины.

Сборка этого соединения осуществляется следующим способом:

На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо.

На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо.Компрессор

Компрессор состоит из корпуса и ротора

Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора. Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора.

Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель.

Корпус компрессора также изготовлен из алюминия.

Корпус подшипников

Смазка турбокомпрессора производится от системы смазки двигателя:

Примечание: В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. В таких конструкциях масло не только служит для смазки оси, но и охлаждает подшипники с корпусом.

Для уплотнения турбокомпрессора с двух сторон устанавливаются маслоотражательные прокладки и уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси.

Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси.

В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси.

Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

У нас новая услуга!

Независимая экспертиза и дефектовка вышедших из строя турбокомпрессоров

Подробности по телефону: 8-912-895-44-41

Принцип работы турбины.

Принцип работы турбокомпрессора.

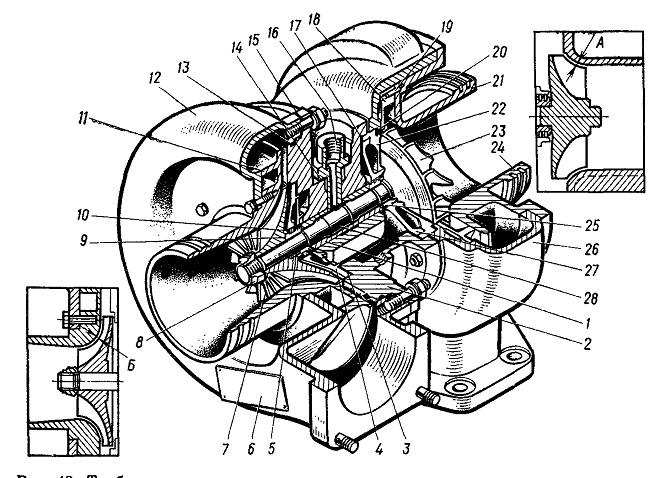

Принцип работы турбокомпрессора.Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

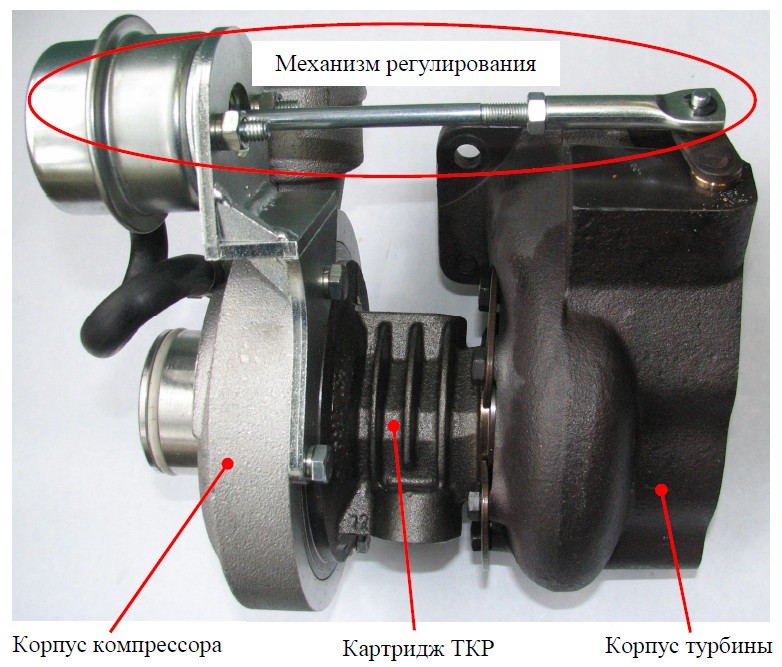

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник (картридж), а также кожух компрессора.

Турбокомпрессор, приводимый в действие отработавшими газами: |

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника.

Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными.

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя.

О новейших технологиях турбонаддува, последовательном и параллельном наддуве и турбинах с изменяемой геометрией читайте в нашей статье «системы турбонаддува Ауди и Фольксваген» в разделе «технологии».

Установка турбины на двигатель дизельный, бензиновый, принцип работы турбонаддува, эксплуатация

Автопромышленность развивается семимильными шагами, и для современных автовладельцев знания о различных новых автомобильных технологиях оказываются весьма полезными. Двигатели с турбинами, роботизированные коробки передач и вариаторы, системы защиты автомобиля, навигация и многое другое — становятся новой реальностью.

В блоке полезной информации контакты ресурса https://sinkai.ru/brand/cummins/, где можно найти все необходимые запчасти для двигателя CUMMINS. Гильзы двигателя, коленвалы, блоки цилиндров, масляные насосы, турбины, шатуны и вообще все что необходимо для ремонта мотора.

А в данной статье поговорим о том, что дает установка турбины на бензиновый и дизельный двигатель, каковы отзывы и неисправности, особенности эксплуатации и ремонта турбин, разберем плюсы и минусы, принципы работы турбонаддува.

Действительно, едва ли можно встретить человека, которой ни разу в своей жизни не заметил бы машину, по крайней мере внешне ничем не отличающуюся от обычных, с небольшим шильдиком «turbo». И только посвященному в возможности турбонаддува известно, сколько интересного и захватывающего скрыто под этой скромной надписью.

Принцип работы турбонаддува

Немного физики. Перед автомобильными конструкторами стоит извечная проблема повышения мощности двигателя. Еще со школьной скамьи мы помним, что мощность мотора находится в прямой зависимости от объема сжигаемого за рабочий цикл топлива. Иначе говоря, чем больше горючего сжигается, тем большую мощность получают. Но не все так просто на пути увеличения количества лошадиных сил под капотом – как правило, здесь конструкторов-мотористов поджидает немало проблем.

Как известно, процесс горения топлива проходит в присутствии кислорода, поэтому

в цилиндрах фактически сгорает не топливо, а смешанные в определенном соотношении топливо и воздух. Особенности процесса топливного горения зависят, например, от состава горючего или режима работы мотора, и некоторых других факторов. К примеру, в случае бензиновых двигателей топливо и воздух находятся в соотношении один к 14–15, то есть воздуха требуется довольно много. Увеличить подачу топлива – не проблема, чего не скажешь о столь значительном увеличения подачи воздуха.

Особенности процесса топливного горения зависят, например, от состава горючего или режима работы мотора, и некоторых других факторов. К примеру, в случае бензиновых двигателей топливо и воздух находятся в соотношении один к 14–15, то есть воздуха требуется довольно много. Увеличить подачу топлива – не проблема, чего не скажешь о столь значительном увеличения подачи воздуха.

В основе работы обычного ДВС лежит разница между давлением непосредственно в цилиндрах и атмосферным столбом, благодаря чему необходимый воздух попадает в двигатель самостоятельно. В этом случае получается прямая зависимость между объемом цилиндра и кислородом, который попадает в него на каждом цикле. По этому пути пошли американцы – выпущенные ими огромные двигатели имеют умопомрачительный расход горючего.

Как загнать в цилиндр больше воздуха? Первый способ увеличить в определенном объеме количество воздуха придумал немецкий инженер-конструктор Готлиб Вильгельм Даймлер. Это та самая светлая голова, чье имя стало частью названия знаменитой автомобильной марки Daimler Benz AG. 1885 год был ознаменован рождением нового мотора, который при своем незначительном весе и небольших размерах обеспечивал большую мощность. Воздух в него закачивался посредством специального нагнетателя, представляющего собой вентилятор (компрессор). Получив вращение напрямую от вала двигателя, он загонял сжатый воздух в цилиндры.

1885 год был ознаменован рождением нового мотора, который при своем незначительном весе и небольших размерах обеспечивал большую мощность. Воздух в него закачивался посредством специального нагнетателя, представляющего собой вентилятор (компрессор). Получив вращение напрямую от вала двигателя, он загонял сжатый воздух в цилиндры.

В начале XX века швейцарскому инженеру-изобретателю Альфреду Бюхи удалось пойти еще дальше. Под его руководством в производственной фирме Sulzer Brothers проходили работы по разработке дизельных двигателей. С одной стороны ему категорически не нравились большие и тяжелые, к тому же маломощные моторы, с другой – не хотелось использовать и идею вращения приводного компрессора за счет энергии движка. Это и привело к поискам нового решения нагнетания воздуха. Так, в 1905 году впервые в мире было запатентовано новое устройство нагнетания, основанное на использовании энергии выхлопных газов в качестве движителя.

Идея турбонаддува – проста, как, впрочем, и все гениальное. Аналогично работе ветра по вращению крыльев мельницы, колесо с лопатками здесь крутят отработавшие газы. Ротор турбины, как называют маленькое колесо с большим количеством лопаток, и колесо компрессора посажены на один вал. Полученную конструкцию, турбонагнетатель или турбокомпрессор (лат. turbo – вихрь, compressio – сжатие) можно условно разделить на:

Аналогично работе ветра по вращению крыльев мельницы, колесо с лопатками здесь крутят отработавшие газы. Ротор турбины, как называют маленькое колесо с большим количеством лопаток, и колесо компрессора посажены на один вал. Полученную конструкцию, турбонагнетатель или турбокомпрессор (лат. turbo – вихрь, compressio – сжатие) можно условно разделить на:

- ротор – вращается под действием выхлопных газов

- и компрессор – будучи соединенным с ротором, он выступает в роли вентилятора, нагнетающего дополнительный воздух в цилиндры.

Воздух, попадающий в цилиндры турбомотора, часто нуждается в дополнительном охлаждении. В этом случае, загнав туда больше кислорода, можно будет повысить его давление, поскольку уже в цилиндре ДВС сжать холодный воздух гораздо легче, чем горячий. При прохождении через турбину воздух за счет сжатия и разогретых выхлопными газами деталей турбонаддува нагревается. Его охлаждают с помощью промежуточного охладителя, интеркулера. Это радиатор, который установлен по ходу движения воздуха межу компрессором и цилиндрами мотора. При прохождении через интеркулер воздух отдает тепло атмосфере и охлаждается. А уже холодный, более плотный воздух можно загонять в цилиндр в большем объеме.

При прохождении через интеркулер воздух отдает тепло атмосфере и охлаждается. А уже холодный, более плотный воздух можно загонять в цилиндр в большем объеме.

Получается определенная цепочка – большее количество выхлопных газов, попавших в турбину, заставляет ее быстрее вращаться, а больший объем дополнительного воздуха, поступающего в цилиндры, повышает мощность.

Решение это – довольно эффективное, поскольку по сравнению, допустим, с приводным нагнетателем требуется значительно меньше затрат энергии двигателя (порядка 1,5%) на самообслуживание наддува. Это легко объясняется тем, что источником энергии ротора турбины является не замедление выхлопных газов, а их охлаждение – выхлопные газы после турбины идут так же быстро, но они более холодные.

Более того, на сжатие воздуха затрачивается даровая энергия, что способствует повышению КПД двигателя. К тому же, возможность получить большую мощность с рабочего объема поменьше приводит к меньшим потерям на трении, меньшей массе мотора (следственно и машины в целом).

Плюсы и минусы турбонаддува

Таким образом, автомобиль с турбонаддувом оказался значительно экономичнее своих атмосферных собратьев равной мощности. Тем не менее, оптимальным такое решение не назовешь по нескольким причинам. Начнем, к примеру, со скорости вращения турбины, которая может достигать порядка 200 тысяч оборот/мин или температуры раскаленных газов, достигающей, трудно даже представить, 1000°C. Очевидно, что создание и установка турбонаддува, способного в течение длительного времени выдерживать столь сильные нагрузки — это довольно дорого и непросто.

Именно поэтому установка турбины на двигатель первоначально получила достаточно широкое распространение исключительно в годы Второй мировой войны, причем только в авиации. В последующем, в 50-е годы ХХ века, турбонаддув стали использовать в тракторах американской компании Caterpillar и первых турбодизелях для грузовиков компании Cummins. И только в 1962 году они появились на серийных легковых автомобилях, причем почти одновременно на Chevrolet Corvair Monza (Шевроле Корвэйр Монца) и Oldsmobile Jetfire (Олдсмобиле Джетфайер).

Однако сложность конструкции и ее дороговизна оказались не единственными недостатками турбонаддува. Насколько эффективно будет проходить эксплуатация двигателя с турбиной во многом определяется оборотами движка. Действительно, на малых оборотах и, соответственно, небольшом объеме выхлопных газов ротор раскручивается слабо, и компрессор, в свою очередь, почти не задувает дополнительный воздух в цилиндры. Порой даже до 3000 оборот/мин мотор вообще не тянет, и «выстреливает» только где-то после четырёх-пяти тысяч. Подобная ситуация называется турбоямой.

Еще один момент — сложный и дорогой ремонт турбины в случае возникновения неисправностей турбированного двигателя, поскольку обслуживание таких агрегатов остается прерогативой сертифицированных станций фирменного техосблуживания.

Эксплуатация двигателя с турбиной

Поскольку для большей турбины необходимо больше времени на раскрутку, то турбоямы, как правило, грозят в первую очередь моторам, имеющим очень высокую удельную мощность и турбины высокого давления. Что же касается турбин с низким давлением, то у них провалов тяги, можно сказать, нет, однако мощность они способны поднять не очень сильно.

Что же касается турбин с низким давлением, то у них провалов тяги, можно сказать, нет, однако мощность они способны поднять не очень сильно.

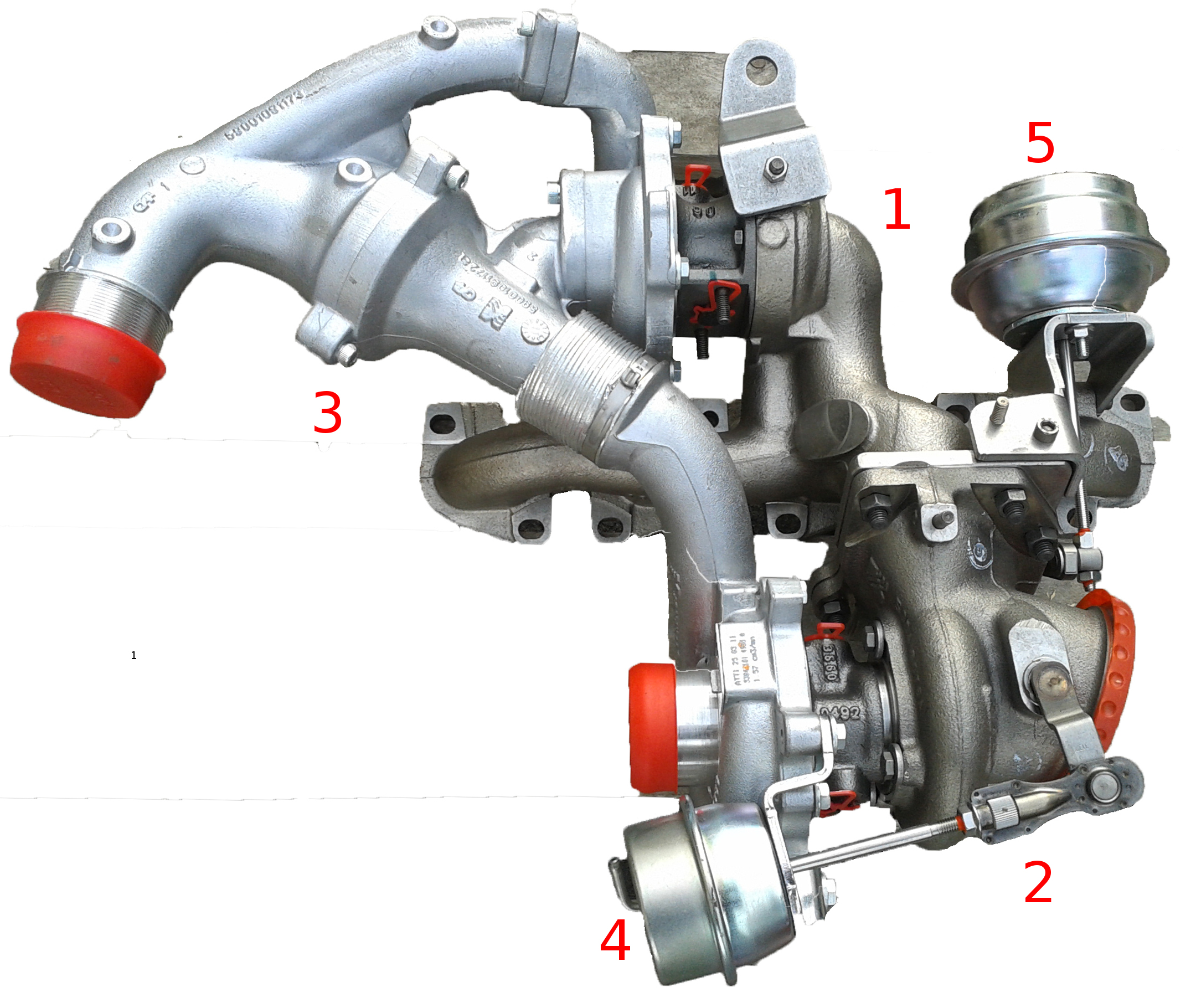

От турбоямы удается почти избавиться при использовании схемы с последовательным наддувом, суть которой в следующем: на малых оборотах мотора работает малоинерционный небольшой турбокомпрессор, который на низах увеличивает тягу, а на высоких оборотах по мере роста давления на выпуске включается второй, побольше.

В прошлом веке этот принцип был использован на суперкаре Порше 959. Сегодня же эта схема используется, к примеру, на турбодизелях фирм Land Rover и BMW. В бензиновых двигателях с турбинами Volkswagen в качестве маленького турбокомпрессора выступает приводной нагнетатель.

В случае рядных двигателей чаще используют одиночный турбокомпрессор типа twin-scroll с двойным рабочим аппаратом. Каждую из «улиток» наполняют выхлопные газы от различных групп цилиндров, но они обе подают газы при этом на одну турбину, достаточно эффективно раскручивая ее и на малых оборотах, и на больших.

Но чаще всего можно встретить пару одинаковых турбокомпрессоров, обслуживающих параллельно различные группы цилиндров. Типичной схемой для V-образных турбомоторов является следующая: каждому блоку – свой нагнетатель, хотя и не без исключений. Например, двигатель V8 от Motorsport Gmbh (дочерняя компания BMW AG), который впервые был использован на автомобилях BMW серии X5 M и X6 M, имеет перекрестный выпускной коллектор, позволяющий получать компрессору twin-scroll выхлопные газы из работающих в противофазе цилиндров различных блоков.

Эффективность двигателя с турбиной

Еще один вариант повышения эффективности работы турбокомпрессора с охватом всего диапазона оборотов – это изменение геометрии рабочей части. Специальные лопатки, поворачиваясь внутри «улитки», в зависимости от оборотов, варьируют форму сопла. В итоге получается «супертурбина», которая хорошо работает при любых оборотах. Хотя идея эта – не из новых, но реализовать ее удалось не так уж давно. Установка подобных турбин началась с дизельных двигателей, а из бензиновых первым примерил турбину с изменяемой геометрией Porsche 911 Turbo.

В последнее время популярность турбомоторов резко возросла, поскольку помимо форсирования силовых агрегатов они повышают экономичность и чистоту выхлопа. Это особенно важно для дизельных двигателей. Сегодня редко какой дизель обходится без приставки «турбо», а по отзывам, если поставить турбину на бензиновый двигатель обычного автомобиля, это превратит его в настоящую «зажигалку». Да и просто заурядные, но современные седаны, универсалы и хэтчбеки скрывают под капотом бензиновые и дизельные двигатели, оснащаемые турбинами, позволяющими уменьшить количество цилиндров, рабочий объем мотора, а соответственно не только массу, но и расход постоянно увеличивающегося в цене топлива.

Надо ли охлаждать турбину после поездки — Российская газета

Нужно ли дать остыть турбомотору на минимальных оборотах перед тем, как его заглушить? Есть рекомендации автопроизводителей, а есть мнения экспертов, и зачастую они диаметрально противоположны.

Почему может перегреться двигатель с наддувом? Источник энергии турбокомпрессора — выхлопные газы: чем выше их температура — тем быстрее крутится ротор. Соответственно максимальный его нагрев происходит при работе двигателя на пиковых нагрузках. Поэтому опасным для мотора может стать поворот с трассы на заправку: слишком быстрый перепад происходит от больших мощностей к полной остановке.

Соответственно максимальный его нагрев происходит при работе двигателя на пиковых нагрузках. Поэтому опасным для мотора может стать поворот с трассы на заправку: слишком быстрый перепад происходит от больших мощностей к полной остановке.

Еще одну вероятность перегрева турбомотора провоцирует езда по бездорожью. Здесь нет максимальных оборотов, но зато отсутствует встречный воздушный поток, работающий на охлаждение. Тот же самый риск возникает при езде в горах с множеством перепадов, а также при движении с прицепом.

Однако проблемы ждут двигатель не во время подобных нагрузок, а потом. После остановки мотора системы жидкостного охлаждения турбокомпрессора также перестают работать. Отсюда возникла рекомендация не глушить мотор сразу, а дать турбине немного остыть.

Рынок предложил новый девайс — турботаймеры. Они дают двигателю после поворота ключа зажигания поработать еще пару минут на низких оборотах, чтобы дать турбине остыть. Затем в электронику некоторых моделей добавили отдельные блоки, работающие по принципу турботаймера.

Есть и другие решения автопроизводителей. К примеру, на модели с турбомотором ставят циркуляционные насосы, которые при необходимости подают к компрессору охлаждающую жидкость даже после остановки двигателя. На современных авто есть также электровентиляторы системы охлаждения.

Впрочем, принципиально от этого ничего не изменилось: турбина лучше реагировать на перегрев не стала. Рекомендации экспертов «За рулем» однозначны: даже современным моделям с турбомоторами стоит дать поработать пару минут на минимальных оборотах перед тем, как заглушить совсем. Да, автопроизводители уверяют, что в обязательном охлаждении турбины многие модели вовсе не нуждаются. Однако принципиальных разработок, продлевающих режим работы турбокомпрессора, не появилось.

Этот агрегат недешевый, поэтому проверять, насколько эффективны охлаждающие «примочки», на своем автомобиле не стоит. Если у вас есть электрический насос, качающий жидкость для охлаждения после остановки двигателя, то тогда этой рекомендацией можно пренебречь. Однако лучше убедиться в его наличии заранее. И опять же никто не мешает перестраховаться даже в этом случае. Пара-тройка минут, как правило, в запасе есть.

Однако лучше убедиться в его наличии заранее. И опять же никто не мешает перестраховаться даже в этом случае. Пара-тройка минут, как правило, в запасе есть.

Автомобильные турбины и турбокомпрессоры – принцип работы

ПРИНЦИП РАБОТЫ

Для получения более четкого представления о принципе работы турбокомпрессора, необходимо ознакомиться с системой функционирования двигателя внутреннего сгорания. На сегодняшний день, большинство дизельных легковых и грузовых автомобилей оснащаются 4-х тактными поршневыми двигателями, работа контролируется при помощи впускных и выпускных клапанов. Каждый рабочий цикл состоит из 4 тактов при 2 полных оборотах коленвала.

• Впуск – при движении поршня вниз, воздух (в дизельном двигателе) или смесь топлива и воздуха (в бензиновом двигателе) проходит через открытый впускной клапан.

• Компрессия – происходит сжатие горючей массы.

• Расширение – смесь воздуха и топлива воспламеняется при помощи свечей (бензиновый двигатель), дизельное топливо впрыскивается под давлением и воспламенение происходит произвольно.

• Выпуск – при движении поршня вверх, выпускаются выхлопные газы.

Данные принципы работы предоставляют следующие пути увеличения эффективности работы двигателя:

1. Увеличение объема

2. Увеличение скорости работы двигателя

3. Турбокомпрессия

Увеличение объема

Увеличение объема обеспечивает увеличение мощности двигателя, так как увеличение камеры сгорания позволяет нагнетание большего объема воздуха и большее колличество сжигаемого топлива. Увеличение объема может быть достигнуто путем увеличения колличества цилиндров или увеличения объема каждого цилиндра. В целом, увеличения объема приводит к увеличению массы двигателя. Этот способ не обеспечивает значительных преимушеств по уровню выбросов и потреблению топлива.

Увеличение скорости работы двигателя

Другим способом увеличения мощности двигателя является увеличение скорости работы двигателя. Увеличение скорости проводится путем увеличения колличества ходов поршня на единицу времени. Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Турбокомпрессия

При применении двух первых способов, двигатель обеспечивается только собственным нагнетанием. Воздух для сгорания проходит прямо в цилиндр во время впускного такта. При использовании турбокомпрессора, воздух, поступающий в камеру сгорания предварительно сжимается. В двигатель поступает тот же объем воздуха, однако, более высокое давление обеспечивает прохождение большего колличества воздушной массы, что позволяет увеличить объем сжигаемого топлива. Таким образом, при использовании турбокомпрессора, мощность двигателя увеличивается по отношению к его объему и колличеству потребляемого топлива.

Охлаждение нагнетаемого воздуха.

В ходе компрессии, нагнетаемый воздух нагревается до 180 С. При охлаждении, плотность воздуха увеличивается,что позволяет увеличить объем нагнетаемого воздуха.

Охлаждение нагнетаемого воздуха является одной из немногих мер по увеличению мощности двигателей внутреннего сгорания, которые положительно влияют на уровень потребления топлива и уровень выброса вредных веществ. Снижение температуры входящего воздуха обеспечивает снижение температуры сгорания и, таким образом, снижение колличества вырабатываемого NO (x). Увеличение плотности воздуха снижает расход топлива и уровень загрязнения окружающей среды.

Существуют два типа турбокомпрессии – механическая турбокомпрессия и компрессия выхлопных газов.

Механическая турбокомпрессия

При механической турбокомпрессии, воздух сжимается при помощи компрессора, приводимого от двигателя. Однако, часть получаемого увеличения мощности уходит на привод компрессора. В зависимости от размера двигателя, мощность, необходимая для привода компрессора составляет от 10 до 15% от общей выработки двигателя. Таким образом, при сравнении с обычным двигателем такой же мощности, двигатель с механической турбокомпрессией имеет повышенный расход топлива.

Турбокомпрессия выхлопных газов

При использовании компрессии выхлопных газов, энергия газа, которая не используется в обычных условиях, направлена на привод турбины. Компрессор находится на одном валу с турбиной и обеспечивает забор, сжатие и подачу воздуха в камеру сгорания. В этом случае механичекие соединения с двигателем отсутствуют.

Преимущества турбокомпрессии выхлопных газов.

• По сравнению с обычным двигателем такой же мощности, турбодвигатель имеет меньший расход топлива, так как часть энергии выхлопных газов способствует увеличению мощности двигателя. Меньший объем двигателя сокращает термические и др. потери.

• Турбодвигатель имеет значительно лучшее соотношение веса к мощности, т.е. Kw / кг.

• Необходимая площадь двигательного отсека турбодвигателя меньше, чем у обычного двигателя.

• При использовании турбодвигателя, возможно дальнейшее улучшение характеристик крутящего момента для поддержания мощности, близкой к максимальной при очень низкой скорости двигателя, что позволяет избежать частого переключения скоростей при езде в гористой местности.

• Турбодвигатели имеют значительно лучшие характеристики работы в условиях высокогорья. В условиях пониженного давления обычный двигатель теряет значительную часть мощности. В противоположность, рабочие характеристики турбодвигателя улучшаются вследствие увеличения разницы между постоянным давлением вверх по соединениям турбины и пониженным внешним давлением у входа турбины. Низкая плотность воздуха у входа компенсируется, обеспечивая почти нулевую потерю мощности.

• Так как турбодвигатель имеет меньшие размеры, а соответственно и площадь шумовыделяющей поверхности, его шумовые характеристики лучше, чем у обычных двигателей. В данном случае, турбокомпрессор действует как добавочный глушитель.

ЧЕТЫРЕ ОСНОВНЫХ ПРИЧИНЫ ОТКАЗА ТУРБИНЫ

Вышла из строя турбина? Такое случается, и не обязательно что это проблемы неисправности узлов самой турбины. Практика показывает, что существует ряд причин, по которым турбина выходит из строя и кроются они во внешних факторах. Давайте рассмотрим и обсудим причины выхода турбины из строя.

Давайте рассмотрим и обсудим причины выхода турбины из строя.

ОДНА ИЗ ПРИЧИН ВЫХОДА ИЗ СТРОЯ ТУРБИНЫ — ЭТО ЗАГРЯЗНЕНИЕ МАСЛА

Бывает такое, что масло загрязняется мелкими частицами. Для глаза эти частицы настолько малы настолько, что мы их не видим. Они полируют поверхности подшипников и скругляют тем самым их внешние кромки, что приводит к тому что подшипник на стороне компрессора изнашивается по наружному диаметру.

Более крупные частицы, соответственно могут нанести повреждение более масштабное, царапины и задиры. Как правило, внутренняя поверхность подшипника повреждается в меньшей степени, она как и вал так и центральный корпус подшипников, изготовливается из более крепких материалов.

Еще одной проблемой износа подшипника является химическое воздействие на масло. Признаки выхода из строя похожи на недостаток необходимого количества смазки. Такое происходит из-за разбавления моторного масла топливом. Следовательно, смазывающие свойства масла ухудшаются.

ВТОРАЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — НЕДОСТАТОЧНАЯ СМАЗКА.

Бывает, что количество масла, которое подаётся к турбине может уменьшаться. Такое случается, например, когда материал прокладки немного перекрывает канал впуска или отверстие во фланце выпуска. Нехватка смазочного материала визуально проявляется сменой цвета поверхностей вала. Так же причиной плохой смазки турбины может быть – масляный насос, который не создаёт должного давления в системе. В последнее время участились случаи, когда «залипал» клапан в болте крепления трубки подвода масла. А из-за полного отсутствия смазочного материала, повреждение происходит очень быстро!

ТРЕТЬЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — ЭТО ИСКЛЮЧИТЕЛЬНЫЕ УСЛОВИЯ ЕЁ РАБОТЫ

Эффект «апельсиновой корки» на задней стороне появляется в следствии преувеличения допустимых оборотов. В этом случае происходит перегрев поверхностей. Смазочный материал возгорается и происходит коксование и в последствии нагар. Эти признаки перекручивания турбины явно скажутся на её работоспособности в последствии.

Так же усиленная эксплуатация турбины может проявляется и в виде отрывания частей крыльчатки турбинного колеса. Визуально будет похоже на попадание посторонних предметов. Еще это может выглядеть в виде трещин на колесе турбины, оно даже может разрушится из- за излишнего перекручивания.

Цикл разрушения этого колеса напоминает арифметическую прогрессию, чем больше эксплуатация с трещинами, тем быстрее выходит из строя турбина. Ведь её эксплуатация с разрушенным колесом не возможна.

ЧЕТВЕРТАЯ ПРИЧИНА ВЫХОДА КРОЕТСЯ В ПОВРЕЖДЕНИИ ПОСТОРОННИМИ ПРЕДМЕТАМИ

Тут рассматривается 2 варианта повреждения. Повреждение жестким предметом и повреждение мягким предметом. Соль, песок эрозируют и вызывают коррозию. Твердые предметы попадая в отверстие патрубка и продвигаясь к входу в компрессор, могут вызвать повреждения.

А такие предметы как части робы или ветошь (бумажные салфетки) и пр, это мягкие предметы. Они могут оказать такое воздействие на лопатки, что те могут загнуться назад, в некоторых случаях происходит даже отрыв кусков, т,к, метал имеет свойство уставать, при работе с посторонними мягкими предметами.

Проникнувший в турбину жесткий предмет разрушает входные кромки лопаток крыльчатки. Даже незначительные частицы ржавчины из коллектора выпуска могут вызвать большие повреждения компонентов, так как те вращаются с огромной скоростью.

для чего необходим турбонаддув с интеркулером

В данной статье мы разберем преимущества и особенности турбокомпрессорного наддува с промежуточным охлаждением воздуха

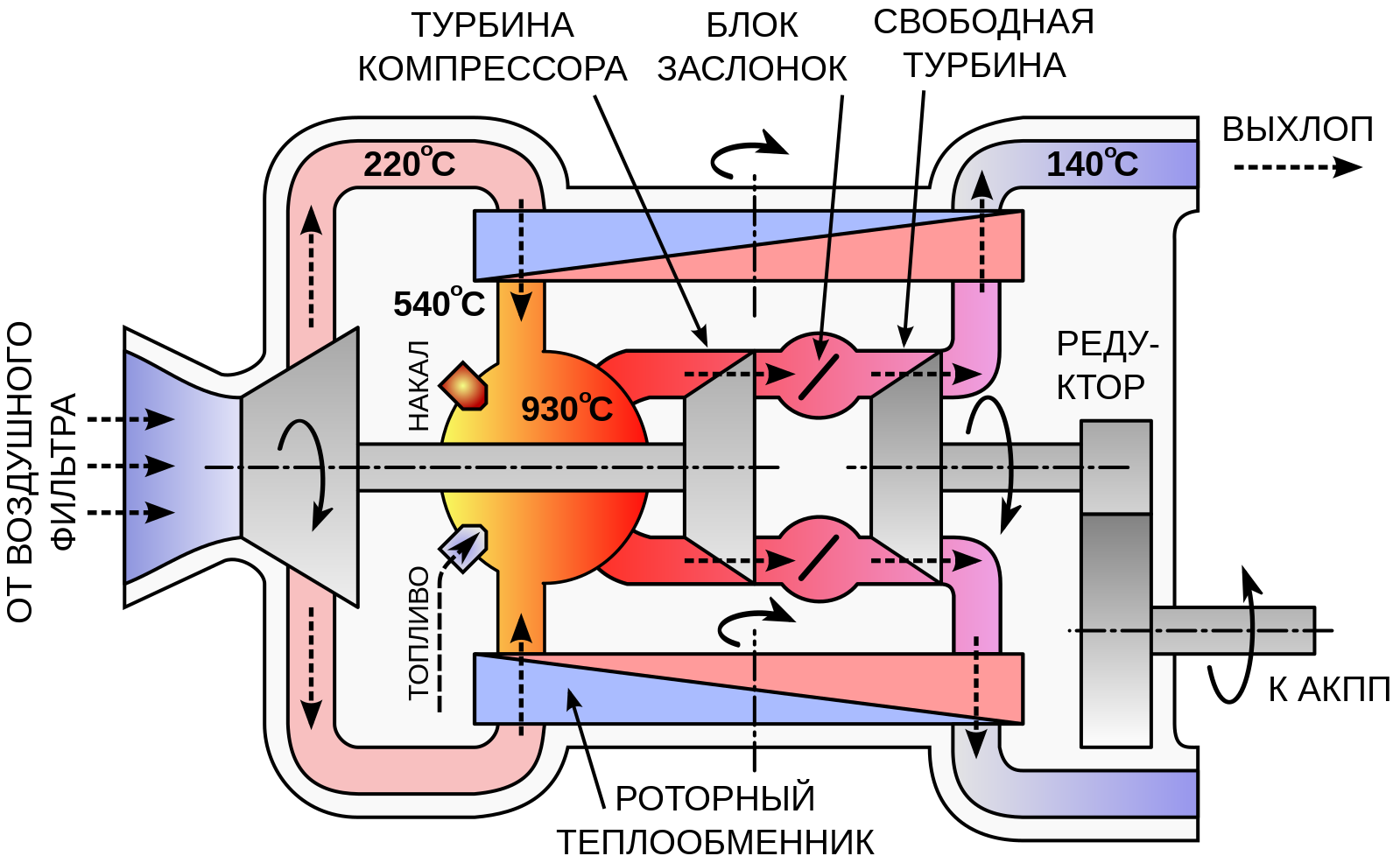

Судовой дизель с турбонаддувом

Основной характеристикой судовых дизелей, как в прочем и любых двигателей, является мощность. Для ее увеличения, без существенного изменения объема двигателя и количества цилиндров применяют турбонаддув. Он представляет собой один из видов нагнетания дополнительного воздуха в камеру сгорания, который происходит за счет работы турбокомпрессора. Судовой дизель, оборудованный турбонаддувом, неизменно демонстрирует лучшие мощностные показатели, чем равноценные аналоги с атмосферным нагнетанием воздуха.

Турбонаддув в судовых двигателях осуществляется за счет специального устройства – турбокомпрессора. Именно это приспособление, используя энергию отработанных газов, позволяет увеличить содержание кислорода в горючей смеси.

Если рассматривать сам принцип действия данного вида нагнетания воздушного потока, то в общих чертах схема выглядит так: колесо турбины, вращающееся за счет выхлопных газов, приводит в движение компрессорное колесо, которое и отвечает за сжатие и нагнетание воздушных масс в камеру сгорания.

Указанный процесс сопровождается неминуемым нагреванием воздуха до крайне высоких температурных показателей (до 200 °С). Стоит отметить, что и сам турбированный компрессор подвергается нагреванию со стороны отработанных газов. Данный факт обусловил появление сразу нескольких проблем: во-первых, перегрев элементов судового дизеля, в конечном итоге, приведет к его отказу, а во-вторых, горячий воздух обладает меньшей плотностью, что самым негативным образом сказывается на давлении наддува. Иными словами, судовой дизель будет работать в разы эффективнее, если потоки, циркулирующие в турбокомпрессоре, подвергать охлаждению.

Иными словами, судовой дизель будет работать в разы эффективнее, если потоки, циркулирующие в турбокомпрессоре, подвергать охлаждению.

Судовой дизель с интеркулером

Для решения данной задачи был придуман интеркулер – одновременно простое и гениальное устройство, позволяющее уменьшить температуру воздуха примерно до 50° С. Судовой дизель, в котором присутствует интеркулер, получает в свое распоряжение до 20% дополнительной мощности. Согласитесь, это внушительный показатель, особенно если учесть, что судовой дизель при этом не претерпевает никаких серьезных изменений. Конструкция промежуточного охладителя, как иначе называют интеркулер, относительно несложная: больше всего он напоминает радиатор с множеством длинных патрубков и ходов, выполненных из меди или алюминия. Выбор именно этих металлов продиктован их прекрасной теплоотдачей. Особенности строения И определяют и его «слабое место». Воздушный поток, проходя через многочисленные элементы интеркулера, частично теряет давление. Кроме того, он утяжеляет судовой дизель как минимум на несколько килограммов. Именно поэтому реальный показатель эффективности работы промежуточного охладителя оценивается в 70%, хотя в идеальном случае предполагается достижение всех 100%. Учитывая темпы развития современного машиностроения, можно предположить, что в скором времени будет найден путь для минимизации потери давления.

Кроме того, он утяжеляет судовой дизель как минимум на несколько килограммов. Именно поэтому реальный показатель эффективности работы промежуточного охладителя оценивается в 70%, хотя в идеальном случае предполагается достижение всех 100%. Учитывая темпы развития современного машиностроения, можно предположить, что в скором времени будет найден путь для минимизации потери давления.

На данный момент существует только два вида интеркулеров:

- с воздушным охлаждением: они обладают наиболее простой конструкцией, однако уступают второму типу в эффективности;

- с водяным охлаждением: наиболее продуктивный вид И, но, за счет сложности установки и эксплуатации, встречается реже.

Подводя итог, можно с уверенностью заявить, что судовой дизель с турбонаддувом в сочетании с интеркулером даст внушительный прирост мощности.

В каталоге Маринэк вы можете выбрать подходящий судовой дизель Nanni как с атмосферным, так и турбонаддувом. На все возникающие вопросы вам ответят наши специалисты по телефону 8 812 34-000-56 и электронной почте [email protected].

На все возникающие вопросы вам ответят наши специалисты по телефону 8 812 34-000-56 и электронной почте [email protected].

Как работают газотурбинные электростанции

Турбины внутреннего сгорания (газовые), устанавливаемые на многих современных электростанциях, работающих на природном газе, представляют собой сложные машины, но в основном они состоят из трех основных частей:

- Компрессор , который втягивает воздух в двигатель, нагнетает давление его и подает в камеру сгорания со скоростью сотни миль в час.

- Система сгорания , обычно состоящая из кольца топливных форсунок, которые впрыскивают постоянный поток топлива в камеры сгорания, где оно смешивается с воздухом.Смесь сжигается при температуре более 2000 градусов по Фаренгейту. При сгорании образуется высокотемпературный газовый поток под высоким давлением, который входит и расширяется через турбинную секцию.

- Турбина представляет собой сложный набор чередующихся неподвижных и вращающихся лопастей с профилем крыла. Когда горячий газ сгорания расширяется через турбину, он раскручивает вращающиеся лопасти. Вращающиеся лопасти выполняют двойную функцию: они приводят в движение компрессор, чтобы втягивать больше сжатого воздуха в секцию сгорания, и вращают генератор для выработки электроэнергии.

Наземные газовые турбины бывают двух типов: (1) двигатели с тяжелой рамой и (2) авиационные двигатели. Двигатели с тяжелой рамой характеризуются более низким коэффициентом давления (обычно ниже 20) и имеют тенденцию быть физически большими. Степень давления — это отношение давления нагнетания компрессора к давлению воздуха на входе. Двигатели на базе авиационных двигателей являются производными от реактивных двигателей, как следует из названия, и работают с очень высокими степенями сжатия (обычно превышающими 30). Двигатели на базе авиационных двигателей имеют тенденцию быть очень компактными и полезны там, где требуется меньшая выходная мощность. Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы таким образом, чтобы обеспечивать низкие выбросы загрязняющих веществ, таких как NOx.

Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы таким образом, чтобы обеспечивать низкие выбросы загрязняющих веществ, таких как NOx.

Одним из ключевых факторов удельного расхода топлива турбины является температура, при которой она работает. Более высокие температуры обычно означают более высокую эффективность, что, в свою очередь, может привести к более экономичной эксплуатации. Газ, протекающий через обычную турбину электростанции, может иметь температуру до 2300 градусов по Фаренгейту, но некоторые из критических металлов в турбине могут выдерживать температуры только от 1500 до 1700 градусов по Фаренгейту.Следовательно, воздух из компрессора может использоваться для охлаждения основных компонентов турбины, что снижает конечный тепловой КПД.

Одним из главных достижений программы передовых турбин Министерства энергетики было преодоление прежних ограничений по температурам турбин с использованием комбинации инновационных технологий охлаждения и современных материалов. Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе турбины до 2600 градусов по Фаренгейту — почти на 300 градусов выше, чем в предыдущих турбинах, и достичь КПД до 60 процентов.

Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе турбины до 2600 градусов по Фаренгейту — почти на 300 градусов выше, чем в предыдущих турбинах, и достичь КПД до 60 процентов.

Еще одним способом повышения эффективности является установка рекуператора или парогенератора с рекуперацией тепла (HRSG) для рекуперации энергии из выхлопных газов турбины. Рекуператор улавливает отходящее тепло в выхлопной системе турбины, чтобы предварительно нагреть воздух на выходе компрессора перед его поступлением в камеру сгорания. ПГРТ вырабатывает пар за счет улавливания тепла из выхлопных газов турбины. Эти котлы также известны как парогенераторы-утилизаторы. Пар высокого давления из этих котлов можно использовать для выработки дополнительной электроэнергии с помощью паровых турбин, такая конфигурация называется комбинированным циклом.

Газовая турбина простого цикла может достигать КПД преобразования энергии в диапазоне от 20 до 35 процентов. С учетом более высоких температур, достигнутых в турбинной программе Министерства энергетики, будущие газотурбинные установки с комбинированным циклом, работающие на водороде и синтез-газе, вероятно, достигнут КПД 60 процентов или более. Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может приближаться к 80 процентам.

С учетом более высоких температур, достигнутых в турбинной программе Министерства энергетики, будущие газотурбинные установки с комбинированным циклом, работающие на водороде и синтез-газе, вероятно, достигнут КПД 60 процентов или более. Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может приближаться к 80 процентам.

принципов | BorgWarner Turbo Systems

Чтобы лучше понять технику турбонаддува, полезно ознакомиться с принципами работы двигателя внутреннего сгорания.Сегодня большинство пассажиров легковые и коммерческие дизельные двигатели представляют собой четырехтактные поршневые двигатели с регулируемым впуском. и выпускные клапаны. Один рабочий цикл состоит из четырех ходов в течение двух полных. обороты коленчатого вала.

- Всасывание (ход перезарядки)

Когда поршень движется вниз, воздух (дизельный двигатель или бензиновый двигатель с прямым впрыском) или топливно-воздушная смесь (бензиновый двигатель) всасывается через впускной клапан. - Компрессия (рабочий ход)

Объем цилиндра сжат. - Расширение (рабочий ход)

В бензиновом двигателе топливно-воздушная смесь воспламеняется от свечи зажигания, тогда как в топливо для дизельного двигателя впрыскивается под высоким давлением, и смесь самовоспламеняется. - Выхлоп (ход перезарядки)

Выхлопные газы удаляются при движении поршня вверх.

Эти простые принципы работы предоставляют различные возможности увеличения мощность двигателя:

Увеличение рабочего объема

Увеличение рабочего объема позволяет увеличить выходную мощность, поскольку больше воздух доступен в камере сгорания большего размера, и, таким образом, можно сжечь больше топлива. Это увеличение может быть достигнуто за счет увеличения количества цилиндров или объем каждого отдельного цилиндра.В общем, это приводит к большему и большему весу двигатели. Что касается расхода топлива и выбросов, то существенных можно ожидать преимуществ.

Увеличение оборотов двигателя

Еще одна возможность увеличения выходной мощности двигателя — увеличение его мощности. скорость. Это достигается за счет увеличения количества ударов в единицу времени. Так как пределов механической стабильности, однако такое улучшение производительности ограничено.Кроме того, увеличение скорости приводит к увеличению потерь на трение и накачку. экспоненциально и КПД двигателя падает.

Турбонаддув

В описанных выше процедурах двигатель работает как безнаддувный. двигатель. Воздух для горения втягивается непосредственно в цилиндр во время всасывания. Инсульт. В двигателях с турбонаддувом воздух для горения уже предварительно сжимается. подается в двигатель.Двигатель всасывает такой же объем воздуха, но из-за с более высоким давлением в камеру сгорания поступает больше воздушных масс. Вследствие этого, может быть сожжено больше топлива, так что выходная мощность двигателя увеличивается по сравнению с та же скорость и стреловидность.

По сути, следует различать механический наддув и выхлопные газы. двигатели с турбонаддувом.

Механический наддув

При механическом наддуве воздух для горения сжимается компрессором. приводится в движение непосредственно от двигателя.Однако прирост мощности частично теряется. из-за паразитных потерь от привода компрессора. Способность управлять механическим турбокомпрессор составляет до 15% мощности двигателя. Следовательно, расход топлива выше по сравнению с безнаддувным двигателем с той же выходной мощностью.

Турбонаддув выхлопных газов

При турбонаддуве выхлопных газов часть энергии выхлопных газов, которая обычно быть потраченным впустую, используется для привода турбины.Устанавливается на том же валу, что и турбина. представляет собой компрессор, который всасывает воздух для горения, сжимает его, а затем подает это к двигателю. Механической связи с двигателем нет.

| Устройство и принцип действия двигателей Мы широко используем тепловые двигатели с момента их изобретения в 17 веке. Есть много видов двигателей, и они используются в нашей жизни.На этом занятии представлены конструкция, принцип и характеристики тепловых двигателей и источника энергии. Поршневой паровой двигатель Поршневой паровой двигатель — первый двигатель, получивший практическое применение. Этот двигатель получает механическую мощность за счет статического давления пара. После промышленной революции он долгое время использовался в качестве источника энергии для промышленности и транспорта. Но его заменяют двигатели внутреннего сгорания, и в настоящее время он не используется. Двигатель Стирлинга Двигатель Стирлинга состоит из двух поршней, как показано на правом рисунке. Это двигатель внешнего сгорания с замкнутым циклом, который многократно использует рабочий газ без какого-либо клапана. Запоминающейся характеристикой этого двигателя является то, что для получения высокого КПД используется регенератор.В те дни был изобретен двигатель, который назывался «Двигатель горячего воздуха» вместе с двигателем Эрикссон, описанным ниже. После многих разработок двигатели Стирлинга в настоящее время получают высокую мощность и высокий КПД за счет использования гелия или водорода под высоким давлением в качестве рабочего газа. Но этот двигатель еще не получил практического применения, потому что у него есть несколько проблем, таких как большой вес и высокая стоимость производства. Эрикссон Двигатель Дж.Эрикссон разработал несколько двигателей, модернизировав двигатель Стирлинга (в наши дни называемый двигателем горячего воздуха). Один из них сегодня называется движком Ericsson. Это двигатель внешнего сгорания с открытым циклом с двумя клапанами на подающем цилиндре и силовом цилиндре, как показано на правом рисунке. Также в большинстве двигателей, изобретенных Дж. Эриксоном, использовался регенератор. Бензиновый двигатель В настоящее время бензиновый двигатель (двигатель с искровым зажиганием) широко используется в качестве источника энергии для автомобилей.По принципу этого двигателя смесь топлива и воздуха сначала сжимается в цилиндре. А газ взрывается от свечи зажигания и генерирует выходную мощность. В качестве хороших характеристик двигателя может быть реализован двигатель меньшего размера и легкого веса, при этом возможны высокие обороты двигателя и большая мощность. Также обслуживание двигателя очень простое. Паровая турбина Паровая турбина имеет вращающиеся лопатки вместо поршня и цилиндра поршневого парового двигателя.Этот двигатель используется в качестве источника энергии на тепловых и атомных электростанциях. Паровая турбина использует динамическое давление пара и преобразует тепловую энергию в механическую, хотя поршневой паровой двигатель использует статическое давление пара. Оба двигателя используют энергию, полученную при расширении пара. Дизельный двигатель Газовая турбина По принципу газовой турбины рабочий газ (воздух) сжимается компрессором и сначала нагревается за счет энергии сгорания топлива. Рабочий газ становится высокой температуры и высокого давления. Двигатель преобразует энергию рабочего газа во вращающуюся энергию лопастей, используя взаимодействие между газом и лопастями. Ракетный двигатель Ракетный двигатель получает газообразные продукты сгорания высокой температуры и высокого давления из топлива и окислителя в конбусторе.Газообразные продукты сгорания приобретают высокую скорость с адиабатическим расширением через сопло и выбрасываются в заднюю часть двигателя. Движущая сила получается за счет реакции высокоскоростного газа. Топливный элемент Вышеупомянутые тепловые двигатели меняют энергию топлива на механическую за счет тепловой энергии. С другой стороны, топливный элемент напрямую преобразует химическую энергию топлива в электрическую. |

(PDF) Принципы работы газовой турбины

Эффективность цикла Брайтона довольно низкая, прежде всего потому, что значительная часть

подводимой энергии выбрасывается в окружающую среду. Эта исчерпанная энергия обычно имеет относительно высокую температуру

, и поэтому ее можно эффективно использовать для выработки энергии.

Одним из возможных приложений является комбинированный цикл Брайтона Ренкина, в котором выхлопные газы с высокой температурой

, выходящие из газовой турбины, используются для подачи энергии в котел

цикла Ренкина, как показано на рис.3.12. Обратите внимание, что температура T

9

газов цикла Брайтона, выходящих из котла, меньше температуры T

3

пара цикла Ренкина

, выходящего из котла; это возможно в теплообменнике противотока

, котле.

7.7 Одно- и многовальное исполнение

Газовая турбина может быть одно- или многовальной конфигурации. В одновальном корпусе

газовая турбина спроектирована с примерно равными степенями давления

на всех ступенях расширения, которые механически связаны с газовым компрессором

и генератором и работают на скорости генератора (обычно 3600 или 1800 об / мин для

Электрические системы 60 Гц и 3000 или 1500 об / мин для электрических систем 50 Гц).В конфигурации с несколькими валами

компрессор механически приводится в движение набором ступеней расширения

, размер которых рассчитан на выполнение механической работы, необходимой для компрессора

, так что этот вал не соединен с электрическим генератором. и может

вращаться с разной скоростью. Воздух, производимый этим газогенератором, нагревается и

направляется в турбогенератор: заключительная стадия расширения на отдельном валу, который вращает

с оптимальной скоростью генератора.Газотурбинная установка с комбинированным циклом (ПГУ)

Поставщикиконфигурируют турбогенераторы в различных конфигурациях.

Конфигурации с несколькими валами и с одним валом позволяют настраивать

для оптимизации производительности установки, капитальных вложений, строительства и доступа для обслуживания, удобства эксплуатации и минимальных требований к пространству.

Разработка больших газовых турбин F-класса в течение последнего десятилетия

шла рука об руку с усилиями производителей по стандартизации конфигураций парогазовых электростанций

(CCPP), стремясь наилучшим образом использовать новую технологию.Одновальная силовая передача

(SSPT) была первоначально разработана для применений с газовыми турбинами

мощностью более 250 мегаватт. Только позже концепция была расширена до меньших

единиц в диапазоне 60 мегаватт. Новая компоновка ССПТ позволила построить отдельные блоки

мощностью до 450 мегаватт. SSPT внесли наибольший вклад в энергоснабжение станций

, стремясь к экономии затрат и сокращению времени проекта и, следовательно, к меньшему риску. В схемах SSPT

газовая турбина и паровая турбина соединены с общим генератором

на одном валу, тогда как в блоках мультивальной силовой передачи (MSPT) до

используются три газовые турбины и назначенные им котлы и генераторы. обычная паровая турбина

(см. рис.7.11). SSPT и MSPT созданы для рынков 50 и 60 Гц.

Основными преимуществами новой концепции, выделенной производителями, являются более высокая гибкость работы

, меньшая занимаемая площадь, упрощенное управление, более короткое время запуска, более

стандартизированных периферийных систем, а также более высокая эффективность и доступность. Эта разработка

требует, чтобы помимо новых технических проблем, связанных с газовой турбиной

160 7 Принципы работы газовой турбины

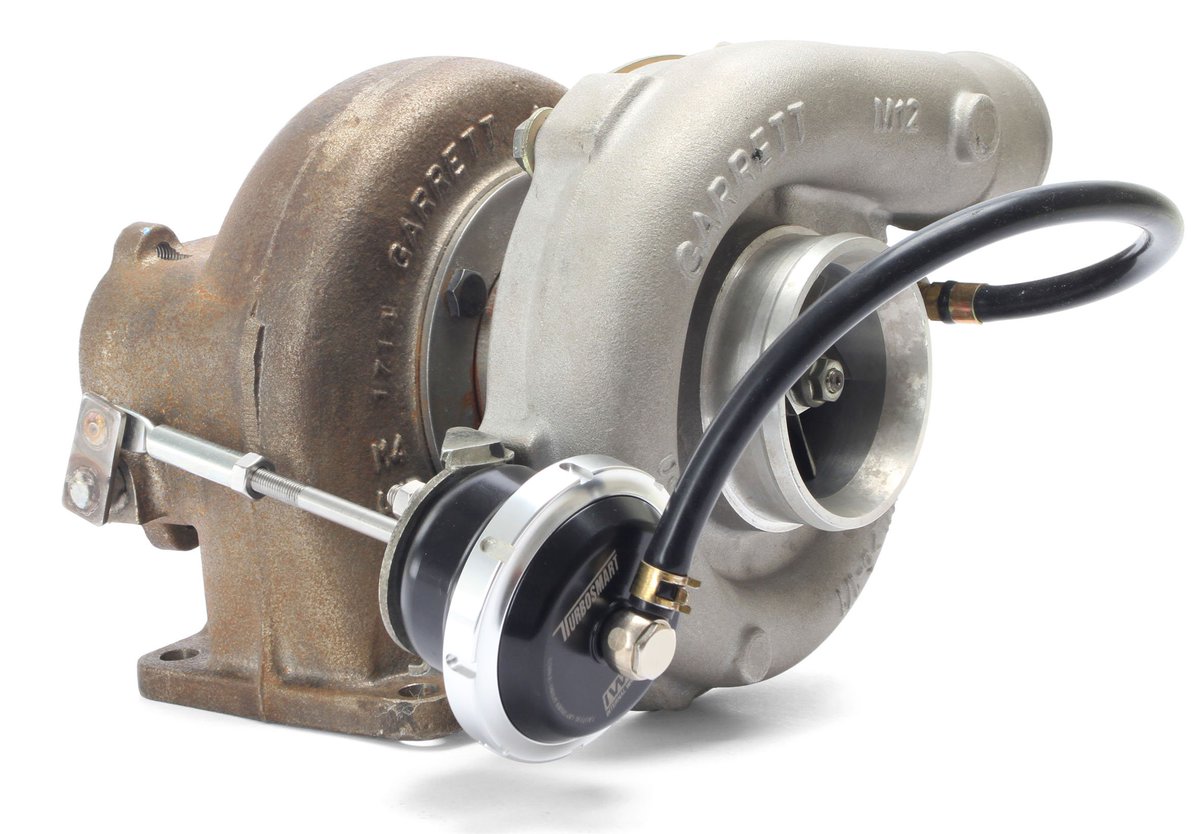

Конструкция и принцип действия турбокомпрессора — Турбина

Турбонагнетатель основные функции принципиально не изменились со времен Альфреда Бюхи.Турбокомпрессор состоит из компрессора и турбины, соединенных общим валом. Турбина с приводом от выхлопных газов обеспечивает приводную энергию для компрессора.

Дизайн и принцип действия

Турбина турбонагнетателя, состоящая из турбинного колеса и корпуса турбины, преобразует выхлопные газы двигателя в механическую энергию для привода компрессора. Газ, который ограничен площадью поперечного сечения потока турбины, приводит к при перепаде давления и температуры между входом и выходом.Это падение давления преобразуется турбиной в кинетическую энергию для привода турбинного колеса.

Есть два основных типа турбин: осевые и радиальные. В осевом типе, поток через колесо идет только в осевом направлении. В радиальных турбинах приток газа центростремительный, т.е.в радиальном направлении снаружи внутрь, и газ отток в осевом направлении.

До диаметра колеса около 160 мм используются только радиальные турбины.Этот соответствует мощности двигателя около 1000 кВт на турбокомпрессор. От 300 мм и более используются только осевые турбины. Между этими двумя значениями оба варианта возможны.

Поскольку турбина с радиальным потоком является наиболее популярным типом для автомобильной промышленности, следующее описание ограничено конструкцией и функциями этой турбины. тип. В улитке таких радиальных или центростремительных турбин давление выхлопных газов преобразуется в кинетическую энергию и выхлопные газы по окружности колеса направлен с постоянной скоростью к турбинному колесу.Передача энергии от кинетической преобразование энергии в мощность на валу происходит в турбинном колесе, которое сконструировано таким образом, чтобы почти вся кинетическая энергия преобразуется к тому времени, когда газ достигает колеса выход.

Рабочие характеристики

Производительность турбины увеличивается по мере падения давления между входом и выходом. увеличивается, т. е. когда больше выхлопных газов забивается перед турбиной в результате более высоких оборотов двигателя, или в случае повышения температуры выхлопных газов из-за к более высокой энергии выхлопных газов.

Характерное поведение турбины определяется удельным поперечным сечением потока,

поперечное сечение горловины в зоне перехода впускного канала к спиральной камере.

За счет уменьшения поперечного сечения горловины больше выхлопных газов задерживается перед

турбина и производительность турбины увеличивается в результате более высокого давления

соотношение. Таким образом, меньшее поперечное сечение потока приводит к более высокому давлению наддува.

Площадь поперечного сечения потока турбины может быть легко изменена путем замены турбины.

Корпус.

Помимо площади проточного сечения корпуса турбины, площадь выхода на колесо Впуск также влияет на пропускную способность турбины по массе. Обработка турбины Литой контур колеса допускает площадь поперечного сечения и, следовательно, давление наддува, быть отрегулированным. Увеличение контура приводит к увеличению площади поперечного сечения потока. турбины.

Турбины с изменяемой геометрией турбины изменяют поперечное сечение потока между улитками. канал и вход колеса. Площадь выхода на турбинное колесо изменяется на переменную направляющие лопатки или регулируемое скользящее кольцо, закрывающее часть поперечного сечения.

На практике рабочие характеристики турбин турбонагнетателя отработавших газов описываются картами, показывающими параметры потока в зависимости от давления в турбине. соотношение.Карта турбины показывает кривые массового расхода и КПД турбины для различные скорости. Чтобы упростить карту, кривые массового расхода, а также КПД, можно показать средней кривой

Для высокой общей эффективности турбокомпрессора согласование компрессора и Диаметр турбинного колеса имеет жизненно важное значение. Положение рабочей точки на карте компрессора определяет частоту вращения турбокомпрессора. Диаметр турбинного колеса должен быть таким, чтобы КПД турбины был максимальным в этом рабочем диапазоне.

Турбины с двойным входом

Турбина редко подвергается постоянному давлению выхлопных газов. В импульсном режиме с турбонаддувом коммерческие дизельные двигатели, турбины с двойным входом позволяют снизить пульсации выхлопных газов. оптимизирован, поскольку более высокий коэффициент давления турбины достигается за более короткое время. Таким образом, за счет увеличения степени сжатия эффективность повышается, улучшая очень важный временной интервал, когда через него проходит высокий, более эффективный массовый расход турбина.В результате этого улучшенного использования энергии выхлопных газов двигатель характеристики давления наддува и, следовательно, характеристики крутящего момента улучшаются, особенно при низких оборотах двигателя.

Турбокомпрессор с двухкамерной турбиной

Чтобы различные цилиндры не мешали друг другу во время зарядки В циклах обмена три цилиндра соединены в один выпускной коллектор.Двойной вход Затем турбины позволяют отдельно пропускать поток выхлопных газов через турбину.

Кожухи турбины с водяным охлаждением

Турбокомпрессор с корпусом турбины с водяным охлаждением для морского применения

При проектировании турбокомпрессора необходимо также учитывать аспекты безопасности. На корабле Например, в машинном отделении следует избегать горячих поверхностей из-за опасности возгорания.Таким образом, корпуса турбин с водяным охлаждением или корпуса турбин, покрытые изоляционным материалом. материал используется для морских применений.

Super Turbocharging the Direct Injection Diesel Engine

В настоящем исследовании моделируется устойчивая работа дизельного двигателя с непосредственным впрыском (TDI) с турбонаддувом и механизмом изменения передаточного числа, соединяющим вал турбонагнетателя с коленчатым валом. Ключевыми параметрами механизма с регулируемым передаточным числом являются диапазон передаточных чисел, эффективность и инерция, а также возможность управления относительной скоростью и потоком мощности.Устройство получает энергию от коленчатого вала или турбонагнетателя или передает энергию им. Таким образом, помимо поршней двигателя внутреннего сгорания (ДВС), также турбокомпрессор вносит свой вклад в общую механическую мощность двигателя. Подача энергии от коленчатого вала в основном необходима во время резких ускорений, чтобы избежать турбонаддува и увеличить крутящий момент на низких скоростях. На низких скоростях резко увеличивается максимальный крутящий момент, радикально расширяя диапазон нагрузок. Кроме того, приближаясь к точкам работы сбалансированного турбонагнетателя, также можно улучшить как КПД η , определяемый как отношение мощности коленчатого вала поршня к мощности потока топлива, так и общий КПД η * , определяемый как отношение мощности поршневого коленчатого вала, увеличенной мощности от вала турбонагнетателя, к мощности потока топлива, даже если она минимальна.Подача энергии к коленчатому валу возможна в основном при высоких скоростях и высоких нагрузках, когда в противном случае турбина могла бы быть закрыта впустую, а также во время замедления. Использование энергии в турбине, которое в противном случае приводило бы к отходам, приводит к повышению общего КПД преобразования топлива на η * больше, чем КПД η . Гораздо меньшие улучшения достигаются для максимального крутящего момента, опять же, приближаясь к точкам работы сбалансированного турбонагнетателя. Использование гораздо большего турбонагнетателя (целевой рабочий объем x скорость на 30% больше, чем у обычного турбокомпрессора), лучший выход крутящего момента и эффективность преобразования топлива η * и η возможны на любой скорости по сравнению сдвигатель с меньшим сбалансированным турбонагнетателем. Этот результат мотивирует дальнейшие исследования механизма, который может значительно улучшить традиционные силовые агрегаты на базе дизельных двигателей.

1 Введение

Нагнетатели повышают давление на впуске за счет работы сжатия, снимаемой с коленчатого вала. Полностью теряется энергия выхлопных газов. Турбокомпрессоры повышают давление на впуске за счет энергии выхлопных газов, которые расширяются через коаксиальную турбину за счет повышенного противодавления.

Турбокомпрессорыобычно более эффективны, чем нагнетатели, и имеют лучшие характеристики во всем диапазоне скоростей и нагрузок. Поскольку нагнетатели приводятся в движение коленчатым валом через механизмы с регулируемым передаточным числом, наддув не зависит от энергии выхлопных газов. В турбонагнетателе наддув зависит от энергии выхлопных газов, поскольку работа в турбине равна работе в компрессоре при равновесной скорости. Обычно турбокомпрессор управляется перепускным клапаном на турбине, который снижает количество энергии, рекуперированной в турбине для работы компрессора.В то время как на высоких скоростях турбина является закрытой, на низких скоростях энергия, доступная в турбине, минимальна, и наддув уменьшается. Отсутствие наддува также наблюдается во время резких ускорений, поскольку энергии турбины недостаточно для выполнения требуемой работы компрессору (турбо-задержка). Поэтому турбокомпрессор расходует часть рекуперируемой энергии в выхлопе на высокой скорости или во время резких замедлений и не имеет достаточной энергии в турбине во время резких ускорений и на низких скоростях.В нагнетателе вся энергия выхлопных газов теряется.

В то время как в турбонагнетателе скорость вращения может изменяться в широких пределах, с нагнетателем скорость компрессора ограничена характеристиками механизма, соединяющего коленчатый вал с валом компрессора. В нагнетателях помимо центробежных компрессоров также используются объемные компрессоры.

В традиционных турбонагнетателях вал турбонагнетателя не соединен с коленчатым валом, и мощность компрессора идеально сбалансирована мощностью от турбины, при этом перепускной клапан турбины дает возможность контролировать рабочую точку, уменьшая поток через турбину.Если вал турбокомпрессора соединен с коленчатым валом через механизм с изменяемым передаточным числом, это открывает новый мир возможностей, поскольку турбокомпрессор может работать со скоростью, отличной от равновесной, а мощность может подаваться на коленчатый вал или отводиться от него. Это нововведение, которое изучается здесь, направлено на улучшение рекуперации наддува и отходящего тепла и, в конечном итоге, на повышение общей эффективности преобразования топлива и крутящего момента на любой скорости.

Поскольку дополнительная работа турбины может быть собрана на коленчатом валу, турбокомпрессор может быть выбран намного большего размера, чем в традиционной установке турбокомпрессора.

Управление частотой вращения турбонагнетателя и, следовательно, потоком мощности к коленчатому валу или от вала турбонагнетателя, а также повышением давления теперь достигается за счет управления передаточным числом через механизм.

1,1 VanDyne Super Turbocharger

Название супер турбокомпрессор не новинка. VanDyne Super Turbocharger (или SuperTurbo) [1–4] — это турбокомпрессор, соединяющий вал турбокомпрессора с коленчатым валом. Изобретение, указанное в [2], приводит в действие турбокомпрессор до определенной скорости или давления во впускном коллекторе.Когда энергия выхлопных газов обеспечивает больше работы, чем требуется для приведения в действие впускного компрессора, изобретение восстанавливает эту избыточную энергию, чтобы добавить крутящий момент на коленчатый вал. Изменяя передаточное число бесступенчатой трансмиссии (CVT), SuperTurbo в принципе может потреблять мощность от коленчатого вала, работающего как нагнетатель, или передавать энергию коленчатому валу, работающему как турбокомпрессор. Функция нагнетателя SuperTurbo улучшает переходные характеристики двигателя с уменьшенным размером и турбонаддувом, а функция турбонаддува дает возможность извлекать доступную энергию выхлопных газов из турбины, а не открывать перепускной клапан.

В практическом применении ссылки [4] высокоскоростной тяговый привод используется для обеспечения снижения скорости от вала высокоскоростной турбины, в то время как второй тяговый привод обеспечивает плавное регулирование передаточных чисел через вариатор. Однако передаточное отношение вала турбонагнетателя к коленчатому валу двигателя ограничено. Механизм состоит из зубчатых пар, насоса с наклонной шайбой, рычага управления, электродвигателя, гидравлических линий, но в нем отсутствует современный вариатор, такой как тороидальный вариатор Tototrak [5, 6] или тороидальный вариатор Nissan Extroid [7] для управления. передаточное число и поток энергии между турбонагнетателем и коленчатым валом.

1.2 Нагнетатель Torotrak с регулируемой скоростью

В 2012 году Torotrak предложила технологию наддува с регулируемой частотой вращения [5], позволяющую запускать нагнетатель в широком диапазоне оборотов в минуту и наддува независимо от частоты вращения двигателя. Механизм состоит из вариатора тягового привода (TDV) и эпициклического тягового привода (TDE), которые изменяют скорость центробежного нагнетателя. Механизм получает от двигателя повышающую передачу 3: 1. TDV регулирует передаточное число от 0,35: 1 (понижающая передача) до 2.82: 1 (овердрайв). TDE обеспечивает фиксированное увеличение передаточного отношения 12,67: 1. Механизм может вращать центробежный компрессор от 13,3 до 107,2 оборотов двигателя в бесступенчато регулируемой величине [5]. Вариатор из [5] аналогичен по конструкции тороидальному вариатору, предложенному для чисто механической системы рекуперации кинетической энергии (KERS) F1 [6] на основе маховика. Двунаправленный двойной тороидальный вариатор был ранее предложен Торотраком для F1 KERS [6]. С Torotrak V-Charge [5] скорость компрессора может быть в пределах 4.В 43 и 35,73 раза больше оборотов двигателя. Таким образом, для частоты вращения двигателя 3000 об / мин скорость компрессора может быть изменена между 13 300 и 107 200 об / мин. Передаточное отношение вала турбонагнетателя к коленчатому валу двигателя широкое. Этот вариатор подходит для управления передаточным числом и потоком энергии между турбонагнетателем и коленчатым валом.

1,3 F1 MGU-H

Бензиновый двигатель с непосредственным впрыском (DI) с турбонаддувом, входящий в состав гибридной электрической трансмиссии, с установленным на валу турбокомпрессора двигателем-генератором типа F1 (MGU-H) был недавно исследован в [8].На рисунке 1 представлена схема турбонагнетателя со стороны компрессора (а) или между компрессором и турбиной (b) со стороны блока двигателя / генератора (b), как это используется в Формуле-1, например, Renault или Ferrari в сезоне 2014 года. MGU-H принимает или подает энергию в тот же накопитель энергии (ES) гибридного силового агрегата, который включает в себя мотор-генератор на трансмиссии (MGU-K) в дополнение к двигателю внутреннего сгорания (ICE). Подача энергии от ES в основном необходима во время резких ускорений, чтобы избежать турбо-лага и увеличить крутящий момент на низких скоростях.На низких оборотах он также улучшает отношение мощности коленчатого вала двигателя к мощности потока топлива, а также отношение мощности коленчатого вала двигателя плюс мощность вала турбонагнетателя к мощности потока топлива. Подача энергии к ES возможна при высоких скоростях и нагрузках, где в противном случае турбина могла бы быть закрытой, а также во время замедления. Это улучшает соотношение мощности коленчатого вала двигателя и вала турбонагнетателя к мощности потока топлива. Однако в этом случае мощность, подаваемая на вал турбонагнетателя, идет на подзарядку аккумулятора через MHU-H и не поступает непосредственно на колеса.Точно так же мощность, потребляемая от вала турбокомпрессора, вырабатывается при разряде аккумулятора через MHU-H и не влияет на поток мощности на колеса. Поскольку каждое изменение формы энергии, с механической на электрическую, на химическую и наоборот, происходит с КПД менее 100%, чисто механический супер-турбонаддув также имеет преимущества по сравнению с гибридным электрическим супер-турбонаддувом. Эти преимущества рассматриваются здесь для дизельного двигателя, в котором повышение давления не ограничивается детонацией.

Рис.1

Схема турбонагнетателя со стороной компрессора (а) или между компрессором и турбиной (b) со стороны двигателя / генератора, как используется в F1.

2 Предлагаемый супер-турбонагнетатель с широким диапазоном частоты вращения