Технология изготовления резины. Вулканизация — Технарь

Процесс изготовления резины и резиновых деталей состоит из приготовления сырой резиновой смеси, получения из нее полуфабрикатов или деталей и их вулканизации. Этот процесс включает в себя следующие операции: вальцевание, каландрирование, получение заготовок, формование и вулканизацию, обработку готовых деталей.

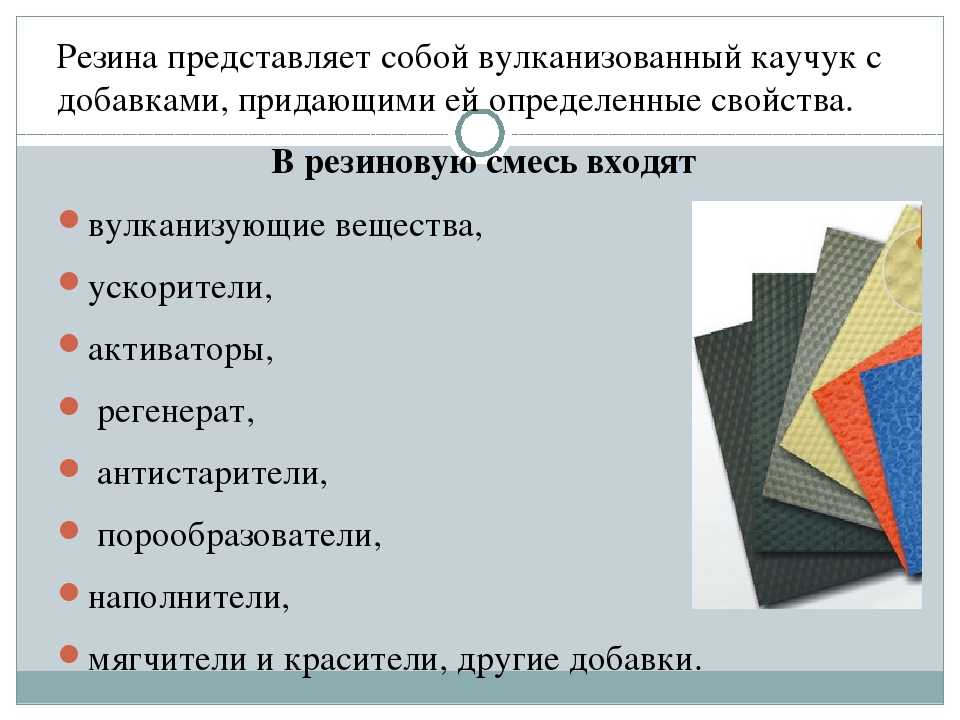

Для приготовления сырой резины каучук разрезают на куски и пропускают через вальцы (рис. 7.1) для придания пластичности. Затем в специальных смесителях каучук смешивают с порошкообразными компонентами, входящими в состав резины (вулканизирующими веществами, наполнителями, ускорителями вулканизации и т.д.), вводя их в резиновую смесь точно по весовой дозировке. Перемешивание можно производить и на вальцах. Таким образом, получают однородную, пластичную и малоупругую массу – сырую резину. Она легко формуется, растворяется в органических растворителях и при нагревании становится клейкой.

Провальцованная сырая резина поступает на каландр (рис. 7.2), где получают листы заданной толщины. Из каландрованных листов заготовки деталей получают: вырезкой по шаблонам, вырубкой шанцевыми ножами, формованием на шприц-машине.

Для изготовления резиновых деталей формовым способом используют гидравлические вулканизационные прессы с электрообогревом. Прессование производят в пресс-формах методами прямого и литьевого прессования. Литье под давлением применяют для изготовления деталей сложной конфигурации.

Для получения прочных высокоэластичных изделий (покрышек, трансмиссионных лент, ремней, рукавов) резиновую смесь наносят на высокопрочные ткани (корд, бельтинг) из хлопчатобумажного, полиамидного или полиэфирного волокна. Для сцепления резины с тканью применяют способы напрессования или пропитывания. В первом случае тонкие листы каландрованной резины на специальных дублировочных каландрах напрессовывают на ткань. Во втором случае ткань пропитывают раствором резиновой смеси (резиновым клеем) и сушат для удаления растворителя. Прорезиненную ткань раскраивают, собирают в пакеты и прессуют в изделия.

Прорезиненную ткань раскраивают, собирают в пакеты и прессуют в изделия.

Многие резиновые изделия армируют металлическими деталями. Металлические детали (за исключением латунных) не обладают адгезией к резине, поэтому легко вырываются из изделия. Чтобы увеличить адгезию металлической арматуры к резине, на металл наносят клеевую пленку или осуществляют латунирование.

Наиболее высокой прочности сцепления металла с резиной достигают нанесением на металлическую поверхность пленки изоционатного клея «лейконат».

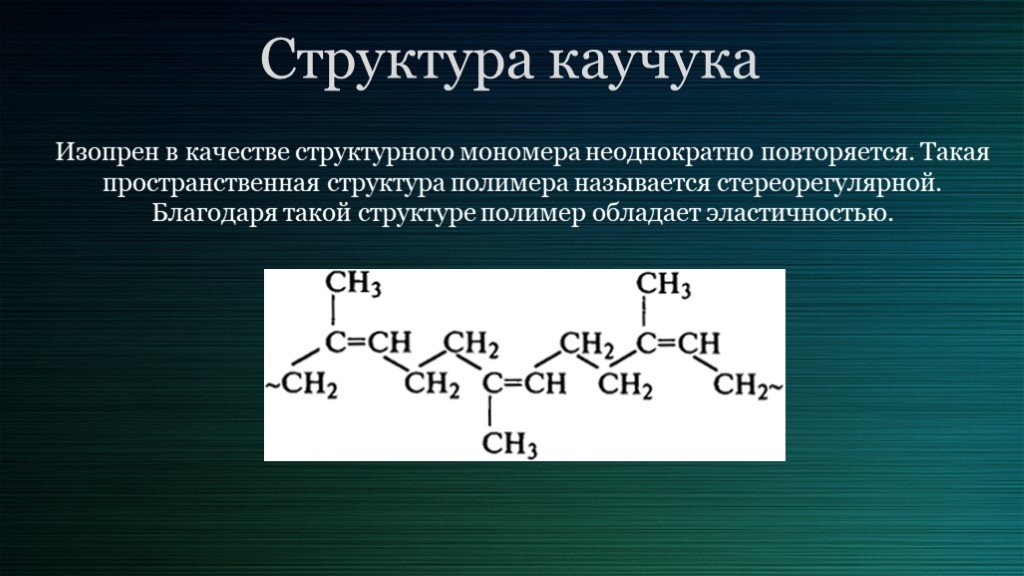

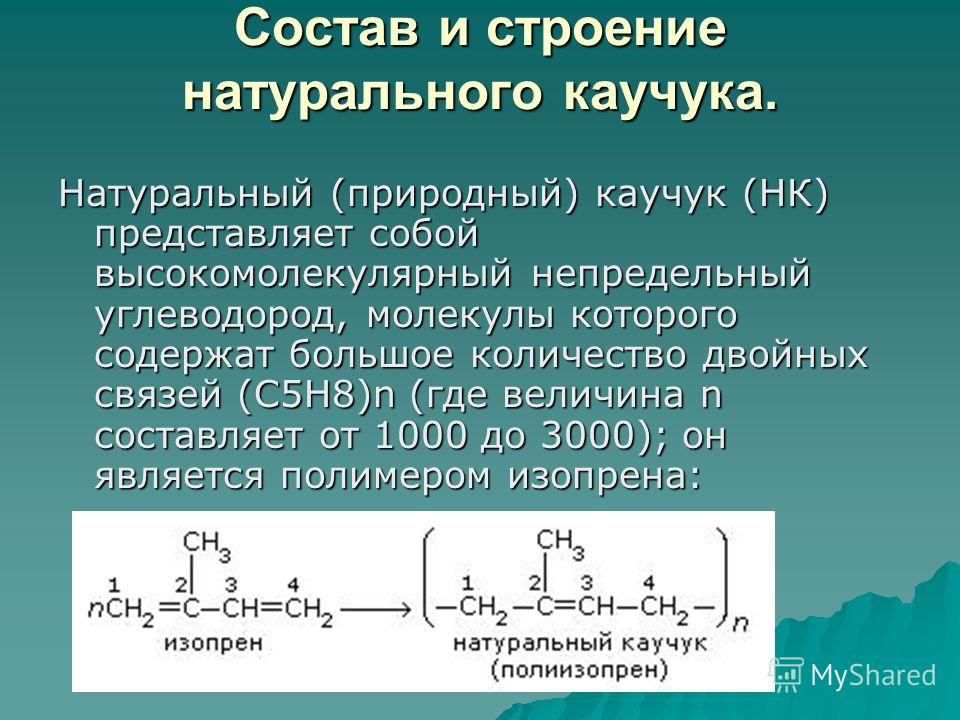

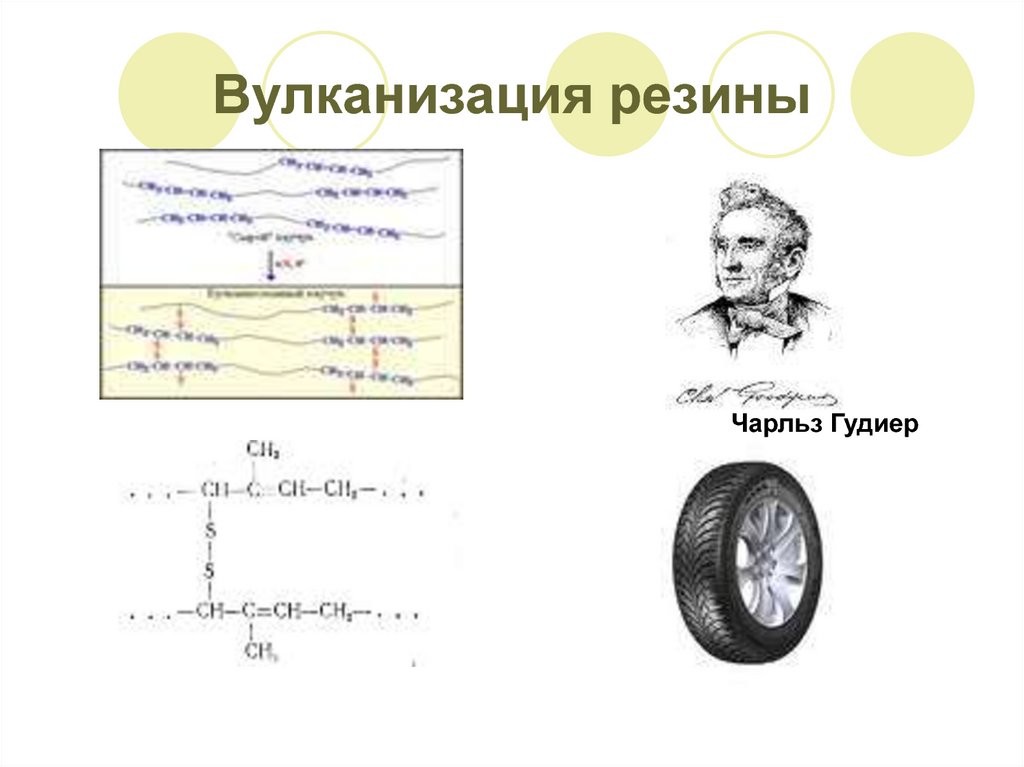

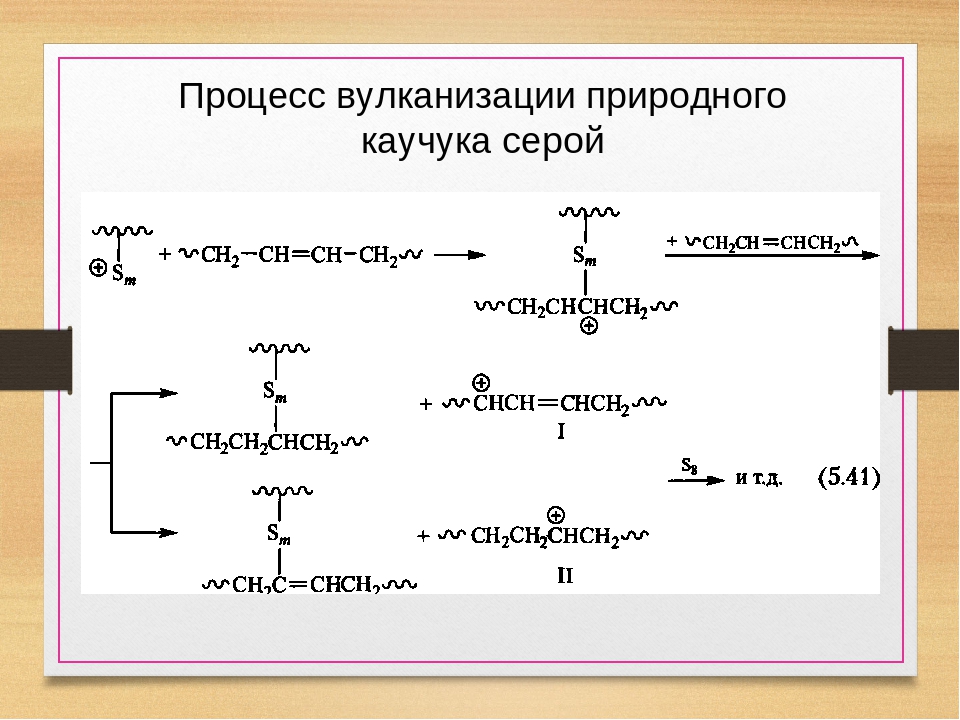

Любой процесс формования заканчивается процессом вулканизации (нагревания с серой). Каучук состоит из линейных молекул. При нагревании с серой происходит укрупнение молекул и образование сетчатой структуры молекул, при этом каучук превращается в резину. В резине, кроме линейных, есть двух- и трехмерные молекулы.

Усложнение и укрупнение молекул приводит к тому, что вещество приобретает упругость, без снижения эластичности, а, кроме того, и стойкость к термическим и химическим воздействиям. Кроме того, в резину добавляют сажу, которая увеличивает его прочность.

Кроме того, в резину добавляют сажу, которая увеличивает его прочность.

Длительность и температура вулканизации зависит от рецептуры резиновой смеси (от типа каучука и эффективности введенного ускорителя). Обычно вулканизацию проводят при температуре 120 – 150 °С.

При формовании деталей вулканизация их производится в пресс-формах на вулканизационных гидравлических прессах с паровым или электрическим обогревом. Формовой метод вулканизации дает более плотную, однородную структуру, более точные размеры и более гладкую поверхность резинового изделия. При невозможности вулканизации в пресс-форме, особенно изделий, полученных на шприц-машине накатыванием и дублированием, вулканизацию проводят в вулканизационном котле.

Почти все синтетические каучуки получают методом эмульсионной полимеризации в водных средах. Размеры образующихся в этих условиях частиц полимера получаются близкими к размерам коллоидных частиц. В присутствии специально вводимых веществ (эмульгаторов) частицы полимеров образуют устойчивую эмульсию полимера в воде, которая называется латексом.

В настоящее время выпускается большое количество латексов, из которых можно непосредственно изготавливать резиновые изделия. Латексы применяются для получения фрикционных изделий, для пропитки корда, для изготовления шлифовальных камней, резиновых нитей, эластичных волосяных подушек, перчаток, воздушных шаров, тонкостенных изделий, для замены клеев эластичными пастами, для получения резиновых пеноматериалов. Для получения резиновых изделий толщиной не более 0,2 мм форму (обычно стеклянную) несколько раз погружают в латекс. После каждого погружения на форме остается слой латекса, из которого высушиванием удаляют воду.

Процесс изготовления изделий из латексов состоит из следующих операций: смешивания латекса с вулканизирующими агентами и другими компонентами резиновой смеси; высаживания резины на форму в виде пленки; вулканизации.

Метки: Вулканизациявысокоэластичных изделийгидравлические вулканизационные прессы с электрообогревомКаучукПровальцованная сырая резинарезинарезиновой смесиТехнология изготовления резиныФормовой метод вулканизацииэластичными пастамиэмульсионной полимеризации

History of the Vulcanization of Rubber

О натуральном каучуке

Вы можете быть удивлены, узнав, что резина в ваших шинах и во многих других современных применениях начинается с белого жидкого вещества, называемого латексом, которое получают из определенных растений. Например, если вы порежете стебель одуванчика, вы увидите, как латекс стекает со стебля. Теоретически, каучук может быть получен путем выращивания одуванчиков, хотя с учетом количества каучука, используемого в современном мире, половина земного шара должна быть одуванчиками. В мире существует примерно 200 растений, которые могут поставлять латекс, хотя в настоящее время источником более 99 процентов производимого натурального каучука является дерево Hevea brasiliensis или каучуковое дерево.

Например, если вы порежете стебель одуванчика, вы увидите, как латекс стекает со стебля. Теоретически, каучук может быть получен путем выращивания одуванчиков, хотя с учетом количества каучука, используемого в современном мире, половина земного шара должна быть одуванчиками. В мире существует примерно 200 растений, которые могут поставлять латекс, хотя в настоящее время источником более 99 процентов производимого натурального каучука является дерево Hevea brasiliensis или каучуковое дерево.

Что такое вулканизация?

Проблема с натуральным каучуком заключается в том, что он не полезен в неизмененном состоянии. При высоких температурах резина плавится и становится липкой. При низких температурах он становится жестким и ломким. Введите процесс под названием вулканизация. В отличие от вулканизации, вулканизация — это обработка каучука теплом и первоначально серой для доведения его до молекулярного состояния, которое можно использовать в различных областях. Добавление серы в процесс вулканизации дает резине лучшую прочность, эластичность и долговечность.

Натуральный каучук больше всего похож на жевательную резинку или Play-doh в своем естественном состоянии. При растяжении он не растягивается назад. Когда резина сжимается, она будет нести вмятину. Процесс вулканизации позволяет каучуку сшиваться или затвердевать. Натуральный каучук под микроскопом будет показывать прямые линии, а вулканизированный каучук — сетчатый узор, также известный как «сшивки», как показано ниже.

Резина была вокруг …

Использование каучука восходит к 1600 г. до н.э., эпохе ацтеков, которые добывали его из деревьев и использовали тепло из рук, чтобы превратить его в шарики. И это один из основных способов их использования. Их древние площадки для игры в мяч до сих пор демонстрируются в руинах по всей Мексике и Южной Америке. Тем не менее, первым пионером каучука в индустриальном веке был Чарльз Гудиер, в честь которого известна шинная компания Goodyear. Джеймс Мейгс, главный редактор журнала «Популярная механика», говорит, что «разработка современной резины была одной из тех невыразимых историй промышленной революции».

Goodyear был изобретателем, который, по его собственным словам, выдвинул идею о вулканизации резины во время посещения универсального магазина. Он смотрел на спасательный жилет, который в то время был сделан из натурального каучука, и спрашивал у клерка, что нужно сделать, чтобы сделать лучший жилет. Клерк ответил, что более стабильная резина подойдет, и у Гудьира началась одержимость резиной.

Одержимость Чарльза Гудиера

Goodyear, которого часто называют эксцентричным, посвятил свою жизнь и богатство, продавая все свои мирские товары, ради достижения цели превращения каучука из деревьев в полезный материал.

Хотя британский ученый Томас Хэнкок был награжден первым патентом на вулканизацию каучука в 1844 году в Великобритании, Goodyear был награжден американским патентом всего несколько недель спустя. Гудйер писал в своих мемуарах, что он «проводил эксперименты, чтобы выяснить влияние тепла на то же соединение, которое разложилось… (и был удивлен), обнаружив, что образец, небрежно (и случайно) приведенный в контакт с горячей печью, обугленный как кожа ». Он также предположил, что если процесс будет остановлен в нужное время, это улучшит адгезивность.

Он также предположил, что если процесс будет остановлен в нужное время, это улучшит адгезивность.

Случайное открытие Goodyear навсегда изменит мир; но это не произошло вовремя, чтобы вознаградить его и его потомков за его видение и настойчивость. Когда Гудиер умер, он задолжал 200 000 долларов.

Резина становится более экономичной

Джордж Оенслагер был американским химиком, который изобрел пакеты для отверждения, которые представляют собой усовершенствованный метод вулканизации каучука, который используется до сих пор. В 1912 году он обнаружил, что производное анилина ускорило процесс вулканизации, что значительно повысило экономическую эффективность каучука. Эти пакеты для отверждения часто содержат отвердитель, такой как сера, в качестве ускорителя для ускорения вулканизации или замедлителя для его замедления. Используемые химикаты зависят от оптимальных свойств для предполагаемого использования каучука.

Вулканизация в глобальном уплотнительном кольце

Вулканизация используется во всех видах процессов для изготовления резины для всего: от шлангов до основного оборудования. Global O-Ring обладает собственными возможностями вулканизации, и мы регулярно создаем индивидуальные уплотнительные кольца, присоединяя шнур. Наш резиновый шнур хранится на катушках, а затем нарезается по длине в соответствии с требованиями заказчика. Затем мы используем вулканизацию для сращивания и соединения резины в уплотнительные кольца, используя тепло и давление, чтобы сшить их и создать прочное соединение.

Global O-Ring обладает собственными возможностями вулканизации, и мы регулярно создаем индивидуальные уплотнительные кольца, присоединяя шнур. Наш резиновый шнур хранится на катушках, а затем нарезается по длине в соответствии с требованиями заказчика. Затем мы используем вулканизацию для сращивания и соединения резины в уплотнительные кольца, используя тепло и давление, чтобы сшить их и создать прочное соединение.

Global O-Ring использует самые передовые и экономически эффективные процессы для вулканизации наших уплотнительных колец. Если вы являетесь дистрибьютором или пользователем уплотнительных изделий, которым требуются вулканизированные уплотнительные кольца, свяжитесь с нами, чтобы поговорить с одним из наших опытных технических специалистов по продажам о вашей заявке или запросить расценки .

Для получения дополнительной информации посмотрите это видео об истории вулканизации каучука:

URL-адрес видео: https://www.history.com/embed/8995395675

Процесс производства каучука

В конце 1930-х годов Соединенные Штаты использовали более половины мировых запасов натурального каучука. Сегодня натуральный каучук можно найти в более чем 50 000 промышленных товаров в Соединенных Штатах, и США ежегодно импортируют более 3 миллиардов фунтов натурального каучука. Однако более 70 процентов каучука, используемого в современных производственных процессах, представляет собой синтетический каучук.

Сегодня натуральный каучук можно найти в более чем 50 000 промышленных товаров в Соединенных Штатах, и США ежегодно импортируют более 3 миллиардов фунтов натурального каучука. Однако более 70 процентов каучука, используемого в современных производственных процессах, представляет собой синтетический каучук.

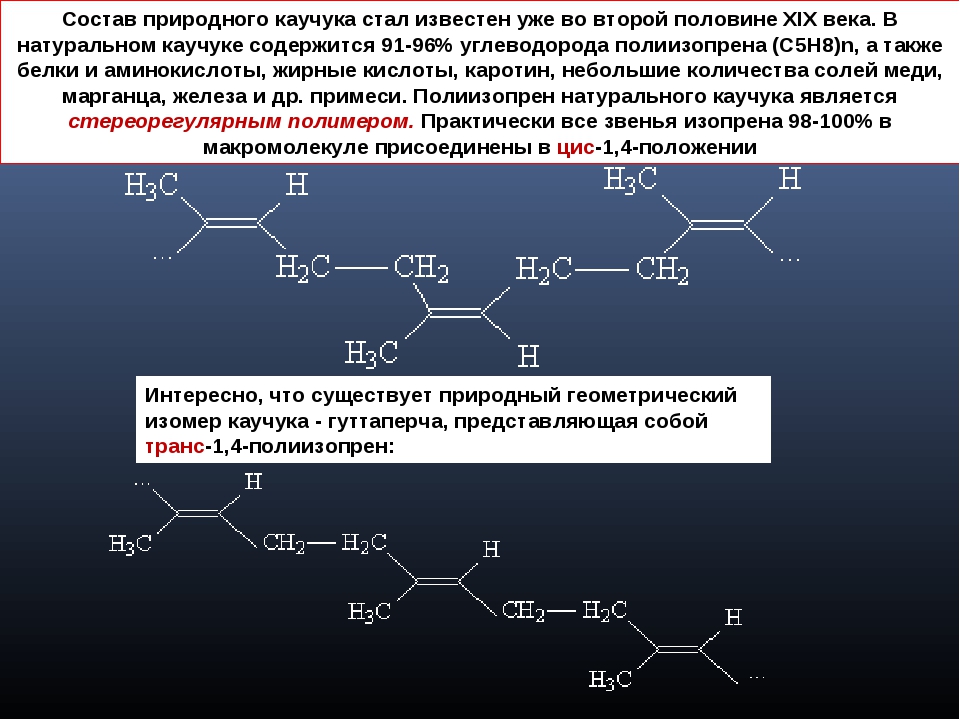

Фон из натурального каучука

Натуральный каучук начинается с латекса. Латекс состоит из полимера, называемого полиизопреном, взвешенного в воде. Молекулы с длинной цепью, состоящие из множества (поли) отдельных звеньев (меров), соединенных вместе, образуют полимеры. Резина — это особая форма полимера, называемая эластомером, что означает, что молекулы полимера растягиваются и изгибаются.

Более 2500 заводов производят латекс, материал наподобие молочного сока. Молочай может быть самым знакомым растением, производящим латекс, для многих людей, но коммерческий латекс получают из одного тропического дерева, Hevea brasiliensis. Как следует из названия, каучуковое дерево родом из тропиков Южной Америки. Более 3000 лет назад мезоамериканские цивилизации смешивали латекс с соком ипомеи для создания каучука. Изменение соотношения латекса и сока ипомеи изменило свойства каучука. От надувных мячей до резиновых сандалий жители Мезоамерики знали и использовали каучук.

Как следует из названия, каучуковое дерево родом из тропиков Южной Америки. Более 3000 лет назад мезоамериканские цивилизации смешивали латекс с соком ипомеи для создания каучука. Изменение соотношения латекса и сока ипомеи изменило свойства каучука. От надувных мячей до резиновых сандалий жители Мезоамерики знали и использовали каучук.

До 1900 года большая часть натурального каучука производилась из диких деревьев в Бразилии. В начале 20-го века спрос и предложение опережали производство с ростом популярности велосипедов и автомобилей. Семена, вывезенные контрабандой из Бразилии, привели к появлению плантаций каучуковых деревьев в Юго-Восточной Азии. К 1930-м годам использование натурального каучука варьировалось от шин на транспортных средствах и самолетах до 32 фунтов, используемых в солдатской обуви, одежде и снаряжении. К тому времени большая часть поставок каучука в США поступала из Юго-Восточной Азии, но Вторая мировая война отрезала США от большей части его поставок.

Процесс производства натурального каучука

Процесс производства натурального каучука начинается со сбора латекса из каучуковых деревьев. Сбор латекса с каучуковых деревьев начинается с надрезания или разрезания коры дерева. Латекс стекает в чашу, прикрепленную к нижней части выреза в дереве. Латексный материал многих деревьев накапливается в больших резервуарах.

Сбор латекса с каучуковых деревьев начинается с надрезания или разрезания коры дерева. Латекс стекает в чашу, прикрепленную к нижней части выреза в дереве. Латексный материал многих деревьев накапливается в больших резервуарах.

В наиболее распространенном методе извлечения каучука из латекса используется коагуляция – процесс, при котором полиизопрен свертывается или сгущается в массу. Этот процесс осуществляется путем добавления в латекс кислоты, такой как муравьиная кислота. Процесс коагуляции занимает около 12 часов.

Вода выдавливается из сгустка резины с помощью ряда роликов. Полученные тонкие листы толщиной около 1/8 дюйма сушат на деревянных стеллажах в коптильнях. Процесс сушки обычно занимает несколько дней. Полученная темно-коричневая резина, которая теперь называется ребристым дымовым листом, складывается в тюки для отправки на переработку.

Однако не вся резина дымится. Каучук, высушенный горячим воздухом, а не копчением, называется листом воздушной сушки. Этот процесс приводит к более качественному каучуку. Каучук еще более высокого качества, называемый светлым креп-каучуком, требует двух стадий коагуляции с последующей сушкой на воздухе.

Этот процесс приводит к более качественному каучуку. Каучук еще более высокого качества, называемый светлым креп-каучуком, требует двух стадий коагуляции с последующей сушкой на воздухе.

Создание синтетического каучука

За прошедшие годы было разработано несколько различных типов синтетического каучука. Все они являются результатом полимеризации (связывания) молекул. Процесс, называемый аддитивной полимеризацией, связывает молекулы в длинные цепи. Другой процесс, называемый конденсационной полимеризацией, удаляет часть молекулы, поскольку молекулы связаны друг с другом. Примеры аддитивных полимеров включают синтетические каучуки, изготовленные из полихлоропрена (неопренового каучука), маслостойкой и бензостойкой резины, а также бутадиен-стирольный каучук (SBR), используемый для изготовления неотскакивающей резины в шинах.

Первые серьезные поиски синтетического каучука начались в Германии во время Первой мировой войны. Британская блокада не позволила Германии получить натуральный каучук. Немецкие химики разработали полимер из звеньев 3-метилизопрена (2,3-диметил-1,3-бутадиена), [CH 2 = C (CH 3 ) C (CH 3 ) = Ch3], из ацетона. . Хотя этот заменитель, метилкаучук, уступал натуральному каучуку, к концу Первой мировой войны Германия производила 15 тонн в месяц.

Немецкие химики разработали полимер из звеньев 3-метилизопрена (2,3-диметил-1,3-бутадиена), [CH 2 = C (CH 3 ) C (CH 3 ) = Ch3], из ацетона. . Хотя этот заменитель, метилкаучук, уступал натуральному каучуку, к концу Первой мировой войны Германия производила 15 тонн в месяц.

Непрерывные исследования привели к созданию синтетических каучуков более высокого качества. Наиболее распространенный тип синтетического каучука, используемый в настоящее время, Buna S (стирол-бутадиеновый каучук или SBR), был разработан в 1929 немецкой фирмы I.G. Фарбен. В 1955 году американский химик Сэмюэл Эмметт Хорн-младший разработал полимер, состоящий на 98% из цис-1,4-полиизопрена, который ведет себя как натуральный каучук. Это вещество в сочетании с бутадиен-стирольным каучуком используется для производства шин с 1961 года.

Резина для переработки

Каучук, натуральный или синтетический, поступает на перерабатывающие заводы в больших тюках. Как только каучук поступает на завод, обработка проходит четыре этапа: компаундирование, смешивание, формование и вулканизация. Состав резиновой смеси и метод зависят от предполагаемого результата процесса изготовления резины.

Как только каучук поступает на завод, обработка проходит четыре этапа: компаундирование, смешивание, формование и вулканизация. Состав резиновой смеси и метод зависят от предполагаемого результата процесса изготовления резины.

Компаундирование

В компаундирование добавляются химикаты и другие добавки, чтобы настроить резину для предполагаемого использования. Натуральный каучук меняется в зависимости от температуры, становясь ломким от холода и липким, липким от жары. Химические вещества, добавляемые во время компаундирования, реагируют с каучуком во время процесса вулканизации, стабилизируя полимеры каучука. Дополнительные добавки могут включать армирующие наполнители для улучшения свойств каучука или неармирующие наполнители для расширения каучука, что снижает стоимость. Вид используемого наполнителя зависит от конечного продукта.

Наиболее часто используемым армирующим наполнителем является технический углерод, полученный из сажи. Углеродная сажа повышает прочность резины на растяжение и устойчивость к истиранию и разрыву. Углеродная сажа также повышает устойчивость резины к разрушению ультрафиолетом. Большинство резиновых изделий имеют черный цвет из-за наполнителя сажи.

Углеродная сажа также повышает устойчивость резины к разрушению ультрафиолетом. Большинство резиновых изделий имеют черный цвет из-за наполнителя сажи.

В зависимости от планируемого использования каучука другие используемые добавки могут включать безводные алюмосиликаты в качестве армирующих наполнителей, другие полимеры, переработанный каучук (обычно менее 10 процентов), соединения, снижающие усталость, антиоксиданты, химические вещества, устойчивые к озону, красящие пигменты. , пластификаторы, смягчающие масла и смазки для форм.

Смешивание

Добавки должны быть тщательно смешаны с каучуком. Высокая вязкость (сопротивление течению) каучука затрудняет смешивание без повышения температуры каучука достаточно высоко (до 300 градусов по Фаренгейту), чтобы вызвать вулканизацию. Для предотвращения преждевременной вулканизации смешивание обычно происходит в две стадии. На первом этапе в каучук вмешиваются такие добавки, как сажа. Эта смесь называется маточной смесью. Когда каучук остынет, в него добавляют химические вещества для вулканизации и смешивают с каучуком.

Когда каучук остынет, в него добавляют химические вещества для вулканизации и смешивают с каучуком.

Формование

Формование резиновых изделий происходит с использованием четырех основных методов: экструзии, каландрирования, нанесения покрытия или формования и литья. В зависимости от конечного продукта можно использовать более одной техники формования.

Экструзия заключается в продавливании высокопластичной резины через ряд шнековых экструдеров. При каландрировании резина проходит через ряд все более узких зазоров между валками. Роликовый процесс сочетает в себе экструзию и каландрирование, производя продукт лучшего качества, чем любой из этих процессов по отдельности.

При нанесении покрытия используется процесс каландрирования для нанесения слоя резины или вдавливания резины в ткань или другой материал. Шины, водонепроницаемые тканевые палатки и плащи, конвейерные ленты, а также надувные плоты изготавливаются путем обмазки материалов резиной.

Резиновые изделия, такие как подошвы и каблуки для обуви, прокладки, уплотнители, присоски и пробки для бутылок, отливают с использованием форм. Формование также является этапом изготовления шин. Три основных метода формования резины — это компрессионное формование (используемое, среди прочего, при производстве шин), трансферное формование и литье под давлением. Вулканизация каучука происходит в процессе формования, а не как отдельный этап.

Вулканизация

Вулканизация завершает процесс производства каучука. Вулканизация создает перекрестные связи между полимерами каучука, и процесс варьируется в зависимости от требований к конечному резиновому изделию. Меньшее количество перекрестных связей между полимерами каучука делает резину более мягкой и податливой. Увеличение количества поперечных связей снижает эластичность резины, в результате чего резина становится более твердой. Без вулканизации резина оставалась бы липкой в горячем состоянии и ломкой в холодном состоянии и гнила бы намного быстрее.

Вулканизация, первоначально открытая в 1839 году Чарльзом Гудиером, требовала добавления серы в каучук и нагревания смеси до 280 F в течение примерно пяти часов. Современная вулканизация, как правило, использует меньшее количество серы в сочетании с другими химическими веществами, чтобы сократить время нагрева до 15-20 минут. Были разработаны альтернативные методы вулканизации, в которых не используется сера.

Резина | Тропические растения, нефть и природный газ

грузовые шины извлекаются из пресс-форм

Посмотреть все СМИ

- Ключевые люди:

- Тан Ченг Лок Пол В. Личфилд Генри Николас Ридли Джованни Баттиста Пирелли Карл Дитрих Харрис

- Похожие темы:

- полиизопрен латекс вулканизация гуттаперча поролон

См. всю соответствующую информацию →

каучук , эластичное вещество, полученное из экссудации некоторых тропических растений (натуральный каучук) или полученное из нефти и природного газа (синтетический каучук). Из-за своей эластичности, устойчивости и прочности резина является основным компонентом шин, используемых в автомобильных транспортных средствах, самолетах и велосипедах. Более половины всего производимого каучука идет на автомобильные шины; остальное идет на механические детали, такие как крепления, прокладки, ремни и шланги, а также на потребительские товары, такие как обувь, одежда, мебель и игрушки.

Из-за своей эластичности, устойчивости и прочности резина является основным компонентом шин, используемых в автомобильных транспортных средствах, самолетах и велосипедах. Более половины всего производимого каучука идет на автомобильные шины; остальное идет на механические детали, такие как крепления, прокладки, ремни и шланги, а также на потребительские товары, такие как обувь, одежда, мебель и игрушки.

Основными химическими компонентами каучука являются эластомеры, или «эластичные полимеры», большие молекулы, похожие на цепи, которые могут растягиваться на большие длины и при этом восстанавливать свою первоначальную форму. Первым распространенным эластомером был полиизопрен, из которого изготавливают натуральный каучук. Натуральный каучук, образующийся в живом организме, состоит из твердых частиц, взвешенных в жидкости молочного цвета, называемой латексом, которая циркулирует во внутренних частях коры многих тропических и субтропических деревьев и кустарников, но преимущественно 9. 0101 Hevea brasiliensis , высокое дерево хвойных пород, происходящее из Бразилии. Натуральный каучук был впервые научно описан Шарлем-Мари де Ла Кондамин и Франсуа Френо из Франции после экспедиции в Южную Америку в 1735 году. Английский химик Джозеф Пристли дал ему название «каучук» в 1770 году, когда обнаружил, что им можно стирать карандаши. Метки. Большой коммерческий успех пришел к нему только после того, как в 1839 году Чарльз Гудиер изобрел процесс вулканизации.

0101 Hevea brasiliensis , высокое дерево хвойных пород, происходящее из Бразилии. Натуральный каучук был впервые научно описан Шарлем-Мари де Ла Кондамин и Франсуа Френо из Франции после экспедиции в Южную Америку в 1735 году. Английский химик Джозеф Пристли дал ему название «каучук» в 1770 году, когда обнаружил, что им можно стирать карандаши. Метки. Большой коммерческий успех пришел к нему только после того, как в 1839 году Чарльз Гудиер изобрел процесс вулканизации.

Натуральный каучук и сегодня продолжает занимать важное место на рынке; его устойчивость к накоплению тепла делает его ценным для шин, используемых на гоночных автомобилях, грузовиках, автобусах и самолетах. Тем не менее, он составляет менее половины промышленно производимого каучука; остальное — каучук, полученный синтетическим путем с помощью химических процессов, которые были частично известны в 19 веке.го века, но не применялись в коммерческих целях до второй половины 20 века, после Второй мировой войны. К наиболее важным синтетическим каучукам относятся бутадиеновый каучук, бутадиен-стирольный каучук, неопрен, полисульфидные каучуки (тиоколи), бутилкаучук и силиконы. Синтетические каучуки, как и натуральные каучуки, могут быть усилены вулканизацией, улучшены и модифицированы для специальных целей путем армирования другими материалами.

К наиболее важным синтетическим каучукам относятся бутадиеновый каучук, бутадиен-стирольный каучук, неопрен, полисульфидные каучуки (тиоколи), бутилкаучук и силиконы. Синтетические каучуки, как и натуральные каучуки, могут быть усилены вулканизацией, улучшены и модифицированы для специальных целей путем армирования другими материалами.

Основные свойства полимеров, используемых для производства основных товарных каучуков, приведены в таблице.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

| тип полимера | температура стеклования (°C) | температура плавления (°С) | термостойкость* | маслостойкость* | сопротивление изгибу* | типичные продукты и области применения |

|---|---|---|---|---|---|---|

*E = отлично, G = хорошо, F = удовлетворительно, P = плохо. | ||||||

| полиизопрен (натуральный каучук, изопреновый каучук) | −70 | 25 | п | п | Е | шины, пружины, обувь, клеи |

| стирол-бутадиеновый сополимер (стирол-бутадиеновый каучук) | −60 | п | п | г | протекторы шин, клеи, ремни | |

| полибутадиен (бутадиеновый каучук) | −100 | 5 | п | п | Ф | протекторы шин, обувь, конвейерные ленты |

| акрилонитрил-бутадиеновый сополимер (нитриловый каучук) | от −50 до −25 | г | г | Ф | прокладки топливных шлангов, ролики | |

| изобутилен-изопреновый сополимер (бутилкаучук) | −70 | −5 | Ф | п | Ф | покрышки, оконные рейки |

| этилен-пропиленовый мономер (EPM), этилен-пропилен-диеновый мономер (EPDM) | −55 | Ф | п | Ф | гибкие уплотнения, электрическая изоляция | |

| полихлоропрен (неопрен) | −50 | 25 | г | г | г | шланги, ремни, пружины, прокладки |

| полисульфид (тиокол) | −50 | Ф | Е | Ф | уплотнения, прокладки, ракетное топливо | |

| полидиметилсилоксан (силикон) | −125 | −50 | г | Ф | Ф | уплотнения, прокладки, хирургические имплантаты |

| фторэластомер | −10 | Е | Е | Ф | Уплотнительные кольца, уплотнения, прокладки | |

| полиакрилатный эластомер | от -15 до -40 | г | г | Ф | шланги, ремни, уплотнения, ткани с покрытием | |

| полиэтилен (хлорированный, хлорсульфированный) | −70 | г | г | Ф | Уплотнительные кольца, уплотнения, прокладки | |

| стирол-изопрен-стирол (SIS), стирол-бутадиен-стирол (SBS) блок-сополимер | −60 | п | п | Ф | автомобильные детали, обувь, клеи | |

| Смесь EPDM-полипропилен | −50 | Ф | п | Ф | ||

Каучуковое дерево

В промышленных масштабах натуральный каучук получают почти исключительно из Hevea brasiliensis, дерева, произрастающего в Южной Америке, где оно растет в диком виде до высоты 34 метров (120 футов). Однако выращиваемое на плантациях дерево вырастает только до 24 метров (80 футов), потому что углерод, необходимый для роста, также является важным компонентом каучука. Поскольку только атмосферный углекислый газ может поставлять растению углерод, этот элемент необходимо распределять между двумя потребностями, когда дерево находится в активном производстве. Кроме того, с листвой, ограниченной верхушкой дерева (для облегчения постукивания), потребление углекислого газа меньше, чем у дикого дерева. Другие деревья, кустарники и травянистые растения производят каучук, но поскольку ни одно из них не сравнится по эффективности с Hevea brasiliensis, Промышленные ботаники сосредоточили свои усилия исключительно на этом виде.

Однако выращиваемое на плантациях дерево вырастает только до 24 метров (80 футов), потому что углерод, необходимый для роста, также является важным компонентом каучука. Поскольку только атмосферный углекислый газ может поставлять растению углерод, этот элемент необходимо распределять между двумя потребностями, когда дерево находится в активном производстве. Кроме того, с листвой, ограниченной верхушкой дерева (для облегчения постукивания), потребление углекислого газа меньше, чем у дикого дерева. Другие деревья, кустарники и травянистые растения производят каучук, но поскольку ни одно из них не сравнится по эффективности с Hevea brasiliensis, Промышленные ботаники сосредоточили свои усилия исключительно на этом виде.

При выращивании гевеи, соблюдаются естественные контуры земли, деревья защищены от ветра. Покровные культуры, посаженные рядом с каучуковыми деревьями, удерживают дождевую воду на склоне и помогают удобрять почву, фиксируя атмосферный азот. Также используются стандартные методы садоводства, такие как выращивание в питомниках выносливых подвоев и прививка к ним, ручное опыление и вегетативное размножение (клонирование) для получения генетически однородного продукта.