Как правильно собрать и разобрать кардан

Сборка карданного вала – операция, требующая ответственного подхода. При неправильной сборке кардана нарушается балансировка и как следствие появляется вибрация. Мы расскажем вам как правильно собрать кардан и что нужно сделать, если вы только собираетесь его разобрать.

К слову сказать, вибрация может появиться даже после правильной сборки, но об этом в другой статье.

Если вы еще не успели разобрать кардан

Если вы только планируете разобрать карданный вал обязательно поставьте метки с помощью маркера или керна на всех узлах. Если собираетесь менять крестовину, необходимо пометить как фланец стоит относительно приварной вилки в трубе. При замене подшипника поставьте метки на комплекте под опору. Тоже касается прочих узлов!

Предварительная разметка, это основа в любом деле. Эта несложная операция, избавит вас от последующих проблем с обратной сборкой.

Если карданный вал уже разобран

Бывают случаи, когда карданный вал по неосторожности разошелся в шлицах при демонтаже.

Внимательно присмотритесь, на некоторых карданных валах европейского производства метки ставятся на заводе в виде выпуклых треугольников, накерненых стрелок и точек, иногда метками выступают балансировочные пластины выгнутой формы и даже пресс-маслёнки.

Примечание: на всех карданных валах со смещенными крестовинами друг относительно друга есть метки.

Если вы не обнаружили меток, у вас есть два варианта — обратиться к специалистам для балансировки карданного вала или попытаться самостоятельно найти правильное положение.

Чего не стоит делать

В случае если разобрались шлицы, не следует слушать советов вроде «Можно просто переставляя по шлицу кататься, когда уйдет дисбаланс-то — это и есть правильное положение». Во-первых — это неправильно, во-вторых — очень долго.

Перебирая положение шлицов, вы добьетесь уменьшения вибрации, но с большой вероятностью не найдете правильное положение кардана.

Мелкая вибрация может быстро разрушить подвесной подшипник, крестовину. Также с большой вероятностью пострадает коробка, мост или раздатка — обычно первыми признаками служат протечка сальников.

Секрет правильной сборки

Профессионалы знают, что есть всего три положения, в которых может быть собран карданный вал, и вот почему:

- Крестовины кардана должны работать в одной симметрии, чтобы обеспечивать равную угловую скорость;

- По стандартам заводов изготовителей — фланец-вилки должны быть в одной плоскости, это в равной степени относиться и к приварным вилкам в трубу.

- Если на заводе вилки кардана смещены на то на кардане обязательно стоят заводские метки.

Теперь несложно догадаться, что соблюдение этих условий возможно только в двух положениях. Соберите карданный вал, соблюдая эти условия — если вибрация не исчезнет, переверните кардан в шлицах на 180 градусов.

Что касается установки карданного вала на автомобиль. Расположение приемных фланцев на мосту, коробке или раздатке ни имеет никакого значения. Главное, хорошее прилегание фланца карданного вала к приемным фланцам на автомобиле.

Этот процесс может отнять массу времени и сил. Чтобы избежать этого, вы можете обратиться в «Кардан Вал Север» и произвести балансировку карданного вала.

Сборка карданного подшипника — Энциклопедия по машиностроению XXL

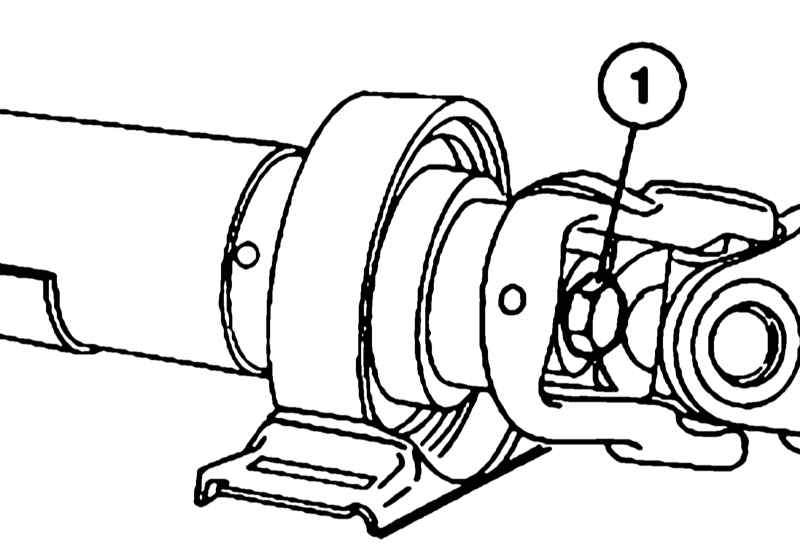

В некоторых случаях при автоматизации процесса сборки приходится применять спутники. Так, например, при сборке карданного подшипника в наружное кольцо 1 (рис. 199), предварительно покрытое внутри слоем густой смазки (тавотом), закладываются иглы 5. Они прилипают и удерживаются там, пока сверху не будут надеты шайба 3 и колпачок 2. Затем под прессом колпачок зажимается на наружном кольце, и карданный подшипник собран. [c.388]Для того чтобы удержать в требуемом положении иглы при автоматической сборке, внутрь цилиндрического отверстия наружного кольца закладывается спутник — кольцо 4, которое не дает иглам упасть.

Диаметр кольца таков, что после сборки карданного подшипника оно свободно выпадает через верхнее отверстие в колпачке. Построенный на этом принципе автомат работает на Минском подшипниковом заводе.

[c.388]

Диаметр кольца таков, что после сборки карданного подшипника оно свободно выпадает через верхнее отверстие в колпачке. Построенный на этом принципе автомат работает на Минском подшипниковом заводе.

[c.388]На фиг. 284 показана схема установки (комбайна) для автоматической сборки карданных подшипников, внедренная на Минском подшипниковом заводе [56]. Объект сборки (фиг. 284, а) состоит из наружного кольца 1, роликов 2, шайбы 3 и колпачка 4.

Технологический процесс обработки и сборки карданных подшипников на автоматической линии приведен ниже на рис. 63. Как показывает схема планировки (рис. 2), автоматическая система машин охватывает в пределах цеха все основные звенья производственного процесса, характерные для машиностроительного предприятия (см. рис. 1). Исходным материалом для колец служат прутки. На заготовительном участке методом холодной штамповки получается заготовка кольца, которая по своей форме приближается к готовому изделию. Затем заготовка проходит разнообразную механическую обработку (токарную обработку, протягивание паза, шлифование торца, наружного и внутреннего диаметров), а также термическую обработку. Готовые кольца

[c.11]

63. Как показывает схема планировки (рис. 2), автоматическая система машин охватывает в пределах цеха все основные звенья производственного процесса, характерные для машиностроительного предприятия (см. рис. 1). Исходным материалом для колец служат прутки. На заготовительном участке методом холодной штамповки получается заготовка кольца, которая по своей форме приближается к готовому изделию. Затем заготовка проходит разнообразную механическую обработку (токарную обработку, протягивание паза, шлифование торца, наружного и внутреннего диаметров), а также термическую обработку. Готовые кольца

[c.11]

Фиг 14. Поточная механизированная линия сборки карданных подшипников. [c.484]

Механизированная линия сборки карданных подшипников (фиг. 14). Линия создана в 1958 г. Она состоит из автоматической моечной машины, сборочного полуавтомата, пневматического пресса, пункта контроля и агрегата для автоматической смазки и упаковки подшипников. Внедрение пяти линий позволило почти вдвое повысить производительность труда и ликвидировать ряд утомительных ручных операций.

[c.484]

Внедрение пяти линий позволило почти вдвое повысить производительность труда и ликвидировать ряд утомительных ручных операций.

[c.484]

Полуавтомат для набора игольчатых роликов в кольцо карданного подшипника. 1 ГПЗ использовал конструкцию, созданную на Минском подшипниковом заводе. Изготовлено и внедрено пять полуавтоматов, заменивших утомительный ручной труд по сборке карданных подшипников. Их внедрение дало возможность организовать поточную сборку карданных подпшпников.

На автоматической линии для завершающих операций обработки карданных подшипников проводятся мойка, контроль, сборка, консервация, упаковка. [c.456]

В коробке передач на селективные группы разбиваются отверстие ведущего вала — роликовый подшипник, шейка ведомого вала — роликовый подшипник, шлицевые соединения синхронизаторов и шестерен с валами в переднем мосту внутренняя шейка поворотной цапфы — обойма роликового подшипника, зазор между торцами бобышки и поворотной цапфы в редукторе боковые крышки — отверстия в картере, зазор между торцами распорной втулки и внутреннего кольца переднего подшипника, шип крестовины дифференциала — сателлит, зазор между торцами полуосевой шестерни и чашки дифференциала, шестерни ведомая и ведущая по пятну касания в сопряжениях карданного вала шлицевое соединение вилки и вала, зазор в крестовине после сборки с подшипником за счет подбора диаметра игл.

Создан и успешно работает автомат для сборки карданных игольчатых подшипников (фиг. 516, в), который заменяет десять сборщиков. Каждую минуту он собирает 40 подшипников. Структурная схема этого автомата показана на фиг. 516, а. Оригинально устройство агрегата для автоматического набора комплекта игл в кольцо подшипника. Иглы, засыпанные в бункер, направляются в каналы распределительной коробки, откуда по трубкам 1 (фиг. 516,6) и наклонным отверстиям в обойме 2 попадают в кольцевую щель 3. Когда корпус подщипника 4 подается под головку, весь комплект игл выталкивается из щели 3 вниз и устанавливается на место. Технологическое кольцо 5 препятствует рассыпанию игл на последующих операциях.

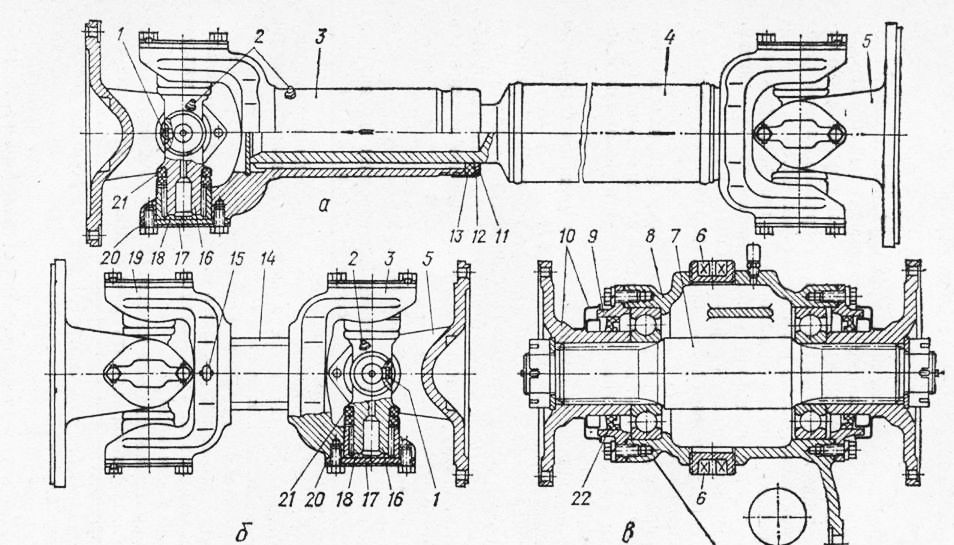

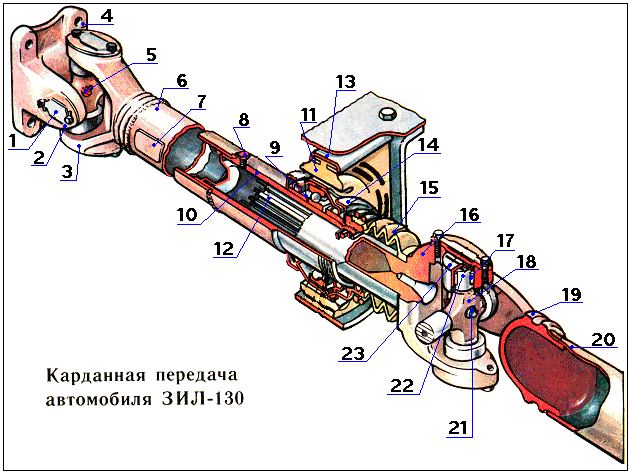

Сборка карданной передачи осуществляется из предварительно собранных узлов — карданных валов, промежуточной опоры, шарниров. Детали карданной передачи перед сборкой должны быть промыты и обдуты сжатым воздухом, а игольчатые подшипники смазаны жидкой смазкой. Следует иметь в виду, что смазочные каналы крестовин должны быть прочищены и в их отверстия ввернуты предохранительные клапаны. При сборке карданной передачи автомобиля ЗИЛ-130 необходимо следить за тем, чтобы фланцы-вил-ки у коробки передач и заднего моста находились во взаимно перпендикулярных плоскостях.

[c.105]

Следует иметь в виду, что смазочные каналы крестовин должны быть прочищены и в их отверстия ввернуты предохранительные клапаны. При сборке карданной передачи автомобиля ЗИЛ-130 необходимо следить за тем, чтобы фланцы-вил-ки у коробки передач и заднего моста находились во взаимно перпендикулярных плоскостях.

[c.105]

Сборка карданной передачи осуществляется из предварительно собранных узлов — карданных валов, промежуточной опоры шарниров. Детали карданной передачи перед сборкой должны быть промыты и обдуты сжатым воздухом, а игольчатые подшипники смазаны жидкой смазкой. Следует иметь в виду, что смазочные каналы крестовин должны быть прочищены и в их отвер- [c.76]

Объект производства. Около 25% изготовляемых подшипников качения составляют подшипники игольчатые без внутреннего кольца (карданные). Разработки по автоматизации производства карданных подшипников выполнены СКБ-6 в автоматизированном цехе выполняется механическая обработка колец карданных подшипников (пяти Типов), игольчатых роликов и их сборка.

[c.356]

[c.356]На рис. 1-16 представлена комплексная автоматическая линия, рассчитанная на выпуск 6—7 млн. подшипников в год. Она состоит из участка 2 для изготовления заготовок из горячекатаных прутков 1, участка 3 токарной и термической обработки, участка 4 для шлифования наружной цилиндрической поверхности, шлифования отверстия и дна колец, шлифования торцов или бортиков и участка 5 контроля и сортировки колец на размерные группы и селективной сборки и упаковки подшипников 6. Таким образом, оборудование этого комплекса разнообразно по типажу и должно отличаться большой производительностью при высоких требованиях к точности изделий. В результате работы комплекса на выход поступает готовый, упакованный карданный подшипник (серии 704702).

Полуавтоматы для сборки игольчатых карданных подшипников, разработанные на Минском подшипниковом заводе, описаны в ряде работ [3 23]. [c.374]

Широкое распространение получили сборочные механизмы дискретного действия с прямолинейным перемещением собираемого изделия. К их числу можно отнести полуавтомат сборки карданных подщипников, созданный на Минском подшипниковом заводе. В этом полуавтомате транспортировка подшипника с одной позиции па другую производится грейферным механизмом.

[c.390]

Смазка № 158 (водостойкая тугоплавкая, изготовлена на калив вом и литиевом мылах). Смазку закладывают в игольчатые подшипники при сборке карданных шарниров, не имеющих пресс-масленок. [c.133]

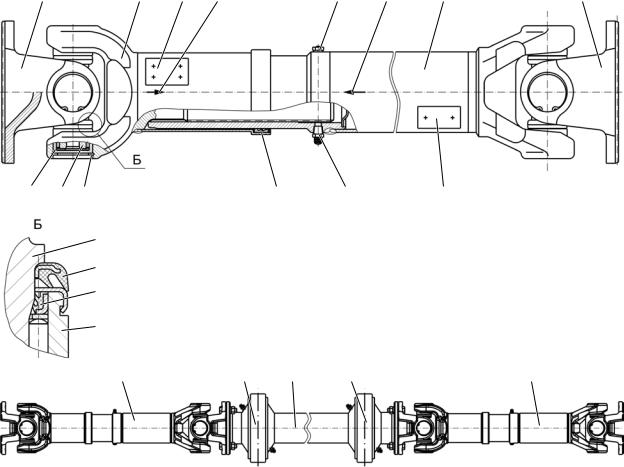

Периодически проверять зазор в шлицевом соединении. При большом зазоре вследствие износа шлиц нужно заменить вал. После сборки карданного вала необходимо, чтобы стрелки, выбитые на трубчатом валу и скользящей вилке, были расположены одна против другой. Крестовины должны повертываться в подшипниках без заеданий. Болты крепления опорных пластин игольчатых подшипников должны быть затянуты и законтрены загибанием одного ушка замочной пластины на грань головки болта. После замены отдельных деталей карданный вал должен быть динамически сбалансирован приваркой пластин. Допустимый дисбаланс для карданного вала среднего моста равен 50 гс-см., а для карданного вала заднего моста 35 гс-см.

[c.202]

Допустимый дисбаланс для карданного вала среднего моста равен 50 гс-см., а для карданного вала заднего моста 35 гс-см.

[c.202]

При сборке карданного вала необходимо следить за тем, чтобы отверстия в вилках для крепежных клиньев находились в параллельных плоскостях при этом оси отверстий вилок под подшипники должны лежать в одной плоскости. Стопорные кольца должны быть надежно установлены в канавках подшипников. Установку карданного вала следует производить таким образом, чтобы вилка со шлицевой втулкой была вверху. Момент затяжки гаек клиньев крепления карданного вала должен быть в пределах 1,4— 1,7 кгс м. Колонка рулевого управления 72 крепится в нижней части к полу кабины, а в верхней части — к переднему щиту. Вал рулевой колонки 13 вращается в специальных шариковых подшипниках 16. Осевой зазор в шарикоподшипниках регулируется гайкой 14. Самопроизвольное отвертывание гайки предотвращается загибкой усика стопорной шайбы в паз гайки. Момент затяжки гайки крепления рулевого колеса должен быть 6—8 кгс-м. [c.254]

[c.254]

Кроме комплексной автоматизации технологических процессов, для отдельных деталей, начинают применять комплексную автоматизацию всего производственного процесса, данного завода (или цеха), под которой следует понимать такую автоматизацию, которая охватывает всю совокупность отдельных процессов, применяемых на данном заводе (или цехе), начиная от обработки исходных материалов и полуфабрикатов и кончая сборкой готовой машины. Следовательно, комплексная автоматизация производственного процесса (или цеха) может быть отнесена как к изготовлению всей машины, так и к изготовлению отдельного узла машины или же к одной детали. Примером комплексной автоматизации производственного процесса может служить цех, в котором полностью автоматизирована работа по изготовлению карданных подшипников на 1-м ГПЗ в Москве. [c.5]

При создании автоматических линий по производству карданных подшипников конструкторы СКБ-6 пошли не по лннии автоматизации существовавших технологических процессов, а положили в основу автоматических линий принципиально новую, прогрессивную технологию изготовления и сборки подшипников. [c.289]

[c.289]

Новые прогрессивные технологические принципы применены на всех звеньях технологического маршрута. В первую очередь это относится к токарной обработке, где благодаря заготовке с минимальным съемом металла, обеспечено резкое повышение производительности оборудования. Такой технологический маршрут обработки, контроля и сборки (с вариациями, которые определяются некоторыми конструктивными различиями некоторых типов карданных подшипников) применен впервые. Применение прогрессивной технологии с резким ростом интенсивности работы оборудования неизбежно потребовало и новых конструктивных решений даже на одноименных операциях при сохранении функционального назначения механизмов и устройств станков. Это наиболее ярко проявилось на операциях токарной обработки, которая производится на автоматах мод. КА-76. [c.292]

Так, в апреле 1964 г. на линии карданных подшипников в тот период, когда один из магазинов — накопителей вышел из строя, на линии появился дополнительный рабочий, который выполнял простейшую операцию закладывал кольца в приемный лоток транспортера-подъемника, откуда кольца распределялись по двум токарным автоматам. Необходимый ритм выдачи колец при работе станков составлял 1 сек, поэтому при малейшей паузе рабочего (его отлучке за кольцами и т. д.) автоматы останавливались и даже при обычной работе рабочий едва поспевал за ритмом работы автоматов. За 10 рабочих смен, в течение которых происходил ремонт магазина-накопителя, автоматы останавливались из-за ручной загрузки колец 61 раз, в результате чего линия недодала около 15 ООО подшипников Такова цена ненадежной работы накопителя. Еще выше цена неполадок транспортеров, распределителей, подъемников и т. д., потому что успевать за ритмом работы станков, вручную закладывая кольца на высоте 2—3 м, невозможно. Наблюдения показали, что любые неполадки элементов транспортных систем вызывают остановки станков на такой же промежуток времени, чего не было на прежних автоматических линиях. Каждый час простоя, например, транспортера-накопителя сокращает выпуск на 2000 подшипников. Отсюда видно, какие высокие требования должны предъявляться к надежности транспортирующих систем и этот рост требований неизбежно влечет неприменимость прежних конструкций транспортирующих систем, применение новых принципиальных решений, повышение точности изготовления, сборки и культуры эксплуатации.

Необходимый ритм выдачи колец при работе станков составлял 1 сек, поэтому при малейшей паузе рабочего (его отлучке за кольцами и т. д.) автоматы останавливались и даже при обычной работе рабочий едва поспевал за ритмом работы автоматов. За 10 рабочих смен, в течение которых происходил ремонт магазина-накопителя, автоматы останавливались из-за ручной загрузки колец 61 раз, в результате чего линия недодала около 15 ООО подшипников Такова цена ненадежной работы накопителя. Еще выше цена неполадок транспортеров, распределителей, подъемников и т. д., потому что успевать за ритмом работы станков, вручную закладывая кольца на высоте 2—3 м, невозможно. Наблюдения показали, что любые неполадки элементов транспортных систем вызывают остановки станков на такой же промежуток времени, чего не было на прежних автоматических линиях. Каждый час простоя, например, транспортера-накопителя сокращает выпуск на 2000 подшипников. Отсюда видно, какие высокие требования должны предъявляться к надежности транспортирующих систем и этот рост требований неизбежно влечет неприменимость прежних конструкций транспортирующих систем, применение новых принципиальных решений, повышение точности изготовления, сборки и культуры эксплуатации. [c.300]

[c.300]

При сборке карданных передач добиваются совпадения меток в виде стрелок, выбитых на скользящей вилке и трубе карданного вала, контролируют осевой люфт крестовин, легкость вращения подшипника опоры, перемещение скользящей вилки и суммарный окружной люфт карданных валов. Карданную передачу в сборе балансируют со стороны переднего и заднего шарниров, а также со стороны промежуточной опоры и среднего шарнира. Дисбаланс устраняют приваркой металлических пластин (не более трех) к трубе карданного вала. [c.153]

При сборке карданных передач добиваются совпадения меток в виде стрелок, выбитых на скользящей вилке и трубе карданного вала, контролируют осевой люфт крестовин, легкость вращения подшипника опоры, перемещение скользящей вилки и суммарный окружной люфт карданных валов.Карданную передачу в сборе балансируют со стороны переднего и заднего шарниров, а также со стороны промежуточной опоры и среднего

[c. 193]

193]

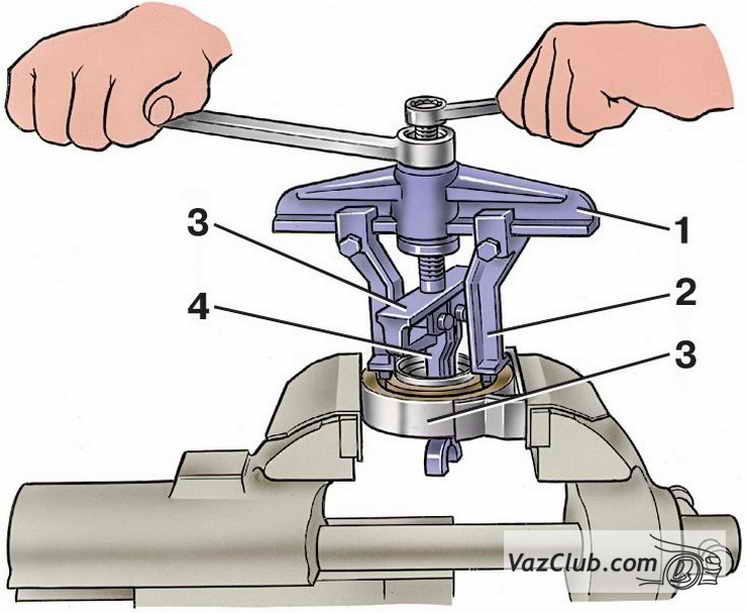

В процессе сборки карданного вала категорически запрещается наносить удары по подшипнику 3 или обойме, так как это может привести к разрушению подшипника или возникновению трещин. Для обеспечения правильной установки подшипников в сборе необходимо пользоваться специальным (например винтовым) прессом, обеспечивающим безударную сборку. [c.172]

При сборке карданного вала необходимо обращать внимание на следующее при затяжке болтов 16 и 14 крышек фланцев и вилок следует строго соблюдать величину прикладываемого момента, который должен быть в пределах 19—20 кгс-м. При больших или меньших значениях момента затяжки возникает опасность обрыва болтов в процессе работы и, кроме этого, могут измениться размеры посадочного отверстия под подшипник. При установке крышек 15 необходимо следить за совпадением клеймений на них с клеймениями фланцев и вилок (места клеймения К). [c.122]

Разборка и сборка карданных валов с неразъемными проушинами (см. рис. 13,6, в) аналогичны с разборкой и сборкой карданного вала тележек (см. рис. 12). Для выпрессовки подшипников в каждой обойме имеются по три резьбовых отверстия Мб.

[c.123]

рис. 13,6, в) аналогичны с разборкой и сборкой карданного вала тележек (см. рис. 12). Для выпрессовки подшипников в каждой обойме имеются по три резьбовых отверстия Мб.

[c.123]

При общей сборке карданных валов 10 и 25 в отверстия вилки 9 вставляют шипы крестовины 6 в сборе с вилкой 1 и подшипником 5 с сальниками в сборе. Затем аналогично собирают вилку 9 другого конца карданного вала со скользящей вилкой 24 в сборе с крестовиной. [c.241]

Сборка карданной передачи. Сначала собирают сочленения и опору. Проверяют биение вала, осевой зазор крестовины, легкость вращения промежуточного подшипника и легкость хода подвижной вилки, а также круговой зазор всей передачи. Карданную передачу балансируют динамически. [c.93]

Сборка карданных подшипников осуществляется со спутниками, как было показано ранее на рис. 199. Подшипники собираются из колец, игольчатых роликов и деталей, удерживающих эти ролики от рассыпания. Штучное время сборки подшипника 2,5 сек.

[c.511]

Штучное время сборки подшипника 2,5 сек.

[c.511]

Сборка карданного подшипника в автоматическом цеху на 1ГПЗ осуществляется также с помощью спутника, который вкладывается в корпус карданного подшипника (см. рис. 199). [c.516]

Сборка карданных подшипников. Сборка подшипников полностью автоматизирована. На участок сборки подают кольца подшипников и игольчатые ролики. Остальные комплектующие детали, изготовленные в неавтоматизированном производстве, после промывки, сортировки и контроля подают к сборочным автоматам. При сборке подшипников на автоматах выполняют следующие операции укладка игл, комплектование шайб и фетра, запрессовка колпачков. Собранные подшипники проходят автоматический контроль по важнейш им параметрам. [c.367]

На позиции I автомата 15А0 (рис. 55, а) из автоматической линии поступает кольцо карданного подшипника, которое перемещается конвейером на позицию и. Кольцо прижимается и центрируется фланцем 1, а в отверстие кольца входит втулка 2 со стержнем 3, между которыми имеется зазор для прохождения смазочного материала. Смазочный материал подается дозирование через боковое отверстие из специального бака и заполняет пространство С между отверстием подшипника и втулкой 2. На позиции JJ1 контролируется наличие колец. На позиции IV подшипник центрируется и прижимается втулкой а а отверстие входит стержень 5. По кольцевому каналу, образованному между отверстием втулки 4 и стержнем 5, комплект роликов засы-пае1ся в подшипник и удерживается смазочным материалом, введенным на позиции 7/. При сборке, в целях обеспечения технических требований на собранный подшипник, кольца поступают в автомат рассортированными на две группы, а ролики — рассортированными на пять групп (по размерам отверстия и диаметру ролика). Первая группа колец комплектуется роликами первой, второй и третьей группы, а вторая группа колец роликами третьей, четвертой и пятой групп. Группы колец проходят через автомат сборки отдельными партиями, и соответственно в вибробункер засыпаются ролики одной заданной группы. На позиции V подается дополнитель-ный смазочный материал для роликов, затем кольцо с роликами на позиции

[c.

Смазочный материал подается дозирование через боковое отверстие из специального бака и заполняет пространство С между отверстием подшипника и втулкой 2. На позиции JJ1 контролируется наличие колец. На позиции IV подшипник центрируется и прижимается втулкой а а отверстие входит стержень 5. По кольцевому каналу, образованному между отверстием втулки 4 и стержнем 5, комплект роликов засы-пае1ся в подшипник и удерживается смазочным материалом, введенным на позиции 7/. При сборке, в целях обеспечения технических требований на собранный подшипник, кольца поступают в автомат рассортированными на две группы, а ролики — рассортированными на пять групп (по размерам отверстия и диаметру ролика). Первая группа колец комплектуется роликами первой, второй и третьей группы, а вторая группа колец роликами третьей, четвертой и пятой групп. Группы колец проходят через автомат сборки отдельными партиями, и соответственно в вибробункер засыпаются ролики одной заданной группы. На позиции V подается дополнитель-ный смазочный материал для роликов, затем кольцо с роликами на позиции

[c. 469]

469]

При сборке карданных передач контролируют осевой люфт крестовин, легкость вращения подшипника опоры, перемещение скользящей вилки и суммарный Окружной люфт карданных валов. Проверяют прогиб трубы вала. Собранные карданные валы подвергают балансировке. При наличии необходимого оборудования рекомендуется проводить балансировку карданной передачи автомобиля ЗИЛ-130 в, сборе. При этом карданная передача балансируется со стороны переднего и заднего шарниров, а такжф со стороны промежуточной опоры. [c.77]

Механическая обработка завершается шлифовкой на плоскошлифовальных станках, после чего следует автоматический контроль и сборка подшипников. Характерной чертой автоматизированного процесса карданных подшипников является наличие автоматических контрольно-блокировочных устройств после всех наиболее ответственных операций обработки. Таким образом, автоматизированное производство карданных подшипников включает рубку заготовок, штамповку, термообработку, разпо-

[c. 124]

124]

Прогрессивные технологические процессы положены СКБ-6 в основу проекта автоматического цеха карданных подшипников на 1ГПЗ. Раньше кольцо карданного подшипника, которое имеет форму колпачка, изготовлялось на поточной линии непосредственно из прутка на многошпиндельных токарных автоматах, затем следовала шлифовка колец, контроль и ручная сборка подшипников. [c.153]

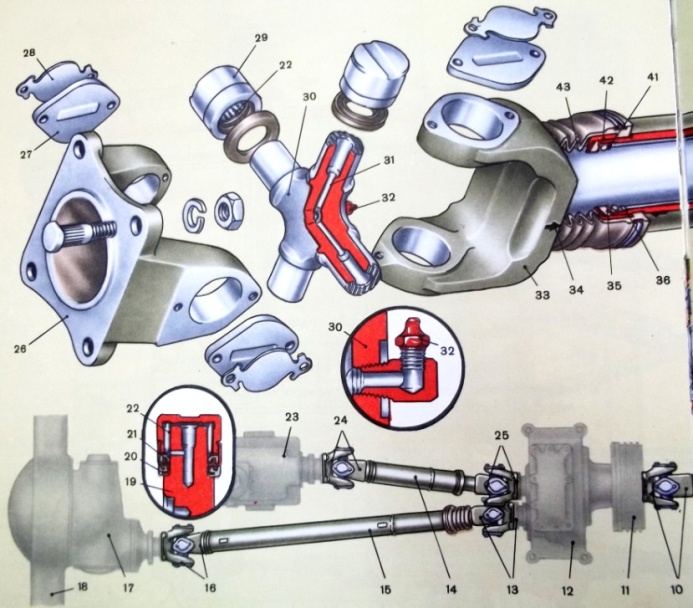

Сборка карданного вала. При сборке крестовины пробковый сальник игольчатого подшипника перед постановкой пропитывают жидкой смазкой. Держатель сальника напрессовывают на шейку крестовины до упора в торец по всей окружности. В крестовину завертывают масленку со стороны вилки или карданного вала, и предохранительный клапан. Карданные шарниры автомобилей Л осквич -400, 401 не имеют устройства для пополнения смазки Поэтому перед сборкой их подшипники и углубления крестовины наполняют консталином. [c.293]

При установке подшипника 3 в сборе с обоймой в процессе сборки карданного вала запрещается наносить удары по подшипнику или обойме, так как это может привести к разрушению под-шипнйка, изготовленного из стали с низкой ударной вязкостью. В этом случае возможно только начальное возникновение трещин, которое приведет к разрушению подшипников в процессе их эксплуатации. Для обеспечения правильной установки подшипников в сборе с обоймой необходимо пользоваться специальным (например, винтовым) прессом, обеспечивающим безударную сборку. [c.122]

При сборке карданного вала автомобиля ВАЗ шлицевые со-гдинения смазывают смазкой Фиол-1, подшипники качения — Литол-24 шипы крестовины не мазывают, так как при сборке может образоваться воздушная подушка. Осевой зазор у крес-/ говины должен быть 0,1— [c.222]

В процессе эксплуатации, чтобы обесьечить хорошую износостойкость игольчатые подшипники и карданные шарниры на автомобилях Запорожец и Волга необходимо периодически (через 12 тыс. км) смазывать нигролом или другой жидкой смазкой такой же вязкости. Причем нагнетают нигрол через пресс-масленку до выхода излишка свежей смазки через предохранительный клапан крестовины (если он имеется) или до появления масла из сальника. У автомобилей Москвич-412 , где нет пресс-мас-ленки, в процессе эксплуатации добавлять смазку в карданные подшипники не нужно. Для их смазки при сборке применяют масло для игольчатых подшипников автомобиля Москвич или смазку ЛЗ-158 синего цвета. [c.143]

Разборка и сборка карданного шарнира Chevrolet Niva

Инструменты:

- Металлическая щётка

- Трубный (газовый) ключ

- Съемник стопорных колец

- Съемник крестовин

- Отвертка плоская средняя

- Молоток малый

- Зубило

- Бородок

- Тиски

- Болгарка

Детали и расходники:

- Ветошь

- Аэрозольная смазка типа WD-40

- Крестовина карданного вала

- Краска

- Смазка Литин-2 или Фиол-2У

Предупреждение:

Карданные валы в сборе отбалансированы на заводе-изготовителе. Поэтому необходимо сохранить при разборке и последующей сборке взаимное расположение деталей, иначе при движении автомобиля могут возникнуть вибрации.

Примечание:

На части выпускаемых автомобилей устанавливаются передние и задние карданные валы с шарнирами равных угловых скоростей. Разбирайте и собирайте такие валы аналогично соответствующим операциям для приводов передних колес.

Разбираем карданный шарнир только для замены крестовины в сборе с подшипниками.

1. Снимаем карданный вал, как описано здесь.

2. Тщательно очистите детали.

3. Помечаем детали шарнира так, чтобы при сборке расположить их в том же положении.

Метки наносим краской.

Или зубилом.

4. Обработайте проникающей смазкой места установки стопорных колец.

5. При помощи молотка и бородка сдвиньте стопорное кольцо.

6. Снимите стопорное кольцо специальным съемником или круглогубцами.

7. При помощи съемника сдвиньте подшипники в вилках карданного шарнира так, чтобы один из подшипников частично вышел из проушины вилки.

Примечание:

При отсутствии съемника используйте молоток и оправку подходящего диаметра. Через инструментальную головку или подходящий отрезок трубы наносим молотком удары по вилке карданного вала, смещая ее вниз до упора в крестовину.

Аналогично выпрессовываем корпус подшипника, расположенный с противоположной стороны вилки карданного вала.

Опираем вилку фланца карданного вала на опору (губки тисков). Для этого через инструментальную головку или подходящий отрезок трубы наносим молотком удары по вилке карданного вала, смещая ее вниз до упора в крестовину.

Аналогично выпрессовываем корпус подшипника, расположенный с противоположной стороны вилки карданного вала.

Оперев вилку карданного вала на губки тисков, поочередно выпрессовываем корпуса подшипников из гнезд фланца.

При обоих способах выпрессовки корпуса подшипников из отверстий вилок полностью не выходят. Поэтому, даже если сдвинуть крестовину до упора в вилку, шип крестовины из корпуса подшипника не вынимается.

8. Извлеките подшипник из проушины вилки трубным (газовым) ключом.

Или зажав его в тисках.

Полезный совет:

Чтобы он не проворачивался в губках тисков. Отрезной машинкой («болгаркой») протачиваем на корпусе подшипника лыски.

Теперь корпус подшипника можно надежно зажать в тисках за лыски. Поворачивая карданный вал вокруг оси подшипника, снимаем вилку с корпуса подшипника.

9. Снимаем фланец с крестовиной.

10. Корпус одного из подшипников крестовины, установленных во фланце, выпрессовываем так же, как и корпус подшипника вилки карданного вала. Вынимаем крестовину.

11. Зажав вилку карданного вала в тиски, выколоткой выбиваем корпус другого подшипника, оставшийся в вилке. Аналогично выбиваем корпус подшипника, оставшийся во фланце.

12. Очистите и осмотрите все снятые детали. Оцените состояние корпусов подшипников, игл, шипов крестовины. Если указанные детали повреждены или изношены, замените крестовину в сборе.

13. Перед сборкой шарнира шлицевой отверткой тщательно очистите проточки в проушинах для стопорных колец.

14. Удалите старую смазку со шлицевого соединения и внутренних поверхностей корпусов подшипников.

15. Перед установкой новой крестовины убеждаемся в наличии смазки в подшипниках — в каждый подшипник закладывается 0,8-1,2 г смазки Литин-2 или Фиол-2У. Надеваем сальники на шипы крестовины и вставляем крестовину в гнезда вилки карданного вала.

16. В тисках с накладками губок из мягкого металла запрессовываем подшипник в гнездо вилки до упора ее торца в губку тисков.

Примечания:

При этом вставляем шип крестовины в гнездо подшипника так, чтобы иглы подшипника не выпали. В процессе запрессовки покачиванием контролируем легкость вращения крестовины в подшипнике.

17. Инструментальной головкой или подходящим отрезком трубы допрессовываем подшипник в гнездо вилки глубже проточки под стопорное кольцо

18. Круглогубцами устанавливаем стопорное кольцо в проточку вилки.

19. Аналогично запрессовываем подшипник в другое гнездо вилки вала до упора противолежащего подшипника в торец стопорного кольца и устанавливаем второе стопорное кольцо.

20. Ориентируя фланец по меткам относительно вилки карданного вала, вставляем шипы крестовины в гнезда фланца.

21. Поочердно запрессовываем два подшипника в гнезда фланца и устанавливаем стопорные кольца в его проточки.

22. После сборки карданного шарнира наносим удары молотком с пластмассовым наконечником по вилке и фланцу для того, чтобы выбрать зазоры между торцами корпусов подшипников и стопорными кольцами.

Примечание:

Стопорные кольца поставляются восьми размеров, разного цвета в зависимости от толщины: 1,45 мм — неокрашенные, 1,48 мм — желтые, 1,52 мм — коричневые, 1,56 мм — синие, 1,60 мм — черные, а также 1,40 мм и 1,67 мм без маркировки (толщина контролируется замером). При замене шарнира рекомендуется отметить положение стопорных колец и установить их на прежние места. После запрессовки подшипника (усилие не выше 1 500 кгс) кольца должны плотно входить в зазор между торцом проточки вилки и донышком подшипника.

Если старые кольца не входят в зазор или входят неплотно, подбираем новые так, как описано выше (если нужны кольца меньшей толщины, можно аккуратно отшлифовать старые). После установки колец ударяем по вилкам шарнира молотком с пластмассовым бойком (или обычным через деревянную проставку), чтобы корпуса подшипников плотно прижались к стопорным кольцам (проверяем, зажались ли кольца), а в подшипниках появился осевой зазор 0,01-0,04 мм. Правильно собранный подшипник не должен иметь ощутимого люфта (зазор очень мал и к тому же корпус подшипника поджат сальником) и при этом должен вращаться легко, без заедания.

23. Проверяем легкость проворачивания карданного шарнира.

24. Аналогичным образом разберите второй шарнир вала.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: http://mashintop.ru/rukovodstvo_po_remontu.php?id=50;

Chevrolet niva устройство, эксплуатация, обслуживание и ремонт. Издательство «За рулём».

Процесс изготовления карданных валов – Кардан-Ремонт Москва

В этой статье мы хотим познакомить вас с технологией производства карданных валов. Само изготовление карданных валов не сложное, но требует от человека каких-то навыков и необходимого оборудования.

Сначала специалист определяет требования карданного вала (длина, типы шарниров и т.д).

Затем дело за выбором трубы для вала. Это очень ответственное дело ,так как нужно подобрать нужный диаметр и толщину стали. После чего отрезается кусок трубы, нужной длины.

Затем на токарном станке, подготавливают все необходимые заготовки к сварочным работам. Теперь дело за сварочными работами.

Для того чтобы на корню исключить вибрации, балансировка начинается практически с самого начала. Во время сварки ,из-за воздействия высоких температур, детали могут немного уйти или деформироваться. Поэтому после каждого действия, специалист проверяет это. Если что-то не так, сварщик нагревает деталь в нужных местах, чтобы исправить это.

После того, как труба прошла все эти этапы, она поступает на стенд для сборки необходимых шарниров.

После установки всех шарниров, фланцев и крестовин, приходит время для балансировки карданного вала. Но сначала нужно как следует отшлифовать вал при помощи наждачной бумаги.

Балансировочный станок, подскажет специалисту в каком месте и какой массы нужно установить грузики для достижения баланса. Сначала грузики крепятся с помощью клейкой ленты, но когда баланс установлен, грузики крепят уже основательно, при помощи сварки.

Чтобы предотвратить коррозию и ржавчину вала и его деталей, его покрывают бесцветным защитным лаком или краской.

Если это требуется, то все крестовины сразу наполняют смазкой. Затем карданный вал упаковывается в специальную упаковку и доставляется в магазины, либо к индивидуальному заказчику.

Возможно вас заинтересует:

Ремонт карданных валов Электроугли

В ДЕНЬ ОБРАЩЕНИЯ-ГАРАНТИЯ КАЧЕСТВА !!!ТЕХНИЧЕСКИМ ЦЕНТРАМ СКИДКА -25 %БЕСПЛАТНАЯ ДИАГНОСТИКА

ЗАВОДСКОЙ РЕМОНТ

ГАРАНТИЯ КАЧЕСТВА

При проектировании и производстве карданных валов инженеры просчитывают все технические параметры и конструктивные узлы механизма для обеспечения высокой устойчивости к ежедневным нагрузкам. Хотя интенсивная эксплуатация, превышение номинальных значений грузоподъемности, сложные климатические и дорожные условия не спасают от поломок и естественного, и порой критического износа элементов.

Текущий ремонт карданных валов может стать серьезной проблемой, особенно в случае отсутствия специализированных сервисов для проведения ремонтно-восстановительных работ кардана. За самостоятельный ремонт не берутся даже опытные автовладельцы – карданный вал не является самым сложным конструктивным узлом автомобиля, но требует максимально точного соблюдения последовательности разборки, ремонта, сборки и естественно балансировки, которые должны выполняться только на профильном оборудовании.

Специализированный Техцентр CITY-MOTORS выполняет качественный ремонт карданных валов Электроугли по доступной цене и с двухгодичной гарантией качества на любой вид выполненных услуг. Материальная база, техническое оснащение и производственные помещения нашего Техцентра позволяют нам выполнять ремонт, балансировку и изготовление карданов для легковых, грузовых автомобилей, спецтехники, автобусов и микроавтобусов, промышленного оборудования.

В нашем штате работают только профессиональные специалисты и мастера, выполняющие весь процесс разборки, ремонта, сборки и балансировки кардана на специализированном оборудовании. Перед началом работы проводится обязательная диагностика с выявлением критического износа и причин выхода узла из строя. Наличие современного диагностического оборудования и программного обеспечения позволяет с высокой точностью распознать основные проблемы и исключить ошибки.

Компания осуществляет ремонт карданов Электроугли любой сложности с широким спектром сопутствующих услуг:

- Замена подшипника и ШРУСа кардана;

- Ремонт/замена крестовины вала, трубы и вилки, ремонт фланца;

- Ремонт плюс смазка шлицевых соединений;

- Производство карданных валов;

- Удлинение/укорачивание карданного вала;

- Точная балансировка вала;

- Покраска кардана.

Основное правило нашей работы – соблюдение сроков ремонта, в независимости от степени сложности работы. Производство и ремонт карданов с условием сохранения высокого качества работы выполняется в течение одного-двух рабочих дней.

Балансировка карданного вала Электроугли

Зачастую снижение производительности и работоспособности карданного вала связано с отсутствием баланса, негативно сказывающегося на всех взаимосвязанных элементах автомобиля. При дисбалансе кардана увеличивается нагрузка, что вызывает повышенную вибрацию и провоцирует увеличение степени износа движущихся деталей. За счет этого специалистам при диагностировании и выявлении причин и следствия неисправности, приходится выполнять не только ремонт вала, но и восстановление других деталей/узлов автомобиля.

В услуги нашего техцентра входит качественная и высокоточная балансировка карданного вала, которая выполняется при любом вмешательстве в узел, после окончания ремонта. Также балансировка проводится на всех новых, изготовленных нашими мастерами карданных валах, и только после этого, узел отправляется конечному потребителю. Это служит гарантией высокой производительности, функциональности и безопасности эксплуатации.

Процесс балансировки кардана выполняется на высокоточных балансировочных станках, с использованием современного программного обеспечения. Балансировка выполняется в сжатые сроки и не занимает больше двух часов. Вкупе с оперативными сроками ремонта, а при необходимости, и доставки, этот фактор становится основой снижения затрат крупных автотранспортных компаний и предприятий при простом грузовом транспорте.

Замена крестовины карданного вала Электроугли

Крестовина, как шарнирный механизм, отвечает за обеспечение вращения валов, расположенных под переменным углом относительно друг друга. Именно на крестовину приходится большая часть нагрузок, за счет чего элемент быстро изнашивается и выходит из строя.

Необходимость замены крестовины кардана может быть обусловлена, как полным разрушением элемента, так и появлением сильной вибрации, стука, лязганья и прочих нехарактерных для исправной работы признаков. Причиной стука может быть значительный люфт в шарикоподшипнике крестовины, а вибрация появляется вследствие сильной деформации.

В числе услуг нашего техцентра выполняется качественная и точная замена крестовины карданного вала, которая выполняется в строгой последовательности, что исключает любые ошибки при обратном монтаже элемента.

Наша компания готова тесно сотрудничать не только с владельцами автопарка грузовых автомобилей, но и предлагаем взаимовыгодное партнерство для автосервисов, выполняющих ремонт и обслуживание карданов, а также продажу готовых узлов и запчастей к ним. У нас в наличии широкий ассортимент запасных деталей кардана – крестовины, опоры, шлицы, трубы, фланцы, вилки, комплекты под опору и прочие элементы, которые можно купить с доставкой. Мы работаем со всеми регионами России, осуществляя доставку карданных валов и запчастей к ним транспортной компанией в любой город.

Вибрация карданного вала после замены крестовин «Триада Кардан»

Нередко возникают случаи, когда после замены крестовины карданного вала появляется вибрация. Если она ощущается, рекомендуем обратиться к специалистам за диагностикой. Если же вы хотите самостоятельно разобраться в причини появления вибрации, то следует знать что причин может быть много и не всегда они связанны напрямую с карданным валом.

Даже если были соблюдены все технологические этапы замены крестовины, вибрация может возникнуть вследствие разбитого подшипника в мосту, коробке, редукторе или раздатке, которые в свою очередь разбила изношенная крестовина. Но в этой статье мы попробуем рассказать какие ошибки допускаются при замене крестовины карданного вала и гарантированно приведут к вибрации.

Разметка кардана перед разборкой крестовины

В процессе замены изношенной крестовины забыли поставить метки на тех частях, между которыми производиться замена крестовины и при сборке развернули их друг относительно друга на 180 градусов. В этом случае появиться вибрация, поэтому обязательно ставьте метки перед любой разборкой кардана. Это касается фланцев, подвижных и неподвижных шлицов.

Кстати, если кардан к машине прикручивается через фланцы, то метки между приемным фланцем моста и коробки ставить необязательно. Как бы вы не установили кардан на машину, это не повлияет на балансировку.

При установке крестовины под стопорные кольца её недожали или пережали

Не стоит рассчитывать, что стопорные кольца от новой крестовины идеально подходят на ваш кардан. Скажем больше, практически никогда идеально не подходят. Образуется либо зазор между кольцом и крестовиной, либо наоборот крестовина пережимается и её становиться очень трудно вращать.

В последнем случае выручает наждачный камень. Только необходимо равномерно сточить металл с обоих противоположных колец и не перестараться. Идеальное состояние крестовины – это когда фланец на крестовине держаться под собственным весом, а при слабом нажатии на него опускается.

Рекомендуется не выкидывать старые кольца от крестовины, довольно часто они идеально подходят для установки новой крестовины. Только не забудьте почистить само кольцо и канавку, в которую оно садиться.

Так же необходимо простучать молотком по проушинам после установки крестовины, так как вас может ввести в заблуждение, плотно зажатая крестовина. Чашки после запрессовки могут удерживаться за счет трения в проушинах и после «простукивания» вполне может появиться осевой люфт. В идеале, как делаем мы в своем сервисе, после замены крестовины зажать карданный вал в тисках и проверить отсутствие осевого люфта в крестовине. Для этого один человек ставит палец на место сочинения крестовины и игольчатого подшипника, а другой с усилием качает кардан на себя и от себя. Допускается еле заметное движение.

Деформация трубы в процессе ремонта

Часто приходиться сталкиваться с карданами, на которых заменили крестовины и одновременно повредили трубу. Необходимо соблюдать аккуратность при любых работах с карданным валом. Толщина стенки трубы на легковых автомобилях может составлять всего полтора миллиметра. Не допускается зажимать карданный вал в тисках за трубу для выбивания крестовины или других работ, в которых необходимо бить по кардану молотком.

Зажимать кардан в тисках можно за сварной шов. При этом надо быть внимательным, так как в месте прижатия может оказаться балансировочный груз. Переверните кардан так, чтобы балансировочный груз оказался сверху или снизу.

Некоторые «мастера» умудряются зажимать крестовину в тисках и стучать молотком по трубе для демонтажа крестовины. Помятая таким образом карданная труба не подлежит восстановлению, поможет только замена трубы карданного вала. Кроме вибрации погнутая труба может привести к скручиванию в местах замятия.

Вибрация после замены крестовины под «кернение»

Следует уточнить, что на заводе при запрессовке крестовины под «кернение» не соблюдается идеальная ось. Это абсолютно нормально, так как при изготовлении кардана допускается максимальное отклонение от оси вращения, но не более 0,4 мм. Обычно заводские крестовины установлены со смещением от 0,1 до 0,3 мм. Кардан отбалансирован он именно в этом положении крестовин. Поэтому установив крестовину идеально по оси появиться дисбаланс. Установить крестовину, в тоже положение, которое её установил завод изготовитель практически невозможно. Штангель циркуль или специальная оснастка для кернения крестовин – все это не поможет.

Здесь много зависит от удачи, можно ошибиться на 0,3 мм с каждой из сторон и кардан не будет вибрировать, так как смещение оси совпало с балансировкой, которая тоже имеет допуск. Либо ошибиться на 0,1 мм и получить сильную вибрацию.

А в случае если крестовину меняли самостоятельно, скорее всего, варили на пяточках. При замене крестовины таким способом, в процессе нагрева сваркой происходит расширение металла. При остывании происходит неконтролируемое пережатие или, наоборот, недожатие крестовины. Как следствие крестовина начинает туго вращаться или наоборот, появляется люфт. Это тоже может привести к вибрации.

Заключение

В заключение можем сказать, что после замены крестовин, особенно неразборных, установленных методом «кернение» необходимо производить балансировку карданного вала. Вибрация, которую вы чувствуете, появляется при превышение дисбаланса в 4-5 раз. Это очень много. Но превышение дисбаланса даже в 2-3 раза во столько же раз ускоряет износ крестовины и соседних узлов кардана, а также сальников и подшипников в мосту, коробке, раздатке или редукторе.

Также вибрация после замены крестовины может проявляться и по другим причинам, не связанными с заменой крестовины. Поэтому прежде чем проводить любые ремонтные работы, необходимо провести подробную диагностику и визуальный осмотр кардана. Делается это только в хорошем специализированном сервисе квалифицированными специалистами, у которых есть опыт и способность верно соотнести признаки проблемы и ее причины.

НаверхЗамена подвесного подшипника карданного вала

Проведение замены подвесного подшипника карданного вала

Обеспечение подвижного крепления к опоре карданного вала осуществляется специальным подвесным подшипником. Этот элемент карданной передачи подвержен высоким постоянным нагрузкам, которые еще более усиливаются из-за плохого состояния российских дорог. Есть много причин, приводящих к поломке этого элемента:

- Деталь имеет ограниченный эксплуатационный ресурс, который подошел к концу.

- Автомобиль эксплуатировался на бездорожье, в условиях пониженных или высоких температур, что дает повышенную нагрузку на кардан.

- Подвесной подшипник был установлен неправильно, либо был допущен брак при заводской сборке автомобиля.

- Деталь была низкого качества. В случае с любыми элементами карданного вала следует использовать либо оригинальные комплектующие, либо идентичные им от проверенных производителей.

Ремонт карданного вала может потребоваться в любой момент, и зачастую он заключается в замене подшипника подвесного кардана. Если при резком старте с места появляется гул, при движении на автомобили слышен стук и на весь кузов передается вибрация, сомнений не остается: с карданной передачей что-то не так, и надо обратиться к профессионалам, чтобы найти неисправность и устранить ее.

Когда нужна замена подшипника карданного вала, стоимость работ зависит от разных факторов. В случае с отечественными автомобилями замену выполнить проще, а значит, ремонт выполняется быстрее и обойдется дешевле. У иномарок подвесная опора нередко идет единым комплектом с карданным валом и может быть интегрирована со ШРУСовым соединением. В любом случае, на начальном этапе необходимо выполнить диагностику, с целью установки причин появления неисправностей. Для этого карданный вал демонтируют с автомобиля и устанавливают на специальный станок, где имитируется вращение подшипника, а мастер диагностирует наличие посторонних шумов в ходе этого процесса.

У некоторых моделей иномарок карданные валы не подлежат разборке, и их подвесные опоры не снимаются. Это усложняет задачу замены подшипника, но не отменяет ее. Специалисты «Механики» переделывают кардан, интегрируя подвижное шлицевое соединение в месте крепления подшипника. Благодаря таким действиям в будущем замену подшипника можно будет выполнять быстро и без лишних затрат.

В стандартной ситуации замена подшипника осуществляется по простому алгоритму:

В большинстве случаев при замене подшипника подвесной опоры меняют еще и крестовины с эластичными муфтами, так как они тоже изнашиваются и влияют на состояние карданной передачи. На завершающем этапе всегда выполняется балансировка кардана, чтобы избежать дисбаланса, приводящего к быстрому износу элементов вала.

Работа по замене подвесного подшипника, как и любые другие ремонтные действия с карданным валом, требуют большой аккуратности и хорошего знания технических нюансов. Даже небольшая неточность влечет за собой серьезные проблемы, вплоть до обездвиживания транспортного средства. Поэтому так важно доверять замену подвесного подшипника профессионалам с большим опытом, которые точно не ошибутся и дают гарантию на свою работу.

Понимание процесса производства вала

Шестерня или вал — это зубчатое колесо, которое входит в зацепление с зубьями другого вала для непрерывной передачи крутящего момента. Инженеры могут смешивать и согласовывать шестерни и валы разных диаметров, чтобы изменять силу и скорость вращения этих компонентов.

Валы находят несколько важных применений в аэрокосмической, сельскохозяйственной, автомобильной, потребительской, транспортной, нефтегазовой, горнодобывающей и промышленной областях. Эти инструменты создают и направляют силу в широком диапазоне механического оборудования, от автомобилей и самолетов до машин и устройств.

В этом посте мы исследуем несколько аспектов процесса производства валов, а также то, как мы используем инновационные технологии для производства валов для отраслей, которые мы обслуживаем.

Как работает процесс производства вала

Наиболее распространенный процесс изготовления валов — токарная обработка с ЧПУ. Используя эту технику, рабочие или автоматизированные процессы прикрепляют или зажимают стержни материалов к патронам и вращают их. Во время вращения специализированные инструменты используют резку и другие процессы вычитания для создания и придания формы конечному продукту.

FZE использует множество различных процессов обработки для создания валов. На нашем предприятии имеется широкий спектр современного оборудования, предназначенного для оптимизации даже самых сложных аспектов процессов производства валов. От нестандартной оснастки и приспособлений до многоосевого оборудования, мы используем все типы оборудования для производства очень точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

Возможности FZE по производству валов

FZE работает с более чем тремя десятками видов сырья для производства высококачественных валов, соответствующих спецификациям клиентов.Строим валы из материалов от:

- Черные металлы: стандартные углеродистые стали, нержавеющие стали, инконель и титан

- Цветные металлы: алюминий, латунь, бронза и другие экзотические или драгоценные металлы

- Пластмассы и полимеры прочие

- Графит и прочие неметаллические материалы

Мы также работаем с широким спектром размеров деталей, и наши возможности, перечисленные здесь, применимы к следующим размерам:

- Диаметр: Мы производим детали размером до 0.Диаметр 10 дюймов и диаметр 15 дюймов

- Длина: Наши детали имеют длину от 1 до 60 дюймов

- Глубина торцевой канавки: Мы изготавливаем валы с глубиной торцевой канавки не более 1 ”

- Вес: Наши стандартные валы имеют максимальный вес до 1000 фунтов.

Процессы обработки

Когда дело доходит до изготовления валов, мы применяем множество видов обработки. Образец наших производственных возможностей включает:

- Расточка

- Бурение

- Токарная

- Нарезание внутренней и наружной резьбы

- Внутреннее и внешнее прядение и нарезание зубьев

- Ротационная протяжка

- И более

Мы также предоставляем широкий спектр дополнительных услуг для точной настройки продукта в соответствии с вашими требованиями.Некоторые дополнительные услуги, которые мы предоставляем, включают:

Качественные валы и чистовая обработка от FZE Manufacturing

FZE использует специальные технологии изготовления валов, чтобы максимизировать нашу эффективность без ущерба для качества продукции или вашей прибыли. Наш опыт в этой области дает нам беспрецедентные возможности настройки, что позволяет нам производить валы надлежащим образом для каждого клиента по мере необходимости.

Для получения дополнительной информации о том, как мы можем помочь вам создать валы в соответствии с вашими точными характеристиками, не стесняйтесь обращаться к нам сегодня.

(PDF) Проектирование и производство композитного приводного вала

Разработка и производство композитного приводного вала

Самет Татароглу1, a, Erdem Ok1, b, Sibel Kaya2, c, Aykut Şen2, d,

Vedat Z. Doan1 , e, Zahit Mecitoğlu1, f, Erdem Akay1, g, Sedat Süsler1, h,

Halit S. Türkmen1, i *

1 Стамбульский технический университет, факультет аэронавтики и астронавтики, Маслак, 34469 Стамбул,

Турция

Отосан, Акпинарский р-н.Хасан Басри Avn. №: 2, 34885 Стамбул, Турция[email protected], [email protected], [email protected], [email protected],

[email protected], fmecit @ itu.edu.tr, [email protected], [email protected],

Ключевые слова: композитный приводной вал, намотка с нитью, изготовление и тестирование купонов, Finite

Элементный метод, критерий отказа Цай-Ву.

Аннотация. В этом исследовании разработан и изготовлен композитный карданный вал для тяжелых коммерческих автомобилей

.Углеродно-эпоксидный композитный материал используется для трубы вала, а концевые соединения

изготовлены из стали. Свойства материала углеродно-эпоксидного композита получены путем проведения испытаний по купону

. Труба вала моделируется с помощью программы конечных элементов ANSYS. Статический анализ

,и модальный анализ достигаются для получения соотношения прочности Цай-Ву, критического момента потери устойчивости и частот свободных колебаний

соответственно. Трубка вала изготовлена методом намотки накала

.Стальные концевые соединения прикрепляются к трубе вала в процессе намотки нити.

Введение

Приводной вал — это автомобильный компонент, который передает крутящий момент от коробки передач на заднюю ось автомобиля

. Поскольку это важный компонент трансмиссии транспортного средства, в прошлом было проведено множество исследований, направленных на улучшение конструкции приводных валов. В последние годы основное внимание уделялось внедрению композитных материалов

, которые обладают значительными преимуществами по сравнению с обычными металлическими материалами.

Если длина стального приводного вала превышает 1500 мм, его изготавливают из двух частей, чтобы

увеличивал основную собственную частоту [1,2]. Основная привлекательность композиционных материалов для валов

заключается в том, что можно увеличить длину вала при достижении необходимой собственной частоты

[3]. Кроме того, использование одной торсионной трубки сокращает время сборки, затраты на инвентаризацию, техническое обслуживание

и сложность деталей [1,3].Карданный вал из композитных материалов обеспечивает превосходные характеристики гашения вибрации

, комфорт кабины, снижение износа компонентов трансмиссии и повышенное сцепление с шиной

, что значительно снижает вес, шум, вибрацию и жесткость [2,4]. Кроме того, гораздо лучшая коррозионная стойкость

и близкий к нулю коэффициент теплового расширения являются общими характеристиками композиционных материалов

[5]. Существует несколько методов производства композитных валов [6,7].

Метод конечных элементов обычно используется для анализа композитного вала [8].

Целью данной статьи является проектирование и производство цельного композитного приводного вала

, который заменит двухкомпонентный стальной приводной вал. Передача статического крутящего момента, изгиб при кручении

момент и частота собственного изгиба — это три основных конструктивных ограничения, которые необходимо учитывать

на этапе проектирования приводного вала [1, 2].Свойства материала определены путем купонных испытаний

. Составная труба вала моделируется методом конечных элементов. Статический, крутильный

продольный изгиб и модальный анализ достигнут. Также представлены вопросы по производству композиционного материала

методом намотки нитей.

Изготовление и испытание купона

Образцы для испытаний вырезают из пластин, и механические свойства определяются путем проведения испытаний купона

на основе стандартов ASTM.Пластины изготовлены методом намотки накала.

Основные технические материалы Представлено: 2016-04-13

ISSN: 1662-9795, Vol. 706, pp 73-77 Принято: 2016-04-20

doi: 10.4028 / www.scientific.net / KEM.706.73 Онлайн: 2016-08-17

© 2016 Trans Tech Publications, Швейцария

Все права защищены. Никакая часть содержания этого документа не может быть воспроизведена или передана в любой форме и любыми средствами без письменного разрешения Trans

Tech Publications, www.ttp.net. (# 70160179, İstanbul Teknik Üniversitesi, Maslak, Turkey-04/10 / 16,13: 46: 07)

Способ изготовления гребного вала

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к гребному валу, имеющему охватываемый и охватывающий валы, каждый из которых имеет на одном конце вилку, а на другом конце — шлицевую скользящую часть, которая должна быть совмещена друг с другом, и способ изготовления такого гребного винта. вал. Более конкретно, изобретение относится к способу формирования эталона индексации фаз шлицевых валов, включающему этапы формирования нерегулярной части на части шлицевых зубьев регулярного профиля внутренних шлицевых зубьев охватывающего вала и формирования нерегулярной части на части шлицевых зубьев. шлицевые зубья с правильным рисунком охватываемых шлицевых зубьев охватываемого вала, причем эти нерегулярные части могут быть подогнаны друг к другу, когда охватываемый и охватывающий валы совпадают в фазе шлицевых зубьев друг с другом.

При производстве такого гребного вала в прошлом полая труба обычно разрезалась на необходимую длину для вала, как показано на фиг. 1а, а шлицевой зубчатый элемент 2 и ярмо 3 были приведены в зацепление с соответствующими связанными концами отрезанного полого вала 1 и соединены с ними сваркой, как показано на фиг. 1b. Цельный стержневой элемент обычно обрабатывают прокаткой, нарезанием зуба или фрезерованием для образования шлицевого зубчатого элемента 2 для охватываемого вала или протяжкой для образования шлицевого зубчатого элемента 2 для охватывающего вала.

В таком используемом до сих пор способе производства требовалось запрессовать шлицевый зубчатый элемент 2 и вилку 3 в соответствующие концы полой трубы 1 для регулирования длины, а затем соединить их в местах соединения 4 посредством электросварки или сварка трением. Следовательно, для изготовления карданного вала требовалось много времени, и после такого соединения точность вала в целом часто становилась недостаточной, даже при каждой высокой индивидуальной точности соответствующих элементов 1, 2 и 3.

Более подробно, эти элементы 1, 2 и 3 не обрабатываются одним и тем же устройством, а производятся в эксклюзивных устройствах или участках, соответственно, что приводит к большим экономическим потерям.

Кроме того, поскольку изготовленный гребной вал представляет собой комбинированный корпус, состоящий из отдельных элементов 1, 2 и 3, существует тенденция к неправильному соединению гребного вала с угловым смещением по фазе, эксцентриситетом, изгибом или кривой и т.п., в результате чего может возникнуть неравномерное вращение и дисбаланс, что снизит долговечность карданного вала и вызовет странный звук и вибрацию во время работы.В результате требуется операция по изменению изготовленного карданного вала, чтобы повысить его точность до необходимого уровня.

Кроме того, охватываемый вал обрабатывается так, чтобы формировать шлицы путем прокатки, нарезания зубьев или протяжки, так что образуется стружка, вызывающая потери материала, снижение прочности и загрязнение окружающей среды. Более того, эти рабочие операции могут в целом препятствовать производству легкого гребного вала, а цельный охватываемый вал гребного вала увеличивает его вес.

При сборке шлицевых валов, как правило, после того, как коромысла охватываемого и охватывающего валов приводятся в угловое совпадение друг с другом, шлицевые зубчатые части охватываемого и охватывающего валов соединяются с возможностью скольжения друг с другом. Однако из-за множества шлицевых зубьев существует риск сборки шлицевых валов со смещенной угловой фазой без тщательной операции по приведению охватываемого и охватывающего валов в угловое совпадение в угловой фазе друг с другом. Если есть такое смещение по фазе, разность фаз между входной и выходной сторонами вызывает изменения во вращении и крутящем моменте и, следовательно, вызывает шум и вибрацию, что приводит к сокращению срока службы.

Существовали различные способы формирования эталонов индексации фаз для шлицевых валов, чтобы облегчить их сборку, как показано на фиг. 2a, 2b, 3a, 3b, 4a и 4b.

На фиг. 2a и 2b, шлицевые зубья охватывающего вала 11 сформированы так, чтобы иметь неправильный участок 12 на одном дне между соседними двумя шлицевыми зубьями правильного рисунка охватывающего вала 11. Неравномерный участок 12 является более мелким основанием, чем другие основания 13. между другими шлицевыми зубьями.С другой стороны, шлицевые зубья охватываемого вала 14 сформированы так, чтобы иметь неровный участок 15 на одном из шлицевых зубьев регулярного рисунка охватываемого вала 14. Нерегулярный участок 15 представляет собой нижний зуб, приспособленный для установки в неправильном положении. часть 12 охватывающего вала 11, когда охватываемый и охватывающий валы совпадают по фазе друг с другом. Неровная часть 15 охватываемого вала 14 соответствует «эталону индексации фаз». В этом случае шлиц охватываемого вала обрабатывается протяжкой, а шлиц охватываемого вала — фрезерованием.

На фиг. 3a и 3b, шлицевые зубья охватывающего вала 11 сформированы так, чтобы иметь неправильный участок 16 на одном зубе регулярного рисунка охватывающего вала 11. Неравномерный участок 16 имеет форму, в которой один зуб удален для соединения или слияния двух дна с обеих сторон удаленного зуба в расширенное дно в виде неровной части 16. Могут быть предусмотрены две диаметрально противоположные неровные части 16, как в другом примере, показанном на фиг. 4а и 4б. Эти шлицевые зубья определенного рисунка обрабатываются протяжкой.Как показано на фиг. 3b и 4b, наполнитель 17 в виде неправильной части предусмотрен внизу между двумя шлицевыми зубьями неправильного рисунка охватываемого вала 14, соответствующего неправильному участку 16 охватывающего вала 11. Заполнитель 17 формируется точечной сваркой так, чтобы чтобы иметь высоту не выше, чем высота других шлицевых зубьев охватываемого вала 14.

При использовании способа, показанного на фиг. 2а и 2b, трудно обработать только один шлицевый зуб охватываемого вала 14 путем нарезания зуба с образованием неровной части.Кроме того, с помощью способа, показанного на фиг. 3b и 4b, начинка 17 имеет тенденцию выпадать при использовании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первой целью изобретения является создание гребного вала, который можно изготавливать с меньшим количеством рабочих операций в течение более короткого периода времени и, следовательно, который является недорогим в производстве, более точным, более легким. по весу и, следовательно, экономически выгодно и превосходно по соотношению сил.

Другой целью изобретения является создание способа изготовления такого подходящего гребного вала, упомянутого в вышеупомянутой первой цели изобретения.

Еще одна цель изобретения состоит в том, чтобы предоставить способ формирования эталона индексации фазы шлицевых валов, неправильная часть которых легко формируется, и отсутствует риск выпадения неправильной части.

Для достижения вышеуказанных целей в гребном валу согласно изобретению по меньшей мере один из указанных охватываемых и охватываемых валов полностью выполнен из полой трубы, а его ярмо является неотъемлемой частью указанной полой трубы, которая была обработанная для ее образования, и ее шлицевой скользящий участок является другой неотъемлемой частью указанной полой трубы, которая была подвергнута пластической обработке для ее образования.

Ярмо может быть выполнено в виде отдельной детали и запрессовано в один конец полой трубы и приварено к нему.

В предпочтительном варианте осуществления изобретения скользящая часть шлицевого вала каждого из охватываемого и охватывающего валов имеет шлицевые зубья, число которых является целым числом в диапазоне цифр, полученном путем умножения числа, указывающего больший диаметр шлица D в мм, на 0,12. до 0,25. Кроме того, шлицевые зубья имеют угол корня шлицевого зуба в диапазоне от 90 до 120 градусов, заключенный между боковыми поверхностями соседних шлицевых зубьев.

В другом аспекте изобретения способ изготовления гребного вала в соответствии с изобретением включает этап предварительной обработки пластмассы для изготовления полой трубы для указанного охватываемого или охватываемого вала заданной длины и ее предварительной обработки; этап пластической обработки шлицевой части скольжения для формирования шлицевой части скольжения на упомянутом одном конце с помощью пресс-матрицы; и этап обеспечения ярма для обеспечения ярма на указанном другом конце указанной полой трубы, противоположном указанной скользящей части шлицевого соединения, причем любой из указанных двух последних этапов выполняется перед другим.

На этапе предварительной обработки пластиковой обработки предпочтительно включает этапы разрезания полой трубки на заданную длину для изготовления охватываемого или охватывающего вала; обработка одного конца полой трубы для ее чистовой обработки; и очистка полой трубки. Стадия предварительной обработки пластической обработки предпочтительно дополнительно включает стадии термической обработки очищенной полой трубы для получения ее улучшенной металлической структуры; и нанесение поверхностно-активного вещества по меньшей мере на скользящую часть шлицевой трубки перед ее пластической обработкой.

Кроме того, способ изготовления гребного вала в соответствии с настоящим изобретением включает этап предварительной обработки одного конца полой трубы для указанного охватываемого или охватываемого вала; после этого этап, обеспечивающий ярмо для создания ярма на одном конце указанной полой трубы; этап предварительной обработки пластиковой заготовки для придания другому концу указанной полой трубки заданной длины и его предварительной обработки; и этап пластической обработки шлицевого участка скольжения с пресс-матрицей для формирования указанного скользящего участка шлицевого соединения.

Этап создания ярма включает этап обработки другого конца полой трубы для образования на нем указанного ярма. Этот конец полой трубки предпочтительно обрабатывают лазером или плазмой. Этап создания ярма может включать в себя расширяющийся пластиковый рабочий этап для приведения в действие ярма, чтобы его рычаги диаметрально наружу отодвигались друг от друга.

В качестве альтернативы на этапе создания ярма отдельное ярмо может быть запрессовано в один конец полой трубы и приварено к нему.

В соответствии с изобретением полая трубка, которая использовалась только для регулировки длины вала согласно предшествующему уровню техники, имеет на одном конце шлицевую часть скольжения и снабжена на другом конце коромыслом посредством прямого труба обрабатывается полая или запрессовывается и приваривается. Следовательно, нет необходимости в сложных операциях, таких как прокатка, нарезание зубьев, протяжка и т. эффективность производства, снижение производственных затрат и устранение загрязнения окружающей среды, а также облегченный гребной вал.

Согласно одному варианту осуществления изобретения на этапе пластической обработки шлицевой части скольжения пресс-матрица, имеющая профиль формования, может формировать шлицевые зубья, имеющие целое число в диапазоне цифр, полученных путем умножения числа, указывающего больший диаметр шлица D в мм примерно на 0,12–0,25.

Согласно дополнительному предпочтительному варианту осуществления изобретения, на упомянутом этапе пластической обработки шлицевой части скольжения пресс-матрица имеет профиль формования, который может формировать шлицевые зубья, расположенные на равных расстояниях по окружности, имеющие целое число в диапазоне полученных цифр. умножив цифру, обозначающую больший диаметр шлица D в мм, примерно на 0.12-0,25, и указанные шлицевые зубья имеют угол корня шлицевого зуба в диапазоне от 90 до 120 градусов, заключенный между боковыми поверхностями соседних шлицевых зубьев.

В соответствии с изобретением шлицевые скользящие части карданного вала имеют шлицевые зубья, имеющие целое число в диапазоне цифр, полученных путем умножения числа, указывающего больший диаметр шлица D в мм примерно на 0,12–0,25, и шлицевого вала. зубья, имеющие угол наклона паза между зубьями в диапазоне от 90 до 120 градусов, заключенные между боковыми поверхностями соседних шлицевых зубьев.Следовательно, количество шлицевых зубьев намного меньше, чем у шлицевых валов предшествующего уровня техники, и, следовательно, шлицы легко штампуются под давлением в сочетании с предпочтительным углом впадины шлицевого зуба.

Кроме того, штамп для штамповки имеет внутренние выступы, проходящие внутрь его полости с широкими углами, например, от 90 до 120 градусов, соответствующими углам зубцов шлицевого зуба. Следовательно, прочность штампа увеличивается, чтобы повысить его долговечность и продлить срок службы.Кроме того, шлицевые зубья разнесены по окружности, по существу, на одинаковом расстоянии друг от друга, так что не возникает дисбаланса веса и, следовательно, повышается стабильность при вращении.

В предпочтительном варианте осуществления пресс-матрица имеет формирующий профиль, который может формировать шлицевые зубья, имеющие больший диаметр, меньший, чем внутренний диаметр указанной полой трубы. В результате пластически деформированная скользящая часть шлицевого соединения сжимается, и ее металлургическая структура становится более плотной, что увеличивает ее механическую прочность.Более того, при такой компоновке становится возможным вставить шлицевую часть скольжения охватываемого вала в полую охватывающую трубу за пределами участка скольжения шлицевого вала охватывающего вала, тем самым позволяя увеличить ход скольжения охватываемого вала.

Предпочтительно, способ дополнительно включает этап покрытия пластиковой пленкой по меньшей мере одной из шлицевых скользящих частей охватываемого и охватывающего валов.

В дополнительном аспекте в способе формирования эталона индексации фаз шлицевых валов, включающем этапы формирования неровной части на части шлицевых зубьев с правильным рисунком шлицевых зубьев охватывающего вала и формирования неровной части на части правильного рисунка шлицевых зубьев охватываемого вала, причем указанная нерегулярная часть охватываемого вала может быть установлена в указанную неправильную часть указанного охватывающего вала, когда указанный охватываемый вал совпадает по фазе шлицевых зубьев с указанным охватывающим валом, согласно изобретению способ включает этапы формирования шлицевых зубьев указанного охватывающего вала так, чтобы, по меньшей мере, в одном положении имелся неправильный участок, имеющий форму, в которой один шлицевый зуб удален для соединения двух нижних частей с обеих сторон указанного удаленного зуба, чтобы получить расширенное основание, как указанная неправильная часть для охватывающего вала; нанесение полностью несколько толстой пластиковой пленки на шлицевые зубья указанного охватываемого вала; и преобразование указанной пластиковой пленки в форму, соответствующую форме шлицевого шлица указанного охватываемого вала, за исключением части пластиковой пленки на одном дне между двумя соседними шлицевыми зубьями указанного охватываемого вала, соответствующими указанному основанию расширенного шлицевого зуба указанного охватывающего вала при совпадении фаза с указанным охватываемым валом.

В соответствии с изобретением неровный участок в качестве эталона индексации фаз на охватываемом валу может быть получен механической обработкой (например, протяжкой) пластиковой пленки. Таким образом, можно очень легко предоставить ссылку на фазовую индексацию.

Изобретение будет более полно понято при обращении к нижеследующему подробному описанию и формуле изобретения, взятым в связи с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС.1а — пояснительный вид, иллюстрирующий способ изготовления гребного вала известного уровня техники перед сборкой его трех частей;

РИС. 1b — пояснительный вид, иллюстрирующий способ по фиг. 1а после сборки трех частей;

РИС. 2а — вид в разрезе, иллюстрирующий охватывающий вал, имеющий неправильную часть, в качестве первого примера опорной точки фазового индекса предшествующего уровня техники;

РИС. 2b — вид в разрезе, иллюстрирующий охватываемый вал, сопряженный с охватывающим валом, показанным на фиг.2а, имеющий нерегулярный участок в качестве эталона индексации фазы;

РИС. 3а — вид в разрезе, иллюстрирующий охватывающий вал, имеющий неправильную часть, в качестве еще одного примера опорной точки фазового индекса предшествующего уровня техники;

РИС. 3b — вид в разрезе, иллюстрирующий охватываемый вал, сопряженный с охватывающим валом, показанным на фиг. 3а, имеющий нерегулярный участок в качестве эталона индексации фазы в предшествующем уровне техники;

РИС. 4а — вид в разрезе, иллюстрирующий охватывающий вал, имеющий неровную часть, в качестве дополнительного примера опорной точки фазового индекса предшествующего уровня техники;

РИС.4b — вид в разрезе, иллюстрирующий охватываемый вал, сопряженный с охватывающим валом, показанным на фиг. 4а, имеющий нерегулярный участок в качестве эталона индексации фазы в предшествующем уровне техники;

РИС. 5 — технологическая карта, показывающая этапы изготовления гребного вала согласно первому варианту осуществления изобретения;

РИС. 6 — технологическая карта, показывающая этапы изготовления гребного вала согласно второму варианту осуществления изобретения;

РИС. 7а — карданный вал, сделанный из полой трубы, согласно изобретению;

РИС.7b — вид, иллюстрирующий другой гребной вал, сделанный из полой трубы в соответствии с изобретением;

РИС. 8 — технологическая карта, показывающая этапы изготовления гребного вала согласно третьему варианту осуществления изобретения;

РИС. 9a-9e — схематические изображения для объяснения рабочих операций согласно технологической схеме, показанной на фиг. 8;

РИС. 10 — технологическая схема, показывающая этапы изготовления гребного вала согласно четвертому варианту осуществления изобретения;

РИС.11a-11d — схематические изображения для объяснения рабочих операций на первом этапе технологической схемы, показанной на фиг. 10;

РИС. 12a-12c — схематические изображения для объяснения рабочих операций на средней стадии технологической схемы, показанной на фиг. 10;

РИС. 13a и 13b — схематические изображения для объяснения рабочих операций на последней стадии технологической схемы, показанной на фиг. 10;

РИС. 14 — вид, иллюстрирующий карданный вал согласно дополнительному варианту осуществления изобретения;

РИС.15а — вид в разрезе, иллюстрирующий штамповку шлицевой скользящей части полой трубы, вставленной в штамп для штамповки согласно изобретению;

РИС. 15b — вид в разрезе по линии XVb-XVb на фиг. 15а;

РИС. 16а и 16b — виды в разрезе, иллюстрирующие условия посадки шлицевых скользящих частей охватываемого и охватывающего валов гребного вала в соответствии с изобретением;

РИС. 17а — вид в разрезе, иллюстрирующий охватывающий вал, имеющий неровную часть в качестве ориентира индексации фазы согласно изобретению;

РИС.17b — вид в разрезе, иллюстрирующий охватываемый вал, сопряженный с охватывающим валом, показанным на фиг. 17а, имеющий пластиковую пленку, покрытую скользящей частью шлицевого вала охватываемого вала в соответствии с изобретением;

РИС. 18а — вид в разрезе, иллюстрирующий охватывающий вал, имеющий неправильную часть в качестве опорной точки индексации фазы, согласно модифицированному варианту осуществления изобретения;

РИС. 18b — вид в разрезе, иллюстрирующий охватываемый вал, показанный на фиг. 17b, пластиковая пленка которого преобразована в форму, соответствующую скользящей части шлицевого вала охватываемого вала, за исключением части пластиковой пленки на одном дне между двумя соседними шлицевыми зубьями охватываемого вала; и

ФИГ.19 — частичный вид в разрезе, иллюстрирующий в увеличенном масштабе часть, отмеченную кружком F, показанную на фиг. 18b.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ