Контроль ёмкости аккумуляторных батарей в СПС ИСО «Орион»

Нормативные требования к электропитанию систем пожарной сигнализации, после вступления в силу СП 484.1311500.2020, сместились в актуализированную версию СП 6.13130, и с введением в действие ГОСТ Р 59638 приобрели достаточно завершенный вид. В соответствии с СП 613130, на объектах, электроприемники которых отнесены к третьей категории по надёжности электроснабжения, резервное питание следует осуществлять от автономных источников питания (АИП). В качестве АИП могут применяться аккумуляторные батареи (АКБ) достаточной ёмкости для обеспечения непрерывного питания в течение времени, необходимого для выполнения СПС своих функций.

Общеизвестно, что за время эксплуатации АКБ теряет часть своей начальной ёмкости. Поэтому актуальным является контроль фактической ёмкости, возможности АКБ выполнить свои функции в соответствии с проектными решениями, а также своевременная замена батарей. В этих целях ГОСТ Р 59638 определяет порядок измерения фактической ёмкости аккумуляторных свинцово-кислотных батарей с регулирующим клапаном «согласно инструкций производителя и требований ГОСТ Р МЭК 60896-21 и ГОСТ Р МЭК 60896-22».

Как известно, АКБ для обеспечения резервного питания в СПС ИСО «Орион» размещаются внутри корпусов ППКУП «Сириус», шкафов ШПС 12/24, а также источников питания серии «РИП». Для измерения их фактической емкости в соответствии с ГОСТ Р 59638 можно предложить 3 варианта испытаний. Выбор варианта зависит от возможности непрерывного присутствия персонала во время испытаний, наличия установки для автоматизированной проверки емкости АКБ, или наличия в СПС источников питания (РИП с интерфейсом RS-485) с функцией автоматического контроля фактической емкости АКБ.

Первый вариант испытаний АКБ

Первый вариант испытаний характеризуется непрерывным «ручным» контролем параметров. Для проведения испытаний полностью заряженная АКБ извлекается из места установки и заменяется заведомо исправной батареей из подменного фонда. Испытания АКБ должны быть начаты в период от 1 до 24 ч после окончания заряда с фиксацией начальной температуры АКБ.

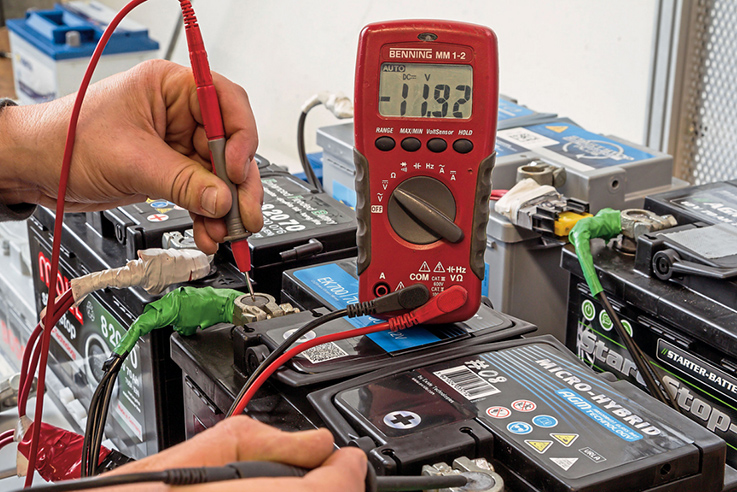

Разряд АКБ проводится током, равным Iр = Сн / t , где t =10 часов, до конечного напряжения разряда Uк = 10,5 В. Согласно ГОСТ Р МЭК 60896-21-2013, в процессе разряда рекомендуется поддерживать ток разряда с точностью не хуже ±1%, вольтметр и амперметр, используемые при испытаниях, должны иметь класс точности 0,5 или выше.

В процессе испытаний проводят измерения напряжения на АКБ по истечении 2 ч.30 мин. (25% от расчетного времени разряда 10 часов), 5 часов (50%) и 8 часов (80%). По истечении 7 часов испытаний необходимо уменьшить интервалы между измерениями напряжения АКБ в зависимости от остаточного напряжения (в любом случае интервалы должны быть не более 15 мин.). После снижении напряжения на АБ до 11 В, контроль напряжения следует вести непрерывно до снижения напряжения до значения 10,5 В. При достижении напряжения на АБ 10,5 В, разряд прекращают и фиксируют в журнале время окончания разряда.

Критерий заключения по результатам измерений следующий: если напряжение на АКБ в процессе разряда при температуре окружающего воздуха плюс (25±5) °С достигло значения 10,5 В ранее 8 часов, или по истечении 8 часов измеренное напряжение составило менее 10,5 В, то такая АКБ должна быть признана негодной и заменена.

Расчет фактической емкости АКБ производят по формуле:

Сф = Iр × tр, где Iр — ток разряда АКБ, tр — полученное время разряда АКБ.При необходимости перерасчета фактической емкости АКБ для температур, отличных от плюс 25°С, применяют формулу с учетом поправочного коэффициента

Сфт = Сф+25°С × K,

где Сфт — фактическая ёмкость АКБ при температуре, отличной от плюс 25°С,А·ч;

Сф+25°С — ёмкость аккумулятора при плюс 25°С, А·ч;

К — температурный коэффициент. К = 1+z (t-25), где t — средняя температура аккумулятора при разряде;

z — температурный коэффициент емкости, численно равный 0,006 на 1/°С при режиме разряда более 1 ч.

К = 1+z (t-25), где t — средняя температура аккумулятора при разряде;

z — температурный коэффициент емкости, численно равный 0,006 на 1/°С при режиме разряда более 1 ч.

- Критерии заключения по результатам расчета фактической емкости следующие:

- При снижении фактической емкости батареи до 80 % и менее от номинальной при первой проверке следует ее заменить в течение следующих 12 месяцев. При второй и последующей проверке фактической емкости батареи ее следует заменить в течение следующих 12 месяцев при снижении данного параметра до 85 % и менее (п.Б.2.28 ГОСТ Р 59638). Как видно из вышеприведенной методики, данный вариант испытаний имеет один существенный недостаток — необходимость практически постоянного присутствия персонала для проведения измерений напряжения и поддержания требуемой точности тока разряда

Второй вариант испытаний АКБ

В основе данного варианта испытаний лежит функциональная возможность ряда резервированных источников питания серии «РИП» производства НВП «Болид» производить автоматическое тестирование и расчет фактической емкости подключенных АКБ.

Для проведения испытаний достаточно собрать установку в минимальной конфигурации, изображенную на рис.1, и состоящую из пульта С2000М и источников питания. При этом можно ограничиться применением РИП только под тип АКБ, применяемый в конкретном проекте СПС.

Рис.1

- Тестовая нагрузка РИП не должна превышать паспортный номинальный ток и составляет:

- для 7 А·ч — РИП-12 исп.54 — от 150 мА до 2А

- для 17 А·ч — РИП-12 исп.50 — от 150 мА до 3А

- для 26 и 40 А·ч — РИП-12 исп.56 — от 150 мА до 6А

По аналогии с первым вариантом испытаний, полностью заряженная АКБ изымается из СПС с подменой на заведомо годную. Далее АКБ, в зависимости от номинала. помещается в соответствующий РИП установки. Испытания должны быть начаты в период от 1 до 24 ч после окончания заряда испытуемой АКБ.

Включение автоматического режима тестирования в РИП-12 исп.50 и РИП-12 исп.56 осуществляется командой сетевого контроллера С2000М, а для РИП-12 исп.54 —отключением его сетевого питания. Процесс тестирования емкости в РИП-12 исп.50 и РИП-12 исп.56 завершается автоматически, при этом на ЖКИ пульта С2000М отобразится сообщение «Выключение тестирования». Выключение режима тестирования РИП-12 исп.54 осуществляется вручную обратной подачей сетевого питания после формирования на пульте С2000М сообщения «Разряд АКБ». Для своевременной остановки тестирования АКБ оператором в РИП-12 исп.54, данное сообщение можно получить в виде СМС, добавив в установку устройство УО-4C или С2000-PGE. Просмотр полученного значения ёмкости АКБ после завершения тестирования осуществляется в меню пульта С2000М. Критерии заключения по результатам испытаний аналогичны приведенным выше для первого варианта.

Очевидным главным отличием данного способа испытаний от первого варианта является отсутствие необходимости постоянного присутствия персонала. При этом, как и для первого варианта, в испытаниях могут участвовать АКБ, установленные как в СПС ИСО «Орион», так и в системах других производителей.

При этом, как и для первого варианта, в испытаниях могут участвовать АКБ, установленные как в СПС ИСО «Орион», так и в системах других производителей.

Третий вариант испытаний АКБ

Данный вариант предлагается для СПС ИСО «Орион», в которой используются источники питания с интерфейсом RS-485, поддерживающих функцию автоматического расчета Сф. При этом запуск тестового испытания и расчет фактической емкости по команде сетевого контроллера возможен непосредственно в СПС, без извлечения АКБ и ее замены. Запуск теста возможен в следующих моделях РИП и ШПС: РИП-12 исп.50, РИП-12 исп.51, РИП-12 исп.56, РИП-24 исп.50, РИП-24 исп.51, РИП-24 исп.56, РИП-24 исп.57, ШПС-12, ШПС-12 исп.01, ШПС-12 исп.02, ШПС-12 исп.10, ШПС-12 исп.11, ШПС-12 исп.12, ШПС-24, ШПС-24 исп.01, ШПС-24 исп.02, ШПС-24 исп.10, ШПС-24 исп.11, ШПС-24 исп.12, РИП-48 исп.01.

При наличии в СПС сервисного ПК с установленным программным обеспечением АРМ «Орион Про», запуск команды на измерение емкости АКБ возможен из меню плана объекта АРМ «Орион Про». Для этого пиктограмма соответствующего РИП должна быть добавлена на план, а для запуска тестирования или просмотра результата достаточно нажать на пиктограмму РИП и выбрать информационное окно прибора, изображенное на рис.2. Полезным в данном меню является также то, что наряду с параметрами РИП в этом окне отображается расчетное время продолжительности тестирования, которое для каждого источника питания будет различным и зависит от его тока нагрузки в СПС. Немаловажно, что в случае доступа к локальной сети, обслуживающая организация может удаленно получать информацию о параметрах АКБ.

Для этого пиктограмма соответствующего РИП должна быть добавлена на план, а для запуска тестирования или просмотра результата достаточно нажать на пиктограмму РИП и выбрать информационное окно прибора, изображенное на рис.2. Полезным в данном меню является также то, что наряду с параметрами РИП в этом окне отображается расчетное время продолжительности тестирования, которое для каждого источника питания будет различным и зависит от его тока нагрузки в СПС. Немаловажно, что в случае доступа к локальной сети, обслуживающая организация может удаленно получать информацию о параметрах АКБ.

Рис.2

Очевидно, что данный предлагаемый вариант испытаний является максимально автоматизированным и содержит минимальный объем ручных операций.

Таким образом, наличие в резервированных источниках питания серии «РИП-RS» и ШПС функции тестирования и расчета фактической емкости встроенных АКБ, позволяют привести реализацию требований ГОСТ Р 59638 к форме автоматизированных испытаний, в том числе с удаленным просмотром результатов со стороны обслуживающих организаций. Данные опции представляются весьма полезными для оптимизации трудозатрат на техническое обслуживание СПС по новым нормам.

Данные опции представляются весьма полезными для оптимизации трудозатрат на техническое обслуживание СПС по новым нормам.

Тестер АА350, Измерение емкости аккумуляторной батареи

Тестер АА350

АА350 – это эффективное решение для тестирования стартерных батарей при приемке, на складах, лодках и катерах, а так же для домашнего использования.

Интеллектуальное сочетание метода тестирования — LargePulseResistance (LPR) и CrankCheck технологии, а также основные принципы диагностики аккумуляторной батареи дают полное представление об общем состоянии аккумуляторной батареи. Компенсационные алгоритмы автоматически принимают в расчет температуру и состояние зарядки АКБ.

Вся последовательность действий при тестирования занимает всего нескольких секунд. Простой и интуитивно понятный интерфейс, а также дисплей АА серии отображают четко организованную информацию. Графический дисплей с иконками и звуковой сигнализацией обеспечивает наглядное представление ключевых характеристик аккумуляторной батареи.

Графический дисплей с иконками и звуковой сигнализацией обеспечивает наглядное представление ключевых характеристик аккумуляторной батареи.

Функции:

- Измерение емкости аккумуляторной батареи

- Определение срока службы/общего состояния АКБ

- Тестирование батареи с уровнем заряда менее 20%

- Автоматическая коррекция температуры и состояния заряда

Особенности:

- Тестирование 12В аккумуляторных батарей: WET, MF, VRLA (AGM,GEL)

- Тестирование АКБ с рейтингом 30 — 2000CCA

- Оценка аккумуляторной батареи по CCA (ток холодного пуска)

- Определение общего состояния АКБ по SAE, DIN, EN, IEC

- Автоматическая температурная компенсация

- Тестирование разряженных аккумуляторных батарей

- Звуковая и визуальная сигнализация

- Тестирование за несколько секунд

Технические характеристики, и особенности

|

Технологии |

|

|

LPR тест (тест тока холодной прокрутки) |

ДА |

|

CrankCheck тест (тест системы запуска) |

НЕТ |

|

Тест генератора |

Только напряжение на генераторе |

|

Параметры |

|

|

Напряжение системы |

6В или 12В |

|

Входящее напряжение |

5 — 16VDC |

|

Требование к питанию |

нет, питается от тестируемой АКБ |

|

Рабочая температура |

-10C до 60C |

|

Диапазон измерений |

30-2000 CCA |

|

Зажимы |

Двойные зажимы |

|

Время тестирования |

<1 секунды |

|

Стандарты безопасности |

CE |

|

Проверка результата по тестирования (память) |

ДА |

|

Гарантия |

2 года |

|

Дисплей и интерфейс |

|

|

Кнопки |

Три |

|

Тип дисплея |

LCD с подсветкой |

|

Информация на дисплее |

Цифровая, графическая, иконки |

|

Порт для термопринтера |

НЕТ |

|

Базовые функции тестирования батареи и системы в целом |

|

|

Уровеньзаряда State of charge (SoC)* |

Графически и % |

|

Обнаружение плохих ячеек |

ДА |

|

Режим вольтметра |

ДА |

|

Защита от обратной полярности |

ДА |

|

Индикация хорошей/плохой батареи |

Иконка, аудио сигнал |

|

LPR тест общего состояния (емкости) |

|

|

CCA тест(Large Pulse Resistance) |

ДА |

|

Поддерживаемые рейтинги батарей |

SAE, EN, DIN, IEC |

|

Поддерживаемые типы батарей |

WET/MF, VRLA/AGM |

|

Отображение (CCA, A) |

ДА |

|

Анализ остаточной емкости батареи в %* |

ДА |

|

Индикатор низкой емкости батареи/звуковой сигнал* |

НЕТ |

|

Внутреннее сопротивление батареи |

НЕТ |

|

Компенсация уровня заряда (SOC)* |

ДА |

|

Температурная компенсация |

Автоматическое, непрерывное |

|

CrankCheck тест системы запуска |

|

|

Анализ системы запуска |

НЕТ |

|

Режим измерения |

НЕТ |

|

Низкое напряжение контакта |

НЕТ |

|

Индикаторпроблемызапуска |

НЕТ |

|

Диагностика системы подзарядки |

|

|

Индикация теста генератора |

НЕТ |

|

Напряжение генератора |

ДА |

|

Тест диодных колебаний |

НЕТ |

|

Индикатор недо/перезарядки |

НЕТ |

|

Физические параметры |

|

|

Размеры |

17. |

|

Вес |

260г |

|

Корпус |

ABS пластик (IEC 68-2-32) |

|

Защитный чехол |

Баллистический нейлон |

|

|

|

|

* только для 12В батарей |

|

Адреса для самовывоза:

Код товара [УТ000000570]Проверка емкости аккумулятора Решения для хранения энергии Безопасность #1

18 июня 2021 г. | Аккумуляторы, Тестирование емкости аккумуляторов, Профилактическое обслуживание, Сервис, Технические услуги, Телекоммуникации, ИБП | 0 комментариев

Знаете ли вы, есть ли у вас «достаточно батареи», чтобы обеспечить электроэнергией вашу установку, когда вы теряете основное рабочее питание? Проверка емкости аккумуляторной батареи является важной частью технического обслуживания аккумуляторной батареи. Несмотря на то, что многие другие методы тестирования позволяют оценить состояние батареи, тестирование емкости является единственным ПРАВИЛЬНЫМ способом определить, будет ли батарея поддерживать вашу критическую нагрузку, когда она вам понадобится. Тестирование емкости аккумуляторов Power Storage Solutions позволяет узнать производительность аккумулятора, ожидаемый срок службы и определить слабые элементы.

Несмотря на то, что многие другие методы тестирования позволяют оценить состояние батареи, тестирование емкости является единственным ПРАВИЛЬНЫМ способом определить, будет ли батарея поддерживать вашу критическую нагрузку, когда она вам понадобится. Тестирование емкости аккумуляторов Power Storage Solutions позволяет узнать производительность аккумулятора, ожидаемый срок службы и определить слабые элементы.

Power Storage Solutions проводит приемочные испытания, испытания производительности, модифицированные испытания производительности и эксплуатационные испытания. Мы можем помочь вам определить наилучшее решение для тестирования, чтобы вы были спокойны и уверены, что ваша аккумуляторная система будет работать в любой ситуации.

- Приемочное испытание емкости аккумулятора: Испытание постоянным током, проводимое на новой аккумуляторной системе после завершения начальной и освежающей зарядок.

Power Storage Solutions может выполнить это на месте или после установки, чтобы новые батареи работали так, как задумано.

Power Storage Solutions может выполнить это на месте или после установки, чтобы новые батареи работали так, как задумано. - Проверка емкости аккумуляторной батареи: Аналогично приемочным испытаниям, но выполняется на эксплуатируемых аккумуляторных батареях. Аккумулятор проверяется после уравнительного заряда. Это продолжает обеспечивать производительность батареи.

- Тестирование емкости аккумуляторной батареи с измененными характеристиками: Проверка емкости аккумуляторной батареи в исходном состоянии и ее способности обеспечивать высокоскоростную кратковременную нагрузку (часто наивысшую скорость рабочего цикла). Это подтвердит способность батареи выдержать критический период рабочего цикла нагрузки, а также определит ее процент от номинальной емкости.

- Проверка емкости аккумуляторной батареи: Оборудование для проверки аккумуляторной батареи запрограммировано таким образом, чтобы прикладывать к аккумуляторной батарее нагрузку, соответствующую расчетному профилю рабочего цикла аккумуляторной батареи.

Этот тест обычно состоит из нескольких текущих шагов различной продолжительности.

Этот тест обычно состоит из нескольких текущих шагов различной продолжительности.

Целью любого тестирования емкости аккумулятора является проверка емкости аккумулятора и его поведения под нагрузкой. Есть и другие преимущества в том, чтобы профессиональные аккумуляторы, такие как Power Storage Solutions, выполняли и интерпретировали ваши тесты.

- Вы можете определить, где батарея находится на кривой прогнозируемого срока службы.

- Вы можете лучше прогнозировать и планировать замену аккумуляторной системы.

- Вы можете найти слабые ячейки и плохие соединения и устранить их до того, как они станут серьезными проблемами.

Выбрав работу с Power Storage Solutions в качестве специалиста по аккумуляторам, мы можем помочь вам интерпретировать результаты, предпринять корректирующие действия и спланировать будущие бюджеты.

Частота проверки емкости аккумулятора Институт инженеров по электротехнике и радиоэлектронике (IEEE) предоставляет рекомендации по тестированию, основанные на рекомендациях по времени и условиям для различных химических элементов аккумуляторов после первоначального приемочного испытания. IEEE предоставляет их в качестве рекомендаций, поскольку ваша среда или потребности могут различаться. Решения Power Storage могут помочь вам определить наилучшие временные рамки.

IEEE предоставляет их в качестве рекомендаций, поскольку ваша среда или потребности могут различаться. Решения Power Storage могут помочь вам определить наилучшие временные рамки.

- IEEE 450 вентилируемый свинцово-кислотный (затопленный)

- Приемочные испытания во время установки

- Емкость более 90 % — каждые 4–5 лет

- Емкость от 80 % до 90 % — ежегодно

- Емкость менее 80 % — бюджет на замену системы батарей.

- IEEE 1188 Свинцово-кислотный клапан с регулируемым клапаном (VRLA)

- Приемочное испытание во время установки 80% — бюджет на замену аккумуляторной системы.

- IEEE 1106 Никель-кадмий (NiCd)

- Приемочные испытания во время установки

- Каждые 5 лет

- Ежегодно, если потери > 1,5% в год с момента последнего испытания.

- Емкость менее 80 % — бюджет на замену аккумуляторной системы

Power Storage Solutions использует беспроводное испытательное оборудование и сертифицированные Cannon нагрузочные блоки. Эти системы очень портативны, что делает их простыми в использовании в любой среде или месте. По сравнению с обычными проводными системами тестирование беспроводной сети PWRSS является более эффективным, безопасным и точным.

Эти системы очень портативны, что делает их простыми в использовании в любой среде или месте. По сравнению с обычными проводными системами тестирование беспроводной сети PWRSS является более эффективным, безопасным и точным.

По завершении тестирования мы предоставляем исчерпывающий отчет, содержащий следующую информацию:

- Протестирована конкретная батарея

- Информация о зарядном устройстве/ИБП

- Предварительное тестирование плавающего напряжения отдельных элементов

- Данные о характеристиках разряда батареи.

Кроме того, мы определяем и рекомендуем корректирующие действия для любых проблем, обнаруженных во время тестирования. Аккумуляторы также фотографируются для документирования любых проблем.

Проверка емкости аккумулятора необходима для обеспечения надежности вашего плана. Свяжитесь с нами сегодня для душевного спокойствия вашей компании. Мы поможем составить ваш план.

Ссылка на статью в журнале BIC

Проверка емкости аккумуляторов: внедрение стандартов и практический опыт

Стационарные свинцово-кислотные аккумуляторы сегодня играют все более важную роль в промышленности, обеспечивая питание и резервную энергию в чрезвычайных ситуациях. При возникновении аварийной ситуации важно, чтобы аккумуляторные системы работали в соответствии с проектом, иначе подстанция может остаться незащищенной, учитывая, что батареи обеспечивают питанием оборудование защиты и управления. IEEE и NERC активно участвуют в разработке стандартов для тестирования батарей.

При возникновении аварийной ситуации важно, чтобы аккумуляторные системы работали в соответствии с проектом, иначе подстанция может остаться незащищенной, учитывая, что батареи обеспечивают питанием оборудование защиты и управления. IEEE и NERC активно участвуют в разработке стандартов для тестирования батарей.

Несмотря на то, что для оценки состояния батареи можно использовать множество методов испытаний, испытания на разрядку через определенные промежутки времени и с определенной скоростью разрядки представлены в качестве необходимых испытаний и единственного метода, позволяющего измерить реальную емкость батареи. В настоящее время тесты емкости не проводятся из-за убеждения, что этот тип тестирования слишком дорог, требует много времени и повреждает батарею. Сегодня большинство пользователей аккумуляторов применяют измерения внутреннего сопротивления, чтобы определить состояние аккумулятора и сэкономить время.

Такой подход не является ошибочным. Однако реальная емкость не может быть определена из этого теста. В этой статье описаны некоторые начальные условия, которые должны быть выполнены перед разрядными испытаниями, а также способы экономии времени, необходимого для разрядных испытаний с использованием блока нагрузки для измерения внутреннего сопротивления. Тип испытаний, обсуждаемый в этой статье, представляет собой испытание на разряд постоянным током вместе с нагрузочным блоком и внешней нагрузкой, а также испытание на разряд с использованием модифицированных профилей нагрузки.

В этой статье описаны некоторые начальные условия, которые должны быть выполнены перед разрядными испытаниями, а также способы экономии времени, необходимого для разрядных испытаний с использованием блока нагрузки для измерения внутреннего сопротивления. Тип испытаний, обсуждаемый в этой статье, представляет собой испытание на разряд постоянным током вместе с нагрузочным блоком и внешней нагрузкой, а также испытание на разряд с использованием модифицированных профилей нагрузки.

Рис. 1: Измеренное напряжение батареи в зависимости от времени в пяти разрядных тестах на Powerfit S312/7S.

Подготовка к тесту

Подготовка к тесту важна для его правильного проведения. Перед началом испытаний необходимо подготовить оборудование для соответствия нормам безопасности. После этого важно визуально проверить, что соединения ячеек находятся в надлежащем состоянии, а также что зарядное устройство отключено. Нагрузка, подключенная к батарее, должна иметь адекватное резервное копирование, или ток, потребляемый нагрузкой, должен быть включен в скорость разряда. Важно подчеркнуть, что подготовка к тесту и условия до его начала могут повлиять на результаты теста. Имея это в виду, перед началом теста важно проверить ключевые параметры, такие как напряжение элемента, напряжение подзаряда и температуру электролита (элемента). После выполнения начальных условий можно подключать блок нагрузки и дополнительные системы.

Важно подчеркнуть, что подготовка к тесту и условия до его начала могут повлиять на результаты теста. Имея это в виду, перед началом теста важно проверить ключевые параметры, такие как напряжение элемента, напряжение подзаряда и температуру электролита (элемента). После выполнения начальных условий можно подключать блок нагрузки и дополнительные системы.

Мифы и заблуждения, связанные с тестированием емкости

При тестировании аккумуляторов, особенно при тестировании емкости, есть некоторые факты, которые понимаются неправильно. Ошибки совершаются в результате мифов, непонимания и отсутствия подготовки и опыта.

Миф 1: Тестирование емкости портит аккумулятор и обходится дорого

Этот миф сбивает с толку специалистов по тестированию. Чрезмерная зарядка и разрядка со слишком большим количеством циклов сократит срок службы. Однако при проведении в соответствии с применимыми стандартами и рекомендациями производителя проверка емкости не уменьшит срок службы батареи, и мнение о том, что эта проверка не нужна, ошибочно.

Влияние теста производительности на аккумулятор анализировалось на аккумуляторе Power-fit S312/7S. Тест разряда был выполнен с более высокой скоростью разряда и сокращенным временем тестирования. График на рис. 1 модели

иллюстрирует результаты испытаний батареи с заявленным производителем пятилетним сроком службы. После проведения пяти разрядных испытаний значения напряжения и уровни емкости в последнем испытании не изменились (даже напряжение было немного выше в последнем испытании) по сравнению с результатами первого испытания. Это подтверждает, что еще пять циклов разрядки не разрушат батарею.

Помимо мнения, что такой тест портит батарею, тест емкости не проводится, так как считается дорогим, а банк нагрузки заменяется ручными приборами для измерения внутреннего сопротивления. Основная причина в том, что внутреннее сопротивление говорит нам о состоянии батареи. Хотя внутреннее сопротивление коррелирует с емкостью, это не прямая корреляция. Емкость не может быть определена с помощью такого теста. Внутреннее сопротивление указывает на наличие проблемы, и эти данные необходимо подтвердить дополнительными измерениями, такими как тестирование емкости.

Внутреннее сопротивление указывает на наличие проблемы, и эти данные необходимо подтвердить дополнительными измерениями, такими как тестирование емкости.

Рис. 2: Профили нагрузки для измерения внутреннего сопротивления с использованием блоков нагрузки.

Членам группы, участвующим в тестировании аккумуляторов, рекомендуется тестирование емкости с использованием блоков нагрузки. Кроме того, внутреннее сопротивление можно проверить с помощью соответствующего банка нагрузки, который обеспечивает различные настройки профилей нагрузки. Чтобы измерить внутреннее сопротивление с помощью блока нагрузки, необходимо установить конкретную разрядную характеристику и установить две точки. После 20-секундного разряда при определенном токе считывается напряжение, и это обеспечивает первую точку. Затем разрядка прерывается, и батарея остается в состоянии разомкнутой цепи от двух до пяти минут. Через пять секунд во втором интервале разряда с более высоким уровнем тока снова записывается значение напряжения.

Внутреннее сопротивление рассчитывается по следующей формуле согласно IEC 60896-21:

[1]

Измерения, основанные на этом методе, были выполнены для полностью заряженных аккумуляторов Powerfit S312/7SR. Рассчитанное нами сопротивление не изменилось в пяти испытаниях, как и емкость, показанная на рис. 3.

Дополнительные испытания были проведены на аккумуляторе Sonnenschein 2EPzV 200. Аккумулятор был подвергнут испытанию на емкость для определения разряженных ячеек в цепочке. После испытания на разряд аккумулятор был перезаряжен и подвергнут испытанию на внутреннее сопротивление в соответствии с вышеупомянутым методом испытания с блоком нагрузки, чтобы увидеть различия в сопротивлении между элементами, прошедшими испытание на емкость, и элементами, не прошедшими испытание на емкость. Напряжения элементов в течение двух интервалов разрядки измеряли с помощью системы наблюдения за напряжением батареи (сканер ячейки за ячейкой).

Различия во внутреннем сопротивлении на элементах с лучшей емкостью и на элементах с плохой емкостью показаны на рис. 4. Ячейка с самым низким напряжением в конце испытания емкости имела самое высокое внутреннее сопротивление.

4. Ячейка с самым низким напряжением в конце испытания емкости имела самое высокое внутреннее сопротивление.

Рис. 3: Внутреннее сопротивление в зависимости от емкости аккумулятора Power fit S312/7SR.

Миф 2: Аккумулятор необходимо выровнять перед тестом

Это утверждение зависит от того, является ли система аккумуляторов новой или она находится в существующей системе, которая должна пройти тест производительности. При установке новой батареи и проведении приемочных испытаний необходимо выполнить пуско-наладочную зарядку, включая уравнительный заряд. В этом случае батарея будет полностью заряжена и готова к тесту. Кроме того, батарея должна находиться на плаву не менее трех суток. В повседневной практике аккумуляторы проверяются из плавающего состояния.

Производители аккумуляторов публикуют свои рекомендации по процедуре зарядки в своих руководствах по установке, эксплуатации и техническому обслуживанию. Продолжительная работа батареи за пределами пределов плавающего напряжения, установленных производителем, сократит ожидаемый срок службы. Например, аккумуляторы VRLA не нуждаются в выравнивании перед испытанием производительности, если только это не рекомендовано производителем.

Например, аккумуляторы VRLA не нуждаются в выравнивании перед испытанием производительности, если только это не рекомендовано производителем.

Миф 3. Остановите тест, когда первая ячейка достигнет напряжения на конце ячейки

Во время проверки производительности нередки случаи, когда одна или несколько ячеек выходят из строя до окончания теста. Прекращение теста, как только первая ячейка выйдет из строя, может привести к неполным или неправильным результатам теста. Общее напряжение цепи следует использовать в качестве критерия завершения испытания.

Рис. 4: Различия между внутренним сопротивлением элементов с большей емкостью и отказавших элементов.

Тем не менее, испытуемый должен немедленно обойти недельную ячейку, за исключением случаев, когда тест прошел 90–95% своего курса, и в этом случае слабая ячейка может оставаться в строке до конца теста. Во время испытания присутствует неравномерность напряжения на ячейке; некоторые ячейки выше конечного значения напряжения, некоторые ниже. Прекращение теста, когда одна ячейка достигает конечного напряжения, не позволит нам найти другие поврежденные ячейки в цепочке; что является основной причиной для теста.

Прекращение теста, когда одна ячейка достигает конечного напряжения, не позволит нам найти другие поврежденные ячейки в цепочке; что является основной причиной для теста.

Во время испытания на разрядку один из членов испытательной группы должен быть готов обойти ячейки. Обход можно выполнить, приостановив тест, а затем отключив ячейку с соответствующими разъемами. Во время этой процедуры необходимо соблюдать все меры предосторожности. Необходимо пересчитать напряжение цепочки и продолжить испытание с новым значением конечного напряжения с учетом на одну ячейку меньше. Максимально допустимое время для завершения процесса обхода составляет шесть минут или 10% от общего ожидаемого времени тестирования, и его не следует учитывать в общем времени тестирования.

Влияние температуры на испытание разрядом

Температура оказывает большое влияние на работу элемента. При повышении температуры элемента внутреннее сопротивление уменьшается, а химическая реакция увеличивается, что улучшает (увеличивает) емкость аккумулятора. Однако поддержание более высокой температуры батареи, чем рекомендуется, приведет к более высокому уровню осыпания активного материала, выделению газов и коррозии сетки, что, в свою очередь, сократит срок службы. Это включает температуру окружающей среды и ячейки. Производители аккумуляторов всегда публикуют рекомендуемые рабочие температуры для своих аккумуляторов. Если рабочая температура аккумуляторной системы выше или ниже рекомендуемой, после испытания необходимо применить поправочный коэффициент.

Однако поддержание более высокой температуры батареи, чем рекомендуется, приведет к более высокому уровню осыпания активного материала, выделению газов и коррозии сетки, что, в свою очередь, сократит срок службы. Это включает температуру окружающей среды и ячейки. Производители аккумуляторов всегда публикуют рекомендуемые рабочие температуры для своих аккумуляторов. Если рабочая температура аккумуляторной системы выше или ниже рекомендуемой, после испытания необходимо применить поправочный коэффициент.

Процесс тестирования

После того, как начальные условия соблюдены, необходимо правильно подключить и настроить блок нагрузки и другое необходимое тестовое оборудование. Первым шагом является определение испытательного тока, конечного напряжения и продолжительности испытания. Эти параметры содержатся в опубликованных данных и рекомендациях производителя. Батарейная установка, использованная для испытаний, имела 126 элементов и напряжение цепочки 252 В. Рекомендации производителя по разрядному испытанию этой батареи приведены в таблице 1.

Рис. 5: Суммарное напряжение батареи, которую необходимо заменить.

Важно подчеркнуть, что текущие значения не корректируются по температуре. После завершения теста и расчета емкости батареи необходимо выполнить температурную компенсацию.

Целесообразно использовать мощный блок нагрузки или блок нагрузки с функцией измерения внешнего тока, чтобы измерять и включать в испытание ток, отбираемый от батареи штатной или любой другой дополнительной подключенной нагрузкой.

Напряжение на клеммах измерялось в течение всего теста как функция времени, и аккумулятор следует разряжать до достижения минимального напряжения на клеммах или по истечении общего времени тестирования.

Явление удара Фуэ, показанное на рис. 6, представляет собой падение напряжения на полностью заряженной батарее в начале испытания. Это падение напряжения и максимальное напряжение после восстановления зависят от срока службы батареи, скорости разряда, плавающего напряжения и других условий эксплуатации. В связи с этим частичный разряд при контролируемой нагрузке разряда вызовет переворот фуэта. Его можно рассматривать как полезный инструмент для определения состояния батареи.

В связи с этим частичный разряд при контролируемой нагрузке разряда вызовет переворот фуэта. Его можно рассматривать как полезный инструмент для определения состояния батареи.

В течение всего испытания на разряд важно контролировать поведение элементов в цепочке, измеряя напряжение элементов не менее трех раз во время испытания. Одно измерение следует проводить в начале испытания, а другие – через определенные промежутки времени. Частота дискретизации должна увеличиваться, когда напряжение начинает уменьшаться быстрее. Такой подход упрощает обнаружение неисправной ячейки и заблаговременное прогнозирование отказов.

Напряжения отдельных элементов можно измерять вручную с помощью ручных вольтметров или автоматизированной системы мониторинга.

Обратите внимание, что в случае падения напряжения одной ячейки ниже конечного напряжения испытание не следует останавливать и начинать заново после замены неисправной ячейки, особенно если это происходит в начале испытания. Например, при выполнении 8-часового теста недельную ячейку необходимо обойти в течение шести минут, а тест продолжить. Общее правило заключается в том, что прерывание теста должно составлять 10% от времени тестирования. Если тест прерывается на более длительный период времени, а строка снова тестируется, в зависимости от состояния оставшихся ячеек некоторые из них могут выйти из строя и создать больше проблем.

Например, при выполнении 8-часового теста недельную ячейку необходимо обойти в течение шести минут, а тест продолжить. Общее правило заключается в том, что прерывание теста должно составлять 10% от времени тестирования. Если тест прерывается на более длительный период времени, а строка снова тестируется, в зависимости от состояния оставшихся ячеек некоторые из них могут выйти из строя и создать больше проблем.

Рис. 6: Напряжение струны как функция времени.

Методы расчета емкости

Емкость батареи обычно выражается в Ач. Однако емкость в конце теста всегда выражается в процентах от емкости, заявленной производителем. Стандарты IEEE определяют два метода определения пропускной способности. После того, как был выбран один метод тестирования, для целей определения тенденций его следует использовать в течение всего срока службы батареи.

Метод временной поправки

В методе с поправкой на время испытательный ток поддерживается постоянным, как указано в опубликованной производителем таблице, в зависимости от выбранной продолжительности времени испытания. Емкость батареи рассчитывается после завершения теста с использованием опубликованных данных о производительности при 20°C. Этот метод рекомендуется для теста, продолжительность которого превышает один час.

Емкость батареи рассчитывается после завершения теста с использованием опубликованных данных о производительности при 20°C. Этот метод рекомендуется для теста, продолжительность которого превышает один час.

Емкость рассчитывается как отношение фактического времени тестовой разрядки к опубликованному времени разрядки.

[2]

Где:

C = Производительность при определенной температуре, рекомендованной производителем.

T A = Фактическая продолжительность теста до достижения указанного напряжения в строке

T M = время с рейтингом производителя до достижения строки

K TATED. поправочный коэффициент согласно стандарту IEEE.

Этот метод рекомендуется для тестов производительности или приемочных испытаний, продолжительность которых не превышает одного часа. Существует два варианта этого метода, основанные на скорости разряда для тестирования: корректировка рекомендуемого производителем значения для состояния окончания срока службы или использование полной рекомендуемой скорости.

Предпочтение отдается методу скорректированных значений производительности, поскольку тестирование устаревшей батареи с высокой скоростью может привести к сокращению времени работы. В этом методе продолжительность времени поддерживается постоянной, а скорость регулируется на основе коэффициента снижения характеристик, чтобы имитировать условия окончания срока службы (80% номинальной мощности).

После этого, согласно Таблице 1, для 15-минутного испытания и коэффициента снижения 0,8, скорость необходимо скорректировать с 764 до 611 А. Испытание необходимо провести при 611 А в течение 15 минут до конца достигается напряжение. Емкость рассчитывается по следующей формуле:

[3]

Где:

C = емкость при указанной температуре

x A = Фактическая скорость, используемая для тестирования

K C = ТЕМПЕР. Стандарт IEEE

X t = предоставленное производителем значение времени достижения заданного конечного напряжения

Таблица 1. Заявленные производителем значения при 20°C.

Заявленные производителем значения при 20°C.

Критерии замены

Рекомендуется заменить батарею, если ее емкость ниже 80% от номинала производителя. После испытания необходимо проверить размер батареи, чтобы сделать вывод, достаточна ли оставшаяся емкость для выполнения предполагаемой функции батареи. Емкость 80% указывает на то, что скорость износа батареи (ячейки или цепочки) увеличивается, даже если она все еще способна выдерживать нагрузку.

Дополнительные характеристики, такие как аномальная температура элемента и напряжение элемента, часто являются определяющими факторами для полной замены батареи или элемента. Напряжение элемента является хорошим индикатором для дальнейшего исследования и замены элемента. Если мы используем сменные элементы, важно убедиться, что их электрические характеристики совместимы с существующими элементами, и их следует протестировать перед установкой. Если необходимо заменить только один или несколько элементов, следует проконсультироваться с производителем батареи.

Заключение

Одной из основных целей в области тестирования аккумуляторов, помимо изучения реального состояния аккумулятора, является сокращение времени тестирования. Сегодня для достижения этой цели используется несколько методов и тестовых систем. Если мы посмотрим на публикации производителей аккумуляторов, то в этих документах есть два параметра, на которые следует ссылаться пользователю. Этими параметрами являются емкость и внутреннее сопротивление. Емкость аккумулятора — единственный проверенный способ судить о состоянии аккумулятора в течение всего срока службы и не зависит от используемого измерительного оборудования. Техника измерения внутреннего сопротивления не стандартизирована, а методы являются запатентованными. В этой статье предлагаются три общих вывода.

- При проведении в соответствии с применимой практикой, рекомендованной IEEE, и в соответствии с инструкциями производителя по техническому обслуживанию периодическая проверка производительности не приведет к повреждению батареи и не может считаться чрезмерной или ненужной.

Использование блоков нагрузки с расширенными функциями позволяет пользователям увеличить нагрузочную способность, сократить время тестирования и, кроме того, уменьшить износ батареи.

Использование блоков нагрузки с расширенными функциями позволяет пользователям увеличить нагрузочную способность, сократить время тестирования и, кроме того, уменьшить износ батареи. - Блок нагрузки, который позволяет создавать различные профили нагрузки, может использоваться для измерения внутреннего сопротивления, чтобы отслеживать значительные изменения в состоянии батареи. В зависимости от степени изменения может планироваться интервал проверки мощности.

- В соответствии с правилами, установленными NERC и IEEE, проверка емкости батареи рекомендуется и должна выполняться надлежащим образом. Важно подчеркнуть, что все генерирующие и передающие компании должны соблюдать эти правила, чтобы избежать штрафов.

Принимая во внимание все вышеизложенное, настоятельно рекомендуется, чтобы пользователи, участвующие в тестировании батарей, имели в наличии банк нагрузки.

Ссылки

[1] IEEE 1188-2005: «Рекомендуемая практика EEE по техническому обслуживанию, тестированию и замене свинцово-кислотных аккумуляторов с клапанным регулированием (VRLA) для стационарных приложений», 2006 г.

1 x 7.9 x 2.5 см

1 x 7.9 x 2.5 см