Определение состояния втулок клапанов, проверка зазора и замена

Пригодность втулок клапанов рекомендуется определять по зазору в сопряжении втулка-стержень клапана. Измеряется диаметр стержня и диаметр отверстия во втулке, вычисляется зазор и его величина сравнивается с предельно допустимыми. Обычно у автомобилей предельно допустимый зазор у впускных клапанов 0,15 мм, у выпускных 0,20 мм.

Определение технического состояния втулок впускных и выпускных клапанов, проверка зазора, развертывание и замена втулок, выпрессовка и запрессовка.

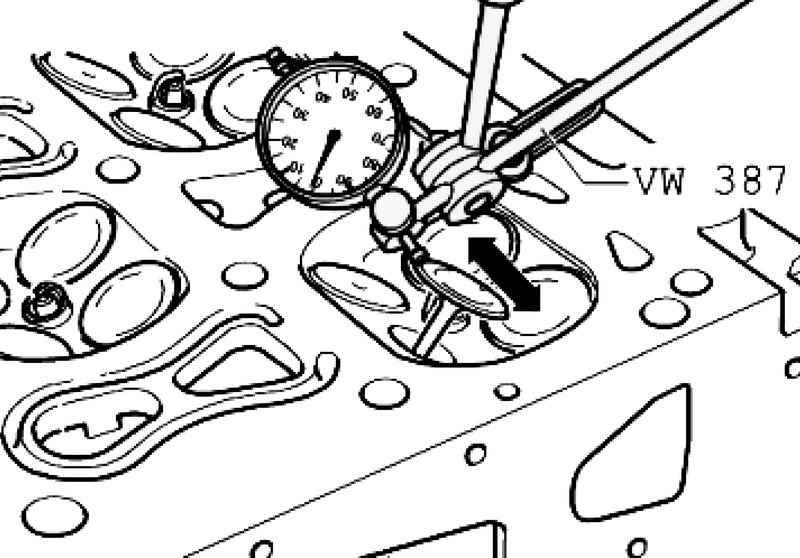

Удобно замерять зазор в сопряжении втулка—клапан следующим образом. Клапан приподнимается над седлом до положения, показанного на рисунке ниже. Нажимаем на клапан в одну сторону и устанавливаем индикатор так, чтобы он опирался ножкой в цилиндрический поясок тарелки клапана. Ставим шкалу индикатора на ноль. Нажимаем на клапан в другую сторону и считываем показания индикатора.

Проверка зазора между стержнем и направляющей втулкой клапана.

Величину зазора в сопряжении втулка—клапан можно оценить и без индикатора, «на ощупь», так как величина косвенного зазора S значительно больше действительного. При пересчете действительных зазоров в косвенные для автомобилей ВАЗ получены следующие величины. Для впускных клапанов зазоры S будут 0,7-0,8 мм, предельно допустимые 1,3 мм. Для выпускных клапанов зазор S 0,5-0,7 мм, предельный 1,0 мм.

Уменьшение зазоров S в случае выпускных клапанов связано с увеличенной длиной их втулок. Если зазоры больше нормы, сначала заменяем клапаны. Если чрезмерный зазор не устраняется только заменой клапана, рекомендуется заменить и направляющую втулку клапана.

Направляющая втулка на вид сравнительно простая деталь, однако с ее помощью базируется клапан, и он должен занять вполне определенное положение относительно седла. Геометрия втулки — это не только ее основные размеры, которые можно измерить штангенциркулем, микрометром. В понятие геометрии входит: шероховатость (чистота поверхности), волнистость, точность формы поверхности и точность расположения поверхностей относительно друг друга.

Втулки клапанов, поставляемые в запасные части, зачастую непригодны для установки. Часто несоосность цилиндрических поверхностей втулки видна невооруженным глазом по разностенности, по заходной фаске. Втулки чаще запрессовываются в головку с большим натягом, а бывает, что вставляются почти от руки.

Развертывание втулок клапанов.

После запрессовки втулки необходимо развертывать. Развертывание — завершающая обработка просверленных и зенкерованных отверстий с целью получения точных по форме и диаметру цилиндрических отверстий с малой шероховатостью (Ra=0,32-1,25 мкм). Развертывание не изменяет положение оси отверстия.

Поэтому, если втулка по своей геометрии непригодна к установке, но все же установлена, то после обработки седел фрезами, которые базируются направляющими стержнями по отверстиям во втулках удалить с фасок нагар и наклеп не удается. Фреза «цепляет» седло одним зубом.

В таких случаях обычно пытаются исправить положение наклоном развертки в отверстии втулки. В конце такой «обработки» зазор в сопряжении втулка—клапан (с новой втулкой) становится равным зазору при старой втулке и вся работа теряет смысл.

В конце такой «обработки» зазор в сопряжении втулка—клапан (с новой втулкой) становится равным зазору при старой втулке и вся работа теряет смысл.

Замена втулок впускных и выпускных клапанов.

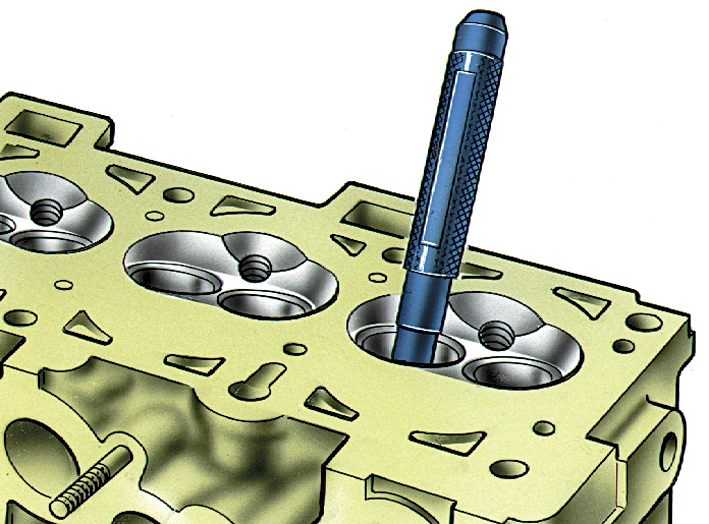

Чаще рекомендуются «ударные» методы, ниже будут рассмотрены способы замены клапанных втулок при помощи винтовых приспособлений с максимальной унификацией деталей. Поскольку шпильки крепления корпуса распределительного вала вывернуть бывает не так-то просто, есть смысл для крайних клапанов изготовить укороченную шпильку (размеры в скобках) и низкую гайку.

Выпрессовка втулки клапана ВАЗ.

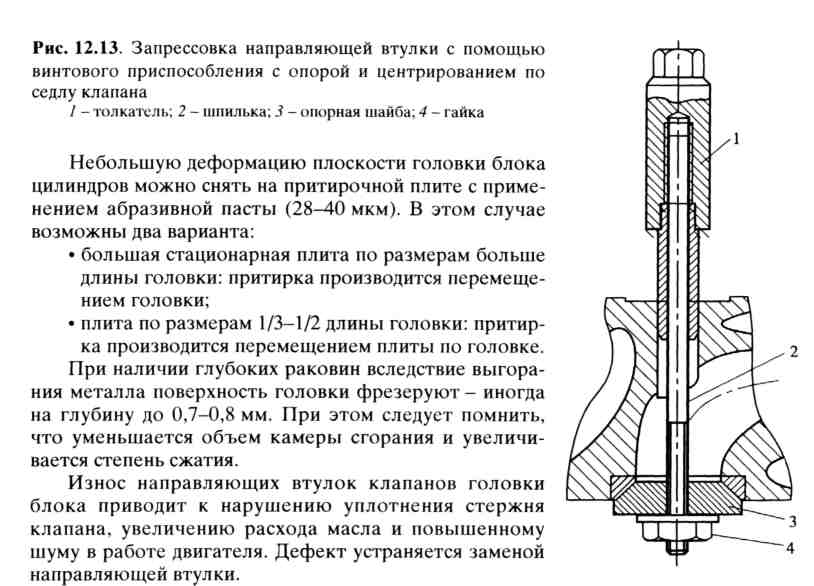

Запрессовка новой клапанной втулки производится при помощи шпильки, гайки, упора и наконечника. Выпрессовка и запрессовка втулок клапанов автомобилей Самара, Ока и Москвич-21412 производится при помощи тех же самых приспособлений, что и для ВАЗ.

Запрессовка втулки клапана ВАЗ.

Выпрессовка втулки клапана Самара и Ока.

Запрессовка втулки клапана Самара и Ока.

Выпрессовка втулки клапана Москвич.

Запрессовка втулки клапана Москвич.

При ремонте головок блоков Москвич-21412 и Волга ГАЗ-31029 приходится сталкиваться с трудностями, когда без предварительного рассверливания втулок просто не обойтись. Причина столь прочной посадки втулок — очень большие натяги в соединении. Дело в том, что головки нагревают до 160-175 градусов, а втулки охлаждают в двуокиси углерода («сухой лед») до минус 40-45 градусах.

При таких условиях втулки клапанов практически вставляют в отверстия головок, а не запрессовывают. Головки двигателей воздушного охлаждения, например на ЛуАЗ-969М, рекомендуют нагревать до 190-210 градусов без охлаждения втулок.

Втулки, поставляемые в запасные части, часто приходится протачивать для уменьшения наружного диаметра на величину до 0,3 мм. При натягах в соединении втулка—головка до 0,15 мм и более (что примерно в два раза больше рекомендуемых значений) происходит что-то вроде сварки втулок с головкой. В этом случае выпрессовать втулки ударным методом не удается, а оправки становятся как грибы со шляпками. При выпрессовке таких втулок на прессе на них остается металл головки блока.

В этом случае выпрессовать втулки ударным методом не удается, а оправки становятся как грибы со шляпками. При выпрессовке таких втулок на прессе на них остается металл головки блока.

Если рекомендуемые натяги в соединении втулка—головка у автомобилей ВАЗ 0,063-0,108 мм, у автомобилей Москвич и Волга соответственно 0,025-0,064 мм и 0,027-0,087 мм, т.е. меньше, но более тяжелые случаи выпрессовки встречаются именно у последних. Возможно, это связано с большими диаметрами втулок, ВАЗ — 14 мм, «Москвич» — 15 мм, «Волга» — 17 мм.

Рассверливание и выпрессовка рассверленных втулок клапанов.

При рассверливании втулок уменьшается толщина их стенок и давление прижатия втулок к стенкам отверстий в головке. Рассверливание рекомендуется проводить вплоть до толщины стенки втулки 1 мм. Выпрессовка рассверленных втулок при помощи винтовых приспособлений показана на рисунках ниже. В приспособлениях различными являются только наконечники.

Выпрессовка втулки клапана после рассверливания на Москвич-21412.

Выпрессовка втулки клапана с рассверливанием на Волга ГАЗ-31029.

Шпильку с резьбой М12х1,5 изготавливают из достаточно прочной стали с термообработкой. Например, используется сталь 38ХГСА с термообработкой — улучшением (закалка с высоким отпуском). Если резьба шпильки накатывается (не нарезается), то ее прочность на разрыв увеличивается примерно на 25 %.

Многие знакомы с такими механическими характеристиками как прочность, деформируемость, упругость. Менее известна такая характеристика как энергоемкость или способность запасать упругую энергию. Стали, применяемые для изготовления прочных шпилек, как раз имеют повышенную энергоемкость. В результате при обрыве резьбового конца шпильки он вместе с навернутым на него наконечником буквально выстреливает. Последнее необходимо иметь ввиду при особо тяжелой выпрессовке втулок клапанов.

Выпрессовка втулки клапана на прессе.

Вертикальное расположение втулок в головке цилиндров двигателя автомобиля Волга позволяет довольно просто выпрессовать их на прессе. При этом может быть использована оправка, свинчиваемая из двух деталей или специальная оправка (одна деталь).

При этом может быть использована оправка, свинчиваемая из двух деталей или специальная оправка (одна деталь).

По материалам книги «Приспособления для ремонта автомобилей».

Росс Твег.

Как диагностировать и ремонтировать клапанный механизм

Возникновение шума под крышкой ГБЦ при большом пробеге транспортного средства означает изношенность определенных деталей автомобиля.

Дефектовка требует проверки размеров клапанов, направляющих втулок, имеющихся между ними зазоров, биения клапанов в направляющих втулках.

Для очистки клапанов от нагара используется железная щетка. После осмотра можно понять, изношены ли седла, рычаги, валовые кулачки, клапаны. С помощью специального устройства можно определить, деформированы ли клапанные стержни.

Необходимо проверить, отсутствуют ли микротрещины на головке клапана. Если в точке контакта стержня с колпачком, отражающим масло, на стержне присутствует ступенька, следует заменить такой клапан новым, для исчезновения данной проблемы.

Измерение диаметра стержня клапана осуществляют с помощью микрометра в разнообразных положениях его частей, для учета возможной овальности формы. Степень стержневого износа не должна быть 0,03 миллиметров.

Чуть приподняв клапан за тарелку, и покачав его во всех возможных направлениях, определяют, насколько изношены направляющие втулки и стержни клапанов на головке, которая лежит камерами сгорания вверх. При ощутимости люфта, его замеряют с помощью индикатора. Допускается размер люфта 0,08 миллиметров. Если при замене клапана значение люфта не изменилось, следует задуматься о том, чтобы снять направляющую втулку клапана и заменить ее новой. Для выпускных клапанов люфт должен находиться в пределах от 0,029 до 0,062 миллиметров, для клапанов впускного вида — от 0,022 до 0,055 миллиметров.

Чтобы заменить втулки клапанов, необходимо выпрессовать старые втулки и на их место запрессовать новые. При выполнении этого технологически сложного процесса теряется качество посадки и искажаются геометрические характеристики узла между втулкой, клапаном и седлом. Для исправления геометрических характеристик необходимо фрезеровать седло клапана.

Для исправления геометрических характеристик необходимо фрезеровать седло клапана.

Запрессовка втулок из чугуна на предприятии осуществляется в корпус из алюминия с натягом, через предварительное охлаждение их в жидком азоте до 196°C минусового значения и подогрев корпуса до 160-170 °C, во избежание разнообразных микротрещин.

Убедиться в соответствии натяга определенной норме (0,06-0,11 миллиметров) можно, промерив гнезда и втулки перед началом процесса запрессовки. Необходимо осуществить полное прессование новой направляющей втулкой со стопорным кольцом, надетым на нее.

После запрессовки направляющих втулок в корпус ГБЦ, следует осуществить обработку ее внутренних отверстий разверткой со стороны верхнего конца втулки, чтобы обеспечить оптимальный зазор в паре между стержнем клапана и направляющей втулкой. Далее производится фрезеровка фасок седла, при этом нужно стремиться к снятию минимального количества металла с той целью, чтобы сохранить пригодность седла к ремонту.

Получить цельный, ровный, матово-серебристый цвет рабочих поверхностей седла клапана и его фаски можно через произведение притирки клапана к седлу после фрезеровки.

Чтобы проверить, насколько качественной является притирка пары клапан-седло, можно воспользоваться специальным устройством – вакуум-тестером, незаменимым инструментом для проверки герметичности системы.

Перед процессом сборки и после процесса притирки следует избавить обработанные элементы и камеры сгорания от остатков притирочной пасты, тщательным образом промыв и продув их с помощью сжатого воздуха.

Результатом многократной притирки и шлифования клапанов и фрезерования (шлифования) седла становится более глубокая их посадка в седле. Притирка выпускных клапанов может осуществляться только два раза за весь эксплуатационный период. Проверка такого состояния осуществляется через определение того, на какой уровень выступает клапанный стержень. Если высота его выступания изменилась на более чем на 1,5 миллиметров, то это означает, что его нельзя отремонтировать и нужно искать новый. Изменение от 0,5 до 1,5 миллиметров говорит о том, что под клапанную пружину нужно установить еще одну шайбу.

Изменение от 0,5 до 1,5 миллиметров говорит о том, что под клапанную пружину нужно установить еще одну шайбу.

Проверка направляющих клапанов и зазоров — AutoEdu

Клапаны и направляющие клапанов подвергаются воздействию высоких температур и давлений, что приводит к износу их поверхности. Поэтому необходимо осмотреть направляющую клапана. Если они сильно изнашиваются, моторное масло проходит между направляющей стенкой и стержнем клапана, попадая в камеру сгорания. Если износ большой, то клапан имеет слишком большой боковой ход в направляющей, так что головка клапана не закрывается должным образом, а наконечник не закрывается на седле клапана. Это приводит к утечке смеси из компрессионного объема рядом с клапаном и затем к отсутствию воспламенения в этом цилиндре. Клапан и направляющую клапана проверяют микрометром или компаратором.

Проверка направляющих клапанов

Шариковый калибр используется для измерения верхней, центральной и нижней части направляющей клапана при измерении с помощью микрометра. Шарик измерителя помещается в направляющую и расправляется до тех пор, пока обе стороны измерителя не коснутся внутренней части направляющей. Затем его снимают с направляющей, измеряют диаметр микрометром и записывают. Для каждой направляющей выполняются три измерения. Показание в середине вычитается из окончательных показаний, чтобы определить сужение направляющей. Наименьшее значение (обычно в центре направляющей) определяет внутренний диаметр.

Шарик измерителя помещается в направляющую и расправляется до тех пор, пока обе стороны измерителя не коснутся внутренней части направляющей. Затем его снимают с направляющей, измеряют диаметр микрометром и записывают. Для каждой направляющей выполняются три измерения. Показание в середине вычитается из окончательных показаний, чтобы определить сужение направляющей. Наименьшее значение (обычно в центре направляющей) определяет внутренний диаметр.

Телескопический манометр

Также измеряется и записывается диаметр штока клапана. Если диаметр штока клапана находится в пределах технических характеристик, рассчитывается зазор. Разница между направляющей и стержнем клапана заключается в зазоре клапана. Зазор должен соответствовать спецификациям производителя.

Компаратор используется для измерения клапанного зазора. Измерение выполняется, когда клапан находится в направляющей клапана и полностью открыт. Индикатор-компаратор размещен на головке блока цилиндров рядом с головкой клапана. Игла компаратора помещается на головку клапана для измерения бокового перемещения клапана. Клапан перемещается вбок, наблюдая за перемещением значения хода на индикаторе компаратора. Максимальный измеренный ход является зазором клапана и сравнивается со спецификацией.

Игла компаратора помещается на головку клапана для измерения бокового перемещения клапана. Клапан перемещается вбок, наблюдая за перемещением значения хода на индикаторе компаратора. Максимальный измеренный ход является зазором клапана и сравнивается со спецификацией.

Для проверки направляющих клапанов и зазоров выполните следующие действия:

Очистка направляющих и клапанов

Очистите направляющие клапанов и клапаны растворителем и щеткой, если они еще не были очищены.

Измерение внутреннего диаметра направляющих

Вставьте шариковый датчик в направляющую и вытяните его, пока он не коснется обеих сторон с небольшим сопротивлением. Осторожно снимите шариковый калибр и измерьте его микрометром. Измерьте каждую направляющую в трех местах. Запишите и рассчитайте измеренные значения.

Измерение диаметра штока клапана

Измерьте диаметр штока клапана вверху, в центре и внизу на поверхности износа и запишите показания. Рассчитайте зазор для каждой направляющей и клапана. Сравните полученные результаты оформления со спецификациями и определите необходимые действия.

Рассчитайте зазор для каждой направляющей и клапана. Сравните полученные результаты оформления со спецификациями и определите необходимые действия.

Измерение зазора компаратором

Установить клапан в направляющую на полностью открытую длину. Поместите иглу компаратора на головку клапана так, чтобы она могла измерять боковое смещение. Сдвиньте клапан в сторону и измерьте ход клапана. Сравните зазор со спецификацией и определите все необходимые действия.

См. также

Видеорекомендация

Оценка работы клапана| Goodson Tools & Supplies

Главная → Газета Гудсона → Измерение работы клапана

Goodson Tools & Supplies For Engine Builders

Для такой маленькой детали очень важна направляющая клапана. На самом деле, я бы сказал, что это основа для остальной части головки блока цилиндров.

Направляющие клапанов поддерживают клапаны и обеспечивают их охлаждение. Если направляющие изношены, у вас будет повышенный расход масла и ухудшится охлаждение клапанов. Помните, что 25% охлаждения клапана зависит от передачи тепла от штока к направляющей клапана.

Если направляющие изношены, у вас будет повышенный расход масла и ухудшится охлаждение клапанов. Помните, что 25% охлаждения клапана зависит от передачи тепла от штока к направляющей клапана.

Изношенные направляющие также позволяют моторному маслу вытекать за шток клапана, что приводит к чрезмерному расходу масла. Масло, протекающее мимо направляющих клапанов, может закоксовываться на левой стороне клапанов, что приводит к уменьшению расхода воздуха, выпуску или впуску, что снижает производительность двигателя. Масляные отложения (коксование) также могут скапливаться в камере сгорания и на верхней части поршня. Результаты здесь могут быть серьезными, включая определенное снижение производительности и, возможно, механическое повреждение в результате преждевременного зажигания. Предварительное зажигание — это светящиеся края углеродистых отложений, воспламеняющие поступающую топливную смесь до того, как правильно рассчитанная искра зажигания.

Износ направляющих также может привести к очередной поломке двигателя. Поскольку направляющие поддерживают и центрируют клапаны, изношенная направляющая позволяет клапану изгибаться, когда он закрывается относительно свободно выровненного седла клапана. Спустя столько времени это может привести к отрыву головки от штока клапана, повреждению поршня, головки цилиндров и блока цилиндров.

Поскольку направляющие поддерживают и центрируют клапаны, изношенная направляющая позволяет клапану изгибаться, когда он закрывается относительно свободно выровненного седла клапана. Спустя столько времени это может привести к отрыву головки от штока клапана, повреждению поршня, головки цилиндров и блока цилиндров.

Общее эмпирическое правило заключается в том, что для впускных направляющих требуется зазор между направляющей и штоком от 0,001″ до 0,003″, а для выпускных направляющих требуется зазор от 0,002″ до 0,004″. Тип двигателя будет иметь значение. С воздушным, водяным или дизельным охлаждением, а также с материалом клапана, направляющей клапана и применением. Дизелям не требуется такой узкий зазор, и если у вас есть клапаны, заполненные натрием, вам понадобится дополнительный 0,001 дюйма, чтобы позаботиться о тепле, отводимом через штоки. Двигатели с воздушным охлаждением также используют больший зазор. Эти цифры являются только общими — всегда проверяйте руководство по техническим характеристикам марки и модели, которую вы восстанавливаете, для получения точных цифр.

Недостаточно сказать, что направляющие изношены. Чтобы сделать работу качественно, нужно знать, сколько у вас износа. Исправны ли они, соответствуют ли спецификации или требуют замены? Пределы обслуживания точны, поэтому как минимум разберите ваши прецизионные инструменты, микрометр и разъемный шариковый калибр (Goodson #  Если это не так, замените направляющую или отремонтируйте с помощью системы ремонта направляющих False, Bronze Wall или Bronze-Liner. Все это доступно через Goodson Tools and Supplies.

Если это не так, замените направляющую или отремонтируйте с помощью системы ремонта направляющих False, Bronze Wall или Bronze-Liner. Все это доступно через Goodson Tools and Supplies.

Вы понимаете важность организованного демонтажа? Какой клапан от какой направляющей? Другие компоненты клапанного механизма также должны быть организованы. Делая это, мы можем систематически проверять каждую вещь. Пружины клапанов, штоки, канавки стопорных колец и толкатели кулачка — это лишь некоторые детали. Органайзеры доступны в Goodson под номерами деталей SHO-8 , DOHC-1 и VTO-80 .

Это все равно что пойти к врачу, чтобы узнать, почему ты болен. Вы, вероятно, не хотели бы, чтобы результаты ваших анализов были разбросаны по его офису вперемешку с результатами всех остальных. Это действительно мое или что? То же самое происходит и в магазине качественных машин. Каждая вещь проверена и организована таким образом, чтобы клиент мог точно показать, почему у него болит голова и что нужно для ее восстановления.