Контроль и испытания качества пружин

Контроль и испытания качества

Технические требования, правила приемки и методы контроля установлены ГОСТ 16118-70.

Последовательность контрольных операций можно рассмотреть на примере наиболее распространенных.

Внешний осмотр. На поверхности пружин не допускается риски, царапины, следы ржавчины, отслаивание покрытий пользуются специальными реагентами.

Внешний осмотр производят также после термообработки. Для лучшего выявления закалочных рисок, трещин в наиболее ответственных пружинах производят магнитно-порошковую дефектоскопию.

Проверка размеров. Стандарт устанавливает три группы точности пружин:

- первая группа –пружины с допускаемыми отклонениями на контролируемые силы или деформации ± 5% ;

- вторая группа – пружины с допускаемыми отклонениями ± 10% ;

- третья группа – пружины с допускаемыми отклонениями ± 20%

В соответствие с группами точности установлены допускаемые отклонения на геометрические параметры: Наружный D (или внутренний D1) диаметр, полное число витков n1, высоту пружины в свободном состоянии H0 и предельно сжатом H3 состояниях, перпендикулярность торцевых плоскостей к образующей пружины и неравномерность шага в свободном состоянии.

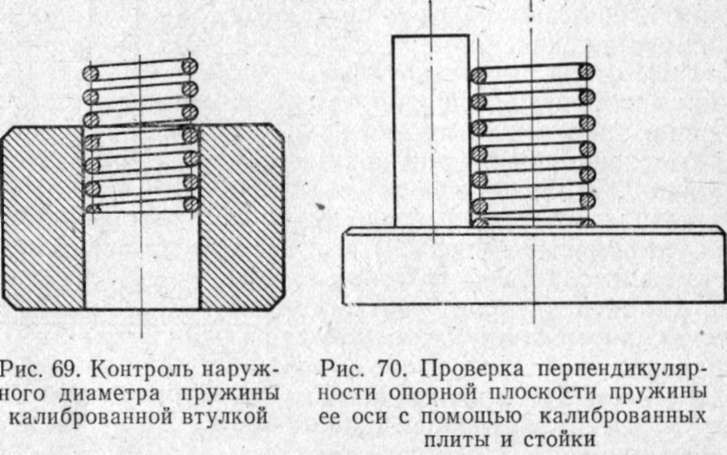

Контроль наружного диаметра пружины можно производить универсальными средствами измерения. В этом случае наружный диаметр замеряется не менее чем в трех местах пружины во взаимно перпендикулярных направлениях.

При контроле калибрами длина рабочей части калибра должна быть не менее утроенного шага пружины.

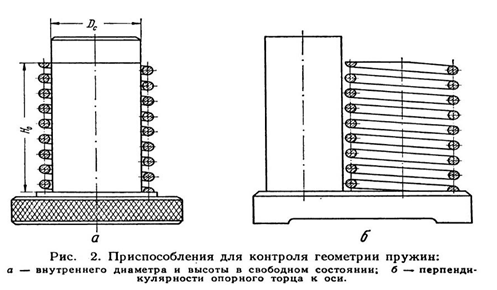

Наружный диаметр пружины в предельно сжатом состоянии проверяют с помощью контрольной гильзы. Помещенная внутрь гильзы пружина сжимается до полного сжатия, до соприкосновения витков, при этом гильза должна свободно перемещаться вдоль пружины. При контроле внутреннего диаметра контрольный стержень должен свободно проходить через полость ненагруженной пружины (рис. 2, а). По контрольным рискам, нанесенным на стержне, производится выбраковка пружин по высоте H0 в свободном состоянии.

Размеры калибров, контрольных гильз и контрольных стрежней должны иметь точность не ниже 5-го класса по ОСТ 1219. В ОСТ 1219 подробно расписаны способы применения калибров и возможные допуска на их отклонение.

Определение числа витков производится путем отсчета целых витков и добавления к ним избыточной доли витка, составляющего часть окружности.

Контроль высоты пружины, сжатой до соприкосновения витков, производится как самостоятельная операция или одновременно с изменением силовых характеристик. За высоту H3

Значения предельных отклонений наружного и внутреннего диаметров, числа витков, высоты пружины и других геометрических параметров приведены в ГОСТ 16118-70.

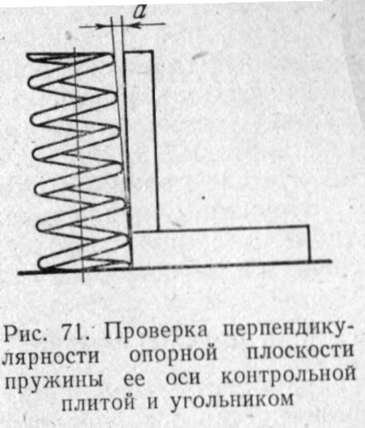

Проверка перпендикулярности опорной плоскости пружины к ее геометрической оси производится «на просвет» с помощью угольника или вспомогательного цилиндра, ось которого перпендикулярна опорной плоскости (рис. 2, б).

Испытания в статике. Для проверки соответствия характеристики пружины требованиям чертежа к ней прикладывают эталонные нагрузки, измеряя при этом ее длину или деформацию. Такие испытания производят путем постепенного нагружения или разгружения пружины (в зависимости от предъявляемых к ней требований).

Статические испытания производят на универсальных машинах, оборудованных гидравлическим или пневматическим приводом нагружения, а также силоизмерительными узлами и устройствами для измерения деформаций.

В условиях серийного производства мелких пружин целесообразно применять специальные приборы, одна из конструкций которых представлена на (рис. 3).

Испытуемая пружина одевается на оправку 2, закрепленную на основании 1. На ту же оправку последовательно насаживаются два груза 3 и 4, причем в груз 4 запрессована направляющая втулка 5. К грузу 4 прикреплен указатель 6, с помощью которого можно отсчитывать показания по шкале (или отдельным рискам) на стойке 7.

В настоящее время созданы универсальные испытательные машины, такие как ИР5040-10П и ИР5047-10П позволяющие определять приложенное усилие и соответствующую деформацию. Эти машины работают на автоматическом режиме нагружения. Их пределы измерения соответственно 0,1-1000 кГ.

В условиях массового производства применяются контрольно-сортировочные автоматы.

К числу статических методов испытания можно отнести и заневоливание. Большая величина остаточной деформации после заневоливания недопустима, какими бы причинами она ни объяснялась: плохой термообработкой, трещинами или другими.

Эффекта, аналогичного заневоливанию, можно добиться так называемой отбивкой — много кратным ударным нагружением на специальных стендах (регламентируется ГОСТ 16118-70), при котором в пружине возникают напряжения, превосходящие предел упругости.

Осадка пружин при этом стабилизируется приблизительно после первых 2000 циклов, а продолжительность испытания сокращается до 2-3 мин.

Динамические испытания. Целью динамических испытаний является определение соответствия качества пружин условиям их эксплуатации при переменных нагрузках.

Если пружины предназначены для работы в условиях ударных нагружений, их испытания производят на копре под ударами свободно падающей бабы. Перед испытанием пружина в специальном приспособлении деформируется на заданную величину предварительного поджима. Вследствие неравномерности распределения напряжений по длине пружины при ударной нагрузке ее следует подвергнуть сериям ударов с обеих сторон.

Пружины, предназначенные для восприятия циклических и многократно переменных нагрузок, подвергаются динамическим испытаниям на специальных стендах. При этом желательно, что бы форма импульса приближалась к эксплуатационной, а максимальные напряжения превышали предел усталости, не достигая, однако, предела упругости данного материала.

Для сокращения общей продолжительности цикла изготовления пружин метод динамических испытаний так же, как и отбивка, может быть рекомендован взамен заневоливания. В этом случае максимальное напряжение должно несколько превышать предел упругости.

Испытание пружин под рабочими нагрузками

Испытание пружин под рабочими нагрузками

Категория:

Пружины

Испытание пружин под рабочими нагрузками

Каждая пружина кроме проверки ее чертежных размеров подвергается приемным испытаниям на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками.

Различают два метода испытания пружин.

1. Метод постепенного нагружения пружин, начиная от минимальной рабочей нагрузки до максимальной, соответствующей полному сжатию пружины до соприкосновения витков, с определением осадки пружины или ее высоты под этими нагрузками.

2. Метод нагружения пружин до максимальной нагрузки, соответствующей полному сжатию пружины до соприкосновения витков с последующим разгружением до максимальной рабочей нагрузки и. затем до минимальной рабочей нагрузки.

При испытании одной и той же пружины обоими этими методами получаются различные результаты, объясняющиеся влиянием упругого гистерезиса и упругого последействия. Поэтому метод испытания пружин, выбираемый в зависимости от эксплуатационных условий работы пружины, должен быть указан в чертежах пружины или в технических условиях.

Необходимость определения при втором методе испытания в первую очередь высоты пружины при полном сжатии под максимальной нагрузкой вытекает из того обстоятельства, что пружины, навитые из высококачественной углеродистой патентированной проволоки, при первом их обжатии до соприкосновения витков дают остаточную деформацию.

Пружины, навитые в пределах заданных размеров, после первого обжатия до соприкосновения витков изменяют свою первоначальную свободную высоту. Изменение свободной высоты, в свою очередь, оказывает влияние на результаты испытания пружин под нагрузками.

Поэтому для правильной оценки качества пружины необходимо прежде всего определить высоту пружины при полном сжатии — до соприкосновения витков. После испытания пружины под максимальной нагрузкой производится определение высоты пружины под рабочими нагрузками: сначала при максимальной, а затем при минимальной нагрузке.

Обычно на заводах испытания пружин под рабочими нагрузками производятся на гидравлических или механических прессах, применяемых в заводских механических лабораториях при испытаниях материалов на разрыв, сжатие, изгиб и др. К таким машинам относятся универсальные машины гидравлического принципа действия и универсальные машины с механическим приводом и другие машины различных мощностей, а также специальные прессы и приборы самых разнообразных конструкций.

При использовании универсального лабораторного оборудования для испытания крупных и средних винтовых пружин, работающих на сжатие, вопрос об определении величины нагрузок и осадки пружин решается сравнительно просто, без изготовления каких-либо особых приспособлений. В этом случае на подвижном столе — траверсе — гидравлической универсальной машины укрепляется круглая подставка диаметром на 20—30 мм больше наружного диаметра пружины, на которую устанавливается испытуемая пружина, а в верхний неподвижный захват машины, связанный с ее силоизмерителем, вставляется круглый пуансон. Диаметры пуансона и нижней подставки равны между собой. Затем производится сжатие пружины; при этом нагрузка отсчитывается по циферблату силоизмерителя машины, а осадка или высота пружины под заданной рабочей нагрузкой — по шкале длин машины при помощи указательной стрелки или измерением расстояния между опорными плоскостями пружины штангенциркулем или кронциркулем. Измерение осадки пружины производится только при полной остановке машины.

Рис. 1. Схема испытания пружин-сжатия на гидравлической универсальной машине

Рис. 2. Схема испытания длинных пружин сжатия на машине с механическим приводом

Рис. 3. Схема испытания пружин растяжения на машине с механическим приводом

При испытании длинных пружин сжатия во избежание их искривления в момент испытания применяются нижние подставки с гладким цилиндрическим штоком диаметром немного меньше внутреннего диаметра пружины, на который надевается пружина перед испытанием. Схема испытания пружины на штоке на машине с механическим приводом показана на рис. 2.

При использовании универсального лабораторного оборудования для испытания пружин растяжения применяются различные приспособления в виде специальных крючков, крестовин, винтовых пробок и т. п., при помощи которых пружины закрепляются в захватах машины. Схема испытания пружины растяжения на машине с механическим приводом показана на рис. 3.

Методика испытания пружин растяжения подобна методике испытания пружин сжатия.

Рис. 4. Прибор для испытания пружин кручения

При испытании пружин кручения в заводской практике используется лабораторная горизонтальная машина. Пружины кручения закрепляются при помощи соответствующих приспособлений в захватах машины, а величина крутящего момента при соответствующем угле закручивания определяется по циферблату силоизмерителя машины. Испытание средних пружин кручения может производиться на различных специальных приборах, один из которых показан на рис. 4. В этом приборе нагрузкой служат гири на чашке весов.

При испытании мелких винтовых пружин сжатия на машинах лабораторного типа небольших мощностей (порядка 25—30 кГ) со сменными шкалами нагрузок приходится применять специальные приспособления — реверсоры, так как обычно эти машины работают только на растяжение.

Реверсор состоит из двух самостоятельных узлов. Первый узел реверсора — рамка — состоит из двух пластинок, соединенных между собой распорными стержнями с гайками.

В нижней пластинке рамки на резьбе укреплен шток, диаметр которого немного меньше внутреннего диаметра испытуемой пружины. Верхняя пластинка имеет плоский стержень с заплечиками, при помощи которого реверсор укрепляется в верхнем захвате машины. Второй узел реверсора — рамка — также состоит из двух пластинок, соединенных между собой распорными стержнями и гайками. В верхней пластинке имеется отверстие для свободного прохода штока. Диаметр этого отверстия делается примерно равным среднему диаметру испытуемой пружины. Нижняя пластинка снабжена плоским стержнем с заплечиками, служащим для укрепления реверсора в нижнем захвате машины. Реверсор должен быть укреплен в захватах машины строго вертикально, без каких-либо отклонений и перекосов. Недостаточное центрирование реверсора в захватах разрывной машины может вызвать трение между штоком и отверстием в верхней пластинке и неправильное приложение нагрузки на испытуемую пружину, вследствие чего результаты определения рабочих нагрузок на пружину и определение осадки будут неправильными.

Перед испытанием пружина устанавливается на шток, а затем сжимается между заданной чертежом осадки с плоскостями пластинок до последующим отсчетом величины нагрузки по шкале силоизмерителя машины.

Рис. 5. Реверсор для испытания мелких пружин сжатия на разрывных машинах

Кроме универсального лабораторного оборудования для испытания винтовых пружин в цеховых условиях применяются специальные прессы и приборы самой различной конструкции, у которых отсчет нагрузок производится при помощи гирь и системы рычагов по типу десятичных весов.

В условиях массового производства мелких винтовых пружин сжатия из проволоки диаметром от 0,2 до 1,0 мм нашли применение ручные приборы типов А и Б.

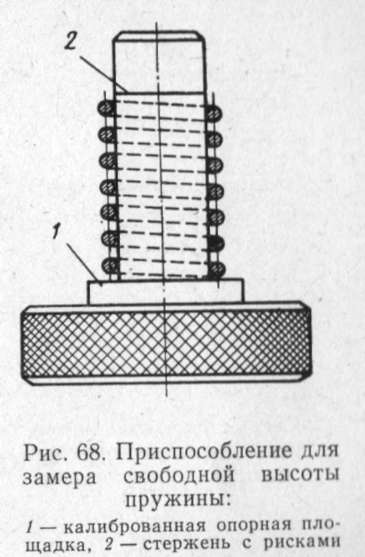

Прибор типа А имеет основание с укрепленными на нем корпусом, упором и стойкой с контрольными рисками. В упоре помещается оправка, на которую надевается испытуемая пружина. В направляющей части корпуса имеется передвижной шток, несущий на себе грузы. К нижнему грузу прикреплена стрелка.

Прибор типа Б имеет основание с укрепленными на нем оправкой, на которую надеваются испытуемая пружина и грузы, и стойкой с контрольными рисками. В нижнем грузе запрессована направляющая втулка и укреплена стрелка.

Рис. 6. Прибор типа А для испытания мелких пружин сжатия

Рис. 7. Прибор типа Б для испытания мелких пружин сжатия

Контрольные риски шириной, не превышающей 0,5 мм на обоих типах приборов, соответствуют высоте пружины под рабочей нагрузкой, заданной техническими условиями или чертежом пружины.

Испытание пружин на приборах данных типов заключается в том, что пружина надевается на шток прибора и сжимается накладываемыми вручную свободно опускающимися грузами, равными рабочим нагрузкам, обусловленным чертежом, после чего производится проверка высоты сжатой пружины по верхней кромке контрольной риски.

Основным недостатком этих приборов, хотя и нашедших применение при массовом изготовлении мелких пружин сжатия, является наложение грузов ручным способом на испытуемую пружину. которое утомляет браковщиц и тем самым снижает производительность труда.

Завод по производству приборов для испытания металлов (ЗИП) в г. Иваново для статических испытаний винтовых пружин на сжатие и растяжение и плоских пружин на изгиб изготовляет машины двух типов: МИП-10-1 и МИП-100-2.

Машина МИП-10-1 основана на базе настольных циферблатных весов ВНЦ-10 (ГОСТ 7327—55) и предназначена для испытания пружин с пределами нагрузок 0,1—10 кГ. Работа ведется по принципу заданного деформирования; при этом деформация осуществляется с помощью ручного привода на ускоренном или замедленном режиме нагружения.

Машина МИП-100-2 работает по принципу заданного деформирования с пределами нагрузок 10—100 кГ. Машина может работать автоматически, путем нагружения через систему передач от электродвигателя, а также вручную.

Вышеуказанные машины для испытания пружин можно приобрести по заказ-нарядам Союзглавэлектро. Кроме того, при массовом изготовлении пружин для обеспечения 100-процентного их испытания и с целью применения высокопроизводительных средств контроля на заводах нашли применение полуавтоматы с ручной загрузкой и автоматы с полным автоматическим контролем и рассортировкой пружин по размерам и нагрузкам. С внедрением автоматов полностью ликвидирован тяжелый ручной труд контролера, связанный с установкой и снятием при измерении на приборах весьма значительных по величине грузов (иногда в несколько сотен килограммов за рабочий день).

Реклама:

Читать далее:

Динамические испытания пружин

Статьи по теме:

| Москва +7(499)653-69-98 | Санкт-Петербург +7(812)426-17-14 | Воронеж +7(473)300-31-95 |

| Екатеринбург +7(343)247-83-71 | Новосибирск +7(383)207-56-75 | Краснодар +7(861)201-84-46 |

| Красноярск +7(391)229-80-74 | Нижний Новгород +7(831)280-97-21 | Казань +7(843)212-20-79 |

| Тольятти +7(848)265-00-34 | Волгоград +7(844)296-21-13 | Уфа +7(347)200-05-81 |

| Пермь +7(342)235-78-27 | Ростов-на-Дону +7(863)333-20-67 | Самара: +7(846)300-41-49 |

| Тюмень +7(345)257-80-21 |

© 2015-2018 ООО «Пружинно-навивочный завод». Изготовление и продажа металлических пружин: производство пружин кручения, навивка пружин сжатия, тарельчатые пружины. Предлагаем подвески и опоры трубопроводов, а также стопорные кольца.

Расчет пружины сжатия | Блог Александра Воробьева

Опубликовано 01 Июн 2013

Рубрика: Механика | 99 комментариев

Перед написанием этого поста я решил заглянуть в Интернет и узнать, что он мне предложит на запрос «расчет пружины сжатия». Посмотрел первый и второй в выдаче Google сайты, и не очень они мне понравились. Если честнее и точнее, то – очень не понравились…

…На первом сайте на основе семи исходных данных программно рассчитываются еще шесть параметров с огромным количеством знаков после запятой и с какой-то безысходной однозначностью. На втором — сайте специализированного завода – расчет выполняется верно, оформление – хорошее, но для меня не хватает диалога с программой по ходу работы. Почему навязывается конкретный шаг витков? Индекс пружины может быть любым? Так, все – достаточно критики. Всем не угодишь!

Предлагаю вашему вниманию свой вариант выполнения расчета в режиме диалога с пользователем. Программа была написана в далеком феврале две тысячи второго года, но не думаю, что с тех пор что-то существенно изменилось в теории расчетов пружин.

Расчет пружины сжатия будет выполняться в программе MS Excel.

Во-первых, расчет мы будем выполнять для стальных витых цилиндрических пружин.

Во-вторых, будем у всех пружин поджимать и шлифовать по ¾ витка с каждой стороны – это был наиболее приемлемый вариант для меня, как конструктора, по ряду экономических и технологических причин.

Чуть ниже этого текста представлены скриншоты программы.

Внимание!!!

После выполнения расчета по программе выполняйте проверку касательных напряжений!!!

1. Конструктор, разрабатывая узел с пружиной, примерно, из опыта и располагаемого пространства может предварительно задать диаметр проволоки (D) в мм

в ячейку C2: 3,0

2. Наружный диаметр (D1) будущей пружины в мм

в ячейку C3: 20,0

3. Программа рассчитывает индекс пружины (I)

в ячейке C4: =C3/C2-1=5,7

I = D1/D-1

*. Если индекс (I) меньше четырех («еще не пружина»), Excel выводит сообщение

в ячейке B5: Увеличь D1 или уменьши D!

*. Если индекс (I) больше двенадцати («уже не пружина»), программа выводит указание изменить D и/или D1

в ячейку B6: Уменьши D1 или увеличь D!

Если значения индекса (I) находятся между четырьмя и двенадцатью, все в порядке – никаких сообщений нет, как в нашем примере, идем дальше. Кстати, индекс (I) – это отношение среднего диаметра навивки (D1—D) к диаметру проволоки (D).

4. Жёсткость одного витка (C1) вычисляется в Н/мм

в ячейке C7: =78500*C2/8/C4^3=161,8

C1 = 78500*D/8/I^3

Здесь 78500 МПа – модуль сдвига пружинной стали.

5. Предварительная сила при рабочей деформации (~F2) конструктору так же на этом этапе обычно известна – это то, что он хочет от пружины! Записываем ее в Н

в ячейку C8: 300,0

6. Теперь Excel рассчитывает номинальный расчётный шаг пружины в свободном состоянии (Tnom) в мм

в ячейке C9: = 1,25*C8/C7+C2=5,3

Tnom = 1.25*F2/C1+D

7. Так же Excel рассчитывает максимальный расчётный шаг в свободном состоянии (Tmax) в мм

в ячейке C10: =ПИ()*(C3-C2)* TAN (ПИ()/18)=9,4

Tmax = 3,14*(D1-D)*tg (3,14/ 18)

*. Если окажется, что номинальный шаг (Tnom) больше максимального (Tmax), то программа выведет сообщение, что сила F2 очень велика

в ячейку B11: Уменьши F2!

8. В нашем примере — все в порядке, сообщений нет, идем дальше, выбираем шаг пружины в свободном состоянии (T) в мм, руководствуясь полученными выше результатами. Пишем

в ячейку C12: 6,0

*. Если пользователь ошибется и введет значение шага (T) меньше номинального расчетного шага (Tnom), тогда Excel укажет на ошибку

в ячейке B13: Увеличь T!

*. Аналогично, если пользователь ошибется и введет значение шага (T) больше максимального расчетного шага (Tmax), тогда указание на ошибку будет

в ячейке B14: Уменьши T!

9. Далее программа рассчитывает максимальную деформацию одного витка пружины (S3) в мм до соударения витков. Результат выводится

в ячейку C15: =C12-C2=3,0

S3 = T-D

10. Сила при максимальной деформации (F3) в Н рассчитывается и выводится

в ячейку C16: =C7*C15=485,3

F3 = C1*S3

11. Теперь конструктору необходимо задать длину пружины при рабочей деформации (L2) в мм

в ячейку C17: 50,0

12. Программа вычисляет расчётное число рабочих витков (Nрасч)

в ячейке C18: =(C17-C2)/(C2+C16/C7-C8/C7)=11,3

Nрасч = (L2-D)/(D+F3/C1-F2/C1)

13. Округляя полученное значение, выбираем число рабочих витков (N) и записываем

в ячейку C19: 11,5

14. Далее Excel вычисляет жёсткость пружины (C) в Н/мм

в ячейке C20: =C7/C19=14,1

C = C1/N

15. Программа определяет длину пружины в свободном состоянии (L0) в мм

в ячейке C21: =C19*C12+C2=72,0

L0 = N*T+D

*. Теперь Excel сравнивает длины и, если длина в рабочем состоянии (L2) больше длины в свободном состоянии (L0), выдает указание

в ячейку B22: Увеличь N!

В нашем примере – все хорошо, сообщений нет.

16. Длина пружины при максимальной деформации (L3) в мм выводится

в ячейку C23: =C19*C2+C2=37,5

L3 = N*D+D

*. Если длина при максимальной деформации (L3) больше длины в рабочем состоянии (L2), программа требует уменьшить число рабочих витков (N), выводя соответствующее сообщение

в ячейку B24: Уменьши N!

17. Сила пружины при рабочей деформации (F2) в Н уточняется расчетом

в ячейке C25: =C20*C21-C20*C17=309,5

F2 = C*L0-C*L2

18. И последнее, что необходимо задать конструктору, это — длину пружины при предварительной деформации (L1) в мм

в ячейку C26: 60,0

*. Если длина при предварительной деформации (L1) больше длины в свободном состоянии (L0), программа потребует уменьшить длину при предварительной деформации (L1), выводя соответствующее сообщение

в ячейку B27: Уменьши L1!

*. Если длина при предварительной деформации (L1) меньше длины при рабочей деформации (L2), программа потребует увеличить длину при предварительной деформации (L1), выводя соответствующее сообщение

в ячейку B28: Увеличь L1!

19. Далее Excel вычисляет силу пружины при предварительной деформации (F1) в Н

в ячейке C29: =C20*C21-C20*C26=168,8

F1 = C*L0-C*L1

20. Полное число витков (N1) выводится

в ячейку C30: =C19+1,5=13,0

N1 = N+1,5

21. Угол подъёма витка пружины (A) в градусах рассчитывается

в ячейке C31: =ATAN (C12/ПИ()/(C3-C2))*180/ПИ()=6,4

A = arctg (T/3,14/(D1-D))*180/3,14

По-моему, этот угол не должен превышать 10 градусов.

22. Длина развёрнутой пружины (Lразв) в мм вычисляется

в ячейке C32: =ПИ()*C30*(C3-C2)/COS (C31/180*ПИ())=698,7

Lразв =3,14*N1*(D1-D)/cos (A/180*3,14)

23. И, наконец, последний расчетный параметр — масса пружины (G) в кг выводится

в ячейку C33: =ПИ()*C2^2/4*C32*7,85/10^6=0,039

G = 3.14*D^2/4* Lразв*7.85/10^6

Итак, мы с вами прошли очень подробно, по шагам, весь расчет пружины сжатия. Надеюсь, что не очень сильно утомил вас.

Возможно, вам понравился принцип пошагового алгоритма в режиме диалога программы с пользователем? Напишите пару строк в комментариях — мне будет очень интересно ваше мнение. Мне такой подход нравится. Он «дробит» сложные и запутанные алгоритмы решений на простые «кирпичики», с которыми разобраться легко! Особенно нравятся хорошо проработанные ситуации, когда вопрос в «кирпичике» требует ответа: либо – «да», либо – «нет.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так… — никаких паролей нет!

Ссылка на скачивание файла: raschet-pruzhiny-szhatiya (xls 49,5KB).

P. S. (11.03.2017)

В связи с большим интересом посетителей блога к коническим пружинам до написания статьи на эту тему выкладываю файл, присланный мне одним из читателей. Желающие могут поработать с алгоритмом и формулами. Размещаю ссылку на файл в том виде, в каком получил его от Андрея ([email protected]): konicheskaya-pruzhina-2 (xls 26KB).

P. S. (22.08.2018)

В файл программы добавлены расчеты касательных напряжений при рабочей и максимальной деформациях.

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

ГОСТ 16118-70

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРУЖИНЫ ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ

СЖАТИЯ И РАСТЯЖЕНИЯ ИЗ СТАЛИ

КРУГЛОГО СЕЧЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРУЖИНЫ

ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ Технические условия Cylindrical helical compression (extension) springs

made of round steel. |

ГОСТ |

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 22 июня 1970 г. № 941 дата введения установлена

01.04.71

Ограничение срока действия снято Постановлением Госстандарта СССР от 17.07.91 № 1265

Настоящий стандарт распространяется на винтовые цилиндрические пружины сжатия и растяжения из стали круглого сечения, отвечающие требованиям ГОСТ 13764-86 — ГОСТ 13776-86, ГОСТ 2.401-68.

Стандарт не распространяется на пружины, предназначаемые для работы при повышенных температурах, а также в агрессивных и иных средах, обязывающих к применению специальных материалов.

1.1. Пружины должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

1.2. Требования к материалам и поверхности пружин

1.2.1. На материалы должны быть сертификаты предприятия-изготовителя, удостоверяющие соответствие качества материала установленным в стандартах требованиям. Независимо от наличия сертификата допускается поверочный контроль материалов в объеме и порядке, установленными соглашением заказчика и изготовителя.

1.2.2. На поверхности готовых пружин не допускаются грязь, следы соли, свинца, смазки и т.п. Очистка пружин травлением не допускается.

1.2.3. На поверхности витков пружин не допускаются трещины, волосовины, раковины, расслоения, закаты, плены, ржавчина, окалина, следы раз

ГОСТ 18793-80

ГОСТ 18793-80

Группа Г22

ОКП 39 6330

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 31 декабря 1980 г. N 6295 срок введения установлен с 01.01.82

ПРОВЕРЕН в 1985 г.

ВЗАМЕН ГОСТ 18793-73

ПЕРЕИЗДАНИЕ. Декабрь 1985 г.

1. Конструкция и размеры пружин сжатия должны соответствовать указанным на чертеже и в таблице.

Размеры в мм

Обозна- | При- | Основные параметры витков | , | , | * | Чис- | Чис- | , не ме- | Длина раз- | Масса, кг, не более | ||||||

Обозна- | Но- | |||||||||||||||

1086-0751 | ГОСТ 13771-68 | 95 | 5,00 (0,50) | 6,30 (0,63) | 3 | 0,36 | 1,05 | 5,8 | 2,75 | 3,44 | 5 | 7 | 0,09 | 59,1 | 0,0002 | |

1086-0752 | 7,9 | 3,85 | 4,75 | 7 | 9 | 76,0 | ||||||||||

1086-0753 | 11,1 | 5,50 | 6,89 | 10 | 12 | 101,4 | ||||||||||

1086-0754 | 13,2 | 6,60 | 8,26 | 12 | 14 | 118,3 | ||||||||||

1086-0755 | 15,2 | 7,70 | 9,65 | 14 | 16 | 135,2 | ||||||||||

1086-0756 | 125 | 7,50 (0,75) | 9,50 (0,95) | 4 | 0,45 | 1,49 | 8,1 | 4,10 | 5,18 | 5 | 7 | 0,11 | 79,5 | 0,0001 | ||

1086-0757 | 11,1 | 5,74 | 7,26 | 7 | 9 | 102,2 | ||||||||||

1086-0758 | 15,5 | 8,20 | 10,37 | 10 | 12 | 136,3 | ||||||||||

1086-0759 | 20,1 | 10,66 | 13,49 | 13 | 15 | 170,4 | 0,0002 | |||||||||

1086-0761 | 131 | 8,00 (0,80) | 10,00 (1,00) | 5 | 0,50 | 1,96 | 10,6 | 5,85 | 7,28 | 5 | 7 | 0,13 | 100,8 | 0,0001 | ||

1086-0762 | 14,5 | 8,19 | 10,20 | 7 | 9 | 129,6 | 0,0002 | |||||||||

1086-0763 | 20,4 | 11,70 | 14,54 | 10 | 12 | 172,8 | 0,0003 | |||||||||

1066-0764 | 26,3 | 15,21 | 18,95 | 13 | 15 | 216,0 | ||||||||||

1086-0765 | 162 | 11,20 (1,12) | 14,00 (1,40) | 6 | 0,60 | 2,30 | 10,1 | 5,44 | 6,80 | 4 | 6 | 0,15 | 103,7 | 0,0002 | ||

1086-0766 | 14,7 | 8,16 | 10,21 | 6 | 8 | 138,2 | 0,0003 | |||||||||

1086-0767 | 23,9 | 13,60 | 17,01 | 10 | 12 | 207,4 | 0,0004 | |||||||||

1086-0768 | 30,8 | 17,68 | 22,11 | 13 | 15 | 259,2 | 0,0005 | |||||||||

1086-0769 | 208 | 20,00 (2,00) | 25,00 (2,50) | 8 | 0,80 | 3,08 | 16,6 | 9,10 | 11,39 | 5 | 7 | 0,20 | 161,3 | 0,0006 | ||

1086-0771 | 22,8 | 12,74 | 15,95 | 7 | 9 | 207,4 | 0,0008 | |||||||||

1086-0772 | 32,0 | 18,20 | 22,78 | 10 | 12 | 276,5 | 0,0011 | |||||||||

1086-0773 | 41,2 | 23,66 | 29,95 | 13 | 15 | 345,6 | 0,0013 | |||||||||

1086-0774 | 240 | 30,00 (3,00) | 37,50 (3,75) | 10 | 1,00 | 3,73 | 16,4 | 8,76 | 10,93 | 4 | 6 | 0,25 | 172,8 | 0,0011 | ||

1086-0775 | 23,9 | 13,14 | 16,40 | 6 | 8 | 230,4 | 0,0014 | |||||||||

1086-0776 | 35,1 | 19,71 | 24,60 | 9 | 11 | 316,8 | 0,0020 | |||||||||

1086-0777 | 46,3 | 26,28 | 32,80 | 12 | 14 | 403,2 | 0,0026 | |||||||||

1086-0778 | 271 | 42,50 (4,25) | 53,00 (5,30) | 11 | 1,20 | 3,61 | 16,2 | 7,72 | 9,63 | 4 | 6 | 0,30 | 188,2 | 0,0016 | ||

1086-0779 | 23,5 | 11,58 | 14,44 | 6 | 8 | 250,9 | 0,0022 | |||||||||

1086-0781 | 30,7 | 15,44 | 19,27 | 8 | 10 | 313,6 | 0,0028 | |||||||||

1086-0782 | 37,9 | 19,30 | 24,08 | 10 | 12 | 376,3 | 0,0034 | |||||||||

1086-0783 | 45,1 | 23,16 | 28,89 | 12 | 14 | 439,0 | 0,0039 | |||||||||

1086-0784 | 52,3 | 27,02 | 33,73 | 14 | 16 | 501,8 | 0,0045 | |||||||||

1086-0785 | 307 | 63,00 (6,30) | 80,00 (8,00) | 17 | 1,60 | 6,06 | 26,6 | 14,04 | 17,83 | 4 | 6 | 0,40 | 295,7 | 0,0049 | ||

1086-0786 | 38,8 | 21,06 | 26,75 | 6 | 8 | 394,2 | 0,0061 | |||||||||

1086-0787 | 50,9 | 28,08 | 35,67 | 8 | 10 | 492,8 | 0,0078 | |||||||||

1086-0788 | 63,0 | 35,10 | 44,58 | 10 | 12 | 591,4 | 0,0094 | |||||||||

1086-0789 | 75,1 | 42,12 | 53,51 | 12 | 14 | 689,9 | 0,0109 | |||||||||

1086-0791 | 328 | 85,00 (8,50) | 106,00 (10,60) | 12 | 3,42 | 22,9 | 8,76 | 10,91 | 6 | 8 | 266,2 | 0,0043 | ||||

1086-0792 | 29,8 | 11,68 | 14,55 | 8 | 10 | 332,8 | 0,0053 | |||||||||

1086-0793 | 40,0 | 16,06 | 20,01 | 11 | 13 | 432,6 | 0,0069 | |||||||||

1086-0794 | 50,3 | 20,44 | 25,46 | 14 | 16 | 532,5 | 0,0085 | |||||||||

1086-0795 | 60,5 | 24,82 | 30,93 | 17 | 19 | 632,3 | 0,0100 | |||||||||

1086-0796 | 342 | 100,00 (10,00) | 125,00 (12,50) | 15 | 1,80 | 4,54 | 34,5 | 15,33 | 19,17 | 7 | 9 | 0,45 | 380,2 | 0,0076 | ||

Как снять размер?

Для снятия размеров с пружин используйте штангенциркуль.

Пружины сжатия

Для расчета стоимости и сроков изготовления пружин сжатия необходимы основные параметры:

- длина (высота) пружины (L)

- наружный диаметр (D1)

- диаметр проволоки (d)

- количество изделий

Фото-инструкция по замеру основных параметров приведена ниже.

Снятие параметров с пружин сжатия

|

|

|

|

| 1. Измеряем длину (высоту) пружины. | 2. Измеряем наружный диаметр |

3. Находим шаг пружины. Шаг — это расстояние от центра до центра витка. |

4. Измеряем диаметр проволоки. |

Выберите варианты формирования опорных витков (для пружин сжатия):

По всем интересующим вопросам Вы можете получить консультацию по тел. 8-800-700-47-41 (звонок по России бесплатный)

Пружины растяжения

Для расчета стоимости и сроков изготовления пружин растяжения необходимы основные параметры:

- длина пружины по телу(L0′)

- наружный диаметр(D1)

- диаметр проволоки(d)

- вариант формирования зацепов

- количество

Фото-инструкция по замеру основных параметров приведена ниже.

Снятие параметров с пружин растяжения

|

|

|

|

| 1. Измеряем длину пружины по телу. | 2. Измеряем наружный диаметр. | 3. Измеряем диаметр проволоки. | 4. Измеряем длину между зацепами по внутренней части зацепов. |

Выберите тип и ориентацию зацепов (для пружин растяжения):

По всем интересующим вопросам Вы можете получить консультацию по тел. 8-800-700-47-41 (звонок по России бесплатный)

90000 Page Not Found | MIT 90001 Skip to content ↓ 90002 90003 Education 90004 90003 Research 90004 90003 Innovation 90004 90003 Admissions + Aid 90004 90003 Campus Life 90004 90003 News 90004 90003 Alumni 90004 90003 About MIT 90004 90003 More ↓ 90002 90003 Admissions + Aid 90004 90003 Campus Life 90004 90003 News 90004 90003 Alumni 90004 90003 About MIT 90004 90031 90004 90031 Menu ↓ Search Menu Uh oh, looks like we couldnt find what you were looking for! 90034 Try searching for something else! What are you looking for? See More Results 90035 Suggestions or feedback? 90036 .90000 Compression Test — How To Do It 90001 90002 Running (Dynamic) Compression Test — Evaluating Individual Cylinders 90003 90004 A Compression test is a good way to measure the condition of the rings, cylinders, and valves. 90005 90006 90007 90004 If your engine is running rough or is lacking power; consider doing a compression test. 90005 90010 90011 90004 It is important to perform a compression test every time a tune-up is done, as part of preventative maintenance. 90005 90014 90015 You really do not need special skills to do a compression test.But, you do need to know how to interpret your results correctly. 90016 90017 90011 90004 By performing a compression test; internal engine malfunctions; such as bad valves; piston rings or excessive carbon buildup; can be detected before they cause irreparable damage. 90005 90014 90022 90015 It benefits the owner to be aware of these problems so they can make an informed decisions about the results. Late model engines are mostly made of aluminum and are prone to spark plug thread damage.90016 90025 Stripped Spark Plug Threads 90015 90004 This is very common when you remove a spark plug on a hot engine. 90005 90016 90017 90011 90004 Before warming up the engine, remove the spark plugs and add a dab of anti-seize compound to the threads. Install and tighten the spark plugs to the torque listed in your vehicle repair manual using a torque wrench. This will make it easier to remove the plugs next time around. 90005 90014 90022 90007 90004 How To Do A Compression Test (Dry) 90005 90010 90040 90041 Start with a warm engine; the ignition and fuel disabled; and all spark plugs removed.90042 90041 In addition always wear protective clothing and gloves while working around a hot engine. You might also want to invest in some quality steel toe welding boots to protect your feet, especially if your vehicle requires welding. 90042 90041 While doing the test; the throttle and choke plates must be fully open for an accurate test. 90042 90041 Have your helper fully depress the accelerator while he is cranking the engine. 90042 90041 Avoid any flames around the engine during the test.90042 90041 First of all, connect the tester to a cylinder and turn the engine over 6 to 8 compression strokes. 90042 90041 You will be able to hear the cranking speed slow; as the tested cylinder comes up on it’s compression stroke. 90042 90041 Note how fast the compression increases and write down the highest reading. 90042 90041 Test all cylinders the same way; with the same number of compression strokes. 90042 90059 90007 90004 What Does All This Info Tell 90005 You 90010 90015 There is more than one school of thought; on what the compression of the average engine should be.As a general rule a compression of 135 PSI or better is excellent. Similarly, A compression of 85 PSI or lower is extremely bad. The most desirable situation is that all cylinders give the same or close to the same reading. 90016 90015 Furthermore, That reading should be above 135 PSI. Uneven readings are not uncommon on high mileage or worn engines. Also, The difference between the highest and lowest readings should be no more that 20%. As long as the lowest reading is 100 PSI or better; then the engine is acceptable.90016 90017 90011 90004 Greater differences between cylinders indicate worn or broken rings; leaky or sticky valves or a combination of all. 90005 90014 90022 90015 While observing the gauge during the cranking of the engine; you should have noticed the way each cylinder pumped up. Usually, a cylinder will produce about 40 PSI on the first stroke and about 35 PSI on each additional stroke. 90016 90076 Broken Piston Rings 90017 90011 90004 Problem cylinders may have trouble pumping up; and may increase by only something like 10 PSI per stroke.90005 90014 90022 90015 It may be possible to crank these cylinders enough times to come close to the other cylinder’s total PSI. This is why we try to crank all cylinders the same amount. As a result poor rings usually cause this condition. Be aware that a cylinder suffering from excessive oiling; even from bad rings; can yield high compression test results. Other symptoms may give you a clue to the problem (a smoking engine). 90016 90015 90004 There are some variables that affect the readings obtained from compression testing; 90005 90016 90089 90041 Cranking speed 90042 90041 Altitude 90042 90041 Temperature 90042 90041 Worn camshaft lobes 90042 90041 High performance long duration profile camshafts 90042 90100 90007 90004 How To Do A Compression Test (Wet) 90005 90010 90017 90011 90004 Many automotive books describe a dry and a wet compression test together.Usually these tests must be interpreted together; to isolate the trouble in cylinders or valves. To perform the wet test; a tablespoon of engine oil is poured into the cylinder through the spark plug hole. 90005 90014 90022 90015 So, You squirt the tablespoon of engine oil into a cylinder that is reading low. Crank the engine two revolutions or so to spread the oil; then retest the cylinder. If the compression comes up markedly; 40 PSI or more; the trouble is poor ring to bore sealing. 90016 90113 Adding Oil To Spark Plug Hole For Wet Compression Test 90015 If compression does not increase much; about 5 PSI, then the problem is probably with the valves.It could also be pulled head studs or a warped cylinder head. 90016 90007 90004 What Does All This Info Tell 90005 You 90010 90011 90004 Normal 90005 90014 90089 90041 As a result, compression builds up quickly and evenly to the specified compression for each cylinder. 90042 90100 90011 90004 Piston Rings Leaking 90005 90014 90089 90041 Consequently, compression is low on the first stroke. Compression builds up with the following strokes; but does not reach normal. Your compression improves considerably when you add oil.90042 90100 90011 90004 Valves Leaking 90005 90014 90140 Sticking Valves From Carbon 90141 Valve Leaking 90015 Your compression is low on the first stroke. Compression usually does not build up on the following strokes. Your compression does not improve much when you add oil. 90016 90144 Compression Test Showing Leak Between Cylinders 90017 90011 90004 If two adjacent cylinders have lower than normal compression and injecting oil into the cylinders does not increase the compression; the cause may be the head gasket leaking between the cylinders.90005 90014 90022 90007 90004 Conclusion 90005 90010 90015 Testing compression is really nothing more than a way to figure out which cylinder has a problem. If you do find any issues; the next step would be doing a cylinder leak down test. A cylinder leak down test is similar to a compression test; in that it tells you how well your engine’s cylinders are sealing. But instead of measuring pressure; it measures pressure loss. 90016 90017 90015 90004 Please Share DannysEnginePortal News 90005 90016 90022 .90000 How to Check Engine Compression 90001 90002 An engine compression test will tell you if your cylinders have good compression. An engine is essentially a self-powered air pump, so it needs good compression to run efficiently, cleanly and to start easily. 90003 90002 As a rule, most engines should have 140 to 160 lbs. Of cranking compression with no more than 10% difference between any of the cylinders. 90003 90002 Low compression in one cylinder usually indicates a bad exhaust valve.Low compression in two adjacent cylinders typically means you have a bad head gasket. Low compression in all cylinders would tell you the rings and cylinders are worn and the engine needs to be overhauled. 90003 90008 HOW TO CHECK ENGINE COMPRESSION 90009 90002 Compression can be checked two ways: manually with a compression gauge, or electronically with an engine analyzer the measures cranking compression. With electronic testing, a computer analyzer estimates compression in each of the engine’s cylinders by measuring slight variations in engine cranking speed.90003 90002 The results correlate well with actual gauge readings, and can be completed in a matter of minutes without having to remove any spark plugs. What’s more, the analyzer prints out the results of the compression test making it easy to see and compare the actual numbers. 90003 90002 A cylinder with low compression will likely misfire, and will usually set a cylinder misfire code (P030X where X is the number of the cylinder that is misfiring). If your Check Engine light is on and you find a misfire code when you plug a scan tool into the OBD II diagnostic connector, check the compression in that cylinder.If the compression tests good, the misfire is due to an ignition or fuel injector problem. 90003 90016 90016 90002 To check compression manually with a gauge, all the spark plugs must be removed. The ignition coil must then disabled or the high tension lead grounded. If the engine has a distributorless ignition, the ignition coils must be disabled to prevent them from firing. The throttle must also be held open. 90003 90002 The engine is then cranked for a few seconds using a remote starter switch or a helper while a compression gauge is held in a spark plug hole.90003 90002 The maximum compression reading is noted, then the process is repeated for each of the remaining cylinders. 90003 90002 The individual cylinder readings are then compared to see if the results are within specifications (always refer to a manual for the exact compression figures for your engine because they do vary from the ballpark figures quoted earlier). 90003 90026 90027 90002 IS IT THE RINGS OR THE VALVES? 90003 90002 If compression is low in one or more cylinders, you can isolate the problem to the valves or rings by squirting a little 30 weight motor oil into the cylinder through the spark plug hole and repeating the compression test.The oil temporarily seals the rings. 90003 90002 If the compression readings are higher the second time around, it means the rings and / or cylinder is worn. No change in the compression readings would tell you the cylinder has a bad valve. 90003 90002 For information about engine Leakdown Testing, Click Here. 90003 90036 90016 90036 90016 90008 More Engine Diagnosis Articles: 90009 Engine Leakdown Testing 90002 Measuring Blowby 90003 90002 Compression Ratio 90003 90002 Exhaust Smoke (various causes of) 90003 90002 Causes of High Oil Consumption 90003 90002 Why Head Gaskets Fail 90003 90002 Head Gasket Failure: Common Causes 90003 90002 Preventing Repeat Head Gasket Failures 90003 90002 Diagnosing An Engine that Will not Crank or Start 90003 90002 Diagnose Weak Valve Springs 90003 90002 Troubleshooting Engine Problems with Temperature 90003 90002 Diagnosing Engine Noise 90003 90002 Engine Displacement (measuring Bore and Stroke) 90003 90002 Click here for more Engine Related articles 90003 90002 90069 Click Here to See More Carley Automotive Technical Articles 90003 .90000 90001 Current compression test methods | CompositesWorld 90002 90003 90004 Various comparison studies over the years have indicated that if each of these test methods is conducted properly, comparable results can be obtained 90005 90006 8,11 90007 90008. This leads to the logical question, 90009 Which compression test method should I use? 90010 90011 90004 As previously noted, the Celanese method, because of its deficiencies, has now been dropped from ASTM D 3410, making its future clear.The Sandwich Beam method, now ASTM D 5467, has never been very popular. It uses a relatively large sandwich beam specimen, which requires special skills and equipment to fabricate, and each beam consumes considerable test material. The IITRI method (ASTM D 3410) was very popular in the 1990s, but is now used much less frequently. Certainly both fixture cost and weight have been negative factors. The Modified D 695 method, also commonly used during the 1990s, is now fading. Opposite to the IITRI fixture, its low cost, low weight (less than 4 lb), and ease of use has helped maintain some popularity.However, because of buckling considerations, the standard specimen incorporates a very short gage length (4.8 mm / 0.188 inch) between tabs, selected since originally very thin specimens were used (typically 1 mm / 0.040-inch thick). This limited gage length does not permit the use of strain instrumentation. A separate, untabbed specimen must be tested if modulus is to be determined, effectively doubling the cost of the testing. And if a thicker specimen is used, to permit a longer gage length, end crushing or tab debonding of this end-loaded specimen becomes even more of a problem.90011 90004 Meanwhile, use of the Combined Loading Compression test method is increasing rapidly. The fixture is relatively small (10 lb) and inexpensive, easy to use and favorably combines loading modes. This often permits the use of simple untabbed, straight-sided specimens, and very reliable results are usually obtained. 90011 90004 Thus, it appears very likely that the Combined Loading Compression test method, ASTM D 6641, will be the eventual sole survivor among the current compression test methods.Of course, this elimination process is evolutionary rather than revolutionary, as evidenced by the long timeline traced here. Thus, at least some of the other test methods discussed here, and their various modifications, will be around for many years to come. 90011 90004 Editor’s note: Dr. Adams discusses the evolution of the ASTM D 695 Compression Test Method in the column listed under «Editor’s Picks,» at right. 90019 90011 90004 90022 References 90023 90011 90004 90005 90006 1 90007 90008 ASTM Standard D 3410-03, «Compressive Properties of Polymer Matrix Composite Materials with Unsupported Gage Section by Shear Loading,» ASTM International, W.Conshohocken, Pa., 2003 (first issued in 1975). 90011 90004 90005 90006 2 90007 90008 I.K. Park, «Tensile and Compressive Test Methods for High-Modulus Graphite Fibre-Reinforced Composites,» Proceedings of the International Conference on Carbon Fibres, Their Composites and Applications, Paper No. 23, The Plastics Institute, London, 1971. 90011 90004 90005 90006 3 90007 90008 Hofer, K.E., Jr., and Rao, P.N., «A New Static Compression Fixture for Advanced Composite Materials,» Journal of Testing and Evaluation, Vol. F, No. 4, July 1977, pp. 289-283. 90011 90004 90005 90006 4 90007 90008 ASTM D 5467-97, «Compressive Properties of Unidirectional Polymer Matrix Composite Materials Using a Sandwich Beam,» ASTM International, W. Conshohocken, Pa., 1997 (first issued in 1993). 90011 90004 90005 90006 5 90007 90008 Abdallah, M.G., «State of the Art of Advanced Composite Materials: Compression Test Methods,» JANNAF, CMCS and SAMS Joint Meeting, Jet Propulsion Laboratory, Pasadena, Calif., November 1984. 90011 90004 90005 90006 6 90007 90008 ASTM Standard D 695-02a, «Compressive Properties of Rigid Plastics,» ASTM International, W. Conshohocken, Pa., 2002 (first issued in 1942). 90011 90004 90005 90006 7 90007 90008 Adams, D.F., and Welsh, J.S., «The Wyoming Combined Loading Compression (CLC) Test Method,» Journal of Composites Technology & Research, Vol. 19, No. 3, July 1997, pp. 123-133. 90011 90004 90005 90006 8 90007 90008 ASTM Standard D 6641-01, «Determining the Compressive Properties of Polymer Matrix Composite Laminates Using A combined Loading Compression (CLC) Test Fixture,» ASTM International, W. Conshohocken, Pa., 2001 (first issued in 2001).90011 90004 90005 90006 9 90007 90008 Adams, D.F., «Current Status of Compression Testing of Composite Materials,» Proceedings of the 40th International SAMPE Symposium, Anaheim, Calif., May 1995. 90011 90004 90005 90006 10 90007 90008 Welsh, JS, and Adams, DF, «Unidirectional Composite Compression Strengths Obtained by Testing Mini-Sandwich, Angle-, and Cross-Ply Laminates,» Report UW-CMRG-R-95-106, Composite Materials Research Group, University of Wyoming, Laramie, Wyo., April 1995. 90011 90004 90005 90006 11 90007 90008 Wegner, PW, and Adams, DF, «Compressive Properties of Composite Laminae Using the Wyoming Combined Loading Compression (CLC) Test Fixture,» Report UW-CMRG-99-101, Composite Materials Research Group, University of Wyoming, Laramie, Wyo ., January 1999. 90011 90091 90092.