ТАКТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ — это… Что такое ТАКТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ?

- ТАКТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

- ТАКТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

-

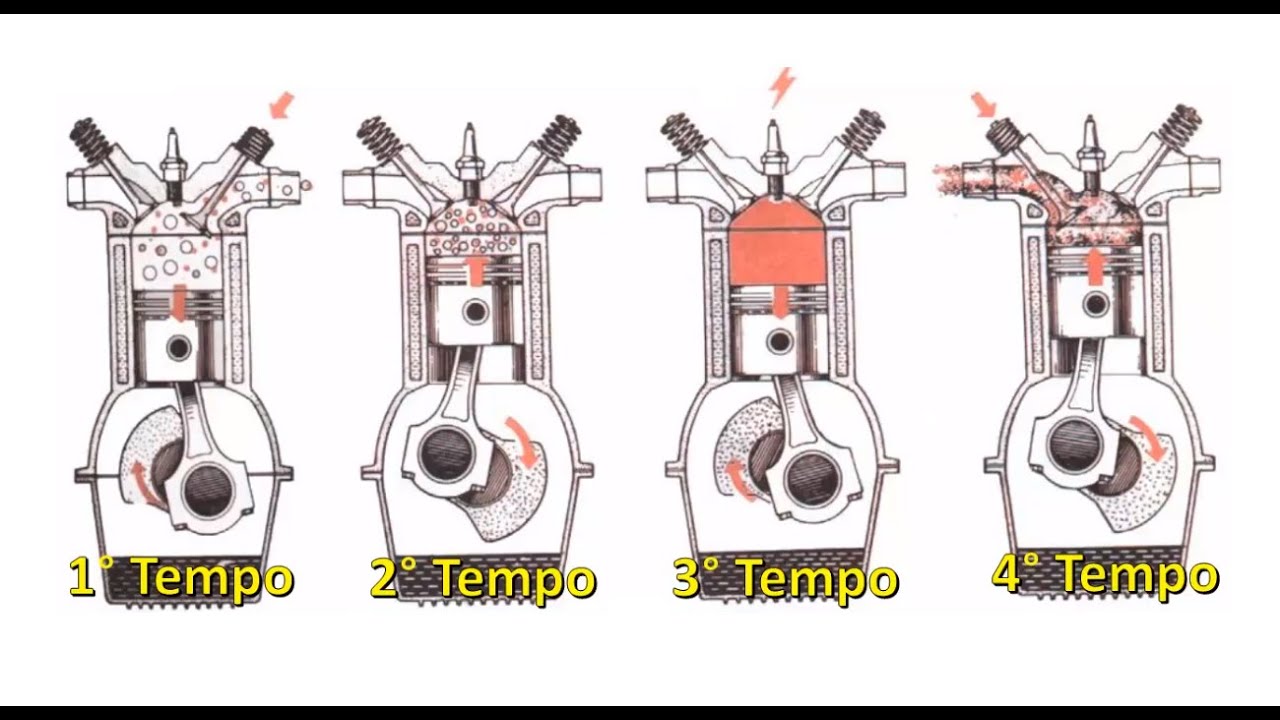

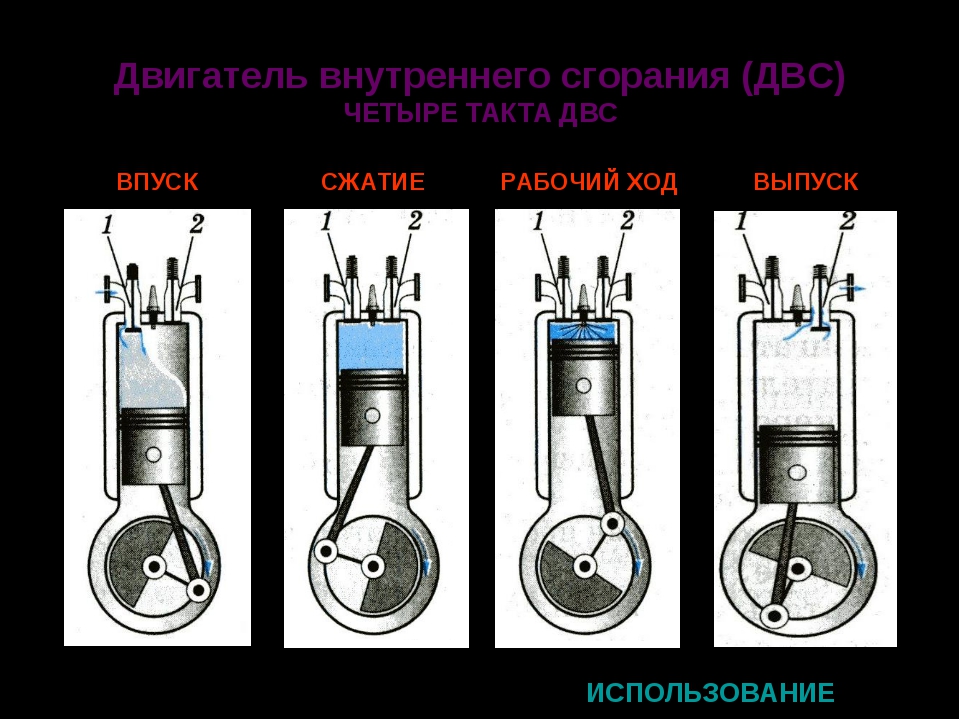

— отдельные процессы, протекающие в цилиндре за один ход поршня и составляющие полный рабочий цикл двигателя внутреннего сгорания. Например, в четырехтактном двигателе рабочие процессы (всасывание, сжатие, рабочий ход и выхлоп), составляющие рабочий цикл, совершаются за 4 хода поршня, а в двухтактных двигателях за 2 хода. См. также Двигатели внутреннего сгорания.

Самойлов К. И. Морской словарь. — М.-Л.: Государственное Военно-морское Издательство НКВМФ Союза ССР, 1941

- ТАКЕЛЬГАРН

- ТАКСИМЕТР

Смотреть что такое «ТАКТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ» в других словарях:

Поршневой двигатель внутреннего сгорания — 4 тактный цикл двигателя внутреннего сгорания Такты: 1. Всасывание горючей смеси. 2. Сжатие. 3. Рабочий ход. 4. Выхлоп. Двухтактный цикл. Такты: 1. При движении поршня вверх сжатие топливной смеси в … Википедия

Бензиновый двигатель внутреннего сгорания — Бензиновый двигатель W16 Bugatti Veyron Бензиновые двигатели это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической и … Википедия

Двигатель внутреннего сгорания — Схема: Двухтактный двигатель внутреннего сгорания с глушителем … Википедия

Объём двигателя

— 4 тактный цикл двигателя внутреннего сгорания Такты: 1. Всасывание горючей смеси. 2.Сжатие. 3.Рабочий ход. 4.Выхлоп. Двухтактный цикл. Такты: 1. При движении поршня вверх сжатие топливной смеси в текущем цикле и всасывание смеси для следующего… … Википедия

Всасывание горючей смеси. 2.Сжатие. 3.Рабочий ход. 4.Выхлоп. Двухтактный цикл. Такты: 1. При движении поршня вверх сжатие топливной смеси в текущем цикле и всасывание смеси для следующего… … ВикипедияПоршневой авиационный двигатель — 4 тактный цикл двигателя внутреннего сгорания Такты: 1.Всасывание горючей смеси. 2.Сжатие. 3.Рабочий ход. 4.Выхлоп. Двухтактный цикл. Такты: 1. При движении поршня вверх сжатие топливной смеси в текущем цикле и всасывание смеси для следующего… … Википедия

Четырёхтактный двигатель — Работа четырёхтактного двигателя в разрезе. Цифрами обозначены такты Четырёхтактный двигатель поршневой двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за два оборота коленчатого вала, то есть за… … Википедия

Пятитактный роторный двигатель — роторный двигатель с простым и равномерным вращательным движением главного рабочего элемента и с использованием такого же простого вращательного движения уплотнительных элементов.

История Впервые такая схема расширительной машины в виде… … Википедия

Четырехтактный двигатель — Бензиновые двигатели это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило,… … Википедия

Четырёхтактный мотор — Бензиновые двигатели это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило,… … Википедия

Дизельный двигатель — Дизельный двигатель поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива от воздействия разогретого при сжатии воздуха.[1] Спектр топлива для дизелей весьма широк, сюда включаются все… … Википедия

Работа автомобильных двигателей внутреннего сгорания.

На сегодняшний день двигатель внутреннего сгорания (ДВС) или как его еще называют «атмосферник» — основной тип двигателя, который широко применяется в автомобильной индустрии. Что такое ДВС? Это — многофункциональный тепловой агрегат, который при помощи химических реакций и законов физики преобразует химическую энергию топливной смеси в механическую силу (работу).

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

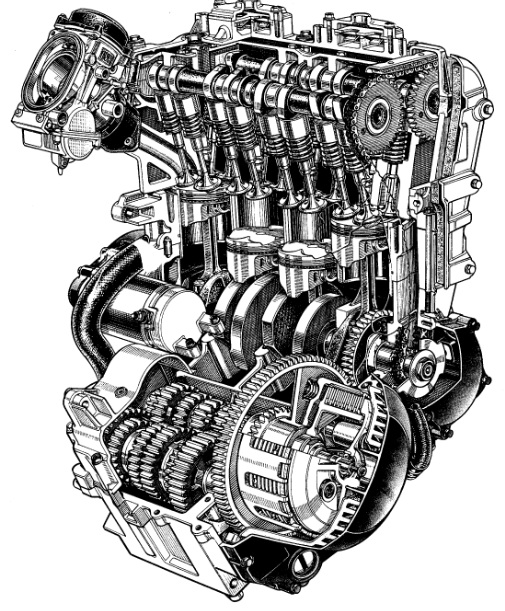

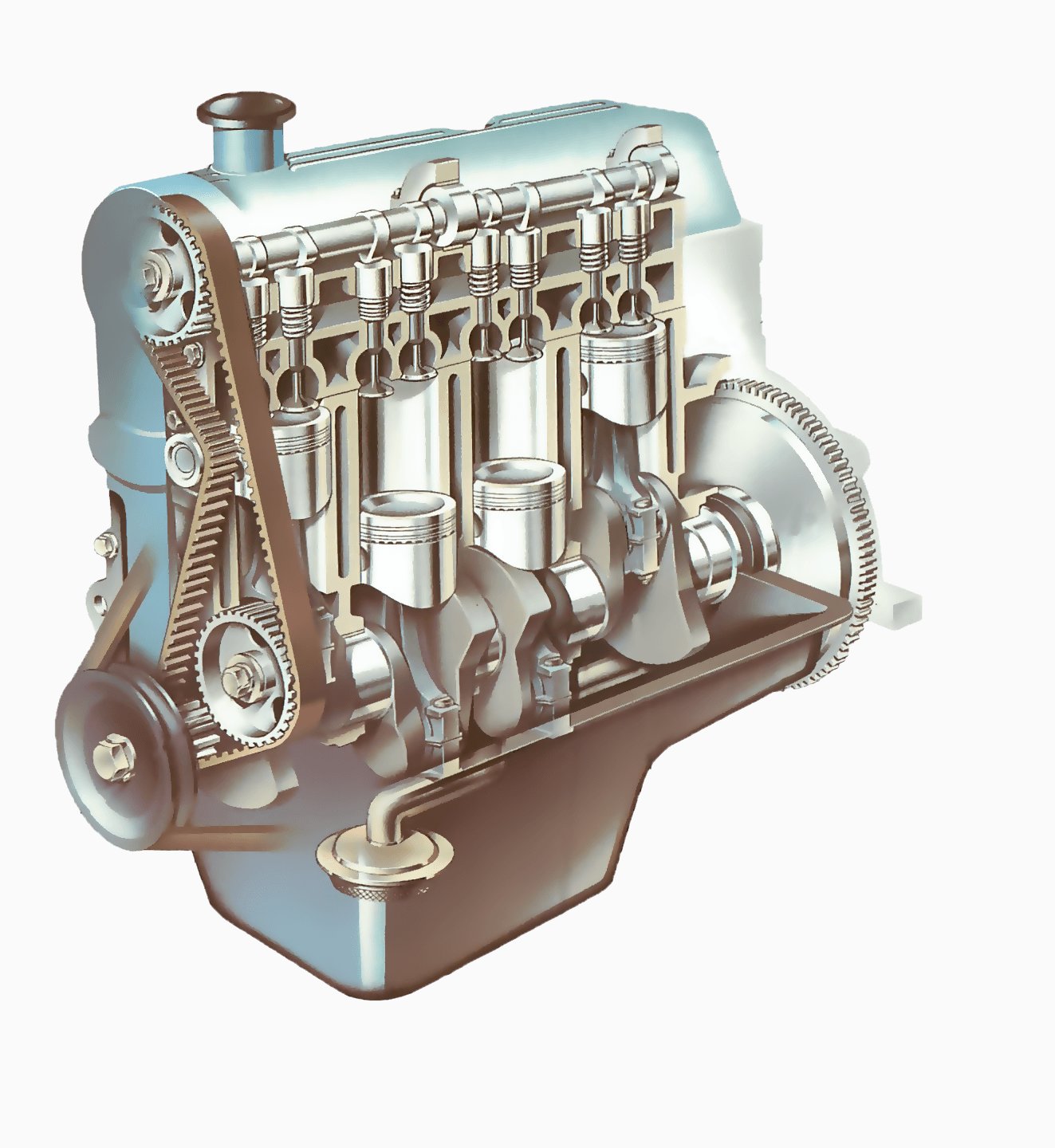

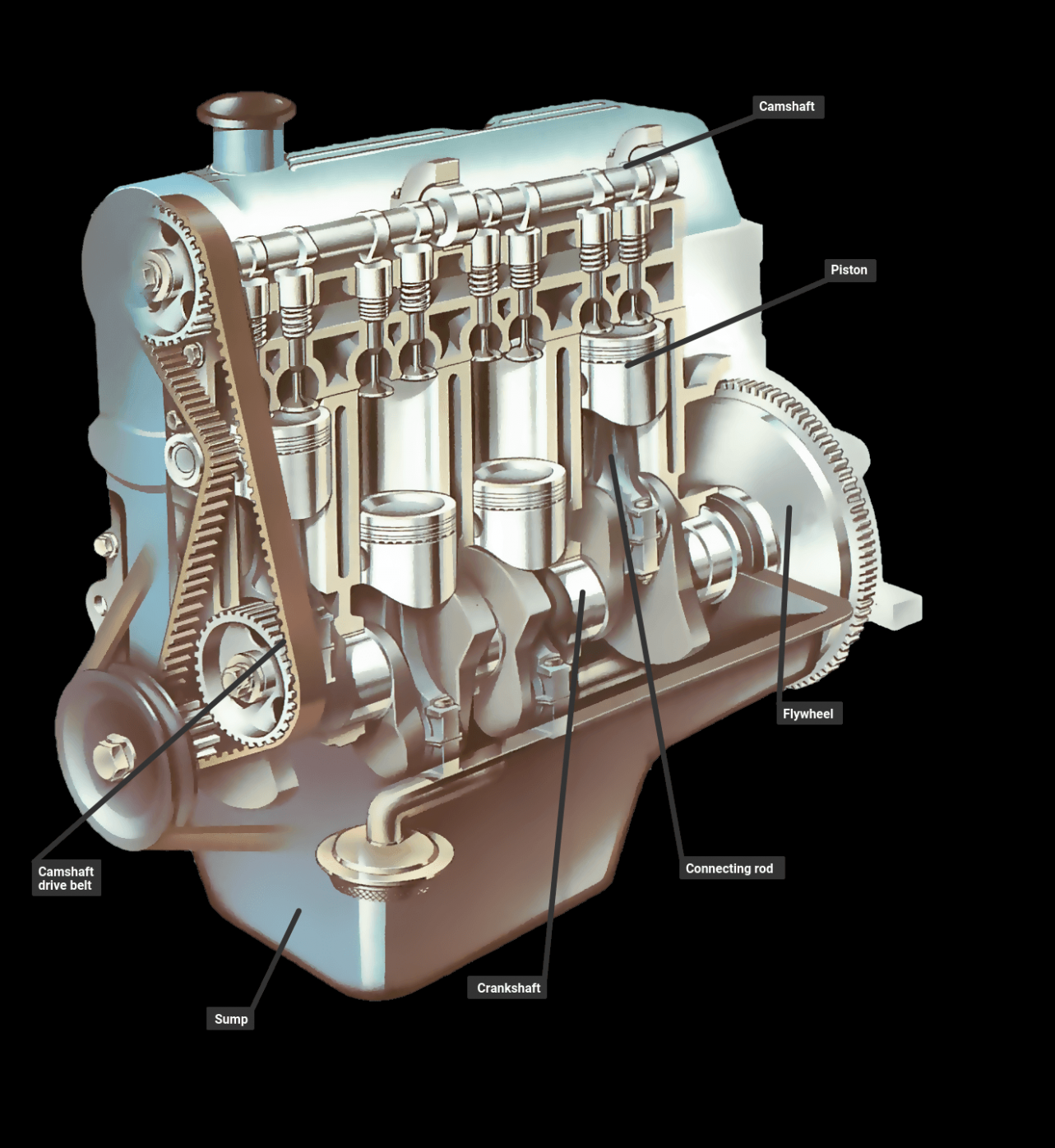

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме «плюсов» имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья «СО2», который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

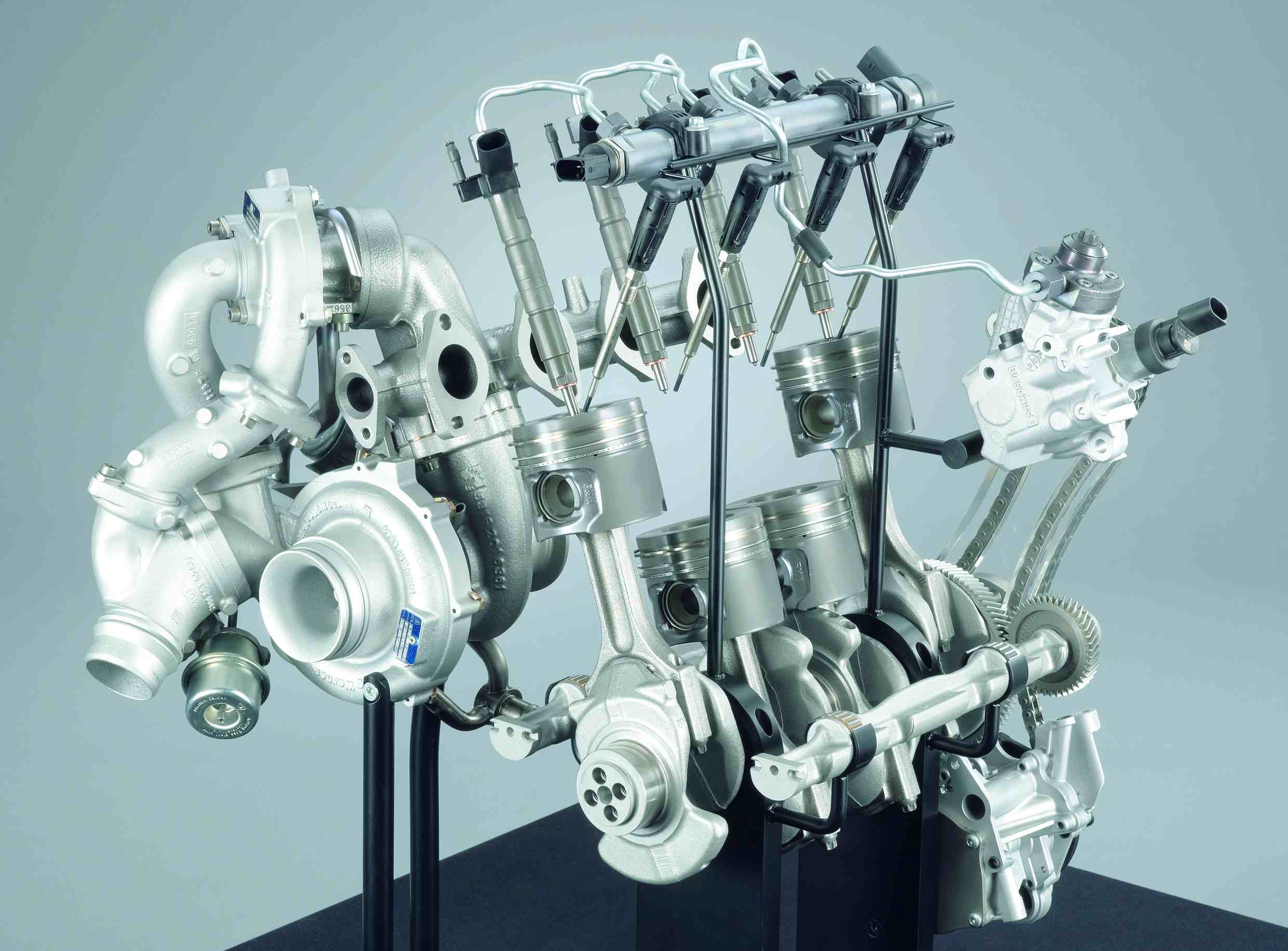

Поршневой ДВС состоит из следующих подсистем:

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

- Система управления.

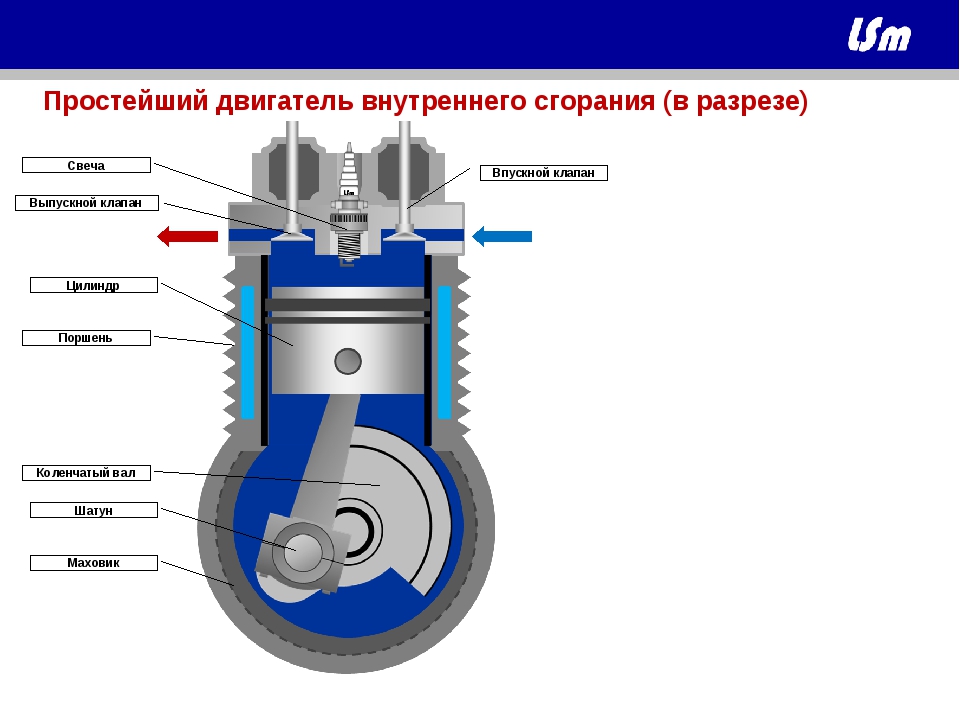

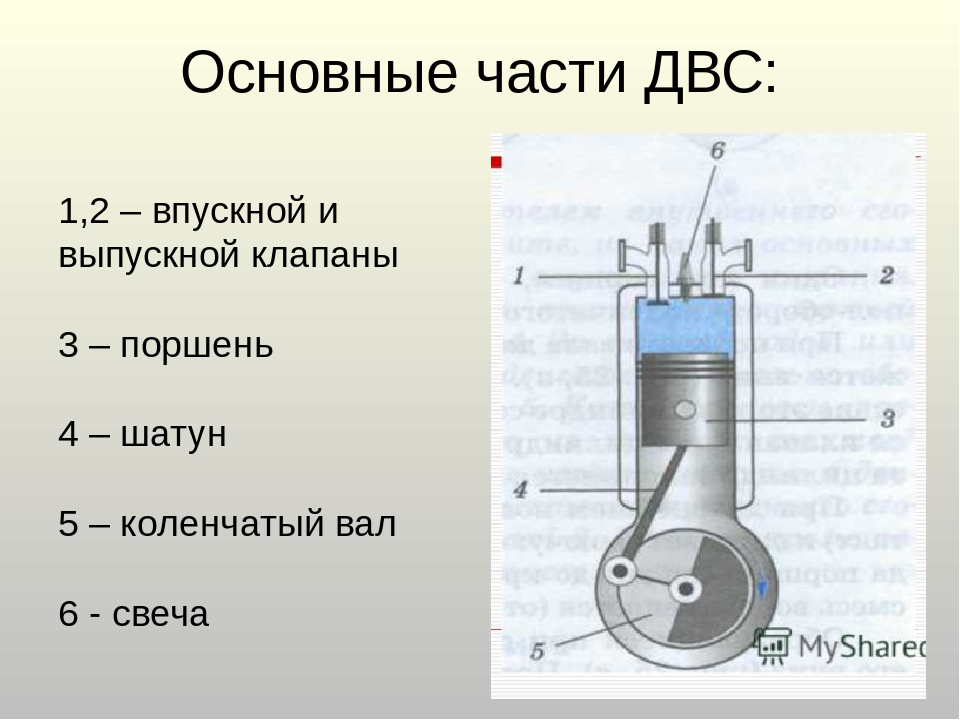

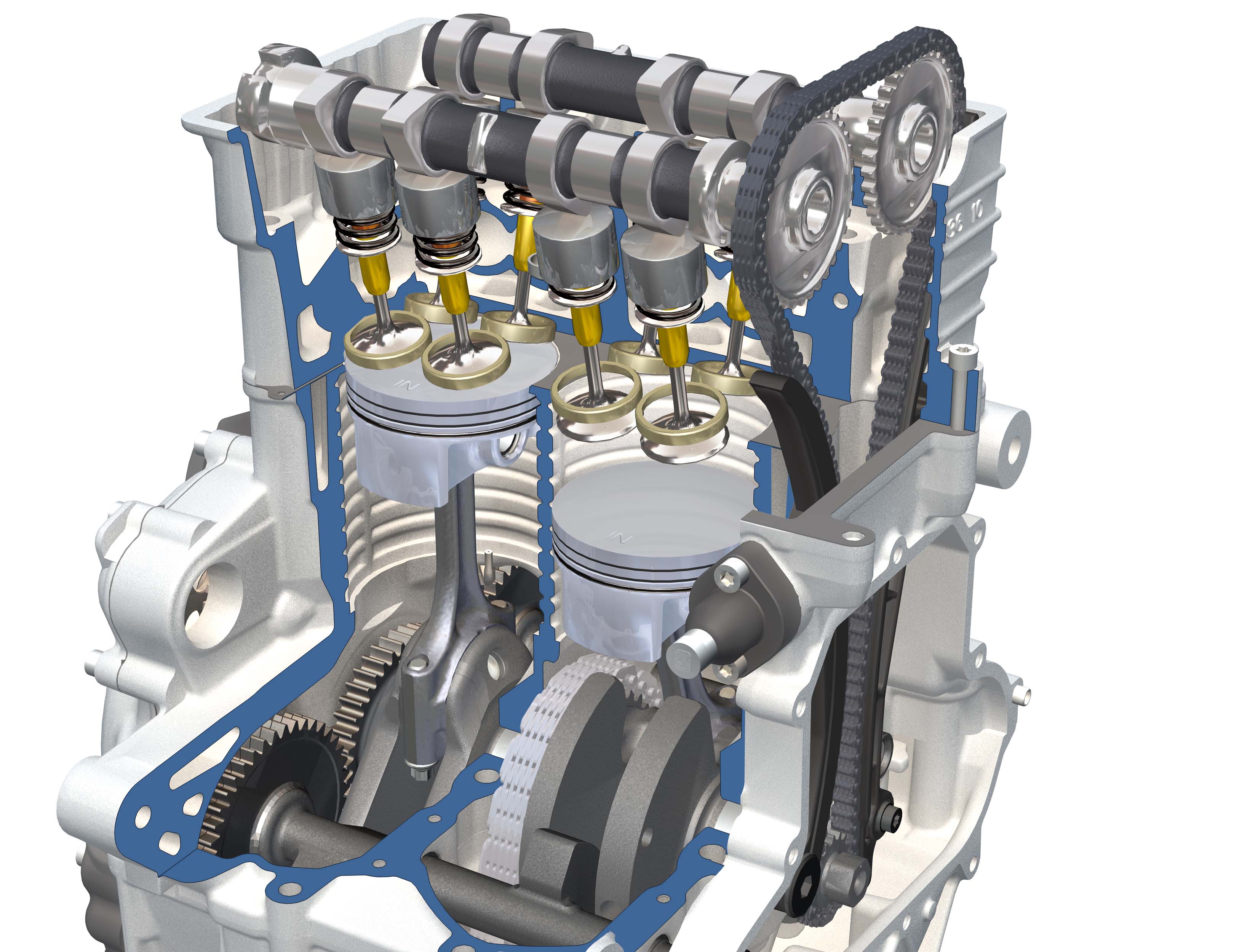

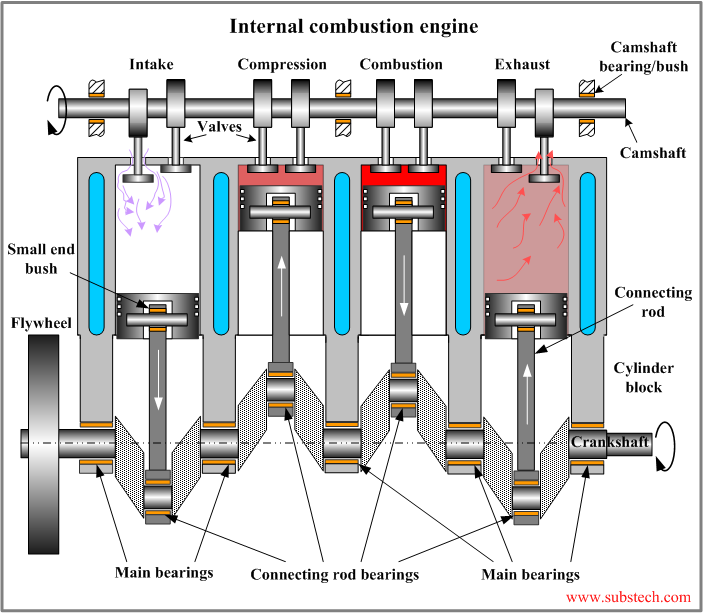

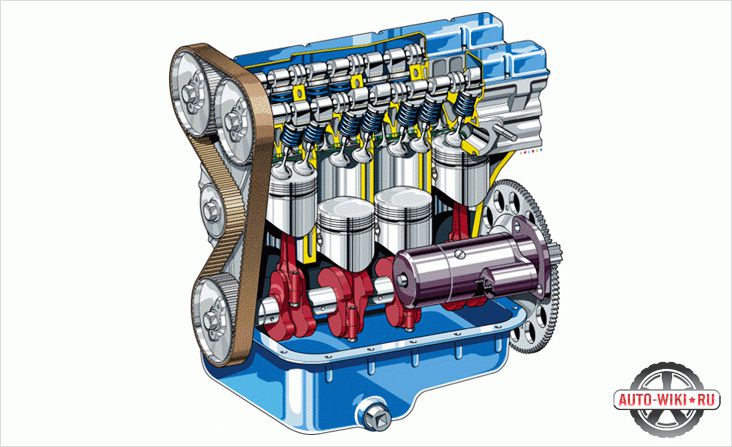

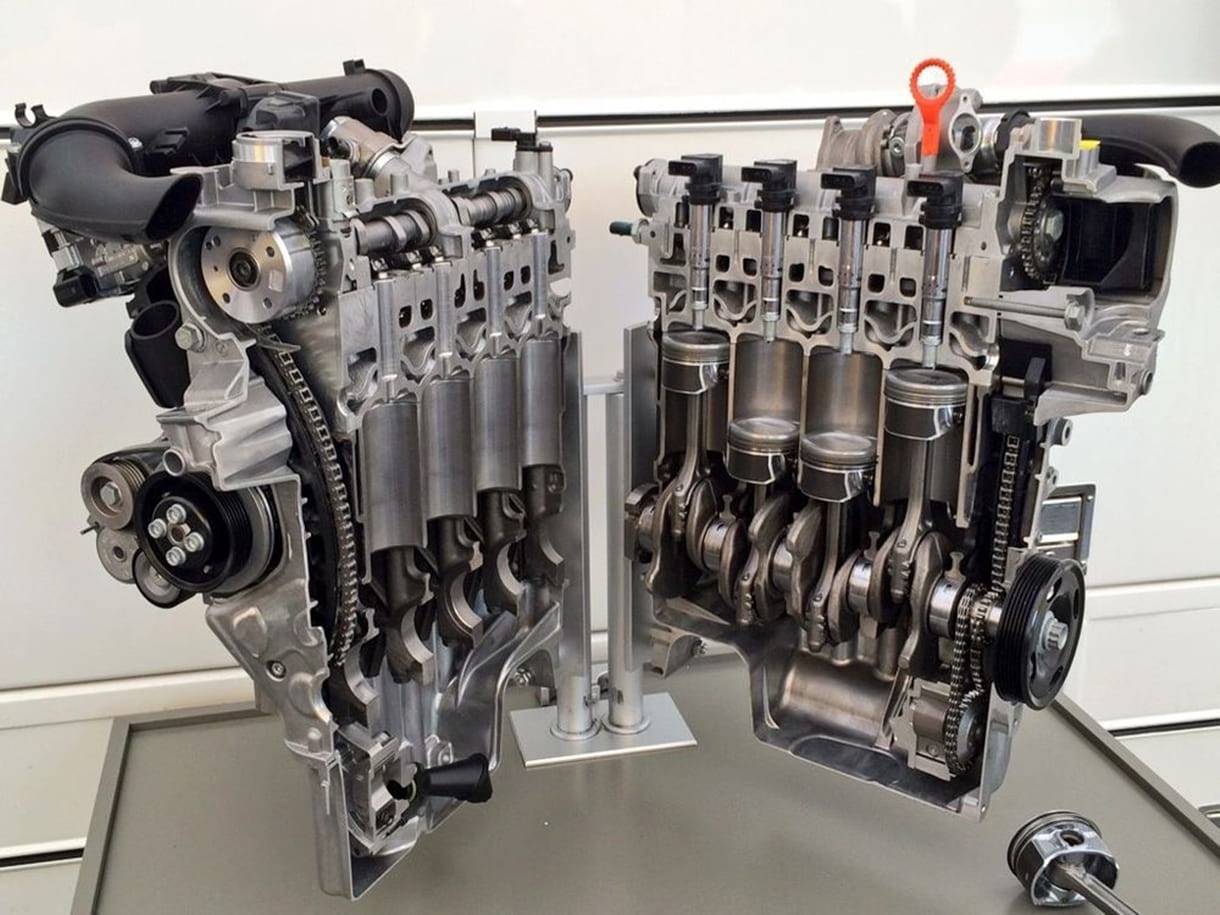

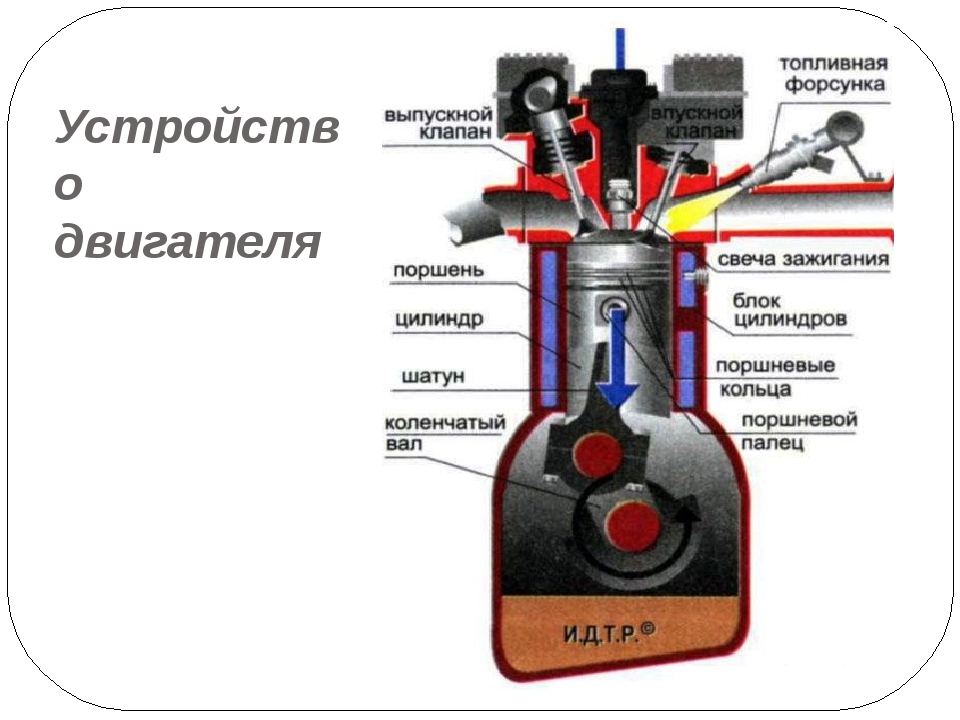

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством , которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

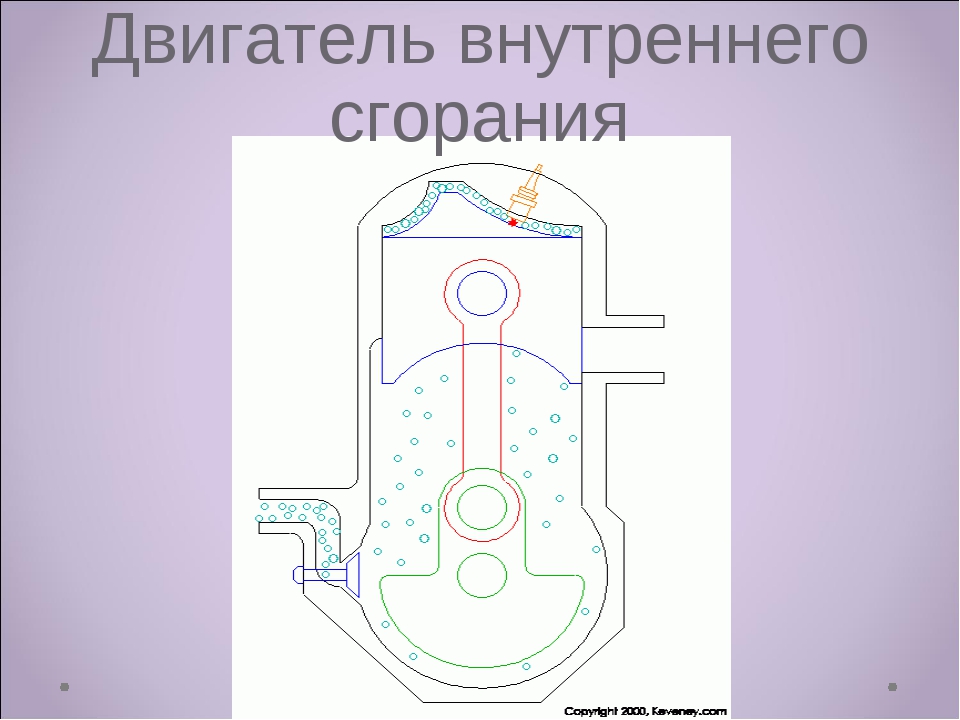

Как работает двигатель внутреннего сгорания?

Принцип работы ДВС

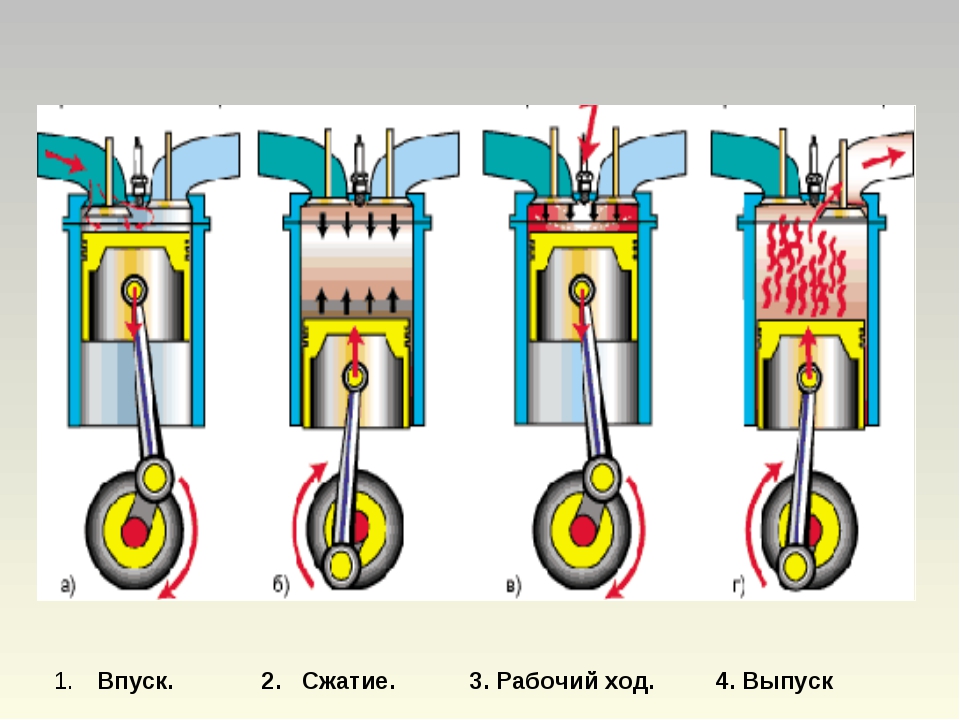

- Первый такт — впуск.

- Второй — сжатие.

- Третий — рабочий ход.

- Четвертый — выпуск.

Во время первых двух тактов — впуска и рабочего такта, движется вниз, за два других сжатие и выпуск – поршень идет вверх. Рабочий цикл каждого из цилиндров настроен таким образом чтобы не совпадать по фазам, это необходимо для того чтобы обеспечить равномерность работы двигателя внутреннего сгорания. Есть в мире и другие двигатели, рабочий цикл которых происходит всего за два такта – сжатие и рабочий ход, этот двигатель называется двухтактным.

На такте впуска топливная система и впускная образуют топливно-воздушную смесь, которая образуется во впускном коллекторе или непосредственно в камере сгорания (все зависит от типа конструкции).

Впускные клапаны закрываются на такте сжатия, после чего топливно-воздушная смесь в цилиндрах двигателя сжимается. Во время такта «рабочий ход» смесь воспламеняется принудительно или самовоспламеняется. После возгорания в камере возникает большое давление, которое создают газы, это давление воздействует на поршень, которому ничего не остается как начать двигаться вниз. Это движение поршня в тесном контакте с кривошипно-шатунным механизмом приводят в движение коленчатый вал, который в свою очередь образует крутящий момент, приводящий колеса автомобиля в движение.

Такт «выпуск» , после чего отработанные газы освобождают камеру сгорания, а после и выпускную систему, уходя охлажденными и частично очищенными в атмосферу.

Короткое резюме

После того как мы рассмотрели принцип работы двигателя внутреннего сгорания можно понять почему ДВС обладает низким КПД, который составляет примерно 40%. В то время как в одном цилиндре происходит полезное действие, остальные цилиндры грубо говоря бездействуют, обеспечивая работу первого тактами: впуск, сжатие, выпуск.

На этом у меня все, надеюсь вам все понятно, после прочтения данной статьи вы легко сможете ответить на вопрос, что такое ДВС и как устроен двигатель внутреннего сгорания. Спасибо за внимание!

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков , к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели . Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

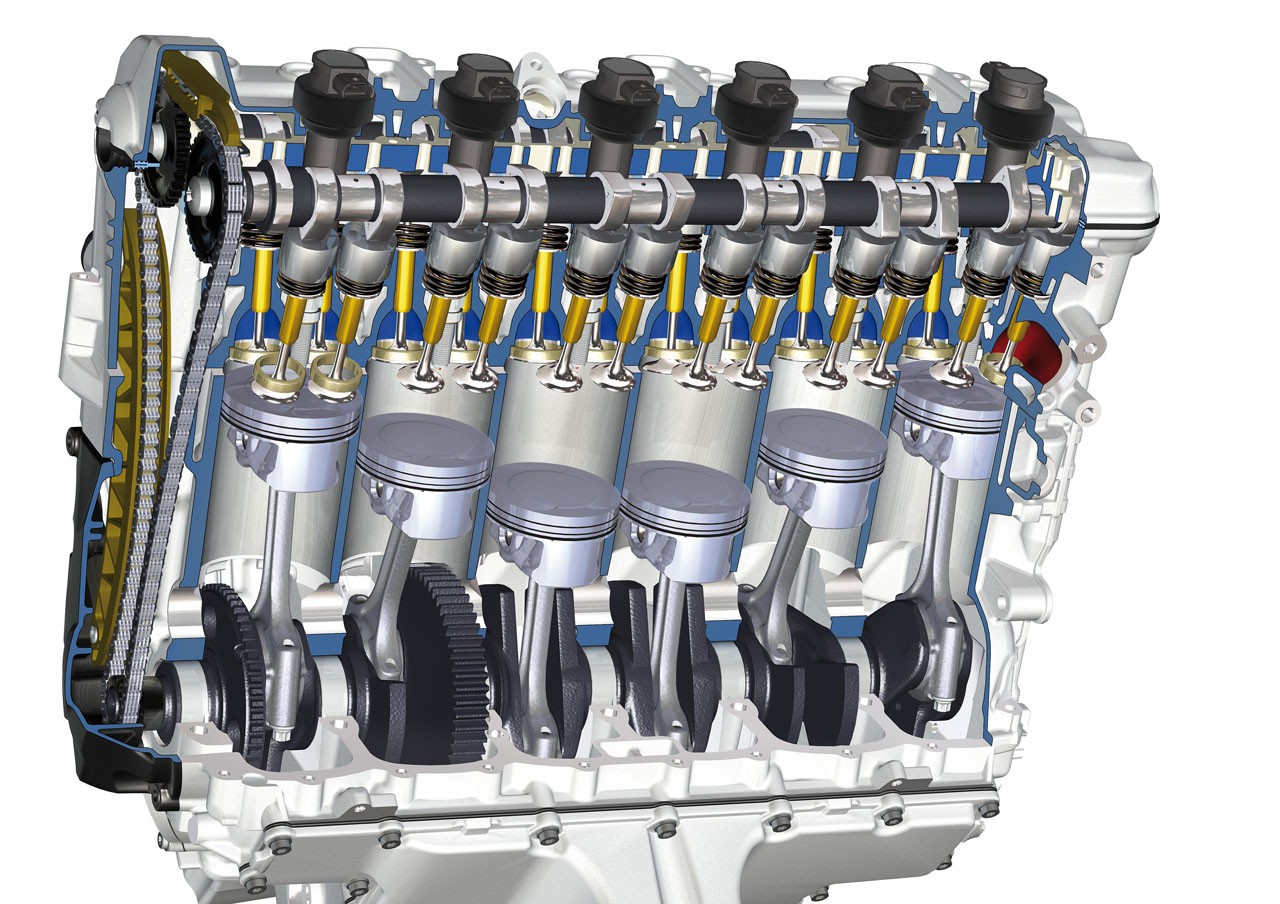

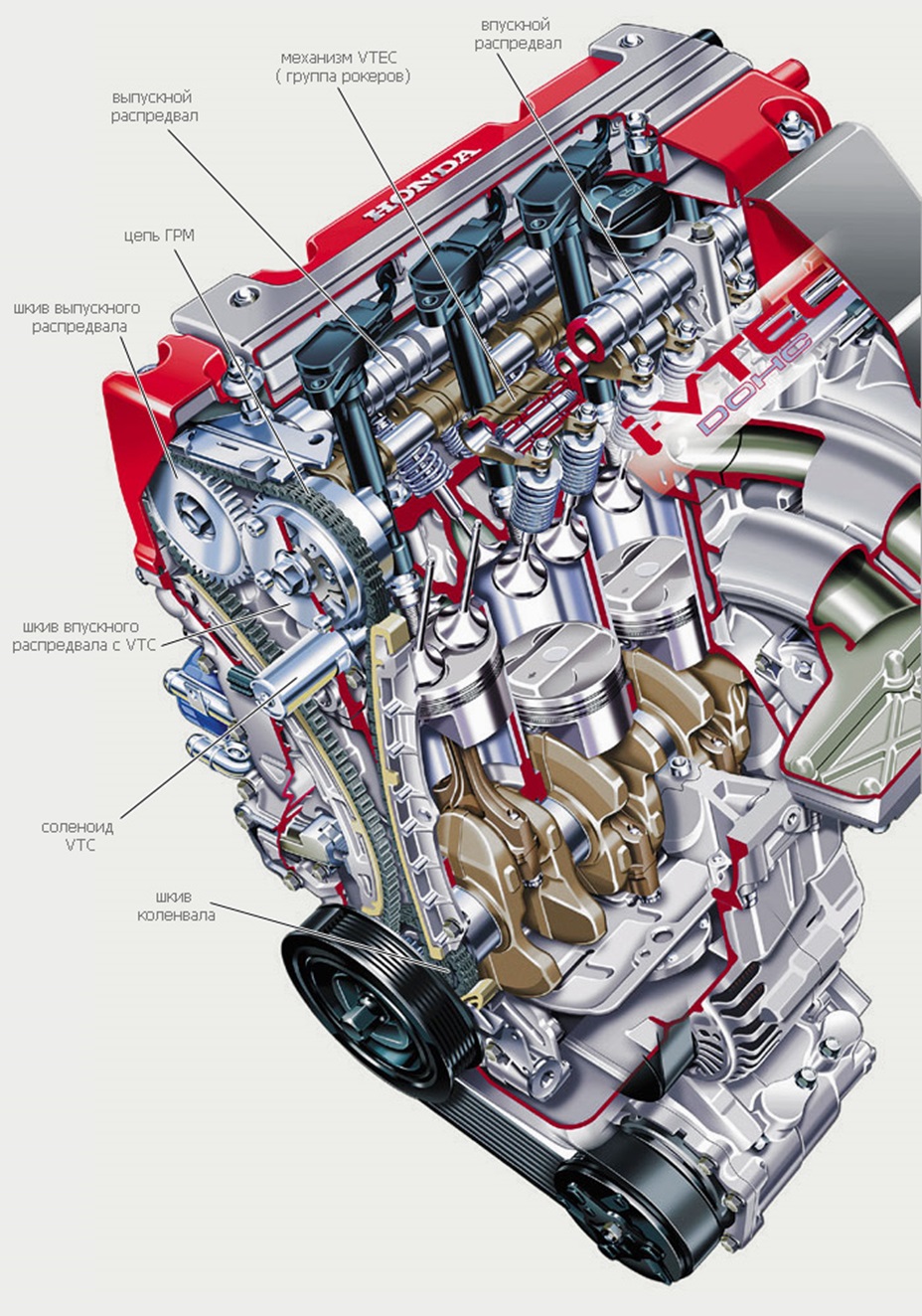

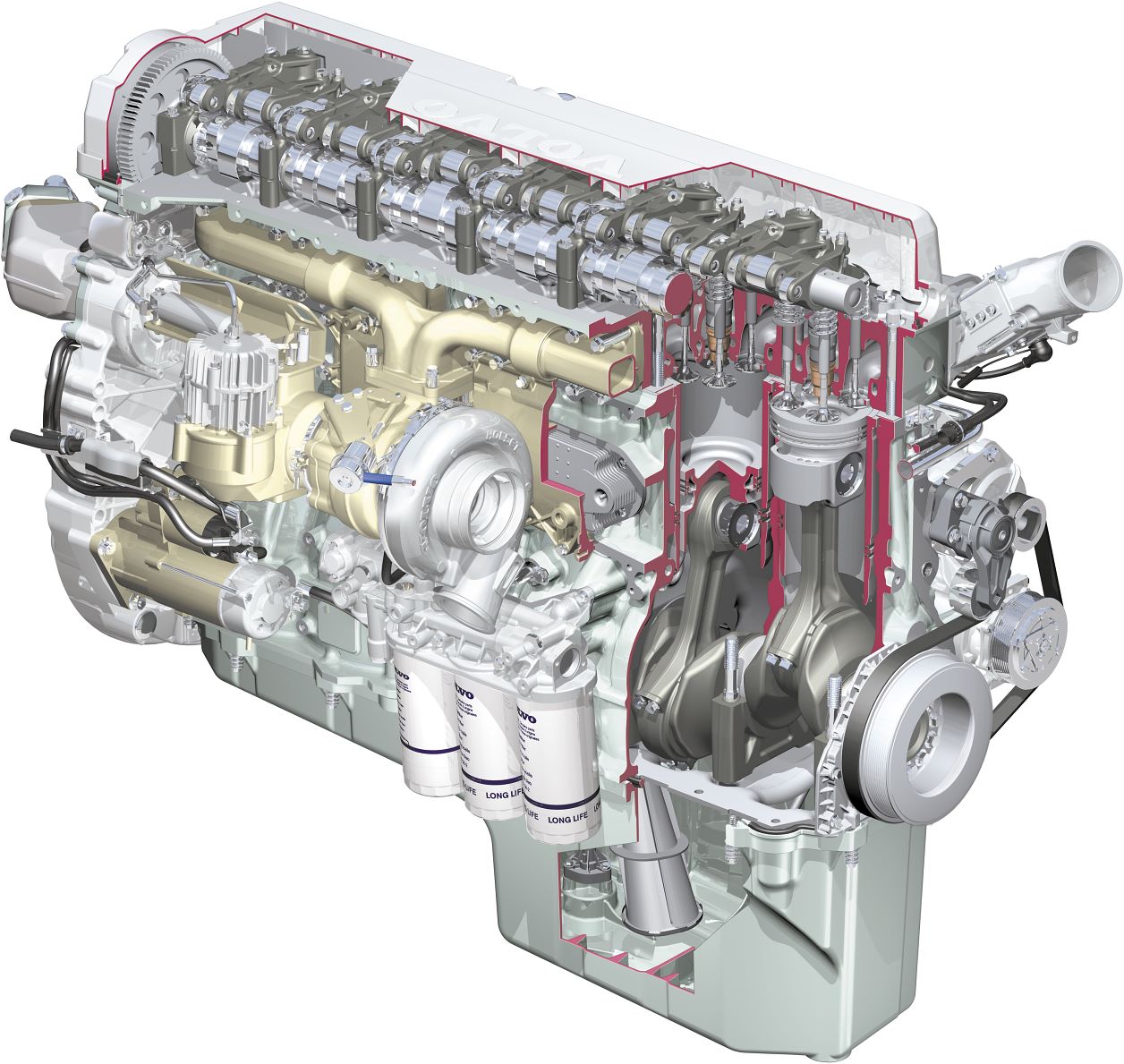

Устройство двигателя внутреннего сгорания

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Работа двигателя внутреннего сгоранияПринцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

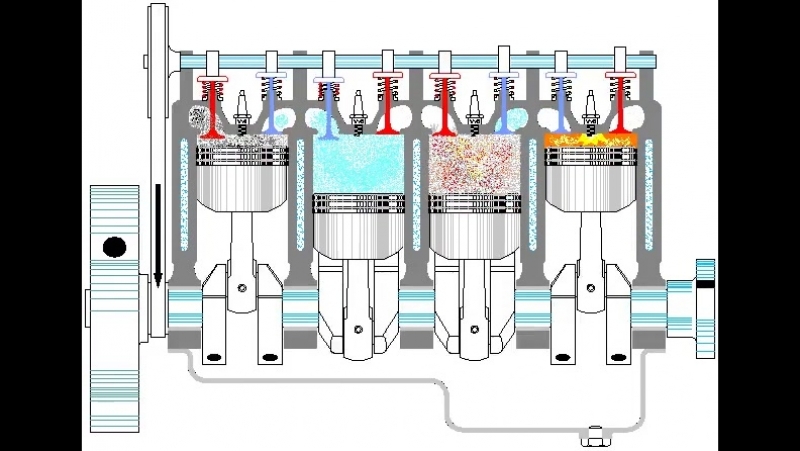

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

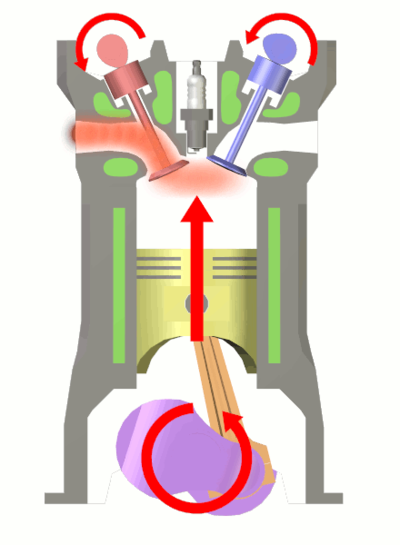

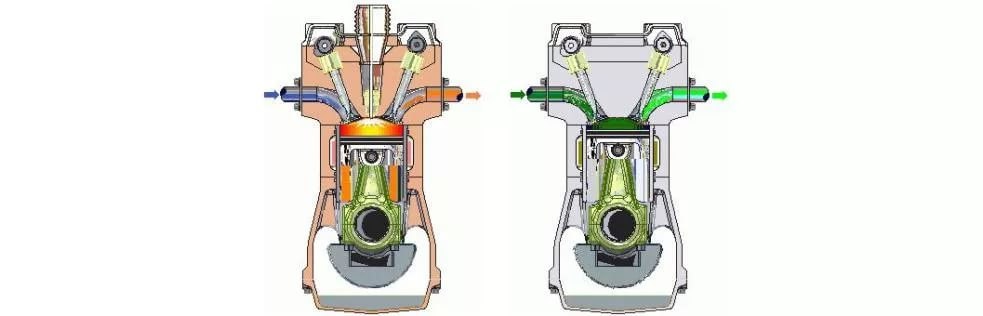

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Автомобильные двигатели чрезвычайно разнообразны. Технология, которая применяется при разработке и запуске в производство силовых агрегатов, имеет богатую историю. Требования современности вынуждают производителей ежегодно внедрять в свои проекты доработки и модернизировать имеющиеся технологии.

Двигатель внутреннего сгорания имеет устройство и принцип работы, способный обеспечивать высокую мощность и длительный период эксплуатации — от пользователя требуется только минимально необходимое обслуживание и своевременный мелкий ремонт.

При первом взгляде сложно представить, как работает двигатель: слишком много взаимосвязанных механизмов собранно в одном небольшом пространстве. Но при детальном изучении и анализе связей в этой системе работа двигателя автомобиля оказывается предельно простой и понятной.

В состав двигателя автомобиля входит ряд узлов, имеющих важное значение и обеспечивающих выполнение рабочих функций всей системы .

Блок цилиндров иногда называют корпусом или рамой всей системы. Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Верхняя часть корпуса поршня имеет каналы для колец. Сами поршневые кольца подразделяются на верхние и нижние. Исходя из выполняемых функций, данные кольца называют компрессионными. Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Нижние кольца поршня играют важную роль для обеспечения ресурса двигателя. Нижние кольца выполняют 2 роли: сохраняют герметичность камеры сгорания и являются уплотнителями, которые предотвращают проникновение масла внутрь камеры сгорания.

Двигатель автомобиля представляет собой систему, в которой осуществляется передача энергии между механизмами с минимальными потерями ее величины на различных этапах. Поэтому кривошипно-шатунный механизм становится одним из важнейших элементов системы. Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

В целом, принцип работы двигателя достаточно прост и претерпел мало фундаментальных изменений за период существования. В этом просто нет необходимости — некоторые усовершенствования и оптимизации позволяют достигать лучших результатов в работе. Концепция же всей системы неизменна.

Крутящий момент двигателя создается за счет выделяемой при сгорании топлива энергии, которая передается от камеры сгорания к колесам по соединительным элементам. В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В результате такого действия происходит образования большого объема газов, стимулируя к совершению поступательных движений. Так формируется крутящий момент двигателя. Энергия от поршня передается на коленвал, который передает движение на трансмиссию, а после этого, специальная система шестеренок переносит движение на колеса.

Порядок работы работающего двигателя незатейлив и при исправных связующих элементах гарантирует минимальные потери энергии. Схема работы и строение каждого механизма основаны на преобразовании созданного импульса в практически используемый объем энергии. Ресурс двигателя определяется износостойкостью каждого звена.

Принцип работы двигателя внутреннего сгорания

Двигатель легкового автомобиля выполняется в виде одного из типов систем внутреннего сгорания. Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

В качестве определяющих параметров, служащих для разделения силовых агрегатов на категории, служат:

- рабочий объем,

- количество цилиндров,

- мощность системы,

- скорость вращения узлов,

- применяемое для работы топливо и др.

Разобраться в том, как работает двигатель, просто. Но по мере изучения всплывают новые показатели, которые вызывают вопросы. Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Устройство двигателя автомобиля основано на четырехтактовой системе. Эти 4 такта равны по времени — за весь цикл поршень дважды поднимается вверх в цилиндре и дважды опускается вниз. Такт берет начало в тот момент, когда поршень находится в верхней или нижней части. Механики называют эти точки ВМТ и НМТ — верхняя и нижняя мертвые точки соответственно.

Такт № 1 — впуск. По мере движения вниз, поршень втягивает в цилиндр наполненную топливом смесь. Работа системы происходит при открытом клапане впуска. Мощность двигателя автомобиля определяется количеством, размерами и временем, которое клапан открыт.

В отдельных моделях работа педали газа увеличивает период нахождения клапана в открытом состоянии, что позволяет увеличить объем топлива, попадающего в систему. Такое устройство двигателей внутреннего сгорания обеспечивает сильное ускорение работы системы.

Такт № 2 — сжатие. На этом этапе поршень начинает свое движение вверх, что приводит к сжатию полученной в цилиндр смеси. Она сживается ровно до объемов камеры сгорания топлива. Эта камера представляет собой пространство между верхней частью поршня и верхом цилиндра в момент нахождения поршня в ВМТ. Клапаны впуска в этот момент работы прочно закрыты.

От плотности закрытия зависит качество сжатия смеси. Если сам поршень, или цилиндр, или кольца поршней потерты и не в надлежащем состоянии, то качество работы и ресурс двигателя значительно снизятся.

Такт № 3 — рабочий ход. Этот этап начинается с ВМТ. Система зажигания гарантирует воспламенение топливной смеси и обеспечивает выделение энергии. Происходит взрыв смеси, при котором высвобождается энергия. И за счет увеличения объема происходит выталкивание поршня вниз. Клапаны при этом закрыты. Технические характеристики двигателя во многом зависят от протекания третьего такта работы мотора.

Такт № 4 — выпуск. Окончание цикла работы. Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Двигатель имеет принцип работы, основанный на распределении энергии от взрывов газов, требует внимания к созданию всех узлов.

Работа двигателя внутреннего сгорания циклична. Вся энергия, которая создается в процессе выполнения работы на всех 4 тактах работы поршней, направляется на организацию работы автомобиля.

Варианты конструкций внутреннего двигателя

Характеристика двигателя зависит от особенностей его конструкции. Внутреннее сгорание — основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

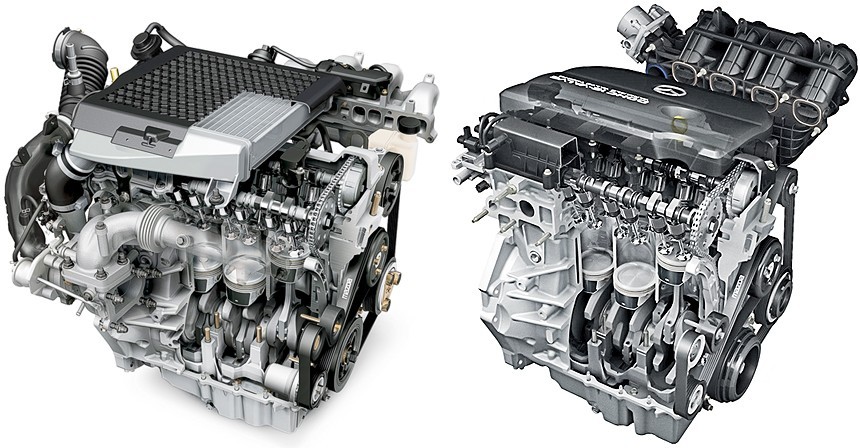

Устройство бензинового двигателя разделяет систему на 2 типа — инжекторные двигатели и карбюраторные модели. Также в производстве есть несколько типов карбюраторов и систем впрыска. Основа работы — сжигание бензина.

Характеристика бензинового двигателя выглядит предпочтительнее. Хотя для каждого пользователя есть свои личные приоритеты и преимущества от работы каждого двигателя. Бензиновый двигатель внутреннего сгорания является одним из самых распространенных в современном автомобилестроении. Порядок работы мотора прост и не отличается от классической интерпретации.

Дизельные двигатели основаны на применении подготовленного дизельного топлива. Оно попадает в цилиндры через форсунки. Главное преимущество дизельного двигателя заключается в отсутствии необходимости электричества для сжигания топлива. Оно требуется только для запуска двигателя.

Газовый двигатель применяет для работы сжиженные и сжатые газы, а также некоторые другие типы газов.

Узнать какой ресурс у двигателя на вашем авто лучше всего у производителя. Примерную цифру разработчики озвучивают в сопроводительных документах на транспортное средство. Здесь содержится вся актуальная и точная информация о моторе. В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

Срок службы двигателя зависит от качества обслуживания, интенсивности использования. Заложенный разработчиком срок эксплуатации подразумевает внимательное и бережное отношение с машиной.

Что значит двигатель? Это ключевой элемент в автомобиле, который призван обеспечить его движение. Надежность и точность работы всех узлов системы гарантирует качество движения и безопасность эксплуатации машины.

Характеристики двигателей различаются в широких пределах, несмотря на то. Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Средний ресурс двигателя внутреннего сгорания составляет несколько сотен тысяч километров. При таких нагрузках от всех составных частей системы требуется прочность и точная совместная работа. Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Ресурс двигателей различается в широком диапазоне. Порядок работы, при этом, общий (с небольшими отклонениями от стандарта). Несколько может различаться вес двигателя и отдельные характеристики.

Современный двигатель внутреннего сгорания имеет классическое устройство и досконально изученный принцип работы. Поэтому механикам не составляет труда решить любую проблему в кратчайшие сроки.

Ремонтные работы усложняются в том случае, если поломка не была устранена сразу. В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания.

В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на - карбюраторные , в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные , в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные , в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля.

Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала. - Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Корпус двигателя объединяет в единый организм:

- блок цилиндров , внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм , который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм , который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси ;

- система удаления продуктов горения (выхлопных газов).

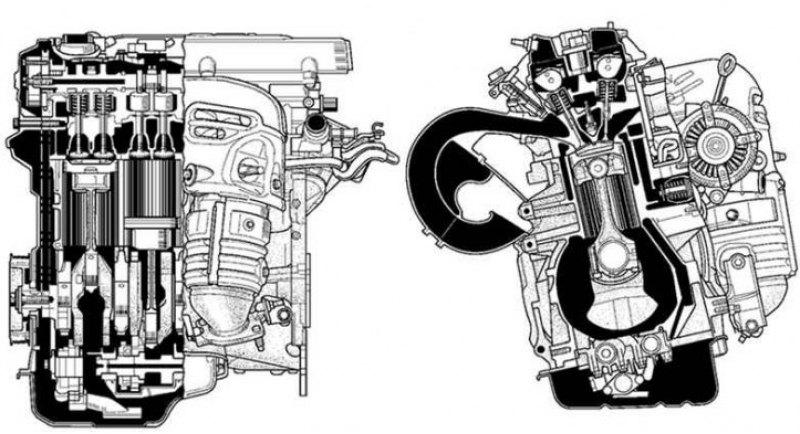

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск . Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие . При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра.

Этот процесс сопровождается повышением давления до 1,2-1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

Этот процесс сопровождается повышением давления до 1,2-1,7 Мпа, а температуры — до 300-400 градусов Цельсия. - Такт третий, расширение . Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск . Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры , воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

Составными частями системы зажигания являются:

- Источник питания . Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания . Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии . Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр) . Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник . Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр . Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка . Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор . Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла ; удаление продуктов нагара и износа ; защита металла от коррозии . Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор , или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

На наших дорогах чаще всего можно встретить автомобили, потребляющие бензин и дизельной топливо. Время электрокаров пока не настало. Поэтому рассмотрим принцип работы двигателя внутреннего сгорания (ДВС). Отличительной чертой его является превращение энергии взрыва в механическую энергию.

При работе с бензиновыми силовыми установками различают несколько способов формирования топливной смеси. В одном случае это происходит в карбюраторе, а потом это все подается в цилиндры двигателя. В другом случае бензин через специальные форсунки (инжекторы) впрыскивается непосредственно в коллектор или камеру сгорания.

Для полного понимания работы ДВС необходимо знать, что существует несколько типов современных моторов, доказавших свою эффективность в работе:

- бензиновые моторы;

- двигатели, потребляющие дизельное топливо;

- газовые установки;

- газодизельные устройства;

- роторные варианты.

Принцип работы ДВС этих типов практически одинаковый.

Такты ДВС

В каждом есть топливо, которое взрываясь в камере сгорания, расширяется и толкает поршень, установленный на коленчатом валу. Далее это вращение посредством дополнительных механизмов и узлов передается на колеса автомобиля.

В качестве примера будем рассматривать бензиновый четырехтактный мотор, так как именно он является самым распространенным вариантом силовой установки в машинах на наших дорогах.

Такты :

- открывается впускное отверстие и происходит заполнение камеры сгорания подготовленной топливной смесью

- происходит герметизация камеры и уменьшение ее объема в такте сжатия

- взрывается смесь и выталкивает поршень, который получает импульс механической энергии

- камера сгорания освобождается от продуктов горения

В каждом из этих этапов работы ДВС заложена своя происходит несколько одновременных процессов. В первом случае поршень находится в самой нижней своей позиции, при этом открыты все клапаны, впускающие топливо. Следующий этап начинается с полного закрытия всех отверстий и перемещения поршня в максимальную верхнюю позицию. При этом все сжимается.

В первом случае поршень находится в самой нижней своей позиции, при этом открыты все клапаны, впускающие топливо. Следующий этап начинается с полного закрытия всех отверстий и перемещения поршня в максимальную верхнюю позицию. При этом все сжимается.

Достигнув снова крайней верхней позиции поршня, на свечу поступает напряжение, и она создает искру, зажигая смесь для взрыва. Сила этого взрыва толкает поршень вниз, а в это время открываются выпускные отверстия и камера очищается от остатков газа. Затем все повторяется.

Работа карбюратора

Формирование топливной смеси в машинах первой половины прошлого века происходило с помощью карбюратора. Чтобы понять, как работает двигатель внутреннего сгорания, нужно знать, что автомобильные инженеры сконструировали топливную систему так, что в камеру сгорания подавалась уже подготовленная смесь.

Устройство карбюратора

Ее формированием занимался карбюратор. Он в нужных соотношениях перемешивал бензин и воздух и отправлял это все в цилиндры. Такая относительная простота конструкции системы позволяла ему долгое время оставаться незаменимой частью бензиновых агрегатов. Но позже его недостатки стали преобладать над достоинствами и не обеспечивать повышающихся требований к автомобилям в целом.

Такая относительная простота конструкции системы позволяла ему долгое время оставаться незаменимой частью бензиновых агрегатов. Но позже его недостатки стали преобладать над достоинствами и не обеспечивать повышающихся требований к автомобилям в целом.

Недостатки карбюраторных систем:

- нет возможности обеспечивать экономные режимы при внезапных переменах режимов езды;

- превышение лимитов вредных веществ в выхлопных газах;

- низкая мощность автомобилей из-за несоответствия подготовленной смеси состоянию автомобиля.

Компенсировать эти недостатки попытались прямой подачей бензина через инжекторы.

Работа инжекторных моторов

Принцип работы инжекторного двигателя заключается в непосредственном впрыске бензина во впускной коллектор или камеру сгорания. Визуально все схоже с работой дизельной установки, когда подача выполняется дозировано и только в цилиндр. Разница лишь в том, что у инжекторных агрегатов установлены свечи для поджигания.

Конструкция инжектора

Этапы работы бензиновых моторов с прямым впрыском не отличаются от карбюраторного варианта. Разница лишь в месте формирования смеси.

За счет этого варианта конструкции обеспечиваются достоинства таких двигателей:

- увеличение мощности до 10% при схожих технических характеристиках с карбюраторным;

- заметная экономия бензина;

- улучшение экологических характеристик по выбросам.

Но при таких достоинствах есть и недостатки. Основными являются обслуживание, ремонтопригодность и настройка. В отличие от карбюраторов, которые можно самостоятельно разобрать, собрать и отрегулировать, инжекторы требуют специального дорогостоящего оборудования и установленного большого числа разных датчиков в автомобиле.

Способы впрыска топлива

В ходе эволюции подачи топлива в двигатель происходило постоянное сближение этого процесса с камерой сгорания. В наиболее современных ДВС произошло слияние точки подачи бензина и места сгорания.

Одноточечный вариант впрыска

Наиболее простой вариант конструкции выглядит как впрыск топлива через одну форсунку во впускной коллектор. Разница с карбюратором в том, что последний подает готовую смесь. В инжекторном варианте проходит подача топлива через форсунку. Выгода заключается в получении экономии при расходе.

Моноточечный вариант подачи топлива

Такой способ также формирует смесь вне камеры, но здесь задействованы датчики, которые обеспечивают подачу непосредственно к каждому цилиндру через впускной коллектор. Это более экономичный вариант использования топлива.

Прямой впрыск в камеру

Этот вариант пока наиболее эффективно использует возможности инжекторной конструкции. Топливо напрямую распыляется в камере. За счет этого снижается уровень вредных выхлопов, и автомобиль получает кроме большей экономии бензина увеличенную мощность.

Увеличенная степень надежности системы снижает негативный фактор, касающийся обслуживания. Но такие устройства нуждаются в качественном топливе.

Двигатель внутреннего сгорания и способ работы двигателя внутреннего сгорания

Изобретение относится к области двигателестроения, конкретно касается механизма газораспределения двигателя внутреннего сгорания.

Известен двигатель внутреннего сгорания, например, по АС СССР №544759, МПК 2 E02B 27/00, содержащий систему газораспределения для двигателя внутреннего сгорания, например выпускную. Эта система содержит основной трубопровод и подвижно установленный на нем насадок, при этом с целью повышения эффективности использования волновых эффектов, на трубопроводе и насадке выполнены окна и, по крайней мере, одна из сторон окна на трубопроводе ориентирована под углом к стороне насадка для измерения при относительном повороте положения совмещаемых частей окон. При этом основная часть механизма газообразования остается сложной и содержит клапана, пружины, толкатели и распределительный вал, кинематически связанный с коленвалом.

Известен двигатель внутреннего сгорания по АС СССР №1236128, МПК F02B 27/00. Этот двигатель содержит систему резонансного наддува, содержащую впускной трубопровод с двумя диаметрально противоположными продольными окнами, подсоединенными к цилиндрам с несовпадающими фазами впуска, и подвижный насадок, установленный на впускном трубопроводе и выполненный с двумя диаметрально противоположными отражательными окнами, первая сторона которых ориентирована под углом к стороне соответствующего продольного окна, а в месте наложения отражательных окон на продольные выполнено проходное отверстие, при этом с целью улучшения амплитудно-фазовых параметров колебаний давления и снижения насосных потерь, подвижный насадок выполнен с двумя дополнительными отражательными окнами, причем вторая сторона основных отражательных окон выполнена параллельно первой стороне, дополнительные отражательные окна совпадают по форме с основными отражательными окнами, а отношение суммарной площади сечений проходных отверстий к площади сечения впускного трубопровода равно 2…2,5.

Недостатки такие же, что и у предыдущего аналога.

Известен также двигатель внутреннего сгорания по патенту РФ №2008457, МКП5 F02 27/00, который содержит выпускную систему, которая содержит выпускной трубопровод, подвижно установленный на трубопроводе насадок, причем выпускной трубопровод и насадок снабжены соответственно продольной и наклонной прорезями. В выпускном трубопроводе установлен поршень с возможностью осевого перемещения, причем в днище поршня выполнено углубление в виде конуса.

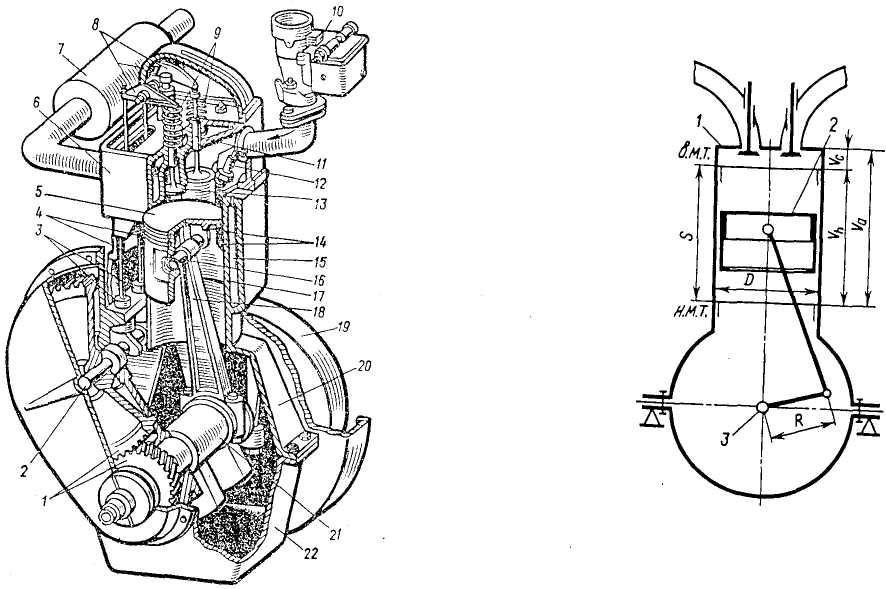

В качестве прототипа принят двигатель внутреннего сгорания классической схемы, применяемый для автомобилей ВА3-2101, ВА3-2103 и т.п., описанный в книге Д.В. Кожейкина «Как самому починить автомобиль», «Фрегат», Челябинск, 1992, с.8. Этот двигатель содержит коленвал, систему газораспределения, выполненную в головке цилиндров, систему впуска топливовоздушной смеси и систему выхлопа продуктов сгорания, по крайней мере, один цилиндр с установленным в нем поршнем.

Недостатки прототипа: конструктивная сложность и низкая надежность газораспределительного механизма, содержащего большое количество деталей, в том числе распредвал, клапана, пружины, уплотнения клапанов, систему регулирования зазоров в клапанах. Это усложняет регулировку механизма газораспределения, приводит к износу деталей механизма. Износ штоков клапанов и их уплотнений, например, приводит к нарушению газораспределения, попаданию масла в камеру сгорания двигателя и дымному выхлопу при его сгорании и, как последствие, к ухудшению экологии окружающей среды.

Задачи создания изобретения повышение КПД и его надежности.

Решение указанных задач достигнуто в двигателе внутреннего сгорания, содержащем коленчатый вал, систему газораспределения, выполненную в головке цилиндров, систему впуска топливовоздушной смеси, систему выхлопа продуктов сгорания и, по меньшей мере, один цилиндр с установленным в нем поршнем и свечей зажигания установленных на каждом торце цилиндра, тем, что согласно изобретению каждая свеча зажигания выполнена лазерной, в систему зажигания может быть включен по меньшей мере один блок накачки, соединенный оптическим волокном с каждой свечей зажигания. Двигатель может содержать блок управления, соединенный электрической связью с блоком накачки. Двигатель может содержать датчик частоты вращения коленчатого вала, датчик числа оборотов коленчатого вала, датчик угла поворота коленчатого вала и датчик угла поворота распределительного вала, соединенные электрической связью с блоком управления.

Двигатель может содержать блок управления, соединенный электрической связью с блоком накачки. Двигатель может содержать датчик частоты вращения коленчатого вала, датчик числа оборотов коленчатого вала, датчик угла поворота коленчатого вала и датчик угла поворота распределительного вала, соединенные электрической связью с блоком управления.

Решение указанных задач достигнуто в способе работы двигателя внутреннего сгорания, содержащего по меньшей сере один цилиндр с поршнем и свечи зажигания, включающий фазы впуска, сжатия, выхлопа и продувки, подачу топлива в фазе впуска, подачу импульса энергии на свечи зажигания в каждом цилиндре в момент захождения поршня ниже ВМТ, что определяется углом опережения зажигания, тем, что согласно изобретению импульсы энергии на каждую свечу зажигания продолжают подавать и после воспламенения топлива в камере соответствующего цилиндра. Импульсы энергии продолжают подавать на каждую свечу лазерного зажигания до завершения фазы выхлопа в соответствующем цилиндре. В каждом цилиндре могут быть установлены свечи лазерного зажигания.

В каждом цилиндре могут быть установлены свечи лазерного зажигания.

Сущность изобретения поясняется на чертежах Фиг.1…4, где:

на фиг.1 приведен вид сверху,

на фиг.2 приведен вид сбоку,

на фиг.3 приведен продольный разрез двигателя внутреннего сгорания по А-А,

на фиг.4 приведена циклограмма работы цилиндра двигателя.

Двигатель внутреннего сгорания (в дальнейшем — двигатель) содержит (Фиг.1…4) по меньше, мере один цилиндр 1 и установленный в нем поршень 2.

В дальнейшем приведен двухцилиндровый двигатель. Каждый поршень имеет компрессионные и маслосъемные кольца 3 и 4 соответственно. Цилиндры 1 выполнены заодно с корпусом 5, имеющим поддон 6 для масла 7. Над цилиндрами 1 установлена головка цилиндров 8, между ними установлена прокладка 9.

Двигатель имеет коленчатый вал 10, систему газораспределения 11, выполненную в головке цилиндров 8.

Изобретение распространяет свои права и на одноцилиндровый двигатель, а также на двигатели с любым числом цилиндров и с любым их расположением, например, с V-образным расположением цилиндров.

Система газораспределения 11 содержит систему впуска топливовоздушной смеси 12, систему выпуска выхлопных газов 13 и распределительный вал 14 с кулачками 15. Кроме того, в систему впуска топливовоздушной смеси 12 входят впускные клапаны 16, а в систему выпуска выхлопных газов — выпускные клапаны 17. Распределительный вал 14 установлен на подшипниках 18. Между стенками цилиндров 1 и верхним торцами поршней 2 образуются камеры сгорания 19

Поршни 2 связаны с коленчатым валом 10 шатунами 20, в которых установлены пальцы 21. Шатуны 20 имеют шатунные подшипники 22. Коленчатый вал 10 установлен на коренных подшипниках 23 и уплотнен уплотнениями 24. Внутри коленчатого вала 10 выполнены маслоканалы 25.

В систему газораспределения 11 входят ведущая и ведомая звездочка, соответственно 26 и 27, соединенные цепью (или ремнем) 28. Распределительный вал 14 имеет систему смазки 29.

Диаметр ведомой звездочки 27 в 2 раза больше диаметра ведущей шестерни 26. За два оборота коленчатого вала 10 распределительный вал 14 совершает один оборот.

За два оборота коленчатого вала 10 распределительный вал 14 совершает один оборот.

Кроме того, двигатель оборудован системой зажигания, которая содержит свечи зажигания 30 по числу цилиндров, соединенные оптическим волокном 31 с блоком накачки 32. Свечи зажигания 30 следует выполнить лазерными. Они при потреблении меньшей мощности и дают кратковременные разряды огромной мощности (десятки кВт). Для этого свечи зажигания 30 соединены оптическим волокном 31 с блоком накачки 32. Двигатель может быть оборудован блоком управления 33, который электрической связью 34 соединен с блоком накачки 32.

Между цилиндрами 1 и между корпусом 5 и цилиндрами 1 выполнена полость 35 для охлаждения цилиндров 1. Свечи зажигания 30 могут иметь оребрение 36.

Кроме того, двигатель может быть оборудован датчиком частоты вращения 37, датчиком числа оборотов 39, датчиком углового положения коленчатого вала 39, соединенными электрическими связями 34 с блоком управления 33 датчиком углового положения 40 распределительного вала 14. .

.

Система охлаждения двигателя содержит отводящий трубопровод 41, насос 42, промежуточный трубопровод 43, радиатор 44 и подводящий трубопровод 45.

Циклограмма работы двигателя показана на фиг.4. Линией 46 показаны импульсы энергии свечи лазерного зажигания 30. Видно, что первый импульс подается в фазе сжатия до ее завершения, а потом периодически подаются импульсы во время фазы расширения и возможно до ее завершения.

Способ работы двигателя внутреннего сгорания может быть реализован на свечах электрического зажигания, но в этом случае аппаратура питания этих свечей будет сложной, дорогостоящей и потреблять много электроэнергии.

Применение систем лазерного зажигания, например, на микрочип-лазере позволит кратковременно развивать мощность разряда в десятки кВт при малом потреблении энергии, так как в них можно реализовать длительность импульса энергии в несколько нсек.

Работает двигатель следующим образом.

Топливовоздушная смесь подается по системе впуска топливовоздушной смеси 12 (Фиг. 3) через впускные клапаны 16. При этом первый поршень 2 находится в верхней мертвой точке ВМТ и начинает движение вниз, работая в режиме впуска топливовоздушной смеси. Топливовоздушная смесь поступает в рабочую полость 19 первого цилиндра 1. Система выхлопа 13 первого цилиндра 1 в это время закрыта. В это же время для второго цилиндра 1 впускной клапан (клапана) 16 закрыт. Продукты сгорания из второго цилиндра 1 поступают в систему выхлопа 13 После того как коленчатый вал 10 совершит пол-оборота, произойдет сжатие топливовоздушной смеси в камере 19 и блок управления 33 по электрической связи 31 подаст сигнал на блок накачки 32, в котором формируется лазерное излучение, которое по оптическому волокну 31 подает на свечу 30 первую серию импульсов для воспламенения топливовоздушной смеси. В дальнейшем до завершения цикла расширения в камере 19 первого цилиндра 1 периодически подаются импульсы на свечу 30 (фиг.4).

3) через впускные клапаны 16. При этом первый поршень 2 находится в верхней мертвой точке ВМТ и начинает движение вниз, работая в режиме впуска топливовоздушной смеси. Топливовоздушная смесь поступает в рабочую полость 19 первого цилиндра 1. Система выхлопа 13 первого цилиндра 1 в это время закрыта. В это же время для второго цилиндра 1 впускной клапан (клапана) 16 закрыт. Продукты сгорания из второго цилиндра 1 поступают в систему выхлопа 13 После того как коленчатый вал 10 совершит пол-оборота, произойдет сжатие топливовоздушной смеси в камере 19 и блок управления 33 по электрической связи 31 подаст сигнал на блок накачки 32, в котором формируется лазерное излучение, которое по оптическому волокну 31 подает на свечу 30 первую серию импульсов для воспламенения топливовоздушной смеси. В дальнейшем до завершения цикла расширения в камере 19 первого цилиндра 1 периодически подаются импульсы на свечу 30 (фиг.4).

Датчики частоты вращения 37, числа оборотов коленчатого вала 38 контролируют частоту вращения коленчатого вала 10 и число оборотов для установления того, четное или нечетное число оборотов совершил коленчатый вал 10, а датчик углового положения 38 постоянно измеряет угловое положение коленчатого вала 10 и в зависимости от этих показателей блок управления 33 подает команды на блок накачки 32 для подачи импульса на свечи 30 (лазерного воспламенения). Это позволит четко подавать импульсы на свечи зажигания 30 начиная с угла опережения зажигания (до ВМТ) и до полного завершения цикла расширения.

Это позволит четко подавать импульсы на свечи зажигания 30 начиная с угла опережения зажигания (до ВМТ) и до полного завершения цикла расширения.

Наличие датчика углового положения 40 распределительного вала 14 позволит более точно корректировать работу системы зажигания при вытяжке цепи 28 или ее проскакивании на 1…2 зуба ведомой звездочки 27.

Применение изобретения позволило:

1. Повысить КПД двигателя на 15…20% за счет более полного сжигания топлива воздействием лазерного луча.

2. Уменьшить затраты энергии, потребляемой системой зажигания, особенно при применении свеч лазерного зажигания.

3. Обеспечить полную автоматизацию процесса впуска, выпуска и воспламенения топлива в камерах цилиндров блоком управления и корректировать зажигания в зависимости от режима работы двигателя за счет применения датчиков частоты вращения и углового положения.

«Двигатель внутреннего сгорания». 8-й класс

Цель урока: рассмотреть физические

принципы работы тепловых двигателей, углубить

знания учащихся о тепловых двигателях.

Ход урока

I. Подготовка к восприятию нового материала:

- Какие два вида механической энергии вы знаете?

- Какую энергию называют кинетической? Потенциальной?

- Приведите примеры превращения потенциальной энергии тела в кинетическую; кинетической энергии – в потенциальную.

- Дайте определение внутренней энергии тела.

- Приведите примеры превращения механической энергии тела в его внутреннюю энергию.

1. Историческая справка (

сообщение ученика)1698 г.

Томас Сэвери (английский инженер) создал машину, которая преобразовывала внутреннюю энергию в механическую (тепловой двигатель) , его использовали для откачки воды из угольных шахт.1710 г.

Томас Ньюкомен (английский инженер) предложил пароатмосферный двигатель , в котором пар внутри цилиндра толкал вверх поршень.1766 г

. Иван Иванович Ползунов. (русский изобретатель) разработал чертежи двухцилиндровой паровой машины. Для ее изготовления Ползунову пришлось сделать различные инструменты, токарный станок для обработки металла “на водяном ходу”. При этом Ползунову удалось изготовить все детали паровой машины всего за 13 месяцев. Некоторые детали весили до 2720 килограммов.2. Теоретический материал (

ученики работают с текстом по плану, каждый пункт сопровождается слайдом.).А) Решение задачи 1 (слайд №2)

Б) Решение задачи 2 слайд №3)

В) Решение задачи 3 (слайд №4)

Г) Двигатель внутреннего сгорания

Внутренней энергией обладают все тела – земля,

кирпичи, облака и так далее. Однако чаще всего

извлечь ее трудно, а порой и невозможно. Наиболее

легко на нужды человека может быть использована

внутренняя энергия лишь некоторых, образно

говоря, «горючих» и «горячих» тел. К ним

относятся: нефть, уголь, теплые источники вблизи

вулканов и так далее. Рассмотрим один из примеров

использования внутренней энергии таких тел.

(слайд №5)

Однако чаще всего

извлечь ее трудно, а порой и невозможно. Наиболее

легко на нужды человека может быть использована

внутренняя энергия лишь некоторых, образно

говоря, «горючих» и «горячих» тел. К ним

относятся: нефть, уголь, теплые источники вблизи

вулканов и так далее. Рассмотрим один из примеров

использования внутренней энергии таких тел.

(слайд №5)

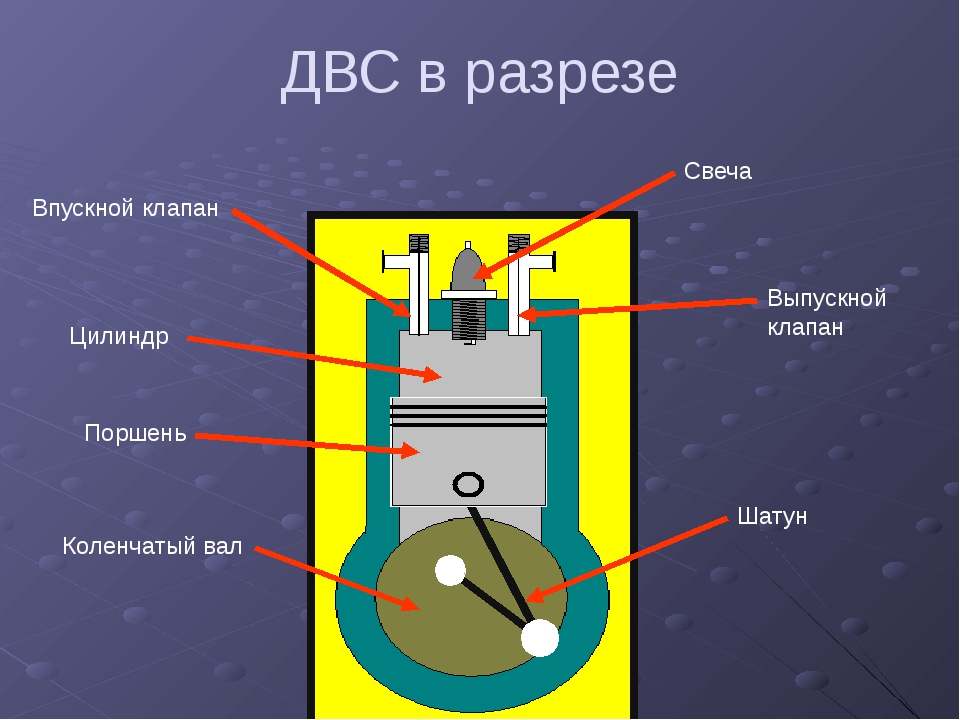

Д) Составные части двигателя внутреннего сгорания (слайд №6)

Е) Карбюраторный двигатель. (слайд №7)

карбюратор – устройство для смешивания бензина с воздухом в нужных пропорциях.

Ж) Основные части ДВС (слайд №8)

З) Работа этого двигателя состоит из

нескольких повторяющихся друг за другом этапов,

или, как говорят, тактов. Всего их четыре. Отсчет

тактов начинается с момента, когда поршень

находится в крайней верхней точке, и оба клапана

закрыты. (слайд №9)

(слайд №9)

И) Первый такт называется впуск (рис. «а»). Впускной клапан открывается, и опускающийся поршень засасывает бензино-воздушную смесь внутрь камеры сгорания. После этого впускной клапан закрывается. (слайд №10)

К) Второй такт – сжатие (рис. «б»). Поршень, поднимаясь вверх, сжимает бензино-воздушную смесь. (слайд №11)

Л) Третий такт – рабочий ход поршня (рис. «в»). На конце свечи вспыхивает электрическая искра. Бензино-воздушная смесь почти мгновенно сгорает и в цилиндре возникает высокая температура. Это приводит к сильному возрастанию давления и горячий газ совершает полезную работу – толкает поршень вниз. (слайд №12)

М) Четвертый такт – выпуск (рис «г»). Выпускной клапан открывается, и поршень, двигаясь вверх, выталкивает газы из камеры сгорания в выхлопную трубу. Затем клапан закрывается. (слайд №13)

Н) ФИЗМИНУТКА. (слайд №14)

О) Дизельный двигатель. (слайд №15)

В 1892 г. немецкий инженер

Р. Дизель получил патент (документ, подтверждающий изобретение) на двигатель, впоследствии названный его фамилией.

П) Принцип работы: (слайд №16)

В цилиндры двигателя Дизеля попадает только воздух. Поршень, сжимая этот воздух, совершает над ним работу и внутренняя энергия воздуха возрастает настолько, что впрыскиваемое туда топливо сразу же самовоспламеняется. Образующиеся при этом газы выталкивают поршень обратно, осуществляя рабочий ход.

Р) Такты работы: (слайд №17)

- всасывание воздуха;

- сжатие воздуха;

- впрыск и сгорание топлива – рабочий ход поршня;

- выпуск отработавших газов.

Существенное отличие: запальная свеча становится ненужной, и ее место занимает форсунка – устройство для впрыскивания топлива; обычно это низкокачественные сорта бензина.

С) Некоторые сведения о двигателях. (слайд №18)

Повторение.

Т) Назови основные части ДВС. (слайд №20)

У) 1. Назовите основные такты работы ДВС. (слайд №21)

2. В каких тактах клапаны закрыты?

3. В каких тактах открыт клапан 1?

4. В каких тактах открыт клапан 2?

5. Отличие ДВС от дизеля?

Ф) (слайд №22)

Мертвые точки – крайние положения поршня в цилиндре

Ход поршня – расстояние, проходимое поршнем от одной мертвой точки до другой

Четырехтактный двигатель – один рабочий цикл происходит за четыре хода поршня (4 такта).

Х) Заполнить таблицу (слайд №23)

Ц) Кроссворды (слайд №24 ,25)

Ч) Паровая турбина (слайд №26)

Ш) Слайды 27-34.

Щ) Материалы (слайд 35).

II. Итог урока.

Устройство двс, технические термины (ликбез), работа двс. Двигатель внутреннего сгорания

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

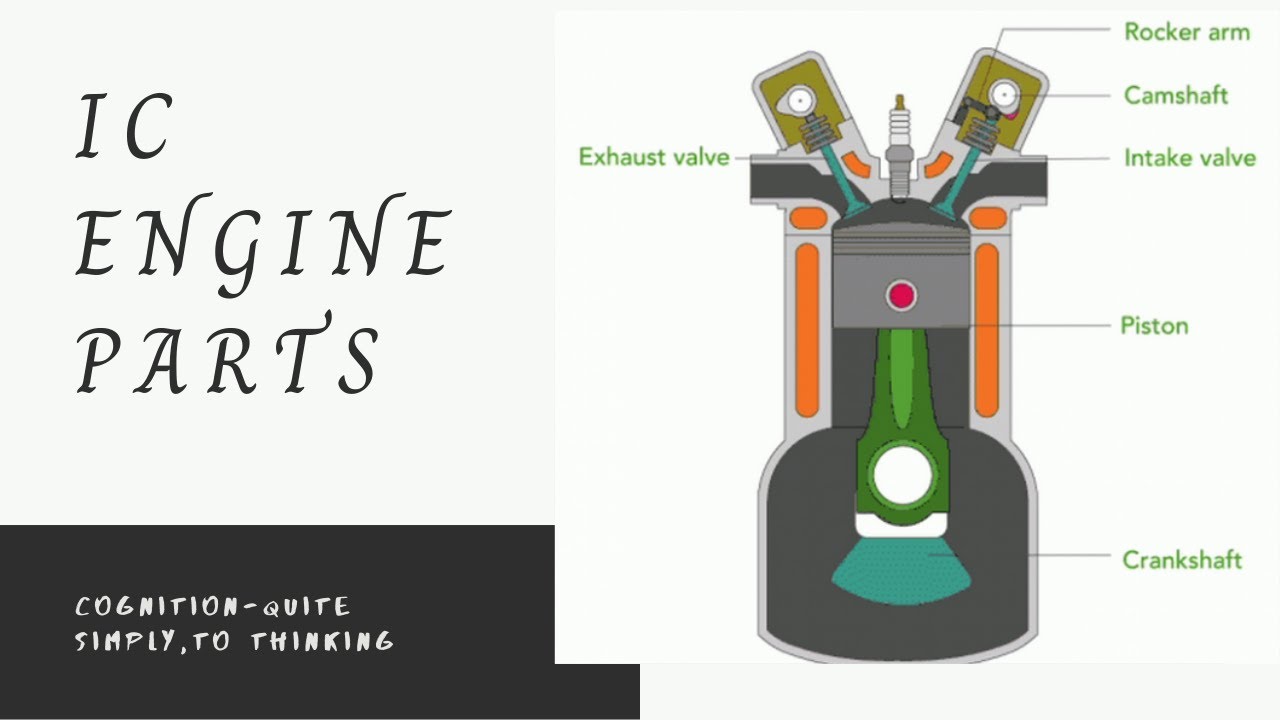

Основные механизмы двигателя внутреннего сгорания

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

2. Свеча зажигания генерирует искру, которая воспламеняет топливно-воздушную смесь. Благодаря этому и происходит процесс сгорания. Чтобы двигатель работал «как часы», искра должна подаваться точно в положенное время.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

А знаете ли вы? Дизельный двигатель тяжелее, чем бензиновый, из-за более высокого механического напряжения. Поэтому конструкторы используют более массивные элементы. Зато ресурс таких двигателей выше бензиновых аналогов. Кроме того, дизельные автомобили возгораются значительно реже бензиновых, так как дизель нелетучий.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

3. Автономность.

4. Универсальность.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

6. Очень шумный.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Интересный факт! Самый маленький двигатель спроектирован в Кембридже. Его габариты составляют 5*15*3 мм, а его мощность 11,2 Вт. Частота вращения коленвала составляет 50 000 об/мин.

Подписывайтесь на наши ленты в

Однако светильный газ годился не только для освещения.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару . Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.