Плунжерная пара ТНВД | DIESEL 51 :: Запчасти для дизельных автомобилей :: Мурманск

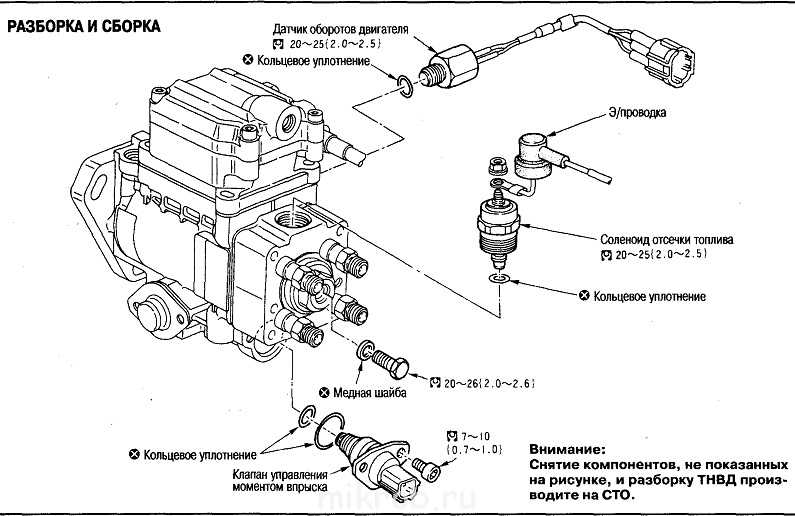

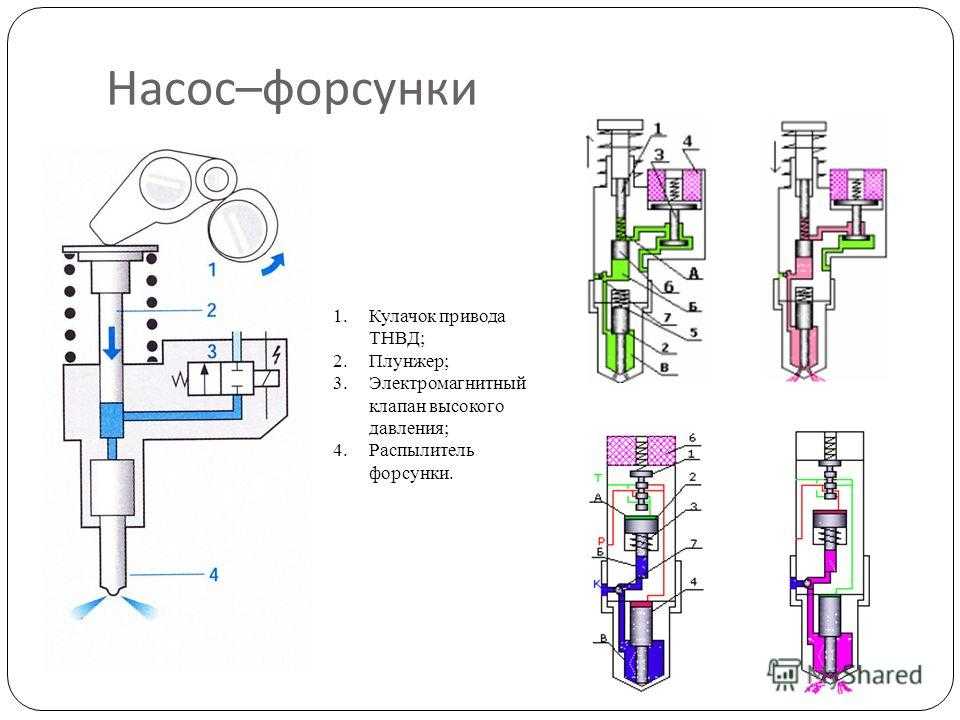

Одним из основных и самых сложных узлов дизельного двигателя является топливный насос высокого давления (ТНВД), агрегат, с помощью которого топливо подается таким образом, чтобы образовывать горючую взвесь, смешанную с воздухом. В свою очередь, самым важным элементом ТНВД является плунжерная пара, с помощью которой осуществляется подача и распределение топлива.

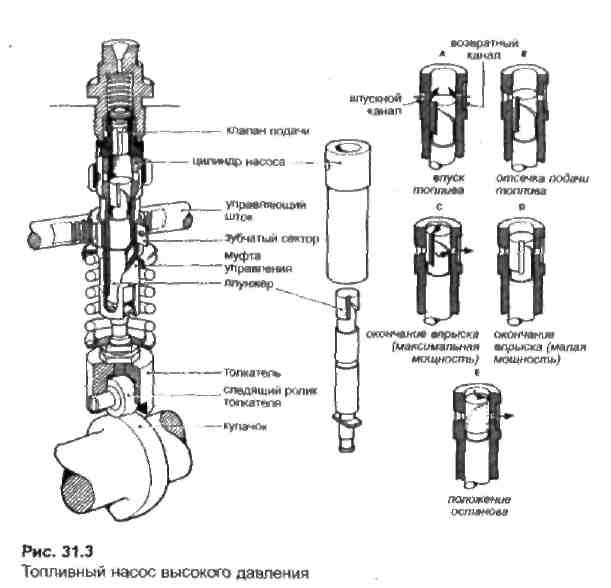

Плунжерная пара состоит из двух элементов: втулки и самого плунжера (удлиненного поршня, имеющего цилиндрическую форму). При работе ТНВД плунжер движется внутри втулки. Производимые им возвратно-поступательные движения обеспечивают нагнетание, а затем всасывание топлива. Плунжерная пара ТНВД имеет специальные отверстия на втулке — через них осуществляется подача топлива для нагнетания. Сам плунжер выполняет функцию золотника, с помощью которого регулируется количество подаваемого топлива.

Таким образом, плунжерная пара служит для того, чтобы отмерить точное количество топлива для подачи в цилиндр двигателя. Кроме того, с помощью плунжерной пары ТНВД обеспечивает подачу топлива под нужным давлением в определенный момент. Для того, чтобы обеспечивать качественное решение этих задач при эксплуатации дизельных двигателей, плунжерные пары должны соответствовать ряду требований.

Кроме того, с помощью плунжерной пары ТНВД обеспечивает подачу топлива под нужным давлением в определенный момент. Для того, чтобы обеспечивать качественное решение этих задач при эксплуатации дизельных двигателей, плунжерные пары должны соответствовать ряду требований.

Основное из них — необходимость исключить вероятность протечки топлива. Для этого зазор между плунжером и втулкой делается предельно малым — в пределах от 1 до 3 мкм. Чтобы обеспечить именно такой зазор, каждый плунжер подбирается к втулке индивидуально, после чего выполняется подгонка деталей друг друга.

Кроме того, поверхность втулки и плунжера закаляется до очень высокой твердости так, чтобы обеспечить долговечность такой детали. В итоге втулка и плунжер представляют собой прецизионную пару деталей, которая способна обеспечивать высокое давление впрыска топлива одновременно с подвижностью плунжера во втулке.

Требования к эксплуатации плунжерных пар ТНВД

Плунжерная пара является тем элементом, который требует особого внимания при эксплуатации дизельного двигателя и, в частности, его топливной системы. Важнейшим требованием со стороны плунжерной пары ТНВД является использование только качественного топлива. Важно исключить вероятность попадания примесей воды, а также микроскопических частиц пыли, могущих содержаться в топливе.

Важнейшим требованием со стороны плунжерной пары ТНВД является использование только качественного топлива. Важно исключить вероятность попадания примесей воды, а также микроскопических частиц пыли, могущих содержаться в топливе.

Так, при попадании воды в зазор между плунжером и втулкой происходит нарушение целостности защитной смазывающей пленки. В результате плунжерная пара начинает работать без смазки, с увеличенным трением, что может привести к нагреву, заклиниванию, деформации деталей. Кроме того, вода может стать причиной коррозии втулки и плунжера. В этом случае потребуется либо дорогостоящий ремонт, либо замена таких деталей.

При попадании пыли, содержащейся в горючем, плунжерная пара ТНВД также может выйти из строя — в результате заклинивания. Именно поэтому важно пользоваться только качественным топливом, а также своевременно проводить диагностику всех элементов топливной системы дизельного двигателя.

В каких случаях плунжерная пара ТНВД требует ремонта или замены?

Существует несколько признаков того, что плунжерная пара вышла из строя. Так, ее неисправность может служить причиной отказа запуска дизельного двигателя. В случае, если после пуска двигатель работает нестабильно, с перебоями, также есть вероятность того, что проблема заключается в плунжерной паре. Неравномерная работа двигателя, его неспособность развить требуемую мощность, наличие постороннего звука при эксплуатации двигателя либо превышение пиковой частоты вращения — во всех этих случаях может потребоваться замена плунжерной пары ТНВД.

Так, ее неисправность может служить причиной отказа запуска дизельного двигателя. В случае, если после пуска двигатель работает нестабильно, с перебоями, также есть вероятность того, что проблема заключается в плунжерной паре. Неравномерная работа двигателя, его неспособность развить требуемую мощность, наличие постороннего звука при эксплуатации двигателя либо превышение пиковой частоты вращения — во всех этих случаях может потребоваться замена плунжерной пары ТНВД.

Для того, чтобы точно узнать причину неисправности двигателя, необходимо провести диагностику плунжерных пар. С этой целью используется специальное диагностическое оборудование, которое позволяет проверить работоспособность детали, а также выяснить степень ее износа.

В случае необходимости выполняется либо замена, либо ремонт плунжерной пары. Стоит отметить, что восстановление такого элемента требует профессионального использования специального оборудования, которое может привести геометрические размеры втулки и плунжера в исходное состояние.

Информация взята с сайта http://www.dizelexpert.ru/

требования к эксплуатации, виды неисправностей и принцип работы

В последнее время все больше людей стали использовать дизельные автомобили. И на то есть свои причины. Так, это высокая степень сжатия, малый расход топлива, хорошая тяга на низких оборотах. Одна из главных составляющих топливной системы дизельного двигателя – это насос. В его конструкцию входит плунжерная пара ТНВД. Что это за деталь и для чего она нужна? Об этом поговорим в нашей сегодняшней статье.

Характеристика

В основе топливного насоса высокого давления лежит специальная насосная секция. Она включает в себя плунжер (поршень) и цилиндр, имеющий форму небольшой втулки. Эта пара деталей изготавливается из высокопрочных сталей, поскольку она работает под большим давлением.

Плунжерная пара ТНВД выполняет функцию создания давления топлива, необходимого для дальнейшего распыления его в камере сгорания. Отметим, что данный механизм является высокоточным. Основная характеристика, которой обладает плунжерная пара ТНВД (Zexel в том числе), – это точная дозировка горючего и регуляция его давления.

Отметим, что данный механизм является высокоточным. Основная характеристика, которой обладает плунжерная пара ТНВД (Zexel в том числе), – это точная дозировка горючего и регуляция его давления.

Устройство

Данный узел состоит из двух канавок:

- Спиральная.

- Продольная.

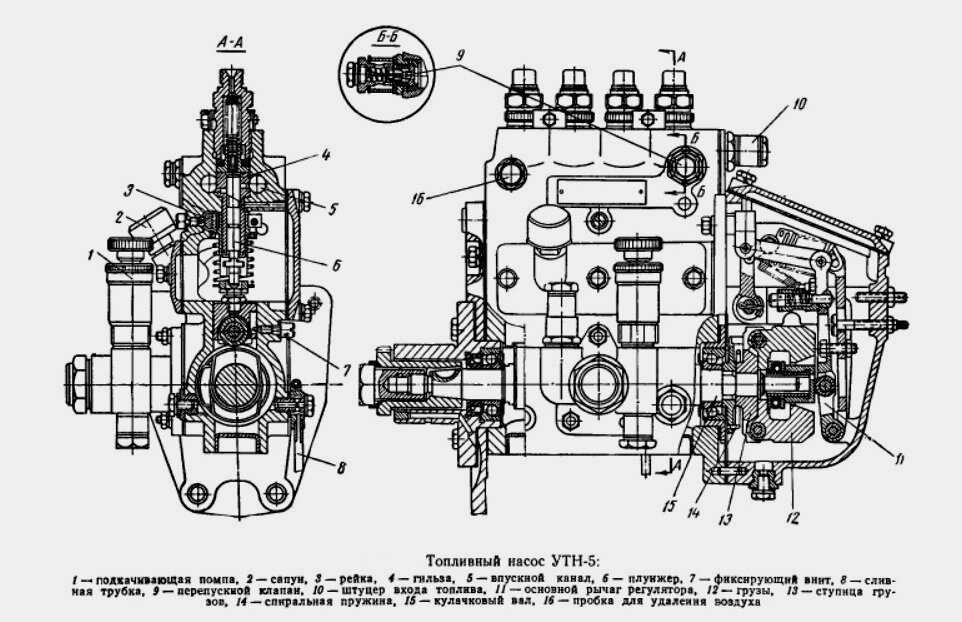

Сама пара включает в себя 4 гильзы и 5 плунжеров. В первой находятся 2 канала – перепускной и подводящий. Оба соединяются между собой с камерой сгорания. Над плунжерной парой находится штуцер с посадочным конусом.

Благодаря высокой точности обработки внутреннего цилиндра плунжерная пара ТНВД может работать под давлением до 200 Мпа. Характеристики таких насосов в разы превосходят показатели обычных поршневых ТНВД.

Дозировка топлива происходит за счет ходов плунжера. Так, количество смеси может меняться в большую или меньшую сторону в зависимости от режима работы мотора. Требования к сборке данных элементов достаточно высоки – сопряжение между внутренней и внешней поверхностью цилиндра не должно превышать 3 мкм.

Плунжерная пара ТНВД имеет рейку в корпусе. Она приводит в движение зубчатый сектор. Благодаря этому управляется сама втулка (цилиндр). Рейку перемещает регулятор вращения коленвала. Так достигается дозировка цикловой подачи без изменения хода плунжера.

Принцип работы

Алгоритм действия механизма основывается на возвратно-поступательных движениях двух основных деталей. Это поршень цилиндрической формы и втулка. Во время возвратно-поступательных движений происходит всасывание топлива в насос. Нагнетание происходит через специальные отверстия на втулке. Отметим, что главная задача работы такого механизма, как плунжер, заключается в дозировке топлива и подаче его в цилиндры. Помимо точного объема, это горючее должно поступать в цилиндры лишь в определенный момент. Чтобы работа механизма осуществлялась без сбоев, к этой паре механизмов предъявляют высокие технические требования.

Таким образом, при работе ТНВД происходит перекрытие каналов высокого давления между плунжером и топливопроводом. Так достигается снижение давления горючего, что необходимо для быстрого и точного закрытия распылителей форсунок. Такая работа механизмов предотвращает появление капель топлива. Когда происходит такт впрыска, конус нагнетательного клапана поднимается вверх. Далее горючее под высоким давлением подается на распылитель, проходя через держатель клапана и топливопроводы. При открытии сливного канала давление в камере снижается. Пружина на нагнетательном клапане прижимает корпус плунжера к седлу. Этот процесс циклический. Он происходит до того момента, когда плунжер не начнет заново свой рабочий ход.

Так достигается снижение давления горючего, что необходимо для быстрого и точного закрытия распылителей форсунок. Такая работа механизмов предотвращает появление капель топлива. Когда происходит такт впрыска, конус нагнетательного клапана поднимается вверх. Далее горючее под высоким давлением подается на распылитель, проходя через держатель клапана и топливопроводы. При открытии сливного канала давление в камере снижается. Пружина на нагнетательном клапане прижимает корпус плунжера к седлу. Этот процесс циклический. Он происходит до того момента, когда плунжер не начнет заново свой рабочий ход.

Требования к эксплуатации

Плунжерная пара ТНВД Bosch – это механизм, требующий особого внимания при эксплуатации. В частности, это касается качества используемого топлива. При работе плунжерной пары стоит исключить наличие воды и частиц пыли в горючем. Почему к этому механизму предъявляются такие высокие требования? Все очень просто. Когда вода попадает на рабочую поверхность плунжера и втулки, смазывающая пленка теряет свою целостность. В результате сила трения пары элементов увеличивается. Это приводит к нагреву и последующей деформации деталей.

В результате сила трения пары элементов увеличивается. Это приводит к нагреву и последующей деформации деталей.

Что касается частичек пыли, они могут вызвать клин механизма плунжерной пары. Ведь рабочий зазор между цилиндром и поршнем составляет 0,0018 миллиметра. Стоит вовремя производить диагностику деталей, чтобы предотвратить их преждевременный выход из строя. Также отметим, что плунжерная пара ТНВД 4d56 меняется комплексно. Это связано с высокой точностью изготовления деталей.

Подробно о неисправностях

Частый дефект – заедание плунжера в цилиндре. Как диагностировать механизм? Для этого проверяют ход плунжера в разных положениях при установке пары под углом 45 градусов. Наличие на рабочей поверхности следов коррозии ведет к потере герметичности. Такая неисправность устраняется перекомплектовкой механизма. Как это делают? Втулку и плунжер притирают до шероховатости в 0,1 мкм. Допустимая конусность не должна превышать 0,4 мкм, а овальность – 0,2 мкм. Далее плунжерная пара ТНВД разбивается на размерные группы с интервалом в 4 мкм. Детали подбираются по соответствующим втулкам. После притирки механизм промывают в бензине и собирают обратно.

Далее плунжерная пара ТНВД разбивается на размерные группы с интервалом в 4 мкм. Детали подбираются по соответствующим втулкам. После притирки механизм промывают в бензине и собирают обратно.

Следующий дефект – выкрашивание или скалывание у отверстий. Может сопровождаться царапинами, задирами и увеличением диаметра впускного окна. В данном случае измеряют износ рабочей поверхности втулки. Определяют конусообразность и овальность отверстия. Если параметр не соответствует норме, элемент подлежит замене. Выкрашивание или скалывание металла – это дефекты, которые не подлежат восстановлению.

Как проявляются неисправности плунжерной пары ТНВД? Определить это можно по снижению мощности двигателя и повышенному расходу топлива. Также наблюдается неустойчивая работа мотора на холостом ходу.

Заключение

Итак, мы выяснили, что собой представляет плунжерная пара. Это неотъемлемая деталь топливных насосов дизельных двигателей, которая работает под большим давлением и дозирует горючее с высокой точностью. Основные требования к эксплуатации – это качественное топливо. На работу плунжера губительно влияет вода и грязь, которая ускоряет коррозионные процессы и приводит к появлению задиров.

Основные требования к эксплуатации – это качественное топливо. На работу плунжера губительно влияет вода и грязь, которая ускоряет коррозионные процессы и приводит к появлению задиров.

Многоплунжерный топливный насос высокого давления

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к топливному насосу высокого давления для двигателя внутреннего сгорания и, более конкретно, к многоплунжерному топливному насосу высокого давления с регулированием времени впрыска топлива и количества топлива внутри топливного насоса высокого давления. к частоте вращения двигателя и условиям нагрузки.

В многоплунжерных топливных насосах для впрыска топлива используются регуляторы времени и количества впрыска топлива, встроенные в сам насос. Однако эти регуляторы времени и количества, как правило, требуют сложной и точной механической обработки при их изготовлении, подвержены высоким нагрузкам и износу, что может повлиять на точность управления и может привести к дисбалансу подачи между несколькими плунжерами, что приводит к рывкам двигателя. » на что указывают промежуточные удары выхлопа.

» на что указывают промежуточные удары выхлопа.

Соответственно, основной целью настоящего изобретения является создание многоплунжерного топливного насоса для впрыска топлива, включающего в себя новую и улучшенную синхронизацию и количество и управление, реагирующее на скорость и условия нагрузки двигателя. В эту задачу входит создание насоса в соответствии с изобретением, в котором синхронизация и регулирование количества каждого плунжера регулируются индивидуально, что позволяет уравновешивать множество плунжеров, и в котором механизм регулировки является простым, точным и легко доступным во время работы насоса. операция.

Еще одной задачей является создание насоса согласно изобретению, имеющего подвижную в продольном направлении управляющую втулку, окружающую каждый поршень и поддерживаемую таким образом, чтобы предотвратить взведение втулки.

Еще одной задачей является обеспечение пары взаимосвязанных муфт для управления изменением времени в зависимости от скорости и/или нагрузки в соответствии с заранее определенными программируемыми графиками, установленными профилями кулачков.

Еще одной целью является создание насоса в соответствии с изобретением, имеющего несколько встроенных в линию плунжеров, управляемых втулкой, не требующих средств для предотвращения вращения каждого плунжера вокруг его продольной оси.

Еще одной целью является создание насоса согласно изобретению, имеющего меньшую сложность и стоимость производства.

Другие объекты будут частично очевидны, а частично более подробно описаны ниже.

Лучшее понимание изобретения будет получено из следующего подробного описания и прилагаемых чертежей иллюстративного применения изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

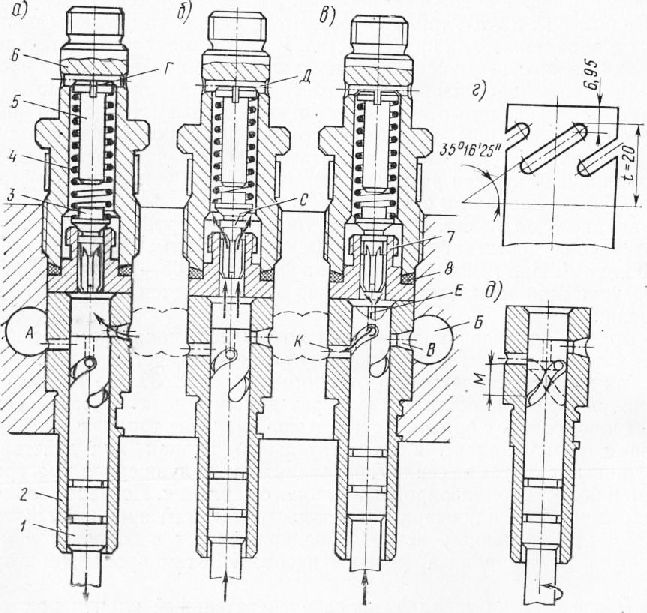

РИС. 1 представляет собой вид сбоку, частично в разрезе, управляемого втулкой многоплунжерного топливного насоса, включающего в себя настоящее изобретение;

РИС. 2 представляет собой вид в разрезе по линии 2-2 на фиг. 1;

РИС. 3 — вид сверху части топливного насоса по линии 3-3 на фиг. 2, показывающий часть механизма позиционирования втулки; и

РИС. 4 представляет собой модификацию комбинации плунжера и регулирующей втулки.

4 представляет собой модификацию комбинации плунжера и регулирующей втулки.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВЫПОЛНЕНИЯ

Ссылаясь на чертежи, на фиг. 1 показан многоплунжерный, управляемый муфтой, рядный топливный насос 10 для впрыска топлива, имеющий множество насосных агрегатов 11, 12, 13, 14, 15 и 16, приводимых в действие кулачками. Кулачковый вал 17 включает в себя множество кулачков 18, разные кулачки связаны с каждым из узлов 11-16 для их работы. Кулачковый вал 17 приводится в движение двигателем и напрямую соединен с дизельным двигателем 19. Обычный ролик 20 кулачкового толкателя поддерживается башмаком 21 кулачкового толкателя для контакта качения с кулачком 18. Башмак 21 кулачкового толкателя перемещается вверх и вниз по направляющей, определяемой насосом. корпус 22. Поскольку конструкция каждого узла 11-16 по существу одинакова, ниже будет подробно описан только один из них.

Как показано на фиг. 2, башмак 21 кулачкового толкателя входит в зацепление со стержнеобразным плунжером 23 в каждом насосном узле, который в радиальном направлении в верхней части опирается на цилиндр 27, поддерживаемый в корпусе 32 насоса обращенным вверх и внутрь опорным гнездом 80, образованным корпуса возле его верхнего конца. Цилиндр 27 удерживается в положении на седле 80 с помощью зажимной пластины 81 и зажимных гаек 82, действующих на нее вниз. Уплотнительное кольцо 83 обеспечивает уплотнение между цилиндром 27 и корпусом 22. Каждый цилиндр 27 имеет отверстие, внутри которого плунжер 23 совершает возвратно-поступательное движение, образуя насосную камеру 29.в котором заряды топлива находятся под давлением. Выступ 24, показанный примерно посередине длины плунжера 23, обеспечивает обращенную вверх опорную поверхность для кольцевой опорной пластины 25, которая, в свою очередь, обеспечивает нижнее гнездо для пружины 26 сжатия плунжера. Цилиндр 27 обеспечивает другое гнездо для пружины 26 сжатия. который смещает плунжер 23 вниз, обеспечивая непрерывный контакт с башмаком кулачкового толкателя 21. Нагнетательный клапан 28 расположен и удерживается в цилиндре 27 с помощью штуцера 38, находящегося в резьбовом соединении с цилиндром и приспособленного для соединения с камерой сгорания двигателя внутреннего сгорания.

Цилиндр 27 удерживается в положении на седле 80 с помощью зажимной пластины 81 и зажимных гаек 82, действующих на нее вниз. Уплотнительное кольцо 83 обеспечивает уплотнение между цилиндром 27 и корпусом 22. Каждый цилиндр 27 имеет отверстие, внутри которого плунжер 23 совершает возвратно-поступательное движение, образуя насосную камеру 29.в котором заряды топлива находятся под давлением. Выступ 24, показанный примерно посередине длины плунжера 23, обеспечивает обращенную вверх опорную поверхность для кольцевой опорной пластины 25, которая, в свою очередь, обеспечивает нижнее гнездо для пружины 26 сжатия плунжера. Цилиндр 27 обеспечивает другое гнездо для пружины 26 сжатия. который смещает плунжер 23 вниз, обеспечивая непрерывный контакт с башмаком кулачкового толкателя 21. Нагнетательный клапан 28 расположен и удерживается в цилиндре 27 с помощью штуцера 38, находящегося в резьбовом соединении с цилиндром и приспособленного для соединения с камерой сгорания двигателя внутреннего сгорания.

Топливо от подающего насоса 35 поступает через порт 36 в подающую камеру 37 внутри корпуса 22. Полость кулачкового вала также может быть заполнена топливом через каналы (не показаны), обеспечивающие сообщение с подающей камерой 37. Излишки топлива могут выходить из подающей камеры 37 через выпускное отверстие 39 и возвращается в топливный бак через предохранительный клапан.

Плунжер 23 имеет аксиально просверленный канал 30, сообщающийся с парой разнесенных в осевом направлении радиальных портов 31 и 32 в его нижней части, которая расположена в подающей камере 37. В этом варианте порт 31 является началом нагнетательного порта и порта 32. это конец перекачки или разлива порта. Канал 30 проходит вверх от портов 31 и 32 и сообщается с насосной камерой 29.. Пара управляющих втулок 33 и 34 окружает плунжер 23 в близком осевом скольжении с промежуточным башмаком 21 толкателя кулачка и пластиной 25 для выборочного открытия и закрытия отверстий 31 и 32, как будет описано ниже. Радиально внутренняя поверхность каждой из управляющих втулок 33 и 34 является непрерывной по всей периферии обеих втулок, чтобы обеспечить закрытие порта плунжером 23 независимо от его относительной ориентации при вращении, что позволяет упростить конструкцию плунжера, в которой он свободно вращаться относительно втулки.

Радиально внутренняя поверхность каждой из управляющих втулок 33 и 34 является непрерывной по всей периферии обеих втулок, чтобы обеспечить закрытие порта плунжером 23 независимо от его относительной ориентации при вращении, что позволяет упростить конструкцию плунжера, в которой он свободно вращаться относительно втулки.

Втулки 33 и 34 и патрубки 31 и 32 расположены в подающей камере 37 для выборочного управления подачей и сливом топлива в насосную камеру 29 через канал 30 из подающей камеры 37.

Втулки 33 и 34 соединены между собой жесткой расстояние или кулачок, следующий за пальцем 40, который запрессован в глухое отверстие (не показано) в верхней части втулки 34 на одной стороне плунжера 23 и проходит в осевом направлении, контактируя с обращенной вниз кулачковой поверхностью 41 на втулке 33, так что относительное вращение между втулками 33 и 34 вокруг плунжера 23 приводит либо к увеличению, либо к уменьшению осевого расстояния между втулками в зависимости от направления относительного вращения.

Раздвоенный исполнительный рычаг 43, более подробно описанный ниже, управляет вертикальным позиционированием втулки 34 за счет вертикального контакта ее боковых пальцев 44 с парой обращенных вниз наклонных кулачковых поверхностей 45 на втулке. Концы пальцев 44 проходят вверх под углом к общей протяженности рычага 43 и закруглены для линейного или точечного контакта с кулачковыми поверхностями 45. Соответственно, вертикальное положение втулки 33 также контролируется исполнительным рычагом 43, действующим через втулка 34 и распорный палец 40.

Кулачковые поверхности 41 и 45 проходят вокруг втулок 33 и 34 соответственно под углом, который допускает поворот втулки примерно на 90°, а кулачковая поверхность 45, как и поверхность 41, простирается радиально внутрь от внешней периферии втулки 34 на достаточное расстояние для размещения соответствующих толкателей, но не настолько, чтобы они нарушали непрерывность внутренней периферии втулки и создавали нежелательное гидравлическое сообщение между камерой 37 подачи и отверстием 32 в свободно вращающемся плунжере 23.

Кратко говоря о впрыске топлива одним из насосных агрегатов 11-16, топливо под давлением из камеры подачи 37 поступает в канал 30 плунжера через порт 31, когда порт расположен ниже нижней части втулки. 33. При перемещении плунжера 23 вверх относительно корпуса 22 и втулок 33, 34 кулачком 18 порт 31 закрывается втулкой 33. Продолжающееся движение плунжера 23 вверх способствует уменьшению объема камеры 29 ТНВД.рядом с его верхним концом, тем самым повышая давление топлива в насосной камере, чтобы открыть нагнетательный клапан 28 и выпустить топливо в выпускной штуцер 38 через линию высокого давления в топливной форсунке в камеру сгорания соответствующего двигателя. Понятно, что осевое расположение и вертикальная протяженность втулки 34 таковы, что сливное отверстие 32 остается закрытым втулкой 34 во время впуска и сжатия топлива в камере 29. Это сжатие и подача топлива продолжаются во время каждого хода. плунжера 23 до тех пор, пока сливное отверстие 32 не откроется за счет очистки верхней поверхности втулки 34, после чего восстановится сообщение между насосной камерой 29и камера 37 подачи топлива, и давление впрыска сбрасывается, нагнетательный клапан 28 закрывается, и впрыск прекращается обычным образом.

Количество или дозировка топлива, подаваемого при каждом такте сжатия плунжера 23, определяется осевым расстоянием между втулками 33, 34. В варианте осуществления, показанном на фиг. 1, если втулки 33, 34 расположены в осевом направлении ближе друг к другу, пусковое отверстие 31 будет закрываться раньше и/или сливное отверстие 32 будет открываться позже, тем самым увеличивая количество подаваемого топлива. И наоборот, если осевое расстояние между втулками 33, 34 увеличить, пусковое отверстие 31 будет закрыто относительно позже и/или отверстие 32 для слива откроется относительно раньше, тем самым уменьшая количество подаваемого топлива. Кроме того, будет очевидно, что время в каждом цикле, когда начинается впрыск топлива, может быть увеличено, замедлено или сохранено постоянным путем управления временем (т. е. положением), в которое порт 31 закрывается втулкой 33. период нагнетания или откачки можно изменять или поддерживать постоянным, контролируя время (т. е. положение), при котором сливное отверстие 32 открывается над муфтой 34.

е. положение), при котором сливное отверстие 32 открывается над муфтой 34.

Вообще говоря, количество топлива, которое требуется впрыскивать плунжером 23 во время каждого цикла, зависит от нагрузки на двигатель 19, а желаемое время впрыска топлива зависит от скорости и нагрузки двигателя. Втулки 33, 34 расположены в осевом направлении в ответ на продольное смещение управляющих тяг 47 и/или 48. Вкратце, перемещение управляющей тяги 47 в ответ на частоту вращения двигателя приводит к осевому смещению обеих втулок 33 и 34 как единого целого, соответственно продвигаясь вперед. или задержку времени начала и окончания впрыска топлива. Управляющий шток 48 перемещается в ответ на нагрузку или крутящий момент двигателя и действует за счет вращения управляющей втулки 34 для изменения осевого расстояния между втулками 33 и 34 для управления количеством впрыскиваемого топлива и, кроме того, для осевого смещения обеих управляющих муфт. для контроля сроков подачи топлива.

Управляющий шток 47 проходит рядом с линией плунжеров 23 и перемещается в продольном и возвратно-поступательном направлении в зависимости от режима скорости двигателя 19 хорошо известным способом, например, с помощью обычного регулятора, не показанного, соединенного с концом стержень, который проходит за конец корпуса 22. Множество кулачковых поверхностей 49 расположены на верхней поверхности управляющего стержня 47 с интервалами в продольном направлении, соответствующими интервалам каждого плунжера 23, и имеют форму, обеспечивающую вертикальное смещение толкателя кулачка в ответ на продольное смещение. Управляющий шток 47 поддерживается втулкой 50 в корпусе 22 для невращающегося продольного возвратно-поступательного движения, тем самым перемещая кулачковые поверхности 49..

Множество кулачковых поверхностей 49 расположены на верхней поверхности управляющего стержня 47 с интервалами в продольном направлении, соответствующими интервалам каждого плунжера 23, и имеют форму, обеспечивающую вертикальное смещение толкателя кулачка в ответ на продольное смещение. Управляющий шток 47 поддерживается втулкой 50 в корпусе 22 для невращающегося продольного возвратно-поступательного движения, тем самым перемещая кулачковые поверхности 49..

Раздвоенный исполнительный рычаг 43 для управляемого аксиального позиционирования плунжера 23 содержит рычаг третьего класса, имеющий общую Y-образную форму, если смотреть сверху, как на ФИГ. 3. Приводной рычаг 43 проходит поперек управляющей тяги 47, а его отводные пальцы 44 проходят под и вверх, контактируя с кулачковыми поверхностями 45 на втулке 34. Жесткий кулачковый толкатель 51 с полусферической головкой проходит вниз от рычага 43 вблизи его средней точки в вертикальное положение. контакт с кулачковой поверхностью 49 на тяге 47 управления. Точка опоры исполнительного рычага 43 расположена вблизи его конца, удаленного от втулки 34, и содержит регулируемый шарнир, такой как полусферический конец регулировочного винта 52, который проходит вниз на короткое расстояние в полусферическое шарнирное гнездо 53 на верхней поверхности исполнительного рычага.

Точка опоры исполнительного рычага 43 расположена вблизи его конца, удаленного от втулки 34, и содержит регулируемый шарнир, такой как полусферический конец регулировочного винта 52, который проходит вниз на короткое расстояние в полусферическое шарнирное гнездо 53 на верхней поверхности исполнительного рычага.

Кулачковые поверхности 41 на втулке 33 поддерживаются в осевом контакте с распорным пальцем 40 с помощью пружины сжатия 46, расположенной своим верхним концом напротив обращенной в осевом направлении поверхности цилиндра 27 и действующей вниз на верхнюю поверхность втулки 33. Пружина втулки 46 также действует вниз через втулку 33 и палец 40 на втулку 34, в свою очередь воздействуя вниз на пальцы 44 кулачкового приводного рычага 43, поддерживая кулачковый толкатель 51 в контакте с кулачковой поверхностью 49, а гнездо шарнира 53 в вертикальном контакте с регулировочный винт 52. Регулировочный винт 52 находится в резьбовом зацеплении с резьбовым участком отверстия 85, которое проходит параллельно плунжеру 23 в вертикальном ребре корпуса 22. Винт 52 может позиционироваться в осевом направлении, как и в случае отвертки, и поддерживается определенная настройка. с помощью установочного винта 54, проходящего через отверстие с резьбой в корпусе 22, в контакт с участком винта 52 без резьбы. Уплотнительное кольцо 86, установленное в корпусе 22, плотно окружает участок регулировочного винта без резьбы. винт 52 для предотвращения утечки топлива из корпуса. Возвратно-поступательное движение тяги 47 и соответственно кулачковых поверхностей 49на нем эффективно поворачивать приводной рычаг 43 в вертикальной плоскости вокруг точки опоры, установленной регулировочным винтом 52, и тем самым перемещать в осевом направлении управляющую втулку 34 и, соответственно, втулку 33. Следует понимать, что приводной рычаг 43 является частью механизма управления втулкой и не подвергается относительно большим осевым усилиям плунжера 23, которые могут неблагоприятно повлиять на его работу.

Винт 52 может позиционироваться в осевом направлении, как и в случае отвертки, и поддерживается определенная настройка. с помощью установочного винта 54, проходящего через отверстие с резьбой в корпусе 22, в контакт с участком винта 52 без резьбы. Уплотнительное кольцо 86, установленное в корпусе 22, плотно окружает участок регулировочного винта без резьбы. винт 52 для предотвращения утечки топлива из корпуса. Возвратно-поступательное движение тяги 47 и соответственно кулачковых поверхностей 49на нем эффективно поворачивать приводной рычаг 43 в вертикальной плоскости вокруг точки опоры, установленной регулировочным винтом 52, и тем самым перемещать в осевом направлении управляющую втулку 34 и, соответственно, втулку 33. Следует понимать, что приводной рычаг 43 является частью механизма управления втулкой и не подвергается относительно большим осевым усилиям плунжера 23, которые могут неблагоприятно повлиять на его работу.

Точечный контакт кулачкового толкателя 51 с плоской кулачковой поверхностью 49 на управляющей тяге 47 в сочетании со способностью шарнирного гнезда 53 универсально вращаться вокруг полусферической головки регулировочного винта 53 позволяет обоим ответвляющимся пальцам 44 одновременно и непрерывно соприкасаются в осевом направлении с кулачковой поверхностью 45 втулки 34. Контактные концы пальцев 44 проходят в одной плоскости, содержащей центральную линию или ось втулок 33 и 34, для уравновешенного контакта с втулкой 34 на противоположных сторонах плунжера 23. Поддерживая втулку 34 таким образом, по существу устраняется склонность втулки взводиться или перекашиваться, так что она зацепляется с плунжером 23.

Контактные концы пальцев 44 проходят в одной плоскости, содержащей центральную линию или ось втулок 33 и 34, для уравновешенного контакта с втулкой 34 на противоположных сторонах плунжера 23. Поддерживая втулку 34 таким образом, по существу устраняется склонность втулки взводиться или перекашиваться, так что она зацепляется с плунжером 23.

Управляющая втулка 33 обычно удерживается от вращения регулируемым плечом рычага 58, избирательно закрепленным с возможностью поворота на нижнем конце шарнирного пальца с прорезью 59 и выступающим в радиальном направлении от него во вращательное стопорное зацепление с управляющей втулкой 33. Верхний конец шарнирного пальца 59 расположен с возможностью вращения в круглом отверстии 70, проходящем через корпус 22. Фиксирующий конец плеча рычага 58 имеет закругленную головку, которая входит в узкую, радиально выемку, фрезерованную канавку 60, проходящую по всей осевой длине управляющей втулки 33 в ее внешней периферии, чтобы обеспечить относительное осевое движение управляющей втулки. Прорезь 60 под углом плотно охватывает стопорный конец плеча рычага 58, так что угловое положение плеча рычага служит для установки под углом управляющей втулки 33. Поворотный штифт 59вращается, как с помощью отвертки, для достижения желаемого углового положения плеча рычага 58 и, соответственно, втулки 33. Установочный винт 61 проходит через резьбовое отверстие в корпусе 22 и зацепляется с радиально утопленной частью штифта 59 для блокировки это в положении. Уплотнительное кольцо 64, установленное в корпусе 22, плотно окружает шарнирный палец 59, предотвращая утечку топлива из корпуса.

Прорезь 60 под углом плотно охватывает стопорный конец плеча рычага 58, так что угловое положение плеча рычага служит для установки под углом управляющей втулки 33. Поворотный штифт 59вращается, как с помощью отвертки, для достижения желаемого углового положения плеча рычага 58 и, соответственно, втулки 33. Установочный винт 61 проходит через резьбовое отверстие в корпусе 22 и зацепляется с радиально утопленной частью штифта 59 для блокировки это в положении. Уплотнительное кольцо 64, установленное в корпусе 22, плотно окружает шарнирный палец 59, предотвращая утечку топлива из корпуса.

Регулировочный винт 52 и его установочный винт 54, а также поворотный штифт 59 и его установочный винт 61 расположены относительно близко друг к другу с одной стороны конкретного плунжера 23, с которым они связаны, чтобы обеспечить легкий доступ для регулировки. Нижняя съемная крышка 62 рядом с поворотным концом рычага 43 в сочетании с уплотнением 63 и корпусом 22 эффективно закрывает камеру 37 подачи от утечки топлива. Съемная верхняя накладка 87 служит для закрытия открытых концов регулировочного винта 52, поворотного пальца 59., и их соответствующие установочные винты 54 и 61, для предотвращения несанкционированного вмешательства в их регулировку и при снятии открывает доступ к винтам и штифту для регулировки балансировки каждого из узлов 11-16 во время работы насоса 10.

Съемная верхняя накладка 87 служит для закрытия открытых концов регулировочного винта 52, поворотного пальца 59., и их соответствующие установочные винты 54 и 61, для предотвращения несанкционированного вмешательства в их регулировку и при снятии открывает доступ к винтам и штифту для регулировки балансировки каждого из узлов 11-16 во время работы насоса 10.

Удлиненный стержень управления 48, как правило, L-образной формы в поперечном сечении, проходит рядом с несколькими плунжерами 23, и ряд выемок 55 в его основании с интервалами вдоль них, соответствующими интервалам каждого плунжера 23, ограничительно зацепляют приводной штифт или собачку 56, прикрепленную к и в зависимости от контрольную втулку 34 вблизи ее внешней периферии. Управляющая тяга 48 опирается на обычную втулку или подшипник, невидимый для продольного возвратно-поступательного движения, определяемого нагрузкой двигателя или условиями крутящего момента, чтобы вращать втулку 34 посредством ее зацепления с собачкой 56. Для продольного позиционирования будет достаточно обычной системы регулятора. тяга управления 48.

Для продольного позиционирования будет достаточно обычной системы регулятора. тяга управления 48.

Вращение управляющей втулки 34 относительно управляющей втулки 33 с помощью управляющей тяги 48 эффективно для увеличения или уменьшения осевого расстояния между регулирующими втулками в результате контура кулачковой поверхности 41. В насосе 10, показанном на фиг. 1, управляющая тяга 48 поворачивает управляющую втулку 34 против часовой стрелки, если смотреть сверху, в ответ на условия повышенной нагрузки двигателя, заставляя втулки 33 и 34 перемещаться в осевом направлении относительно друг друга, тем самым увеличивая количество топлива. доставлен. И наоборот, вращение втулки 34 в противоположном направлении в условиях пониженной нагрузки способствует увеличению осевого расстояния между втулками и, таким образом, уменьшению количества подаваемого топлива. Таким образом, профиль или контур кулачковой поверхности 41 может иметь любую форму для обеспечения желаемого количества подачи топлива для любого конкретного двигателя и нагрузки, и зависимость количества топлива от нагрузки не обязательно должна быть линейной.

Поскольку кулачковые поверхности 45 находятся в последующем контакте с пальцами 44 приводного рычага 43, вращение втулки 34 управляющей тягой 48 вызовет осевое перемещение этой втулки, если кулачковые поверхности 45 не горизонтальны или не перпендикулярны втулке ось. Таким образом, относительные углы наклона кулачков 41 и 45 регулируют момент начала и окончания впрыска в зависимости от поворота втулки 34 тягой 48 управления. Если бы углы обоих кулачков 41 и 45 были Таким же образом очевидно, что аксиальное положение втулки 33 будет постоянным на всем протяжении вращения и, как следствие, осевого смещения втулки 34, тем самым установив постоянное начало впрыска топлива. Если бы кулачковые поверхности 45 были горизонтальными, аксиальное положение втулки 34 оставалось бы постоянным во время ее вращения, при этом только втулка 33 смещалась бы в осевом направлении, что приводило бы к постоянному времени разлива или окончанию инъекции. Как показано на фиг. 2, наклон кулачковых поверхностей 45 является промежуточным по сравнению с двумя вышеупомянутыми примерами, что приводит к изменению момента начала и окончания впрыска топлива, когда втулка 34 поворачивается для управления количеством подаваемого топлива. Следует понимать, что профиль кулачковой поверхности 45 может иметь форму, обеспечивающую желаемое соотношение времени и нагрузки.

Следует понимать, что профиль кулачковой поверхности 45 может иметь форму, обеспечивающую желаемое соотношение времени и нагрузки.

Путем одновременного перемещения втулок 33 и 34 в осевом направлении приводной рычаг 43 служит для одновременного опережения или замедления начала и окончания впрыска топлива в соответствии с требованиями скорости двигателя. Вращение вверх рычага 43 и его пальцев 44 (против часовой стрелки, если смотреть на фиг. 2) служит для замедления синхронизации, а вращение рычага вниз ускоряет синхронизацию. Контур всех кулачковых поверхностей 49 на тяге 47 управления одинаков и выбран для замедления или опережения синхронизации в соответствии с требованиями скорости двигателя, как правило, в нелинейной зависимости. Профиль кулачковых поверхностей 49может быть сконфигурирован для обеспечения желаемого соотношения времени и скорости на всех скоростях двигателя. Таким образом, следует понимать, что относительные углы и профили или контуры кулачковых поверхностей 41 и 45, а также поверхности 49 могут быть рассчитаны на получение требуемой синхронизации и дозирования впрыска топлива, как это определяется требованиями нагрузки и скорость двигателя.

Из-за накопления допусков по вертикали, которые могут отличаться от одного плунжера к другому и приводить к рывкам двигателя, важно, чтобы синхронизация и подача топлива для каждого узла насоса 11-16 регулировались индивидуально, чтобы сбалансировать каждый относительно другого. В соответствии с изобретением эта балансировка или калибровка выполняется выборочной регулировкой одного или нескольких регулировочных винтов 52, связанных с узлами 11-16, и/или регулировкой одного или нескольких шарнирных штифтов 59.. Регулировочный винт 52 с помощью приводного рычага 43 позволяет выполнить временную калибровку каждого плунжера 23; и шарнирный штифт 59 через плечо рычага 58 позволяет сбалансировать количество топлива, подаваемого каждым плунжером 23. В обоих случаях регулировка может производиться во время работы насоса 10, тем самым обеспечивая быструю и точную балансировку нескольких насосных агрегатов. 11-16 без необходимости остановки и замены деталей.

Альтернативное расположение управляющих втулок показано на РИС. 4, в котором положения впускного отверстия 31′ и выпускного отверстия 32′ изменены на противоположные по отношению к показанным на фиг. 2 вариант. В этом случае нижняя регулирующая втулка 34′ предназначена для управления началом прокачки или впрыска топлива, а верхняя втулка 33′ предназначена для управления окончанием прокачки или временем разлива. Следует отметить, что хотя управляющая втулка 34′ во всех отношениях идентична втулке, показанной на фиг. 2 кулачковые поверхности 41′ на управляющей втулке 33′ расположены под углом, противоположным углу, показанному на фиг. 2, как того требует изменение расположения портов 31′ и 32′.

4, в котором положения впускного отверстия 31′ и выпускного отверстия 32′ изменены на противоположные по отношению к показанным на фиг. 2 вариант. В этом случае нижняя регулирующая втулка 34′ предназначена для управления началом прокачки или впрыска топлива, а верхняя втулка 33′ предназначена для управления окончанием прокачки или временем разлива. Следует отметить, что хотя управляющая втулка 34′ во всех отношениях идентична втулке, показанной на фиг. 2 кулачковые поверхности 41′ на управляющей втулке 33′ расположены под углом, противоположным углу, показанному на фиг. 2, как того требует изменение расположения портов 31′ и 32′.

Вращение втулки 34′ против часовой стрелки управляющей тягой 48, если смотреть сверху на ФИГ. 4, увеличение нагрузки на двигатель приводит к увеличению осевого расстояния между втулками 34′ и 33′. Однако, поскольку период впрыска топлива начинается, когда впускное отверстие 31′ перемещается вверх за нижний край управляющей втулки 34′, и заканчивается, когда выпускное отверстие 32′ перемещается над верхним краем управляющей втулки 33′, увеличенное осевое расстояние между регулирующей втулкой Гильзы действуют для увеличения периода и, следовательно, количества впрыска топлива во время каждого цикла плунжера 23′. Кроме того, следует понимать, что распорный палец 40 может быть прикреплен к верхней втулке 33 и простираться вниз до контакта с кулачковой поверхностью на верхней поверхности управляющей втулки 34.

Кроме того, следует понимать, что распорный палец 40 может быть прикреплен к верхней втулке 33 и простираться вниз до контакта с кулачковой поверхностью на верхней поверхности управляющей втулки 34.

Как будет очевидно специалистам в данной области техники, различные модификации, адаптации и вариации вышеизложенного конкретного раскрытия могут быть выполнены без отклонения от идей настоящего изобретения.

Система рядного впрыска дизельного двигателя — MATLAB и Simulink

Открытая модель

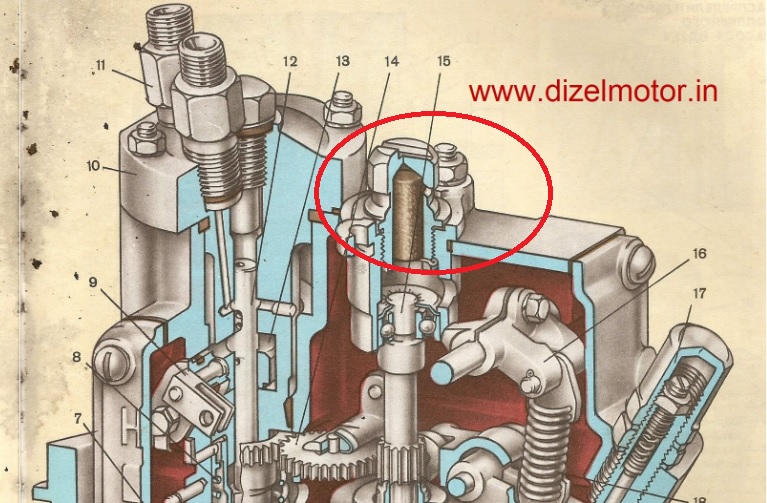

В этом примере показана рядная многоэлементная система впрыска дизельного топлива. Он содержит кулачковый вал, подкачивающий насос, 4 встроенных насоса форсунок и 4 форсунки.

Модель

Описание системы впрыска

Система впрыска дизельного топлива, моделируемая этой моделью, показана на схеме ниже.

Рисунок 1. Схематическая диаграмма системы впрыска

Структура системы воспроизведена из H. Heisler, Vehicle and Engine Technology (второе издание), 1999 г. , и классифицируется как рядная многоэлементная система впрыска. Он состоит из следующих основных узлов:

, и классифицируется как рядная многоэлементная система впрыска. Он состоит из следующих основных узлов:

Кулачковый вал несет пять кулачков. Первый — эксцентриковый кулачок для приведения в действие подъемного насоса. Остальные четыре предназначены для привода плунжеров насоса. Кулачки установлены таким образом, что насосные элементы подают топливо в порядке зажигания и в нужный момент рабочего цикла двигателя. Подкачивающий насос подает жидкость на вход насос-форсунок. Каждый элемент насоса состоит из плунжера с кулачковым приводом, нагнетательного клапана и узла регулятора. Назначение регулятора — контролировать объем топлива, подаваемого плунжером в цилиндр. Это достигается вращением плунжера с винтовой канавкой относительно сливного отверстия. Более подробно все системные блоки будут описаны в следующих разделах.

Целью моделирования является исследование работы всей системы. Цель определяет степень идеализации каждой модели в системе. Если бы целью было, например, исследование нагнетательного клапана или форсунки, количество учитываемых факторов и объем рассматриваемого элемента были бы другими.

Примечание: Модель системы не представляет собой какую-либо конкретную систему впрыска. Все параметры были назначены на основе практических соображений и не представляют каких-либо конкретных параметров производителя.

Кулачковый вал

Модель кулачкового вала состоит из пяти моделей кулачков. Имеется четыре кулачка параболического профиля и один эксцентриковый кулачок. Каждый кулачок содержит маскированную подсистему Simulink®, которая описывает профиль кулачка и генерирует профиль движения для источника положения, построенного из блоков Simscape™.

Моделирование профиля кулачка

Профиль движения создается как функция угла вала, который измеряется блоком Angle Sensor из библиотеки Pumps and Motors. Датчик преобразует измеренный угол в значение в диапазоне от нуля до 2*pi. После определения угла цикла он передается подсистеме Simulink IF, которая вычисляет профиль. Предполагается, что кулачок, приводящий в движение плунжер насосного элемента, имеет параболический профиль, под которым толкатель движется вперед и назад с постоянным ускорением следующим образом:

В результате при начальном угле выдвижения толкатель начинает движение вверх и достигает своего верхнего положения после поворота вала на дополнительный угол выдвижения . Толкатель начинает обратный ход при начальном угле отвода , и для завершения этого движения требуется угол отвода . Разница между начальным углом отвода и ( начальный угол выдвижения + угол выдвижения ) устанавливает угол задержки в полностью выдвинутом положении. Профиль реализован в подсистеме Simulink IF.

Толкатель начинает обратный ход при начальном угле отвода , и для завершения этого движения требуется угол отвода . Разница между начальным углом отвода и ( начальный угол выдвижения + угол выдвижения ) устанавливает угол задержки в полностью выдвинутом положении. Профиль реализован в подсистеме Simulink IF.

Последовательность запуска моделируемого дизельного двигателя предполагается следующей: 1-3-4-2. Последовательность работы кулачка показана на рисунке ниже. Углы выдвижения и возврата установлены равными пи/4. Угол задержки с полностью выдвинутым толкателем установлен на 3*pi/2 рад.

Профиль эксцентрикового кулачка рассчитывается по формуле

, где и — эксцентриситет.

Источник положения

Модель источника положения, которая генерирует положение в механическом поступательном движении в соответствии с сигналом Simulink на его входе, состоит из блока Ideal Translational Velocity Source, блока PS Gain и установленного блока датчика поступательного движения. в отрицательном отзыве. Передаточная функция источника положения равна

в отрицательном отзыве. Передаточная функция источника положения равна

где

T — Постоянная времени, равная 1/Усиление,

Усиление — Усиление блока PS Gain.

Коэффициент усиления установлен на 1e6, что означает, что сигналы с частотами до 160 кГц передаются практически без изменений.

Подъемный насос

Модель подъемного насоса поршнево-мембранного типа состоит из блока гидравлических цилиндров одностороннего действия и двух блоков обратных клапанов. Обратные клапаны имитируют впускной и выпускной клапаны, установленные с обеих сторон подъемного насоса (см. рис. 1). Контакт между роликом штока насоса и кулачком представлен блоком Translational Hard Stop. Блок Translational Spring имитирует две пружины в насосе, которые должны поддерживать постоянный контакт между роликом и кулачком.

Нагнетательный насос

Рядный нагнетательный насос представляет собой четырехэлементный насосный агрегат. Каждый элемент подает топливо в свой цилиндр. Все четыре элемента идентичны по конструкции и параметрам и смоделированы с помощью одной и той же модели, называемой элементом впрыскивающего насоса. Каждая модель элемента впрыскивающего насоса содержит две подсистемы с именами «Насос» и «Инжектор» соответственно. Насос представляет собой плунжер насоса и механизм управления насосом, а Инжектор имитирует форсунку, установленную непосредственно на цилиндре двигателя (см. рис. 1).

Все четыре элемента идентичны по конструкции и параметрам и смоделированы с помощью одной и той же модели, называемой элементом впрыскивающего насоса. Каждая модель элемента впрыскивающего насоса содержит две подсистемы с именами «Насос» и «Инжектор» соответственно. Насос представляет собой плунжер насоса и механизм управления насосом, а Инжектор имитирует форсунку, установленную непосредственно на цилиндре двигателя (см. рис. 1).

Плунжер насоса колеблется внутри корпуса насоса, приводимый в движение кулачком (см. рис. 1). Плунжер моделируется блоком гидравлического цилиндра одностороннего действия. Блоки Translational Hard Stop и Mass представляют контакт между роликом плунжера и массой плунжера соответственно. Контакт поддерживается пружиной TS.

При движении плунжера вниз камера плунжера заполняется топливом под давлением, создаваемым подкачивающим насосом. Жидкость заполняет камеру через два отверстия, называемых входным портом и портом разлива (см. рис. 2, а ниже).

Рисунок 2. Взаимодействие плунжера с контрольными отверстиями в цилиндре

После того, как плунжер перемещается в свое верхнее положение, достаточно высокое, чтобы перекрыть оба отверстия от впускной камеры, давление на выходе начинает нарастать. При некотором подъеме форсунка в цилиндре двигателя принудительно открывается, и в цилиндр начинает впрыскиваться топливо (рис. 2, б).

Впрыск прекращается при достижении винтовой канавки, образованной на боковой поверхности плунжера, сливного отверстия, которое через отверстие, просверленное внутри плунжера, соединяет верхнюю камеру с камерой низкого давления (рис. 2, в). Положением винтовой канавки относительно сливного отверстия можно управлять, вращая плунжер с вилкой управления, тем самым регулируя объем впрыскиваемого в цилиндр топлива.

Модель механизма управления плунжером основана на следующих допущениях:

1. В схеме управления имеется три регулируемых отверстия: входное, сливное и отверстие, образованное винтовой канавкой и сливным отверстием. Отверстия впускного и сливного отверстий зависят от движения плунжера, а открытие отверстия канавки-сливного отверстия зависит от движения плунжера и вращения плунжера. Для простоты смещение, создаваемое вращением плунжера, представлено как источник линейного движения, объединенного со смещением плунжера.

Отверстия впускного и сливного отверстий зависят от движения плунжера, а открытие отверстия канавки-сливного отверстия зависит от движения плунжера и вращения плунжера. Для простоты смещение, создаваемое вращением плунжера, представлено как источник линейного движения, объединенного со смещением плунжера.

2. На рисунке ниже показаны все размеры, необходимые для параметризации отверстий:

— Диаметр отверстия впускного отверстия

— Диаметр отверстия сливного отверстия

— Ход плунжера

— Расстояние между впускным отверстием и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним краем винтовой канавки

3. При назначении начальных отверстий и ориентации отверстий плунжер 9Верхнее положение 0101 принимается за начало координат , а движение вверх рассматривается как движение в положительном направлении. Другими словами, ось X направлена вверх. При этих предположениях направления впускного и сливного отверстий должны быть установлены на Открывается в отрицательном направлении , а отверстие желобка-сливного отверстия должно быть установлено на Открывается в положительном направлении , поскольку оно открывается при движении плунжера вверх. В таблице ниже показаны значения, присвоенные начальным отверстиям и диаметрам отверстий.

При этих предположениях направления впускного и сливного отверстий должны быть установлены на Открывается в отрицательном направлении , а отверстие желобка-сливного отверстия должно быть установлено на Открывается в положительном направлении , поскольку оно открывается при движении плунжера вверх. В таблице ниже показаны значения, присвоенные начальным отверстиям и диаметрам отверстий.

Обозначение Имя в файле параметров Значение Примечания S ход 0,01 м D_inlet_or_diameter 0,003 м D_s разлив_или_диаметр 0,0024 м h_in -stroke + inlet_or_diameter + 0,001 Впускное отверстие смещено вверх на 1 мм относительно выпускного отверстия h_s -ход + разлив_или_диаметр h_hg Spill_or_diameter Предполагается, что выпускное отверстие полностью открыто в верхнем положении плунжера

4. Эффективный ход плунжера равен

Впускное отверстие, как правило, расположено выше выпускного отверстия. В примере это расстояние равно 1 мм. Вращением плунжера вы изменяете начальное отверстие канавки-разливного отверстия. Поскольку начальное отверстие является параметром и не может быть динамически изменено, смещение начального отверстия моделируется добавлением эквивалентного линейного смещения элемента управления отверстием. Чем больше эквивалентный сигнал, тем раньше открывается сливное отверстие, тем самым уменьшая объем топлива, подаваемого в цилиндр. Максимальное значение эквивалентного сигнала равно эффективному ходу. При этом значении переливное отверстие все время остается открытым.

Поскольку начальное отверстие является параметром и не может быть динамически изменено, смещение начального отверстия моделируется добавлением эквивалентного линейного смещения элемента управления отверстием. Чем больше эквивалентный сигнал, тем раньше открывается сливное отверстие, тем самым уменьшая объем топлива, подаваемого в цилиндр. Максимальное значение эквивалентного сигнала равно эффективному ходу. При этом значении переливное отверстие все время остается открытым.

Форсунка

Модель форсунки основана на блоке гидравлического цилиндра одностороннего действия и блоке игольчатого клапана. Игольчатый клапан закрывается в исходном положении усилием, развиваемым предварительно нагруженной пружиной. Когда усилие, развиваемое цилиндром, превышает усилие пружины, форсунка открывается и позволяет впрыскивать топливо в цилиндр. В примере инжектор настроен на открытие при 1000 бар.

Результаты моделирования из Simscape Logging

На приведенных ниже графиках показаны положения и расходы на выходе насоса-форсунки 1 и форсунки 1.