Разборка оборудования.

Разборка — один из ответственных этапов технологического процесса ремонта. Качество выполнения разборочных работ оказывает влияние на продолжительность и стоимость ремонта оборудования. При разборке необходимо обеспечить исправность и сохранность деталей, а также комплектность деталей, не подлежащих обезличиванию.

При плохой организации разборки значительное количество деталей может получить повреждения: забоины, риски, смятие, поломки и срывы резьбы. Возможны случаи повреждения деталей в результате нарушения принятой последовательности разборки и отсутствия необходимой технологической оснастки. Вследствие этого часть деталей может быть забракована или появится необходимость в проведении дополнительных работ для устранения возникающих неисправностей. Установлено, что потребность в приобретении ремонтными предприятиями новых крепежных деталей в основном определяется качеством выполнения разборочных работ.

Каждую операцию разборки выполняют на соответствующем посту с использованием инструментов и приспособлений, предусмотренных технологическим процессом. Ряд неподвижных соединений разбирают лишь в том случае, если нужно заменить одну из изношенных или повреждённых деталей. При разборке совместно обработанные или нуждающиеся во взаимной приработке детали не обезличивают. Порядок разборки необходимо выполнять в соответствии с технологическими процессами на разборку оборудования и его составных частей. Сначала снимают легкоповреждаемые и защитные части (детали электрооборудования, топливо- и маслоприводы, шланги, кожухи). Затем отделяют самостоятельные составные части и сборочные единицы. Заканчивают разборку полным освобождением рам, базовых и корпусных деталей от установленных на них сборочных единиц и деталей.

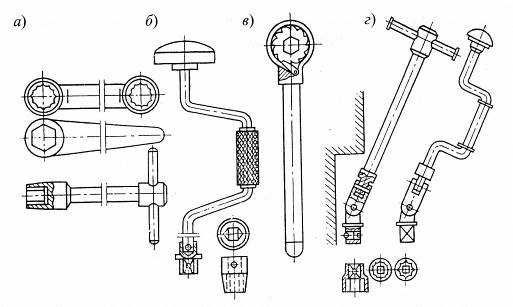

Рис.32. Ключи гаечные: а — накидные и торцовые; б — коловоротные; в — трещоточные; г — с шарнирными наконечниками

При разборке необходимо пользоваться съемниками, приспособлениями и специальным инструментом, которые обеспечивают центрирование снимаемой детали относительно базовой и равномерное распределение усилий.

При выпрессовке колец подшипников, втулок, сальников, уплотнений из корпусных деталей или стаканов и ступиц не разрешается ударять стальным молотком по снимаемым деталям. Для этого применяют наставки, оправки, приспособления, а также выколотки с более мягкими наконечниками (молотки с медными бойками). При вывертывании болтов и отвертывании гаек используют различные гаечные ключи (рис.32), размер которых должен соответствовать размеру головки болта или гайки. Не допускается смятие граней болтов, гаек, винтов. В специализированных ремонтных предприятиях необходимо пользоваться гайковертами, что увеличивает производительность труда более чем в два раза.

При отсоединении трубопроводов топлива, воздуха, систем смазки предварительно тщательно очищают поверхности соединений.

Отверстия отсоединенных трубопроводов закрывают крышками или пробками во избежание попадания в них грязи и посторонних предметов.

При разъединении частей сборочной единицы необходимо наносить четкие метки совмещения на сопрягаемых деталях для того, чтобы при сборке установить детали в прежнее положение.

Для того чтобы при сборке установить регулировочные прокладки в прежнем количестве и порядке и сохранить установленные зазоры, при разборке регулировочные прокладки следует связывать в пакет.

Сохранность деталей в процессе разборки обеспечивается также правильным их хранением и транспортированием. Для укладки деталей применяют специальные стеллажи-тележки, различные подставки, ящички с ячейками для болтов, гаек, шплинтов.

Разборка резьбовых соединений. Резьбовые соединения в машинах и оборудовании (составляют 50—60 % от числа всех соединений), поэтому механизация их разборки значительно повышает производительность труда. Эти соединения разбирают с помощью ручного инструмента (ключей), гайковертов, шпильковертов и шуруповертов.

В единичном производстве разборочные работы выполняют с помощью ручного инструмента — ключей гаечных, разводных, со сменной головкой. Наиболее эффективно применение коловоротных и трещоточных ключей, позволяющее снизить трудоемкость разборки в несколько раз.

К ручным машинам относятся гайковерты, шпильковерты и шуруповерты. При подборе ручных машин следует руководствоваться величиной крутящего момента, необходимого для отвертывания соединения, имеющего определенный размер резьбы:

Размер резьбы М6 М8 М10 М12 М14 М16 М18 М20 М22 М24

момент, Нм 15-20 20-50 40-80 60-120 100-150 150-200 180-300 200-350 300-450 350-500

Ручные машины по виду используемой энергии могут быть электрическими, пневматическими и гидравлическими. Наиболее распространены ручные машины с электрическим и пневматическим приводом (табл. 11 и 12). Наиболее рациональны и перспективны из электрических ручных машин высокочастотные с частотой 200 Гц и напряжением 36 В.

| Таблица 11. Техническая характеристика электрических гайковертов | ||||

| Показатель | ИЭ-ЗПЗА | ИЭ-31323 | ИЭ-3118А | ИЭ-ЗПЗБ |

| Мощность двигателя, Вт | 320 | 380 | 365 | 420 |

| Напряжение, В | 220 | 36 | 42 | 220 |

| Частота тока, Гц | 50 | 200 | 200 | 50 |

| Диаметр завинчиваемой резьбы, мм | 6 | 8—20 | 12—20 | 18—30 |

| Момент затяжки, Н-м | 100 | 250 | 125 | 700 |

| Масса, кг | 1,9 | 4,5 | 5,5 | 5,1 |

| Таблица 12. Техническая характеристика пневматических гайковертов | ||||

| Показатель | ИП-3127 | ИП-3131 | ИП-3128 | ИП-3115 |

| Давление воздуха, МПа | 0,5 | 0,5 | 0,5 | 0,5 |

| Расход сжатого воздуха, м3/мин | 0,63 | 0,7 | 1,1 | 1,6 |

| Наибольший диаметр завинчиваемой резьбы, мм | 16 | 18 | 42 | 52 |

| Момент затяжки, Н-м | 160 | 275 | 400 | 500 |

| Масса, кг | 1,88 | 2,7 | 8,6 | 13 |

Для улучшения условий труда ручную машину закрепляют над местом разборки узлов и агрегатов или машины на подвесках — эластичных или жестких. Эластичные подвески с цилиндрической и спиральной пружинами не воспринимают на себя реактивный крутящий момент, поэтому их следует применять для инструмента, развивающего крутящий момент до 100 Н-м. Жесткая подвеска более удобна при пользовании, ее можно применять для инструмента с любым крутящим моментом.

Для разборки узлов и агрегатов на специализированных ремонтных предприятиях применяют электромеханические гайковерты. Недостаток электромеханических гайковертов — это отсутствие специальных подъемников и кантователей для установки и перемещения разбираемых или собираемых узлов, что приводит к значительным затратам труда на подготовку узлов и агрегатов к разборке.

Значение усилий при разборке резьбовых соединений с гарантированным натягом в 1,5—2,5 раза выше, чем при сборке.

Разборка прессовых соединений. Широко распространены соединения деталей с помощью посадок с натягом. Основным оборудованием для разборки посадок с натягом служат прессы и съемники. По характеру использования прессы подразделяются на

Рис.33. Пресс пневматический: 1 — распределительный кран; 2 — станина; 3 — направляющие; 4 — пневмоцилиндр; 5 — регулировочные гайки; 6 — стол

Рис.34. Схема гидроагрегата: 1 — манометр; 2 — компенсатор; 3 — перепускной вентиль; 4 — гидроцилиндр; 5 — рабочая магистраль; 6— сливная трубка; 7 — трубки

Различают также универсальные, специальные, ручные и приводные прессы. Ручные прессы выполняют реечными, винтовыми эксцентриковыми, приводные — пневматическими, гидравлическими и пневмогидравлическими.

Пневматические прессы по конструктивному оформлению силового узла могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на ползун и рычажные. Прессы первого типа, хотя и более простые по конструкции, имеют ограниченное применение, так как они создают усилие не более 15 ООО Н.

Рычажные пневматические прессы создают усилия запрессовки более 15 ООО Н и поэтому широко применяются при запрессовке и распрессовке различных деталей.

Пресс пневматический с непосредственной передачей усилия запрессовки на ползун (рис.33) представляет собой станину с направляющими, по которым перемещается корпус пневмоцилиндра. Усилие на рабочий шток передают поршни пневмоцилиндра посредством сжатого воздуха, поступающего из воздушной магистрали в распределительный кран. Величина хода рабочего штока регулируется гайками. Для установки и крепления оправок на рабочем штоке и в плите стола предусмотрены посадочные и крепежные места. При выполнении прессовых операций используют передвижной гидроагрегат высокого давления (рис.34).

Передвижной гидроагрегат работает следующим образом. Электродвигатель через ременную передачу приводит в действие плунжерный насос. Насос через трубки высокого давления нагнетает жидкость в коллектор и создает в нем необходимое для работы давление. Для контроля за движением в коллекторе установлен манометр. Чтобы предотвратить вибрацию стрелки манометра при работе плунжерной системы насоса между манометром и коллектором установлен компенсатор.

При закрытом перепускном вентиле по рабочей магистрали жидкость направляется в рабочую полость гидроцилиндра, который осуществляет прессовые операции.

Рис.35. Схема пневмогидравлической головки: 1 — магистраль для подачи воздуха; 2 — отверстие; 3 — распределительный золотник; 4, 5, 6, 15, 17, 18 — каналы; 7 — поршень; 8 — шток; 9 — нагнетательный клапан; 10 — клапан; 11 — запорная игла; 12 — магистраль для масла; 13 и 19 — камеры; 14 — стержень; 16 — золотник

По окончании операции запрессовки или распрессовки составных частей изделия открывается перепускной вентиль, полости трубок рабочей магистрали и высокого давления соединяются с полостью сливной трубки. При этом давление жидкости в магистрали падает, а жидкость, нагнетаемая насосом, через сливную трубку поступает в масляный бак.

Для того чтобы отключить гидроцилиндр, необходимо выключить электродвигатель, открыть перепускной клапан и возвратить поршень в исходное положение путем перекачки жидкости, заполняющей рабочую полость цилиндра, через сливную трубку обратно в бак.

Пневмогидравлические прессы. Передвижные агрегаты с пневмогидравлическим приводом имеют возможность преобразования давления воздуха цеховой магистрали (0,5 МПа) до высокого давления в гидроцилиндре (32 МПа) без использования насосных установок.

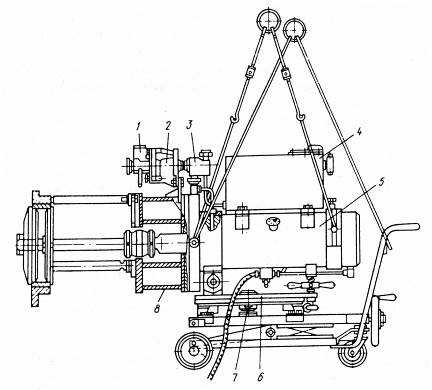

Рис.36. Передвижной пресс: 1 — пневматическая головка; 2 — воздушный цилиндр; 3 — клапанная коробка; 4 — бак для масла; 5 — цилиндр; 6 — поворотный стол; 7 — тележка; 8 — опорный барабан

Принцип действия пневмогидравлической головки (рис. ) заключается в следующем. Воздух через воздухоочистную сетку по магистрали поступает в кольцевую камеру распределительного золотника, а затем через канал 18, кольцевую камеру ходопеременного золотника и канал 17 проходит в камеру 19. Распределительный золотник перемещается в крайнее верхнее положение, и сжатый воздух по каналу 4 поступает в цилиндр и давит на поршень.

Стержень 14, передвигаясь вправо, вместе с поршнем перемешает вправо ходопеременный золотник. При этом камера 19 через канал 17, кольцевую камеру золотника и канал 15 соединяется с атмосферой. Соединительный золотник под действием сжатого воздуха магистрали перемещается в нижнее положение. В результате перемещения золотника пространство под поршнем сообщается с атмосферой через канал 4, кольцевую камеру золотника и отверстие 2.

Сжатый воздух из магистрали через кольцевую камеру золотника, канал 5 и 6 проходит в воздушный цилиндр, вследствие чего поршень перемещается влево.

При движении поршня шток создает в камере 13 попеременно сжатие и разряжение. При разряжении в камере открывается клапан 10 и масло засасывается в камеру из масляного бака. При сжатии клапан 10 закрывается и открывается нагнетательный клапан 9. Масло под давлением протекает по магистрали 12 в полость цилиндра, перемещая поршень пресса.

Для перемещения штока пресса влево открывают запорную иглу и подают сжатый воздух из магистрали в штоковую полость пресса. Сжатый воздух перемещает поршень пресса влево и вытесняет масло по магистрали 12 обратно в масляный бак.

Пневмогидравлические головки используются в передвижных прессах для распрессовки и запрессовки втулок в базовых и крупногабаритных узлах различного оборудования.

Передвижной пресс (рис.36) питается сжатым воздухом под давлением 0,5 МПа от заводской сети. Передвигать его можно на специальной тележке или краном. Для выпрессовки и запрессовки втулок он снабжен комплектом наладок.

К месту работы пресс доставляет вручную на тележке или с помощью крана.

Прессом можно выпрессовывать и запрессовывать втулки, расположенные как в горизонтальном, так и в вертикальном положениях. Для работы в вертикальном положении пресс с тележки зачаливают краном за задние два рым-болта и устанавливают вертикально над втулкой.

Для установки пресса совместно с выпрессовываемой или запрессовываемой втулкой пресс на тележке может поворачиваться в горизонтальной плоскости вокруг оси на 360° и перемещаться в вертикальной плоскости на высоту 630 мм.

Рис.37. Стационарный гидравлический пресс ОКС-1671М: а — общий вид; б — гидравлическая схема; 1 — рама; 2 — станина; 3 — палец; 4 — цепи; 5 — шток; б — ручной насос; 7 — электродвигатель; 8 — золотник; 9 — бачок рабочей жидкости; 10 — манометр; 11 — гидроцилиндр; 12 — гидронасос; 13 — муфта; 14 — предохранительный клапан

Гидравлические прессы. Для выпрессовки и запрессовки втулок, подшипников, шестерен применяют также стационарные и переносные прессы. Наибольшее распространение из стационарных имеет пресс (рис. ). Он состоит из рамы 1, на верхней части которой укреплен насос с электродвигателем 7, гидрораспределитель и гидроцилиндр 11 со штоком 5, а в средней части рамы — станина 2. Гидронасос 12, приводимый в действие электродвигателем 7, нагнетает рабочую жидкость к распределителю, и при соответствующем положении золотника 8 она поступает в цилиндр и передвигает шток 5. При отсутствии электроэнергии рабочую жидкость нагнетают ручным насосом 6. Рабочая жидкость пресса — индустриальное масло. Вместимость бачка 6 л; мощность электродвигателя 1,7 кВт; максимальное давление в гидросистеме 20 МПа; усилие, создаваемое прессом, 400 кН.

Похожие статьи:

poznayka.org

Основы разборки оборудования

Машину или узел разбирают в последовательности, предусмотренной технологическим процессом как для машины в целом, так и для отдельных механизмов, агрегатов и узлов. При разборке с машины снимают целые узлы, причем в первую очередь препятствующие снятию других сборочных единиц, строго соблюдая при этом правила техники безопасности. Затем отдельные узлы разбирают на подузлы и детали. Необходимость разборки того или иного узла определяется видом и задачами ремонта.

Способы метки деталей при разборке

| Накерниванием | На нерабочей поверхности незакаленной детали кернером наносят керны. Применяется обычно для сохранения определенного положения данной детали в узле или взаимного расположения двух деталей |

| Краской | Краска может наноситься на любые поверхности детали. При необходимости ее смывают растворителями (бензин, ацетон) |

| Бирками | Мягкой проволокой бирки из картона привязывают к детали для обозначения принадлежности к определенному узлу или механизму |

| Клеймами | На нерабочей поверхности незакаленных деталей наносят буквы или цифры с помощью клейм, которые выпускаются в наборах и различаются размером знака (высота от 1,5 до 12 мм, ширина соответственно от 0,9 до 7,2 мм) |

| Кислотой | Резиновый штамп для нанесения клейма смачивают водным раствором 40 % азотной и 20 % уксусной кислот для незакаленных деталей и 10 % азотной, 30 % уксусной кислот и 5 % спирта — для закаленных деталей. После выдержки в течение 2 мин место клеймения протирают фильтровальной бумагой и нейтрализуют протиранием 10 %-ным раствором кальцинированной соды |

| Электрографом | Стержнем электрографа прикосновением к стальной детали, установленной на латунной подкладке, наносят знаки глубиной до 0,25 мм за счет местного оплавления детали |

| Нанесением риски | На две соседние незакаленные детали, точное взаимное расположение которых должно быть сохранено при последующей сборке, перед разборкой наносят или нацарапывают общую риску, которая позволит в дальнейшем точно восстановить положение деталей |

Разборку оборудования производят с соблюдением следующих основных правил:

1. Разборке подлежит лишь агрегат или узел, предназначенный для ремонта, поскольку при разборке нарушается необходимая плотность соединений с натягом и приработка подвижных деталей. Только капитальный ремонт требует полной разборки машины.

2. В процессе разборки сложных и ответственных механизмов и узлов следует составлять их схемы и делать зарисовки с целью облегчения последующей сборки.

3. Разборку следует начинать со снятия кожухов, крышек, защитных щитков, ограждений и т. п. для открытия доступа к разбираемым агрегатам и узлам.

4. Крупные детали укладывают на подставки возле ремонтируемой машины.

5. Детали каждого разбираемого механизма или узла складывают в отдельные ящики, следя за тем, чтобы не попортить обработанные поверхности деталей.

6. Для облегчения последующей сборки узла его детали помечают одним из способов, приведенных в таблице. При необходимости соблюдения точного взаимного расположения деталей на них ставят соответствующие метки. При разборке гидро- или пневмосистем должны помечаться все трубопроводы и места их подсоединения на элементах системы.

7. Разборка должна вестись соответствующими инструментами и приспособлениями, использование которых исключает порчу годных деталей. При невозможности применения съемников и вынужденном использовании молотка или кувалды удары следует наносить по деталям через прокладку или выколотку из мягкого металла, пластмассы, дерева.

8. С целью облегчения снятия насаженной с натягом детали ее можно нагревать горячим маслом, паром, огнем, а охватываемую деталь охлаждать с помощью твердой углекислоты или жидкого воздуха.

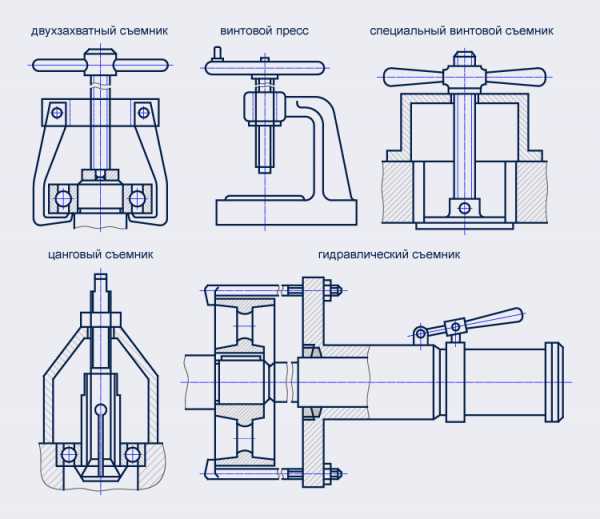

9. Для снятия с валов посаженных с натягом шкивов, звездочек, зубчатых колес, подшипников и других аналогичных деталей следует пользоваться приспособлениями: двух- и трехзахватными съемниками различных типоразмеров; прессами винтовыми, рычажно-реечными и гидравлическими; винтовыми приспособлениями различных конструкций; гидравлическими съемниками, где плунжерный насос нагнетает масло в цилиндр для перемещения поршня, производящего выпрессовку детали. В зависимости от назначения приспособления могут быть специальными, предназначенными для снятия какой-либо определенной детали, и универсальными, позволяющими снимать различные детали.

10. Резьбовые соединения разбирают с помощью гаечных и специальных ключей различных конструкций, отверток, шпильковерток, механизированного инструмента с электро- или пневмоприводом, инерционно-ударного типа. При полной разборке узла крепежные детали складывают в специальный ящик, а при частичной разборке после снятия детали вставляют в предназначенные для них отверстия.

11. Неподдающееся из-за коррозии разборке резьбовое соединение погружают в керосин или смачивают керосином и разбирают по прошествии нескольких часов. Резьбу с забоинами на концах болтов или шпилек запиливают трехгранным напильником. При невозможности отвинтить гайку обычным способом ее отвинчивают с помощью зубила и молотка, отрезают ножовкой или газовым пламенем вместе с концом болта с последующей заменой гайки и болта.

12. Остаток сломанного винта или шпильки удаляют одним из следующих способов:

— при наличии выступающей резьбовой части на нее навинчивают гайку и контргайку и вращают гайку;

— при наличии выступающего на небольшую величину стержня винта или шпильки на его торце прорезают ножовкой или вырубают шлиц и отверткой выворачивают оставшуюся часть;

— торец сломанной части резьбовой детали запиливают ровно и накернивают по центру, после чего сверлом, диаметром несколько меньшим, чем внутренний диаметр резьбы, высверливают оставшуюся часть;

— к застрявшему концу резьбовой детали приваривают либо гайку меньшего диаметра через ее отверстие, либо стержень, и с их по мощью вывертывают сломанную часть;

— в запиленном торце застрявшего конца шпильки или винта накернивают и засверливают отверстие. В нем либо нарезают обратную резьбу под специально изготовленный болт, либо в него вставляют бор (закаленный конический стержень с зубьями) или экстрактор (то же, но вместо зубьев стержень имеет левую резьбу) с квадратом для ключа на конце для вывертывания сломанной части;

— закаленные сломанные резьбовые детали (в том числе метчики) удаляют либо электроискровым способом, используя в качестве электрода медную трубку диаметром на 1-2 мм меньше диаметра резьбы, либо отжигают, нагревая пламенем горелки или паяльной лампы, и удаляют ранее описанными способами. При невозможности удаления указанными способами сломанного винта или шпильки их высверливают и нарезают резьбу следующего ремонтного размера, причем новая шпилька может выполняться ступенчатой.

13. Штифты при разборке соединений выбивают бородками с диаметром рабочего конца несколько меньшим, чем диаметр штифта.

14. Заклепочные соединения разбирают, либо срубая головку заклепки и бородком выбивая стержень, либо засверливая накерненную головку сверлом несколько меньшего диаметра, чем диаметр стержня заклепки, на глубину, равную высоте головки, после чего головку надламывают, а заклепку выбивают бородком.

15. Узлы и механизмы с тяжелыми деталями разбирают с применением грузоподъемных приспособлений или подъемных кранов. Длинные валы разбирают с применением нескольких опор.

16. В процессе разборки производят дефектацию деталей и составляют дефектную (ремонтную) ведомость. Которая поможет в дальнейшем проанализировать поломку, выявить причину и принять меры чтобы исключить дальнейшее появление таких дефектов.Смотрите также:

www.webrarium.ru

8.4. Разборка оборудования

Очищенное оборудование поступает на разборку. От качества разборки и сохранения деталей от повреждения существенно зависят сроки, стоимость и качество ремонта.

Технологический процесс разборки специфичен только для ремонтного производства. Несмотря на общее сходство с процессом сборки, разборка имеет существенные технологические особенности, выделяющие ее в независимый, технологически ответственный и весьма трудоемкий производственный процесс при любом виде ремонта. Технологический процесс разборки представляет собой совокупность различных операций по разъединению объекта ремонта на составные части — сборочные единицы и детали — в определенной последовательности и заданном объеме, обусловленных особенностями конструкции и видом ремонта изделия.

На долю разборочных работ при ремонте оборудования для нефтегазодобычи приходится до 10-15 % (в некоторых случаях до 20 %) общей трудоемкости при капитальных и средних ремонтах и до 50 % при текущем ремонте.

Характерная особенность, присущая разборке вообще, а именно при ремонте для бурения скважин и нефтегазодобычи оборудования в особенности, это ее технологическая непредсказуемость, выражающаяся в том, что для значительного числа сопряжений, подлежащих разборке, не может быть обеспечена гарантия их разбираемости, возможны различного рода непредвиденные обстоятельства, которые не позволяют спроектировать до конца технологический процесс разборки и определить рациональные методы разборки и средства ее оснащения. При разборке и демонтаже сборочных единиц и деталей недопустимо необоснованное применение чрезмерных усилий, освобождение деталей ударами кувалды и т.д. А выбор того или иного приема разъединения должен быть обоснован после установления и устранения причины неразъемности соединений.

По конструктивным признакам соединил деталей машин бывают подвижными, неподвижными, разъемными и неразъемными, а по технологическим — резьбовыми, прессовыми, сварными, паяными, заклепочными, клеевыми и вальцовочными.

Оборудование разбирают по схеме, которая определяет вначале последовательность разборки оборудования на агрегаты и сборочные единицы, а затем разборку каждой сборочной единицы на детали. В схеме разборки рекомендуется указывать длительность выполнения и разряд работы. Порядок выполнения отдельных операций, требования к сохранению комплектности деталей соответствующих сопряжений даются в виде пояснений и дополнительных указаний.

Разборку выполняют на одном рабочем месте силами одной бригады или на нескольких рабочих местах разборочной линии. На ремонтных предприятиях нефтегазовой отрасли основным методом является первый; иногда при значительном объеме ремонта разборкой занимаются две бригады, одна выполняет общую разборку оборудования, а вторая разбирает агрегаты.

Основные приемы и принципы разборки заключаются в следующем. Порядок ее выполнения должен точно соответствовать технологическим картам. Если технической документации нет, то сначала снимают детали, которые можно легко повредить (масляные и топливные трубки, шланги, рычаги, тяги и др.). Затем демонтируют отдельные агрегаты в сборе, которые разбирают на других рабочих местах. При снятии чугунных деталей, закрепленных большим числом болтов, во избежание появления трещин сначала отпускают на пол-оборота все болты или гайки и только после этого их вывертывают. Заржавевшие соединения перед отвертыванием замачивают в керосине.

После разборки крепежные детали (болты, гайки, стопорные и пружинные шайбы) укладывают в сетчатые корзины для последующей промывки. Не разрешается применять зубило и молоток для отвертывания болтов, гаек, штуцеров, пробок, так как это может их повредить. Фасонные гайки и штуцера необходимо отвертывать только специальными ключами.

Запрессованные детали снимают под прессом или с помощью съемников и приспособлений. В отдельных случаях штифты, втулки и оси можно выпрессовать специальными выколотками с медными наконечниками и молотками с медными бойками. Там, где возможно, это следует выполнять в той же последовательности, в которой они запрессовывались.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а с вала — к внутреннему. Запрещается использовать ударный инструмент.

Снятые детали укладывают на стеллажи и приспособления для транспортировки их в моечные машины так, чтобы не повредить рабочие поверхности.

Нельзя раскомплектовывать детали, которые при изготовлении обрабатывают в сборе (крышки коренных подшипников с блоком, шатуны с крышками и др.). Кроме того, запрещается обезличивать детали с совместной балансировкой, а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, шестерни масляных насосов, распределительные шестерни и др.). Детали, не подлежащие обезличиванию, метят, связывают проволокой, вновь соединяют болтами и укладывают в отдельные корзины или сохраняют их комплектность другими способами.

Отдельные неподвижные соединения разбирают только после их дефектации. Например, втулки клапанов, втулки распределительных валов и другие детали могут быть расточены под увеличенный размер на месте без их выпрессовки.

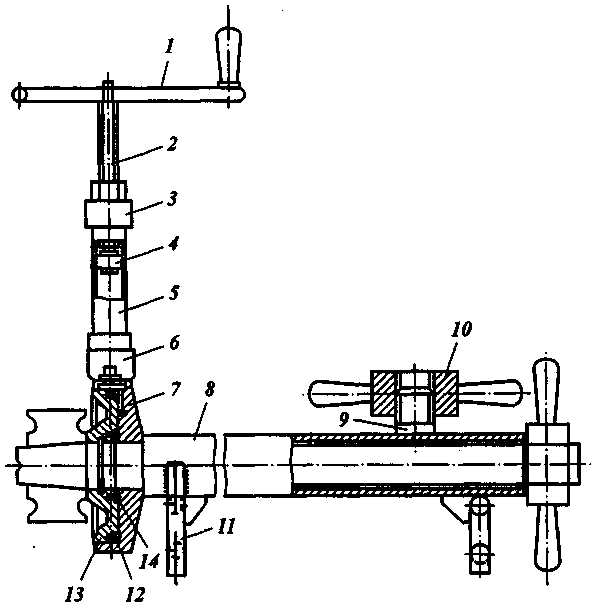

При разборке широко используют различное подъемно-транспортное оборудование. Для сокращения продолжительности и снижения трудоемкости разборочных процессов используют механизированный инструмент, например пневматические ключи и отвертки, электрические, пневматические и гидравлические гайковерты и шпильковерты и др. Для выпрессовки деталей применяют универсальные или специальные съемники и прессы. На рис. 8.7 и 8.8 показаны конструкции гидравлических съемников для выпрессовки поршней и седел клапанов буровых насосов, позволяющие создать большие усилия. Для распрессовки и запрессовки крупных деталей оборудования широко применяется универсальный гидравлический пресс.

Разборка оборудования часто производится на специальных стендах. По назначению стенды делят на универсальные и специализированные. Первые предназначены для установки на них однотипных агрегатов машин различных моделей или разнотипных агрегатов одной модели. Вторые служат для разборки однотипных агрегатов машин определенных моделей. Их обычно применяют на специализированных ремонтных предприятиях с большой программой.

Рис.

8.7. Гидравлический съемник поршней

буровых насосов:

Рис.

8.7. Гидравлический съемник поршней

буровых насосов:

1 — маховик; 2 — винт, 3 — крышка цилиндра; 4 — поршень; 5 — цилиндр; 6 —муфта; 7 — корпус; 8 — труба; 9 и 11 — стоики; 10 — рукоятка; 12 и 14 — уплотнения; 13 — поршень

Рис.

8.8. Гидравлический съемник седел клапанов

буровых насосов:

Рис.

8.8. Гидравлический съемник седел клапанов

буровых насосов:

1 — цилиндр; 2 — гидравлический цилиндр с ручным приводом; 3 — гайка;

4 —поршень; 5 — седло; 6 — захват, 7 — тяга

Конструкция стенда должна обеспечивать безопасность и удобство выполнения работ, минимальные затраты времени на установку и снятие агрегата, а также возможность поворота агрегата в требуемое удобное положение. При этом должны быть предусмотрены стопорные устройства, исключающие самопроизвольный поворот агрегата. На рис. 8.9 представлен стенд для разборки скважинных центробежных электронасосов.

П равильная

организация, обоснованная технологическая

последовательность и использование

специальной оснастки позволяют не

только рационально организовать процесс

разборки по времени, но и непосредственно

влиять на экономические и качественные

показатели ремонтного производства.

равильная

организация, обоснованная технологическая

последовательность и использование

специальной оснастки позволяют не

только рационально организовать процесс

разборки по времени, но и непосредственно

влиять на экономические и качественные

показатели ремонтного производства.

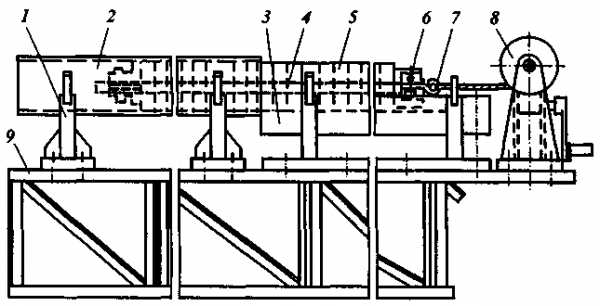

Рис. 8.9. Схема стенда для разборки скважинных центробежных электронасосов:

1 — стойка; 2 — корпус насоса; 3 — лоток; 4 — вал насоса; 5 — направляющий аппарат;

6 — опорная шайба; 7 — трос; 8 — лебедка; 9 — верстак

studfiles.net

Оборудование разборка и сборка — Справочник химика 21

Работы по капитальному ремонту финансируют за счет амортизационных отчислений. Объем капитального ремонта и подробный перечень работ устанавливаются ведомостью дефектов. Типовые работы при капитальном ремонте мероприятия в объеме текущего ремонта полная разборка, очистка и промывка ремонтируемого оборудования замена и восстановление всех изно-щенных деталей и узлов, включая базовые полная или частичная замена изоляции, футеровки и др. сборка, выверка, регулирование и центрование оборудования окраска и послеремонтные испытания. При капитальном ремонте устраняют дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта. [c.346]Низкое качество ремонта объясняется отсутствием необходимого технологического оборудования, недостаточным ассортиментом материалов, используемых для изготовления запчастей, нехваткой квалифицированного персонала. Повышение эффективности ремонтных служб достигается совершенствованием организации и технологии ремонтных работ. К числу технических мероприятий, повышающих экономические показатели ремонта, относятся использование прогрессивных методов ремонта и восстановления деталей и механизация ремонтных работ. Механизация позволяет повысить производительность труда при единичном и мелкосерийном производстве (а таким и является ремонтное производство) путем применения определенных приспособлений. К числу наиболее часто применяемых относятся следующие приспособления 1) передвижные механизмы для погрузо-разгрузоч-ных работ 2) универсальные стенды с быстродействующими пневматическими зажимами — для ремонта арматуры 3) универсальный гидропресс — для опрессовки арматуры 4) стенды для испытания пружин предохранительных клапанов на статическое сжатие 5) притирочные станки для притирки уплотнительных поверхностей арматуры 6) стенды для разборки-сборки поршневой группы компрессорного оборудования 7) стенды для разборки роторов центробежных насосов 8) гидропресс для запрессовкн-выпрессовки втулок 9) стенд для испытания прямоточных клапанов 10) манипуляторы-вращатели для наплавки цилиндрических деталей 11) универсальные штампы для изготовления клапанных пластин 12) пневматические и электрические гайковерты 13) гидравлические приспособления для разжима фланцевых соединений трубопроводов 14) передвижные установки для термообработки сварных швов 15) пресс с набором матриц и пуансонов для изготовления прокладок. [c.146]

Учитывая сложность оборудования компрессорного отделения (зала) и необходимость постоянного технического надзора, к определению габаритных размеров этого помещения следует подходить особо тщательно. Компрессорные агрегаты должны быть расположены так, чтобы были обеспечены полная безопасность и удобство обслуживания и ремонта, возможность монтажа и разборки. Для этого необходим свободный доступ к каждому агрегату со всех четырех сторон. Размеры площадки вокруг каждой машины должны давать возможность про Водить разборку и сборку компрессора при ремонте без ущерба для соседнего оборудования. Следует пользоваться габаритными и установочными чертежами, составляющими часть технической характеристики компрессора. Обычно в таких чертежах приведены размеры площадей, позволяющие извлечь вал или шток с поршнем из компрессоров различных типов. Проход между агрегатами (включая межступенчатую аппаратуру и трубопроводную обвязку) принимается не менее 1 м для электродвигателей мощностью до 50 кет и не менее 1,5 м для электродвигателей мощностью свыше 50 кет. Перед фронтом компрессоров должен быть оставлен проход, позволяющий с помощью мостового крана перемещать самую крупную деталь от монтажной площадки до места ее установки. При наличии ручного мостового крана монтажные площадки следует предусматривать через каждые 60 м, а при наличии крапа с электроприводом — через каждые 100 м. Площадь монтажной площадки должна обеспечить размещение на ней самой крупной детали компрессора или аппарата, причем около нее должен оставляться проход шириной 1—0,8 м. [c.132]

В справочнике приведены конструктивные особенности и технические данные крупных осевых и центробежных насосов, а также крупных вертикальных электродвигателей. Несколько глав посвящено организации ремонтных работ и собственно технологии pie-монт деталей и сборочных единиц, разборке, сборке и испытанию насосных агрегатов. Значительное место в книге отведено сведениям о приспособлениях, оборудовании, инструментах, используемых при ремонте насосов, а также основным требованиям по организации безопасных условий труда. [c.3]

Существующие способы расчета и исполнения сварных соединений, а также методы их контроля обеспечивают надлежащую герметичность сварного оборудования. Но они не всегда применимы, так как не допускают частой разборки — сборки соединений для чистки, проверки, замены. В таких случаях применяют разъемные соединения на фланцах или на резьбе. [c.241]

Фланцевые соединения на трубопроводах, по которым транспортируется сжиженный нефтяной газ, допускаются только в местах установки арматуры, на присоединениях к оборудованию и для сборки газопроводов высокого давления. В закрытых помещениях взрывоопасных цехов эти трубопроводы можно монтировать с частичным применением фланцевых соединений для возможности разборки газопроводов и выноса их нз по мещения в условиях действующего цеха или для обеспечения беспрепятственной разборки трубопроводов, требующих периодической чистки отложений от транспортируемых продуктов, или замены участков из-за повышенной коррозии, а также в других специальных случаях. Участки периодически демонтируемых газопроводов должны быть удобными для проведения ремонтных работ. [c.116]

Б1-4-15. Основные работы с ртутными приборами (слив и заполнение их ртутью, разборка, сборка, ремонт и очистка ртутных приборов, очистка и фильтрация ртути и т. п.) должны производиться в специально отведенных помещениях, удовлетворяющих требованиям Санитарных правил проектирования, оборудования и содержания помещений, предназначенных для проведения работ со ртутью, ее соединениями й приборами с ртутным заполнением , утвержденные Госсанинспекцией СССР. [c.441]

В соответствии со сказанным, безопасность ремонтных работ насосно-компрессорного оборудования на нефтеперерабатывающих и нефтехимических заводах должна обеспечиваться организацией и проведением перед ремонтом всех необходимых подготовительных р

www.chem21.info

Последовательность выполнения работ при разборке машин

Последовательность выполнения работ при разборке машин

Категория:

Ремонт промышленного оборудования

Последовательность выполнения работ при разборке машин

При ремонте любого механизма и тем более системы механизмов необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Этот порядок в основном такой: определение неисправности механизма; установление последовательности разборки механизма; разборка механизма на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизма с подгонкой деталей; проверка и регулировка собранного механизма.

Подготовка к разборке

Успешное выполнение ремонта станка в значительной степени зависит от того, как была осуществлена его разборка. Операции разборки — это ответственные операции, производимые по определенной технологии для каждого данного агрегата.

Перед разборкой станка нужно ознакомиться с его устройством, назначением и взаимодействием его сборочных единиц и деталей. Если это трудно осуществить обследованием станка, необходимо ознакомиться с инструкциями и чертежами, которые по данному станку имеются, и только после этого приступить к его разборке. Точно так же перед подетальной разборкой той или иной сборочной единицы следует хорошо изучить ее внутреннее устройство и способы крепления отдельных деталей, установить порядок и способы разборки.

Перед разборкой, а также в процессе разборки сложных и ответственных механизмов станка рекомендуется составлять их схемы и делать зарисовки, особенно в тех случаях, когда ремонтник впервые имеет дело с подобными устройствами. При разборке следует наносить на нерабочие торцовые поверхности деталей цифровые метки, облегчающие в последующем подбор деталей к сборке и самую сборку.

Разбирая крепежные детали, нужно помнить, что некоторые детали после снятия части креплений могут оказаться в положении неустойчивого равновесия и упасть, а это опасно для окружающих и может привести к аварии. Помня об этом, нужно принимать соответствующие меры предупреждения. Например, снимая тяжелый кронштейн, надо открепить, обеспечить надежную поддержку кронштейна, при этом в начале отвинчивают винты и удаляют контрольные Шпильки в менее’доступных местах. Вообще при откреплении детали необходимо учитывать, где находится ее центр тяжести и в каком направлении переместится деталь, когда освободят то или иное ее крепление.

Разборкой крупных и особо сложных станков и машин обычно непосредственно руководит механик цеха, а уникальных станков — главный механик завода.

Порядок и правила разборки

Помимо рассмотренных выше положений разборка должна производиться с соблюдением следующих правил:

— разборку нужно вести инструментами и приспособлениями, применение которых исключает возможность порчи годных деталей;

— удары молотком следует наносить по деталям при помощи подставки или выколотки из дерева либо мягкого металла;

— разбираемые детали надо снимать аккуратно, без перекосов и повреждений;

— к трудно снимающимся деталям нельзя прилагать большие усилия; следует выяснить причину «заедания» и устранить ее;

— разборка длинных валов должна производиться с применением нескольких опор;

— детали каждого разбираемого механизма необходимо укладывать в отдельные ящики, а не нагромождать одну на другую; особенно осторожно следует укладывать детали с хорошо отделанными поверхностями;

— ящики с деталями обязательно закрывать крышками;

— болты, шайбы и другие крепежные детали при полной разборке сборочной единицы укладывают в специальный ящик; при частичной разборке целесообразнг крепежные детали вставлять обратно в предназначенные для них отверстия;

— крупные детали укладывают на подставки возле ремонтируемого станка.

До начала разборки необходимо: подготовить около станка площадь, достаточную для нормальной работы слесарей-ремонтников и правильной укладки снятых со станка деталей, а также для их кантовки; проверить наличие всех необходимых для работы исправных и испытанных стропов, грузозахватных приспособлений; заготовить требуемое количество подкладок, распорок и козел для укладки снятых деталей.

Разборка подшипников. Подшипники, расположенные недалеко от торца вала, снимают с помощью специальной скобы. Приспособление состоит из трех клещевидных захватов (на рисунке видны два захвата), винта и гайки с крестовиной. Вращением гайки сдвигают захваты так, чтобы охватить детали, при этом винт упирается концом в зацентровку вала, с которого снимается деталь. При вращении рукоятки гайка с захватами стягивает деталь с вала.

Рис. 1. Съемники:

а — для снятия шарикоподпишников с вала, б, в — для выпрессовки наружных колец роликоподшипников и других деталей

На рис. 1, б, в показано приспособление для демонтажа наружных колец конических роликоподшипников. Оно состоит из винта гайки и захватов. Для выпрессовки подшипника из корпуса вводят захваты в обойму подшипника и рукояткой начинают вращать винт. При этом винт упирается в плиту. Плита в свою очередь упирается в корпус своими тремя регулируемыми штырями и вытягивает подшипник.

Описанным приспособлением выпрессовывают наружные кольца подшипников диаметром 62—120 мм.

Подшипники качения с внутренним диаметром 25 мм и более можно выпрессовывать из корпуса приспособлением, показанным на рис. 1, в. Винт приспособления свободно проходит в отверстие диска со штырями. На одном конце винта — гайка и сменная упорная шайба, на другом конце — гайка с рукоятками.

Чтобы вынуть подшипник из корпуса, необходимо снять гайку и шайбу и пропустить винт через подшипник; затем подвести к корпусу демонтируемой сборочной единицу штыри, надеть на конец винта сменную шайбу и навинтить гайку так, чтобы шайба уперлась в подшипник. После этого гайку с рукоятками навинчивают до упора в диск поворачивая рукоятки, выпрессовывают подшипник.

Описанные приспособления позволяют при демонтаже не портить посадочные места подшипников и предохраняют сами подшипники от повреждений. Этими же приспособлениями пользуются при разборке и сборке других деталей, сборочных единиц, например шкивов, маховиков, зубчатых колес.

Реклама:

Читать далее:

Очистка, промывка и дефектовка деталей

Статьи по теме:

pereosnastka.ru

Технология разборки и сборки машин и аппаратов

из «Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов Издание 2»

Любое оборудование состоит из отдельных элементов, называемых в технике блоками, узлами и деталями. Пёрвичным элементом является деталь, характерный признак которой — отсутствие каких-либо соединений. Разъемное или неразъемное соединение двух или более деталей, которое может быть разобрано или собрано обособленно от других элементов оборудования, называется узлом. Крупные узлы принято называть в монтажной технике блоками. [c.24]Для разработки технологии разборки и сборки оборудования его условно делят на группы и подгруппы. Каждая группа, непосредственно входящая в оборудование, может состоять из двух и более подгрупп. Различают подгруппы высшего и низшего порядков (второго, третьего и т. д.). Подгруппы высшего порядка составляют из подгрупп низшего порядка, а последние, в свою очередь, из узлов. Условное деление оборудования на блоки, группы,, подгруппы и узлы, т. е. степень его дифференциации, зависит от сложности конструкции и объема ремонтных работ. [c.24]

Использование принципа укрупненного расчленения при разборке и сборке оборудования позволяет значительно расширить фронт работ, уменьшить их трудоемкость, сократить время, затрачиваемое на ремонтные работы, а также снизить общие затраты труда. [c.24]

В большинстве случаев разборка и сборка осуществляются в. обратной последовательности. Если при разборке оборудование расчленяется сначала на группы, затем на подгруппы высшего-порядка и низшего порядка, узлы и, наконец, детали, то сборка начинается с компоновки деталей узлов и завершается установкой в оборудование (в базовый его элемент) готовой группы. [c.24]

Индустриальные методы ремонта требуют разработки подробных технологических схем разборки и сборки, создания сбороч- о-разборочных стендов, специальных приспособлений и контроль-ио-измерительных приборов. Технологические схемы разборки и сборки показывают порядок расчленения или комплектования отдельных узлов и всего оборудования, а также последовательность всех операций. Они снабжаются надписями, поясняющими содержание операций. [c.25]

При разработке технологии сборки надо прежде всего учесть, какой метод сборки принят для ремонта данного оборудования метод полной взаимозаменяемости, неполной взаимозаменяемости или индивидуальной пригонки. Первый метод наиболее совершенный, но требует высокой степени точности и большого парка запасных частей. Второй метод предусматривает подбор деталей из наличного парка запасных частей. Метод индивидуальной пригонки включает слесарно-доводочные и даже станочные работы для получения деталей необходимых размеров. В случае крупного оборудования сборка различных узлов может осуществляться всеми тремя методами. [c.25]

Разборка и сборка оборудования производится бригадой слесарей или одновременно несколькими бригадами в мастерских ремонтной базы или непосредственно на технологической установке (на месте установки ремонтируемого оборудования). Число рабочих в ремонтных бригадах определяется из условия такой их расстановки, при которой они не будут мешать друг другу. Объем работ зависит от вида ремонта. При капитальном ремонте оборудование может разбираться до базового элемента, с которого после восстановления или замены деталей и узлов начинается сборка. [c.25]

Если разбираемые узлы состоят из двух и более одинаковых деталей, то для того, чтобы при сборке не спутать их и не ухудшить тем самым качества сопряжения, на нерабочие поверхности деталей наносят метки. Метки ставят и тогда, когда необходимо точно ориентировать одну из деталей относительно другой на съемной детали указывают верх, низ, правую и левую сторону. [c.25]

Технология разборки и сборки входит в состав общей технологии ремонта оборудования, которая разрабатывается в зависимости от конструкции данного оборудования. Следовательно, перечисление в какой-то определенной последовательности операций для всех видов оборудования лишено смысла. Ниже приводятся технологические особенности разборки и сборки наиболее часто встречающихся разъемных соединений. [c.25]

Резьбовые соединения. Резьбовые соединения являются наиболее распространенным видом разъемных соединений в конструкциях машин и аппаратов, поэтому на их долю приходится основная часть работ по сборке и разборке. [c.25]

Резьбовые соединения характеризуются наружным, внутренним и средним диаметром резьбы, шагом резьбы, профилем резьбы и углами, определяющими его, рабочей высотой профиля (наибольш

www.chem21.info

Разборка автомобиля. Оборудование, приспособления и инструменты

Для разборки автомобиля на агрегаты и агрегатов на узлы и детали требуются: подъемное и транспортное оборудование, стенды, пресс, съемники, набор простых и специализированных инструментов.

Подъемное оборудование подвесного и наземного типа включает тали, стационарные и передвижные краны и домкраты. Это оборудование предназначается для подъема части или всего автомобиля, а также для снятия и установки отдельных агрегатов.

Рис. Таль:

1 — каретка передвижения; 2 — двутавровая балка.

Таль с кареткой передвижения грузоподъемностью от 0,5 до 5 г предназначена для подъема агрегатов и перемещетугя их по подвесной двутавровой балке на определенное расстояние. Подъем груза и перемещение тали по балке осуществляется вручную.

Рис. Передвижной подъемный кран.

Передвижной подъемный кран грузоподъемностью до 1 т устанавливают на тележке, дающей возможность перемешать поднятый груз к месту установки (на раму, тележку, стенд, козлы).

Рис. Подъемно-передвижной кран на козлах.

Подъемно-передвижной кран на козлах позволяет обслужить любой агрегат автомобиля. Кран устанавливают так, чтобы автомобиль находился между боковыми фермами вплотную к одной из них. Это позволяет откатить снятый агрегат по балке крана в сторону для установки его на стенд или тележку, а также с тележки и стенда на раму автомобиля.

Рис. Рычажный подъемник с механическим приводом:

1 — лапа; 2 — подъемный винт; 3 — хобот; 4 — корпус; 5 — коробка подъемного механизма; 6 — рычаг; 7 — головка рычага; 8 — храповое колесо.

При помощи рычажного подъемника с механическим приводом можно поднять переднюю или заднюю ось автомобиля на высоту 0,5—0,7 м над уровнем пола.

Груз поднимается хоботом при помощи подъемного механизма. Внизу хобота помещена гайка с винтом; при вращении винта рычагом вправо гайка приобретает поступательное движение и поднимает хобот. Для опускания груза винт вращают влево.

Транспортное оборудование предназначено для внутрицеховой перевозки агрегатов и включает ручную тачку, ручные колесные и специальные тележки.

Рис. Тележка для перевозки агрегатов:

1 — продольный уголок рамы; 2 — поперечный уголок рамы; 3 — деревянная обшивка; 4 — винты с гайками крепления обшивки рамы; 5 — колесо; 6 — кронштейн оси; 7 — опорный каток тележки; 8 — ось опорного катка.

Тележка для транспортировки агрегатов, узлов и деталей показана на рисунке. Тележка — двухколесная с опорными катками, установленными впереди и сзади. Грузоподъемность — 0,5 г. На рисунке показана специальная тележка для перевозки двигателей.

Рис. Тележка для перевозки двигателей.

Рис. Универсальная тележка для перевозки задних мостов.

Универсальная тележка служит для перевозки задних мостов и подкатки их под раму. Передняя стойка тележки имеет винтовую нарезку, позволяющую при сборке автомобиля поднимать карданный вал на нужную высоту.

Рис. Упрощенные передвижные стенды.

Стенды служат для установки на них агрегатов при разборке и сборке. Стенды бывают передвижные упрощенного типа и стационарные, универсальные для двигателя, коробки передач, заднего и переднего мостов и руля.

Рис. Стационарный стенд для заднего моста.

Рис. Гидравлический пресс:

1 — подъемная пружина; 2 — винт шпинделя; 3 — поршень; 4 — манжета поршня; 5 — цилиндр; манометр; 7 — спускной вентиль; 8 — рукоятка; 9 — бачок для запаса масла; 10 — рукоятка лебедки; 11 — подъемный стол пресса; 12 — маховик; 13 — шпиндель.

Прессы при разборке и сборке автомобиля необходимы для запрессовки и выпрессовки втулок, гильз, подшипников, шестерен и правки валов. При пользовании гидравлическим прессом его подъемный стол устанавливают так, чтобы деталь свободно подходила под шпиндель. Стол перемещают путем вращения рукоятки лебедки. Стол закрепляют в нужном положении на станине шпильками. Опускание шпинделя до детали достигается вращением маховика. После упора шпинделя в деталь путем качания рычага масло нагнетают ручным насосом в цилиндр пресса из бачка по трубопроводу, и шпиндель опускается.

Давление контролируют манометром. По окончании прессовки открывают вентиль, и поршень со всеми монтированными на нем деталями поднимается вверх автоматически при помощи пружин. При этом масло из цилиндра перепускается обратно в бачок. Мелкие прессовые работы (выпрессовка втулок, пальцев и т. д.) могут также выполняться на ручном, верстачном реечном прессе.

Рис. Реечный пресс, устанавливаемый на верстаке.

Съемники служат для снятия узлов подшипников, шестерен и других деталей. Применение съемников облегчает и ускоряет разборку и обеспечивает полную сохранность снимаемых и сопряженных деталей. На рисунке показаны универсальные и специальные съемники. Универсальными съемниками снимают детали, различные по размерам н конструкции, а специальными съемниками — только определенные детали.

Рис. Типы съемников.

Инструмент, применяемый для разборочно-сборочных работ, очень разнообразен по конструкции в связи с различными размерами и расположением мест болтовых и других соединений. Поэтому набор инструмента должен включать: двусторонние гаечные ключи, торцевые, четырех- и шестигранные головки различных размеров с рукоятками к ним, воротки, коловороты, шарнирные головки ключей, шплинтодер, отвертки и выколотки.

ustroistvo-avtomobilya.ru