Взаимозаменяемость поршневых колец: насколько это реально?

10.11.2014 / 25.04.2018 • 11458 / 4212 При ремонте двигателей автомобилей различных марок и моделей иногда возникают ситуации, когда нужной детали найти быстро не удается. Как правило, это означает, что нужно делать заказ, — и тогда требуемую деталь можно получить только через 5-12 дней, а то и больше, из-за границы. В некоторых случаях подобный срок может оказаться нежелательным или даже неприемлемым. А есть ли способ найти альтернативные решения?

Оказывается, да, есть. По некоторым моторным деталям прослеживается явная аналогия их основных размеров у двигателей, выпускаемых или выпускавшихся различными фирмами. Например, поршневые кольца различных моделей двигателей в ряде случаев частично или полностью взаимозаменяемы. А это значит, что круг поисков существенно расширяется и вероятность найти нужные кольца значительно увеличивается. Тем более что номенклатура поршневых колец, выпускаемых различными фирмами, если не безгранична, то, по меньшей мере, огромна.

— Радиальная ширина выбранных колец должна соответствовать канавкам поршня, то есть нужно, чтобы глубина канавок не оказалась слишком малой. В подавляющем большинстве случаев компрессионные кольца у различных двигателей имеют очень близкую радиальную ширину и практически всегда подходят, чего нельзя сказать о маслосъемных кольцах.

Для последних вряд ли, например, удастся замена штатного наборного кольца с двухфункциональным расширителем на коробчатое, которое имеет значительно большую ширину. Поэтому помимо размеров при подборе колец необходимо уточнить их конструкцию, а лучше всего — их радиальную ширину по специальным каталогам фирм-производителей колец (Federal Mogul, Goetze, Kolbenschmidt, Perfect Circle и другие).

Для последних вряд ли, например, удастся замена штатного наборного кольца с двухфункциональным расширителем на коробчатое, которое имеет значительно большую ширину. Поэтому помимо размеров при подборе колец необходимо уточнить их конструкцию, а лучше всего — их радиальную ширину по специальным каталогам фирм-производителей колец (Federal Mogul, Goetze, Kolbenschmidt, Perfect Circle и другие). — Определенное значение имеют материалы и покрытие колец. Так, желательно, чтобы у найденных колец покрытие соответствовало оригиналу. Нарушение этого правила может привести к снижению их ресурса, а в некоторых случаях (например, при установке нехромированных колец в алюминиевые цилиндры, не имеющие твердого покрытия) — вообще к неработоспособности колец. Эти вопросы также можно уточнить по каталогам.

Эта информация может быть уточнена в каталогах фирм-производителей колец. Нецелесообразно также устанавливать на дизель кольца от бензиновых моторов, хотя обратная замена допустима. Во всех случаях очень желательно, чтобы двигатель, кольца от которого использовались, имел примерно те же основные параметры, что и двигатель, на который эти кольца установлены. Речь идет в первую очередь об удельной (так называемой литровой) мощности и максимальной частоте вращения, определяющих степень форсирования двигателя. Очевидно, кольца от «тихоходного» мотора выпуска 20-30 летней давности вряд ли подойдут к современному многоклапанному двигателю с наддувом — не те окажутся материалы покрытия, да и требования к геометрии колец могут быть разными. Так что эти факторы следует учитывать при подборе колец, когда нет точных каталожных данных по их материалу и покрытию. Но, в любом случае, кольца от более новых моделей при соответствии размеров подойдут к более старым. Если найденные кольца удовлетворяют всем перечисленным выше условиям, ходить они будут ничуть не меньше штатных.

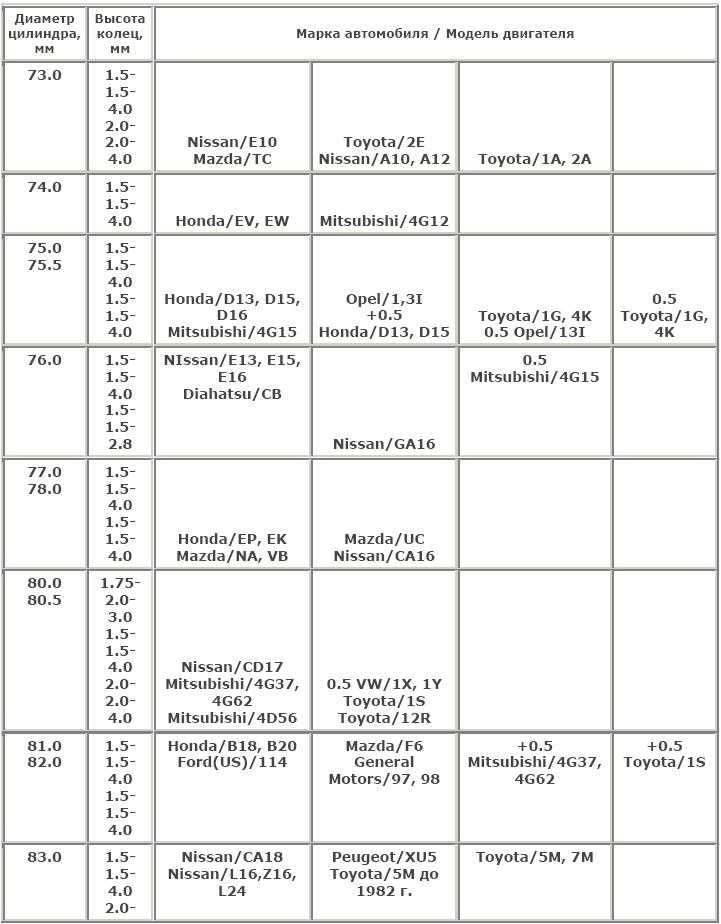

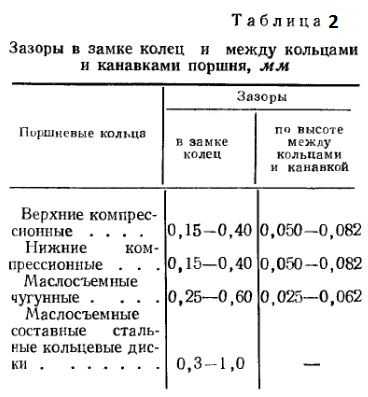

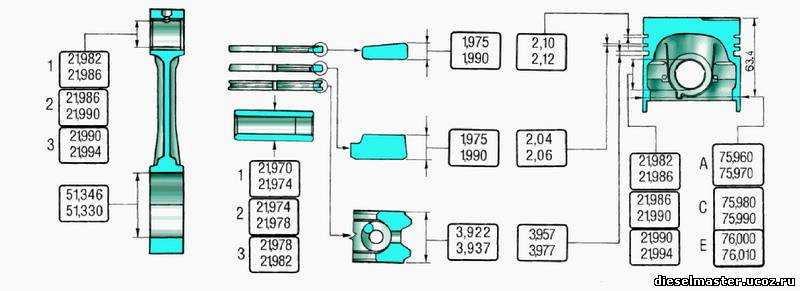

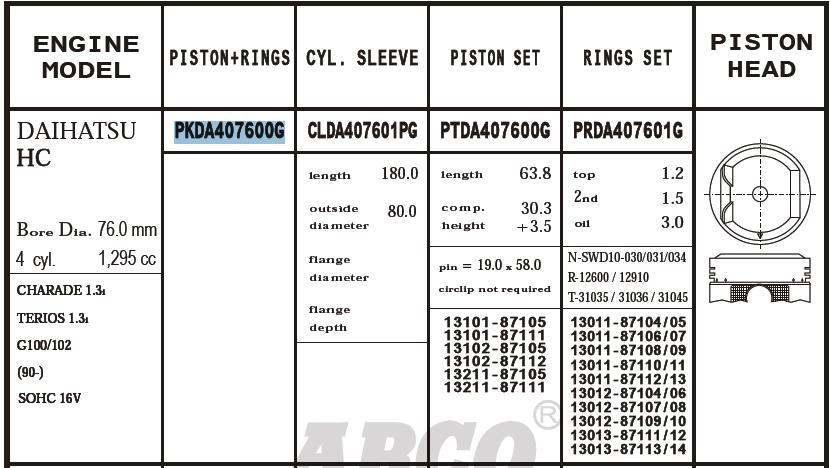

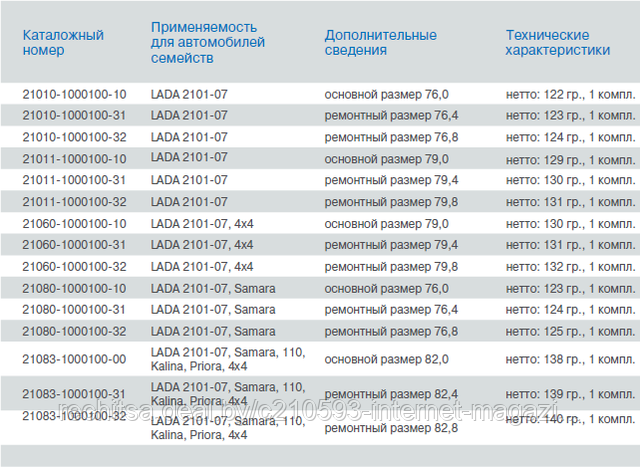

Здесь приводится таблица с некоторыми вариантами возможной замены колец для различных моделей двигателей европейских, японских и американских автомобилей. Иногда подобные способы замены позволяют не только подбирать «дефицитные» кольца, но и заметно сэкономить, используя более дешевые аналоги (разумеется, речь не идет о продукции сомнительного происхождения). Отметим также, что количество вариантов может быть существенно (в несколько раз) увеличено, если есть возможность доработки колец шлифованием их торцев. Но это тема отдельного разговора.

Здесь приводится таблица с некоторыми вариантами возможной замены колец для различных моделей двигателей европейских, японских и американских автомобилей. Иногда подобные способы замены позволяют не только подбирать «дефицитные» кольца, но и заметно сэкономить, используя более дешевые аналоги (разумеется, речь не идет о продукции сомнительного происхождения). Отметим также, что количество вариантов может быть существенно (в несколько раз) увеличено, если есть возможность доработки колец шлифованием их торцев. Но это тема отдельного разговора.цилиндра, мм | колец, мм | ||||

73. 0 0 | 1.5-1.5-4.0 2.0-2.0-4.0 | Nissan/E10 Mazda/TC | Toyota/2E Nissan/A10, A12 | Toyota/1A, 2A | |

| 74.0 | 1.5-1.5-4.0 | Honda/EV, EW | Mitsubishi/4G12 | ||

| 75.0 75.5 | 1.5-1.5-4.0 1.5-1.5-4.0 | Honda/D13, D15, D16 Mitsubishi/4G15 | Opel/1,3I +0.5 Honda/D13, D15 | Toyota/1G, 4K 0.5 Opel/13I | 0.5 Toyota/1G, 4K |

| 76.0 | 1.5-1.5-4.0 1.5-1.5-2.8 | NIssan/E13, E15, E16 Diahatsu/CB | Nissan/GA16 | 0. 5 Mitsubishi/4G15 5 Mitsubishi/4G15 | |

| 77.0 78.0 | 1.5-1.5-4.0 1.5-1.5-4.0 | Honda/EP, EK Mazda/NA, VB | Mazda/UC Nissan/CA16 | ||

| 80.0 80.5 | 1.75-2.0-3.0 1.5-1.5-4.0 2.0-2.0-4.0 | Nissan/CD17 Mitsubishi/4G37, 4G62 Mitsubishi/4D56 | 0.5 VW/1X, 1Y Toyota/1S Toyota/12R | ||

| 81.0 82.0 | 1.5-1.5-4.0 1.5-1.5-4.0 | Honda/B18, B20 Ford(US)/114 | Mazda/F6 General Motors/97, 98 | +0.5 Mitsubishi/4G37, 4G62 | +0. 5 Toyota/1S 5 Toyota/1S |

| 83.0 | 1.5-1.5-4.0 2.0-2.0-4.0 | Nissan/CA18 Nissan/L16,Z16, L24 | Peugeot/XU5 Toyota/5M до 1982 г. | Toyota/5M, 7M | |

| 84.0 | 1.5-1.5-4.0 1.5-2.0-4.0 2.0-2.0-4.0 | Toyota/4A, 21R BMW/M20 Isuzu/G180,4ZB1 | Toyota/21R-U Mitsubishi/4G52 | Toyota/1C | |

| 84.5 85.0 | 2.0-2.0-4.0 1.5-1.5-4.0 2.0-2.0-4.0 | Nissan/CA20,

LD28 Mitsubishi/4G63 Mitsubishi/4G63 до 1985 г. | +0.5 Isuzu/G180, 4ZB1 Nissan/Z20 Nissan/L18, LD20 | +0. 5+0.5 Mitsubishi/4652 5+0.5 Mitsubishi/4652Toyota 3T, 3T | +0.5 Toyota 1C |

| 86.0 86.05 | 1.5-1.5-4.0 2.0-2.0-4.0 2.0-2.0-.4.0 | Mazda/F8, FE, F2 Mazda/RF, R2 Opel/20D | Nissan/SR20 Nissan/2C, L28 +0.5 Mazda/RF, R2 | Toyota/1Y, 2Y, 3Y, 3S +0.5 Nissan/2C, L28 | |

| 87.5 88.0 | 1.5-1.5-4.0 1.5-1.5-4.0 | Crysler/135, 153 General Motors/258V8 | Toyota/3VZ Isuzu/4ZC1 | +0.5 Toyota/5S | |

| 89.0 92.0 | 1.5-1.5-4.0 1.5-1.5-4.0 2.0-2.0-4.0 | Ford(US)/183V6 General Motors/273V8 Opel/23D | General Motors/173V6 Subaru/EA71 Subaru/EA71 до 1982 г.  | Isuzu/4ZD1 Volvo/B21 | |

Взаимозаменяемость поршневых колец / Ремонт двигателей

При ремонте двигателей автомобилей различных марок и моделей иногда возникают ситуации, когда нужной детали найти быстро не удается. Как правило, это означает, что нужно делать заказ, — и тогда требуемую деталь можно получить только через 5 — 12 дней из-за границы. В некоторых случаях подобный срок может оказаться нежелательным или даже неприемлемым. А есть ли способ найти альтернативные решения?

Оказывается, да, есть. По некоторым моторным деталям прослеживается явная аналогия их основных размеров у двигателей, выпускаемых или выпускавшихся различными фирмами. Например, поршневые кольца различных моделей двигателей в ряде случаев частично или полностью взаимозаменяемы. А это значит, что круг поисков существенно расширяется и вероятность найти нужные кольца значительно увеличивается. Тем более что номенклатура поршневых колец, выпускаемых различными фирмами, если не безгранична, то, по меньшей мере, огромна.

Конечно, «крутые» профессионалы, «фыркающие» при одном лишь виде детали, не имеющей «фирменной» упаковки компании-изготовителя автомобиля, могут обвинить автора в непрофессионализме и многих других смертных грехах. Так вот, этот материал — не для них. Лучше пусть займутся своим делом — заменой коленчатых валов, шатунов, блоков или головок цилиндров, которые они боятся ремонтировать, даже если те имеют незначительные дефекты. Для остальных же сообщаем некоторые подробности.

Основными размерами, по которым можно подобрать поршневые кольца, являются их высота и, конечно, диаметр цилиндра. Если найден вариант, имеющий такие же размеры, то с вероятностью 90 — 95% он подойдет. Но, чтобы быть уверенным на все 100% , нужно еще учесть следующее.

— Радиальная ширина выбранных колец должна соответствовать канавкам поршня, то есть нужно, чтобы глубина канавок не оказалась слишком малой. В подавляющем большинстве случаев компрессионные кольца у различных двигателей имеют очень близкую радиальную ширину и практически всегда подходят, чего нельзя сказать о маслосъемных кольцах. Для последних вряд ли, например, удастся замена штатного наборного кольца с двухфункциональным расширителем на коробчатое, которое имеет значительно большую ширину. Поэтому помимо размеров при подборе колец необходимо уточнить их конструкцию, а лучше всего — их радиальную ширину по специальным каталогам фирм-производителей колец (Federal Mogul, Goetze, Kolbensсhmidt, Perfect Circle и другие).

Для последних вряд ли, например, удастся замена штатного наборного кольца с двухфункциональным расширителем на коробчатое, которое имеет значительно большую ширину. Поэтому помимо размеров при подборе колец необходимо уточнить их конструкцию, а лучше всего — их радиальную ширину по специальным каталогам фирм-производителей колец (Federal Mogul, Goetze, Kolbensсhmidt, Perfect Circle и другие).

— Определенное значение имеют материалы и покрытие колец. Так, желательно, чтобы у найденных колец покрытие соответствовало оригиналу. Нарушение этого правила может привести к снижению их ресурса, а в некоторых случаях (например, при установке нехромированных колец в алюминиевые цилиндры, не имеющие твердого покрытия) — вообще к неработоспособности колец. Эти вопросы также можно уточнить по каталогам.

— Очень трудно подобрать кольца для дизелей. У многих моделей верхние кольца имеют молибденовое покрытие и трапецеидальный профиль, причем нередко с различными углами, а маслосъемные кольца, как правило, коробчатые (наборные ставит, пожалуй, только Ford). Эта информация может быть уточнена в каталогах фирм-производителей колец. Нецелесообразно также устанавливать на дизель кольца от бензиновых моторов, хотя обратная замена допустима.

Эта информация может быть уточнена в каталогах фирм-производителей колец. Нецелесообразно также устанавливать на дизель кольца от бензиновых моторов, хотя обратная замена допустима.

Во всех случаях очень желательно, чтобы двигатель, кольца от которого использовались, имел примерно те же основные параметры, что и двигатель, на который эти кольца установлены. Речь идет в первую очередь об удельной (так называемой литровой) мощности и максимальной частоте вращения, определяющих степень форсирования двигателя. Очевидно, кольца от «тихоходного» мотора выпуска 20-30 летней давности вряд ли подойдут к современному многоклапанному двигателю с наддувом — не те окажутся материалы и покрытия, да и требования к геометрии колец могут быть разными. Так что эти факторы следует учитывать при подборе колец, когда нет точных каталожных данных по их материалу и покрытию. Но, в любом случае, кольца от более новых моделей при соответствии размеров подойдут к более старым.

Если найденные кольца удовлетворяют всем перечисленным выше условиям, ходить они будут ничуть не меньше штатных. Здесь приводится таблица с некоторыми вариантами возможной замены колец для различных моделей двигателей европейских, японских и американских автомобилей. Иногда подобные способы замены позволяют не только подобрать «дефицитные» кольца, но и заметно сэкономить, используя более дешевые аналоги (разумеется, речь не идет о продукции сомнительного происхождения). Отметим также, что количество вариантов может быть существенно (в несколько раз) увеличено, если есть возможность доработки колец шлифованием их торцев. Но это тема отдельного разговора.

Здесь приводится таблица с некоторыми вариантами возможной замены колец для различных моделей двигателей европейских, японских и американских автомобилей. Иногда подобные способы замены позволяют не только подобрать «дефицитные» кольца, но и заметно сэкономить, используя более дешевые аналоги (разумеется, речь не идет о продукции сомнительного происхождения). Отметим также, что количество вариантов может быть существенно (в несколько раз) увеличено, если есть возможность доработки колец шлифованием их торцев. Но это тема отдельного разговора.

Описание материалов поршневых колец

Toggle Nav

Поиск

Кольца есть кольца, верно? Неправильный! В дополнение к толщине и диаметру, существует несколько различных материалов, стилей и покрытий колец, доступных для достижения максимальной производительности в различных условиях работы двигателя.

Не так давно поршневые кольца были одинаковыми. Они были тяжелыми, толстыми, и вы могли использовать любой материал, какой только захотите, лишь бы это был чугун. Сегодня производители высокопроизводительных двигателей имеют широкий выбор материалов, когда речь идет о материалах и отделке поршневых колец. Это прямой результат стремления к более прочным материалам колец, способным выдерживать суровые условия более высоких температур и давлений в цилиндрах.

Сегодня производители высокопроизводительных двигателей имеют широкий выбор материалов, когда речь идет о материалах и отделке поршневых колец. Это прямой результат стремления к более прочным материалам колец, способным выдерживать суровые условия более высоких температур и давлений в цилиндрах.

Прежде чем мы углубимся в материалы, необходимо рассмотреть функции поршневого кольца. В то время как герметизация давления сгорания является очевидной целью, не менее важной функцией является передача тепла от поршня к стенке цилиндра. По мере того, как кольца становятся тоньше, эта функция теплопередачи становится еще более важной. В-третьих, кольца должны минимизировать количество масла, попадающего в камеру сгорания. В то время как многие энтузиасты считают, что основная задача второго кольца — резервное копирование для герметизации давления в цилиндре, реальность такова, что 80 процентов его предполагаемой функции — это контроль масла, чтобы убрать оставшееся масло со стенки цилиндра, не удаленное маслосъемным кольцом.

В то время как многие энтузиасты считают, что основная задача второго кольца — резервное копирование для герметизации давления в цилиндре, реальность такова, что 80 процентов его предполагаемой функции — это контроль масла, чтобы убрать оставшееся масло со стенки цилиндра, не удаленное маслосъемным кольцом.

Для высокопроизводительного двигателя покупатель поршня сталкивается не только с выбором правильной конфигурации поршня и степени сжатия, но и с выбором оптимизированного пакета колец. Большая часть этого процесса выбора продиктована тем, как будет использоваться двигатель. Это должно начинаться с выбора надлежащего материала кольца. Ширину кольца и дизайн можно выбрать после окончательной обработки материала.

Шлифовка и притирка колец помогают создать кольца индивидуальной высоты и могут обеспечить точную настройку радиального натяжения колец (силы, которую они оказывают на стенку цилиндра). Это также может помочь создать чрезвычайно гладкую, плоскую поверхность, которая способствует уплотнению кольца.

В действующем каталоге поршней JE перечислено множество материалов колец, которые на первый взгляд могут показаться сложной задачей. Первая — углеродистая сталь, которая является гораздо более ковким материалом, чем чугун, способна выдерживать более высокие температуры, не теряя самообладания, и лучше выдерживает приступы детонации. Чугун по своей природе очень хрупок и поэтому не так прочен, как кованая сталь, закаленная газом. Верхние кольца из газового нитрида настолько хорошо работают в стольких различных областях применения, что теперь даже производители оригинального оборудования тратят дополнительные деньги на этот кольцевой материал для серийных двигателей.

Хотя это звучит как универсальный материал, углеродистая сталь также является отличным выбором для двигателей с высоким давлением в цилиндрах, таких как закись азота, турбодвигатели, двигатели с наддувом и двигатели с высокими оборотами.

Азотированные стальные верхние кольца — превосходное кольцо с точки зрения долговечности и прочности. Они изготовлены из кованой стали для обеспечения прочности и пластичности, а процесс азотирования делает их чрезвычайно твердыми и устойчивыми к детонации.

Они изготовлены из кованой стали для обеспечения прочности и пластичности, а процесс азотирования делает их чрезвычайно твердыми и устойчивыми к детонации. Кольца с хромированной поверхностью были популярны несколько лет назад, но теперь они также уступили прогрессу и редко используются в современных высокопроизводительных двигателях. Проблема со многими хромированными накладками заключалась в том, что они были чрезвычайно твердыми и трудными для правильной обкатки и часто страдали от отслаивания или растрескивания под воздействием детонации. Большинство гусеничных лент теперь перешли на пакеты колец из нитрида стали. Некоторые кольца из нитрида стали предлагаются с плазменным молибденовым покрытием в дополнение к газовому нитриду.

Верхние кольца из нитрида стали являются отличным выбором для дорожных условий, но могут не требоваться с точки зрения стоимости для каждого двигателя. JE предлагает другие варианты для экономных производителей двигателей. Закаленный ковкий чугун — отличный выбор для серьезных уличных двигателей, которые не требуют устойчивости к высоким температурам гоночного двигателя. Ковкий чугун представляет собой шаг вперед по сравнению с обычным чугуном, в серый чугун добавлен магний для повышения пластичности, что делает этот материал более склонным к изгибу, а не к разрушению.

Ковкий чугун представляет собой шаг вперед по сравнению с обычным чугуном, в серый чугун добавлен магний для повышения пластичности, что делает этот материал более склонным к изгибу, а не к разрушению.

Некоторые производители двигателей предпочитают более старую технологию, с которой они имели успех в прошлом, включая кольца из углеродистой стали с более твердой хромированной поверхностью (указаны в каталоге как кольца серий JC и JXC). Этот процесс совместим со всеми материалами цилиндров, кроме никасила.

Прочность на растяжение ковкого чугуна примерно в два раза выше, чем у серого чугуна, и он имеет тенденцию изгибаться, а не ломаться, когда подвергается нагрузке. Это делает его отличным выбором лучшего кольца, когда важна цена. Чаще всего кольца из ковкого чугуна предлагаются с плазменным молибденовым (молибденовым) покрытием, чтобы сделать их более совместимыми с железными цилиндрами.

Чаще всего кольца из ковкого чугуна предлагаются с плазменным молибденовым (молибденовым) покрытием, чтобы сделать их более совместимыми с железными цилиндрами.

Серия Premium Race от JE — отличный пример верхнего кольца из ковкого чугуна, в котором используется более современная технология инкрустации из плазменно-молибденового сплава. Нанесение плазменного молибдена создает несколько пористую, но чрезвычайно твердую износостойкую поверхность, которая удерживает масло и улучшает смазку, а также снижает трение. Плазма создается путем распыления легированного порошка, содержащего хром, молибден и никель вместе с другими микроэлементами, в небольшой канал на поверхности кольца. При сильном нагреве этот порошкообразный металл превращается в брызги расплава, обладающие превосходными характеристиками адгезии, которые снижают вероятность отслаивания. Эта дополнительная пористость также улучшает начальную приработку колец, сокращая время, необходимое кольцам для оптимального уплотнения.

До сих пор обсуждение было сосредоточено на верхнем кольце. Второе кольцо подвергается гораздо меньшему нагреву и давлению, чем его старший брат, и поэтому не требует столь дорогого материала. Например, пакет колец Plasma Moly, указанный в таблице колец JE, представляет собой превосходный пакет колец, в котором верхнее кольцо из нитрида углеродистой стали, а второе кольцо из ковкого чугуна. Менее дорогой версией этой комбинации будет комплект колец серии Sportsman, в котором верхнее кольцо из ковкого чугуна с плазменным напылением сочетается со вторым кольцом из серого чугуна.

Пакеты маслосъемных колец, как правило, менее громоздки с точки зрения материалов, при этом в большинстве вариантов предлагается углеродистая сталь для двух уплотнительных колец. Конструкция расширителя может меняться, но наиболее важным вопросом для маслосъемных колец является установление общего натяжения в зависимости от того, как будет развернут двигатель.

Конструкция расширителя может меняться, но наиболее важным вопросом для маслосъемных колец является установление общего натяжения в зависимости от того, как будет развернут двигатель.

После того, как вы сделали выбор материала кольца, вы можете перейти к следующему уровню принятия решений в отношении конструкции верхнего и второго кольца, формы поверхности, радиальной толщины и, возможно, любой специальной обработки, такой как притирка и/или ультра или критические этапы отделки. Весь этот процесс направлен на оптимизацию кольцевого уплотнения и улавливание всего давления в цилиндре в камере сгорания, где оно может принести наибольшую пользу.

АВТОРСКИЕ ПРАВА © 2022 JEPISTONS ВСЕ ПРАВА ЗАЩИЩЕНЫ. JE PISTONS ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Конструкция канавки под уплотнительное кольцо | Global O-Ring and Seal

Обзор конструкции канавки для уплотнительного кольца

Компания Global O-Ring and Seal разработала конструкцию канавки для уплотнительного кольца и рекомендации по размерам сальника. Они предназначены для использования при рассмотрении базовой конструкции и для понимания основных принципов, связанных с конструкцией уплотнительного кольца/канавки. На выбор подходящей конструкции сальника/канавки влияют многочисленные факторы, включая, помимо прочего, статические или динамические применения, условия давления, характеристики герметизируемой жидкости и допуски как на уплотнительное кольцо, так и на канавку.

Они предназначены для использования при рассмотрении базовой конструкции и для понимания основных принципов, связанных с конструкцией уплотнительного кольца/канавки. На выбор подходящей конструкции сальника/канавки влияют многочисленные факторы, включая, помимо прочего, статические или динамические применения, условия давления, характеристики герметизируемой жидкости и допуски как на уплотнительное кольцо, так и на канавку.

Поиск правильного поперечного сечения уплотнительного кольца

Поперечное сечение уплотнительного кольца в вашей конструкции будет определять все ваши последующие размеры и характеристики. Стандартные уплотнительные кольца доступны с различными поперечными сечениями и внутренними размерами (ID). Например, уплотнительное кольцо с внутренним диаметром 5 ¼ можно приобрести в четырех поперечных сечениях по стандарту AS568 . Ниже приведен список преимуществ при выборе уплотнительных колец меньшего и большего сечения.

Преимущества уплотнительных колец меньшего сечения

- Компактное и легкое уплотнительное кольцо

- Наиболее рентабельно, если в конструкции используются дорогие эластомеры, такие как FKM или FFKM

- Уменьшенная обработка канавок

Преимущества уплотнительных колец с большим поперечным сечением

- Меньшее сжатие, необходимое для создания уплотнения, которое уменьшает проблемы остаточной деформации при сжатии

- Большие отклонения допусков в обработанной канавке при сохранении допустимого сжатия при сжатии

Внутренний/наружный диаметр помех

Размер внутреннего или наружного диаметра уплотнительного кольца должен быть таким, чтобы создавать помехи в соответствии с приведенными ниже рекомендациями:

- Уплотнения поршневого сальника: наружный диаметр сальника, поэтому установленное уплотнительное кольцо всегда слегка растягивается (макс.

5%)

5%) - Уплотнения сальника штока: Наружный диаметр уплотнительного кольца должен быть немного больше глубины внутреннего диаметра сальника (макс. 2%)

- Наружные торцевые уплотнения: 9 шт.0006 Внутренний диаметр уплотнительного кольца должен быть немного меньше внутреннего диаметра сальника (Gland ID) (макс. 5%)

- Торцевые уплотнения внутреннего давления: Наружный диаметр уплотнительного кольца должен быть немного больше, чем внешний диаметр сальника (наружный диаметр сальника) (макс. 3%)

Типы канавок/сальников для уплотнительных колец

Ниже представлены четыре таблицы с рекомендациями по проектированию канавок для стандартных приложений, а также справочные чертежи с размерами. Первая таблица предназначена для промышленных торцевых или фланцевых уплотнений. Вторая таблица предназначена для статических промышленных радиальных применений. Третья таблица предназначена для динамических промышленных поршневых систем. Наконец, четвертая таблица предназначена для дизайна пазов типа «ласточкин хвост». Эти направляющие для проектирования канавок для уплотнительных колец предлагают стандартные рекомендации по размерам для основных применений при проектировании канавок для уплотнительных колец.

Наконец, четвертая таблица предназначена для дизайна пазов типа «ласточкин хвост». Эти направляющие для проектирования канавок для уплотнительных колец предлагают стандартные рекомендации по размерам для основных применений при проектировании канавок для уплотнительных колец.

Фланец/торцевое уплотнение

Фланец или торцевое уплотнение являются статичными и не имеют зазора между поверхностями, что устраняет любые конструктивные проблемы, связанные с экструзией. Это самый простой из канавочных дизайнов.

| Серия AS568 | Поперечное сечение уплотнительного кольца | Глубина сальника (D) | Сожмите | Ширина сальника (W) Жидкости | Ширина сальника (Ш) Вакуум и газы | Угловой сальник Радиус | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинал | ТОЛ (+/-) | Фактический | Процент | Номинал | ТОЛ (+/-) | Номинал | ТОЛ (+/-) | Р1 | Р2 | ||

| -0ХХ | 0,070 | 0,003 | 0,055-0,057 | . 010-.018 010-.018 | 15%-25% | 0,103 | 0,002 | 0,084 | 0,003 | 0,010 | 0,005 |

| -1ХХ | 0,103 | 0,004 | .088-.090 | .010-.018 | 10%-17% | 0,140 | 0,003 | 0,121 | 0,003 | 0,010 | 0,005 |

| -2ХХ | 0,139 | 0,004 | .121-.123 | .012-.022 | 9%-16% | 0,180 | 0,003 | 0,160 | 0,003 | 0,018 | 0,005 |

| -3ХХ | 0,210 | 0,005 | .185-.188 | .017-.030 | 8%-14% | 0,280 | 0,003 | 0,240 | 0,003 | 0,028 | 0,005 |

| -4ХХ | 0,275 | 0,006 | .237-.240 | .029-.044 | 11%-16% | 0,352 | 0,003 | 0,310 | 0,003 | 0,028 | 0,005 |

Торцевое уплотнение типа «ласточкин хвост»

Торцевое уплотнение типа «ласточкин хвост» представляет собой специальный статический сальник, предназначенный для удержания уплотнительного кольца в канавке. Эта конструкция выгодна, когда уплотнение открывается и закрывается во время использования.

Эта конструкция выгодна, когда уплотнение открывается и закрывается во время использования.

| Серия AS568 | Поперечное сечение уплотнительного кольца | Глубина сальника (D) | Ширина сальника (Ш) | Угловой сальник Радиус | ||||

|---|---|---|---|---|---|---|---|---|

| Номинал | ТОЛ (+/-) | Номинал | ТОЛ (+/-) | Номинал | ТОЛ (+/-) | Р1 | Р2 | |

| -0ХХ | 0,070 | 0,003 | 0,052 | 0,002 | 0,064 | 0,002 | 0,015 | 0,005 |

| -1ХХ | 0,103 | 0,004 | 0,078 | 0,003 | 0,088 | 0,003 | 0,015 | 0,01 |

| -2ХХ | 0,139 | 0,004 | 0,106 | 0,003 | 0,120 | 0,003 | 0,031 | 0,01 |

| -3ХХ | 0,210 | 0,005 | 0,164 | 0,004 | 0,176 | 0,003 | 0,031 | 0,015 |

| -4ХХ | 0,275 | 0,006 | 0,215 | 0,004 | 0,235 | 0,003 | 0,063 | 0,015 |

Статическое сальниковое уплотнение

Статическое сальниковое уплотнение используется, когда два сопрягаемых компонента имеют расчетный зазор между поверхностями. Как правило, эти приложения включают конструкции, в которых одна сопрягаемая часть вставляется в другую часть, требующую проектных зазоров.

Как правило, эти приложения включают конструкции, в которых одна сопрягаемая часть вставляется в другую часть, требующую проектных зазоров.

| Серия AS568 | Поперечное сечение уплотнительного кольца | Глубина сальника (D) | Сожмите | Ширина сальника (Ш) | Зазор (H) | Угловой радиус сальника | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинал | ТОЛ (+/-) | Фактический | Процент | Номинал | ТОЛ (+/-) | с 1 опорным кольцом | с 2 опорными кольцами | МАКС | Р1 | Р2 | ||

| -0ХХ | 0,070 | 0,003 | .050-0,052 | .015-.023 | 22%-32% | 0,095 | 0,002 | 0,140 | 0,207 | 0,002 | 0,007 | 0,005 |

| -1ХХ | 0,103 | 0,004 | . 081-.083 081-.083 | .017-.025 | 17%-24% | 0,142 | 0,003 | 0,173 | 0,240 | 0,002 | 0,007 | 0,005 |

| -2ХХ | 0,139 | 0,004 | .111-.113 | .022-.032 | 16%-23% | 0,189 | 0,003 | 0,210 | 0,277 | 0,002 | 0,017 | 0,005 |

| -3ХХ | 0,210 | 0,005 | .170-.173 | .032-.045 | 15%-21% | 0,283 | 0,003 | 0,313 | 0,412 | 0,003 | 0,027 | 0,005 |

| -4ХХ | 0,275 | 0,006 | .226-.229 | .040-.055 | 15%-20% | 0,377 | 0,003 | 0,410 | 0,540 | 0,003 | 0,027 | 0,005 |

Динамическое сальниковое уплотнение

Динамическое сальниковое уплотнение используется, когда два сопряженных компонента перемещаются относительно друг друга, сохраняя при этом уплотнение. Между двумя поверхностями всегда будет зазор.

Между двумя поверхностями всегда будет зазор.

| Серия AS568 | Поперечное сечение уплотнительного кольца | Глубина сальника (D) | Сожмите | Ширина сальника (Ш) | Зазор (H) | Угловой радиус сальника | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинал | ТОЛ (+/-) | Фактический | Процент | Номинал | ТОЛ (+/-) | с 1 опорным кольцом | с 2 опорными кольцами | МАКС | Р1 | Р2 | ||

| -0ХХ | 0,070 | 0,003 | 0,055-0,057 | .010-.018 | 15%-25% | 0,095 | 0,002 | 0,140 | 0,207 | 0,002 | 0,007 | 0,005 |

| -1ХХ | 0,103 | 0,004 | .088-.090 | .010-.018 | 10%-17% | 0,142 | 0,003 | 0,173 | 0,240 | 0,002 | 0,007 | 0,005 |

| -2ХХ | 0,139 | 0,004 | . 121-.123 121-.123 | .012-.022 | 9%-16% | 0,189 | 0,003 | 0,210 | 0,277 | 0,002 | 0,017 | 0,005 |

| -3ХХ | 0,210 | 0,005 | .185-.188 | .017-.030 | 8%-14% | 0,283 | 0,003 | 0,313 | 0,412 | 0,003 | 0,027 | 0,005 |

| -4ХХ | 0,275 | 0,006 | .237-.240 | .029-.044 | 11%-16% | 0,377 | 0,003 | 0,410 | 0,540 | 0,003 | 0,027 | 0,005 |

Особенности конструкции канавки

Показанные выше расчетные таблицы были созданы с использованием лучших практик, включая коэффициент сжатия, экструзию уплотнительных колец, концентричность и диаметральный зазор, а также опорные кольца.

Коэффициент сжатия

Наши рекомендации начинаются с номинального (или заявленного) размера, а затем включают допуски элементов конструкции, чтобы обеспечить правильную основу для проектирования сальника/канавки. Примечание. Разработчик будет искать компромисс между размерными параметрами. В конечном счете, окончательный проект должен выдерживать предельные допуски.

Примечание. Разработчик будет искать компромисс между размерными параметрами. В конечном счете, окончательный проект должен выдерживать предельные допуски.

В приведенном выше расчете мы использовали номинальные (или заявленные) размеры. Однако при проектировании паза необходимо рассматривать два крайних случая. Во-первых, уплотнительное кольцо находится на верхнем пределе допуска, а высота сальника — на нижнем пределе допуска. Во-вторых, уплотнительное кольцо имеет наименьший предел допуска по поперечному сечению, а сальник — наибольший предел допуска по размеру. Это обеспечит максимальное сжатие и самый низкий процент сжатия. Все три значения сжатия должны находиться в диапазоне от 5% до 30%.

Расчет размеров сальника с уплотнительным кольцом

Сальник, удерживающий уплотнительное кольцо, имеет прямоугольную площадь. После выбора поперечного сечения уплотнительного кольца и расчета высоты сальника (для достижения желаемого сжатия уплотнительного кольца) окончательным расчетом будет ширина сальника. Чтобы найти минимальную необходимую площадь, рассчитайте общий объем уплотнительного кольца, образующего прямоугольник, удерживающий этот объем. Ниже приведена формула для расчета объема уплотнительного кольца на основе поперечного сечения.

Чтобы найти минимальную необходимую площадь, рассчитайте общий объем уплотнительного кольца, образующего прямоугольник, удерживающий этот объем. Ниже приведена формула для расчета объема уплотнительного кольца на основе поперечного сечения.

Рекомендации по заполнению целевого сальника учитывают несколько факторов, которые могут повлиять на объем, необходимый для размещения уплотнительного кольца. Эти факторы включают пространство для теплового расширения, набухание из-за воздействия жидкости и влияние изменений допусков в обработанной канавке и формованном уплотнительном кольце.

Экструзия уплотнительного кольца

Экструзия представляет собой проблему для радиальных уплотнений, в которых существует расчетный зазор между движущимися компонентами: поршнем и отверстием или штоком и отверстием. Проблема в том, что при более высоких давлениях с одного направления уплотнительное кольцо может попасть в небольшой зазор и повредиться. Общая конструкция системы уплотнения должна учитывать этот конструктивный зазор.

Концентричность и диаметральный зазор

В конструкции уплотнения, если не обеспечивается концентричность отверстия и поршня (или штока) подшипниками, следует исходить из того, что весь возможный зазор может смещаться в одну сторону. Это зазор, используемый при проектировании для экструзии.

Конструктивные ограничения для экструзии

Многие элементы конструкции могут использоваться для решения проблем экструзии при проектировании уплотнений. Если максимально допустимый зазор уменьшается за счет выравнивания/подшипников, это позволяет увеличить давление для того же уплотнительного кольца. Другим вариантом является увеличение дюрометра (твердости) компаунда, что увеличивает допустимое давление для определенного зазора. Чтобы узнать больше о элементы, участвующие в допуске давления на уплотнительное кольцо, нажмите здесь .

Другой альтернативой является использование опорных колец , которые являются элементами, препятствующими выдавливанию.