Ремонт тормозной системы спецтехники

Диагностика и ремонт тормозной системы экскаватора-погрузчика, фронтального погрузчика, экскаватора, вилочного погрузчика, телескопического погрузчика и другой специализированной техники в Санкт-Петербурге

Тормозная система любого транспортного средства, в том числе и специализированной техники, должна обеспечивать стабильное и предсказуемое торможение, как во время движения, так и во время длительной стоянке без движения.

Не зря, в пункте 2.3.1. ПДД первой неисправностью, при которой запрещается движение транспортного средства является неисправность рабочей тормозной системы.

Помните о том, что исправная тормозная система – это не только залог безопасности для оператора, обслуживающего персонала, участников дорожного движения, строительных работников и других людей находящихся в непосредственной близости от машины, но и гарант сохранности самого рабочего оборудования.

ТИПОВЫЕ СИМПТОМЫ НЕИСПРАВНОСТЕЙ ТОРМОЗНОЙ СИСТЕМЫ НА СПЕЦТЕХНИКЕ:

Понижается уровень тормозной жидкости в расширительном бачке.

Педаль тормоза провалилась, другими словами находится слишком «низко».

Педаль тормоза стала слишком «мягкой».

Педаль тормоза стала иметь слишком большой ход.

Эффективность рабочей тормозной системы заметно снизилась.

Присутствует характерный скрежет при активировании тормозной системы.

Присутствует явный свист или визг при торможении.

Неравномерное и недостаточно эффективное торможение.

Торможение происходит с пульсацией.

Машину «уводит» в какую-либо из сторон при выполнении торможения.

Не держит стояночный тормоз.

Чрезмерный нагрев барабанов и тормозных дисков

и т.д.

Если Вы столкнулись с одной из выше перечисленных неисправностей, на своем экскаваторе-погрузчике (ремонт Terex, ремонт экскаватора-погрузчика TEREX, ремонт FERMEC, ремонт экскаватора-погрузчика FERMEC, ремонт JCB, ремонт экскаватора-погрузчика JCB, ремонт HIDROMEK, ремонт экскаватора-погрузчика HIDROMEK, ремонт CASE, ремонт экскаватора-погрузчика CASE, ремонт CATERPILLAR, ремонт экскаватора-погрузчика CATERPILLAR, ремонт NEW HOLLAND, ремонт экскаватора-погрузчика NEW HOLLAND, ремонт KOMATSU, ремонт экскаватора-погрузчика KOMATSU, ремонт HYUNDAI, ремонт экскаватора-погрузчика HYUNDAI, ремонт FIAT Kobelco, ремонт экскаватора-погрузчика FIAT KOBELCO, ремонт VOLVO, ремонт экскаватора-погрузчика VOLVO и др. техники), колесном экскаваторе (ремонт экскаватора TEREX), фронтальном погрузчике (ремонт фронтального погрузчика TEREX), телескопическом погрузчике (ремонт MANITOU, ремонт GENIE, ремонт телескопического погрузчика MANITOU, ремонт телескопичекого погрузчика GENIE) или другой специализированной технике, Вам в срочном порядке необходима диагностика квалифицированного специалиста, а в случае необходимости незамедленный ремонт и устранение имеющейся неисправности тормозной системы.

Для записи на диагностику и ремонт тормозной системы звоните по телефонам:

+7 (921) 952-25-60, +7 (931) 225-28-98, +7 (812) 372-56-70

Задавайте вопросы и отправляйте заявки по электронной почте:

E-mail: [email protected]

Адрес стационарного сервисного центра ООО «БЕНФЕР»:

г. Санкт-Петербург, 3-Верхний переулок, дом 3, корп. 4

(промзона «Парнас»)

.

График работы: ПН-ПТ с 8.00 до 17.00, СБ, ВС выходные дниСпециалисты сервисного центра ООО «БЕНФЕР» проводят широкий спектр работ по диагностике, ремонту и обслуживанию тормозных систем на экскаваторах-погрузчиках TEREX, фронтальных погрузчиках TEREX, экскаваторах-погрузчиках HIDROMEK, экскаваторах-погрузчиках JCB, телескопических погрузчиках GENIE, телескопических погрузчиках MANITOU, вилочных погрузчиков MANITOU, экскаваторах LIEBHERR, фронтальных погрузчиках LIEBHERR и другой специализированной технике, включающих в себя:

1. Проверку тормозной системы на герметичность. Устранение утечек тормозной жидкости.

2. Прокачку тормозной системы, удаление воздуха из тормозной системы.

3. Замену тормозной жидкости/ промывку тормозной системы.

4. Замену тормозных колодок/ тормозных дисков.

5. Замена тормозного цилиндра, замена уплотнений тормозного цилиндра.

6. Замена тормозного суппорта, переборка и очистка суппорта от грязи.

7. Регулировку стояночного тормоза.

8. Ремонт мостов DANA Spicer, ремонт мостов CARRARO, ремонт мостов ZF, ремонт мостов Kessler и др. производителей, оснащенных дисковыми тормозами, работающими в масле, так называемые «мокрые» тормоза:

8.1. Снятие и установка моста;

8.2. Разборка и сборка моста;

8.3. Промывка моста от продуктов износа и старого масла;

8.4. Замена фрикционных тормозных дисков и металлических тормозных дисков;

8.5. Замена уплотнительных колец тормозных поршней.

9. Замену тормозных барабанов.

10. Проверку и ремонт элементов контрольной индикации тормозной системы.

11. Замену тормозных шлангов и трубопроводов

и другие виды работ.

НАШИ ПРЕИМУЩЕСТВА!

1. Сервисный центр ООО «БЕНФЕР» специализируется на комплексном ремонте спецтехники, поэтому обращаясь к нам за ремонтом тормозной системы и составных элементов тормозной системы, Вы получите положительный результат не только по тормозам, но и имеете возможность попутно оценить рабочее состояние других не менее важных рабочих систем и агрегатов своей машины, включая электрическую и гидравлическую.

2. Диагностика и ремонт тормозной системы специализированной техники осуществляется на основе имеющейся в сервисном центре ООО «БЕНФЕР» заводской ремонтно-технической документации, с использованием не только типового слесарного инструмента, но и специализированного механического, электрического и гидравлического.

3. Во время ремонта мы готовы использовать, как комплектующие самих заказчиков, так и подобранные специалистами ООО «БЕНФЕР» с собственного склада, а в случае отсутствия, со складов наших постоянных и проверенных временем поставщиков импортных и отечественных деталей.

4. Для оптимизации стоимости ремонтных работ практикуем не только наиболее удобный агрегатный ремонт, путем замены вышедшего из строя изделия на новое, но и локальный ремонт отдельных подгрупп, изделий и агрегатов. Например: ремонт педали тормоза, ремонт механизма ручного тормоза и т.д.

5. Для ускорения обслуживания, диагностики и мелкого ремонта неисправностей тормозной системы спецтехники непосредственно на объекте клиента у сервисной службы ООО «БЕНФЕР» есть выездные бригады. Выезд на диагностику и мелкий ремонт тормозной системы к клиенту проводится на собственных автомобилях технической службы ООО «БЕНФЕР».

Ремонт и диагностику тормозной системы, которые по техническим и технологическим соображениям невозможно сделать на выезде, мы предлагаем выполнить стационарно в собственном сервисном центре в СПб.

7. Современная тормозная система не самая сложная система спецмашины, но достаточно «чувствительная» к различным неаккуратным вмешательствам и некорректным действиям со стороны обслуживающего персонала. Прекрасно осознавая это, а также то, что у каждого производителя спецтехники есть свои специфические особенности, которых следует придерживаться во время выполнения ремонтно-диагностических мероприятий, мы не ставим перед собой цели, ремонтировать тормозную систему любых машин клиентов, обратившихся в сервисный центр ООО «БЕНФЕР».

Основной упор делается на тех производителей спецтехники (ремонт тормозной системы экскаватора-погрузчика TEREX, ремонт тормозной системы фронтального погрузчика TEREX, ремонт тормозной системы экскаватора-погрузчика HIDROMEK, ремонт тормозной системы экскаватора-погрузчика JCB, ремонт тормозной системы телескопического погрузчика MANITOU, ремонт тормозной системы вилочного погрузчика MANITOU, ремонт тормозной системы фронтального погрузчика TEREX, ремонт торомзной системы экскаватора-погрузчика Hyundai, ремонт тормозной системы экскаватора-погрузчика John Deer, ремонт тормозной системы экскаватора-погрузчика Case, ремонт тормозной системы экскаватора HIDROMEK, ремонт тормозной системы экскаватора-погрузчика New Holland и др. техники), для которых мы можем обеспечить все условия проведения высококачественного и оперативного ремонта.

8. Если какие-то специфические работы не могут быть выполнены силами наших специалистов, клиенту будет всегда предложено альтернативное оптимальное решение и алгоритм действий по выходу из сложившейся ситуации.

ООО «БЕНФЕР» осуществляет ремонт тормозных систем, помимо Tere[ Construction, многих других всемироно известных производителей спецтехники: FERMEC (ремонт FERMEC, ремонт экскаватора-погрузчика FERMEC), JCB (ремонт JCB, ремонт экскаватора-погрузчика JCB), HIDROMEK (ремонт HIDROMEK, ремонт экскаватора-погрузчика HIDROMEK), CASE Construction (ремонт CASE, ремонт экскаватора-погрузчика CASE), CATERPILLAR (ремонт CATERPILLAR, ремонт экскаватора-погрузчика CATERPILLAR), NEW HOLLAND (ремонт NEW HOLLAND, ремонт экскаватора-погрузчика NEW HOLLAND), KOMATSU (ремонт KOMATSU, ремонт экскаватора-погрузчика KOMATSU), HYUNDAI (ремонт HYUNDAI, ремонт экскаватора-погрузчика HYUNDAI), FIAT KOBELCO (ремонт FIAT Kobelco, ремонт экскаватора-погрузчика FIAT KOBELCO), VOLVO (ремонт VOLVO, ремонт экскаватора-погрузчика VOLVO) и др. производителй спецтехники.

Неполный перечень операций, выполняемых специалистами Сервисного центра ООО «БЕНФЕР», по ремонту и диагностике тормозной системы спецтехники:

Высверливание болта фланца ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Диагностика тормозной системы на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена колодок ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена кронштейна тормозного бочка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного бачка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного масла на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного шланга на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена троса ручного тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена фланца ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена штуцеров тормозного цилиндров на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Прокачка тормозов на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Регулировка геркона ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Регулировка стояночного тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Ремонт тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Ремонт тормозного штуцера трубки у заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

С/У фланца ручника восстановление посадочного места крестовины на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Демонтаж-монтаж механизма ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Промазка педалей тормозов на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Снятие и установка тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка кронштейна тормозного бочка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка пружины на педаль тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка сервисного комплекта тормозных цилиндров на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)Снятие и установка заднего моста

Разборка и сборка заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена фрикционов заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Промывка заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена манжет тормозных поршней на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

и др. виды работ

.

Для записи на диагностикку и ремонт тормозной системы звоните по телефонам:

+7 (921) 952-25-60, +7 (931) 225-28-98, +7 (812) 372-56-70

Задавайте вопросы и отправляйте заявки по электронной почте:

E-mail: [email protected]

Адрес сервисного центра ООО «БЕНФЕР»:

г. Санкт-Петербург, 3-Верхний переулок, дом 3, корп. 4

(промзона «Парнас»)

.

График работы: ПН-ПТ с 8.00 до 17.00, СБ, ВС выходные дни

www.benfer.ru

Ремонт тормозной системы погрузчика — ООО ГарантКар

Ежедневная эксплуатация погрузчика подразумевает его исправное состояние. В противном случае, под угрозой станет производство и здоровье рабочего коллектива. Поэтому, если вы заметили какие-либо неполадки во время управления техникой, необходимо немедленно прекратить эксплуатацию погрузчика и заказать технический осмотр.

В большинстве случаев, к нам обращаются за ремонтом тормозной системы погрузчика. Специалисты компании ГарантКар имеют многолетний опыт, который позволяет им в кратчайшие сроки определить причину неисправности и своевременно устранить ее. Поэтому, сотрудничая с нами, вы сэкономите множество времени при ремонте тормозной системы погрузчика. Описание на сайте позволит вам примерно рассчитать итоговую стоимость наших услуг. Сотрудничая с нами, вы только оплачиваете выезд мастера и то время, которое он потратит во время ремонта устройства тормозной системы погрузчика. При этом, вам не нужно будет отдельно приобретать какие-либо детали!

Специалисты ГарантКар обладают всем необходимым инструментом для детального технического осмотра и оперативного ремонта тормозной системы погрузчика!

Быстрая и надежная замена тормозных колодок погрузчика

Наши мастера качественно выполнят весь перечень работ, связанных с ремонтом тормозной системой погрузчиков:

- ЗАМЕНА ТОРМОЗНЫХ КОЛОДОК;

- ЗАМЕНА РАБОЧИХ ТОРМОЗНЫХ И ГЛАВНОГО РАБОЧЕГО ЦИЛИНДРА;

- ЗАМЕНА ТОРМОЗНОГО БАРАБАНА И ТРОСОВ СТОЯНОЧНОГО ТОРМОЗА;

- РЕГУЛИРОВКА СТОЯНОЧНОГО ТОРМОЗА ПОГРУЗЧИКА;

- РЕМОНТ РАБОЧИХ ТОРМОЗНЫХ ЦИЛИНДРОВ И ГЛАВНОГО ТОРМОЗНОГО ЦИЛИНДРА.

Срочный ремонт техники!

Выезд мастера в день обращения. Точная диагностика. Оперативное устранение неисправностей.

Запчасти в наличии

Большой выбор запчастей на складе, поэтому мы можем отремонтировать технику в день обращения

Ремонт любой сложности

Осуществляем ремонт любой сложности и расскажем, как предотвратить поломки в дальнейшем

Гарантия качества

Наши специалисты – профессионалы и обладают опытом работы более 10 лет. Мы делаем только качественный ремонт!

Оставляете заявку

Уже через 15мин. получаете консультацию по телефону

Наши специалисты выполняют ТО и ремонт техники

Оплата работ по договору

Вы получаете гарантию на выполненные работы

Сотрудничая с компанией ГарантКар, вы получаете самые доступные цены на профессиональный ремонт складской спецтехники. Только у нас, вы сможете сэкономить время и деньги при восстановлении работоспособности своего вилочного погрузчика!

Устройство тормозной системы погрузчика является сложным и непонятным для оператора. Поэтому, ни в коем случае не следует заниматься ремонтом данного функционального узла самостоятельно, если вы не обладаете необходимыми знаниями и опытом в починке соответствующей технике.

Не стоит тратить время впустую и подвергать себя риску — доверьте ремонт тормозной системы погрузчика специалистам ГарантКар! Мы проведем весь спектр работ на профессиональном уровне и обеспечим стабильную ежедневную эксплуатацию вашей техники!

garantkar.ru

Ремонт тормозных цилиндров — Энциклопедия по машиностроению XXL

РЕМОНТ ТОРМОЗНЫХ ЦИЛИНДРОВ [c.258]Ремонт тормозных цилиндров [c.339]

Поступивший в ремонт тормозной цилиндр очищают снаружи и полностью разбирают. Внутреннюю полость корпуса, переднюю крышку, поршень, пружину и другие металлические детали очищают, промывают керосином и протирают. Трещины в корпусе цилиндра заваривать не разрешается, в этом случае корпус необходимо заменить. [c.339]

При ремонте тормозного цилиндра на вагоне снимается передняя крышка в сборе с поршнем. Если на штоке нет специального кольца для снятия крышки в сборе с поршнем, то на шток надевают втулку, а в отверстие штока вставляют валик и только после этого отворачивают болты передней крышки. Пружина тормозного цилиндра в сборе с крышкой имеет усилие около 120 кгс, поэтому снимать ее с поршня надо на приспособлении, соблюдая правила техники безопасности. [c.265]

Для обеспечения высокого качества ремонта и повышения производительности труда слесари-автоматчики специализируются по ремонту компрессоров и паровоздушных насосов кранов машиниста и вспомогательного тормоза локомотива регуляторов хода насосов и регуляторов давления компрессоров и другой аппаратуры автотормозного оборудования (различные краны, клапаны, фильтры, воздухоочистители и др.) воздухопроводов, паропроводов и тормозных цилиндров электроаппаратуры электропневматических тормозов. [c.12]

Ремонт рычажной передачи, башмаков и тормозных цилиндров [c.255]

Каждый тормозной цилиндр вскрывают обязательно при заводском и подъемочном ремонте, а также во всех случаях обнаружения нарушения установленной нормы плотности. При осмотре снимают переднюю крышку цилиндра, вынимают пружину и поршень очищают от грязи внутреннюю поверхность цилиндра и все металлические части промывают керосином, затем насухо вытирают и осматривают. [c.258]

Толщина кожаного воротника (манжеты) в местах прилегания к поверхности тормозного цилиндра должна быть не менее 2 мм для локомотивов, выходящих из деповского ремонта, и не менее 3 мм для локомотивов, выходящих из заводского ремонта. [c.258]

Горловина передней крышки тормозного цилиндра с разработанным отверстием по диаметру более 2 мм при заводском ремонте заменяется новой. При деповском ремонте горловина крышки восстанавливается до альбомного размера следующим способом [c.259]

РЕМОНТ АВТОМАТИЧЕСКОГО РЕГУЛЯТОРА ВЫХОДА ШТОКА ТОРМОЗНОГО ЦИЛИНДРА УСЛ. № 536 [c.260]

После ремонта и окончательной сборки всего тормозного оборудования на локомотиве и моторвагонном подвижном составе и проверки правильности соединения трубопроводов между собой и приборами приступают к его регулировке. Для этих целей тормозную систему наполняют сжатым воздухом и регулируют регуляторы давления и краны машиниста на поддержание установленных давлений соответственно в главных резервуарах и в тормозной сети, краны вспомогательного тормоза локомотива на получение в тормозных цилиндрах максимально установленного давления, воздухораспределители переключают на груженый режим. [c.264]

Тормозной цилиндр снять и поставить Тормозному цилиндру произвести ревизию с ремонтом [c.308]

Внедрение на транспорте воздухораспределителей уел. № 270-002 и 270-005, простых по конструкции и сравнительно нетрудоемких в изготовлении и ремонте (особенно прибор уел. № 270-005), обеспечило минимальные сроки переоснащения грузового парка воздухораспределителями с хорошей управляемостью в поездах большого веса. Это позволило нормально водить грузовые поезда весом до 6000 тс без потерь скорости и времени хода, характерных для тормозов, не обладающих равнинным режимом отпуска. Для вождения грузовых поездов весом более 6000 тс необходимо дальнейшее совершенствование воздухораспределителей в направлении достижения одинакового времени наполнения тормозных цилиндров независимо от загрузки вагона на порожнем, среднем и груженом режимах, улучшения индикаторной диаграммы наполнения тормозного цилиндра (меньший скачок давления во всем поезде) и ускорения наполнения воздухом цилиндров в хвостовой части поезда, особенно при экстренном торможении. Целесообразно также устранить недостатки воздухораспределителей уел. № 270—склонность к отпуску после незначительного завышения давления в магистрали и дутье в атмосферу при неплотности манжет главного поршня. Необходимо также обеспечить стандартность характеристик воздухораспределителя по постоянству времени наполнения тормозных цилиндров различных объемов в четырех-, шести- и восьмиосных вагонах. [c.165]

Какие правила техники безопасности необходимо соблюдать при вскрытии тормозного цилиндра и ремонте запасного резервуара [c.184]

Ревизия тормозного оборудования выполняется при текущем ремонте ТР-1 электровозов, тепловозов и моторвагонного подвижного состава и при каждом промывочном ремонте паровозов. Ревизия компрессоров производится также при текущем ремонте ТР-2 электровозов и моторвагонного подвижного состава. При ревизии осматривают и проверяют следующее тормозное оборудование компрессоры, компаунд-насосы и регуляторы хода, краны машиниста и вспомогательного тормоза, воздухораспределители, тормозные цилиндры, воздухопроводные трубы, паропроводы, аппаратуру электропневматического тормоза, тормозную рычажную передачу. После осмотра, устранения дефектов и смазки тормозное оборудование испытывают непосредственно на подвижном составе. [c.270]

Тормозные цилиндры, все воздушные резервуары и воздухопровод осматривают, ремонтируют и испытывают при деповском ремонте без снятия с вагонов, а при заводском — со снятием. [c.274]

Ревизия тормозного оборудования выполняется через каждые шесть месяцев при отцепочном ремонте вагонов и на пунктах отстоя. При ревизии осматривают и проверяют тормозные цилиндры, рычажную передачу, предохранительные устройства, прочность крепления тормозных цилиндров, резервуаров, скоб воздухопровода, соединительных рукавов и их подвесок. Изношенные тормозные колодки заменяют. Воздухораспределители без бирок и с неясными клеймами на бирках заменяют. [c.274]

РЕМОНТ РЫЧАЖНОЙ ПЕРЕДАЧИ И ТОРМОЗНЫХ ЦИЛИНДРОВ [c.338]

Детали рычажной передачи, имеющие износ не более допускаемого правилами ремонта и инструкциями, разрешается восстанавливать электронаплавкой с последующей обработкой до чертежного размера, а также запрессовкой новых втулок. Сваренные детали рычажной передачи локомотивов испытывают на растяжение усилием, величина которого в 1,5 раза превышает усилие, возникающее во время торможения при давлении воздуха в тормозном цилиндре 4 кгс/см . [c.338]

Передние крышки тормозных цилиндров локомотивов с износом отверстия в горловине по диаметру более 2 мм при заводском ремонте заменяют новыми, а при текущих ремонтах в депо восстанавливают постановкой втулки или наплавкой газовой сваркой. [c.339]

После ремонта и сборки проверяют плотность тормозного цилиндра. [c.340]

Продолжительность осмотра поезда в парке прибытия не более 15 мин. За это время осмотрщики вагонов выявляют изношенные тормозные колодки, неисправные тормозные приборы, триангели, башмаки, предохранительные устройства, увеличенный выход штока тормозного цилиндра и другие неисправности. На кузове вагона наносят меловые пометки о неисправностях. Это дает возможность приступить в парке отправления к ремонту, не ожидая окончания зарядки тормозной сети поезда. Слесари-автоматчики производят отпуск тормозов перед расформированием поезда. На некоторых ПТО ремонт тормозов организован в парке прибытия. [c.343]

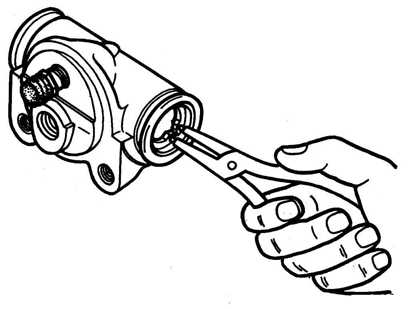

При ремонте тормозных механизмов передних колес для облегчения вынимания поршней из цилиндров дисковых тормозов можно воспользоваться сжатым воздухом (рис. 231). Чтобы не повредить поршень о поверхность суппорта, установить деревянную проставку. [c.268]

Клеевые композиции при ремонте автомобилей применяются для восстановления деталей с трещинами и пробоинами (блоки цилиндров, картеры агрегатов, корпусы узлов, емкости, фильтры и др.) для склеивания поврежденных деталей взамен клепки при ремонте тормозных колодок и ведомых дисков сцепления для выравнивания поверхности кабин и оперения перед покраской как защитные покрытия для восстановления размеров и геометрической формы изношенных деталей, устранения задиров и царапин в трущихся поверхностях для изготовления ремонтных деталей из штампованных заготовок и неметаллических материалов для обеспечения прочности и герметичности неподвижных сопряжений (рис. 75). [c.233]

Смена тормозной жидкости в гидравлическом приводе тормозов должна сопровождаться разборкой и промывкой главного и колесных тормозных цилиндров и трубопроводов с последующей их продувкой. Перед сборкой внутреннюю поверхность цилиндров и алюминиевых поршней необходимо смазать касторовым маслом. Заполняют систему свежей жидкостью в такой же последовательности, как и при удалении воздуха. Категорически запрещается заполнять гидравлический привод минеральными маслами и промывать его бензином или керосином, так как они быстро разрушают резиновые детали привода и выводят их из строя. Если отсоединялась какая-либо, деталь гидросистемы, для ремонта или ее замены, необходимо провести прокачку системы гидропривода. [c.247]

Тормозные цилиндры используют и как домкраты для подъема ротора агрегата при ремонтах и осмотрах. В этом случае к воздушным трубкам тормозной системы присоединяют маслопровод от плунжерного передвижного насоса и нагнетают в тормозные цилиндры масло под давлением до 100—120 кГ/см . [c.93]

СТЕНД ДЛЯ РЕМОНТА ГЛАВНОГО ТОРМОЗНОГО ЦИЛИНДРА И ГЛАВНОГО ЦИЛИНДРА ПРИВОДА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ [c.159]

Стенд предназначен для разборки, сборки и проверки после ремонта главного тормозного цилиндра и главного цилиндра привода выключения сцепления автомобиля ГАЗ-211 Волга . [c.159]

I — отделение наружной очистки II — отделение ремонта авторегуляторов III — отделение ремонта тормозных цилиндров /V — отделение разборки приборов V — отделение ремонта воздухораспределителей и авторежимов V/— отделение испытания тормозных приборов VII—кладовая готовых приборов У///— комната отдыха IX — комната мастера X — женский гардероб -V/— мужской гардероб X//— механическое отделение XIII — арматурное отделение XIV — насосное отделение для моечной установки / — подъемник с монорельсом 2 — стеллаж-накопитель авторегуляторов 3 — то лтормозных цилиндров 4 — вращающийся стеллаж-накопитель 5 —подъемник в — приемник-накопитель тормозных приборов 7 — стенд для разборки соединительных рукавов S — моечная установка 9 — рольганг для перемещения тормозных приборов к рабочим местам после обмывки J0 — стеллаж-накопитель для авторегуляторов 1 — ванна для обмывки деталей авторегуляторов /2 — верстак с приспособлениями для разборки и сборки авторегуляторов /3 — приспособление для проверки винтов 14 — верстак для разборки и сборки головки и тягового стакана 15 — стенд для испытания авторегуляторов /5 — передвижной стеллаж для отремонтированных узлов 17 — стенд для ремонта и проверки поршневых узлов 18 — монорельс 19 — стеллаж для отремонтированных поршней цилиндров 20 — стеллажи-накопители для воздухораспределителей и ав-торежимов 21 — верстак для разборки воздухораспределителей и авторежимов 22 — бак для мою- [c.262]Перед сборкой промойте все внутренние детали в чистой тормозной жидкости. Используйте полностью ремкоплект для ремонта тормозных цилиндров. [c.119]

Ревизия тормозного оборудования выполняется при каждом промывочном ремонте паровозов и при малом периодическом ремонте электровозов, тепловозов и моторвагонного подвижного состава. Кроме того, ревизия компрессоров на электровозах и моторвагонном подвижном составе производится также и при большом периодическом ремонте. При ревизии осматривается и проверяется следующее тормозное оборудование компрессоры, компаунд-насосы и их регуляторы хода, краны машиниста, краны вспомогательного тормоза, воздухораспределители, тормозные цилиндры, воздухопроводные сети, паропроводы, аппаратура электропневматиче- [c.4]

При удовлетворительных результатах работы и приемки всего тормозного оборудования па первом главном резервуаре локомотива, а на моторвагонном лодвижном составе на каждом тормозном цилиндре после заводского или периодического ремонта и ревизии наносится белой масляной краской трафарет размером 90 х 120 мм с указанием вида ремонта, места его выполнения и даты по форме [c.5]

После ремонта и пригонки всех деталей прибор собирают и испытывают на стенде. Кроме общей проверки на стенде совместно с другими приборами ДАКО, добавочный клапан проверяют и регулируют на поддержание расчетного давления в тормозном цилиндре [c.237]

I Если при ремонте рычажной передачи тяги, балки и триангели подвергались сварке, то необходимо эти детали испытать на прочность под полуторной нагрузкой против максимально возможной при нормальной работе тормоза. Нормальную нагрузку определяют из расчета давления в тормозных цилиндрах 4 кПсм . [c.256]

После ремонта тормозную передачу собирают и регулируют. Внутреннюю поверхность тормозного цилиндра смазывают слегка смазкой ЖТКЗ-65, затем в цилиндр вставляют поршень с пружиной, которую сжимают передней крышкой. Крышку, надетую на шпильки цилиндра, укрепляют гайками. После этого подвешивают, укрепляют и соединяют рычаги, тяги, балки и другие детали тормозной рычажной передачи. При этом все шарнирные соединения и ролики должны быть 262 [c.262]

После испытания всего тормоза и устранения ненормальностей, / выявленных в процессе испытания, ставят на тормозных цилиндрах и на главных резервуарах трафареты о виде, месте и дате произведен-I ного ремонта, а старые трафареты счищают. [c.269]

Затем проверяют работу выпускных клапанов, для чего снижают давление в магистрали на 0,6—0,7 кПсм и отпускают тормоза выпускными клапанами. Далее проверяют работу и производительность компрессоров, после чего окончательно регулируют кран машиниста, клапан максимального давления, кран вспомогательного тормоза и конечное давление в тормозных цилиндрах, которое должно быть 3,8 — 4,3 кПсм . После испытания всего тормозного оборудования тепловоза и устранения ненормальностей, выявленных при испытании, на первом главном резервуаре наносят (белой масляной краской) трафареты о виде, месте и дате произведенного ремонта. [c.240]

Вместе с тем но уровню технических характеристик воздухораспределитель уел. № 292 не полностью удовлетворяет современным требованиям в нем имеется много притираемых металлических деталей, осложняющих изготовление и ремонт не ограничив вается предельное давление в тормозном цилиндре недосгаточно высокая скорость распространения тормозной волны воздухораспределитель рассчитан только на определенный объем запасного резервуара и торр.50зного цилиндра. [c.148]

Электровоздухораспределитель уел. Л ь 170 (рис. 135) состоит из рабочей камеры 3, пневматического реле 6 и электрической части с корпусом 5. Рабочая камера с четырьмя фланцами имеет внутреннюю полость объемом 1,7 л. Для установки камеры на тормозном цилиндре в нужном положении на ней имеются два одинаковых фланца, один из которых заглушается крышкой. На два других фланца устанавливают электровоздухораспределителъ уел. Ко 170 и резервный воздухораспределитель. В корпус камеры запрессовано седло 8 переключательного клапана. Второе седло 7, которое служит направляющей хвостовика клапана, ввернуто на резьбе и уплотнено алюминиевой или медной прокладкой. Поскольку переключательный клапан размещен в камере, то для его ремонта приходится снимать с вагона электровоздухораспределитель вместе с камерой. [c.203]

Тормозное оборудование локомотивов и моторвагонного подвижного состава подготавливается слесарями депо при всех видах осмотра и ремонта и проверяется мастером, бригадиром и приемщиком. Локомотивная бригада перед выездом из депо спускает воду из главных и вспомогательных резервуаров, маслоотделителей, холодильников и масленок насосов, проверяет уровень масла в картерах компрессоров и масленках паро-воздушных насосов, при необходимости добавляет масло, проверяет пределы давлений в главных резервуарах при автоматическом включении и выключении компрессоров, проверяет правильность включения автотормоза и его действие при ступени торможения 0,5—0,6 ктс/си , действие вспомогательного тормоза при полном торможении, осматривает тормозную рычажную передачу и ее предохранительные устройства, проверяет толщину тормозных колодок, выход штоков тормозных цилиндров и действие устройств электрического торможения. [c.349]

С целью заводской установки или после проведения ремонта автомобиля для обеспечения необходимого полного хода педали тормоза (равного 150-f-5 мм) до упора в коврик пола, толкатель поршня главного тормозного цилиндра выполнен составным и длина его регулируется ввертыванием в вилку или вывертыванием из нее. Для предотвращения самопроизвольного вывертывания толкателя из вилки на него навернута контргайка, которую в каждом случае после проведения работ с узлом необходимо надежно затянуть. Следует помнить, что рассоединение толкателя с вилкой приведет к потере возможности управления тормозными механизмами колес посредством ножного гидравлического привода. [c.237]

mash-xxl.info

Ремонт главного тормозного цилиндра своими руками » АвтоНоватор

В переводе с тюркского языка тормоз (turmaz) означает подкладку под колеса арбы. Мы уже прошли по эволюционной линейке развития транспорта, и в современном автомобиле тормозная система не ограничивается одной только подкладкой под колёса авто.

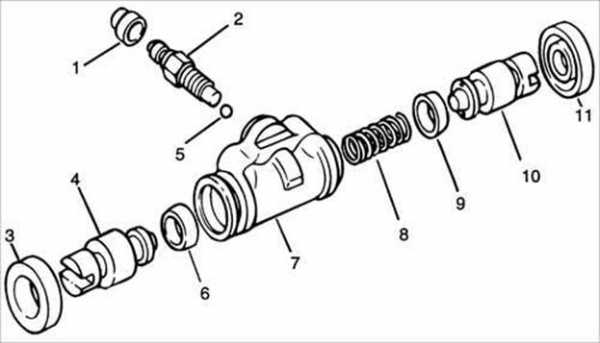

Устройство главного тормозного цилиндра

Тормозная система автомобиля сегодня – это сложнейшая система механических и электронных узлов и деталей, которые предназначены для замедления движения или остановки транспортного средства. Тормоза — это наша безопасность, поэтому своевременное обслуживание и ремонт тормозной системы – по умолчанию приоритетное понятие.

Основным звеном в тормозной системе является главный тормозной цилиндр.

Ремонт главного тормозного цилиндра естественным образом подразумевает знание его устройства. Являясь главным механизмом, приводящим в действие тормоза, главный тормозной цилиндр, по сути, устроен просто. Как и всё гениальное.

Основными компонентами его являются: поршни, приводящие в действие контуры передних и задних тормозов, возвратные пружины и уплотнительные кольца. Главный тормозной цилиндр работает в паре с вакуумным усилителем.

Перед тем, как начинать ремонт тормозного цилиндра, необходимо знать, что узлы первичного и вторичного поршней не разбираются, а меняются в сборе новыми.

Диагностика главного тормозного цилиндра

Первым признаком того, что главный цилиндр не в порядке, является низкая эффективность торможения либо слишком мягкий ход педали тормоза. Значит, пришла пора провести тщательную диагностику тормозной системы. И начать нужно с главного тормозного цилиндра.

На неисправности тормозов влияют многие факторы, и не факт, что причина кроется в главном цилиндре. Диагностика тормозов может подвести вас к необходимости проводить ремонт переднего тормозного цилиндра или ремонт заднего тормозного цилиндра. Но, как говорится, — вскрытие покажет.

Проверяем главный тормозной цилиндр

Проверка начинается с корпуса. В первую очередь проверяем следы подтекания тормозной жидкости на корпусе цилиндра, затем наличие трещин самого корпуса.

Затем переходим к проверке состояния уплотнительных элементов цилиндра. Уплотнители разбухли, значит приступаем к промывке главного тормозного цилиндра. Промывку нужно осуществлять спиртом. Виной всему является, скорее всего, неподходящая тормозная жидкость. Либо её сильное загрязнение.

Любой ремонт главного тормозного цилиндра подразумевает полную замену резино-технических изделий.

После промывки деталей они должны быть высушены сжатым воздухом. Зеркало самого цилиндра и поршни должны быть чистыми, без визуально видимых механических повреждений и ржавчины.

Герметичность главного тормозного цилиндра проверяется на стенде. Поэтому в гаражных условиях такая проверка исключена. Не допускается увеличенный зазор между поршнями и цилиндром, проверьте его в соответствие с параметрами мануала.

Порядок ремонта или замены узлов и механизмов

Вообще-то по наблюдениям и оценкам специалистов, ремонт главного тормозного цилиндра в гаражных условиях редко приводит к желаемому результату – повышение эффективности тормозов.

Рекомендация проста – проще заменить главный тормозной цилиндр в сборе, если речь не идёт лишь о замене резиновых уплотнителей.

При замене бачка главного тормозного цилиндра рекомендуется менять уплотнительные прокладки, предварительно слегка смазав их тормозной жидкостью.

При полной замене, или демонтаже для ремонта главного тормозного цилиндра, предварительно откачайте тормозную жидкость из бачка и заглушите трубопроводы.

Категорически запрещается ремонтировать регулятор давления главного тормозного цилиндра. Характеристики регулятора установлены производителем при изготовлении, поэтому регуляторы давления меняются в комплекте.

После ремонта тормозного цилиндра не забудьте провести прокачку тормозной системы.

Удачи вам при проведении ремонта главного тормозного цилиндра.

carnovato.ru

Ремонт тормозной системы автомобиля Урал

Урал

Для ремонта приборы и агрегаты тормозной системы снять с автомобиля, разобрать, промыть детали, проверить их состояние и определить пригодность деталей для дальнейшего использования.

Разборка. Разборку рабочих тормозов выполнять в следующем порядке.

Поднять мост домкратом, снять колесо и крышку ступицы, вывернуть угольник шланга подкачки шин и при помощи съемника вынуть полуось.

Отогнуть стопорную шайбу и отвернуть наружную гайку крепления подшипников ступицы, вынуть замочную шайбу и отвернуть внутреннюю гайку.

Снять ступицу с тормозным барабаном и подшипниками, стяжную пружину колодок, стопорные скобы на пальцах и колодки, очистить втулку и палец колодки.

Отвернуть трубопровод и болты, снять колесный цилиндр и разобрать его, отвернуть гайки и снять опорные пальцы колодок.

Снять щит тормоза и войлочный сальник.

Разборка пневмоусилителя, тормозного цилиндра, тормозного крана, стояночного тормоза, компрессора трудностей не представляет. При этом необходимо обратить внимание на следующее.

При разборке главного тормозного цилиндра не рекомендуется отвертывать пробку.

Головку цилиндре компрессора разбирать только при необходимости. После снят ля с помощью плоскогубцев направляющих впускных клапанов выпрессовать седла при помощи съемника.

Контроль деталей. Замасленные накладки промыть в бензине, просушить, а затем очистить рабочие поверхности металлической щеткой или наждачной бумагой. Если от поверхности накладок до головок заклепок остается менее 0,5 мм, накладки заменить новыми.

Колодки стояночного тормоза обработать совместно с разжимным кулаком, установив между сухарями колодок и кулаком пластины толщиной 0,98-1,00 мм.

Тормозные барабаны рабочего тормоза с кольцевыми канавками более 1 мм проточить.

Колесные цилиндры с рисками и следами коррозии на рабочей поверхности необходимо хонинговать. Поршни и резиновые манжеты при наличии рисок или значительном износе рабочих поверхностей заменить. Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Главный тормозной цилиндр. Если на зеркале главного тормозного цилиндра имеются задиры, следы коррозии, то его следует заменить или отхонинговать. При этом рекомендуется поставить новые манжеты.

При износе поршня главного цилиндра, наличии на рабочей поверхности обратного клапана и манжетов главного цилиндра следов повреждения, разбухания их необходимо заменить.

Наличие тормозной жидкости в первом цилиндре пневмоусилителя указывает на необходимость замены наружного (кольцевого) манжета поршня главного цилиндра (ослабление посадки манжета на поршне).

Пневмоусилители и детали, входящие в них, очистить и промыть. Следы коррозии и риски на рабочих поверхностях цилиндров удалить с помощью мелкой наждачной бумаги.

При наличии повреждений манжетов их необходимо заменить.

Компрессор. Корпусные детали не должны иметь трещин, сколов, а привалочные поверхности забоин и коробления. Внутренние полости должны быть очищены от отложений. Неплоскостность привалочных поверхностей корпусных деталей должна быть 0,05 мм (не более). Износ гнезд под подшипники коленчатого вала в картере компрессора допускается до диаметра 72,05 мм.

Износ впускного клапана по толщине допускается до 0,8 мм, неплоскостность клапанов — 0,01 мм. К эксплуатации допускается плунжер разгрузочного устройства с рабочим диаметром не менее 9,9 мм, а внутренний диаметр втулки плунжера -не более 10,04 мм.

Резиновые уплотнительные кольца плунжеров разгрузочного устройства не должны иметь трещин, чрезмерных износов и старения.

Непараллельность осей верхней и нижней головок шатуна допускается не более 0,07 мм на длине 100 мм.

Детали и трубопроводы тормозного привода очистить, промыть и осмотреть. При наличии повреждений детали заменить.

Особое внимание обратить на состояние и надежность крепления трубопроводов на мостах. Гибкие шланги не должны иметь трещин и потертостей.

Сборка. Сборку главного и колесных тормозных цилиндров, пневмоусилителя, стояночного и рабочего тормозов выполнять в порядке, обратном разборке. При этом необходимо обратить внимание на следующее.

Перед сборкой главного и колесных цилиндров детали промыть в спирте. Поршни, манжеты и рабочие поверхности цилиндров смазать касторовым маслом или смазкой ДТ-1. На рабочую поверхность пневмоцилиндров, штока, сальника проставки, манжетов поршней пневмоусилителей и войлочного кольца нанести смазку ЦИАТИМ-201. Болты крепления главного тормозного цилиндра поставить на уплотнительную пасту. Поршни пневмоусилителей собирать в гильзе диаметром 150 мм; устанавливают их на штоке с помощью гаек согласно размерам, приведенным на рис. 154. Гайки стяжных болтов пневмоусилителей чрезмерно не затягивать.

После сборки пневмоусилитель проверить на герметичность давлением воздуха 3,5-4 кгс/см2, при этом главный цилиндр должен создавать давление жидкости 85-100 кгс/см2. Утечки воздуха и жидкости не допускаются.

Опорные пальцы и втулки колодок рабочего тормоза смазать графитной смазкой. После сборки колесный цилиндр испытать на герметичность давлением воздуха 4-5 кгс/см2 с погружением в спирт. Утечка воздуха недопустима. При испытании должно быть исключено выпадание поршней под давлением воздуха.

После сборки рабочего тормоза при помощи опорных пальцев и регулировочных эксцентриков отрегулировать зазор между накладкой колодки и барабаном. Зазор измерять через люк в барабане щупом длиной 200 мм на расстоянии 30 мм от торца накладок. Зазор должен быть 0,35 мм в верхней части, 0,2 мм в нижней части.

При сборке стояночного тормоза разжимный кулак, втулку кулака, опорный палец колодок, а также шарнирные соединения привода (оси, втулки, пальцы) покрыть слоем смазки ЦИАТИМ-201. Все конические резьбовые соединения пневмосистемы устанавливать на уплотнительную пасту.

При сборке компрессора гайки крепления головки затягивать попарно, начиная со средней диаметрально расположенной пары, в два приема. Момент затяжки 1,2-1,7 кгс-м.

Техническое состояние компрессора проверяют на стенде при следующих условиях: частота вращения коленчатого вала компрессора 1200-1500 об/мин, давление масла, поступающего в компрессор,- 1,5-3,0 кгс/см2 и температура масла не ниже 40° С.

Производительность компрессора должна быть 220 л/мин при 2000 об/мин вала компрессора; проверяется при соединении баллона с атмосферой через калиброванный канал 0 1,6 мм длиной 3 мм. Давление в баллоне должно быть не менее 6 кгс/см2.

Одновременно проверяют маслопропускную способность. Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г за 5 мин.

Отсутствие течи масла, перегрева подшипников, посторонних стуков проверяют при работе на холостом ходу, т. е. при подаче воздуха в атмосферу. Продолжительность испытаний 5 мин.

Работу разгрузочного устройства проверяют при подаче в канал 28 (см. рис. 150) сжатого воздуха под давлением 5 кгс/см2. При этом плунжеры должны подняться и полностью открыть впускные клапаны. Одновременно проверяют герметичность уплотнения плунжеров. Падение давления за 1 мин не должно превышать 0,5 кгс/см2.

Выброс масла проверяют по масляному пятну на пластине, помещаемой на расстоянии 50 мм от торца выпускного отверстия. После 10 с работы компрессора пятно должно умещаться в круге диаметром 20 мм.

Герметичность нагнетательных клапанов проверяют по падению давления сжатого воздуха в баллоне. Падение давления воздуха в баллоне с 6-7 кгс/см2 не должно падать более чем на 0,5 кгс/см2 за 1 мин.

Сборку и регулировку тормозного крана необходимо выполнять в специализированных мастерских.

www.dymz.ru

Рабочий тормозной цилиндр – осуществим ремонт и замену сами + видео » АвтоНоватор

Рабочий тормозной цилиндр является одним из основных механизмов всей тормозной системы. Его главная задача заключается в преобразовании давления жидкости в силу, которая и воздействует на тормозные колодки. Что может насторожить нас в его работе?

Рабочий тормозной цилиндр – роль в тормозной системе

Во время торможения водитель воздействует на педаль тормоза, это усилие, в свою очередь, передается посредством специального штока на поршень главного цилиндра. Данный поршень действует на тормозную жидкость, а она уже передает это усилие на рабочие цилиндры. При этом из них выдвигаются специальные поршни, прижимающие тормозные колодки к барабанам или дискам, в зависимости от вида тормозной системы.

Любые неполадки тормозной системы в значительной степени снижают эффективность процесса торможения, а, следовательно, могут привести к очень даже печальным последствиям абсолютно для всех участников движения. Безусловно, причинами неисправности как всей системы в целом, так и отдельных ее элементов, вроде рабочего цилиндра, может послужить, прежде всего, некачественная тормозная жидкость.

Кроме того, не самым лучшим образом на работе системы отразятся и низкокачественные детали, которые довольно быстро изнашиваются.

О том, что необходим ремонт рабочего тормозного цилиндра или же его замена, свидетельствуют следующие признаки:

- при торможении движение автомобиля будет не прямолинейным;

- понижение в бачке уровня тормозной жидкости, узнать же об этом поможет специальный индикатор, расположенный на панели приборов;

- необходимость прикладывания большего усилия на педаль при попытках остановиться.

Ремонт рабочего тормозного цилиндра – решаем проблемы

Рассмотрим возможные поломки рабочего тормозного цилиндра, их признаки, а также методы устранения. В случае, если речь идет о заедании поршня, то узнать о такого рода неисправности можно по непрямолинейному движению авто во время торможения, а при резком торможении даже возможен занос. Чтобы выявить причину необходимо осмотреть все трубопроводы системы, промыть замаслившиеся и, конечно же, при необходимости заменить изношенные детали на новые. Не скупитесь на оригинальные запчасти, это гарантирует вам, что залезать под капот придется реже.

Если же заедание поршня происходит из-за некачественной жидкости, тогда следует немедленно промыть систему гидропривода и заменить ее поврежденные элементы и саму жидкость на более качественную. Делая это, не забудьте удалить попавший воздух. Об утечке тормозной жидкости из рабочего цилиндра свидетельствует, естественно, ее пониженный уровень в бачке, а также более затрудненный ход педали тормоза. В этом случае также необходимо определить место течи и заменить все непригодные детали.

Замена рабочего тормозного цилиндра – действуем решительно

Однако, чаще всего, необходима замена рабочего тормозного цилиндра целиком, а не отдельных его комплектующих, особенно, если причиной выхода из строя служит образовавшаяся коррозия. Осуществить замену можно следующим образом. В первую очередь следует демонтировать суппорт. Установив его в тиски, нужно открутить гайки, посредством которых крепится соединительная трубка, и снять ее.

Найдя специальный фиксатор, зажмите его отверткой и с помощью резинового молотка сдвиньте цилиндр вдоль по направляющим пазам, и снимите его. Точно таким же образом следует демонтировать и второй цилиндр. Чтобы установить новую деталь также необходимо зажать отверткой фиксатор, а затем установить элемент в направляющие пазы. Хоть это и теоретически прочное железо, действуйте деликатно, можно нарушить упругость и геометрию пазов.

Иногда установка нового цилиндра может быть немного затруднительной, в этом случае необходимо подпилить напильником заходные фаски. Аналогичным способом устанавливается и вторая деталь, а затем оба рабочих цилиндра следует забить до упора легкими ударами резинового молотка. В завершении следует установить на прежнее место и соединительную трубку.

carnovato.ru

Тормоза и электрооборудование автогрейдеров ДЗ-122, 143

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

Тормозная система грейдеров ДЗ-122, ДЗ-143

Автогрейдеры ДЗ-122, 143 оборудуются гидравлической или пневматической тормозной системой, предназначенной для торможения задних ведущих колес. Кроме того, они снабжены и стояночным тормозом с механическим приводом, установленным в трансмиссии.

Тормозная система грейдеров имеет много общего с тормозными системами автомобилей, срабатывает от действия педали, но для усиления этого действия в тормозной системе предусмотрен гидроусилитель.

Рис. 15. Гидравлическая тормозная система ДЗ-122, 143

1 — педаль; 2— возвратная пружина; 3— гидроусилитель; 4— тормозной цилиндр; 5 — шланг; 6 — трубопровод; 7 — тормозная колодка; 8 — колесный тормозной цилиндр; 9 — рычаг; 10 — толкатель

Тормозная система состоит из педали 1 (рис. 15), главного тормозного цилиндра 4 с гидроусилителем 3, четырех колесных колодочных тормозов, системы трубопроводов 6 и гибких шлангов 5.

С помощью педали, на которую нажимает машинист, поворачивается вертикальный рычаг 9, одно плечо которого давит на толкатель 10 гидроусилителя 3, а к другому прикреплена возвратная пружина 2, возвращающая педаль в исходное положение при отсутствии нагрузки от ноги машиниста.

Рис. 16. Схема работы гидроусилителя и главного тормозного цилиндра ДЗ-122, 143

1 — корпус главного тормозного цилиндра; 2 — корпус гидроусилителя; 3, 10, 14, 17, 18—пружины; 4 — перепускной клапан; 5 —золотник; 6 — толкатель; 7 — рычаг; 8— ось; 9 —поршень гидроусилителя; 11 — поршень тормозного цилиндра; 12, 13—клапаны; 15 — тормозная жидкость; 16 — компенсационное отверстие; I — от гидронасоса; II — на слив; III — в колесные тормозные цилиндры.

Гидроусилитель, подключенный к общей гидросистеме автогрейдера, изготовлен в сборе с главным тормозным цилиндром, действие которого он и усиливает.

В корпусе 2 гидроусилителя (рис. 16) расположен поршень 9, внутри которого может перемещаться золотник 5 под действием толкателя 6. На толкатель 6 через рычаг 7 передается усилие от педали.

В корпусе 2 просверлены каналы для подвода и отвода рабочей жидкости и находится перепускной предохранительный клапан 4. К корпусу гидроусилителя автогрейдеров присоединен главный тормозной цилиндр 1, снабженный своим поршнем 11, клапанами 12, 13 и емкостью для тормозной жидкости 15.

Золотник 5 с поршнем 9 гидроусилителя соосны с поршнем 11 главного тормозного цилиндра и могут на него воздействовать при перемещении их педалью.

Колодочные тормоза грейдеров ДЗ-122, ДЗ-143 по конструкции идентичны известным автомобильным колодочным гидравлическим тормозам.

Они имеют расположенные внутри тормозного барабана две тормозные колодки с наклепанными или приклеенными снаружи фрикционными накладками, рабочий тормозной цилиндр, раздвигающий колодки при поступлении в полость цилиндра тормозной жидкости, возвратные пружины и регулировочные устройства способствующие установлению между тормозным барабаном и колодками в расторможенном состоянии зазора в 0,2…0,5 мм.

Электрооборудование автогрейдера ДЗ-122, ДЗ-143

Автогрейдеры имеют электрическую схему, содержащую соответствующее электрооборудование постоянного тока с номинальным напряжением 12 В.

Схема электрооборудования состоит из источников электроэнергии, питающих электросхему, потребителей электроэнергии, обеспечивающих работу систем и механизмов автогрейдера, коммутационной аппаратуры, с помощью которой осуществляется включение потребителей электроэнергии, защита электрической схемы, ее монтаж, и электрических проводов.

Примером такой электрической схемы может служить схема электрооборудования (рис.17).

Рис. 17. Схема электрооборудования автогрейдера ДЗ-122, 143

Г—генератор; РР—реле-регулятор; Р — реле; В1…В15 — выключатели; БП — блок предохранителей; Л1…Л5— лампы; ЭП—электрофакельный прогреватель; СФ — сигнализация засоренности фильтра; УТ — уровень топлива; ТВ — температура воды; СТМ— сигнализация аварийной температуры масла дизеля; С — звуковой сигнал; ПМ— предупредительный мигающий огонь; НК—наклон колес; ВО — вынос отвала; ФР—фиксация рычага подвески; УР—установка угла резания отвала; ВР — вынос тяговой рамы; ПО — поворот отвала; ЗСт — задний стеклоочиститель; ПСт — передний стеклоочиститель; От — отопитель; Вн — вентилятор; ОК—освещение кабины; ЛФ — левые передние фонари; ПФ — правые передние фонари; ЛЗФ — левые задние фонари; ПЗФ — правые задние фонари; ТС — транспортный ближний и дальний свет; ЗРО — заднее рабочее освещение; ПРО — переднее рабочее освещение; 1777 — подкапотная лампа; ЩП—подсветка щитка приборов; АБ1, АБ2 — аккумуляторные батареи; Пр1, Пр2 — предохранители

В схеме электрооборудования грейдеров ДЗ-122, ДЗ-143 использованы источники питания, аккумуляторная батарея 6СТ-68 и генератор ГТ-1А с реле-регулятором, вырабатывающие и регулирующие электрический ток напряжением 12 В, потребители энергии, стартер СТ204, сигнал, стеклоочиститель, вентилятор, лампы фар, подфарников, габаритных огней и др., амперметр, указатели температуры воды, давления масла, уровня топлива, различные датчики, коммутационная аппаратура — штепсельная розетка, выключатель стартера, выключатель массы, штепсель фар, блок предохранителей, переключатель и др.

Как правило, на автогрейдерах используется однопроводная электросхема, когда второй провод заменяет масса машины, т. е. ее металлические части.

СС массой машины соединяется через выключатель массы отрицательный штырь аккумуляторной батареи и одна из клемм всех потребителей электроэнергии.

Все электрооборудование размещается на автогрейдере согласно его функциональному назначению, сообразуясь со схемой расположения механизмов, удобством использования и управления электрооборудованием.

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru