Ремонт и сборка подшипников качения

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Дефекты подшипниковых узлов и способы их устранения

| 1. Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места |

Отсутствие смазки Отсутствие смазки | Смазать подшипники |

| 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить При наличии цветов побежалости на кольцах и телах качения подшипник заменить |

| Усталостность материала | Подшипник заменить |

| Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов — 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения

| 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 |

| 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

Точность форм посадочных поверхностей под подшипник качения

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4 допуска на диаметр посадочной поверхности вала | |||

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: | ||||

| до 50 | 20 | 10 | 7 | 4 |

| свыше 50 до 120 | 25 | 12 | 8 | 6 |

| свыше 120 до 250 | 30 | 15 | 10 | 8 |

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: | ||||

| до 80 | 40 | 13 | 8 | |

| свыше 80 до 120 | 45 | 22 | 15 | 9 |

| свыше 120 до 150 | 50 | 25 | 18 | 10 |

| свыше 150 до 180 | 60 | 30 | 20 | 12 |

| свыше 180 до 250 | 70 | 35 | 23 | 14 |

| свыше 250 до 315 | 80 | 40 | 27 | 16 |

3.

Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.

Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения

| 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 |

| 4 | 1,6 | 3,2 | 0,63 | |

| 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 |

| 0 | 10 | 2,50 | 10 | 2,50 |

| 6,5 и 4 | 6,3 | 1,25 | 10 | 2,50 |

6.

Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус — к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

Ремонт подшипников

Причины поломки подшипника.

Подшипник, как и любая деталь, не смотря на свою прочность конструкции, и долговечность в работе, имеет свойство ломаться. Преждевременный выход из строя подшипника может случиться по разным причинам. Так, основными причинами могут быть:

- неправильность монтажа подшипника, а именно пережим стяжной конусной муфты при грубом монтаже,

- неправильная регулировка, а также дефекты геометрии, из-за которых появляется люфт и перегрев детали;

- загрязнённость подшипника, попавшие внутрь детали твёрдые или жидкие инородные частицы повреждают герметизирующее уплотнение, что ведёт к утечке смазки;

- плохое качество смазочных материалов;

- использование подшипника при неприемлемых для него нагрузках;

- электрический ток, проходящий через подшипник.

Неустранимые дефекты

Обычно при причинах поломки описанных выше, неисправный подшипник нужно заменять на новый, особенно если при его внешнем осмотре видно следующие неустранимые дефекты:

- сколы или трещины на кольцах, телах качения или сепараторе;

- забоины или вмятины на поверхности дорожки качения внешнего или внутреннего колец;

- стук или повышенный шум в подшипнике, даже после его промывки;

- глубокие царапины на дорожках качения колец, расположенные поперёк движения тел качения;

- чёткие отпечатки тел качения на дорожках качения колец;

- выкрашивание или шелушение поверхности дорожки колец;

- повреждённые посадочные поверхности подшипника.

В остальных вариантах замену подшипника можно отложить, и неисправности можно отремонтировать. Но для начала необходимо провести диагностику неисправленной детали.

Диагностика при ремонте подшипника осуществляется в такой последовательности:

- с помощью винтового съёмника необходимо снять с вала внутреннее кольцо;

- установить дефект подшипника путём его осмотра, проверки его на лёгкость вращения и шум, а также измерив его осевой и радиальный зазор;

- определить, необходима ли полная замена изношенной детали;

- выявить степень износа подшипника, замерив зазор между телом качения и дорожкой качения;

- результаты всех замеров необходимо сравнить с номинальными значениями.

Ремонт подшипника можно разделить на 2 вида:

- без переборки тел качения;

- с переборкой тел качения.

К первому варианту ремонта прибегают, когда диагностика показывает, что с телами качения неисправленного подшипника всё в порядке, чего не скажешь о других его деталях. Действия при таком ремонте, могут быт различные, в зависимости от дефекта: от замены внешнего и внутреннего колец, шлифовке их бортов или дорожек качения, до расточки и замены сепаратора.

Второй вариант ремонта применяется при выявлении дефектов в телах качения, требующих их ремонта или замены. Например, при повреждении чеканки, из-за чего происходит выпадение отдельных шариков или роликов. При таком варианте ремонта неисправный подшипник необходимо полностью разобрать, после чего проводят осмотр всех деталей. При осмотре особенно нужно обращать внимание на то, есть ли трещины в районе перехода основания к перемычкам. Кольца и тела качения подшипника необходимо хорошо отшлифовать. После чего необходимо провести замену и монтаж новых тел качения. При этом нужно помнить, что все заменяемые тела качения, обязательно должны быть одного диаметра и одной формы с теми, которые были установлены на заводе.

После чего необходимо провести замену и монтаж новых тел качения. При этом нужно помнить, что все заменяемые тела качения, обязательно должны быть одного диаметра и одной формы с теми, которые были установлены на заводе.

После замены старых дефектных деталей на новые и конечной сборки подшипника, его работу необходимо повторно диагностировать, чтобы убедится в том, что дефекты полностью устранены.

3.1.6. Ремонт подшипников качения

Подшипники качения в машиностроении применяют значительно чаще, чем подшипники скольжения, так как они занимают меньше места, не требуют дефицитных сплавов и индивидуальной подгонки к валу, а также уменьшают потери на трение в 1,5–2 раза.

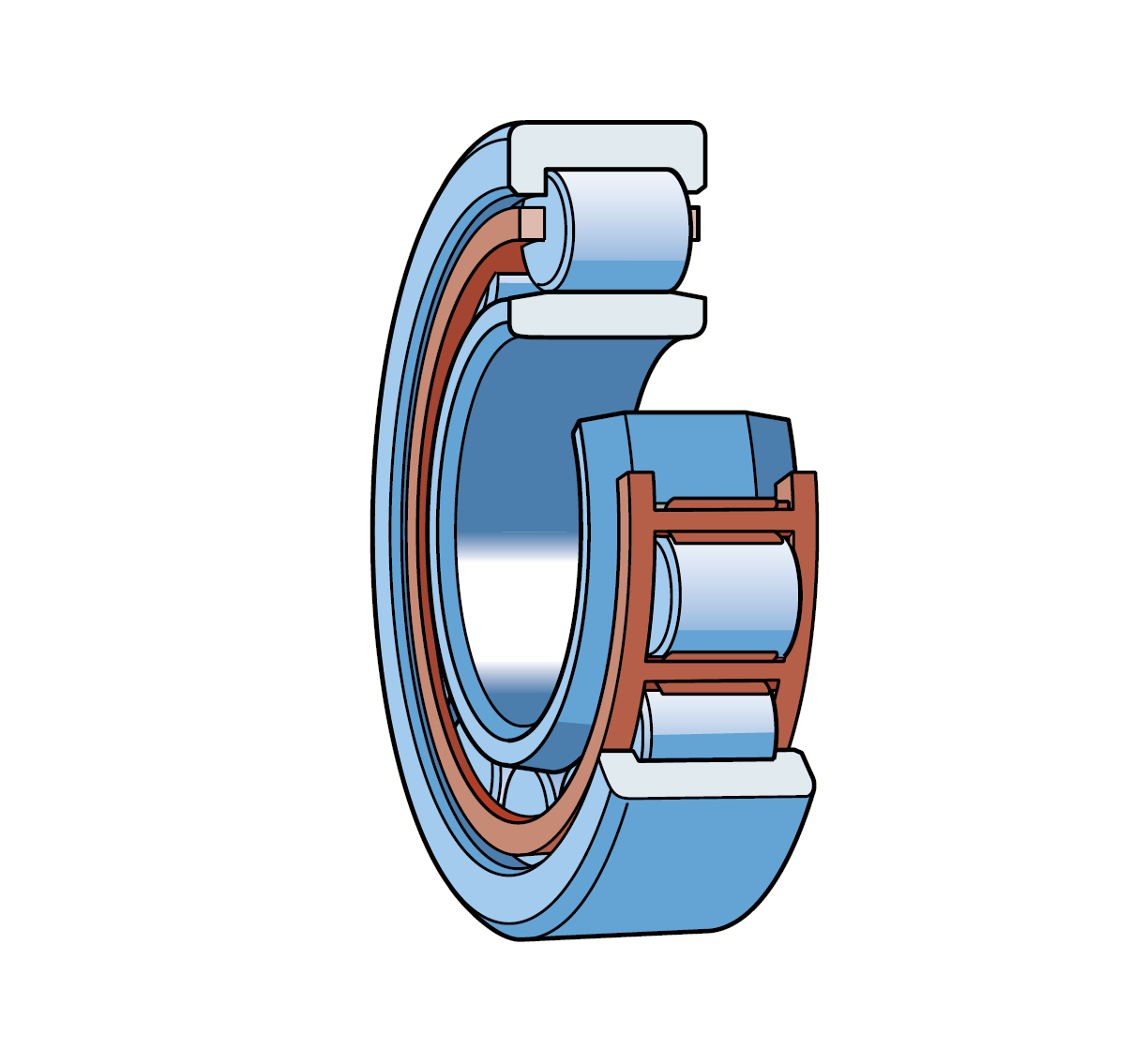

Подшипник

качения состоит из наружной и внутренней обойм,

шариков (тел качения) и

сепаратора, в котором удерживаются

тела качения.

Об исправном состоянии и работоспособности подшипников качения можно судить, наблюдая за их работой. Поэтому до вывода механизма в ремонт необходимо проверить работу подшипников, (нет ли стуков, шума, вибрации, чрезмерного нагрева).

Перед разборкой подшипников снимают термометры, а также маслоуказательные стекла и трубопроводы охлаждения (если они имеются). Отверстия закрывают деревянными пробками (но не тряпками, паклей и т.д).

При

ремонте подшипников возможны два

случая: когда не требуется разборка

подшипников или замена других узлов

механизма и когда необходимо разобрать

механизм и снять с вала подшипники.

В первом случае вскрывают крышки

корпусов подшипников, очищают

подшипники от смазки, промывают бензином

и осматривают. Если найдены дефекты,

для проверки или устранения которых

необходимо снять подшипники, подшипниковые

узлы разбирают. Во втором случае

очистку, промывку и осмотр подшипников

производят после их снятия.

При осмотре подшипников качения проверяют состояние телкачения, сепараторов и обойм, размер радиального и осевого зазоров в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Одновременно следят за состоянием посадочных мест на вале и в корпусе, а также опорных заплечиков вала и корпуса.

Результаты осмотра и измерений определяют объем ремонта или необходимость замены подшипника. Для определения степени износа подшипников замеряют радиальные зазоры между телами качения и обоймой (радиальным зазором называют сумму зазоров по одному диаметру между телами качения и обоймами). Наиболее удобно радиальный зазор замерять между телами качения и наружной обоймой в верхней части подшипника, когда остальные зазоры по этому диаметру равны нулю, т. е. когда тела качения и внутренняя обойма смещены до отказа вниз.

Различают

три вида радиальных зазоров: начальный,

посадочный и рабочий. Суммарный

радиальный зазор у нового подшипника,

не находившегося в эксплуатации,

называется начальным. После посадки

подшипника на вал (или посадки с натягом

в корпус) начальный зазор уменьшается

и называется посадочным. Уменьшение

радиального зазора при правильной

посадке составляет 0,01–0,05

мм. Рабочим называется зазор в подшипнике,

который находился в эксплуатации.

Вследствие износа поверхностей рабочий

зазор, характеризующий степень износа

подшипника, больше посадочного. Рабочий

зазор подшипников в механизмах котельных

цехов может в несколько раз превосходить

начальный зазор если у подшипника нет

других признаков износа.

Суммарный

радиальный зазор у нового подшипника,

не находившегося в эксплуатации,

называется начальным. После посадки

подшипника на вал (или посадки с натягом

в корпус) начальный зазор уменьшается

и называется посадочным. Уменьшение

радиального зазора при правильной

посадке составляет 0,01–0,05

мм. Рабочим называется зазор в подшипнике,

который находился в эксплуатации.

Вследствие износа поверхностей рабочий

зазор, характеризующий степень износа

подшипника, больше посадочного. Рабочий

зазор подшипников в механизмах котельных

цехов может в несколько раз превосходить

начальный зазор если у подшипника нет

других признаков износа.

Посадка

с натягом осуществляется обычно на

деталь, вал или корпус, которые вращаются.

Установка подшипника на вторую деталь

(не вращающуюся) осуществляется с

зазором. Натяги предохраняют вращающуюся

деталь от проворачивания в подшипнике

и износа посадочного места, а зазоры

между подшипниками и неподвижной

деталью облегчают работу подшипника

и увеличивают его долговечность. Эти зазоры компенсируют тепловое

расширение подшипника и позволяют

внешней обойме поворачиваться, чтобы

износ ее беговой дорожки был равномерным.

Эти зазоры компенсируют тепловое

расширение подшипника и позволяют

внешней обойме поворачиваться, чтобы

износ ее беговой дорожки был равномерным.

Подшипники вращающихся механизмов котельных агрегатов насаживаются на вал с натягом. Поэтому внутренняя обойма подшипника должна прочно сидеть на валу, а на посадочных местах не должно быть следов проворачивания. Прочность посадки проверяют легкими ударами молотка через деревянную наставку (не должно быть смещения внутренней обоймы подшипника вокруг и вдоль шейки вала).

Зазор между внешней обоймой подшипника и корпусом должен быть от 0,05 до 0,1 мм в зависимости от диаметра обоймы. Посадку внешней обоймы подшипника проверяют, измеряя зазор щупом, а у разъемных корпусов – по свинцовым оттискам. Убедиться в том, что внешняя обойма не зажата в корпусе, можно проворачивая ее вручную или по следам краски с обжатием обоймы крышкой у разъемного корпуса.

Осевые

зазоры внешней обоймы в корпусе

подшипника обеспечивают возможность

расширения, как вала, так и самого

подшипника. В опорно-упорном подшипнике

суммарный (по обе стороны) осевой зазор

должен быть в пределах 0,1–0,2

мм. У опорного подшипника осевые

зазоры устанавливают по чертежу с

учетом расширения вала.

В опорно-упорном подшипнике

суммарный (по обе стороны) осевой зазор

должен быть в пределах 0,1–0,2

мм. У опорного подшипника осевые

зазоры устанавливают по чертежу с

учетом расширения вала.

Ремонт подшипниковых узлов с подшипниками качения аналогичен ремонту корпусов с подшипниками скольжения: проверяют чистоту каналов охлаждения и чистоту внутренних поверхностей, ремонтируют системы охлаждения и смазки (если они имеются), восстанавливают уплотнения. При ослабленной посадке внутренней обоймы на вал подшипник снимают, а шейку наплавляют и протачивают или на нее насаживают с натягом втулку. Если обнаружится зажатие внешней обоймы в корпусе, корпус подшабривают.

Ржавчину

на шлифованных поверхностях подшипников

качения удаляют пастой ГОИ или оксидом

хрома, разведенным в чистом турбинном

масле до незначительной густоты. При

этом используют мягкие материалы

(войлок, фетр и др.). На нешлифованных

поверхностях ржавчину можно удалять

наждачным полотном, смоченным в

керосине. После зачистки подшипники

тщательно промывают в бензине и

вытирают насухо. При износе или других

крупных дефектах подшипники заменяют.

Восстановительный ремонт подшипников

качения производят на специальных

заводах.

После зачистки подшипники

тщательно промывают в бензине и

вытирают насухо. При износе или других

крупных дефектах подшипники заменяют.

Восстановительный ремонт подшипников

качения производят на специальных

заводах.

Рассмотрим правила установки подшипников качения. Шариковые и роликовые подшипники изготовляют с очень небольшими зазорами между обоймами и телами качения, поэтому к правильности их установки на вал и в корпус предъявляют высокие требования. Правильная установка обеспечивает длительную работу подшипника, а неправильная ведет к его быстрому износу или полному разрушению.

Допускаемые

отклонения на диаметр отверстия

внутренней обоймы подшипников направлены

в минусовую сторону от номинального

диаметра. Поэтому подшипники на вал

устанавливают с большими натягами (или

меньшими зазорами), чем при обычных

соединениях вала с отверстиями, когда

отверстия выполнены с допускаемыми

отклонениями в плюсовую сторону.

Замерив посадочные места подшипника, замеряют посадочные места на валу и в корпусе и определяют соответствие натягов и зазоров нормам. При этом также проверяют точность и шероховатость обработки посадочных мест вала и корпуса, высоту и перпендикулярность заплечиков для упора обойм подшипников. Отверстия в корпусах подшипников обрабатывают под скользящую посадку. Размеры зазоров определяют по таблице в зависимости от наружного диаметра подшипника.

Установку

подшипников качения с натягом

осуществляют либо механическим способом

(ударами или запрессовкой), либо нагревом.

В любом случае нельзя ударять молотком

по обоймам подшипника, сепаратору,

шарикам или роликам, а также производить

запрессовку, передавая усилия через

шарики, ролики или сепараторы. При

посадке подшипников механическим

способом усилие для запрессовки

должно передаваться на ту обойму,

которая насаживается с натягом или

через специальную шайбу, распределяющую

усилие на обе обоймы. При этом молотком

ударяют по выколоткам из дерева или

мягкого металла (медь, латунь), а

также по отрезкам труб из мягкой

стали.

При этом молотком

ударяют по выколоткам из дерева или

мягкого металла (медь, латунь), а

также по отрезкам труб из мягкой

стали.

Чтобы посадить подшипники на вал с натягом, их выдерживают в масляной ванне при температуре масла 80–100 °С. Диаметр отверстия подшипника, при этом, увеличивается на 0,08–0,09 мм на каждые 100 мм, что превышает натяг и позволяет установить подшипник без механических усилий. При установке подшипника с натягом корпус иногда прогревают горячим воздухом или паром, что облегчает запрессовку.

Устанавливая

подшипники, принимают меры против их

перекоса на валу и в корпусе. Для этого

при запрессовке с помощью молотка

выколотку переставляют по окружности

или по диаметрально противоположным

точкам, а наставки из труб устанавливают

плотно к обойме подшипника. При отсутствии

перекоса на запрессованном подшипнике

обойма прилегает к заплечику вала без

зазора по всей окружности. Зазор

проверяют щупом (пластинка 0,03–0,05

мм). Посадочные места подшипника

смазывают тонким слоем минерального

масла.

Посадочные места подшипника

смазывают тонким слоем минерального

масла.

Износ и ремонт подшипников качения

Износ и ремонт подшипников качения [c.160]В чем заключается износ и ремонт подшипников скольжения, подшипников качения [c.194]

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится. Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов, наплавкой, хромированием, металлизацией, нанесением эпоксидного клея и другими способами. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают (прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей. [c.138]

Ржавчину на шлифованных поверхностях подшипников качения удаляют пастой ГОИ или оксидом хрома, разведенным в чистом турбинном масле до густоты сметаны.

При этом используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

[c.186]

При этом используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

[c.186]Перед началом ремонта подшипника качения проверяют состояние тел качения, сепараторов и обойм, радиальный и осевой зазоры в подшипнике, плотность насадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Для определения степени износа подшипника замеряют радиальные зазоры между телами качения и обоймой. Зазоры допускаются в пределах от 0,01 до 0,1 мм при диаметре отверстия до 100 мм и не более 0,3 мм при диаметре выше 100 мм. Наличие завЫ шейных зазоров вызывает вибрацию, стуки и другие дефек ты в работе механизмов, поэтому такие подшипники заменяют. Посадку шарико- и роликоподшипников на вал нужно проводить в соответствии с установленными нор-ма.ми.

[c.303]

Посадку шарико- и роликоподшипников на вал нужно проводить в соответствии с установленными нор-ма.ми.

[c.303]

В механизмах управления и отсчета перемещения рабочих органов мертвые ходы должны быть не выше предусмотренных техническими условиями. Требуемая точность вращения шпинделей, работающих на подшипниках качения при выборе осевого люфта, должна сохраняться. Для работы шпинделей на подшипниках скольжения должен быть запас натяга для возможности регулирования их положения при износе и ремонте. [c.169]

Ремонт подшипников качения в большинстве случаев связан с заменой изношенного подшипника новым. Подшипники подвергаются тщательному осмотру и при наличии признаков шелушения и выкрашивания рабочих поверхностей, беговых дорожек или тел качения, при выкрашивании бортов колец, а также при неисправностях сепараторов и наличии сильной коррозии на рабочих и посадочных поверхностях заменяются. При нормальном состоянии рабочих и посадочных поверхностей сепаратора и тел качения возможность последующего использования подшипника или его ремонта определяется величиной износа. Величина износа возрастает с увеличением радиальных и осевых зазоров по сравнению с нормальными. Во многих узлах работа подшипника качения протекает вполне удовлетворительно, даже при увеличении радиальных и осевых зазоров в 3—4 раза. Для подшипников регулируемого типа нормальные осевые зазоры обеспечиваются регулировкой подшипник работает нормально при износах, соответствующих пяти-, шестикратному осевому зазору. Поэтому подшипники, снятые с узлов с более жесткими допусками, могут быть успешно использованы в других машинах, допускающих больший износ. При этом надо учитывать возможность работы такого подшипника полный межремонтный период.

[c.225]

Величина износа возрастает с увеличением радиальных и осевых зазоров по сравнению с нормальными. Во многих узлах работа подшипника качения протекает вполне удовлетворительно, даже при увеличении радиальных и осевых зазоров в 3—4 раза. Для подшипников регулируемого типа нормальные осевые зазоры обеспечиваются регулировкой подшипник работает нормально при износах, соответствующих пяти-, шестикратному осевому зазору. Поэтому подшипники, снятые с узлов с более жесткими допусками, могут быть успешно использованы в других машинах, допускающих больший износ. При этом надо учитывать возможность работы такого подшипника полный межремонтный период.

[c.225]

Ремонт сборочных единиц с подшипниками качения начинают с разборки, когда невозможно устранить дефекты регулировкой. Разборку выполняют при помощи съемников. Промытые детали тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения.

Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной на рабочих и посадочных поверхностях.

[c.138]

Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной на рабочих и посадочных поверхностях.

[c.138]При ремонте узлов с подшипниками качения последние тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной на рабочих и посадочных поверхностях. [c.204]

Большое влияние на качество ремонта автомобилей оказывает соблюдение требований технических условий при сборке подшипников качения и скольжения. Перед установкой на место их следует хорошо промывать, проверять и смазывать. Посадочные места под подшипники должны соответствовать требованиям технических условий. Особое внимание следует обращать на соблюдение соосности и параллельности осей подшипников, так как даже небольшое их отклонение от нормы вызывает форсированный износ всего узла. При монтаже подшипников качения усилие напрессовки может прикладываться только к тому кольцу, которое устанавливается на посадочное место с натягом.

[c.159]

При монтаже подшипников качения усилие напрессовки может прикладываться только к тому кольцу, которое устанавливается на посадочное место с натягом.

[c.159]

При ремонте узлов с подшипниками качения последние тщательно осматриваются для выявления и определения характера износа, а если надо, то и выбраковки их с последующей заменой. [c.157]

При заводском и деповском ремонте вагонов генераторы разбирают, детали осматривают и поврежденные детали ремонтируют или заменяют новыми. У генераторов наиболее часто подвергаются износу и повреждениям втулки подвесок, шкивы, подшипники качения, подшипниковые щиты, коллекторы, щеткодержатели, щетки и обмотки якорей остова. [c.205]

Подшипники скольжения. Подшипники скольжения (ГОСТ 11521—65, 11609—65, 11610—65, 11607 -65, 11608—65, 11522—65, 11523—65, 11524—65) имеют по сравнению с подшипниками качения повышенный износ, отражающийся на прилегании зубьев и точности зацепления, повышенные потери на трение и не обеспечивают взаимозаменяемости, что усложняет и удорожает ремонт. [c.53]

[c.53]

Основные дефекты водяного насоса и вентилятора износ подшипников качения, нарушение уплотнений, износ и повреждения других деталей. Водяной насос в сборе с вентилятором, поступивший в ремонт, разбирают на детали и тщательно промывают. Подшипники качения, подлежащие выбраковке, заменяют новыми. Уплотнения, как правило, все выбраковывают. Большинство других деталей подлежит восстановлению. [c.230]

Устранение неисправностей подшипников качения. При ремонте узлов с подшипниками качения последние тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. [c.334]

Наиболее изнашиваемую часть настила выполняют в виде съемного козырька, заменяемого при износе. Колеса ступеней изготовляют с подшипниками качения, ле требующими смазки в период между капитальными ремонтами. Рабочие колеса имеют пластмассовый или комбинированный обод из резины и пластмассы. При движении по прямолинейным участкам работает резиновая часть обода, а на более нагруженных (криволинейных) пластмассовая или обе части одновременно. Холостые колеса изготовляют только с резиновым ободом для снижения шума.

[c.106]

Холостые колеса изготовляют только с резиновым ободом для снижения шума.

[c.106]

Текущий (малый) ремонт — наименьший по объему вид планового ремонта, при котором за счет регулировки механизмов, замены и ремонта быстроизнашиваемых деталей обеспечивается нормальная работа машины до очередного планового ремонта. При текущих ремонтах механизмы очищают от грязи и пыли, заменяют или доливают смазочные масла, проверяют состояние и регулируют тормоза, приборы безопасности, заменяют износившиеся тормозные накладки, втулки и другие легкодоступные детали с предельными износами, регулируют подшипники качения. У электрических двигателей проверяют сопротивление изоляции, устраняют повреждения наружных частей обмоток, ремонтируют контактные кольца и коллекторы, щеточные аппараты, меняют щетки и устраняют другие мелкие неисправности. [c.281]

При среднем ремонте машины разбирают износившиеся подшипники качения, протачивают и шлифуют контактные кольца и коллектор, углубляют изоляцию между его пластинками.

[c.338]

[c.338]Ремонт шпинделей. У поступающих в ремонт шпинделей наблюдается износ поверхностей скольжения (под подшипники), поверхностей с неподвижными посадками (под подшипники качения) и др. Особо настораживает, когда на шейках шпинделя обнаруживаются микротрещины. Шпиндели с такими дефектами обычно заменяют новыми. [c.120]

Другой пример — износ и потеря посадки в корпус подшипников качения шпинделя станка при их заменах. В результате теряется жесткость н виброустойчивость шпинделя и ремонтники вынуждены растачивать корпус бабки и запрессовывать туда стакан, если же для этого не хватает места, то надо нарастить слой металла на на ружное кольцо подшипника или на расточку корпуса бабки, что весьма трудоемко, или, применив стакан, переходить на меньший размер подшипников, что ухудшает работу узла. В большинстве случаев целесообразно уже при конструировании предусмотреть стакан в корпусе бабки, замена которого значительно облегчит ремонт этого узла. [c.237]

[c.237]

Устройства для компенсации износа способствуют длительной работе механизмов без ремонта и поэтому широко применяются в станках. Например, компенсация износа производится в направляющих (при помощи клиньев и планок), в подшипниках качения и скольжения, в фрикционных муфтах и тормозах, в гайках ходовых винтов и т. д. Компенсация не всегда полностью устраняет вредные последствия износа сопряжений. В большинстве случаев эффект от компенсации тем больший, чем более равномерно изношены сопряженные поверхности. Поэтому с точки зре ния компенсации очень важно найти условия, при которых износ поверхностей будет наиболее равномерным. [c.74]

Однако повышение режимов обработки может привести к такому возрастанию простоев станка, связанных с износом инструмента и станка, что фактически производительность станка снизится. Высокие скорости могут привести к более частому выходу из строя подшипников качения, фрикционных и кулачковых муфт, направляющих и других деталей станка. Кроме того, увеличатся затраты на инструмент и ремонт станка.

[c.30]

Кроме того, увеличатся затраты на инструмент и ремонт станка.

[c.30]

Практика эксплуатации машин показывает, что подавляющее большинство неисправностей, за исключением повреждений аварийного характера и вызванных химико-тепловым воздействием, возникает в соединениях деталей. При этом отказ в работе каждого соединения наступает при возникновении определенных, присущих только данному соединению неисправностей независимо от того, где соединение работает — на тепловозе, электровозе, вагоне, автомобиле, станке или в любом другом изделии машиностроения. Например, отказ в работе шлицевого соединения наступает при нарушении посадки между шлицами (увеличении зазора) из-за износа или смятия шлицев. Потеря работоспособности зубчатого соединения вызывается износом или усталостным разрушением зубьев. Соединения с гарантированным натягом выходят из строя при ослаблении деталей в посадке, узлы с подшипниками качения — при ослаблении колец в посадке или при появлении повреждений в самих подшипниках, резьбовые соединения — при износе, вытянутости или срыве резьбы и т. д. Поэтому технологические приемы разборки, восстановления и сборки каждого типа соединения и узла одинаковы и будут отличаться в каждом отдельном случае только в зависимости от материала, термообработки, прочности и характера повреждения деталей, а такл е от экономической целесообразности применения того или иного способа ремонта.

[c.80]

д. Поэтому технологические приемы разборки, восстановления и сборки каждого типа соединения и узла одинаковы и будут отличаться в каждом отдельном случае только в зависимости от материала, термообработки, прочности и характера повреждения деталей, а такл е от экономической целесообразности применения того или иного способа ремонта.

[c.80]

Контроль состояния и ремонт деталей. Работоспособность насоса чаще всего нарушается из-за течи воды по сальнику и ослабления крыльчатки 18 в посадке на валу (см. рис. 247). Течь воды по сальнику насоса вызывается двумя причинами биением конца вала со стороны крыльчатки и несоосностью отверстия под сальник у задней головки 12 и отверстий под подшипники качения у станины 5. В том и другом случаях кольца сальника не обжимают вал, а прижимаются к нему с одной стороны. Вследствие этого происходит односторонний износ шейки вала (втулки 21) и сальниковых колец 20. Подтягивание сальника в процессе эксплуатации лишь временно приостанавливает, а не устраняет течь воды. [c.304]

[c.304]

Редуктор снимают с тепловоза при ремонте ТРЗ для проверки состояния узлов с подшипниками качения и замены износившихся деталей фрикционной муфты. При других видах технического обслуживания и текущего ремонта тепловоза редуктор вентилятора осматривают и контролируют регулировку фрикционной муфты. [c.309]

Профилактические работы, связанные с внешним осмотром, смазкой и проверкой крепежа букс, выполняют при Т02, ТОЗ и ТР1. Промежуточную ревизию букс для проверки осевых упоров, а также регулировки поперечного разбега колесных пар челюстных тележек — при ремонте ТР2. Разбирают буксы при ремонте ТРЗ для определения состояния подшипников качения и замены износившихся частей. [c.417]

Подъемная лебедка. Выполнить работы текущего ремонта. Отремонтировать корпусные детали. Заменить износившиеся валы, оси, шестерни, шкивы, полумуфты, а также подшипники качения. Отремонтировать барабан и зубчатое колесо.

[c. 136]

136]

Ремонт сводится к снятию дефектных узлов механизма и замене их заранее отремонтированными. При наличии на заводе нескольких одинаковых кранов необходимо иметь новые запасные части и целые механизмы редукторы, блочные подвески, колеса, электродвигатели, тормоза, катушки тормозных электромагнитов. Исходя из списка всех работающих подшипников качения следует предусмотреть некоторый запас их на складе. Для машин постоянного тока нужны запасные щетки соответствующих марок. Щетки являются очень дешевой деталью, но установка щеток, не рекомендованных заводом-из-готовителем, может привести к обгоранию коллектора и его преждевременному износу. [c.311]

Буксовые роликовые подшипники работают надежно, однако лри освидетельствовании на текущих ремонтах часть их непригодна для дальнейшей эксплуатации ввиду коррозии, задиров и рисок дорожек качения, износа сепараторов, вмятин колец и роликов и других дефектов.

Так, в одном из депо из 1000 роликовых подшипников было заменено по коррозии 5,5 % задирам и рискам 1 %.

[c.125]

Так, в одном из депо из 1000 роликовых подшипников было заменено по коррозии 5,5 % задирам и рискам 1 %.

[c.125]Осмотр, дeфeкtaцию и ремонт подшипников качения производят в специализированных участках, оагделениях. Демонтированные подшипники качения промывают, а затем подвергают наружному осмотру в соответствии с указаниями, приведенными в гл. 3. Основными дефектами корпусов подшипников качения являются износ посадочных и резьбовых отверстий, обрыв лапок крепления. [c.82]

На рис. 7.26 изображен одноступенчатый насос двустороннего входа. Двустороннее рабочее колесо 1 в силу симметрии разгружено от осевого усилия. Подвод насоса по-луспирального типа, отвод спиральный. Разъем корпуса насоса продольный (горизонтальный), причем нагнетательный и всасывающий трубопроводы подключены к нижней части корпуса 3. Это обеспечивает возможность вскрытия, осмотра, ремонта, замены отдельных деталей и всего ротора без демонтажа трубопроводов и отсоединения электродвигателя. Уплотняющий зазор рабочего колеса выполнен между сменными уплотняющими кольцами, закрепленными в корпусе насоса и на рабочем колесе. Уплотнение лабиринтное двухщелевое. Вал насоса защищен от износа сменными втулками, закрепленными на валу резьбовым соединением. Эти же втулки крепят рабочее колесо в осевом направлении. Сальники, уплотняющие подвод насоса, имеют кольца гидравлического затвора 2. Жидкость подводится к ним под давлением из отвода насоса по трубкам. Радиальная нагрузка ротора воспринимается подшипниками скольжения 4. Смазка подшипников кольцевая. В нижней части корпусов подшипников имеются камеры, через которые протака ет охлаждающая вода. Для фиксации вала в осевом направлении и восприятия осевого усилия, которое может возникнуть при неодинаковом изготовлении или износе правого и левоге уплотнений рабочего колеса, в левом подшипнике имеются радиально-упорные шарикоподшипники 5. Наружные кольца этих подшипников необходимо устанавливать с большими радиальными зазорами. В противном случае малые зазоры подшипников качения обеепечили бы кон-

[c.

Уплотняющий зазор рабочего колеса выполнен между сменными уплотняющими кольцами, закрепленными в корпусе насоса и на рабочем колесе. Уплотнение лабиринтное двухщелевое. Вал насоса защищен от износа сменными втулками, закрепленными на валу резьбовым соединением. Эти же втулки крепят рабочее колесо в осевом направлении. Сальники, уплотняющие подвод насоса, имеют кольца гидравлического затвора 2. Жидкость подводится к ним под давлением из отвода насоса по трубкам. Радиальная нагрузка ротора воспринимается подшипниками скольжения 4. Смазка подшипников кольцевая. В нижней части корпусов подшипников имеются камеры, через которые протака ет охлаждающая вода. Для фиксации вала в осевом направлении и восприятия осевого усилия, которое может возникнуть при неодинаковом изготовлении или износе правого и левоге уплотнений рабочего колеса, в левом подшипнике имеются радиально-упорные шарикоподшипники 5. Наружные кольца этих подшипников необходимо устанавливать с большими радиальными зазорами. В противном случае малые зазоры подшипников качения обеепечили бы кон-

[c. 185]

185]

Например, ступица колеса свеклоуборочного комбайна СКЕМ-3 отлита заодно с недолговечным храповиком, составляющим ничтожнущ по весу часть этой ступицы, поэтому при износе зубьев храповика потребителям приходится заменять все колесо или прибегать к сложному и дорогостоящему ремонту. У некоторых зерноуборочных комбайнов невозможно снять для ремонта или замены корпус подшипника ведущего вала транспортера приемной камеры без полной разборки этого узла. Для того чтобы снять недолговечный подшипник кривоколенной оси дисковой бороны БДТ-2,2, необходимо снять колесо, срубить приварку кольца-ограничителя с оси и зачистить ось, а затем, поставив новый подшипник, приварить кольцо к оси. В некоторых узлах комбайнов и тракторов невозможно извлечь недолговечные подшипники качения или заменить поврежденное уплотнение без сложной разборки агрегатов. У картофелесажалки СКГ-4 затруднен доступ для проверки и обслуживания роторов (масленки расположены внутри кожухов). При разборке решета очистки некоторых комбайнов (для замены жалюзи) приходится расклепывать планку, вполне еще пригодную к работе. Для подтяжки заклепок, крепящих битер самоходного комбайна, а также для замены недолговечной промежуточной доски элеватора комбайнов СК-3 и СК-4 приходится разрубать сварочный шов и затем снова сваривать кожух.

[c.4]

Для подтяжки заклепок, крепящих битер самоходного комбайна, а также для замены недолговечной промежуточной доски элеватора комбайнов СК-3 и СК-4 приходится разрубать сварочный шов и затем снова сваривать кожух.

[c.4]

При ремонте дымососов и вентиляторов следует обращать особое внимание на состояние подшипников, выявлять степень их износа и проверять зазоры. В зависимости от типа и мощности дымососа и вентилятора на них устана1вливают подшипники скольжения (баббитовые) или подшипники качения (шариковые и роликовые). [c.173]

Ступени. Каркас 3 (рис. 2.37, а) ступеней изготовляют сварным из прокатных профилей или литым из легких сплавов, настил 6 — из пластмассы или легких сплавов, подступенок 2 — из декоративной фанеры или подобно настилу — из легких сплавов. Наиболее изнашиваемую часть настила со стороны, обращенной к подступенку, выполняют в виде съемного козырька, заменяемого при износе. Колеса ступеней (рис. 2.37, б—г) снабжают подшипниками качения с долгодействующей смазкой, которую не требуется заменять в период между капитальными ремонтами. Рабочие колеса (рнс. 2.37, б, в), воспринимающие большие нагрузки на верхнем криволинейном участке направляющих путей, имеют пластмассовый (рис. 2,37, б) или комбинированный обед из резины и пластмассы. Более подходящие по шумовым характеристикам рабочие колеса с резиновым ободом (рис. 2.37, в) недостаточно надежны, и их применяют лишь в эскалаторах малой высоты. Для снижения шума менее нагруженные холостые колеса (рис. 2.37, г) изготовляют только с резиновым ободом.

[c.173]

Рабочие колеса (рнс. 2.37, б, в), воспринимающие большие нагрузки на верхнем криволинейном участке направляющих путей, имеют пластмассовый (рис. 2,37, б) или комбинированный обед из резины и пластмассы. Более подходящие по шумовым характеристикам рабочие колеса с резиновым ободом (рис. 2.37, в) недостаточно надежны, и их применяют лишь в эскалаторах малой высоты. Для снижения шума менее нагруженные холостые колеса (рис. 2.37, г) изготовляют только с резиновым ободом.

[c.173]

I. Изложите порядок сдачи машины и ее частей в ремонт. 2. Каковы особенности разборки машин в мастерских общего назначения и в специализированных предприятиях 3. Какое оборудование применяют для подъема и транспортирования машин, сборочных единиц и деталей 4. Какое оборудование применяют для разборки неподвижных соединений 5. Какими способами удаляют концы обломанных шпилек и болтов 6. Каковы основные принципы и приемы разборки машин 7. Изложите особенности разборки дизелей. 8. Что такое дефектация На какие группы сортируют детали и как их маркируют при дефектации на ремонтных предприятиях 9. Как составляют ведомость дефектов при необезличенном и обезличенном ремонтах 10. Какими средствами измеряют износ и искажение формы деталей 11. Изложите основные способы выявления скрытых дефектов деталей. 12. Как дефектуют шестерни 13. Как дефектуют подшипники качения 14. Изложите сущность дефектации пружин и резьбовых соединений.

[c.162]

Как составляют ведомость дефектов при необезличенном и обезличенном ремонтах 10. Какими средствами измеряют износ и искажение формы деталей 11. Изложите основные способы выявления скрытых дефектов деталей. 12. Как дефектуют шестерни 13. Как дефектуют подшипники качения 14. Изложите сущность дефектации пружин и резьбовых соединений.

[c.162]

Общие правила. Ремонтная документация. По пригодности к релюнту детали ПТМ делят на две группы а) перемонтируемые, которые невозможно или не разрешается ремонтировать, и б) ремонтируемые, которые можно и разрешается ремонтировать. К первой группе относят стальные канаты, подшипники качения, крюки (при износе в зеве свыше 10%), петли, пружины с трещинами и изломами, тормозные накладки, клиновые ремни, валы скрученные и с трещинами. Вторую группу составляют все остальные типовые и нетиповые механизмы и детали ПТМ. Задача ремонта — полное восстановление работоспособности детали и сборочной единицы до уровня новых с обеспечением всех технических требований к ним, а также повышение их несущей способности и долговечности на основе использования прогрессивных методов восстановления деталей и технологических методов их упрочнения. [c.322]

[c.322]

Химическое осаждение металла применяется при ремонте деталей с небольшими величинами износов (плунжеров насосов, посадочных мест под подшипники качения и др.). Процесс осаждения никельфосфорных соединений на восстанавливаемую (или новую упрочняемую) деталь происходит за счет химических реакций без электрического тока. Покрытие происходит в горячих t = 90- 95° С) растворах солей никеля (Ni igoHaO) и восстановителя — гипофосфита натрия, кроме того, применяют буферные добавки. [c.319]

Вторую группу деталей составляют зубчатые передачи, подшипники качения, катки и ролики грузоподъемного механизма, тормозные шкивы, выход которых из строя является результатом постепенного разрушения рабочих поверхностей от усталости или износа. Долговечность их определяется расчето.м или статистически, причем замена изнашивающихся элементов заранее планируется и осуществляется в планово-предупредительных ремонтах. [c.180]

При ремонте ременных передач вышедшие из строя подшипники качения заменяются новыми. Если валы работают с опорами скольжения, то шейки валов обычно исправляются механической обработкой, вкладыши подшипников заменяют новыми или перезаливают. Может быть осуществлено и другое решение. Изношенные шейки вала наращивают одним из приведенных в гл. IV методов, а изношенные вкладыши перешабривают. Износ обода или кольцевых канавок обычно компенсируется механической обработкой. При этом снимается минимальный слой металла, чтобы исчезли следы износа и как можно меньше изменился диаметр шкива. Обработка кольцевых каналов должна вестись по шаблону, обеспечивающему строгую идентичность канавок как по высоте, так и по углу и сохранение шага между канавками. Рекомендуется перед обработкой профиля канавок проточить шкив по наружному диаметру для создания базы и измерения профиля канавок. В клиноременной передаче при невозможности в нужные сроки подготовить новый большой шкив с канавками можно заменить его гладким шкивом (проверив соответствующим расчетом), превратив таким образом клиноременную передачу в плоскоклиноременную.

Если валы работают с опорами скольжения, то шейки валов обычно исправляются механической обработкой, вкладыши подшипников заменяют новыми или перезаливают. Может быть осуществлено и другое решение. Изношенные шейки вала наращивают одним из приведенных в гл. IV методов, а изношенные вкладыши перешабривают. Износ обода или кольцевых канавок обычно компенсируется механической обработкой. При этом снимается минимальный слой металла, чтобы исчезли следы износа и как можно меньше изменился диаметр шкива. Обработка кольцевых каналов должна вестись по шаблону, обеспечивающему строгую идентичность канавок как по высоте, так и по углу и сохранение шага между канавками. Рекомендуется перед обработкой профиля канавок проточить шкив по наружному диаметру для создания базы и измерения профиля канавок. В клиноременной передаче при невозможности в нужные сроки подготовить новый большой шкив с канавками можно заменить его гладким шкивом (проверив соответствующим расчетом), превратив таким образом клиноременную передачу в плоскоклиноременную. Износ посадочных мест на валу может быть ликвидирован наращиванием шеек вала и обработкой отверстий в шкиве. Ремонт шпоночных соединений см. 34.

[c.242]

Износ посадочных мест на валу может быть ликвидирован наращиванием шеек вала и обработкой отверстий в шкиве. Ремонт шпоночных соединений см. 34.

[c.242]

Дефектация бывших в эксплуатации подшипников проводится при техническом обслуживании и ремонте изделий с целью оценки степени износа подшипника и принятия решения о возможности его эксплуатации в течение следующей межконтрольг ой наработки. Задачи различаются в зависимости от объекта при дефектации опор качения определяется фактическое состояния подшипника с учетом качества смазочного материала и влияния прочих факторов при дефектации демонтированного подшипника оценивается степень износа рабочих поверхностей. [c.484]

Блоки диаметром 600 650 750 800 мм 3 4 ручья а) износ ручьев б) износ подшипников качения в) износ подшипников скольжения г) механические повреждения сколы, трещины д) отсутстане, загрязнение смазки 1. Замена 2. Ремонт на заводе 3. Ремонт на месте . Блок 2. Подшипник ка- ие иия № шт. > - [c.116]

Полный осмотр, как правило, производят при заводском ремонте с выпрессовкой и разборкой подшипников. При этом не разрешается применение ударных приспособлений. После очистки детали подшипника подвергают наружному осмотру и дефектоскопи-рованию. Подшипники качения подлежат замене при наличии одной из следующих неисправностей следов ожога (рис. 229) на роликах, наружных и внутренних кольцах трещин на кольцах, роликах и сепараторах усталостного выкрашивания задиров, лысок, вмятин на дорожках качения колец и роликах, сколов на роликах и у бортов внутренних и наружных колец поперечных глубоких рисок на дорожках качения колец и роликов, местной выработки и усталостного выкрашивания на рабочих поверхностях бортов колец рифления на дорожках качения внутренних и наружных колец седловитости, бочкообразности, ступенчатости посадочной поверхности внутренних колец подшипников износа перемычек сепаратора с выпаданием роликов значительной коррозии на рабочих поверхностях колец и роликов ослабления и обрыва заклепок сепаратора у цилиндрических подшипников образования по всей беговой дорожке канавки, равной длине ролика, и глубиной свыше 0,1 мм срыва резьбы или уменьшения диаметра резьбы закрепительных втулок сферических подшипников зазора менее 2 мм между сепараторами и дорожками качения наружных колец у конических подшипников радиального зазора свыше 0,3 мм, замеренного в свободном состоянии у дышловых, паровозных и тендерных подшипников радиального зазора 0,75 мм и выше у подшипников парораспределительного механизма. Постановка новых подшипников, не имеющих паспортов завода-изготовителя, не разрешается. Восстановление требуемых натягов для посадки внутренних, лабиринтных колец и других сопрягаемых с ними деталей производят наращиванием посадочных мест цинкованием по утвержденной технологии с толщиной слоя не более 0,2 мм с последующей шлифовкой. Постановка подшипников качения с ослабшими кольцами в местах посадки во всех случаях не разрешается. Замену дефектных подшипников новыми или бывшими в работе в дышловом и парораспределительном механизмах, а также в буксах паровоза ПЗб производят согласно Правилам ремонта паровозов. [c.319]

Ремонт подшипников качения | Ремонт электродвигателей ДАЗО

Страница 4 из 7

При работе тела качения создают высокие удельные давления на дорожки колец подшипников. Под действием периодически изменяющихся нагрузок на поверхностях контактирования образуются усталостные трещины и поверхность выкрашивается. Увеличиваются потери на трение, что приводит к повышению температуры и вибрации. Этот процесс прогрессирует и в конечном итоге приводит к разрушению подшипника.

Поверхностный слой металла на дорожках качения подшипника, находящийся под действием переменной по величине многократной нагрузки, в состоянии выдержать определенное количество циклов изменения контактных напряжений. При увеличении нагрузки на подшипник количество часов работы до образования усталостных изменений будет уменьшаться. Характерным признаком усталости является выкрашивание металла на рабочих поверхностях деталей, а также раковины или отслаивание металла.

Продолжительность работы подшипника до появления следов усталостных изменений металла называется долговечностью подшипника. При конструировании электродвигателей мощностью выше 100 кВт для частоты 54 вращения 1 500 об/мин и ниже расчетная долговечность принимается 10 000 ч, а при 3 000 об/мин — 5 000 ч. Под расчетной долговечностью подшипников понимается время в часах, в течение которого не менее 90% подшипников должны проработать без появления признаков усталости металла. При правильном монтаже, обслуживании и ремонте подшипники могут проработать и большее количество часов. Однако встречаются случаи выхода из строя подшипников, не отработавших расчетное количество часов. Чаще всего причиной преждевременного выхода являются недостатки в обслуживании, некачественный монтаж или ремонт подшипниковых узлов.

У электродвигателей, аварийный останов которых приводит к останову корпуса котла или снижению нагрузки блока, замену подшипников производят по истечении расчетного срока службы (долговечности) независимо от их состояния. Замена подшипников после истечения расчетного срока службы повысит надежность работы блока.

У остальных электродвигателей замену подшипников производят при обнаружении дефектов или увеличении зазоров, превышающих допустимые.

Для осмотра подшипников снимают наружную и внутреннюю крышки и корпус капсулы. Потемневшая и пересохшая смазка свидетельствует о том, что периодичность замены смазки недостаточна. Для обеспечения нормальной работы подшипников смазка заменяется через 4 000 ч работы электродвигателя, но не реже 1 раза в год, так как смазка с течением времени ухудшает свои свойства. Если при осмотре в смазке обнаружится стружка от сепаратора, то это признак неправильной его работы и подшипник необходимо заменить. Для осмотра подшипник очищают от смазки. Чистка подшипника производится на валу. Нецелесообразно для чистки подшипника снимать его с вала, так как эта операция требует значительных затрат и не дает гарантии снятия подшипника без повреждения. Удаляют смазку из подшипника деревянной лопаткой, после чего подшипник промывают бензином. Для слива бензина и смазки под подшипник устанавливают противень. Для обеспечения качественной промывки подшипник вращают за наружное кольцо или сепаратор. После полного удаления остатков смазки подшипник вытирают чистой салфеткой и осматривают.

При осмотре обращают внимание на отсутствие выкрашивания беговых дорожек колец и тел качения, отсутствие трещин, отколотых буртов, коррозии. Проверяется также состояние сепараторов: качество клепки, отсутствие трещин и деформаций. Легкость «ращения подшипников проверяют вращением от руки наружного кольца. Подшипники должны вращаться легко, свободно, без заеданий, ненормального шума и торможения. При вращении сепаратор не должен задевать или касаться поверхности наружного и внутреннего кольца. На дорожках качения не должно быть лунок, матовой поверхности, следов неравномерного истирания и подплавления. Лунки могут образоваться вследствие высокой вибрации электродвигателя. Матовая поверхность и следы неравномерного истирания свидетельствуют о загрязнении смазки и коррозии. При обнаружении хотя бы одного из вышеописанных дефектов подшипник подлежит замене.

При осмотре проверяют правильность установки стопорного кольца и плотность посадки внутреннего кольца подшипника на вал. Посадку внутреннего кольца подшипника проверяют следующими двумя способами: вручную проверяют возможность перемещения кольца; если перемещение не наблюдается, то плотность посадки проверяют легкими ударами молотка через медную выколотку, поставленную на внутреннее кольцо подшипника.

Плотность посадки наружного кольца подшипника в корпус капсулы проверяют при снятии корпуса. Ослабленный корпус легко снимают с кольца, а приложение больших усилий при снятии свидетельствует о большом натяге. При нормальной посадке снятие корпуса капсулы обеспечивается легкими ударами молотка массой 1 кг через медную выколотку. На посадочной поверхности ослабленного корпуса могут быть следы коррозии.

После осмотра подшипника замеряют радиальный зазор и проверяют осевой люфт подшипников. Радиальный зазор подшипников проверяют при нагрузке 15 иге. Замер зазора производят пластинчатым щупом, пластину которого заводят между телом качения и поверхностью внутреннего кольца в нижней его части.

Замеренный зазор сравнивают с допустимым по табл. 2 для радиальных однорядных шарикоподшипников и то табл. 3 для радиальных однорядных роликоподшипников.

Таблица 2

Внутренний диаметр подшипников в пределах, мм | Зазор, мкм | Внутренний диаметр подшипников в пределах, мм | Зазор, мкм | ||

больший | наименьший | больший | наименьший | ||

80—100 | 40 | 16 | 80-100 | 80 | 35 |

100—120 | 46 | 20 | 100-120 | 90 | 40 |

120-140 | 53 | 23 | 120—140 | 100 | 45 |

140-160 | 58 | 23 | 140—160 | 115 | 50 |

Осевой люфт шарикоподшипника проверяют перемещением наружного кольца в осевом направлении. Если зазоры в подшипниках соответствуют допустимым и люфт незначителен, то подшипник пригоден к дальнейшей эксплуатации. Если зазоры превышают допустимые или имеет место большой осевой люфт, то подшипник необходимо заменить.

Снятие непригодного подшипника производят с помощью любого съемника, предназначенного для снятия полумуфт. Для этого снимают стопорное кольцо, тягу съемника устанавливают на наружное кольцо или сепаратор (при съемном наружном кольце) и подшипник снимают. Если подшипник не снимается, то его необходимо нагреть горелкой и снять. Для снятия подшипника, пригодного к дальнейшей эксплуатации, используют специальный съемник (рис. 7) или съемник для полумуфт, приспособленный для снятия подшипников. Чтобы не повредить подшипник при снятии, усилие съемника должно быть приложено к внутреннему кольцу.

После снятия подшипника осматривают посадочное место вала. Посадочное место не должно иметь задиров или блестящей полированной поверхности, что свидетельствует о недостаточности натяга. Посадочный натяг можно восстановить путем установки втулки, наплавки вала или металлизацией.

Для установки промежуточной втулки вал в месте посадки протачивают до диаметра, обеспечивающего толщину стенки 4—5 мм. Натяг втулки на вал должен составлять 0,25—0,3% диаметра вала. Чтобы избежать затруднений при установке втулки, ее необходимо нагреть до температуры 350—450°С После установки втулку протачивают до необходимого размера.

Рис. 7. Винтовой съемник для демонтажа подшипников качения.

1 — диск; 2— тяга; 3— подшипник; 4— вал; 5 — винт; 6 — плита.

Этот метод можно использовать только для восстановления посадочных поверхностей, расположенных со стороны свободного конца вала, так как прочность вала при этом значительно снижается.

Если посадочное место наружного кольца подшипника с корпусом капсулы прослаблено, то его необходимо восстановить по описанной технологии.

Втулка в корпус капсулы устанавливается с натягом, обеспечивающим горячую посадку по 2-му классу точности. Для исключения возможности проворачивания втулки в корпусе последняя стопорится тремя шпильками, равномерно расположенными по окружности касания.

Один из основных методов восстановления натягов, получивших широкое распространение среди ремонтников, является метод наплавки вала электродуговой сваркой с последующей проточкой.

Наплавка производится путем нанесения сварочных швов вдоль вала. Эти швы, перекрывая друг друга, создают слой металла и увеличивают диаметр посадочного места. При наплавке вала изменяется структура поверхности основного металла, могут возникнуть местные напряжения и деформации вала. Поэтому эта работа должна выполняться высококвалифицированным электросварщиком, имеющим опыт выполнения этой работы. Перед наплавкой необходимо проверить плавность перехода мест с разными диаметрами, так как неправильно выполненный переход (отсутствие закругления в месте перехода) способствует концентрации напряжений. При наложении валика сварочного шва этот участок вала нагреваясь, удлиняется и вызывает деформацию изгиба вала. Для предотвращения изгиба вала последовательно наплавляемые швы должны располагаться диаметрально.

После наплавки группы швов они зачищаются от шлака и производится последующая наплавка до получения толщины наплавленного металла, обеспечивающей его проточку вала до необходимого диаметра. Часть валиков выполняются длиннее, чем посадочное место, и располагаются по окружности равномерно. Эта дополнительная мера позволит уменьшить напряжения в металле и придает плавный характер структурным изменениям. Строгое соблюдение технологии позволяет получить наплавленный вал без резких изменений в структуре металла. После наплавки производят токарную обработку и шлифовку ремонтируемого участка вала.

Восстановить посадочный натяг можно также способом металлизации. По сравнению с электронаплавкой этот способ имеет преимущество, так как не вызывает структурных изменений и внутренних напряжений в металле.

Однако сцепление нанесенного слоя металла с валом и его прочность значительно ниже, чем при электронаплавке. При этом способе на восстанавливаемую поверхность наносится слой металла, распыляемого в расплавленном состоянии с помощью пистолета ЭМ-9.

После механической обработки вала проверяют индикатором бой заплечиков. Согласно ГОСТ 3326-55 бой заплечиков валов при диаметре вала в пределах 50—120 мм должен быть не более 25 мкм; при диаметре вала в пределах 120—250 мм — не более 30 мкм. Заплечики валов, а также галтели обрабатываются с чистотой поверхности, не уступающей посадочным местам вала. Высота заплечиков выполняется равной половине толщины внутреннего кольца подшипника, а радиус галтели — несколько меньшим, чем радиус фаски подшипника.

Замер посадочного места на валу и в корпусе подшипника производится в нескольких местах. Полученные размеры не должны выходить за пределы поля допуска, указанного на чертеже. Овальность и конусность посадочной поверхности не должны превышать ½ допуска на диаметр. Шероховатость посадочных поверхностей и заплечиков должна быть не ниже 6-го класса чистоты и определяется обычно на глаз.

Если электродвигатель имеет частоту вращения 1 500 об/мин или ниже, то применяется напряженная посадка Н подшипников на вал и плотная в капсуле или торцевом щите. При частоте вращения 3000 об/мин применяются обеспечивающие меньший натяг посадки: плотная на вал и скольжения в капсуле.

Некоторые электромашиностроительные заводы при изготовлении электродвигателей применяют плотную посадку подшипников на валу и посадку скольжения в торцевом щите при частоте вращения 1500 об/мин и ниже. ГОСТ 3325-55 устанавливает предельные отклонения диаметра вала (табл. 4) и отверстия в капсуле (табл. 5).

Перед установкой подшипника проверяют посадочную поверхность на отсутствие забоин и при обнаружении последних запиливают их и прошлифовывают шкуркой.

Заводы-изготовители «оставляют подшипники, покрытые антикоррозионной смазкой и завернутые во влагонепроницаемую бумагу. Смазка и упаковка при соблюдении правил хранения гарантируют сохранность подшипников от коррозии не менее 1 года. Полученные со склада подшипники перед установкой промывают в бензине, проверяют легкость вращения, величину радиального зазора и отсутствие дефектов.

Подшипники имеют маркировку на торцевых частях колец — условное обозначение типа подшипника по ГОСТ и товарный знак завода-изготовителя. На разъемных подшипниках, например на роликоподшипниках, для обеспечения правильной сборки на внутреннем и наружном кольцах имеются специальные буквы и цифры. Буквы указывают, какой стороной должны устанавливаться кольца при сборке, а цифры — заводской номер комплекта.

Обнаруженные на подшипнике следы незначительной коррозии полируются сукном или войлоком с пастой ГОИ до полного удаления ржавчины. Пятна коррозии, образовавшиеся на монтажных поверхностях подшипника, удаляются мелкой шкуркой, после чего риски полируются пастой ГОИ. Рабочие поверхности подшипника (дорожки качения по кольцам, шарики и ролики) зачищать шкуркой нельзя. Если следы коррозии на рабочих поверхностях глубокие, то подшипник устанавливать нельзя.

Таблица 5

Номинальный диаметр вала, мм | Отклонение внутреннего диаметра подшипника, мкм | Напряженная посадка | Плотная посадка | |||||||

Предельное отклонение диаметра вала, мкм | Натяг, мкм | Предельное отклонение диаметра вала, мкм | Нитяг, мкм |

| ||||||

верхнее | нижнее | верхнее | нижнее | макси-мальный | мини-мальный | верхнее | нижнее | |||

80-120 | 0 | -20 | +26 | +3 | 46 | 3 | + 12 | -12 | 32 | 12 |

120-180 | 0 | -25 | +30 | +4 | 55 | 4 | + 14 | -14 | 39 | 14 |

180-250 | 0 | -30 | +35 | +4 | 65 | 4 | + 16 | -16 | 46 | 16 |

Таблица 6

Номинальный диаметр вала, мм | Отклонение наружного диаметра под- | Плотная посадка | Посадка скольжения | |||||||

Предельное отклонение диаметра отверстия, мкм | Наибольшая разница в диаметрах отверстия и подшипника, мкм | Предельное отклонение диаметра отверстия, мкм | Наибольшая разница в диаметрах отверстия | |||||||

верхнее | нижнее | верхнее | нижнее | натяг | зазор | верхнее | нижнее | натяг | зазор | |

80-120 | 0 | — 15 | +23 | —12 | 12 | 38 | +35 | 0 | 0 | 50 |

120—150 | 0 | — 18 | +27 | -14 | 14 | 45 | +40 | 0 | 0 | 58 |

150—180 | 0 | -25 | +27 | -14 | 14 | 52 | +40 | 0 | 0 | 65 |

180-250 | 0 | -30 | +30 | -16 | 16 | 60 | +45 | 0 | 0 | 75 |

Для установки на вал подшипник нагревается до температуры 100° С в баке, залитом трансформаторным маслом. Подогрев осуществляется ацетиленовой горелкой или электроподогревателем, смонтированным в нижней части бака. Подшипник укладывается на решетку, которая установлена на 50—60 мм выше дна бака. Такое расположение подшипника предохраняет его от перегрева и загрязнения. Бак сверху закрывается крышкой с целью предотвращения воспламенения паров масла.

Нагретый в баке подшипник устанавливают на вал. Если подшипник не встал свободно на посадочное место, то его необходимо продвинуть ударами молотка по внутреннему кольцу подшипника через выколотку или трубу из мягкого металла и зафиксировать от смещения стопорным кольцом. Внутренние кольца подшипников должны прилегать к заплечикам вала плотно без зазоров. После остывания подшипник заполняют смазкой и производят сборку подшипникового узла. Не следует подшипник на длительное время оставлять открытым, так как в него может попасть пыль, что потребует промывки его бензином.

Согласно ГОСТ 183-66 предельно допустимая температура подшипников качения электродвигателей равна 100° С. Поэтому для нормальной эксплуатации подшипников необходимо использовать смазку, у которой допустимая рабочая температура не ниже 100°С.

Наибольшее распространение для смазки подшипников качения крупных электродвигателей получила универсальная тугоплавкая водостойкая смазка марки УТВ (1-13). Заводы — изготовители электродвигателей ДАЗО рекомендуют использовать смазку ЦИАТИМ 201, также обладающую водостойкостью (табл. 10). В последнее время находят применение новые марки смазок, описанные в эксплуатационном циркуляре № Э-4/70. Ом а эк а должна заполнять не более 2/3 свободного объема капсулы подшипника при частоте вращения 750 об/мин и ниже, 1/3— 1/2 — при частоте вращения от 1 000 до 3000 об/мин. Большим скоростям должно соответствовать меньшее количество смазки. Нельзя смешивать смазки разных марок, так как при этом они могут терять свои свойства. Смазкой заполняются промежутки между шариками, роликами и канавки уплотнений в крышках подшипников.

Замена подшипников в электродвигателях промышленного назначения в Москве

Подшипники для электродвигателя, имеющие частоту вращения 500 — 1500 об/мин, выбирают с учетом их долговечности и работоспособности — не менее 10 000 часов. Если монтаж, эксплуатация и ремонт подшипников делались правильно, то срок эксплуатации может быть и существенно больше. В противном случае вполне возможно ожидать их преждевременного выхода из строя. Тогда подшипники придется ремонтировать или заменить.

Для того, чтобы осмотреть подшипник, необходимо снять внешнюю и внутреннюю крышку капсулы. Пересыхание и потемнение смазки может свидетельствовать о необходимости осуществления ее более частой замены. Частоту можно вывести исходя из условий работы электродвигателя и требований к его надежности.

Особенности осмотра и замены

Перед осмотром подшипников их промывают обезвоженным керосином и вытирают чистой салфеткой. Далее осуществляется непосредственный осмотр. Основное внимание обращают на состояние беговых дорожек колец тел качения, наличие коррозии, отсутствие трещин и отколотых буртов. Состояние сепараторов также проверяется — деформации, трещины, качество клепки. Так, наружное кольцо подшипника должно абсолютно свободно вращаться от руки (без заеданий и лишнего шума), а на дорожках качения не должно присутствовать лунок, раковин, шелушений, матовой поверхности и т.д. Если обнаруживается хоть один из перечисленных дефектов, то подшипник подлежит замене.

Цены на замену подшипников в электродвигателях

| Мощность, (кВт) | Частота вращения,об/мин | |||

| 3000 | 1500 | 1000 | 750 | |

| До 1,5 | 2740 | 2806 | 3417 | 4057 |

| 2.2 | 3090 | 3245 | 4154 | 4897 |

| 3 | 3642 | 3901 | 4973 | 5179 |

| 4 | 5012 | 4652 | 5413 | 6804 |

| 5.5 | 5296 | 5301 | 5978 | 7511 |

| 7.5 | 6630 | 6919 | 7312 | 11021 |

| 11 | 8139 | 8147 | 9937 | 13182 |

| 15 | 12088 | 12049 | 11737 | 14803 |

| 18,5 | 13001 | 13345 | 15217 | 24450 |

| 22 | 15057 | 15805 | 23408 | 25522 |

| 30 | 17648 | 18202 | 25857 | 29275 |

| 37 | 23803 | 25949 | 30677 | 40080 |

| 45 | 29055 | 28737 | 38389 | 48070 |

| 55 | 34546 | 32811 | 41481 | 60759 |

| 75 | 44670 | 48812 | 64472 | 82899 |

| 90 | 47893 | 51078 | 78166 | 99898 |

| 110 | 67202 | 73052 | 95759 | 122517 |

| 132 | 80848 | 87962 | 114110 | 147423 |

| 160 | 98012 | 106439 | 138740 | 179116 |

| 200 | 123101 | 132548 | 173924 | ———- |

| 250 | 154120 | 167435 | ———- | ——— |

| 320 | 237156 | ————— | ———- | ———— |

| кВт | 3000 об/мин | 1500 об/мин | 1000 об/мин | 750 об/мин |

КОЭФФИЦИЕНТЫ ПРИМЕНЯЕМЫЕ ПРИ РАСЧЕТЕ:

- Однофазные-1.5;

- Иностранного производства -1.5;

- Взрывобезопасные – 1.3;

- Срочный – 1.5;

- Двухскоростные – 1.5; Двухскоростные с независимыми обмотками – 2.

- Старого образца типа АО, А, ВАО -1,5

Специалисты нашей компании имеют высокую квалификацию и солидный опыт работы с электрооборудованием, в том числе и его отдельными частями. У нас имеются все необходимые приспособления и запасные части для более оперативного и качественного устранения неполадок в вашем оборудовании, будь то ремонт насоса или перемотка трансформатора. В электродвигателях на вашем предприятии забарахлили подшипники? Обращайтесь, мы быстро осуществим их замену.

Ремонт замена подшипника стиральной машины

Ремонт (замена) подшипника стиральной машины в Новосибирске от 4500р до 6000р

ЗАМЕНА ПОДШИПНИКА ПРИ РЕМОНТЕ СТИРАЛЬНЫХ МАШИН

Сопровождающий машинную стирку скрип, шум и стук может указывать на развал подшипника. Для подтверждения версии рекомендуется проверить барабан на люфт методом пошатывания во внерабочем состоянии. Мысли о том, что агрегат и так еще немного послужит лучше отбросить, поскольку позже, возможно, менять придется уже не подшипник, а машинку, особенно если произойдет заклинивание и сгорит двигатель.

ПОЧЕМУ ЛОМАЕТСЯ ПОДШИПНИК

Проблема зарождается, когда начинается износ сальника. Насыщенная активными веществами вода постепенно просачивается, вымывает из подшипника смазку и активизирует коррозию. Ржавление и оседающая химия довольно скоро приводят к выходу узла из строя, после чего остается один выход – замена. Ремонт стиральных машин с заменой подшипника считается капитальным, так как требует полного разбора изделия и по силам только опытному умельцу.

Приобретаются новые запчасти после определения маркировки изношенных деталей. Менять подшипник и сальник следует вместе, используя при этом не Литол, а смазки для стиральных машин, не разъедающие резину, иначе через год-два проблема повторится.

РАЗНЫЕ МАШИНКИ – РАЗНАЯ СЛОЖНОСТЬ

В стиральных машинах с вертикальной загрузкой барабан удерживается подшипниками с двух сторон, а в горизонтальных машинках – с одной, следовательно, нагрузка на подшипники в первых меньше и баланс лучше.

Поломка подшипников в вертикальных машинах обычно обусловлена чем-то более серьезным и носит вторичный характер. Их замена сначала производится со стороны без шкива. Ремонт обязательно сопровождается очисткой посадочных мест и строгим соблюдением положения подшипника и сальника во избежание даже минимальных перекосов.

В машинах горизонтальной загрузки подшипник запрессован в бак, поэтому после разборки работать придется именно с ним. Удалив сальник отверткой необходимо обработать поврежденный узел глубокопроникающей смазкой, например, WD-40, и продолжить работы через 20-30 минут. Поскольку в бак вмонтированы два подшипника, первым проще удалять незаржавевший, располагающийся снаружи. Новые запчасти вставляются после очистки всей грязи круговыми ударными движениями. Для упрощения посадки на наружную обойму новых подшипников наносится немного смазки. Свое окончательное положение в баке подшипник занимает до установки на барабанный вал.

Заказывая ремонт стиральных машин с заменой подшипника в нашей компании, достаточно назвать только марку стиральной машины, а подбор комплектующих мастера выполнят самостоятельно. Мы знаем немало случаем фатального ремонта, поэтому предлагаем помощь малоопытным, что гораздо дешевле, чем вынужденная покупка новой стиральной машины.

Вызывайте мастера прямо сейчас

Звоните: +7 (960) 794-28-99

AEG, Ardo, Ariston, Beko, Bosch, Candy, Daewoo, Electrolux, Gorenje, Hansa, Indesit, LG, Samsung, Siemens, Vestel, Whirlpool, Zanussi

Ардо, Аристон, Беко, Бош, Кэнди, Канди, Дэу, Электролюкс, Горенье, Ханса, Индезит, ЛЖ (лджи), Самсунг, Сименс, Вестел, Вирпул, Занусси

Ремонт подшипников — Услуги по восстановлению подшипников

Ремонт подшипников

Существующая материальная ценность изношенного или слегка поврежденного подшипника может быть восстановлена с помощью комплексного процесса восстановления подшипника. Обычно обеспечивается экономия от 20% до 80% замены подшипника.

Первым шагом в этом процессе является тщательная очистка и осмотр для определения его состояния.

Дорожки качения полируются или повторно шлифуются по мере необходимости, производятся новые компоненты, такие как ролики, а карманы сепараторов увеличиваются.

В частности, все изношенные или поврежденные поверхности были переточены или заменены, а подшипник полностью восстановлен.

Окончательная проверка завершает процесс, так как все компоненты проходят 100% проверку, чтобы убедиться, что каждый восстановленный подшипник соответствует нашим высшим стандартам качества, что позволяет пользователю продлить срок службы еще на много часов.

Наши действия по ремонту подшипников

- Чистый

- Разобрать и осмотреть

- Аттестация существующих компонентов

- Разработать переделку или конструкцию запасных частей

- Термическая обработка

- Ремонт или изготовление новых клеток

- Проверить переделанные детали

- Собрать

- Очистить и сохранить

- Пакет

- Корабль

Гарантия предоставляется на все отремонтированные подшипники, независимо от оригинального производителя.

Типы ремонтируемых подшипников:

Ремонт подшипников / роликов

American Roller Bearing Company предоставляет услуги по ремонту и восстановлению, которые могут продлить срок службы подшипников для увеличения стоимости и производительности. Обслуживаем все типы подшипников от любых производителей. На полностью восстановленные подшипники предоставляется такая же гарантия, как и на новые подшипники. Стоимость услуг варьируется от 20% до 80% от стоимости новых, что дает возможность значительной экономии затрат на замену, более быстрое выполнение работ и дает возможность повторно использовать специальное оборудование, а не заменять его.

AMERICAN может модифицировать существующие подшипники, регулируя зазоры, изменяя проставки, добавляя зенковки и т. Д. Мы обеспечиваем полную переточку и согласование для кластерного стана и опорных валков. Мы обеспечиваем все стандартные уровни восстановительной очистки, полировки, повторного шлифования дорожек качения, изготовления новых тел качения, модификации или замены сепараторов, а также восстановления внутреннего зазора и повторной упаковки. Мы готовы составить индивидуальную программу в соответствии с вашими требованиями.