Ремонт и испытание тормозного оборудования

- Подробности

- Категория: Подвижной состав

- ремонт

- тормоза

Содержание материала

- Ремонт и испытание тормозного оборудования

- Испытание тормозного оборудования после ремонта

Страница 1 из 2

Виды и сроки ремонтов

Для устранения наносов трущихся пар, предупреждения возможного отказа приборов в работе и обеспечения надежной и безотказной их работы в эксплуатации в течение установленного срока принята система планово предупредительного ремонта тормозного оборудования Ремонт тормозного оборудования производят при всех видах планового ремонта подвижного состава

Действующие технические условия и стандарты на приборы автоматических тормозов и стендов для их испытания приведены в приложениях 3 и 4

Таблица 215. Ремонт тормозного оборудования вагонов

Вид ремонта | Где и когда производится ремонт | Технические требования |

Техническое обслуживание | В составах в условиях эксплуатации на пунктах технического обслуживания (ПТО) при подготовке вагонов к рейсу, на механизированных пунктах и специально выделенных путях | В соответствии с Инструкцией по эксплуатации тормозов и Техническому указанию по оздоровительному ремонту |

Текущий (грузовые и | При отцепке вагона от поезда независимо от причин отцепки | Объем ремонта в соответствии с Инструкцией ЦВ/4024 |

Ревизия (только пассажирские вагоны) | При единой технической | Объем работ в соответствии с Инструкцией ЦВ/4024 Результаты ревизии записывают в книгу формы ВУ-68 |

Деповской, капитальные КР-1 и КР-2 | На заводах, в депо | В соответствии с Инструкцией ЦВ/4024 |

Таблица 216. Ремонт тормозного оборудования локомотивов и моторвагонного подвижного состава

Ремонт тормозного оборудования локомотивов и моторвагонного подвижного состава

Внд ремонта | Где и когда производится ремонт | Технические требования |

Техническое обслуживание | При технических обслуживаниях ТО-1, ТО-2, ТО-3 локомотивов и моторвагонного подвижного состава. При ТО-1 выполняется локомотивными бригадами, при ТО-2 — слесарями в ПТО локомотивов, при ТО-3 — слесарями в локомотивных депо | Осмотр состояния, регулировка и испытание тормозного оборудования, гарантирующее его работоспособность между соответствующими видами ТО Объем работ в соответствии с Инструкцией ЦТ-3549 |

Текущий | При текущих ремонтах ТР-1, ТР-2, ТР-3 локомотивов и моторвагонного подвижного состава Выполняется слесарями в локомотивных депо | Ревизия тормозного оборудования, замена или восстановление узлов и деталей по ремонтным нормам и допускам, испытание и регулировка в объеме, установленном Инструкцией ЦТ/3549 |

Капитальный | При капитальных ремонтах КР-1 и КР-2 локомотивов и моторвагонного подвижного состава на локомотиво-ремонтных заводах | Замена поврежденных и изношенных узлов и деталей тормозного оборудования новыми, восстановление деталей в соответствии с техническими требованиями чертежей Ремонт для восстановления полного или близкого к полному ресурсу |

- Вперёд

- Назад

- Вперёд

Близкие публикации:

- Запасные части для ремонта тормозного оборудования

- Автоматические регуляторы тормозной передачи

- Авторегуляторы одностороннего действия

- Wabtec получила сертификат на технологию адаптивной защиты колес от проскальзывания

- Вагонные депо для грузовых вагонов

© 2009-2023 — lokomo. ru, железные дороги.

ru, железные дороги.

Ремонт тормозного цилиндра грузового вагона, техпроцесс на Vagonmaster

Тормозная система грузовых вагонов должна быть эффективной, чтобы обеспечивать остановку поезда в пределах нормативного тормозного пути. Однако при интенсивной эксплуатации железнодорожных вагонов наблюдается износ тормозных механизмов, поэтому они нуждаются в ремонте. При этом главная задача – устранить износившиеся трущиеся пары в вагонах, а также предупредить возможность поломки тормозных устройств во время работы. Благодаря этому можно наладить бесперебойную и безаварийную работу всех элементов в течение определенного срока.

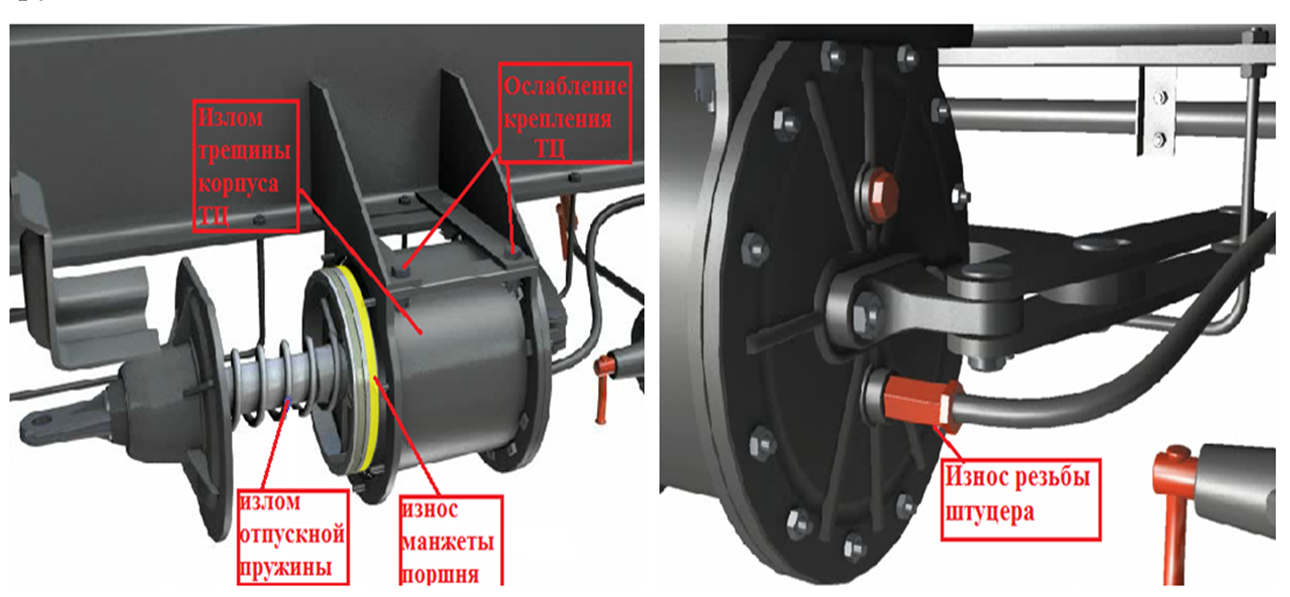

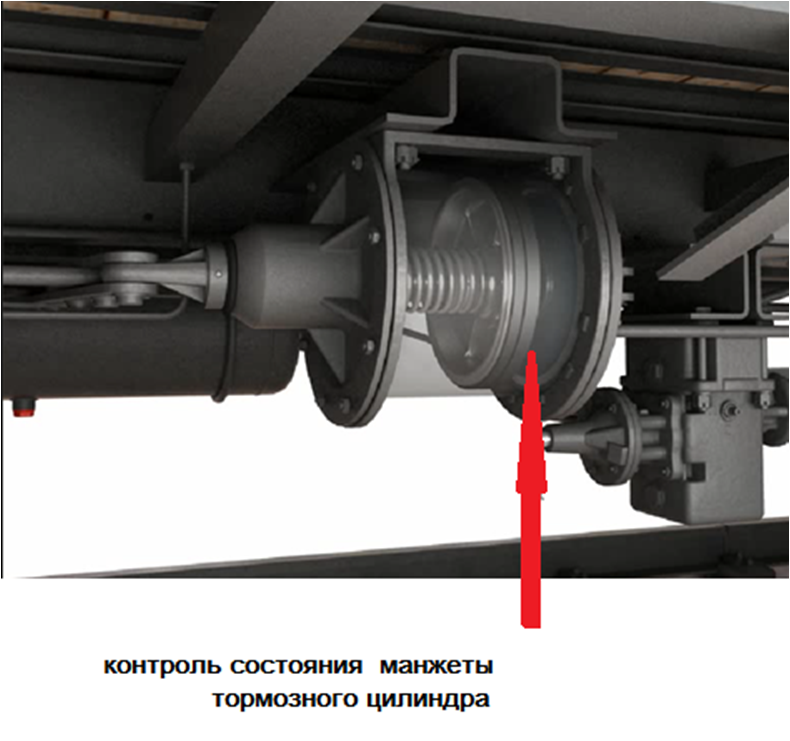

Ремонт тормозного цилиндра

Тормозной цилиндр – один из важных компонентов системы, где энергия сжатого воздуха преобразовывается в механическую. Затем она передается с помощью тормозной рычажной передачи на колодки, прижимая их к ободу колеса. Тормозные цилиндры обеспечивают работоспособность при температуре ±55 °С. Корпус тормозных цилиндров выполнен из надежных и долговечных материалов – чугуна либо стали. Гарантийный срок работы тормозных цилиндров – два года со дня начала эксплуатации (со знаком качества четыре).

Гарантийный срок работы тормозных цилиндров – два года со дня начала эксплуатации (со знаком качества четыре).

Внутри корпуса тормозного цилиндра есть отпускная пружина, поршень с резиновой уплотняющей манжетой и войлочным смазывающим кольцом, а также шток. В задней крышке тормозного цилиндра, которая крепится к корпусу с помощью большого количества болтов, есть два отверстия: первое – используется для подвода сжатого воздуха, а второе, заглушенное пробкой – применяется для установки манометра во время эксплуатационных испытаний. В передней крышке есть специальное небольшое отверстие, которое используется для слива конденсата, а ее горловина оснащена резиновой шайбой, защищающей от пыли.

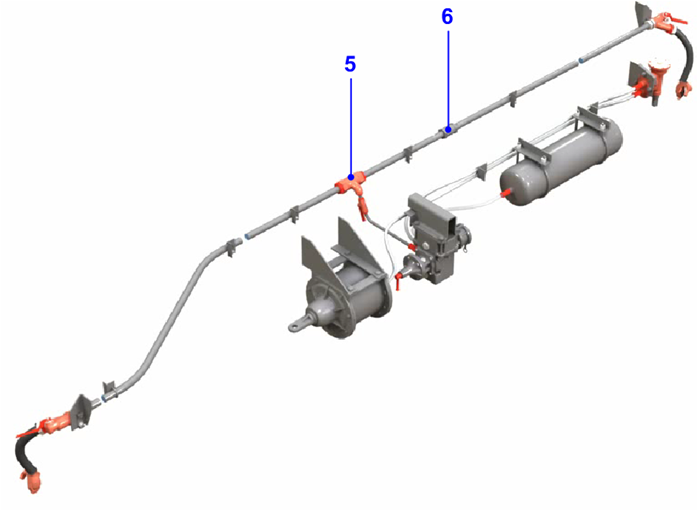

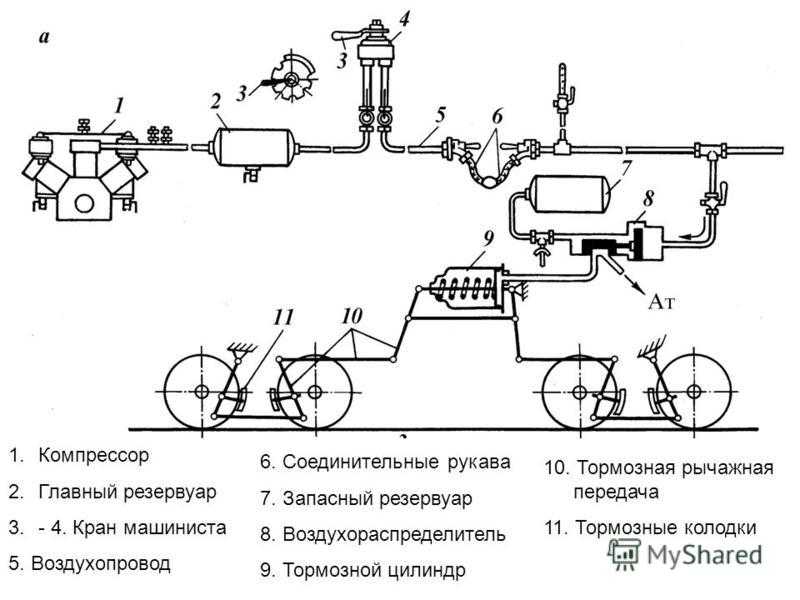

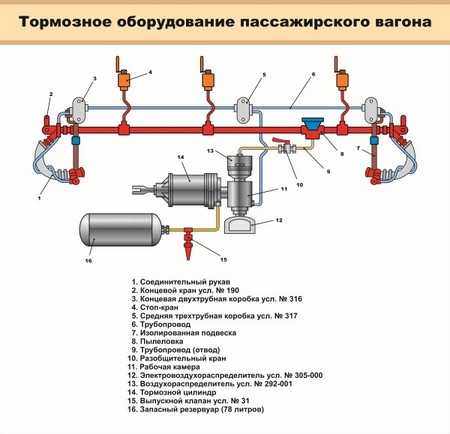

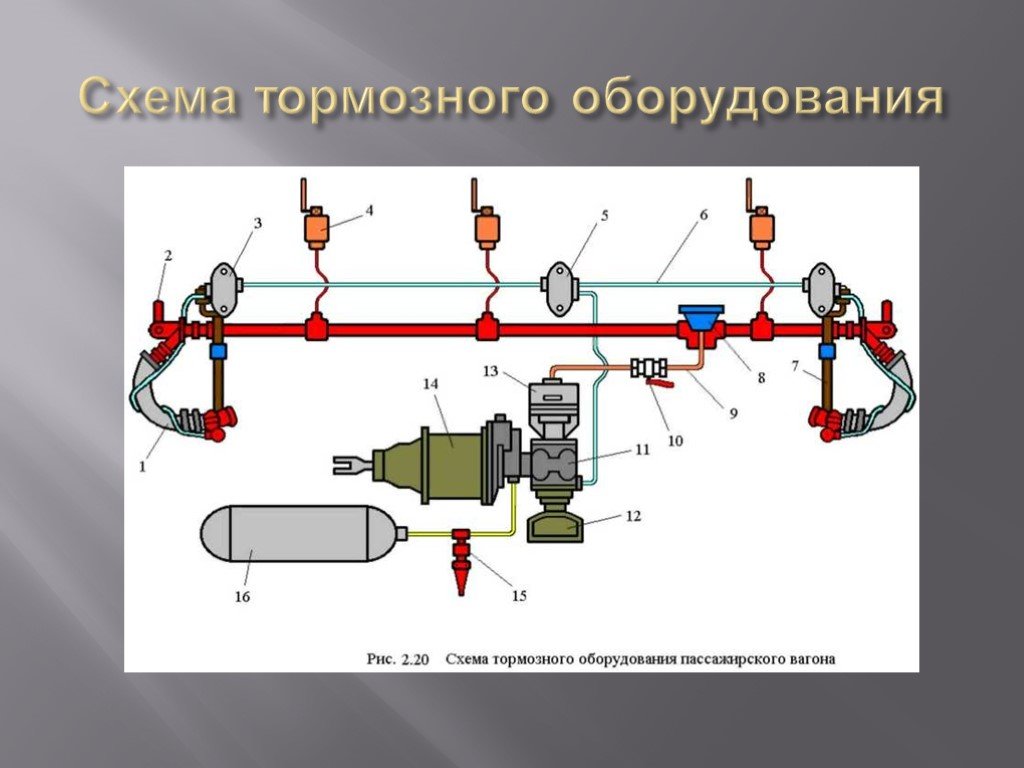

Описание тормозной системы грузового вагона

Тормозное оборудование грузового вагона – это устройства, которые создают искусственное сопротивление движению поезда для регулировки скорости его движения или остановки. Благодаря ему осуществляется искусственное противодействие вращению колес.

Согласно правилам, грузовые вагоны обязательно должны быть оснащены автоматическими пневматическими фрикционными тормозами и стояночными с ручным либо автоматическим приводом. Допускается также оборудование вагона электропневматическим тормозом. Причем все элементы тормозной системы важно своевременно чистить, а также регулярно проверять их, чтобы убедиться в их надежности и управляемости.

В процессе фрикционного торможения колодки вагонов контактируют с дисками колесных пар, и в результате возникает трение, с помощью которого кинетическая энергия превращается в тепловую, а затем рассеивается в атмосфере. При этом в вагонах задействованы три типа устройств:

- Пневматические, с применением силы сжатого воздуха.

- Электропневматические, где управление происходит с помощью тока, который заставляет тормозные колодки прижиматься к колесам.

- Механические, которые часто применяются как запасные.

Кроме того, тормозные устройства грузовых вагонов могут быть с авторежимом либо без него.

Есть несколько видов тормозных колодок:

- Чугунные. Основные достоинства таких тормозных колодок – устойчивость к влаге и высокий коэффициент отведения тепла. Наиболее безопасными считаются тормозные механизмы из чугуна, ведь они не слишком сильно нагреваются.

- Композиционные. Это металлическая основа с фрикционными элементами. Преимущества композиционных тормозных колодок – высокий коэффициент трения и износостойкость, благодаря добавлению асбокаучука, а также связующих веществ. Они в несколько раз прочнее чугунных и увеличивают тормозную эффективность поездов.

- Тормозные колодки для определенных единиц состава. Это варианты со специальным исполнением, ведь поверхности, которые непосредственно контактируют с рельсами, выполнены из металлокерамики. Это достаточно дорогие тормозные колодки, но надежные и долговечные.

При эксплуатации тормозных колодок возникают такие неисправности: термические трещины, кольцевые проточки на поверхности катания колес или повышенный ее износ. Также со временем происходит снижение тормозной эффективности при попадании осадков в зону трения, а также при наличии угольной или торфяной пыли и листьев на поверхности рельсов.

Также со временем происходит снижение тормозной эффективности при попадании осадков в зону трения, а также при наличии угольной или торфяной пыли и листьев на поверхности рельсов.

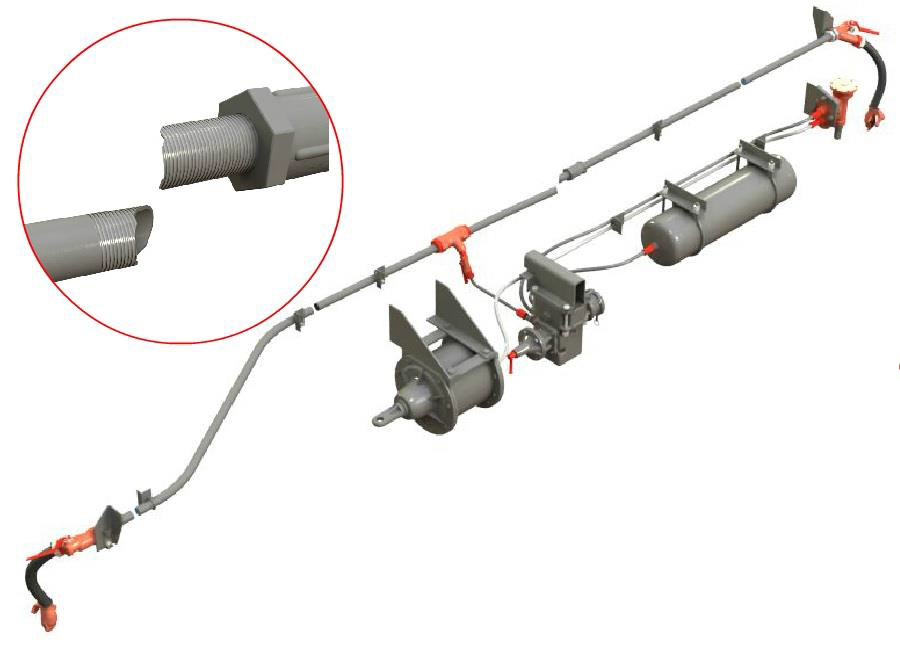

Порядок ремонта тормозного механизма грузового вагона

При КР-2 с вагона снимается тормозное оборудование, все элементы его крепления, а также предохранительные устройства. Все они разбираются и направляются на осмотр, ремонт и эксплуатационные испытания в специальные подразделения. Все сломанные детали тормозной системы заменяются или восстанавливаются. Замене подлежат: воздухораспределители и авторегуляторы. Поступивший в ремонт цилиндр, снаружи тщательно очищается от пыли и загрязнений и осматривается на наличие ржавчины.

Очень важно, чтобы на поверхности корпуса тормозного цилиндра и на его составляющих не было трещин, отколов, изломов, а внутри – коррозии. Однако, если на фланцах корпуса тормозного цилиндра и передней крышке есть не больше двух отколов и при этом отбитая часть захватывает не более 2 соседних отверстий для болтов, то можно приваривать отбитые элементы.

Для разборки, сборки, ремонта, а также эксплуатационных испытаний тормозных цилиндров при КР-2 вагонов применяется специальный стенд. С его помощью очень удобно выполнять разборку и сборку поршневого узла тормозного цилиндра, а также испытывать его на герметичность при рабочем давлении на протяжении трех минут. Благодаря стенду на программном уровне осуществляется:

- контроль параметров проверяемого тормозного цилиндра;

- обмен информацией с базой данных цеховой системы;

- анализ полученных результатов испытаний.

Сетчатые фильтры, которые размещены в передней крышке тормозного цилиндра, надо почистить, помыть, а также продуть с помощью сжатого воздуха. У тех тормозных цилиндров, где нет влагоспускных канавок, сверлится небольшое отверстие.

На герметичность проверяются не только цилиндры, а и рабочие, и запасные резервуары вагонов. В последних режимный валик смазывается. Далее сетки и фильтр промываются, продуваются либо при необходимости заменяются на новые. Вдобавок, проверяется зазор между головкой и опорной плитой. Согласно рекомендациям, он должен быть не больше трех миллиметров. Также проверяется, надежно ли прикреплены основные узлы.

Вдобавок, проверяется зазор между головкой и опорной плитой. Согласно рекомендациям, он должен быть не больше трех миллиметров. Также проверяется, надежно ли прикреплены основные узлы.

Камера воздухораспределителя проверяется на герметичность с помощью сжатого воздуха под давлением. При этом также проверяются:

- канал тормозного цилиндра с рабочей камерой;

- канал дополнительной разрядки с золотниковой камерой;

- магистральный канал.

Во время деповского ремонта грузовых и пассажирских вагонов составляющие тормозных устройств не снимаются, а восстанавливаются для обеспечения поддержания в работоспособном состоянии всей системы на протяжении межремонтного периода. Таким образом на вагоне ремонтируются:

- тормозные цилиндры,

- коробки зажимов;

- магистральный воздухопровод;

- стоп-краны и др.

Чтобы отремонтировать тормозной цилиндр прямо на вагоне, необходимо снять переднюю крышку вместе с поршнем. В случае, если на штоке поршня отсутствует специальное кольцо для снятия – на него надевается втулка, а в отверстие вставляется валик. Затем уже откручиваются болты. Пружину тормозного цилиндра надо снимать с помощью специального приспособления, обязательно соблюдая все меры безопасности.

Затем уже откручиваются болты. Пружину тормозного цилиндра надо снимать с помощью специального приспособления, обязательно соблюдая все меры безопасности.

Тормозной цилиндр и его элементы очищаются, промываются и протираются, а коррозийный налет удаляется с помощью шлифовальной шкурки. Также необходимо контролировать силовые параметры пружины тормозного цилиндра. Ее заменяют, если она просела более чем на тридцать миллиметров и уже не держит обычную нагрузку.

В процессе сборки рабочую поверхность корпуса тормозного цилиндра надо протереть насухо, а потом смазать тонким слоем с помощью специальной смазки. Также в цилиндре смазывается войлочное кольцо поршня, манжета и сальник. А у рабочих резервуаров смазывается режимный валик.

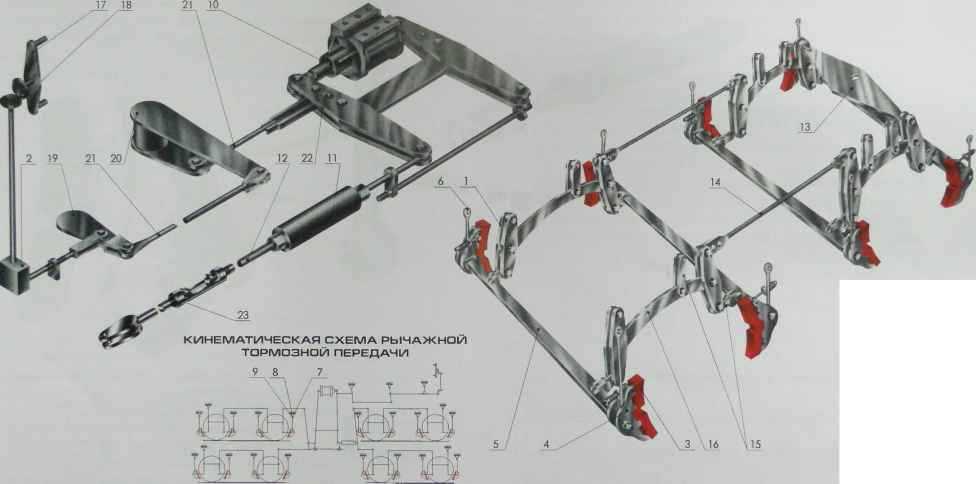

Рычажную передачу тормозных механизмов грузовых вагонов нужно полностью разобрать, включая съемные элементы стояночного тормоза. Все элементы тормозной рычажной передачи осматриваются на предмет износа, трещин и т. д. и, если нужно, заменяются. Триангели и траверсы испытываются на прочность. После прохождения испытаний на распорке возле струны триангеля ставится специальное клеймо.

Триангели и траверсы испытываются на прочность. После прохождения испытаний на распорке возле струны триангеля ставится специальное клеймо.

Допускается износ рабочих устройств, который составляет не больше пятнадцати процентов от их первоначальной толщины.

При капремонте вагонов таким составляющим тормозной рычажной передачи требуется магнитопорошковый контроль:

- продольных тяг;

- тормозных башмаков;

- поперечных балок и др.

Шарнирные соединения, трущиеся части, а также винты тормозной рычажной передачи смазываются при помощи осевой смазки. Во время сборки на валиках устанавливаются типовые шайбы и шплинты.

Из-за значительной вибрации некоторых узлов рычажной передачи на высокой скорости для уменьшения шумности и увеличения продолжительности срока их службы, предохранительные скобы монтируются на специальных резиновых прокладках. А на длинных тормозных тягах ставятся специальные ограничители вибрации.

Текущий ремонт тормозных механизмов проводятся после отцепки вагона от поезда. При этом тщательно проверяется не только техническое состояние тормозных, но и предохранительных устройств. Износившиеся элементы и узлы заменяются либо ремонтируются.

При этом тщательно проверяется не только техническое состояние тормозных, но и предохранительных устройств. Износившиеся элементы и узлы заменяются либо ремонтируются.

При ТО тормозных устройств грузовых вагонов, и при их текущем безотцепочном ремонте, все манипуляции проводят в пунктах техобслуживания при подготовке вагонов к рейсу.

Надпись о проведении ремонта тормозных механизмов при деповском и капремонте вагонов не ставится. Периодичность ремонта определяется по надписям, которые были нанесены ранее на кузов, а также на днище котла. Все данные о периодическом ремонте, а также ревизии вагонов заносят в специальную книгу.

При ТО и ремонте тормозного оборудования грузового вагона обязательно нужно соблюдать все необходимые меры для сохранения безопасности. Перед заменой воздухораспределителей, резервуаров, подводящих трубок, вскрытием тормозного цилиндра и регулировкой рычажной передачи нужно обязательно выключить тормоз вагонов, а воздух – выпустить. Менять разъединительные рукава можно, только перекрыв концевые краны смежных вагонов. Запрещено обстукивать рабочую камеру и воздухораспределитель тормозного цилиндра с помощью молотка из металла, а также отвинчивать заглушки резервуаров, которые находятся под давлением.

Запрещено обстукивать рабочую камеру и воздухораспределитель тормозного цилиндра с помощью молотка из металла, а также отвинчивать заглушки резервуаров, которые находятся под давлением.

Тормозное оборудование: периодичность и сроки его ремонта

В основном срок службы грузовых вагонов составляет 20-30 лет. Чтобы обеспечить безопасность движения и выполнить нужный объем перевозок, вагоны нуждаются в контроле исправности в процессе эксплуатации, а также в ремонте. В Российской Федерации и за рубежом сроки ремонта и система техобслуживания вагонов – разные. Это связано с появлением на рынке более надежных и прочных грузовых вагонов. Кроме того, появилось новое современное оборудование, предназначенное для контроля исправности вагонов, а также их тормозных устройств.

Период проведения ревизий, виды техобслуживания, деповского и капитальных ремонтов грузовых и пассажирских вагонов устанавливается ОАО «Российские железные дороги».

Это зависит от пробега вагона или максимально допустимых сроков эксплуатации между проведенными ремонтными работами. К примеру, грузовые вагоны, которые были произведены после 1984 года, проходят капремонт через тринадцать лет после выпуска и через двенадцать лет – после очередного КР. Им требуется деповский ремонт через три года после постройки и спустя два года после ДР и КР или пробега 100 тыс. км. Межремонтные сроки зависят от конструкции грузового вагона, а также от интенсивности его использования.

К примеру, грузовые вагоны, которые были произведены после 1984 года, проходят капремонт через тринадцать лет после выпуска и через двенадцать лет – после очередного КР. Им требуется деповский ремонт через три года после постройки и спустя два года после ДР и КР или пробега 100 тыс. км. Межремонтные сроки зависят от конструкции грузового вагона, а также от интенсивности его использования.

Инструменты и оборудование для обслуживания тормозов

Работа с тормозами является одним из краеугольных камней бизнеса по ремонту автомобилей, поэтому важно убедиться, что у вас есть подходящие инструменты и оборудование для обслуживания тормозов на современных автомобилях. В большинстве мастерских, занимающихся ремонтом тормозов, есть какое-либо оборудование для промывки и прокачки тормозной жидкости (механизм прокачки, вакуумный прокачиватель или инструмент для инжектора), может быть, настольный или автомобильный токарный станок для шлифовки барабанов и роторов, а также, возможно, различные ручные инструменты, такие как в качестве регулятора барабанного тормоза, съемника барабана, гаечных ключей для прокачки и, возможно, калибра барабана для проверки износа барабана и микрометра для измерения толщины ротора.

Чего не хватает во многих магазинах, так это надлежащих диагностических инструментов для устранения распространенных проблем с тормозами. Одним из таких инструментов может быть базовый циферблатный индикатор для измерения биения ротора, когда транспортное средство имеет тормоза или вибрацию, связанную со скоростью. Циферблатный индикатор с магнитным креплением или зажимным креплением и запираемой горловиной позволяет легко расположить индикатор напротив поверхности ротора для измерения биения. Хотя большинство автомобилей могут выдерживать биение от 0,003 до 0,005 дюйма, некоторые из них настолько чувствительны, что даже биение 0,0015 дюйма может вызвать заметную вибрацию.

Для обнаружения отклонений в толщине ротора можно использовать микрометр, но необходимо проверить множество точек по всей поверхности ротора. Даже в этом случае вы можете не найти большого разнообразия. Но для того, чтобы почувствовать пульсацию педали, требуется всего около 0,0005 дюйма. В большинстве случаев, если вы чувствуете пульсацию при торможении, роторы нуждаются в шлифовке или замене.

Диагностика ABS

Более 85% всех автомобилей последних моделей в настоящее время оснащены антиблокировочной системой тормозов (ABS), системой контроля тяги и/или системой стабилизации. Поэтому, если у вас нет сканера, который может считывать коды ABS и выполнять различные самопроверки ABS, вы сильно отстали от времени.

В большинстве мастерских есть сканирующий прибор для диагностики двигателя, но для работы с тормозами диагностический прибор должен иметь программное обеспечение, которое также может считывать коды ABS и запускать самопроверки ABS. Это означает покупку высококачественного сканера профессионального уровня, одного или нескольких заводских сканеров или специального тестера ABS. Возможности заводского сканера трудно превзойти, но заводские сканеры очень дороги и работают только с одной маркой автомобиля. Поэтому, если вы не выполняете много работы с конкретной маркой, трудно оправдать инвестиции в заводской сканер. Сканер для вторичного рынка «все марки/все модели» — гораздо лучший выбор, или специальный тестер ABS еще более доступен, если вы не выполняете много работы с двигателем.

Для более сложной диагностики ABS цифровой осциллограф (DSO) или мультиметр-график является полезным инструментом для наблюдения за выходными сигналами датчика скорости вращения колеса в виде сигнала. Обучение правильному использованию прицела требует некоторого времени, но как только вы это поймете, его можно будет использовать для обнаружения всех видов проблем с датчиками двигателя, которые не устанавливают коды, слишком незаметны или возникают слишком быстро, чтобы их можно было увидеть при сканировании. инструмент.

Другим инструментом, который может пригодиться для устранения неполадок с тормозами, является инфракрасный пирометр. Эти термометры, похожие на пистолеты, измеряют инфракрасное излучение, чтобы определить температуру поверхности. Горячий тормоз является хорошим признаком тормозного сопротивления. Неравномерный нагрев из стороны в сторону может указывать на замерзший или залипший суппорт.

Диагностика гидравлики

Вы когда-нибудь сталкивались с проблемой балансировки тормозов? Может быть, его тянет в одну сторону, или задние колеса блокируются при резком торможении, или задние тормоза, кажется, мало что делают. Чтобы диагностировать такие проблемы, вам понадобится пара тормозных манометров высокого давления и несколько фитингов, чтобы манометры можно было вставить в тормозные магистрали. Для проверки поперечного дисбаланса тормозов одна компания выпускает хороший набор манометров, которые крепятся к датчикам в виде колодок. Датчики могут быть установлены вместо внутренних тормозных колодок, чтобы измерять, какое давление оказывает каждый суппорт при торможении.

Чтобы диагностировать такие проблемы, вам понадобится пара тормозных манометров высокого давления и несколько фитингов, чтобы манометры можно было вставить в тормозные магистрали. Для проверки поперечного дисбаланса тормозов одна компания выпускает хороший набор манометров, которые крепятся к датчикам в виде колодок. Датчики могут быть установлены вместо внутренних тормозных колодок, чтобы измерять, какое давление оказывает каждый суппорт при торможении.

Тестер тормозной жидкости

Тестер тормозной жидкости — это еще один диагностический инструмент, который должен быть в каждой мастерской по ремонту тормозных систем, но не во многих. Тормозная жидкость со временем дегенерирует и поглощает влагу. Один из способов «увидеть», сколько влаги содержится в жидкости, — использовать тормозной «рефрактометр». Это точный оптический прибор, который использует «показатель преломления» жидкости для определения ее состояния. Влажность изменяет то, как жидкость преломляет свет, позволяя легко «увидеть» количество загрязнений на шкале в окуляре. Шкала рефрактометра будет откалибрована для жидкостей DOT 3 или DOT 4.

Шкала рефрактометра будет откалибрована для жидкостей DOT 3 или DOT 4.

Еще один способ проверить состояние тормозной жидкости — использовать электронный тестер тормозной жидкости. Существуют тестеры, которые измеряют электрическое сопротивление жидкости, но их часто можно обмануть наличием в жидкости определенных добавок или загрязняющих веществ. Наиболее точным типом тестера тормозной жидкости является тип, который кипятит небольшой образец жидкости для определения температуры кипения жидкости. Если температура кипения жидкости DOT 3 упала до 312° или ниже, жидкость загрязнена и нуждается в замене (340° для жидкости DOT 4). Еще одним методом проверки состояния тормозной жидкости в автомобиле является использование специальных химических тест-полосок. Некоторые из этих полосок реагируют на химические вещества и растворенную в жидкости медь, чтобы показать ее состояние. Тестовые полоски меняют цвет, чтобы указать на «хорошую» или «плохую» жидкость.

Для замены жидкости

Тормозная жидкость в автомобиле всегда должна быть промыта и заменена свежей жидкостью каждый раз, когда производится капитальный ремонт тормозной системы (новые колодки или колодки, замена или ремонт суппортов, колесного цилиндра, тормозных магистралей, и т. д.). Замена жидкости обеспечивает безопасное торможение и снижает риск повторного торможения, когда в системе остается старая жидкость. Старая жидкость может быть удалена с помощью прокачки с механическим приводом, вакуумного сифона, инжектора (который может выполнять как напорную, так и вакуумную прокачку и промывку) или путем ручной прокачки.

д.). Замена жидкости обеспечивает безопасное торможение и снижает риск повторного торможения, когда в системе остается старая жидкость. Старая жидкость может быть удалена с помощью прокачки с механическим приводом, вакуумного сифона, инжектора (который может выполнять как напорную, так и вакуумную прокачку и промывку) или путем ручной прокачки.

Для промывки тормозов доступны пневматические, электрические и ручные прокачные устройства. Воздухоотводчики работают от системы подачи воздуха в цех и используют переносной резервуар для повышения давления в тормозной системе. Электрические устройства для сброса давления имеют 12-вольтовый электродвигатель для повышения давления в системе. Меньшие по размеру (и менее дорогие) ручные устройства для прокачки давления используют ручной насос для повышения давления в системе. Для подключения промывочной машины к отверстию крышки резервуара для жидкости на главном цилиндре могут потребоваться различные адаптеры.

Вакуумные воздухоотводчики, работающие от цехового воздуха или использующие ручной насос, также можно использовать для прокачки жидкости через систему, а не для ее проталкивания. Вакуумный штуцер крепится к штуцеру штуцера суппорта или колесного цилиндра для отвода жидкости из главного цилиндра. Одним из преимуществ этого подхода является то, что вам не нужен ассортимент адаптеров для различных резервуаров главного цилиндра.

Вакуумный штуцер крепится к штуцеру штуцера суппорта или колесного цилиндра для отвода жидкости из главного цилиндра. Одним из преимуществ этого подхода является то, что вам не нужен ассортимент адаптеров для различных резервуаров главного цилиндра.

Другим вариантом является использование «инжектора», который может прокачать тормозные магистрали либо под давлением, либо с помощью вакуума. Инжекторный инструмент выпускается в нескольких версиях, включая ручной и пневматический. Этот же инструмент также можно использовать для стендовой прокачки главных цилиндров, главных и рабочих цилиндров сцепления и гидравлических линий сцепления, для проверки герметичности гидравлических компонентов, таких как автоматические коробки передач и охладители ATF, для прокачки и промывки насосов гидроусилителя рулевого управления, трубопроводов и шестерен, а также для метр и закачивать различные жидкости и газы.

На некоторых автомобилях, оборудованных АБС, вам также может понадобиться диагностический прибор для включения соленоидов АБС, чтобы можно было выпустить скопившийся воздух из блока гидравлического модулятора АБС.

Ручной инструмент

Для работы с дисковыми тормозами обычно достаточно обычных ручных инструментов для снятия суппортов и замены колодок. Но на некоторых автомобилях вам понадобятся специальные биты Torx для болтов суппорта. Какой-то инструмент для поршня суппорта или большой С-образный зажим также необходим, чтобы вставить поршень обратно в суппорт при замене колодок.

При работе с барабанными тормозами снятие ржавого барабана со ступицы часто является самой сложной частью работы. Здесь обычно работает съемник тормозного барабана (винтовой и/или скользящий молоток), а также тупая насадка для пневматического пневматического молота, помогающая вибрировать барабан. Также может понадобиться большой молоток с мягким бойком, чтобы заставить упрямый барабан выскочить.

После снятия барабана следует использовать калибр для измерения внутреннего диаметра барабана, чтобы определить износ и необходимость замены барабана.

Чтобы снять башмаки и другое оборудование барабана, пригодятся плоскогубцы и прижимной инструмент для освобождения пружины. Вам также может понадобиться зажим, чтобы поршни колесного цилиндра не выскакивали.

Вам также может понадобиться зажим, чтобы поршни колесного цилиндра не выскакивали.

Замена поверхности роторов и барабанов

Замена поверхности роторов и барабанов собственными силами может принести магазину дополнительную прибыль и сэкономить время. Но это также означает вложение средств в настольный токарный станок и/или токарный станок на автомобиле, а также наличие места для размещения этого оборудования в магазине.

Настольные токарные станки, которые могут обрабатывать как роторы, так и барабаны, являются хорошим выбором, но имейте в виду, что токарный станок настолько точен, насколько точен человек, который его использует. Токарные станки необходимо периодически калибровать, чтобы они правильно резали, а биты должны быть острыми для хорошего качества поверхности. Многие производители транспортных средств одобряют шлифовку ротора на автомобиле и говорят, что это предпочтительный метод, поскольку он обеспечивает более прямой срез с гораздо меньшим биением. Автомобильные токарные станки имеют автоматические процедуры настройки и могут сэкономить время (особенно на транспортных средствах с трудноудаляемыми «захваченными» роторами).

Автомобильные токарные станки имеют автоматические процедуры настройки и могут сэкономить время (особенно на транспортных средствах с трудноудаляемыми «захваченными» роторами).

Большинство токарных станков при правильном использовании с острыми насадками обеспечивают удовлетворительную чистоту поверхности, соответствующую требованиям OEM. Для оптимального срока службы инструмента и превосходной отделки рассмотрите возможность использования твердосплавных насадок с покрытием или суперабразивных насадок. Если на роторах требуется ненаправленная отделка поверхности, можно также использовать шлифовальные приспособления или гибкую щетку тормозного ротора для полировки отделки ротора.

Если в автомобиле установлены композитные роторы, и роторы должны быть обработаны заново, необходимо использовать специальные адаптеры или раструбы увеличенного размера с токарным станком для поддержки роторов. В противном случае роторы могут изгибаться, вызывая проблемы с отделкой и биение.

Сервисная информация

Наконец, последнее, что вам нужно сегодня для диагностики и ремонта тормозов, — это доступ к актуальной сервисной информации. Бумажные руководства стоят дорого, и во многих случаях их трудно достать, потому что многие производители используют электронные носители для получения служебной информации (компакт-диски, DVD-диски или онлайновые базы данных). Лучше всего подписаться на онлайн-сервис или получить доступ к техническим веб-сайтам производителей транспортных средств (доступны на www.nastf.org). Большинство из них берут от 15 до 25 долларов за «краткосрочный» доступ (от одного до трех дней), но некоторые из них бесплатны. Расходы могут быть переданы вашим клиентам в их счете за ремонт в качестве необходимых расходов для получения сервисной информации для их автомобиля.

Бумажные руководства стоят дорого, и во многих случаях их трудно достать, потому что многие производители используют электронные носители для получения служебной информации (компакт-диски, DVD-диски или онлайновые базы данных). Лучше всего подписаться на онлайн-сервис или получить доступ к техническим веб-сайтам производителей транспортных средств (доступны на www.nastf.org). Большинство из них берут от 15 до 25 долларов за «краткосрочный» доступ (от одного до трех дней), но некоторые из них бесплатны. Расходы могут быть переданы вашим клиентам в их счете за ремонт в качестве необходимых расходов для получения сервисной информации для их автомобиля.

Прерывание цикла пренебрежения токарным станком с тормозом

Адаптировано из статьи Лу Калки в журнале Brake & Front End, август 2007 г.

Как часто ваш токарный станок вас подводит? Шансы есть, редко. Качественные токарные станки для тормозов обычно служат годами и даже десятилетиями безотказной работы. Конечно, правильное техническое обслуживание вашего тормозного станка, как и плановое техническое обслуживание автомобиля, продлит срок службы вашего оборудования. Кроме того, хорошо обслуживаемый токарный станок обеспечит точную резку и правильное качество поверхности каждого ротора, который вы обрабатываете.

Конечно, правильное техническое обслуживание вашего тормозного станка, как и плановое техническое обслуживание автомобиля, продлит срок службы вашего оборудования. Кроме того, хорошо обслуживаемый токарный станок обеспечит точную резку и правильное качество поверхности каждого ротора, который вы обрабатываете.

Никто не хочет возвращения, особенно когда шум или вибрация тормозов можно было бы предотвратить с помощью правильно обработанного ротора.

Точно так же, как мы дипломатично указываем нашим клиентам, что требования по техническому обслуживанию указаны в конце руководства по эксплуатации транспортного средства, вы можете попробовать поискать рекомендуемые процедуры обслуживания в руководстве оператора вашего токарного станка.

Тормозные станки подвергаются воздействию металлической стружки, ржавчины, тормозной пыли и грязи. Наиболее важным техническим обслуживанием является частый осмотр и очистка. Металлическую стружку и пыль следует очищать от токарного станка ежедневно. Если им позволить накапливаться, они могут уплотняться и затвердевать, особенно во влажной среде. Это затруднит их удаление.

Если им позволить накапливаться, они могут уплотняться и затвердевать, особенно во влажной среде. Это затруднит их удаление.

Очистку производить щеткой. Избегайте сжатого воздуха, так как он может застрять в металлических частицах там, где они вам меньше всего нужны, например, в подшипниках токарного станка или, что еще хуже, в ваших глазах! Кроме того, очистка сжатым воздухом увеличивает вероятность образования переносимой по воздуху тормозной пыли.

Защитные кожухи или сильфоны, закрывающие различные шпиндели и механизмы поперечной подачи, также следует ежедневно проверять. Если они треснуты или порвутся, высокоабразивные частицы быстро попадут в токарный станок, что приведет к катастрофическим последствиям. Эти сапоги, особенно тот, что возле беседки, следует хранить в магазине как запасные части.

Ежедневно следует также уделять внимание различным адаптерам, конусам и крепежным элементам, используемым для крепления барабанов и роторов к оправке. Они тоже живут в суровых условиях. Грязные адаптеры повышают вероятность неправильной установки ротора или барабана.

Грязные адаптеры повышают вероятность неправильной установки ротора или барабана.

Если вы заметили, что адаптеры слегка ржавеют, распылите на них легкое проникающее масло и тщательно протрите. Вы не хотите, чтобы они были жирными; это может принести больше вреда, чем пользы, притягивая грязь и металлическую стружку. Проникающее масло найдет свой путь в микроскопические долины металла, предотвращая ржавчину и коррозию.

Ничто так не влияет на чистоту поверхности ротора или барабана, как состояние насадки инструмента. Тупые биты разорвут металл, оставив шероховатую поверхность, что может вызвать шум тормозов, быстрый износ колодок и плохую работу тормозов.

Качественная насадка обеспечит превосходную отделку и прослужит дольше, чем дешевая насадка. Это особенно важно для токарных станков, способных выполнять один проход. Некоторые токарные станки могут изготовить готовый ротор всего за один разрез, но с затупившейся фрезой этого не произойдет.

Слишком мелкая резка может фактически сократить срок службы насадки инструмента за счет снижения теплопередачи от насадки к ротору (или барабану). Глубина резания и скорость подачи влияют на долговечность насадки. Замените биты по мере необходимости, как только вы заметите ухудшение качества поверхности.

Глубина резания и скорость подачи влияют на долговечность насадки. Замените биты по мере необходимости, как только вы заметите ухудшение качества поверхности.

В некоторых автомобильных и внедорожных токарных станках используется масло, которое необходимо периодически менять. У них также могут быть пресс-масленки, которые необходимо смазать. Обычно имеется сливная пробка, позволяющая легко сливать токарный станок. Обратитесь к руководству по эксплуатации, чтобы узнать рекомендуемый тип и объем масла. Если ваш токарный станок оснащен ременным приводом, время от времени проверяйте его состояние и правильное натяжение. Некоторые производители токарных станков предлагают «наладочные комплекты» для своих станков. Эти комплекты содержат обычные изнашиваемые предметы, такие как ботинки, ремни, ленты глушителя и т. д. Не забудьте проверить устройства глушителя. Резиновые глушители следует осматривать на наличие разрывов и разрывов. Лента глушителя, отрывающаяся во время обработки барабана или ротора, может повредить токарный станок или, что еще хуже, нанести травму оператору.

Если вы хотите, чтобы зона токарного станка или ваш цех содержались в чистоте (по желанию или в силу необходимости), решением может стать ограждение. Корпус представляет собой формованную пластиковую «коробку», которая помещается вокруг всего токарного станка. Это помогает удерживать подавляющее большинство пыли и стружки внутри коробки. Если ваш токарный станок находится рядом с верстаком, офисом или каким-либо другим местом, которое вы должны содержать в чистоте, корпус может быть именно тем, что вам нужно. Кроме того, ограждение может помочь улучшить качество воздуха в магазине.

Тормозные станки Быстрее, точнее

Когда вы покупаете тормозной токарный станок сегодня, вы заметите несколько вещей. Во-первых, они быстрее. Во-вторых, они точнее. В-третьих, они могут работать с широким спектром транспортных средств. В-четвертых, и в-пятых, они более долговечны, чем когда-либо, и просты в использовании. Независимо от того, ищете ли вы тормозной токарный станок для автомобиля или вне автомобиля, вам следует искать те дополнительные компоненты, которые лучше всего соответствуют вашим потребностям. Например, есть ли у токарного станка блокировка управления диском/барабаном и световой индикатор? Эта функция исключает вероятность поломки машины в барабанном или дисковом режимах даже у начинающих операторов.

Например, есть ли у токарного станка блокировка управления диском/барабаном и световой индикатор? Эта функция исключает вероятность поломки машины в барабанном или дисковом режимах даже у начинающих операторов.

Ищите опцию автоматического измерения штангенциркуля. Он мгновенно измеряет размеры барабана или ротора, чтобы определить, следует ли выбросить барабан или ротор перед обработкой.

Одна компания заявляет, что ее технология «защиты от вибраций» меняет скорость обработки токарного станка и устраняет накопление вибрации (вибрации), которая может возникнуть при обработке на фиксированной скорости. По словам этого производителя, его токарный станок обеспечивает более гладкую поверхность, которая предотвращает пульсацию педали — главную причину возвращения клиентов в сервисный центр. Эта особая функция активируется нажатием кнопки.

Возможно, для вашей мастерской лучше всего подойдет тяжелая тележка с прицепным тормозным станком. Производитель этого устройства заявляет, что он может обслуживать роторы в два раза быстрее, чем другие автомобильные токарные станки, обеспечивая переменную скорость и крутящий момент во время компенсации и обработки. Техники могут шлифовать роторы на максимально возможной скорости и изменять скорость прямо на полу, говорит производитель токарных станков.

Техники могут шлифовать роторы на максимально возможной скорости и изменять скорость прямо на полу, говорит производитель токарных станков.

Обязательно ознакомьтесь с рекомендуемыми деталями и опциями для любого тормозного станка, который вы рассматриваете. Например, хороший настольный токарный станок можно заказать с такими аксессуарами, как опорная пластина ротора Toyota; Адаптер ротора с прессованной ступицей 4×4; вакуумная прокачка тормозов; комплект двойных патронов; D-образные зажимы; сверхмощный трехкулачковый патрон; тестер тормозной жидкости; и многие другие.

Некоторые из новейших автомобильных токарных станков для тормозов оснащены эргономичными ручками для простоты использования и встроенным компьютером, который управляет потоком информации от датчика внутри корпуса токарного станка. Это действие указывает соленоиду выполнять точную регулировку до тех пор, пока боковое биение не станет равным 0,001 дюйма или ниже.

Обратите также внимание на возможность переключения с миллиметров на дюймы одним нажатием кнопки и функцию, которая автоматически позволяет оператору измерять толщину ротора, диаметр барабана и рассчитывать общее указанное биение.

Источник: журнал Tire Review, декабрь 2006 г.

Инструменты и оборудование для обслуживания тормозов

Забавно, как противоположные вещи в жизни так часто оказываются вместе! Сколько раз вы видели пары, которые выглядят по-разному, ведут себя по-разному, имеют разные вкусы, и все же им удается поддерживать прекрасные отношения? Как насчет лекарств? Многие прививки на самом деле представляют собой небольшое количество вируса болезни, который они предотвращают! Странно, да?

Ремонт и обслуживание тормозов — еще один пример вещей, которые кажутся противоположными, но помогают друг другу. Ремонт тормозов гарантирует, что автомобили ваших клиентов остановятся, а ремонт тормозов может помочь вашему бизнесу!

Удовлетворение потребностей ваших клиентов в ремонте тормозов зависит от наличия у вас надлежащей подготовки, надлежащих запчастей и надлежащих инструментов. В этой статье речь пойдет о последней проблеме. Вы сами по себе для первых двух!

Инструменты для обслуживания тормозов относятся к нескольким различным категориям.

Я расскажу немного об инструментах в том порядке, в котором они могут вам понадобиться.

Осмотр и защита

Как технический специалист, вы, скорее всего, каждый день видите следующий заказ на ремонт: Жалоба клиента: «Тормозной шум, проверьте и сообщите». Взяв автомобиль на тест-драйв, вы привозите его в бухту, чтобы начать процесс осмотра. Сразу же вам понадобятся инструменты для выполнения работы. Первым шагом к проверке тормозов является снятие колеса/шины, чтобы вы могли хорошо рассмотреть тормозную систему. Если вы много работаете с колесами/тормозами, вам стоит инвестировать в хороший ударный гайковерт на 1/2 дюйма. Ищите модель с высоким номинальным крутящим моментом (500+ фут-фунтов) и убедитесь, что номинальный крутящий момент работает как в прямом, так и в обратном направлении! Одной из самых сложных проблем в работе тормозов могут быть ржавые гайки и болты.

Сегодняшние колеса могут быть очень дорогими; как оригинальные, так и неоригинальные колеса могут стоить тысячи долларов. Всего одна царапина на таком колесе может свести на нет всю прибыль, которую вы могли бы получить от работы с тормозами (и, возможно, от всей работы в этот день). Один из способов избежать повреждения колеса — приобрести специальные головки для колесных гаек с нейлоновым покрытием. Эти головки предназначены для использования на легкосплавных и алюминиевых дисках. Снаружи гильзы имеют втулку из нейлона. Эта втулка уменьшает возможность поцарапать колесо и зажимные гайки. Еще один важный элемент, который нужно добавить в вашу коробку, — это хороший комплект колесных гаек и замков. Эти наборы на вес золота. Предназначенные для удаления поврежденных или закругленных гаек, они являются одним из тех инструментов, которые могут «спасти ваш бекон». Эти комплекты также включают в себя многие ключи, необходимые для снятия замков колесных гаек, используемых на OEM и вторичном рынке колес и колесных колпаков.

Как только вы снимете колеса, начнется настоящее веселье. В зависимости от типа транспортного средства и системы, над которой вы работаете, вам понадобятся определенные инструменты для продолжения процесса проверки. Хорошее освещение имеет решающее значение для постановки правильного диагноза. Из-за расположения тормозов (внутри крыльев) свет становится проблемой. Сегодня существует множество отличных вариантов освещения — светодиодные, лампы накаливания, люминесцентные, проводные, беспроводные, перезаряжаемые, барабанные и ручные. Светодиодное освещение стало доминирующей силой в освещении магазинов. Эти фонари отличаются низкими рабочими температурами, ярким светом, низким энергопотреблением и чрезвычайно долгим сроком службы. Независимо от того, выберете ли вы ручной перезаряжаемый фонарик или более традиционный угловой фонарь на катушке, вы не ошибетесь со светодиодным освещением.

Вам понадобится хороший набор измерительного оборудования для диагностики тормозов.

Цифровой штангенциркуль, предназначенный для измерения тормозных дисков, является обязательным. Когда-то инструмент, который был непомерно дорогим, теперь есть много хороших недорогих решений. Это позволяет быстро определить, соответствует ли ротор допустимым характеристикам или его следует заменить. Хотя сегодня на дорогах все меньше и меньше автомобилей с барабанными тормозами, многие легкие грузовики все еще имеют задние барабанные тормоза. Вам также нужно будет подумать о покупке микрометра тормозного барабана. Чтобы завершить измерительное оборудование, вы можете рассмотреть устройство для измерения тормозных колодок / колодок. Этот недорогой инструмент позволяет быстро и точно проверить толщину колодок и колодок.

Цифровой штангенциркуль, предназначенный для измерения тормозных дисков, является обязательным. Когда-то инструмент, который был непомерно дорогим, теперь есть много хороших недорогих решений. Это позволяет быстро определить, соответствует ли ротор допустимым характеристикам или его следует заменить. Хотя сегодня на дорогах все меньше и меньше автомобилей с барабанными тормозами, многие легкие грузовики все еще имеют задние барабанные тормоза. Вам также нужно будет подумать о покупке микрометра тормозного барабана. Чтобы завершить измерительное оборудование, вы можете рассмотреть устройство для измерения тормозных колодок / колодок. Этот недорогой инструмент позволяет быстро и точно проверить толщину колодок и колодок. Для необычной или сложной диагностики полезно иметь возможность проверить давление тормозных колодок в системе. Это фактическое количество силы, прилагаемой к роторам тормозными колодками. Этот инструмент включает в себя тензодатчики, соединенные шлангом с манометром. Манометр показывает тысячи фунтов на квадратный дюйм. Сравнивая показания от колеса к колесу, вы можете определить, работает ли определенный суппорт неправильно.

Манометр показывает тысячи фунтов на квадратный дюйм. Сравнивая показания от колеса к колесу, вы можете определить, работает ли определенный суппорт неправильно.

Для разборки и ремонта дисковых и барабанных тормозов требуются специальные инструменты. Ваши инструменты для штангенциркуля должны включать в себя набор как шестигранных головок, так и головок типа Torx. Кроме того, вы захотите инвестировать в усиленный расширитель тормозных колодок (используемый для отодвигания поршней суппорта) и набор инструментов для возврата поршня суппорта (для саморегулирующихся поршней суппорта стояночного тормоза). Для снятия и установки тормозных магистралей вам понадобятся хорошие накидные гаечные ключи для тяжелых условий эксплуатации. И вам понадобятся ключи для прокачки тормозов. Эти накидные ключи особой формы позволяют получить доступ к выпускным клапанам для операций прокачки.

Для барабанных тормозов потребуются специальные инструменты, добавленные в коробку. Обязательно наличие большого ассортимента инструментов для регулировки тормозных колодок или «ложек».

Несмотря на то, что существует множество других инструментов общего назначения для разборки и ремонта тормозов, описанное выше будет для вас хорошим началом.

Инструменты сканирования ABS

Электронная диагностика стала важной частью ремонта современных тормозных систем. С появлением систем ABS/системы курсовой устойчивости и других автоматизированных систем использование сканера для диагностики и устранения проблем с тормозами становится почти обязательным. Многие из современных автомобилей используют тормозные системы, которые приводятся в действие и управляются серводвигателями или устройствами соленоидного типа. Даже если в системе нет электронных неисправностей, вы не сможете обслуживать или ремонтировать эти автомобили без какой-либо технологии «волшебного ящика».

Для определения неисправностей также необходимо уметь считывать и интерпретировать коды неисправностей системы. Это можно сделать с помощью автономного считывателя кодов ABS или в качестве дополнения к диагностическому сканеру. Автономные блоки функциональны и хорошо справляются с выдачей кодов неисправностей, связанных с тормозами. Это может быть более дешевым решением для мастерских, которые не обслуживают многие тормозные системы или автомобили более поздних моделей. Если ваш магазин представляет собой магазин с полным спектром услуг, предлагающий услуги по вождению, вы захотите инвестировать в инструмент полного сканирования с тормозами с АБС как часть общего пакета.

Это может быть более дешевым решением для мастерских, которые не обслуживают многие тормозные системы или автомобили более поздних моделей. Если ваш магазин представляет собой магазин с полным спектром услуг, предлагающий услуги по вождению, вы захотите инвестировать в инструмент полного сканирования с тормозами с АБС как часть общего пакета.

Содержите его в чистоте

Еще одной областью обсуждения инструментов и оборудования для тормозов является очистка и локализация. Эти инструменты являются хорошей идеей для всех, а в некоторых частях страны являются обязательными для техники безопасности. Это оборудование, предназначенное для удержания и уменьшения количества переносимой по воздуху пыли и загрязняющих веществ при обслуживании тормозов, позволяет техническому специалисту «промывать» тормозную систему перед ее разборкой. Он также служит для улавливания любых жидкостей или разливов, которые могут произойти во время ремонта, что исключает возможность загрязнения грунтовых вод.

Ремонтная отделка

Последняя область оборудования, которую следует обсудить, — это ремонтная обработка оборудования. Несмотря на то, что стоимость роторов и барабанов резко снизилась, во многих случаях повторная отделка или «точение» барабанов и роторов по-прежнему имеет смысл. Если в вашем магазине часто обслуживают тормоза, это может стать источником прибыли как для вас, так и для соседних магазинов. Возможность проворачивать барабан или ротор освобождает вас от необходимости ждать доставки деталей или механического цеха для их повторной обработки.

Возможность проворачивать барабан или ротор освобождает вас от необходимости ждать доставки деталей или механического цеха для их повторной обработки.

Как и многие другие инструменты и оборудование, которые я уже обсуждал, существует выбор типа и качества оборудования для окраски, которое вы покупаете. Для многих автомобилей последних моделей снятие роторов может быть трудным и трудоемким. Эти транспортные средства являются хорошими кандидатами на токарные станки тормозного типа, устанавливаемые на транспортном средстве. Тормозной станок этого типа крепится болтами к легковому или грузовому автомобилю и обрабатывает ротор, пока он находится на месте. Эти агрегаты даже могут обеспечивать собственную альтернативную «мощность» для вращения узла ротора для повторной отделки. Это позволяет вращать роторы на неприводных мостах и устраняет необходимость запуска автомобиля в цеху, устраняя шум, дым и риск травмирования техников и повреждения автомобиля.

Более традиционным подходом является обычный токарный станок настольного типа. Настольные токарные станки могут быть дороже, чем стационарные, но имеют некоторые преимущества, которые следует учитывать. Много раз настольные токарные станки смогут обрабатывать как барабаны, так и роторы. Кроме того, настольные токарные станки обычно могут вмещать барабаны и роторы большего размера, чем токарные станки, устанавливаемые на автомобиле. Выбор для вашей мастерской будет зависеть от стоимости оборудования и количества операций по торможению, выполняемых в день/неделю/год. Какой бы выбор вы ни сделали, владение тормозным станком — это отличный способ повысить производительность, прибыль и эффективность вашего бизнеса.

Настольные токарные станки могут быть дороже, чем стационарные, но имеют некоторые преимущества, которые следует учитывать. Много раз настольные токарные станки смогут обрабатывать как барабаны, так и роторы. Кроме того, настольные токарные станки обычно могут вмещать барабаны и роторы большего размера, чем токарные станки, устанавливаемые на автомобиле. Выбор для вашей мастерской будет зависеть от стоимости оборудования и количества операций по торможению, выполняемых в день/неделю/год. Какой бы выбор вы ни сделали, владение тормозным станком — это отличный способ повысить производительность, прибыль и эффективность вашего бизнеса.

Итак, мы говорили здесь о множестве различных инструментов и оборудования. Многие из этих инструментов «приятно иметь», а некоторые — «обязательны». Со временем вы обнаружите, что элементы перемещаются из столбца «хорошо иметь» в столбец «обязательно». Во многих случаях существует способ починить автомобиль без специального инструмента или оборудования, но это требует времени, а время — деньги.