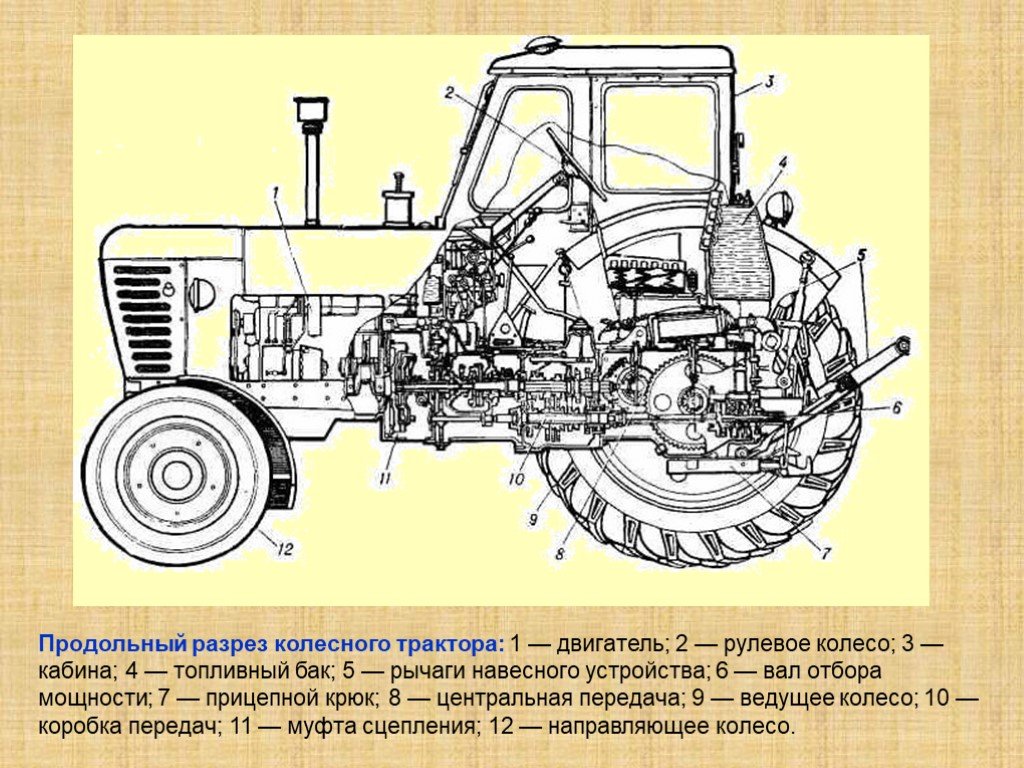

Ремонт ходовой части колёсных тракторов, комбайнов, автомобилей

Рессоры. Наиболее распространённые дефекты рессор – трещины, коррозия, поломки листов, износ листов по толщине, износ втулок пальцев, серёг, срезание центрального болта, изменение кривизны.

Цилиндрические винтовые пружины подвески (например, у легковых автомобилей) практически не восстанавливают.

Рессору следует разбирать с помощью специального приспособления либо закрепив её в обычных слесарных тисках. Сломанные листы и листы с местным износом по толщине подлежат выбраковке. Изношенные втулки и пальцы должны быть заменены на новые. Стрелу прогиба листа определяют по шаблону. В том случае, если изменение прогиба листа небольшое, то лист следует править в холодном состоянии на специальном стенде либо вручную ударами молотка по вогнутой поверхности. Лист нужно уложить на подставку с выемкой соответствующего радиуса. Рессорные листы, которые утратили форму в значительной мере, следует нагреть до температуры 700-800 градусов Цельсия, затем править их по шаблону. После окончания правки лист нужно закалить в масле с нагревом до 900-920 градусов Цельсия и подвергнуть отпуску при температуре 450-500 градусов Цельсия.

После окончания правки лист нужно закалить в масле с нагревом до 900-920 градусов Цельсия и подвергнуть отпуску при температуре 450-500 градусов Цельсия.

Листы, подготовленные к сборке, надо очистить, затем смазать графитной смазкой и сжать винтовым либо гидравлическим приспособлением, предварительно пропустив через листы стержень-оправку. После сжатия листов оправку следует вынуть, поставить центровой болт и затянуть гайку. В проушины хомутов вставить распорные втулки и навернуть гайки на болты.

Если сборка рессоры произведена правильно, то концы листов соприкасаются без зазора. При приёмке рессоры нужно измерить характеристику и соответствие чертежу. Перед снятием характеристики рессора нагружается номинальной нагрузкой. У автомобильных рессор контролируется стрела прогиба в свободном состоянии. Например, для автомобиля ЗИЛ-130 стрела прогиба передней рессоры должна быть 101 мм, стрела прогиба задней рессоры — 122 мм. У трактора Т-4 стрела прогиба балансирной рессоры после трёхкратного обжатия с усилием 90 кН должна быть равна 29 мм.

Амортизаторы. Основные дефекты амортизаторов – усадка пружин клапанов, износ и задиры поверхности штока, износ втулок осей рычажных амортизаторов, утечка жидкости через сальники.

После разборки детали амортизатора тщательно промываются в дизельном топливе либо в керосине. Изношенные цилиндр и поршень заменяются либо восстанавливаются: цилиндр обрабатывается хонингованием, поршень наращивается гальванопокрытиями с последующей обработкой под размер цилиндра. Изношенные оси рычажных амортизаторов шлифуются до выведения следов износа, а втулки ремонтного размера развёртывают под размер оси. Все резинотехнические изделия (сальники, манжеты) подлежат замене.

После проведения сборки амортизаторы испытываются на динамометрическом стенде, при заданной частоте (60 двойных ходов в минуту) определяется усилие, которое необходимо для преодоления поворота рычага (у рычажных амортизаторов) либо для перемещения поршня (у телескопических амортизаторов).

Рулевой механизм. Неисправности и дефекты рулевого механизма проявляются в виде трещин, изломов картера и крышки, износа рабочих поверхностей рулевого колеса и вала сошки, износа червяка и ролика.

Слить масло, провести наружную очистку рулевого механизма, затем закрепить его перед разборкой на стенде либо в слесарных тисках. Снятые детали тщательно промыть, провести дефектацию. Картеры и крышки, имеющие трещины и сколы, подлежат выбраковке. Шейки вала сошки (ЗИЛ-130, ГАЗ-53) шлифуются до выведения следов износа, а соединяемые с ним втулки развёртывают под размер вала. Посадочные места под подшипники качения восстанавливаются гальваническим способом. Изношенные торцы ролика шлифуются до выведения следов износа, а с целью компенсации потери размера ставят утолщённые упорные шайбы. Если износ рабочих поверхностей значительный (выкрашивание, отслоение металла, риски), то ролик и червяк подлежат замене.

При сборке рулевого механизма следует контролировать момент трения вала червяка либо усилие на ободе рулевого колеса, момент затяжки гайки крепления рулевой сошки. Правильность сборки рулевого механизма с усилителем (ГУР) проверяется замером крутящего момента при вращении винта с гайкой-рейкой в среднем положении.

Правильность сборки рулевого механизма с усилителем (ГУР) проверяется замером крутящего момента при вращении винта с гайкой-рейкой в среднем положении.

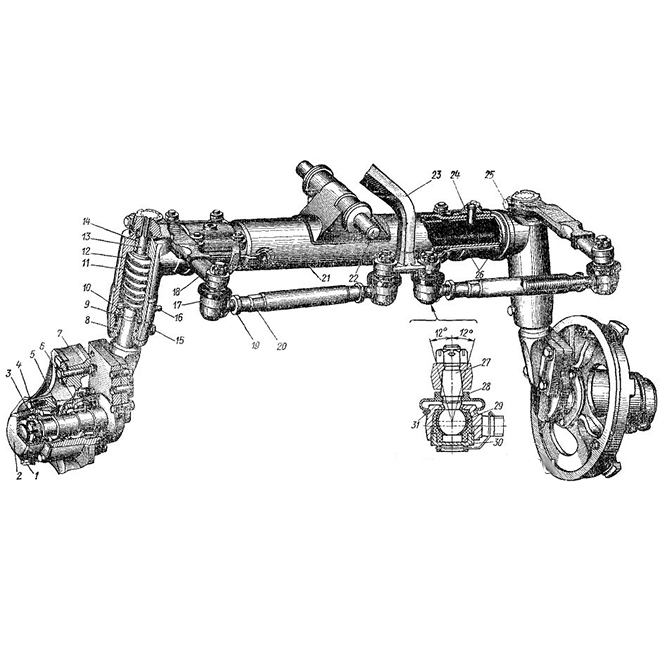

Передний мост автомобиля. Одним из основных показателей, который определяет непригодность переднего моста, является повреждение балки передней оси, включающий изгиб в горизонтальной и вертикальной плоскостях, скручивание, износы отверстий под шкворень и стопорный болт. Балки контролируются при помощи специальных приспособлений [рисунок 141].

Рис. 141. Схема установки приспособления для проверки балки передней оси автомобиля.

1) – Разжимная цанга;

2) – Фиксатор;

3) – Призма;

4) – Шкалы для измерений;

5) – Опора.

Приспособление устанавливается опорами (5) на площадки балки передней оси и фиксируется в отверстиях под шипы опор. Призму (3) прижать к фиксатору (2) , установленному в отверстиях под шкворень и закреплённому с помощью разжимной цанги. Изгиб, скручивание, наклон оси отверстия под шкворень определяются по шкалам (4). Измеренные значения нужно сопоставить с техническими требованиями. Например, нормальный продольный наклон шкворня автомобиля ГАЗ-53А должен составлять 2 град. 40 мин., поперечный наклон – 8 градусов. Изгиб балки в горизонтальной плоскости не должен превышать ±1,5 град., в вертикальной плоскости ± 30 мин., скручивание ± 1,5 град. деформированные балки необходимо править под прессом вхолодную.

Измеренные значения нужно сопоставить с техническими требованиями. Например, нормальный продольный наклон шкворня автомобиля ГАЗ-53А должен составлять 2 град. 40 мин., поперечный наклон – 8 градусов. Изгиб балки в горизонтальной плоскости не должен превышать ±1,5 град., в вертикальной плоскости ± 30 мин., скручивание ± 1,5 град. деформированные балки необходимо править под прессом вхолодную.

Допустимо восстановление отверстий в балке развёртыванием под ремонтный размер (+ 0,5 мм) шкворня с последующим дорнованием одновременно двух отверстий.

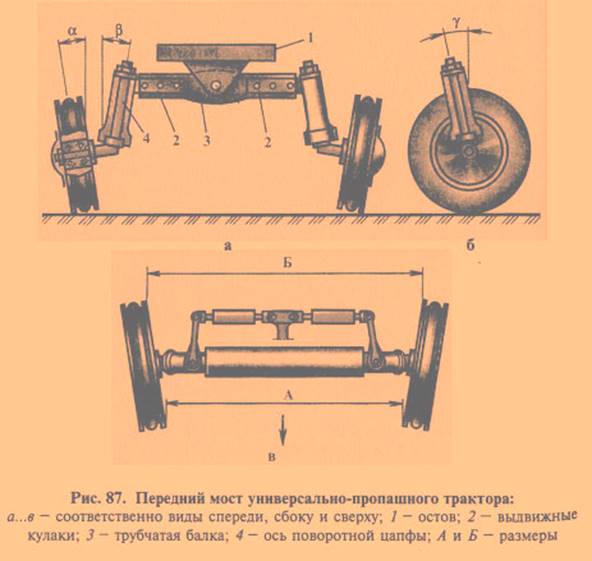

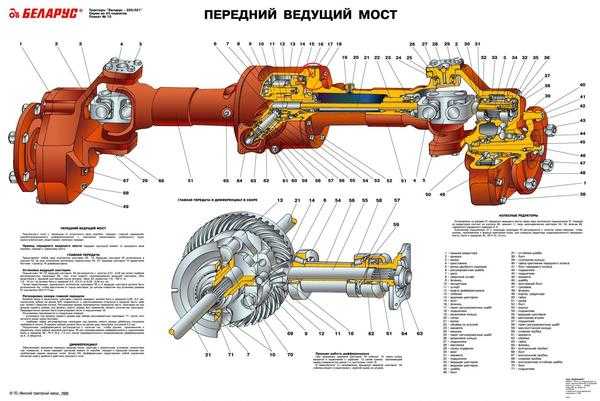

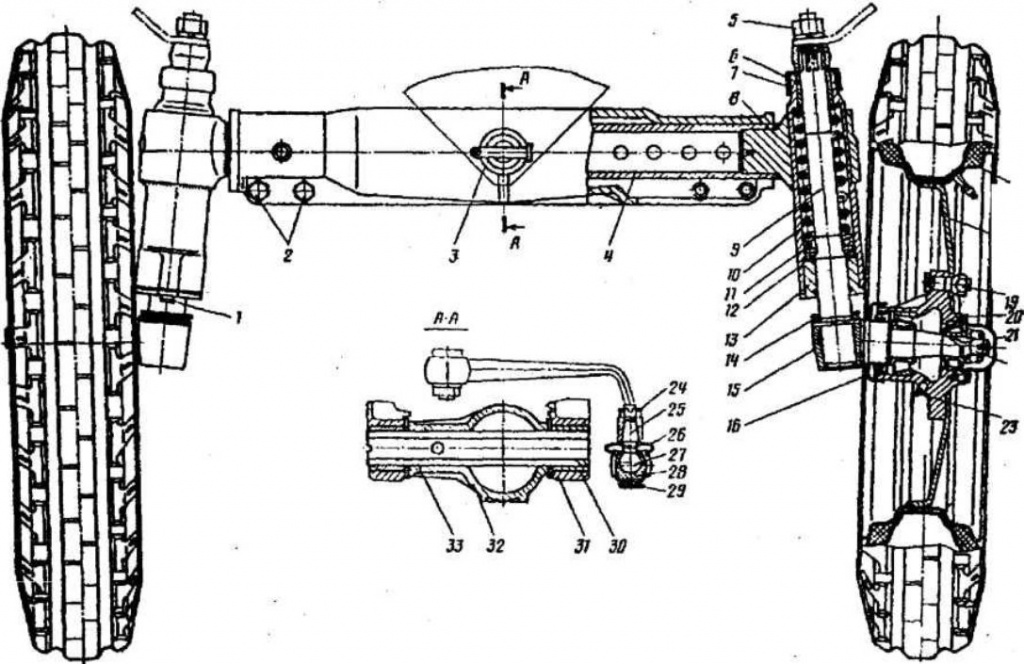

Передний мост трактора. Сборка начинается с установки выдвижных кулаков в сборе в трубу передней оси. Кулак должен свободно перемещаться в трубе. Установить необходимую ширину колеи, затем положение кулака зафиксировать пальцем и затянуть два болта клеммового соединения, выдерживая момент 150-200 Н.м. Поворотную цапфу в сборе со ступицей поместить в выдвижной кулак, предварительно смазав рабочую поверхность в соединении со втулками солидолом. Конические роликовые подшипники ступиц колёс передней оси регулируются в указанной последовательности:

Конические роликовые подшипники ступиц колёс передней оси регулируются в указанной последовательности:

1) регулировочную гайку затянуть до появления сопротивления вращению ступицы;

2) затем гайку отпустить до совпадения ближайшей её прорези с отверстием под шплинт в оси цапфы;

3) проверить лёгкость вращения ступицы, зазор в подшипниках ступицы (например, для тракторов типа МТЗ зазор должен быть 0,8-0,20 мм).

Сходимость колёс регулируется изменением длины поперечной рулевой тяги. Угол определяется специальным приспособлением.

Наибольший угол поворота передних колёс устанавливается болтами, ввёрнутыми в рулевые рычаги либо фланцы поворотных цапф. Например, максимальный угол поворота правого колеса автомобиля ЗИЛ-130 составляет 34 град., угол поворота левого колеса равен 36 град. А максимальный угол поворота правого колеса автомобиля ГАЗ-53 составляет 28 град., угол поворота левого колеса равен 34 град.

Колёса. Различают следующие неисправности колёс: трещины, разрывы, погнутость, износ и отслаивание протектора, сквозные проколы каркаса, износ отверстий крепления обода со ступицей, коррозионное повреждение, проколы и вырыв вентиля камеры. Все эти неисправности устраняются при ремонте. Покрышки и бескамерные шины с разрушенным металлическим сердечником борта, подвергавшиеся длительному воздействию нефтепродуктов, с явными признаками сильного старения резины ремонту не подлежат. Для снятия шин используются стенды 1102 ГАРО, 2467 ГАРО, ОР-88982 ГосНИТИ.

Все эти неисправности устраняются при ремонте. Покрышки и бескамерные шины с разрушенным металлическим сердечником борта, подвергавшиеся длительному воздействию нефтепродуктов, с явными признаками сильного старения резины ремонту не подлежат. Для снятия шин используются стенды 1102 ГАРО, 2467 ГАРО, ОР-88982 ГосНИТИ.

Ремонт обода и дисков. Погнутые кромки обода правят, зачищают от заусенцев и краски. Трещины в дисках колёс завариваются электродами УОНИ-13/55-4,0-3. Раковины и непровары в сварных швах не допускаются. Швы нужно зачистить и окрасить. Изношенные отверстия под шпильки заваривают на медной подкладке, затем рассверливают и зенкуют.

Ремонт камер. Подлежат ремонту камеры, имеющие проколы, разрывы, порезы до размеров, допускаемых техническими требованиями.

Камеры, имеющие явные признаки старения резины (затвердевшая резина, трескающаяся при изгибе), а также камеры, пропитанные нефтепродуктами, подлежат выбраковке.

Для выявления скрытых повреждений, незаметных для глаза (проколы), камеры нужно проверять в ванне с водой. Для этого наполненную воздухом камеру погружают в воду. Место прокола определяется по пузырькам выходящего воздуха.

Разрывы и проколы камер следует заклеить. Для предотвращения распространения разрыва на его концах делаются при помощи просечки круглые отверстия. Камеру нужно согнуть вдоль разрыва и на его концах по изгибу на половину диаметра просечки прорезать отверстие. На расстоянии 20-35 мм от границ разрыва поверхность камеры подвергнуть шероховке проволочным диском. Шероховка служит для повышения сцепления поверхности с ремонтным материалом. Самым лучшим сцеплением обладает бархатная поверхность, полученная при помощи острого шероховального инструмента (шероховальные шары, конусы, проволочный диск, игольчатый диск). Контур заплаты должен перекрывать границы разрыва на 25 мм (вписывается полностью в контур подготовленной шероховатой поверхности). Приклеенная поверхность заплаты подвергается шероховке, а по краю оборотной стороны абразивным кругом делают фаску шириной 6-10 мм.

Приклеенная поверхность заплаты подвергается шероховке, а по краю оборотной стороны абразивным кругом делают фаску шириной 6-10 мм.

На подготовленные поверхности камеры и заплаты нанести резиновый клей дважды. После каждого нанесения их нужно просушить в течение 20-ти минут при комнатной температуре. После наложения заплаты её нужно прикатать роликом для устранения воздушных пузырей. Место вулканизации припудрить тальком либо нанести мыльный раствор. Вулканизация камер проводится на плите вулканизационного аппарата [рисунок 142].

Рис. 142. Электровулканизатор М6134.

1) – Корпус;

2) – Плита;

3) – Кронштейн;

4) – Пиноль с нажимным винтом.

Камеру нужно уложить на плиту и через деревянную накладку прижать её к плите пинолью (4). Края камеры не должны быть прижаты к плите. Время вулканизации 15-20 минут, температура143-145 градусов Цельсия. При обрыве вентиля либо других дефектах, требующих его замены, надо отрезать ножницами пятку вентиля по её диаметру и на это место наложить заплату. На неповреждённом участке камеры просечь отверстие и приклеить резиновую пятку с вентилем. Вместо резинового клея для заклеивания камер может быть использована сырая резина.

На неповреждённом участке камеры просечь отверстие и приклеить резиновую пятку с вентилем. Вместо резинового клея для заклеивания камер может быть использована сырая резина.

Ремонт покрышек. В условиях специализированных ремонтных предприятий в покрышках заменяется изношенный протектор. Старый протектор срезают и на специальном станке приклеивают к покрышке и прикатывают прослоечную, а затем протекторную резину. После этого покрышка вулканизируется в паровом кольцевом вулканизаторе – в пресс-форме, которая восстанавливает рисунок протектора.

8*

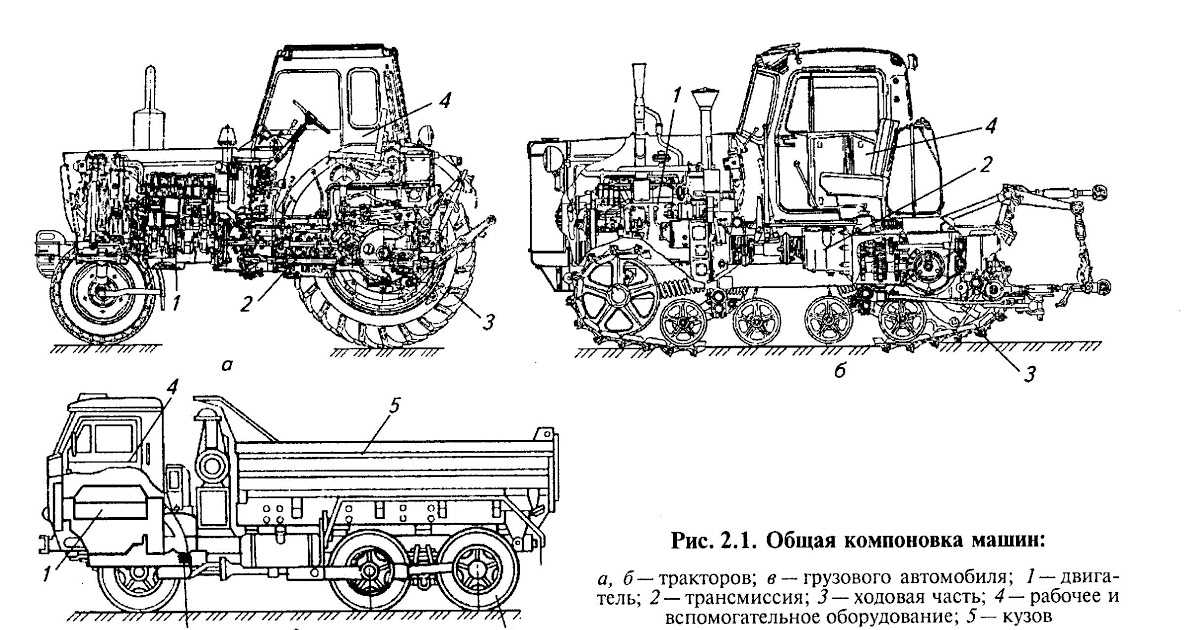

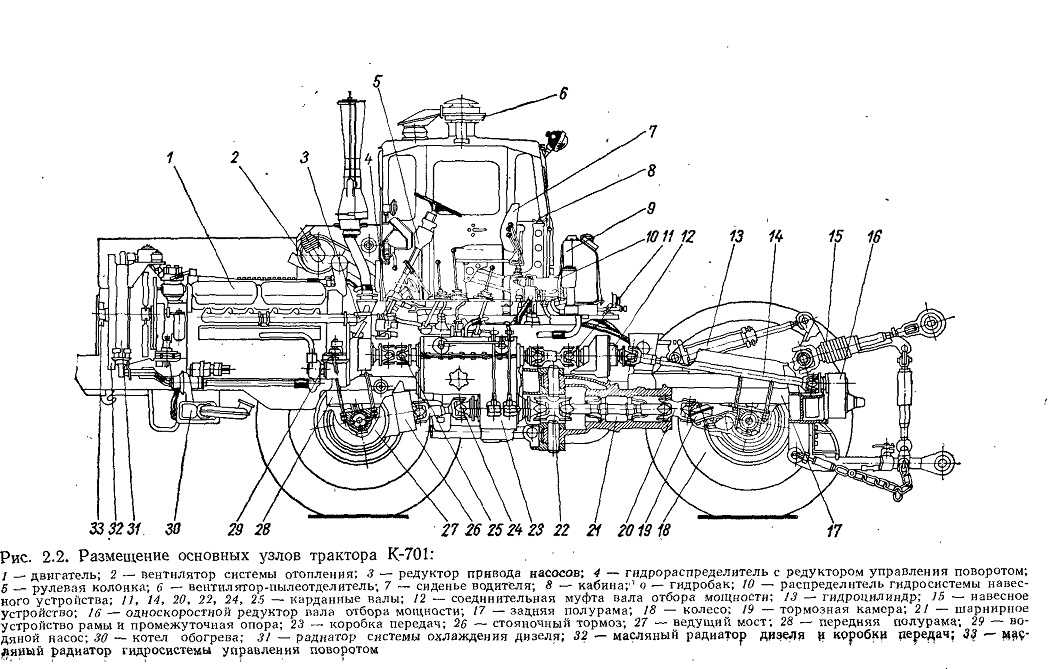

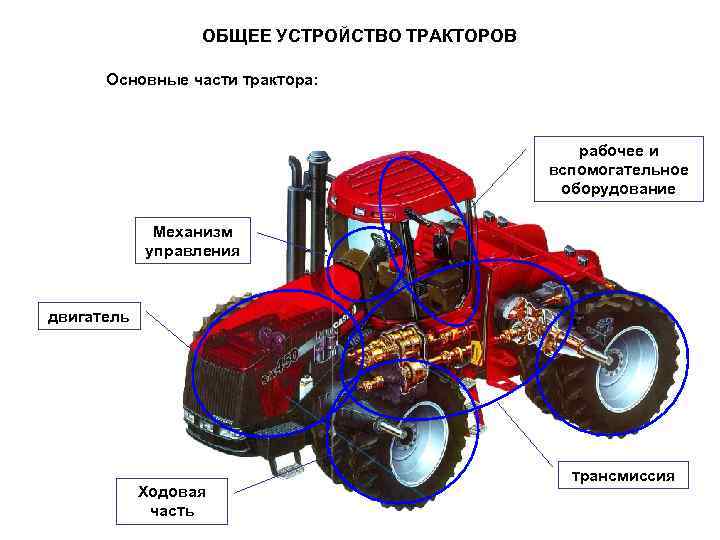

Техническое обслуживание ходовой части тракторов

Техническое обслуживание ходовой части тракторов

Техническое обслуживание ходовой части колесных тракторов включает в себя: постоянный контроль технического состояния пневматических шин и колес, подкачку шин, подтяжку креплений, регулировку и смазку подшипников колес; периодическую проверку состояния шкворней поворотных кулаков, крепления рулевых рычагов и тяг; уход за рессорами и амортизаторами.

Техническое состояние пневматических шин оценивают в первую очередь по результатам внешнего осмотра. Шины не должны иметь механических повреждений (проколов, разрывов, трещин, расслоений, порезов и т. п.) и предельного износа протектора.

Давление в шинах должно находиться в пределах, рекомендуемых заводом-изготовителем. При работе трактора на твердых дорогах с максимальной нагрузкой на шины давление в шинах должно быть максимальным (шины меньше деформируются и изнашиваются, уменьшается сопротивление их качению). Давление в шинах можно снижать в пределах рекомендаций завода-изготовителя, если трактор работает на мягких грунтах с небольшой нагрузкой на шины (увеличивается площадь контакта шин с опорной поверхностью, повышаются тягово-сцепные возможности и проходимость). С целью безопасности движения шины управляемых колес должны быть особо надежными в работе. Поскольку колеса трактора работают не в одинаковых условиях, их рекомендуется периодически переставлять в соответствии с рекомендуемой заводом-изготовителем схемой. Это уменьшает односторонний износ и увеличивает срок службы пневматических шин.

Это уменьшает односторонний износ и увеличивает срок службы пневматических шин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Диски колес не должны иметь трещин и погнутостей. Крепление шин на ободьях дисков должно быть надежным. Гайки крепления колес необходимо завертывать равномерно, добиваясь совпадения конусных поверхностей на гайках и дисках, плотно и надежно. Периодически гайки крепления колес следует подтягивать.

Подшипники колес регулируют гайками крепления ступиц при непременном проворачивании колеса. Этим достигается равномерная затяжка подшипников (правильное размещение роликов или шариков в обоймах подшипников). Затянув гайку до тугого вращения колеса, затем отпускают ее до начала свободного вращения колеса и шплинтуют. При правильной регулировке подшипников колесо после сильного толчка рукой должно сделать несколько оборотов.

При смене смазки подшипников колес рекомендуется промывать подшипники и ступицы керосином.

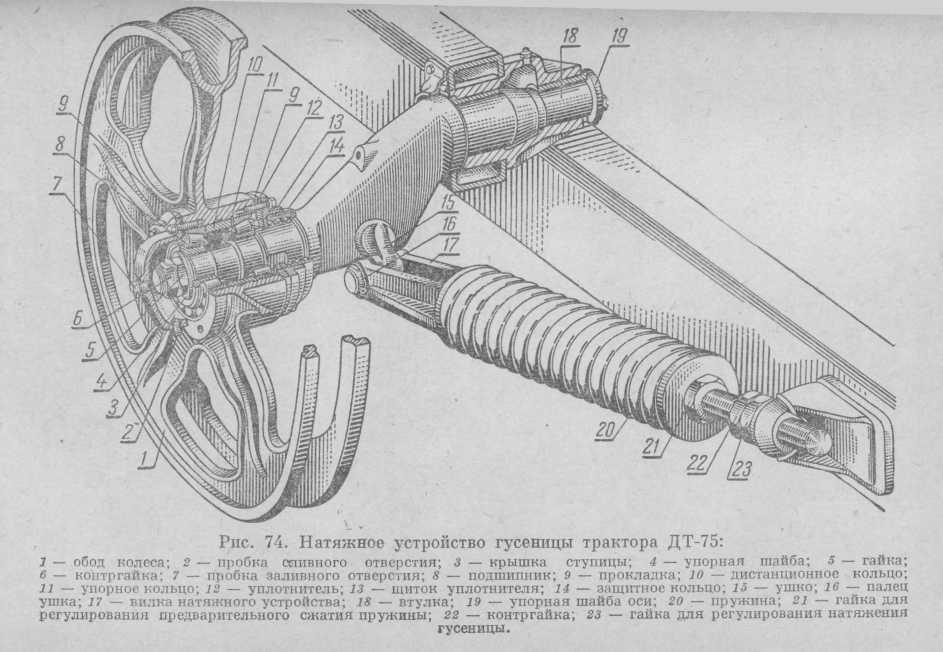

Техническое обслуживание ходовой части гусеничных тракторов состоит из очистки ее от грязи и растительных остатков, подтяжки креплений, регулировки подшипников и их смазки, регулировки натяжения гусениц.

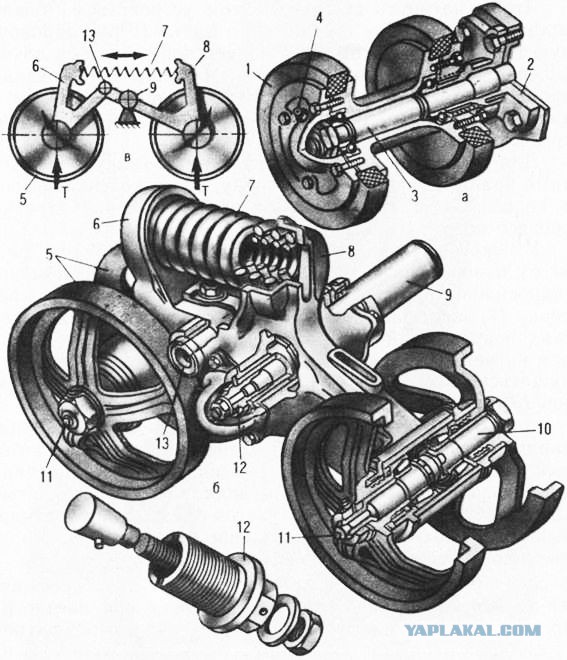

При внешнем осмотре ходовой части гусеничных тракторов обращают внимание на состояние гусениц (натяжение, шплинтовка и износ пальцев, износ проушин звеньев, крепление башмаков к звеньям), ведущих звездочек, натяжных колес, опорных катков и поддерживающих роликов. Конические подшипники натяжных колес и опорных катков периодически регулируют регулировочными гайками и прокладками.

При правильной регулировке конических подшипников осевой зазор не должен ощущаться при свободном проворачивании колеса (катка).

Особого внимания требуют уплотнения подшипников ходовой части. Уплотнения, как и подшипники, периодически промывают топливом.

Смазывают подшипники натяжных колес, опорных катков, поддерживающих роликов, шарниров и соединений подвесок.

По мере износа звеньев и пальцев гусеница вытягивается, ее натяжение слабеет. Работа трактора при слабом натяжении гусениц недопустима, так как это приводит к проскальзыванию ведущих звездочек по цевкам и к спаданию гусениц.

Чрезмерное натяжение гусениц ведет к повышенным потерям мощности на трение в шарнирах, интенсивному износу деталей ходовой части и к ухудшению управляемости.

О правильности натяжения судят по прогибу гусеницы, лежащей на поддерживающих роликах. При регулировке натяжения гусениц вначале проверяют и регулируют длину амортизирующей пружины, а затем при помощи натяжного устройства натягивают гусеницу. Регулировку выполняют на горизонтальной площадке с твердой поверхностью. Передняя и задняя ветви гусениц перед регулировкой должны быть ослаблены легким движением трактора вперед-назад.

—

Обслуживание ходовой части гусеничных тракторов заключается в ежесменной очистке от грязи и растительных остатков, проверке крепления узлов и смазке согласно инструкции. Периодически контролируют натяжение гусениц. Для этого трактор устанавливают на ровной площадке, сверху на выступающие концы пальцев звеньев (траков), расположенных над поддерживающими роликами, кладут планку и замеряют расстояние между планкой и пальцами наиболее провисшего трака.

Рис. 1. Подвеска артиллерийского тягача:

1 — балансир; 2 —труба балансира; 3 — круглый торсион; 4 и 5 — рычаги блокировки; 6 — резиновый буфер; 7 — накладка; 8 — пружинный упор; 9 — защитная труба; 10 — пластинчатый торсион.

Обслуживание ходовой части колесных тракторов. У направляющих колес периодически проверяют, регулируют и смазывают подшипники. Покачивая за обод поднятого домкратом колеса, определяют зазор в подшипниках. Если ощущается зазор, необходимо снять колпак, расшплинтовать корончатую гайку, завернуть ее ключом до отказа, а затем отвернуть на 1/6 оборота; зашплинтовать и проверить легкость вращения колеса, поставить колпак и опустить колесо. У всех колес также контролируют затяжку всех креплений и состояние шин.

Если ощущается зазор, необходимо снять колпак, расшплинтовать корончатую гайку, завернуть ее ключом до отказа, а затем отвернуть на 1/6 оборота; зашплинтовать и проверить легкость вращения колеса, поставить колпак и опустить колесо. У всех колес также контролируют затяжку всех креплений и состояние шин.

Ежесменно очищают шины от грязи, осматривают и удаляют случайно застрявшие предметы. Шинным манометром проверяют давление воздуха. Работать при пониженном или повышенном давлении (сверх допустимых пределов) запрещается, так как срок службы шин быстро сокращается.

Для увеличения срока службы шин необходимо: избегать буксования и скольжения при трогании, резком торможении и т. д.; не допускать попадания на шины нефтепродуктов; при длительных стоянках трактора защищать шины от воздействия солнечных лучей и устанавливать трактор на подставки, чтобы шины не касались грунта; через 960 ч работы с целью выравнивания износа шины меняют местами — правые колеса на левые и обратно.

Разборка и сборка шины. Чтобы разобрать шину, выпускают из нее воздух, сдвигают один борт покрышки в углубление обода, а затем монтажными лопатками перетягивают его, начиная около вентиля, через обод колеса. Вынимают камеру из покрышки и, если необходимо, удаляют покрышку с обода. Перед сборкой оценивают состояние камеры и покрышки, очищают их от пыли и присыпают тальком.

Чтобы разобрать шину, выпускают из нее воздух, сдвигают один борт покрышки в углубление обода, а затем монтажными лопатками перетягивают его, начиная около вентиля, через обод колеса. Вынимают камеру из покрышки и, если необходимо, удаляют покрышку с обода. Перед сборкой оценивают состояние камеры и покрышки, очищают их от пыли и присыпают тальком.

Сначала, учитывая метки — стрелки, заводят на обод один борт покрышки и вкладывают в нее камеру. Затем накачивают примерно на А объема камеру воздухом и заводят на обод колеса с противоположной стороны от вентиля другой борт покрышки. Действуют лопатками осторожно, чтобы не просечь камеру и не перекосить вентиль.

8 советов по техническому обслуживанию, чтобы обеспечить бесперебойную работу трактора | Team Tractor & Equipment

Мы хотим дать вам 8 советов по обслуживанию вашего трактора, чтобы он работал отлично.

Если вы считаете, что не понимаете эти советы или не можете выполнять их безопасно, обратитесь к дилеру трактора, руководству пользователя или местному механику.

Чтобы ваш трактор работал отлично, вы должны заботиться о нем. Сюда входит регулярное техническое обслуживание.

Регулярное техническое обслуживание обеспечит хорошую работу трактора, а также продлит срок его службы. Многие служат 10-15 лет и более.

Вот 8 советов по техническому обслуживанию, которые помогут сохранить ваш трактор в рабочем состоянии. :

Визуальный осмотр : Проводите регулярный визуальный осмотр каждый раз, когда используете трактор. Проверьте на наличие утечек, скоплений грязи, освещения или любых других проблем. Также убедитесь, что аварийные огни и индикаторы безопасности находятся в правильном рабочем положении.

Тракторная жидкость: Необходимо регулярно проверять все жидкости. Обязательно проверяйте моторное, трансмиссионное, гидравлическое и тормозное масла, так как они нуждаются в периодической замене. Загрязненное масло нанесет огромный ущерб.

Воздушный фильтр: В воздушных фильтрах накапливается много пыли. Грязные или забитые воздушные фильтры сокращают срок службы трактора. Проверяйте воздушный фильтр каждые 50 часов. Очистите его или даже замените его, если это необходимо. Также не забывайте регулярно вытирать пыль с лопастей вентилятора двигателя.

Грязные или забитые воздушные фильтры сокращают срок службы трактора. Проверяйте воздушный фильтр каждые 50 часов. Очистите его или даже замените его, если это необходимо. Также не забывайте регулярно вытирать пыль с лопастей вентилятора двигателя.

Аккумулятор: Если ваш трактор простаивает, аккумулятор, скорее всего, разрядится. Это может привести к перегрузке генератора или отказу двигателя. Разряженную батарею можно оживить с помощью зарядного устройства высокого напряжения. Не забудьте также проверить все электрические соединения и убедиться в отсутствии трещин в проводах. Имейте в виду, что исправная батарея снижает избыточную нагрузку на генератор.

Проверка уровня шума: Запустите двигатель. Прислушайтесь к звуку и обратите внимание на любые необычные шумы, включая стук или удары. Также прислушивайтесь к скрежету и бульканью в трансмиссии при переключении передач. Ненормальные звуки являются признаком того, что требуется техническое обслуживание.

Жидкость для радиатора: Вы можете постепенно терять жидкость из-за регулярного использования трактора. Много раз, если вы теряете значительное количество жидкости, есть встроенный индикатор. Несмотря на это, вам необходимо регулярно проверять жидкость в радиаторе.

Давление воздуха: Как минимум еженедельно проверяйте давление в шинах. Давление воздуха снижается по мере использования. Поэтому воздух необходимо заправлять, чтобы избежать повреждения шин и высокого расхода топлива. В холодные зимние месяцы шины теряют воздух быстрее.

Регулярное техническое обслуживание: Обслуживайте трактор с периодичностью, указанной производителем. Обслуживайте свой трактор у авторизованного дилера или в сервисном центре. Убедитесь, что они используют оригинальные запчасти и предоставляют качественный сервис.

Следуйте этим 8 советам, и ваш трактор прослужит долгие годы. Это также сэкономит вам затраты на ремонт и потерю производительности.

Если вам нужна дополнительная помощь или у вас есть какие-либо вопросы по техническому обслуживанию, тракторам или чему-либо еще, обратитесь к своему дилеру, местному механику или позвоните нам по телефону 602-734-9944. Пожалуйста, спросите о наших текущих поставках новых и подержанных тракторов.

Командный трактор и оборудование — продавец тракторов №1 в Аризоне. Мы продаем и обслуживаем тракторы большинства основных марок, включая Yanmar, Kubota, John Deere, TYM, Mahindra, Kioti, Case, New Holland, Massey Ferguson, Ford, Deutz, Case IH, Farmall, International Harvester, Branson Tractors, LS, Shibura, Claas Tractor, McCormick Tractors, Valtra, Solis, YTO, Montana и Nortrac.

Тракторы Massey Ferguson: распространенные проблемы и способы их устранения

Оператор с механическим складом ума часто может выполнить мелкий ремонт в сельскохозяйственной мастерской. Но по мере того, как тракторы становятся все более сложными, растет число работ, требующих специальных знаний и оборудования.

Мы поговорили с независимым специалистом по тракторам Massey Ferguson Стивом Ходжесом о некоторых общих проблемах.

Проработав 21 год у торговца машинами в Херефордшире, Стив Ходжес открыл собственный ремонтный бизнес, которым он руководит последние три года.

Он специализируется на тракторах Massey Ferguson, Fendt и Deutz, а также на телескопических погрузчиках Merlo, над всеми из которых он работал, когда был инженером в компании Pallisers of Hereford.

См. также: Полезный контрольный список для покупки подержанного трактора

Помимо текущего ремонта, он также берет на себя комплексные проекты по восстановлению.

Ниже мы рассмотрим некоторые из недавних ремонтов мистера Ходжеса, и он предлагает несколько советов, как снизить вероятность дорогостоящих поломок.

6480 отказ масляного насоса

Вездесущий 6480 производился более восьми лет, причем ранние версии имели двигатель Perkins, а более поздние модели — Sisu.

Проблемы с блоком Sisu почти неслыханны, но двигатели Perkins 1106 Tier 2 и Tier 3 могут доставить проблемы, большинство из которых связано с масляным насосом.

К счастью, отказы двигателя случаются довольно редко, но недавно у модели Tier 2 полностью засорился масляный насос, что привело к заклиниванию двигателя. В этом случае шестерня, приводящая насос в движение, выпала, что привело к заклиниванию одного из поршней в отверстии.

Результатом стал полный ремонт двигателя с новыми поршнями, гильзами, переточенным кривошипом, новой головкой блока цилиндров и турбиной, которая также испытывала недостаток масла. Стоимость исправления составила около 6500 фунтов стерлингов.

Оператор ничего не мог сделать, чтобы предотвратить эту конкретную поломку, но, к счастью, это редкое явление.

Более распространенная проблема с масляным насосом встречается в двигателях Perkins Tier 3, которую легче диагностировать до того, как будет причинен серьезный ущерб.

В этих тракторах болты, скрепляющие насос, могут сломаться, что приведет к его пружинному открытию при увеличении скорости.

Это приводит к пульсации давления масла и миганию индикатора на приборной панели в сопровождении кода ошибки.

Сменные насосы стоят 265 фунтов стерлингов, а их установка занимает 16 часов.

Форсунки на блоках Perkins уровня 3 — еще одна распространенная проблема, симптомы которой — плохой запуск и стук в двигателе на низких оборотах.

Сменные форсунки стоят около 450 фунтов стерлингов каждая, и их замена занимает от двух до четырех часов.

Демпферы маховика

Достаточно частой поломкой Massey Ferguson является демпфер маховика, и г-н Ходжес заменил несколько из них за последние месяцы.

Признаки неисправного узла — полная потеря привода и довольно неприятный стук, исходящий из корпуса колокола.

Обычно он выходит из строя через 4000–6000 часов, когда пластины изнашиваются насквозь.

Сменные амортизаторы стоят около 350 фунтов стерлингов, а установка одного из них — нелегкий труд опытного механика, так как большая часть работы связана с разборкой трактора.

Недавний пример, исправленный г-ном Ходжесом, был на 5455, но большинство моделей страдают одинаково.

Тормоза и ручной тормоз

Как и все тракторы с одномасляной системой, износ тормозов до металла может стать серьезной проблемой.

Сигнальная лампа засорения фильтра является хорошим признаком того, что волокно на дисках начало рваться, и если это произойдет, оператор должен немедленно прекратить движение.

Если он застрял на этом этапе, обычно достаточно просто промыть систему, но если трактор едет какое-то время с пластинами металл к металлу, опилки могут пройти через всю заднюю часть.

Комплект тормозных дисков для трактора серии 6400 стоит 240 фунтов стерлингов, установка занимает от 8 до 10 часов.

Ручной тормоз также может выйти из строя, как правило, из-за того, что операторы едут с включенным тормозом.

Из-за этой ошибки маленькие керамические тормозные диски довольно быстро изнашиваются.

Диски стоят около 40 фунтов стерлингов каждый, а в сборе их два или три, в зависимости от модели.

Доступ к ним осуществляется через боковую панель на задней панели, замена занимает около дня. Однако у 6485 другая серверная часть, поэтому работа может занять до двух дней.

Соленоиды переключения диапазонов трансмиссии Dyna-6

Переключение диапазонов трансмиссии Dyna-6 осуществляется электронным способом с помощью группы из четырех соленоидов на боковой стороне трансмиссии, и они могут люфтить.

Если трактор не переключается между диапазонами или вообще отказывается двигаться, виновниками могут быть они. Иногда виноваты также переключатели, связанные с этими соленоидами.

Оба заменить просто: соленоиды стоят около 125 фунтов стерлингов, а переключатели — 60 фунтов стерлингов.

Механически Dyna-6 довольно прочная, но версии, устанавливаемые на более крупные тракторы (например, 6499), не любят, когда их сбивает большой тюковый пресс-подборщик.

Повторяющиеся сильные толчки плунжера могут привести к преждевременному износу синхронизатора и, в крайних случаях, к срыву карданных валов.

Поэтому тракторы с бесступенчатой трансмиссией лучше подходят для такого рода работ.

Задний дифференциал

Задние дифференциалы могут иногда создавать проблемы, и недавняя неисправность была на 6480, когда болты были срезаны, и дифференциал был обнаружен плавающим вокруг заднего конца.

Симптомами были потеря привода на задние колеса (это означало, что он будет двигаться только в режиме полного привода) и сильный стук сзади.

Для его фиксации нужно было снять верхнюю крышку — эту работу можно выполнить, не снимая кабину, — снять задние мосты и прикрутить дифференциал на место.

Детали стоят около 1000 фунтов стерлингов, и на их ремонт ушло более 20 часов.

Фиксаторы золотникового клапана серии 6400

Фиксаторы золотникового клапана на тракторах серии 6400 имеют привычку ржаветь, что делает практически невозможным перемещение рычагов.

Для этих тракторов Massey продает только полный клапан, который стоит около 1000 фунтов стерлингов.