Ремонт зерноуборочных комбайнов. Причины поломок и их предотвращение с покрытиями MODENGY

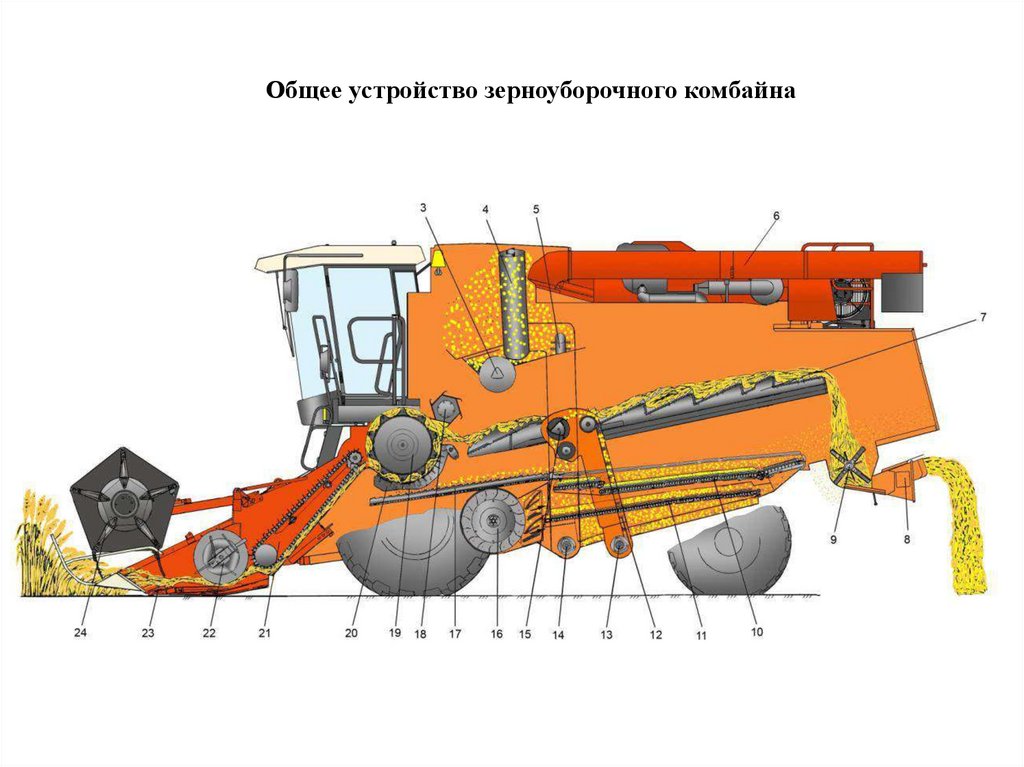

Зерноуборочные комбайны – это универсальные машины, способные выполнять несколько задач одновременно. Они предназначены для жатвы, обмолота, веяния и транспортировки различных зерновых культур.

Сбор урожая часто проводится в сжатые сроки, чтобы зерно не успело осыпаться и его потери были минимальными.

Исправно работающие зерноуборочные комбайны являются гарантией своевременного завершения уборочной кампании.

Сельскохозяйственная техника работает под воздействием агрессивных сред, в условиях вибрации и чрезмерных нагрузок, которые приводят к повышенному трению взаимодействующих деталей и их быстрому износу.

К основным причинам неисправностей зерноуборочных комбайнов относится:

- Заправка редукторов и гидросистем некачественным маслом, а также его несвоевременный контроль

- Повышенные и ударные нагрузки и перегревы

- Вибрация

- Коррозионное воздействие

-

Плохая регулировка осевой игры конических подшипников, зацепления конических передач, соосности валов и т.

д.

д. - Ослабление соединений в местах крепления

- Налипание пыли и абразивов на механизмы

- Несвоевременная очистка фильтров гидросистемы

Чтобы предупредить поломки или вовремя их устранить, необходимо проводить плановые осмотры — каждые 10 часов непрерывной работы техники.

Правильная и своевременная смазка играет важную роль в бесперебойной работе комбайнов.

К смазочным материалам для сельскохозяйственного оборудования предъявляется ряд требований. Традиционные смазки не в полной мере им соответствуют, поскольку имеют короткий срок службы, их приходится часто заменять, они допускают налипание пыли и плохо защищают от коррозии.

Эффективной альтернативой стали твердосмазочные покрытия. Они не приводят к налипанию пыли, так как образуют на поверхностях деталей тонкий сухой слой материала, хорошо защищают от коррозионного воздействия, наносятся один раз и сохраняют свои свойства в течение всего срока службы механизма.

В России производством таких продуктов занимается компания MODENGY.

Покрытия MODENGY:

- Просто и однократно наносятся (смазка на весь срок эксплуатации деталей)

- Работают в диапазоне температур от -210 °С до +550 °С

- Проявляют отличные антикоррозийные и противозадирные свойства

- Обладают повышенной несущей способностью (до 3000 МПа)

- Образуют тонкий противоналипающий смазочный слой

Для защиты деталей и механизмов сельскохозяйственной техники используются покрытия MODENGY 1002, MODENGY 1005, MODENGY 1006, MODENGY 1014 и MODENGY Для деталей ДВС.

MODENGY 1002 наносится на шлицевые соединения валов, снижая трение при перемещениях по шлицевому соединению и продлевая их ресурс.

Рис. 1. Шлицевые соединения до и после обработки покрытием MODENGY

Для стабилизации коэффициента трения на осях и втулках, червячных передачах, тяговых разборных цепях используется покрытие MODENGY 1005. Материал препятствует скачкообразному движению шарнирных соединений зерноуборочных комбайнов.

Материал препятствует скачкообразному движению шарнирных соединений зерноуборочных комбайнов.

Рис. 2. Оси и втулки сельскохозяйственных машин до и после обработки покрытием MODENGY

MODENGY 1006 наносится на поверхности гидроцилиндров. Материал повышает герметичность соединений и образует стойкое к гидравлическим маслам покрытие.

Рис. 3. Гидроцилиндры до и после обработки покрытием MODENGY

От закусывания резьбы, заеданий и задиров избавляет MODENGY 1014. Покрытие защищает детали от коррозионного воздействия и агрессивных веществ, а также облегчает сборку и демонтаж соединений.

Рис. 4. Крепежные детали до и после обработки покрытием MODENGY

В юбках поршней дизельных и бензиновых двигателей, а также подшипниках скольжения используется MODENGY Для деталей ДВС. Покрытие гарантирует плавное движение дроссельной заслонки, предотвращая задиры.

Рис. 5. Юбки поршней двигателей тракторов и комбайнов до и после обработки покрытием MODENGY

Чтобы не нести большие убытки от потерь продукции из-за внезапно возникших неисправностей техники, необходимо регулярно проводить профилактические осмотры и сервисное обслуживание техники. Качественным и эффективным материалом для технического ухода за зерноуборочными комбайнами являются покрытия MODENGY.

Возврат к списку

Основные причины поломки зерноуборочного комбайна и запчасти для их ремонта

- Поломка зерноуборочного комбайна: основные направления

- Ключевые причины неисправностей зерноуборочных комбайнов

Для обеспечения непрерывной работы зерноуборочного комбайна, ремонт комбайна может быть плановым или внезапным. Плановый ремонт осуществляется в зависимости от наработки техники и как правило заранее запланирован. Такой ремонт, позволяет устранить отказы и неисправности преждевременно, не дожидаясь самой неисправности. В ситуации, когда запчасти CASE имеют недостаточный остаточный ресурс, необходимо выполнить разборку агрегатов и замену деталей. Предотвратить преждевременный износ, также помогут плановые осмотры с периодичностью — каждые 12 часов зерноуборочных работ техники.

В ситуации, когда запчасти CASE имеют недостаточный остаточный ресурс, необходимо выполнить разборку агрегатов и замену деталей. Предотвратить преждевременный износ, также помогут плановые осмотры с периодичностью — каждые 12 часов зерноуборочных работ техники.

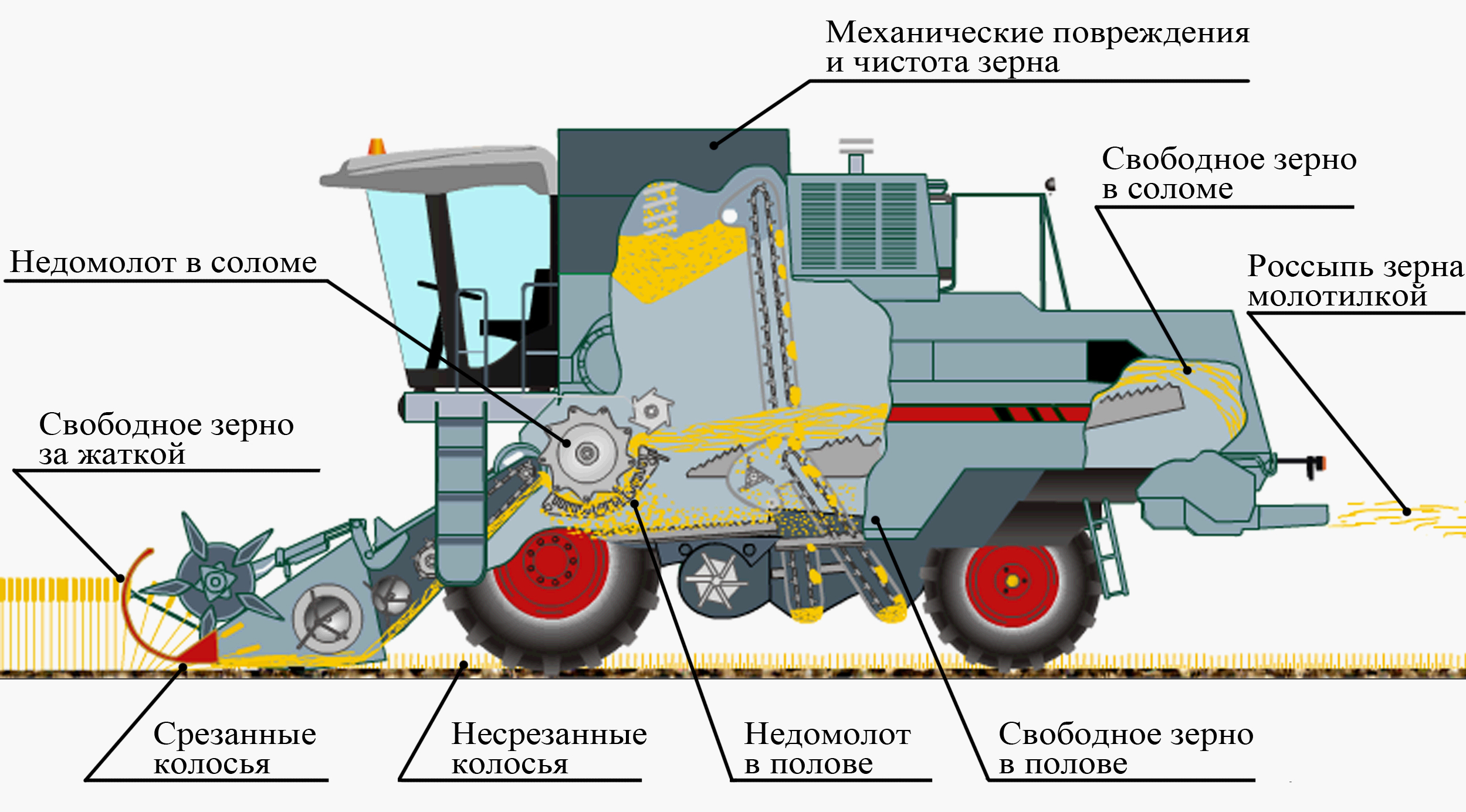

Поломка зерноуборочного комбайна: основные направления

Условно, можно выделить несколько направлений ремонта комбайнов:

- Ремонт жатки. Наиболее податливые износу: мотовило, шнек жатки и наклонная камера. Все эти запчасти на комбайн CASE особо подвержены деформациям и в зависимости от степени повреждения должны быть отремонтированы или заменены на новые.

- Ремонт молотильного аппарата: приемного битера, молотильного барабана, подбаранья.

- Очистка: соломотряс, грохот, шнек выгрузной, половонабиватель, соломонабиватель, днище копнителя.

При наличии вышеперечисенных неисправностей, уровень потери зерна может колебатся от 0,5-1,5%. Наибольшие потери — 1,5% от собранной культуры наблюдаются при поломке молотильного аппарата.

Ключевые причины неисправностей зерноуборочных комбайнов

Среди наиболее распространенных причин поломки зерноуборочных комбайнов:

- вибрация;

- ударные нагрузки и перегревы;

- неправильная регулировка осевой игры конических подшипников;

- износ креплений;

- налипание грязи и пыли на механизмы;

- несвоевременное пополнение масла в гидросистемы и редукторы, а также уровень его качества;

- отсутствие очистки фильтров гидросистемы;

- коррозийное воздействие.

При визуальном осмотре, также стоит обращать внимание на тормоза и колеса (ведущие и ведомые). Исправность тормозов можно проверить на отсутствие подтеков рабочей жидкости, а также равномерность торможения правого и левого колеса при неоднократных нажатиях.

д.

д.