Ремонтное производство

Особенности ремонтного производства. Детали и узлы электроподвижного состава (э. п. с.) в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровозов и электропоездов в работоспособном состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт.

Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применения современных средств технической диагностики, использования новых технологических процессов, применения передовых методов труда, новых форм управления, планирования и организации, контроля и качества, предупреждения повреждений и т. д. На него влияют также изменения в условиях и организации эксплуатации, появление электровозов и электропоездов новых серий, отличающихся как новыми конструктивными решениями, так и применением новых материалов и методов их обработки.

Основными функциями ремонтного производства является предупреждение и устранение износов и повреждений э.

Система ремонта. Она определяет порядок поддержания э. п. с. в работоспособном и исправном состоянии и охватывает такие понятия, как вид технического обслуживания или ремонта, структура ремонтного цикла и периодичность ремонта.

Виды технического обслуживания и ремонта определены действующей на железных дорогах нашей страны и утвержденной МПС планово-предупредительной системой технического обслуживания и ремонта. Приказ МПС № 28Ц от 20 июня 1986 г. предусматри вает техническое обслуживание, текущий ремонт, выполняемый в локомотивных и моторвагонных депо, капитальные ремонты, выполняемые на заводах Главного управления по ремонту подвижного состава и производству запасных частей (ЦТВР).

Техническое обслуживание (ТО-1, ТО-2, ТО-3) проводят с целью предупреждения появления неисправностей и поддержания электровозов и электропоездов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем их бесперебойную работу и безопасность движения, а также высокий уровень культуры обслуживания пассажиров.

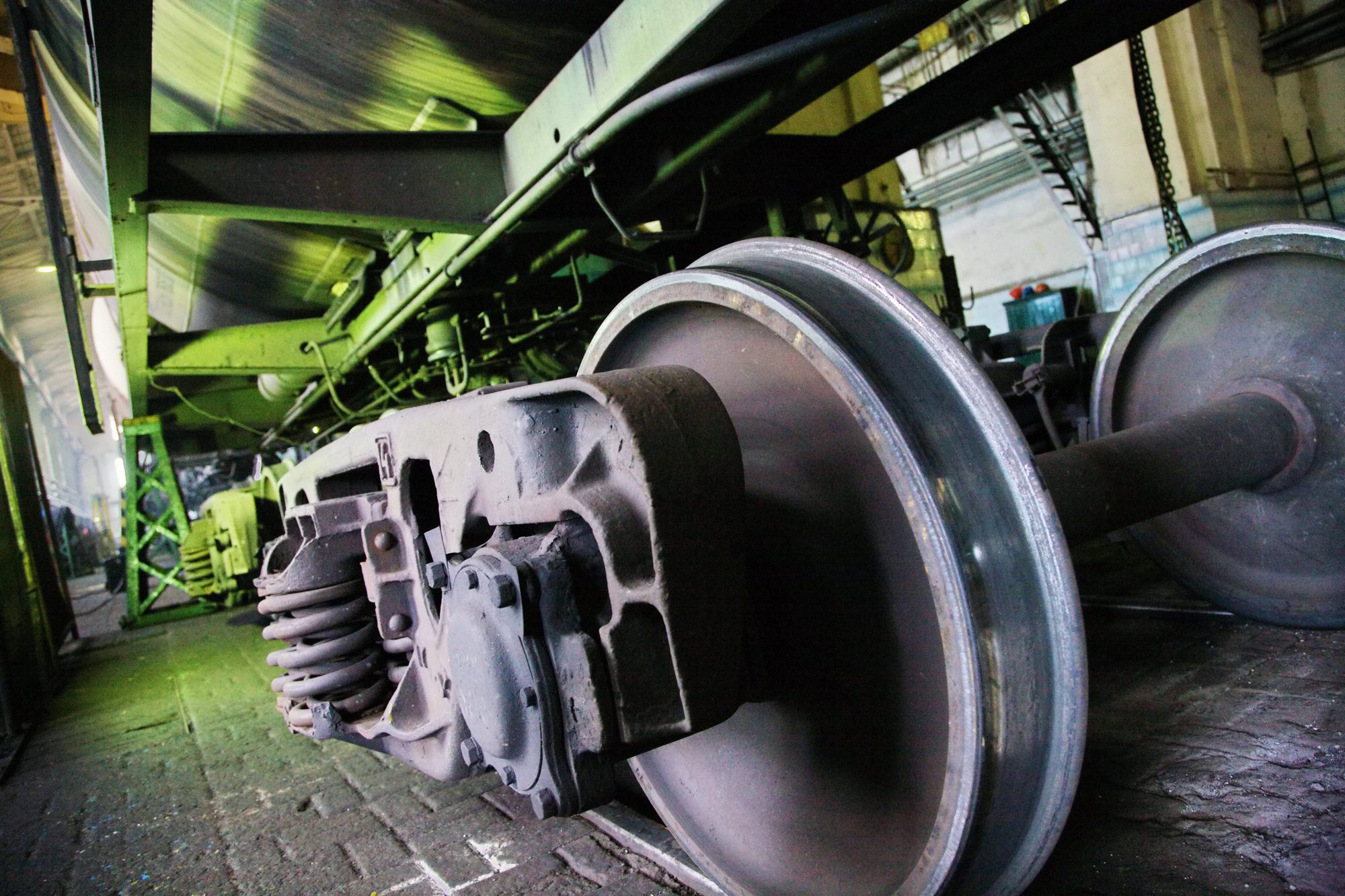

Техническое обслуживание ТО-4 предназначено для обточки бандажей колесных пар без выкатки их изтпод э. п. с. для поддержания оптимальных значений проката и толщины гребней.

Текущие ремонты ТР-1, ТР-2 и ТР-3 предназначены для восстановления основных эксплуатационных характеристик и работоспособности электровозов и электропоездов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, узлов, и агрегатов, регулировки и испытания, частичной модернизации.

Электроподвижной состав | Периодичность технического обслуживания и ремонта, тыс. км | |||||

то-з | ТР-1 | ТР-2 | ТР-3 | .КР-1 | КР-2 | |

Электровозы: грузовые | ||||||

ВЛ22″, ВЛ8, ВЛ23 | 11 | 22 | 165 | 330 | 660 | 2000 |

ВЛ10, ВЛ10У, ВЛ11, ВЛ82, ВЛ82″ | 12,5 | 25 | 175 | 350 | 700 | 2100 |

ВЛ60 (всех индексов) | — | 14 | 190 | 380 | 760 | 2300 |

ВЛ80 (всех индексов), ВЛ85 | — | 14 | 200 | 400 | 800 | 2400 |

ВЛ15 | 12,5 | 25 | 200 | 400 | 800 | 2400 |

прочие | ||||||

пассажирские | 22 | 150 | 300 | 600 | 1800 | |

ЧС2, ЧС2Т, ЧСЗ | 12,5 | 25 | 175 | 350 | 700 | 2100 |

ЧС4, ЧС4Т, ЧС6, ЧС7, ЧС8 | 14 | 28 | 175 | 350 | 700 | 2100 |

маневровые, вывозные | ||||||

и передаточные | 30 сут | 2 мес. | 1,5 года | 3 года | 6 лет | 12 лет |

Электропоезда: ЭР1, ЭР2, ЭР12, ЭР2Р, ЭР9 (всех индек- | ||||||

сов) | 5 сут | 50 сут | 150 | 300 | 600 (не более 4 лет) | .1800 |

ЭР22 (всех индексов) | 5 сут | 50 сут | 130 | 260 | 520 | 1560 |

ЭР200 | Перед поездкой | 30 сут | 1 год | 2 года | 4 года | 8 лет |

Электросекции Ср, С“ | 5 сут | 50 сут | 150 | 300 | 600 | 1200 |

Капитальные ремонты КР-1 и КР-2, выполняемые на заводах, являются главным средством оздоровления э.

Капитальный ремонт КР-1 предназначен для восстановления эксплуатационных характеристик, исправности и ресурса (срока службы) всех агрегатов, узлов и деталей, а также модернизации э. п. с., а КР-2 — также для восстановления эксплуатационных характеристик, исправности и полного ресурса всех агрегатов, узлов и деталей, включая базовые, полной замены проводов и кабелей, модернизации э. п. с.

Ремонтный цикл включает в себя последовательно повторяемые виды технического обслуживания и ремонта. Структура ремонтного цикла определяется порядком их чередования.

Периодичность ремонта, т. е. пробеги э. п. с. или интервалы времени между техническим обслуживанием и ремонтом различных видов, а также соответ ствующие нормы продолжительности простоя э. п. с. при техническом обслуживании или ремонте того или иного вида, устанавливаются для каждого депо начальниками дорог в зависимости от конкретных эксплуатационных и других условий на основе дифференцированных нормативов, задаваемых согласно приказу МПС № 28Ц (табл. 1).

п. с. при техническом обслуживании или ремонте того или иного вида, устанавливаются для каждого депо начальниками дорог в зависимости от конкретных эксплуатационных и других условий на основе дифференцированных нормативов, задаваемых согласно приказу МПС № 28Ц (табл. 1).

Для электровозов и электропоездов новых серий, находящихся в пределах гарантийных сроков, следует соблюдать межремонтные периоды, регламентированные техническими условиями на поставку.

ТР-1 следует выполнять во всех случаях не ранее чем через 2 мес, а КР-2 электровозов и электропоездов (кроме ЭР200) — не ранее чем через 12 лет.

Среднесетевые нормы продолжительности технического обслуживания и текущего ремонта э. п. с.:

ТО-З ТР-1 ТР-2 ТР-3

Электровозы ,6ч 15 ч 1,5 сут 3,8 сут

Электропоезда. 4 ч 9 ч 2 сут 7,2 сут

При ТО-3 простой электропоезда на ремонтном стойле должен быть не менее 2 ч.

Цикличность и периодичность ремонта так же, как нормативный объем работ, выполняемый при техническом обслуживании или ремонте, совершенствуются в зависимости от достигнутого уровня организации и технологии ремонта, изменения конструкций электровозов и электропоездов, поступающих в эксплуатацию, достигнутого уровня надежности э. п. с., применяемого при ремонте оборудования и др.

п. с., применяемого при ремонте оборудования и др.

Все работы по техническому обслуживанию, ремонту и модернизации э. п. с. должны выполняться в соответствии с Правилами технической эксплуатации железных дорог Союза ССР, Правилами ремонта электровозов и электропоездов, в которых указаны объемы работ, нормы допусков и износов деталей и узлов. При этом необходимо руководствоваться приказами и инструкциями МПС, технологическими графиками и картами на отдельные технологические процессы и строго выполнять требования государственных стандартов, чертежей и технических условий.

Организация ремонта. Это понятие включает в себя принципы и методы технического обслуживания и ремонта, вопросы концентрации, специализации, научной организации труда, а также вопросы внедрения поточных линий и механизированных рабочих мест, механизации и автоматизации производства, внедрения современных средств технической диагностики и других достижений научно-технического прогресса.

В соответствии с Правилами ремонт электровозов и. электропоездов организуют на основе принципа взаимозаменяемости.

Принцип взаимозаменяемости основан на использовании способности деталей и узлов одинакового назначения полноценно заменять друг друга в конструктивных соединениях. Для учета различной степени износа отдельных деталей и сборочных единиц (в дальнейшем — узлов) при ремонте э. п. с. устанавливают ремонтные градации.

Ремонтные градации — это заранее определенные и следующие друг за другом с известными интервалами размеры, под которые обрабатываются детали при ремонтах по мере их износа. Использование принципа взаимозаменяемости и ремонтных градаций позволяет организовать заблаговременный ремонт не только отдельных деталей, но и целых узлов, таких, как колесно-моторный блок, тележки и другие, т. е. организовать крупноагрегатный метод ремонта.

Для этого локомотивные депо должны иметь переходящий технологический запас узлов и агрегатов.

Крупноагрегатный метод обеспечивает значительное сокращение продолжительности простоя э. п. с. в ремонте, повышение ритмичности производства, более равномерную загрузку оборудования, повышает производительность труда и качество ремонта, снижает его себестоимость. Для получения наибольшего эффекта от применения крупноагрегатного метода ремонта э. п. с. концентрируют в наиболее крупных и технически оснащенных депо.

Концентрация ремонта позволяет вести ремонт индустриальными методами, шире внедрять механизацию и автоматизацию производственных процессов. Высокая технико-экономическая эффективность ремонтного производства может быть обеспечена только при условии специализации ремонтных баз.

Специализация депо состоит в том, что в нем организуют ремонт электровозов и электропоездов определенных серий, а лучше всего одной серии.

Оптимальная организация ремонта обеспечивает рост производительности труда, снижение трудоемкости работ и стоимости единицы продукции, высокий уровень рентабельности и внедрение хозрасчета на предприятиях локомотивного хозяйства. Особое значение приобретает организация труда и, в частности, использование бригадной формы организации труда.

При техническом обслуживании и ремонте э. п. с. используют комплексные и специализированные бригады. Оплата труда в бригадах осуществляется по единому наряду за конечный результат.

Коллективный заработок распределяется в соответствии с коэффициентом трудового участия (КТУ). Одним из важных признаков таких коллективов является наличие и активная работа совета бригады.

Комплексные бригады проводят ревизию узлов, заменяют изношенные детали, разбирают и собирают узлы, выполняют почти все работы по техническому обслуживанию, ТР-1 и ТР-2 и часть работ по ТР-3, связанных с подъемом и опусканием кузова, ремонтом тележек, сборкой и разборкой колесно-моторных блоков, а также осуществляют ревизию и ремонт узлов, не демонтируемых при ремонтах этих видов.

Для повышения ответственности за проведенные работы деповской парк э. п. с. распределяют между комплексными бригадами.

Специализированные бригады в отличие от комплексных выполняют работы по ремонту отдельных приборов, аппаратов, узлов (скоростемеров, автотормозов, автостопов, колесных пар, электрических машин, аккумуляторных батарей и др. ) и несут полную ответственность за состояние и работу этого оборудования.

) и несут полную ответственность за состояние и работу этого оборудования.

Специализация бригад обеспечивает значительный рост производительности труда и улучшает качество ремонта, так как способствует лучшему использованию рабочего времени, устраняет непроизводительные его потери и повышает ответственность исполнителей за сроки и качество выполняемых работ. Поэтому в ряде депо выполнение работ, связанных с подъемом и опусканием кузова, ремонтом тележек, разборкой и сборкой колесно-моторных блоков, также возлагают на специализированные бригады.

На железнодорожном транспорте уделяют большое внимание научной организации труда и производства.

Научная организация труда как совокупность организационных, технических, санитарно-гигиенических и социальных мероприятий обеспечивает наиболее эффективное использование производственных навыков, устраняет тяжелый ручной труд, создает благоприятные условия для наиболее целесообразного использования рабочего време ни, развития творческих способностей каждого члена коллектива.

Одной из наиболее эффективных форм организации ремонта э. п. с. является поточное производство, сущность которого состоит в том, что ремонтируемые узлы и детали перемещаются по установленному маршруту в соответствии с технологической последовательностью операций в заранее рассчитанных темпах. Для поточного производства характерны разделение производственного процесса на части, рациональная последовательность операций, трудоемкость которых равна или кратна. Как правило, поточное производство отличается высокой степенью механизации и автоматизации технологического оборудования, оснастки и транспортных устройств, а также узкой специализацией рабочих мест.

Поточное производство создает предпосылки для осуществления различных организационно-технических мер, направленных на повышение производительности труда и качества продукции, снижение ее себестоимости, сокращение простоя э. п. с. в ремонте и увеличение выпуска продукции.

Механизация и автоматизация технологических процессов ремонта э. п. с. привели к созданию механизированных рабочих мест, механизированных стойл, а в сочетании с поточным производством — поточно-конвейерных линий, находящих все большее распространение при заводских ремонтах и при ТР-3.

п. с. привели к созданию механизированных рабочих мест, механизированных стойл, а в сочетании с поточным производством — поточно-конвейерных линий, находящих все большее распространение при заводских ремонтах и при ТР-3.

Важным элементом ремонтного производства э. п. с. является техническая подготовка производства, которая представляет собой комплекс взаимосвязанных работ по внедрению новых и совершенствованию действующих конструкций и технологических процессов, способствующих высококачественному выполнению ремонта э. п. с.

Техническая подготовка включает в себя конструкторскую и технологическую подготовку производства и направлена на разработку технологического процесса ремонта э. п. с., методов организации производства, труда и управления, проектирование и изготовление инструментов, приборов, оснастки, нес тандартного оборудования, разработку норм расхода материалов, энергии, затрат труда и т. д.

Фактическая подготовка производства должна базироваться на стандартах Единой системы конструкторской документации (ЕСКД), Единой системы технологической документации

(ЕСТД) и Единой системы технологической подготовки производства

(ЕСТПП).

Конструкторская подготовка производства необходима главным образом на машиностроительных предприятиях, но одна ее часть — конструкторская документация — имеет большое значение и для локомотивных депо. Это значение наряду с необходимостью обеспечения культуры производства объясняется тем, что Правилами технической эксплуатации железных дорог Союза ССР (ПТЭ) запрещается вносить изменения в конструкцию электроподвижного состава без соответствующего разрешения Министерства путей сообщения. Поэтому правильная организация чертежного хозяйства в депо — одна из важнейших частей технической подготовки производства. Подлинники, дубликаты и копии чертежей и другой конструкторской и технологической документации подлежат учету, регистрации и хранению в соответствии с государственным стандартом.

Технологическая подготовка производства, которая тесно связана с конструкторской и является ее продолжением, имеет своей целью обеспечить высокое качество ремонта э. п. с. с наименьшими затратами трудовых, материальных и энергетических ресурсов, полное использование оборудования, оснастки и производственных площадей, сокращение простоя электровозов в ремонте. Работы по технологической подготовке производства способствуют дальнейшей механизации и автоматизации производственных процессов, ликвидации ручных, вредных и тяжелых работ, совершенствованию организации и оснащения рабочих мест, выбору рациональных транспортных средств.

Работы по технологической подготовке производства способствуют дальнейшей механизации и автоматизации производственных процессов, ликвидации ручных, вредных и тяжелых работ, совершенствованию организации и оснащения рабочих мест, выбору рациональных транспортных средств.

Технологическая подготовка производства включает в себя работы по проектированию и внедрению прогрессив ной технологии ремонта и изготовления деталей; контролю технологичности чертежей на изготавливаемые и ремонтируемые изделия, изучению причин, степени и характера износа и повреждения ремонтируемых деталей, выбору способа восстановления размеров и свойств изношенных деталей; проектированию, изготовлению и наладке инструментов и приспособлений; разработке норм расхода материальных, энергетических и трудовых ресурсов; проектированию и внедрению эффективных методов и средств технической диагностики и технического контроля.

В соответствии с Единой системой технологической документации применяются различные виды технологической документации: маршрутная и операционная карты, карта электровозов и схем, технологическая инструкция. Отметим, что все виды технологической документации должны соответствовать Правилам ремонта электроподвижного состава, а также инструкциям по ремонту, испытанию и контролю отдельных узлов (колесных пар, роликовых подшипников, по производству сварочных работ, магнитной и ультразвуковой дефектоскопии и др.).

Отметим, что все виды технологической документации должны соответствовать Правилам ремонта электроподвижного состава, а также инструкциям по ремонту, испытанию и контролю отдельных узлов (колесных пар, роликовых подшипников, по производству сварочных работ, магнитной и ультразвуковой дефектоскопии и др.).

Современный уровень развития техники позволяет применять различные технологические варианты производства. Выбор оптимального из них, т. е. наиболее производительного оборудования и оснастки, должен проводиться на основе технико-экономического сравнения различных вариантов.

Из теории надежности известно, что локомотив может находиться в различных состояниях — работоспособном и исправном, работоспособном и неисправном, неисправном и неработоспособном.

Если локомотив соответствует всем требованиям ПТЭ, он находится в исправном состоянии и, наоборот, несоответствие хотя бы одному требованию ПТЭ означает неисправное состояние локомотива. В последнем случае локомотив может быть в неисправном, но в то же время работоспособном состоянии. Например, все оборудование электровоза исправно и может работать с полной нагрузкой, за исключением звукового сигнала. В этом случае электровоз неисправен и работоспособен.

Например, все оборудование электровоза исправно и может работать с полной нагрузкой, за исключением звукового сигнала. В этом случае электровоз неисправен и работоспособен.

⇐От авторов | Ремонт электропод-вижного состава | Основные понятия об износах и повреждениях⇒

Ремонтное производство

Коротко о статье

В сферу деятельности многих производственных предприятий входит не только изготовление новой продукции, но и предоставление услуг по ее ремонту (гарантийному, капитальному, текущему).

В статье рассматриваются возможности системы 1C:ERP для автоматизации учета ремонтных работ.

-

В первой части разобран большой сквозной пример, основанный на реальных требований авиастроительного предприятия.

-

Во второй части статьи кратко обозначены другие возможности 1C:ERP для автоматизации ремонтного производства, описаны схемы работы и особенности учета.

В дополнение к статье рекомендуем вебинар:

Вебинар «Управление ремонтным производством в 1С:ERP»

Проблематика

На первый взгляд может показаться, что в ремонтном производстве нет ничего сложного: зная технологию изготовления, можно без труда разобрать изделие, заменить детали и снова собрать.

Фактически же процесс ремонта — это уникальная последовательность технологических операций для приведения ремонтируемого изделия в работоспособное состояние.

Осуществление этого процесса предполагает тщательную конструкторскую и технологическую подготовку: разработку рабочих чертежей, технических условий, технологических карт, проектирование и изготовление специальных инструментов и приспособлений, определение потребности в запчастях, материалах, оснастке и инструментах.

Так или иначе это все присуще и процессу изготовления продукции. Так в чем же сложность автоматизации именно ремонтного производства?

- До начала разборки состав изделия часто неизвестен. Это характерно для технологически сложных изделий (авиация, машиностроение, двигателестроение и т. п.), где у каждого экземпляра уникальный состав из-за частого изменения конструкторской документации и индивидуальных параметров, запрошенных клиентом при заказе.

- Неизвестно как будет выглядеть ремонт конкретного экземпляра, это зависит от результатов разборки и дефектации. Мы не знаем, какие детали придется отремонтировать или заменить, пока не разберем полученное в ремонт изделие.

- Необходимо заранее планировать закупку материалов и комплектующих с учетом вероятности разных исходов дефектации. Если закупать материалы только под фактические потребности, срок ремонта может затянуться. Планирование закупок по заранее собранной статистике дает возможность минимизировать эти риски и выполнить работу в срок/

Бизнес-процесс предприятия

Рассмотрим процесс ремонтного производства на примере одного из авиастроительных предприятий.

Схема процесса управления ремонтами

Отдел продаж. Отдел продаж получает от клиентов заявки на ремонт ранее закупленной техники. Заявки проходят процедуру согласования и добавляются в план по ремонту.

Отдел снабжения. Чтобы не задерживать ремонт изделия, поступившего на завод, служба снабжения заранее закупает часть материалов и покупных комплектующих. Список такой номенклатуры определяется по ведомостям обязательной замены. Ведомость обязательной замены — это те материалы и ДСЕ, которые потребуется заменять при ремонте в 100% случаев. Включение ДСЕ в ведомость регламентируется руководством по ремонту изделия.

Производство. Когда техника поступает в ремонт, ее передают в ответственный цех для выполнения ремонтных работ. Процесс ремонта можно условно разделить на две части: разборка и дефектация, ремонт и сборка.

Первый этап — разборка и дефектация

Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации.

Основная задача дефектовочных работ — не пропустить на сборку детали, которые нужно заменить, и не отправить в брак годные.

По результатам дефектации составляется акт, в котором содержатся:

- перечень деталей и сборочных единиц (ДСЕ), признанных негодными;

- ДСЕ и узлы, требующие дальнейшей разборки и дефектации;

- годные ДСЕ (это может быть как полный перечень всех ДСЕ, полученных после разборки, так и список, ограниченный основными узлами, хранение которых необходимо проконтролировать).

По каждой негодной ДСЕ определяется способ обеспечения (закупка или изготовление) и создается соответствующее задание. Если необходимая ДСЕ есть на складе, оформляется заявка на передачу в цех для выполнения ремонта и сборки.

ДСЕ и узлы для дальнейшей разборки при необходимости передаются в другой цех, где выполняется аналогичная процедура.

Второй этап — ремонт и сборка

Когда цех получил все запрошенные ДСЕ, он ремонтирует узел и возвращает его отправителю. Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Работы по сборке и ремонту, как правило, сопровождаются маршрутным листом, в котором описываются выполненные работы и фактический расход материалов и ДСЕ.

Отремонтированное изделие передается на склад отгрузки, после чего возвращается клиенту.

Сквозной пример в 1С:ERP

Посмотрим, как описанный процесс реализовать в 1С:ERP.Нормативно-справочная информация

Создаем ресурсную спецификацию с типом «Ремонт». На шагах 1-4 настроим эту ресурсную спецификацию.

Шаг 1

На закладке «Производственный процесс» добавляем необходимое количество этапов. В нашем примере это:

- разборка и дефектация;

- ремонт и сборка.

Шаг 2

На закладке «Побочный и промежуточный выход» указываем ДСЕ, которые появляются в процессе разборки.

Заполнение побочного выхода в ресурсной спецификации

Решать, насколько полным будет этот список, нужно исходя из количества ДСЕ в составе ремонтируемой техники и требований заказчика к ведению складского учета.

1С:ERP позволяет вести учет как всех комплектующих, вплоть до болта, так и только ключевых узлов, требующих дальнейшего ремонта или учета на складе.

Шаг 3

На закладке «Материалы и работы» перечисляем ДСЕ и материалы, которые потребуются на этапе сборки. К ним относятся:

-

ДСЕ, полученные в процессе разборки. Если заранее известно, что ДСЕ тоже должна пройти процедуру дефектации и ремонта (при необходимости), то в способе получения материала следует установить признак Ремонт по спецификации и указать спецификацию;

-

ДСЕ и материалы из ведомости обязательной замены.

Заполнение списка материалов и ДСЕ для этапа сборки

Многие заводы, кроме ведомости обязательной замены, планируют закупки с учетом коэффициентов сменности ДСЕ. Этот показатель говорит, с какой вероятностью ДСЕ потребуется заменить или отремонтировать.

В 1С:ERP коэффициент сменности можно ввести для любой строки материалов. Для этого нужно заполнить поле «Вероятность» в форме «Применение материала».

Чтобы учесть материалы и ДСЕ при планировании, но в производстве использовать только при необходимости, выбираем способ применения «По требованию».

В таком случае в обеспечение этапа производства их можно будет добавить вручную, вызвав команду «Подобрать по спецификации».

Шаг 4

На закладке «Трудозатраты» указываем перечень работ по каждому этапу или по спецификации в целом.

Заполнение плановых трудозатрат

Здесь можно придерживаться тех же правил, что и для материалов, — указывать только постоянные трудозатраты. Работы, возникшие в процессе ремонта, регистрировать уже по факту — в документе «Этап производства».

Заказы на ремонт и планирование

В 1С:ERP процесс ремонта техники клиентов регистрируется через документы производства из давальческого сырья.

Шаг 5

В системе создаем документ «Заказ давальца» с типом «Ремонт».

На закладке »Сырье и материалы для производства» указываем номенклатуру, полученную от клиента, на закладке »Выпускаемая продукция» — номенклатуру, которая получится после ремонта. В нашем случае это один и тот же элемент справочника.

Что если необходим материальный учет по разной номенклатуре?

Если необходим материальный учет по разной номенклатуре (от клиента получаем «Изделие сломанное», на выходе — «Изделие отремонтированное»), на этапе проектирования НСИ следует выбрать схему работы с двумя спецификациями: на разборку «Изделия сломанного» и сборку «Изделия отремонтированного». Их и указывать на соответствующих закладках заказа давальца. См. ниже схему «Сначала все разобрать — потом все собрать».

В документе фиксируем спецификацию, по которой будут производиться работы, и стоимость услуг по ремонту.

Если кроме изделия клиент передает собственные запасные части, их также включаем в табличную часть «Сырье и материалы для переработки».

Заказ давальца на ремонт

Подробнее об оформлении документов при переработке давальческого сырья можно прочитать на 1С:ИТСШаг 6

Чтобы получить плановую потребность в материалах и комплектующих для ремонта, создаем «План производства» с отдельным видом и правилом заполнения — «По заказам давальцев».

Для автоматического расчета потребности в материалах при планировании производства в сценарии нужно установить признак «Расчет потребностей в материалах, видах РЦ и трудовых ресурсах» и выбрать подходящую стратегию расчета потребностей.

Ниже описаны правила расчета потребностей в материалах в плане производства в зависимости от выбранной стратегии:

-

Наиболее вероятная — все материалы (основные и по требованию) планируются с учетом установленной вероятности.

-

Оптимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — не планируются.

-

Пессимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — с учетом вероятности.

Пример с результатами расчета приведен в таблице.

Зависимость запланированного количества от настроек ресурсной спецификации

После утверждения «Плана производства» результат расчета можно посмотреть в контекстном отчете «Плановая потребность в материалах».

Отчет «Плановая потребность в материалах»

Заблаговременное обеспечение цехов материалами и комплектующими выполняется в рабочем месте «Формирование заказов поставщику по планам».Приемка техники в ремонт

Шаг 7

Чтобы отразить в системе получение техники от клиента, создаем документ «Поступление сырья от давальца».

Поступление сырья от давальца

Шаг 8

Для передачи распоряжения о начале ремонтных работ также создаем «Заказ на производство». Оба документа могут быть созданы на основании заказа давальца.

Из заказа на производство формируем этапы. Для этого перейдем в структуру заказа и нажмем кнопку «Сформировать».

Дефектация и ремонт изделия

Для отражения в системе результатов дефектации выполняем шаги 9, 10 и 11.

Шаг 9

В этапе «1. Разборка и дефектация» на закладке Выпуск указываем все ДСЕ, которые должны появиться на складе после разборки.

В нашем примере в ресурсной спецификации материалы и работы заполнены не были, поэтому заполняем табличную часть вручную.

Чтобы исключить возможность использования полученных ДСЕ в других целях (например, на изготовление новой продукции), к колонке «Назначение» нужно указать назначение — договор, по которому производится ремонт.

Негодные или отсутствующие ДСЕ, добавленные автоматически из ресурсной спецификации, из табличной части необходимо удалить или отменить.

Шаг 10

В этапе «2. Ремонт и сборка» на закладке «Обеспечение» указываем ДСЕ, которые потребуются для сборки.

Здесь должны быть все ДСЕ, что будут выпущены на этапе 1, и те, которые были признаны негодными или отсутствовали при дефектации.

Для ДСЕ, которые требуется отремонтировать, устанавливаем признак «Производится в процессе» и указываем спецификацию на ремонт. В нашем примере это «Кабина пилота» и «Обшивка ХБ».

Шаг 11

После того как результаты дефектации внесены в систему, этапы необходимо доформировать. Эта операция станет доступна в структуре этапов, если была добавлена хотя бы одна строка с пометкой «Производится в процессе».

Обновленная структура заказа

В системе появились новые этапы производства для добавленных ДСЕ, требующих ремонта.

Ремонт комплектующих

Шаг 12

Ремонт комплектующих оформляется в системе по той же схеме, что и принятое в ремонт изделие: сначала выполняется этап разборки и дефектации с выпуском комплектующих (если необходимо), потом — этап ремонта и сборки.

Если ДСЕ ремонтируются в другом цехе, после разборки для них создается документ передачи. Действие доступно на основании документа «Этап производства» и в рабочем месте «Накладные к оформлению».

После завершения сборки мастер цеха закрывает «Этап производства» и оформляет передачу в цех- потребитель.

Изготовление в процессе ремонта

Рассмотрим случай, когда в процессе дефектации выясняется, что ДСЕ не может быть отремонтирована.

Шаг 13

Например, при дефектации детали «Обшивка ХБ» определили, что требуется ее заменить на новую. Тогда в этапе по ремонту и сборке обшивки ХБ на закладке Обеспечение добавляем ее же в табличную часть, указав способ обеспечения: «Обеспечивать» или «Обеспечивать обособленно».В этапе по ремонту и сборке «Обшивки ХБ» указываем, что требуется новая «Обшивка ХБ»

При этом в системе появится потребность в данной ДСЕ. Она отразится в рабочем месте по формированию заказов по потребностям. В зависимости от настроенного способа обеспечения потребности система предложит создать заказ поставщику либо заказ на производство.

В зависимости от настроенного способа обеспечения потребности система предложит создать заказ поставщику либо заказ на производство.Другой случай: при дефектации узла зафиксировали, что ДСЕ отсутствует.

Если ДСЕ была указана в спецификации — в этапе дефектации ее следует удалить или отменить выпуск с указанием причины, но оставить в этапе сборки, указав спецификацию на изготовление. Если ДСЕ не была указана в спецификации узла, то в этапе «2. Ремонт и сборка» ее необходимо добавить на закладку «Обеспечение».

Чтобы этапы по изготовлению доформировались в общем дереве ремонта, устанавливаем признак «Производится в процессе» и выбираем спецификацию на изготовление. Если этого не требуется, оставляем значения пустыми. Тогда запустить изготовление ДСЕ можно будет через рабочее место «Формирование заказов по потребностям».

Отгрузка клиенту и закрытие заказов

Шаг 14

После завершения ремонта закрываем «Заказ на производство». Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Шаг 15

Теперь можно отгружать отремонтированное изделие заказчику:

1. В документе Заказ давальца устанавливаем статус: «К отгрузке» или «Закрыт».

2. Создаем на основании документ «Передача давальцу».

Дополнительные схемы для управления ремонтами в 1С:ERP

Ниже описаны другие возможности системы и приведен пример, в каком случае стоит их рассматривать. Применять их можно как готовую схему либо комбинировать в различных вариациях.Схема «Сначала все разобрать — потом все собрать»

Схему стоит рассматривать в следующих случаях:

-

Необходимо разделять в системе изделие, переданное в ремонт, и отремонтированное.

-

Процессы разборки и сборки разведены, и любой из них может существовать отдельно.

Яркий пример такой схемы: взяли два сломанных двигателя, разобрали, из годных запчастей собрали один, непригодные запчасти утилизировали.

Схема «Сначала все разобрать — потом все собрать

Для такой схемы в справочнике «Номенклатура» создаем два элемента справочника либо две характеристики одного элемента. Для каждой номенклатуры понадобится своя спецификация: первая — на разборку и утилизацию, вторая — на сборку, изготовление.

Потребность в ремонте фиксируем документом «Заказ давальца» с типом «Изготовление».

На основании заказа давальца создаем два заказа на производство: с типом «Разборка и утилизация» для полученного сырья и «Изготовление, сборка» — для производства продукции по заказу.

Производство работы по ремонту изделия

Схема применима, если нет необходимости вести материальный учет принятых в ремонт изделий и компонентов, полученных в процессе разборки.

Схема по производству работ

Для такой схемы создаем спецификацию на изготовление, в качестве выпускаемой продукции выбираем номенклатуру с видом «Работа».

Процесс ремонта в данном случае не отличается от процесса изготовления: для формирования потребности создаем «Заказ клиента», на основании его формируем «Заказ на производство» с типом «Изготовление, сборка».

Выпущенную работу реализуем клиенту.

Ремонт без учета компонентов

Гибрид схемы, описанной в основной части статьи, и схемы по производству работ. Применима, если нужен учет ремонтируемого изделия без материального учета его компонентов.

Схема ремонта без учета компонентов

Создаем спецификацию с видом «Ремонт» для изделия. Побочный выход в процессе разборки не фиксируем, ремонт компонентов представляем в виде работ, произведенных в процессе (указываем работы на закладке «Материалы и работы»). Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Ремонт без спецификации

Работа в ручном режиме. Такой вариант стоит рассматривать, когда НСИ на ремонт отсутствует либо нужно отразить выполнение ремонта по факту выполнения.

Создаем заказ на производство с типом «Ремонт», в строке ремонтируемого изделия спецификацию оставляем пустой. Этапы производства создаем в структуре заказа — по гиперссылке «Создать этапы» или по команде «Изменить цепочку этапов».

Заключение

В данной статье мы постарались показать возможности типовой системы 1С:ERP для решения задач автоматизации ремонтной деятельности. Возможно, на практике предложенных средств окажется недостаточно. Это может быть компенсировано разработкой новых рабочих мест, отражающих необходимые операции в типовых объектах.Ремонтное производство — особенности и формы организации

Возможны следующие методы ремонта: обезличенный, необезличенный и агрегатный.

Обезличенный метод характеризуется тем, что годные или восстановленные сборочные единицы и детали не сохраняют принадлежность к определенному объекту ремонта, а при сборке могут быть направлены на любой аналогичный ремонтируемый объект. Этот метод широко применяется на специализированных ремонтных предприятиях, так как в значительной степени упрощает организацию производства.

Необезличенный метод: сохраняется принадлежность годных или восстановленных сборочных единиц и деталей к определенному ремонтируемому объекту. Этот метод значительно затрудняет организацию производства и применяется в условиях мастерских хозяйств.

Агрегатный метод иногда называют разновидностью обезличенного ремонта. При этом методе неисправные агрегаты заменяют новыми или заранее отремонтированными. Агрегатный метод резко сокращает простои оборудования в ремонте. Весь процесс сводится к проведению разборочно-сборочных работ, связанных с заменой. Часто эти работы можно выполнять в небольших мастерских. Снятые неисправные отдельные агрегаты отправляются на обменные пункты или непосредственно на специализированные ремонтные предприятия.

Снятые неисправные отдельные агрегаты отправляются на обменные пункты или непосредственно на специализированные ремонтные предприятия.

По форме ремонт может иметь индивидуальную либо поточную организацию.

Индивидуальная форма характеризуется выполнением работ от начала и до конца ремонта бригадой из 3-8 человек, занятых одним объектом. Этот метод ремонта — не обезличенный, так как все работы ведутся на одном универсальном ремонтном посту. При такой форме и методе ремонта оборудование долго простаивает в ремонте и ремонт требует рабочих высокой квалификации.

При бригадной форме организации труда (специализированные бригады): каждая бригада занята ремонтом одного типа ремонтируемого изделия (сборочных единиц) или одного типа агрегата. Специализация позволяет снизить время простоя оборудования в ремонте и повысить качество ремонта.

Поточная форма — применяется на заводах, где ремонтируется одновременно более 500 машин каждой марки, разборка-сборка производится на подвижных стендах. При поточной форме организации труда рабочие места ремонтников располагаются друг за другом, в последовательности выполнения технологического процесса. Часто они объединены в линию конвейерными системами. Число рабочих мест на непрерывно движущейся линии рассчитывается таким образом, чтобы рабочий успел выполнить свою операцию (одну или несколько) за время, равное выпуску изделия. В случае пульсирующего режима движения конвейера штучное время операции на одном рабочем месте должно быть равно такту выпуска за вычетом перемещения разбираемой машины от одного рабочего места к другому. Поточная форма организации труда является прогрессивной, она позволяет улучшить качество ремонта и увеличить производительность труда на 20%, снизить себестоимость ремонтных работ.

Одной из разновидностей поточной формы организации труда является многопредметная поточная линия. Такие линии целесообразно использовать на предприятиях с многономенклатурной продукцией. Эти линии предназначены для ремонта одинаковых агрегатов и узлов изделий разных типов, но имеющих одинаковые, либо подобные сборочные единицы.

Рабочие места на линиях насыщаются оборудованием, позволяющим за короткий отрезок времени закрепить в заданном положении разбираемый узел, произвести механизированным способом одну или несколько операций разборки, затем быстро снять с разбираемого узла закрепляющие элементы. Для этого рабочие места насыщаются специальными стендами, многошпиндельными специальными гайковертами, промышленными манипуляторами и другими средствами автоматизации. Стенды и оборудование рабочих мест могут быть одно- или многопредметными. На каждом рабочем месте стенд может обслуживаться одним рабочим либо бригадой рабочих.

При поточной организации ремонта, разбираемые узлы и снимаемые с машин агрегаты должны складироваться на стеллажах либо непрерывно удаляться из рабочего пространства линии на ответвления для последующей разборки или восстановления изношенных поверхностей деталей.

Таким образом, на специализированных ремонтных предприятиях на главном конвейере с машин снимают узлы и агрегаты, а затем эти узлы и агрегаты разбирают на многопредментых линиях. Результатом разборки являются отдельные детали, которые проходят контроль, дефектацию и группирование. Результатом неполной разборки являются дефектные детали и годный к повторному использованию полуразобранный узел или агрегат. На специализированных предприятиях, осуществляющих капитальный ремонт, производится полная разборка.

Результатом разборки являются отдельные детали, которые проходят контроль, дефектацию и группирование. Результатом неполной разборки являются дефектные детали и годный к повторному использованию полуразобранный узел или агрегат. На специализированных предприятиях, осуществляющих капитальный ремонт, производится полная разборка.

Ремонтное производство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Ремонтное производство

Cтраница 1

Ремонтное производство по характеру работ является машиностроительным, поэтому все теоретические положения, относящиеся к курсу ремонта оборудования, рассматриваются в курсе технологии машиностроения и в данном учебном пособии не излагаются. [1]

Ремонтное производство включает в себя заводы по ремонту автомобилей, тракторов, бронетехники, самолетов, судов, тепловозов и экскаваторов, бытовой техники и агрегатов в системе министерств сельского хозяйства и продовольствия, транспорта, обороны и др. По своей мощности, функциям и задачам это производство является крупной отраслью национального хозяйства, которая, по сути, осуществляет вторичное производство машин. В настоящее время в эксплуатации находится больше отремонтированных машин, чем новых.

[2]

По своей мощности, функциям и задачам это производство является крупной отраслью национального хозяйства, которая, по сути, осуществляет вторичное производство машин. В настоящее время в эксплуатации находится больше отремонтированных машин, чем новых.

[2]

Ремонтное производство располагает хорошо изученным множеством способов создания припусков под механическую обработку на восстанавливаемых поверхностях. [3]

Ремонтное производство представляет собой совокупность специализированных предприятий и самостоятельных производственных подразделений предприятий, которые ведут ремонт техники. Часть этого производства занята восстановлением изношенных деталей. [4]

Ремонтное производство является типичной системой массового обслуживания. Потребность в ремонтном обслуживании создает поток требований, которые в случае несвоевременного удовлетворения образуют очередь. Задача заключается в том, чтобы сократить эту очередь и потери производства до возможного минимума, полагая, что значительная часть требований не может остаться неудовлетворенной.

[5]

Задача заключается в том, чтобы сократить эту очередь и потери производства до возможного минимума, полагая, что значительная часть требований не может остаться неудовлетворенной.

[5]

Ремонтное производство непрерывно развивается и совершенствуется. Об объеме ремонтного производства в нашей стране говорят следующие данные: на ремонт машин и промышленного оборудования ежегодно расходуется до 15 млрд. руб, в том числе на ремонт и техническое обслуживание автомобилей около 2 млрд, руб; в ремонтных службах предприятий народного хозяйства занято около 6 млн. чел. [6]

Ремонтное производство располагает достаточным количеством способов, чтобы восстанавливать практически все изношенные и поврежденные детали, кроме резиновых, пластмассовых и деревянных. [7]

Ремонтное производство при заводе-изготовителе оборудования организуется в самостоятельные цехи по разборке и сборке оборудования. Запасные части для ремонта оборудования эти цехи получают, как правило, из механических цехов данного завода или других машиностроительных заводов. При этом в ремонтных цехах создаются участки по восстановлению изношенных деталей.

[8]

Ремонтное производство в организационном отношении объединяет в себе производственную структуру и систему управления. Производственная структура ремонтного хозяйства предприятия нацелена на организацию ремонта и техническое обслуживание оборудования. Под системой управления ремонтными службами понимается функциональная организация методов и средств планирования, учета и регулирования ремонтных процессов. [9]

Ремонтное производство не следует относить к единичному; оно характеризуется повторяемостью работ, частота которой увеличивается с повышением коафициента одномодельно. [10]

Ремонтное производство по характеру работ является машиностроительным, поэтому все теоретические положения, относящиеся к курсу ремонта оборудования, рассматриваются в курсе технологии машиностроения и в данном учебном пособии не излагаются. [11]

[11]

Организация ремонтного производства, разработка ремонтной документации, планирование и подготовка к ремонту, вывод в ремонт и производство ремонта, а также приемка и оценка качества ремонта тепловых энергоустановок осуществляются в соответствии с нормативно-технической документацией, разработанной в организации на основании настоящих Правил и требований заводов-изготовителей. [12]

Организация ремонтного производства, разработка ремонтной документации, планирование и подготовка к ремонту, вывод в ремонт и производство ремонта, а также приемка и оценка качества ремонта тепловых энергоустаноюк осуществляются в соответствии с нормативно-технической документацией, разработанной в организации на основании настоящих Правил и требований заводов-изготовителей. [13]

Концентрацией ремонтного производства называется сосредоточение ремонта в крупных ремонтных цехах и на крупных ремонтных предприятиях. Она способствует росту производительности труда на ремонтных предприятиях, снижению себестоимости ремонта, уменьшению удельных капитальных вложений и ускорению оборачиваемости оборотных средств. Крупные ремонтные заводы располагают также гораздо большими возможностями для осуществления модернизации оборудования в процессе ремонта.

[14]

Совершенствованию ремонтного производства способствует постановление ЦК КПСС и Совета Министров СССР ( 1968 г.) Об улучшении использования грузового автомобильного транспорта, которое обязывает Министерство автомобильной промышленности оказывать помощь ремонтным предприятиям в разработке технологической документации, оснастки, технологических процессов для ремонта новых марок автомобилей. [15]

Страницы: 1 2 3 4

Организация — ремонтное производство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Организация — ремонтное производство

Cтраница 1

Организация ремонтного производства, разработка ремонтной документации, планирование и подготовка к ремонту, вывод в ремонт и производство ремонта, а также приемка и оценка качества ремонта тепловых энергоустаноюк осуществляются в соответствии с нормативно-технической документацией, разработанной в организации на основании настоящих Правил и требований заводов-изготовителей. [1]

[1]

Организация ремонтного производства, разработка ремонтной документации, планирование и подготовка к ремонту, вывод в ремонт и производство ремонта, а также приемка и оценка качества ремонта тепловых энергоустановок осуществляются в соответствии с нормативно-технической документацией, разработанной в организации на основании настоящих Правил и требований заводов-изготовителей. [2]

Для организации ремонтного производства на научной основе требуется наличие статистических данных о частоте выходов из строя отдельных машин, заготовка материалов, полуфабрикатов, деталей и узлов для ускорения и удешевления ремонта и снижения простоев на производстве. Это было очень трудно сделать при существовавшем в эксплуатации многообразии электрооборудования. [3]

Изложены вопросы организации ремонтного производства, рассмотрены устройство, технология ремонта и методы испытаний авиационных электрических машин, агрегатов и приборов. Приведены сведения по безопасности труда и противопожарным мероприятиям.

[4]

Приведены сведения по безопасности труда и противопожарным мероприятиям.

[4]

Основной формой организации ремонтного производства до последнего времени являлся поточный метод, основанный на расчленении общего технологического процесса на составляющие и совмещении их выполнения во времени. [5]

Новое в экономике и организации ремонтного производства. [6]

Большое место отведено вопросам совершенствования внутризаводской и межзаводской организации ремонтного производства, основам его проектирования и применения при планировании и управлении ремонтными работами системы сетевого планирования и управления и экономико-математических методов. [7]

Как показывает опыт, с организацией централизованного ремонтного производства создаются условия для максимальной специализации ремонтных работ, повышения уровня их механизации, улучшения планирования и учета затрат на ремонт и техническое обслуживание, экономного и эффективного использования материальных ресурсов, упорядочения материально-технического снабжения, обеспечения более полной и равномерной загрузки ремонтного персонала, внедрения НОТ, повышения ответственности за систематический надзор за состоянием оборудования и качеством технического обслуживания. [8]

[8]

В книге рассматриваются вопросы экономики и организации ремонтного производства: система планово-предупредительного ремонта, влияние надежности и ремонтопригодности на эффективность эксплуатации и ремонта оборудования. Предложены методы расчетов технико-экономической эффективности технических и организационных решений в ремонтном производстве. [9]

На всех предприятиях химической промышленности совершенствование организации ремонтного производства на основе централизации и специализации ремонтных работ признано основным направлением. Однако намечаемые при этом мероприятия не могут дать должного эффекта, если все сводить только к повышению уровня централизации и специализации без совершенствования других элементов системы. [10]

Межзаводская централизация и специализация представляет собой более высокий уровень организации ремонтного производства по сравнению с внутризаводской централизацией, так как означает переход к крупносерийному и массовому ремонтному производству.

Отраслевым стандартом установлено, что ремонтные чертежи являются рабочими конструкторскими документами, предназначенными для организации ремонтного производства. [12]

Развитие сети сервисного обслуживания сложнотехнического оборудования на принципах франчайзинга / / Новое в экономике и организации ремонтного производства. [13]

В ТУ излагают требования к последовательности проведения ремонтных работ и методику их осуществления, но не включают требования к организации ремонтного производства, а также к технологии проведения отдельных операций ремонт-но-восстановительного процесса. [14]

Переход от мелкосерийной организации восстановления деталей к серийной означает не простое количественное наращивание объема выполняемых работ, а является новым качественным скачком в технологии восстановления деталей и организации ремонтного производства в целом. [15]

[15]

Страницы: 1 2

Ремонт ремонтное производство — Справочник химика 21

Низкое качество ремонта объясняется отсутствием необходимого технологического оборудования, недостаточным ассортиментом материалов, используемых для изготовления запчастей, нехваткой квалифицированного персонала. Повышение эффективности ремонтных служб достигается совершенствованием организации и технологии ремонтных работ. К числу технических мероприятий, повышающих экономические показатели ремонта, относятся использование прогрессивных методов ремонта и восстановления деталей и механизация ремонтных работ. Механизация позволяет повысить производительность труда при единичном и мелкосерийном производстве (а таким и является ремонтное производство) путем применения определенных приспособлений. К числу наиболее часто применяемых относятся следующие приспособления 1) передвижные механизмы для погрузо-разгрузоч-ных работ 2) универсальные стенды с быстродействующими пневматическими зажимами — для ремонта арматуры 3) универсальный гидропресс — для опрессовки арматуры 4) стенды для испытания пружин предохранительных клапанов на статическое сжатие 5) притирочные станки для притирки уплотнительных поверхностей арматуры 6) стенды для разборки-сборки поршневой группы компрессорного оборудования 7) стенды для разборки роторов центробежных насосов 8) гидропресс для запрессовкн-выпрессовки втулок 9) стенд для испытания прямоточных клапанов 10) манипуляторы-вращатели для наплавки цилиндрических деталей 11) универсальные штампы для изготовления клапанных пластин 12) пневматические и электрические гайковерты 13) гидравлические приспособления для разжима фланцевых соединений трубопроводов 14) передвижные установки для термообработки сварных швов 15) пресс с набором матриц и пуансонов для изготовления прокладок. [c.146]

[c.146] Ремонтно-механический цех (РМЦ) выполняет централизованный ремонт оборудования всего завода, а также изготовляет запасные части и сменные детали. Концентрация производства запасных частей и сменных деталей в ремонтно-механических цехах предприятия позволяет исключить выполнение нерациональных станочных и слесарных работ на ремонтных участках технологических цехов. При этом создаются предпосылки для организации специализированных участков внутри РМЦ и соответствующего снижения себестоимости изготовляемых деталей. В результате не только повышается эффективность ремонтного производства, но и создаются условия для широкого внедрения передовых методов труда и снижения себестоимости ремонта в целом. [c.352]

Издательством подготовлен к изданию ряд справочников по ремонту оборудования нефтеперерабатывающих И нефтехимических предприятий. В настоящем справочнике приведены критерии ремонтопригодности поршневых компрессоров. Описаны технологические приемы устранения трещин в корпусных деталях компрессоров и ремонта всех основных деталей и узлов, организация и технологая ремонта оборудования в ремонтных производствах и цехах. Изложены принципы механизации трудоемких работ при восстановлении технологического оборудования предприятий нефтепереработки и нефтехимии. [c.320]

Описаны технологические приемы устранения трещин в корпусных деталях компрессоров и ремонта всех основных деталей и узлов, организация и технологая ремонта оборудования в ремонтных производствах и цехах. Изложены принципы механизации трудоемких работ при восстановлении технологического оборудования предприятий нефтепереработки и нефтехимии. [c.320]

Каждой из рассмотренных структур ремонтной службы свойственно сочетание различных ремонтных подразделений, но наиболее характерное отдел главного механика, ремонтное производство, цех капитального или специализированного ремонта. [c.541]

Графики ремонтных работ позволяют провести ремонт в оптимальные сроки. График остановки на капитальный ремонт заводов, цехов н особо важных объектов календарный график) позволяет ремонтной организации (подрядчику) своевременно осуществить инженерную подготовку ремонтного производства составить графики проведения ремонтных работ на [c.160]

Отраслевым нормативным документом, регламентирующим порядок планирования, подготовки, организации, проведения, контроля и учета различного вида работ по техническому обслуживанию и ремонту является Система технического обслуживания и ремонта. оборудования предприятии Министерства по производству минеральных удобрений . Этот документ состоит нз двух разделов общих указаний по планированию, организации, проведению н отчетности по техническому обслуживанию и ремонту оборудования нормативов на остановочный ремонт предприятий, производств, цехов и особо важных объектов. Эти нормативы предусматривают определенную периодичность ремонта, его продолжительность и трудоемкость. Системой предусматривается два вида ремонта — текущий и капитальный. Каждый вид оборудования имеет свой межремонтный период — время его работы между двумя последовательно проведенными ремонтами—, свою структуру ремонтного цикла, под которой понимают чередование ремонтов в определенной последовательности н через определенные промежутки времени, и ремонтный цикл — время работы оборудования, находящегося в эксплуатации между двумя капитальными ремонтами. [c.380]

оборудования предприятии Министерства по производству минеральных удобрений . Этот документ состоит нз двух разделов общих указаний по планированию, организации, проведению н отчетности по техническому обслуживанию и ремонту оборудования нормативов на остановочный ремонт предприятий, производств, цехов и особо важных объектов. Эти нормативы предусматривают определенную периодичность ремонта, его продолжительность и трудоемкость. Системой предусматривается два вида ремонта — текущий и капитальный. Каждый вид оборудования имеет свой межремонтный период — время его работы между двумя последовательно проведенными ремонтами—, свою структуру ремонтного цикла, под которой понимают чередование ремонтов в определенной последовательности н через определенные промежутки времени, и ремонтный цикл — время работы оборудования, находящегося в эксплуатации между двумя капитальными ремонтами. [c.380]

Графики ремонта утверждаются руководителями предприятия. Сроки проведения ремонта крупнотоннажных производств согласовываются со всесоюзными промышленными объединениями. Работы выполняют хозяйственным (силами предприятия) и подрядным способами с использованием ремонтно-строительных подрядных организаций. Подрядные организации, как правило, выполняют капитальные ремонты, а ремонтные подразделения предприятий — текущие ремонты и межремонтное обслуживание. [c.180]

Работы выполняют хозяйственным (силами предприятия) и подрядным способами с использованием ремонтно-строительных подрядных организаций. Подрядные организации, как правило, выполняют капитальные ремонты, а ремонтные подразделения предприятий — текущие ремонты и межремонтное обслуживание. [c.180]

Ремонтно-механические цеха химических заводов и ремонтно-механические заводы химических комбинатов заняты в основном изготовлением нестандартного оборудования и запасных частей, т. е. машиностроительными операциями. Ремонтное производство по характеру работ является машиностроительным, поэтому все теоретические положения, относящиеся к курсу ремонта оборудования, рассматриваются в курсе технологии машиностроения и в данном учебном пособии не излагаются. Теоретические же вопросы монтажа оборудования, связанные с нагружением [c.3]

Подобный справочник для работников службы ремонта предприятий химической и нефтехимической промышленности издается впервые. Авторы надеются, что он окажет помощь работникам ремонтных служб и будет способствовать повышению технической культуры ремонтного производства. [c.7]

Авторы надеются, что он окажет помощь работникам ремонтных служб и будет способствовать повышению технической культуры ремонтного производства. [c.7]

В Министерстве химической промышленности взят курс на завершение внутризаводской централизации ремонтного производства, создание специализированных заводов для выпуска запасных частей и типовых аппаратов, машин и оборудования, предназначаемых для замены в период ремонтов, вышедших из строя узлов и деталей, организацию специализированных ремонтно-строительно-монтажных трестов взамен мелких и разрозненных ремонтных служб химических предприятий и др. [75]. [c.221]

Отдел главного механика является самостоятельным структурным подразделением управления предприятия, осуществляющим административно-техническое руководство (как непосредственно работниками отдела и ремонтного производства, так и через механиков производственных цехов) эксплуатацией и ремонтом всего технологического и механического оборудования (кроме энергетического и наземных транспортных средств), установок и коммуникаций. [c.542]

[c.542]

Преимущества централизованного способа ремонта не вызывают сомнений. При организации специализированных ремонтных трестов, а также централизованных ремонтных цехов и ремонтных производств на некоторых нефтехимических заводах со специализированными подразделениями были получены хорошие результаты. [c.9]

Старший механик ремонтного производства является ответственным руководителем механической службы на производстве. Основной задачей старшего механика производства является обеспечение в работоспособном состоянии (кроме энергетического и наземных транспортных средств) механического, технологического оборудования и коммуникаций путем надзора и руководства как непосредственно, так и через механиков производственных цехов и отделений за эксплуатацией, всеми видами ремонта и модернизации оборудования. [c.555]

Цех специализированного ремонта (ЦСР) ремонтного производства является самостоятельным производственно-хозяйственным подразделением по ремонту определенных видов оборудования.

[c.558]

[c.558]Обеспечение ремонтных работ ремонтно-технологической документацией — одна из основных задач, решение которой позволяет перейти от уровня качества ремонта, определяемого индивидуальной квалификацией каждого исполнителя, к стабильному качеству, определяемому качеством соответствующей подготовки ремонтного производства [2, 12]. [c.32]

Выполнение пусконаладочных работ и комплексного опробования оборудования, начиная с участия в приемке рабочими комиссиями законченных строительством объектов, возложить на центральные ремонтные производства (ЦРП) или ремонтно-механические цехи (РМЦ), выполняющие капитальный и средний ремонт всего оборудования. [c.385]

На многих химических предприятиях, где внедрена централизация ремонтных работ, бригады специализируются на ремонте отдельных видов оборудования (теплообменного, компрессорного, насосного и др.) формы специализации бригад на каждом заводе зависят от структуры и сложности технологического оборудования, объема работ. Специализация бригад на ремонте однотипного оборудования упрощает подготовку к ремонту, способствует повышению квалификации, закреплению навыков и лучшему изучению особенностей конструкции ремонтируемого оборудования. Такая организация дает возможность повысить экономические показатели ремонтного производства. [c.221]

Специализация бригад на ремонте однотипного оборудования упрощает подготовку к ремонту, способствует повышению квалификации, закреплению навыков и лучшему изучению особенностей конструкции ремонтируемого оборудования. Такая организация дает возможность повысить экономические показатели ремонтного производства. [c.221]

Централизованный ремонт основных фондов при соответствующей специализации производства имеет следующие достоинства создаются условия для внедрения передовой технологии, организации производства и труда повыщается производительность труда и квалификация персонала уменьщается численность персонала ремонтных служб предприятий сокращаются сроки простоя оборудования в ремонте повыщаются экономические показатели ремонтного производства. [c.54]

При централизации изготовления запасных частей не только повышается экономическая эффективность ремонтного производства, но и создаются условия для широкого внедрения передовых методов труда и значительного снижения себестоимости ремонта. Поэтому централизация и специализация производства запасных частей во всех случаях должна опережать централизацию ремонтных работ. В соответствии с этим значительную часть капитальных вложений, пре-дус.мотренных на развитие ремонтных баз отрасли, целесообразно направить на расширение и строительство специализированных заводов по производству запасных частей. [c.54]

Для проведения опытно-исследовательских работ и внедрения разработок в промышленном масштабе на заводе имеется лаборатория коррозии при опытно-исследовательском цехе и мастерская химзащиты непосредственно при ремонтном производстве. Указанными службами совместно с главными специалистами и ИТР производств за последние годы проведен определенный объем работ по сокращению потерь металла, снижению затрат на ремонт оборудования, сокращению сроков простоя установок на ремонте по причинам коррозии. [c.37]

Ремонтная документация — это рабочая конструкторская документация, предназначенная для подготовки ремонтного производства, ремонта и контроля насоса после ремонта. Ремонтную документацию [c.63]

Ремонтную документацию [c.63]

В функции технологической службы входят также составление графиков ремонта участие в профессиональной подготовке рабочих периодическая подготовка предложений по совершенствованию ремонтного производства. [c.69]

Система технического обслуживания и ремонта средств вычислительной техники, копирования и оперативного размножения документов, машин пишущих. Организация подготовки ремонтного производства Система технического обслуживания и ремонта средств вычислительной техники, копирования и оперативного размножения документов и машин пишущих. Документы технологические. Комплектность, содержание и правила оформления. Порядок разработки, согласования и утверждения. — Взамен РТМ 28.45—80 Склады бумажной продукции. Типовые технологические процессы [c.163]

В книге рассматриваются вопросы экономики и организации ремонтного производства система планово-предупредительного ремонта, влияние надежности и ремонтопригодности на эффективность эксплуатации и ремонта оборудования. Предложены методы расчетов технико-экономической эффективности технических и организационных решений в ремонтном производстве. [c.294]

Предложены методы расчетов технико-экономической эффективности технических и организационных решений в ремонтном производстве. [c.294]

При снятии с дизеля, разборке, ремонте, сборке и установке турбокомпрессора выполняют общие для ремонтного производства правила техники безопасности. [c.120]

Периодичность ремонтов, ремонтный цикл и его структура имеют технико-экономическое значение, так как они определяют затраты на ремонтные работы, длительность простоев оборудования в ремонте и эффективность использования оборудования в производстве. Чем продолжительнее межремонтный цикл, тем меньше затраты на ремонт, обслуживание и изготовление заменяемых деталей. [c.12]

В зависимости от характера отказов, степени выработки ресурса и трудоемкости восстановления различают текущий, средний и капитальный виды ремонта средств измерений. Такое разделение видов ремонта необходимо для планирования ремонтного производства. Сразу же следует отметить, что после ремонта средство измерений допускается к эксплуатации только после послеремонтной поверки, позволяющей удостовериться в соответствии его метрологических характеристик. [c.83]

[c.83]

В технической литературе вопросы ремонта освещены крайне, недостаточно, а умело поставленное ремонтное производство на химическом заводе позволяет ритмично выпускать продукцию без каких-либо вынужденных простоев оборудования пс неисправности. [c.3]

Разработка рациональной системы ремонтного производства привела к так называемой системе планово-предупредительного ремонта (ППР), что означает профилактические ремонты оборудования (текущий, средний, капитальный) через определенное число отработанных часов. [c.3]

Администрация цеха имеет право при нарушении правил ТБ потребовать от руководителей ремонта прекращения производства работ, а руководитель ремонта обязан прекратить ремонтные работы до полного устранения обнаруженных нарушений. [c.26]

Не работоспособен, необходим ремонт Остановка производства для проведения ремонтных работ Уменьшение общей производительности Измеритель тока в электродвигателе Местная проверка/проверка электродвигателя подшипников X (X) При указании на неисправность Улучшение качества древесной массы Увеличение затрат древесной массы [c. 314]

314]

Система СПУ, решая по-поЕОму проблему координации работы ремонтного персонала, повышая эффективность контроля и управления ремонтным производством, обеспечивает сокращение простоя объектов в ремонте, повышает его качество и снижает стоимость. [c.301]

В ремонтном производстве применяются как индивидуальная, тах и коллективная формы организации труда рабочих. При коллективной организации труда ремонтных рабочих обтединяют в специализированные или комплексные бригады. Последние чаи1е со.чдают в цехах комплексного ремонта технологических линий, цехов, производств. [c.302]

При эксплуатации насоса НК 560×335-300 часто изнашивается посадочная поверхность под подшипники качения. В ремонтном производстве нефтеперерабатывающих заводов такие корпуса растачивают на расточном станке под оптоделенный размер и изготовляют сменные стальные втулки. Прй последующих ремонтах меняют только втулки [52]. [c.206]

При ремонте нефтехимического оборудования используют съемники различных конструкций и типоразмеров. Однако их RMIHip определяется в основном техническими возможностями ремонтного производства. Съемники классифицируют по следующим признакам [c.270]

Однако их RMIHip определяется в основном техническими возможностями ремонтного производства. Съемники классифицируют по следующим признакам [c.270]

В состав ремонтного производства могут входить цех специал1изированного ремонта поршневых компрессоров, плунжерных насосов и аппаратов глубокого холода цех специализированного ремонта химического оборудования и коммуникаций низкого давления производства цех специализированного ремонта аппаратов и коммуникаций высокого давления цех централизованного капитального ремонта центробежных машин, насосов, химической аппаратуры и трубопроводов ко-тельно-мехапический цех цех антикоррозионных покрытий цех (участок) ремонта металлорежущего, кузнечно-прессового и кранового оборудования. [c.550]

Подобным образом организована ремонтная служба на одном Из нефтеперерабатывающих предприятий, где создано ре-мотггное производство. Здесь ремонтное производство подчинено непосредственнее главному механику завода, В состав этого управления входят пять участков по ремонту, кото 1Ым через старших мастер(рв и мастеров подчинены ремонтные отделения. Участки I и 2 специализированы па ремонте технологических установок и ремонтно-строительных работах (отделочных, столярных, ремонте огнеупорных кладок и др,). Эти участки ведут в основном текущий ремонт. Капитальный ремонт технологических установок выпо,тняют, как правило, специализированные подрядные ремонтно-строительные организации. [c.178]

Участки I и 2 специализированы па ремонте технологических установок и ремонтно-строительных работах (отделочных, столярных, ремонте огнеупорных кладок и др,). Эти участки ведут в основном текущий ремонт. Капитальный ремонт технологических установок выпо,тняют, как правило, специализированные подрядные ремонтно-строительные организации. [c.178]

Участок 3 ремонтного производства предприятия специализирован на ремонте компрессоров, вакуум-фильтров, кристалли-1атсзров. контакторов и др. [c.178]

Важное значение для нормального протекания производственных проце сов на предприятии имеет качество ремонта, которое зависит от таких осно иых слагаемых как качество ремонтной документации, качество технолог ческого оборудования, качество запасных частей, качество труда ремонтнике На каждом предприятии необходимо создание комплексной системы у равлення качества ремонта. Применительно к ремонтному производству гла ная цель КС УКР заключается в достижении и поддержании высокого кач ства ремонта с наименьшими затратами обш. ествеииого труда. Эта цель д стигается реализацией следующих задач [c.384]

ествеииого труда. Эта цель д стигается реализацией следующих задач [c.384]

В процессе ремонта все детали тщательно очищаются и промываются кб расином. Так же, как и в случае ремонта резиносмесителя, при разборке вальцев и производстве ремонтных работ должен присутствовать техник бюро планово-предупреди-тельного ремонта для производства соответствующих замеров изношенных деталей и снятия необходимых эскизов. [c.587]

Большие расходы на ремонт машин и оборудования нельзя связывать лишь с техническим прогрессом, они во многом обусловлены серьезными недостатками в организации и механизации ремонтных работ. Производство ремонта слабо централизовано. Более половины всех рабочих, занятых на ремонтных работах, рассредоточены по. мелким ремонтным цехам, базам, участкам. А уровень механизации их труда низок (от 60 до 90% ремонтных работ выполняются вручную). Следовательно, совершенствование оргаинзации ремонтного производства, и прежде всего его централизация, создаст условия для дальнейшей его механизаиии. Только при этом можно повысить эконо.мическую эффективность ремонтных работ, приостановить рост численности работающих здесь, а в ряде случаев добиться их сокращения. [c.111]

Только при этом можно повысить эконо.мическую эффективность ремонтных работ, приостановить рост численности работающих здесь, а в ряде случаев добиться их сокращения. [c.111]

О нюансах организации ремонтов в функционале 1С ERP

Содержание

1. Производственный учет в 1С: Ремонт с полным учетом компонентов

2. Организация процесса «Ремонт без учета компонентов»

3. Подготовка и оформление документов

Ремонтное производство в 1C:ERP может быть организовано с помощью трех типов производственных процессов (ресурсных спецификаций):

1. Изготовление, сборка. Предназначен для производства и выпуска продукции/работ. Но может использоваться для производства работ по ремонту без материального учета давальческого сырья и оборудования.

2. Ремонт. Это единый процесс ремонта, подразумевающий разборку и сборку одного изделия. Используется для сложных ремонтных процессов с материальным учетом.

Используется для сложных ремонтных процессов с материальным учетом.

3. Разборка, утилизация. Используется для разборки оборудования, различных фракций с целью последующего применения разобранных частей для сборки.

В статье основное внимание уделено рассмотрению способа организации производственного учета «Ремонт». Производственный процесс типа «Разборка, утилизация» был рассмотрен в предыдущей статье: Ремонтное производство в 1C:ERP. Часть I – разборка + сборка.

Процесс типа «Ремонт» полностью охватывает процесс ремонта изделия: на входе – изделие в ремонт, на выходе – изделие из ремонта. Этот процесс позволяет детально вести учет ремонтируемых изделий и всех промежуточных узлов, деталей и сборочных единиц при разборке.

Ремонт инициируется «Заказом давальца» с типом «Ремонт», по которому следует сформировать «Заказ на производство» (рис. 1).

При внешней простоте учета типа «Ремонт» его реализация в программе ERP может вызывать определенные затруднения. Четкое следование некоторым правилам и понимание нюансов позволит избежать трудностей настройки учета. Смежные вопросы, которые обычно приходится решать при настройке производственного блока, здесь не рассматриваются.

Статья посвящена разбору последовательности создания и заполнения производственных документов для двух вариантов учета производства типа «Ремонт»:

· Ремонт с полным учетом компонентов.

· Ремонт без учета компонентов.

1. Производственный учет в 1С: Ремонт с полным учетом компонентов

1. Организация материального учета как ремонтируемых изделий, так всех промежуточных узлов, деталей и сборочных единиц, получаемых при разборке.

2. Изделие, получаемое в ремонт по заказу давальца, и изделие из ремонта – это всегда одна номенклатура.

3. Заказ давальца должен иметь тип «Ремонт».

4. Необходимо создавать ресурсные спецификации как минимум с двумя этапами производства: Разборка, Ремонт и сборка.

5. Ресурсные спецификации создаются с промежуточным выходом компонентов при разборке и учётом при ремонте и сборке.

6. Следует использовать обособление материалов при заказе на производство «По назначению продукции» (раздел «НСИ и администрирование – Настройка НСИ и разделов – Производство – Обособление материалов для производства»). Выполните эту настройку.

Ресурсные спецификации

Пример. Давалец передает в ремонт кофемолку. Наша организация должна разобрать кофемолку, отдельно разобрать электродвигатель кофемолки, устранить неисправность, при необходимости отремонтировать коллектор двигателя, собрать двигатель, собрать кофемолку и вернуть давальцу. Для упрощения примера, включим в рассмотрение минимальную замену деталей при устранении неисправности.

Ресурсная спецификация на ремонт кофемолки проста (рис. 2):

·Тип – «Ремонт».

·Спецификация многоэтапная, то есть подразумевает разборку и сборку изделия.

·Разбираемые детали, которые планируется получить на первом этапе, перечислены на вкладке «Побочный и промежуточный выход».

·Детали и узлы, используемые на этапе 2, перечислены на вкладке «Материалы и работы». Разбираемые детали имеют способ обеспечения «Обеспечивать обособленно», т.к. были разобраны под конкретное назначение. Узел «Двигатель» получается после ремонта по спецификации «Ремонт двигателя».

Ресурсная спецификация на ремонт двигателя показана на рис. 3:

·Тип – «Ремонт».

·Спецификация также подразумевает два этапа – разборку и сборку.

·Разбираемые детали, которые планируется получить на этапе 1, перечислены на вкладке «Побочный и промежуточный выход».

·Детали и узлы, которые планируется использовать на этапе 2, перечислены на вкладке «Материалы и работы». Разбираемые детали имеют способ обеспечения «Обеспечивать обособленно», т.к. были разобраны под конкретное назначение.

·Дополнительно при сборке планируется использовать собственные материалы: ЗИП электродвигателя и обжимное кольцо. Эти две позиции обеспечиваются со склада способом обеспечения «Обеспечивать». У них заполнен реквизит «Применение материала». ЗИП электродвигателя является основным материалом («по умолчанию»), который будет использован с вероятностью 90%.»Кольцо обжимное» является альтернативным материалом («по требованию»), который будет использован с вероятностью 50%.

Примечание:

1. Основные материалы («по умолчанию») переносятся в этапы производства. Альтернативные материалы («по требованию») не переносятся в этапы производства – при необходимости следует добавлять вручную.

2. Реквизит «Применение материала» влияет на расчёт потребности в материалах в Плане производства. В сценарии планирования может быть указана «Потребность в материалах»:

·Наиболее вероятная – все материалы, основные и альтернативные, планируются с учетом вероятности.

·Оптимистическая – материалы альтернативные не планируются; материалы основные планируются без поправки на вероятность.