ᐉ Назначение и общая характеристика сцепления

Сцепление (главный фрикцион) служит для кратковременного отъединения трансмиссии от двигателя перед включением передач, их плавного соединения после включения передач, а также для предохранения трансмиссии от динамических перегрузок, возникающих при движении транспортной машины.

По принципу действия сцепления подразделяют на фрикционные, гидравлические (гидромуфты) и электромагнитные (порошковые). В зависимости от формы и конструкции трущихся деталей фрикционные сцепления могут быть дисковыми, специальными (колодочные, ленточные) и конусными.

По условиям работы поверхностей трения дисковые сцепления (главные фрикционы) делятся на сухие и работающие в масле.

В зависимости от материала поверхностей трения различают следующие сцепления (главные фрикционы):

- сталь по фрикционному материалу

- сталь по стали

- чугун по oстали

- чугун по фрикционному материалу

По способу создания силы, сжимающей диски, выделяют следующие сцепления:

- пружинные (с несколькими периферийными или одной центральной пружиной)

- полуцентробежные

- центробежные

- электромагнитные

В зависимости от типа механизма выключения различают сцепления (главные фрикционы) с рычажным и шариковым механизмами.

По типа привода выключения сцепления (главные фрикционы) бывают с механическим, гидравлическим, пневматическим, гидропневматическим и электромагнитным приводами.

Сцепление обычно устанавливается у маховика двигателя и представляет собой фрикционную муфту, через которую с помощью сил трения вращающий момент от двигателя передается к коробке передач и далее к ведущим колесам.

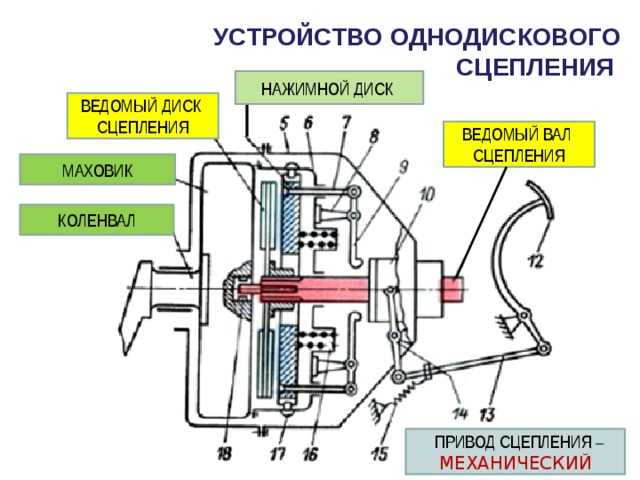

На изучаемых транспортных машинах применяются, как правило, фрикционные дисковые сухие, постоянно замкнутые сцепления (главные фрикционы у гусеничных машин) с периферийным расположением нажимных пружин и механическим приводом управления. В зависимости от числа ведомых дисков сцепления подразделяются на одно-, двух- и многодисковые.

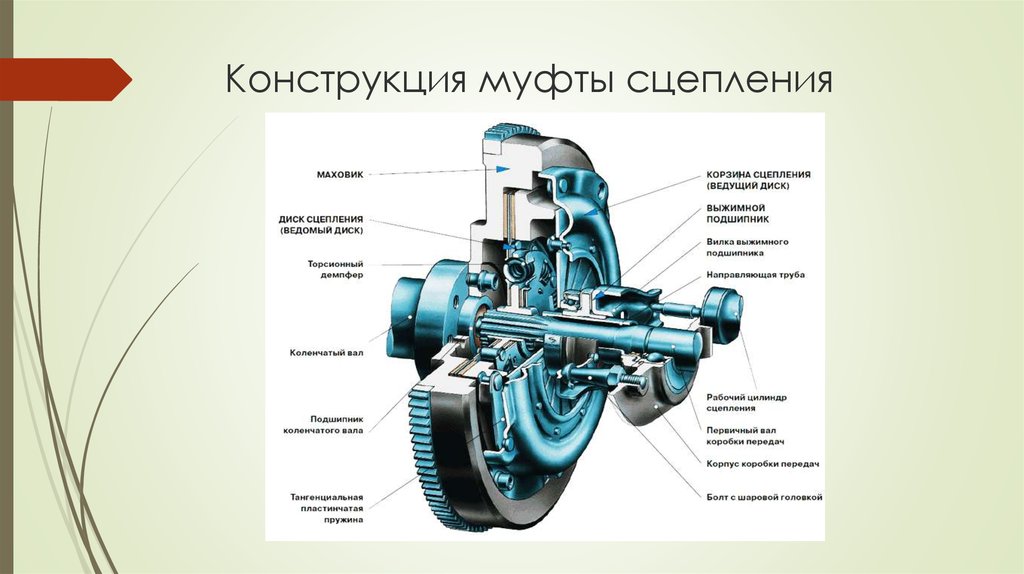

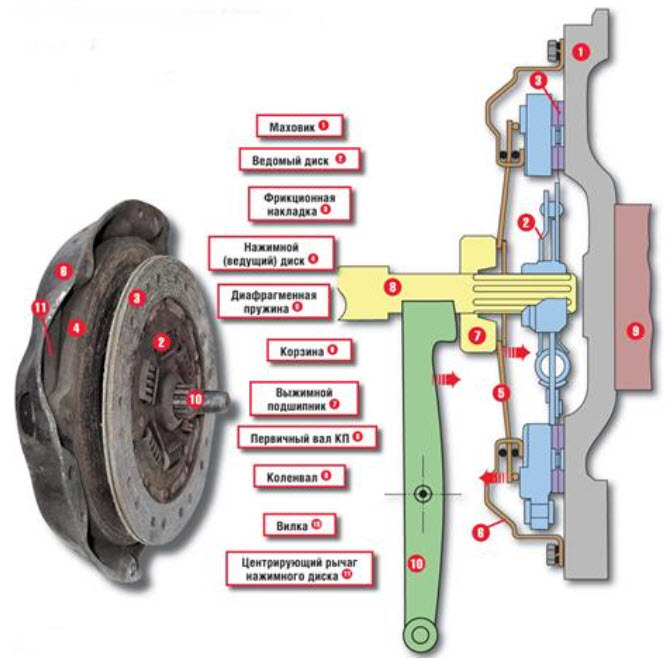

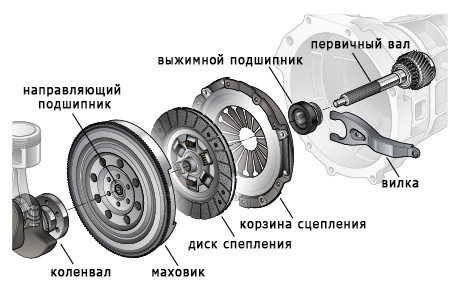

Сцепление состоит из ведущей и ведомой частей, нажимного механизма и механизма выключения. Детали ведущей части сцепления воспринимают от маховика вращающий момент двигателя, а детали ведомой части сцепления передают этот момент ведущему валу коробки передач.

Ведущая часть сцепления включает в себя маховик 3, установленный на коленчатом валу двигателя, кожух 1 и нажимной диск 2. Маховик имеет обработанную торцевую поверхность, и к нему прикрепляется болтами кожух, соединенный с нажимным диском упругими стальными пластинами 5, что обеспечивает передачу вращающего момента от кожуха на нажимной диск, позволяя последнему перемещаться в осевом направлении при включении и выключении сцепления.

Маховик имеет обработанную торцевую поверхность, и к нему прикрепляется болтами кожух, соединенный с нажимным диском упругими стальными пластинами 5, что обеспечивает передачу вращающего момента от кожуха на нажимной диск, позволяя последнему перемещаться в осевом направлении при включении и выключении сцепления.

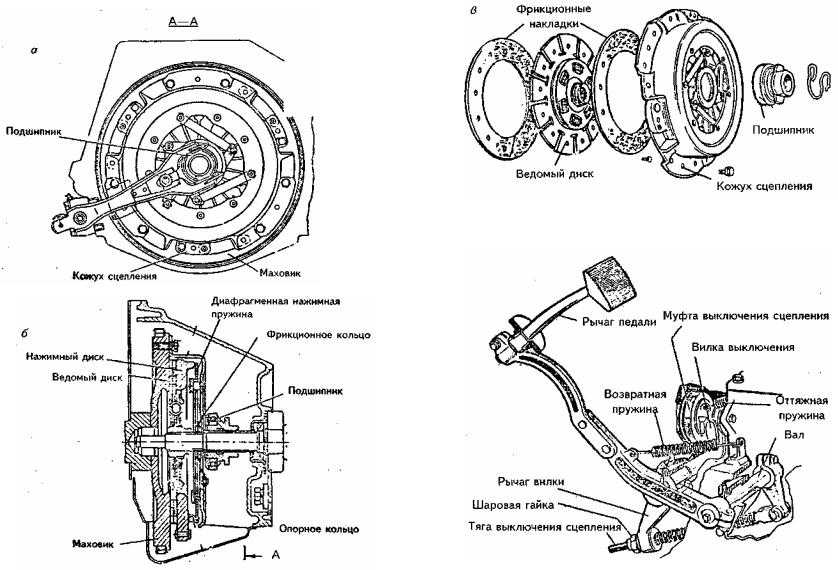

Рис. Схема однодискового сцепления с приводом выключения:

1 — кожух; 2 — нажимной диск; 3 — маховик; 4 — ведомый диск; 5 — упругая пластина; 6 — нажимная пружина; 7 — ведущий вал; 8 — рычаг; 9 — выжимной подшипник; 10, 13 — оттяжные пружины; 11 — вилка; 12 — педаль; 14 — тяга

К ведомой части относится тонкий ведомый диск 4 с прикрепленными к нему фрикционными накладками и ступицей, установленной на шлицах на вал 7, являющийся ведущим валом коробки передач. Нажимной механизм состоит из нажимных пружин 6, сила упругости которых обеспечивает включение сцепления. Механизм выключения состоит из выключающих рычагов 8, муфты выключения с выжимным подшипником 9 и вилки 11, предназначенной для перемещения муфты выключения. К приводу выключения сцепления относят тягу 14 и рычаг 8 с педалью 12 и пружиной 13. Если педаль отпущена, то сцепление включено, так как ведомый диск зажат между маховиком и нажимным диском усилием нажимных пружин, расположенных между нажимным диском и кожухом сцепления. Вращающий момент с помощью сил трения передается от ведущей части на ведомую.

К приводу выключения сцепления относят тягу 14 и рычаг 8 с педалью 12 и пружиной 13. Если педаль отпущена, то сцепление включено, так как ведомый диск зажат между маховиком и нажимным диском усилием нажимных пружин, расположенных между нажимным диском и кожухом сцепления. Вращающий момент с помощью сил трения передается от ведущей части на ведомую.

Включение сцепления осуществляется плавным отпусканием педали — нажимной диск перемещается в сторону маховика и прижимает к нему ведомый диск. Пока сила, прижимающая диск к маховику, мала, сила трения между поверхностями ведущих и ведомых частей также мала, и ведомый диск будет вращаться с меньшим числом оборотов, чем маховик. Чем больше сила, прижимающая диск к маховику, тем больше сила трения, а следовательно, и вращающий момент, передаваемый от маховика на вал 7. При полностью отпущенной педали сила трения возрастает настолько, что ведущие и ведомые части вращаются как одно целое, и через сцепление может быть передан полный вращающий момент двигателя. Сцепления рассчитываются на передачу вращающего момента, который в 1,5 — 3 раза больше максимального вращающего момента двигателя, что необходимо для предотвращения буксования сцепления во включенном состоянии при резком изменении усилий на ведущих колесах, торможении, попадании смазки или воды на поверхности трения дисков сцепления.

Сцепления рассчитываются на передачу вращающего момента, который в 1,5 — 3 раза больше максимального вращающего момента двигателя, что необходимо для предотвращения буксования сцепления во включенном состоянии при резком изменении усилий на ведущих колесах, торможении, попадании смазки или воды на поверхности трения дисков сцепления.

При нажатии на педаль 12 сцепление выключается, так как муфта выключения, перемещаясь в осевом направлении к маховику, упорным подшипником нажимает на выключающие рычаги и поворачивает их относительно осей, закрепленных в кожухе, а наружные концы выключающих рычагов отодвигают нажимной диск 2 от ведомого диска 4, освобождая его и обеспечивая зазор с каждой стороны ведомого диска примерно по 1 мм. Сила трения между поверхностями ведущих деталей и ведомого диска отсутствует, вследствие чего вращающий момент от маховика на ведомый диск, а следовательно, и к ведущим колесам передаваться не будет.

К сцеплениям предъявляется ряд требований, основными из которых являются плавность включения, чистота и легкость выключения, безотказность работы, малый момент инерции ведомых частей, хороший отвод теплоты и гашение крутильных колебаний.

Сцепление: описание,виды,устройство,принцип работы

Nevada 1976Сцепление: описание,виды,устройство,принцип работы 0 Comment

Содержание статьи

Резкий старт с места, или же большая нагрузка при движении быстро выводят сцепление с рабочего состояния, первым признаком поломки сцепления становится плохое переключение коробки передач, пробуксовка после того, как включили передачу, нажали на газ, обороты двигателя поднялись, а автомобиль не набирает скорость. Все это ведет к одному, пора менять сцепление. Но все же заменить не проблема, но вот для того чтоб не случилась такая беда заново, рассмотрим принцип работы сцепления.

Что такое сцепление?

Сцепление (или как его еще называют «фрикционная муфта») ― это механизм автомобиля, который соединяет двигатель с трансмиссией и время от времени дает возможность рассоединять их при переключении передачи, торможения или же во время остановки. Основное задание сцепления ― это фрикционное взаимодействие дисков, которые располагаются на обоих валах.

Основное задание сцепления ― это фрикционное взаимодействие дисков, которые располагаются на обоих валах.

Еще одной функцией, которую исполняет сцепление ― это возможность плавно трогать с места автомобиль. Постольку поскольку вал двигателя вращается, а вал трансмиссии пребывает в фиксированном неподвижном положении, начало движения машины без сцепления невозможно, так как оно помогает валам плавно притереться друг к другу, и в то же время обеспечивает плавное ускорение оборотов, которое обеспечивают валы, и наконец-то привести в движение автомобиль.

Если же случайно (или не случайно) слишком быстро и резко рассоединить те двое валов, то неподвижный вал трансмиссии заклинит вращающийся вал двигателя и Ваш автомобиль просто-напросто заглохнет (в лучшем случае), или же в механизме сцепления будут поломки, на которые понадобятся немалые материальные затраты. В основном, на современных автомобилях устанавливается механические сцепления.

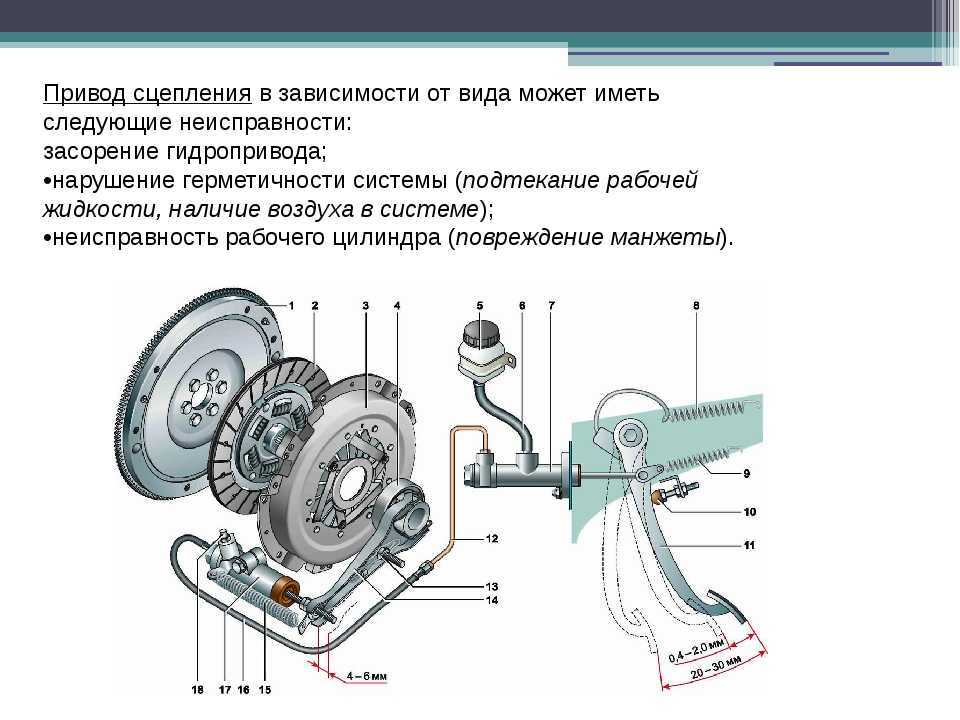

ПРИВОД ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ

Дальнейшее изучение автомобиля невозможно без понимания термина — привод. Попробуем с ним разобраться.

Попробуем с ним разобраться.

Когда в автомобиле надо передать усилие, допустим от водителя к некому механизму, то могут возникнуть проблемы. Для того чтобы автомобиль исправно работал, а водитель находился на своем месте, существует привод механизмов.

Представьте ситуацию, когда вам необходимо постоянно что-то закрывать и открывать, а сами вы передвигаться не можете. Для передачи усилия на расстоянии по «открыванию» и «закрыванию» двери, вам придется применить палку или дистанционное управление. Пусть это будет палка, привязанная веревками одним концом к вашей руке, а другим к ручке двери. В этом случае, палка с веревками будут являться «приводом», который передаст усилие на расстоянии.

В автомобиле каждый механизм имеет свой привод, посредством которого он приводится в действие. Привод может состоять из большого количества отдельных узлов и деталей, может быть механическим, гидравлическим.

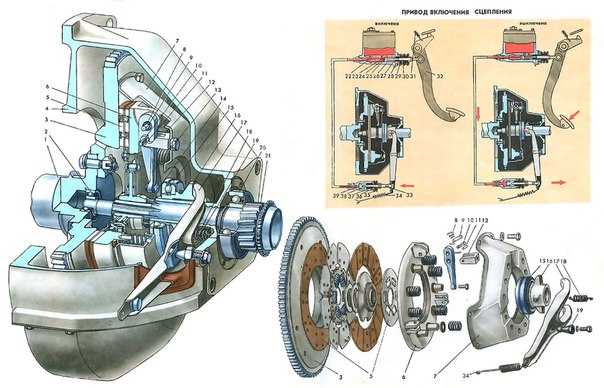

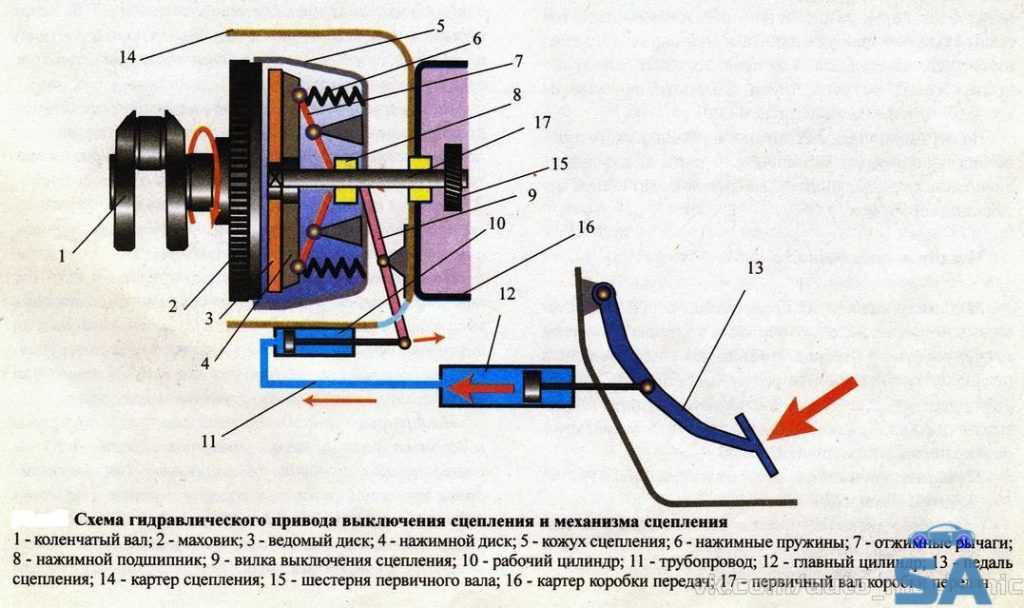

Схема гидравлического привода выключения сцепления и механизма сцепления

1 — коленчатый вал; 2 — маховик; 3 — ведомый диск; 4 — нажимной диск; 5 — кожух сцепления; 6 — нажимные пружины; 7 — отжимные рычаги; 8 — нажимной подшипник; 9 — вилка выключения сцепления; 10 — рабочий цилиндр; 11 — трубопровод; 12 — главный цилиндр; 13 — педаль сцепления; 14 — картер сцепления; 15 — шестерня первичного вала; 16 — картер коробки передач; 17 — первичный вал коробки передач.

Привод выключения сцепления (гидравлического типа) состоит из :

- педали,

- главного цилиндра,

- рабочего цилиндра,

- вилки выключения сцепления,

- нажимного подшипника,

- трубопроводов.

При нажатии на педаль сцепления, усилие ноги водителя, через шток и поршень, передается жидкости, которая передает давление от поршня главного цилиндра на поршень рабочего. Далее шток рабочего цилиндра перемещает вилку выключения сцепления и нажимной подшипник, который передает усилие на механизм сцепления. Когда водитель отпустит педаль, то под воздействием возвратных пружин все детали привода займут исходные позиции.

В гидравлическом приводе сцепления применяется тормозная жидкость. Перед тем как заливать ее в бачок привода, стоит прочитать, что написано на этикетке. А разрешается ли ее смешивать с жидкостью, которая уже залита в гидроприводе сцепления автомобиля? Как правило, ответ бывает положительным, но существуют жидкости, которые не подлежат смешиванию.

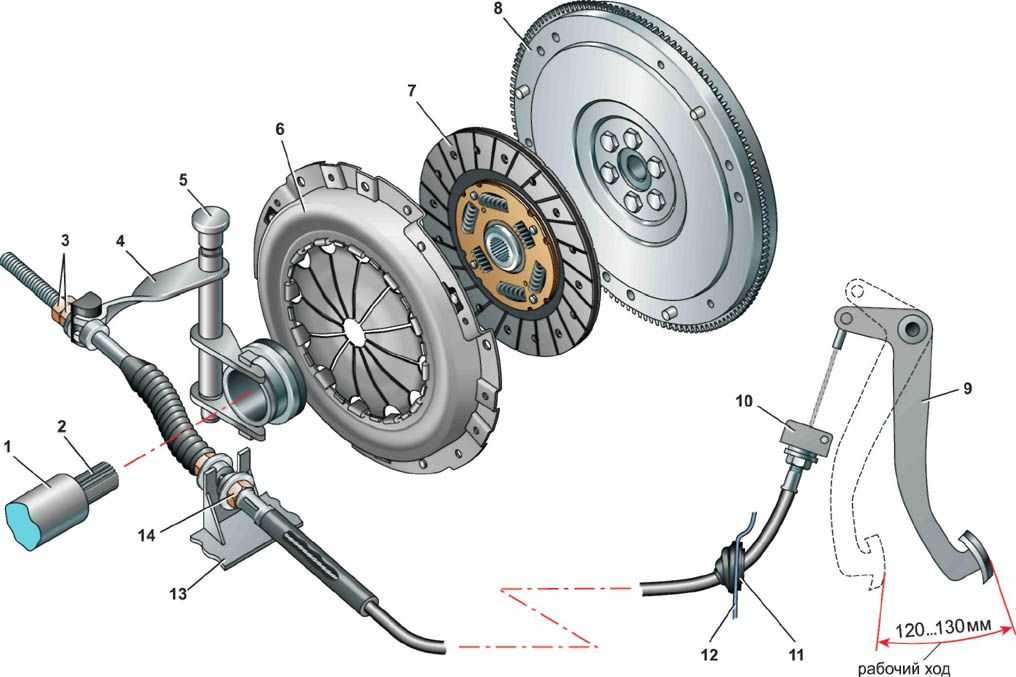

На переднеприводных автомобилях используется механический привод, где педаль сцепления связана с вилкой выключения с помощью металлического троса.

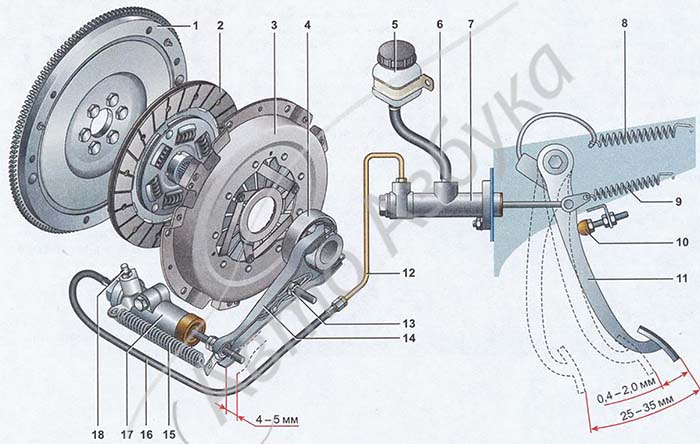

Из чего состоит сцеплениеЧтоб не ломать сцепление, нужно знать не только как оно работает поверхностно и какие его функции, но и с каких деталей оно состоит. К основным составляющим частям относят ведомую и ведущую части, механизм отключения и нажимную систему.

Момент вращения двигателя передается от маховика на детали ведущей части, последние в свою очередь передают крутящий момент на ведущий вал КПП. Момент трения обеспечивается благодаря нажимному механизму, который благодаря плотному сцеплению ведомой и ведущей части, дает долгожданный результат движения.

Немаловажным считается выключение сцепления. Так один диск, на котором расположены периферическим образом пружины, расположено в чугунном картере, тот в свою очередь располагается в блок-картере двигателя.

В ведущую часть входит кожух сцепления и маховик, последний в свою очередь крепится к маховику коленчатого вала за счет шести специальных болтов. Нажимной диск размещается в средней части кожуха. Вращающий момент нажимного диска передается от маховика через три выступления, которые имеются в диске и входят в окна кожуха. Ведомый диск, ступица, ведущий вал коробки смены передач являются основными и обязательными составными ведомой части сцепления.

Нажимной диск размещается в средней части кожуха. Вращающий момент нажимного диска передается от маховика через три выступления, которые имеются в диске и входят в окна кожуха. Ведомый диск, ступица, ведущий вал коробки смены передач являются основными и обязательными составными ведомой части сцепления.

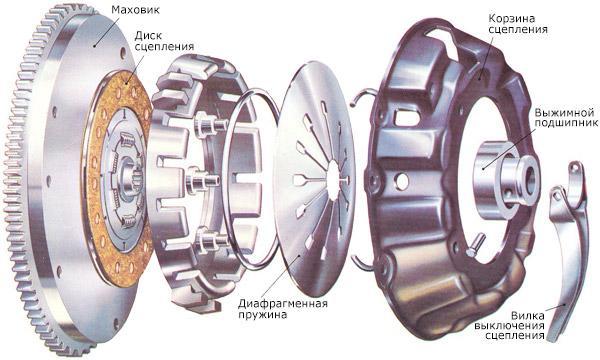

По обе стороны ведомого диска размещены фрикционные накладки, изготовлены из медно-асбестового состава (или же иного металлоасбестового состава), которые выдерживают необычайно высокую температуру и известны своими фрикционными свойствами. Со ступицей ведомый диск соединен заклепками либо же через пружины. Эти пружины являются составной частью пружинно-фрикционного гасителя вращающихся колебаний (то есть демпфера)

МЕХАНИЗМ СЦЕПЛЕНИЯ

Механизм сцепления представляет собой устройство, в котором происходит передача крутящего момента за счет работы сил трения. Механизм сцепления позволяет кратковременно разъединять двигатель и коробку передач, а затем плавно их соединять. Элементы механизма заключены в картер сцепления, который крепится к картеру двигателя.

Элементы механизма заключены в картер сцепления, который крепится к картеру двигателя.

Механизм сцепления состоит из:

- картера и кожуха,

- ведущего диска (которым является маховик двигателя),

- нажимного диска с пружинами,

- ведомого диска с износостойкими накладками.

Ведомый диск постоянно прижат к маховику нажимным диском под воздействием сильных пружин. За счет огромных сил трения между маховиком, ведомым и нажимным дисками, все это вместе вращается при работе двигателя. Но только тогда, когда водитель не трогает педаль сцепления, независимо от того едет ли или стоит на месте автомобиль.

Для начала движения машины, необходимо прижать ведомый диск, связанный с ведущими колесами к вращающемуся маховику, то есть — включить сцепление. И это сложная задача, так как угловая скорость вращения маховика составляет 20 — 25 оборотов в секунду, а скорость вращения ведущих колес – ноль.

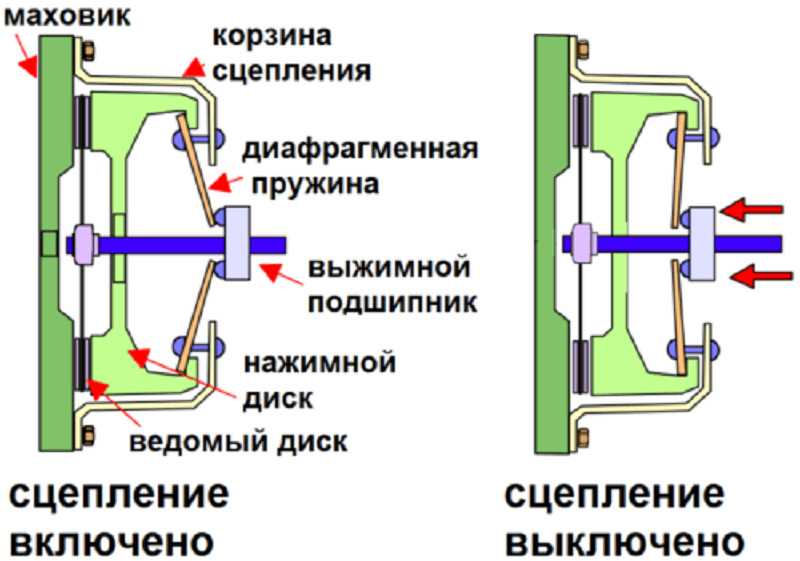

Сцепление включено

Как это сделать? Для этого надо всегда правильно отпускать педаль сцепления, только в три этапа.

На первом этапе работы по включению сцепления — приотпускаем педаль, т.е. даем возможность пружинам нажимного диска подвести ведомый диск к маховику до их легкого соприкосновения. За счет сил трения диск, проскальзывая некоторое время относительно маховика, тоже начнет вращаться, а автомобиль потихоньку ползти.

На втором этапе – удерживаем ведомый диск от какого-либо перемещения, т.е. на две — три секунды удерживаем педаль сцепления в средней позиции для того, чтобы скорость вращения маховика и диска уравнялись. Машина при этом увеличивает скорость движения.

На третьем этапе — маховик вместе с нажимным и ведомым дисками уже вращаются вместе без проскальзывания и с одинаковой скоростью, 100%-но передавая крутящий момент к коробке передач и далее на ведущие колеса автомобиля. Это соответствует состоянию механизма сцепления – включено, автомобиль едет. Теперь остается только полностью отпустить педаль сцепления и убрать с нее ногу.

Если при начале движения педаль сцепления резко бросить, то автомобиль «прыгнет» вперед, а двигатель заглохнет.

Для выключения сцепления водитель нажимает на педаль, при этом нажимной диск отходит от маховика и освобождает ведомый диск, прерывая передачу крутящего момента от двигателя к коробке передач. Нажимать на педаль сцепления следует достаточно быстрым, но не резким, спокойным движением до конца хода педали.

Сцепление выключено

Действия водителя по выключению и включению сцепления в течение поездки повторяются много раз. Однако, освоив работу с педалью сцепления в три этапа, позже это войдет в привычку, которая обеспечит плавность хода автомобиля и комфортность пассажирам.

Сцепление с гидравлическим приводом

Судя с названия этого вида сцепления, думаю, Вам, итак, стало ясно, что в гидравлическом приводе все усилия, начиная с педали сцепления и заканчивая собственно механизмом, транспортируются с помощью такой себе жидкости. Она в свою очередь размещается в гидроцилиндрах и трубках, которые соединяют все нужные в механизме элементы. Механизм строения гидравлического сцепления не очень совпадает с механическим сцеплением.

Механизм строения гидравлического сцепления не очень совпадает с механическим сцеплением.

Один достаточно большой диск располагается на остром конце ведущего вала и сделанного из стали кожуха. Кожух закрепляется за маховиком. Внутри кожуха имеется пружина с радиальными лепестками. Они являются, скажем, так, выжимными рычажками. На оси располагается управляющая педаль. Она же приподнята к кузову, а именно к кронштейну. Толкач основного цилиндра прикреплен к педали сцепления при содействии шарнира. Педаль попускается тогда, когда сцепление выключается и передача переключается.

Диагностика сцепления в домашних условиях

Чаще всего при поломке слышны характерные звуки. Для этого давим пару раз на педаль сцепления и внимательно слушаем. Если появляются посторонние звуки, к примеру, такие как скрип, стук или подобное, то стоит понять, откуда они идут и устранить их. При нажатии на педаль, она должна идти свободно, без рывков и задержек. Расстояние от пола до педали при включенном или выключенном состоянии не должна превышать 145 миллиметров.

Встречаются еще поломки во время езды, а именно когда переключаете передачу. Если тяжело включить передачу и при включении появляются нестандартный хруст, шум и другие звуки, то не стоит затягивать. Так же при включении передачи и нажатии на газ машина не так резва, как обычно, начинает плавно набирать ход, при этом мотор работает на максимум. Это первый признак поломки диска сцепления.

Характеристики керамического и металлокерамического сцепления

В последнее время любители экстремальной быстрой езды открыли для себя керамическое и металлокерамическое сцепление. Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Диски производят с добавление углеродистого волокна, кевлара и керамики. Такой состав позволяет на 10–15% поднять передачу крутящего момента без увеличения прижимной силы, оказываемой на корзину. Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного

Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного

мнения на этот счет среди автомобилистов пока нет.

Конструкция сцепления

Автомобильное сцепление

Функция сцепления

Стационарный холостой ход, переход

движение и прерывание потока мощности стало возможным благодаря муфте.

Муфта проскальзывает, чтобы компенсировать разницу в скорости вращения

двигатель трансмиссия, когда автомобиль приводится в движение. Когда

изменение условий эксплуатации вызывает необходимость переключения передач, сцепления

отключает двигатель от трансмиссии на время процедуры.

Муфта предназначена для общий пуск автомобиля из состояния покоя, отключение формы двигателя трансмиссии для переключения передач, и для , избегая эффекта большие динамические нагрузки на трансмиссию , возникающие в переходных условиях и при движении по разным типам дорог.

Конструкция фрикционной муфты, помимо учета основных требований (минимальный вес сцепления, простота, конструкции, высокой надежности и др.), должны обеспечивать:

Надежная передача крутящий момент двигателя к трансмиссии во всех условиях эксплуатации.

Плавный запуск автомобиль из состояния покоя и полного включения сцепления.

Правильный расцепление, то есть полное отсоединение двигателя от трансмиссии с гарантированным зазором между поверхностями трения.

Минимальный момент

инерционность ведомых элементов сцепления, что позволяет более плавно переключать

передач и снижает износ фрикционных поверхностей в синхронизаторе.

Необходимое тепло отторжение от поверхностей трения.

Защищает передачи против динамических нагрузок.

Удобство и легкость управления, которые оцениваются усилием, прикладываемым к педали и движение педали при выключении сцепления.

Типы муфт

Типы муфт можно классифицировать по:

Метод передача крутящего момента:

— Трение

— Гидравлический

— Автоматический

Способ управления:

— Руководство

— Руководство с бустером

— Автоматический

Способ создания усилие на нажимной диск:

— Пружинные муфты (цилиндрические, конические и тарельчатые пружины)

— Полуцентробежный муфты (давление создается одновременно пружинами и центробежными силами.

— центробежный сцепления.

Форма трения поверхности:

— Диск

— Конус (в основном используется как вторичные фрикционные устройства)

— Барабан (блок) (в основном использование в качестве вторичных фрикционных устройств)

Количество ведомых пластина (диск сцепления):

— Сцепление однодисковое

— Сцепление двухдисковое

— Многодисковое сцепление (используется в основном в АКПП)

Однодисковые сухие сцепления

просты в изготовлении и обслуживании; они надежны и отмечены достаточно

хорошее расцепление и обеспечивают эффективный отвод тепла от пар трения. Они

имеют малую массу и высокую износостойкость.

Они

имеют малую массу и высокую износостойкость.

Если крутящий момент должен быть передаваемый значителен, момент трения сцепления может быть увеличен только за счет увеличение диаметра фрикционных колец или количества ведомых дисков. увеличение диаметра колец ограничивается габаритными размерами двигателя маховик и усилие выключения сцепления. Увеличение диаметра диска приводит к его линейная скорость возрастает, что приводит к поломке дисков под действием центробежная сила.

Фрикционная муфта:

Муфта, используемая в автомобилях

оснащен трансмиссией с ручным переключением передач, состоит из массивного давления

пластина, диск сцепления со склеенными или заклепками фрикционными поверхностями и

вторая поверхность трения представлена маховиком, установленным на двигателе.

маховик и нажимной диск обеспечивали поглощение тепла, необходимое для

фрикционная работа сцепления; маховик и нажимной диск соединены

непосредственно к двигателю, а диск сцепления установлен на трансмиссии

Входной вал.

Пружинное устройство, часто в виде центральной пружинной пластины, соединяющей маховик, нажимной диск и диск сцепления для общего вращения; в этом состоянии сцепление используется для положительной передачи крутящего момента. Для выключения сцепления (например, для переключение передач), применяется механический или гидравлический выжимной подшипник. сила к центру прижимной пластины, тем самым сбрасывая давление в периферия. Сцепление включается либо педалью сцепления, либо электрогидравлический или электорно-механический исполнительный элемент.

Расчет крутящего момента и силы

Момент и мощность Трансмиссионное сцепление

С ссылка на рисунок, пусть

Вт = общая сила пружины (Н)

r 1 = r o = внешний радиус трения (м)

r 2 = r i = внутренний радиус трения (м)

n = количество пар поверхности трения

в контакте

μ = коэффициент трение между диском

и приводными поверхностями.

Сейчас,

Средний или эффективный радиус, R = (r 1 + r 2 ) = (r o + r i )

Тангенциальная сила, действующая на расстояние R от центра вращения,

F = µW

\ Передаваемый момент трения,

T F = F R

= µW (r 1 + r 2 )

Поскольку имеется n пар контактирующих поверхностей трения (для однодискового сцепления n = 2), то крутящий момент, передаваемый сцеплением, определяется как:

T F = µ W n (r 1 + r 2 ) (Н·м)

Если N — скорость вращения сцепления в об/мин, тогда

Передаваемая мощность = T F (2 π N/60) (W)

Зона трения сцепления футеровка (A)

Допустимое поверхностное давление для материала футеровки от 0,05 Н/мм 2 до 0,20 Н/мм 2 (p)

Нормальное усилие (F)

F = A p = (π/4) (D -д 2 ) p

F f = n µ F

Передаваемый крутящий момент

(Постоянный износ)

(Постоянный износ) давление)

μ = 0,2: 0,3

P = 0,02 Н/мм 2

T C = 50%: 100% T E MAX 61616161616161616161616161616 гг. : 2,0 т e макс

: 2,0 т e макс

Детали сцепления |

Общий, связанный со сцеплением компоненты:

Маховик крепится к коленчатому валу двигателя

Диск сцепления узел фрикционного материала, зацепления и надежной передачи крутящего момента

Нажимная пластина , также известная как крышка сцепления. подпружиненная поверхность, блокирующая сцепление

Выжимной подшипник , также известный как выжимной подшипник

Центры направляющих подшипников и поддерживает первичный вал коробки передач (во многих автомобилях этот подшипник отсутствует)

Трос сцепления механический расцепляющий механизм для некоторых автомобилей Clutch Master Cylinder Цилиндр, увеличивающий усилие, для автомобилей с гидравлические расцепляющие механизмы

Рабочий цилиндр сцепления используется вместе с главным цилиндром для гидравлического механизмы разблокировки

Шланги, трубопроводы, кронштейны,

связи и т. д. варьируются от автомобиля к

автомобиль

д. варьируются от автомобиля к

автомобиль

Маховик большой стальной или алюминиевый диск. Он действует как балансир для двигателя, демпфируя двигатель. вибрации, вызванные работой каждого цилиндра, и обеспечивает поверхность, которая сцепление может контактировать. Маховик также имеет зубья по окружности. чтобы стартер включился и прокрутил двигатель.

Диск сцепления стальной пластина, покрытая фрикционным материалом, зажатая между маховик и нажимной диск. Центр диска — это ступица, которая подходит шипы входного вала коробки передач. Когда сцепление включено, диск зажат между маховиком и нажимным диском, и мощность от двигатель передается через ступицу дисков на первичный вал коробки передач.

Нажимная пластина металлическая

подпружиненная фрикционная поверхность, прикрепленная болтами к маховику. Он имеет металл

крышка, тяжелые пружины, металлическая нажимная поверхность и упорное кольцо или

пальцы для выжимного подшипника. Упорное кольцо или пальцы освобождают

усилие прижима пружин при выключенном сцеплении.

Упорное кольцо или пальцы освобождают

усилие прижима пружин при выключенном сцеплении.

Когда педаль сцепления при нажатии выжимной подшипник давит на пальцы освобождения нажимных пластин. Нажимной диск отходит от диска сцепления, выключая сцепление. тем самым прерывая поток энергии. Когда педаль сцепления отпущена и сцепление полностью зацеплен, выжимной подшипник обычно неподвижен и не вращаться вместе с прижимной пластиной.

Работа сцепления нарушена осуществляется либо механически, либо с помощью гидравлической системы давления.

Если транспортное средство имеет рычажный механизм с механическим приводом, он будет включать либо вал и рычаг рычажный механизм или кабель.

Системы, состоящие из соединения, рычаги и точки поворота встречаются в основном на старых автомобилях. Эти системы требуют регулярной смазки и могут быть рассчитаны только на ограниченное количество диапазон конфигураций.

Сцепление с тросовым приводом

механизм относительно прост. Трос соединяет педаль сцепления непосредственно с

вилка выключения сцепления. Эта простая конструкция является гибкой и компактной. Есть

однако тенденция кабелей к постепенному растяжению и, в конечном итоге, к разрыву из-за

возраст и износ.

Трос соединяет педаль сцепления непосредственно с

вилка выключения сцепления. Эта простая конструкция является гибкой и компактной. Есть

однако тенденция кабелей к постепенному растяжению и, в конечном итоге, к разрыву из-за

возраст и износ.

На гидравлическом приводе сцепление, главный цилиндр обычно управляется непосредственно педалью сцепления сборка. Рабочий цилиндр на трансмиссии соединен с главным баллон с помощью трубки высокого давления. Рабочий цилиндр толкает либо рабочий рычаг или непосредственно на выжимной подшипник. Гидравлические системы требуют меньше педалей давление и обеспечивают мягкое ощущение жидкости при включении сцепления. Дизайн конфигурация очень гибкая и может быть легко адаптирована к большинству любых требуемая конфигурация.

Сила действует на

прижимная пластина, создающая нормальную силу, производится либо из серии

цилиндрических пружин или диафрагменной пружины, помещенной в сжатом состоянии между давлением

диск и кожух сцепления. Диафрагменная пружина по сравнению со спиральными пружинами

предлагает следующие преимущества:

Диафрагменная пружина по сравнению со спиральными пружинами

предлагает следующие преимущества:

— Компактный, меньше деталей, меньше вес, меньше момент инерции.

— Подходит для высоких обороты двигателя. Винтовые пружины изгибаются наружу из-за центробежного действия, и это снижает усилие пружины, это также может вызвать вибрацию из-за дисбаланса.

— Нижняя сила педали, меньшее трение, так как для работы сцепления требуется меньше деталей. Так же Кривая силы отклонения соответствует применению.

— Зажимное усилие на трения накладок не уменьшается по мере износа накладок.

— Лучшая нормальная сила распределение.

— Не требует регулировки, меньше техническое обслуживание и меньшие усилия по сборке.

Автомобильное фрикционное сцепление |

Автомобильная дисковая муфта состоит из двух пар контактирующих поверхностей с фрикционной накладкой из асбеста.

Максимальный крутящий момент двигателя составляет 200 Н-м. Коэффициент трения 0,35. Внутренний и внешний диаметр фрикционной накладки 200 и 300 мм соответственно. Зажимное усилие обеспечивается девятью пружинами, каждая из которых сжимается на 4 мм, создавая усилие 700 Н, когда сцепление новое. (i) Каков коэффициент безопасности в отношении проскальзывания, когда сцепление новое? (ii) Каков фактор безопасности в отношении проскальзывания после того, как произошел первоначальный износ? (iii) Насколько может произойти износ фрикционной накладки, прежде чем сцепление начнет проскальзывать?

Максимальный крутящий момент двигателя составляет 200 Н-м. Коэффициент трения 0,35. Внутренний и внешний диаметр фрикционной накладки 200 и 300 мм соответственно. Зажимное усилие обеспечивается девятью пружинами, каждая из которых сжимается на 4 мм, создавая усилие 700 Н, когда сцепление новое. (i) Каков коэффициент безопасности в отношении проскальзывания, когда сцепление новое? (ii) Каков фактор безопасности в отношении проскальзывания после того, как произошел первоначальный износ? (iii) Насколько может произойти износ фрикционной накладки, прежде чем сцепление начнет проскальзывать?Вопрос

Пошаговые ответы

AI Рекомендуемый ответ:

1. Рассчитайте усилие зажима FCl, необходимое для удержания муфты на месте:

FCl = 700 Н

2. Рассчитайте коэффициент трения, ?:

? = 0,35

3. Рассчитайте максимальный крутящий момент, Tmax:

Tmax = 200 Н-м

Видеорекомендация лучшего совпадения:

Решено проверенным экспертом

У нас нет запрошенного вами вопроса, но вот рекомендуемое видео, которое может помочь.

«02L Сухое однодисковое сцепление предназначено для автомобильной техники, двигатель которой имеет мощность 100 кВт при 2400 об/мин и максимальный крутящий момент 500 Н-м. Внешний радиус фрикционного диска на 25% больше внутреннего радиуса; Интенсивность давления между пластинами не должна превышать 0,07 Нмм’. Коэффициент трения можно принять равным 0,3. Требуемые этой муфтой винтовые пружины t0 обеспечивают осевое усилие, необходимое для включения муфты, равное восьми Если каждая пружина имеет жесткость, равную 40 Нфмм, определить размеры фрикционной пластины и начальное сжатие в пружинах»

Рекомендуемые видео

Стенограмма

Нам задан этот вопрос. Мощность 100 киловатт, скорость 2400 оборотов в минуту. Нам задано значение Крутящего момента, равное 500 ньютон-метрам, а также задан коэффициент трения, равный 0,2, поэтому нам необходимо определить начальное сжатие в струне. Отсюда мы можем сказать, что это 25 процентов. Больше внешнего на 25 процентов больше, чем внутреннего, поэтому отсюда r 1 будет равно 1,25 от t 2 n.