Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики.

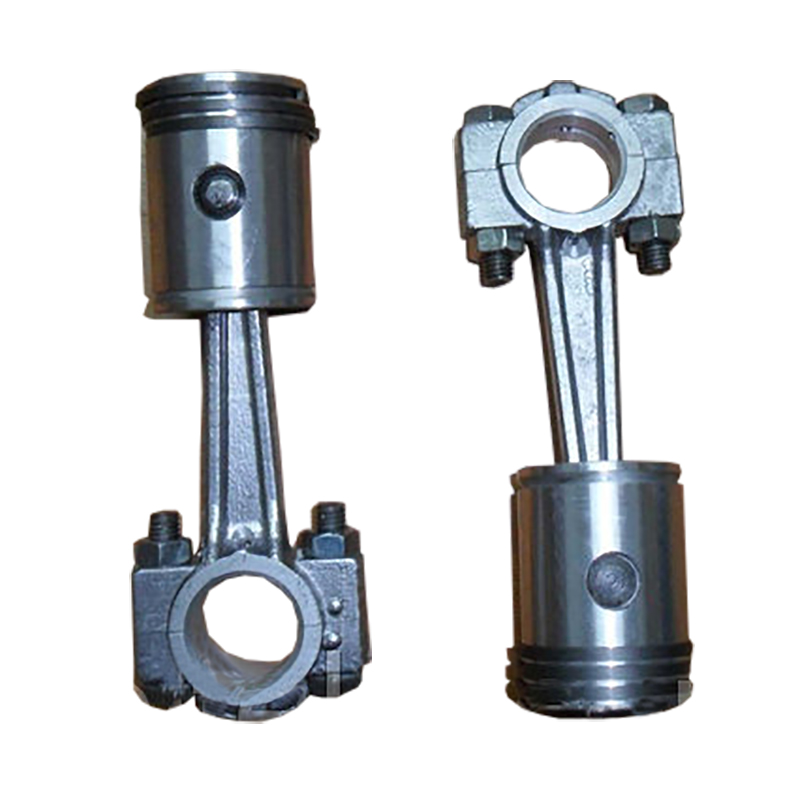

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

-

Деформация стержня

-

Износ зазора в верхней головке цилиндра

-

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун и поршень

Шатун поршня предназначен для передачи энергии от поршня к коленвалу. Первые упоминания о применении подобных устройств относятся к концу третьего столетия н.э. Механизмы, похожие на современные шатуны, использовались на лесопилках Римской империи в Малой Азии. Они преобразовывали вращательное движение водяного колеса в поступательное для привода пилы. Аналогичные устройства археологи находили при раскопках в Эфесе, которые относятся к VI веку н.

Конструкция шатуна: особенности и обслуживание его элементов

В процессе работы шатун совершает два вида движения: возвратно-поступательное, где верхняя головка соединена с поршнем, и круговые, где нижняя головка соединяется с коленчатым валом.

Именно поэтому при эксплуатации двигателя данная деталь находится под постоянным воздействием высоких нагрузок.

Шатун состоит из следующих элементов:

-

Поршневая головка (верхняя)

-

Кривошипная головка (нижняя)

Силовой стержень

Поршневая головка

Соединение верхней головки с поршнем обеспечивает поршневой палец. Сама головка имеет неразборную цельную конструкцию. Поршневой палец может быть фиксированным и плавающим.

В первом случае в головке шатуна проделывается цилиндрическое отверстие, которое изготовлено с очень высокой точностью — для того, чтобы обеспечить необходимый уровень натяга при соединении с пальцем.

В плавающих поршневых пальцах в верхнюю головку впрессовываются специальные биметаллические или бронзовые втулки. Но бывают двигатели, где эти втулки отсутствуют, а сам палец свободно вращается в отверстии головки шатуна. Чтобы подобная деталь работала нормально, следует обеспечить подвод смазки.

Верхняя головка шатуна работает в условиях очень высоких нагрузок, поэтому она имеет трапециевидную форму. Это нужно для того, чтобы увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя головка соединяет шатун с коленчатым валом. Большинство шатунов имеет разъемную кривошипную головку, что определяется способом сборки ДВС. Крышка головки крепится к шатуну при помощи болтов, но в некоторых случаях возможно использование штифтов или бандажного крепления.

Для каждого шатуна можно использовать лишь ту крышку, которая была установлена на заводе, так как она имеет определенный размер и вес. Поэтому при ремонте нельзя менять данный элемент.

Поэтому при ремонте нельзя менять данный элемент.

По расположению стержня разъем головки может быть прямым (90° относительно оси стержня) и косым (под определенным углом к оси). Последний вид применяется для V-образных двигателей для уменьшения их размеров.

В нижнюю часть шатунной головки также устанавливаются подшипники скольжения, которые схожи с коренными вкладышами коленвала. Их производят из стальной ленты, внутренняя поверхность которой обработана антифрикционным материалом, обладающим высокой износостойкостью.

Наиболее популярным антифрикционным покрытием для подшипников скольжения шатунов является MODENGY Для деталей ДВС.

Оно эффективно снижает износ и трение, предотвращает задир поверхностей и заклинивание поршня в цилиндре. Материал устойчив к длительному воздействию моторного масла, предотвращает скачкообразное движение и в течение некоторого времени сохраняет работоспособность двигателя в режиме масляного голодания.

Отверждение покрытия возможно как при комнатной температуре, так и при нагреве. Удобная аэрозольная упаковка упрощает процесс нанесения благодаря тщательно настроенным параметрам сопла распылительной головки.

MODENGY для деталей ДВС доступно в наборе со специальным очистителем-активатором MODENGY. Предварительная обработка деталей Очистителем-активатором гарантирует отличную адгезию покрытия и его длительный срок службы.

Подробнее о нанесении покрытия смотрите ниже.

Силовой стержень

Большинство автопроизводителей изготавливают шатуны таким образом, что их стержень расширяется от верхней головки к нижней, а также имеет двутавровую форму. Следует отметить, что шатуны дизельных двигателей более прочны и массивны, чем у бензиновых агрегатов. В спортивных автомобилях шатуны изготавливают из алюминия. Это нужно для снижения массы транспортного средства.

Следует отметить, что шатуны дизельных двигателей более прочны и массивны, чем у бензиновых агрегатов. В спортивных автомобилях шатуны изготавливают из алюминия. Это нужно для снижения массы транспортного средства.

Все шатуны в двигателе должны одинаково весить, так как в противном случае вибрации от работы ДВС будут сильными. Это касается не только всего шатуна, но и обеих головок детали. Чтобы выровнять вес шатунов их для начала взвешивают на очень точных весах, а затем, ориентируясь на самый легкий шатун, аккуратно снимают часть металла с бобышек на стержне и головках детали.

Из чего сделан шатун?

Перед каждым автопроизводителем стоит две задачи: сделать массу деталей КШМ ниже и уменьшить затраты на производство. Но, так как шатуны работают под воздействием высоких нагрузок, уменьшение его массы может негативно сказаться на прочности.

При массовом производстве шатуны изготавливают методом литься из специального чугуна. Это приемлемо для бензиновых серийных двигателей, так как при таком подходе достигается практически идеальный баланс между прочностью детали и ее себестоимостью.

Это приемлемо для бензиновых серийных двигателей, так как при таком подходе достигается практически идеальный баланс между прочностью детали и ее себестоимостью.

В дизельных силовых агрегатах нагрузки больше, поэтому использовать подход, аналогичный с бензиновыми двигателями неуместно. В связи с этим для тяжелонагруженных шатунов используется метод горячей штамповки или горячей ковки, а в качестве конструкционного материала выступает легированная сталь. Такие детали намного прочнее литых, но их производство гораздо дороже.

Для автомобилей с мощными двигателями и спортивных моделей используются алюминиевые и титановые сплавы.

Благодаря такому решению повышается оборотистость двигателя и снижается вес всего агрегата. Титановые и алюминиевые шатуны весят на 50 % меньше, чем детали из чугуна и стали.

Немаловажно значение играет конструкционный материал болтов крепления крышки шатунной головки. Для их производства применяется высоколегированная сталь, предел текучести которой в 2-3 раза выше, чем у обычной углеродистой стали.

Для их производства применяется высоколегированная сталь, предел текучести которой в 2-3 раза выше, чем у обычной углеродистой стали.

Причины неисправности и ремонт шатуна

Неисправности из-за которых выходит из строя шатун в большинстве своем происходят из-за износа деталей. Верхнюю головку ремонтируют редко, а ресурс втулки сопоставим с ресурсом самого двигателя. Но, в случае гидроудара, соударения поршня с головкой блока или попадания в камеру посторонних предметов и абразивных веществ стержень шатуна может изогнуться или вовсе разрушиться.

Из строя также выходят подшипники нижней головки. Это происходит из-за недостаточного смазывания детали. Признаками такой неисправности является замятие вкладышей, удлинение шатунных болтов, изменения окраски в шатунной головке (темно-синяя) и частей вкладышей (черные тона). Если смазывание протекало нормально, то причиной поломки может быть износ или разрушение самих подшипников.

Помимо этого, к причинам выхода из строя шатуна является недостаточный уровень масла в ДВС, засорение фильтрующего элемента, несвоевременная замена масла в двигателе, попадание в цилиндр абразивов и загрязнений, потеря маслом рабочих характеристик.

Шатуны подлежат ремонту при обнаружении:

-

Деформации стержня

-

Износа зазора в верхней головке цилиндра

-

Износа поверхности и зазора в нижней части головки

Перед началом ремонтных работ деталь нужно тщательно осмотреть. Для начала следует измерить овал и диаметр, а также зазоры в нижней и верхней части шатуна при помощи нутрометра. Если показатели в норме, то замена шатуна не потребуется. Если отверстия головок непараллельны, это свидетельствует о деформации стержня, которая приводит к перекосу цилиндра. О такой неисправности может подсказать громкий рев двигателя при работе на высоких оборотах. В этом случае происходит износ стенок цилиндра, поршня, головки шатуна и коленвала. Еще одним способом проверки детали на деформацию является установка шатуна на специальную проверочную плиту и его раскачка.

После этого можно приступать к ремонту. Помните, что качество работ очень зависит от хорошего специального оборудования.

Для достижения нужной геометрии зазора нижнего шатуна необходимо снять небольшое количество металла с поверхности крышки головки. После этой процедуры крышка устанавливается на штатное место и затягивается болтами.

Отверстие головки растачивается исходя из заданного размера. Для этого нужно воспользоваться универсальным или расточным станком. После расточки требуется выполнение хонингования.

При увеличении зазора под поршневой палец следует заменить бронзовую втулку под верхнюю головку. Новая деталь примет нужный размер. Главное, чтобы отверстия втулки и головки совместились, так как в противном случае масло, выходящее из поршня, не сможет попасть на поршневой палец.

Помните, что после расточки следует подогнать шатуны по массе. Для этого выбирается самая легкая деталь.

Шатунные вкладыши дополнительно рекомендуется обработать антифрикционным покрытием MODENGY Для деталей ДВС.

Как правильно установить поршни и шатуны

Большие и маленькие хитрости при монтаже поршней и шатунов в двигатель

Когда приходит время собирать двигатель, особенно V-образный, правильная взаимная установка поршней и шатунов, а также по отношению к блоку цилиндров и коленчатому валу, может поставить в тупик многих мотористов. Этой статьей мы постараемся им помочь.

Как правильно устанавливать поршни на шатуны?

Если вы собираете V-образной двигатель, то следует иметь в виду: если нижняя головка шатуна имеет с одной стороны более широкую фаску, то она должна быть обращена к галтели (закруглению) шатунной шейки коленчатого вала.

Если же шатуны предназначены для использования с коленчатым валом, без четко выраженных галтелей, то они могут быть и без несимметричных фасок. Тогда ориентация шатуна может определяться по положению «замков» вкладышей: обращенных наружу блока или внутрь (в сторону распредвала – если он находится в развале блока цилиндров).

Тогда ориентация шатуна может определяться по положению «замков» вкладышей: обращенных наружу блока или внутрь (в сторону распредвала – если он находится в развале блока цилиндров).

К примеру, «замки» вкладышей SBC и BBC должны быть обращены наружу. У других вкладышей «замки» могут быть направлены внутрь. На работу собственно вкладышей расположение «замков» не оказывает никакого влияния. Надо лишь правильно ориентировать шатун.

Если же на нижней головке шатуна отсутствуют фаски с обеих сторон, то вкладыш должен быть смещен от галтели шатунной шейки, чтобы его край не попал на закругление.

Сквозные отверстия в верхней и нижней головках шатуна

Часто шатун имеет на нижней головке сквозное отверстие, которое нужно для смазки стенки цилиндра. Эти отверстия предназначены не для смазывания распределительного вала, как полагают некоторые.

Бывает, что отверстие расположено только с одной стороны нижней головки шатуна. Подобные шатуны надо устанавливать так, чтобы отверстие в нижней головке было обращено в сторону распределительного вала (в сторону развала блока цилиндров).

Подобные шатуны надо устанавливать так, чтобы отверстие в нижней головке было обращено в сторону распределительного вала (в сторону развала блока цилиндров).

Отверстие в верхней головке шатуна (будь оно сверху или под сбоку – углом) служит для смазки поршневого пальца. Поэтому его ориентация в двигателе роли не играет.

«Замки» шатунных вкладышей

«Замки» (фиксирующие выступы) на вкладышах и соответствующие пазы на нижней головке шатуна и его крышки нужны лишь для правильного позиционирования вкладышей. От «проворота» вкладышей они не спасают, поскольку вкладыши в своей «постели» фиксируются за счет натяга, возникающего при правильной затяжке крепежных болтов крышки нижней головки.

«Правильные» вкладыши, при надлежащем монтаже, слегка выступают за линию разъема нижней головки. Поэтому, после затягивания болтов, они надежно фиксируются в «постели».

В последнее время во многих двигателях используют «беззамковые» вкладыши (примером могут служить двигатели Chrysler 3. 7L и 4.7L). За счет устранения операций по механической обработке пазов в шатуне и его крышке, а также «замков» на самих вкладышах снижаются затраты на их изготовление. При монтаже подобных вкладышей их надо ставить строго посередине нижней головки шатуна.

7L и 4.7L). За счет устранения операций по механической обработке пазов в шатуне и его крышке, а также «замков» на самих вкладышах снижаются затраты на их изготовление. При монтаже подобных вкладышей их надо ставить строго посередине нижней головки шатуна.

|

|

Рис. 1 Если в V-образном двигателе на одну шатунную шейку коленчатого вала монтируют два шатуна, то сторона нижней головки шатуна с более узкой фаской должна быть обращена к соседнему шатуну… |

|

|

Рис. 2 … в этом случае бОльшая фаска на нижней головке шатуна оказывается обращенной в сторону галтели шатунной шейки коленчатого вала. |

|

|

Рис. |

|

|

Рис. 4 Вкладыши фиксируются в шатуне только за счет радиального усилия, которое возникает от натяга установленных вкладышей, когда крепежные болты нижней головки затянуты надлежащим моментом. Чтобы получить требуемый натяг вкладыш сделан чуть длиннее своего посадочного места. Поэтому, когда вы «от руки» установите вкладыш в «постель», он будет немного выступать над плоскостью разъема. Так и должно быть – ни в коем случае не надо подпиливать или подрезать края вкладышей! |

Crush Height Each Half Bearing — выступание вкладышей над плоскостью разъема

Bearing — вкладыш

Cap — крышка нижней головки шатуна

Radial Pressure — радиальное усилие

|

|

Рис. |

|

|

Рис. 6 Сквозное отверстие на боковой поверхности ВГШ (верхней головки шатуна) (верхнее фото) может указывать на прессовую посадку пальца в шатуне. На втором фото показан тот же самый шатун, но снаружи. А вот отверстие сверху ВГШ (третье фото) служит для улучшения смазки «плавающего» поршневого пальца. |

|

|

Рис. 7 На днище поршня обычно есть специальные метки (например, изображена стрелка и надпись «FRONT» — как на фото) помогающие правильно сориентировать поршень при сборке двигателя. |

|

|

Рис. 8 Если поршни предназначены для V-образного двигателя, то обычно с «изнанки» таких поршней ставят метку «L» — если их монтируют в левый ряд цилиндров или «R» — для правого ряда цилиндров. |

Смещение шатуна

Существуют двигатели, у которых стержень шатуна смещен относительно верхней или нижней головок (если смотреть на шатун сбоку – «в профиль»). Подобные шатуны применяют в V-образных двигателях, у которых левый и правый ряды цилиндров стоят «со сдвигом», вперед и назад, относительно друг друга. В зависимости от конкретной модели двигателя, стержень шатуна может иметь смещение 2,5 мм или даже более.

Если есть какие-то сомнения, то при монтаже обратите внимание, что верхняя головка шатуна центрируется по поршню – в бобышках под палец.

Нужно ли в двигателях с вращением против часовой стрелки устанавливать поршни в «обратную» сторону?

На двигателе с обратным вращением – когда коленвал вращается против часовой стрелки, если смотреть с передней части двигателя – шатуны обычно устанавливаются так же, как и в обычном моторе, коленвал которого вращается по часовой стрелке. То есть, бОльшая фаска нижней головки шатуна все равно будет обращена к галтели шатунной шейки.

Однако, если применяются поршни со смещенным поршневым пальцем, то в этом случае поршень должен быть установлен «назад» (развернут на 180 град) относительно его «стандартного» положения. Поршневой палец в подобном поршне смещен к нагруженной стороне юбки поршня.

В двигателе с вращением по часовой стрелке нагруженная сторона цилиндра обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне) стороне.

В двигателе с обратным вращением давление на стенку цилиндра от поршня направлено в другую сторону: со стороны выхлопа – слева и со стороны впуска – справа. Если поршни симметричны (т. е. не имеют смещенного пальца), то их ориентация зависит только от цековок под клапанные тарелки на днище – они должны быть сориентированы в соответствии с положением клапанов.

Конструкция юбки поршня

Форма, площадь и масса юбки поршня играют важную роль в потерях на трение и стабилизации поршня при перекладке в верхней и нижней мертвых точках. Здесь мы покажем роль нагруженных и ненагруженных сторон поршня и разработку асимметричных юбок, предназначенных преимущественно для снижения веса.

Левая и правая стороны поршня при работе двигателя нагружены по-разному. Поэтому конструкция юбки поршня играет важную роль в распределении воспринимаемых нагрузок – с точки зрения прочности и веса поршня.

Юбка поршня должна выдерживать давление на стенку цилиндра при одновременном уменьшении трения. А ее площадь должна быть такой, чтобы быть прочной, обеспечивая при этом стабильность поршня, чтобы свести к минимуму «раскачивание» относительно оси пальца, когда поршень движется вверх-вниз. Причем нагруженная поверхность юбки испытывает наибольшую нагрузку на такте расширения.

Если коленчатый вал вращается по часовой стрелке (глядя на двигатель спереди), то нагруженная поверхность юбки поршня обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне).

Менее нагруженная сторона юбки воспринимает усилие на такте сжатия. Эта разница в нагрузках обусловлена положением, углом между шатуном и поршнем, при его перемещении.

За весь рабочий цикл разница в нагрузке на разные стороны юбки поршня различается в десять раз! Причем, нагрузка на юбку поршня может варьироваться в зависимости от хода поршня, длины шатуна и максимального давления в цилиндре.

Поэтому асимметричные поршни должны быть специальными – для левого и правого ряда цилиндров. На днище поршня в таком случае наносятся стрелки или иные метки, указывающие на переднюю часть двигателя.

|

|

Рис. 9 На этом фото показаны асимметричные поршни для левого и правого рядов цилиндров V-образного двигателя. Их особенностью является расширенная часть юбки поршня на нагруженной стороне и зауженная – на стороне с меньшей нагрузкой. |

|

|

Рис. 10 Другой пример асимметричного поршня. Обратите внимание, как сближены бобышки под поршневой палец, что позволяет сделать поршневой палец короче и легче. Кроме того, хотя это почти невозможно заметить глазом, ось пальца смещена к нагруженной стороне поршня (в сторону более широкой части юбки) на 0,50 мм – для уменьшения дисбаланса из-за разницы в массе «узкой» и «широкой» частей юбки. |

Нагруженная сторона юбки поршня

Когда поршень движется вниз на такте расширения, он испытывает значительное сопротивление, пытаясь провернуть коленчатый вал. С ростом нагрузки увеличивается и сопротивление. При этом нагруженная сторона юбки поршня воспринимает боковое давление, которое увеличивает нагрузку (с ростом трения и износа) на соответствующей стороне стенки цилиндра.

Если на днище поршня имеется какая-либо метка (к примеру точка, или стрелка, или надпись «Front»), важно установить поршень в соответствии с этой меткой, обычно указывающей на переднюю часть двигателя.

Ненагруженная сторона юбки поршня

Эта часть юбки поршня противоположна нагруженной стороне. Она работает, когда поршень движется вверх на такте сжатия, из-за сопротивления, создаваемого сжимаемой топливно-воздушной смесью. Основная ее задача, в том, чтобы обеспечить стабильность поршня при движении в цилиндре. Поэтому эта часть юбки может быть поуже, для экономии веса.

Так что, для точной настройки в распределении этих сил между разными сторонами юбки были разработаны асимметричные поршни, которые имеют более широкую юбку на нагруженной стороне и зауженную юбку с противоположной стороны. Это обеспечивает оптимальное распределение нагрузок на юбку поршня, одновременно снижая массу поршня.

В качестве примера можно привести «асимметричную» (или Т-образную) конструкцию поршней FSR компании JE Pistons, которые имеют расширенную часть юбки на нагруженной стороне, а со стороны бобышек юбка отсутствует вовсе, что позволяет сделать поршневой палец короче и легче. Подобные поршни изначально разрабатывались для гоночных двигателей.

Еще одним преимуществом подобных поршней является улучшение условий работы поршневых колец. Но, в основном, подобная конструкция юбки, в сочетании со слегка смещенным пальцем, позволяет существенно снизить потери на трение.

|

|

Рис. 11 Из этой схемы видно, как определить нагруженную и ненагруженную стороны юбки поршня.

Thrust Load — действие боковой силы |

Рис. 12 На этом фото хорошо видно, как различается ширина юбки поршня на нагруженной (слева) и ненагруженной (справа) сторонах поршня.

|

|

Рис. 13 Компьютерное моделирование показывает, как распределяются механические нагрузки в поршне, возникающие при работе двигателя на частичных нагрузках. (Чем темнее цвета – тем меньше нагрузка, а чем ярче – тем больше). |

|

|

Рис. 14 А на этой схеме видно, как нагружен поршень сразу после воспламенения смеси. |

|

|

Рис. 15 Здесь поршень показан снизу. На этой схеме хорошо видно, что во время рабочего хода наиболее нагружены верхние части отверстий под поршневой палец (они выделены красным цветом) и элементы юбки поршня, непосредственно примыкающие к ним. |

|

|

Рис. 16 Тонкий слой антифрикционного покрытия (темного цвета) на юбке поршня помогает удерживать масло и снижает трение между поршнем и цилиндром – особенно при холодном запуске мотора. |

Смещение пальца

Асимметричные поршни также могут иметь смещение поршневого пальца. При этом ось пальца смещена от оси поршня к нагруженной стороне примерно на 0,51 мм. Это небольшое смещение «балансирует» поршень, компенсируя разницу в массе юбки, а также снижая усилие, прикладываемое к нагруженной стороне поршня.

Опять же, ссылаясь на опыт компании JE Pistons, асимметричный поршень позволяет сделать поршневые пальцы короче, жестче и легче (примерно на 10 грамм).

Заключение

Надеемся, эта статья поможет вам лучше ориентироваться в тонкостях сборки двигателя. Помните, что лучше всего пометить поршни и шатуны перед разборкой. Грамотные ответы на ваши вопросы и помощь в технических проблемах с двигателями – наша главная задача.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Сборка и установка поршня и шатуна — ЭнергоТехСтрой, Челябинск

Разбор и сборка пускового двигателя П-23У

Сборка поршня и шатуна

Для запрессовки втулки 9 (см. рис. 130) нагрейте шатун 15 до температуры 353…363 К (80…90°С). Запрессуйте втулку заподлицо с торцами головки шатуна. Втулку для запрессовки можно охладить до 223 К (—50 °С).

Нагрейте поршень до температуры 343…363 К (70…90°С). Смажьте моторным маслом поршневой палец и втулку шатуна. Соберите поршень с шатуном., протолкнув легкими ударами медного молотка поршневой палец. Палец должен входить от усилия не более 30 Н (3 кгс).

Запрессуйте с обеих сторон поршня заглушку 12 поршневого пальца. При выступании заглушек над поверхностью поршня опилите их.

Установите в канавки специальными щипцами последовательно маслосбрасывающее 13 и три компрессионных 14 кольца фаской к днищу поршня. Расположите стыки колец под углом 120° относительно друг друга. Установите в шатун и крышку нижней головки шатуна верхний 32 и нижний 31 вкладыши по ранее нанесенным меткам.

Установка поршня и шатуна

Удалите нагар с верхней части поверхности цилиндров. Протрите цилиндры и шатунные шейки коленчатого вала 29 льняной салфеткой.

Смажьте моторным маслом шатунные шейки вала, вкладыши шатунов и крышек, цилиндры блока, поршни и шатунные болты. Установите по ранее нанесенным меткам поршни с шатунами в цилиндры, пользуясь для направления колец приспособлением. Шатун с меткой «1» должен быть установлен в первый цилиндр, с меткой «2» — во второй. Поршни перед установкой подбирайте соответственно размерным группам цилиндров.

Заведите шатун с болтами 16 нижней головки на шатунную шейку коленчатого вала. Установите крышку по ранее нанесенным меткам. Крышку с шатуном собирайте так, чтобы пазы под усики вкладышей находились с одной стороны. Закрепите крышку к шатуну, навернув на шатунные болты гайки 30.

Момент затяжки гаек 68,6 … 88,2 Н/м (7… 9 кгс/м). Допускается увеличение момента затяжки до 107,8 Н/м (11 кгс/м) для совмещения ближайшей прорези в гайке с отверстием в шатунном болте. Зашплинтуйте гайки, отогнув один конец шплинта на торец болта, другой на грань гайки.

Шатун должен перемещаться вдоль шейки вала от усилия руки.

Закройте крышкой люк поддона блока и установите на блок головку цилиндров.

Шатун поршня двигателя (Часть1). — Автомастер

Шатун поршня двигателя (Часть1).

- Подробности

Шатун поршня в двигателе внутреннего сгорания играет очень важную роль, он является соединяющим звеном цепочки: поршень — коленчатый вал. Он преобразует вращение коленвала в поступательные движения поршня. При работе двигателя шатун испытывает на себе переменные циклические нагрузки, поэтому одной из важных характеристик отвечающих за его ресурс, является усталостная прочность.

Усталостная прочность шатуна достигается изготовлением его из правильно подобранного материала, удачной конструкции и соблюдении всех технологий.

Для изготовления шатунов применяют стали с содержанием углерода 0,3 — 0,45%:

- марганцовистые;

- хромистые;

- хромоникелевые;

- хромомолибденовые.

Шатун состоит из стержня, нижней и верхней головки по краям. Через поршневой палец на верхней головке крепится поршень, на нижней, которая является разъемной — коленчатый вал.

Заготовки шатунов получают штамповкой в несколько этапов с промежуточной термообработкой. Это дает высокую вязкость и пластичность при невысокой твердости.

При проектировании двигателя, в шатун закладывается высокая прочность его конструкции путем снятия или максимального уменьшения напряжений в опасных местах.

Для придания прочности конструкции должны быть выполнены следующие условия:

- Переход между верхней головкой и стержнем должен быть максимально широким, в идеальном случае он должен равняться радиусу верхней головки.

- Стержень должен расширяться к нижней головке.

- Середина крышки нижней головки должна иметь большое сечение.

- Площадки под болты и гайки нижней головки не должны ослаблять конструкцию.

Для надежной работы шатуна, должен обладать высокой прочностью не только сам шатун, но и болты, соединяющие две половинки его нижней головки. Так как болты, как и сам шатун подвержены цикличным нагрузкам. Для придания прочности их изготавливают из стали с низким содержанием углерода 0.3%. Резьба на болтах не нарезается, а накатывается, так как катаная резьба прочнее нарезной на 20-30%. Шаг резьбы на болтах: чаще всего М8х1, М9х1 и М10х1, реже применяется М10х1.25, еще реже М8х0.75.

Для центрирования крышек применяются разные варианты.

На большинстве двигателей применяются шатуны с плоским стыком крышки, так как его нижняя часть беспрепятственно проходит сквозь цилиндр (при установке на двигатель поршня и шатуна в сборе). Но встречаются двигатели, где это сделать проблематично, например, на некоторых дизельных двигателях, где шатун из-за больших нагрузок на него выполнен массивнее. При плоском стыке нижняя головка может не пройти в цилиндр, поэтому на таких двигателях делают косой стык по треугольным или прямоугольным шлицам.

Из-за облегчения центрирования нижней крышки по отверстиям на последних двигателях VOLVO, а также ALFA ROMEO применена конструкция с треугольными шлицами на прямом стыке. У них есть один минус, при разрушении шатунного вкладыша, такие шатуны гораздо сложнее в ремонте.

На некоторых последних двигателях именитых марок BMW и FORD применяются “колотые” шатуны. У таких шатунов стыком разъема крышки является хрупкий излом. Огромным преимуществом такой конструкции шатунов является высокая точность отверстия нижней головки, она составляет порядка 0.001-0.002 мм. Но при этом они обладают большим минусом, они практически не ремонтопригодны.

Шатун является довольно точной деталью. Основной параметр закладывается в параллельности осей верхней и нижней головки. Здесь его точность должна лежать в пределах 0.02 — 0.03 мм на расстоянии 100 мм. В одном двигателе шатуны могут отличаться по массе не более чем на 1% от массы шатуна.

Для уравновешенности всей кривошипно-шатунной системы необходимо провести развесовку шатунов и поршней. Так вот, когда речь идет о развесовке шатунов, то их вес учитывается по отдельности. Для уравновешенности коленчатого вала учитывается вес только нижней головке шатуна, так как именно она совершает вращательное движение и должна быть уравновешенна противовесом коленчатого вала.

Масса нижней его части может быть определена путем ее взвешивания, когда верхняя головка находится на шарнирной опоре.

Масса верхней его части определяется аналогично, только в этом случае на весах взвешивается его передняя часть, а задняя часть находится на шарнирной опоре.

В сумме оба веса должны дать общую массу шатуна.

В следующей части статьи шатун поршня двигателя мы поговорим о верхней головке шатуна.

Сборка и установка шатунно-поршневой группы на двигатель

Поршни с шатунами

На днище поршня нанесено обозначение группы поршня по диаметру юбки, на передней части поршня — ремонтной группы и ремонтного размера поршня. Для облегчения индивидуального подбора поршней к цилиндрам каждый из размеров ремонтной группы подразделяют на размерные группы, в которых размеры поршней по диаметру юбки следуют через 0,01 мм. Все операции подбора поршней по цилиндрам необходимо проводить при температуре окружающей среды 17… 23 °С.

Для облегчения индивидуального подбора поршневых пальцев поршни по диаметру отверстия под поршневой палец подразделяют на четыре размерные группы. Маркировку размерной группы по диаметру отверстий под поршневой палец осуществляют нанесением краски на бобышку поршня.

При замене поршней без замены гильзы цилиндров верхнюю кромку (буртик) гильзы, которая образовалась в результате износа гильзы под верхним поршневым кольцом, целесообразно обработать шабером или мелкозернистым шлифовальным кругом, установленным на пневматической или электрической дрели.

Поршни к цилиндрам следует подбирать так, чтобы зазор между стенкой цилиндров и юбкой поршня был 0,03…0,05 мм. Зазор определяется лентой-щупом толщиной 0,08 мм, шириной 10… 13 мм и длиной не менее 200 мм. Ленту-щуп протягивают через зазор между поршнем и цилиндром при неподвижном поршне с усилием 25… 45 Н, При этом поршень должен быть обращен днищем вниз, а лента-щуп должна находиться в плоскости, перпендикулярной оси отверстия под поршневой палец. Подбор поршней можно проводить не выпрессовывая гильзы из блока или после их выпрессовки. После подбора поршней к гильзам цилиндров необходимо на днищах поршней выбить порядковые номера цилиндров.

Посадку пальца в бобышках поршня выполняют с натягом 0,0025… 0,0075 мм. Допуск цилиндричности пальца равен 0,00125 мм в радиусном выражении. Стопорные кольца поршневого пальца следует устанавливать в канавках поршня с некоторым натягом, т.е. они не должны проворачиваться от усилия руки. Кольца, потерявшие упругость, следует заменить.

Шатуны

Нижнюю головку шатуна обрабатывают в сборе с крышкой, поэтому при разборке, контроле и сборке следует сохранять комплектность шатуна и крышки шатуна. Крышки шатунов центрируют по шлифованным поверхностям шатунных болтов. Ремонт верхней головки шатуна обычно заключается в выпрессовывании, запрессовывании и растачивании втулки. Усилие запрессовки втулки должно быть не менее 7 000 Н, При ремонте верхней головки шатуна размеры под втулку и палец должны соответствовать размерам, рекомендованным заводом-изготовителем. Для подбора пары поршневой палец — шатун размеры верхней головки шатуна (диаметр от-верстия под втулку) подразделяют на размерные группы, которые отличаются друг от друга на 0,0025 мм.

Рис. Подбор поршня к гильзе с помощью ленты-щупа:

а — гильза запрессована в блок цилиндров; б — гильза выпрессована из блока цилиндров

Сборка шатунно-поршневой группы

Для сборки шатуна с поршнем нужно подобрать поршневой палец к втулкам верхней головки шатуна и бобышкам поршня. Для соединения с шатуном поршень нагревают в масле или в электронагревательном приборе до температуры 55 °С. При этом палец в отверстие бобышки нагретого поршня должен входить плавно от усилия большого пальца правой руки. В таком соединении после охлаждения поршня появляется необходимый натяг 0,0025 …0,0075 мм.

Затем нужно сверить порядковые номера поршней и шатунов. Шатун закрепляют в тисках, устанавливают поршень, их соединение фиксируют пальцем. Поршень при сборке с шатуном должен быть установлен так, чтобы метка на днище поршня была направлена к передней части двигателя. Бобышка, выштампованная на шатуне для левой группы цилиндров, также должна быть направлена к передней части двигателя, т.е. в одну сторону с меткой на поршне. Для правой группы цилиндров при сборке поршня с шатуном бобышка шатуна должна быть направлена к задней части двигателя, а метка на днище поршня — к передней части.

После соединения и проверки шатунно-поршневой группы следует закрепить стопорными кольцами палец в бобышках поршня, затем тщательно протереть подобранные по канавкам и подогнанные к цилиндрам поршневые кольца и установить их на поршни с помощью специального приспособления. Поршни в сборе с шатуном необходимо проверить по массе. Детали комплекта, установленного на одном двигателе, не должны отличаться по массе более чем на 12 г, т.е. шатуны должны соответствовать по массе одной группе. Для установки поршней с шатунами в цилиндры блока нужно выполнить следующие операции:

- повернуть блок двигателя, установить его на стенде вертикально, передней частью вверх;

- последовательно, один за другим брать поршни с шатунами в сборе;

- тщательно протереть салфеткой постель под вкладыши в нижней головке шатуна;

- отвернуть гайки и снять крышку шатуна;

- установить шатун с поршнем.

При этом рекомендуется надеть на шатунные болты специальные колпачки из латуни или меди, предохраняющие зеркало гильзы цилиндров от повреждений.

Затем необходимо проверить и продуть отверстие в нижней головке шатуна, служащее для разбрызгивания масла на стенки цилиндра, вставить вкладыши в шатун и в крышку, протереть салфеткой верхние вкладыши шатуна и поршень, установить на поршень кольца, располагая внутреннюю выточку вверх, развести стыки компрессионных колец по окружности поршня примерно на 120°. После установки развести стыки компрессионных колец на 180°.

Далее следует протереть салфеткой гильзы цилиндров блока и шатунную шейку, смазать чистым маслом, применяемым для двигателя, поверхность шатунного вкладыша, поршня, поршневых колец и гильз цилиндров, вставить поршень с шатуном в цилиндр, направив метку на днище поршня к передней части двигателя с помощью специального приспособления, довести подшипники шатуна до шейки коленчатого вала, продвигая поршень по цилиндру с помощью деревянной оправки, смазать маслом шейку вала и подтянуть нижнюю головку к ней, снять предохранительные наконечники с шатунных болтов и поставить на место нижнюю крышку шатуна, закрепив ее шатунными гайками.

Перед окончанием сборки нужно проверить суммарный осевой зазор между торцами шатунов и шатунной шейки коленчатого вала с помощью щупа и окончательно затянуть болты шатунных подшипников динамометрическим ключом. После затяжки каждой пары шатунных подшипников следует проворачивать коленчатый вал. Момент прокручивания вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 100 Нм. Аналогичные операции нужно провести при установке в цилиндры остальных поршней с шатунами.

Баллада о кривых шаловливых ручонках — журнал «АБС-авто»

Обычно в балладах рассказывается о чем-то трагическом и монументальном. Вот, например, у Пушкина: взял вещий Олег в руки череп коня, а из оного черепа как выскочит змея в плохом настроении – и нет князя! Но наша баллада будет не о соблюдении техники безопасности (как у Александра Сергеевича), а о халтуре и ее последствиях при проведении ремонтных работ – как у английского поэта и священника XVII века Джорджа Герберта. Напомню, в этой балладе кузнец не забил гвоздь в подкову – и армия проиграла сражение.

Вступление. Металлолом

Итак, привез клиент на станцию старенькую машину – почините, говорит, ей мотор. Он работает, однако что-то плохо: греется, масло «жрет», да и вообще что-то там странно постукивает. Отвечают ему на СТО: «Конечно! Вот прям сейчас и починим вашу железную лошадку!».

Долго ли, коротко ли, но не прошло и пары-тройки месяцев, как машину возвращают счастливому владельцу. С новыми поршнями, кольцами, вкладышами, клапанами, прокладками и другими разными красивыми детальками. Катайся и радуйся!

Но радость, как это иногда случается, длилась недолго – не проехав и тысячи километров, двигатель «сдох» – а фактически взорвался, окончательно и бесповоротно. И восстановлению не подлежит, даже с использованием самых «древних» способов: уже ничего нельзя ни подварить, ни расточить, ни приклепать. Некуда и нечего. Груда железа, которой путь только на свалку.

Гильза цилиндра разрушилась, а двигатель превратился в груду железа…Обрыв тарелки клапана для камеры сгорания никогда не проходит бесследноА вот и сам «оборванец» — судя по соседнему гнутому клапану, обрыв случился от удара поршняАвтовладелец возвращается на СТО в «расстроенных чувствах» – и спрашивает: «Ну как же так?». А ему в ответ: «Ну, мы ж говорили, что не хватает деталей? А Вы подписали бумагу, в которой прописано, что наш сервис не отвечает за качество деталей, которые Вы нам не подвезли. Что Вы ж теперь от нас хотите?».

На что автовладелец говорит, что да, действительно – такую бумагу подписывал. Да – не подвез всех деталей. Но разве должен мотор вот так вот взрываться? Кажется, что дело тут нечисто…

И в самом деле – а что такого сделали ремонтники, чтобы из плохо, но работающего двигателя «соорудить» такую кучу металлолома?

Сюжет. Между молотом и наковальней

Разборка двигателя показала, что один поршень в моторе полностью разрушился: от него остались лишь мелкие кусочки. Но одновременно с этим «приказал долго жить» и выпускной клапан в этом же цилиндре. А это – вполне себе характерная поломка, которая может указать на виновника происшествия.

Дело в том, что когда обрывается клапан и разрушается поршень, то в 99,9% случаев «виноват» клапан. Традиционный «сценарий» развития такой поломки следующий: когда на средних оборотах двигателя (по какой-то причине) разрушается клапан, его тарелка, оторвавшись от стержня и перемещаясь в цилиндре хаотично, попадает между поршнем и головкой блока.

Поршень фактически вбивает тарелку в стенку камеры сгорания, но его прочность в любом случае ниже прочности головки блока. Несколько таких ходов – и осколки поршня вместе с тарелкой осыпаются в поддон картера. Ну а дальше по цепочке – дыра в блоке цилиндров, убитая головка блока, коленвал. Свалка, в общем… Что на первый взгляд, полностью соответствовало общей картине происшествия.

Эксперт, проводивший исследование по просьбе владельца, не стал себя утруждать разными версиями и сразу сделал вывод о том, что поломка двигателя произошла вследствие разрушения клапана. Ну а клапану, очевидно, «помогли» ремонтники – якобы чего-то там не так точили, резали или притирали. Хотя никаких особых признаков кривого точения найти так и не удалось…

Естественно, выводы экспертизы не понравились руководству СТО – дескать, мы же предупреждали клиента, что он не предоставил всех необходимых запчастей, а значит, мы можем ставить что угодно – и ответственности ни за что мы не несем. А вот и бумага, подписанная клиентом…

Ну, раз такое дело – решили сделать еще одну экспертизу. И совершенно неожиданно выяснился крайне странный, интересный и серьезный факт.

В исследуемом двигателе применяется неподвижная посадка поршневых пальцев в верхних головках шатунов – ее также называют прессовой. Если палец запрессован в отверстие шатуна, то он будет сидеть неподвижно, а поршень сможет вращаться на пальце. Но оказалось, что почти все пальцы в данном моторе свободно «ходят» (а проще говоря, болтаются) в отверстиях шатунов. Причем некоторые из них можно было просто вытащить рукой.

В большинстве шатунов пальцы легко сдвигались и даже вынимались от рукиПри сдвиге пальца упором служит поверхность цилиндра, где от пальца остается характерная «канава»К чему это привело? «Болтающийся» палец во время работы двигателя сдвигается в шатуне от своего нормального среднего положения до упора в ту или другую сторону. Упор этот – стенка цилиндра, которую палец начинает грызть своей острой кромкой и прогрызает в ней огромную «канаву». В большинстве цилиндров мотора такие «канавы» обнаружились. А в том цилиндре, где рухнул поршень, канава оказалась самой глубокой и широкой…

Если выдвинуть палец до упора в стенку цилиндра, то окажется, что у него остается опора только на одну бобышку поршня, а на второй бобышке опоры пальца практически нет: его торец «зацепляет» только за самый край отверстия. Тогда при работе двигателя край этой бобышки на поршнях очень быстро срабатывается, а от возрастающих ударных нагрузок на палец другая бобышка быстро разрушается. Вместе со всем поршнем.

Признаки этой неисправности очевидны – «канава» на стенке цилиндра, на одной бобышке следы перекоса пальца (на обоих краях отверстия есть характерный износ), а на другой – «разбитый» внутренний край.

На пальце видны не только разбитые края, но и несимметричные следы приработки и даже следы приработки к отверстию в шатуне, с которым он должен быть неподвижно соединен. Именно такая картина и обнаружилась на большинстве поршней двигателя.

Кульминация. Конфликт в металле

Причина поломки мотора стала более понятной. Но вот что послужило появлению этой самой причины? И соответственно – кто виноват? И с чего это вдруг отверстия в шатунах увеличились? Или это пальцы уменьшились? А почему тогда до ремонта ничего не увеличивалось и не уменьшалось?

При сдвиге до упора палец теряет опору на одну из бобышек…Для выяснения причины и виновника необходимо пройти по всей цепочке – от момента приема двигателя в ремонт до поломки. И сравнить состояние деталей, найти все факторы, которые могли оказать критическое воздействие. Когда такую работу провели, выяснилось, что ни в эксплуатации, ни при разборке узла (при выпрессовке пальца из головки шатуна) никаких критических сил не возникает. Под подозрением осталась единственная операция – сборка поршня с шатуном.

…что видно по характерной выработке на краю отверстия бобышкиИз многолетней и широко известной ремонтной практики: чтобы собрать конструкцию «шатун – поршень», верхнюю часть шатуна надо нагреть, чтобы отверстие верхней головки расширилось, и «натяг» пальца в отверстии превратился в зазор – тогда с помощью специальной оправки можно «от руки» вставить холодный палец на место.

Весь вопрос состоит в том, до какой температуры допустимо нагревать шатун? На головках шатунов была выявлена окалина, они приобрели серый цвет – что говорит о том, что нагреты они были выше 300°С. Хотя по известным данным температура головок не должна превышать 200°С.

Ну и что тут такого? – думает иной начинающий механик, обладатель «шаловливых кривых ручонок». Железка же: нагрел побольше, чтобы палец легче встал на место!

Да, действительно, при перегреве шатуна палец легко встанет. Но вот потом обязательно начнутся большие проблемы – что, собственно, в данном случае и произошло. Когда холодный палец соприкасается с перегретым шатуном, место контакта начинает интенсивно охлаждаться. И металл пытается сжаться на внутренней поверхности отверстия. Но перегрет-то (и расширен) весь объем металла головки шатуна. И естественно, сильно нагретые наружные слои верхней головки стараются «не пустить» внутренние сжаться. В результате такого «конфликта» слоев в головке возникают буквально «зверские» напряжения растяжения.

Несимметричные следы приработки на пальце — типичные признаки его сдвига и вращения в отверстии верхней головки шатунаНо головка-то перегрета, а прочность металла снижена! Результат очевиден – если напряжения превысят предел пластичности металла при данной температуре нагрева, то после остывания в детали возникнут остаточные деформации. То есть диаметр отверстия в верхней головке шатуна просто увеличится, а палец потеряет натяг. И чем выше температура перегрева, тем ярче будет проявляться этот эффект.

«Полуфинал» истории – технические подробности и «шаловливые кривые ручонки»

Каждый уважающий себя ремонтник-профессионал, прежде чем приступить к работе с двигателем, сначала читал книги, инструкции и статьи по теме. В частности, по замене поршней написано много – и давно уже существует широко известная технология определения температуры нагрева шатунов, даже если в мастерской нет печи с контролем температуры (которой, кстати, не бывает ни в частном гараже, ни на СТО у дилера).

Эта технология была разработана еще в те времена, когда для ремонта ВАЗовских автомобилей у советских ремонтников, кроме гаечных ключей и отверток, в общем-то, ничего и не было. Поэтому нагревание шатуна проводилось с использованием «подручных средств», в частности, обычной бытовой электроплитки.

Все очень просто: шатун кладется на плитку верхней головкой, а на нее – кусочек мыла. И вот когда постепенно, минут через 15, мыло приобретет темно-коричневый цвет, значит, все, головка нагрета до искомых 200°С – можно собирать.

Отметим также, что в прошлом некоторые механики предпочитали нагревать шатуны паяльной лампой, но такой способ давно вышел из употребления – он опасен не только в помещении, но даже на улице.

Это все медленные способы нагрева – перегреть шатун теоретически можно, но «упаришься» ждать, пока он перегреется. А вот быстрый нагрев опасен, поскольку приводит к неконтролируемому перегреву. Например, нагревать деталь с помощью газовой горелки (даже при использовании мыла в качестве «индикатора») категорически нельзя – нагрев будет столь быстрым и интенсивным, что мыло даже не успеет отреагировать.

Но халтурщик с «шаловливыми кривыми ручонками» такими сложными материями не «заморачивается». И книг не читает – хотя в них все написано, подробно и тщательно. Он хватает сразу горелку, благо она тут же, рядом, у ребят в кузовном цехе… Раз – и готово.

Финал – с юридической моралью

У подавляющего большинства автомобилей разборка-сборка поршней и шатунов предусмотрена в ремонтной технологии и подробно изложена в ремонтной документации. Однако в исследуемом двигателе все наоборот – ремонт узла «шатун – поршень» вообще запрещен: производитель автомобиля в документации предусматривает лишь замену всего узла в сборе. О чем так и сказано – разбирать запрещено.

Очевидно, если двигатель достаточно старый, найти узел становится очень трудно или вообще невозможно – производитель его просто перестал выпускать. А вот отдельно поршень с пальцем найти легко: по прошествии 5–7 лет их различные типоразмеры уже производит множество независимых фирм. Именно так и случилось с упомянутым двигателем – шатуны в сборе с поршнями оказались несбыточной мечтой владельца, пришлось покупать поршневые группы. В надежде на то, что операция по перепрессовке поршней на шатунах не станет большой проблемой.

Но не тут-то было. Потому что в этот момент в нашей балладе опять появляется руководство СТО. Как только выяснилось, что найти узел «шатун – поршень» в сборе клиент не смог, то это самое руководство вызвало его «на ковер». И заявило, что для того чтобы отремонтировать мотор, придется нарушить все самые железные правила «мануала» и пойти на совершенно смертельный риск – собрать узел самим. Но поскольку оно (руководство то есть) ничего гарантировать при таком серьезнейшем нарушении инструкций не может (и даже наоборот) – то клиент обязан подписать «отказную» бумагу. Дескать, шатуны нуждаются в обязательной замене, но клиент их не предоставил. И потому СТО ни за что не отвечает.

Владелец, уверенный, что на станции работают порядочные люди и хорошие профессионалы, а также вспоминающий, что когда-то он и сам своими руками собирал поршни с шатунами на своих «жигулях», с легкостью подписывает документ. Что дальше, известно – шатуны перегревают, пальцы теряют натяг, мотор собирают с этим дефектом, выпускают машину, и через 1000 км мотор взрывается.

Итак, «кто виноват» в данной коллизии? То есть – кто будет платить за «банкет»?

С одной стороны, СТО нарушило инструкцию производителя: тот самый «мануал». Но – по настоянию клиента, о чем есть соответствующий документ, им подписанный. При этом (хотя производитель не указал, как разбирать и собирать узел) существуют общеизвестные методы сборки таких узлов. Которые надо выполнять – если, несмотря на запрет производителя, принято решение о выполнении запрещенной работы.

То есть, если уж нарушаешь, то нарушай правильно! Такой вышел парадокс – нарушая «мануал», на СТО могли его нарушить «правильно», и тогда мотор ездил бы долго и счастливо, но нарушили его «неправильно» – и мотор скоропостижно «умер». И третий вариант – вообще ничего не нарушать, а просто положить разобранный мотор в багажник и отправить клиента на все четыре стороны. Самый безопасный. Но почти без денег.

СТО выбрало путь нарушения, и можно предположить, что общеизвестной технологией сборки пренебрегли лишь потому, что у СТО была «индульгенция», по которой клиент отказывается от возможных претензий. То есть, не исключено, просто «дали потренироваться» ученику. А почему нет – за все же клиент платит, не так ли?

С юридической точки зрения, согласно известным «Правилам оказания услуг/выполнения работ по техническому обслуживанию и ремонту автотранспортных средств» при невозможности проведения каких-либо работ исполнитель обязан своевременно предупредить заказчика и составить документ, в котором указать не устраненные неисправности. При этом исполнитель вправе расторгнуть договор и потребовать возмещения своих затрат. Но не обязан…

Казалось бы, все было сделано «по закону»: и заказчик был предупрежден, и бумага составлена, и даже работа какая-то выполнена. Но полностью испорчена. При этом исполнитель не воспользовался своим правом расторгнуть договор, понадеявшись на свою юридическую грамотность, но полностью упустил техническую сторону дела, проявив полную техническую неграмотность и халатность. Халтура, одним словом. Почему?

Все очень просто: если не можешь качественно выполнить работу, то и не берись за нее. Благо закон тебе такую возможность предоставляет. А если взялся, то не обкладывайся «индульгенциями»: они не спасут. Еще и деньги взял за работу? Да ты просто «попал», и теперь будешь нести ответственность «по полной».

Вот такая баллада получилась, такая мораль…

- Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

Поршни и шатуны двигателя

Поршень действует как подвижная заглушка в цилиндре, образуя нижнюю часть камеры сгорания. Между поршнем и стенкой цилиндра имеется газонепроницаемое уплотнение, поэтому единственный способ расширения горячих газов сгорания — это прижать поршень вниз. То же самое и с пушечным ядром, но вместо того, чтобы улететь на чей-то любимый пиратский корабль, вращающийся коленчатый вал толкает поршень вверх по цилиндру, и цикл повторяется.

Более 60% трения внутри двигателя происходит за счет движения поршневого узла, и поэтому это одна из основных областей повышения эффективности двигателей. Поршень все еще находится в стадии разработки и исследований, о чем мы вскоре поговорим более подробно.

Огромные силы создаются при изменении направления поршня при его движении вверх и вниз. Более легкий поршневой узел имеет меньший импульс, таким образом прикладывая меньшее усилие и позволяя двигателям с более высокими оборотами. Это означает, что происходит постоянный толчок для уменьшения веса шатуна и поршня.

Поршень соединен с коленчатым валом через шатун , часто сокращается до стержень или же шатун . Эти части вместе известны как поршень в сборе . Оба конца шатуна могут поворачиваться: часть шатуна, которая соединяется с поршнем, называется малый конец , а конец, который крепится вокруг коленчатого вала, называется большой конец . Большой конец будет иметь вкладыши подшипники которые минимизируют трение и поддерживают точный масляный зазор с шейкой штока на коленчатом валу.Шатун разделен на две части — с крышка стержня используется для зажима вокруг подшипника шатуна и коленчатого вала.

Компоненты поршневой сборки

Поршень

Вся мощность в двигателе достигается за счет силы, воздействующей на верхнюю часть поршня. Эта сила определяется как площадь поршня, умноженная на давление газа. Более крупные поршни и более высокое давление газа обеспечат большую мощность. В целом размер поршня ограничен конструкцией двигателя, но поршень действительно играет жизненно важную роль в поддержании высокого давления газа, создавая газонепроницаемое уплотнение со стенкой цилиндра.

Верхняя поверхность поршня называется кроны (также голова или же купол ). В серийных двигателях корона бывает различной формы, но обычно она бывает плоской, выпуклой или выпуклой.

[Различные формы коронки]

Практически все современные поршни включают предохранительные клапаны которые обеспечивают зазор вокруг клапанов в верхней части хода поршня.

Заводная головка, находящаяся в непосредственном контакте с горячими дымовыми газами, сильно нагревается.Именно эта область расширяется больше всего, поэтому будет небольшой конус внутрь от нижней части поршня, чтобы обеспечить больший зазор вокруг этой верхней площадки между головкой и верхним поршневым кольцом.

Хотя нам требуется газонепроницаемое уплотнение, нам также необходимо, чтобы поршень плавно перемещался по цилиндру с минимальным трением, поэтому поршню необходимо некоторое клиренс . У обычного поршня зазор между ним и стенкой цилиндра составляет 0,1 мм (0,004 дюйма) — это примерно ширина человеческого волоса.Чтобы сохранить этот зазор, поршень должен быть точно обработан, а сплав, из которого он сделан, будет точно определен с учетом теплового расширения.

Небольшой зазор между поршнем и стенкой цилиндра перекрывается за счет кольца поршневые , которые входят в канавки на поршне в области, известной как ремень поршневой . Пространства между этими канавками называются кольцо приземляется .

Поршень прикреплен к шатуну с помощью короткой полой трубки, называемой Булавка на запястье , или же палец поршневой .Эта булавка для запястья несет полную силу сгорания.

На поршень при сгорании действуют не только вертикальные силы, но и боковые силы, вызванные постоянно изменяющимся углом шатуна. Из-за этих боковых сил поршню требуются гладкие поверхности, чтобы он мог прилегать к стенке цилиндра и удерживать поршень в вертикальном положении. Боковые поверхности поршня известны как Юбка поршня .

[Пышная юбка и юбка-тапочка]

Есть два типа юбок.Самый простой — это пышная юбка или сплошная юбка, представляющая собой классический поршень трубчатой формы. Эта конструкция до сих пор используется на грузовиках и больших коммерческих двигателях, но уже давно заменена на автомобили и мотоциклы более легкой конструкцией, известной как тапочек поршневой .

У скользящего поршня часть юбки срезана, остались только поверхности, которые опираются на переднюю и заднюю часть стенки цилиндра. Такое удаление сводит к минимуму вес и уменьшает площадь контакта между поршнем и стенкой цилиндра, тем самым уменьшая трение.

Современные производственные двигатели дополнительно уменьшают трение между поршнем и стенкой цилиндра за счет использования Покрытия поршней с низким коэффициентом трения , как тефлон в сковороде с антипригарным покрытием. Эти покрытия обычно наносятся трафаретной печатью в виде заплатки на юбки поршней — например, на изображенном на рисунке покрытии на основе графита двигателя Ford Fiesta Ecoboost.

[Поршень Ford]

Когда поршень опускается на такте сгорания, он будет оказывать боковое усилие в направлении, противоположном наклонному шатуну.Направление цилиндра, на которое действует эта сила, известно как сторона осевого напора, и поршень и стенка цилиндра будут испытывать больший износ в этой области.

[Схема тяги]

Поршень становится невероятно горячим, и ему необходимо эффективно отводить это тепло. Тепло от поршня идет в три места: в виде лучистого тепла в камеру сгорания, в стенки цилиндра через поршневые кольца и вниз по шатуну. Кроме того, во многих двигателях поршень охлаждается с помощью масла, распыляемого на нижнюю часть.

Поршневые кольца

Поршневые кольца плотно прилегают к поршню, перекрывая небольшой зазор между поршнем и стенкой цилиндра. Обычно на поршне имеется три поршневых кольца, выполняющих разные функции.

Компрессионные кольца

Два верхних кольца называются кольца компрессионные (также известен как кольца нажимные или же газовые кольца ) и их основная роль заключается в предотвращении проникновения газов через небольшой зазор между поршнем и стенкой цилиндра.Этот проход газа через поршень в картер известен как минет и должны быть минимизированы для сохранения сжатия.

Компрессионные кольца обычно изготавливаются из твердого чугуна и оказывают внешнее давление на стенку цилиндра. Это внешнее давление возникает из-за естественной упругости колец, но дополняется на такте сгорания давлением газа за кольцами, которое более плотно прижимает их к стенке цилиндра.

[Давление газа за компрессионными кольцами]

Важно отметить, что компрессионные кольца не оказывают бокового давления на поршень и не действуют для него как направляющие.Канавка в поршне будет глубже, чем ширина поршневого кольца, что позволит кольцу скользить по масляной пленке.

Компрессионные кольца также передают тепло от поршня к стенке цилиндра, где оно рассеивается в охлаждающей жидкости, протекающей через водяные рубашки.

Эти кольца сломаны с небольшим зазором, который позволяет устанавливать и снимать их поверх поршня. Ширина этого зазор поршневого кольца указывается производителем, и его можно измерить, поместив кольцо внутрь цилиндра и измерив зазор с помощью щупа.На этом рисунке зазоры сильно преувеличены, на самом деле они будут очень тонкими — 0,2 мм или меньше.

Кольца контроля масла

Кольцо нижнее на поршне Кольцо масляное . Масло постоянно разбрызгивается на стенки цилиндров либо из отверстий в шатунах, либо из форсунок, установленных в картере. Для минимального трения нам нужна тонкая масляная пленка, а функция маслосъемного кольца заключается в том, чтобы удалить излишки масла и оставить идеальную масляную пленку для скольжения компрессионных колец и юбки поршня.

Нам определенно не нужно масло в камере сгорания: присутствие масла может вызвать плохое сгорание, высокие выбросы, чрезмерное накопление углерода на клапанах и поршнях и синий дым — все это плохие новости для плавного двигателя.

Маслосъемное кольцо обычно состоит из двух тонких хромированных скребковых колец с проставкой, зажатой между ними для удаления масла. Он разработан, чтобы скользить по маслу при движении вверх и соскребать его при движении вниз. Это называется сегментированным дизайном.В канавке для контроля масла будут просверлены отверстия, чтобы излишки масла могли легко стекать обратно в картер.

Установка новых поршневых колец

Область стенки цилиндра над верхним компрессионным кольцом не охвачена кольцами, что снижает износ. Это может вызвать образование гребня в течение всего срока службы двигателя. Если новые кольца устанавливаются на цилиндр, который не подвергался повторной расточке, тогда может потребоваться кольцо с удаленной выемкой, известное как гребневик, чтобы гарантировать, что новое кольцо не соприкасается с этим гребнем материала.

[Схема смещения колец]

При установке новых колец зазоры должны быть смещены и никогда не должны находиться на одной линии друг с другом, чтобы предотвратить прямой путь для выхода газов.

Булавка на запястье

Поршень прикреплен к шатуну через полую трубку из закаленной стали, известную как Булавка на запястье или же палец поршневой . Этот штифт проходит через маленький конец шатуна и позволяет ему поворачиваться на поршне.

Есть два метода закрепления булавки на запястье. А полуплавающий В конструкции штифт закреплен в шатуне, при этом он может свободно вращаться в отверстиях поршня. А полностью плавающий штифт запястья будет свободно вращаться как в малом конце, так и в поршне, и будет зафиксирован на месте с помощью стопорных колец или тефлоновых кнопок на концах штифта. Для полностью плавающей булавки на запястье будет заменяемая втулка внутри малого торцевого отверстия.

Штифт кисти может быть немного смещен в сторону, а не точно по центру поршня.Это известно как палец на запястье со смещением и используется для уменьшения поперечного перемещения поршня внутри цилиндра. Избыточное движение из стороны в сторону известно как удар поршня из-за стука, который он производит.

Шатун

шатун передает силу от поршня к коленчатому валу, он постоянно подвергается растягивающим, сжимающим и изгибающим силам, поскольку он действует как посредник в этих двухтактных отношениях.Шатун должен быть конструктивно прочным, и неслучайно он принимает форму миниатюрной стальной двутавровой балки, похожей на своих более крупных собратьев, поддерживающих небоскребы и мосты. Профиль двутавровой балки обеспечивает максимальную прочность конструкции при минимальной стоимости веса, и, как и в случае с поршнем, мы хотим сохранить как можно меньший вес шатуна.

Требуемая прочность шатуна означает, что он изготовлен из кованой стали или порошковой стали. У экзотических двигателей могут быть титановые стержни.Чугун не используется из-за его веса.

Верхняя часть шатуна, прикрепленная к поршню, называется малый . Он не всегда будет иметь опору. От малого конца стержень проходит по профилю двутавровой балки до самого конца. большой конец который разделен на две части, чтобы он мог плотно прилегать к шейке коленчатого вала. Нижняя часть стержня называется крышка стержня и он будет прикреплен шпильками или болтами к самому стержню.

Стержень в настоящее время обычно изготавливается как одно целое, а затем крышка стержня надрезается и отламывается. Это оставляет неровную поверхность сопрягаемой поверхности, но придает большую прочность. Важно, чтобы крышки шатунов не смешивались с другими шатунами — они принадлежат друг другу как единое целое.

Шатунная головка будет иметь вкладыши подшипников в двух половинах, эти вкладыши подшипников будут изготовлены из того же материала, что и вкладыши коренных шейек. Подшипники шатуна смазываются маслом, поступающим под давлением через каналы в коленчатом валу.

Во многих шатунах просверлено отверстие от большого конца вверх, через вал, до выпускного отверстия где-нибудь по их длине. Этот канал позволяет маслу проходить вверх по шатуну от большого конца и распыляться на упорную область стенки цилиндра, где трение является максимальным.

Неисправности

Поршневой удар

Износ стенки цилиндра или юбки поршня может привести к слишком большим зазорам между поршнем и стенкой цилиндра.Это допускает чрезмерное перемещение поршня из стороны в сторону. Когда поршень меняет направление вверху и внизу своего хода, это может привести к его ударам о стенку цилиндра, вызывая шум, известный как поршневой удар .

Поршень обычно усиливается, когда двигатель холодный, прежде чем поршень успеет прогреться и расшириться. Его можно вылечить путем механической обработки цилиндра и использования поршня увеличенного размера.

Модификации и апгрейды

Модернизированные поршни и шатуны

Установка набора более прочных и легких штоков и поршней позволит создать более мощный двигатель.Это может быть необходимо для наддува или наддува двигателя. Переход от кованых стержней к титановой или порошковой (спеченной) стали приведет к более мощному двигателю.

Покрытия поршней

Как обсуждалось выше, недавно разработанные двигатели часто имеют покрытие с низким коэффициентом трения, нанесенное на заводе на их поршни. Но эти покрытия также доступны на вторичном рынке для уменьшения трения и увеличения (или уменьшения) теплопередачи.

[Примеры покрытий]

- На юбку нанесено покрытие для уменьшения трения между ней и стенкой цилиндра.

- Керамическое покрытие может быть нанесено на головку и предназначено для отражения тепла обратно в камеру сгорания и уменьшения количества, передаваемого поршню.

- Нижняя сторона поршня может иметь нескользящее покрытие, известное как масляное покрытие который отталкивает масло, тем самым уменьшая вес узла и обеспечивая более эффективное охлаждение масла.

, угла штока и увеличенного рабочего объема.

Внимательный взгляд на ход коленчатого вала и его влияние на среднюю скорость поршня, инерцию и контроль огромных разрушительных сил, действующих внутри двигателя.

Производители двигателей уже давно рассчитывают среднюю скорость поршня своих двигателей, чтобы помочь определить возможные потери мощности и опасные ограничения числа оборотов. Это математическое упражнение было особенно важно при увеличении общего рабочего объема с помощью коленчатого вала с ходовым механизмом, потому что средняя скорость поршня увеличится по сравнению со стандартным ходом, работающим при тех же оборотах в минуту.Но что, если бы существовала другая динамика двигателя, которая могла бы дать строителям лучшее представление о долговечности поршневого узла?

На видео выше показаны два двигателя, один с коротким ходом коленчатого вала, а другой со значительно более длинным ходом. Обратите внимание, что оба поршня достигают верхней мертвой точки и нижней мертвой точки одновременно, но поршень в двигателе с более длинным ходом (слева) должен двигаться значительно быстрее.

«Вместо того, чтобы сосредотачиваться на средней скорости поршня, обратите внимание на влияние силы инерции на поршень», — предлагает Дэйв Фасснер, руководитель отдела исследований и разработок K1 Technologies.

Давайте сначала рассмотрим определение средней скорости поршня, также называемой средней скоростью поршня. Это эффективное расстояние, которое проходит поршень за заданную единицу времени, и для сравнения оно обычно выражается в футах в минуту (фут / мин). Стандартное математическое уравнение довольно простое:

Средняя скорость поршня (фут / мин) = (ход x 2 x об / мин) / 12

Есть более простая формула, но о математике позже. Скорость поршня постоянно изменяется, когда он перемещается от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) и обратно в ВМТ за один оборот коленчатого вала.В ВМТ и НМТ скорость составляет 0 футов в минуту, и в какой-то момент во время хода вниз и вверх он будет ускоряться до максимальной скорости, а затем замедлится и вернется к 0 футов в минуту.

Когда поршень движется из нижней мертвой точки в верхнюю мертвую точку, на короткое время он полностью останавливается. Это создает огромную нагрузку на булавки для запястий. Показанные штифты Trend предлагаются с различной толщиной стенки, чтобы выдерживать необходимую нагрузку.Существуют формулы для расчета скорости поршня при каждом градусе вращения коленчатого вала, но обычно это гораздо больше информации, чем требуется большинству производителей двигателей.Традиционно они смотрят на среднюю или среднюю скорость поршня во время вращения кривошипа и, возможно, вычисляют максимальную скорость поршня.

Средняя скорость поршня — это общее расстояние, которое поршень проходит за один полный оборот коленчатого вала, умноженное на число оборотов двигателя. Очевидно, что скорость поршня увеличивается с увеличением числа оборотов в минуту, и скорость поршня также увеличивается с увеличением хода. Давайте посмотрим на небольшой пример.

Чтобы просмотреть все предложения K1 Technologies по коленчатому валу, щелкните ЗДЕСЬ

Большой блок Chevy с 4.Коленчатый вал с ходом поршня 000 дюймов, работающий при 6500 об / мин, имеет среднюю скорость поршня 4333 фут / мин. Давайте еще раз рассмотрим формулу, использованную для расчета этого результата. Умножьте ход на 2, а затем умножьте это число на число оборотов в минуту. Это даст вам общее количество дюймов, которое поршень прошел за одну минуту. В данном случае формула: 4 (ход) x 2 x 6 500 (об / мин), что равно 52 000 дюймов. Чтобы прочитать это в футах в минуту, разделите на 12. Вот полная формула:

(4 x 2 x 6500) / 12 = 4333 фут / мин

Вы можете упростить формулу с помощью небольшого математического трюка.Разделите числитель и знаменатель в этом уравнении на 2, и вы получите тот же ответ. Другими словами, умножьте ход на число оборотов в минуту, а затем разделите на 6.

(4 x 6500) / 6 = 4333 фут / мин

С помощью этой более простой формулы мы вычислим среднюю скорость поршня при увеличении хода до 4 500 дюймов.

(4,5 x 6500) / 6 = 4875 футов в минуту

Как видите, средняя скорость поршня увеличилась почти на 13 процентов, хотя число оборотов в минуту не изменилось.

Снижение веса поршня играет огромную роль в создании вращающегося узла, способного выдерживать высокие обороты.Кажущийся незначительным граммовый вес поршня увеличивается экспоненциально с увеличением числа оборотов.Опять же, это средняя скорость поршня за весь ход. Чтобы рассчитать максимальную скорость, которую поршень достигает во время хода, требуется немного больше расчетов, а также длина шатуна и угол наклона штока в зависимости от положения коленчатого вала. Существуют онлайн-калькуляторы, которые вычисляют точную скорость поршня при любом заданном вращении коленчатого вала, но вот основная формула, которую часто используют производители двигателей, не требующей длины штока:

Максимальная скорость поршня (фут / мин) = ((Ход x π) / 12) x об / мин

Рассчитаем максимальную скорость поршня для нашего строкера BBC:

((4.5 x 3,1416) / 12) x 6500 = 7658 футов в минуту

Преобразуя футы в минуту в мили в час (1 фут в минуту = 0,011364 мили в час), этот поршень разгоняется от 0 до 87 миль в час примерно за два дюйма, а затем и обратно до нуля в оставшемся пространстве цилиндра глубиной 4,5 дюйма. Теперь представьте, что поршень BBC весит около 1,3 фунта, и вы можете получить представление об огромных силах, приложенных к коленчатому валу, шатуну и пальцу запястья — вот почему Фасснер предлагает посмотреть на силу инерции.

«Инерция — это свойство материи, которое заставляет ее сопротивляться любому изменению в своем движении», — объясняет Фусснер.«Этот принцип физики особенно важен при разработке поршней для высокопроизводительных приложений».

При удлинении шатуна происходит более мягкий переход поршня при изменении направления. Более длинный шатун также уменьшает высоту сжатия поршня и может помочь снять вес с вращающегося узла.Сила инерции является функцией массы, умноженной на ускорение, и величина этих сил увеличивается как квадрат скорости двигателя.Другими словами, если вы удвоите частоту вращения двигателя с 3000 до 6000 об / мин, силы, действующие на поршень, не увеличатся — они увеличатся в четыре раза.