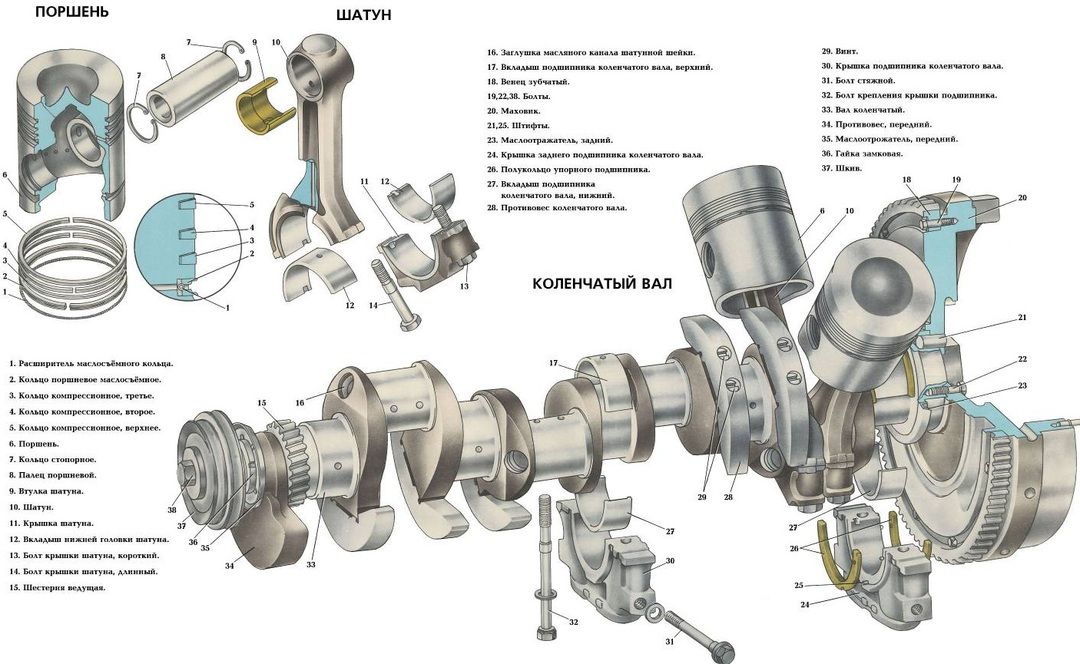

Шатунно-поршневая группа дизельного двигателя Д-243

_______________________________________________________________________________________________

Детали поршневой Д-240 трактора МТЗ-80, МТЗ-82 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, допустимых в эксплуатации, то дизель разбирают для технической экспертизы, которую проводят путем осмотра и микрометража деталей поршневой группы с целью замены непригодных, износившихся деталей.

Чтобы выполнить техническую экспертизу деталей, снимают головку цилиндров и поддон картера. Если после снятия головки цилиндров на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При

отсутствии явных дефектов демонтируют масляный насос, трубопроводы и

крышки шатунных подшипников.

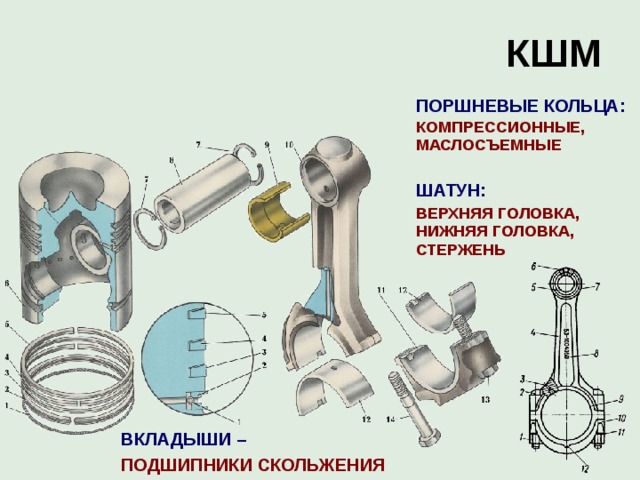

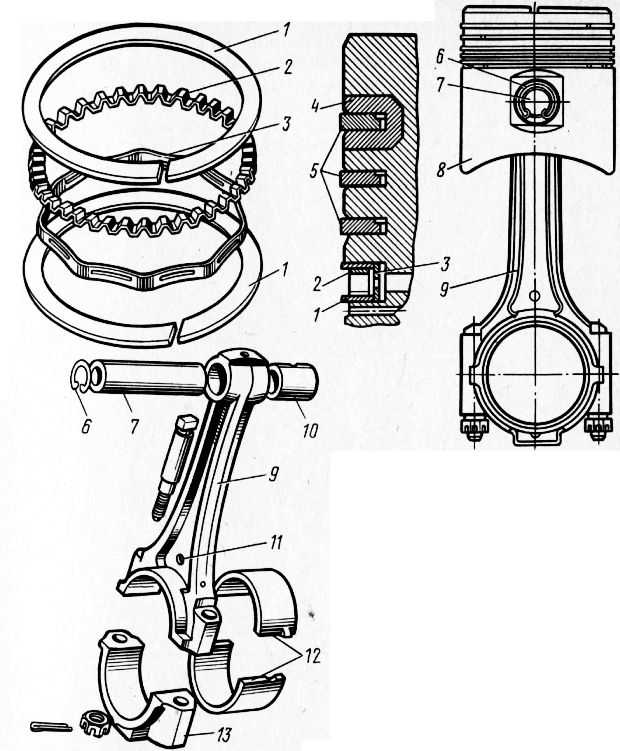

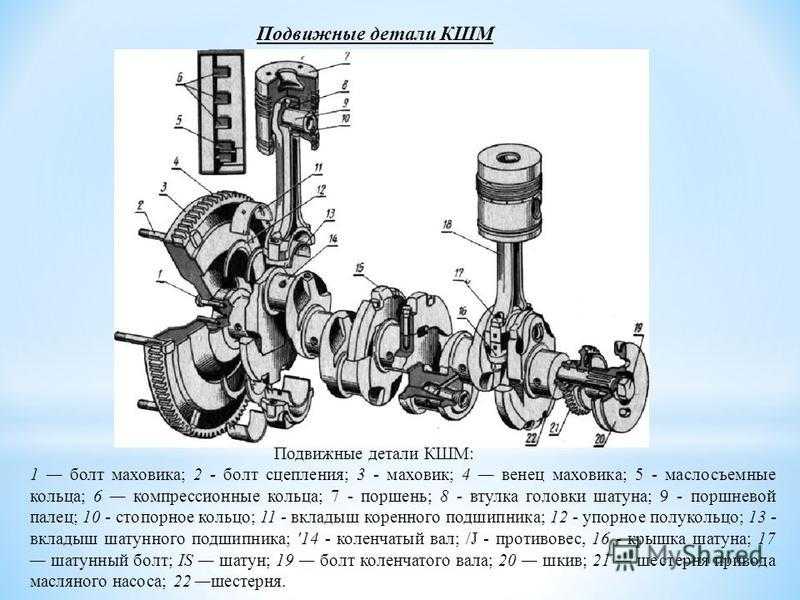

В поршневой двигателя Д-240 трактора МТЗ-82, МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров.

В первую очередь индикаторным нутромером замеряют диаметр гильзы цилиндра в месте наибольшего износа в верхнем поясе гильзы — сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна.

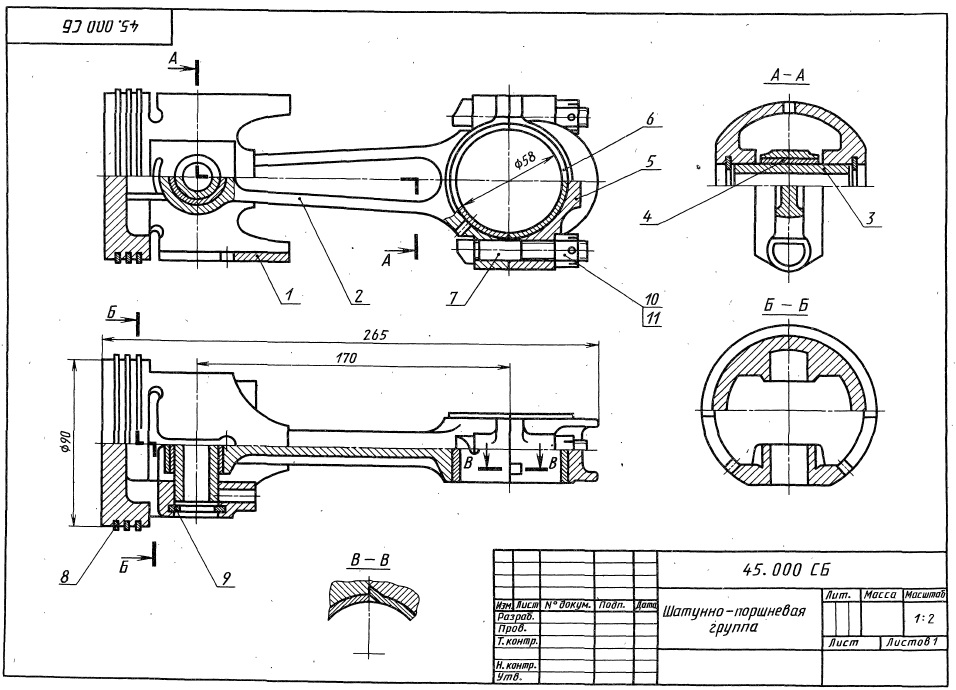

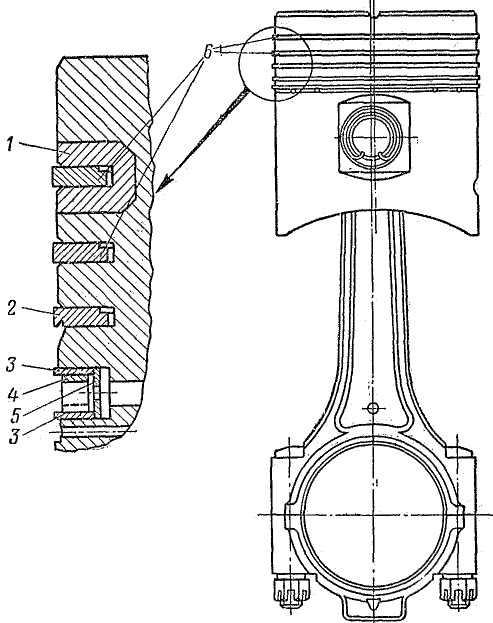

Диаметр юбки поршня двигателя измеряют в плоскости, перпендикулярной отверстию поршневого пальца. Наряду с измерением диаметра юбки поршня контролируют изношенность канавок головки поршня по высоте пластинчатым щупом и новым кольцом.

Если зазор между канавками поршня и кольцом превышает допустимые размеры, поршень заменяют. Если овальность и диаметр гильзы выше, а диаметр поршня ниже значений, указанных в таблице, то и их заменяют.

Поршневую группу Д-240 трактора МТЗ-82, МТЗ-80 заменяют при зазоре между поршнем и гильзой,

превышающем указанные значения.

Если диаметр гильзы и поршня у дизелей с водяным охлаждением в пределах нормы, то рекомендуется удалить гильзы из блока и повернуть их на 90 градусов вокруг оси, так как они более всего изнашиваются в плоскости качания шатуна. Поршневые кольца заменяют, если зазор в замке кольца превышает данные, если их установить в неизношенную верхнюю часть гильзы.

Зазоры поршневых колец и поршней двигателя Д-240

Зазор между юбкой поршня и цилиндром, мм:

Нормальный — 0,18…0,20

Допустимый — 0,26

Зазор в замке поршневых колец, мм:

Нормальный — 0,40…0,80

Допустимый — 4,0

Зазор по высоте канавок поршня, мм:

Маслосъемных — 0,05…0,09

Допустимый — 0,30

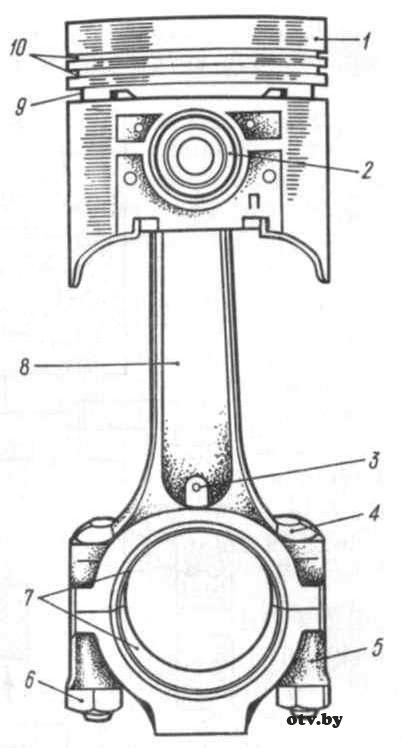

Перед сборкой поршневой группы трактора МТЗ-80, МТЗ-82 проверяют параметры поршневого пальца

шатуна Д-240 и состояние втулки его верхней головки.

Втулку заменяют при увеличении ее отверстия под поршневой палец или прославлении посадки втулки в отверстии верхней головки шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм или овальности и конусности поверхности пальца под втулку более 0,02 мм.

Изгиб и скручивание проверяют на приборе. Для всех дизелей изгиб шатуна не должен превышать 0,08 мм, а скручивание — 0,12 мм. При сборке шатуна двигателя вначале запрессовывают втулку в его верхнюю головку.

Чтобы улучшить чистоту поверхности, и окончательно подогнать отверстия под поршневой палец, отверстие обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала двигателя Д-240 изготавливают с высокой точностью.

Необходимый

диаметральный зазор при неизменной постели подшипника обеспечивается

соответствующими диаметрами шеек коленчатого вала, поэтому вкладыши

при ремонте дизеля заменяют без каких-либо подгоночных операций,

только попарно.

Не допускается заменять один вкладыш из пары, а также спиливать или пришабривать стыки вкладышей или крышек подшипников, устанавливать прокладки между вкладышами и постелью, между крышкой и шатуном. При замене вкладышей их устанавливают того же размера, что и шейки коленчатого вала.

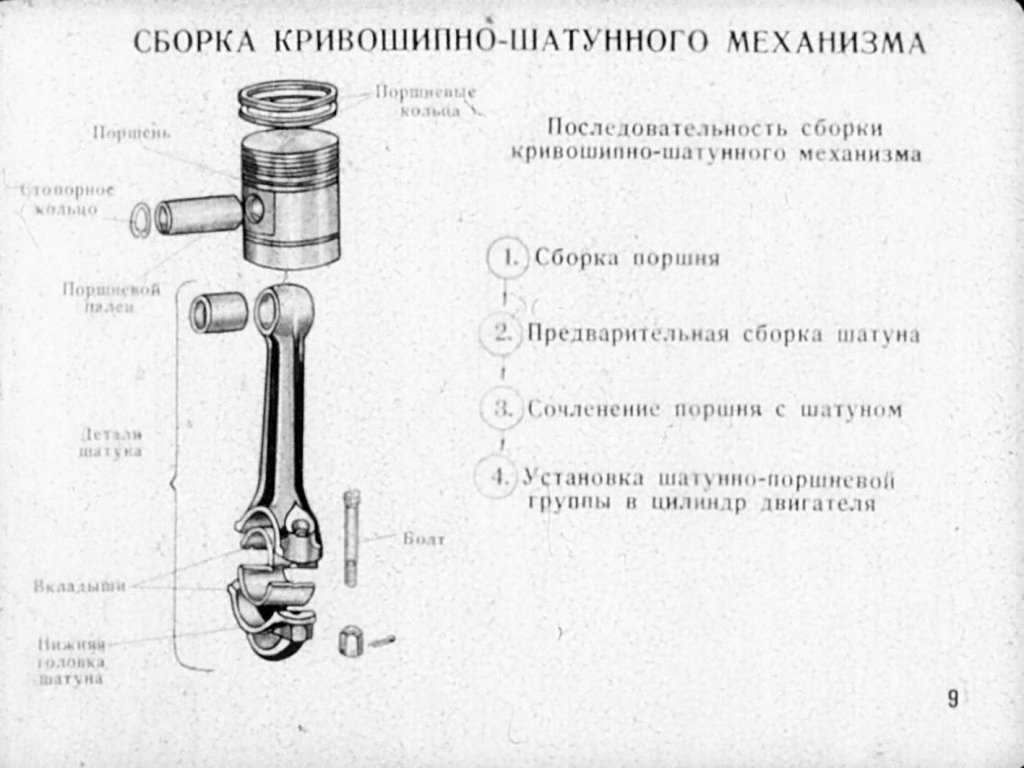

Перед сборкой поршневой группы, связанной с установкой новых деталей, их подбирают по размерным группам.

Сортируют гильзы цилиндров на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки. Поршни и гильзы, устанавливаемые на дизель, должны быть одной размерной группы, как указано в таблице.

Обозначение размерных групп для гильз нанесено на нерабочем верхнем торце гильзы, для поршня — на его днище. Перед установкой гильзы в блок осматривают состояние уплотнительных колец и нижних посадочных мест под гильзу в блоке цилиндров. Как правило, резиновые уплотнения заменяют.

Номинальные и ремонтные размеры поршневой группы двигателя Д-240

Обозначение размеров Диаметр гильзы цилиндра, мм Диаметр юбки поршня в нижней части, мм

М

104,82.

С 104,84.-104,86 105,02.-105,04

Б 106,86.-104,88 105,04.-105,06

При подборе поршней Д-240 трактора МТЗ-80/82 обращают внимание на размерные группы поршневых пальцев, их внутреннюю поверхность и бобышку поршня, маркированную краской. Поршни и поршневые пальцы подбирают одной размерной группы с одинаковой маркировкой.

Поршневой палец запрессовывают в поршень после его предварительного нагрева в масле до температуры 70…80°С. Разница в массе шатунов в сборе с поршнями для дизелей — 15 г.

Поршневые кольца на поршень устанавливают в определенном порядке приспособлением, предохраняющим кольца от случайных поломок.

Основные параметры поршневых колец дизеля Д-240

Поршневое кольцо Рабочий зазор, мм Упругость, Н

Первое (верхнее)

0,3. -0,6

60…82

-0,6

60…82

Второе, третье

0.3…0.6

68…78

Кольца, установленные в канавки поршня двигателя Д-240, должны свободно перемещаться при его поворачивании и утопать в канавках под действием собственной массы.

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого маслосъемных колец.

Затем поршень и кольца обильно смазывают дизельным маслом и, пользуясь конусной оправкой, устанавливают в гильзу цилиндра. Поршень не может выступать выше поверхности блока более чем на 0,5 мм.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Ходоуменьшитель МТЗ-82 и его работа

- Муфта сцепления МТЗ-82

- Неисправности оборудования гидравлической системы МТЗ-82

- Неисправности сцепления и КПП МТЗ-82

- Неисправности заднего моста МТЗ-82

- Регулировки ведущего моста МТЗ-82

- Компоненты рулевого механизма и ГУР МТЗ-82

- Неисправности систем управления и ходовой части МТЗ-82

- Неисправности рулевого механизма МТЗ-82

- Неисправности трансмиссии МТЗ-82

- Ремонт ведущего моста МТЗ-82

- Рулевое управление МТЗ-82 и его механизмы

- Раздатка трактора МТЗ-82

- Задний ВОМ МТЗ-82

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Детали рулевого управления ГОРУ трактора МТЗ-1221

- Рабочие функции ходоуменьшителя трактора МТЗ-1221

- Коробка переключения передач КПП МТЗ-1221

- Комплектующие детали переднего ведущего моста МТЗ-1221

- Привод переднего ведущего моста МТЗ-1221 и его работа

- Детали и регулировки сцепления трактора МТЗ-1221

- Рабочие системы дизельного двигателя минитрактора МТЗ-320

- Компоненты гидросистемы трактора МТЗ-320

- Детали и механизмы мостов трактора МТЗ-320

- Детали сцепления и коробка передач минитрактора МТЗ-320

- Система рулевого управления трактора МТЗ-320 Беларус

- Конструкция и регулировка сцепления тракторов ЮМЗ-6

- Устройство коробки передач трактора ЮМЗ

- Ремонт и регулировка переднего и заднего моста трактора ЮМЗ

- Регулировки и обслуживание рулевого управления трактора ЮМЗ

- Техническое обслуживание двигателя трактора ЮМЗ

- Дизель Д-144 тракторов Т-40

- Детали сцепления трактора Т-40

- Устройство коробки передач трактора Т-40

- Конструкция переднего ведущего моста Т-40

- Конструкция ВОМ трактора Т-40

- Элементы гидросистемы трактора Т-40

- Базовые элементы дизельного двигателя Д-21

- Устройство сцепления трактора Т-25

- Компоненты коробки переключения передач трактора Т-25

- Конструкция переднего моста трактора Т-25

- Система рулевого управления трактора Т-25

- Детали и регулировки сцепления Т-150К

- Ремонт коробки передач колесного трактора Т-150

- Техобслуживание раздаточной коробки трактора Т-150К

- Конструкция мостов трактора Т-150

- Колесный редуктор и регулировки ведущего моста Т-150

Блок цилиндров и шатунно-поршневая группа дизельного двигателя К9К Nissan Juke / Ниссан Жук (джук)

Разборка

1. Установить фиксатор зубчатого венца (специальное приспособление: KV113B0060(Mot. 582-01)).

Установить фиксатор зубчатого венца (специальное приспособление: KV113B0060(Mot. 582-01)).

2. Снять корзину сцепления.

3. Снять маховик.

4. Отвернуть болты крепления масляного поддона в порядке, обратном указанному на рисунке.

5. Снять датчик уровня масла.

6. Снять масляный насос

7. Снять крышку коленчатого вала

8. Снять водяной насос.

9. Снять цепь привода масляного насоса.

10. Снять шестерню привода масляного насоса.

Не использовать остроконечный инструмент для нанесения меток на шатунные крышки, поскольку это может стать причиной появления трещины на шатуне. Использовать маркер.

11. Отвернуть шатунные болты и снять шатун с поршнем в сборе.

12. Снять крышки подшипников коренных опор.

13. Извлечь коленчатый вал.

14. Снять датчик давления масла и датчик детонации. Отвернуть болт кронштейна масляного фильтра,

15. Отвернуть болт крепления масляного радиатора.

16. Для снятия масляных разбрызгивателей (А) их необходимо высверлить сверлом диаметром 7 мм для того, чтобы удалить стопор пружины (В) и пружину (С).

17. Удалить стружку подходящей щеткой.

18. Ввинтить съемник масляных разбрызгивателей (специальный инструмент: KV113B012Q (Mot. 1485-01)) в вы-сверленные отверстия, используя ключ 6 мм.

19. Ввинтить скользящий молот (специальный инструмент: KV113B0020 (Emb. 880)) в съемник разбрызгивателей (специальный инструмент: KV113B0120 (Mot. 1485-01)) и снять масляный разбрызгиватель.

20. Для извлечения поршневого пальца, отверткой извлечь стопорное кольцо и освободить палец.

Сборка

1. Масляные разбрызгиватели должны быть установлены с использованием специальной пластины (специальное приспособление: KV113B0170 (Mot. 1494)).

1494)).

2. Установить масляные разбрызгиватели для цилиндров №1 и №3 следующим образом:

• Установить пластину (А) съемника масляных разбрызгивателей (специальное приспособление: KV113B0170 (Mot. 1494)) в блок цилиндров, как показано на рисунке, не затягивая при этом два болта (С).

• Поместить шток направляющей (В) в пластину (А), а конец штока направляющей вставить в отверстие масляного разбрызгивателя в центр пластины (А).

• Затянуть два болта (С).

• Снять шток направляющей.

• Установить толкатель вместо направляющего штока, а затем вставить масляный разбрызгиватель в толкатель.

• Постукивать молотком по толкателю, пока обод (Е) толкателя не коснется пластины (А).

3. Установить масляные разбрызгиватели цилиндров №1 и №4 следующим образом:

• Установить пластину (А) съемника масляных разбрызгивателей (специальное приспособление: KV113B0170 (Mot. 1494)) в блок цилиндров (как показано на рисунке), не затягивая болты (С).

• Поместить шток направляющей (В) в пластину (А), а конец штока направляющей вставить в отверстие масляного разбрызгивателя в центр пластины (А).

• Затянуть два болта (С).

• Снять шток направляющей.

• Установить толкатель вместо направляющего штока, а затем вставить масляный разбрызгиватель в толкатель.

• Постукивать молотком по толкателю, пока обод (Е) толкателя не коснется пластины (А).

4. Проверить направление масляных разбрызгивателей (см, схему ниже)

A. Направление масляных разбрызгивателей цилиндров №2 и №4.

B. Направление масляных разбрызгивателей цилиндров №1 и №3,

5. Почистить блок цилиндров и коленчатый вал, проталкивая провод через смазочные каналы.

6. Установить направляющую трубку масляного щупа

7. Выбрать вкладыши коренных опор следующим образом:

• Определить размерную группу коренной шейки коленчатого вала (А) по метке на балансире, как показано на рисунке.

| Метка размерной группы шейки | Размерная группа шейки (диаметр, мм) |

| A, G, К, R, W | D1 (47,990 47,997) |

| В, Н, L, S, Y | D2 (47,997 -48,003) |

| С, J, О, Т, Z | D3 (48,003 -48,010) |

• Определить размерную группу постели коренных вкладышей в блоке цилиндров (А), одновременно измерив расстояние от верхней поверхности блока цилиндров до отверстия (В).

| Положение отверстия (В) | Метка размер ной группы(внутренний диаметр (А), мм) |

| 33 мм | 1 или синий(51,936-51,942) |

| 43 мм | 2 или красный (51,942 — 51,949) |

• Подобрать размерную группу коренных вкладышей согласно таблице.

| Размерная группа внутреннего диаметра постели коренных вкладышей | Размерная группа коренной шейки коленчатого вала | Размерная группа коренных вкладышей (толщина, мм) |

| 1 или синий | D1 | С1 (желтый) (1,949- 1,955) |

| D2 | С2 (синий) (1,946- 1,952) | |

| D3 | СЗ (черный) 1,943- ,949 | |

| 2 или красный | D1 | С4 (красный) (1,953 — 1,959) |

| D2 | С1 (желтый) (1,949 — 1,955) | |

| D3 | С2 (синий) (1,946 — 1,952) |

8. Установить коренные вкладыши следующим образом:

Установить коренные вкладыши следующим образом:

• Вставить коренные вкладыши с канавками в блок цилиндров.

• Установить крышки гладких коренных вкладышей, напротив соответствующих коренных опор, как показано на рисунке.

• Установить приспособление для установки вкладышей (KV113B0160 (Mot. 1493-01)) на блок цилиндров.

• Установить крышку подшипника в приспособление для установки вкладышей (KV113B0160 (Mot. 1493-01)), а затем нажать в точке (А), пока вкладыш подшипников не достигнет точки (В)

• Поместить приспособление для установки вкладышей (KV113B0160 (Mot. 1493-01)) в крышке коренной опоры.

• Вставить коренной вкладыш в приспособление для установки вкладышей (KV113B0160 (Mot. 1493-01)), а затем нажать в точке (А), пока вкладыш подшипников не достигнет точки (В).

• Смазать коренные вкладыши моторным маслом.

• Установить коленчатый вал.

• Установить упорные кольца на коренной опоре №3, углублением в сторону коленчатого вала.

• Обезжирить поверхности прокладки (блока цилиндров и коренной опоры №1). Они должны быть чистыми, сухими и без следов смазки (в том числе без отпечатков пальцев).

• Нанести два валика герметика толщиной 4 мм на опору №1 блока цилиндров.

• Установить основную крышку коренной опоры на крышку вкладыша опоры №1 (они пронумерованы от 1 до 5, причем номера должны быть расположены напротив водяного насоса). После этого затянуть болты коренных опор моментом 25 Н-м + дотянуть на 47′ угловым воротком.

Проверить и подтвердить угол дотяжки при помощи углового воротка (KV10112100) (А) или транспортира. Не рекомендуется дотяжка «на глаз».

9. Проверить осевой зазор коленчатого вала.

10. Установить шатуны следующим образом:

• Вставить держатель шатунных вкладышей (А) переходника для установки вкладышей (KV113B0150 (Mot. 1492-03)) (через выемку (В), показанную на рисунке) в канавку (С) основания комплекта для сборки шатунов (KV113B0140 (Mot. 1492)).

1492)).

• Установить направляющую (D) переходника для установки вкладышей (KV113B0150 (Мо1 1492-03)) на основание (как показано).

• Положить стержень шатуна на основание приспособления, как показано на рисунке. Убедиться в том, что нижняя часть (Е) верхней головки шатуна касается центрирующего штифта, а затем толкнуть направляющую (G) в направлении стрелки

• Положить шатунный вкладыш (шириной 20,625 мм) (F) на держатель вкладыша, а затем сдвинуть его в направлении стрелки.

• Вернуть держатель шатуна в исходное положение.

• Снять шатун с приспособления и повторить операцию для оставшихся шатунов

• Поместить держатель шатунного вкладыша к шатунной крышке выгравированной меткой (С), если ширина шатунного вкладыша равна 20,625 мм, или выгравированной меткой (D), если ширина вкладыша равна 17,625 мм.

• Установить шатунную крышку, как показано на рисунке.

• Толкнуть направляющую (в направлении стрелки), пока шатунная крышка не коснется штифтов (I) на основании приспособления.

• Установить шатунный вкладьш (Н) на держатель вкладыша, а затем толкнуть его в направлении стрелки (как показано)

• Вернуть держатель вкладыша в исходное положение на основание приспособления.

• Снять шатунную крышку с приспособления и повторить операции для оставшихся крышек.

11. Собрать шатуны с поршнями следующим образом:

• Поршни имеют метки, выгравированные на днище, которые указывают направление задней части двигателя.

• Нанести моторное масло на поршневой палец.

• Убедиться в том, что поршневой палец свободно вращается в поршне и соответствующем ему шатуне.

• Установить поршень на шатун таким образом, чтобы метка (А), выгравированная на днище поршня вверху и выступ (В) на нижней головке шатуна внизу находились с одной стороны, как показано на рисунке.

• Поместить замок (С) стопорных колец напротив канавки снятия/установки (D).

• Установить стопорные кольца. Для правильной их установки необходимо, чтобы кольца свободно вращались в канавках поршня. Убедиться, что стопорные кольца установлены таким образом, чтобы их замок находился вверху.

Для правильной их установки необходимо, чтобы кольца свободно вращались в канавках поршня. Убедиться, что стопорные кольца установлены таким образом, чтобы их замок находился вверху.

• Установить поршневые кольца так, чтобы их замки были в указанном на рисунке положении

• Нанести свежее моторное масло на поршни.

• Вставить шатуны с поршнями в сборе в блок цилиндров, используя приспособление для сжатия поршневых колец. При этом следить за тем. чтобы метки на поршне были направлены к маховику.

• Установить шатуны на заранее смазанные шейки коленчатого вала.

• Установить шатунные крышки на соответствующие шатуны.

• Затянуть шатунные болты моментом 20,0 Н-м.

• Дотянуть все болты на 45′ по часовой стрелке (угловым воротком).

Проверить и подтвердить угол дотяжки три помощи углового воротка (KV10112100) (А) или транспортира. Не рекомендуется дотяжка «на глаз».

• Проверить боковой зазор шатунов.

12. Установить звездочку масляного насоса и цепь

Установить звездочку масляного насоса и цепь

13. Затянуть болты крепления масляного насоса моментом затяжки 25,0 Н-м.

14. Установить водяной насос.

15. Запрессовать новый сальник в крышку коленчатого вала

16. Установить крышку коленчатого зала и затянуть болты крепления в порядке, указанном на рисунке моментом затяжка 11,0 Н-м.

17. Нанести два валика герметика (В) диаметром 5 мм в указанных на рисунке местах, а также две капли герметика (С) диаметром 5 мм на стыке крышки коленчатого вала и блока цилиндров. Использовать оригинальный силиконовый герметик или эквивалентный.

18. Нанести два валика (В) герметика диаметром 5 мм, как показано на рисунке. Использовать оригинальный силиконовый герметик или эквивалентный.

19. Установить масляный поддон.

20. Удалить излишки выступившего герметика с поверхности блока цилиндров.

21. Ввинтить резьбовой стержень (А) комплекта для установки переднего сальника (KV113B0220 (Mot. 1586)) в коленчатый вал.

1586)) в коленчатый вал.

22. Поместить втулку (В) комплекта для установки переднего сальника (KV113B0220 (Mot. 1586)) на коленчатый вал.

23. Вставить защитный комплект с сальником во втулку, соблюдая осторожность, чтобы не касаться сальника непосредственно.

24. Установить крышку (С) и гайку (D) (резьбовая часть гайки (Е) должна находиться с противоположной от двигателя стороны) комплекта для установки переднего сальника (KV113B0220 (Mot. 1586)).

25. Затягивать гайку, пока крышка не коснется втулки.

26. Снять гайку, крышку, защиту и резьбовой стержень.

27. Установить комплект для запрессовки заднего сальника коленчатого вала (KV113B0210 (Mot. 1585)) на коленчатый вал, зафиксировав его болтами (F).

28. Установить защитный комплект с сальником на комплект для запрессовки заднего сальника коленчатого вала (KV113B0210 (Mot. 1585)), соблюдая осторожность, чтобы не касаться непосредственно сальника.

1585)), соблюдая осторожность, чтобы не касаться непосредственно сальника.

29. Установить крышку (G) и гайку (Н) (резьбовая часть гайки (l) должна находиться с противоположной от двигателя стороны) комплекта для запрессовки заднего сальника коленчатого вала (KV113B0210 (Mot. 1585))

30. Затягивать гайку пока крышка коснется блока цилиндров

31. Снять гайку, крышку, защиту и резьбовой стержень.

32. Установить фиксатор зубчатого венца (KV113B0060 (Mot. 582-01)) и затянуть новые болты крепления маховика моментом затяжки 20 Н-м.

Проверить и подтвердить угол дотяжки при помощи углового воротка (KV10112100) (А) или транспортира. Не рекомендуетс дотяжка «на глаз».

33. Дотянуть все болты на 36′ по часовой стрелке (угловым воротком).

34. Установить корзину сцепления,

35. Снять фиксатор зубчатого венца маховика (KV113B0060 (Mot. 582-01)).

Чем дизельные коленчатые валы и шатуны отличаются от своих бензиновых аналогов

Несмотря на схожий внешний вид, дизельный коленчатый вал имеет некоторые принципиальные отличия от своих бензиновых аналогов. Бензиновый двигатель использует искру для воспламенения топлива. Дизельный двигатель, работающий при гораздо более высокой степени сжатия, использует тепло, выделяемое при сжатии, для воспламенения топлива. Дизельные двигатели обычно имеют более длинный ход, чем диаметр отверстия, поэтому, чтобы справиться с этой нагрузкой, дизельные коленчатые валы физически намного больше.

Бензиновый двигатель использует искру для воспламенения топлива. Дизельный двигатель, работающий при гораздо более высокой степени сжатия, использует тепло, выделяемое при сжатии, для воспламенения топлива. Дизельные двигатели обычно имеют более длинный ход, чем диаметр отверстия, поэтому, чтобы справиться с этой нагрузкой, дизельные коленчатые валы физически намного больше.

Коленчатые валы дизельных двигателей могут быть изготовлены из различных материалов. От самого прочного до (относительно) самого слабого вы найдете стальные заготовки, стальные поковки, литейную сталь, железо с шаровидным графитом, ковкую сталь и (в некоторых случаях) чугун. По мнению отраслевых экспертов, кривошипы дизельных двигателей для тяжелых условий эксплуатации имеют закаленные опорные поверхности (цементация), при этом наиболее распространенной формой закалки является индукционный процесс.

Усиление или замена

Индукционная поверхностная закалка является хорошо известным и широко используемым процессом в мировой индустрии производства дизельных двигателей. Первоначально он использовался в основном для упрочнения шеек подшипников, повышая их износостойкость, но он также признан жизнеспособной технологией для повышения сопротивления усталости высоконагруженных коленчатых валов дизельных двигателей.

Первоначально он использовался в основном для упрочнения шеек подшипников, повышая их износостойкость, но он также признан жизнеспособной технологией для повышения сопротивления усталости высоконагруженных коленчатых валов дизельных двигателей.

Индукционная закалка и индукционный отпуск быстро становятся предпочтительными процессами для производства коленчатых валов для дизельных двигателей всех размеров. В дополнение к физическим требованиям, предъявляемым к дизельным коленчатым валам, отраслевые эксперты предупреждают, что наличие сменных подшипников будет иметь прямое влияние на то, следует ли — или можно ли — обслуживать эти гиганты.

В отличие от подшипников на автомобильном вторичном рынке, дизельные подшипники могут быть недоступны в удобных увеличенных размерах, поэтому с необычными валами рекомендуется не шлифовать их, пока подшипники не будут у вас в руках.

Независимо от того, ремонтируете вы или заменяете кривошип, в конечном итоге все зависит от того, насколько сильно он был поврежден. Если он был сломан, более чем вероятно, что его замена — ваш единственный вариант (но помните, что в большинстве случаев сломанный коленчатый вал является результатом какой-то другой проблемы).

Если он был сломан, более чем вероятно, что его замена — ваш единственный вариант (но помните, что в большинстве случаев сломанный коленчатый вал является результатом какой-то другой проблемы).

Дополнительные распространенные причины повреждения коленчатых валов дизельных двигателей включают проскальзывание подшипников, что приводит к потере твердости шейки; износ вязких демпферов приводит к поломке кривошипа; выход из строя узла балансира, что привело к поломке кривошипа; и трещины в журналах.

Структура рынка дизельного топлива

И, несмотря на различия между компонентами дизельного и бензинового материалов, в спектре дизельных двигателей среднего размера есть даже две стороны: с одной стороны — дорожные характеристики, а с другой — другие есть тотальные дизельные гоночные части.

Дизельные двигатели для уличного движения в основном работают с деталями двигателя, которые в основном предназначены для крепления болтами и могут обеспечить значительный прирост мощности без ущерба для целостности автомобиля при ежедневном вождении.

Всесторонние производители гоночных дизельных двигателей, как правило, уделяют больше внимания изготовлению внутренних компонентов двигателя по индивидуальному заказу, чтобы выдерживать нагрузку от огромного крутящего момента, который они производят. Например, в типичном дизельном двигателе среднего размера запасные части, такие как поршни, довольно легко достать. Но это не относится к дизельным кривошипам и шатунам, по большей части.

Коленчатые валы

Что касается полной производительности, будь то дрэг-рейсинг или буксировка трактора, рынок послепродажного обслуживания активизировался. Есть несколько производителей коленчатых валов, которые предлагают нестандартные коленчатые валы для двигателей Power Stroke, Duramax и Cummins. Из-за высоких нагрузок по крутящему моменту и давлений в цилиндрах, которые могут создавать эти двигатели, требуется много инженерных работ и усилий, чтобы изготовить нестандартный коленчатый вал для этих применений.

Стандартный коленчатый вал дизельного двигателя обычно изготавливается ковкой. Этот процесс заключается в том, что кусок стали, обычно изготовленный из сплава 4340 или 1020, нагревают до определенной температуры и придают ему форму с помощью ковочного штампа. Вот почему кованые кривошипы имеют такие широкие линии разъема из-за материала, который вытекает во время процесса.

Этот процесс заключается в том, что кусок стали, обычно изготовленный из сплава 4340 или 1020, нагревают до определенной температуры и придают ему форму с помощью ковочного штампа. Вот почему кованые кривошипы имеют такие широкие линии разъема из-за материала, который вытекает во время процесса.

Ковка обеспечивает прочность по сравнению с литьем. С другой стороны, «литой» компонент изготавливается, когда материал расплавляется и заливается в форму. Но это может оставить области, где материал толще или тоньше и склонен к растрескиванию под напряжением.

Изготовленный на заказ коленчатый вал для дизельных двигателей изготавливается из цельного куска стальной заготовки, которому буквально вырезают форму. Сталь обычно представляет собой сплав 4340, который является наиболее распространенным для коленчатых валов из-за того, что он обеспечивает высокую прочность на растяжение (максимальное напряжение, которое материал может выдержать до разрушения). Кроме того, 4340 хорошо поддается термообработке, которая выполняется после механической обработки и еще больше повышает прочность на растяжение. В процессе термической обработки коленчатый вал подвергается сильному нагреву, чтобы контролировать поведение материала, часто называемого его «зерном». Этот процесс обеспечивает твердость сердцевины, а коленчатый вал закаляется на всем протяжении, увеличивая жесткость материала.

В процессе термической обработки коленчатый вал подвергается сильному нагреву, чтобы контролировать поведение материала, часто называемого его «зерном». Этот процесс обеспечивает твердость сердцевины, а коленчатый вал закаляется на всем протяжении, увеличивая жесткость материала.

Некоторые коленчатые валы подвергаются «азотированию» — процессу, во время которого азот распыляется на поверхность металла для создания поверхностного упрочнения. Это используется для увеличения срока службы и долговечности подшипников.

На что следует обратить внимание при покупке дизельного коленчатого вала?

Во-первых, сколько вы хотите, чтобы он весил? Эмпирическое правило заключается в том, что если вы хотите облегчить кривошип, вы можете безопасно уменьшить вес на 5%, но не более чем на 10%. Чем больше вы облегчите коленчатый вал, тем менее прочным он будет. Однако более легкий коленчатый вал имеет меньшую вращающуюся массу, поэтому двигатель будет набирать обороты быстрее. Более легкие кривошипы также имеют меньшую инерцию и также быстро падают обороты.

Противовесы

Следует также учитывать противовесы коленчатого вала.

Некоторые магазины делают то, что известно как ножевая кромка. Именно здесь противовесы коленчатого вала обрабатываются так, чтобы они выглядели как лезвие ножа, а не просто вырезались на заводе под прямым углом.

Теория, лежащая в основе этого, заключается в том, чтобы помочь коленчатому валу «прорезать» масло, когда противовес вращается в масляном поддоне.

Используется для лучшего контроля масла и уменьшения сопротивления воздуха. Теперь этот метод перешел от лезвия ножа к более сложным противовесам с аэродинамической конструкцией. Некоторые противовесы теперь напоминают капли дождя, что снижает разбрызгивание и отклонение масла.

Изготовленные на заказ коленчатые валы также предлагаются с так называемой микрополировкой. Обычно это выполняется двумя разными способами: один — с помощью химического травления, а другой — с помощью какого-либо носителя. В завершенном виде весь коленчатый вал выглядит буквально как зеркало. Основная причина этого процесса — позволить коленчатому валу слить масло. Это, в свою очередь, создает меньше аэрации масла и помогает снизить температуру масла.

Основная причина этого процесса — позволить коленчатому валу слить масло. Это, в свою очередь, создает меньше аэрации масла и помогает снизить температуру масла.

Шатуны

Производители двигателей, которые хотят получить большую мощность от дизельного двигателя, также должны учитывать целостность своих шатунов. Большинство дизельных двигателей среднего размера до конца 1990-х до начала 2000-х были подделаны. Затем производители начали использовать механический металлический материал для своих шатунов.

Приводной металл подходил для стандартных применений, но поскольку для повышения производительности были добавлены простые болтовые крепления, эти детали начали выходить из строя. Это следует учитывать при поиске увеличения мощности новых дизельных двигателей.

Шатуны в дизельном двигателе могут испытывать большую нагрузку из-за более высокой степени сжатия. Как и в случае с коленчатыми валами, компании, занимающиеся послепродажным обслуживанием, ответили на призыв производить шатуны с высокими эксплуатационными характеристиками.

Некоторые компании предлагают стандартную длину и размеры подшипников, в то время как другие предлагают нестандартные размеры для конкретных применений.

Большинство запасных стержней для вторичного рынка изготовлены из кованого материала, такого как 4340, с добавлением хрома, никеля, молибдена и ванадия. Это улучшает поток зерна, прочность и долговечность.

При покупке комплекта кованых шатунов на вторичном рынке производители часто предлагают услуги по ремонту, когда двигатели нуждаются в обновлении.

Кованые стержни для вторичного рынка прочны и могут выдержать серьезные нагрузки. Шатуны этого калибра должны служить в течение всего срока службы и могут быть восстановлены за небольшую часть стоимости.

Специальные приложения

Для более серьезной мощности некоторые производители теперь предлагают полностью обработанные заготовки для специальных приложений.

Эти стержни-заготовки предлагаются в виде двутавровой или двутавровой балки с прямой или наклонной головкой на выбор и крепежом на ваш выбор. Конструкции с наклонной крышкой часто используются для зазора кулачка или малого диаметра.

Конструкции с наклонной крышкой часто используются для зазора кулачка или малого диаметра.

Большинство изготовленных на заказ стержней снабжены втулками на маленьком конце для поршневых пальцев, но могут быть обработаны для запрессовки поршневых пальцев, если они покрыты алмазоподобным покрытием.

При использовании шатунов из заготовок типичные заводские зазоры в подшипниках работают хорошо, если только вы не используете масло с более высокой вязкостью.

В зависимости от применения может потребоваться увеличение зазоров. Для некоторых дизельных двигателей также производятся и успешно используются алюминиевые шатуны.

Нужен ли вам нестандартный коленчатый вал или шатун или вы просто хотите модернизировать существующий комплект, производители вторичного рынка адаптируют свою продукцию под ваши нужды.

Многие производители послепродажного обслуживания используют качественные материалы, произведенные здесь, в США, обработанные с соблюдением точных допусков и спецификаций, чтобы удовлетворить требования вашего дизельного агрегата с высокими эксплуатационными характеристиками.

Полный список поставщиков коленчатых валов и шатунов для дизельных двигателей см. на сайте EngineBuilderMag.com/BuyersGuide.

Услуги по восстановлению Могут включать:

- Визуальный осмотр;

- Прямолинейность и выравнивание;

- Magnaflux для трещин;

- Замена втулки;

- Заточить большие и малые концы;

- Изменение размера большого и малого конца;

- Проверить болты и при необходимости заменить;

- Дробеструйная дробь; и

- Баланс при необходимости.

Коленчатые валы, шатуны и поршни высокопроизводительных дизельных двигателей

Большинство серийных дизельных двигателей достаточно прочны для уровней мощности, на которые они рассчитаны. Надежность и долговечность — это две вещи, о которых мечтает каждый владелец дизеля, и стандартный кривошип, поршни и шатуны обычно могут это обеспечить.

Щелкните здесь, чтобы узнать больше

Но многие парни также хотят больше мощности! Инструменты перепрограммирования PCM могут просто увеличить давление турбонаддува, чтобы получить дополнительные 100–200 лошадиных сил. Такие модификации обычно не вызывают проблем с двигателем, за исключением возможных проблем с гарантией, если OEM узнает, что стандартная мелодия была изменена. Самая большая проблема с такими мелодиями — поломка компонентов трансмиссии и трансмиссии.

Такие модификации обычно не вызывают проблем с двигателем, за исключением возможных проблем с гарантией, если OEM узнает, что стандартная мелодия была изменена. Самая большая проблема с такими мелодиями — поломка компонентов трансмиссии и трансмиссии.

Большинство серийных двигателей Cummins, Duramax и Power Stroke могут безопасно выдерживать увеличение турбонаддува до мощности от 500 до 600 или более лошадиных сил. Но как только вы получаете от 700 до 800 лошадиных сил в обычном моторе, все начинает ломаться. Двигатели Cummins обычно могут выдерживать значительное увеличение мощности со штатным кривошипом, шатунами и поршнями, но стандартные шатуны являются слабым звеном в Duramax, особенно при более высоких оборотах, чем стандартные.

По словам Рона Ноча из Национальной ассоциации дизельного автоспорта, двигатели Cummins пользуются наибольшей популярностью благодаря дизельным характеристикам. «Стандартный двигатель Cummins обычно выдерживает увеличение мощности на 28 процентов. Двигатель Duramax примерно такой же, но двигатели Ford Power Stroke могут выдерживать только 12-процентное увеличение мощности по сравнению со стандартным без каких-либо обновлений вращающихся компонентов».

Двигатель Duramax примерно такой же, но двигатели Ford Power Stroke могут выдерживать только 12-процентное увеличение мощности по сравнению со стандартным без каких-либо обновлений вращающихся компонентов».

У большинства поставщиков поршней есть отливки, подходящие для наиболее распространенных применений, а у некоторых также есть поковки, хотя поковки, как правило, составляют гораздо меньший сегмент поршневого бизнеса для высокопроизводительных дизельных двигателей. Фото предоставлено Diamond Racing.

Кнох говорит, что если вы строите дизельный двигатель мощностью от 600 до 700 лошадиных сил, вам необходимо перейти на более прочные штоки и поршни, а также высококачественные шпильки головки блока цилиндров, болты штока и основные болты крышки. Штатные кривошипы довольно хорошо выдерживают нагрузки при повышенных мощностях, но могут нуждаться в модернизации, когда мощность двигателя превышает 1000–1200 лошадиных сил. «Сегодня широко распространены грузовики мощностью от 1200 до 1500 лошадиных сил, а многие модифицированные грузовики производят более 2500 лошадиных сил!» — сказал Кнох.

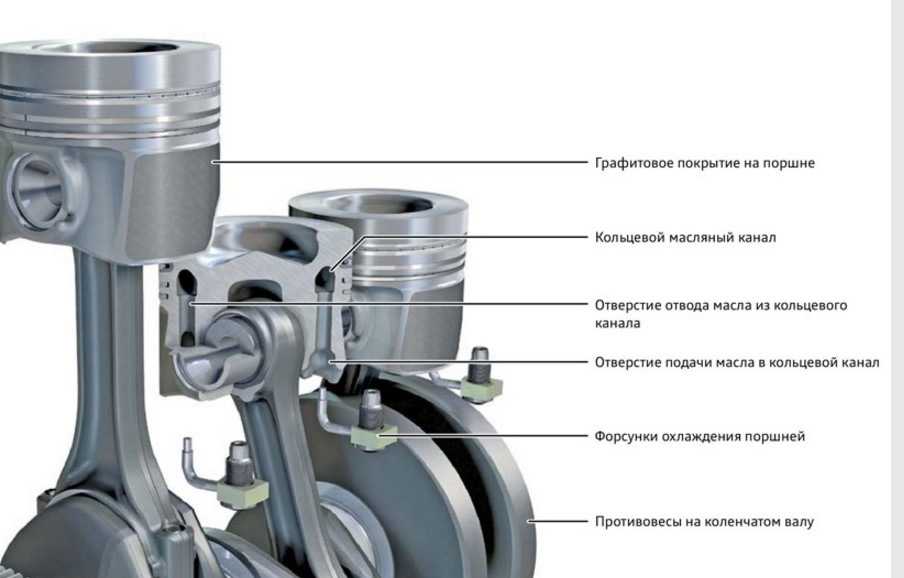

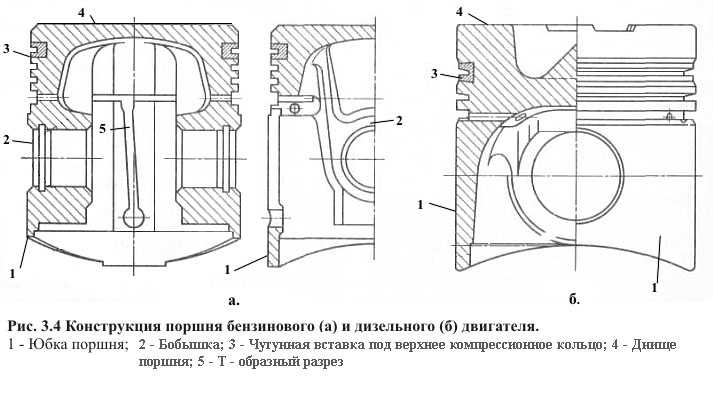

Поршни

Большинство серийных дизельных поршней изготовлены из литого алюминия и выбраны для дизельных двигателей, поскольку это позволяет использовать стальную вставку для верхнего кольца. Стальная вставка противостоит износу контактной площадки кольца, поэтому кольца могут прослужить несколько сотен тысяч миль. Литые поршни также имеют каналы масляного охлаждения, расположенные за кольцами, чтобы помочь контролировать нагрев.

Поставщики поршней вторичного рынка, с которыми мы беседовали для этой статьи, предлагают различные модификации поршней для дизельных двигателей, включая литые, кованые и алюминиевые заготовки, а также стальные. Некоторые из них представляют собой стандартные поршни, которыми можно заменить стандартные поршни, в то время как многие из них изготовлены на заказ в соответствии со спецификациями производителя двигателя.

Сменные литые поршни стандартного типа обычно точно повторяют конструкцию поршня OEM, с такой же конфигурацией пакета колец, поршневого пальца и камеры сгорания. Другие могут предлагать небольшие модификации или улучшения, такие как другой пакет колец, штифт для запястья, предохранительные клапаны и / или дизайн чаши.

Другие могут предлагать небольшие модификации или улучшения, такие как другой пакет колец, штифт для запястья, предохранительные клапаны и / или дизайн чаши.

Популярный дизельный двигатель Cummins по своей сути является промышленным двигателем, и для него требуются серьезные внутренние компоненты. Конструкция стального поршня Monotherm от MAHLE придает высокопроизводительным поршневым характеристикам высокую производительность. Фото предоставлено MAHLE Motorsports.

Одно из часто вносимых изменений при модернизации поршней дизельных двигателей заключается в удалении кромок камеры в верхней части поршня. Большинство конструкций поршней OEM имеют «шапку ведьмы» или небольшой выступ в центре чаши. Это помогает рассеивать топливный аэрозоль из форсунки в окружающую чашу. Стороны чаши вертикальны или изогнуты вверх и обычно имеют выступ или небольшой выступ вверху, который помогает перенаправить воздушно-топливную смесь обратно к центру чаши. Эта функция снижает выбросы для более чистого сгорания, однако в сильно модифицированном двигателе с большим давлением наддува более высокие, чем обычно, температуры сгорания могут создать проблему. Тепло имеет тенденцию концентрироваться в области верхней кромки камеры сгорания, что может привести к детонации и/или растрескиванию поршня.

Тепло имеет тенденцию концентрироваться в области верхней кромки камеры сгорания, что может привести к детонации и/или растрескиванию поршня.

В системах с общей топливной рампой высокого давления распыление топлива из форсунок также может вызвать эрозию области кромки чаши. Таким образом, чтобы снизить риск детонации, теплового растрескивания и износа, кромка вокруг чаши обработана и закруглена.

Некоторые люди делают 45-градусный скос на верхнем крае чаши после удаления выступа, в то время как другие закругляют и сглаживают верхний край чаши. Чего вы не хотите, так это острого края в верхней части чаши, который может стать горячей точкой или способствовать детонации.

При использовании поршней, изготовленных по индивидуальному заказу, в первую очередь нет необходимости создавать кромку, поэтому чаша может быть спроектирована с самого начала с более открытой конструкцией. Будет ли использоваться пик в центре чаши, будет зависеть от типа используемых инжекторов и их формы распыления. Некоторые лучше работают с пиком, в то время как другие не требуют пика.

Некоторые лучше работают с пиком, в то время как другие не требуют пика.

При заказе комплекта нестандартных поршней необходимо учитывать тип покрытия. Имеется верхнее термическое покрытие, анодирование, противоизносное покрытие отверстия штифта и противозадирное покрытие юбки. Фото предоставлено Diamond Racing Products.

Заказать комплект нестандартных поршней для дизельного двигателя несложно, и большинство поставщиков поршней могут легко удовлетворить ваши требования. Им обычно необходимо знать следующее:

• Область применения двигателя

• Размер отверстия

• Длина штока

• Степень сжатия

• Тип форсунок (стандартная или более широкая форма распыла)

• Предохранительные клапаны (количество, размер) и расположение)

• Размер поршневого пальца

• Целевой вес (если вам нужны более легкие поршни для более высоких оборотов)

• Комплект колец

• Тип желаемого покрытия (верхнее термическое покрытие, анодирование, противоизносное покрытие отверстия пальца, противозадирное покрытие юбки)

• Тип материала (литой, кованый или алюминиевый брусок)

Стоимость комплекта дизельных поршней на заказ будет зависеть от того, что именно вы хотите, кто производит поршни и как вы их заказываете (напрямую у производителя поршней или через дистрибьютора). Стоимость может варьироваться от 250 до 350 долларов и более за поршень. Время, необходимое для выполнения индивидуального заказа, может варьироваться от нескольких недель до нескольких месяцев в зависимости от поставщика, его занятости, того, что вы заказываете (литое, кованое или заготовку) и времени года. Ключ, конечно, в том, чтобы предусмотреть достаточно времени, если вы заказываете набор нестандартных поршней.

Стоимость может варьироваться от 250 до 350 долларов и более за поршень. Время, необходимое для выполнения индивидуального заказа, может варьироваться от нескольких недель до нескольких месяцев в зависимости от поставщика, его занятости, того, что вы заказываете (литое, кованое или заготовку) и времени года. Ключ, конечно, в том, чтобы предусмотреть достаточно времени, если вы заказываете набор нестандартных поршней.

У большинства поставщиков поршней есть отливки, подходящие для наиболее распространенных применений, а у некоторых также есть поковки, хотя поковки, как правило, составляют гораздо меньший сегмент поршневого бизнеса для высокопроизводительных дизельных двигателей. Поковки прочнее литых и не разобьются, как литой поршень, если двигатель засосет клапан, но для большинства поковок долгосрочная долговечность была проблемой. Причина в том, что нет возможности выковать поршень вокруг стальной вставки для верхнего поршневого кольца. Кроме того, за кольцами внутри кованого поршня нельзя создать канал охлаждения масла, как в отливке. Следовательно, износ верхнего контактного кольца в конечном итоге приведет к увеличению прорыва газов и потере мощности.

Следовательно, износ верхнего контактного кольца в конечном итоге приведет к увеличению прорыва газов и потере мощности.

Твердое анодирование кольцевых площадок в кованом поршне может уменьшить износ, но не так сильно, как стальная вставка. Из-за этого некоторые поставщики поршней, которые предлагают кованые алюминиевые дизельные поршни, рекомендуют использовать поршни только для гонок, а не для улицы. Износ не так важен для гонок, потому что двигатели не набирают много миль.

Один из поставщиков поршней наносит на весь поршень износостойкое покрытие на основе твердого никеля, затем на станке обрабатывает юбку и рабочие поверхности в соответствии со спецификациями. Это оставляет твердое покрытие на посадочных местах колец, отверстии поршневого пальца и верхней части поршня. Покрытие из твердого никеля на контактных площадках колец противостоит микросварке и снижает износ контактных поверхностей, что позволяет использовать поршни на улице. Обратитесь к поставщикам поршней за их рекомендациями относительно того, подходит ли конкретный кованый поршень только для уличного использования или гонок.

Поршни из заготовок обычно используются, когда литье или поковка недоступны для конкретного применения или когда требуется максимальная прочность, чтобы выдерживать чрезвычайно высокие давления наддува и тепло. Поршни-заготовки обычно изготавливаются из алюминиевого сплава 2618 и могут быть обработаны, чтобы соответствовать размерам отверстия до 8 дюймов в диаметре. Поршни-заготовки обычно имеют твердое анодирование, с верхним теплозащитным покрытием, противоизносным покрытием отверстия поршневого пальца и/или противозадирным покрытием юбки, нанесенным по желанию.

Стальные поршни являются еще одним вариантом для некоторых применений. Они стоят примерно в три раза дороже литых поршней, но чрезвычайно прочны и могут выдержать практически все, что вы можете им бросить. Один производитель поршней в настоящее время производит стальные поршни для 12- и 24-клапанных двигателей 5.9.L двигателей Cummins, и вскоре они будут доступны для новых двигателей Cummins объемом 6,7 л, а также для приложений GMC Duramax. Хотя стальной поршень несколько тяжелее стандартного литого алюминиевого поршня, разница в весе не так велика, как вы думаете, потому что в стальном поршне используется более короткий и легкий поршневой палец. Фактическая разница в весе двигателя Cummins 5,9 л составляет всего около 100 граммов на поршень. Для более высоких оборотов, чем стандартные, рекомендуются модернизированные стальные стержни. Производитель заявляет, что его стальные поршни могут безопасно выдерживать более 2500 лошадиных сил и до 6000 оборотов в минуту с хорошим набором шатунов.

Хотя стальной поршень несколько тяжелее стандартного литого алюминиевого поршня, разница в весе не так велика, как вы думаете, потому что в стальном поршне используется более короткий и легкий поршневой палец. Фактическая разница в весе двигателя Cummins 5,9 л составляет всего около 100 граммов на поршень. Для более высоких оборотов, чем стандартные, рекомендуются модернизированные стальные стержни. Производитель заявляет, что его стальные поршни могут безопасно выдерживать более 2500 лошадиных сил и до 6000 оборотов в минуту с хорошим набором шатунов.

Более прочные шатуны необходимы для высокооборотных дизелей и двигателей с высоким давлением наддува. Некоторые удилища способны развивать мощность до 3000 лошадиных сил. Слева 7,3-литровый стержень Power Stroke. Справа 6,0-литровый Power Stroke Rod.

Предоставлено Hypermax Engineering.

Шатуны

Ряд производителей шатунов на вторичном рынке предлагают стандартные и нестандартные шатуны для высокопроизводительных дизельных двигателей. Более прочные шатуны необходимы для высокооборотных дизелей и тех, которые работают с высоким давлением наддува. Доступны стержни как с двутавровой, так и с двутавровой балкой, некоторые из которых способны выдерживать мощность до 3000 лошадиных сил. Один поставщик сказал нам, что стержни Duramax являются его бестселлерами из-за ограниченных возможностей стандартных стержней Duramax выдерживать значительное увеличение мощности. Этот стержень представляет собой двутавровую балку из стальной заготовки 4032 со специальными запатентованными болтами из инструментальной стали. Удилище поставляется стандартной длины или на 0,200 дюйма длиннее.

Более прочные шатуны необходимы для высокооборотных дизелей и тех, которые работают с высоким давлением наддува. Доступны стержни как с двутавровой, так и с двутавровой балкой, некоторые из которых способны выдерживать мощность до 3000 лошадиных сил. Один поставщик сказал нам, что стержни Duramax являются его бестселлерами из-за ограниченных возможностей стандартных стержней Duramax выдерживать значительное увеличение мощности. Этот стержень представляет собой двутавровую балку из стальной заготовки 4032 со специальными запатентованными болтами из инструментальной стали. Удилище поставляется стандартной длины или на 0,200 дюйма длиннее.

Некоторые парни, которые гоняют двигатели Cummins, помещают коленчатый вал на 5,9 л в блок на 6,7 л, чтобы создать двигатель на 6,4 л с лучшим передаточным отношением штока. Для этих применений требуется более короткий стержень на 0,080 дюйма.

Еще одна разновидность, которую используют некоторые гонщики, — это «гибридная» удочка Cummins, которая длиннее и оснащена запястным штифтом Duramax. Это также улучшает коэффициент хода штока при одновременном снижении вращающегося веса узла поршня и штока для более высоких оборотов.

Это также улучшает коэффициент хода штока при одновременном снижении вращающегося веса узла поршня и штока для более высоких оборотов.

Хотя большинство рабочих стержней для дизельных двигателей изготавливаются из кованой стали или стальных заготовок, также доступны алюминиевые стержни. Один производитель специальных шатунов производит алюминиевые шатуны для двигателей Duramax, но большая часть того, что он продает, — это кованая сталь для двигателей Duramax, Power Stroke и Cummins.

Коленчатые валы

Судя по всему, штатные дизельные кривошипы неплохо выдерживают даже при экстремальных уровнях мощности. Один поставщик нестандартных коленчатых валов сказал, что единственный раз, когда он продает дизельный кривошип из заготовки, это когда кто-то ломает заводской кривошип, что случается не так часто. Многие поставщики, продающие нестандартные шатуны и шатуны для бензиновых двигателей, не вышли на рынок дизельных двигателей, потому что у них не было большого спроса на дизельные шатуны. Стандартные шатуны для замены доступны из различных источников, но, согласно нашим источникам, в настоящее время для высокопроизводительных приложений они доступны только у нескольких поставщиков.

Стандартные шатуны для замены доступны из различных источников, но, согласно нашим источникам, в настоящее время для высокопроизводительных приложений они доступны только у нескольких поставщиков.

Наиболее часто модернизируемые штатные кривошипы включают в себя шатуны Duramax и Cummins, а также некоторые двигатели сельскохозяйственных тракторов, такие как John Deere и International. Изготовленные на заказ кривошипы обычно изготавливаются из стальных заготовок и полностью уравновешены. Стандартные шатуны Cummins и Duramax не имеют центрального противовеса. Дополнительные противовесы улучшают балансировку и делают двигатель более плавным и оборотистым.

Штатные коленчатые валы хорошо работают даже при экстремальных уровнях мощности, но в случае отказа одного из них рассчитывайте потратить от 4 000 до 4 500 долларов США на изготовленный на заказ кривошип Duramax, до 6 500 долларов США на кривошип Cummins и от 10 000 до 12 000 долларов США на изготовленный на заказ кривошип. John Deere или международная рукоятка.

John Deere или международная рукоятка.

При заказе нестандартного кривошипа поставщику потребуется следующая информация:

• Тип двигателя

• Расчетная мощность и число оборотов в минуту

• Ход

• Расстояние между отверстиями

• Диаметр коренных и шатунных шеек

3

• Длина штока

• Количество противовесов

• Конструкция фланца маховика

• Внутренний или внешний баланс

• Желаемый вес (меньше для более высоких оборотов)

Как только поставщик коленчатого вала получит основные статистические данные, он может изготовить кривошип из заготовок. Подобно изготовленным на заказ поршням и шатунам, это не происходит в одночасье. Поставщики шатунов, с которыми мы разговаривали, сказали нам предоставить от 12 недель до 6 месяцев и рассчитать расходы от 4000 до 4500 долларов на изготовленный на заказ кривошип Duramax, до 6500 долларов на кривошип Cummins и до 10000-12000 долларов на нестандартный. John Deere или международная рукоятка.

Изготовленный на заказ коленчатый вал обычно подвергается азотированию, микрополировке и балансировке после механической обработки в соответствии со спецификациями. Некоторые поставщики кривошипов также предлагают специальный процесс полировки, который оставляет зеркальную поверхность на всех внешних поверхностях. Кривошип также может быть подвергнут криогенной обработке для дальнейшего повышения его долговечности. Замораживание кривошипа до нескольких сотен градусов ниже нуля помогает стабилизировать микроструктуру металла, снижая риск микротрещин и выхода из строя кривошипа.

Хотя может показаться, что балансировка не так критична для относительно низкооборотного (менее 6000 об/мин) дизельного двигателя, как для высокооборотистого (9,500 об/мин и выше) бензиновый двигатель, баланс всегда улучшает плавность хода и надежность. Масса многих стандартных поршней и шатунов в дизельных двигателях может сильно различаться, поэтому чем ближе эти компоненты могут быть согласованы, тем больше это уменьшит нежелательные гармоники и вибрацию.