Шлифование шатунных шеек

Шлифование всех поверхностей любого вала, расположенных по оси его вращения, должно выполняться только в центрах. Если при шлифовании опорных или коренных шеек коленчатого вала двигателя легкового автомобиля для его установки на шлифовальном станке используются кулачковые патроны — это гарантирует 100%-ный брак. Во-первых, при сжатии патронами возникает предварительная деформация, в случае чего после шлифования опорных шеек и снятия со станка будет иметь недопустимое биение шеек (чем тоньше вал, тем оно больше). Во-вторых, применение патронов требует специального выставления вала в станке, т.е. обеспечения минимального биения поверхностей вала, расположенных от патронов. Практика показывает, что в патронах сделать, не так просто, в то время как в центрах легко обеспечить биение у краев вала менее 0,015-0,020 мм. Как исключение в некоторых случаях допускается установка вала с одной стороны в патроне, а с другой — в центре.

Шатунные шейки шлифуются

Такие станки имеют центросместительные приспособления с патронами, позволяющие сместить ось коренных шеек от оси вращения вала в станке так, чтобы эта ось вращения совпала с поверхностью обрабатываемой шатунной шейки. При шлифовании шатунных шеек наиболее важно обеспечить параллельность их осей относительно коленчатого вала коренных шеек. Максимально допустимой не параллельностью следует считать величину 0,1 мм на 1 м. В этом случае длина шатунной шейки 25 мм не параллельность составит 0,0025. Не параллельность шатунных и коренных шеек определяет-с одной стороны, типом станка и его техническим состоянием с другой — квалификацией специалиста-шлифовщика. У многих коленчатых валов двигателей иностранных автопроизводителей ширина шеек мала (20-22 мм), что требует применять на станках достаточно узких шлифовальных кругов. При балансировании не допускается касание кругом торцевых поверхностей (щек) коленчатого вала. Надо стремиться к тому, чтобы не повредить галтели — поверхности перехода от шейки.

Такие станки имеют центросместительные приспособления с патронами, позволяющие сместить ось коренных шеек от оси вращения вала в станке так, чтобы эта ось вращения совпала с поверхностью обрабатываемой шатунной шейки. При шлифовании шатунных шеек наиболее важно обеспечить параллельность их осей относительно коленчатого вала коренных шеек. Максимально допустимой не параллельностью следует считать величину 0,1 мм на 1 м. В этом случае длина шатунной шейки 25 мм не параллельность составит 0,0025. Не параллельность шатунных и коренных шеек определяет-с одной стороны, типом станка и его техническим состоянием с другой — квалификацией специалиста-шлифовщика. У многих коленчатых валов двигателей иностранных автопроизводителей ширина шеек мала (20-22 мм), что требует применять на станках достаточно узких шлифовальных кругов. При балансировании не допускается касание кругом торцевых поверхностей (щек) коленчатого вала. Надо стремиться к тому, чтобы не повредить галтели — поверхности перехода от шейки. На тех валах, где нет канавок для выхода шлифовального круга, круг должен иметь радиусы не меньше, ‘ галтелей. Этими требованиями пренебрегать не следует, поскольку любое повреждение галтелей может привести к разрушению. Наибольшую точность дает шлифование в неподвижных центрах есть постоянным. Привод вала обеспечивается специальным поводком. Не все специализированные станки для шлифования коленчатых валов, имеются на отечественных ремонтных предприятиях, обеспечивающие такие условия, поэтому для коренных шеек можно обеспечить шлифование универсальным кругло — шлифовальным станком. Сжатый центрами коленчатый вал деформируется, чем он тоньше, тем больше усилие сжатия. Усилие сжатия не должно быть большим во избежание недопустимого биения коренных шеек. Проверить или подобрать усилие можно предварительным шлифованием коренных шеек и последующей проверкой биения на призмах или в центрах без усилия прижатия.

На тех валах, где нет канавок для выхода шлифовального круга, круг должен иметь радиусы не меньше, ‘ галтелей. Этими требованиями пренебрегать не следует, поскольку любое повреждение галтелей может привести к разрушению. Наибольшую точность дает шлифование в неподвижных центрах есть постоянным. Привод вала обеспечивается специальным поводком. Не все специализированные станки для шлифования коленчатых валов, имеются на отечественных ремонтных предприятиях, обеспечивающие такие условия, поэтому для коренных шеек можно обеспечить шлифование универсальным кругло — шлифовальным станком. Сжатый центрами коленчатый вал деформируется, чем он тоньше, тем больше усилие сжатия. Усилие сжатия не должно быть большим во избежание недопустимого биения коренных шеек. Проверить или подобрать усилие можно предварительным шлифованием коренных шеек и последующей проверкой биения на призмах или в центрах без усилия прижатия.

Данный вопрос имеет очень важное значение для обеспечения необходимого качества ремонта. В практике ремонта нередки случаи, когда после «неграмотного» шлифования в центрах длинные и тонкие валы имели биение коренных шеек на призмах 0,10-0,15 мм, а после аналогичного шлифования в патронах — даже до 0,4-0,5 мм. Это даже больше, чем обычно бывает после расплавления подшипников, обрыва шатуна и т.д.

В практике ремонта нередки случаи, когда после «неграмотного» шлифования в центрах длинные и тонкие валы имели биение коренных шеек на призмах 0,10-0,15 мм, а после аналогичного шлифования в патронах — даже до 0,4-0,5 мм. Это даже больше, чем обычно бывает после расплавления подшипников, обрыва шатуна и т.д.

Альтернативным способом шлифования коренных шеек является шлифование с одним центром. При этом хвостовик вала устанавливается в неподвижный центр, а вал зажимается в патроне по поверхности заднего сальника. Зажатие одной из поверхностей вала в патроне требует очень точного его выставления по минимальному биению этой поверхности (не более 0,02-0,03 мм). При этом опора с другой стороны на центр обеспечивает отсутствие деформации вала, что всегда имеет место, если обе стороны вала зажаты в патронах

Для шлифования коренных шеек необходимы различные центры, включая укороченные для коротких центровых отверстий. Очень большое значение имеет состояние центровых фасок на самом валу.

Рисунок 3.3.17 — Технологическая втулка, устанавливаемая на хвостовик для шлифования вала

После шлифования коренных шеек и торцевых (упорных) поверхностей могут быть прошлифованы, если необходимо, хвостовик (если он наварен) и поверхности под сальники. Для деформированных валов это обязательно, для недеформированных следует ориентироваться на состояние и биения соответствующих поверхностей. Обычно биение более 0,02 мм требует обработки поверхностей под сальники. Это не значит, что надо шлифовать эти поверхности до тех пор, пока не исчезнут все круговые риски.

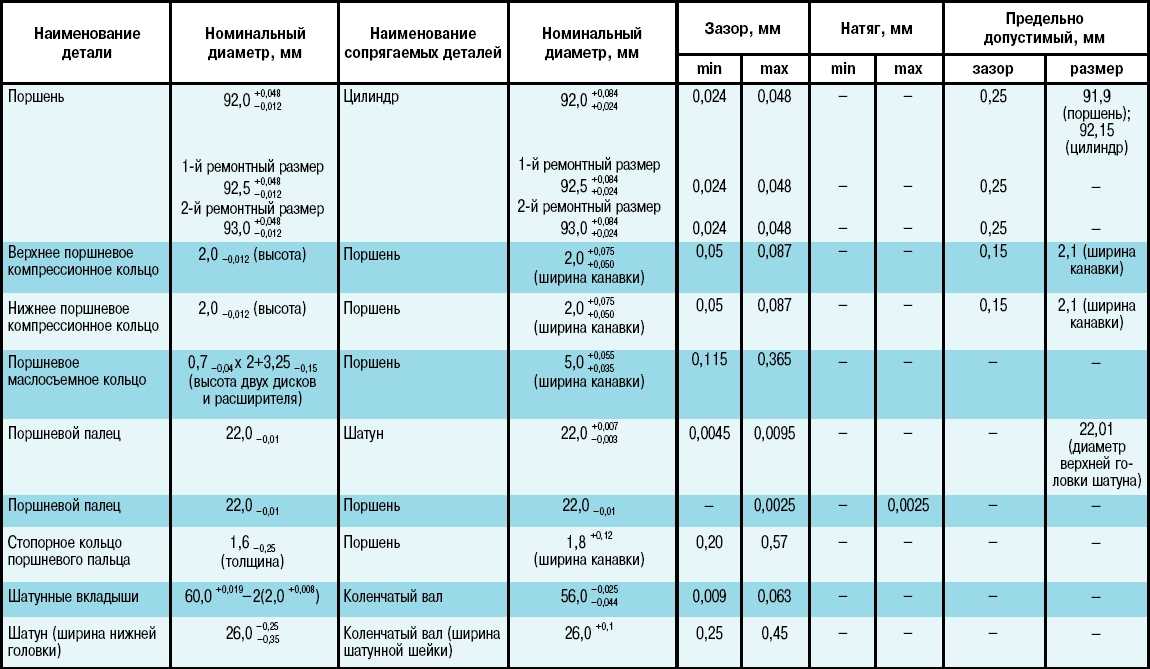

После шлифования шеек вала их необходимо полировать. Поверхности шеек после шлифования не имеют, как правило, необходимого качества поверхности, а это дает повышенный износ вкладышей или втулок подшипников в процессе первоначальной приработки. Кроме того, смазочные отверстия, выходящие на поверхность шейки, после шлифования обычно имеют острые края и могут повредить мягкий материал вкладышей.

Рисунок 3.3.18 — Приспособления для полирования (доводки) шеек валов:

а—простейшие ручные; в — с электроприводом: 1 — войлочное. 2— шейка вала; 3 — башмак; 4 — абразивное полотно; 5 — ролик; 5—кронштейн; 7 — шарнир; 8 — электродвигатель

Один из простейших вариантов такого приспособления представляет собой специальные щипцы с длинными ручками и узкими (шириной 20 мм) деревянными башмаками, на внутреннюю радиусную поверхность которых наклеен толстый (5-10 мм) слой войлока. Абразивное полотно смазывается маслом и зажимается щипцами между войлоком и шейкой вала, после чего вращением вала в течение нескольких минут осуществляется доводка шейки.

Для доводки валов с диаметрами шеек от 40 до 70 мм достаточно 4-5 комплектов башмаков различного радиуса, т.к. толстый слой войлока на башмаке обеспечивает хорошее прилегание к шейке в некотором диапазоне её диаметров. При доводке шеек необходимо обеспечить минимальный съем (несколько микрон). Качество доводки поверхности легко проверяется с помощью кусочка меди если провести им по хорошо отполированной шейке, то на ее поверхности не должно остаться следа.

Качество доводки поверхности легко проверяется с помощью кусочка меди если провести им по хорошо отполированной шейке, то на ее поверхности не должно остаться следа.

Ремонт любого вала должен заканчиваться контролем всех размеров и биений, причем этот контроль необходимо проводить с особой тщательностью. Неполный (или недобросовестный) контроль отремонтированного вала может значительно снизить качество ремонта всего двигателя в целом. Измерения вала при окончательном контроле выполняются аналогично описанным выше операциям по его дефектации.

Ремонт коленчатого вала и маховика

Ремонт коленчатого вала и маховика

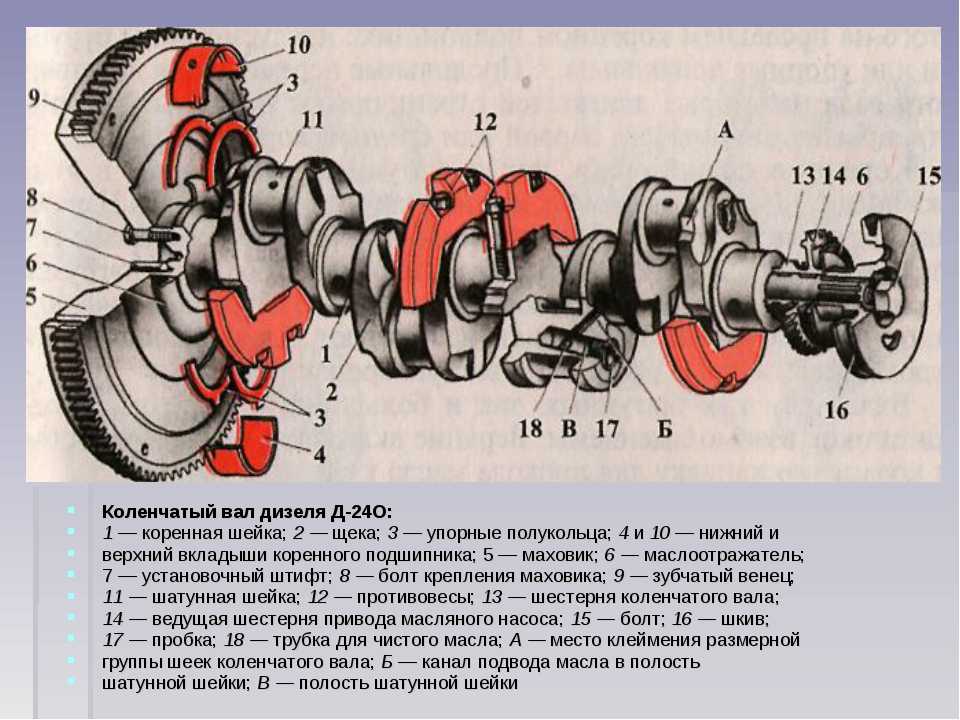

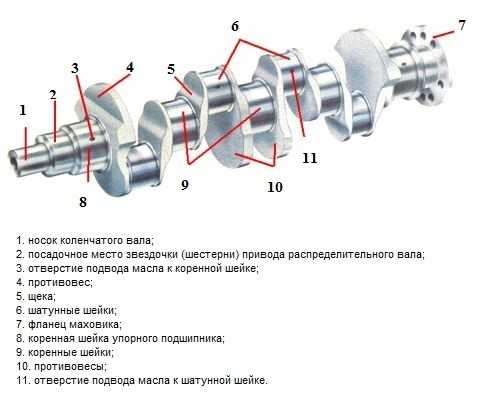

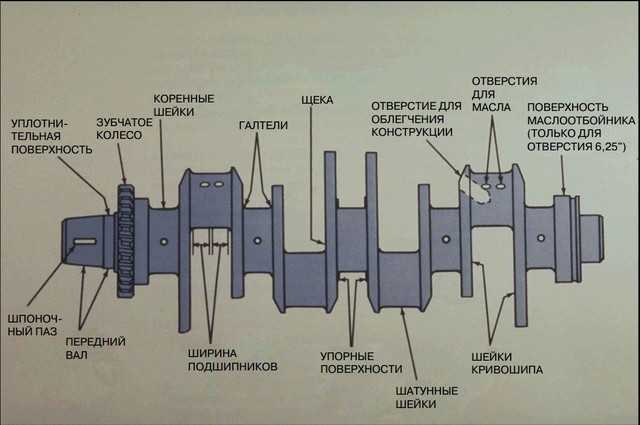

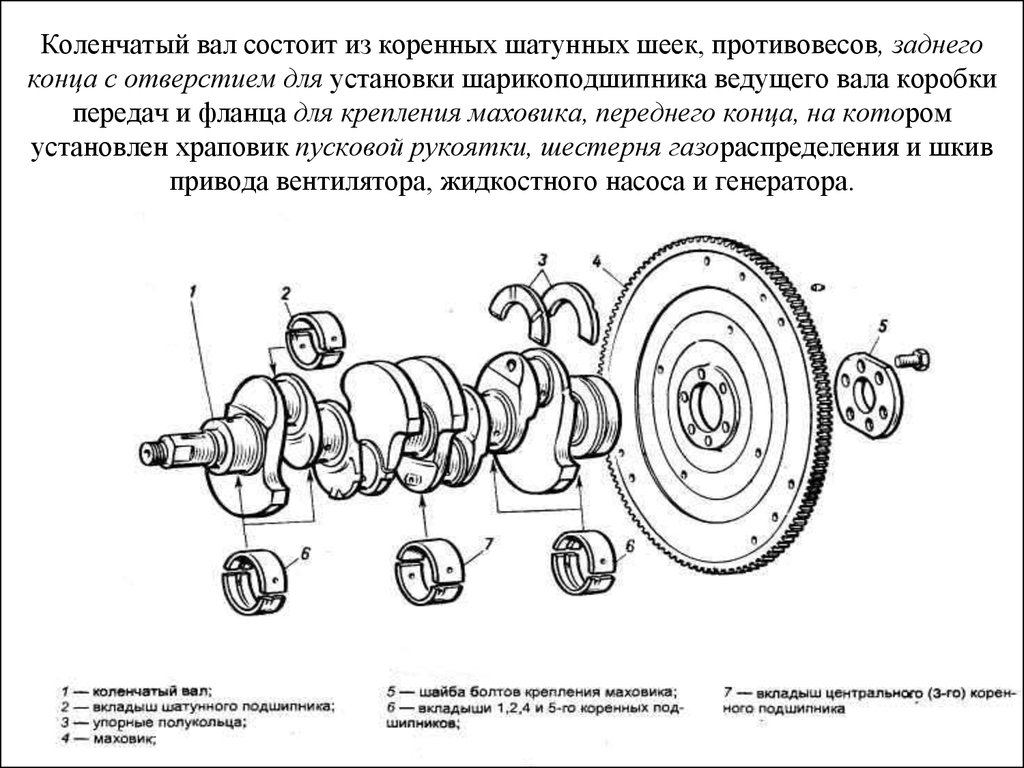

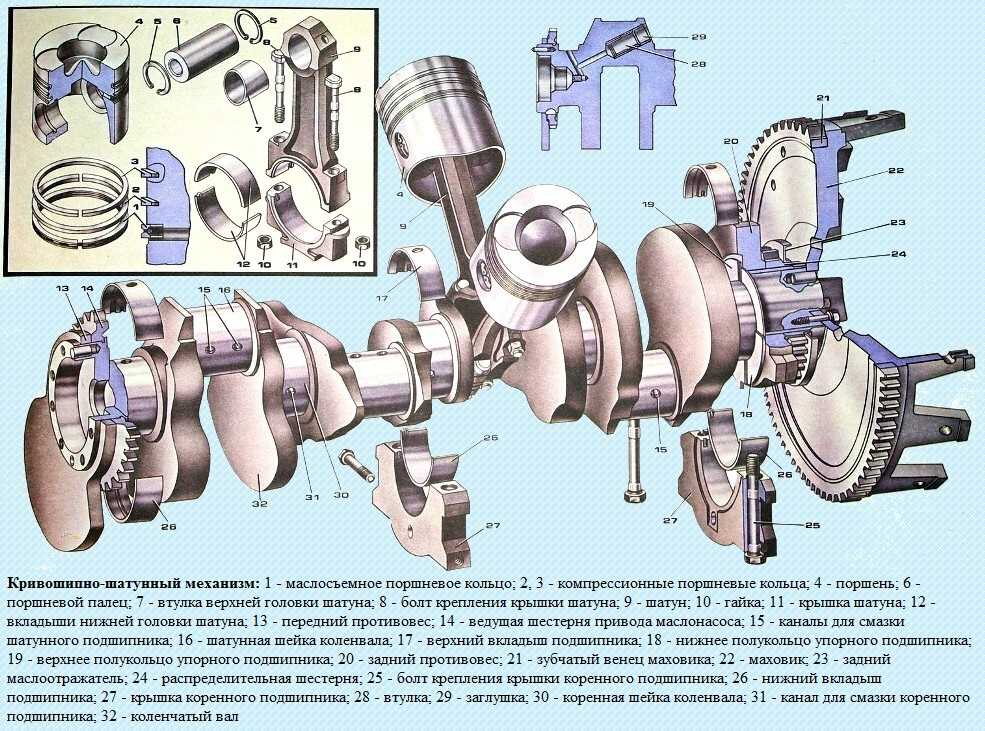

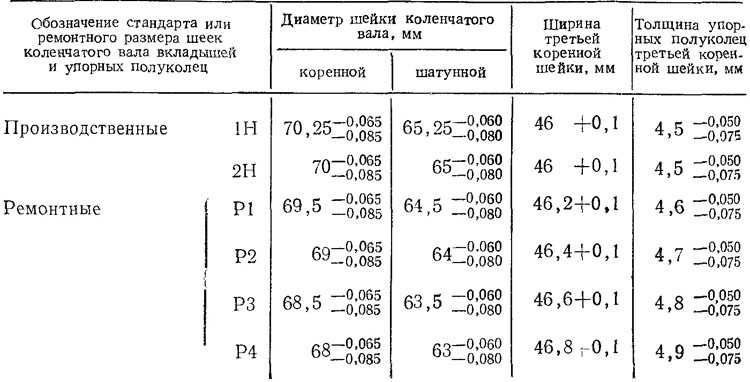

Ремонт коленчатого вала. Коленчатые валы большинства двигателей изготовлены штамповкой из сталей 45, 50, 50Г и некоторых двигателей (ГАЗ-53, ГАЗ-66 и др.) — литьем из высокопрочного магниевого чугуна. Основные дефекты коленчатых валов: изгиб; износ посадочных мест и шпоночных канавок под шестерню и шкив вала, а также присадочного места в торце вала под подшипник; повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце крепления маховика, маслосгонной резьбы и бурта упорной коренной шейки; износ шеек вала по диаметру и по длине.

Коленчатый вал выбраковывают при трещинах любого характера и расположения, за исключением незначительных отслаиваний на поверхностях шеек, если их можно устранить шлифованием под ремонтный размер. Коленчатые валы большинства тракторных двигателей выбраковывают при износе коренных или шатунных шеек, выходящем за пределы последнего ремонтного размера, а валы автомобильных двигателей — при износе шеек по длине, выходящем за пределы допускаемых размеров.

Изгиб коленчатого вала происходит в результате совместного действия остаточных напряжений в металле, возникших при изготовлении вала, и знакопеременных нагрузок в процессе работы двигателя. Правят валы в холодном состоянии на призмах под прессом или поверхностным наклепом пневматическим молотком.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изношенные шпоночные канавки обрабатывают под ремонтный размер или полностью заваривают и нарезают на этом месте канавку номинального размера. Расположение канавки под шпонку нужно восстанавливать особенно тщательно, чтобы не нарушать установку распределительных шестерен.

Расположение канавки под шпонку нужно восстанавливать особенно тщательно, чтобы не нарушать установку распределительных шестерен.

Изношенные отверстия или резьбу во фланце восстанавливают развертыванием совместно с маховиком под увеличенные размеры болтов.

Резьбу под храповик восстанавливают нарезанием резьбы увеличенного размера, изготовлением нового храповика или наплавкой и нарезанием резьбы увеличенного размера на старом храповике.

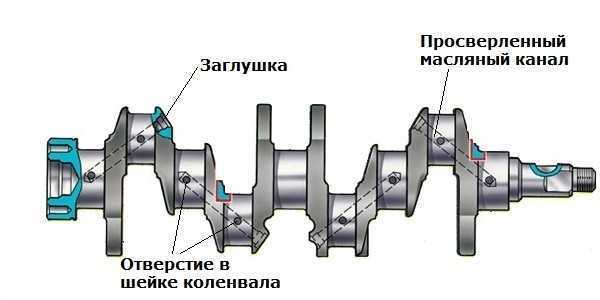

Маслосгонную резьбу при износе до глубины менее 1,0 мм углубляют до восстановления нормального профиля и полируют шлифовальной шкуркой зернистостью 8…6.

Изношенный установочный бурт коренной шейки наплавляют и обрабатывают под необходимый размер.

Коренные и шатунные шейки коленчатого вала изнашиваются неравномерно и неодинаково.

Шатунные шейки по длине изнашиваются на конус, а по диаметру на овал, то есть приобретают эллипсность, причем наибольший износ по диаметру наблюдается в плоскости кривошипа по поверхности, обращенной к оси коренных подшипников.

Коренные шейки, как правило, по длине изнашиваются равномерно, а по диаметру — на эллипс. Больше изнашиваются поверхности, обращенные к оси шатунных шеек в плоскости кривошипа.

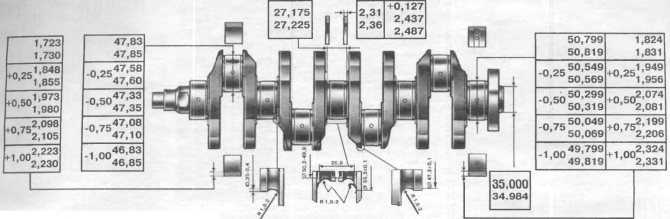

Особенности изнашивания шеек учитывают при дефектации коленчатого вала. Шейки измеряют в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа (направление наибольшего износа) и перпендикулярно ей.

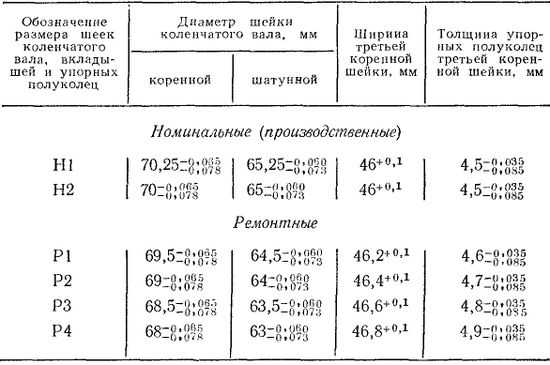

Шейки требуется шлифовать, если эллипсность шатунных превышает 0,05 мм и коренных 0,06 мм, а также если обнаружены задиры, забоины, глубокие риски или износы, превышающие допускаемые. Одноименные, то есть все шатунные или все коренные шейки, шлифуют под один ремонтный размер.

Шейки коленчатых валов автомобильных двигателей, вышедшие размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают под номинальные азмеры. Чтобы удлинить срок службы коленчатых валов и вкладышей тракторных двигателей, введены дополнительные (промежуточные) ремонтные размеры шеек с интервалом через 0,25 мм.

Рис. 1. Отверстие под подшипник в торце коленчатого вала автомобиля ЗИЛ-130, восстановленное постановкой втулки.

Шлифуют шейки коленчатого вала на специальных шлифовальных станках: сначала коренные, затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Например, установочные базы исправляют при биении выше 0,03 мм на нерабочей части шейки под шестерню коленчатого вала двигателя СМД-14А (рис. 74) и более 0,05 мм на наружной поверхности фланца под маховик.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на радиально-сверлильных станках или электродрелью. При шлифовании оставляют припуск в пределах 0,004…0,005 мм на последующее полирование.

Полируют шейки пастой ГОИ № 20…30 на специальных станках или с помощью специальных приспособлений одновременно все шатунные и все коренные шейки.

После шлифования и полирования шеек коленчатые валы и масляные каналы в них тщательно промывают, продувают сжатым воздухом и валы подвергают контролю. Проверяют радиус кривошипа вала, биение коренных шеек и фланца крепления маховика.

Биение коренных шеек и фланца проверяют в центрах с помощью индикаторов часового типа.

Радиус кривошипа проверяют при помощи специальных приспособлений типа 70-8784-1010 или 9571-38, схема которого показана на рисунке 75. Приспособление состоит из корпуса-трубы, Двух призм, приваренных к трубе, и четырех индикаторов. Индикаторы устанавливают по эталону, а затем приспособление ставят призмами на первую и заднюю шейки коренных подшипников так, чтобы измерительные стержни индикаторов соприкасались с поверхностями соответствующих шатунных шеек.

Рис. 2. Приспособление 9571-38 для проверки радиуса кривошипа коленчатого вала:

1 — призма; 2 — корпус-труба; 3 — индикатор.

На специализированных ремонтных предприятиях контроль коленчатого вала проводят при помощи приспособлений типа 70-8735-1006 или 9571-49, схема которого показана на рисунке 76. Эти приспособления позволяют проводить комплексную проверку вала. На них определяют радиус кривошипа, биение коренных шеек и фланца крепления маховика.

Проверяемый вал крайними коренными опорами укладывают на призмы; установленные на плите. На этой же плите смонтированы индикаторы часового типа, с помощью которых при повертывании вала на 360° измеряются все указанные параметры. Для измерения радиуса кривошипа индикаторы устанавливают по эталонному валу.

Восстановленные валы должны отвечать следующим техническим требованиям: овальность и конусность шеек под подшипники не более 0,01 мм для мелких валов и не более 0,02 мм для крупных валов; биение шейки под шестерню и средних коренных шеек относительно крайних не более 0,03 мм; биение фланца крепления маховика по торцу на крайних точках не более 0,04 мм; шероховатость поверхности шеек не ниже 9-го класса, радиусы галтелей и радиусы кривошипов соответствуют техническим требованиям.

Рис. 3. Приспособление 9571-49 дли комплексной проверки коленчатого вала:

1 — плита; 2 — призма; 3 — индикатор.

Вкладыши коренных и шатунных подшипников изготавливают из биметаллической полосы, состоящей из малоуглеродистой стали и антифрикционного слоя свинцовистой бронзы, алюминиевого сплава АСМ или баббита. Во вкладышах тракторных двигателей применяют преимущественно сплав АСМ, а в автомобильных двигателях — баббит. Основные дефекты вкладышей: износ, выкрашивание, задиры, растрескивание или выплавление антифрикционного слоя; смятие или срезание фиксирующих выступов (усиков), износ по наружной поверхности и по торцевым плоскостям разъема.

Вкладыши подлежат замене при выходе хотя бы одного из перечисленных дефектов за пределы, допускаемые требованиями, а также когда овальность шеек и зазоры между вкладышами и шейками коленчатого вала становятся больше допускаемых.

Вкладыши ремонтного размера с незначительным износом антифрикционного слоя и не имеющие других дефектов растачивают на большой диаметр дополнительного или основного ремонтного размера. На двигатель нельзя ставить вкладыши, толщина антифрикционного слоя которых осталась меньше 0,16 мм.

На двигатель нельзя ставить вкладыши, толщина антифрикционного слоя которых осталась меньше 0,16 мм.

Для автомобильных двигателей, кроме вкладышей ремонтного размера, выпускают вкладыши, не полностью обработанные по внутреннему диаметру. Такие вкладыши можно растачивать в определенных пределах под любой размер шеек вала.

Растачивают вкладыши на расточных станках типа УРБ-ВП-М в специальных приспособлениях. Лучшие результаты получаются, если шатунные вкладыши растачивают непосредственно в шатуне при нормальной затяжке гаек шатунных болтов, а коренные вкладыши — в блоке на станках типа РД также при нормальной затяжке гаек или болтов крышек коренных подшипников.

Шероховатость поверхности расточенных вкладышей должна быть не ниже 8-го класса, а овальность и конусность — не более 0,02 мм. На наружной поверхности расточенных вкладышей удаляют старую маркировку и наносят новую, указывая ремонтный размер и место установки (нижний и верхний).

Раскомплектовывать расточенные вкладыши так же, как и новые, нельзя.

Ремонт маховика с венцом. Маховики изготавливают из серого чугуна. В процессе эксплуатации возможны следующие основные дефекты: задиры и износ поверхности соприкосновения с ведомым диском сцепления; повреждение и износ гладких и резьбовых отверстий, а также зубьев венца шестерни; несбалансирован-

Маховик выбраковывают при поломках и появлении трещин, а также при износе рабочей поверхности до выбраковочной толщины.

Задиры и следы изнашивания на поверхности соприкосновения с ведомым диском сцепления устраняют протачиванием и последующей зачисткой наждачным полотном (зернистостью 8…6), наклеенным на деревянный брусок. Неплоскостность рабочей поверхности допускается не более 0,15 мм. Кроме того, проверяют биение рабочей поверхности относительно базового торца под фланец коленчатого вала. Это биение проверяют на специализированных предприятиях при помощи специального индикаторного приспособления типа 70-8731-1035. Торцевое биение рабочей поверхности не должно превышать 0,1 мм на крайних точках.

Изношенные гладкие и резьбовые отверстия восстанавливают развертыванием под увеличенный диаметр и нарезанием резьбы увеличенного размера. Отверстия под болты крепления к коленчатому валу восстанавливают совместно с отверстиями фланца вала.

Заусеницы и забоины торцов зубьев венца зачищают личным напильником или шлифовальным кругом с гибким валом. Разрешается замена венца или перепрессовка его на маховике с поворотом на 180°. При напрессовке венца натяг должен быть не менее 0,40 мм. Перед напрессовкой венец нагревают до температуры 150…220 °С.

Отремонтированный маховик подвергают статической балансировке. Дисбаланс устраняют высверливанием металла на торцевой плоскости, обращенной в сторону коленчатого вала. Отверстия сверлят диаметром 8…9 мм на глубину не более 8…10 мм.

Полировка коленчатого вала: убедитесь, что шейки коленчатого вала правильно отполированы

Современные высокопроизводительные двигатели с жесткими допусками

больше, чем когда-либо, зависят от качественных процедур восстановления,

долговечных деталей и точной механической обработки. Один из лучших способов обеспечить долгий срок службы подшипников

Один из лучших способов обеспечить долгий срок службы подшипников

в современных двигателях — правильно отполировать шейки

на коленчатом валу.

Масляная пленка между шейками коленчатого вала

и нагруженной частью коренных и шатунных подшипников составляет всего около

толщиной 0,00005 дюйма при работающем двигателе. Если шейки

слишком шероховатые или имеют заусенцы, частицы или другой мусор, который прилипает

к поверхности, это может привести к истиранию подшипников и увеличению износа подшипников

и риску их заедания.

Чугунные кривошипы обычно содержат около 4% углерода

. Углерод образует небольшие узелки графита, окруженные

относительно мягкой формой железа, называемой «ферритом».0005 вокруг графитовых узелков образует маленькие заусенцы или зазубренные лоскуты

, выступающие над поверхностью. Высота этих заусенцев может достигать

0,00035 дюйма, что более чем достаточно для разрезания

масляной пленки и врезания в подшипники.

Ферритовые заусенцы создают пилообразную поверхность, , обычно обращенные в сторону от направления

, шейка была отшлифована или отполирована.0005 считается «благоприятной» ориентацией, потому что борфрезы

с меньшей вероятностью впиваются в подшипники. С другой стороны,

если острые кромки направлены в одном и том же направлении вращения,

это «неблагоприятная» ориентация и с гораздо большей вероятностью вызовет проблемы.

Хитрость, конечно же, заключается в том, чтобы выяснить, какой

способ какой, то есть, каким способом шлифовать кривошип и каким

способом его полировать, чтобы добиться правильной ориентации ферритовых

заусенцев.

Конечной целью при полировке шеек коленчатого вала

является получение относительно плоской и гладкой поверхности

(средняя шероховатость 10 микродюймов или менее) с большим количеством опорной поверхности

для поддержки масляной пленки. Но также важно

ориентировать оставшиеся ферритовые заусенцы в благоприятном направлении

, чтобы они оказывали меньшее абразивное воздействие на подшипники.

В шатунах из кованой стали нет графита

или феррита, о которых можно беспокоиться, поэтому нет необходимости шлифовать

кривошип в одном направлении, затем отполируйте его в противоположном направлении.

Несмотря на это, для достижения наилучших результатов рекомендуется полировать стальной кривошип

в том же направлении, в котором он вращается.

Техника полировки

Одним из способов достижения оптимальной чистоты поверхности

шеек чугунного кривошипа является шлифовка шеек коленчатого вала

в направлении, противоположном его обычному вращению в двигателе

, а затем полировка в том же направление вращения в 9двигатель 0005. Это оставит благоприятную поверхность с острыми краями

ферритовых заусенцев, обращенными назад. Полировка кривошипа в направлении

, противоположном направлению, в котором он был отшлифован, также сломает больше ферритовых заусенцев

, оставив более чистую и гладкую поверхность.

По словам Стива Блегги, менеджера по продажам компании

Abrasive Accessories, Inc. , Фриско, Техас, обычно используется полировальная лента с абразивом

, Фриско, Техас, обычно используется полировальная лента с абразивом

#320 или #400 в зависимости от требований к чистоте поверхности

. самые популярные 9Размеры 0005 — это размер ремня 1 x 64 дюйма и 1 x 72 дюйма.

Ян Багнолл, менеджер по продажам RMC Rogers Machine

Co., Бэй-Сити, Мичиган, говорит, что большинство автомобильных коленчатых валов обычно вращаются в двигателе на

по часовой стрелке. Некоторые морские и промышленные двигатели вращаются

против часовой стрелки, поэтому первое, что вам нужно определить, это

, в какую сторону обычно вращается кривошип, прежде чем вставить его в

шлифовальный станок или полировальный стенд.

«Большинство станков для шлифовки коленчатых валов и полировальные стенды

поворачивают коленчатый вал в сторону оператора (по часовой стрелке, если

если смотреть с левого конца машины, против часовой стрелки

если смотреть с правого конца)» говорит Багнолл.

машина – которая противоположна своему нормальному направлению вращения

в двигателе. Если коленчатый вал установить в шлифовальный или полировальный стенд

Если коленчатый вал установить в шлифовальный или полировальный стенд

носиком влево, то, с другой стороны,

он будет вращаться в том же направлении, что и в двигателе».0003

Как следует установить кривошип, чтобы добиться

неблагоприятной ориентации при шлифовании и благоприятной

ориентации при полировке? Бэгнолл говорит, что шлифовальный круг на большинстве кривошипно-шлифовальных станков

также вращается против часовой стрелки, поэтому искры и мусор

отбрасываются вниз во время полировки шейки.

Это оставит ферритовые заусенцы, ориентированные

в неблагоприятном направлении на шейках, если кривошип, который обычно

вращается по часовой стрелке в двигателе, установлен носовой частью к

верно. Если кривошип установлен носом влево, операция шлифования

оставит ферритовые заусенцы с благоприятной ориентацией

и снизит эффективность этапа полировки.

Для получения наилучшей отделки коленчатый вал

необходимо перевернуть после того, как он был отшлифован, так, чтобы передняя часть

находилась слева для полировки. Это необходимо, поскольку абразивная

Это необходимо, поскольку абразивная

поверхность полировальной ленты, которая движется по шейке кривошипа

, отходит от оператора и отбрасывает пыль и мусор назад

и в путь.

Однако, если коленчатый вал установлен носовой частью

вправо и вращается против часовой стрелки в оборудовании,

ремень будет шлифоваться в том же направлении, что и

кривошип. Это снизит эффективность этапа полировки

и оставит неблагоприятную ориентацию оставшихся ферритовых заусенцев

. Поворот кривошипа так, чтобы передняя часть была влево для полировки

, удалит больше заусенцев и оставит благоприятную ориентацию

, которая является лучшей обработкой поверхности для подшипников.

Не все согласны с этой рекомендацией.

Некоторые говорят, что они достигли хороших результатов независимо от того, каким образом

кривошип установлен, отшлифован и отполирован. Некоторые восстановители говорят, что

они шлифовали и полировали коленчатые валы в обоих направлениях с

без плохих результатов. Если поверхность вала достаточно гладкая, вращение

Если поверхность вала достаточно гладкая, вращение

, при котором он шлифуется, не должно иметь значения. Тем не менее, микроскопическое

исследование отделки поверхности обычно показывает, что наилучшая отделка

чугунного коленчатого вала достигается при неблагоприятной шлифовке

и благоприятная полировка.

Почему бы просто не установить кривошип в шлифовальный станок

носиком влево для шлифовки и полировки? Этот подход

экономит время, поскольку вам не нужно перемещать кривошип

после шлифовки, но при этом сохраняется благоприятная ориентация ферритовых заусенцев

, что снижает эффективность операции полировки

.

Альтернативным методом является использование двухэтапной процедуры полировки

. Хотя не все производители подшипников

согласен с процедурами полировки, Рон Томпсон, инженер по подшипникам

в Federal-Mogul Corp., Детройт, Мичиган, говорит, что неправильная обработка коленчатого вала

может быть особенно вредной для подшипников. При использовании оборудования для ленточной полировки

При использовании оборудования для ленточной полировки

он рекомендует полировать шейки в неблагоприятном направлении

(противоположном направлению вращения) лентой #280 с зернистостью

, а затем обрабатывать шейки в благоприятном направлении (то же направление

, что и при вращении) с помощью Ремень с зернистостью 320.

Полировка лентой

Еще один способ полировки шатунных шеек после шлифовки

— с помощью оборудования, в котором используется лента для микрообработки, а не абразивная лента

. Этот тип оборудования работает иначе, чем ленточный полировальный станок. Вместо трения вращающейся абразивной ленты

о вращающуюся шейку, абразивная лента остается неподвижной

и прижимается к шейке при вращении кривошипа.

Лента соприкасается в четырех точках, что, по словам поставщиков этого типа оборудования,

обеспечивает более равномерный контакт

и равномерная полировка поверхности — хотя внешний вид может быть несколько

более тусклым, чем то, к чему привыкли многие люди. Затем лента продвигается примерно на дюйм для следующей

Затем лента продвигается примерно на дюйм для следующей

цапфы, и так далее, пока все

цапфы не будут отшлифованы. С лентой

также используется смазка, помогающая смыть мусор.

По сравнению с полировкой ленты, которая может удалить от

от 0,0002 дюйма до 0,0005 дюйма или более дюймов металла с цапфы

в зависимости от зернистости ленты, длины полировки и прилагаемого давления

оператором, ленточная полировка почти не удаляет металл. Абразив

на ленте очень мелкий. Абразивная лента размером 15 микрон аналогична зернистости

и ленточному абразиву #600. Полировка чугунного кривошипа со шлифованным покрытием

12 RA в течение 15 секунд 15-микронной лентой, например,

, может улучшить покрытие до 7 RA или выше.

Одним из заявленных преимуществ полировочной ленты

является снижение риска ошибки оператора. Давление, оказываемое

лентой на кривошип, фиксировано и не зависит от того, насколько сильно

оператор нажимает на ручку.

Другое предполагаемое преимущество — более стабильные результаты

. Режущее действие полировальной ленты меняется по мере ее износа. Новый ремень режет агрессивнее, чем бывший в употреблении. Лента

каждый раз полируется одинаково. Лента

также стоит меньше при длительных перевозках, чем ремни

. Рулон ленты стоит около 33 долларов и обычно делает около

200 оборотов, если лента продвигается примерно на полдюйма на шейку.

Но первоначальные инвестиции в оборудование для полировки лент значительно

выше, чем у традиционного оборудования для полировки лент.

Ручные ленточные полировальные машины обычно стоят от 500 до

700 долларов США в зависимости от того, работает ли полировальная машина с пневматическим или электрическим приводом. Полировальные стенды Belt

обычно продаются по цене от 2000 до 2600 долларов США в зависимости от размера кривошипов, которые может вместить стенд.

Оборудование для полировки ленты, для сравнения,

может стоить от 13 000 долларов США для полировального станка вторичного рынка до 50 000 долларов США или на

больше для устройства типа OEM. Таким образом, большой объем рукояток обычно составляет

Таким образом, большой объем рукояток обычно составляет

необходимо, чтобы оправдать инвестиции в полировальную машину.

Кен Бартон из QPAC Corp., Лансинг, штат Мичиган, говорит

, что его компания поставляет производителям оригинального оборудования

ленточные полировальные машины для кривошипов. «Сегодня OEM-производители используют ленту для полировки почти

всех коленчатых валов, — сказал Бартон. «Обычно они

шлифуют новый кривошип до 25–30 RA, а затем полируют его до спецификации

, которая может составлять от 8 до 12 RA для автомобильного коленчатого вала или от 5 до 7

RA для дизельного коленчатого вала».

Бартон говорит, что наилучшие результаты при полировке лентой

достигаются, когда кривошип шлифуется так же, как он вращается в

двигателе, а затем полируется таким же образом. Он говорит, что это продлевает срок службы ленты

, а также улучшает внешний вид.

Марк Джелтема, специалист по продуктам и поставщик

технической поддержки в K-Line Industries, Голландия, Мичиган (K-line имеет

эксклюзивное соглашение с QPAC на поставку технологии полировки ленты

на рынок послепродажного обслуживания), также говорит лучшее результаты

достигается при вращении кривошипа в том же направлении, в котором он обычно

вращается в двигателе, когда он полируется лентой.

«Наша машина реверсивная, и носовая часть

обычно устанавливается слева», — объяснила Джелтема. «Этот

оставит благоприятную поверхность с полировкой вала в диапазоне от 3 до

6 микрон с 30-секундной полировкой с использованием 15-микронной ленты».

Опыт полировки

Том Бэгли из Grooms Engines, Parts, Machining,

Inc., Нэшвилл, Теннесси, говорит, что его компания недавно приобрела подержанный

OEM машина для полировки ленты. «Это машина

колебательного типа, в которой используется 30-микронная лента», — пояснил он. «Мы

запускаем ленту в течение 10 секунд на каждой шейке, при этом кривошип поворачивается

сначала в одну сторону, затем в другую, причем последний раз в благоприятном направлении

. Это дает нам очень стабильные результаты в диапазоне от 6 до 9

RA. .»

Бэгли говорит, что использует оборудование для полировки ленты

как на чугунных, так и на стальных кривошипах. «По сравнению с ленточным полировальным станком,

требуется немного больше времени, чтобы очистить шейки лентой

, но мы очень довольны результатами, — сказал он. по-прежнему кладут другую отделку поверхности на цапфы

по-прежнему кладут другую отделку поверхности на цапфы

, которые идут против сальников», — сказал он. «Мы используем ленту

толщиной 40 микрон, которая оставляет отделку от 14 до 18 RA. Мы считаем, что это помогает лучше удерживать

масло для хорошего уплотнения, чем хорошо отполированная поверхность».

Стив Шмидт из Jasper Engine and Transmission

Exchange, Джаспер, штат Индиана, говорит, что его отдел коленчатых валов недавно

перешел с полировки ремня на полировку ленты. «Лента не может

обработать 80 коленчатых валов в день и медленнее, чем ремни, но мы стабильно достигаем

обработки шейки в диапазоне от 7 до 8 RA с лентой 3M 30

микрон», — сказал Шмидт. Подводные камни при полировке

Одной из ошибок, которую иногда допускают при полировке ремня

коленчатого вала, является чрезмерная полировка шеек

Независимо от того, пытается ли оператор добиться яркого хромированного вида

или пытается убрать чрезмерную шероховатость, оставшуюся после операции шлифовки

, чрезмерная полировка может создать «эффект ореола»

вокруг смазочных отверстий. Образовавшиеся впадины уменьшат площадь подшипника

Образовавшиеся впадины уменьшат площадь подшипника

и прочность масляной пленки, что может привести к преждевременному выходу из строя подшипника

.

Величина давления, оказываемого полировальной

шейкой на шейку, также влияет на режущее

действие ленты и количество материала, удаляемого с шейки.

Все, что нужно, это очень легкое нажатие и не более

нескольких секунд. Чрезмерное давление может изменить геометрию шейки

, что приведет к проблемам с зазором и увеличению утечки масла.

Если азотированный коленчатый вал был отшлифован до размера

более чем на 0,010 дюйма, коленчатый

шатун необходимо повторно азотировать после шлифовки, а затем выпрямить перед полировкой.

Не забудьте отполировать радиусы галтелей и

уплотнение поверхностей, а также поверхностей подшипников скольжения.Штриховка 0005 на штоке и коренных шейках желательна, но уплотнения и упорные поверхности

должны иметь прямолинейную полировку.

Integrated Publishing — Ваш источник военных спецификаций и образовательных публикаций

Администрация — Навыки, процедуры, обязанности и т. д. военного персонала

д. военного персонала

Продвижение — Военный карьерный рост книги и т. д.

Аэрограф/метеорология

— Метеорология

основы, физика атмосферы, атмосферные явления и др.

Руководства по аэрографии и метеорологии военно-морского флота

Автомобилестроение/Механика — Руководства по техническому обслуживанию автомобилей, механика дизельных и бензиновых двигателей, руководства по автомобильным деталям, руководства по деталям дизельных двигателей, руководства по деталям бензиновых двигателей и т. д.

Автомобильные аксессуары |

Перевозчик, персонал |

Дизельные генераторы |

Механика двигателя |

Фильтры |

Пожарные машины и оборудование |

Топливные насосы и хранение |

Газотурбинные генераторы |

Генераторы |

Обогреватели |

HMMWV (Хаммер/Хаммер) |

и т.д…

Авиация — Принципы полетов,

авиастроение, авиационная техника, авиационные силовые установки, справочники по авиационным частям, справочники по авиационным частям и т. д.

д.

Руководства по авиации ВМФ |

Авиационные аксессуары |

Общее техническое обслуживание авиации |

Руководства по эксплуатации вертолетов AH-Apache |

Руководства по эксплуатации вертолетов серии CH |

Руководства по эксплуатации вертолетов Chinook |

и т.д…

Боевой — Служебная винтовка, пистолет

меткая стрельба, боевые маневры, штатное вооружение поддержки и т. д.

Химико-биологические, маски и оборудование |

Одежда и индивидуальное снаряжение |

Боевая инженерная машина |

и т.д…

Строительство — Техническое администрирование,

планирование, оценка, планирование, планирование проекта, бетон, кирпичная кладка, тяжелый

строительство и др.

Руководства по строительству военно-морского флота |

Совокупность |

Асфальт |

Битумный корпус распределителя |

Мосты |

Ведро, Раскладушка |

Бульдозеры |

Компрессоры |

Обработчик контейнеров |

дробилка |

Самосвалы |

Землеройные машины |

Экскаваторы | и т. д…

д…

Дайвинг — Руководства по водолазным работам и спасению различного снаряжения.

Чертежник — Основы, методы, составление чертежей, эскизов и т. д.

Электроника — Руководства по обслуживанию электроники для базового ремонта и основ. Руководства по компонентам компьютеров, руководства по электронным компонентам, руководства по электрическим компонентам и т. д.

Кондиционер |

Усилители |

Антенны и мачты |

Аудио |

Батареи |

Компьютерное оборудование |

Электротехника (NEETS) (самая популярная) |

техник по электронике |

Электрооборудование |

Электронное общее испытательное оборудование |

Электронные счетчики |

и т.д…

Машиностроение — Основы и приемы черчения, составление проекций и эскизов, деревянное и легкокаркасное строительство и др.

Военно-морское машиностроение |

Армейская программа исследований прибрежных бухт |

и т. д…

д…

Еда и кулинария — Руководства по рецептам и оборудованию для приготовления пищи.

Логистика — Логистические данные для миллионов различных деталей.

Математика — Арифметика, элементарная алгебра, предварительное исчисление, введение в вероятность и т. д.

Медицинские книги — Анатомия, физиология, пациент

уход, средства первой помощи, фармация, токсикология и т. д.

Медицинские руководства военно-морского флота |

Агентство регистрации токсичных веществ и заболеваний

Военные спецификации — Правительственные спецификации MIL и другие сопутствующие материалы

Музыка — Мажор и минор масштабные действия, диатонические и недиатонические мелодии, паттерны такта, и т.д.

Основы ядра — Теории ядерной энергии,

химия, физика и т.