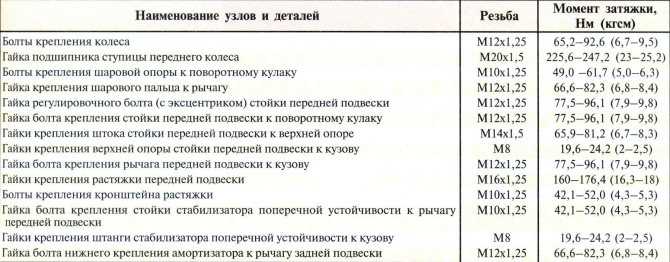

Последовательность протяжки головки блока цилиндров на двигателе ямз 236

Содержание

Мотор ЯМЗ-236 является одним из самых часто встречающихся силовых агрегатов, устанавливающихся на различную специальную технику и грузовые автомобили. За счет своей универсальности, хороших технических характеристик и отличной ремонтопригодности двигатель по праву заслужил репутацию надежного в эксплуатации мотора. Силовой агрегат имеет четырёхтактную систему, шесть цилиндров, 12 клапанов.

При ремонте двигателя ЯМЗ-236 нужно соблюдать технические требования и параметры, необходимые для точной работы силового агрегата. Соблюдая данные требования и выполняя рекомендациям завода-производителя, итогом ремонта будет исправный силовой агрегат. Обслуживание и ремонт двигателя должны проводить только квалифицированные специалисты, имеющие необходимые знания и практический опыт.

Двигатель ЯМЗ-236Основное предназначение ГБЦ. У данного двигателя головка блока крепится к блоку при помощи стальных шпилек. ГБЦ охлаждается посредством водяной рубашки, соединенной с блоком.

ГБЦ охлаждается посредством водяной рубашки, соединенной с блоком.

Транспортные средства и специальная техника, использующие V-образный ЯМЗ-236 применяют дизельное топливо для работы. Воспламенение топлива происходит в рабочих камерах мотора. Движение поршней приводится посредством «взрывов» топлива в рабочих камерах, в результате чего выделяются газы. Правильное функционирование двигателя обеспечивается посредством вывода отработавших газов через выпускной коллектор в атмосферу. Вывод газов и подача топлива осуществляется посредством системы газораспределения. Главным элементом данной системы считается ГБЦ. Она обеспечивает герметичность между поршнями двигателя и поверхностью камеры. Головка блока производится литейным способом из различных металлов. Как правило, это либо чугун, либо сплав алюминия.

Головка блока силового агрегата ЯМЗ 236 состоит из следующих элементов:

- Рабочие камеры.

- Впускные и выпускные клапаны.

- Газораспределительный механизм.

- Система охлаждения.

- Отверстия для свечей зажигания.

- Система смазки.

- Прокладка.

Для того, чтобы отработавшие газы из рабочих камер сгорания, охлаждающая жидкость и смазка не выходили наружу, а также попадали внутрь, между ГБЦ и блоком двигателя устанавливается прокладка.

Какие силы действуют на ГБЦ при функционировании двигателя ЯМЗ 236. Интенсивная работа мотора оказывает высокое давление на различные

детали, в том числе на головку блока цилиндров. В момент такта сжатия в камере

сгорания возникает давление более 15 атмосфер. Вместе с этим температура

сгорания топлива превышает 500 градусов Цельсия. Кривошипно-шатунный механизм

так же оказывает сильное воздействие на ГБЦ. Герметичность между ГБЦ и поршнями

обеспечивает прокладка, имеющая определённую толщину. Прокладки изготавливаются

из стойких материалов, которые способны выдерживать не только силы сжатия, но и

высокую температуру.

Какие силы действуют при затяжке гаек на ГБЦ.

Затягивание сопровождается повышенным

воздействием на поверхность головки блока. Это часто приводит к изгибанию

«подошвы» блока, облому шпилек. Что бы этого не произошло важно применять

регламентированный силовой момент посредством использования специального

инструмента. Неправильное затягивание и нарушение последовательности

закручивания болтов может привести к выходу в дальнейшем отработавших газов из

камер сгорания через прокладку, что влечет за собой разгерметизацию системы.

Признаком выхода выхлопных газов через прокладку является снижение мощности

мотора и громкий свист в подкапотном пространстве. Все это повлечет за собой

необходимость монтажа ГБЦ и дополнительных финансовых затрат.

При покупке прокладки следует обратить

внимание на марку производителя. Ряд производителей указывают на прокладках

момент силы затягивания. Это очень важный параметр, который не должен

расходиться с рекомендацией завода производителя мотора ЯМЗ 236.

Так же стоит учесть, что применяемые болты должны находиться в хорошем

состоянии. Не рекомендуется использовать старые крепежные детали, так как

зачастую их резьба не соответствует техническим требованиям.

При затяжке крепежных элементов силовой момент должен равняться началу его

движения. Любой металл имеет предел эластичности. Поэтому при обнаружении

нарушения целостности болта или растягивании, рекомендуется аккуратно выкрутить

и заменить его на качественный. Потеря основных характеристик болтов связана с

условиями работы: они постоянно греются и остывают.

При текущем и любом другом ремонте

двигателя автомобиля, а также замене прокладки, необходимо проводить затяжку

гаек с силовым моментом 235-245 Нм (24-26 кгс*м) начиная от середины головки

блока и далее к краям. Важно помнить, что для силовых агрегатов ЯМЗ 236 евро с

металлической прокладкой в силу её конструктивных особенностей не допускается

подтяжка болтов.

Важно помнить, что для силовых агрегатов ЯМЗ 236 евро с

металлической прокладкой в силу её конструктивных особенностей не допускается

подтяжка болтов.

Стоит учитывать, что для замены

прокладки необходимо иметь специальное оборудование и необходимый инструмент. Помимо

этого, ремонт должен проводиться при хорошей погоде или в тёплом гараже,

помещении. Окружающая температура оказывает большое влияние на установку

головки блока цилиндров мотора ЯМЗ 236.

Используемый инструмент.

Используемый инструмент.Для затягивания крепежных элементов ГБЦ потребуется торцевая головка необходимого размера и динамометрический ключ. Он бывает следующих видов:

- Щелчкового типа. Данный инструмент применяется для оперативной затяжки. При достижении заданного усилия ключ издает характерный звук-щелчок. Появление повторных звуков сигнализирует о необходимости остановки затяжки. Если настроить ключ правильно, то погрешность работы не превысит 5 %.

- Стрелочный ключ представляет собой рычаг со шкалой момента и стрелкой. Простота использования является главным отличием такого ключа, однако его погрешность может достигать 20 %. Потеря упругости стали делает невозможным регулировку стрелочного ключа.

- Цифровой ключ считается самым точным инструментом. Он практически не имеет погрешности.

Не рекомендуется

использовать обычные накидные ключи или простые головки, так как можно сорвать

резьбу или провести неправильную затяжку ГБЦ.

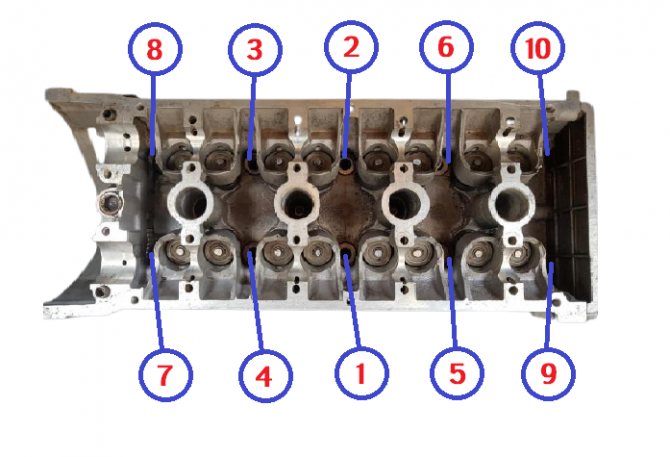

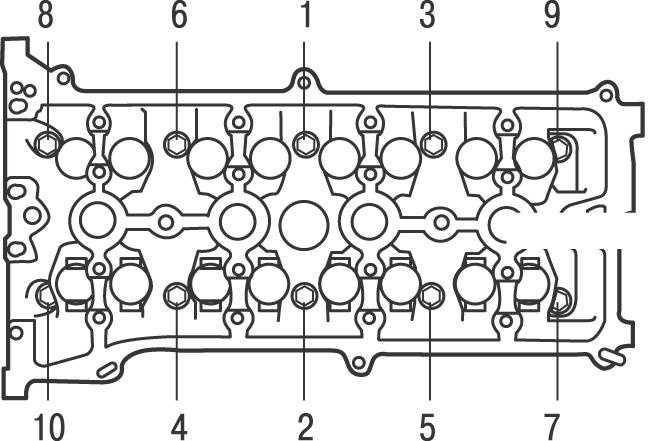

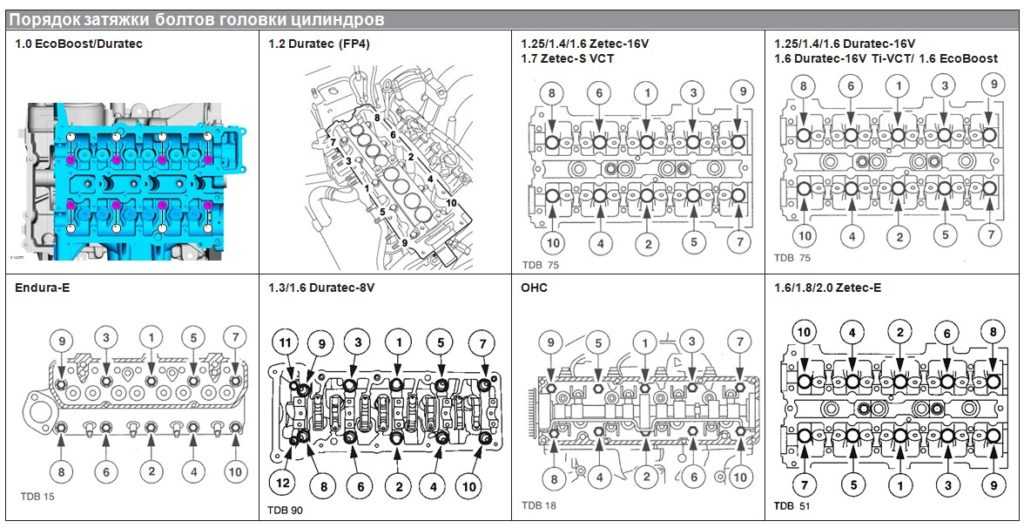

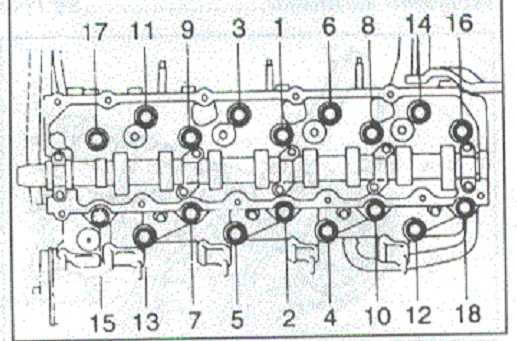

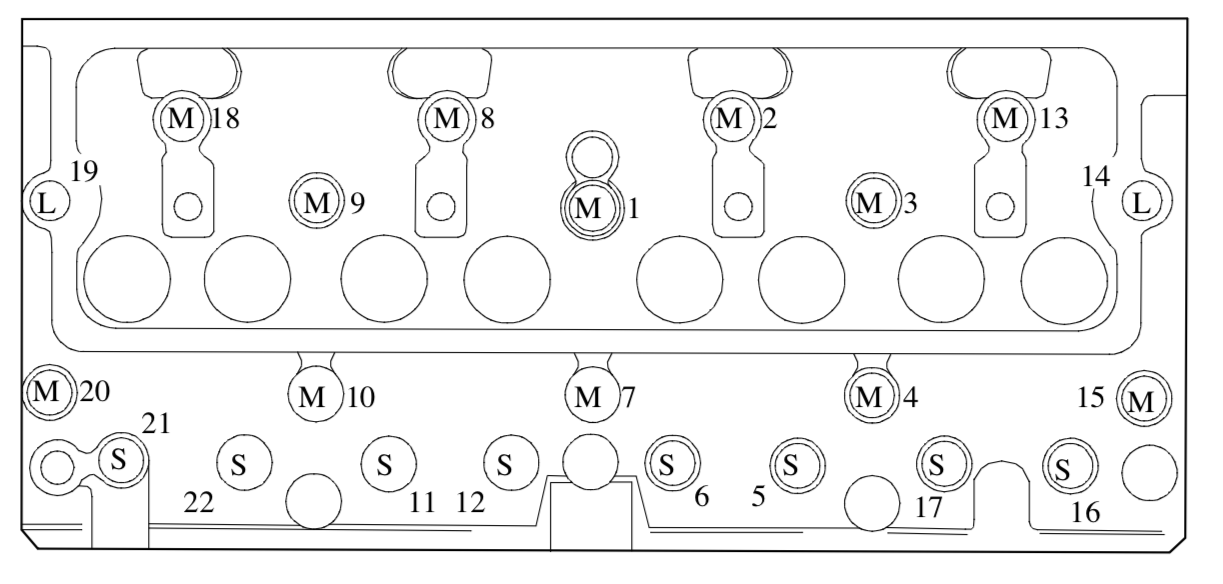

Последовательность затяжки болтов ГБЦ двигателя ЯМЗ 236.

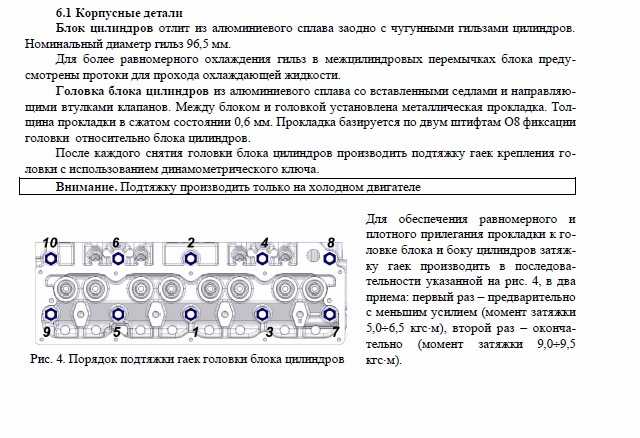

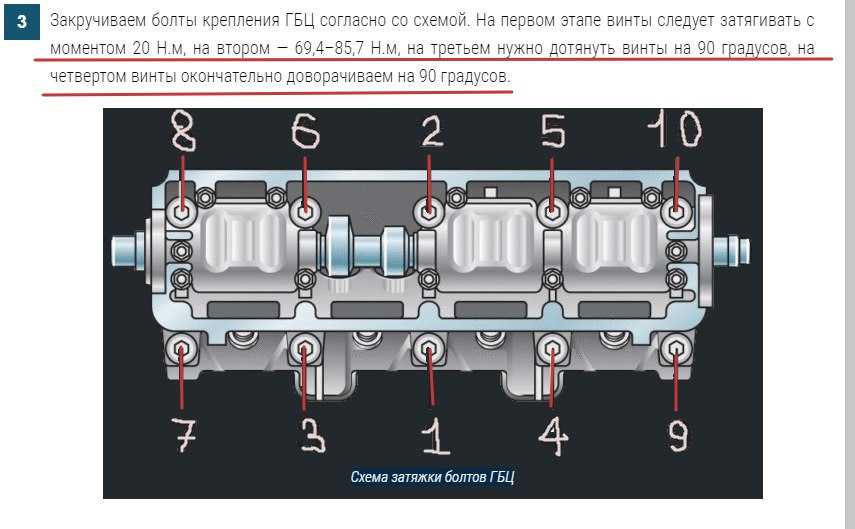

Схема последовательности затяжкиПрактически все грузовики имеют одинаковую последовательность затяжки болтов на ГБЦ одинаковый. Сначала закручивают болты посредине обоих рядов. Далее проводится затяжка болтов, расположенных напротив. Необходимо помнить, что V-образный ЯМЗ-236, как и любой другой многоцилиндровый двигатель имеет определённый порядок работы цилиндров. Затяжка должна проводиться строго в соответствии с описанным правилом и в несколько подходов:

- Усилие 5 кгс*м.

- Усилие 10 кгс*м.

- Усилие 18 кгс*м.

- Усилие 26 кгс*м.

Если

при работе не применять специальный инструмент, то можно провести неравномерную

затяжку болтов, что приведет в дальнейшем к изгибанию поверхности головки, либо

прорыву отработавших газов, масла, топливной смеси или тосола. Вместе с этим

жидкости могут проникнуть в водяную рубашку и систему смазки. Это приведет к

необходимости дорогостоящего ремонта в дальнейшем.

Это приведет к

необходимости дорогостоящего ремонта в дальнейшем.

Так же в список ошибок входит перетяжка крепежных элементов, использование изношенных головок и динамометрических ключей. Применение нестандартных крепежных деталей для ГБЦ ЯМЗ 236 не допускается.

Правильное выполнение процедуры затягивания крепежных болтов, а также точного силового момента обеспечивает надежную и длительную работу мотора. Система ГРМ играет главную роль в работе силового агрегата, поэтому нарушать правила затягивания крепежных элементов ГБЦ двигателя ЯМЗ 236 нельзя. Помимо этого, нужно перед затяжкой болтов предварительно смазать их моторным маслом. Достаточно нанести небольшой объем масла на резьбовую часть.

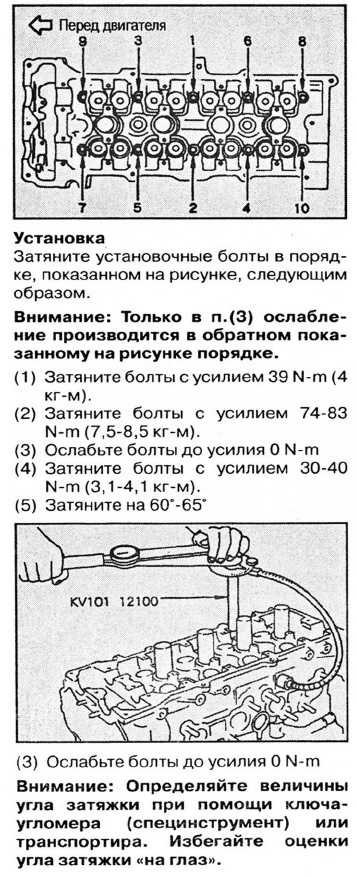

Порядок затяжки головки блока цилиндров уаз 421

Скачать

Головка блока цилиндров двигателя УМЗ-421 общая для всех цилиндров, отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя.

Гнезда для клапанов расположены в ряд по продольной оси двигателя.

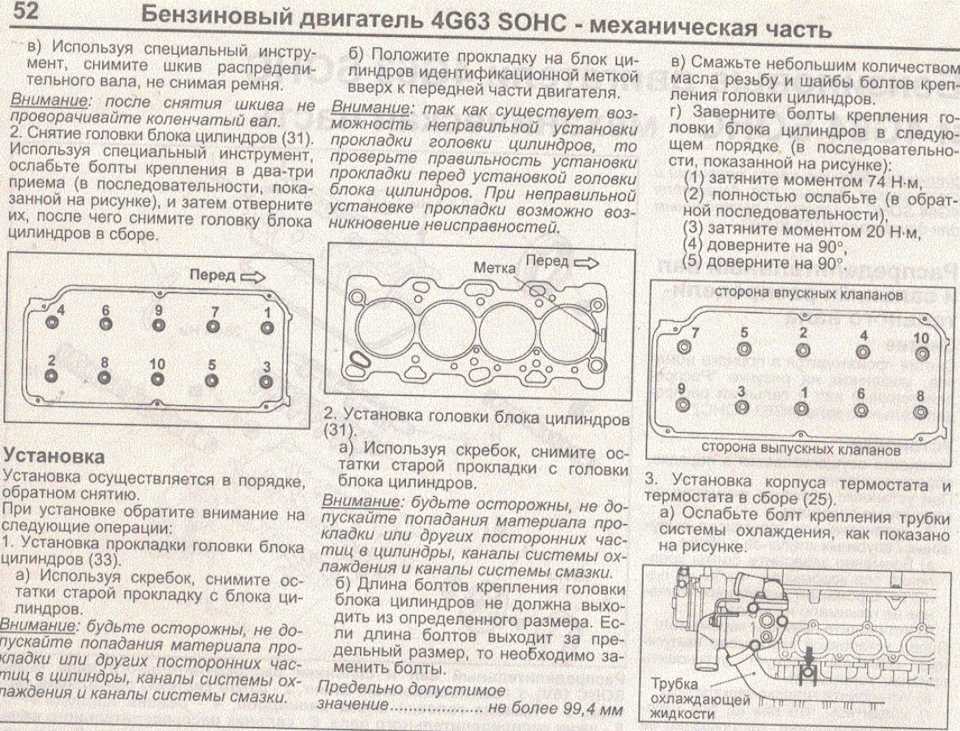

Головка блока цилиндров двигателя УМЗ-421, прокладка головки блока.

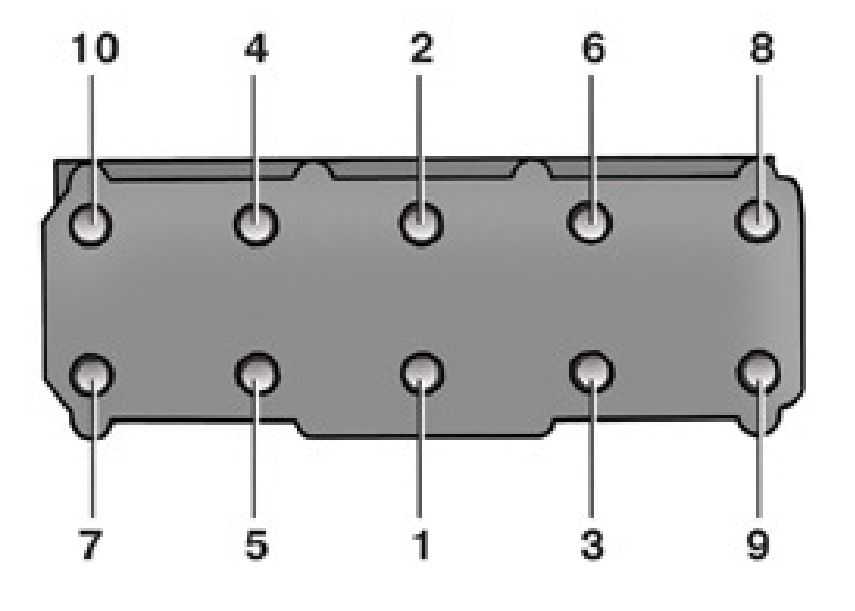

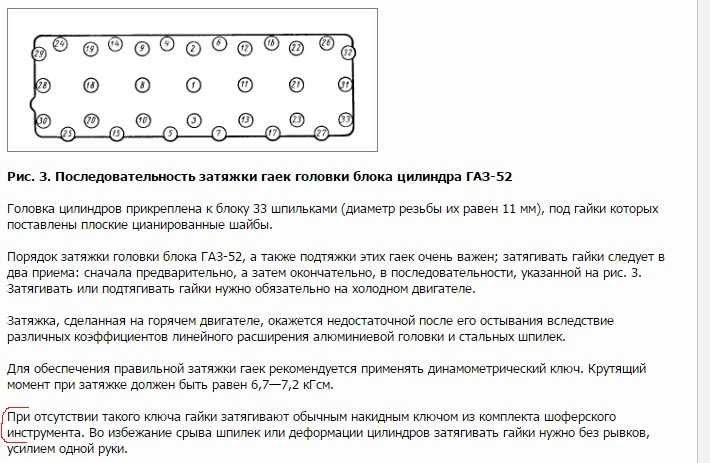

Головка блока цилиндров УМЗ-421 крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы. Между головкой и блоком устанавливается прокладка 421.1003020 из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1.5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом 4х20 мм на наружном контуре в сторону картера сцепления. Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Седла и втулки клапанов.

Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки, перед сборкой головка нагревается до температуры 160-175 градусов, а седла охлаждаются примерно до минус 40-45 градусов, при этом седло свободно вставляется в гнездо головки, а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров, втулки — охлажденные. Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

Модификации головок блока цилиндров двигателя УМЗ-421, объем камеры сгорания.

Головки блока цилиндров двигателей, имеющих разные степени сжатия, различаются по объему камер сгорания. Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече зажигания составляет 76-79 см3 для двигателей со степенью сжатия 8.2 и 94-97 см3 для двигателей со степенью сжатия 7.0. Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Головка блока цилиндров имеет несколько модификаций и соответственно различные обозначения. Обозначения и характерные отличия основных комплектаций головок в сборе с клапанами и пружинами, применяющихся на различных модификациях двигателей приведены ниже.

— Головка блока цилиндров 421.1003010-21 для двигателей УМЗ-421-30, 4217-30, 4218-10, 42187-10 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-70 для двигателей УМЗ-4215-30, 42157-30 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-11 для двигателей УМЗ-4215-10, 42157-10, 421, 42101, 42107, 4218, 42181, 42187, 4218-01, 42187-01, 4218-05, 42187-05 — высота корпуса головки 98 мм, предназначена под степень сжатия 7.0. По две пружины на каждом клапане.

Обслуживание головки блока цилиндров двигателя УМЗ-421.

Головка блока цилиндров не требует обслуживания, за исключением очистки от пыли и грязи, и подтяжки резьбовых соединений, так как с течением времени прокладка головки блока цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

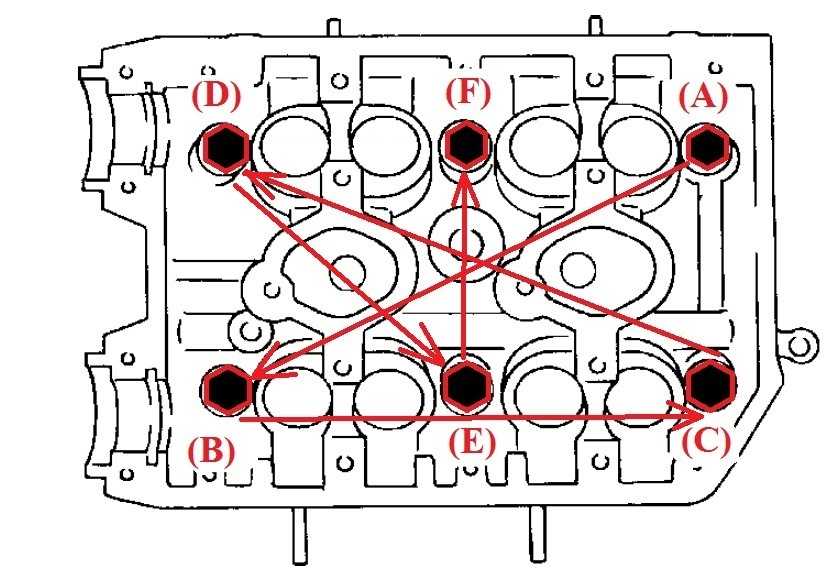

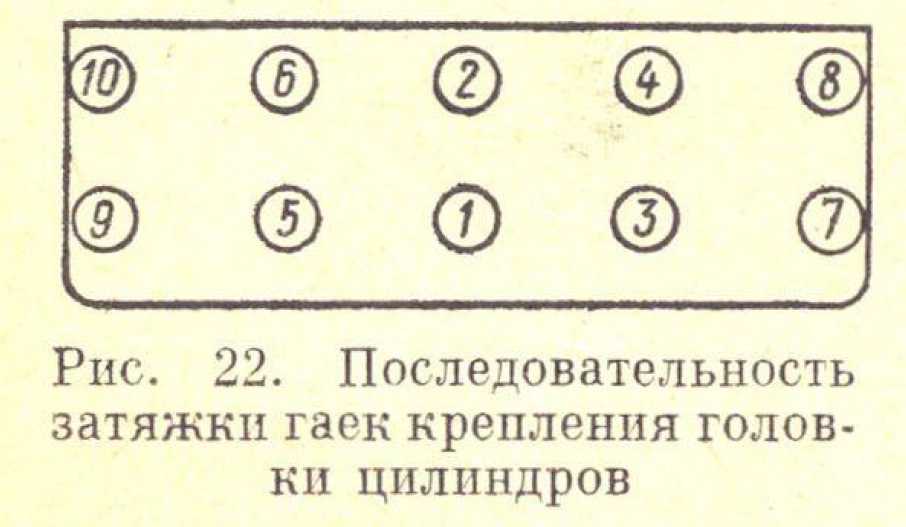

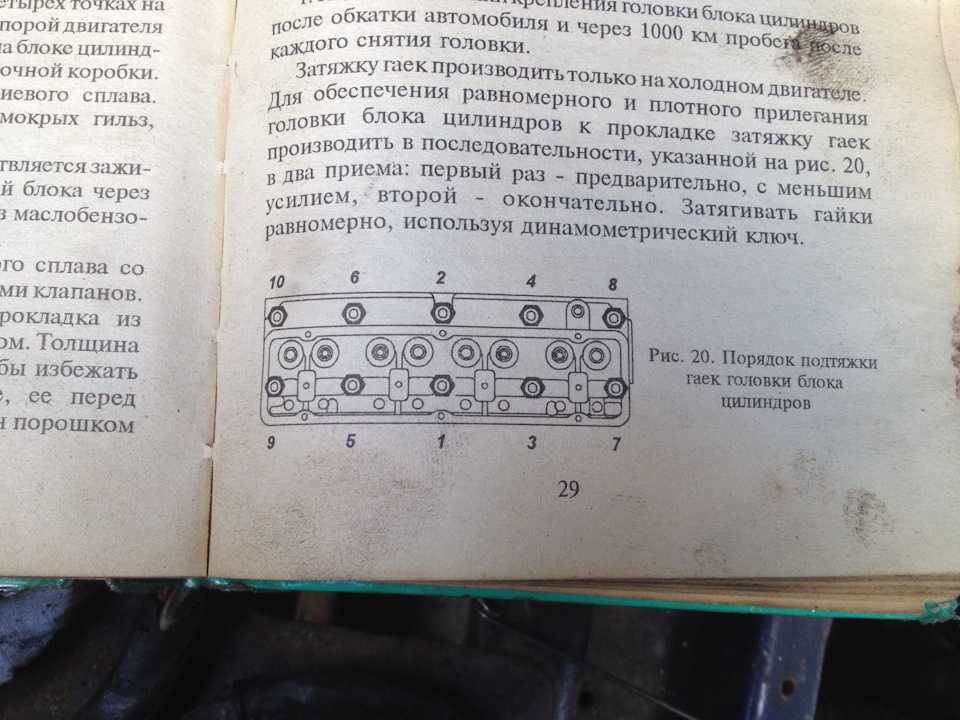

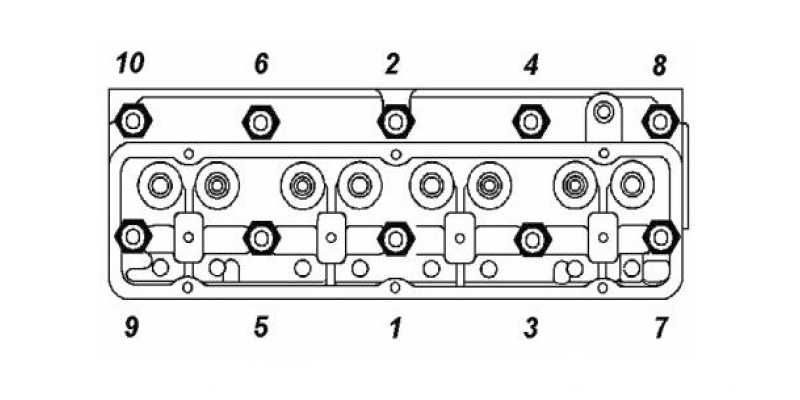

Поэтому после первых 1000 км, по окончании обкатки двигателя, после каждого снятия головки цилиндров и через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку затяжку рекомендуется делать в два приема : предварительно с малым моментом силы 55-6. 0 кгсм и окончательную затяжку гаек крепления головки моментом силы 9.0-9.4 кгсм.

0 кгсм и окончательную затяжку гаек крепления головки моментом силы 9.0-9.4 кгсм.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости зазоры надо отрегулировать.

Ремонт головки блока цилиндров двигателя УМЗ-421.

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся : коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов. При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом, не должна быть более 0.1 мм. Незначительное коробление головки до 0.3 мм. устраняется шабровкой плоскости по краске. При короблениях превышающих 0. 3 мм., плоскость головки, прилегающей к блоку, необходимо фрезеровать. Ремонт резьбовых отверстий аналогичен указанному для блока цилиндров.

3 мм., плоскость головки, прилегающей к блоку, необходимо фрезеровать. Ремонт резьбовых отверстий аналогичен указанному для блока цилиндров.

Хундай соната снять руль

Киа спортейдж 1 книга по ремонту

5 причин ослабления болтов и 5 способов их предотвращения

Фланцевое соединение, находящееся под давлением, начинает протекать, что создает угрозу безопасности. Ротор своими лопастями отделяется от гондолы и раскручивает ветряк, падая на землю. Под постоянной вибрацией двигателя морского грузового судна ослабленные болты на большой части горнодобывающего оборудования отрываются от болтовых соединений и катятся по корпусу, нанося дальнейшие повреждения оборудованию.

Что вызывает ослабление болтов?

Болтовые соединения имеют решающее значение для безопасной работы многих типов оборудования в широком диапазоне применений, включая производство электроэнергии, производство, добычу полезных ископаемых и транспорт.

В болтовом соединении затяжка гайки фактически немного растягивает болт, как натяжение жесткой пружины. Это растяжение или натяжение приводит к возникновению противодействующей силы зажима, которая удерживает вместе две части сустава. Если болт ослабевает, сила зажима ослабевает.

Это растяжение или натяжение приводит к возникновению противодействующей силы зажима, которая удерживает вместе две части сустава. Если болт ослабевает, сила зажима ослабевает.

Ослабленные болты — это не просто раздражающая неприятность. Если соединение не будет быстро затянуто, из приложения может начаться утечка жидкости или газа, болт может сломаться, оборудование может быть повреждено или могут произойти катастрофические аварии.

Существует как минимум пять причин ослабления болтов, которые могут возникать по отдельности или в комбинации:

Недостаточное затягивание. По определению, недостаточно затянутый болт уже ослаблен, и соединение не обладает достаточной силой зажима, чтобы удерживать отдельные секции вместе. Это может привести к боковому проскальзыванию между секциями, вызывая нежелательное напряжение сдвига на болте, что в конечном итоге может привести к его поломке.

Вибрация. Эксперименты с болтовыми соединениями при вибрации показывают, что множество небольших «поперечных» перемещений заставляют две части соединения двигаться параллельно друг другу и головке болта или гайке. Эти повторяющиеся движения препятствуют трению между болтом и резьбой соединения, которое удерживает соединение вместе. В конце концов, вибрация приведет к тому, что болт «раскрутится» с сопрягаемой резьбы, и соединение потеряет силу зажима.

Эти повторяющиеся движения препятствуют трению между болтом и резьбой соединения, которое удерживает соединение вместе. В конце концов, вибрация приведет к тому, что болт «раскрутится» с сопрягаемой резьбы, и соединение потеряет силу зажима.

Встраивание. Инженеры-конструкторы, определяющие натяжение болта, допускают период обкатки, в течение которого натяжение болта в определенной степени ослабевает. Эта релаксация вызвана микрозалеганием головки болта и/или гайки в поверхности соединения и может происходить как с мягкими материалами, такими как композиты, так и с твердыми полированными металлами. Если соединение не было спроектировано должным образом или если на болте не было достигнуто заданное натяжение в начале, такая заделка соединения может привести к потере усилия зажима.

Ползучесть прокладки. Многие болтовые соединения включают тонкую гибкую прокладку между головкой болта и поверхностью соединения для полной герметизации соединения от утечек газа или жидкости. Сама прокладка действует как пружина, противодействуя давлению болта и поверхности соединения. Со временем, особенно вблизи высокой температуры или агрессивных химикатов, прокладка может «ползти», что означает, что она теряет свою упругость, что приводит к потере силы зажима. Это также может произойти, если область прокладки непосредственно рядом с болтами смята или если болты затянуты неравномерно по всей поверхности соединения.

Сама прокладка действует как пружина, противодействуя давлению болта и поверхности соединения. Со временем, особенно вблизи высокой температуры или агрессивных химикатов, прокладка может «ползти», что означает, что она теряет свою упругость, что приводит к потере силы зажима. Это также может произойти, если область прокладки непосредственно рядом с болтами смята или если болты затянуты неравномерно по всей поверхности соединения.

Дифференциальное тепловое расширение. Если материал болта и соединения различен, большая разница температур из-за быстрых изменений окружающей среды или повторяющихся производственных процессов может привести к быстрому расширению или сжатию материала болта, что может привести к ослаблению болта.

Шок. Динамические или знакопеременные нагрузки от машин, генераторов, ветряных турбин и т. д. могут вызвать механический удар — внезапную силу, приложенную к болту или соединению, — вызывающую проскальзывание резьбы болта относительно резьбы соединения. Как и в случае с вибрацией, это проскальзывание может в конечном итоге привести к ослаблению болтов.

Как и в случае с вибрацией, это проскальзывание может в конечном итоге привести к ослаблению болтов.

Меры по предотвращению ослабления болтов

Поскольку ослабление болтов встречается очень часто, было изобретено огромное количество устройств, предотвращающих их появление. Вот пять основных типов методов профилактики:

Шайбы. Шайбы обычно шире, чем головка болта, а дополнительная площадь поверхности создает дополнительное трение в соединении для поддержания силы зажима. Однако было обнаружено, что простые разъемные шайбы, иногда называемые спиральными пружинными шайбами, фактически ослабляют болт под действием вибрации даже быстрее, чем соединение без шайбы. Конические или тарельчатые шайбы представляют собой чашеобразные шайбы, которые при испытаниях на вибрацию работают немногим лучше, чем пружинные шайбы.

Было разработано несколько типов стопорных шайб с канавками, ребрами или зубьями, которые впиваются в поверхность соединения в процессе затяжки, чтобы предотвратить ослабление. Это может привести к необратимому повреждению отделки или поверхности соединения, что может быть неприемлемо, например, в критически важных аэрокосмических приложениях, где вмятины на поверхности могут вызывать усталостные напряжения. Это также может предотвратить повторную затяжку соединения до надлежащего натяжения.

Это может привести к необратимому повреждению отделки или поверхности соединения, что может быть неприемлемо, например, в критически важных аэрокосмических приложениях, где вмятины на поверхности могут вызывать усталостные напряжения. Это также может предотвратить повторную затяжку соединения до надлежащего натяжения.

Клиновые стопорные шайбы работают в наборе по две штуки, каждая шайба имеет противолежащие клинья, которые взаимодействуют друг с другом и с поверхностями соединения и гайки для предотвращения самопроизвольного проворачивания болта. Клинья предназначены для увеличения напряжения (растяжения) болтового соединения, если болт начинает вращаться из-за вибрации или удара, предотвращая потерю силы зажима.

Корончатые гайки

Механические устройства. Для фиксации затянутой гайки на болтовом соединении было разработано множество хитрых уловок. Корончатые гайки имеют прорезь на конце и используются со шплинтом или проволокой, которая проходит через отверстие, просверленное в болте. Замковые замковые системы имеют фигурный плоский фиксатор, похожий на шайбу, и обойму, входящую в паз на головке болта. Шайбы с выступами имеют два выступа на противоположных сторонах, которые складываются, чтобы закрепить головку болта или гайку после установки, и могут иметь зубья, которые могут проникать в поверхность соединения, чтобы удерживать его на месте. Хотя эти устройства предотвращают падение гайки с болта, они, как правило, не помогают соединению поддерживать указанное усилие зажима.

Замковые замковые системы имеют фигурный плоский фиксатор, похожий на шайбу, и обойму, входящую в паз на головке болта. Шайбы с выступами имеют два выступа на противоположных сторонах, которые складываются, чтобы закрепить головку болта или гайку после установки, и могут иметь зубья, которые могут проникать в поверхность соединения, чтобы удерживать его на месте. Хотя эти устройства предотвращают падение гайки с болта, они, как правило, не помогают соединению поддерживать указанное усилие зажима.

Гайки с преобладающим моментом затяжки. Нейлоновые или металлические вставки внутри гайки (иногда называемой «контргайкой») могут создавать дополнительное трение для предотвращения ослабления. Родственная идея состоит в том, чтобы установить внутри гайки пружину, которая прочно захватывает резьбу болта и предназначена для перемещения в направлении, противоположном гайке, если вибрация или другие силы заставляют ее раскручиваться. Нейлоновые вставки нельзя использовать в агрессивных химических или высокотемпературных средах и, как правило, их нельзя использовать повторно, потому что резьба болтов прорезает канавки в нейлоне, уменьшая его способность удерживать после повторного затягивания. Поскольку вставка на большинстве типов стопорных гаек закрывает только часть внутренней резьбы, сильное поперечное движение или удар могут вызвать самоослабление болта.

Поскольку вставка на большинстве типов стопорных гаек закрывает только часть внутренней резьбы, сильное поперечное движение или удар могут вызвать самоослабление болта.

Двойные гайки. Согласно статье в Fastener + Fixing, идея использования двух гаек, толстой и более тонкой (называемой стопорной гайкой), использовалась более 150 лет для предотвращения ослабления болтовых соединений. Современное приложение представляет собой систему, использующую две гайки, каждая из которых имеет резьбу разного размера, которая продвигается с разной скоростью на болте с двойной резьбой. Таким образом, поперечные движения, которые могут привести к продвижению одной гайки, не повлияют на вторую гайку.

Клеи. Жидкие клеи, а также нагретые термопластичные покрытия или твердые клейкие пластыри успешно используются для предотвращения ослабления болтов в определенных условиях. Проблема в том, что они затрудняют последующую разборку соединения.

Поддержание надлежащего натяжения обеспечивает затяжку болтов

Сочетание хорошей конструкции болтового соединения, надлежащего развития силы зажима и подходящих удерживающих устройств для болтов может надежно защитить болтовое соединение от многих проблем, описанных здесь.

Хорошее болтовое соединение будет спроектировано с использованием болта и гайки соответствующего размера и типа, а также будет определена оптимальная степень натяжения для достижения усилия зажима, необходимого для сохранения целостности соединения.

В самом приложении правильное развитие зажимного усилия требует, чтобы был действительно достигнут правильный уровень натяжения (преднатяга) каждого болта, который оставался на этом уровне в течение всего срока службы.

Если поддержание надлежащего натяжения болтов имеет решающее значение, вам следует рассмотреть решение SmartBolts…

Самый простой и точный способ убедиться в том, что создается и поддерживается надлежащий предварительный натяг, — это использование SmartBolts. С их запатентованной системой визуальной индикации легко определить, что SmartBolt в болтовом соединении достиг надлежащего уровня натяжения, поскольку она соотносит натяжение крепежа с цветом.

В дальнейшем плановые проверки натяжения болтов можно выполнять чаще и быстрее, чтобы вы сразу знали, что болты затянуты должным образом.

Вибрация, заедание, проскальзывание прокладки и т. д. могут повлиять на предварительный натяг любого болта, включая болты SmartBolt. Выбор подходящего удерживающего устройства для болтов имеет важное значение для предотвращения ослабления болтов и поддержания надлежащего предварительного натяга. Например, клиновые стопорные шайбы помогают поддерживать предварительную нагрузку, не позволяя болту вращаться самостоятельно.

Однако испытания на вибрацию показывают, что многие решения для фиксации болтов менее чем эффективны в предотвращении ослабления болтов и в основном предотвращают падение гаек. Поскольку каждое решение может добавить к стоимости болтового соединения дополнительное оборудование и человеко-часы для установки и обслуживания, их следует критически оценить перед использованием.

SmartBolts может помочь предотвратить ослабление болтов, а также головную боль, связанную с утечками, поломками или поломками оборудования, на протяжении всего жизненного цикла вашего приложения. Нажмите здесь, чтобы узнать больше.

Нажмите здесь, чтобы узнать больше.

Как рассчитать выходную силу цилиндра

Как рассчитать выходную силу цилиндра

Расчет силы гидравлического цилиндра

Гидравлическая система состоит из множества жизненно важных компонентов, которые работают вместе, чтобы функционировать должным образом. Общая эффективность увеличилась за счет срока службы спроектированного оборудования с инновационными конструкциями и процессами. Многие инженеры работали над устранением многочисленных функциональных недостатков этих машин. Существует также множество ресурсов, которые были рассчитаны и оценены для создания более простого и оптимизированного процесса при использовании вашей гидравлической системы. Поскольку цилиндр в вашей системе — это то, что применяет линейное движение и силу, крайне важно правильно рассчитать силу, которую будет оказывать цилиндр. Таким образом, вы можете быть уверены, что у вас есть не только правильный цилиндр для вашей системы, но и правильный цилиндр для нужд и спецификаций вашего проекта.

О гидравлическом цилиндре

Цилиндр(ы) является важной частью гидравлической системы и основой работающей машины. Все, что толкается, тянется, поднимается, опускается, происходит благодаря гидравлическому цилиндру внутри грузовика, крана, бульдозера, трактора, выполняющего работу. Промышленно развитый мир, каким мы его знаем, не существовал бы, если бы не разработка и производство гидравлического цилиндра. Хотя эти машины выполняют сложные задачи, они довольно просты по конструкции.

Цилиндр состоит из пяти основных компонентов:

Поршень цилиндра

Как основная часть гидравлического цилиндра, поршень является основой операций внутри цилиндра. Основные компоненты цилиндра зависят от правильного функционирования и интеграции правильного поршня и уплотнения. Выступая в качестве движущейся части, содержащейся в гидравлическом цилиндре, поршень является основной частью операций. Этот компонент герметизирован поршневыми уплотнениями, которые герметизируют зазор между поршнем и цилиндром.

Шток цилиндра

Шток, также известный как вал, крепит поршень к цилиндру. Как одна из самых трудолюбивых частей гидравлического цилиндра, шток представляет собой сочетание чрезвычайной прочности и текучести. Это сделано для того, чтобы защитить цилиндр и поршень от изгиба, коррозии или точечной коррозии, а также предотвратить утечку жидкости или давления благодаря гладкому составу.

Ход цилиндра

Компонент внутри цилиндра показывает, насколько поршень перемещается внутри цилиндра. Ход контролирует и поддерживает расстояние, на которое цилиндр может толкать или тянуть, что напрямую коррелирует с тем, насколько цилиндр может перемещать или поднимать что-либо.

Для предотвращения попадания грязи в цилиндр ключевое значение имеет правильное уплотнение штока и грязесъемное уплотнение. Их можно найти внутри сальника цилиндра, который находится в головке гидравлического компонента. Этот компонент — это то, через что стержень толкает или тянет. Он будет расширяться и втягиваться через железу, обеспечивая чистое, плавное движение и правильное функционирование.

На другом конце гидравлического цилиндра вы найдете крышку цилиндра. Здесь вы можете найти множество точек крепления для интеграции вашего гидравлического оборудования. Все эти части имеют решающее значение для качественной работы. Роль этих гидравлических цилиндров заключается в том, что две из них оказывают толкающее или тянущее усилие, и это достигается за счет использования цилиндра одностороннего или двустороннего действия.

Купить больше ЦилиндрыТолкающее усилие цилиндра и тянущее усилие

При поиске гидравлического цилиндра вам необходимо учитывать, ищете ли вы усилие прижима или способность к тяговому усилию. Это также является критическим фактором при расчете общей выходной силы гидравлического цилиндра. Если вам нужен цилиндр, который может выдвигаться и втягиваться с помощью гидравлической энергии, другими словами, иметь возможность толкать и тянуть, то цилиндр двойного действия — это то, что вам нужно. Принято считать, что цилиндр двойного действия является более надежным вариантом с возможностью использования меньшего количества энергии для выполнения той же работы, что и цилиндр одностороннего действия.

Это также является критическим фактором при расчете общей выходной силы гидравлического цилиндра. Если вам нужен цилиндр, который может выдвигаться и втягиваться с помощью гидравлической энергии, другими словами, иметь возможность толкать и тянуть, то цилиндр двойного действия — это то, что вам нужно. Принято считать, что цилиндр двойного действия является более надежным вариантом с возможностью использования меньшего количества энергии для выполнения той же работы, что и цилиндр одностороннего действия.

Если гидравлический цилиндр, который вы используете, только толкал объект в игре, то вы работаете с цилиндром одностороннего действия. Поршень в цилиндре одностороннего действия обеспечивает одностороннее движение жидкости через гидравлический компонент. Внутри вы найдете стальную пружину, которая помогает втягивать поршень.

Расчет выходной силы

Чтобы правильно рассчитать прилагаемое давление, выталкиваемое из гидравлического цилиндра, важно понимать все рабочие части. Каждая часть учитывается в расширенных вычислениях и может повлиять на результат оцениваемой формулы. Чтобы правильно рассчитать общую силу, вы берете общую площадь поверхности поршня в квадратных дюймах и умножаете ее на разницу давлений на противоположных сторонах поршня. Одна и та же формула одностороннего действия может быть применена к обоим разновидностям гидравлического цилиндра, потому что вы просто измеряете проталкивающую силу, возникающую в любом из цилиндров. 92 (диаметр) π/4

Каждая часть учитывается в расширенных вычислениях и может повлиять на результат оцениваемой формулы. Чтобы правильно рассчитать общую силу, вы берете общую площадь поверхности поршня в квадратных дюймах и умножаете ее на разницу давлений на противоположных сторонах поршня. Одна и та же формула одностороннего действия может быть применена к обоим разновидностям гидравлического цилиндра, потому что вы просто измеряете проталкивающую силу, возникающую в любом из цилиндров. 92 (диаметр) π/4

(Толкающая сила = PSI x Площадь)

Формула тяги цилиндра двойного действия

формула. Основным фактором, вызывающим несколько измененный расчет, является потеря площади поверхности. Например, по сравнению со стороной одностороннего действия, здесь используется полная площадь поршня. На втягивающейся стороне цилиндра теперь у вас есть площадь поршневого штока, отнимающая от общей поверхности. Поэтому в этом расчете учитывается площадь поверхности всей площади стержня.