О системе SCR — Prounit

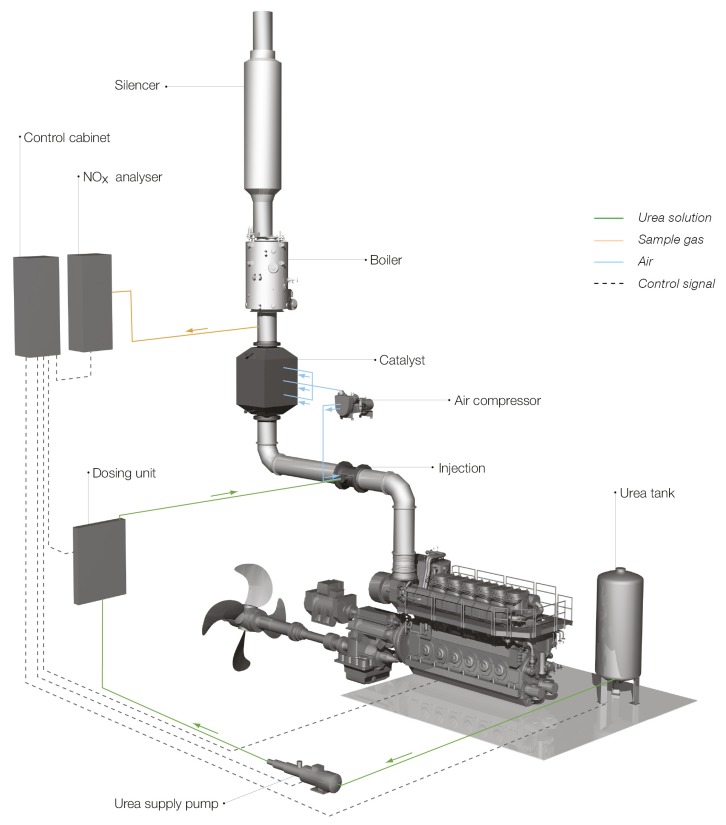

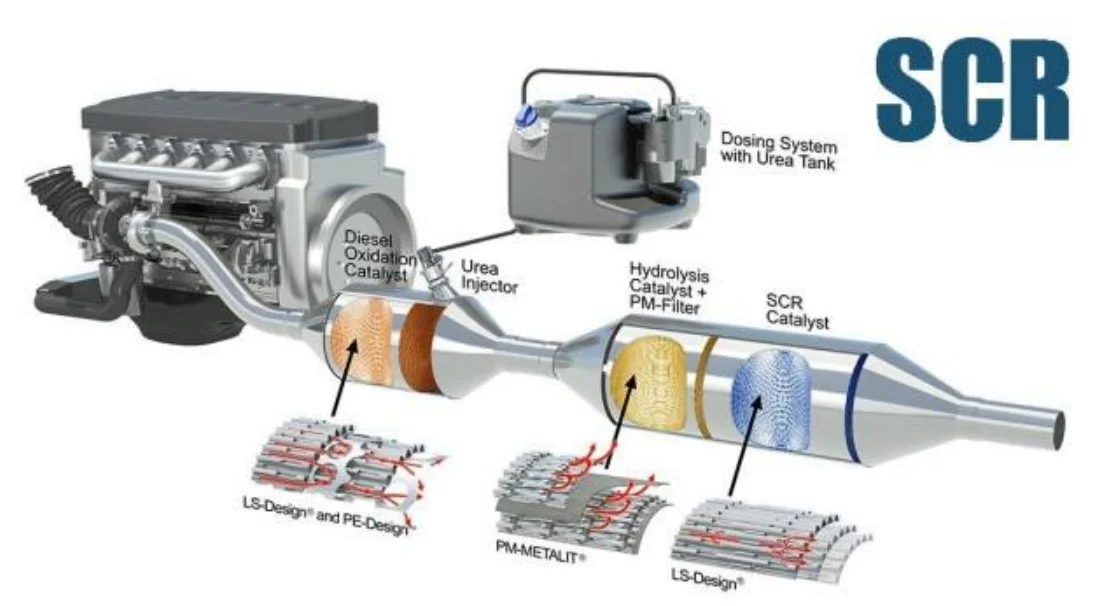

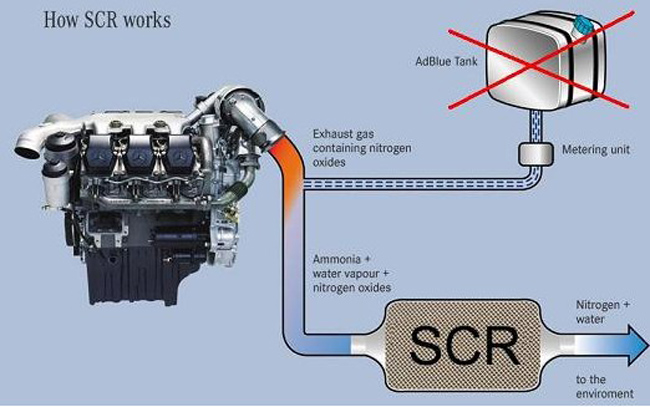

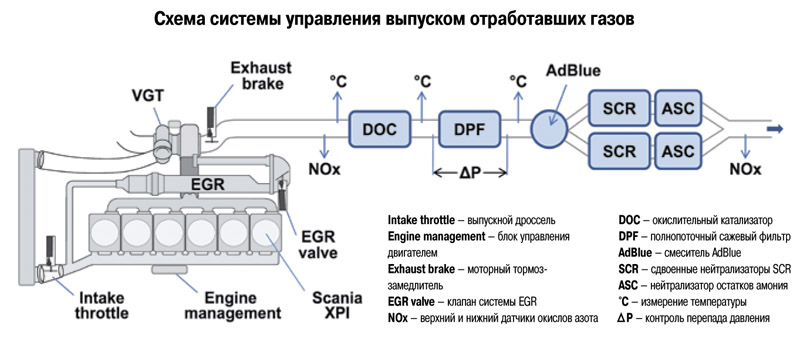

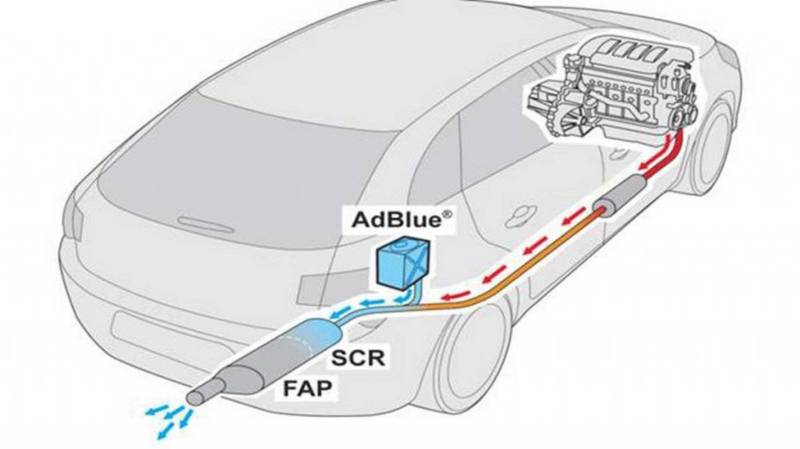

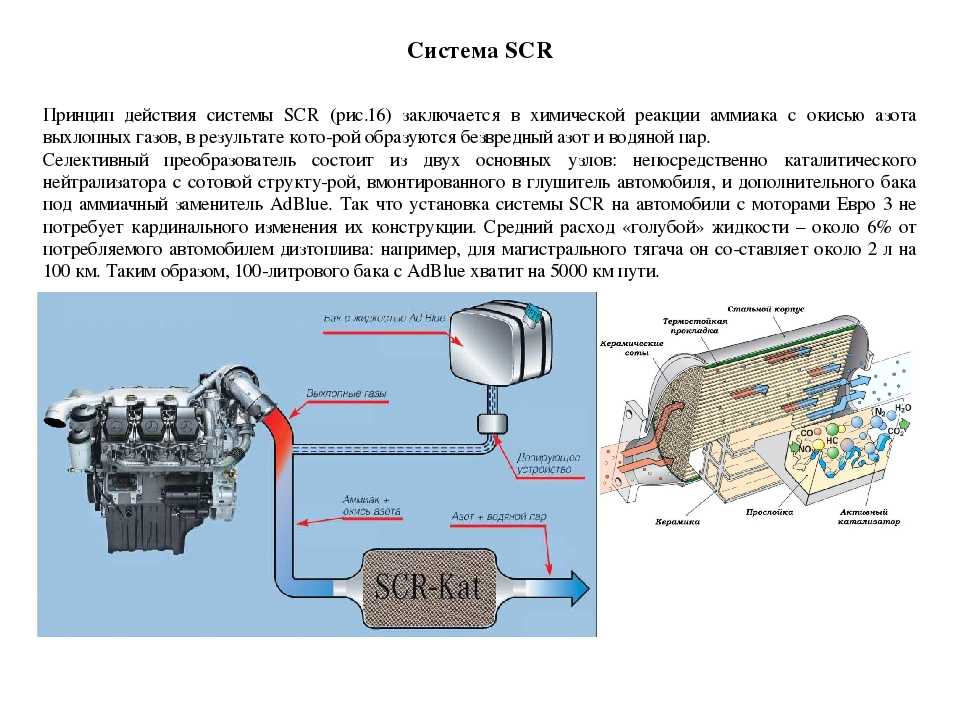

Система SCR – система нейтрализации выхлопных газов с использованием раствора мочевины.

В европейских странах с 2004 г. действует экологический стандарт ЕВРО 4, а с сентября 2009 г. ЕВРО 5, призванный сократить количество выбросов вредных веществ в атмосферу до уровня: СН до 0,05 г/км, CO до 0,8 г/км, NOx до 0,06 г/км. Для обеспечения этих показателей производители грузовой техники используют две системы EGR и SCR. Давайте разберемся в каждой из них.

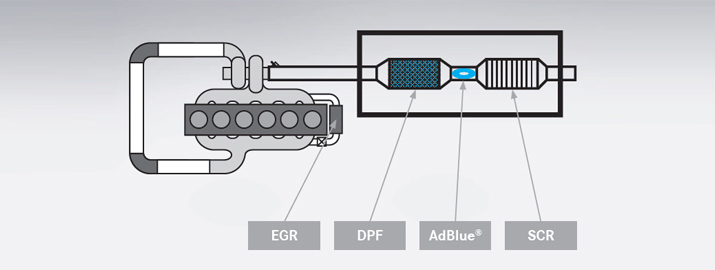

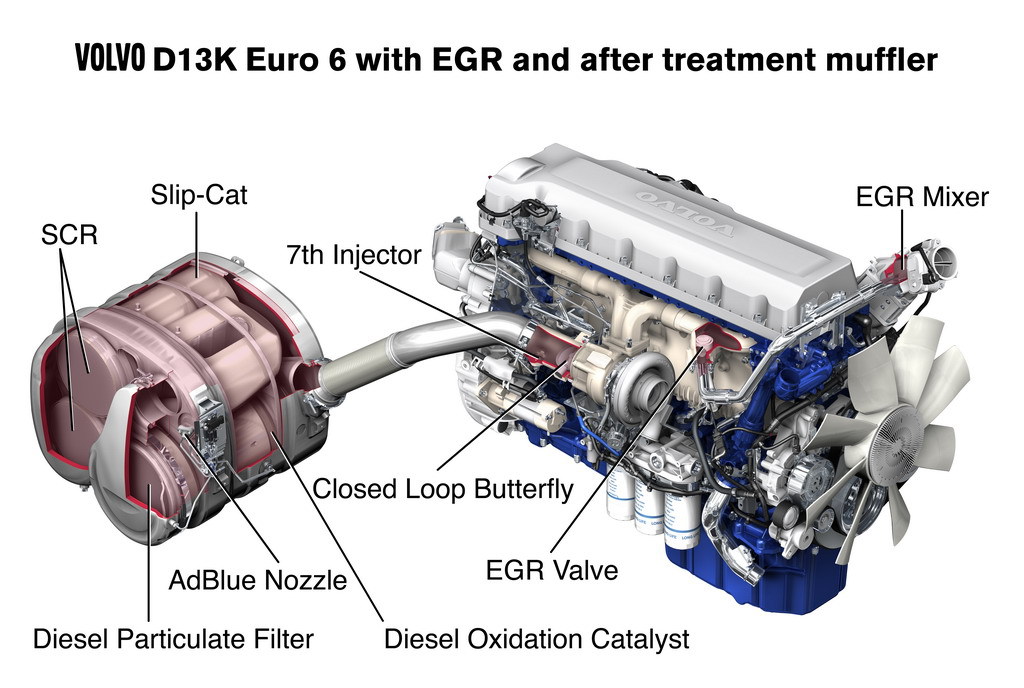

EGR– система рециркуляции выхлопных газов. Большинство ведущих производителей не поставляют на российский рынок автомобили, оборудованные системой EGR. Связано это прежде всего с качеством российского топлива. Содержание серы в нем втрое превышает содержание серы в топливе стандарта ЕВРО 4. Повышается нагрузка на поршневую группу и, следовательно, двигатель преждевременно выходит из строя. Это не позволяет производителю выполнять гарантийные обязательства.

Альтернативой системы EGR является Selective Cataltic Reduction (селективная каталитическая система) – сокращенно SCR. Эта система, в отличие от первой, не влияет на работу двигателя. И тем не менее, она тоже вызывает множество затруднений у водителей и владельцев грузового автотранспорта.

Эта система, в отличие от первой, не влияет на работу двигателя. И тем не менее, она тоже вызывает множество затруднений у водителей и владельцев грузового автотранспорта.

SCR – это сложная в ремонте и дорогостоящая в обслуживании система.

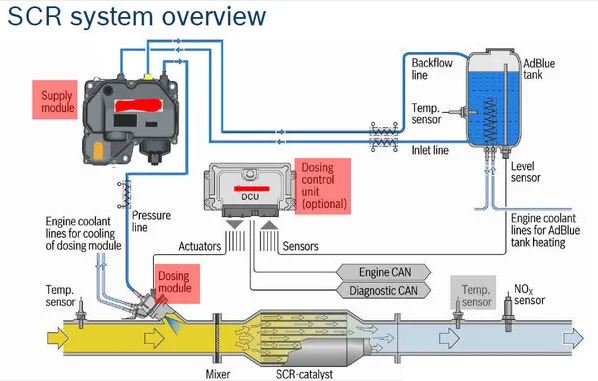

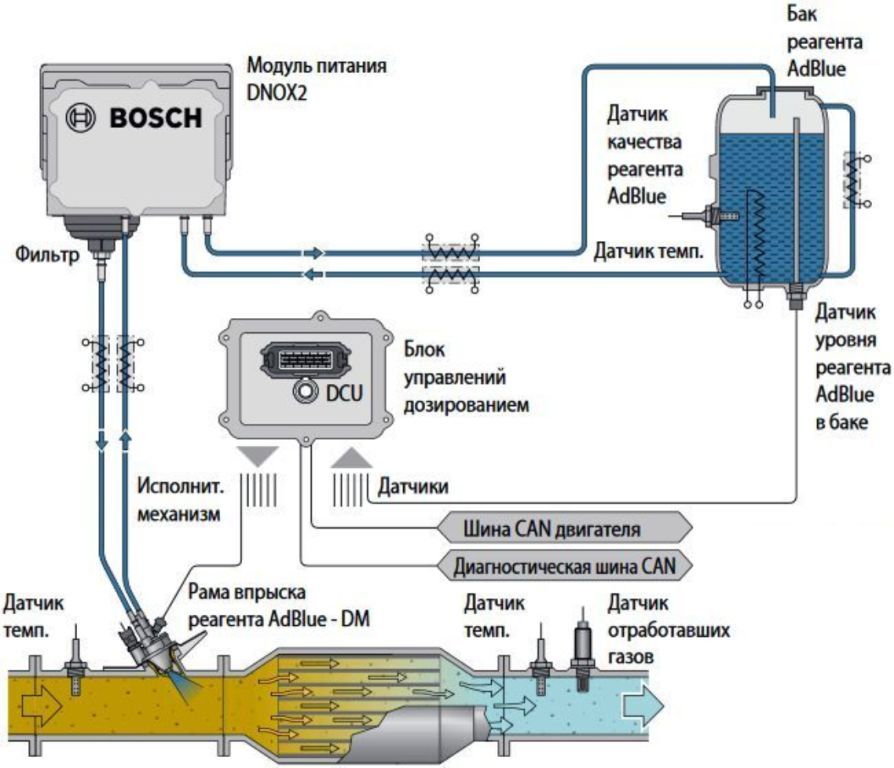

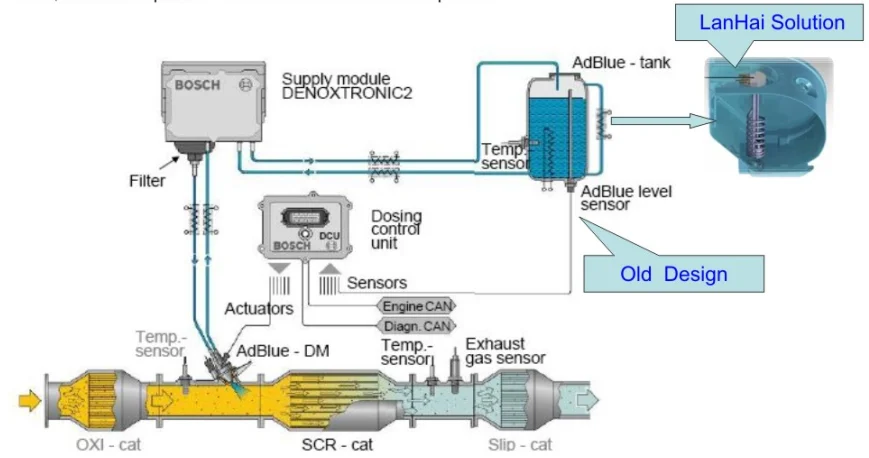

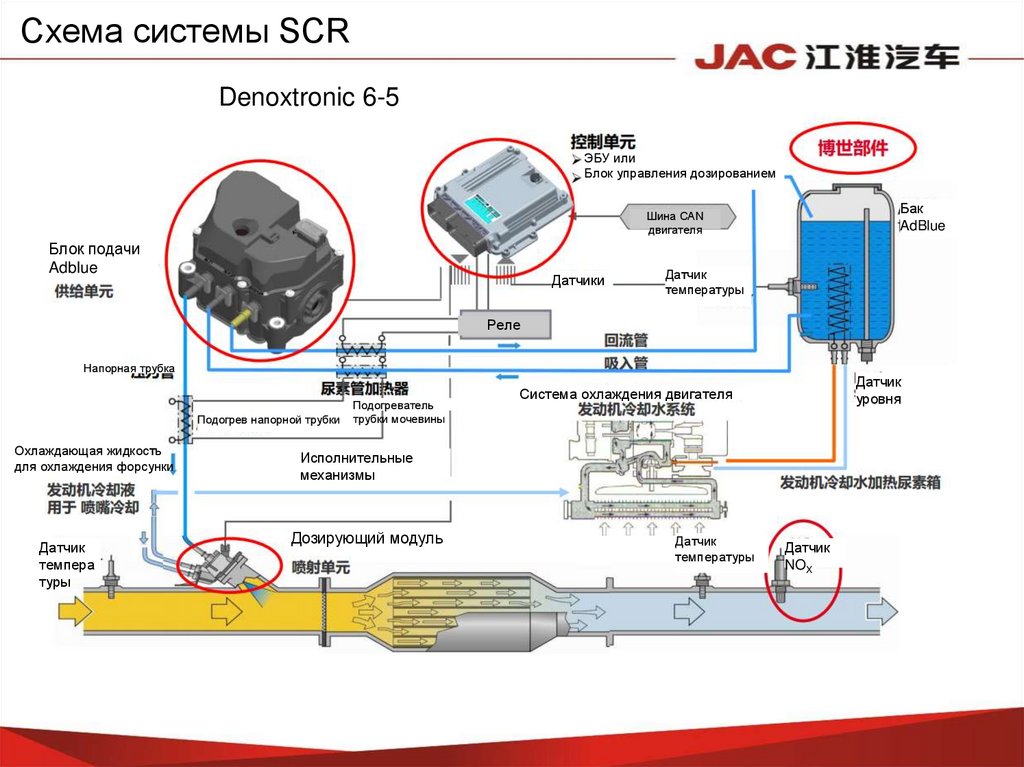

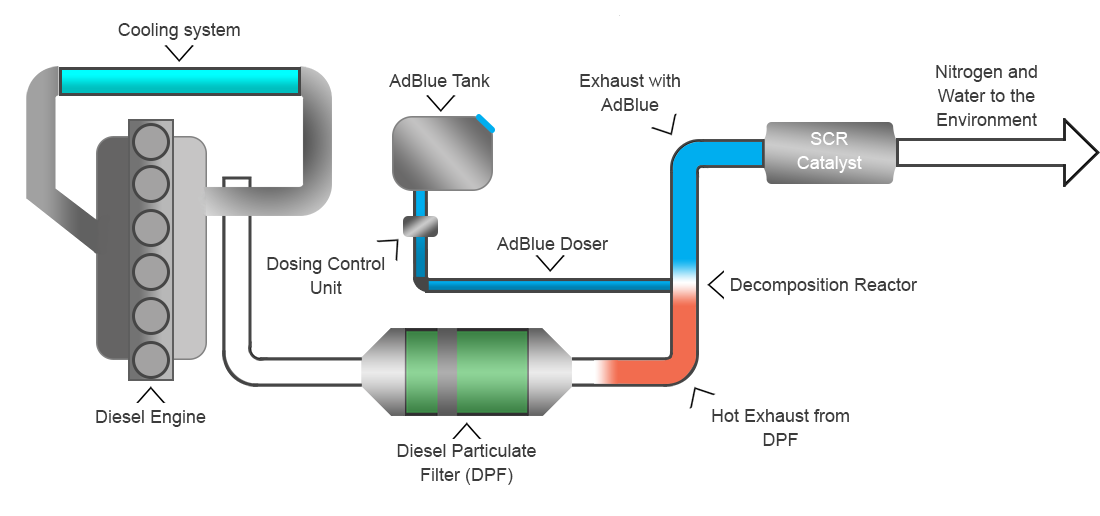

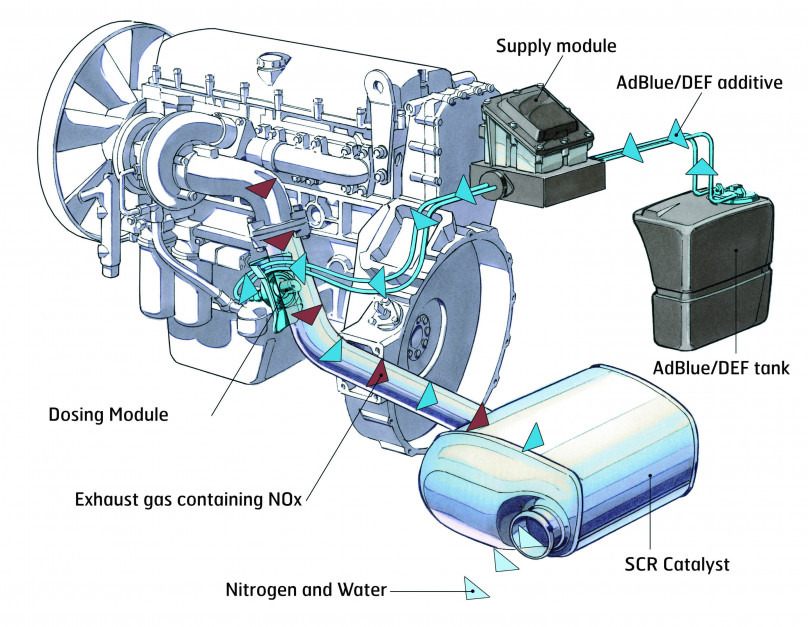

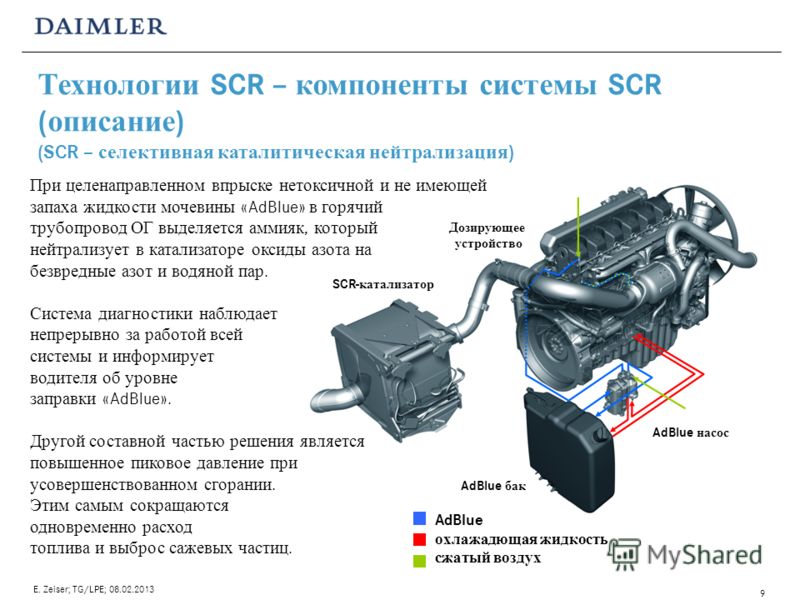

В Европе вместе с дизельным топливом на заправочных автостанциях можно купить раствор Adblue(мочевины). Он заливается в специальный бак, объем которого почти всегда пропорционален объему топливного бака. Расход мочевины равен приблизительно 4-8 % от расхода топлива. Из бака раствор через насосный модуль закачивается в устройство дозирования. Оттуда под давлением в 5 бар он впрыскивается в разогретый до 200 градусов Цельсия каталитический нейтрализатор. После этого происходит гидролиз с образованием аммиака. Далее –реакция восстановления, при которой образуются исходные формы: азот и вода.

Количество впрыскиваемой мочевины постоянно меняется и в реальном времени вычисляется блоком дозирования. На это количество влияют несколько факторов: температура нейтрализатора и окружающей среды, нагрузка двигателя, а также частота вращения коленчатого вала.

На это количество влияют несколько факторов: температура нейтрализатора и окружающей среды, нагрузка двигателя, а также частота вращения коленчатого вала.

На холостом режиме работы двигателя впрыска мочевины не происходит, но давление в системе сохраняется.

Нашими инженерами было разработано устройство (Эмулятор), которое полностью эмитирует все рабочие процессы полностью исправной системы дозирования, включая и температурные режимы катализатора, что позволяет сохранять расход топлива на прежнем уровне (как на абсолютно исправной системе дозирования). Эмулятор получает все необходимые данные по шине CAN от блока управления двигателем, производит расчет всех необходимых рабочих параметров (от 10 до 50 параметров) согласно сложным математическим моделям и передает обратно блоку управления двигателем. Это позволяет при необходимости произвести демонтаж всей системы дозирования.

Стоит отметить также, что для работы системы необходима температура раствора «Adblue» от 11 до 40 градусов Цельсия.

В России экологический стандарт ЕВРО 4 не видится в обозримом будущем. И перевозчики все чаще задаются вопросом: «так зачем же тратить деньги на мочевину и осуществлять дорогостоящий ремонт системы?»

Отключение мочевины: что это?

Отключение мочевины или, по-другому, отключение Adblue – это комплекс действий, направленных на отключение системы SCR (Selective Catalytic Reduction). Система SCR отвечает за контроль выхлопной системы на современных грузовиках, автобусах или других транспортных средствах с использованием раствора мочевины.

Рассмотрим систему SCR более подробно:

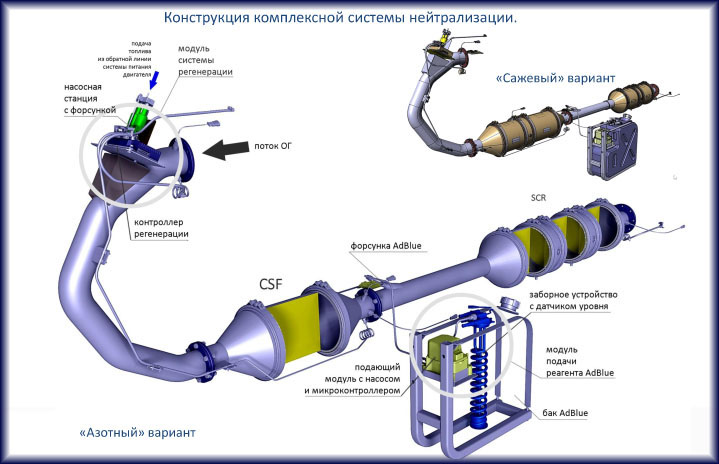

Селективная каталитическая система (SCR) — это устройство, которое снижает количество выброса монооксидов азота (NOx) выхлопных газов двигателя. Ядро каталитического нейтрализатора SCR обычно изготавливается из керамики (оксид титана) и покрывается оксидами таких металлов, как вольфрам, ванадий, молибден и другие драгоценные или редкие металлы. Во всяком случае, для выполнения необходимой реакции восстановления система SCR нуждается в дополнительном реагенте. Это может быть раствор безводного аммиака, водного аммиака или же раствор мочевины. Дополнительный компонент называется DEF (дизельная выхлопная жидкость). Наиболее популярным решением на рынке является AdBlue. Вот почему эмуляторы SCR-системы часто называют эмуляторы AdBluе.

Это может быть раствор безводного аммиака, водного аммиака или же раствор мочевины. Дополнительный компонент называется DEF (дизельная выхлопная жидкость). Наиболее популярным решением на рынке является AdBlue. Вот почему эмуляторы SCR-системы часто называют эмуляторы AdBluе.

Принцип работы системы SCR (дизельных двигателей):

раствор Adblue вводится в камеру каталитического нейтрализатора, где его пар смешивается с выхлопными газами, за счет чего уменьшается выброс вредного вещества (NOx). Следует уточнить, что работа системы SCR будет эффективна в том случае, если двигатель достигнет необходимой температуры (360-450 °С) прежде чем начать процесс снижения выбросов NOx. Система SCR имеет датчик температуры выхлопных газов, который отправляет данные о температуре в электронный блок управления (ЭБУ).

Сажевый фильтр (DPF)

DPF (Diesel Particulate Filter) – это устройство, которое предназначено для снижения выброса в атмосферу твердых частиц или сажи, которые образуются при сгорании дизельного топлива.

Возможные причины образования сажи и твердых частиц:

- Неполное сгорание топлива

- Неправильная установка форсунки

- Протечка форсунки

- Низкое цетановое число топлива

- Обильное попадание охлаждающей жидкости в камеру сгорания

- Отсутствие давления или расхода всасываемого воздуха из-за повреждения турбонаддува или забитых впускных каналов

- Плохое качество топлива, моторного масла и другие факторы.

Твердые частицы дизельного топлива считаются одними из самых вредных загрязнителей. Все выхлопные системы типа EURO 6 должны иметь системы DPF. Некоторые фильтры DPF одноразовые, а некоторые из них способны регенерировать при определенных условиях. Восстановление возможно за счет сжигания большего количества топлива и повышения температуры выхлопной системы, что позволяет сжечь загрязнение от фильтра. Регенерация DPF контролируется блоком управления двигателя автомобиля (ЭБУ) и выполняется при достижении необходимых условий (температура выхлопа, количество топлива в баке, скорость автомобиля и частота вращения двигателя).

Ошибки SCR и DPF

Самые распространённые проблемы, во время эксплуатации современного автомобиля, возникают из-за сбоев в системе SCR или DPF (сажевый фильтр). В случае подобной неисправности управление автомобилем будет существенно затруднено из-за режима Limp, активированного блоком управления двигателя. Limp это аварийный режим работы двигателя, с уменьшением мощности (крутящего момента) на 40%. Такой режим активируется при наличии в системе SCR активных кодов неисправностей, свидетельствующих о неисправности системы доочистки выхлопных газов. С помощью этого режима блок управления двигателем снижает количество топлива, впрыскиваемый в цилиндры, снижает объём выхлопных газов тем самым защищая окружающую среду от загрязнения.

Поскольку эксплуатация грузового автомобиля с неисправной системой SCR или DPF практически невозможна, это может вызвать значительные проблемы для компании грузоперевозчика. Могут быть нарушены сроки доставки груза, повышенный расход топлива (обусловленный снижением мощности) увеличит стоимость каждого пройденного километра, а стоимость ремонта любой системы доочистки выхлопных газов имеет высокую цену.

Причины выхода из строя системы доочистки могут быть различными. Но самая распространенная в регионах России — это некачественная жидкость AdBlue. Такая жидкость может содержать в себе различные нефтепродукты (дизельное топливо, масла), наличие таких примесей практически мгновенно приводят к выходу из строя таких элементов системы SCR как насос, дозирующий клапан, элементы каталитической системы.

Стоит отметить, что существует много стран за пределами России и ЕС, которые не требуют соблюдения стандартов EURO 6, EURO 5 или даже стандарта EURO 4 для систем SCR или DPF. Это делает эксплуатацию и обслуживание системы в таких странах невыгодной и, вдобавок, необоснованной.

Что делать в случае если вы хотите отремонтировать систему SCR или вовсе отключить ее (сэкономив кучу денег)?

Мы выделим 3 способа:

- Можно обратиться к профессионалам для ремонта (рекомендуем этот способ, если ваш автомобиль часто используется в ЕС). Цена услуги высока, но ваш транспорт будет гарантировано соответствовать стандарту EURO.

- Можно отключить систему SCR перепрограммировав ЭБУ двигателя. Этот способ достаточно прост для специалиста, но если вы передумаете и захотите вернуть систему SCR обратно, это вам «влетит в копеечку». Если вы обновите программное обеспечение вашего автомобиля, то перепрограммирование будет аннулировано после каждого обновления прошивки (иными словами автомобиль вновь будет использовать систему SCR). Кроме того, это может вызвать проблемы, если вы решите продать грузовик с измененным ПО.

- И, наконец, вы можете выбрать самый быстрый, легкий и дешевый способ – установить эмулятор Adblue. Он безопасен в использовании, прост в установке (даже если вы не обладаете подходящими знаниями в автомобильной электронике), и вы можете отключить эмулятор, либо удалить его в любое время за несколько минут. Также эмулятор Adblue можно будет перепродать, если он вам больше не требуется.

Adblue эмуляторы: как они работают

AdBlue Emulator – это устройство которое способно имитировать полностью исправную систему SCR автомобиля. Эмулятор собирает данные о режимах работы двигателя, температурах и крутящем моменте – рассчитывает эти параметры и имитирует сигналы которые полностью соответствуют рабочей системе SCR, тем самым предотвращая появление ошибок в системе. Блок управления двигателем получает всю необходимую ему информацию о исправной, работающей системе доочистки выхлопных газов, в то время как сама система SCR может вовсе отсутствовать на автомобиле. Существуют различные типы эмуляторов Adblue, которые адаптированы к конкретным моделям грузовиков или двигателей.

Эмулятор собирает данные о режимах работы двигателя, температурах и крутящем моменте – рассчитывает эти параметры и имитирует сигналы которые полностью соответствуют рабочей системе SCR, тем самым предотвращая появление ошибок в системе. Блок управления двигателем получает всю необходимую ему информацию о исправной, работающей системе доочистки выхлопных газов, в то время как сама система SCR может вовсе отсутствовать на автомобиле. Существуют различные типы эмуляторов Adblue, которые адаптированы к конкретным моделям грузовиков или двигателей.

Эмулятор AdBlue может помочь эксплуатировать ваш автомобиль в режиме нормальной работы двигателя, даже если система SCR неисправна. Но главная причина, почему так много грузовиков оснащены эмуляторами AdBlue, — это экономия денег на жидкости AdBlue, и обслуживании этой системы.

Типы эмуляторов Adblue

Эмуляторы Adblue были разработаны сразу же после введения стандарта для грузовиков типа EURO 4. За годы работы конструкция и программное обеспечение эмуляторов было полностью переработано и в настоящее время их можно приобрести для автомобилей типа EURO 4, EURO 5 и EURO 6.

Какие эмуляторы Adblue мы можем предложить

В настоящее время компания ProUnit производит эмуляторы Adblue практически для любых моделей коммерческого транспорта. Все наши эмуляторы, включая эмуляторы первого поколения, разработаны и изготовлены в России из европейских и американских комплектующих, таким образом, мы обеспечиваем и гарантируем высокое качество нашей продукции. Наши эмуляторы Adblue подходят для грузовых автомобилей и двигателей производства DAF, MAN, Iveco, Scania, Volvo, Mercedes-Benz, FORD, Renault и других. Наша компания первая на рынке разработала и ввела в эксплуатацию приборы взаимодействующие с системами экологического класса EURO 6 для автомобилей Volvo, Renault и MAN. Наша команда поддерживает тесную связь со многими официальными дилерами грузовиков, что позволяет нам получать самую точную информацию о работе эмуляторов из первых уст.

Мы поможем подобрать эмулятор для вашего автомобиля здесь

ОПИСАНИЕ, ПРИНЦИПЫ РАБОТЫ.. Статьи компании «ЗАО «Евроталер»»

СИСТЕМА SCR: ОПИСАНИЕ, ПРИНЦИПЫ И СХЕМА РАБОТЫ.

Система SCR предназначена для снижения уровня оксидов азота, содержащихся в отработавших газах (ОГ). Сокращение SCR означает Selective Catalytic Reduction (избирательное каталитическое восстановление). В данной технологии химическая реакция восстановления (нейтрализации) ОГ происходит избирательно. Это означает, что в составе ОГ целенаправленно снижается содержание только оксидов азота.

Оксиды азота — это собирательное понятие для химических соединений азота и кислорода (например, NO, NO2 …). Они образуются под воздействием высокого давления и температуры во время сгорания топливной смеси в двигателе. Оксиды азота ответственны, в том числе, за ущерб, наносимый лесам «кислотными дождями», и образование смога.

Система SCR состоит из:- 1 Бак мочевины

- 2 Управляющий модуль * (включает в себя блок управления, насос и фильтр)

- 3 Трубопровод мочевины

- 4 Подогрев бака мочевины

- 5 Форсунка впрыска мочевины **

- 6 Датчики температуры ОГ

- 7 Датчик 2NOx ***

- 8 Восстановительный катализатор ****

- 9 Дроссельная заслонка трубопровода подогрева

- 10 Пароотводящая трубка *****

- 11 Температурный датчик мочевины

Примечания:

* Насос мочевины представляет собой мембранный насос, привод которого осуществляется бесщёточным двигателем постоянного тока. Он интегрирован в корпус управляющего модуля и управляется блоком управления.

Он интегрирован в корпус управляющего модуля и управляется блоком управления.

Задачи насоса мочевины различаются в зависимости от положения клапана обратной перекачки.

● При включённом двигателе и выполнении условий, необходимых для работы системы нейтрализации SCR, насос подаёт мочевину из бака к форсунке мочевины под давлением около 5 бар.

● При выключении дизельного двигателя он перекачивает мочевину из трубопровода подачи мочевины от форсунки обратно в бак.

Расчёт количества впрыскиваемой мочевины:

Требуемое для впрыска количество мочевины рассчитывается блоком управления и зависит от следующих факторов:

● режима работы двигателя;

● температуры ОГ;

● доли оксидов азота в массовом потоке ОГ.

Доля оксидов азота, поступающая в восстановительный катализатор, рассчитывается блоком управления. Массовый поток ОГ соответствует массовому расходу воздуха во впускном канале, который определяется расходомером воздуха, и массе впрыснутого топлива.

** Форсунка дозирует подачу мочевины в поток отработавших газов. Управление форсункой осуществляет блок управления с помощью сигнала с широтнооимпульсной модуляцией.

В форсунке мочевина находится под давлением, создаваемым насосом. В положении покоя игла форсунки перекрывает выходное отверстие за счёт усилия пружины. Для впрыска мочевины блок управления посылает управляющий сигнал на электромагнитную катушку форсунки. При этом возникает магнитное поле, которое вытягивает якорь форсунки и иглу форсунки. Форсунка открывается, и происходит впрыск мочевины. Если управляющий сигнал на электромагнитную катушку больше не поступает, магнитное поле исчезает, и игла форсунки перекрывает отверстие под действием пружины.

*** Датчик 2 NOx вкручен в трубу выпуска ОГ непосредственно за восстановительным катализатором. С его помощью определяется доля оксидов азота в ОГ, которая анализируется блоком управления датчика 2 NOx.

**** Конструкция восстановительного катализатора представляет собой сотообразный керамический элемент, покрытие которого состоит из цеолита меди. Оно предназначено для восстановления оксидов азота.

Оно предназначено для восстановления оксидов азота.

***** Система вентиляции предназначена для выравнивания давления в баке.

При заправке мочевины необходимо следить за тем, чтобы в баке оставался достаточный свободный объём для расширения мочевины.

При нагреве примерно до 200°C катализатор восстановления (8) достигает рабочей температуры. Блок управления (2) получает данные о температуре отработавших газов от датчика температуры (6) установленного перед катализатором восстановления (8). Раствор мочевины ADBLUE забирается насосом (2) из бака (1) и под давлением примерно 5 бар прокачивается через обогреваемый трубопровод (3) к форсунке мочевины (5).

Форсунка (5) по команде блока управления (2) впрыскивает мочевину в дозируемом количестве в трубопровод системы ОГ перед восстановительным катализатором (3), где она подхватывается потоком ОГ и равномерно распределяется микшером в ОГ. По пути к восстановительному катализатору (8), так называемом гидролизном участке, мочевина распадается на аммиак (Nh4) и углекислый газ (CO2). В восстановительном катализаторе аммиак (Nh4) вступает в реакцию с оксидами азота (NOx), образуя азот (N2) и воду (h3O). Коэффициент полезного действия системы SCR определяется датчиком 2NOx (7).

По пути к восстановительному катализатору (8), так называемом гидролизном участке, мочевина распадается на аммиак (Nh4) и углекислый газ (CO2). В восстановительном катализаторе аммиак (Nh4) вступает в реакцию с оксидами азота (NOx), образуя азот (N2) и воду (h3O). Коэффициент полезного действия системы SCR определяется датчиком 2NOx (7).

Для того чтобы блок управления двигателем дал команду на впрыск мочевины, должны быть выполнены следующие условия:

● Восстановительный катализатор достиг рабочей температуры примерно 200°C.

● Если температура окружающей среды низкая

— обеспечено достаточное количество жидкой мочевины для впрыска.

Впрыск мочевины блоком управления двигателя прерывается при следующих условиях:

● При малом объёмном потоке ОГ, например на холостом ходу.

● Когда температура ОГ снижается слишком сильно и рабочая температура восстановительного катализатора не достигается.

Схема работы системы SCR:

После запуска двигателя автомобиля блок управления получает разрешающие сигналы от температурных датчиков:

* температура мочевины нормальная (если замерзла включается ее подогрев)

* температура ОГ достигла 200 оС

Блок управления включает насос мочевины и по достижению необходимого давления открывает форсунку.

Затем блок управления получает сигнал от датчика 2NOx и в зависимости от содержания оксидов азота увеличивает или уменьшает подачу мочевины.

После выключения зажигания насос выкачивает всю мочевину из системы обратно в бак.

Замечания по эксплуатации сиcтемы SCR

Последние несколько лет мы тесно сотрудничали с инженерами и механиками фирм, эксплуатирующих и ремонтирующих автомобили оснащенные системой SCR. Мы анализировали причины поломок системы, а также причины отказа в гарантийном обслуживании автомобилей. Разбирали каждый случай и пришли к следующим выводам:

Если не учитывать поломки связанные с естественными причинами (брак, износ), то чаще всего система выходит из строя после замерзания мочевины в баке. Опишем этот процесс подробнее.

При температуре ниже минус 11оС и неработающем подогреве мочевины, состав в баке начинает замерзать. Большая часть растворенной мочевины выпадает в осадок, а оставшийся «сильно разбавленный» раствор замерзает. Через некоторое время после включения двигателя автомобиля подогрев мочевины растапливает некоторую часть замерзшего «сильно разбавленного» раствора, а большая часть нерастворенной мочевины в виде кристаллов останется на дне бака. Эксплуатация автомобиля с таким «разбавленным» составом не приведет к немедленному выходу системы SCR из строя, но если не предпринимать ничего — поломки системы практически гарантированы.

Через некоторое время после включения двигателя автомобиля подогрев мочевины растапливает некоторую часть замерзшего «сильно разбавленного» раствора, а большая часть нерастворенной мочевины в виде кристаллов останется на дне бака. Эксплуатация автомобиля с таким «разбавленным» составом не приведет к немедленному выходу системы SCR из строя, но если не предпринимать ничего — поломки системы практически гарантированы.

Во-первых: коэффициент полезного действия такого «сильно разбавленного» состава гораздо ниже и, следовательно, потребление его может существенно возрасти.

Во-вторых: если не прогреть весь объем замерзшей мочевины, плотность состава будет расти, и кристаллы нерастворенной мочевины попадут в систему. Это может привести к закупорке патрубков, быстрому износу мембраны насоса, засорению форсунки.

Мы рекомендуем в случае замерзания мочевины в баке прогреть его, до полного оттаивания мочевины, и проверить плотность состава. Если плотность не соответствует норме (1087-1093 кг/м3) – состав слить, бак, по возможности, помыть.

Система SCR: Откройте для себя «убийцу NOx»

Author: Pедакція, https://ua.motofocus.eu/ 22 Червня 2017, 0:28

Система избирательной каталитической нейтрализации (SCR) представляет собой передовую систему, используемую в дизельных двигателях, которая помогает сократить количество выбросов NOx до 90%. Ознакомьтесь со всей необходимой информацией.

Системы SCR: краткая история использования

SCR использовалась в течение десятилетий для уменьшения выбросов стационарных источников. Кроме того, технология SCR применяется на многих морских судах, в том числе грузовых кораблях, паромах и буксирах. Сегодня благодаря своей доступности и эффективности в сокращении выбросов SCR становится ключевой технологией контроля за количеством выбросов, гарантирующей соответствие нормам EURO V и VI для коммерческих грузовых автомобилей.

Как работает система SCR

SCR использует технологию активного контроля выбросов. Вот как она работает:

— Жидкий реагент-восстановитель впрыскивается посредством специального каталитического нейтрализатора в поток выхлопных газов дизельного двигателя. Источником восстановителя обычно является мочевина автомобильного класса, также известная как водный раствор мочевины (DEF).

— DEF вызывает химическую реакцию, которая преобразует оксиды азота в азот, воду и малое количество углекислого газа (CO2), естественные компоненты воздуха, которым мы дышим.

— Затем данные компоненты выводятся через выхлопную трубу автомобиля.

Почему система SCR важна?

Все дизельные двигатели большой мощности для грузовиков, произведенные после 1 января 2015 года, должны соответствовать последним стандартам выбросов EURO VI. Это касается и внедорожной техники, в том числе строительной и сельскохозяйственной.

Стандарты EURO VI являются одними из самых строгих в мире и требуют, чтобы количество твердых частиц (PM) и оксидов азота (NOx) было снижено практически до нулевого уровня. Технология SCR — одна из наиболее экономически эффективных и топливосберегающих технологий, направленных на достижение этой цели.

Технология SCR — одна из наиболее экономически эффективных и топливосберегающих технологий, направленных на достижение этой цели.

SCR может снизить выбросы NOx до 90%, одновременно сократив выбросы углеводородов (HC) и монооксидов углерода (CO) на 50-90%, а выбросы твердых частиц — на 30-50%. В сочетании с сажевым фильтром количество выбросов твердых частиц становится еще меньше.

Но у технологии SCR имеется еще одно преимущество. В сфере коммерческих грузоперевозок некоторые водители грузовиков, оборудованных SCR, сообщают, что расход топлива их автомобилей сократился на 3-5%!

Несколько слов о водном растворе мочевины (DEF), «топливе» для системы SCR

Система SCR требует регулярной дозаправки водным раствором мочевины (DEF).

DEF представляет собой водный раствор мочевины, на 32,5% состоящий из мочевины и на 67,5% — из деминерализованной водой. Данный раствор называется AUS 32 согласно ISO 22241, а Немецкая ассоциация автомобильной промышленности (VDA) зарегистрировала товарный знак AdBlue для аналогичного продукта. Иными словами, AdBlue аналогичен AUS 32 и раствору DEF.

Иными словами, AdBlue аналогичен AUS 32 и раствору DEF.

DEF широко доступен и поставляется в контейнерах различного размера, например, в цистернах, пластиковых емкостях, бутылках или канистрах.

Крайне важно поддерживать надлежащий уровень DEF

DEF заливается в бортовой бак. На тракторных прицепах бак DEF обычно расположен рядом с баком дизельного топлива.

Оператору следует периодически доливать раствор DEF. Периодичность и количество зависит от типа транспортного средства и условий эксплуатации:

Для легковых автомобилей интервалы заправки DEF обычно совпадают с рекомендуемыми интервалами замены масла.

Для большегрузных автомобилей и внедорожной техники интервалы будут меняться в зависимости от условий эксплуатации, количества отработанных часов, пройденных километров, нагрузок и других факторов.

При недостаточном количестве раствора DEF водителю или оператору выводится серия возрастающих визуальных и звуковых предупреждений. Если бак DEF приблизится к нулевому уровню, возможно блокировкание запуска двигателя ТС до тех пор, пока в бак не будет добавлено требуемое количество раствора DEF. Раствор DEF следует хранить надлежащим образом для предотвращения замерзания жидкости при температуре ниже -11°C. Кроме того, большинство систем дозирования DEF автомобилей оснащено нагревательными устройствами.

Раствор DEF следует хранить надлежащим образом для предотвращения замерзания жидкости при температуре ниже -11°C. Кроме того, большинство систем дозирования DEF автомобилей оснащено нагревательными устройствами.

Вы можете приобрести раствор DEF в магазинах запчастей для грузовых автомобилей, у дилеров грузовых автомобилей и дистрибьюторов двигателей.

Подводя итоги:

— SCR становится ключевой технологией контроля за количеством выбросов, гарантирующей соответствие нормам EURO V и VI для коммерческих грузовых автомобилей.

— SCR использует технологию активного контроля выбросов для преобразования оксидов азота в естественные компоненты воздуха, которым мы дышим.

— Технология SCR — одна из наиболее экономически эффективных и топливосберегающих технологий, направленная на обеспечение соответствия нормам EURO VI.

— Крайне важно поддерживать надлежащий уровень раствора DEF, также известного как AdBlue.

По материалам компании Wolf

Теги: Wolf, система SCR, убийца NOx

Селективное каталитическое восстановление (SCR) | Филиал экологической корпорации

Как работает СКР?

Катализаторы снижают температуру, необходимую для протекания химической реакции. В этом случае в воздух вводят восстановленное соединение азота (аммиак или мочевину). Затем «окисленный» химикат (NO или NO2 или оба) вступает в реакцию с другим соединением азота, образуя элементарный азот и воду.

В этом случае в воздух вводят восстановленное соединение азота (аммиак или мочевину). Затем «окисленный» химикат (NO или NO2 или оба) вступает в реакцию с другим соединением азота, образуя элементарный азот и воду.

Обычными источниками нейтрализующих химических веществ являются аммиак, который представляет собой газ при комнатной температуре, раствор аммиака или мочевина, которая растворяется в воде и должна быть нагрета до очень высоких температур и распылена в воздухе.

Селективное каталитическое восстановление (SCR)

Технология SCR часто используется при высоких температурах, низких концентрациях или высоком процентном содержании NO.

Используемый катализатор обычно наносится на керамическую подложку. Используются различные конфигурации, в том числе потерянные куски керамического материала и структурированные сотовые формы. Структурированная форма является наиболее распространенной из-за меньшего перепада давления. Кроме того, его проще установить и заменить.

Наилучший выбор зависит от температуры газа на входе, наличия других химических веществ и требуемой эффективности. Различные катализаторы могут работать в разных диапазонах температур. Минимальный диапазон температур может составлять от 500°F/260°C до 1000°F/530°C.

Другие соображения по температуре включают присутствие двуокиси серы или других примесей и концентрацию NOx.

Существует теплота реакции между аммиаком и NOx. При проектировании системы SCR всегда следует соблюдать осторожность, чтобы избежать чрезмерного повышения температуры. Чрезмерная температура определяется как температура, превышающая расчетный диапазон для катализатора. Чрезмерно высокие температуры быстро снижают эффективность катализатора.

Эффективность 80% — 85% может быть легко достигнута. Более высокая эффективность может быть обеспечена за счет увеличения объема используемого катализатора, рабочей температуры или того и другого. Филиал может предоставить проекты с высокой эффективностью по мере необходимости.

Общая реакция

Аммиачная реакция

NH 3 + NOx + O 2 → N 2 + H 2 O + CO 2

Реакция мочевины

(NH 2 ) 2 CO → NH 3 + HNCO

HNCO + NOX + O 2 → N 2 + H 2 O + CO 2

9 3

3 3 3 3 99 3

99

99

99

99

99

99

99

99

99

99

99 9000 3

2 .

Газ с более низкой температурой

9 3

3 3 3 3 99 3

99

99

99

99

99

99

99

99

99

99

99 9000 3

2 .

Газ с более низкой температурой

9 3

3 3 3 3 99 3

99

99

99

99

99

99

99

99

99

99

99 9000 3

2 .

Газ с более низкой температурой

9

99

99

99

99

99

99

99

99

99 9000 3

9

99

99

99

99

99

99

99 9000 3

9

99

99

99

99

99 9000 3

9

99

99

99 9000 3

9

99 9000 3

Если в химических процессах используются газы с температурой окружающей среды или с более низкой температурой, Branch может предоставить комплект для повышения температуры газа с использованием наиболее энергоэффективного из возможных методов. Выхлопной газ из СКВ можно использовать для предварительного нагрева входящего газа с рекуперацией большей части энергии, используемой в этом процессе. Эта альтернатива очистке имеет то преимущество, что не нужно обрабатывать очень агрессивные химические вещества и не нужно очищать сточные воды. Мы можем работать с вами, чтобы определить наилучший общий пакет очистки или SCR в зависимости от конкретных условий вашего приложения.

Эта альтернатива очистке имеет то преимущество, что не нужно обрабатывать очень агрессивные химические вещества и не нужно очищать сточные воды. Мы можем работать с вами, чтобы определить наилучший общий пакет очистки или SCR в зависимости от конкретных условий вашего приложения.

Удаление NOx…

Отдел охраны окружающей среды может предложить несколько различных технологий удаления оксидов азота (NOx) из воздуха или дымовых газов. Лучший метод обработки для вашего приложения будет зависеть от условий эксплуатации.

Существует несколько методов удаления оксидов азота (NOx) в зависимости от состава/температуры/эффективности удаления.

Образование NOx

При эксплуатации при высоких температурах азот в воздухе будет реагировать с кислородом с образованием оксидов азота, NO и NO 2 . Результирующая концентрация NOx зависит от самой высокой температуры и скорости охлаждения газа. Чем выше температура, тем больше образование NOx. Чем быстрее газ охлаждается, тем больше NOx постоянно образуется. Такие источники, как котлы, мусоросжигательные заводы и газовые турбины, создают NOx.

Чем быстрее газ охлаждается, тем больше NOx постоянно образуется. Такие источники, как котлы, мусоросжигательные заводы и газовые турбины, создают NOx.

Другие операции, в результате которых образуются NOx, включают химические реакции, такие как реакции с азотной кислотой.

Например; Линии травления для пассивации нержавеющей стали включают погружение металлических деталей в ванну с разбавленной азотной кислотой. Примеси растворяются, и нержавеющая сталь покрывается оксидным покрытием, которое является пассивным и противостоит дальнейшей коррозии. Во время этой операции примеси реагируют с азотной кислотой с образованием оксидов азота. Из-за низкой растворимости они выделяются из раствора в виде паров.

NO – NO

2Оксиды азота включают оксид азота и диоксид азота. Могут образовываться и другие соединения, такие как закись азота (N 2 O), но они обычно не встречаются ни в термических, ни в промышленных процессах.

NO – бесцветный газ, практически не растворимый в воде. В присутствии избытка кислорода NO медленно превращается в диоксид азота.

В присутствии избытка кислорода NO медленно превращается в диоксид азота.

*Ссылка: Справочник по проектированию и контролю за загрязнением воздуха – Часть 2 Стр.: 672/673.

Таблица 24–11

| Концентрация NO в воздухе (частей на миллион) | Время, необходимое для окисления половины NO до NO 2 (мин) |

|---|---|

| 20 000 | 0,175 |

| 10 000 | 0,35 |

| 1000 | 3,5 |

| 100 | 35 |

| 10 | 350 |

| 1 | 3 500 |

Двуокись азота также является бесцветным газом, но димеризуется до N 2 O 4 . В результате газ выглядит как газ от желтовато-оранжевого до темно-красно-коричневого цвета в зависимости от концентрации. Чем выше концентрация, тем темнее цвет.

В чем уникальность NOx?

Многие загрязнители дымовых газов очищаются с использованием различных методов. Наиболее распространена влажная уборка. Например, удаление оксидов серы с помощью мокрых скрубберов. Поскольку первоначальная стоимость скрубберов невелика, почему в большинстве случаев не используются мокрые скрубберы?

Наиболее распространена влажная уборка. Например, удаление оксидов серы с помощью мокрых скрубберов. Поскольку первоначальная стоимость скрубберов невелика, почему в большинстве случаев не используются мокрые скрубберы?

NO 2 имеет очень низкую растворимость в воде. Однако NO 2 будет медленно растворяться.

После растворения NO2 проходит стадию автоокисления следующим образом:

3NO 2 + H 2 O →

2HNO 3 + NO↑

Это общая реакция. Как видите, при поглощении диоксида азота образуется побочный продукт оксид азота (NO). Оксид азота имеет очень низкую растворимость, поэтому он выходит из скруббера вместе с отработанным воздухом.

Существуют методы вмешательства в эту реакцию, в том числе химикаты для окисления и восстановления или специальные среды для заполнения катализатора влажной фазой.

Несмотря на то, что чистка скруббером, очевидно, возможна с использованием специальных химикатов или других методов, это гораздо более дорогостоящий подход, чем обычный скруббер. И первоначальная стоимость, и эксплуатационные расходы выше. Кроме того, мокрая очистка не так эффективна с точки зрения затрат, когда температура газа на входе высокая. Условия, связанные с высокими температурами или низкими концентрациями, которые ограничивают эффективность очистки, лучше подходят для технологии SCR.

И первоначальная стоимость, и эксплуатационные расходы выше. Кроме того, мокрая очистка не так эффективна с точки зрения затрат, когда температура газа на входе высокая. Условия, связанные с высокими температурами или низкими концентрациями, которые ограничивают эффективность очистки, лучше подходят для технологии SCR.

IMO MEPC 66 Правила и аргументы по технологии селективного каталитического восстановления (SCR)

В прошлую пятницу, 4 апреля 2014 г., IMO MEPC на своей 66 -й сессии согласовал более строгие требования к выбросам NOx судов в определенных районах, так называемые NECA. В ходе этой сессии также была согласована дата вступления в силу этих требований, хотя до окончательного решения КЗМС по этому поводу существовали разногласия со стороны ряда стран во главе с Россией.

Основным аргументом российской стороны было то, что из-за серьезных технических барьеров на пути технологий снижения выбросов NOx дата вступления в силу правил по выбросам NOx с судов была нереалистичной/«необоснованной». Поэтому, по мнению России, перенос даты вступления в силу как минимум до 1 января 2021 года был наиболее правильным решением.

Поэтому, по мнению России, перенос даты вступления в силу как минимум до 1 января 2021 года был наиболее правильным решением.

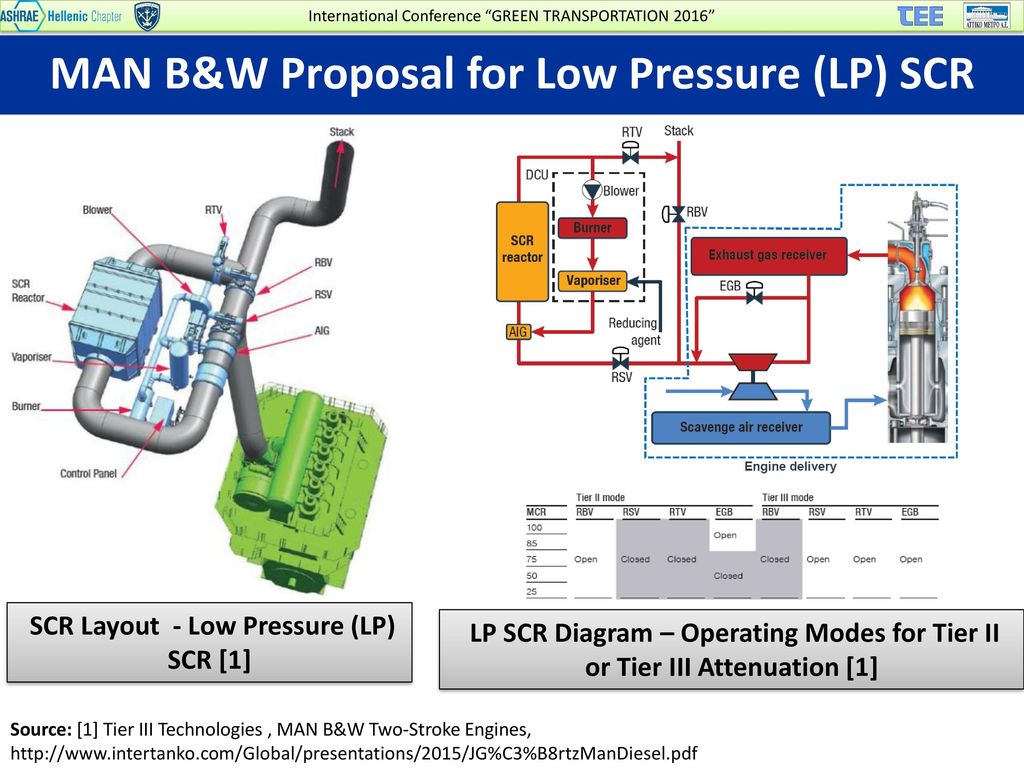

С другой стороны, такие страны, как США, Канада, Дания, Япония и т. д., утверждали, что существующие технологии сокращения выбросов NOx либо доказали свою эффективность, либо будут полностью функциональными до 2016 года. Особое внимание было уделено избирательному каталитическому восстановлению ( СКВ), которая считается коммерчески доступной технологией и наиболее распространенным способом соблюдения предельных значений NOx уровня III.

Потенциал сокращения выбросов NOX при транспортировке. (Источник: ICCT). IEM: внутренняя модификация двигателя; DWI: прямой впрыск воды; HAM: двигатели с влажным воздухом; FEW: топливно-водяная эмульсия; EGR: рециркуляция отработавших газов; SCR: избирательное каталитическое восстановление; СПГ: Сжиженный природный газАргументация России восходит к прошлогодней конференции MEPC 65, где комментарии (MEPC 65/4/27) к отчету под названием «Оценка технологических разработок для внедрения стандартов выбросов NOx уровня III в соответствии с Приложением VI к МАРПОЛ» были представлены Россия, заявив, что для того, чтобы технология снижения выбросов NOx считалась достаточной и приемлемой на международном уровне, должны быть выполнены следующие три критерия:

- Технология должна обеспечивать эффективную нейтрализацию оксидов азота на всем интервале работы судового дизеля и не должна приводить к образованию большого количества побочных продуктов, содержание которых в выбросах уже регламентируется приборами ИМО.

- Технология не должна отрицательно сказываться на конкурентоспособности портов и морского транспорта в целом.

- Капитальные и эксплуатационные затраты, необходимые для внедрения такой технологии, должны быть разумными.

Нейтрализация оксидов азота и предотвращение других регулируемых вредных веществ

По данным России, одним из недостатков технологии СКВ является риск появления аммиака в выхлопной системе при работе двигателя на переменных нагрузках, учитывая, что СКВ система считается надежной в диапазоне температур от 250 до 400°С. Этот «недостаток» не устоит, если его рассмотреть поближе, принимая также во внимание вполне обоснованные комментарии (MEPC 66/6/6), сделанные несколько месяцев назад Соединенными Штатами, Канадой, Данией и т. д. относительно одобрения на MEPC 65 поправок, касающихся даты вступления в силу стандартов NOx Tier III.

В основном это связано с тем, что система SCR по своей конструкции использует контроллеры, которые ограничивают проскок аммиака посредством контроля концентрации NOx на выходе катализатора SCR. Этот контроллер в режиме реального времени регулирует дозировку мочевины и, следовательно, поддерживает молярное отношение аммиака к NOx на уровне, не превышающем 1,0 (удерживая проскок аммиака ниже 10 частей на миллион). Кроме того, температура выхлопных газов для 4-тактных двигателей после турбины турбонагнетателя колеблется в пределах от 300°C до 400°C, что является достаточным температурным диапазоном для получения необходимой энергии для запуска реакции SCR даже после турбокомпрессора. Это аналогично и для двухтактных двигателей, потому что их типичная температура выхлопных газов составляет от 300 до 400 ° C перед турбонагнетателем и немного ниже после турбонагнетателя, поэтому различные решения для этого типа двигателя включают установку системы SCR перед турбонагнетателем. турбины турбокомпрессора, или снижения уровня наддувочного воздуха, или изменения момента впрыска и т. д.

Этот контроллер в режиме реального времени регулирует дозировку мочевины и, следовательно, поддерживает молярное отношение аммиака к NOx на уровне, не превышающем 1,0 (удерживая проскок аммиака ниже 10 частей на миллион). Кроме того, температура выхлопных газов для 4-тактных двигателей после турбины турбонагнетателя колеблется в пределах от 300°C до 400°C, что является достаточным температурным диапазоном для получения необходимой энергии для запуска реакции SCR даже после турбокомпрессора. Это аналогично и для двухтактных двигателей, потому что их типичная температура выхлопных газов составляет от 300 до 400 ° C перед турбонагнетателем и немного ниже после турбонагнетателя, поэтому различные решения для этого типа двигателя включают установку системы SCR перед турбонагнетателем. турбины турбокомпрессора, или снижения уровня наддувочного воздуха, или изменения момента впрыска и т. д.

Более того, Россия утверждала, что при нейтрализации NOx мочевиной выбросы CO2 увеличиваются в количествах, соответствующих выбросам нейтрализованных NOx. Отчасти это так, потому что, ссылаясь на соответствующие расчеты выбросов CO2 в результате нейтрализации NOx мочевиной, можно легко определить, что количество образующегося CO2 либо незначительно, либо не заслуживает внимания. Для большей конкретики ниже делается ссылка на пример, взятый из комментариев, сделанных несколько месяцев назад Соединенными Штатами, Канадой и Данией (MEPC 66/6/6).

Отчасти это так, потому что, ссылаясь на соответствующие расчеты выбросов CO2 в результате нейтрализации NOx мочевиной, можно легко определить, что количество образующегося CO2 либо незначительно, либо не заслуживает внимания. Для большей конкретики ниже делается ссылка на пример, взятый из комментариев, сделанных несколько месяцев назад Соединенными Штатами, Канадой и Данией (MEPC 66/6/6).

Используется предельное значение выбросов NOx от 2-тактного тихоходного двигателя, 14,4 г/кВт-ч, рассчитанное как составной взвешенный выброс за весь цикл NO 2 . Предел IMO NOx Tier III составляет 3,4 г/кВтч, поэтому, чтобы двигатель соответствовал требованиям, выбросы NOx должны быть снижены на 11 г/кВтч. Это соответствует 0,24 моля NOx, 11 г ÷ 46 г/моль = 0,24 моля, поэтому образуется 5,3 г/кВтч CO2. Выбросы CO2 от самого двигателя составляют 596,7 г/кВтч (на основе Руководства 2012 г. по методу расчета достигнутого ККЭЭ, SCF составляет 190 г/кВтч, а выбросы CO2 на 1 тонну LFO составляют 3,151 тонны). Сравнивая 5,3 г/кВтч с 596,7 г/кВтч, легко определить, что вклад SCR в общие выбросы CO2 составляет менее 1%. Не говоря уже о том, что увеличение выбросов CO2 происходит только тогда, когда система работает в пределах ECA, и его можно дополнительно уменьшить за счет оптимизации момента впрыска топлива для максимальной эффективности использования топлива.

Сравнивая 5,3 г/кВтч с 596,7 г/кВтч, легко определить, что вклад SCR в общие выбросы CO2 составляет менее 1%. Не говоря уже о том, что увеличение выбросов CO2 происходит только тогда, когда система работает в пределах ECA, и его можно дополнительно уменьшить за счет оптимизации момента впрыска топлива для максимальной эффективности использования топлива.

Еще одна проблема, которая была поднята в отношении SCR, заключалась в необходимости скрубберов для удаления оксидов серы, чтобы избежать плохого износа катализатора, а также вопрос о том, достаточно ли места на борту для установки. обе системы (SCR и скрубберы). Тем не менее, комбинация ECA для выбросов NOx и SOx может гарантировать, что будет использоваться топливо с низким содержанием серы или скрубберы, что позволит избежать плохого износа катализатора.

Скрубберы могут быть установлены до или после блока SCR:

- Если скруббер установлен до SCR, то необходимо нагреть выхлопные газы, чтобы добиться требуемого снижения выбросов NOx от SCR.

- Если скруббер установлен после SCR, то нет необходимости в каких-либо других модификациях, поскольку температура выхлопных газов будет находиться в соответствующем диапазоне для SCR, чтобы уменьшить выбросы NOx. Хотя в этом случае следует отметить, что установка СКВ должна быть рассчитана на работу и с использованием HSFO.

Что касается доступности мочевины (мочевина уже широко производится для использования в сельском хозяйстве и промышленности), существуют сотни судов, оборудованных системами SCR, и этим судам необходимо использовать мочевину, что означает, что мочевина для морского использования доступна в большая часть мира, включая Канаду, США, Европу, Азию и Ближний Восток. Например, одним из поставщиков мочевины для морского использования является YARA. Помимо вышеперечисленного, общий спрос на мочевину для морского использования в настоящее время составляет около 30 тысяч тонн, что составляет менее 1% от общего объема наземного использования. Когда в 2016 году вступят в силу правила Tier III NOx, потребность в морской мочевине будет по-прежнему небольшой, поскольку правила относятся к судам, которые должны быть построены или подвергнуты серьезному переоборудованию после 2016 года, не говоря уже о том, что суда, нуждающиеся в мочевине, будут быть те, которые оборудованы SCR и работают в специально отведенных ECA.

Наконец, что касается вопроса о том, как сделать катализаторы доступными или как утилизировать их в конце срока службы, то каталитический материал, который используется в системах SCR, широко известен и доступен во всем мире. Кроме того, существуют компании, которые специализируются на производстве катализаторов для применения в системах СКВ, и эти компании могут поставлять материалы, необходимые для изготовления и продажи своей продукции, удовлетворяющей спрос на море. Для справки, такими компаниями являются Haldor Topsoe, Johnson Matthey, Hitachi Zosen, Tenneco и др.

Что касается замены, ожидается, что катализаторы будут работать в течение тысяч часов, при этом замена будет происходить через определенные промежутки времени, которые могут быть запланированы при обычном техническом обслуживании судна, кроме того требования по утилизации уже доступны для наземных предприятий, и эти положения также могут быть используется для морских приложений.

Устройство системы СЦВ высокого давления на двигателе 6С46МС-С (Источник: MAN)Снижение конкурентоспособности портов и морского транспорта

Второй критерий, который был заявлен из России в отношении технологий, доступных для сокращения NOx, был связан с конкурентоспособностью портов и морского транспорта, так называемым «интермодальным сдвигом». По мнению России, судовладельцам придется либо потратить значительную сумму денег, чтобы должным образом оборудовать свои суда, либо они будут вынуждены избегать портов, расположенных в зонах ограничения выбросов NOx. Впоследствии это может привести к изменению торговых маршрутов, по которым груз будет следовать, чтобы добраться до места назначения (например, автомобильный транспорт), что может привести к более высокому загрязнению воздуха.

По мнению России, судовладельцам придется либо потратить значительную сумму денег, чтобы должным образом оборудовать свои суда, либо они будут вынуждены избегать портов, расположенных в зонах ограничения выбросов NOx. Впоследствии это может привести к изменению торговых маршрутов, по которым груз будет следовать, чтобы добраться до места назначения (например, автомобильный транспорт), что может привести к более высокому загрязнению воздуха.

Хотя ИМО еще не проводила анализа воздействия регулирования NOx на конкурентоспособность портов и морского транспорта, Агентство по охране окружающей среды США уже провело обзор девяти европейских исследований, имеющих отношение к этой теме. Эти исследования четко указывают на то, что потенциал перехода от морского транспорта к автомобильному или железнодорожному транспорту из-за правил ИМО по NOx либо незначителен, либо отсутствует. Возможно, единственным случаем, когда можно было бы принять во внимание влияние правил NOx, являются маршруты коротких морских перевозок, которые дополняются автомобильным и железнодорожным транспортом.

Обоснованные капитальные и эксплуатационные затраты на реализацию технологии

Система SCR для судна дедвейтом 20 000 тонн может стоить около 6 миллионов евро со сроком окупаемости не менее 8-10 лет. С другой стороны, проведенный Агентством по охране окружающей среды США анализ экономического воздействия стандартов NOx Tier III для судовых дизельных двигателей категории 3 (двигатели с рабочим объемом цилиндра не менее 30 литров) пришел к выводу, что Tier III будет стоить примерно от 367 400 до 678 300 долларов США для среднеоборотных двигателей и от 605 500 до 2 060 300 долларов США для низкоскоростных двигателей, в зависимости от объема двигателя. В исследовании Агентства по охране окружающей среды США также есть примеры соответствующих затрат, основанных на конкретных типах судов. Например, для контейнеровоза прибавка к стоимости судна со средней скоростью 13,900 кВт стоит примерно 687 800 долларов. Для корабля с тихоходным двигателем мощностью 27 500 кВт оценка составляет 1 533 100 долларов. По сравнению с ценой нового судна в размере от 70 до 165 миллионов долларов США стоимость судна увеличивается на 1-2%.

По сравнению с ценой нового судна в размере от 70 до 165 миллионов долларов США стоимость судна увеличивается на 1-2%.

Помимо вышеуказанных расходов судовладельцам придется нести дополнительные эксплуатационные расходы из-за потребления карбамида. По данным IACSSEA, эти эксплуатационные расходы составляют от 5 до 7 евро за мощность двигателя МВтч.

Такие расходы, как описано выше, невелики по сравнению с общими капитальными и эксплуатационными затратами на судно, особенно по сравнению со значительными преимуществами для здоровья и благополучия человека, которые могут быть достигнуты за счет сокращения выбросов NOx.

Выводы

Технология SCR была установлена более чем на 500 судах, список таких судов можно найти в Приложении 2 к MEPC 65/INF.10. Техническая база для внедрения стандартов Tier III NOx уже имеется, и производители двигателей готовы начать сертификацию двигателей всех размеров в соответствии с этими пределами.

Производители двигателей, а также другие компании, участвующие в разработке технологии снижения выбросов NOx, полагались на даты вступления в силу, которые были согласованы в 2008 году, а также инвестировали деньги в исследования и разработки.

Кроме того, отсрочка вступления в силу стандарта Tier III на пять лет, несмотря на наличие соответствующей технологии сокращения выбросов, подвергнет многих людей и экосистемы дополнительному риску ухудшения здоровья и окружающей среды.

Решение IMO MEPC в прошлую пятницу явно явилось результатом переговоров между теми, у кого были возражения, возможно, из-за того, что их заинтересованные стороны не готовы или не желают внедрять правила NOx на данном этапе, и теми, кто уже был готов и может внедрить такие выбросы NOx пределы.

2016 год останется датой вступления в силу уже назначенных NECA. С другой стороны, дата вступления в силу новых NECA будет зависеть от того, когда по ним будет принято решение. Это решение вызвало разочарование таких общественных организаций, как «Транспорт и окружающая среда».

Стоит отметить, что Соединенные Штаты являются первой страной, где правила будут применяться уже с 2016 года. Он инженер-механик, работающий в морской отрасли. Ставрос изучал машиностроение в Национальном техническом университете Афин, и его привлекала морская и оффшорная промышленность с первых дней учебы в университете. Его интересы развиваются вокруг геополитики, человеческого поведения и технологий.

Ставрос изучал машиностроение в Национальном техническом университете Афин, и его привлекала морская и оффшорная промышленность с первых дней учебы в университете. Его интересы развиваются вокруг геополитики, человеческого поведения и технологий.

Связанные стойки

Бетонные очистители для проезжей части. Клоки и асфальтоукладчики — SCR ™

Бетонные очистители и травление для цемента и асфальтобетонного ремешника

. Спеля Connected 13 Concrete Bercrete Connected 13 Concrete Connected 13 Concrete . (SCR™) — это экологически чистое средство для очистки цемента и кирпича 3 в 1. SCR™ представляет собой мощный обезжириватель и травитель, который является безопасной альтернативой соляной кислоте. SCR работала за счет того, что раствор проникал в поры бетона, выделял примеси и вымывал их. Применение в этой ситуации 1-1 или 2-1 (часть воды к части SCR). Помимо использования на натуральных поверхностях, SureCrete SCR™ представляет собой первоклассный раствор для химической подготовки поверхности декоративных цементных изделий. Комбинация протравителя и очистителя делает его идеальным средством перед нанесением бетонных покрытий, морилок и акриловых герметиков. В процессе травления поры откроются, что повысит адгезию и впитываемость цементных покрытий, акриловых герметиков и красок. Super Concrete Renovator работает для очистки и подготовки столешниц для герметиков и покрытий, а также для очистки брусчатки. Хотя SCR может работать с природным камнем, он был разработан для отливки столешниц и бетона, армированного стекловолокном (GFRC), или бетонной брусчатки. В каждом из этих применений поверхность плотная и плотная, что обеспечивает минимальное проникновение и поглощение. SCR™ в разбавлении от 2-1 до 4-1 (часть воды к части SCR) поможет открыть поры поверхности, увеличить проникновение и адгезию герметиков для столешниц, таких как XS-327 и XS-PC12. Со всеми приложениями, которые может очистить этот очиститель; цемент, кирпич, каменная кладка, очищенная брусчатка, бетонная основа, очистка террасы и мощение натуральным камнем, дни грязных поверхностей могут исчезнуть! Независимо от того, являетесь ли вы опытным подрядчиком или новичком, SCR™ является самым сильным, простым и эффективным очистителем поверхностей на рынке благодаря простой скорости разбавления, отсутствию необходимости в нейтрализации и способности промываться чистой водой. в отличие от других очистителей очиститель герметиков. SCR после разбавления не нанесет вреда растениям, просто наблюдайте и его можно утилизировать в канализацию. Один из самых простых чистящих и профилирующих агентов, SCR был разработан таким образом, чтобы его мог использовать каждый. Примечание. Наилучшие результаты: наносить при температуре выше нуля и ниже 90°F (32°C). Несмотря на то, что SCR является мощным очистителем бетона, он не наносит вреда ландшафту. SCR может помочь в удалении грязи, высолов, плесени, минеральных отложений, ржавчины и хорошо работает для осветления и удаления масляных и бензиновых пятен. Уборка вашего бетонные подъездные пути , тротуары , патио , крыльца , террасы для бассейнов , средство для чистки патио, песок брусчатка и ландшафтная окантовка сделает ваш SCR еще проще и эффективнее 12 при использовании SCR

Несмотря на то, что SCR является мощным очистителем бетона, он не наносит вреда ландшафту. SCR может помочь в удалении грязи, высолов, плесени, минеральных отложений, ржавчины и хорошо работает для осветления и удаления масляных и бензиновых пятен. Уборка вашего бетонные подъездные пути , тротуары , патио , крыльца , террасы для бассейнов , средство для чистки патио, песок брусчатка и ландшафтная окантовка сделает ваш SCR еще проще и эффективнее 12 при использовании SCR SCR отлично подходит для тонких покрытий (таких как SureSpray, SureTex, SureBroom и Micro Topping) и штампованных покрытий перед нанесением реактивных кислотных пятен, пятен на водной основе, красителей и Eco-Stain. Это приложение с SCR колеблется от 3-1 до 4-1 (часть воды к части SCR). Как очистить бетонную подъездную дорожку без мойки высокого давления, SCR™, щетки и смывания.

SCR отлично подходит для тонких покрытий (таких как SureSpray, SureTex, SureBroom и Micro Topping) и штампованных покрытий перед нанесением реактивных кислотных пятен, пятен на водной основе, красителей и Eco-Stain. Это приложение с SCR колеблется от 3-1 до 4-1 (часть воды к части SCR). Как очистить бетонную подъездную дорожку без мойки высокого давления, SCR™, щетки и смывания. Зачем использовать очиститель бетона SureCrete SCR?

SCR также может удалять антиадгезивы, которые поглощаются поверхностью в процессе отверждения, гарантируя, что вторичная система окраски, такая как реактивные кислотные пятна, пятна на водной основе, красители и Eco-Stain, может быть поглощена и создать желаемое естественное моделирование. Также используется для очистки перед укладкой тротуарной плитки.

SCR также может удалять антиадгезивы, которые поглощаются поверхностью в процессе отверждения, гарантируя, что вторичная система окраски, такая как реактивные кислотные пятна, пятна на водной основе, красители и Eco-Stain, может быть поглощена и создать желаемое естественное моделирование. Также используется для очистки перед укладкой тротуарной плитки. Кто может использовать очиститель бетона SureCrete?

Посмотрите наши обучающие видеоролики и обзоры продуктов по очистке тротуарной плитки. Установленные брусчатки необходимо очистить перед герметизацией.

Посмотрите наши обучающие видеоролики и обзоры продуктов по очистке тротуарной плитки. Установленные брусчатки необходимо очистить перед герметизацией. Очиститель бетона и некоторые типичные области применения:

Как очистить бетон с помощью SCR:

Шаг 1. В зависимости от поверхности, которую вы собираетесь очистить, разбавьте чистящее средство до четырех частей воды на 1 часть чистящего средства

Шаг 2. Увлажните бетонную поверхность перед нанесением чистящего средства для удаления бетона .

Шаг 3. Равномерно нанесите смешанный очиститель на цементную поверхность с помощью распылителя, следя за тем, чтобы поверхность оставалась влажной.

Шаг 4. Пока цементная поверхность еще влажная, нанесите на нее очиститель с помощью щетки с нейлоновой щетиной.

Шаг 5. Перед тем, как очиститель бетона сможет высохнуть, промойте бетонную поверхность шлангом или мойкой высокого давления и убедитесь, что все остатки удалены.

Подготовка чистой бетонной поверхности на наружном бетоне перед нанесением покрытия

Очистка бетона внутри

ПРИМЕЧАНИЕ: для адекватного профиля могут потребоваться более сильные степени разбавления. Некоторая подготовка поверхности может потребовать других мер, которые следует оценить (например, шлифовка, дробеструйная очистка).

Некоторая подготовка поверхности может потребовать других мер, которые следует оценить (например, шлифовка, дробеструйная очистка).

Очистка верхних слоев и брусчатки, очистка кирпича перед окрашиванием, окраской или герметизацией

ПРИМЕЧАНИЕ : для адекватного профиля могут потребоваться более сильные степени разбавления. Некоторая подготовка поверхности может потребовать других мер, которые следует оценить (например, шлифовка, дробеструйная очистка).

Подготовка бетонных отливок, таких как столешницы

Очистка матов, инструментов и бетонных форм для штамповки