Инжекторная система питания

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

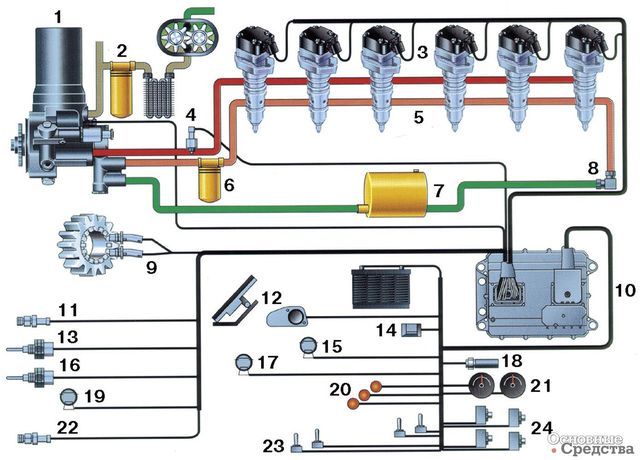

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

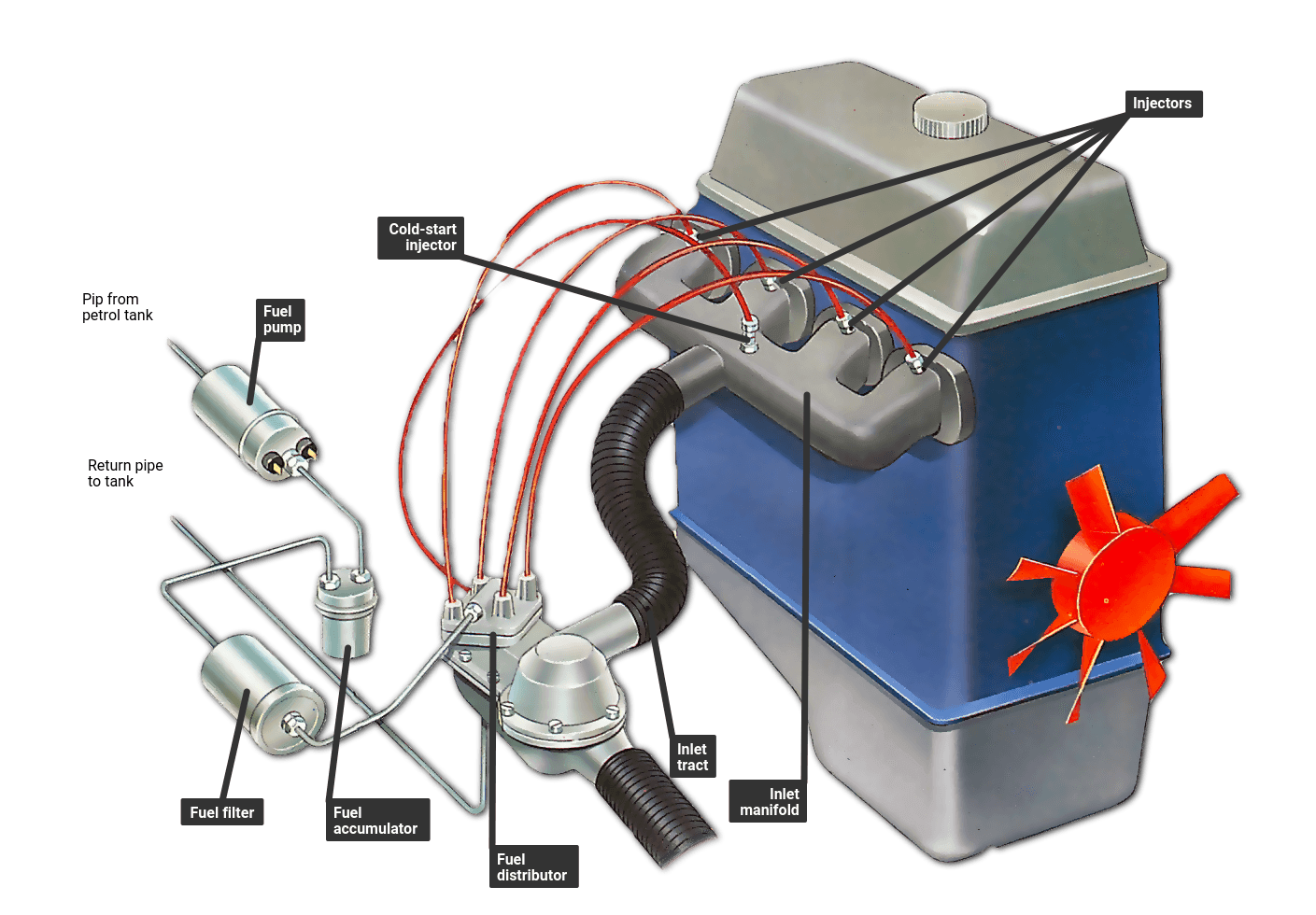

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

Устройство инжектора

Основная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

Устройство системы питания инжектора:

1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?

Как работает система питания инжекторного двигателя?

Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Система питания инжекторного двигателя современного автомобиля — это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного — блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

Описание

За многолетнюю историю автомобилестроения появилось несколько типов впрыска топлива. И конструкции инжекторной системы бензинового двигателя различаются, причём существенно. Дизель достаточно схож в системе впрыска с инжектором.

Но есть огромные отличия в конструкции отдельных механизмов — степень сжатия в дизельном моторе во много раз выше. В целом же первые конструкции инжекторных систем очень сильно были похожи на дизельные.

Центральный впрыск топлива

Моновпрыск — это самый простой механизм. Второе название — центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота — это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Она устанавливается на впускном коллекторе — одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Плюсы и минусы

Преимущества, которыми обладает центральная система впрыска:

- простота и дешевизна конструкции;

- для смены режимов работы достаточно провести регулировку одной форсунки;

- при смене карбюратора на инжектор (моновпрыск) существенных изменений в систему питания не производится.

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

И самое большое неудобство — это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

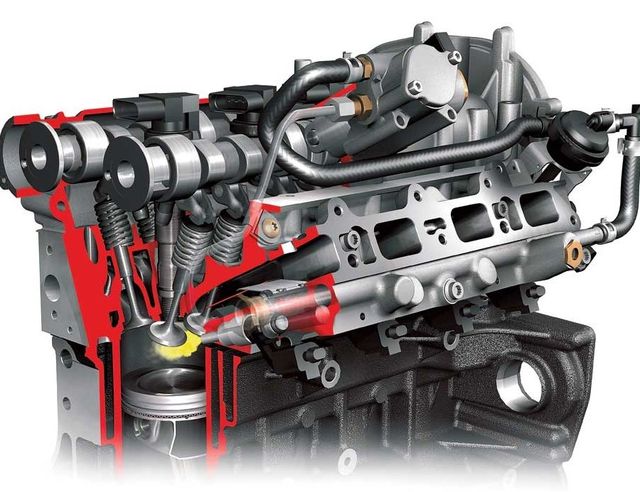

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

- Фазированный впрыск — самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси — открытие форсунок не зависит от такта. Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

- Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие — открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая — перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

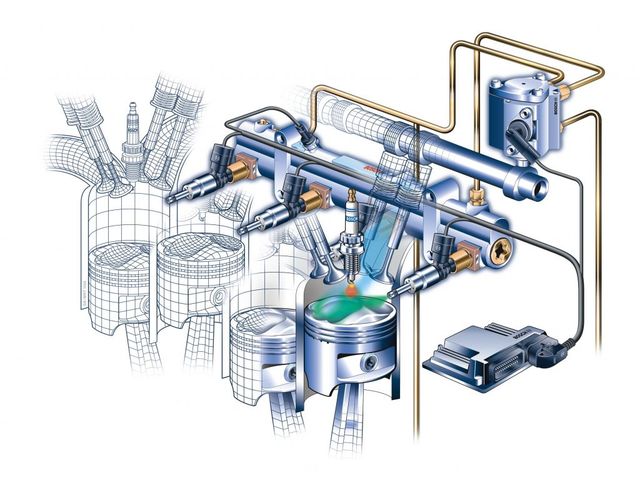

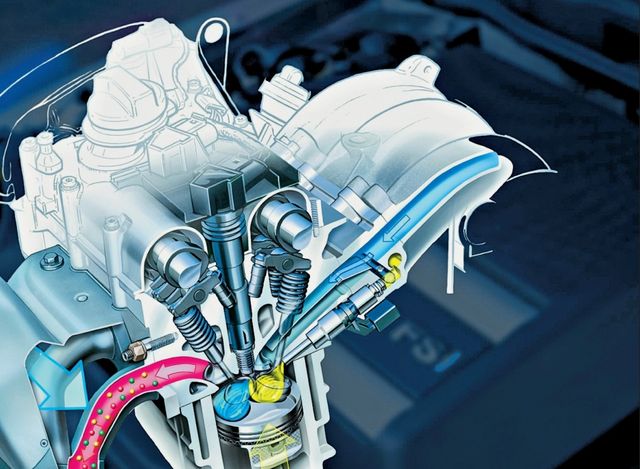

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная. Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Изначально такие системы впрыска устанавливались на габаритные и мощные двигатели, на бюджетных их не встретить. И ремонт таких систем выливается в круглую сумму.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

- Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

- Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

Работа двигателя с инжекторной системой впрыска

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Если содержание кислорода большое, то смесь сгорает не до конца. Блок управления производит корректировку угла опережения зажигания, чтобы добиться наилучших показаний.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина — во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя.

1.Устройство инжектора

Основная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

1.1.Устройство системы питания инжектора:

1. Электробензонасос — устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр — предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы — служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками — конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива — предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

1.1.1.Как работает система питания инжекторного двигателя?

Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии

. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается — смесь обогащается, если уменьшается — смесь обедняется.

Технический прогресс сейчас движется очень быстрыми темпами. Одной из наиболее активно развивающихся отраслей, является автомобилестроение. Здесь постоянно вводятся новые изобретения и конструктивные решения. Помогают в этом деле и ужесточающиеся нормы экологии.

Потому производители машин повсеместно внедряют новые разработки. Инжекторные агрегаты стали одной из разработок, стимулированных ужесточением требований токсичности выхлопа.

В инжекторном моторе горючее попадает в камеру сгорания не через , а впрыскивается специальными устройствами. Последние именуются форсунками или инжекторами.

Устройство форсунки:

a — форсунка одноточечного впрыска, б — форсунка распределенного впрыска 1 — фильтр, 2 — электрический разъем, 3 — обмотка электромагнита, 4 — корпус форсунки, 5 — сердечник, 6 — корпус клапана, 7 — клапан (б — игла клапана), 8 — уплотнительное кольцо, 9 — распылительное отверстие.

Откуда появился инжекторный двигатель?

В автомобилестроение инжекторные двигатели пришли в 1951 году, когда был создан автомобиль Goliath 700 Sport.

Правда в то время такая система питания не получила распространения среди автоконцернов. Вспомнили о данной системе питания лишь в 70-х годах, когда изменились нормы токсичности. В результате начался процесс вытеснения данными двигателями карбюраторных.

В итоге к концу века большая часть легковых авто и микроавтобусов имели именно такие моторы. Сегодня же все машины имеют такую систему питания.

Подвиды инжекторной системы питания

Отмечу, что инжекторная сис

Технический прогресс сейчас движется очень быстрыми темпами. Одной из наиболее активно развивающихся отраслей, является автомобилестроение. Здесь постоянно вводятся новые изобретения и конструктивные решения. Помогают в этом деле и ужесточающиеся нормы экологии.

Потому производители машин повсеместно внедряют новые разработки. Инжекторные агрегаты стали одной из разработок, стимулированных ужесточением требований токсичности выхлопа.

В инжекторном моторе горючее попадает в камеру сгорания не через , а впрыскивается специальными устройствами. Последние именуются форсунками или инжекторами.

Устройство форсунки:

a — форсунка одноточечного впрыска, б — форсунка распределенного впрыска 1 — фильтр, 2 — электрический разъем, 3 — обмотка электромагнита, 4 — корпус форсунки, 5 — сердечник, 6 — корпус клапана, 7 — клапан (б — игла клапана), 8 — уплотнительное кольцо, 9 — распылительное отверстие.

Откуда появился инжекторный двигатель?

В автомобилестроение инжекторные двигатели пришли в 1951 году, когда был создан автомобиль Goliath 700 Sport.

Правда в то время такая система питания не получила распространения среди автоконцернов. Вспомнили о данной системе питания лишь в 70-х годах, когда изменились нормы токсичности. В результате начался процесс вытеснения данными двигателями карбюраторных.

В итоге к концу века большая часть легковых авто и микроавтобусов имели именно такие моторы. Сегодня же все машины имеют такую систему питания.

Подвиды инжекторной системы питания

Отмечу, что инжекторная система питания имеет несколько подвидов. В зависимости от количества инжекторов выделяют моновпрыск или как его еще именуют, центральный впрыск, а также распределенный впрыск.

Первый имеет одну форсунку, устанавливаемую вместо карбюратора. Она осуществляет впрыск горючего во впускной коллектор единовременно во все цилиндры. Правда эта конструкция уже несколько устарела.

Сейчас все производители применяют распределенный впрыск, имеющий отдельную форсунку на каждом цилиндре.

Устройство системы распределенного впрыска:

1 — топливный бак; 2 — электробензонасос; 3 — топливный фильтр; 4 — регулятор давления топлива; 5 — форсунка; 6 — электронный блок управления; 7 — датчик массового расхода воздуха; 8 — датчик положения дроссельной заслонки; 9 — датчик температуры ОЖ; 10 — регулятор; 11 — датчик положения коленвала; 12 — датчик кислорода; 13 — нейтрализатор; 14 — датчик детонации; 15 — клапан продувки адсорбера; 16 — адсорбер.

Система распределенного впрыска подразделяется на подтипы:

- одновременный впрыск – все форсунки одновременно впрыскивают порцию топлива;

- попарно-параллельный. В данном случае форсунки работают попарно. Одни осуществляют впрыск на такте впуска, а другие – на такте выпуска. Данная система применяется в современных агрегатах при запуске;

- фазированный впрыск осуществляется на такте впуска. Причем каждая форсунка имеет отдельное управление;

- прямой впрыск имеет форсунки, которые находятся непосредственно возле цилиндров.

Видео — принцип работы системы питания инжекторного двигателя:

Инжекторные агрегаты обладают несомненными «плюсами», по сравнению с карбюраторными. Они менее токсичны, экономны, легко запускаются. Кроме того, таких моторов доступен в широком диапазоне оборотов.

Имеет данная система питания и «минусы»: более сложная конструкция, высокая чувствительность агрегата к . Кроме того, форсунки являются не ремонтируемыми узлами, что удорожает ремонт. Для диагностики же их состояния и очистки, СТО должно иметь современное дорогое оборудование.

Министерство образования и науки Российской Федерации

Сыктывкарский лесной институт филиал

Федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

Санкт-Петербургского государственного лесотехнического университета

им. С.М.Кирова

Факультет ЛТФ

Кафедра АиАХ

Лабораторная работа № 1,2

Дисциплина: ТЭА

Тема: Система питания инжекторного двигателя.

Выполнил Артеева Т. П., гр. 141

Проверил Юшков А. Н., к.т.н.

Зав. кафедрой Чудов В. И., к.т.н.

Сыктывкар – 2011

Датчики………………………………………………………………….7

Форсунки………………………………………………………………..9

Бензонасос……………………………………………………………..11

Устройство системы питания инжекторного двигателя…..………………….4

Основные неисправности системы питания.………………………………7

ТО системы питания………….………………..………………………….12

Введе

На сегодняшний день инжекторный (или, говоря по-научному, впрысковый) двигатель практически полностью заменил устаревшие карбюраторные двигатели. Инжекторный двигатель существенно улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива).

Содержание статьи:

Инжекторные системы подачи топлива имеют перед карбюраторными следующие основные преимущества:

- Точное дозирование топлива и, следовательно, более экономный его расход;

- Снижение токсичности выхлопных газов. Достигается за счет оптимальности топливно-воздушной смеси и применения датчиков параметров выхлопных газов;

- Увеличение мощности двигателя примерно на 7-10% за счет улучшения наполнения цилиндров, оптимальной установки угла опережения зажигания, соответствующего рабочему режиму двигателя;

- Улучшение динамических свойств автомобиля. Система впрыска незамедлительно реагирует на любые изменения нагрузки, корректируя параметры топливно-воздушной смеси;

- Легкость пуска независимо от погодных условий.

Виды инжекторных систем

Первые инжекторы, которые массово начали использовать на бензиновых моторах все еще были механическими, но у них уже начал появляться некоторые электрические элементы, способствовавшие лучшей работе мотора.

Современная же инжекторная система включает в себя большое количество электронных элементов, а вся работа системы контролируется контроллером, он же электронный блок управления.

Всего существует 3 типа инжекторных систем, различающихся по типу подачи топлива:

- Центральная;

- Распределенная;

- Непосредственная.

Центральная (моновпрыск) инжекторная система

Центральная инжекторная система сейчас уже является устаревшей. Суть ее в том, что топливо впрыскивается в одном месте – на входе во впускной коллектор, где оно смешивается с воздухом и распределяется по цилиндрам. В данном случае, ее работа очень схожа с карбюратором, с единственной лишь разницей, что топливо подается под давлением. Это обеспечивает его распыление и более лучшее смешивание с воздухом. Но ряд факторов мог повлиять на равномерную наполняемость цилиндров.

Центральная система отличалась простотой конструкции и быстрым реагированием на изменение рабочих параметров силовой установки. Но полноценно выполнять свои функции она не могла Из-за разности наполнения цилиндров не удавалось добиться нужного сгорания топлива в цилиндрах.

Распределенная (мультивпрыск) инжекторная система

Распределенная система – на данный момент самая оптимальная и используется на множестве автомобилей. У этого инжектора топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

Благодаря такой конструкции, удается добиться соблюдения пропорций топливовоздушной смеси для обеспечения нужного горения. Автомобили с такой системой являются более экономичными, но при этом выход мощности – больше, да и окружающую среду они загрязняют меньше.

К недостаткам распределенной системы относится более сложная конструкция и чувствительность к качеству топлива.

Система непосредственного впрыска

Система непосредственного впрыска – разновидность распределенной и на данный момент самая совершенная. Она отличается тем, что топливо впрыскивается непосредственно в цилиндры, где уже и происходит смешивание его с воздухом. Эта система по принципу работы очень схожа с дизельной. Она позволяет еще больше снизить потребление бензина и обеспечивает больший выход мощности, но она очень сложная по конструкции и очень требовательна к качеству бензина.

Виды электронных форсунок

Существует классификация электронных форсунок, основывающихся на способе впрыска топлива. Выделяют такие три разновидности:

Электромагнитная. Зачастую характерна для бензиновых ДВС (и с прямым впрыском тоже). Конструкцию нельзя назвать очень сложной, а основными составляющими её частями выступают клапан с иголкой (электромагнитный), сопло. Контроль за работой указанной форсунки выполняется с помощью ЭБУ, обеспечивающего на обмотке клапана напряжение в наиболее подходящий для этого момент.

Электромагнитная. Зачастую характерна для бензиновых ДВС (и с прямым впрыском тоже). Конструкцию нельзя назвать очень сложной, а основными составляющими её частями выступают клапан с иголкой (электромагнитный), сопло. Контроль за работой указанной форсунки выполняется с помощью ЭБУ, обеспечивающего на обмотке клапана напряжение в наиболее подходящий для этого момент. Электрогидравлическая. По большей части используют на дизельных движках. Являет собой электромагнитный клапан, дополненный камерой управления, а также сливным и впускным дросселями. Рабочий принцип этой разновидности форсунок основывается на участии давления самой топливной смеси в любой момент работы. За деятельностью электрогидравлической форсунки следит ЭБУ, именно он отправляет рабочие сигналы электромагнитному клапану.

Электрогидравлическая. По большей части используют на дизельных движках. Являет собой электромагнитный клапан, дополненный камерой управления, а также сливным и впускным дросселями. Рабочий принцип этой разновидности форсунок основывается на участии давления самой топливной смеси в любой момент работы. За деятельностью электрогидравлической форсунки следит ЭБУ, именно он отправляет рабочие сигналы электромагнитному клапану. Пьезоэлектрическая. Считается наиболее удачным устройством среди всех представленных, но может работать только на дизельных агрегатах с системой впрыска Common Rail. Основное преимущество этого типа — быстрота реакции, что гарантирует многократную подачу топлива за один полный цикл. В основе работы пьезоэлемента — гидравлический принцип действия (как и в предыдущем варианте), предусматривающий срабатывание поршня толкателя за счёт увеличения длины пъезоэлемента под воздействием электрического сигнала ЭБУ. Количество подаваемого за один раз топлива определяется продолжительностью такого воздействия и давлением топливной смеси в топливной рампе.

Пьезоэлектрическая. Считается наиболее удачным устройством среди всех представленных, но может работать только на дизельных агрегатах с системой впрыска Common Rail. Основное преимущество этого типа — быстрота реакции, что гарантирует многократную подачу топлива за один полный цикл. В основе работы пьезоэлемента — гидравлический принцип действия (как и в предыдущем варианте), предусматривающий срабатывание поршня толкателя за счёт увеличения длины пъезоэлемента под воздействием электрического сигнала ЭБУ. Количество подаваемого за один раз топлива определяется продолжительностью такого воздействия и давлением топливной смеси в топливной рампе.

Принцип работы инжектора

Принцип работы инжектора на автомобилях можно условно поделить на 2 части — механическую составляющую и электронную.

- топливный бак;

- электрический бензонасос;

- фильтр очистки бензина;

- топливопроводы высокого давления;

- топливная рампа;

- форсунки;

- дроссельный узел;

- воздушный фильтр.

Конечно, это не полный список составных частей. В систему могут быть включены дополнительные элементы, выполняющие те или иные функции, все зависит от конструктивного исполнения силового агрегата и системы питания. Но указанные элементы являются основными для любого двигателя с инжектором распределенного впрыска.

Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенную со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Современная форсунка – электромагнитная, в ее основе лежит соленоид. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

Основным элементом электронной части является электронный блок, состоящий из контроллера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд, устанавливается в выпускной системе авто, определяет остатки несгоревшего воздуха в выхлопных газах;

- Датчик массового расхода воздуха (ДМРВ), расположен в корпусе воздушного фильтрующего элемента, определяет количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами;

- Датчик положения дроссельной заслонки (ДПДЗ), установлен в дроссельном узле, подает сигнал о положении педали акселератора;

- Датчик температуры силовой установки, располагается возле термостата, регулирует состав смеси в зависимости от температуры мотора;

- Датчик положения коленчатого вала (ДПКВ), установлен возле шкива коленчатого вала;

- Датчик детонации, расположен на блоке цилиндров;

- Датчик скорости, установлен на коробке передач;

- Датчик фаз,предназначен для определения углового положения распредвала, установлен в головке блока.

Элекробензонасос заполняет всю систему топливом. Контролер получает показания от всех датчиков, сравнивает их с данными, занесенными в блок памяти. При несовпадении показаний, он корректирует работу системы питания двигателя так, чтобы добиться максимального совпадения получаемых данных с занесенными в блок памяти.

На основе данных от датчиков, контролером высчитывается время открытия форсунок, чтобы обеспечить оптимальное количество подаваемого бензина для создания топливовоздушной смеси в необходимой пропорции.

При поломке какого-то из датчиков, контролер переходит в аварийный режим. То есть, он берет усредненное значение показаний неисправного датчика и использует их для работы. При этом возможно изменение функционирование мотора – увеличивается расход, падает мощность, появляются перебои в работы. Но это не касается ДПКВ, при его поломке, двигатель функционировать не может.

Преимущества инжектора и его недостатки

Если бы в этой системе не было преимуществ, инжекторы не получили бы столь широкое распространение. Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке.

| + Преимущества | — Недостатки |

| реальное понижение расхода топлива — инжектор может экономить, благодаря интеллектуальному управлению подачей топлива; | чистка форсунок — если вы заливаете не слишком качественный бензин или не меняете вовремя фильтры топлива, форсунки будут забиваться и перестанут распылять бензин; |

| полное сгорание бензина — при правильных настройках инжектор обеспечивает полное сгорание топлива и определенную интенсивность поездки; | прошивка «мозгов» в нужных режимах — на старых машинах иногда получается достичь невероятных результатов от перепрошивки, ведь технологии движутся вперед; |

| более выразительная динамика двигателя — водителю не приходится долгое время ожидать реакции при нажатии педали газа; | замена бортового компьютера на более функциональный вариант ЭБУ для вашей модели автомобиля с подходящими настройками; |

| возможность смены прошивки — с помощью простой процедуры чип-тюнинга можно полностью изменить параметры авто; | регулярная смена фильтров, как воздушного, так и топливного, с целью обеспечения нормальной работы инжектора; |

| технологичность и современность — машина с инжектором зачастую выбрасывает в атмосферу значительно меньше вредных веществ; | использование качественного топлива в соответствии с предписанными производителем нормами и подходящим октановым числом; |

| устойчивая работа в любых условиях — для хорошей работы инжектора не требуется ручное управление заслонкой воздуха, двигатель хорошо заводится в мороз. | регулярный сервис, своевременное обращение внимания на определенные недостатки работы автомобиля. |

Несмотря на то, что инжектор дороже в обслуживании и более прихотлив к качеству бензина, его надежность и возможность широкой настройки параметров опережает на сотни шагов вперед карбюратор. В конце концов, за определенный пробег два типа мотора могут выйти одинаково в цене, только карбюратору нужно будет чаще уделять внимание, а инжектор сделать один раз и надолго.

И напоследок представляем вашему вниманию видео для более полного понимания принципа работы инжектора.

Система питания

Форсунка (инжектор), является основным элементом системы впрыска.

Назначение форсунки

Дозированная подача топлива, распыление его в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси. Форсунки нашли свое применение в системах впрыска бензиновых и дизельных двигателей. На современных автомобилях устанавливаются форсунки с электронным управлением впрыска.

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок:

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

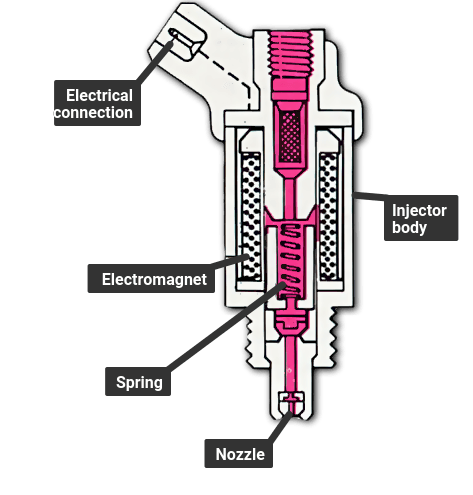

Устройство электромагнитной форсунки

1 — сетчатый фильтр; 2 — электрический разъем; 3 – пружина; 4 — обмотка возбуждения; 5 — якорь электромагнита; 6 — корпус форсунки; 7 — игла форсунки; 8 – уплотнение; 9 — сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

Устройство электрогидравлической форсунки

1 — сопло форсунки; 2 – пружина; 3 — камера управления; 4 — сливной дроссель; 5 — якорь электромагнита; 6 — сливной канал; 7 — электрический разъем; 8 — обмотка возбуждения; 9 — штуцер подвода топлива; 10 — впускной дроссель; 11 – поршень; 12 — игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

Устройство пьезоэлектрической форсунки

1 — игла форсунки; 2 – уплотнение; 3 — пружина иглы; 4 — блок дросселей; 5 — переключающий клапан; 6 — пружина клапана; 7 — поршень клапана; 8 — поршень толкателя; 9 – пьезоэлектрический элемент; 10 — сливной канал; 11 — сетчатый фильтр; 12 — электрический разъем; 13 — нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

Пьезофорсунка работает по гидравлическому принципу. В обычном положении игла прижата к седлу силой высокого давления топлива. Электронный блок подает электрический сигнал на пьезоэлемент и его длина увеличивается, воздействуя на поршень толкателя, открывает переключающий клапан и топливо поступает в сливную магистраль. Давление над иглой падает, и за счет давления в нижней части игла поднимается, что приводит к впрыску топлива. Количество впрыскиваемого топлива зависит от длительности воздействия на пьезоэлемент и давления топлива в топливной рампе.

Как работает система впрыска топлива

Для двигатель для бесперебойной и эффективной работы необходимо обеспечить необходимое количество топливо смесь воздуха в соответствии с широким спектром требований.

Система впрыска топлива

Автомобили с бензиновым двигателем используют непрямой впрыск топлива. Топливный насос отправляет бензин в отсек двигателя, а затем инжектор впрыскивает его во впускной коллектор. Для каждого цилиндра имеется либо отдельный инжектор, либо один или два инжектора во впускной коллектор.

Автомобили с бензиновым двигателем используют непрямой впрыск топлива. Топливный насос отправляет бензин в отсек двигателя, а затем инжектор впрыскивает его во впускной коллектор. Для каждого цилиндра имеется либо отдельный инжектор, либо один или два инжектора во впускной коллектор.Традиционно топливно-воздушная смесь контролируется карбюратор инструмент, который ни в коем случае не идеален.

Его основным недостатком является то, что один карбюратор, снабжающий цилиндр двигатель не может дать каждому цилиндру одинаковую топливно-воздушную смесь, поскольку некоторые цилиндры находятся дальше от карбюратора, чем другие.

Одним из решений является поместиться двойные карбюраторы, но их сложно правильно настроить. Вместо этого многие автомобили в настоящее время оснащены двигателями с впрыском топлива, где топливо доставляется точными выбросами.Оснащенные таким образом двигатели обычно более эффективны и мощнее карбюраторных, они также могут быть более экономичными, а также менее токсичными. выбросы ,

Впрыск дизельного топлива

впрыск топлива система в бензиновых автомобилях всегда косвенная, бензин впрыскивается во впускной многообразие или входной порт, а не прямо в камеры сгорания , Это гарантирует, что топливо хорошо смешивается с воздухом до его попадания в камеру.

Много дизельные двигатели Однако используйте прямой впрыск, при котором дизель впрыскивается непосредственно в цилиндр, заполненный сжатым воздухом. Другие используют косвенный впрыск, при котором дизельное топливо впрыскивается в специальную камеру предварительного сгорания, которая имеет узкий проход, соединяющий его с крышка цилиндра ,

Только воздух втягивается в цилиндр. Так сильно греется компрессия что распыленное топливо впрыскивается в конце такт сжатия самостоятельно воспламеняется.

Основная инъекция

Все современные системы впрыска бензина используют непрямой впрыск. Специальный насос отправляет топливо под давление из топливный бак в машинный отсек, где, находясь под давлением, он распределяется индивидуально по каждому цилиндру.

В зависимости от конкретной системы топливо подается во впускной коллектор или во впускной канал через инжектор , Это работает так же, как спрей сопло из шланг , гарантируя, что топливо выходит в виде мелкого тумана.Топливо смешивается с воздухом, проходящим через впускной коллектор или порт, и топливно-воздушная смесь поступает в сгорание камера.

Некоторые автомобили имеют многоточечный впрыск топлива, где каждый цилиндр питается от своего инжектора. Это сложно и может быть дорого. Чаще всего используется одноточечный впрыск, когда один инжектор подает все цилиндры, или один инжектор на каждые два цилиндра.

Форсунки

Форсунки, через которые распыляется топливо, вкручиваются сначала в форсунки либо во впускной коллектор, либо в головку цилиндров и расположены под углом так, что распыление топлива запускается по направлению к впускному отверстию. клапан ,

Инжекторы одного из двух типов, в зависимости от системы впрыска. Первая система использует непрерывный впрыск где топливо впрыскивается во впускной канал все время работы двигателя. Инжектор просто действует как распылительная форсунка, разбивая топливо на мелкие брызги — он фактически не контролирует поток топлива. Количество распыляемого топлива увеличивается или уменьшается с помощью механического или электрического блока управления — другими словами, это все равно что включать и выключать кран.

Другая популярная система синхронизированный впрыск (импульсный впрыск) где топливо доставляется пакетами, чтобы совпасть с индукционный инсульт цилиндра. Как и в случае непрерывного впрыска, синхронизированный впрыск также может контролироваться либо механически, либо электронно.

Самые ранние системы были с механическим управлением. Их часто называют впрыском бензина (сокращенно PI), а поток топлива контролируется механическим регулятором в сборе. Эти системы страдают недостатками механической сложности и плохой реакцией на отключение газа.

Механические системы в настоящее время в значительной степени заменены электронный впрыск топлива (для краткости известен как EFi). Это благодаря повышению надежности и снижению стоимости электронных систем управления.

Типы топливных форсунок

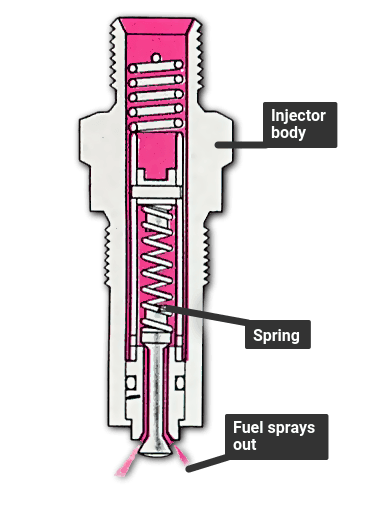

A механическая топливная форсунка

Могут быть установлены два основных типа инжекторов, в зависимости от того, механически или электронно управляется система впрыска.В механической системе инжектор

Подпружиненный

в закрытое положение и открывается давлением топлива.

Могут быть установлены два основных типа инжекторов, в зависимости от того, механически или электронно управляется система впрыска.В механической системе инжектор

Подпружиненный

в закрытое положение и открывается давлением топлива.Электронный инжектор

Инжектор в электронной системе также закрыт пружиной, но открывается электромагнит встроенный в корпус инжектора. электронный блок управления определяет, как долго инжектор остается открытым.

Инжектор в электронной системе также закрыт пружиной, но открывается электромагнит встроенный в корпус инжектора. электронный блок управления определяет, как долго инжектор остается открытым.Механический впрыск топлива

Lucas механическая система впрыска топлива

В системе Lucas топливо из бака подается под высоким давлением в топливный аккумулятор.Оттуда он проходит в распределитель топлива, который посылает взрыв топлива в каждый инжектор, откуда он запускается во впускной канал. Поток воздуха контролируется откидным клапаном, который открывается в ответ на педаль акселератора. Когда воздушный поток увеличивается, распределитель топлива автоматически увеличивает поток топлива к инжекторам, чтобы правильно сбалансировать топливовоздушную смесь. Для холодного запуска, дросселя на приборной панели или, на более поздних моделях, микропроцессорного блока управления вводит в действие специальный инжектор холодного запуска, который впрыскивает дополнительное топливо для создания более богатой смеси.Как только двигатель прогрелся до определенной температуры, термовыключатель автоматически отключает инжектор холодного запуска.

В системе Lucas топливо из бака подается под высоким давлением в топливный аккумулятор.Оттуда он проходит в распределитель топлива, который посылает взрыв топлива в каждый инжектор, откуда он запускается во впускной канал. Поток воздуха контролируется откидным клапаном, который открывается в ответ на педаль акселератора. Когда воздушный поток увеличивается, распределитель топлива автоматически увеличивает поток топлива к инжекторам, чтобы правильно сбалансировать топливовоздушную смесь. Для холодного запуска, дросселя на приборной панели или, на более поздних моделях, микропроцессорного блока управления вводит в действие специальный инжектор холодного запуска, который впрыскивает дополнительное топливо для создания более богатой смеси.Как только двигатель прогрелся до определенной температуры, термовыключатель автоматически отключает инжектор холодного запуска.Механический впрыск топлива использовался в 1960-х и 1970-х годах многими производителями на своих спортивных автомобилях и спортивных седанах. Одним из типов, установленным на многих британских автомобилях, включая Triumph TR6 PI и 2500 PI, была система Lucas PI, представляющая собой систему времени.

А высокого давления электрический топливный насос рядом с топливным баком установлены насосы топлива под давлением 100 фунтов на квадратный дюйм до уровня топлива аккумулятор ,Это в основном краткосрочный резервуар это поддерживает постоянное давление подачи топлива, а также пропускает импульсы топлива, поступающие из насоса.

Из аккумулятор топливо проходит через бумагу элемент фильтр и затем подается в блок управления дозированием топлива, также известный как распределитель топлива , Это устройство управляется из распределительный вал и его работа, как следует из названия, заключается в распределении топлива для каждого цилиндра, в правильное время и в правильных количествах.

Количество впрыскиваемого топлива контролируется откидным клапаном, расположенным на воздухозаборнике двигателя.Заслонка находится под блоком управления, поднимается и опускается в ответ на поток воздуха — когда вы открываете дроссель, «всасывание» из цилиндров увеличивает поток воздуха, и заслонка поднимается. Это изменяет положение челночного клапана в блоке управления дозированием, позволяя большему количеству топлива попадать в цилиндры.

Из дозатора топливо подается по очереди к каждому из форсунок. Затем топливо впрыскивается во впускное отверстие в головке цилиндров. Каждый инжектор содержит подпружиненный клапан, который удерживается закрытым под действием давления пружины.Клапан открывается только тогда, когда впрыскивается топливо.

Для холодного запуска нельзя просто перекрыть часть воздушного потока, чтобы обогатить топливно-воздушную смесь, как вы можете с помощью карбюратора. Вместо ручного управления на приборной панели (напоминающей ручку воздушной заслонки) или, на более поздних моделях, data-term-id = «1915»> микропроцессор

,Алгоритмы управления двигателем довольно сложны. Программное обеспечение должно позволять автомобилю удовлетворять требованиям по выбросам на 100 000 миль, соответствовать требованиям экономии топлива EPA и защищать двигатели от неправильного использования. И есть десятки других требований, чтобы соответствовать.

Блок управления двигателем использует формулу и большое количество справочных таблиц для определения длительности импульса для заданных условий работы.Уравнение будет представлять собой ряд факторов, умноженных друг на друга. Многие из этих факторов будут получены из справочных таблиц. Мы пройдем упрощенный расчет ширины импульса топливной форсунки . В этом примере наше уравнение будет иметь только три фактора, тогда как реальная система управления может иметь сотню или более.

Ширина импульса = (базовая ширина импульса) x (фактор A) x (фактор B)

Чтобы рассчитать длительность импульса, ЭБУ сначала ищет базовых импульсов шириной в справочной таблице.Базовая ширина импульса является функцией оборотов двигателя (об / мин) и нагрузки (которую можно рассчитать по абсолютному давлению в коллекторе). Допустим, частота вращения двигателя составляет 2000 об / мин, а нагрузка — 4. Мы находим число на пересечении 2000 и 4, что составляет 8 миллисекунд.

| об / мин | Нагрузка | ||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,000 | 1 | 2 | 3 | 4 | 5 |

| 2000 | 2 | 4 | 6 | 8 | 10 |

| 3000 | 3 | 6 | 9 | 12 | 15 |

| 4000 | 4 | 8 | 12 | 16 | 20 |

В следующих примерах A и B — это параметры, поступающие от датчиков.Скажем, A — это температура охлаждающей жидкости, а B — это уровень кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода равен 3, справочные таблицы говорят нам, что коэффициент A = 0,8, а коэффициент B = 1,0.

| A | Фактор А | | B | Фактор B |

| 0 | 1.2 | | 0 | 1.0 |

| 25 | 1,1 | | 1 | 1,0 |

| 50 | 1,0 | | 2 | 1,0 |

| 75 | 0.9 | | 3 | 1,0 |

| 100 | 0.8 | | 4 | 0,75 |

Итак, поскольку мы знаем, что базовая ширина импульса является функцией нагрузки и об / мин, а ширина импульса = (ширина базового импульса) x (коэффициент A) x (коэффициент B) , общая ширина импульса в нашем примере равна:

Из этого примера вы можете увидеть, как система управления выполняет регулировки. С параметром B в качестве уровня кислорода в выхлопе таблица поиска для B является точкой, в которой (согласно разработчикам двигателя) слишком много кислорода в выхлопе; и, соответственно, ECU сокращает расход топлива.

Реальные системы управления могут иметь более 100 параметров, каждый со своей таблицей поиска. Некоторые параметры даже меняются со временем, чтобы компенсировать изменения в характеристиках компонентов двигателя, таких как каталитический нейтрализатор. И в зависимости от частоты вращения двигателя ЭБУ может выполнять эти вычисления более ста раз в секунду.

чипов производительности

Это приводит нас к обсуждению чипов производительности. Теперь, когда мы немного понимаем, как работают алгоритмы управления в ECU, мы можем понять, что делают производители микросхем производительности, чтобы получить больше мощности от двигателя.

Производительные чипы производятся компаниями вторичного рынка и используются для повышения мощности двигателя. В ECU есть микросхема, которая содержит все таблицы поиска; чип производительности заменяет этот чип. Таблицы в чипе производительности будут содержать значения, которые приводят к более высоким расходам топлива при определенных условиях вождения. Например, они могут подавать больше топлива на полном газу на каждой скорости двигателя. Они также могут изменить время зажигания (для этого тоже есть справочные таблицы). Поскольку производители микросхем производительности не так озабочены такими вопросами, как надежность, пробег и контроль выбросов, как автопроизводители, они используют более агрессивные настройки на картах топлива своих микросхем производительности.

Для получения дополнительной информации о системах впрыска топлива и других автомобильных темах перейдите по ссылкам на следующей странице.

Связанные Статьи HowStuffWorks

,

КАК РАБОТАЕТ ЭЛЕКТРОННАЯ ТОПЛИВНАЯ ТОПЛИВА

Электронный впрыск топлива (EFI) заменил карбюраторы еще в середине 1980-х годов в качестве предпочтительного метода подачи воздуха и топлива в двигатели. Основное отличие состоит в том, что карбюратор использует впускной вакуум и перепад давления в трубке Вентури (узкой части горловины карбюратора), чтобы откачивать топливо из топливного бака карбюратора в двигатель, тогда как для впрыска топлива используется давление для распыления топлива непосредственно в двигатель.

С помощью карбюратора воздух и топливо смешиваются вместе, когда двигатель вытягивает воздух через карбюратор.Затем воздушно-топливная смесь проходит через впускной коллектор в цилиндры. Одним из недостатков этого подхода является то, что впускной коллектор является влажным (содержит капли жидкого топлива), поэтому топливо может вытекать в области притока в коллекторе при первом запуске холодного двигателя. Изгибы и повороты впускных направляющих могут также приводить к разделению воздушно-топливной смеси, как будто она течет к цилиндрам, что приводит к неравномерным топливным смесям между цилиндрами. Центральные цилиндры обычно работают немного богаче, чем концевые цилиндры, что затрудняет настройку на пиковую экономию топлива, производительность и выбросы с карбюратором.

ДВИГАТЕЛЬ ВНУТРЕННЕГО ТЕЛА

С впрыском дроссельной заслонки (TBI) один или два инжектора, установленные в корпусе дроссельной заслонки, распыляют топливо во впускной коллектор. Давление топлива создается электрическим топливным насосом (обычно устанавливаемым в топливном баке или рядом с ним), а давление контролируется регулятором, установленным на корпусе дроссельной заслонки. Топливо впрыскивается в двигатель, когда компьютер двигателя подает питание на форсунку (инжекторы), что происходит в виде быстрой серии коротких импульсов, а не непрерывного потока.Это производит жужжание от инжекторов, когда двигатель работает.

Из-за этой установки те же проблемы распределения топлива, которые затрагивают карбюраторы, также затрагивают системы TBI. Однако системы TBI имеют лучшие характеристики холодного запуска, чем карбюратор, потому что они обеспечивают лучшее распыление и не имеют проблемного механизма дросселирования. Система TBI также облегчает электронной системе управления двигателем регулирование топливной смеси, чем карбюратор с электронной обратной связью.Системы впрыска дроссельной заслонки использовались ненадолго в течение 1980-х годов, когда производители автомобилей в США перешли от карбюраторов к впрыску топлива, чтобы соответствовать нормам выбросов. К концу 1980-х большинство систем TBI были заменены системами впрыска топлива Multiport Injection (MPI).

МУЛЬТИПОРТНАЯ ТОПЛИВНАЯ ИНЖЕКЦИЯ

В системах впрыска MultiPort для каждого цилиндра предусмотрена отдельная топливная форсунка. Преимущество этого подхода заключается в том, что топливо распыляется непосредственно во впускное отверстие головки цилиндров.Поскольку через впускной коллектор проходит только воздух, впускной коллектор остается сухим, и нет проблем с заправкой топливом, когда двигатель холодный или с разделением топлива, что приводит к неравномерным топливным смесям в центральном и концевом цилиндрах. Это позволяет топливной смеси быть более равномерной во всех цилиндрах для лучшей экономии топлива, выбросов и производительности.

Некоторые ранние производственные многопортовые системы впрыска топлива были чисто механическими и датируются 1950-ми годами (например, Corvette с системой впрыска топлива Rochester 1957 года и системы Bosch D-Jetronic и K-Jetronic с их механическими распределителями топлива и инжекторами).Более поздние системы впрыска топлива, такие как системы Bosch L-Jetronic конца 1970-х годов, заменили механические инжекторы на электронные. Сегодня все производственные системы EFI являются полностью электронными с компьютерным управлением и электронными инжекторами.

Большинство систем EFI, которые предлагались в конце 1980-х и начале 1990-х годов, одновременно запускают все форсунки, обычно один раз за каждый оборот коленчатого вала. Более сложные системы последовательного впрыска топлива (SFI), появившиеся позже, запускают каждый инжектор отдельно, как правило, как раз когда впускной клапан открывается.Это позволяет намного более точно контролировать расход топлива, чтобы повысить экономию топлива, производительность и уровень выбросов.

БЕНЗИН ПРЯМОГО ТОПЛИВА

В 2000-х некоторые производители автомобилей начали предлагать новый тип системы впрыска топлива под названием «Бензин с непосредственным впрыском» (GDI). При такой установке отдельный инжектор по-прежнему используется для каждого цилиндра, но инжекторы перемещаются на двигатель, чтобы распылять топливо непосредственно в камеру сгорания, а не впускной канал. Это похоже на дизельный двигатель, который распыляет топливо непосредственно в цилиндр.Преимущество такого подхода заключается в значительном улучшении (на 15-25 процентов!) Экономии топлива и мощности. Однако для этого требуются специальные топливные форсунки высокого давления и гораздо более высокое рабочее давление. Некоторые текущие примеры прямого впрыска топлива включают двигатели VW TDI, двигатели прямого впрыска Mazda, двигатели General Motors EcoTech и двигатели Ford EcoBoost.

ИМПУЛЬСЫ ТОПЛИВНОГО ИНЖЕКРА Относительная насыщенность или обедненность топливной смеси в двигателе с впрыском топлива определяется путем изменения длительности импульсов инжектора (так называемая ширина импульса).Чем длиннее ширина импульса, тем больше объем подаваемого топлива и тем богаче смесь.

Время и продолжительность форсунки контролируются компьютером двигателя. Компьютер использует данные от различных датчиков двигателя, чтобы регулировать дозирование топлива и изменять соотношение воздух / топливо в ответ на изменение условий эксплуатации.

Основным датчиком контроля топливной смеси является датчик кислорода. Датчик O2 генерирует сигнал RICH или LEAN, который компьютер двигателя использует для регулировки топливной смеси.Для получения дополнительной информации об управлении топливом с обратной связью и регулировках регулировки топливного бака см. Раздел «Что такое топливная регулировка?

Компьютер откалиброван с помощью программы подачи топлива, которую лучше всего описать как трехмерную карту. Программа указывает компьютеру, как долго генерировать импульсы инжектора при изменении частоты вращения двигателя и нагрузки. Во время запуска, прогрева, ускорения и увеличения нагрузки на двигатель карта обычно требует более богатой топливной смеси. Когда двигатель движется под небольшой нагрузкой, карта позволяет использовать более жидкую топливную смесь для улучшения экономии топлива.А когда транспортное средство замедляется и на двигателе нет нагрузки, карта может позволить компьютеру на мгновение полностью отключить форсунки.

Программирование, управляющее системой EFI, содержится в микросхеме PROM (Program Read Only Memory) внутри компьютера двигателя. Замена микросхемы PROM может изменить калибровку системы EFI. Иногда это необходимо для обновления заводских настроек или для исправления проблем с управляемостью или выбросами. Микросхема PROM на некоторых автомобилях также может быть заменена микросхемами послепродажного обслуживания для улучшения характеристик двигателя.

На многих автомобилях 1996 года и новее программирование осуществляется на микросхеме EEPROM (электронно-разрабатываемая память только для чтения) компьютера. Это позволяет обновлять или изменять программу путем перепрошивки компьютера. Новое программирование загружается в компьютер через диагностический разъем OBD II с помощью диагностического прибора или инструмента перепрограммирования J2534.

ВХОДЫ ДАТЧИКА ТОПЛИВНОГО ИНЖЕКТОРА

Для электронного впрыска топлива требуются входные сигналы от различных датчиков двигателя, чтобы компьютер мог определять обороты двигателя, нагрузку и условия эксплуатации.Это позволяет компьютеру регулировать топливную смесь по мере необходимости для оптимальной работы двигателя.

Существует два основных типа систем EFI: системы Speed-Density и системы Mass Airflow. Системы плотности скорости, подобные тем, которые установлены во многих двигателях Chrysler и некоторых двигателях GM, фактически не измеряют воздушный поток в двигателе, но оценивают воздушный поток на основе входных сигналов от датчика положения дроссельной заслонки (TPS), датчика абсолютного давления в коллекторе (MAP) и оборотов двигателя. Преимущество такого подхода состоит в том, что для двигателя не требуется дорогой датчик воздушного потока, а на смесь воздуха и топлива меньше влияют небольшие утечки воздуха во впускном коллекторе, вакуумном трубопроводе или корпусе дроссельной заслонки.

Датчик массового расхода воздуха Ford также включает в себя датчик температуры воздуха на впуске (IAT) внутри. В системах массового расхода воздуха датчик типа воздушного потока определенного типа используется для непосредственного измерения расхода воздуха в двигателе. Это может быть датчик воздушного потока с механическим клапаном, датчик воздушного потока с горячей проволокой или вихревой датчик воздушного потока. Компьютер также использует входные данные от всех своих других датчиков, но в основном использует датчик воздушного потока для управления топливными форсунками.

Система EFI обычно будет работать без сигнала от датчика MAP, но она будет работать плохо, потому что компьютеру приходится полагаться на входы других датчиков для оценки воздушного потока.Общая проблема с датчиками MAF

Накапливается грязь или лак на нагретом проводе внутри датчика. Очистка провода MAF внутри датчика очистителем электроники часто восстанавливает нормальную работу и устраняет скудное состояние, вызванное загрязнением датчика воздушного потока.

В обоих типах систем (скорость-плотность и массовый расход воздуха) вход от датчика подогреваемого кислорода (HO2) также является ключевым для поддержания оптимального соотношения воздух / топливо. Датчик кислорода (или датчик воздуха / топлива на многих новых автомобилях) установлен в выпускном коллекторе и отслеживает уровень несгоревшего кислорода в выхлопе в качестве индикатора относительной насыщенности или обедненности топливной смеси.В двигателях V6 и V8 будет отдельный датчик кислорода для каждого ряда цилиндров, а в некоторых прямых шестицилиндровых двигателях (например, BMW) могут быть отдельные датчики кислорода для первых трех цилиндров и последних трех цилиндров. Сигнал обратной связи от датчика кислорода или датчика воздуха / топлива используется компьютером двигателя для постоянной точной настройки топливной смеси для оптимальной экономии топлива и выбросов.

Когда датчик кислорода сообщает компьютеру, что двигатель работает на бедных (более высокий уровень несгоревшего кислорода в выхлопе), компьютер компенсирует это, обогащая топливную смесь (увеличивая ширину импульса форсунок).Если двигатель работает на повышенном уровне (меньше кислорода в выхлопе), компьютер сокращает ширину импульса форсунок, чтобы обеднить топливную смесь.

Ввод данных о положении дроссельной заслонки осуществляется датчиком положения дроссельной заслонки (TPS). Он расположен на стороне корпуса дросселя и использует переменный резистор, который изменяет сопротивление при открытии и закрытии дросселя.

Нагрузка двигателя измеряется датчиком абсолютного давления в коллекторе (MAP). Он может быть установлен на впускном коллекторе или прикреплен к впускному коллектору с помощью вакуумного шланга.

Температура воздуха, поступающего в двигатель, также должна контролироваться, чтобы компенсировать происходящие изменения плотности воздуха (более холодный воздух плотнее, чем горячий воздух). Это контролируется датчиком температуры на входе (IAT) или датчиком температуры воздуха в коллекторе (MAT), который может быть встроен в датчик воздушного потока или установлен отдельно на впускном коллекторе.