Реферат

С

середины 1980-х годов карбюраторы стали

вытесняться более эффективными

инжекторными системами. Главными их

преимуществами являются лучшие пусковые

свойства (они меньше зависят от окружающей

температуры), надежность, экономичность,

лучшие мощностные характеристики, а

также меньшая токсичность выхлопа.

Однако инжекторные системы более

привередливы к качеству бензина. Так,

не допускается работа двигателей с

системой впрыска топлива на этилированном

бензине. Это приводит к выходу из строя

нейтрализатора и датчика концентрации

кислорода.

Слово injector в переводе

с английского означает «форсунка» (рис.

2.16). Первые системы питания, использовавшие

принцип впрыска, появились в конце XIX

века, однако из-за сложной конструкции

и отсутствия должных систем управления

не нашли широкого применения. Вновь о

системах впрыска вспомнили в 1960-х годах.

Тогда они были исключительно механическими,

затем им на смену пришли современные

системы впрыска с электронным управлением.

Рис. 2.16. Электромагнитная форсунка

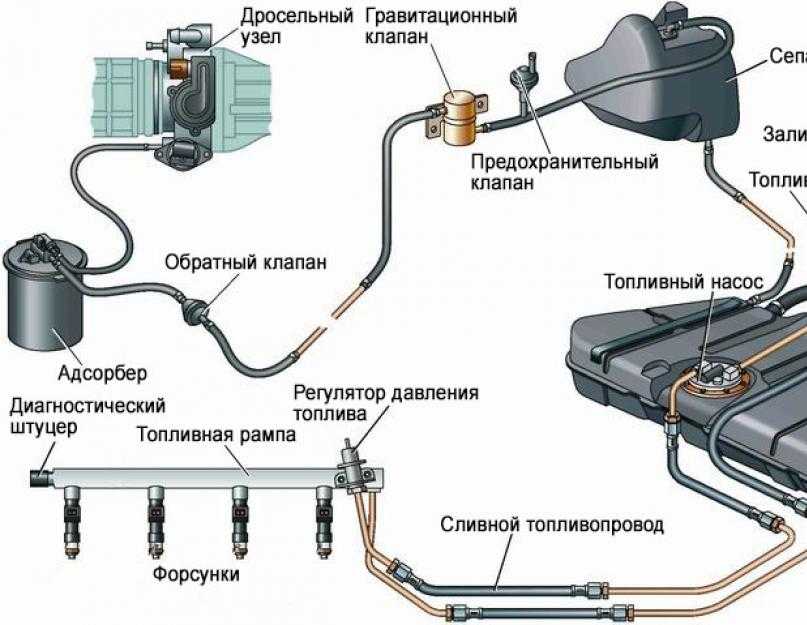

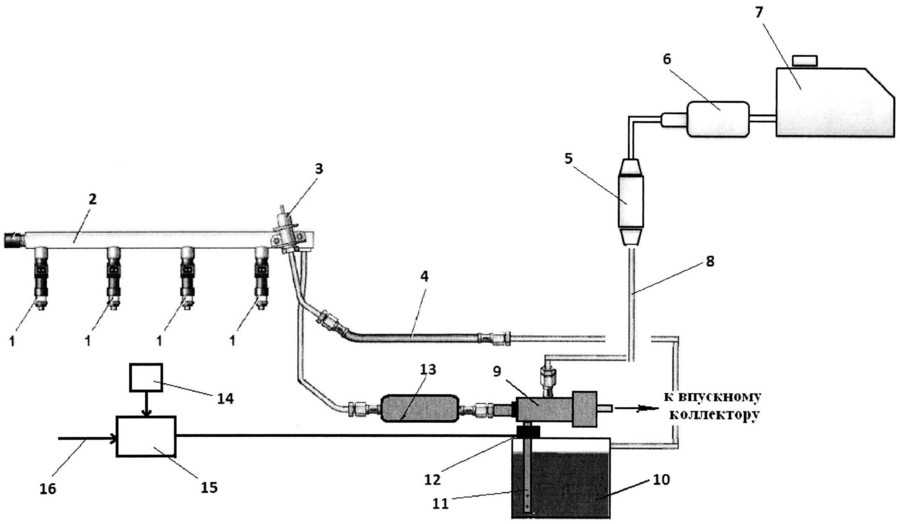

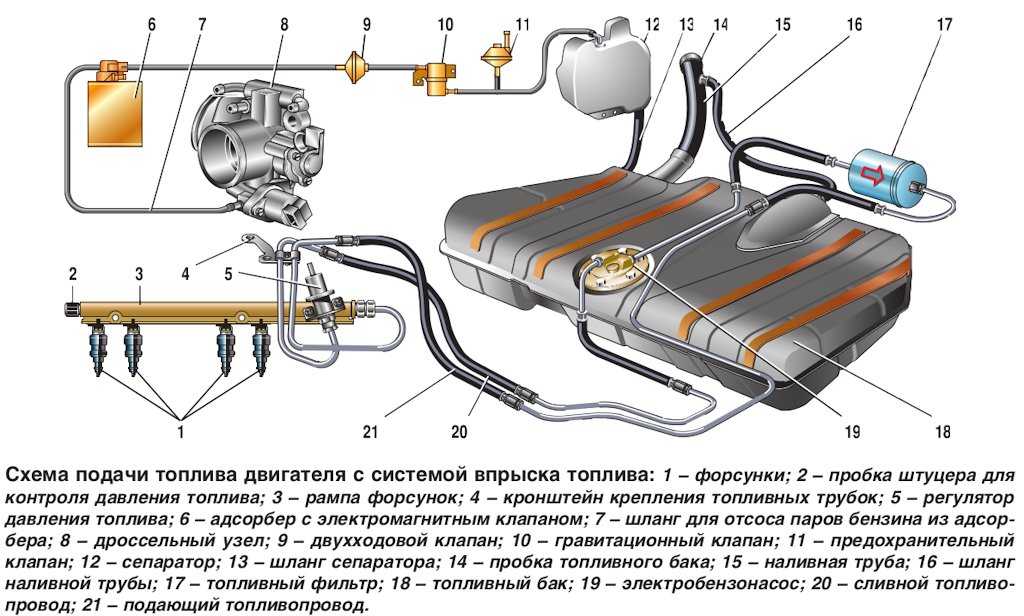

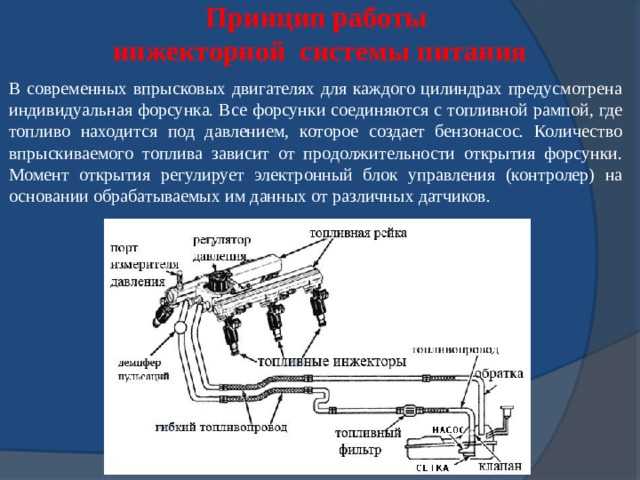

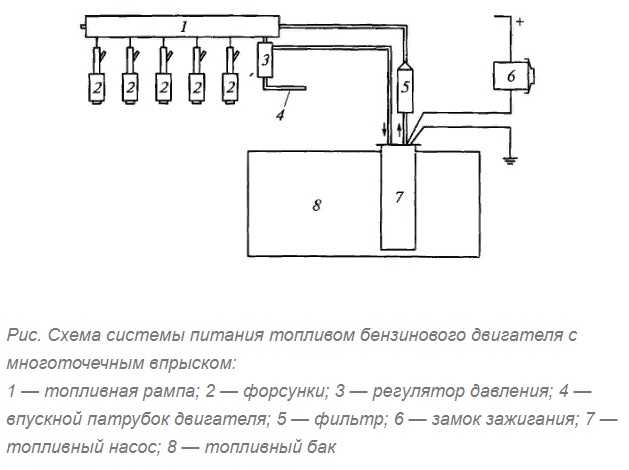

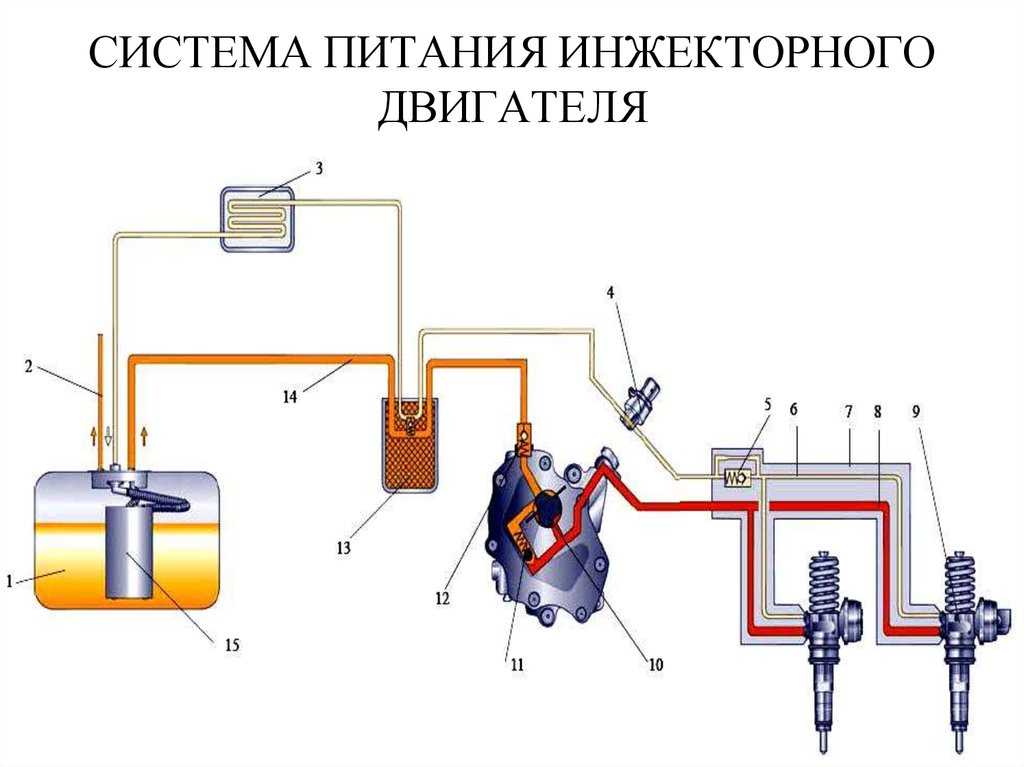

Моновпрыск направляет подготовленную смесь во впускной коллектор. В этом он схож с карбюратором. На современных транспортных средствах работой инжекторов и моновпрысков управляют электронные процессоры. Они контролируют работу каждого цилиндра. Рассмотрим устройство простейшей инжекторной системы (рис. 2.18). Она включает в себя следующие элементы:

электрический бензонасос;

регулятор давления;

электронный блок управления;

датчики угла поворота дроссельной заслонки, температуры охлаждающей жидкости и количества оборотов коленчатого вала;

инжектор.

Во

впрысковой системе питания используют

двухступенчатый неразборный электрический

бензонасос роторно-роликового типа.

Его устанавливают в топливном баке.

Такой насос подает топливо под давлением

свыше 280 кПа.

Регулятор давления

поддерживает необходимую разницу

давлений между топливом в форсунках и

воздухом во впускном коллекторе. Он

выполнен в виде мембранного клапана,

установленного на топливной рампе. При

повышении нагрузки двигателя этот

регулятор увеличивает давление топлива,

подаваемого к форсункам, а при снижении

— уменьшает, возвращая избыток топлива

по сливной магистрали в бак.

Электронный

блок управления (компьютер) — «мозг»

системы впрыска топлива. Он обрабатывает

информацию от датчиков и управляет

всеми элементами системы питания. В

него непрерывно поступают сведения о

напряжении в бортовой сети автомобиля,

его скорости, положении и количестве

оборотов коленчатого вала, положении

дроссельной заслонки, массовом расходе

топлива, температуре охлаждающей

жидкости, наличии детонации, содержании

кислорода в выхлопе.

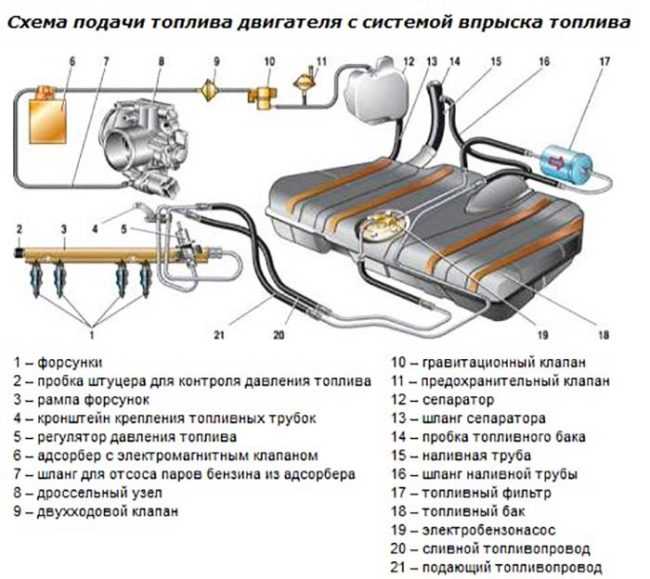

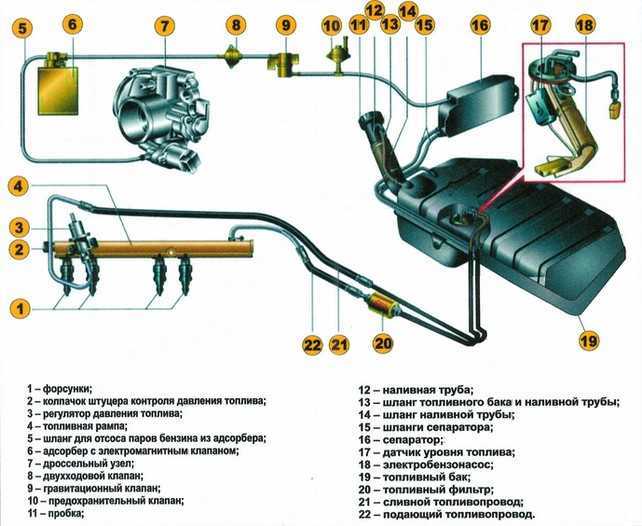

Рис.2.17. Системы впрыска: а — одноточечная; б — многоточечная Рис. 2.18. Инжекторная система:

1 — топливный бак; 2 — электробензонасос; 3 — топливный фильтр; 4 — регулятор давления топлива; 5 — форсунка; 6 — электронный блок управления; 7 — датчик массового расхода воздуха; 8 — датчик положения дроссельной заслонки; 9 — датчик температуры ОЖ; 10 — регулятор ХХ; 11 — датчик положения коленвала; 12 — датчик кислорода; 13 — нейтрализатор; 14 — датчик детонации; 15 — клапан продувки адсорбера; 16 — адсорбер.

При

возникновении неполадок в системе

электронный блок управления предупреждает

о них водителя с помощью контрольной

лампы Check Engine (этот индикатор может быть

выполнен как в виде указанной надписи,

так и в виде пиктограммы с изображением

двигателя). В его оперативной памяти

сохраняются диагностические коды,

указывающие места возникновения

неисправностей.

В его оперативной памяти

сохраняются диагностические коды,

указывающие места возникновения

неисправностей.

Датчик

положения дроссельной заслонки размещен

на дроссельном патрубке и связан с осью

дроссельной заслонки. Он представляет

собой потенциометр. При нажатии на

педаль газа поворачивается дроссельная

заслонка и увеличивается напряжение

на выходе датчика.

Обрабатывая

эту информацию, электронный блок

управления корректирует подачу топлива

в зависимости от угла открытия дроссельной

заслонки (то есть в зависимости от того,

насколько сильно вы нажмете на педаль

газа).

Датчик температуры

охлаждающей жидкости — это термистор,

то есть резистор, сопротивление которого

зависит от температуры: при низкой

температуре он имеет высокое сопротивление,

а при высокой температуре — низкое.

Датчик расположен в потоке охлаждающей

жидкости двигателя. Электронный блок

управления измеряет падение напряжения

на датчике и таким образом определяет

температуру охлаждающей жидкости.

Система питания инжекторного двигателя — презентация онлайн

Похожие презентации:

Грузоподъемные машины. (Лекция 4.1.2)

Зубчатые передачи

Гидравлический домкрат в быту

Детали машин и основы конструирования

Газораспределительный механизм

Свайные фундаменты. Классификация. (Лекция 6)

(Лекция 6)

Ременные передачи

Редукторы

Техническая механика. Червячные передачи

Фрезерные станки. (Тема 6)

1. ПМ.01. Техническое обслуживание и ремонт автотранспорта МДК 01.01 Устройство автомобилей

Раздел 2. Конструкция двигателя и рабочие процессыТема 2.12. Система питания инжекторного двигателя

Урок № 43 2

Система питания инжекторных двигателей

Электромеханическая система

непрерывного впрыска КЕ-Getronic

Учебник АВТОМОБИЛИ .ТЕОРИЯ И КОНСТРУКЦИЯ АВТОМОБИЛЯ И ДВИГАТЕЛЯ В.К. ВАХЛАМОВ, М.Г.

ШАТРОВ, А.А. ЮРЧЕВСКИЙ. Глава 5, Системы питания двигателей, стр. 70 – 104

Учебник МАДИ Основы конструкции автомобиля, Иванов A.M., Солнцев А.Н., Гаевский В.В. и др. Глава 2

Двигатель, Параграф 13 Системы впрыска бензина, стр. 86 — 99,

Производственно-практическое издание Антон Хернер, Ханс-Юрген Риль Автомобильная

электрика и электроника стр. 297

3. 1) НАЗНАЧЕНИЕ КАРБЮРАТОРА? 2) ПОКАЖИТЕ ВСЕ РЕЖИМЫ РАБОТЫ КОРБЮРАТОРА? 3) НАЗОВИТЕ СОСТАВ ГОРЮЧЕЙ СМЕСИ ВСЕХ РЕЖИМОВ ЕГО РАБОТЫ?

4.

КАКАЯ ЭТО СИСТЕМА ПИТАНИЯ ДВС?

КАКАЯ ЭТО СИСТЕМА ПИТАНИЯ ДВС?5. А КАКАЯ ЭТО СИСТЕМА ПИТАНИЯ ДВС?

6. Определите тип системы впрыска?

8. Определите тип системы впрыска?

9. К КАКОЙ СИСТЕМЕ ПИТАНИЯ ДВС ОТНОСИТСЯ ДАННЫЙ ТИП ВПРЫСКА ТОПЛИВА?

10. Благодаря впрыску топлива непосредственно перед впускным клапаном удалось добиться оптимального состава топливоздушной смеси в

каждом цилиндре.11. К КАКОЙ СИСТЕМЕ ПИТАНИЯ ДВС ОТНОСИТСЯ ДАННЫЙ ТИП ВПРЫСКА ТОПЛИВА?

12. Кроме того, это позволило улучшить конструкцию впускного тракта, избежать разнородности смеси по цилиндрам

13. СВТ — СИСТЕМА ВПРЫСКА ИНЖЕКТОРНОГО ДВИГАТЕЛЯ

Системы впрыска двигателейвнутреннего сгорания ограничились, в

основном, двумя получившими

признание системами и рядом

вариантов;

Например системы

К- механическая система впрыска,

КЕ- электромеханическая система

впрыска,

L и LЕ- (электронная система

впрыскивания с ротаметрическим

датчиком расхода воздуха,

LH – Jetronic (электронная система

впрыскивания с

термоанамометрическим пленочным

расходомером воздуха)

14.

Электромеханическая система непрерывного впрыска КЕ-Getronic

Электромеханическая система непрерывного впрыска КЕ-Getronic15. Электронный Блок управления

Блок управленияобрабатывает разные

входные сигналы и на

стороне выхода

управляет

электрогидравлическим

регулятором давления,

который регулирует

перепад давления в

дозаторе топлива между

нижними камерами

клапанов, и давлением в

системе. Таким

образом регулирует

подачу топлива на

форсунки

16. Датчик углового положения дроссельной заслонки (17) – патенциометр (сопротивление переменной величины) передает данные о

положении дроссельной заслонки, в наэлектронный блок управления, который на основании полученной информации о заданных

оборотах ДВС регулирует подачу топлива на в цилиндры ДВС, через ……форсунки

17. Влияние электрогидравлического регулятора нам объем впрыскиваемого топлива

18. Электрогидравлический регулятор получая управляющий ток от ЭБУ пропускает его через обмотку мембраны (11) которая регулирует

зазоржиклера (12) чем регулирует давление в нижних камерах (8) и в конечном

итоге подачу топлива на форсунки двигателя

19.

При пуске холодного двигателя, дроссельная заслонка (17) закрыта и воздух поступает через дополнительный канал (16) в которомреле при холодном пуске ДВС, будет включено ЭБУ

При пуске холодного двигателя, дроссельная заслонка (17) закрыта и воздух поступает через дополнительный канал (16) в которомреле при холодном пуске ДВС, будет включено ЭБУ(18) и подогреет воздух, для устойчивого запуска холодного

двигателя

20. «Пусковая электромагнитная форсунка» (8) будет запущена ЭБУ по показяния температуры термодатчика (14) (14 датчик температуры в

блоке цилиндров), иесли ДВС «холодный» то ЭБУ пустит ток на «пусковую форсунку», которая будет

«открыта» , т.е. подавать топливо в впускной коллектор пока ключ замка

зажигания в положении пуск стартером ДВС

21. Излишнее количество топлива выводится из дозатора распределителя (9) по сливной магистрали назад в топливный бак. С помощью

регулятора давления (5). Насос подаеттопливо под постоянным давлением 5 бар — на непрогретом ДВС, И 3,7 бар на прогретом

ДВС, обеспечивая работу ДВС на максимальных оборотах, когда ДВС работает на средних,

малых холостых и т.д. оборотах, то топливо не поданное на форсунки под собственным

давлением открывает клапан в регуляторе давления (5) и уходит по магистрали в бак

22.

Топливный насосТопливный насос роликовый насос,

Топливный насосТопливный насос роликовый насос,приводится в движения

электродвигателем. Он

подает бензина больше

те чем необходимо

двигателю. Благодаря

этому при всех чих

условиях в топливной

системе может

поддерживаться

постоянное давление.

Производительность

насоса составляет

минимум 0,75 л/мин

25. Топливный аккумулятор Поддерживает в системе постоянное давление

26. Топливный аккумулятор Поддерживает в системе постоянное давление

27. Поддержание давления в топливной системе после выключения двигателя необходимо для облегчения повторного горячего пуска. В

топливе, находящемсяпод давлением, не образуются паровые пробки и система впрыска готова к

повторному пуску

28. Накопитель топлива установлен сзади топливного насоса. Задача накопителя – поддерживать заданное давление в системе в течение

определенного времени после выключения двигателя.29. Накопитель топлива представляет собой пружинный гидроаккумулятор, назначение которого поддерживать давление в системе при

остановленном двигателе и выключенномбензонасосе.

Поддержание остаточного давления препятствует образованию в

Поддержание остаточного давления препятствует образованию втрубопроводах паровых пробок, которые затрудняют пуск (особенно горячего двигателя)

30. Накопитель топлива: 1 – пружинная камера; 2 – пружина; 3 – корпус накопителя; 4 – диафрагма; 5 – накопительная камера; 6 –

демпферная камера; 7 – вход топлива; 8 – выходтоплива; А – двигатель выключен; Б – двигатель работает

Дополнительно топливный накопитель

снижает интенсивность шума,

создаваемого топливным насосом.

Внутреннее пространство накопителя

топлива разделено диафрагмой на две

камеры. Перед диафрагмой расположена

дополнительная перегородка с дисковым

клапаном, обеспечивающим подачу

топлива в систему. В перегородке

выполнено дросселирующее отверстие

слива топлива. Одна камера служит для

накопления топлива, в другой камере

находится пружина – аккумулятор

энергии. Во время работы камера

заполняется топливом, находящимся под

давлением. В результате диафрагма с

пружиной отжимается до упора в

пружинной камере.

В этом положении

В этом положенииаккумулятор находится, пока работает

двигатель. После остановки двигателя

благодаря натяжению диафрагмы топливо

остается под давлением, что

предотвращает образование воздушных

пробок и обеспечивает надежный пуск

горячего двигателя.

31. В системах впрыска топлива чистоте бензина уделяется особое внимание, кроме рассмотренного фильтра и сетки в насосе есть еще

сетки на гильзераспределителя, в штуцерах каналов

32. Топливный фильтр. Топливный фильтр стоит за насосом и поэтому бензонасос от посторонних частиц в бензине не защищает, фильтр по

объему превышает в несколько раз обычно применяемые фильтры тонкой очистки бензина и, похож на масляныйфильтр.

При нормальном бензине срок службы фильтра составляет 50 тыс. км.

33. Топливный фильтр

Прямоточный, при установкенеобходимо соблюдать

направление движения

топлива и ставить его «по

стрелке». Периодически

подлежит замене. В случае

засорения фильтра будет

падение мощности двигателя

34.

Дозатор распределитель топлива

Дозатор распределитель топлива35. Напорный диск перемещается в соответствии с расходом воздуха или с открытием дроссельной заслонки

36. Регулятор управляющего давления

37. При остановке двигателя топливный насос выключается. Давление системы быстро снижается и становится ниже величины давления

открытия клапаннойфорсунки, сливное отверстие закрывается с помощью подпружиненного

поршня регулятора давления

38. УСТРОЙСТВО НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ?

Форсунка39. Электромагнитная форсунка «пусковая»

Электромагнитная форсунка

«пусковая»

Электромагнитная форсунка

предназначена для впрыскивания

топлива. Бензин по шлангу

подводится к форсунке,

дополнительно очищается в

фильтре 7 (рис. 5.3) и поступает

через магистраль к клапану 2 с

распыливающим наконечником 7,

который прижимается пружиной 4

к седлу 3. При поступлении

управляющего импульса на

изолированные от корпуса

контакты 6 концов об мотки

быстродействующего

электромагнита 5 втягивается

якорь, и клапан открывается

примерно на 0,1 мм.

Быстродействие форсунки (время

запаздывания открытия и закрытия

клапана) зависят от конструкции

форсунки, масс подвижных

деталей, конструкции и материала

магнитопровода. С уменьшением

подачи топлива точность

дозирования снижается.

40. Форсунки непрерывно впускают топливо перед впускным клапаном соответствующего цилиндра

41. Бензин под давлением давит на пластину иглы форсунки, та давит на пружину, она начинает сжиматься и открывать щель между иглой

и корпусом форсунке в районе ее «седла», и бензин «распыляется»42. Система управления двигателем KE-Motronic Опишите ее устройство и принцип работы

43. THE END

English Русский Правила

Заключительный отчет | Высокоэффективный впрыск топлива | База данных исследовательских проектов | Исследовательский проект грантополучателя | ORD

Номер контракта Агентства по охране окружающей среды: 68D02056

Заголовок: Высокоэффективный впрыск топлива

Следователи: van Schalkwyk, Mauritz

Малый бизнес: Мид Текнолоджи Корпорейшн

Контактное лицо Агентства по охране окружающей среды: Ричардс, апрель

Фаза: II

Период проекта: с 1 июня 2002 г. по

1 июня 2004 г.

по

1 июня 2004 г.

Сумма проекта: 224 926 долларов США

RFA: Исследования инноваций в малом бизнесе (SBIR) — Фаза II (2002 г.)

Списки получателей

Описание:

Многообещающие разработки в области технологии впрыска дизельного топлива привели к тому, что дизельные двигатели стали более популярными на рынке легковых автомобилей, особенно в Европе. Как и в случае с большегрузными автомобилями, более строгие уровни выбросов достигаются путем контроля процесса сгорания дизельного топлива посредством точного определения времени и дозирования количества впрыскиваемого топлива. Управляя моментом и продолжительностью впрыска, количеством топлива и формой расхода (профиль расхода в зависимости от времени), можно эффективно управлять работой двигателя.

Например, европейские производители, такие как Siemens и Bosch, соревнуются за то, чтобы вывести на рынок преимущества технологии пьезоэлектрического впрыска в топливных системах Common Rail высокого давления. Это изменение повысило точность и индивидуальный контроль над подачей топлива в зависимости от нагрузки, скорости и условий окружающей среды (температуры и давления воздуха и топлива). Однако двухходовые электромагнитные и пьезоэлектрические клапаны обычно ограничиваются цифровым управлением; они либо полностью открыты, либо полностью закрыты. Эта характеристика полезна для контроля количества топлива и момента впрыска, но, как правило, не подходит для формирования профиля расхода и накладывает ограничения на нижнюю границу объемов впрыскиваемой жидкости. Midé Technology Corporation разработала прототип гидравлического насос-форсунки с регулирующим клапаном сервопривода, заменив традиционные соленоиды пьезоэлектрическим приводом и контроллером. Такой подход обеспечивает пропорциональное управление процессом впрыска и множество степеней свободы для управления процессом впрыска.

Целью этого исследовательского проекта фазы II было экспериментально продемонстрировать способность прототипа инжектора снижать выбросы. Одним из показателей производительности было создание характерных профилей впрыска для работы двигателя с низким уровнем выбросов. Они будут измерены при стандартном промышленном испытании трубки расхода, в котором профили расхода нагнетаемой жидкости определялись датчиком давления рядом с соплом инжектора. Целевая форма впрыска определялась путем моделирования горения. Вторым показателем производительности было получение прецизионных объемов микроинъекций с помощью прототипа инжектора, измеренных на расходомере EMI2. Мишени были 1 мм 3 среднее количество инъекций по многим случаям, с 0,05-0,1 мм 3 стандартное отклонение (повторяемость от выстрела к выстрелу). Соответствие этим двум показателям производительности продемонстрировало, что прототип форсунки продвинул вперед современную технологию впрыска дизельного топлива, снижающую выбросы.

Технические риски и стоимость программы были значительно снижены благодаря рабочему (не договорному) партнерству Midé со Sturman Industries. Использование их наследия и интеллектуальной собственности в прецизионных регулирующих клапанах и дизельных топливных форсунках значительно сократило процесс разработки. Компания Sturman уже спроектировала и построила новый быстродействующий насос-форсунку G2 с гидравлическим насосом для турбодизельных двигателей. С их разрешения Midé приобрела несколько регулирующих клапанов и форсунок для использования при разработке системы впрыска топлива. Пропорциональное управление их золотниковыми клапанами было желательной ценностью, которую добавил Midé, увеличив мощность впрыска и возможности формирования скорости, чтобы обеспечить снижение выбросов.

Система пьезоэлектрического привода и интеграция инжектора были основным направлением разработки Фазы II. Приводимая масса (нагрузка) уже была установлена как золотник регулирующего клапана G2, но желаемый ход 0,44 мм (17 мил) потребовал бы чрезмерно длинного пьезоэлектрического привода стека. С другой стороны, сила, необходимая для приведения в движение катушки весом 4,5 г, была значительно ниже силовых возможностей наиболее часто производимых пьезоэлектрических блоков. Эти несоответствующие требования к силе и смещению привели к развитию пьезоэлектрических приводов, которые увеличивали ход данного пьезоэлектрического блока за счет движущей силы.

С другой стороны, сила, необходимая для приведения в движение катушки весом 4,5 г, была значительно ниже силовых возможностей наиболее часто производимых пьезоэлектрических блоков. Эти несоответствующие требования к силе и смещению привели к развитию пьезоэлектрических приводов, которые увеличивали ход данного пьезоэлектрического блока за счет движущей силы.

Было исследовано несколько различных концепций механического усиления, в том числе концепция X-образной рамы, конструкция O-образной рамы, привод конусного усиления и привод домкрата. Предыдущие исследования с использованием привода X-frame показали, что его уровень зрелости был выше, чем у других в начале проекта. Таким образом, большая часть первоначальных испытаний клапанов проводилась с использованием X-образной рамы. O-образная рама была производной от X-образной рамы и была оптимизирована для удовлетворения потребностей этого применения дизельных форсунок. Окончательный прототип инжектора, использовавшийся в большинстве испытаний расходомера и расходомера EMI2, включал привод O-образной рамы.

Основным недостатком конструкций с Х-образной и О-образной рамой было то, что обе они основывались на ножницеобразном движении для увеличения рабочего объема, что увеличивало трение скольжения на границе раздела золотник-клапан. Небольшое искривление и сокращение хода привода создавали трудности при линейной передаче этого движения на золотник. Это предотвратило чисто осевую нагрузку на катушку, а небольшие радиальные нагрузки привели к дополнительному трению. Это трение означало, что конструкция контроллера с полным замкнутым контуром была бы непомерно дорогой, чтобы компенсировать чрезмерную потерю фазы на установке. Окончательный прототип системы использовал управление с обратной связью только в положении постоянного тока, в то время как управление с обратной связью было реализовано во время высокоскоростного впрыска. Это называлось «гибридной» замкнутой системой управления.

Резюме/достижения (результаты/результаты):

Испытания прототипа инжектора были проведены на тестовой установке расходомерной трубки для проверки возможности формирования профиля нагнетания. Результаты показали способность формировать профиль впрыска с низким уровнем выбросов по сравнению с целевой формой, определенной с помощью моделирования сгорания. Пропорциональное управление золотником регулирующего клапана позволило создать бесконечное количество профилей впрыска. Время, наклон нарастающего фронта, продолжительность и наклон спадающего фронта кривой инжекции можно эффективно контролировать, при этом возможны политонные формы, а также наблюдается нестабильная «дребезжание» иглы.

Результаты показали способность формировать профиль впрыска с низким уровнем выбросов по сравнению с целевой формой, определенной с помощью моделирования сгорания. Пропорциональное управление золотником регулирующего клапана позволило создать бесконечное количество профилей впрыска. Время, наклон нарастающего фронта, продолжительность и наклон спадающего фронта кривой инжекции можно эффективно контролировать, при этом возможны политонные формы, а также наблюдается нестабильная «дребезжание» иглы.

Впоследствии была проведена количественная оценка возможностей прототипа инъектора (с О-образным приводом) в отношении микроинъекций. Среднее значение объема впрыска (с распределением) было рассчитано с использованием испытательного оборудования калиброванной трубки расхода для получения карты объема впрыска в зависимости от заданного значения золотника и давления в рампе для заданной траектории золотника. Объемы микроинъекций порядка 0,5 мм 3 были рассчитаны путем тестирования расходной трубки со стандартным отклонением приблизительно 0,2 мм 3 . После того, как уровень производительности был признан приемлемым, оборудование было отправлено в Sturman Industries для окончательной оценки на прецизионном расходомере EMI2 для фактического измерения карты объема закачки. Результаты испытаний прецизионного расходомера EMI2 показали, что прототип инжектора смог обеспечить средний целевой объем впрыска 1 мм 3 при определенных условиях эксплуатации, но повторяемость от выстрела к выстрелу обычно составляла около 0,3 мм 3 (с использованием дизеринга сигнала). ), что было выше 0,05-0,1 мм 3 Целевое стандартное отклонение.

После того, как уровень производительности был признан приемлемым, оборудование было отправлено в Sturman Industries для окончательной оценки на прецизионном расходомере EMI2 для фактического измерения карты объема закачки. Результаты испытаний прецизионного расходомера EMI2 показали, что прототип инжектора смог обеспечить средний целевой объем впрыска 1 мм 3 при определенных условиях эксплуатации, но повторяемость от выстрела к выстрелу обычно составляла около 0,3 мм 3 (с использованием дизеринга сигнала). ), что было выше 0,05-0,1 мм 3 Целевое стандартное отклонение.

Выводы:

Хотя прототип форсунки не соответствовал всем заявленным характеристикам, продемонстрированные возможности были очень многообещающими для снижения выбросов двигателя за счет управления впрыском дизельного топлива. Этот экспериментальный успех может позволить коммерциализацию технологии через производителей двигателей в качестве важного метода удовлетворения экологических нормативных ограничений. Кроме того, разработка передовых технологий срабатывания и управления может быть использована для реализации инновационных концепций управления горением, таких как технология воспламенения от сжатия гомогенного заряда. Полученный в результате высокоскоростной пропорциональный (или серво) регулирующий клапан также можно было бы в дальнейшем доработать до автономного продукта для многих гидравлических приложений.

Кроме того, разработка передовых технологий срабатывания и управления может быть использована для реализации инновационных концепций управления горением, таких как технология воспламенения от сжатия гомогенного заряда. Полученный в результате высокоскоростной пропорциональный (или серво) регулирующий клапан также можно было бы в дальнейшем доработать до автономного продукта для многих гидравлических приложений.

Перед коммерциализацией технологии необходимо решить несколько областей технического риска. Во-первых, пьезоэлектрический привод (стеки) требует пиковой мощности более 500 Вт для полноценной работы клапана на частотах до 1 кГц. Это необходимая мгновенная мощность, а энергия на инъекцию более управляема. Стекам требуется всего около 130 мДж электроэнергии за цикл для полного хода золотника. Тем не менее, силовая электроника должна обеспечивать максимальную мощность для каждой форсунки, и 500 Вт могут быть проблемой. К счастью, в большинстве испытаний форсунок в ходе этого исследовательского проекта использовались профили золотника, которые использовали только часть полного хода золотника. Если бы можно было разработать полную систему, которая использовала бы только часть полного хода золотника, пиковая мощность могла бы быть снижена.

Если бы можно было разработать полную систему, которая использовала бы только часть полного хода золотника, пиковая мощность могла бы быть снижена.

Во-вторых, форм-фактор прототипа не позволяет интегрировать его в любой существующий движок. Привод в его текущей конфигурации слишком велик. Со всех сторон форсунки штоки и пружины клапанов ограничивают зазор для любого привода в реальном двигателе. Над форсункой находится масляная рампа среднего давления, а над ней находится крышка кулачка, которая обеспечивает удержание выпускаемого масла. Скорее всего, эту форсунку нельзя будет установить на существующий двигатель, но ее можно будет перепроектировать одновременно с разработкой нового двигателя, чтобы обеспечить интеграцию.

В-третьих, в настоящее время нет четкого пути снижения общей стоимости этой конструкции инжектора до уровня, достаточного для выхода на рынок. Наиболее заметное увеличение стоимости прототипа инжектора, по сравнению со стандартным инжектором G2, связано с двумя пьезоэлектрическими блоками и датчиком положения золотника. Электроника управления и алгоритмы управления могут быть интегрированы с двигателем, как и все другие системы поддержки форсунок. Однако было бы выгодно перейти на конструкцию привода с одним пакетом, в отличие от конструкции с двумя пакетами, используемой в настоящее время. Также потребуется недорогой датчик положения, но точность и разрешение датчика должны соответствовать требованиям инжекторной системы.

Электроника управления и алгоритмы управления могут быть интегрированы с двигателем, как и все другие системы поддержки форсунок. Однако было бы выгодно перейти на конструкцию привода с одним пакетом, в отличие от конструкции с двумя пакетами, используемой в настоящее время. Также потребуется недорогой датчик положения, но точность и разрешение датчика должны соответствовать требованиям инжекторной системы.

В конечном счете, прототип форсунки продвинул вперед современные технологии впрыска дизельного топлива. Инжекторная платформа G2 была разработана для цифрового управления с использованием соленоида, эффективно контролирующего только время и продолжительность. После модернизации пьезоэлектрическим приводом Midé, пропорциональный золотниковый клапан значительно увеличил мощность впрыска. Возможности формирования скорости были продемонстрированы на многих уровнях, включая стабильные профили впрыска с низким уровнем выбросов (чистые). Также были продемонстрированы прецизионные объемы микроинъекций вплоть до 1 мм 9 . 0042 3 средние объемы с повторяемостью от выстрела к выстрелу около 0,3 мм 3 .

0042 3 средние объемы с повторяемостью от выстрела к выстрелу около 0,3 мм 3 .

Дополнительные ключевые слова:

высокоэффективный впрыск топлива, чистый воздух, дизельный двигатель, выбросы, сгорание, технология пьезоэлектрического впрыска, профиль расхода, привод, тест трубки расхода, микровпрыск, воспламенение от сжатия гомогенного заряда, SBIR, , воздух, Машиностроение, химия

SBIR Фаза I:

Высокоэффективный впрыск топлива

| Заключительный отчет

Новый 2,5-литровый рядный 4-цилиндровый бензиновый двигатель с непосредственным впрыском

06 декабря 2016 г.

Новый 2,5-литровый рядный 4-цилиндровый бензиновый двигатель с непосредственным впрыском

Характерная черта

Toyota назвала свою новую линейку силовых установок внутреннего сгорания «Dynamic Force Engines». Чтобы максимально раскрыть потенциал новых двигателей, их базовая конструкция была полностью переосмыслена с использованием TNGA, а их общая конструкция и конфигурация были полностью обновлены для достижения высокого уровня ходовых и экологических характеристик. Работа будет продолжена, чтобы сделать новые двигатели еще более совершенными.

Чтобы максимально раскрыть потенциал новых двигателей, их базовая конструкция была полностью переосмыслена с использованием TNGA, а их общая конструкция и конфигурация были полностью обновлены для достижения высокого уровня ходовых и экологических характеристик. Работа будет продолжена, чтобы сделать новые двигатели еще более совершенными.

Достигает одного из лучших в мире уровней мощности и теплового КПД.

* В новых двигателях используется технология высокоскоростного сгорания и регулируемая система управления. Они также обеспечивают более высокий тепловой КПД, что приводит к высокой производительности, благодаря снижению потерь энергии, связанных, в частности, с системами выпуска и охлаждения, а также с движением механических частей. Их модельный ряд включает 2,5-литровый двигатель с одним из лучших в мире тепловым КПД 9.0042 * ―40 процентов при использовании в автомобилях с бензиновым двигателем и 41 процент при использовании в гибридных автомобилях (HV). Этот новый, тщательно переработанный и значительно усовершенствованный двигатель оснащен многочисленными новыми технологиями, такими как технологии минутного контроля, которые делают его очень отзывчивым и позволяют создавать достаточный крутящий момент на всех скоростях.

Этот новый, тщательно переработанный и значительно усовершенствованный двигатель оснащен многочисленными новыми технологиями, такими как технологии минутного контроля, которые делают его очень отзывчивым и позволяют создавать достаточный крутящий момент на всех скоростях.

По состоянию на ноябрь 2016 г., согласно опросу Toyota

Максимальная тепловая эффективность

40% (обычный двигатель)

41% (двигатель высокого напряжения)

Удельная мощность

60кВт/л

Ключевые технологии/производительность

Низкий расход топлива (высокий тепловой КПД)

Высокая производительность

Высокая реакция

Характеристики двигателя

| Новый двигатель | Новый двигатель для HV | |

| Рабочий объем (см3) | 2 487 | 2 487 |

| Диаметр x ход (мм) | Φ87,5×103,4 | Φ87,5×103,4 |

| Степень сжатия | 13 | 14 |

| Система впрыска | Д-4С | Д-4С |

Макс. Мощность (кВт/об/мин) Мощность (кВт/об/мин) | 151/6600 | 130/5700 |

| Макс. Крутящий момент (Нм/об/мин) | 250/4800 | 220/3600-5200 |

| Контроль выбросов | ЛЕВⅢ (СУЛЕВ30) | ЛЕВⅢ (СУЛЕВ30) |

Подробная информация о новых технологиях

Технология высокоскоростного сгорания Первая в мире технология

Усиление вихревого потока и увеличение объема всасываемого воздуха достигаются за счет изменения конструкции более длинного хода (ход/диаметр ≒1,2), увеличения угла клапана и высокоэффективный впускной канал с седлом клапана с лазерным покрытием. Благодаря этим технологиям достигается высокая скорость сгорания.

Прямой инжектор с несколькими отверстиями

Усиленный вихревой поток и высокоэффективный инжектор улучшают топливно-воздушную смесь, благодаря чему достигается высокая скорость сгорания.