Схемы механизмов подъема

Схемы механизмов подъема

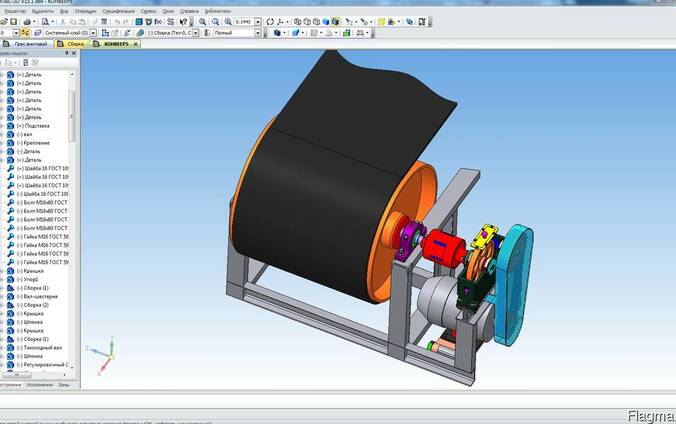

Принципиальная схема механизма подъема представлена на рис. 115. Обычно эти механизмы состоят из зубчатого цилиндрического или червячного редуктора, соединенного муфтой с электродвигателем. Выходной вал редуктора соединяется с барабаном.

В качестве моторной муфты часто применяют упругую пальцевую муфту МУВП (нормаль машиностроения МН 2096—61) или зубчатую муфту (ГОСТ 5006—55).

У механизмов подъема груза, имеющих неразмыкаемую кинематическую связь барабана с двигателем, в качестве тормозного шкива можно использовать одну из полумуфт соединения двигателя с редуктором. Если эта муфта является упругой (МУВП, пружинная и т. п.), то в качестве тормозного шкива, согласно правилам Госгортехнадзора, допустимо использование только полумуфты, находящейся на валу редуктора. При этом упругие элементы муфты при торможении освобождаются от действия грузового момента, вследствие чего срок службы их увеличивается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема механизма подъема с механическим приводом

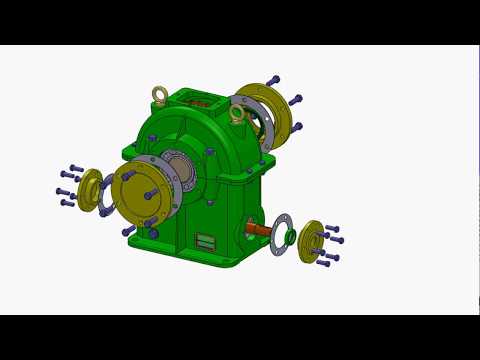

Рис. 2. Муфты с тормозным шкивом:

а — муфта МУВП; б — муфта зубчатая

У механизмов с фрикционными или кулачковыми муфтами включения (обычно это случай приведения в движение нескольких механизмов от одного двигателя, например автомобильные краны и т. п.) тормозной шкив должен быть скреплен непосредственно с барабаном или установлен на валу, имеющем жесткую кинематическую связь с барабаном.

Согласно правилам Госгортехнадзора, механизмы подъема груза и изменения вылета стрелы выполняют так, что опускание груза или стрелы возможно только двигателем. Механизмы грузоподъемных машин, оборудованные кулачковыми, фрикционными или другими видами приспособлений, для переключения диапазонов скоростей рабочих движений устраивают так, что самопроизвольное включение или расцепление механизма невозможно.

Особенности соединения барабана с редуктором оказывают существенное влияние на конструктивные и эксплуатационные качества механизма подъема. Существует несколько вариантов выполнения этого узла. Первым вариантом является схема с установкой вала барабана на двух самостоятельных опорах и соединением вала барабана с валом редуктора посредством муфты. Так как опоры барабана независимы от редуктора, то при сборке возможно возникновение некоторых погрешностей. Поэтому соединительная муфта является компенсирующей. Весьма удобно применение для этой цели удлиненной зубчатой муфты, допускающей значительное относительное смещение соединяемых валов, что упрощает процесс монтажа механизма.

Уменьшение габаритов может привести к применению двух- и трехопорных валов механизма подъема, в которых вал барабана является одновременно выходным валом редуктора. Двухопорный вал получается весьма тяжелым. Кроме того, неточность установки отдельной опоры барабана приводит к нарушению точности зацепления в редукторе. Трехопорный вал очень чувствителен к неточностям монтажа. В обоих случаях становится невозможной отдельная сборка и обкатка редуктора, что нарушает принцип создания блочной конструкции. Поэтому эти две схемы не получили широкого применения.

В некоторых конструкциях крутящий момент на барабан передается при помощи открытой зубчатой пары. В этом случае зубчатое колесо можно закрепить на валу барабана или установить непосредственно на барабане, тогда ось барабана будет работать только на изгиб. Так как обычно зубчатые передачи для повышения их надежности и износоустойчивости помещают в закрытые корпуса, то эти схемы не находят широкого применения и используются только в ручных и специальных механизмах (например, в двух-барабанных приводах литейных кранов).

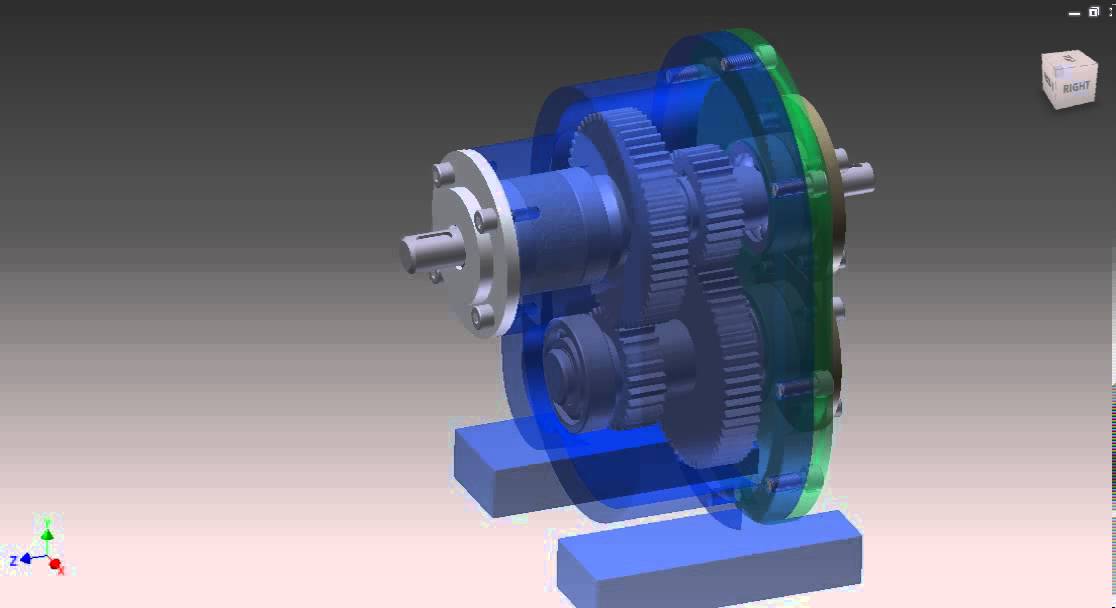

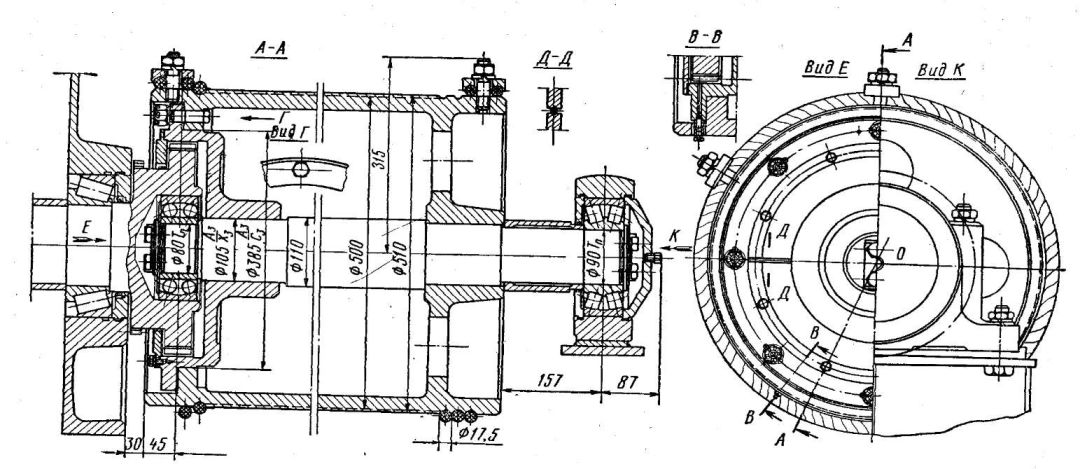

Для получения статической определимости валов и создания блочной и компактной конструкции наиболее рациональна установка одной из опор оси барабана внутри консоли выходного вала редуктора. Конструктивное выполнение этого узла показано на рис. 4. Конец выходного вала редуктора выполняют в виде поло вины зубчатой муфты; вторая половина муфты укреплена на барабане. в этом случае и вал редуктора, и ось барабана установлены на двух опорах. Ось барабана работает только на изгиб.

Рис. 3. Схемы соединения барабана с редуктором

В современных кранах все большее применение находят редукторы, увешиваемые непосредственно на ведомый вал. При этом исключает-трудоемкая работа по выверке установки и центровке редуктора, ижаются требования к точности изготовления и к жесткости рамы механизма. Особенно целесообразны навесные редукторы при использовании фланцевых электродвигателей, так как тогда полностью устраняются все подгоночные работы.

Рис. 4. Типовая конструкция соединения барабана с валом редуктора при помощи зубчатой муфты

На конструкцию механизма подъема оказывает существенное влияние кратность полиспаста. Выбор кратности полиспаста производится на основе конструктивного анализа выбранной схемы механизма. В кранах, где канат наматывается на барабан, не проходя через направляющие блоки (например, в мостовых кранах), для обеспечения строго вертикального подъема груза применяют сдвоенные полиспасты. В кранах, где канат перед навивкой на барабан проходит через направляющие блоки, сдвоенные полиспасты обычно не применяют (за исключением некоторых конструкций стреловых кранов) и используют одинарные полиспасты с кратностью, более высокой, чем у сдвоенных.

Выбор кратности полиспаста производится на основе конструктивного анализа выбранной схемы механизма. В кранах, где канат наматывается на барабан, не проходя через направляющие блоки (например, в мостовых кранах), для обеспечения строго вертикального подъема груза применяют сдвоенные полиспасты. В кранах, где канат перед навивкой на барабан проходит через направляющие блоки, сдвоенные полиспасты обычно не применяют (за исключением некоторых конструкций стреловых кранов) и используют одинарные полиспасты с кратностью, более высокой, чем у сдвоенных.

В механизмах подъема подвес груза на одной ветви каната применяют только в кранах малой грузоподъемности (до 1—3 т). В стреловых (портальных) кранах, имеющих большую высоту подъема груза, подвес на одной ветви применяется при грузоподъемности 5 и даже 10 т. При грузоподъемности до 25 т обычно применяют двух-, трех- и четырехкратные полиспасты. А при еще больших грузоподъемностях кратность полиспаста достигает 12.

Полиспасты с нечетной кратностью могут вызвать перекос крюковой подвески, поэтому полиспасты с четной кратностью являются более предпочтительными к употреблению.

Большое применение находят механизмы подъема с пневмоприводом. Для работы во взрывоопасной среде такие подъемники выпускают с цепями из специальной стали, не вызывающей образования искр, и с бронзовыми грузовыми крюками. Пневматические оршневые подъемники могут быть с вертикальным или горизонталь-ьш Расположением рабочего цилиндра. Давление воздуха в таких подъемниках применяется в пределах от 2 до 12 am, грузоподъемность их от 10 кГ до 5 т\ диаметр рабочих цилиндров от 30 до 300 мм; высота подъема от 50 до 2000 мм. Подъемник имеет цилиндр двойного действия. Управление осуществляется при помощи двухкнопочного распределителя, соединенного с цилиндром двумя воздухопроводами.

Рис. 5. Пневматические подъемники

Подъемник с консольным грузозахватным механизмом рассчитан на восприятие изгибающего и опрокидывающего моментов. Грузоподъемная консоль жестко закреплена на дополнительной полноповоротной направляющей трубе, перемещающейся по наружной поверхности пневматического цилиндра; направляющая труба присоединена к штоку поршня. Тележка для подвески подъемника выполнена двухрельсовой. Расположение пневматических подъемников с использованием отклоняющих роликов и полиспастов показано на рис. 5, в.

Высота подъема крюка подъемника, показанного на рис. 5, в, в два раза превышает ход поршня. Значительная высота подъема при минимальных габаритных размерах подъемника достигается по схеме с горизонтальным расположением рабочего цилиндра. Горизонтальное движение штока преобразуется при помощи отклоняющих роликов в вертикальное движение крюка. При повышенной чистоте рабочих поверхностей цилиндра и поршня и при хорошем качестве и конструкции уплотнений к. п. д. пневматических поршневых подъемников достигает 0,9 — 0,93. При наличии встроенного полиспаста высота подъема груза таких подъемников может достигать до 9 м.

При повышенной чистоте рабочих поверхностей цилиндра и поршня и при хорошем качестве и конструкции уплотнений к. п. д. пневматических поршневых подъемников достигает 0,9 — 0,93. При наличии встроенного полиспаста высота подъема груза таких подъемников может достигать до 9 м.

В кранах, оборудованных грузовым электромагнитом, механизм подъема должен иметь еще специальный кабельный барабан для гибкого кабеля, подающего электроэнергию к магниту. Кабельный барабан располагается на отдельном валу и приводится в движение от вала грузового барабана при помощи цепной или зубчатой передачи. От электросети ток подается к вращающемуся барабану при помощи кольцевого токосъемника со скользящими контактами.

Механизмы подъема кранов-штабелеров выполняются с применением канатных или цепных грузовых органов. Наибольшее применение получают канатные механизмы подъема, в которых широко используются нормальные узлы и элементы других типов грузоподъемных машин. Очень часто в качестве механизма подъема используются электрические тали, имеющие микропривод, что обеспечивает точную установку груза в ячейках стеллажей.

Преимуществом цепных механизмов подъема является их компактность. Недостатком цепных механизмов подъема является относительно высокая стоимость цепи и трудность размещения ее холостой ветви.

В кранах-штабелерах, имеющих управление из кабины, поднимающейся вместе с грузовым захватом, обычно применяют канаты как более надежный гибкий грузовой орган или привод подъема груза выполняют цепным, а привод подъема кабины—канатным. При малых высотах подъема груза краном-штабелером применяют цепные механизмы подъема, оборудованные гидроцилиндрами, аналогичные механизмам подъема погрузчиков. В этом случае гидроцилиндр располагается вертикально на колонне крана и плунжер цилиндра, поднимающийся вверх, оборудован двумя подвижными блоками, через которые перекинуты две грузовые пластинчатые цепи, прикрепленные к грузовой каретке.

Рис. 6. Механизм подъема магнитной крюковой тележки

Грейферные лебедки двухканатных грейферов имеют два барабана — один для подъемного, другой для замыкающего каната. Производство работ двухканатным грейфером требует осуществления раздельной работы каждым барабаном. Так, при зачерпывании груза наматывается на барабан замыкающий канат, а подъемный канат имеет некоторую слабину даже при заглублении грейфера. При подъеме и спуске грейфера оба барабана вращаются совместно. При раскрытии висящего грейфера барабан подъемного каната неподвижен, а барабан замыкающего каната вращается на спуск. При раскрытии поднимающегося или опускающегося грейфера необходимо вращение сбоих барабанов, но с различной скоростью.

Производство работ двухканатным грейфером требует осуществления раздельной работы каждым барабаном. Так, при зачерпывании груза наматывается на барабан замыкающий канат, а подъемный канат имеет некоторую слабину даже при заглублении грейфера. При подъеме и спуске грейфера оба барабана вращаются совместно. При раскрытии висящего грейфера барабан подъемного каната неподвижен, а барабан замыкающего каната вращается на спуск. При раскрытии поднимающегося или опускающегося грейфера необходимо вращение сбоих барабанов, но с различной скоростью.

Грейферные лебедки подразделяют на две группы — одномоторные и двухмоторные. Одномоторные лебедки имеют двигатель, кинематически жестко связанный с валом замыкающего барабана. Барабан подъемного каната связан с двигателем посредством жесткой связи, выключаемой по мере необходимости посредством фрикционной связи. Выключение жесткой связи подъемного барабана производится при помощи сцепной управляемой муфты. Барабан может удерживаться в неподвижном состоянии при замыкании тормоза. При зачерпывании тормоз замкнут, барабан 6 неподвижен, муфта разомкнута и фрикцион проскальзывает.

При зачерпывании тормоз замкнут, барабан 6 неподвижен, муфта разомкнута и фрикцион проскальзывает.

По окончании зачерпывания начинается вращение подъемного барабана на подъем под действием фрикциона, при этом тормоз разомкнут. Для раскрытия грейфера тормоз замыкается и останавливает барабан, а барабан замыкающего каната работает в сторону спуска. Последующий подъем или спуск раскрытого грейфера требует размыкания тормоза и включения муфты, так как иначе челюсти самопроизвольно закроются, провернув слабый фрикцион, который служит исключительно для автоматизации перехода от черпания к подъему. Он создает минимальное натяжение подъемного каната, необходимое для устранения его слабины и преодоления инерции массы барабана. Излишнее натяжение подъемного каната отрицательно влияет на протекание процесса зачерпывания. Существенным недостатком одномоторной лебедки является невозможность совмещения движений (открытия — закрытия челюстей) на ходу.

Рис. 7. Одномоторная грейферная лебедка:

а — схема механизма; б — изменение усилия в канатах в процессе работы

При применении лебедки по приведенной схеме нагрузка на канаты весьма неравномерна. При перемещении наполненного грейфера вес груза Q и самого грейфера G воспринимается полностью замыкающим канатом, в то время как подъемный канат почти не нагружен. При подъеме или спуске порожнего грейфера основную нагрузку воспринимает подъемный канат, а замыкающий канат разгружен.

При перемещении наполненного грейфера вес груза Q и самого грейфера G воспринимается полностью замыкающим канатом, в то время как подъемный канат почти не нагружен. При подъеме или спуске порожнего грейфера основную нагрузку воспринимает подъемный канат, а замыкающий канат разгружен.

Рис. 8. Двухмоторная грейферная лебедка с независимыми барабанами:

а — ехема механизма; б —изменение усилия в канатах в процессе работы; 1 — замыкающий канат; 2 — подъемный канат

Общим недостатком одномоторных лебедок является наличие быстроизнашивающихся сцепных муфт и фрикционов; они применяются главным образом при небольшой производительности и грузоподъемности. Основное применение находят двухмоторные лебедки, которые могут осуществлять любое совмещение операции, что значительно повышает производительность крана. Управление двухмоторными лебедками более простое и безопасное, однако суммарная мощность обоих двигателей двухмоторной лебедки на 20—50% больше мощности Двигателя одномоторной лебедки. Наибольшее применение в качестве Двухмоторных лебедок имеют грейферные лебедки, состоящие из двух однотипных, нормальных крановых однобарабанных лебедок с независимыми электродвигателями. Одна лебедка предназначена для подъемного и другая для замыкающего каната. При зачерпывании груза работает двигатель замыкающей лебедки, который в конце зачерпывания нагружен полным весом груженого грейфера. Двигатель подъемной лебедки выключен, а тормоз этой лебедки разомкнут для поддержания слабины подъемного каната. Затем включается двигатель подъемной лебедки, скорости и нагрузки выравниваются и подъем груженого грейфера производится при практически одинаковом усилии подъемных и замыкающих канатов. Так как перегрузка замыкающего двигателя в конце процесса черпания кратковременна, то оба двигателя с некоторым запасом принимают одинаковой мощности, равной 0,6 суммарной мощности, необходимой для подъема груженого грейфера. Такие лебедки весьма просты по устройству и достаточно просты в эксплуатации.

Наибольшее применение в качестве Двухмоторных лебедок имеют грейферные лебедки, состоящие из двух однотипных, нормальных крановых однобарабанных лебедок с независимыми электродвигателями. Одна лебедка предназначена для подъемного и другая для замыкающего каната. При зачерпывании груза работает двигатель замыкающей лебедки, который в конце зачерпывания нагружен полным весом груженого грейфера. Двигатель подъемной лебедки выключен, а тормоз этой лебедки разомкнут для поддержания слабины подъемного каната. Затем включается двигатель подъемной лебедки, скорости и нагрузки выравниваются и подъем груженого грейфера производится при практически одинаковом усилии подъемных и замыкающих канатов. Так как перегрузка замыкающего двигателя в конце процесса черпания кратковременна, то оба двигателя с некоторым запасом принимают одинаковой мощности, равной 0,6 суммарной мощности, необходимой для подъема груженого грейфера. Такие лебедки весьма просты по устройству и достаточно просты в эксплуатации.

Рис. 9. Двухмоторная грейферная планетарная лебедка

9. Двухмоторная грейферная планетарная лебедка

Широко применяются также грейферные двухмоторные лебедки с планетарной связью между барабанами. Одна из схем таких лебедок представлена на рис. 9. Эта лебедка имеет два двигателя различной мощности. Подъемный двигатель жестко связан с подъемным барабаном и зубчатой обоймой планетарной передачи. Замыкающий двигатель вращает солнечное колесо планетарной передачи. Замыкающий барабан получает вращение через шестерню, соединенную водилом планетарной передачи, на котором сидят оси сателлитов. При зачерпывании груза двигатель заторможен. Работает только двигатель, вращающий замыкающий барабан через колесо и водило. Сателлиты катятся по неподвижной обойме. При подъеме или спуске грейфера двигатель заторможен и работает двигатель, вращая с одинаковой скоростью оба барабана. При этом вращается зубчатая обойма и сателлиты катятся по неподвижному колесу, приводя в движение водило и замыкающий барабан. Для открытия или раскрытия челюстей на ходу во время работы двигателя включается двигатель, ускоряющий или замедляющий вращение водила, а следовательно, и замыкающего барабана.

Мощность подъемного двигателя выбирается равной необходимой мощности подъема груженого грейфера; мощность замыкающего двигателя — равной 0,5 мощности подъема при скорости каната во время зачерпывания, равной скорости подъема грейфера. Суммарная мощность равна 1,5 мощностям подъема. Тормоз двигателя рассчитывается как для механизма подъема на полный вес груженого грейфера. Тормоз двигателя рассчитывается только на 50% веса груженого грейфера, вследствие чего при переходе от процесса зачерпывания к подъему груженого грейфера после выключения двигателя 5 происходит выравнивание натяжений канатов из-за проскальзывания тормоза. Так как величина тормозного момента может быть непостоянна, то в расчетах обычно не учитывают возможности выравнивания натяжения канатов и с некоторым запасом принимают распределение нагрузки между канатами таким же, как в одномоторной лебедке.

Рис. 10. Схема многоскоростного механизма подъема с планетарной муфтой

Во многих случаях в механизмах подъема грузоподъемных машин необходимо производить изменение скорости подъема и спуска груза в зависимости от характера выполняемой операции и от величины груза. Эта необходимость вызвала появление многоскоростных грузовых подъемных механизмов.

Эта необходимость вызвала появление многоскоростных грузовых подъемных механизмов.

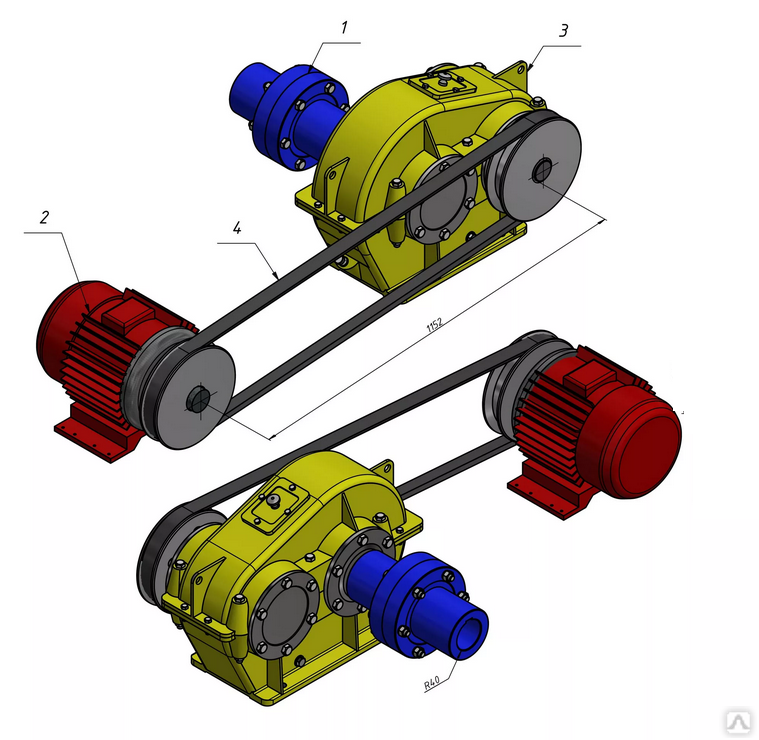

Так, в механизме подъема мостового крана грузоподъемностью 15 т получение двух скоростей достигается путем применения двух приводных двигателей и планетарной муфты. Барабан механизма подъема вращается от основного электродвигателя через двухступенчатый цилиндрический редуктор, а при работе на малой скорости от вспомогательного двигателя, который соединяется с барабаном через ротор основного двигателя, планетарную зубчатую муфту и одноступенчатый цилиндрический редуктор. В механизме имеется три тормоза: у основного двигателя — тормоз, У вспомогательного двигателя — тормоз 9 и на ободе планетарной муфты — тормоз.

При работе на нормальной скорости тормоз вспомогательного двигателя замкнут, а остальные тормоза размыкаются. При работе на малой установочной скорости включается вспомогательный двигатель, наружный обод планетарной муфты затормаживается тормозом, а тормоза размыкаются. Если тормоз планетарной мУфты при работе основного электродвигателя из-за какой-либо неисправности не размыкается и наружный обод муфты остается заторможенным, то ротор вспомогательного двигателя вращается с повышенным числом оборотов, что может вызвать поломку двигателя. Для предотвращения такой опасности механизм снабжен двумя центробежными выключателями. Выключатель размыкает цепь управления при двойном числе оборотов ротора основного электродвигателя и останавливает механизм при выходе из строя планетарной муфты или при неисправности ее тормоза во время работы на малой скорости от вспомогательного электродвигателя. Выключатель размыкает цепь управления при двойном числе оборотов ротора вспомогательного двигателя и останавливает механизм подъема при неисправности тормоза при работе на большой скорости от основного электродвигателя.

Для предотвращения такой опасности механизм снабжен двумя центробежными выключателями. Выключатель размыкает цепь управления при двойном числе оборотов ротора основного электродвигателя и останавливает механизм при выходе из строя планетарной муфты или при неисправности ее тормоза во время работы на малой скорости от вспомогательного электродвигателя. Выключатель размыкает цепь управления при двойном числе оборотов ротора вспомогательного двигателя и останавливает механизм подъема при неисправности тормоза при работе на большой скорости от основного электродвигателя.

Водило планетарной муфты соединяется с задним концом вала ротора основного двигателя. На осях водила закреплены два сателлита, находящиеся в зацеплении с солнечным колесом и зубчатым венцом, закрепленным в корпусе. Корпус соединен болтами с тормозным шкивом. Вал солнечного колеса соединяется с выходным валом цилиндрического редуктора, быстроходный вал которого соединен с валом вспомогательного двигателя.

При включении вспомогательного двигателя вращение передается через солнечное колесо и сателлиты на водило, которое приводит во вращение вал основного двигателя, редуктор и барабан. При этом тормоз замкнут и зубчатый венец планетарной муфты неподвижен. При работе от основного двигателя вращение передается водилу, а от него сателлитам. Солнечное колесо 6 остается неподвижным, так как тормоз вспомогательного двигателя замкнут, а двигатель не включен. Сателлиты обкатываются по солнечному колесу и приводят во вращение зубчатый венец. Тормоз планетарной муфты разомкнут и обод ее вращается свободно.

При этом тормоз замкнут и зубчатый венец планетарной муфты неподвижен. При работе от основного двигателя вращение передается водилу, а от него сателлитам. Солнечное колесо 6 остается неподвижным, так как тормоз вспомогательного двигателя замкнут, а двигатель не включен. Сателлиты обкатываются по солнечному колесу и приводят во вращение зубчатый венец. Тормоз планетарной муфты разомкнут и обод ее вращается свободно.

Описанная система обеспечивает при основной скорости подъема, равной 8 м/мин, получение посадочных скоростей, равных 0,65 м/мин. Использование планетарных передач позволяет создать механизмы, отличающиеся особой компактностью.

На рис. 12 представлена кинематическая схема многоскоростного механизма подъема крана, обеспечивающая получение двух скоростей подъема и трех скоростей спуска, что позволяет точно устанавливать монтируемые краном элементы.

Рис. 11. Планетарная муфта

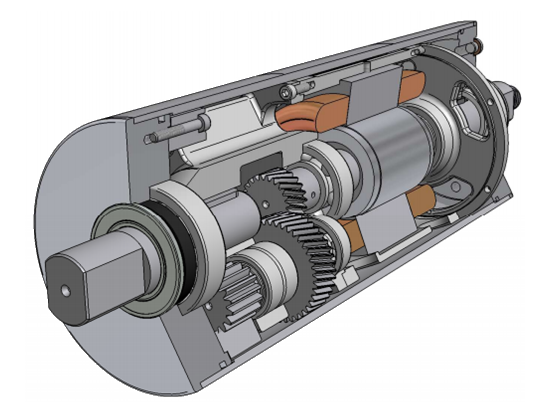

На рис. 13 показан разрез по барабану этого механизма с встроенным в него планетарным редуктором. Механизм состоит из двух одинаковой мощности двигателей с короткозамкнутым ротором, двух двухступенчатых редукторов и барабана со встроенной в него планетарной передачей. Вал барабана разрезной, что дает возможность варьировать скорости вращения барабана в широких пределах.

Механизм состоит из двух одинаковой мощности двигателей с короткозамкнутым ротором, двух двухступенчатых редукторов и барабана со встроенной в него планетарной передачей. Вал барабана разрезной, что дает возможность варьировать скорости вращения барабана в широких пределах.

При включении одного из двигателеи, например двигателя и разомкнутом тормозе (при этом двигатель неподвижен и тормоз замкнут) шестерня, вращаясь вместе с валом, приводит во вращение находящуюся с ней в зацеплении шестерню, которая, в свою очередь, находится в зацеплении с шестерней. Шестерня обегает вокруг шестерни, которая остается неподвижной, так как электродвигатель и вал не вращаются. В этом случае барабан вращается со скоростью, обеспечиваемой передаточным числом редуктора и планетарной передачей 3—11.

Рис. 12. Схема многоскоростного механизма подъема башенного крана МСК 5/20

При включении обоих электродвигателей так, что шестерни вращаются в одну сторону, скорость вращения барабана увеличится пропорционально передаточному отношению редуктора. При вращении электродвигателей, а следовательно, и шестерен в разные стороны скорость вращения барабана уменьшается.

При вращении электродвигателей, а следовательно, и шестерен в разные стороны скорость вращения барабана уменьшается.

Таким образом, при спуске груза наименьшая посадочная скорость получается при включении обоих двигателей в разных направлениях; наибольшая скорость — при включении обоих двигателей в одном направлении и средняя скорость — при включении одного из двигателей. При подъеме груза используются две скорости — первая при работе одного двигателя и вторая — при работе обоих двигателей, включенных в одном направлении.

В электроталях часто применяется так называемый микропривод, обеспечивающий получение малых посадочных скоростей. На рис. 14 представлен микропривод механизма подъема тали ТЭ —ВНИИПТмАШ. Таль имеет основной двигатель, встроенный в барабан, обеспечивающий подъем груза со скоростью 8 м/мин. Для получения микроскоростей (равных для талей грузоподъемностью 1 и 2, 3, 5 т соответственно 1, 0,6, 0,5 м/мин) таль снабжается микроприводом, состоящим из двигателя типа АОЛ малой мощности, соединяемым через зубчатую пару и электромагнитную дисковую муфту сцепления с быстроходным валом механизма подъема. При включении основного двигателя вал микропривода вращается вхолостую, а зубчатая пара 2 остается неподвижной. При включении двигателя микропривода одновременно включается электромагнитная муфта и вращение передается от микродвигателя через зубчатую пару на вал редуктора механизма подъема.

При включении основного двигателя вал микропривода вращается вхолостую, а зубчатая пара 2 остается неподвижной. При включении двигателя микропривода одновременно включается электромагнитная муфта и вращение передается от микродвигателя через зубчатую пару на вал редуктора механизма подъема.

Рис. 13. Барабан со встроенным планетарным редуктором

Рис. 14. Микропровод тали ТЭ-ВНИИПТМАШ

В механизмах подъема лифтов в настоящее время применяют лебедки с канатоведущими шкивами, в которых отсутствует жесткое соединение кабины и противовеса с ведущим элементом подъемного механизма — канатоведущим шкивом. Тяговое усилие в канатах создается трением между канатом и стенками ручьев шкивов. Конструкция лифтов этого типа отличается малыми габаритами, простотой, повышенной безопасностью работы и значительно большими возможностями унификации, так как одна и та же лебедка может употребляться для зданий различной этажности.

В безредукторных лебедках канатоведущий шкив и шкив тормозного устройства размещаются на валу ротора тихоходного электродвигателя постоянного тока, работающего по так называемой системе генератор — двигатель. Благодаря отсутствию механических передач конструкция безредукторной лебедки получается более компактной, несмотря на то, что тихоходный электродвигатель имеет значительно большие размеры, чем обычный электродвигатель той же мощности. Однако в безредукторный привод входят другие электрические машины и устройства, которых нет в редукторном приводе. Безредукторные лебедки благодаря электрорегулированию позволяют обеспечить плавное, бесступенчатое изменение скорости в широком диапазоне, что повышает плавность пуска и остановки, точность остановки и уменьшает шум и вибрации. Они получили широкое применение при скоростях движения кабин от 2 м/сек и выше. Для меньших скоростей более легкими и экономичными оказываются редукторные лебедки.

Благодаря отсутствию механических передач конструкция безредукторной лебедки получается более компактной, несмотря на то, что тихоходный электродвигатель имеет значительно большие размеры, чем обычный электродвигатель той же мощности. Однако в безредукторный привод входят другие электрические машины и устройства, которых нет в редукторном приводе. Безредукторные лебедки благодаря электрорегулированию позволяют обеспечить плавное, бесступенчатое изменение скорости в широком диапазоне, что повышает плавность пуска и остановки, точность остановки и уменьшает шум и вибрации. Они получили широкое применение при скоростях движения кабин от 2 м/сек и выше. Для меньших скоростей более легкими и экономичными оказываются редукторные лебедки.

По способам регулирования скорости движения кабин, необходимым для осуществления плавного пуска и плавной, точной остановки, различают лебедки с электрическим и механическим регулированием. Электрическое регулирование скорости по системе генератор— двигатель, осуществляемое изменением напряжения, подводимого к электродвигателю, обеспечивает плавное регулирование в широком диапазоне изменения скорости, но является весьма сложным и дорогим.

Механическое регулирование скорости применяется в лебедках редукторного типа при скоростях движения кабины до 2—2,5 м/сек я осуществляется применением специального дополнительного микро-привода.

3.4. Выбор способа соединения редуктора с барабаном и расчёт оси барабана

Соединение

вала барабана с выходным валом редуктора

может производиться при помощи зубчатых

муфт, допускающих значительную

несоосность соединяемых валов. Эти

муфты характеризуются высокой надёжностью,

но имеют большие габариты. Поэтому в

современных конструкциях механизмов

подъёма мостовых кранов для обеспечения

компактности широко применяются

специальное зубчатое соединение. В этом

случае конец тихоходного вала редуктора

выполняются в виде зубчатого венца,

входящего в зацепление с другим венцом,

укрепленным непосредственно на барабане.

При таком соединении крутящий момент

передаётся через болты, соединяющие

венец-ступицу с обечайкой барабана, и

следовательно, ось барабана работает

только на изгиб, поскольку не передаёт

крутящий момент.

Проверочный расчёт оси барабана на усталостную прочность производиться в следующем порядке:

— построение схемы загрузки вала;

— определение реакций опор;

— построение эпюры изгибающих моментов;

— определение опасных сечений;

— определение амплитудных значений в опасных сечений;

— определение диаметров валов в опасных сечениях;

— определение коэффициента снижения предела выносливости;

Для

предварительного расчёта длину оси

барабана можно принять равной l = Lб + (150…..200

) мм. Нагрузка на барабан создаётся

усилиями двух ветвей каната — 2 Поскольку

ступицы находятся на разных расстояниях

от опор ( предварительно можно принять l1= 120 мм, l2 = 200 мм ), нагрузки на ступицы также не

будут одинаковыми. С достаточной для

предварительного расчёта точностью

можно принять

С достаточной для

предварительного расчёта точностью

можно принять

T 1= 0,55;T2 = 0,45. (10)

Расчёт оси барабана сводится к определению диаметров правой ступицы () и цапфы (из условия работы оси на выносливость при симметричном цикле изменения напряжений.

= М / ( 102W) ≤ [, МПа, (11)

где М – изгибающий момент в расчётном сечении, Нсм;

W – момент сопротивления расчётного сечения, см3;

[ -допускаемое напряжение на изгиб при симметричном цикле изменения напряжений.

Материалом для оси барабана служит сталь 45 с пределом выносливости = 260 МПа. Допускаемое напряжения на изгиб при симметричном цикле изменения напряжений можно определить по упрощённой формуле

[] =/ МПа (12)

где — коэффициент снижения предела выносливости с учётом влияния масштабного фактора, концентрации напряжений и состояния поверхностного слоя ( для осей и цапф можно принять

=

2,0……2,8 ).

n — допускаемый коэффициент запаса прочности (для лёгкого, среднего и тяжёлого режимов работы механизма подъёма соответственно 1,4; 1,6 и 1,7 соответственно).

Наибольший изгибающий момент в сечении под правой ступицей = RB , Hсм ; наибольший момент для правой цапфы будет равен = RB( l2 –),Нсм,

где RB – реакция опоры в правой цапфе;

l2 — расстояние от опоры правой цапфы до середины ступицы;

= ( 1,5……2,0 ) (13)

— длина ступицы, см.

Моменты сопротивления сечений оси под ступицей и цапфой соответственно равны

= 0,1см3; = 0,1, см3.. (14)

(14)

Подставляя данные значения в формулу ( 9 ) , находим диаметр оси под ступицей и диаметр цапфы

= , мм; = , мм; (15)

Аналогично можно определить и диаметр левой цапфы. Однако, в целях унификации подшипников она может быть принята равной диаметру правой цапфы. Окончательный диаметр цапф уточняется после выбора подшипников.

Селективно совместимая муфтазащищает редукторы

17 июня 2015 г. – Время чтения: 2 мин. Тем не менее инженеры часто допускают конструктивную ошибку, которая может сократить срок службы редуктора. Эта ошибка связана с использованием жесткой прямой муфты между выходным валом редуктора и тросовым барабаном.

Проблема с прямыми соединениями сводится к статике: жесткое соединение между валом и барабаном создает статически неопределимую конструкцию — в ней слишком много

сил и недостаточно уравнений равновесия. Эти конструкции могут подвергаться

Эти конструкции могут подвергаться

непредсказуемым деформациям, и их трудно проектировать должным образом. Обычная стратегия состоит в том, чтобы перепроектировать и точно выровнять все структурные компоненты. Это очень дорогая стратегия

.

Лучшим подходом к установке кабельного барабана является использование выборочно податливой муфты

между выходным валом и барабаном. Результирующая конструкция будет статически

детерминированной, что значительно упростит прогнозирование и управление силами, воздействующими на коробку передач

Выходной вал.

Барабанные муфты, такие как модели TSCHAN TK, специально разработаны для монтажа кабельных барабанов

— в кранах, подъемниках, лебедках и конвейерах. Эти муфты

избирательно совместимы в том смысле, что они могут выдерживать угловое и осевое смещение без ущерба для необходимой жесткости на кручение.

Бочковые муфты ТК состоят из ступицы, втулки и набора бочкообразных вставок. Вставки ствола, изготовленные из закаленной стали, передают крутящий момент при вращении

внутри ответных полукруглых карманов, выточенных на наружном диаметре ступицы и внутреннем диаметре втулки. Бочкообразная геометрия вставок

Бочкообразная геометрия вставок

компенсирует угловое и осевое смещение между ступицей и втулкой и, в конечном счете, между валом редуктора и барабаном.

Иными словами, муфта создает шарнирное соединение в угловом и осевом направлениях, сохраняя при этом жесткость на кручение. Это шарнирное соединение компенсирует смещения

, возникающие при изменении нагрузки на вращающийся барабан.

Ступица цилиндрической муфты крепится к валу редуктора, а втулка крепится к барабану

. Большая часть муфты фактически выступает внутрь барабана, что придает муфте меньший общий профиль, чем у сопоставимой зубчатой муфты. Весь соединительный узел герметизирован для предотвращения попадания пыли. Поскольку муфта допускает осевое перемещение, опорный подшипник на дальнем конце барабана должен быть саморегулирующимся подшипником, чтобы

выдерживал осевую нагрузку.

Муфты для бочек TSCHAN TK доступны с наружным диаметром до 850 мм и диаметром

может вмещать валы до 400 мм. Максимальный крутящий момент составляет 650 000 Нм.

Максимальный крутящий момент составляет 650 000 Нм.

Несмотря на то, что такое расположение является обычным, на выходной вал могут воздействовать переменные изгибающие моменты и другие силы при вращении барабана, что приводит к краткосрочному износу и сокращению срока службы в долгосрочной перспективе.

Автомобильная диагностика трансмиссии — неисправности барабана

Перейти к основному содержанию

АТГ Инк.АТГ Инк.

Калькулятор ATG VE на atgtraining.com — БЕСПЛАТНО для использования в Интернете

Опубликовано 5 января 2016 г.

+ Подписаться

Барабаны — это твердые и прочные компоненты, поэтому они редко являются основной причиной поломки. Обычно они повреждаются из-за выхода из строя подшипника или ленты. Но иногда барабан ломается или трескается без посторонней помощи.

Обычно они повреждаются из-за выхода из строя подшипника или ленты. Но иногда барабан ломается или трескается без посторонней помощи.

При осмотре барабана важно использовать хороший источник света и даже использовать легкую проверку компонентов воздухом для поиска утечек. Важна тщательная проверка линий сварки, швов и мест, где детали прижимаются друг к другу. Во многих случаях необходимо осмотреть втулки, чтобы убедиться в отсутствии задиров, которые могут указывать на потерю смазочного масла. Также могут быть участки, где расположены уплотнения или уплотнительные кольца, и их необходимо осмотреть на наличие повреждений уплотнения или дефектов поверхности уплотнения.

Если барабан сделан из алюминия, в него будет запрессован стальной вал. Всегда полезно проверить точку соединения на предмет износа или ослабления. На барабане также будут участки, на которых скользит подшипник или упорная шайба.

Согласно статье ATRA в Shifting Times, у 6L80 (код RPO MYC) и 6L90 (RPO MYD) есть эта проблема, и она вызывает любую комбинацию следующих возможных жалоб:

- Проскальзывания в R, 3-й и 5-й

- Задержка R

- Прерывистый резкий 3-й или 5-й

- Ошибки переключения передач зависят от температуры

- Возможно P0776

Другие поломки барабана

На приведенном ниже рисунке показана сломанная солнечная оболочка. Эта неисправность более очевидна, чем треснувший сварной шов на предыдущей странице. Это штампованная стальная оболочка, а зубья выточены в узкую штампованную втулку по внутреннему диаметру. Солнечная шестерня вставлена в нее в этой точке, которая по своей природе слаба и подвержена нагрузкам. В конечном итоге передаваемый крутящий момент может разорвать барабан (корпус) на части.

Эта неисправность более очевидна, чем треснувший сварной шов на предыдущей странице. Это штампованная стальная оболочка, а зубья выточены в узкую штампованную втулку по внутреннему диаметру. Солнечная шестерня вставлена в нее в этой точке, которая по своей природе слаба и подвержена нагрузкам. В конечном итоге передаваемый крутящий момент может разорвать барабан (корпус) на части.

Примечание: Одной из наиболее распространенных ошибок при повторной сборке является несоосность компонентов и масляных каналов.

6L80/6L90 Барабан с трещинами

На приведенном ниже рисунке показан штампованный барабан от 6L80E. Обработанные детали в центре вварены в штампованный барабан. На этой трансмиссии именно там и выходит из строя, но трещин по линии сварки не видно. Если вы нанесете немного легкого масла вокруг сварного шва и вдуете воздух снизу, вы увидите, как оно пузырится. Этот тип неисправности снижает давление сцепления, поэтому у вас будет отсутствовать одна или несколько передач (или плохое проскальзывание при включенном сцеплении, в зависимости от размера утечки).

Эти выдержки взяты из наших руководств объемом 200-350 страниц и могут ссылаться на информацию из других разделов руководства или графики/рисунки. Наши руководства содержат подробные процедуры, требующие снимков экрана деталей, диаграмм и различных графиков, а также подробные шаги, которые методично помогут вам найти и устранить реальные проблемы при ремонте автомобилей для более быстрого решения.

Дополнительную информацию о том, как получить руководства, из которых взяты эти советы, см. на странице продуктов на нашем веб-сайте:

www.atgtraining.com — вы также найдете справочники по кодам неисправностей, а также DVD по наиболее популярным темам .

Производительность двигателя Chrysler: Двигатель Неисправности датчика положения

14 марта 2019 г.

Расширенный лабораторный анализ напряжения и силы тока — потенциометры

7 фев.

2019 г.

2019 г.Стратегии диагностики прерывистого электрооборудования и управляемости — цифровые датчики

22 января 2019 г.

Характеристики двигателя Ford 6,0 л, 6,4 л и 6,7 л с рабочим ходом

27 декабря 2018 г.

Системы улавливания паров топлива: проверка герметичности, расхода и функционирования — диагностика компонентов

14 ноября 2018 г.

Диагностика систем прямого впрыска и впуска воздуха: компоненты GDI

2 ноября 2018 г.

Механическая и переменная синхронизация и диагностика клапанного механизма: Audi и VW Timing & VVT Ssystems

17 октября 2018 г.

Усовершенствованная система кузова, безопасности и шасси: АНТИБЛОКИРОВОЧНЫЕ ТОРМОЗНЫЕ СИСТЕМЫ

25 августа 2018 г.