Двигатель автомобиля. Составляющие элементы, принцип работы и устройство автомобильного двигателя

Ваша машина «застучала», а вы как можно дольше не открываете капот, чтобы не сталкиваться с этой грудой железа, в которой вы ничего не понимаете? А может, вы погромче включаете радио или просто глушите двигатель и надеетесь, что этот звук исчезнет, когда вы его заведете на следующий день? В любом случае, если двигатель автомобиля является для вас большой загадкой, читайте дальше! Узнайте, за счет чего он работает и что может вызывать этот жуткий стук и дребезг!

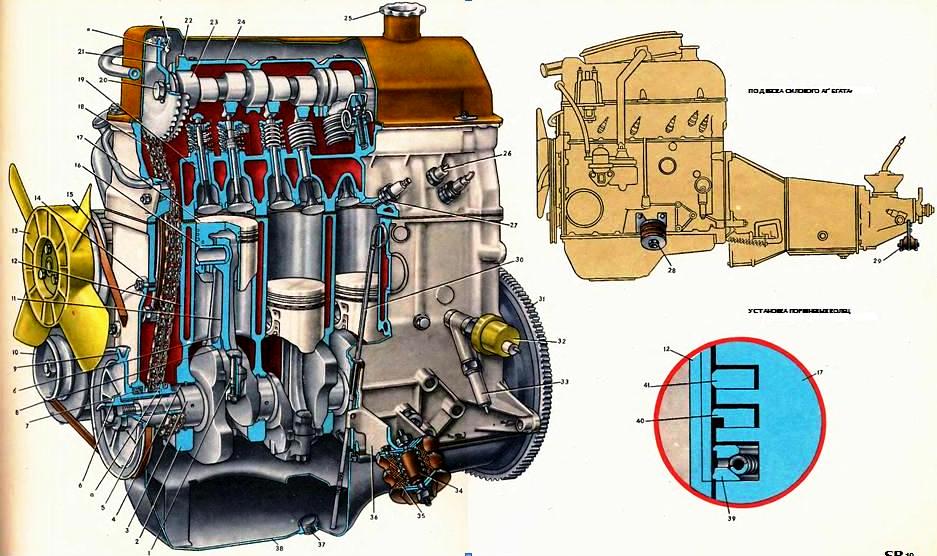

Двигатель имеет несколько цилиндров, расположенных одним из трех способов:

- Оппозитно;

- V-образно;

- В один ряд.

Также есть роторные двигатели, принцип работы которых идентичен, но устройство немного отличается. В их цилиндре располагается трехгранный ротор (поршень), который и сжимает топливо воздушную смесь.

Работа элементов двигателя

Воспламенение бензина в небольшом замкнутом пространстве создает достаточно энергии, чтобы отбросить картофелину на 150 метров! А если такой взрыв происходит 200 раз в минуту, то энергии хватит для движения автомобиля. Процесс сгорания происходит в 4 такта:

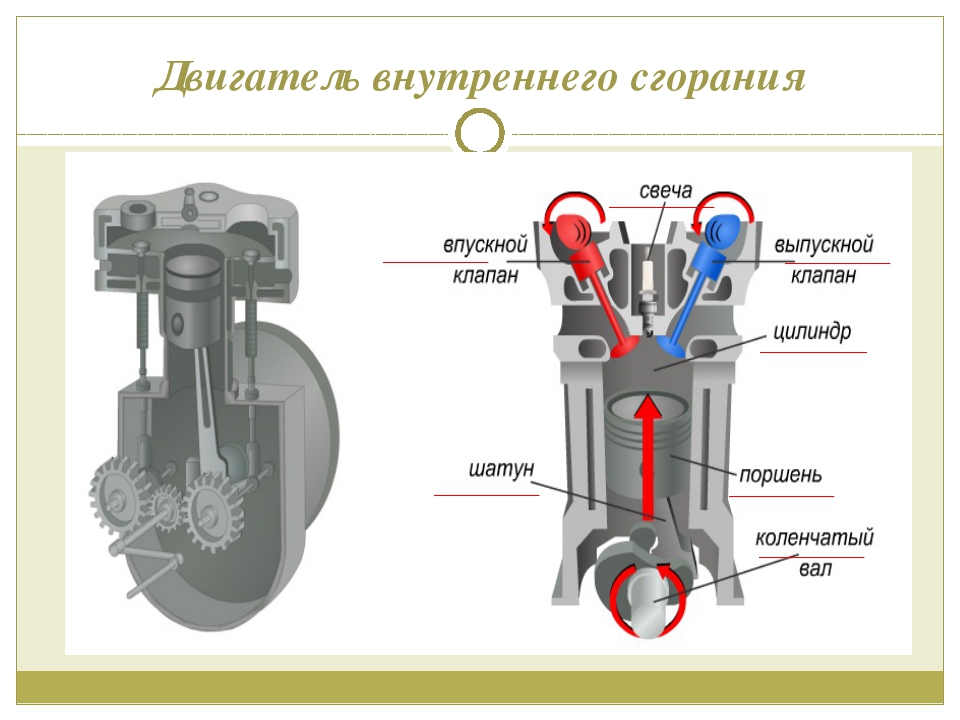

Процесс сгорания происходит в 4 такта:

- Впуск. Поршень напоминает пушечное ядро, только он не вылетает из пушки. В начале цикла он находится вверху цилиндра и начинает движение вниз. В этот момент открывается впускной клапан, который подает в цилиндр, воздух и топливо.

- Сжатие. Коленвал заставляет поршень снова двигаться вверх, сжимая смесь топлива и воздуха.

- Рабочий ход. Когда поршень достигает верхнего положения, свеча зажигания при помощи искры поджигает топливо. Это вызывает взрыв, под действием которого поршень вновь движется вниз.

- Выпуск. Когда поршень достигает нижнего положения, открывается выпускной клапан. Он отводит выхлопные газы в выхлопную трубу.

Элементы двигателя автомобиля

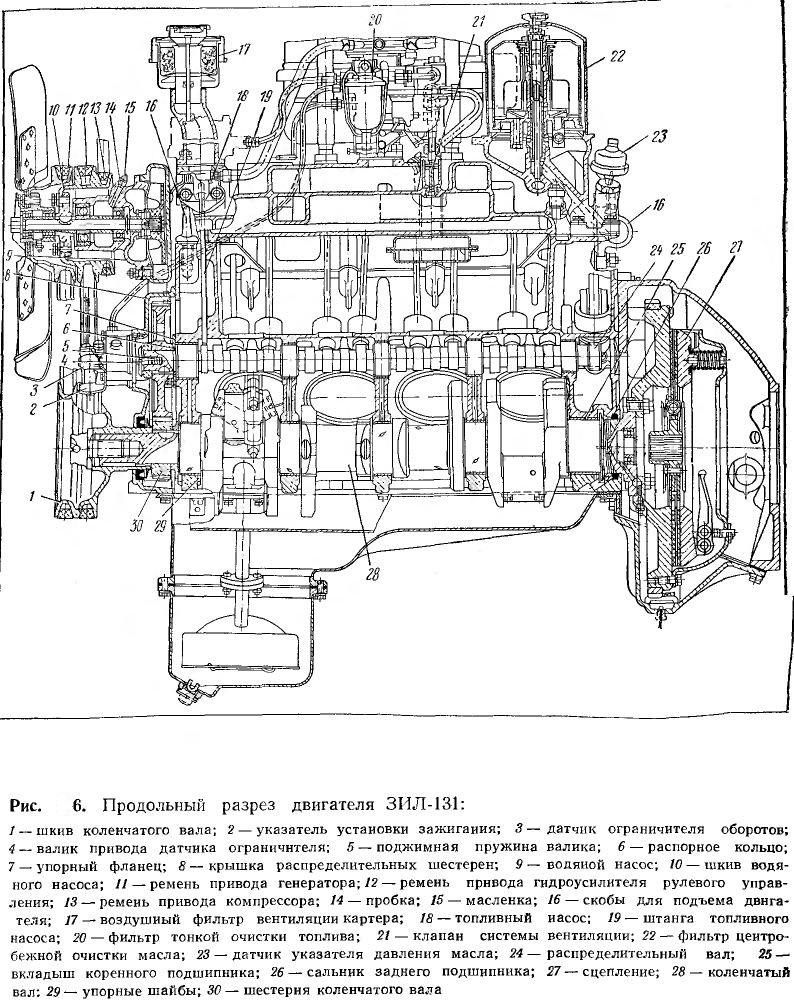

- Воздушный фильтр очищает воздух, поступающий в цилиндры, что обеспечивает лучшее сгорание.

- Система воздушного охлаждения не дает двигателю нагреваться, обеспечивая циркуляцию воды вокруг цилиндров и через радиатор.

- Топливная система подает топливо из бензобака и при помощи карбюратора смешивает его с воздухом. Смесь затем поступает в цилиндры. Для нормальной работы, особенно в зимнее время, требует проведения комплексного ТО. Поэтому будет полезно узнать о периодичности и порядке обслуживания топливной системы из этого видео.

- Распредвал обеспечивает открытие и закрытие клапанов. Скорость его вращения равна 1/2 скорости вращения коленвала.

- Ремень ГРМ соединяет коленвал и распредвал, обеспечивая синхронность работы клапанов и поршней.

- Поршневые кольца устанавливаются на поршень для предотвращения утечки топлива воздуха из камеры сгорания и расхода масла.

- Система смазки доставляет масло ко всем необходимым элементам двигателя для снижения трения.

- Масляный насос стыкуется с коленвалом и обеспечивает поступление масла из поддона картера.

- Система снижения токсичности выхлопа при помощи компьютера и датчиков регулирует каталитический нейтрализатор выхлопных газов, сжигающий неиспользованное топливо в выхлопной смеси.

- Автомобильный аккумулятор обеспечивает электрический ток, необходимый для запуска двигателя. Заряжается от генератора.

- Головка блока цилиндров соединяется с блоком цилиндров. Для повышения герметичности при сгорании между блоком и головкой находится прокладка.

- Система зажигания создает электрический разряд, проходящий через распределитель зажигания, который затем посылает искру по проводам к свечам зажигания. На каждый цилиндр идет свой провод, заряд подается на свечи по очереди.

- Выхлопная система удаляет выхлопные газы через выпускной коллектор и выхлопную трубу. Традиционно громкий звук выхлопа смягчает глушитель.

Если не заводится двигатель автомобиля, есть 3 наиболее вероятные причины:

- Плохая топливная смесь. Закончилось топливо, поэтому в двигатель поступает только воздух. Засорен воздухозаборник. Подается слишком много или мало топлива.

В топливе имеются примеси (напр., вода), которые не дают ему воспламеняться.

В топливе имеются примеси (напр., вода), которые не дают ему воспламеняться. - Плохая компрессия. Износ поршневых колец (вызывает утечку воздуха). Не герметичность клапанов вызывает утечку во время компрессии. Щели в блоке цилиндров вследствие износа прокладки.

- Плохая искра. Износ свечей зажигания или проводов к свечам зажигания. Обрыв или утеря провода. Неправильно выставлено зажигание, т.е. искра подается слишком рано или слишком поздно.

Спрашивайте в комментариях. Ответим обязательно!

Триботехнический состав Супротек «Active» (Актив Бензин) в масло двигателя автомобиля | SUPROTEC

Под воздействием трибосостава на изношенных участках деталей образуется защитный металлический слой, который способен крепче удерживать пленку моторного масла.

Это позволяет решить следующие задачи:

Продлить ресурс двигателя.

Защитный слой за счет структурных особенностей обладает повышенной микроупругостью (деформируется при столкновении и затем восстанавливает форму, вместо того, чтобы разрушаться) и микротвердостью (не разрушается при возникновении нагрузок от частиц износа).

Более плотная масляная пленка на поверхности слоя так же снижает прямой контакт деталей, выдерживает повышенные термические и механический нагрузки.

Все это позволяет снизить износ двигателя, особенно при длительных простоях в пробках, когда масло перегревается и разжижается, при маневрировании на малых оборотах или их резком наборе, когда наступает режим масляного голодания.

Облегчить запуск двигателя и сократить его износ при «холодном пуске».

Обработанные поверхности способны удерживать масляную пленку при длительном простое. Это облегчает совершение первых оборотов и предотвращает повышенный износ двигателя при масляном голодании в момент запуска, что особенно важно при отрицательной температуре окружающей среды.

Защитить двигатель от износа при повышенных нагрузках и активной езде.

Защитный слой за счет структурных особенностей обладает повышенной микроупругостью (деформируется при столкновении и затем восстанавливает форму, вместо того, чтобы разрушаться) и микротвердостью (не разрушается при возникновении нагрузок от частиц износа).

Более плотная масляная пленка на поверхности слоя так же снижает прямой контакт деталей, выдерживает повышенные термические и механический нагрузки.

Все это позволяет снизить износ двигателя, особенно при длительных простоях в пробках, когда масло перегревается и разжижается, при маневрировании на малых оборотах или их резком наборе, когда наступает режим масляного голодания.

Защитить двигатель в случае аварийной потери масла.

Масляная пленка, удерживаемая на защитном слое за счет его структурных особенностей, способна защитить двигатель от возникновения задиров и заклинивания в случае внезапного падения давления масла.

Это позволяет избежать поломки, если потеря масла или падение давления было замечено не сразу. Кроме того, в ряде случаев (зависит от конструкции конкретного двигателя) это позволяет в щадящем режиме довезти автомобиль до сервисной станции своим ходом.

Предотвратить расход масла на угар.

Защитный слой восстанавливает плотность узла гильза – кольцо – поршневая канавка. Это улучшает съем масла со стенок цилиндра и снижает его угар в камере сгорания, особенно при повышенных оборотах двигателя.

Это улучшает съем масла со стенок цилиндра и снижает его угар в камере сгорания, особенно при повышенных оборотах двигателя.

Поддержать номинальный расход топлива.

Восстановление и выравнивание компрессии обеспечивает более полное сгорание топлива, сокращение потерь при прорыве газов.

Плотная масляная пленка расширяет зону гидродинамического трения, что уменьшает потери на трение. При сохранении режима езды это обеспечивает снижение расхода топлива на 6-8% для автомобилей с большим пробегом. В новых автомобилях позволяет избежать повышения расхода топлива за счет существенного замедления процессов износа.

Снизить уровень шума и вибраций при работе двигателя

Защитный слой ускоряет и облегчает приработку деталей. В новом двигателе быстрее происходит оптимизация зазоров трения, снижается количество контактов поверхностей деталей, нормализуется компрессия, двигатель работает равномерно и мягко. Это позволяет снизить уровень шумов и вибраций при работе двигателя.

В новом двигателе быстрее происходит оптимизация зазоров трения, снижается количество контактов поверхностей деталей, нормализуется компрессия, двигатель работает равномерно и мягко. Это позволяет снизить уровень шумов и вибраций при работе двигателя.

ПОРЯДОК ПРИМЕНЕНИЯ

Полная обработка потребует два флакона состава. Добавляется в маслозаливную горловину. Не требует никаких специальных знаний или инструментов.

Добавление состава в моторное масло может быть выполнено любым автовладельцем на любом легковом автомобиле самостоятельно. Однако важно обратить внимание на пункты инструкции, прилагаемой к каждому флакону состава, чтобы он отработал максимально эффективно.

Стандартная процедура обработки состоит в следующем:

- Флакон состава добавляется в масло примерно за 1000 километров пробега до планируемой штатной замены масла.

- Еще один флакон состава добавляется после замены уже в свежее масло и работает там на протяжении всего межсервисного пробега.

ПРИНЦИП ДЕЙСТВИЯ

Под воздействием трибосостава на поверхностях трения деталей образуется защитный металлический слой, который способен крепче удерживать пленку моторного масла. Этот слой существенно снижает скорость износа деталей даже при повышенных нагрузках и масляном голодании, что позволяет сохранять номинальные характеристики двигателя на протяжении 70-90 тысяч километров пробега.

Триботехнический состав содержит частицы активного минерала. При их попадании в зоны локальных контактов поверхностей, где возникает высокое локальное давление, а температура превышает 1000 С – частицы минерала изменяют протекание процессов трения. Поверхность детали получает возможность «захватывать» микрочастицы металла, находящиеся в смазке. Постепенно на всей изношенной поверхности образуется сплошной металлический защитный слой, особенностью которого является пористая структура с большим количеством микроуглублений. Частицы самого минерала при этом остаются в масле и продолжают оказывать необходимые воздействия уже на других участках.

Микропоры защитного слоя наполняются маслом, которое за счет сил поверхностного натяжения образует на нем сплошную пленку. Эта масляная пленка полностью никогда не отделяется от поверхности детали, не стекает, даже при долгом простое. Сам защитный слой способен выдерживать большие нагрузки за счет повышенной микротвердости и микроупругости по сравнению с оригинальной заводской поверхностью.

Восстановление формы и более эффективная смазка, позволяют детали выполнять свои функции так, как это было заложено в конструкции двигателя, что приводит к восстановлению рабочих характеристик всех узлов трения.

Устройство ДВС и принцип работы простыми словами

Устройство двигателя внутреннего сгорания

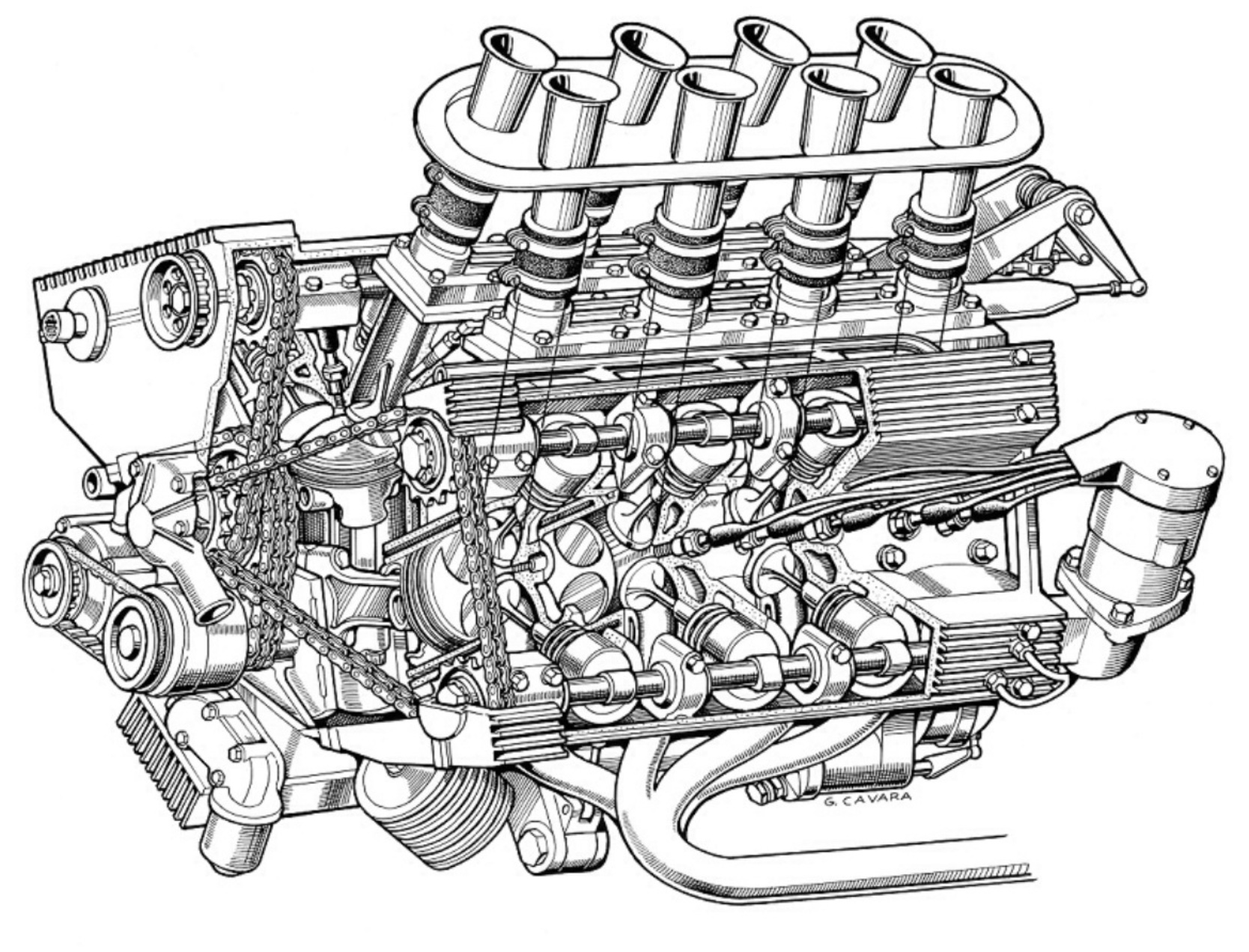

В этой статье поговорим об устройстве двигателя внутреннего сгорания узнаем принцип его работы. Рассмотрим его в разрезе. Несмотря на то, что двигатель внутреннего сгорания был изобретён уже очень давно, но он до сих пор пользуется огромной популярностью.

Усилия инженеров постоянно направлены на облегчения веса двигателя, улучшения экономичности, увеличение мощности, а также уменьшения выброса вредных веществ.

Двигатели бывают бензиновые и дизельные. Также встречаются роторные и газотурбинные двигатели которые используются намного реже. О них мы поговорим в других статьях.

По расположению цилиндров двс бывают рядные,V- образные и опозитные. По количеству цилиндров 2,4,6,8,10,12,16. Встречаются и 5 цилиндровые двигатели внутреннего сгорания.

У каждой компоновки есть свои преимущества например рядный 6-ти цилиндровый двигатель это хорошо сбалансированный , но склонен к перегреву мотор. У V- образных двигателей другое преимущество они занимают меньше место под капотом, но при этом затрудняют обслуживание из-за ограниченного доступа. Раньше встречались и рядные 8 цилиндровые двигатели вероятней всего их не стало из-за сильной склонности к перегреву и они занимали много места под капотом.

. По типу работы двс бывают двух типов: двух тактные и четырех тактные. Двух тактные двигатели внутреннего сгорания в основном применяются на мотоциклах. В автомобилях практически всегда использовались 4 тактные двигатели.

Устройство двс

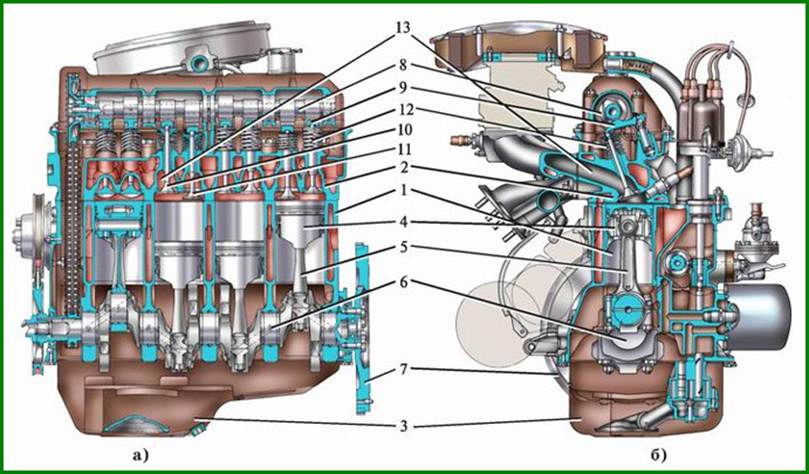

Рассмотрим двигатель в разрезе

Двигатель внутреннего сгорания состоит из следующих компонентов и вспомогательных систем.

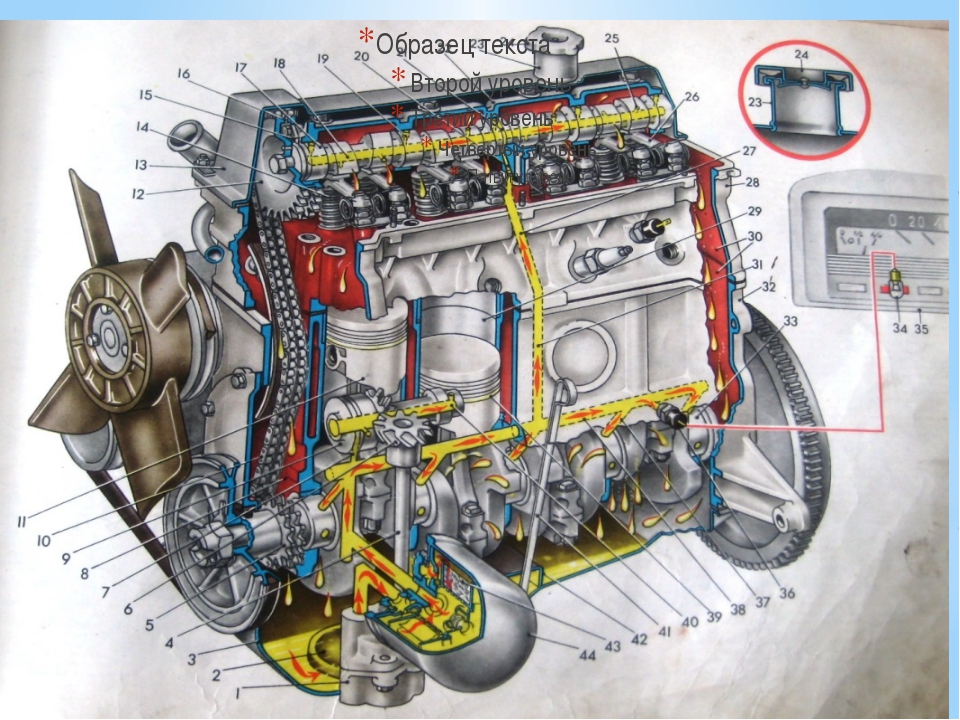

1) Блок цилиндров. Блок цилиндров и является главным телом двигателя в котором и происходит работа поршней. Обычно состоит из чугуна и обладает охладительной рубашкой для охлаждения.

2) Механизм ГРМ. Газораспределительный механизм регулирует подачу топливно-воздушной смеси и отвод выхлопных газов. С помощью кулачков распредвала которые воздействуют на пружины клапанов. Клапана открываются либо, закрываются в зависимости от такта двигателя. При открытии впускных клапанов цилиндры наполняются топливно-воздушной смесью. При открытии выпускных клапанов происходит отвод выхлопных газов.

3) Поршневая группа. Благодаря энергии взрыва топливно-воздушной смеси поршень опускается вниз. Через шатун он передает энергию на коленвал. Поршневая группа состоит из: поршня, поршневых колец, поршневого пальца ( который прочно соединяется с шатуном). Благодаря поршневым кольцам. Поршень плотно прилегает к стенкам цилиндров. Более подробно про устройство поршня можно узнать здесь.

4) КШМ- Кривошипно-шатунный механизм. Благодаря передаче энергии шатуна на коленвал совершается полезная работа.

5) Масляный поддон. В масляном поддоне находится моторное масло которое и используется системой смазки для смазывания подшипников и компонентов двс.

6) Система охлаждения. Благодаря системе охлаждения двигатель внутреннего сгорания поддерживает оптимальную температуру. Система охлаждения состоит из: помпы, радиатора, термостата, патрубков охлаждения , а также охладительной рубашки.

7) Система смазки. Система смазки служит для защиты компонентов двигателя от прежде временного износа. Кроме того благодаря моторному маслу в двигателе внутреннего сгорания происходит охлаждение и защита от коррозии. Система смазки состоит из: масляного насоса, масляного фильтра, масляных магистралей и масляного поддона.

8) Система питания. Система питания обеспечивает своевременную подачу топлива. Различается на 3 вида карбюратор, моновпрыск и инжектор.

Узнать более подробно о том, что лучше карбюратор или инжектор можно перейдя по ссылке.

В карбюраторе топливно-воздушная смесь готовиться в карбюраторе для последующей подачи. Карбюратор обладает механическим топливным насосом.

Моновпрыск это по сути переход от карбюратора к инжектору или промежуточное звено. Благодаря блоку управления на одну единственную форсунку подаётся команда о необходимом количестве топлива.

Инжектор. Инжекторные системы топлива обладают. ЭБУ- электронный блок управления, форсунки, топливная рампа. Благодаря командам ЭБУ на форсунки подаётся сигнал о том какое количество топлива необходимо в данный момент. Про ЭБУ более подробно можно узнать здесь.

На сегодняшний момент это самые распространенные топливные системы. Так как обладают рядом преимуществ. Экономичность, экологичность и лучшая отдача по сравнению с моновпрыском и карбюратором.

Также существует прямой впрыск топлива. Где форсунки впрыскивают топливо непосредственно в камеру сгорания , не используется часто по причине более сложной конструкции и меньшей надёжности по сравнению с распределительным впрыском. Преимущество такой конструкции в лучшей экономичности и экологичности.

9) Система зажигания. Система зажигания служит для воспламенения топливно-воздушной смеси. Состоит из высоковольтных проводов, катушек зажигания, свеч зажигания. Стартер запускает двигатель внутреннего сгорания. Более подробно о стартере можно узнать перейдя по ссылке.

10) Маховик. Главной задачей маховика является запуск двс с помощью стартера через коленвал.

Принцип работы

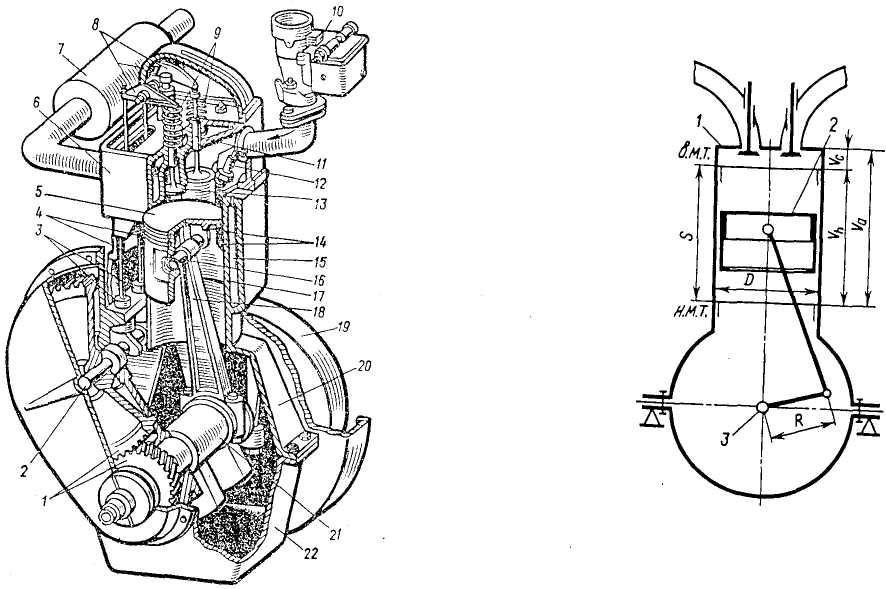

Двигатель внутреннего сгорания совершает 4 цикла или такта.

1) Впуск. На этой стадии происходит впуск топливно-воздушной смеси.

2) Сжатие. При сжатии происходит сжатие поршнем топливно-воздушной смеси.

3) Рабочий ход. Поршень под давлением газов отправляется в НМТ( нижнюю мертвую точку). Поршень передает энергию на шатун, затем через шатун передается энергия на коленвал. Таким образом происходит обмен энергии газов на полезную механическую работу.

4) Выпуск. Поршень отправляется вверх. Выпускные клапана открываются, чтобы выпустить продукты распада.

Инновации двигателя внутреннего сгорания

1) Использование в двс лазеров для воспламенения топлива. По сравнению со свечами зажигания у лазеров будет проще настройка угла зажигания и будет большая мощность. Обычные свечи при сильной искре быстро выходят из строя.2) Технология FreeValve эта технология подразумевает двигатель без распредвалов. Вместо распредвалов клапанами управляют индивидуальные приводы на каждый клапан. Экологичность и экономичность таких двс выше. Технология разработана дочерней компанией Koniesseg и имеет схожее название FreeValve. Технология пока сырая, но уже продемонстрировала ряд преимуществ. Что будет дальше время покажет.

3) Разделение двигателей на холодную и горячую части. Суть технологии в том, что двигатель делится на две части. В холодной будет происходить впуск и сжатие так как эти стадии более эффективно будут происходить в холодной части. Благодаря этой технологии инженеры обещают улучшение производительности на 30-40%. В горячей части будут происходить воспламенение и выхлоп.

А о каких будущих технологиях двигателя внутреннего сгорания Вы слышали обязательно поделитесь этим в комментариях.

как приготовить пирог на сковороделобановский харьков

Устройство двигателя автомобиля | КакУстроен.ру

Как человек с больным сердцем рискует из-за малейшего перенапряжения прервать свой жизненный путь, так и автомобиль с неисправным двигателем не сможет двинуться с места. Ведь двигатель – это своеобразное сердце автомобиля, и если он не функционирует, машина представляет собой всего лишь бесполезное железо. Чтобы вовремя почувствовать появление неполадок в работе мотора, нужно знать устройство двигателя автомобиля.

Принцип работы двигателя

По сути, двигатель внутреннего сгорания (ДВС) позволяет преобразовать энергию топлива в механическую.

На сегодняшний день можно выделить следующие типы двигателя внутреннего сгорания:

- Бензиновый: различается по способу смесеобразования (карбюраторный/инжекторный), по осуществлению рабочего цикла (двух-, четырехтактные), по числу и расположению цилиндров, по способу охлаждения (жидкостное/воздушное), по типу смазки, по степени сжатия, по частоте вращения, по наполнению цилиндра свежим зарядом (с наддувом/без наддува).

- Дизельный: отличие состоит в том, что системы зажигания нет как таковой – в цилиндры топливная смесь попадает через форсунки, где попросту взрывается под воздействием температуры и очень высокого давления, образующегося поршневой группой.

- Газовый: используется в качестве топлива сжиженный, сжатый природный газ. Подобен бензиновым двигателям с инжекторным способом смесеобразования, с одним отличие: это топливо хранится в баллонах под давлением и сначала попадает через испаритель в газовый редуктор, по ходу теряя давление.

- Роторно-поршневый: сейчас практически не устанавливаются в автомобилях, потому что есть ряд недостатков в работе.

- Гибридный: в качестве топлива используется несколько видов топлива, к примеру, газ/бензин.

Ниже подробнее разберем: устройство двигателя автомобиля

Попадая из инжектора (или карбюратора) в цилиндр и циклически сгорая (в камере сгорания), воздушно-топливная смесь образует высокое давление, которое воздействует на поршень, а тот, в свою очередь, вращает коленвал, используя кривошипно-шатунный механизм. И уже крутящий момент кривошипно-шатунного механизма передается трансмиссии. Чтобы двигатель запустился, используют стартер (электродвигатель, который поворачивает коленчатый вал) или «пускач» (вспомогательный ДВС для дизельных двигателей).

Поршень – ключевой элемент

Итак, без поршня работа двигателя просто невозможна – он является ключевым элементов всего рабочего процесса в устройстве двигателя. Внешне поршень представляет собой пустотелый стакан из металла, который располагается своей головкой (то есть сферическим дном) вверх. Двигаясь вверх/вниз, поршень оказывается либо в верхней точке подъема головки (ВМТ – верхняя мертвая точка), либо в максимально нижнем положении (НМТ – нижняя мертвая точка). Расстояние между этими двумя точками принято называть «ходом поршня»

Поршневые кольца – герметичность и уплотнение

Та сторона, которая направляет движение поршня, называется «юбкой» поршня, и она имеет небольшие канавки. Эти канавки фиксируют поршневые кольца, обеспечивающие абсолютную герметичность пространства над поршнем. Это нужно потому, что в нем мгновенно сгорает воздушно-топливная смесь (выше мы говорили, что это мгновенное сгорание дает высокое давление, толкающее поршень) и попадание образуемого при сгорании газа под поршень в обход «юбки» просто недопустимо. Поршневые кольца, помимо герметичности надпоршневого пространства, не дают маслу, которое находится под поршнем, попасть в пространство над ним. По сути, это качественные уплотнители, верхнее из которых обеспечивает высокую степень сжатия воздушно-топливной смеси (компрессионное поршневой кольцо), а верхнее держит масло (маслосъемное поршневое кольцо).

Свечи зажигания — воспламенение

Итак, из инжектора или карбюратора воздушно-топливная смесь будет сжата поршнем. А вот потом должно произойти воспламенение: если в дизеле за счет высокой температуры и резкого сжатия (при очень высоком давлении) смесь самовоспламеняется, то в бензиновом двигателе эту функцию выполняют свечи зажигания. При сгорании образуются газы, которые толкают поршень вниз (воздушно-топливная смесь толкала поршень вверх) – в итоге, тепловая энергия от сгорания плавно перетекает в возвратно-поступательные движения поршня, которые сразу же должны преобразоваться во вращение коленчатого вала.

Как возвратно-поступательные движения поршня преобразуются во вращение вала?

Внутри «юбки» поршня есть палец – на нем закреплена верхняя часть шатуна, при этом шатун закреплен на кривошипе коленвала шарнирно. Таким образом, коленчатый вал может спокойно вращаться на опорных подшипниках, которые, в свою очередь, расположены в картере двигателя. В тот момент, когда начинаются возвратно-поступательные движения поршня, шатун запускает процесс вращения вала, образуя крутящий момент. Он с коленчатого вала передается на трансмиссию, а потом уже на ведущие колеса.

Технические характеристики

Чуть выше мы говорили о ходе поршня, так вот если при положении поршня в его верхней мертвой точке взять объем верхней части цилиндра, то мы получим камеру сгорания. А вот при положении поршня в его нижней мертвой точке максимальный объем цилиндра называют уже полным объемом цилиндра. Если вычислить разницу между объемом ранее озвученной нами камеры сгорания и полным объемом цилиндра, то получится показатель рабочего объема цилиндров.

Как правило, этот показатель выражен в литрах и всегда указан в технических характеристиках двигателя внутреннего сгорания, поэтому многие автовладельцы переименовали этот термин в «литраж двигателя». Еще один важный показатель – степень сжатия, которую вычислить нетрудно, если разделить величины полного объема цилиндров и камеры сгорания. Степень сжатия может варьироваться от шести до тридцати (до 14-ти в бензиновых, от 16-ти – в дизельных). Сочетание объема двигателя и степени сжатия позволяют определить его экономичность, мощность.

Мощность двигателя выражается либо в лошадиных силах, либо в киловаттах. Математически представить одну лошадиную силу (л. с.) можно в 0,735 киловатта (кВт). Кстати, лошадиные силы более популярны при составлении налога на транспорт, а вот дать физическое представление о мощности двигателя могут именно киловатты.

Моторное масло Синтетика для двигателя автомобиля / авто

Полностью синтетическое моторное масло – оптимальный выбор в первую очередь для высоконагруженных двигателей с большой удельной мощностью, где требуется максимально возможный уровень защиты пар трения. Однако за счет чистоты и стабильности синтетическая база становится единственно допустимым вариантом и для менее жестко эксплуатируемых двигателей, рассчитанных на актуальные экологические нормы. В этом случае речь идет о машинах с многокомпонентными катализаторами и/или сажевыми фильтрами. Здесь требуется минимальное содержание соединений серы и фосфора, ограничиваются испаряемость и зольность до таких значений, которые не может обеспечить минеральная основа.

Что такое синтетическое масло

Автомасла на основе продуктов прямой переработки нефти принято называть минеральными, хотя их база – это в первую очередь сложные углеводороды, то есть органика. При производстве синтетического масла для автомобилей происходит не выделение и очистка соответствующих нефтяных фракций, а химическое преобразование исходного сырья – синтез базового масла.

«На входе» реакции синтеза можно иметь более чистое вещество (а состав нефти очень сложен, и многие ее компоненты для моторного масла просто вредны), а также, управляя процессом, можно точно задавать характеристики итогового продукта. Поэтому синтетические смазочные материалы по всем эксплуатационным характеристикам превосходят минеральные, выходя на верхние места в рейтингах и классификациях.

Состав синтетического масла

Существует несколько способов синтеза базового автомобильного масла. Если расположить их по росту себестоимости производства, порядок будет следующим.

- Метод гидрокрекинга основан на разрушении тяжелых цепочек углеводородов, насыщении их водородом. Исходное сырье здесь – фракции нефти, более тяжелые, чем нужны для производства моторного масла.

- Полиальфаолефиновые масла (сокращенно – ПАО) производятся обратным способом: происходит синтез более тяжелых цепочек из легких, сырьем обычно служит попутный нефтяной газ. Он может быть лучше очищен, что прямо влияет на качество продукта реакции, а сами ПАО-масла имеют изначально высокие характеристики, например температура вспышки может превышать +250 °С.

- Масла на эстеровой основе правильно называть полиэфирными. Здесь способом производства становится полимеризация эфиров, полученных путем переработки растительного сырья. По сравнению с остальными моторными маслами синтетика на основе полиэфиров обеспечивает наибольшую прочность масляной пленки, ее свойства наиболее полно задаются в ходе реакции синтеза. Но именно за счет полярности молекул растут потери на трение: требуется увеличение доли антифрикционных присадок либо комбинирование эстеровой и полиальфаолефиновой основы.

- Алкилированные нафталины (АН). Могут указываться под названием Synesstic (Synesstic 5 или Synesstic 12 в зависимости от вязкости). Получаются путем алкилирования нафталина в присутствии катализатора, в качестве алкилирующего агента используются олефины. Молекулы АН, благодаря отрицательной полярности атомов, притягиваются к металлу. За счет этого на парах трения образуется постоянный слой масляной пленки, то есть двигатель остается смазан в любых условиях, даже при холодном запуске или агрессивном стиле вождения.

При разработке состава масла для двигателя синтетические базы разных типов могут комбинироваться, задавая таким образом оптимальные свойства или уменьшая стоимость продукта. ROLF Lubricants GmbH в основном использует две популярные технологии – гидрокрекинг и синтез ПАО-масел, так как их достаточно для удовлетворения даже строгим требованиям современных стандартов. Для современных бензиновых и дизельных двигателей, включая турбированные и с непосредственным впрыском, ROLF Lubricants GmbH предлагает синтетическое моторное масло премиального качества (ROLF 3-SYNTHETIC 5W-30 ACEA A3/B4 и ROLF 3-SYNTHETIC 5W-40 ACEA A3/B4), сочетающее 3 вида синтетики: синтезированное гидрокрекинговое базовое масло, алкилированные нафталины и полиальфаолефины, а также передовой пакет присадок. Для моторов с наиболее жесткими условиями эксплуатациями, высокими температурными нагрузками оптимально применение ПАО-масел. Малая испаряемость делает их рекомендуемыми для двигателей с максимальными требованиями по экологичности.

Технические характеристики и спецификации

Правильно выбрать масло для авто – значит обеспечить соответствие большому перечню характеристик. Для удобства принято несколько стандартов качества, а также стандартизация вязкости по SAE. Эти параметры обязательно указываются на упаковке масла.

Так как у дизельных и бензиновых двигателей серьезно различаются условия работы моторного масла, то для легковых и грузовых машин изначально имелись отдельные классы в обеих наиболее распространенных системах стандартизации.

- Американский стандарт API выделяет масла для бензиновых моторов в категорию S, для дизельных – С. Каждый новый вводимый класс маркируется буквой латинского алфавита по порядку. Поскольку требования к маслам все ужесточаются, чтобы подобрать подходящий вариант, нужно рассматривать продукцию с соответствующим классом API не ниже, чем указан в требованиях производителя автомобиля. Например, API SH перекрывает требования API SG, а API СF – API CD.

- Европейский стандарт ACEA сохранил похожий принцип (A – бензиновые двигатели, B – дизели) только для легковых машин и малого коммерческого транспорта. Масла для тяжелых грузовиков выделены в класс E, а для двигателей обоих типов с катализаторами теперь применяется отдельный класс С с соответствующими специфическими требованиями к составу и свойствам.

В стандарте ACEA понятие перекрытия старых требований новыми стандартами не так точно, как в API. Нужно искать сорт именно с тем же набором классов ACEA, что требует производитель. Например, нельзя применять масла ACEA E7 в моторах, где указана необходимость продукции ACEA E6, так как класс Е6 – это масла для двигателей с сажевыми фильтрами, а для E7 соответствующие требования к составу и свойствам не установлены.

Вязкость моторных масел по стандарту SAE указывается в двух точках: низкотемпературной и высокотемпературной, если речь идет о наиболее востребованном классе всесезонных масел. Первый индекс (с суффиксом W – winter, «зима») определяется в первую очередь особенностями климата, в котором эксплуатируется автомобиль. Даже если производитель допускает применение масел SAE 15W – 20W, в северных широтах нельзя использовать масла с индексом выше 5W, если на моторе нет предпускового подогрева. Индекс высокотемпературной вязкости определяет характеристики масла при температурах, условно считающихся рабочими, и должен соответствовать требованиям, установленным автопроизводителем. От этого зависит рабочее давление масла, прочность масляной пленки, эффективность смазки разбрызгиванием, производительность гидрокомпенсаторов и гидромуфт управления фазами газораспределения.

Преимущества синтетики

У синтетики фракционный состав базового масла наиболее однороден относительно других сортов, следовательно, изменение ее свойств по мере старения проще прогнозировать. Улучшенные трибологические показатели синтетической базы позволяют снижать объем пакета присадок. В результате могут допускаться увеличенные сроки замены без риска падения ресурса двигателя. Ресурс качественной синтетики может превышать 20 тысяч километров, если производитель автомобиля указывает на такую возможность для конкретного масла.

Также однородность состава (особенно у продукции прямого синтеза, то есть ПАО-синтетики и эстеровых масел) прямо влияет на уровень отложений, образующихся по мере эксплуатации. Мотор дольше сохраняет чистоту, не снижается проходное сечение масляных каналов, сохраняется работоспособность гидрокомпенсаторов, клапанов управления фазами ГРМ.

Малая испаряемость – немаловажный фактор, влияющий на темпы расхода масла на угар. Пары масла, попадающие в цилиндры двигателя через вентиляцию картера, ухудшают экологические характеристики выхлопа, снижают ресурс катализаторов. Поэтому наиболее жесткие классы качества, в которых учитываются требования экологов, указываются именно для синтетических моторных масел ROLF.

Каталог синтетических моторных масел ROLF

Масла для легковых автомобилей

– Линейка GT. Соответствует наиболее жестким современным требованиям к качеству – API SN для бензиновых двигателей.

– Линейка JP. Специализированные энергосберегающие масла для двигателей современных азиатских и американских автомобилей. Соответствие новейшим международным классификациям по API/ILSAC.

– Полностью синтетическое масло ROLF премиального качества. Имеет соответствие классу SL или более жесткому SN для бензиновых двигателей и классу CF – для дизельных.

Масла для коммерческого транспорта

– S5. Синтетическое масло среднего уровня. Профиль преимуществ: U – универсальность применения.

– S7. Высококачественное синтетическое масло верхнего уровня с последними допусками. Профиль преимуществ: M – увеличенный пробег, E – топливная экономичность, LA – низкая зольность.

Советы и рекомендации

Если для современных двигателей синтетика является единственным выбором, удовлетворяющим требованиям по качеству, то для более старых моторов она оптимальна прежде всего в условиях жесткой эксплуатации с большими годовыми пробегами. Именно поэтому ROLF Lubricants GmbH представляет широкую гамму синтетики для коммерческого транспорта, позволяющую выбрать нужный вариант для любых грузовиков

зачем нужны и как выбрать

За недавнее время на рынке ГСМ появилось множество различных присадок. Из-за этого многих водителей интересует вопрос, какие присадки для двигателя лучше. Производители заверяют, что использование присадок значительно продлевает срок работы двигателя. Особенно это касается изношенных агрегатов.

Состав присадок сегодня очень разнообразен. Имеются присадки с добавлением керамики, молибденовые и с нанокомпонентами.

Основной задачей присадок для масла является создание на поверхности трущихся деталей дополнительной защитной пленки и улучшение свойств основной смазки.

Как выбрать присадку

Valvoline, учитывают потребности двигателей и выпускают свою продукцию с уже введенными в их состав необходимыми присадками.

Очищающие присадки.

Для улучшения обкатки.

После капитального ремонта двигателя, когда детали еще не притерты, рекомендуется использовать этот тип присадок. Благодаря их химическому составу на стенках деталей создается дополнительный защитный слой. Эти присадки способствуют более быстрой притирке деталей.

В то же время производителями автомобилей не рекомендуется заливать присадки в новый двигатель, поскольку заводское масло уже имеет в своем составе все необходимые компоненты.

Для снижения трения.

Присадки данного типа предназначены для двигателей с пробегом. Как правило, данные присадки рекомендуется добавлять в двигатели для частичного восстановления поверхности поврежденных деталей. При этом снижается степень их трения и повышенный нагрев. Также от использования этих присадок частично улучшаются свойства основного масла.

Восстанавливающие присадки.

Их применение целесообразно при высокой степени износа двигателя. Имеет смысл использование таких средств перед капитальным ремонтом двигателя. Когда его износ уже значителен, но еще нет возможности заняться ремонтом.

Благодаря своему химическому составу восстанавливающие присадки в двигатель заполняют собой места повреждения деталей и микротрещины на их стенках.

В то же время длительное использование этих присадок не рекомендуется, поскольку при сильном износе деталей двигателя возможен его полный выход из строя.

Также одним из достоинств присадок для моторного масла является их положительное влияние на снижение расхода топлива. Достигается это за счет устранения сильного трения между деталями двигателя.

Помимо разделения присадок по назначению, они делятся еще на три категории и по химическому составу.

Категория №1

Состав присадок этой категории основан на минеральных порошках. Они способны не только снижать уровень трения между деталями, но и очищать детали двигателя от смолистых отложений.

Эта категория присадок имеет свою особенность. Они должны быть строго подобраны под определенный вид масла. Если это проигнорировать, то можно получить совершенно противоположный результат. Возможно даже полное закупоривание масляных каналов двигателя.

Категория №2

В составе присадок второй категории находятся так называемые металлоплакирующие компоненты. Это такой состав в виде металла, переработанного в мелкодисперсный порошок. Во время работы двигателя металлический порошок налипает на изношенные участки двигателя и заполняет собой мелкие трещины и сколы.

В целом такие присадки способны улучшить работу двигателя и отодвинуть на некоторое время срок капитального ремонта.

Недостатком этих присадок является мягкость плакирующего металла. Это приводит к быстрому износу восстановленного слоя.

Категория №3

Как и предыдущие, присадки третьей категории предназначены для создания на стенках деталей автомобиля восстанавливающего и защитного слоя. Отличие этой категории в методе работы, который называется хемосорбированием.

Работает этот метод следующим образом. Под действием высоких температур и давления активные вещества присадки трансформируются в ионное состояние. На этом уровне химический состав присадки начинает работать на восстановление и защиту деталей двигателя.

Современные производители масел для автомобилей выпускают продукцию уже рассчитанную на определенные проблемы в двигателе. Компания Valvoline разработала и выпустила серию масел, рассчитанную именно для двигателей с определенной степенью износа. Удобство этого заключается еще и в том, что купив масло Valvoline MaxLife уже не нужно думать, какую присадку выбрать для двигателя. Да и защита от подделки тоже своего рода гарантия для безопасной эксплуатации двигателя.

Учитывая, что качественные масла уже содержат в своем составе определенные присадки, дополнительно заливать в них другие смеси категорически нежелательно. Это нарушит химический баланс, и масло полностью может выйти из строя.

Лучшие присадки для дизельных моторов

Дизельный двигатель значительно отличается от своего собрата, работающего на бензине. Также и масла для этих двигателей отличаются своими свойствами.

Дизельное топливо при сгорании выделяет больше отходов, чем бензин. В основном это сажа, которая скапливается на деталях двигателя и со временем кристаллизуется. Также часть сажи попадает в моторное масло и загрязняет его. Масло теряет свои свойства. Из-за этого возрастает степень трения между деталями. Двигатель быстро выходит из строя.

Многих дизелистов волнует вопрос, какую присадку залить в двигатель. Самыми популярными дизельными присадками считаются следующие:

- детергентные;

- восстанавливающие;

- антидымные;

- стабилизирующие вязкость;

- антиоксиданты;

- ингибиторы коррозии;

- противопенные.

Детергентные присадки.

К данному виду присадок благосклонно относится большинство владельцев дизельных моторов. Детергентные присадки обладают прекрасными моющими свойствами. Обеспечивая защиту моторного масла от загрязнений, эти добавки способнырасщеплять уже образовавшиеся отложения.

Антидымные присадки.

Необходимость использования антидымных присадок обусловлена низким качеством дизельного топлива. Снижение уровня дымности способствует меньшему загрязнению не только моторного масла, но и дает возможность избежать штрафа за экологию.

Антиоксиданты.

Присадки, к применению которых нужно подходить очень осторожно. Их переизбыток в масле приводит к образованию осадка. При правильном использовании антиоксидант улучшает вязкостные показатели масла.

Ингибиторы коррозии.

Особенно важная присадка для дизельных моторов. Ее применение предотвращает окислительные процессы в масле. Именно окисление приводит к образованию на стенках деталей двигателя очагов коррозии.

Ингибиторы совершенно безопасны в применении и пользуются большой популярностью у водителей.

Противопенные присадки.

Предотвращают процессы соединения масла с воздушными компонентами в картере мотора. Пузырящаясе масло теряет свои свойства.

Стабилизаторы вязкости.

Не все водители ими пользуются. В основном данная присадка необходима для дешевых масел. Если же в мотор залито хорошее масло, такое как, например Valvoline, то данная добавка к нему не нужна.

Valvoline выпускает качественные универсальные масла, являющиеся всесезонными. Добавка стабилизатора вязкости только повредит маслу, снизив у него антикоррозийные и антинагарные свойства.

Восстанавливающие присадки.

Абсолютно безвредная для двигателя присадка. Необходимость в ней возникает при наличии протечки масла через прокладки и сальники. Бывает это по причине изношенности указанных уплотнений.

Тем не менее, существует альтернатива восстанавливающим присадкам. Если двигатель уже со значительным пробегом, то рекомендуем лить в него специальное масло Valvoline MaxLife для изношенных двигателей.

Лучшие присадки для бензиновых моторов

Особенностью работы бензиновых ДВС являются высокие температуры, образующиеся при сгорании топлива. В связи с этим присадки для масла бензинового мотора должны отвечать требованиям термостойкости.

Наиболее часто применяемыми для бензиновых ДВС типами присадок являются восстанавливающие и антифрикционные.

Восстанавливающие присадки.

Помимо основы любое масло уже имеет в своем составе определенную группу добавок. По мере износа двигатель начинает дымить. Одной из причин этого может быть угар масла. Восстанавливающие присадки повышают вязкость масла и способствуют появлению более плотной защитной пленки на поверхности деталей.

Часто нечестные продавцы подержанных авто добавляют присадки для восстановления двигателя снижая тем самым его дымность. Это вводит потенциальных покупателей в заблуждение.

При покупке подержанного автомобиля необходимо сразу сменить масло в двигатель

Антифрикционные присадки.

Антифрикционные присадки для двигателя еще называют реставрирующими. Целесообразно использование таких присадок для двигателей с большим пробегом. Более 100 тысяч километров.

Состав реставрирующих присадок способствует растворению со стенок деталей двигателя смолистых отложений и нагара. При этом присадка заполняет собой мелкие трещины и царапины на деталях.

Выбирая антифрикционные присадки, следует внимательно изучать информацию производителя. Это позволит наиболее точно подобрать присадку в масло для бензинового двигателя.

Используя присадки для моторного масла необходимо строго соблюдать дозировку. Принцип “чем больше — тем лучше” здесь неуместен. Беспричинное использование присадок может нанести непоправимый вред двигателю.

Устройство двигателя внутреннего сгорания

Автор admin На чтение 6 мин. Просмотров 189

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Мне нравится1Не нравитсяЧто еще стоит почитать

5 Основные части автомобильного двигателя (и их функции)

(Обновлено 13 января 2021 г.)

Проверяя масло, задумывались ли вы, что на самом деле находится под крышкой двигателя? Что делают эти части? Как на самом деле работает двигатель?

Под этой красивой (в некоторых случаях) крышкой двигателя скрывается замечательный образец инженерной мысли. Современный автомобильный двигатель способен на чудеса.

Давайте отдернем занавес и взглянем на некоторые из наиболее распространенных деталей, которые находятся в моторном отсеке современных автомобилей.

Топ 5 важных частей двигателя автомобиля

1) Блок двигателя

Блок двигателя — это основа двигателя автомобиля. Он представляет собой корпус, в котором находятся поршни, коленчатый вал, а иногда и распределительный вал. Мало того, что блок-хаус двигателя, он также содержит множество обработанных поверхностей.

Отверстия, которые обрабатываются в блоке, называются цилиндрами, и двигатель может содержать от 4 до 16 цилиндров в зависимости от размера. Большинство автомобилей на дорогах сегодня имеют четыре, шесть или восемь цилиндров.

Блок двигателя можно настроить множеством способов. Как вы понимаете, рядный двигатель имеет цилиндры, расположенные в линию. V-образный двигатель удерживает цилиндры в V-образной конфигурации, похожей на букву, обозначающую его название (например, V8).

Другие конфигурации двигателей включают в себя: прямой или рядный, плоский, оппозитный, W и даже двигатель Ванкеля (роторный), ставший известным Mazda.

Связано: Симптомы треснувшего блока цилиндров по сравнению с перегоревшей прокладкой головки

2) Поршни

Поршни — это то, что передает энергию, которая создается во время цикла сгорания, и передает ее коленчатому валу.Проще говоря, эта передача энергии — это то, что эффективно приводит в движение наши транспортные средства.

Поршни содержат поршневые кольца, которые обеспечивают надлежащее уплотнение, а также контроль масла. Поршни на многих современных транспортных средствах также имеют покрытие из материала, предотвращающего трение, что позволяет поршням служить дольше.

Эти поршни перемещаются вверх и вниз в цилиндре дважды за каждый оборот коленчатого вала. Это означает, что двигатель вращается со скоростью 2500 об / мин, поршни перемещаются вверх и вниз 5000 раз в минуту.

3) Коленчатый вал

Коленчатый вал движется в нижней части блока цилиндров и входит в так называемые шейки коленчатого вала. Коленчатый вал — это тщательно обработанный и сбалансированный компонент, который соединен с поршнями через так называемый шатун.

Коленчатый вал воспринимает движение поршня вверх и вниз и преобразует его во вращательное движение или возвратно-поступательное движение. Коленчатый вал вращается с частотой вращения двигателя.

4) Распределительный вал

В зависимости от исполнения двигателя распредвал может располагаться либо в блоке, либо в головках блока цилиндров.Когда распределительный вал расположен в блоке цилиндров, он известен как двигатель с кулачком в блоке, однако в большинстве современных двигателей распределительный вал расположен в головках цилиндров.

Эти современные двигатели известны как DOHC (двойной верхний распределительный вал) или SOHC (одинарный верхний распределительный вал). Основная задача распределительного вала — принимать вращательное движение двигателя и преобразовывать его в движение вверх и вниз.

Это движение вверх и вниз контролирует движение подъемников, которые, в свою очередь, перемещают толкатели, коромысла и клапаны.Распределительный вал поддерживается серией подшипников, смазываемых маслом, чтобы продлить срок службы двигателя.

Связано: Причины тикающего шума в вашем двигателе

5) Головка блока цилиндров

Хотя вышеупомянутые компоненты могут считаться тяжелыми подъемниками в автомобильном двигателе, головка блока цилиндров является гораздо более точной. Головка блока цилиндров содержит множество элементов, включая клапанные пружины, клапаны, толкатели, толкатели, коромысла, а иногда даже распределительные валы.

Головка блока цилиндров также управляет каналами, которые позволяют потоку всасываемого воздуха в цилиндры во время такта впуска, а также выпускными каналами, которые позволяют удалять выхлопные газы во время такта выпуска.

Головка блока цилиндров прикреплена к двигателю с помощью так называемых болтов головки блока цилиндров, область между ними герметизирована прокладкой головки блока цилиндров. Прокладки головки блока цилиндров могут быть частым источником проблем с двигателем.

См. Также: История прокладки головки блока цилиндров Subaru Выпуск

Заключение

Вышеупомянутые компоненты являются основными компонентами автомобильного двигателя. В автомобильном двигателе также есть много других деталей, шлангов, проводов и креплений, которые скрепляют все вместе. Подшипники и масло во всем двигателе предотвращают преждевременный износ, а ремень или цепь ГРМ обеспечивают совместную работу всех компонентов в нужное время.

Хотя современный автомобильный двигатель может показаться устрашающим, надеюсь, теперь вы можете получить немного больше информации о том, как все эти компоненты работают вместе в так называемом современном автомобильном двигателе.

Список из 16 различных деталей автомобильного двигателя с изображениями [PDF]

Детали и функции автомобильного двигателя с изображениями

В этом посте мы обсудим детали двигателя. Как вы знаете, двигатель — это машина, предназначенная для преобразования одной формы энергии в механическую.Тепловые двигатели сжигают топливо для создания тепла, которое затем используется для работы. Двигатель бывает двух типов: двигатель внутреннего сгорания и двигатель внешнего сгорания.

- Двигатель внутреннего сгорания — это те тепловые двигатели, которые сжигают топливо внутри цилиндра двигателя.

- Двигатели внешнего сгорания — это те тепловые двигатели, которые сжигают топливо вне цилиндрового двигателя.

Двигатель — важнейшая часть автомобильной промышленности. Можно сказать, что двигатель — это сердце автомобиля.Объясняются функции и конструкция каждой части двигателя внутреннего сгорания. Ключ к двигателю в следующем.

Основные детали двигателя автомобиля следующие:- Блок цилиндров

- Головка цилиндра

- Картер картера

- Масляный поддон

- Коллектор

- Прокладка

- Гильза цилиндра

- Поршень

- A Поршневое кольцо

- Шатун

- Поршневой палец

- Коленчатый вал

- Распредвал

- Маховики

- Клапаны двигателя

- Тарельчатый клапан

- Рукавный клапан

- Поворотный клапан

- Регуляторы

Читайте также: Список 19 внутренних деталей автомобиля [ Объяснение функций] PDF

1.Блок цилиндров

На рис. Показан простой эскиз блока цилиндров. Это основная структура двигателя. и одна из основных в деталях двигателя. Блок цилиндров, головка цилиндра и картер — эти три части образуют основу и основной неподвижный корпус автомобильного двигателя.

Блок цилиндров состоит из трех частей:- Цилиндр, в котором поршень скользил вверх и вниз.

- Порт или отверстие для клапанов.

- Проходы для протока охлаждающей воды.

- Блок цилиндров обычно изготавливается из серого чугуна или алюминия и его сплавов.

- При этом картер закреплен к его днищу. Помимо этих деталей, к нему также прикреплены другие детали, такие как водяной насос распределительного механизма, распределитель зажигания, маховик, топливный насос и т. Д.

- В стенках цилиндров предусмотрены каналы для циркуляции охлаждающей воды.

- Сопрягаемые поверхности блока тщательно обработаны, чтобы обеспечить идеальную поверхность уплотнения.

- Блок цилиндров также подает смазочное масло к различным компонентам через просверленные каналы, называемые масляными галереями.

2. Головка блока цилиндров

Другой тип деталей двигателя — головка блока цилиндров, это соединение между головкой блока цилиндров и блоком цилиндров.

Конструкция- Обычно изготавливается из чугуна и алюминиевого сплава.

- Верхняя часть цилиндра покрыта отдельной литой деталью, известной как головка цилиндра.

- Головка блока цилиндров крепится к блоку цилиндров с помощью шпилек, закрепленных на блоке. Прокладки используются для обеспечения плотного, герметичного соединения между головкой и блоком.

- Головка блока цилиндров содержит камеру сгорания над каждым цилиндром.

- Он также содержит направляющие клапана, седла клапана, порты, рубашки охлаждающей жидкости и резьбовые отверстия для свечей зажигания. Он имеет проходы для потока охлаждающей воды.

- Отливка головки блока цилиндров как единое целое с блоками цилиндров также может выполняться в некоторых случаях, обычно в гоночных автомобилях, для получения газонепроницаемого соединения.

- Съемные головки имеют больше преимуществ, чем цельная конструкция.

- Однако для некоторых двигателей, работающих в тяжелых условиях, требуются высокие скорости охлаждения, например, в гоночных автомобилях могут использоваться медные сплавы.

Типы головок цилиндров

В зависимости от расположения клапанов и портов, головку цилиндров можно разделить на три следующих типа:

- Тип контурного потока

- Тип смещения с поперечным потоком

- Тип с линейным поперечным потоком

Тип контура потока: Тип потока контура: впускной и выпускной коллекторы находятся на одной стороне, что облегчает предварительный нагрев всасываемого воздуха.

Тип смещения с поперечным потоком: Тип с смещением с поперечным потоком впускной и выпускной коллекторы расположены с разных сторон головки блока цилиндров.

Линейный тип с поперечным потоком: В линии с поперечным потоком клапан расположен поперечно и обычно наклонен друг к другу, в то время как впускной и выпускной коллекторы находятся с разных сторон головки блока цилиндров. Такая компоновка дает лучшую производительность, но стоит дороже.

3. Картер

Масляный поддон и нижняя часть блока цилиндров вместе называются картером.Это нижняя часть блока цилиндров, в которой установлен коленчатый вал.

Конструкция- Это жесткая конструкция из серого чугуна или алюминия. Либо он может быть отлит как единое целое с блоком, либо может быть отлит отдельно и прикреплен к блоку болтами.

- Картер имеет форму коробки без дна. Масляный поддон или поддон образуют нижнюю половину картера.

- Картер предназначен для опоры коренных шеек и подшипника коленчатого вала, жестко поддерживая соосность их осей вращения при различных нагрузках двигателя.

- Картер поддерживается в картере через ряд подшипников, называемых коренным подшипником.

4. Масляный поддон

Нижняя половина картера называется масляным поддоном или поддоном. Он прикреплен к картеру через установочные винты и с помощью прокладки, чтобы сделать соединение герметичным. Масляный поддон служит резервуаром для хранения, охлаждения и вентиляции моторного смазочного масла.

В нижней части масляного картера имеется сливная пробка для слива грязного масла во время замены масла.Как правило, поддон изготавливается из штампованного стального листа или используется отливка из алюминиевого сплава.

Различные функции масляного поддона следующие:- Для хранения масла для системы смазки двигателя .

- Масляный поддон для сбора обратного слива масла.

- Служит контейнером для примесей или посторонних предметов.

- Масляный поддон предназначен для охлаждения горячего масла в поддоне.

- Масляный насос в системе смазки забирает масло из масляного поддона и направляет его ко всем рабочим частям двигателя.

- Масло стекает и стекает в поддон.

- Таким образом происходит постоянная циркуляция масла между поддоном и рабочими частями двигателя.

5. Коллекторы

К головке блока цилиндров прикреплены отдельные наборы трубок, по которым проходит топливовоздушная смесь и выхлопные газы, они называются коллекторами. Обычно он изготавливается из чугуна, чтобы выдерживать высокую температуру выхлопных газов.

Конструкция- Состоит из воздухозаборника, корпуса дроссельной заслонки, фланца впускного коллектора для выхлопной трубы и фланца для карбюратора.

- Воздух попадает в воздухозаборник, проходит через корпус дроссельной заслонки во впускной коллектор, а оттуда через головку блока цилиндров попадает в двигатель.

- Впускной коллектор переносит топливовоздушную смесь из карбюратора в цилиндры.

- Выпускной коллектор представляет собой набор труб, по которым выхлопные газы проходят от головки блока цилиндров к выхлопной системе.

Читайте также: Как впускной коллектор влияет на ваш двигатель? — Как это работает.com

6. Прокладки

Используются для обеспечения плотного соединения двух поверхностей.

Прокладки находятся в стыке между головкой цилиндров и блоком цилиндров- Между картером и масляным поддоном.

- Между блоком цилиндров и коллектором.

- Соответствие: Прокладки должны соответствовать сопрягаемым поверхностям, которые могут иметь шероховатость или коробление.

- Сопротивление: Он должен обладать устойчивостью к высокому давлению, экстремальным температурам и вибрациям.

- Герметичность: Прокладка должна быть непроницаемой для жидкости.

- Устойчивость к химическому воздействию: прокладка должна обладать стойкостью к химическим веществам, таким как топливо, продукты сгорания, охлаждающая жидкость и моторное масло.

- Предоставление отверстий: Прокладка должна иметь отверстия для любых шпилек, болтов, отверстий и т. Д.

- Прокладки головки блока цилиндров.

- Прокладки поддона картера.

- прокладки коллектора.

- Прокладки насосные.

- Прокладка медно-асбестовая.

- Прокладка стально-асбестовая.

- Прокладка сталь-асбест-медь.

- Одинарная стальная рифленая или рифленая прокладка.

- Прокладка из нержавеющей стали.

7. Гильзы цилиндров

Цилиндры цилиндрической формы используются для предотвращения износа цилиндров.Это одна из самых важных функциональных частей, составляющих внутреннюю часть двигателя.

Их можно заменить после износа. Они сделаны из специального сплава железа, содержащего кремний, марганец, никель и хром.

Обычно они отливаются центробежным способом. Эти вкладыши устойчивы к износу и коррозии. Эти гильзы имеют масляную закалку и обеспечивают значительно более длительный срок службы двигателя.

Гильзы цилиндров бывают двух типовСухие и мокрые гильзы.Давайте посмотрим на подробности.

Сухая футеровка:Конструкция: Конструкция сухой футеровки показана на рисунке. Вкладыш выполнен в форме бочки с фланцем наверху, удерживающим его на месте.

Вся внешняя поверхность упирается в отливку блока цилиндров, поэтому она должна быть точно обработана как на внешней, так и на внутренней стороне.

Гильза не должна быть слишком ослабленной, иначе теплоотвод будет плохим из-за отсутствия хорошего контакта с блоком цилиндров.

Мокрая футеровка:На рисунке показан простой эскиз мокрой футеровки. Эти вкладыши будут непосредственно контактировать с охлаждающей водой на своей внешней поверхности.

Таким образом, эти вкладыши не нужно обрабатывать очень точно на внешней поверхности. Тем не менее, они были обработаны с высокой точностью на внутренней поверхности.

Они устойчивы к коррозии при постоянном контакте с охлаждающей водой. и они покрыты алюминием на своей внешней поверхности.

Конструкция- Вверху гильза снабжена фланцем, который входит в канавку в блоке цилиндров.

- Внизу гильзы имеется канавка, обычно три.

- Средняя канавка остается пустой для слива воды, которая может вытечь из верхнего кольца.

- А в верхнее и нижнее вставлено уплотнительное кольцо из синтетического каучука.

- Сухие футеровки могут быть предоставлены как в оригинальной конструкции, так и после.

- Конструкция блока цилиндров очень сложная. Эффект охлаждения не очень хороший.

- Очень важна точная обработка сухих гильз для обеспечения идеального контакта с отливкой цилиндра.

- В этом типе его нельзя закончить перед установкой. Герметичное соединение не требуется.

- Мокрые футеровки должны быть включены в первоначальную конструкцию. Конструкция блока цилиндров проста.

- Эффект охлаждения лучше, потому что лайнер будет иметь прямой контакт с охлаждающей водой.

- Точная обработка не имеет значения. В этом виде они могут быть закончены перед примеркой.

- Между мокрой гильзой и блоком цилиндров необходимо сделать герметичное соединение.

8. Поршни

Питоны являются наиболее важными деталями двигателя по сравнению с другими. Поршень представляет собой цилиндрическую заглушку, которая перемещается в цилиндре вверх и вниз.

Он помогает преобразовывать энергию давления, полученную при сгорании топлива, в полезную механическую энергию и передавать эту мощность на коленчатый вал через шатун.

- Наивысшее положение поршня в цилиндре называется верхней мертвой точкой (ВМТ) и

- Наименьшее положение, которого он достигает, называется нижней мертвой точкой (НМТ) .

Он снабжен поршневыми кольцами от 3 до 5, обеспечивающими хорошее уплотнение между стенкой цилиндра и поршнем. Эффективность и экономичность двигателя в первую очередь зависят от работы поршня.

Материал, используемый в основном для поршня.

- Чугун,

- Алюминиевый сплав.

- В настоящее время широко используются алюминиевые сплавы. Он может быть литым или кованным.

- Жесткий, чтобы выдерживать высокое давление

- Легкий вес, чтобы уменьшить возвратно-поступательную массу для работы на более высоких оборотах двигателя.

- Хорошая теплопроводность.

- Меньше шума при работе.

Зазор поршня

Диаметр поршня обычно меньше диаметра отверстия цилиндра.Пространство между цилиндром и стенкой цилиндра называется зазором поршня. Этот зазор поршня обеспечивает пространство для слоя смазки между поршнем и стенкой цилиндра для уменьшения трения.

Обычно зазор поршня равен

Между поршнем и стенкой цилиндра должен соблюдаться надлежащий зазор.

- Если зазор слишком мал, произойдет потеря мощности из-за чрезмерного трения, большего износа, заедания поршня в цилиндре.

- Если зазор слишком большой, поршень будет хлопать.Удар поршня означает внезапный наклон цилиндра, когда поршень движется вниз во время рабочего хода.

Предотвращает заклинивание поршня из-за высокой температуры. Если есть зазор, то поршень не может совершать возвратно-поступательное движение внутри цилиндра.

Функции поршнянекоторые из важных функций поршня следующие

- Для передачи мощности, развиваемой при сгорании топлива, на коленчатый вал через шатун.

- Для образования уплотнения, предотвращающего выход продуктов сгорания под высоким давлением в картер.

- Поршень служит опорой для малого конца шатуна.

- Для всасывания заряда и выталкивания выхлопных газов.

Поперечное сечение поршня показано на рисунке.

- Верхняя часть поршня называется головкой или головкой.

- В верхней части поршня прорезано несколько канавок для размещения поршневых колец. Полосы, оставленные между бороздками, известны как земли.

- Часть поршня под кольцом называется Юбка, на внутренней стороне имеются выступы для поддержки поршневого пальца (поршневой палец).

- Расстояние между осью поршневого пальца и верхней частью днища поршня называется высотой сжатия.

Различные типы поршней классифицируются в зависимости от формы, конструкции, работы. Важные типы поршня следующие.

- Поршни из чугуна

- Кованые поршни

- Поршень из литой стали

- Металлический поршень

- Двухкомпонентный поршень

- Поршни с масляным охлаждением

- Анодированный поршень

- Луженые поршни

Материалы поршня: Литой Железо, алюминий, Lo-Ex сплав, инвар, стальной сплав. Защитное покрытие: Покрытие кадмием, Анодированные поршни, Луженые поршни, Хромирование.

Читайте также: Вся информация о двигателях внутреннего сгорания (двигатели внутреннего сгорания)

9. Поршневые кольца

Поршневые кольца вставляются в канавки поршня для обеспечения хорошего уплотнения между поршнем и стенкой цилиндра.

Количество используемых поршневых колец составляет около От 2 до 4 компрессионных колец и От 1 до 2 маслосъемных колец использовалось, но в современной конструкции обычно используется количество колец — три, из которых одно является маслосъемным кольцом.

Назначение поршневых колец- Для образования уплотнения для газов высокого давления из камеры сгорания, поступающих в картер.

- Поршневое кольцо обеспечивает легкий проход теплового потока от днища поршня к стенкам цилиндра.

- Для поддержания достаточного количества смазочного масла на стенках цилиндра по всей длине хода поршня, что сводит к минимуму износ цилиндра.

На рисунке показана конструкция поршневого кольца:

- Кольцо обычно отливают индивидуально и тщательно обрабатывают, чтобы в заданном положении оно могло оказывать равномерное давление на стенки цилиндра.

- На конце обрезан зазор.

- На практике зазор между торцами поршневого кольца при установке составляет от 0,30 до 0,35 мм.

- Зазор почти закрыт, когда поршень находится внутри цилиндра, так что поршень и цилиндр.

Торцевой зазор поршневого кольца может быть

- Тип стыка

- Тип конуса

- Тип вхлеста

Материал, обычно используемый для поршневых колец,

- мелкозернистый легированный чугун, содержащий кремний и марганец.Он хорошо нагревается и обладает устойчивостью к износу.

Хромированные кольца также используются для верхнего кольца, которое подвергается самым высоким рабочим температурам и коррозионному воздействию продуктов сгорания.

Типы поршневых колецВ основном есть два типа поршневых колец, как показано ниже.

- Компрессионные кольца: На рис. Показан простой эскиз компрессионных колец. эти кольца эффективно уплотняют давление сжатия и утечку дымовых газов.они вставляются в верхние канавки. Они также передают тепло от поршня к стенкам цилиндра.

- Маслосъемные кольца: На рисунке показан простой эскиз маслосъемного кольца. Основное назначение масляного кольца — соскребать излишки масла с гильзы и возвращать его обратно в масляный поддон во время движения поршня вниз и вверх. Он предотвращает попадание масла в камеру сгорания. В поршне используется одно из двух маслосъемных колец. Если используются два кольца, одно установлено сверху, а другое — под поршневым пальцем поршня. Эти кольца снабжены сливными отверстиями или пазами.Эти прорези позволяют очищенному маслу попадать в масляный поддон через отверстия поршня.

Читайте также: Техническое обслуживание поршневых колец — marineinsight.com

10. Шатун

На рис. Он устанавливается между поршнем и коленчатым валом.

Основная функция шатуна — преобразовывать возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Он должен быть легким и достаточно прочным, чтобы выдерживать нагрузки и скручивающие силы.

Конструкция:- Шатун обычно имеет двутавровое поперечное сечение и изготовлен из легированной стали из дюралюминия методом ковки методом капельной ковки.

- В настоящее время его также отливают из ковкого или сфероидального графита C.I.

- На малом конце шатуна имеется либо сплошная проушина, используемая для соединения поршня с помощью поршневого пальца.

- Большой конец шатуна всегда разъемный и используется для соединения шатунной шейки коленчатого вала.

11. Поршневой палец

Поршневой палец также называется поршневой палец или поршневой палец . Он используется для соединения малого конца шатуна и поршня.

Конструкция: Для уменьшения веса изготовлена полая из цементированной стали.

В основном есть три следующих типа поршневых пальцев.

- Установочный винт типа поршневой палец.

- Полуплавающий поршневой палец

- Полностью плавающий поршневой палец

Рис. (A) Показан Поршневой палец с установочным винтом , Этот палец крепится к поршню с помощью УСТАНОВОЧНОГО ВИНТА таким образом, чтобы шатун концевой вертлюг требует совмещенного возвратно-поступательного и вращательного движения поршня и коленчатого вала.

На рис. (B) показан поршневой палец полуплавающий , он крепится к шатуну с помощью зажимного винта.

Рис. (C) Показан Полностью плавающий поршневой палец . Штифт плавает как в бобышках поршня, так и в малом конце шатуна. Два стопорных кольца предотвращают его соприкосновение со стенкой цилиндра.

12. Коленчатые валы

Коленчатый вал — это компонент двигателя, от которого берется мощность. Это один из основных источников передачи энергии во всех частях двигателя.

Коленчатый вал — это первая часть системы передачи энергии, в которой возвратно-поступательное движение поршня преобразуется во вращательное движение с помощью шатуна.

Конструкция- Коленчатый вал изготовлен литьем или ковкой из термообработанной легированной стали и подвергается механической обработке.

- Коленчатый вал состоит из шатунов, шпонок, балансировочного груза, коренной шейки и масляных отверстий.

- Большой конец шатуна соединен с шатунной шейкой коленчатого вала.

- Расстояние от центра до центра между шатунной шейкой и коленчатым валом составляет половину рабочего хода поршня во время хода.

- Таким образом, за один полный оборот коленчатого вала приходится два хода поршня.

Детали коленчатого вала внутри коренного подшипника называются коренными шейками .

- Балансировочные грузы расположены на противоположной стороне клина для балансировки. В коленчатом валу просверлены масляные каналы, по которым масло поступает от коренного подшипника к шатунным подшипникам.

На переднем конце коленчатого вала расположены три устройства:

- Шестерня , которая приводит в движение распределительный вал,

- Гаситель крутильных колебаний и

- Шкив ремня вентилятора . Этот шкив приводит в движение вентилятор двигателя, водяной насос и генератор с помощью клинового ремня.

Задний конец коленчатого вала несет маховик . Маховик поддерживает постоянную работу коленчатого вала.

Далее, в задней части, устанавливается основная шейка и сальник. В некоторых двигателях предусмотрена возвратная резьба для масла, которая возвращает смазочное масло в поддон.

Коленчатые валы обычно бывают двух типов:

- В моноблочном типе все части являются цельными и формируются путем штамповки с последующей механической обработкой.

- В сборке типа e шатунные шейки и шейки крепятся к шатунам.

13. Распределительный вал

Распределительный вал — это вал, на котором установлены кулачки.Кулачок — это устройство, которое преобразует вращательное движение распределительного вала в поступательное движение толкателя. Распределительный вал отвечает за открытие клапанов.

Конструкция- Распределительный вал имеет несколько кулачков по длине, по два кулачка на каждый цилиндр, один для управления впускным клапаном, а другой — для выпускного клапана.