Технологическая оснастка и оборудование

Для проведения данной работы применяют стенд А53 для проверки плотности плунжерных пар, стенд А 106 для проверки и регулировки форсунок, ротаметр и секундомер.

Стенд А53 универсальный, позволяет контролировать плотность плунжерных пар топливных насосов дизелей типа Д100, ПД1М, Д49 и др. Стенд имеет стол сварной конструкции, на котором смонтированы два однотипных корпуса, один из них служит для проверки плотности отдельной плунжерной пары, а другой — для контроля плотности собранного насоса.

Принципиальная схема стенда представлена на рис.15.

Рис. 15 Схема стенда А53 для определения плотности плунжерной пары

топливного насоса дизеля:

1 — бак; 2 — фильтр; 3 — отстоипик; 4 — уплотнитель; 5 — плунжерная пара; 6 — толкатель; 7 – груз.

Стендом

пользуются таким образом. Сначала груз

7 стенда

подвешивают на защелке в верхнем

положении.

Время падения груза от верхнего положения до пружинного упора 8 фиксируют по секундомеру. Это время, с, названо плотностью плунжерной пары.

Проверку работы собранных форсунок производят на стенде типа А106.

Стенд типа А106, принципиальная схема которого показана на рис. 16, представляет собой сварной стол, верх которого покрыт дюралюминиевым листом.

Рис. 16. Схема

стенда типа А106 для проверки работы

форсунки:

16. Схема

стенда типа А106 для проверки работы

форсунки:

1 — бак топливный; 2 — фильтр тонкой очистки; 3 — коллектор; 4 — форсунка; 5 — сборник; 6 — насос высокого давления; 7 — отстойник

На столе смонтированы топливный бак с указателем уровня топлива, насос высокого давления с ручным приводом и стойка с зажимом для монтажа регулируемой форсунки.

Топливо из бака 1 через отстойник 7 и фильтр вторичной (тонкой) очистки 2 поступает в насос высокого давления 6. При прокачке насоса рычагом топливо нагнетается в коллектор 3, откуда по трубе и зажиму поступает к форсунке 4. Коллектор служит одновременно для закрепления манометра и спуска топлива из системы стенда.

Топливо, распыленное форсункой, улавливается сборником 5, верхняя часть которого, выполненная из прозрачного органического стекла, может перемещаться в вертикальном направлении.

Стенд

универсальный, на нем можно проверять

форсунки дизелей

типов Д100, ПД1М, М750 и Д6. В бак стенда

заливают

отфильтрованное дизельное топливо.

В бак стенда

заливают

отфильтрованное дизельное топливо.

Ротаметр,

схема которого показана на рис. 18,

представляет собой

пневматический прибор, работающий по

принципу измерения

расхода воздуха. Основные части ротаметра

— стабилизатор

давления, отсечное устройство и

измерительная головка.

Стабилизатором

является двухступенчатый редуктор 6.

Отсчетное

устройство состоит из конусной стеклянной

трубки 10 (конусность

1 : 400 или 1 : 1000), алюминиевого поплавка 8

и масштабной

шкалы. В качестве измерительной головки

3 могут

служить калибры 4 для измерения наружных

и внутренних

размеров или сами контролируемые детали.

Для очистки воздуха

служит фильтр 5. Путь протекаемого через

прибор воздуха

показан стрелками. Расход воздуха в

ротаметре определяется

положением поплавка в трубке,

поддерживаемого во

взвешенном состоянии проходящим потоком

воздуха. При большом

зазоре (проходном сечении) между

измерительной головкой

3 и деталью 4 расход воздуха увеличивается,

поплавок

в трубке поднимается к, наоборот, при

меньшем зазоре (проходном сечении)

поплавок в трубке опускается.

В зависимости от расхода воздуха определяется размер детали в данном сечении или величина площади проходного сечения по тарированной шкале прибора.

Настройку ротаметра производят согласно прилагаемой к нему инструкции таким образом, чтобы при подсоединении к ротаметру новой, неизношенной детали поплавок находился в нижней части трубки, когда же с прибором соединена деталь с предельным износом — в верхней части трубки. Нижнее и верхнее положение поплавка фиксируется на масштабной шкале передвижными указателями 7 и 9.

Изменение положения поплавка осуществляется регулировкой давления воздуха редуктором 6 и краном 1. Измерительная головка или деталь присоединяется к ротаметру при помощи резинового шланга 2.

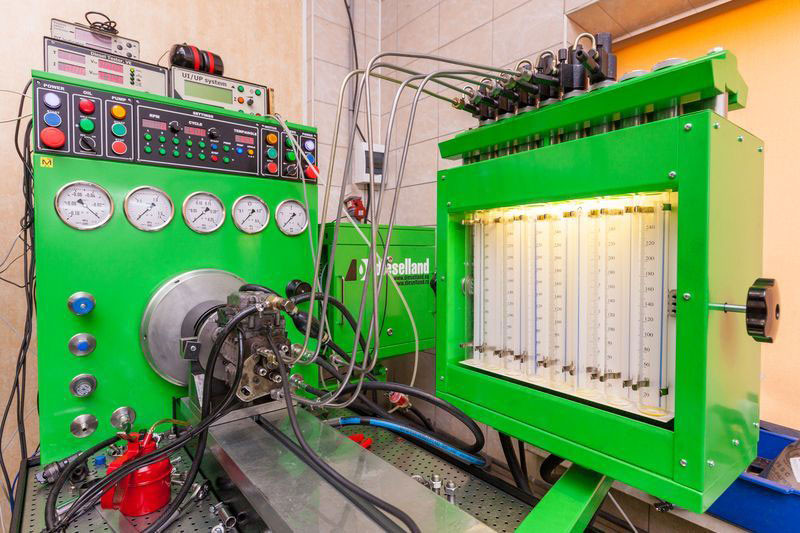

Стенд для испытания и регулировки форсунок дизельных двигателей (в том числе Common Rail и форсунок А-04) М-107-CR

Стенды М-107-CR, М-107Э-CR предназначены для испытания и регулировки форсунок автотракторных дизельных двигателей и дизельных инжекторов системы «Common Rail»: электромагнитных производства фирм BOSCH, DENSO, DELPHI и пьезоэлектрических производства фирм BOSCH, DENSO, SIEMENS, демонтированных с двигателя.

Стенды позволяют проверять следующие параметры:

— Давление начала впрыска;

— Герметичность запорного конуса;

— Плотность распылителя по запорному конусу и цилиндрической части (по времени падения давления).

На стендах существует прямая топливная магистраль для проверки вибрации иглы и звуковых характеристик распылителя.

Измерения стендом М-107-CR производятся по стрелочному манометру, стендом М-107Э-CR — высокоточным датчиком давления и отображаются на индикаторе электронного блока.

Для проверки дизельных форсунок системы «Common Rail» в стенды встроен модулятор сигналов «Common Rail Tester». Модулятор сигнала применяется перед разборкой и дефектовкой форсунок для предварительной проверки работоспособности, приблизительной оценки гидроплотности, степени засоренности или размытости распыливающих отверстий распылителя. После сборки форсунки при помощи модулятора оценивается правильность сборки, при необходимости «пристукивание» шарикового клапана к седлу, проверяется давление открытия распылителя.

В электронном блоке Модулятора сигналов «Common Rail Tester» запрограммированы длительность импульсов, частота срабатывания форсунки и количество срабатываний.

При подключении к прибору тестируемой форсунки происходит автоматическое определение сопротивления катушки электроклапана, по которому определяется фирма-производитель и параметры напряжения управляющего сигнала.

В комплект поставки Модулятора сигналов «Common Rail Tester» входит два кабеля с прозрачной изоляцией для электромагнитных инжекторов – с разъемами для BOSCH и грузовых инжекторов, и два кабеля для пьезоэлектрических инжекторов – кабель с красной изоляцией для пьезо инжекторов SIEMENS и кабель с красной изоляцией и красными метками для пьезо инжекторов BOSCH.

|

Диапазон воспроизводимого давления, МПа (кгс/см2) |

0. |

|

Емкость для топлива, л не менее |

2 |

|

Подача топлива, мм3/цикл, не менее |

1200 |

|

Габаритные размеры, мм, не более |

480х456х716 |

|

Масса (без топлива), кг, не более |

25 |

|

Количество обслуживающего персонала, чел. |

1 |

Вы можете купить Стенд для испытания и регулировки форсунок дизельных двигателей (в том числе Common Rail и форсунок А-04) М-107-CR; от компании БОНУС; под артикулом Артикул по самой низкой и привлекательной цене. Цена на Стенд для испытания и регулировки форсунок дизельных двигателей (в том числе Common Rail и форсунок А-04) М-107-CR всего 110 000 RUB. Так же получить всю информацию, описание, фото, характеристики, отзывы покупателей, инструкция и аксессуары.

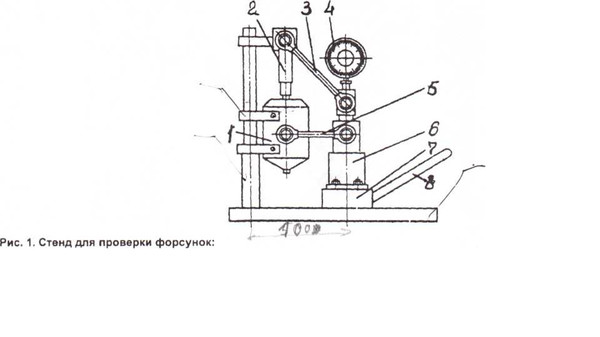

Стенд для разборки плунжерных пар | Скачать чертежи, чертежи, блоки Autocad, 3D модели

- Русский

- Автокад

- Машины

- Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Подпишитесь на получение информации о новых материалах:

t. me/alldrawings

me/alldrawings

vk.com/alldrawings

Описание Чертежи общего вида и отдельных частей стенда.

Содержание проекта

мексанизм_242.rar [ 275 КБ ] |

Рем стенд. |

Дополнительная информация

Чертежи

Рем стенд. dwg

dwg

Аналогичные материалы

Устройство для гидравлических испытаний плунжерных пар

В конструктивном исполнении представлен стенд для проверки и ремонта плунжерных пар.

Стенд разборки и сборки КПП Камаз

Стенд для разборки и сборки стоек

Стенд для разборки и сборки муфт сцепления

Стенд для разборки и сборки главных передач.

Стенд для разборки моста

Стенд для разборки и сборки коробки передач

Бесплатная загрузка на сегодня

Обновление через: 22 часа 52 минуты

Женская клиника

Салон

Центр восстановления и реабилитации, Лагуна-дель-Кабреро

Типовой проект 1. 465.1-15 v.5 Часть 2 Ребристые плиты HB 3×12 м для покрытий промышленных зданий

465.1-15 v.5 Часть 2 Ребристые плиты HB 3×12 м для покрытий промышленных зданий

Прочие материалы

Ротор, генератор

Елочный город

Главный цех электротехнического завода

Курсовая работа — ОИФ Проект фундаментов одноэтажного каркасного дома в Барнауле

Тестовые индикаторы и циферблатные индикаторы

Индикаторы, тестовые индикаторы

Тестовые индикаторы довольно сильно отличаются от циферблатных индикаторов. Сразу бросается в глаза разница в том, что тестовые индикаторы имеют контакты рычажного типа, а циферблатные индикаторы имеют контакты плунжерного типа. Тестовые индикаторы также меньше и легче циферблатных индикаторов. Как правило, эти два инструмента используются в разных приложениях, хотя есть области совпадения, в которых любой инструмент может выполнять свою работу.

Циферблатные индикаторы превосходно подходят для повторяющихся сравнительных измерений: при установке в приспособление прямолинейное вертикальное движение циферблатного индикатора гарантирует, что контакт всегда находится в одном и том же месте относительно приспособления. Это означает, что индикатор должен быть ориентирован вертикально по отношению к измеряемому элементу, но для быстрой проверки качества размеров детали измерительный прибор, оснащенный циферблатным индикатором, в большинстве случаев является непревзойденным.

Это означает, что индикатор должен быть ориентирован вертикально по отношению к измеряемому элементу, но для быстрой проверки качества размеров детали измерительный прибор, оснащенный циферблатным индикатором, в большинстве случаев является непревзойденным.

те. Они чаще всего используются для исследования относительно широких поверхностей деталей в одном или двух измерениях, например, для измерения изменений высоты, плоскостности или округлости. Контрольные индикаторы часто используются в сочетании с высотным штативом и поверочной пластиной, и либо заготовка, либо штатив могут свободно перемещаться по пластине. В сочетании с V-образным блоком или парой центров контрольные индикаторы можно использовать для проверки круглости или биения цилиндрических деталей. Угловое движение рычага тестового индикатора позволяет контакту легко перемещаться по неровностям поверхности детали. Эта возможность отсутствует в циферблатных индикаторах, потому что плунжер вертикального действия может не реагировать на неровности поверхности, толкая «вбок» к контакту.

Эта способность перемещаться по неровным поверхностям также делает контрольные индикаторы подходящими для использования в установках станков, особенно на токарных станках. Индикатор удерживается шарнирно-сочлененной испытательной стойкой, обычно устанавливаемой прямо на машине. Оператор приводит индикатор в грубый контакт с зажатой заготовкой, затем поворачивает шпиндель, чтобы получить очень быстрое считывание биения. При проверке округлости, биения или плоскостности мастеринг не требуется. Вы просто подносите индикатор к поверхности детали, нажимаете на рычаг, чтобы он коснулся детали, и поворачиваете безель индикатора до нуля. Это намного быстрее, чем обычная настройка циферблатного индикатора.

Контрольные индикаторы могут быть ориентированы относительно детали более гибко, чем циферблатные индикаторы, в широком диапазоне углов подхода. Узкий рычаг и очень маленький контактный шарик также легко помещаются во многих местах, недоступных для циферблатных индикаторов, кроме как со специальными приспособлениями. С другой стороны, тестовые индикаторы не могут измерять глубину отверстий, как это делают циферблатные индикаторы. Они также не подходят для использования в большинстве измерительных приборов, а также в измерителях внутреннего и наружного диаметра, нутромеров, толщиномеров и высотомеров. Все это стандартные, не требующие лишних вопросов приложения для циферблатных индикаторов.

С другой стороны, тестовые индикаторы не могут измерять глубину отверстий, как это делают циферблатные индикаторы. Они также не подходят для использования в большинстве измерительных приборов, а также в измерителях внутреннего и наружного диаметра, нутромеров, толщиномеров и высотомеров. Все это стандартные, не требующие лишних вопросов приложения для циферблатных индикаторов.

Усилие пружины на контрольных индикаторах намного ниже, что может быть желательным при измерении деформируемых материалов. Тестовые индикаторы меньше и легче циферблатных индикаторов, и эти факторы могут быть проблемой для некоторых приспособлений. Сам циферблат тестового индикатора маленький по сравнению с циферблатными индикаторами, поэтому видимость не такая хорошая. Однако, как и в случае с циферблатными индикаторами, для тестовых индикаторов для специальных приложений доступны настраиваемые циферблаты.

Тестовые индикаторы, как правило, имеют более высокое разрешение, но более короткий диапазон измерения, чем циферблатные индикаторы, хотя оба фактора перекрываются на концах шкал. Типичное разрешение (наименьшее) для тестовых индикаторов 9.0111 от .0001″ до .00005″; для циферблатных индикаторов это от 0,001″ до 0,0001″. Циферблатные индикаторы обычно имеют общий диапазон измерений не менее 0,025 дюйма, а 0,250 дюйма также считается стандартной цифрой, в то время как устройства с длинным ходом позволяют измерять до нескольких дюймов. Диапазон измерения тестовых индикаторов значительно короче — обычно между 0,008″ и 0,030″.

Типичное разрешение (наименьшее) для тестовых индикаторов 9.0111 от .0001″ до .00005″; для циферблатных индикаторов это от 0,001″ до 0,0001″. Циферблатные индикаторы обычно имеют общий диапазон измерений не менее 0,025 дюйма, а 0,250 дюйма также считается стандартной цифрой, в то время как устройства с длинным ходом позволяют измерять до нескольких дюймов. Диапазон измерения тестовых индикаторов значительно короче — обычно между 0,008″ и 0,030″.

Еще несколько отличий, на которые следует обратить внимание: тестовые индикаторы допускают только один оборот стрелки по циферблату (что является одной из причин их относительно ограниченного диапазона измерения), в то время как большинство циферблатных индикаторов допускают 2,5 оборота (или более, с счетчики оборотов). Стрелки контрольных индикаторов всегда перемещаются по часовой стрелке, а циферблаты непрерывны

, т. е. цифры продолжают возрастать, пока циферблат не вернется к нулю. Напротив, большинство циферблатных индикаторов доступны с движением по часовой стрелке или против часовой стрелки и предлагают выбор циферблатов с непрерывным чтением или «сбалансированных» с отрицательными значениями с одной стороны от нуля и положительными значениями с другой.

..40 (0…400)

..40 (0…400)

dwg

[

324 КБ

]

dwg

[

324 КБ

]