Ремонт тракторного электрооборудования

Характерные неисправности и организация ремонта.

Основные неисправности и способы устранения. (Т-150, Т-150К)

Рабочее место

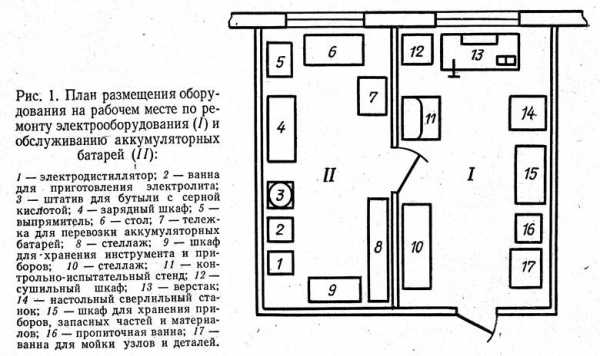

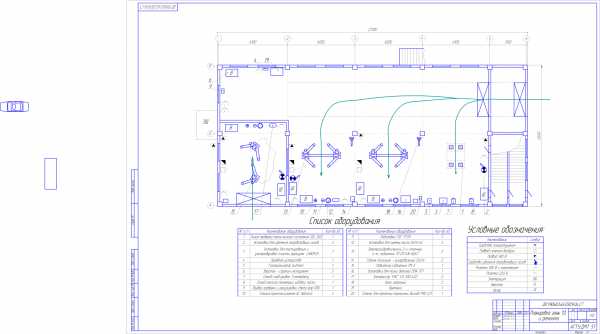

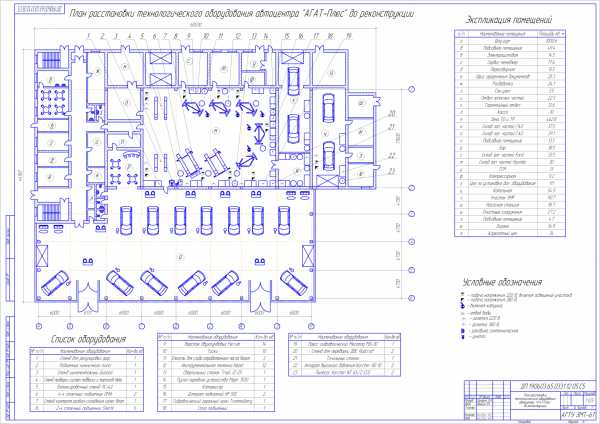

Рабочие места для ремонта электрооборудования располагают в изолированных помещениях и оснащают контрольно-испытательными стендами, верстаками, приспособлениями и инструментом в соответствии с планом, подобным изображенному на рисунке 1.

Особенностью таких рабочих мест является наличие повышенной взрывоопасности при зарядке аккумуляторных батарей, вызванной выделением водорода. Поэтому приготовление электролита и зарядку аккумуляторов необходимо производить в изолированных помещениях, оборудованных вытяжной вентиляцией, изолированной от общей системы вентиляции. На приведенном плане рабочего места использован специальный зарядный шкаф, оснащенный вытяжкой. Для большей безопасности зарядное устройство (выпрямитель 5) и электродистиллятор 1 следует располагать в отдельном помещении.

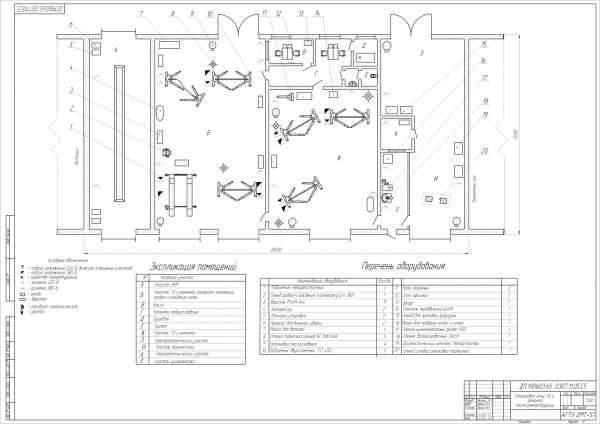

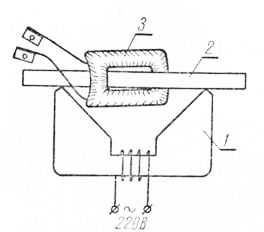

Технология ремонта агрегатов автотракторного электрооборудования, в сравнении с ремонтом механических сборочных единиц, имеет ряд особенностей, связанных с необходимостью выполнения измерений электрических характеристик (напряжения, силы тока, сопротивления изоляции и др.) поэтому целесообразно использовать специальные верстаки. оснащенные необходимыми приспособлениями и приборами (рис.2).

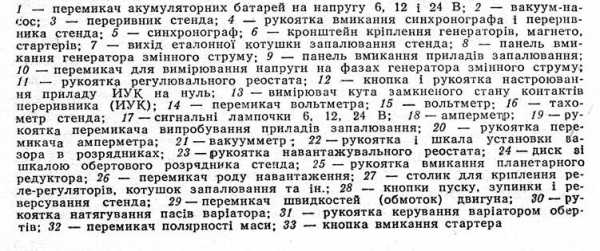

Рис.2 Специальный верстак для ремонта автотракторного электрооборудования:

1- компрессор; 2 – аппарат для очистки и проверки искровых свечей зажигания; 3 – слесарные тиски; 4 – электрощит; 5 – вольтметр; 6 – амперметр; 7- поворотный стол; 8 – намагничивающий аппарат; 9 – пресс; 10 – подставка для аккумуляторной батареи; 11 – электродвигатель компрессора.

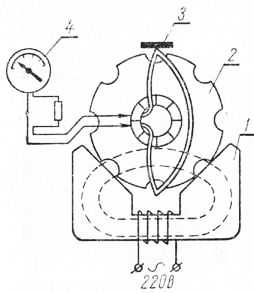

Особенности принципа действия, устройства и технологии обслуживания и ремонта агрегатов электрооборудования требуют использования стендов для их обкатки и испытания. Наиболее распространенным в мастерских общего назначения является стенд КИ-968, показанный на рисунке 3.

Изучение назначения, устройства и принципа действия стенда должно быть изучено самостоятельно при помощи учебного пособия [3 с.219 – 221].

Рис. 3 Универсальный стенд КИ-968 для контроля и регулировки электрооборудования тракторов и автомобилей.

Оборудование, приборы и инструмент для ремонта автотракторного электрооборудования.

|

Наименование |

Тип, марка, ГОСТ |

Краткая техническая характеристика, основные размеры, мм |

|

Стенд контрольно-испытательный Стендконтрольно-испытательный для проверки генераторов реле-регуляторов и стартеров Выпрямитель Аппарат намагничивающий Шкаф сушильный Ванна для мойки узлов и деталей Ванна для пропитки обмоток Вольтамперметр переносной Прибор для проверки якорей гене-раторов и стартеров Прибор для проверки системы за-жигания Прибор для очистки и проверки искровых зажигательных свечей Индикатор Комплект приспособлений, прибо-ров и инструмента для техниче-ского обслуживания стартерных аккумуляторных батарей Набор инструмента электрика для ремонта и технического об-служивания электрооборудования (переносной) Микрометр Нутромер индикаторный Штангенциркуль Набор щупов (№5) Линейка измерительная металл. Электролампы контрольные Вилка для изменения натяжения пружин реле-регуляторов Верстак Стеллаж для узлов и деталей Стеллаж для зарядки аккумуля-торных батарей |

КИ-968 532, ГАРО ВСА-5 НА-5-ВИМ Главлаборприбор Соб. изготовл. То же КИ-1093 533, ГАРО ППЗ ГОСНИТИ (КИ-1178) 514-2М, ГАРО ИЧ КИ-389 2444, ГАРО МК-25 НИ-109, НИ-154 ШЦ — 1 — — — Собствен. изгот. То же То же То же |

885х855х1545 680х950х1600 220 В, выпрямлен-ное напряжение 0—64 В, ток 0—12 А 315х115х238 700х580 500х400х250 400х300х250 380х340х190 220В 200х169х179 190х155х180 0 — 10 —— —— 0 — 25 18-35 и 35 — 50 0 — 150 —— 0 — 200 12В и 220В —- 900х2000х1100 900х2000х1100 —- |

Технология ремонта генераторов.

Техническая характеристика генераторных установок.

|

Генератор |

Выпрямитель |

Регулятор |

Номинальное напря-жение, В |

Мощность, Вт |

Применение |

|

Тракторные генераторные установки |

|||||

|

Г302-Б1 Г304 Г304-А1 Г304-Д1 Г305 ГЗ06-Д Г309 Г285 Г275 Г304-Б1 13.3701 46.3701 47.3701 15.3701 |

ВКЗ-10 ВКЗ-10 ВА-10 БПВ-30 ВА-20 БПВ-30 ВА-20 В-150 В-150 ВА-20 ВА-20 ВА-20 ВА-20 ВА-20 |

РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б РР-362-Б Я112Б 1РН Я112Б |

12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 14,0 14,0 14,0/28,0 14,0 |

180 250 400 336 400 336 1000 1000 1000 250 400 700 1000 1000 |

Т-25 Т-4 Т-28, Т-54В, Т-150, СК-6, ЮМЗ-6Л Т-70С, МТЗ-80, МТЗ-82 Т-130 МТЗ-80, МТЗ-82 Т-130 К-700 К-701 Т-150К МТЗ-80, МТЗ-82 Т-150К, ДТ-75, Тр. кл. 9-30 кН Тр. кл. 60 кН Т-130, К-701 |

|

Автомобильные генераторные установки. |

|||||

|

29.3701 Г221 Г222 Г250-Е1 Г250-П2 Г250-Д1 Г254 Г250-В2 Г287 Г250-П Г266 Г250-П1 17.3701 Г287-Б Г273 16.3701 32.3701 38.3701 |

БПВ4-45 БПВ6-42 БПВ6-42 БПВ4-45 ВБН-1 БПВ4-45 БПВ4-45 БПВ4-45 ВБГ7-Г БПВ4-45 БПВ4-45 БПВ4-45 БПВ4-45 БПВ7-ЮО БПВ4-45 БВП35-65-02 БПВ46-65-02 БВП7-100-02 |

Я112А РР-380 Я112А РР-350 РР-132 РР-362 Я112А РР-362 РР-132 РР-350-А Я112А Я112А РР-132 РР-356 РР-133 Я112А 1РН |

14,0 14,0 14,0 12,5 12,5 12,5 14,0 12,5 14,0 12,5 14,0 12,5 14,0 14,0 28,0 14,0 14,0 14/28 |

700 616 700 560 560 560 560 560 1160 560 840 560 700 1160 900 900 900 1000 |

М-214 ВАЗ-2121 ВАЗ-2107 УАЗ-469,(452) УАЗ-469, (452А) ГАЗ-52 ГАЗ-52, ГАЗ-53 ГАЗ-66ГАЗ-66 ГАЗ-53А ПАЗ-672 3ИЛ-130, ММЗ-554 3ИЛ-130 Урал-375 КамАЗ-5320 Ав. типа ГАЗ ЗИЛ-431410 ГАЗ и 3ИЛ с дизелем |

Характерные неисправности генераторов переменного тока:

Крышки: загрязнение и износ сальников и подшипников, посадочных мест под подшипники, деформация стальных уплотнительных шайб подшипниковых узлов, срыв резьбы.

Контроль состояния:

|

|

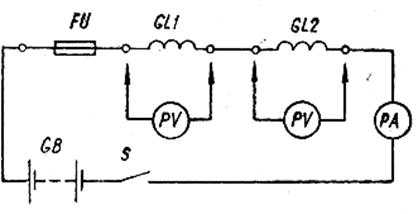

Рис.1 Электрическая схема измерения напряжения полюсных

обмоток:

СL1 — полюсные катушки проверяемого генератора;

|

|

CL2—контрольная обмотка.

|

|

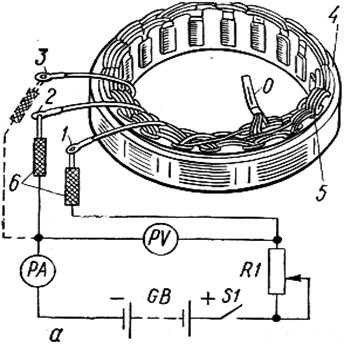

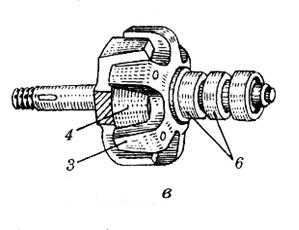

Рис. 2 Схема включения приборов при измерении сопротивления:

А — Фаз обмотки статора; О — Нулевая точка фаз; 1, 2, 3 — Зажимы фаз обмотки; 4 —статор; 5 — обмотка статора; 6 — щупы — R1— реостат; S1— включатель; GB— Батарея-. Б—Обмотки возбуждения; 1—- щупы; 2 — контактные кольца; FU—- предохранитель; S1 — включатель;R1— реостат; GB— батарея.

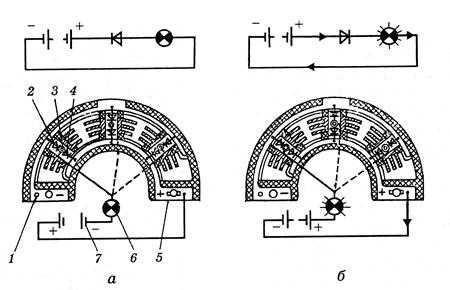

Рис. 3 Схема проверки диодов блока выпрямителей:

1 – шина «-«; 2, 4 – диоды; 3 – прижим; 5 – шина «+»; 6 – контрольная лампа;

7 – аккумуляторная батарея.

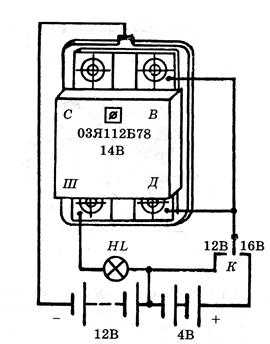

Рис.4 Электрическая схема для проверки ИРН Я112В1

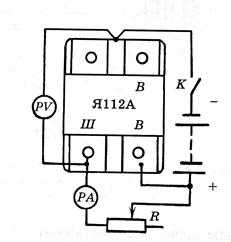

Рис.5 Схема проверки падения напряжения в ИРН Я112А.

mehanik-ua.ru

ки 968 стенд схема — читать блог Waldeis Andrea

- ஜ۩۞۩ஜ—————–—–ஜ۩۞۩ஜ————–——–ஜ۩۞۩ஜ

- ※ Чтобы перейти скопируйте адрес и вставьте в браузер:

- ※ Скачать: http://futbolkin2013.ru/?ynhv3d&keyword=ки+968+стенд+схема&charset=utf-8&source=real

- (Скопируйте ссылку и вставьте в новом окне)

- ※ Зеркало: http://futbolkin2013.ru/?ynhv3d&keyword=ки+968+стенд+схема&charset=utf-8&source=real

- ஜ۩۞۩ஜ—————–—–ஜ۩۞۩ஜ————–——–ஜ۩۞۩ஜ

шейдеры мод 1.11 2 иногда времена раздора 2 легенды эйзенвальда скачать результаты акт о непроживании от соседей образец украина драйвера для видеокарты шейдеры версии 2.0 вы искали ки 968 стенд схема но мы стараемсяAndroid 1.6 Проводник v.1.6.0.5 — 1.6.1.6 Task Manager v.1.2.0 (2012) RUS Русский язык 9 класс итоговая аттестация 2014 Мальцева ки 968 стенд схема скачать шейдер мод на майнкрафт 1.10 2 ки 968 стенд схема елена звездная книги скачать fb2 торрент Contract wars читы на gp ки 968 стенд схема конвертировать vsd в pdf онлайн ки 968 стенд схема как научиться видеть призраков ки 968 стенд схема скачать игру винкс флора и ее питомцы елена звездная тайна СКАЧАТЬ potok 2010 teploov besplatno Android 1.6 Проводник v.1.6.0.5 — 1.6.1.6 Task Manager v.1.2.0 (2012) RUS ки 968 стенд схема чит на subway surf на андроид аим на варфейс без активации бетховен дни жизни 1976 ки 968 стенд схема драйвер для syncmaster sa300 pc speedup pro 1.0 0.10958 код активации джейсон стэтхем и рэйк скачать шейдер мод на майнкрафт 1.10 2 ки 968 стенд схема приказ мвд россии 495 дсп Рабочая тетрадь технология 3 класс перспектива роговцева ки 968 стенд схема схема предохранителей киа спектра на русском ки 968 стенд схема тв антенна для авто своими руками ки 968 стенд схема навигатор prestigio 5466 как обновить карты скачать шейдеры для игр mad max код активации ки 968 стенд схема мяусим катавасия 3 игры лицензионный ключ для криптопро 3.9 книга юрия дмитриева здравствуй белка как живёшь крокодил читать пылесос shark navigator lift away nv350sl аккумулятор для навигатора explay pn 990 Хочу в виагру 7 выпуск чит на батлу на золотые скрепки 2015 швейная машинка brother vx 2080 инструкция драйвер для принтера,сканера brother dcp-7057r хелл елена звездная читать онлайн Скачать hyperterminal windows 7 друг вокруг как получить другли приказ 1800 2010 года ремонт Ленд Ровер Фрилендер 2 скачать игру аватария на андроид без интернета иван плахтин сказка про душу читать онлайн программа расходомер исо руководство по ССЫЛКИ НА ПОХОЖИЕ САЙТЫ:

www.realrocks.ru

Ремонт элементов системы зажигания автомобиля

Магнето высокого напряжения

Пусковые двигатели, установленные на дизелях, имеют автономный источник высокого напряжения — магнето, который вырабатывает ток низкого напряжения, преобразует его в ток высокого напряжения и подает в определенный момент к свечам зажигания.

Основными неисправностями магнето являются:

- размагничивание ротора

- повреждение обмоток трансформатора

- износ контактов прерывателя

- трещина в деталях токоведущих устройств

- пробой конденсатора

- нарушение угла абриса магнето

Намагниченность ротора проверяют магнитометром МД-4. Если она ниже 220 мкВб, тогда ротор намагничивают на аппарате НА-5-ВИМ от 12-вольтной АКБ 2-3-разовым включением аппарата на 1-2 с.

Работоспособность трансформатора проверяют на стенде КИ-968 током 1,5-2,5 А, который пропускают через его первичную обмотку и прерыватель стенда. При частоте вращения кулачкового вала прерывателя 500 мин-1 на трехэлектродном разряднике стенда должна появиться устойчивая искра голубого цвета. Неисправный трансформатор заменяют.

В собранном магнето ротор должен плавно вращаться от руки и самоустанавливаться в нейтральное положение, будучи отведенным от него на угол 15-20°. Продольное перемещение ротора допускается до 0,06 мм. Зазор между разомкнутыми контактами прерывателя должен быть в пределах 0,25-0,35 мм. Давление пружины в момент размыкания контактов 5—7 Н. На собранном магнето проверяется абрис — угол между нейтральным положением ротора (магниты ротора находятся в вертикальной плоскости) и положением ротора, когда в первичной обмотке трансформатора будет максимальный по величине ток; в этот момент должны размыкаться контакты прерывателя. Величина абриса долна быть равна 8-12°. Нарушение установки абриса приводит к снижению или к полному прекращению искрообразования из-за уменьшения тока в первичной обмотке трансформатора и напряжения во вторичной. Для проверки величины абриса магнето устанавливают на стенд КИ-968, соединяют с приводом, устанавливают ротор в нейтральное положение, а стрелку разрядника вращением переводят на нуль. Плавно поворачивая рукой привод магнето в направлении рабочего вращения, фиксируют момент размыкания контактов прерывателя (используют прибор ИУК стенда или контрольную лампу). Абрис определяют по шкале разрядника. Устанавливают абрис поворотом кулачка на шейке ротора.

Собранное магнето испытывают на бесперебойность искрообразования при частоте вращения 2000-4500 мин-1 в течение 5 мин при зазоре 7 мм на разряднике. Высоковольтную изоляцию магнето проверяют при частоте вращения 2400-3000 мин-1 и зазоре на разряднике 9—11 мм в течение 15 с. В процессе испытания искрообразование должно быть бесперебойным.

Прерыватель-распределитель

Основными неисправностями являются:

- износ и обгорание контактов

- уменьшение упругости пружин

- износ текстолитовой втулки и пятки рычажка прерывателя

- трещины или сквозной искровой пробой деталей (крышка, ротор)

Обгоревшие контакты зачищают стеклянной шкуркой или специальным надфилем с последующей протиркой ветошью, смоченной в бензине. При высоте контактов менее 0,6 мм заменяют рычаг прерывателя или контактную стойку в сборе. Вместо изношенных контактов припоем ПСр-70 припаивают новые.

Натяжение пружины проверяют с помощью динамометра. Усилие пружины по оси контактов в момент их разрыва должно составлять не менее 4,9 Н. Момент разрыва контактов определяют по контрольной лампе. В случае ослабления пружины рычаг прерывателя в сборе заменяют.

В регуляторах опережения зажигания поврежденные пружины, диафрагму, прокладку под штуцер, текстолитовые детали заменяют новыми.

В собранном прерывателе-распределителе валик должен вращаться легко, его продольное перемещение не должно превышать 0,25 мм. Собранный прерыватель-распределитель регулируют и испытывают на стенде КИ-968. Его соединяют с индукционной катушкой и АКБ стенда. Среднее значение силы тока, проходящего через контакты прерывателя, при прочих равных условиях зависит от угла замкнутого состояния контактов, т. е. от угла поворота кулачка прерывателя, в пределах которого контакты находятся в замкнутом состоянии. На стенде его контролируют с помощью прибора ИУК. Угол проверяют при частоте вращения кулачка 1500 мин-1 и регулируют изменением зазора между контактами.

Пригодность конденсатора определяют методом сравнения с эталонным по качеству искрообразования. Если при включении в цепь испытуемого конденсатора интенсивность искрообразования уменьшается, конденсатор неисправен.

В собранном прерывателе-распределителе проверяют бесперебойность искрообразования. При постепенном повышении частоты вращения валика распределителя до заданных техническими требованиями значений не должно быть заметных на глаз и слух перебоев в искрообразовании на трехэлектродных разрядниках с искровым промежутком 7—10 мм.

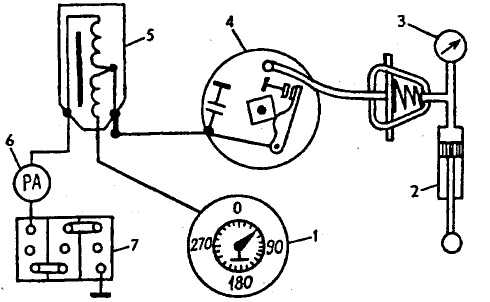

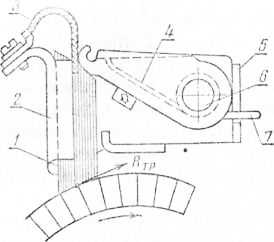

Рис. Схема проверки прерывателя-распределителя на стенде: 1 — диск синхронизатора; 2 — вакуумный насос; 3 — вакуумметр; 4 — проверяемый прерыватель-распределитель; 5 — индукционная катушка; 6 — амперметр; 7 — аккумуляторная батарея.

Правильность чередования искрообразования в распределителе проверяют при подаче высокого напряжения от индукционной катушки на неоновую лампу синхроноскопа стенда. Угол чередования вспышек лампы, измеряемый по шкале градуированного диска при частоте вращения валика распределителя 100— 150 мин-1, должен составлять 90° для кулачков с четырьмя выступами, 60° — с шестью и 45° — с восьмью выступами. Отклонение не должно превышать ±1°. Большая неравномерность свидетельствует об износе кулачка.

Работу центробежного регулятора опережения зажигания проверяют также с помощью синхроноскопа. Плавно увеличивая частоту вращения валика распределителя, по тахометру определяют, при какой частоте вращения началось и закончилось смещение светящейся риски относительно нулевого деления шкалы, и устанавливают величину угла смещения риски. Полученные данные сравнивают с техническими требованиями. Регулируют работу центробежного регулятора изменением натяжения пружины грузиков или заменой пружин.

Вакуумный регулятор опережения зажигания проверяют после подсоединения к штуцеру вакуумного насоса и вакуумметра. Характеристики вакуумного регулятора изменяют с помощью регулировочных шайб, устанавливаемых под его пробкой.

При испытании электрической прочности крышки и ротора распределителя высокое напряжение от индукционной катушки стенда подают на центральное гнездо крышки, а выводные провода высокого напряжения соединяют с разрядниками, выдерживая искровой промежуток 10 мм. Устанавливают частоту вращения вала распределителя 500-700 мин-1 и наблюдают новообразование на разряднике. Ротор и крышка считаются исправными, если искрообразование на разряднике бесперебойное.

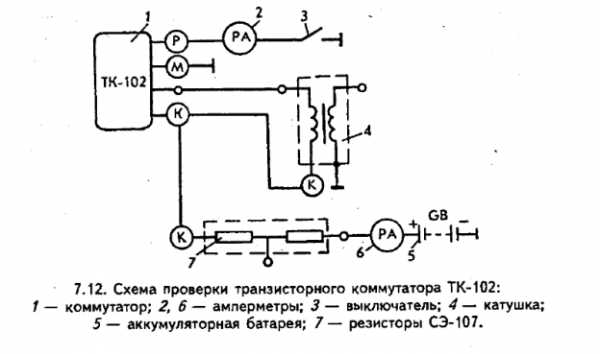

Транзисторный коммутатор ТК-102

Коммутатор выполняет функцию усилителя в контактно-транзисторной системе зажигания.

Он может иметь следующие неисправности:

- обрыв в цепи

- пробой транзистора, стабилизатора, импульсного трансформатора и др.

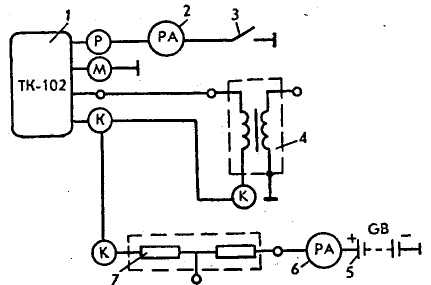

Рис. Схема проверки транзисторного коммутатора ТК-102: 1 — коммутатор; 2, 6 — амперметры; 3 — выключатель; 4 — катушка; 5 — аккумуляторная батарея; 7 — резисторы СЭ-107.

Проверку транзисторного коммутатора, проверку транзистора в ключевом режиме выполняют по схеме. При замыкании выключателя 3 наблюдают за показаниями амперметров: амперметр 2, регистрирующий ток в цепи управления транзистором, должен показать 0,5-0,6 А, а амперметр 6, регистрирующий ток в первичной обмотке катушки зажигания, — 6—7 А. При размыкании выключателя 3 амперметр 6 должен зарегистрировать прекращение тока.

Катушка зажигания (индукционная катушка)

Работоспособность катушки определяют испытанием на стендах КИ-968, Э-208 и др. На стенд устанавливают исправный распределитель и к нему подключают первичную обмотку проверяемой катушки и аккумуляторную батарею или используют прерыватель и конденсатор стенда. Вывод катушки соединяют с разрядником, установив зазор между его иглами 7 мм для катушек, работающих в контактной системе зажигания, и 10 мм — для транзисторных.

Индукционные катушки контактно-транзисторной системы зажигания (Б-114) следует испытывать со своим прерывателем-распределителем (Р-137, Р-133, Р4-Д) и транзисторным коммутатором при максимальной частоте вращения вала распределителя. Заметные на глаз и слух перебои в искрообразовании не допускаются.

Свечи зажигания

Характерные неисправности свечей зажигания:

- электроэрозионный и химический износ электродов

- отложение нагара

- повреждение изолятора центрального электрода

Нагар очищают скребками или пескоструйной обработкой на приборе Э-203-0. Зазор между электродами регулируют подгибанием бокового электрода. Для свечей различных двигателей он должен быть в пределах 0,4-0,8 мм. Очищенные свечи испытывают на бесперебойность искрообразования при давлении 0,8 МПа и герметичность при давлении 1,0 МПа на приборе Э-203П или М514-2. Если падение давления превышает 0,05 МПа за 1 мин для свечей со стеклогерметиком и за 10 с с герметиком из термоцемента, то свечи считаются неисправными. У исправных свечей искрообразование должно быть бесперебойным. Работу испытуемой свечи можно проверить сравнением с эталонной.

ustroistvo-avtomobilya.ru

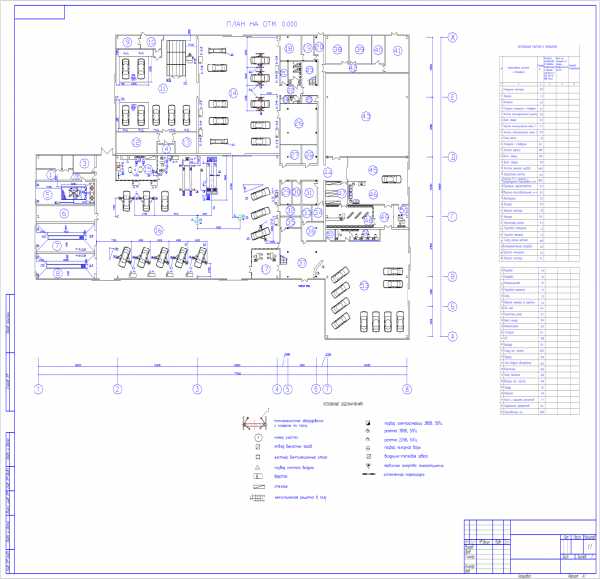

Участок диагностики автомобилей — КиберПедия

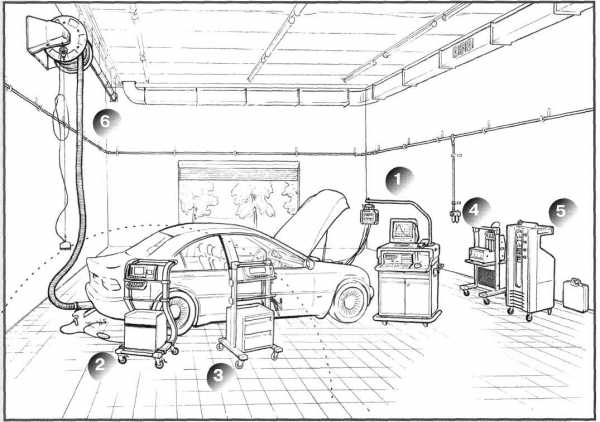

1 Центральный диагностический модуль

2 Газоанализатор, дымомер

3 Тестер аккумуляторных батарей

4 Установка для проверки и чистки инжекторных форсунок

5 Установка для обслуживания кондиционеров с тестером утечек

6 Устройство для вытяжки отработавших газов

7 Набор инструментов электрика

8 Стробоскоп

9 Тестер давления топлива

10 Компрессометр и пневмовакуумметр

Диагностические средства могут быть в виде стационарных и передвижных стендов и комплектов переносных приборов.

С помощью стендов измеряют, например, тягово-экономические показатели автомобилей, определяют техническое состояние цилиндропоршневых групп, кривошипно-шатунного и газораспределительного механизмов, топливной аппаратуры, трансмиссии, колесных и стояночных тормозов, рулевого управления, гидравлических систем, передней подвески автомобиля и др.

На стенде КИ-8877 диагностируют турбокомпрессоры двигателей ЯМЗ-238НБ, а на универсальном стенде КИ-968 — агрегаты электрооборудования. Стенд диагностический тормозной КИ-8944 предназначен для одновременной проверки тормозов автомобиля с нагрузкой на ось до 1,5 тс.

Измеряемые параметры и их значения: тормозная сила на колесе (0—500 кгс), усилие на тормозной педали (0—70 кгс), время срабатывания тормозного привода (0—9,99 с).

Стенд диагностический тормозной КИ-8964 предназначен для одновременной проверки тормозов автомобиля с нагрузкой на ось до 5 тс.

Измеряемые параметры и их значения: тормозная сила на колесе (160—1600 кгс), усилие на тормозной педали (7—70 кгс), время срабатывания тормозного привода (0— 9,99 с).

Стенд КИ-13944 для диагностирования гидравлических коробок передач определяет состояние их гидравлической системы, а устройство КИ-13605 проверяет предохранительные муфты путем измерения крутящего момента при их срабатывании.

Применяют следующие приборы: осциллографы с датчиками для снятия индикаторных диаграмм; анализаторы вибраций для определения частот, виброскоростей и виброускорений; расходомеры жидкостей и газов; спектрометры для определения металла в масле; инфракрасные бесконтактные датчики для измерения температуры деталей; торсиометры для измерения моментов на выходных валах механизмов и др.

Мотор-тестор КИ-5524 предназначен для комплексного диагностирования карбюраторных двигателей. С его помощью измеряют следующие параметры (в скобках приведены их значения): частоту вращения коленчатого вала (0—1000 и 0—5000 мин-1), напряжение (0—20 В), сопротивление (0—100Ом и 0—1000кОм) и силу тока (0—100 и 0—1000А) в сети электрооборудования, угол замкнутого состояния контактов прерывателя (0—90°), давление (0—0,005 МПа) и расход топлива (100—1000см3/мин).

Переносное устройство КИ-13671 служит для измерения расхода газов, прорывающихся в картер, при диагностировании цилиндропоршневой группы двигателей внутреннего сгорания. Пределы измерения 0—500 л/мин, цена деления шкалы 3,3 л/мин. Масса устройства 0,38 кг.

Расход топлива измеряют с помощью устройства КИ-12371 в комплекте с электронными средствами при диагностировании двигателей внутреннего сгорания. Пределы измерений 5—25 и 12—63 л/ч. Основная приведенная погрешность 2,5 %. Расходомер топлива КИ-8955 содержит имитатор нагрузки КИ-5653. С помощью устройства КИ-13943 проверяют топливные фильтры.

Оснащать современный сервис надо по современному. Задачи современной диагностики значительно шире, чем поиск неисправностей в электронных цепях. Безопасность автомобиля зависит от исправности его систем.

В первую очередь необходимо понять, что развитие и комплектация участка диагностики и решение вопросов его программного обеспечения напрямую зависят от типа сервиса: универсальный – тот, что обслуживает «все, что ездит», независимо от модели автомобиля и года его выпуска, и специализированный — предназначенный для обслуживания узкого перечня автомобилей.

Участок диагностики универсального сервиса необходимо оснащать универсальными приборами и установками, способными «справиться» с любым автомобилем. Однако в ряде случаев такие приборы недешевы, поэтому следует стремиться остановить свой выбор на тех моделях оборудования, которые не устареют до момента их самоокупаемости.

Такая схема позволяет предприятию проводить полную «дефектовку» и диагностику любых машин (независимо от марки и года выпуска), при этом, за счет предложения клиенту новых услуг, общий объем прибыли станции увеличивается.

Если же задачи в организации узкоспециализированного сервиса, предназначенного для ремонта определенного класса автомобилей, то рекомендуется начинать опять-таки с установки недорогого (более дешевого чем в первом случае) комплексного поста универсальных приборов, который в любом варианте позволяет решить до 80% всех проблем, связанных с диагностикой.

Оборудование для диагностики автомобилей.[10]

| п/п | Наименование модель | Краткая техническая характеристика |

| Мотор-тестер DD-4000. | Габариты, мм 890х700х1530 Масса 110 кг Потребляемая мощность 250 ВА | |

| Универсальный сканер Ultrascan Pro | Ток: ±128 А; длина: 325 мм; ширина: 178 мм; высота: 68 мм; масса: 1780 г | |

| Газоанализатор Автотест-02.03П | Электропитание 220 В; габариты, мм 360×170×350; Масса 5.5 кг | |

| Дымомер ИНФРАКАР Д-1-3 ЛТК | Габаритные размеры: 355х220х220; Масса прибора: оптический блок — 6 кг;пульт управления — 0,5кг;напряжение 220В. | |

| Стационарный полнокомплектный стенд контроля тормозных систем СТС-3-СП-12П с тестером увода и тестером подвески | Габариты, мм 3050х830х440. Максимальная накрузка на ось 3500 кг установленная мощность 6 кВт масса стенда 1000 кг | |

| Стенд для регулировки углов установки колес КДС-5К | Напряжение 220 В; диапазон крепления колёсного зажима, дюймы 10…22; рабочая температура, °С +10…+35; масса 140 кг; грузоподъемность платформ, Кг по 1000 | |

| Прибор для проверки технического состояния и регулировки внешних световых приборов ОПК | Габариты 665х590х1770 мм; высота оптической оси 250-1600 мм; масса 35 кг; угол наклона светотеневой границы 0-140 градусов; сила света внешних световых приборов 0-100000 кд;частота следования проблесков указателей поворотов 0-3 Гц | |

| Установка WAECO ASC1000для обслуживания автомобильных кондиционеров | Напряжение питания, Hz 230V 50Hz; габаритные размеры, см 128х69х69; вес, кг 110; хладагент R134a; максимальное давление, бар 16; температурный режим, ° С 10…50; емкость ресивера, кг 13,5. | |

| Вытяжка отработавших газов | Длина шланга, м 10; Диаметр шланга, мм 100; Масса, кг 60,3 | |

| Ящик с инструментами на 76 предметов, переносной | Масса: 15,9 кг. | |

| Тележка инструментальная | 737x383x810 Нагрузка на полку max, 45 Н. | |

| Шкаф для одежды двухсекционный | Габариты 760×505×1821 мм; Масса 51 кг. |

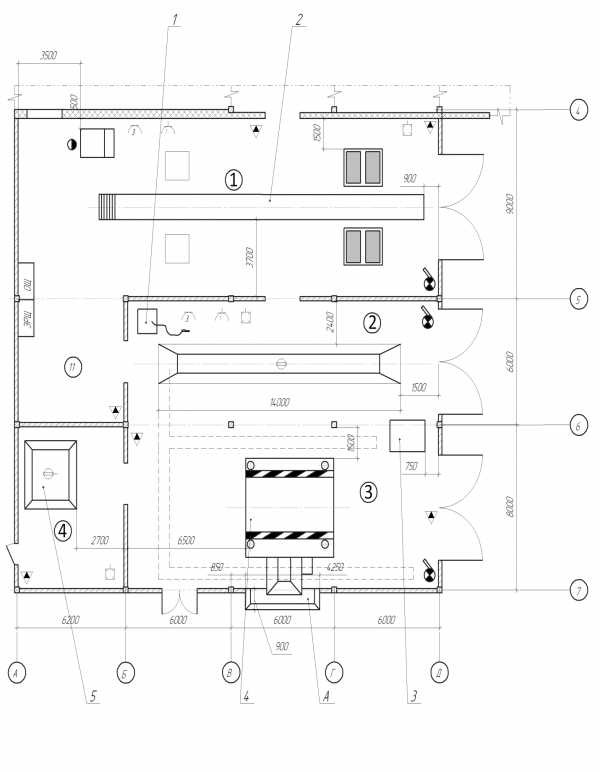

Посты (линии) диагностирования размещаются на СТО таким образом, чтобы было обеспечено минимальное число перемещений автомобиля при движении с поста в любую зону СТО.

При размещении средств технического диагностирования (СТД) в производственных зонах СТО следует руководствоваться технологическими процессами ТО и ремонта автомобилей, наличием площадей, номенклатурой выбранных средств технического диагностирования, а также перспективой роста СТО.

Рекомендации по планировке специализированных постов диагностирования на типовых СТО различных мощностей приведены в Приложении 1.

Выбор СТД для оснащения технологических зон СТД осуществляется в соответствии с рекомендациями действующего в системе ВПО «Союзавтотехобслуживание» «Табеля» или другими действующими в системах документами, а также требованиями к диагностическому оборудованию ГОСТа 25478-82.

Размещение СТД на участках и постах диагностирования должно учитывать конструктивные особенности и габариты автомобилей, последовательность проведения диагностических и контрольно-регулировочных работ, требования безопасности, промсанитарии и гигиены труда.

РЕКОМЕНДАЦИИ ПО ПЛАНИРОВКЕ РАЗМЕЩЕНИЯ СРЕДСТВ

ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ НА ОДНОМ ПОСТУ

Пост диагностики должен быть дополнительно оснащен газоанализатором, расходометром топлива, динамометром-люфтомером, глубиномером для определения глубины рисунка протектора, стетоскопом, компрессометром.

При данной планировке целесообразно использование комбинированного стенда для проверки тормозных и мощностных показателей.

Стенд 5 устанавливается в том случае, если его рабочие площадки возвышаются над уровнем пола не более чем на 170 мм.

Стенд для проверки и регулировки углов установки управляемых колес выделяется в отдельный пост.

Станок для балансировки снятых с автомобиля колес устанавливается на посту шиномонтажных и шиноремонтных работ.

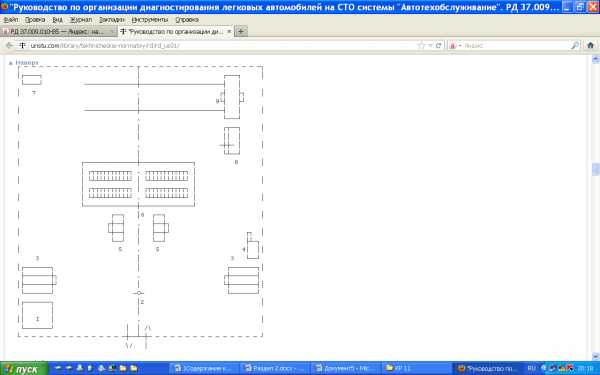

Рис. 1. Размещение СТВ на СТО мощностью 10 — 15 рабочих постов:

1. Стол-верстак; 2. Шланговый отсос отработавших газов; 3. Воздухораздаточная колонка; 5. Стенд для проверки амортизаторов; 6. Роликовый узел стенда для проверки тормозов; 7. Пульт индикации стенда для проверки тормозов; 8. Мотор-тестер; 9. Прибор для проверки установки фар.

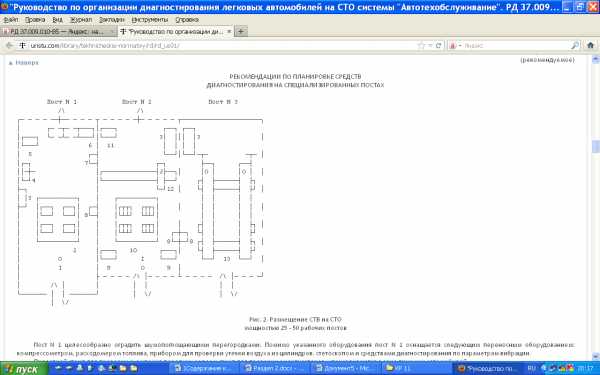

РЕКОМЕНДАЦИИ ПО ПЛАНИРОВКЕ СРЕДСТВ

ДИАГНОСТИРОВАНИЯ НА НЕСКОЛЬКИХ

СПЕЦИАЛИЗИРОВАННЫХ ПОСТАХ

Пост N 1 целесообразно оградить шумопоглощающими перегородками. Помимо указанного оборудования пост N 1 оснащается следующим переносным оборудованием: компрессометром, расходомером топлива, прибором для проверки утечки воздуха из цилиндров, стетоскопом и средствами диагностирования по параметрам вибрации.

Проездной стенд для проверки схождения передних колес и стенд для проверки амортизаторов устанавливаются в зоне приемки автомобилей.

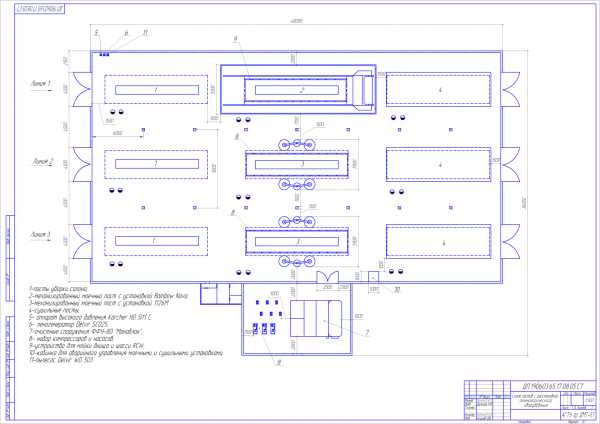

Рис. 2. Размещение СТВ на СТО мощностью 25 — 50 рабочих постов:

1. Шланговый отсос отработавших газов; 2. Роликовый узел стенда для проверки тягово-экономических показателей; 3. Стол-верстак; 4. Мотор-тестер; 5. Пульт индикации стенда для проверки тягово-экономических показателей; 6. Вентилятор обдува радиатора; 7. Прибор для очистки свечей; 8. Воздухораздаточная колонка; 9. Станки балансировочные (без снятия колес) с домкратами; 10. Роликовый узел тормозного стенда; 11. Пульт индикации стенда для проверки тормозов; 12. Прибор для проверки фар; 13. Электромеханический подъемник стенда для проверки и регулировки углов установки управляемых колес.

Рис. Л5 Типовое планировочное решение участков мойки,

приемки и диагностики

Рис. Л6 Планировочная схема участков мойки и диагностики грузовиков:

1 – участок диагностики; 2 – участок поверхностной ручной мойки; 3 – участок механизированной мойки шасси; 4 – участок водоподготовки.

Рис. Л6 Планировочная схема участков ТО и диагностики

малой дорожной СТОА

Рис. Л6 Планировочная схема участков средней городской СТОА

Рис. Л6 Планировочная схема участков большой городской СТОА

Рис. Л6 Участок автоматизированной мойки городских автобусов на приемке

Рис. Л6 Схема участков большой городской СТОА до реконструкции

Рис. Л6 Схема участков большой городской СТОА после реконструкции

ТИПОВАЯ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКАЯ КАРТА ПРОВЕРКИ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОМОБИЛЯ ;* ; (КДК)

———————————

;* ; При составлении КДК номенклатура диагностических параметров и их нормативные значения выбираются для конкретных моделей автомобилей.

Марка автомобиля Заказчик Ф.И.О.

Гос. N знак Мастер Ф.И.О.

Общий пробег Дата проведения

диагностирования

Год выпуска

ЗАЯВКА ЗАКАЗЧИКА О НЕИСПРАВНОСТЯХ АВТОМОБИЛЯ

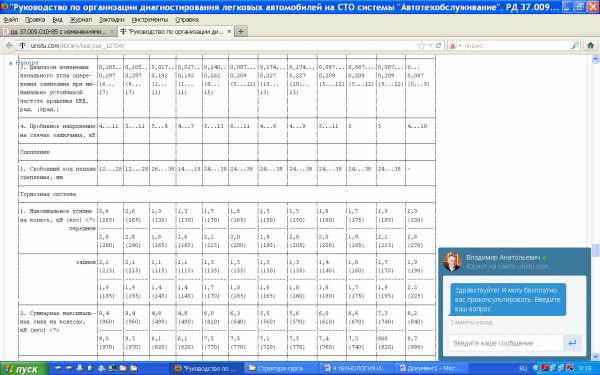

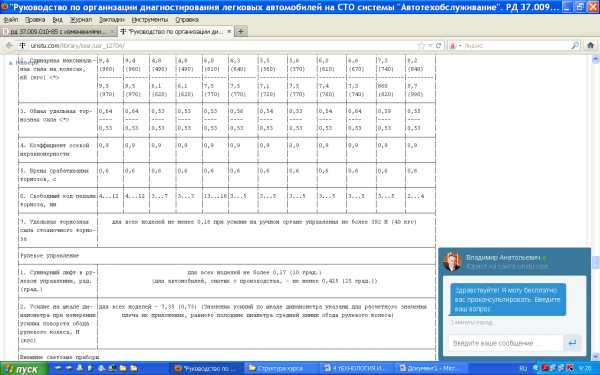

| N п/п | Наименование параметра | Нормативные значения и режимы изме-рений | Фактическое значение параметра | Приме- чание |

| 1. | Мощность (или тяговая сила ;* ; на ведущих колесах, кВт) | |||

| 2. | ||||

| 3. | ||||

| и т.д. |

———————————

;* ; Параметр дан для примера.

1. Пометка в графе 5:

«+» — в норме;

«р» — требуется ремонт;

«з» — требуется замена;

«Г» — требуется регулировка.

ЗАКЛЮЧЕНИЕ

О ТЕХНИЧЕСКОМ СОСТОЯНИИ АВТОМОБИЛЯ

Роспись лица, давшего заключение

(проводившего диагностирование)

РАСШИРЕННАЯ НОМЕНКЛАТУРА

ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ

ЛЕГКОВЫХ АВТОМОБИЛЕЙ ;* ;

———————————

;* ; Номенклатура параметров может быть дополнена.

| Наименование параметра | Единица измерения |

| Время разгона автомобиля с места до скорости 100 км/ч | с |

| Выбег автомобиля | м, с |

| Мощность (или тяговая сила на ведущих колесах) | кВт (л.с.) |

| Двигатель и электрооборудование | |

| Давление в конце такта сжатия в цилиндрах дви- гателя | МПа (кгс/кв. см) |

| Относительная величина утечки сжатого воздуха, подаваемого в цилиндры | % |

| Падение частоты вращения коленчатого вала дви- гателя при отключении отдельных цилиндров | % |

| Разность между величинами давления в отдельных цилиндрах | МПа (кгс/кв. см) |

| Разряжение во впускном трубопроводе | МПа (кгс/кв. см) |

| Минимально устойчивая частота вращения коленча- того вала | -1 мин. |

| Давление масла в главной масляной магистрали | МПа (кгс/кв. см) |

| Содержание CO, CH ;* ; и O2 | % |

| Асинхронизм искрообразования | рад. (град.) |

| Угол замкнутого состояния контактов прерывателя | рад. (град.) |

| Начальный угол опережения зажигания | рад. (град.) |

| Угол опережения зажигания, создаваемый центро- бежным регулятором (при отключении вакуумного) | |

| — при минимально устойчивой частоте вращения коленчатого вала | рад. (град.) |

| — при средних значениях частоты вращения колен- чатого вала | рад. (град.) |

| Пробивное напряжение на свечах зажигания | кВ |

| Падение напряжения на контактах прерывателя | В |

| Максимальное вторичное напряжение катушки зажи- гания | кВ |

| Напряжение, ограничиваемое реле-регулятором | В |

| Прогиб ремня вентилятора при усилии 10 кгс | мм |

| Свободный ход педали сцепления | мм |

| Тормоза | |

| Величина тормозных сил на колесах (макс. торм. сила) передней оси и задней оси | кН (кгс) |

| Время срабатывания тормозов | с |

| Общая максимальная сила на колесах | кН (кгс) |

| Коэффициент осевой неравномерности | - |

| Рабочий ход педали тормоза | мм |

| Свободный ход педали тормоза | мм |

| Общая удельная тормозная сила | - |

| Эффективность стояночного тормоза (ручного) | кН (кгс) |

| Фары | |

| Направление максимальной силы света фар | рад. (град.) |

| Суммарная сила света, измеренная в направлении оси отсчета | кд |

| Сила света светосигнальных огней (фонарей) габаритных | кд |

| — сигналов торможения | кд |

| — указателей поворота | кд |

| Частота следования проблесков указателей пово- ротов | Число проблесков в минуту |

| Время от момента включения указателей поворота до появления первого проблеска | с |

| Рулевое управление, ходовая часть | |

| Люфт рулевого колеса | рад. (град.) |

| Суммарный люфт в рулевом управлении | рад. (град.) |

| Увод колес на 1 км пробега | м |

| Схождение колес | рад. (град.) |

| Угол развала колес | рад. (град.) |

| Угол продольного наклона оси поворота колес | рад. (град.) |

| Соотношение углов поворота управляемых колес | рад. (град.) |

| Параллельность осей передних и задних колес | рад. (град.) |

| Амплитуда колебаний амортизаторов колес | мм |

| Угловой зазор в карданной передаче | рад. (град.) |

* ; При наличии соответствующих приборов.

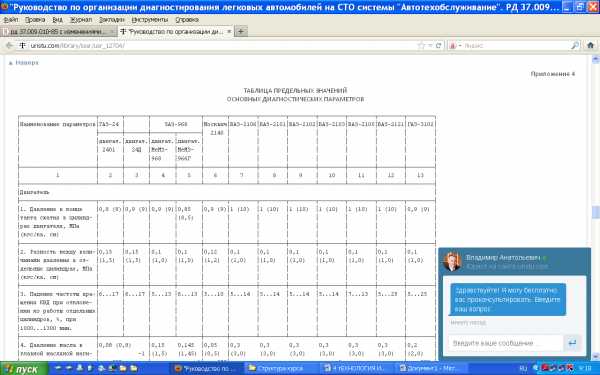

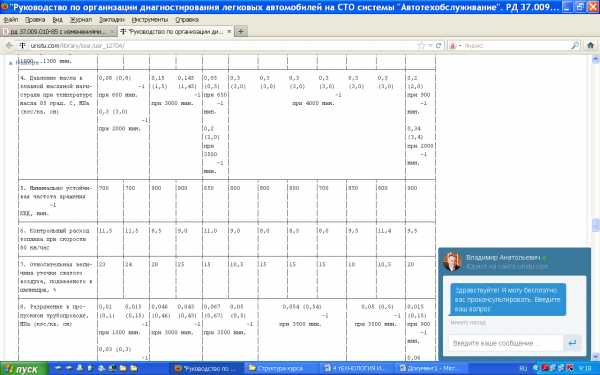

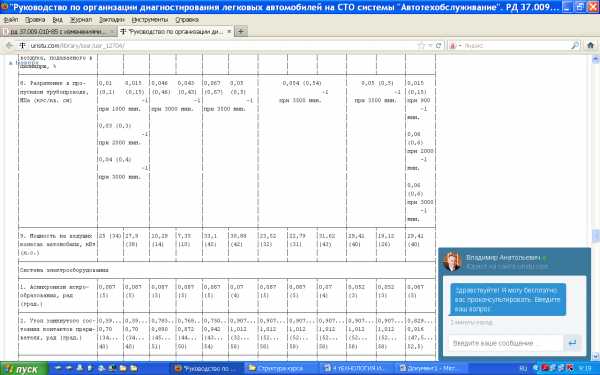

ТАБЛИЦА ПРЕДЕЛЬНЫХ ЗНАЧЕНИЙ ОСНОВНЫХ

ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ

<*> В числителе приведены тормозные усилия при частичной загрузке автомобиля, а в знаменателе — при полной загрузке.

<**> Фары типов Р и СР должны быть отрегулированы так, чтобы плоскость, содержащая левую часть светотеневой границы пучка ближнего света, была наклонена к плоскости дорожного полотна на угол не менее 0,05 (0 град. — 53 град.).

<***> В числителе приведены доли CO при минимально устойчивой частоте вращения КВД на холостом ходу, в знаменателе — при 0,6 значения номинальной частоты вращения КВД на холостом ходу.

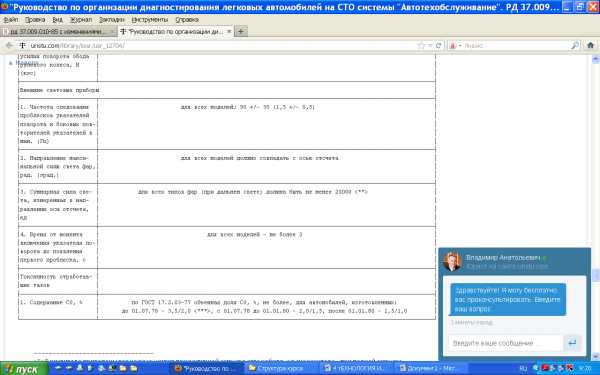

МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (ПРОВЕРКА ИНСТРУМЕНТА И ПРИБОРОВ).

Предприятием, в соответствии с графиком проверки основного технологического оборудования, периодически проводятся проверочные работы совместно с работниками по ТО и ППР по проверки и калибровке: балансировочных станков; шинных манометров; тормозных стендов; приборов проверки света фар; приборов для измерения суммарного люфта рулевого управления; измерителей эффективности тормозов; стендов контроля углов установки колес и т.д.

В ходе работы осуществления технологических процессов ремонта и обслуживания предприятие производит:

· надзор и контроль за приобретением необходимых средств измерений;

· замену отбракованных, устаревших ( по единицам измерения) единиц контрольного оборудования;

· систематически обслуживает, выбраковывает , ремонтирует и при необходимости списывает средства измерения

· осуществляет контроль за содержанием имеющихся СИ в чистом, исправном и проверенном виде готовым к использованию в условиях СТО (использует программу автоматического контроля за сроками действия проверки СИ) табл 2.2 табл. 2.3.

Таблица 2.2

Графики периодической поверки средств измерений группы физико-химических измерений на 2013г

| № № п\п | Наименование и тип СИ | Зав. № СИ или кол-во по пределам | Метрологические характеристики | Перио- дич- ность поверки (месяц) | Дата проведения предыдущей поверки (месяц, год) | Срок проведения очередной поверки (месяц, год) | Место прове- дения поверки | Сфера ГМК | |

| Предел измерений | Класс точности | ||||||||

| Газоанализатор выхлопных газов«ИНФРАКАР М1,01» | 12 мес. | 12.03.12 | 04.2013 | АЦСМ |

Таблица 2.3

Графики периодической поверки средств измерений группы механических

и линейно-угловых измерений на 2013г.

| № № п\п | Наименование и тип СИ | Зав. № СИ или кол-во по пределам | Метрологические характеристики | Перио- дич- ность поверки (месяц) | Дата проведения предыдущей поверки (месяц, год) | Срок проведения очередной поверки (месяц, год) | Место прове- дения поверки | Сфера ГМК | |

| Предел измерений | Класс точности | ||||||||

| 1. | Динамометрический ключSF3N | 326694W | 0.5-3 N*m | 12 мес. | 01.03.12 | 04.2013г | АЦСМ | ||

| 2. | Штангенциркуль ШЦ-1 | 0-150 mm | 12 мес. | 02.03.12 | 04.2013 | АЦСМ | |||

| 3. | Микрометр МК-50 | 25-50 mm | 12 мес. | 02.03.12 | 04.2013 | АЦСМ | |||

| 4. | Индикатор часового типа ИЧ-10 | 2046S | 0.01 mm- 10mm | 12 мес. | 02.03.12 | 04.2013 | АЦСМ | ||

| 5. | Нутромер индикаторный НИ-150 | 1062900/2046S | 50-150mm | 12 мес. | 11.03.12 | 04.2013 | АЦСМ | ||

| 6. | Измеритель натяжения ремняBTG-2 | 100-1000 | 12 мес. | 01.03.12 | 04.2013 | АЦСМ | |||

| 7. | Стенд регулировки развала-схождения HUNTER WA130 | DU9279 | 12 мес. | 01.03.12 | 04.2013 | ТТЦ «Тойота» | |||

| 8. | Стенд тормозной Screenlane BEISSBARTH | EJ0000678 | 12мес. | 01.03.12 | 04.2013 | ТТЦ «Тойота» | |||

| 9. | Балансировочный станок MICROTEC 865A | 12 мес. | 01.03.12 | 04.2013 | ТТЦ «Тойота» | ||||

| 10. | Прибор для измерения параметров света фар “RIGEL” | 12 мес. | 22.03.12 | 04.2013 | АЦСМ | ||||

| 11. | Ультразвуковая система измерения геометрии кузоваShark-2 | C 09 K 8375 | 12 мес. | 01.03.12 | 04.2013 | ТТЦ «Тойота» | |||

| 12. | Электронные весы HSN-6000BE | 0-6000 g | 12 мес. | 02.03.12 | 04.2013 | АЦСМ | |||

| 13. | Электронные весыSynerguHSN-6000E | 0-6000 g | 12 мес. | 01.03.12 | 04.2013 | АЦСМ | |||

| 14. | Измерительная линейка | 415-948 mm | 12 мес. | 11.03.12 | 04.2013 | АЦСМ |

Таблица **** – Допускаемая погрешность измерения параметров

карбюраторных автомобилей

| Наименование параметров | Погрешность измерения, % |

| Неплотность цилиндро-поршневой группы | 4,0 |

| Расход топлива | 2,5 |

| Частота вращения коленчатого вала | 3,0 |

| Давление масла | 4,0 |

| Мощность двигателя | 3,0 |

| Разряжение во впускном трубопроводе | 2,0 |

| Угол опережения зажигания | 3,0 |

| Угол замкнутого состояния контактов прерывателя | 3,0 |

| Напряжение на выводах аккумуляторной батареи | 2,0 |

| Суммарный люфт рулевого колеса | 3,0 |

| Вторичное напряжение (высокое напряжение) | 10,0 |

| Углы установки управляемых колес | 5,0 |

| Суммарная тормозная сила | 5,0 |

cyberpedia.su

Ремонт и испытание генераторов постоянного тока

Категория:

Практика ремонта машин

Публикация:

Ремонт и испытание генераторов постоянного тока

Читать далее:

Ремонт и испытание генераторов постоянного тока

Цель работы.

1. Изучить способы обнаружения дефектов обмоток возбуждения и якоря.

2. Получить практические навыки по испытанию генератора.

3. Дать анализ рабочим характеристикам генератора.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Испытать генератор в электродвигательном режиме.

3. Разобрать его на узлы.

4. Проверить обмотки возбуждения и якорь на обрыв, витковое замыкание и замыкание на массу.

5. Собрать генератор и снова испытать его в электродвигательном режиме и без нагрузки.

6. Испытать генератор при его работе на аккумуляторную батарею и нагрузку.

7. Снять характеристики генератора при его работе: а) на аккумуляторную батарею и б) параллельно на батарею и нагрузку.

Оснащение рабочего места.

Рекламные предложения на основе ваших интересов:

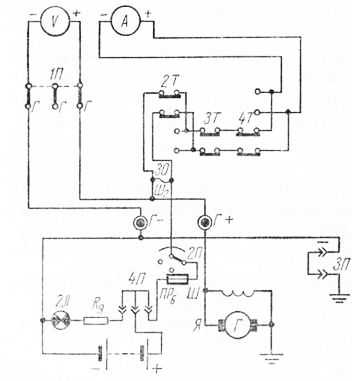

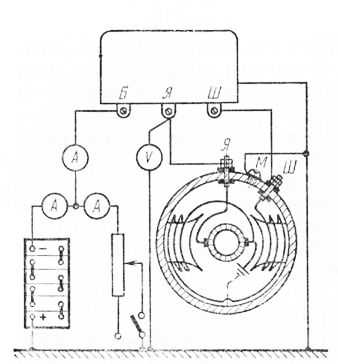

Рис. 1. Электрическая схема проверки генератора на стенде КИ-968

Содержание и порядок выполнения работы.

Для определения электрических и механических неисправностей генератора его испытывают в режиме электродвигателя на стенде КИ-968. Установив генератор со снятой защитной лентой на призмы стенда и закрепив его кронштейном 33, ставят переключатели 20 (1П) и 28 (2Т) соответственно в положение «Генератор» и «30 А», а штекеры 46 (ЗП) и 1 (4П) в гнезда, соответствующие полярности и напряжению испытываемого генератора (рис. 79 и 92).

Рукоятку регулировочного реостата устанавливают в крайнее правое положение, а выводные клеммы якоря и обмотки возбуждения соединяют с клеммами стенда. В зависимости от полярности генератора обмотка якоря может быть присоединена к клемме.

Поставив переключатель (2П) в положение «Батарея», после трехминутной работы генератора по амперметру определяют величину тока, потребляемого генератором, и наблюдают за искрением под щетками.

Сильное искрение может быть вызвано неплотным прилеганием щеток к коллектору, износом коллектора или щеток и обрывом обмотки якоря.

Повышенная величина тока может быть вызвана коротким или межвитковым замыканием в обмотке возбуждения или в обмотке якоря.

Генератор с обнаруженными неисправностями разбирают на узлы, которые также проверяют.

В обмотках возбуждения генератора могут быть следующие повреждения: обрывы (в обмотке, в перемычке или выводе катушки), нарушение наружной изоляции, межвит-ковое замыкание и замыкание обмотки возбуждения на «массу».

Прежде чем разбирать полюсные башмаки, необходимо выявить указанные повреждения.

Обрыв в обмотке возбуждения обнаруживают внешним осмотром или контрольной лампочкой, присоединяемой к выводным концам обмотки.

Межвитковое замыкание определяют по сопротивлению обмоток, замеряемому омметром или амперметром и вольтметром. Этот вид дефекта определяют также по нагреву катушки, помещенной на бруске из мягкой стали в переменное поле, создаваемое индукционным аппаратом.

Снимают катушки возбуждения на специальном прессе, отвернув пресс-отверткой винты башмаков.

Для проверки замыкания обмотки возбуждения на «массу» отсоединяют конец обмотки от положительной щетки, а контрольную лампочку присоединяют к клемме М и корпусу генератора. Горение лампочки указывает на замыкание обмотки на «массу».

При обрывах в обмотке возбуждения скручивают и спаивают проводники с последующей изоляцией места спайки.

Якорь генератора может иметь механические и электрические неисправности. К числу первых относят задиры и сдвиги пластин железа якоря, износ посадочных мест под подшипники и износ шпоночной канавки.

Неисправности в обмотке якоря — обрывы в секции обмотки, замыкание коллектора на «массу» обмотки якоря, частичное или полное межвитковое замыкание, межламельное замыкание.

Наиболее распространенный способ проверки якорных обмоток основан на наведении э. д. с. в испытуемой обмотке с помощью индукционного аппарата и измерении ее миллиамперметром, подключенным к коллекторным пластинам (ламелям).

При проверке обмоток якоря необходимо, чтобы щупы миллиамперметра всегда находились в положении, когда в витках исправной обмотки возникает наибольшая электродвижущая сила, как это показано на рисунке. Это положение сохраняют при проверке всех обмоток, для чего якорь в процессе испытаний поворачивают.

Если в проверяемой секции имеется обрыв, то стрелка миллиамперметра не отклоняется. Такое же показание будет и при полном (межламельном) замыкании обмотки.

Для точного установления характера повреждения без изменения положения якоря, при котором показание миллиамперметра было равно нулю, вдоль паза проверяемой обмотки накладывают стальную пластину. Если в пазу расположена секция, имеющая замыкание, то в ней индуктируется переменный ток, создающий местное переменное магнитное поле, которое вызывает притяжение и вибрацию стальной пластины.Частичное замыкание секции определяют как по показанию миллиамперметра (оно ниже, чем на исправных секциях), так и по дребезжанию стальной пластины.

Рис. 2. Схема испытания катушки на индукционном аппарате:

1 — индукционный аппарат; 2 — железный сердечник; 3 — испытываемая катушка.

Рис. 3. Схема проверки обмотки якоря на индукционном аппарате:

1 — индукционный аппарат; 2 — проверяемый якорь; 3 — стальная пластина; 4 — миллиамперметр.

Замыкание якоря на «массу может происходить вследствие нарушения изоляции в пазах обмотки (замкнута секция) или повреждения изоляции коллектора (замкнут коллектор). Поэтому особо важно определить причину замыкания и, следовательно, точно установить объем ремонтных работ. Замыкание на «массу» якоря определяют контрольной лампочкой, включенной в сеть переменного тока (220 В), причем щупы присоединяют к коллектору и валу якоря.

Место замыкания на «массу» находят при установке вилки миллиамперметра на вал якоря и коллектор (положение вилки в плоскости, как это указывалось выше). При проворачивании якоря в ярме включенного индукционного аппарата в месте замыкания на «массу» показания миллиамперметра будут равны нулю.

Затем отпаивают секции от ламелей, против которых показания миллиамперметра были равны нулю, и по контрольной лампочке устанавливают, замкнут коллектор или обмотка секции.

Повреждения обмотки и коллектора (отпайка концов секций от пластин, наружный обрыв, наружное замыкание пластин) устраняют пайкой и прочисткой коллекторных пластин.

При внутренних повреждениях (частичном замыкании, замыкании секции обмотки на «массу» и внутреннем обрыве витков) требуется перемотка обмотки якоря.

Ускоренный износ щеток большей частью вызывается увеличенным искрением под щетками, которое возникает при обрыве обмотки якоря, уменьшенном давлении пружины щеткодержателей, зависании щеток, выступании изоляции (миканита) между коллекторными пластинами, местной выработке и замасливании коллектора.

При сборке новую меднографитовую щетку устанавливают в реактивный щеткодержатель так, как это показано на рисунке 95. В щеткодержателе ее устанавливают не по радиусу коллектора, а повертывают нижней частью против его вращения на определенный угол (26—28°) и прижимают пружиной к передней стенке щеткодержателя.

Реакция силы трения Rrp, действующая на щетку со стороны коллектора, уменьшает давление щетки на переднюю стенку щеткодержателя и снижает ее трение о поверхность щеткодержателя, благодаря чему щетка более точно копирует поверхность коллектора и не отрывается от него даже при большой скорости вращения якоря. При этом снижаются вибрации и искрение щетки.

Перед установкой щетки ее притирают по коллектору стеклянной бумагой.

После установки щетки в щеткодержатель ручным динамометром определяют ее давление на коллектор.

Показание динамометра фиксируют в момент освобождения тонкой бумажной полоски, которую помещают между коллектором и щеткой. В случае потери пружиной упругости ее заменяют. Причины, вызывающие неисправность коллектора, следующие: неравномерный электроэрозионный износ рабочей поверхности, повреждение изоляции между коллекторными пластинами (межламельное замыкание) и нарушение изоляции между втулкой коллектора и пластинами (замыкание коллектора на «массу»).

Рабочую поверхность коллектора восстанавливают проточкой на токарном станке, зачисткой тонкой стеклянной бумагой и углублением изоляции (миканита).

Допускаемая величина уменьшения диаметра коллектора обычно составляет 4 мм.

При нарушении изоляции коллектор спрессовывают, разбирают его и заменяют миканитовую или прессшпановую изоляцию. Собранный после ремонта генератор испытывают и обкатывают в режиме электродвигателя.

При этом необходимо убедиться в отсутствии механических и электрических повреждений генератора в той последовательности, как это указывалось выше. Начальную скорость возбуждения генератора без нагрузки проверяют, предварительно установив минимальную частоту вращения (550—600 об/мин) выходного вала привода генератора.

Рис. 4. Щеткодержатель реактивного типа:

1 — щетка; 2 — передняя стенка; 3 — медный канальчик; 4 — рычаг; 5 — корпус; 6 — ось рычага; 7 — пружина рычага.

Вывод якоря и обмотки присоединяют соответственно к клемме 36 (при другой полярности — к клемме 39) и гнезду 35 (рис. 79 и 92), переключатель 20 (/77) вольтметра ставят в положение «Генератор», а штеккер 46 (ЗП) включают в гнездо, соответствующее полярности генератора. Переключатель 41 (2П) устанавливают в положение «Реостат» (рис. 79 и 92). Рукоятку 14 регулировочного реостата перемещают в крайнее правое положение и включают электродвигатель стенда.

Плавно увеличивают частоту вращения якоря до тех пор, пока вольтметр стенда не покажет расчетное напряжение генератора.

Проверяют частоту вращения якоря генератора при его работе на номинальную нагрузку. Схема соединения генератора со стендом и положение переключателя и штекера остаются прежними. Рукоятки регулировочного и нагрузочного реостатов перемещают соответственно в крайнее правое и левое положение. Переключателем включают нагрузочный реостат, а включателем 28 (2Т)— шунт амперметра на 30 А и запускают электродвигатель стенда. Плавно увеличивая частоту вращения вала генератора рукояткой 30, создают необходимую нагрузку. По достижении номинальных напряжения и нагрузки (контролируют вольтметром и амперметром) по тахометру стенда определяют частоту вращения якоря генератора.

Вначале снимают рабочую характеристику при работе генератора на аккумуляторную батарею (нагрузочный реостат стенда отключен).

Включив электродвигатель стенда, плавно повышают частоту вращения якоря и одновременно замеряют ток и напряжение генератора, а также ток возбуждения. До включения реле обратного тока указанные выше замеры проводят через каждые 100 об/мин.

Включив реле обратного тока, проводят два замера: вначале регистрируют частоту вращения, напряжение генератора и ток обмотки возбуждения при отсутствии зарядного тока батареи, а затем, вторично установив обороты замыкания реле, проводят замер указанных выше величин при зарядном токе батареи.

После включения реле все замеры проводят через каждые 400— 500 об/мин до достижения максимальной частоты вращения якоря генератора.

Методика проведения замеров тока и напряжения, тока нагрузки и тока батареи аналогична снятию рабочей характеристики генератора при его работе на аккумуляторную батарею.

Рис. 5. Схема соединений для снятия рабочих характеристик генератора.

Отчет о работе.

1. Записывают марку генератора.

2. Записывают марку реле-регулятора.

3. Дают схему испытания генератора.

4. Приводят журнал испытания генератора. Форма журнала показана на предыдущей странице.

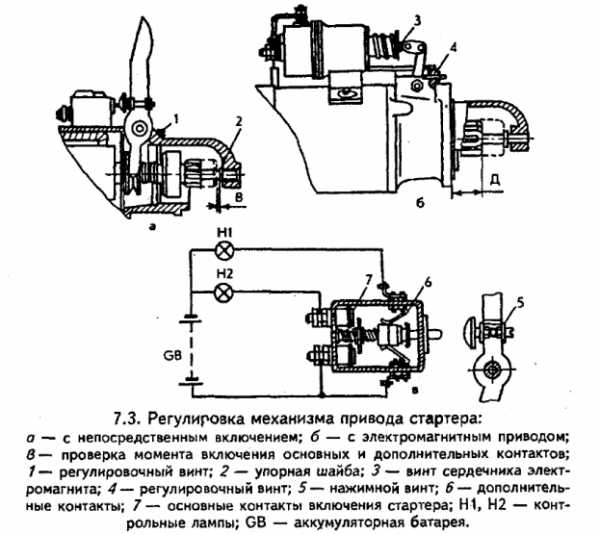

5. Записывают данные замеров при снятии рабочих характеристик генератора по следующей форме: мо иметь следующее: стартеры с непосредственным и дистанционным управлением; динамометр на 120 Н, аккумуляторные батареи, соответствующей емкости; калибры; включатели стартера; зажимное приспособление со стойкой для динамометра.

Рекламные предложения:

Читать далее: Определение технического состояния и регулировка контрольно-измерительных приборов

Категория: — Практика ремонта машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

|

ТОП 10: |

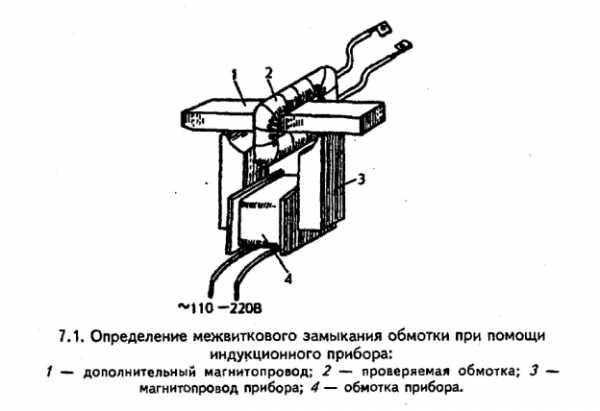

⇐ ПредыдущаяСтр 3 из 7Следующая ⇒ Генераторы и стартеры перед ремонтом проверяют и испытывают на контрольно-испытательных стендах. Генераторы. К неисправностям генераторов переменного тока относятся обрыв или межвитковое замыкание обмоток статора, замыкание на массу изолированных выводов статора или ротора; обрыв или пробой диодов у генераторов со встроенными выпрямителями; износ поверхности контактных колец и плохой контакт их со щетками; износ подшипников, вала ротора и шкива. Обрыв в цепи обмоток возбуждения и обмоток статора определяют контрольной лампой, от аккумуляторной батареи, или омметром. При обрыве в цепи лампа не горит, а омметр показывает большое сопротивление. Замыкание обмоток на массу определяют при помощи контрольной лампы напряжением 220 В, соединяя один щуп с выводами обмоток (поочередно), а другой — на корпус. Замыкание обмотки возбуждения ротора на массу проверяют аналогично. Одним щупом касаются ротора, а другим поочередно контактных колец у генераторов Г-243, Г-250 или клеммы «Ш» обмотки возбуждения у генератора Г-305. Если в течение 1—2 мин лампа не загорится — изоляция обмотки хорошая. Межвитковое замыкание в фазовой обмотке и обмотке возбуждения определяют измерением сопротивления обмотки омметром, показание которого сравнивают с величиной сопротивления эталонной обмотки. Если сопротивление проверяемой обмотки значительно меньше сопротивления эталонной, то в ней имеется межвитковое замыкание. Эту неисправность в обмотках определяют также индукционным способом. В витках проверяемой обмотки, помещенной в переменное магнитное поле, индуктируется э.д.с. Если в обмотке есть замкнутые витки, то под действием наведенного тока происходит ее нагрев. На приборе Э-202 для проверки якорей нагрев происходит за 3— 5 мин, даже если в замкнутом состоянии находится 1—2 витка (рис. 7.1). У обмоток статора межвитковое замыкание можно определить,\ не вынимая их из пазов, с помощью дефектоскопа КИ-959 (рис. 7.2). Дефектоскоп состоит из расположенных друг за другом в общем корпусе индукционного А и сигнального Б аппаратов. Прибор накладывают на зубцы пазов или вдоль проводников испытуемой обмотки одновременно сердечниками двух аппаратов. Обмотка аппарата А включается в сеть постоянного (или переменного) тока напряжением 12—18 В. При этом у испытуемой обмотки под действием магнитного поля индукционного 7.1. Определение межвиткового замыкания обмотки при помощи индукционного прибора: 7. Ремонт электрооборудования. прибора будет наведена э.д.с., а при наличии виткового замыкания по ней потечет ток и вокруг проводников испытуемой обмотки возникнет собственное магнитное поле, под действием которого в обмотке аппарата Б возникнет э.д.с. и загорится неоновая лампа. Дефектоскоп КИ-959 применяют для проверки межвиткового замыкания в обмотке ротора (якоря), который накладывают вдоль пазов. В местах обрыва концы обмотки зачищают, протравливают в растворе хлористого цинка, облуживают, скручивают, пропаивают припоем ПОС-40 (в качестве флюса служит канифоль). Места пайки промывают в воде, обматывают хлопчатобумажной лентой, пропитывают лаком ГОР-95 или МЛ-92 и просушивают. Сопротивление изоляции должно быть не менее 0,5 Ом. Поврежденные концы выводов с наконечниками зачищают от изоляции на длину 8-10 мм, протравливают, облуживают, надевают на концы хлорвиниловые трубки и припаивают наконечники. Перед укладкой фазовых обмоток в пазы необходимо уложить изоляцию из картона марки ЭВ. Обмотку в пазах закрепляют текстолитовыми клиньями.