Строение двигателей / Хабр

Недавно наткнулся на прекрасный сайт (англ.), который по полочкам размусоливает и показывает строение большинства типов двигателей. Попытаюсь вольно и сжато пересказать самое на мой взгляд главное, совсем по пальцам и как для самых маленьких. Конечно можно было бы позаимствовать точные определения из авторитетных источников, но такой любительский перевод обещает быть единственным в своем роде 🙂А можете ли Вы сходу объяснить Вашей девушке, в чем отличие бензинового двигателя от дизельного? Четырёхтактного и двухтактного движков? Нет? Тогда приглашаю под кат.

Работающий четырёхтактный двигатель впервые был представлен немецким инженером Николаусом Отто в 1876, с этих пор он также известен под названием цикл Отто. Но все же корректнее называть его четырёхтактным. Четырёхтактный двигатель является, наверное, одним из самых распространенных типов двигателей в наше время. Он используется почти во всех автомобилях и грузовиках.

Под четырьма тактами подразумеваются:

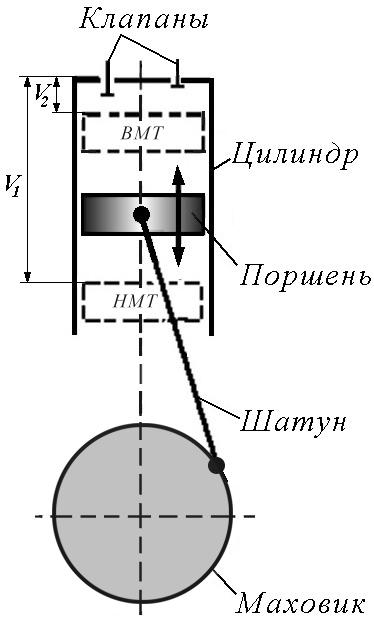

Каждый такт соответствует одному ходу поршня, вследствие этого рабочий процесс в каждом из цилиндров совершается за два оборота коленчатого вала.

Каждый такт соответствует одному ходу поршня, вследствие этого рабочий процесс в каждом из цилиндров совершается за два оборота коленчатого вала.Впуск

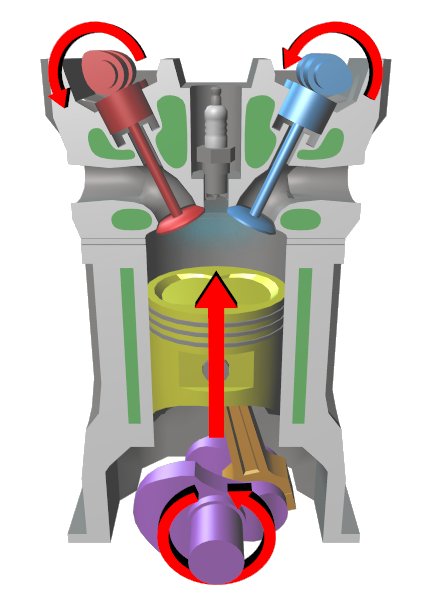

Во время впуска поршень двигается вниз, втягивая свежую порцию воздушно-топливной смеси через впускной клапан. Отличительной особенностью рассматриваемого двигателя являтся то, что впускной клапан открывается за счет вакуума, образовавшегося в результате движения поршня вниз.

Сжатие

Крутящий момент подымает поршень, а тот в свою очередь сжимает воздушно-топливную смесь. Впускной клапан закрывается возрастающей силой давления, возникшей в результате поднятия поршня.

Рабочий ход

В верхней точке такта сжатия искра воспламеняет сжатое топливо. При сгорании топлива высвобождается энергия, которая воздействует на поршень, заставляя его двигаться вниз.

Выпуск

Когда поршень достигает свою нижнюю точку, выпускной клапан открывается и выхлопные газы выгоняются из цилиндра движущимся наверх поршнем.

В двухтактном двигателе рабочий процесс в каждом из цилиндров совершается за один оборот коленчатого вала, то есть за два хода поршня. Такты сжатия и рабочего хода в двухтактном двигателе происходят так же, как и в четырехтактном, но процессы очистки и наполнения цилиндра совмещены и осуществляются не в рамках отдельных тактов, а за короткое время, когда поршень находится вблизи нижней мертвой точки, с помощью вспомогательного агрегата — продувочного насоса. Wiki

Так как в двухтактном двигателе на каждое движение коленчатого вала приходится один рабочий ход — двухтактные двигатели всегда мощнее четырехтактных (если брать двигатели одинакового объема). Важным фактором в пользу первых является их более простая и легкая конструкция. Эти двигатели получили распространение в бензо-пилах, лодочных моторах, снегоходах, легких мотоциклах и моделях самолетов.

Впуск

Воздушно-топливная смесь всасывается в кривошипную камеру благодаря ваккууму, который создается во время движения поршня вверх.

Сжатие в камере сгорания

Во время сжатия впусковой клапан закрывается давлением в кривошипной камере. Топливная смесь сжимается на последней стадии такта.

Движение топливной смеси/выпуск

Ближе к концу такта, поршень заставляет сжатую воздушно-топливную смесь двигаться по впускному каналу из кривошипной камеры в главный цилиндр. Воздушно-топливная смесь вытесняет выхлопные газы, которые покидают главный цилиндр через выпускной клапан. К сожалению, цилиндр также покидает некоторое количество невыгоревшего топлива, из-за чего конструкция двухтактного двигателя считается менее экономичной.

Сжатие

После чего поршень подымается, движимый крутящим моментом, и сжимает топливную смесь. (В этот момент под поршнем происходит следующий такт впуска).

Рабочий ход

На вершине такта свеча зажигания воспламеняет топливную смесь. Возникшая энергия заставляет поршень двигаться вниз до завершения цикла. (В этот момент внизу цилиндра топливо сжимается в кривошипной камере).

Возникшая энергия заставляет поршень двигаться вниз до завершения цикла. (В этот момент внизу цилиндра топливо сжимается в кривошипной камере).

Особенностью дизельного двигателя является измененная система воспламенения топлива.

Создав свой тип двигателя в 1897 Рудольф Дизель заявил, что его двигатель является самым эффективным из когда-либо созданных. До сих пор его детище стоит в ряду самых экономичных двигателей.

Впуск

Впускной клапан открывается и свежий воздух (без топлива), засасывается в цилиндр.

Сжатие

Когда поршень подымается, воздух сжимается и температура в цилиндре возрастает. В конце такта воздух раскаляется настолько, что температуры становится достаточно дря воспламенения топлива

Впрыск

Возле вершины такта сжатия топливный инжектор впрыскивает топливо в цилиндр. При контакте с горячим воздухом топливо воспламеняется.

Рабочий ход

При сгорании топлива высвобождается энергия, которая воздействует на поршень, заставляя его двигаться вниз.

Выпуск

Выпускной клапан открывается, заставляя выхлопные газы покинуть цилиндр.

Роторно-поршневой двигатель Ванкеля удивительное творение, предлагающее очень замысловатую перепланировку четырех тактов Отто-цикла. Был разработан Феликсом Ванкелем в 50-х годах прошлого века.

В двигателе Ванкеля трехгранный ротор с кольцевой шестернью вращается вокруг фиксированого зубчатого вала в продолговатой камере.

В наше время наибольшие усилия по разработке и популяризации данного типа двигателя прилагает Mazda, но все же четерыхтактный двигатель остается наиболее популярным. Также АвтоВАЗ использует данный тип двигателя в автожирах.

- Преимущества перед обычными бензиновыми двигателями:

- низкий уровень вибраций. Роторно-поршневой двигатель полностью механически уравновешен, что позволяет повысить комфортность лёгких транспортных средств типа микроавтомобилей, мотокаров и юникаров

- главным преимуществом роторно-поршневого двигателя являются отличные динамические характеристики: на низкой передаче возможно без излишней нагрузки на двигатель разогнать машину выше 100 км/ч на более высоких оборотах двигателя (8000 об/мин и более), чем в случае конструкции обычного поршневого двигателя внутреннего сгорания.

- Высокая удельная мощность(л.с./кг), причины:

- меньшие в 1,5-2 раза габаритные размеры.

- меньшее на 35-40 % число деталей

- Недостатки:

- Быстрый износ

- Склонности к перегреву

- Сложность в производстве

- Меньшая экономичность при низких оборотах

Впуск

Воздушно-топливная смесь попадает через впускной клапан на этом этапе вращения.

Сжатие

Топливная смесь сжимается здесь.

Рабочий ход

Рабочий ход, топливная смесь воспламеняется здесь, вращая ротор по кругу.

Выпуск

Выхлопные газы выходят здесь

Этот типа двигателя может приводится в действие паром, но чаще его можно встретить в маленьких моделях самолетов, где он работает на сжатом воздухе или углекислом газу.

На этой анимации отображен резервуар с CO2. Сжатый CO2 — это жидкость, которая освобождаясь переходит в газообразное состояние или же другими словами — при нормальных атмосферной температуре и давлении жидкий углекислый газ кипит, следовательно мы не ошибемся если скажем, что данный тип двигателя работает на пару CO2.

Впуск

На вершине цикла поршневой палец давит на шариковый клапан впуская находящийся под большим давлением газ в цилиндр.

Рабочий ход

Газ расширяется двигая поршень вниз

Выпуск

Когда поршень открывается выпускной клапан, находящийся под давлением газ покидает цилиндр.

Окончание

Крутящий момент возвращается поршень наверх, чтобы завершить цикл.

Ракетные и турбореактивные двигатели, по словам автора, поразительны по своей конструкции, но анимация их работы по его мнению слишком скучна.

Ракетный двигатель

Ракетный двигатель — простейшие из своего семейства, поэтому начнем с него.

Для того, что функционировать в открытом космосе ракетные двигатели для своей работы требуют запас кислорода, ровно как и топлива. Кислородно-топливная смесь впрыскивается в камеру сгорания где она беспрерывно сгорает. Газ под большим давлением выходит через сопла, вызывая тягу в обратном направлении.

Чтобы опробовать этот принцип самому, надуйте игрушечный шарик и выпустите его из рук — ракетный двигатель работает почти так-же 😉

Турбореактивный двигатель

Турбореактивный двигатель работает по тому-же принципу что и ракетный, с той лишь особенностью, что необходимый для горения кислород он берет из атмосферы. По своей конструкции он наиболее эффективен на больших высотах с разряженным воздухом.

Момент схожести: топливо беспрерывно сгорает в камере сгорания как и в ракетном. Расширевшийся газ покидает камеру сгорания через сопла, образуя тягу в обратном направлении.

Отличия: На своем пути из сопла некоторое количество давления газа ипользуется, чтобы раскрутить турбину. Турбина — это серия винтов, соединенныходним валом. Между каждой парой винтов находится статор (направляющий аппарат компрессора). Этот аппарат помогает газу проходить через лопасти винтов более эффективно.

Перед двигателем турбинный вал раскручивает компрессор. Компрессор работает схоже с турбиной, только в обратную сторону. Его функцией является повышение давления воздуха, попадающего в двигатель. Турбина выталкивает воздух, а компрессор засасывает.

Компрессор работает схоже с турбиной, только в обратную сторону. Его функцией является повышение давления воздуха, попадающего в двигатель. Турбина выталкивает воздух, а компрессор засасывает.

Турбовинтовой двигатель

Турбовинтовой двигатель схож турбореактивным, с той лишь особенностью, что газ покидающий камеру сгорания вращает в большей степени турбину, которая в свою очередь вращает винт преед двигателем. Он и создает тягу. Эффективен на малых высотах.

Турбовентиляторный двигатель

Турбовентиляторный двигатель — это что вроде компромисса между турбореактивным и турбовинтовым. Он работает как турбореактивный, но есть одна особенность: турбинный вал вращает внешний вентялятор, который имеет больше лопастей и крутится быстрее пропеллера. Это помогает данному двигателю оставаться эффективным на больших высотах, где воздух рязряжен.

Источники:

www.animatedengines.com

- Ultimate Visual Dictionary, DK Publishing Inc., 1999

- Building the Atkinson Cycle Engine, Vincent Gingery, David J Gingery Publishing, 1996

- The Stirling Engine Manual, James G.

Rizzo, Camden Miniature Steam Services, 1995

Rizzo, Camden Miniature Steam Services, 1995 - Modern Locomotive Construction, J. G. A. Meyer, 1892, reprinted by Lindsay Publications Inc., 1994

- Five Hundred and Seven Mechanical Movements, Henry T. Brown, 1896, reprinted by The Astragal Press, 1995

- Model Machines/Replica Steam Models, Marlyn Hadley, Model Machine Co., 1999

- Air Board Technical Notes, RAF Air Board, 1917, reprinted by Camden Miniature Steam Services, 1997

- Internal Fire, Lyle Cummins, Carnot Press, 1976

- Toyota Web site Prius specifications

- Steam and Stirling Engines you can build, book 2, various authors, Village Press, 1994

- Knight’s New American Mechanical Dictionary, Supplement Edward H. Knight, A.M., LL. D., Houghton, Mifflin and Company, 1884

- Thomas Newcomen, The Prehistory of the Steam Engine L. T. C. Rolt, David and Charles Limited, 1963

- An Introduction to Low Temperature Differential Stirling Engines James R.

Senft, Moriya Press, 1996

Senft, Moriya Press, 1996 - An Introduction to Stirling Engines James R. Senft, Moriya Press, 1993

UPD: Добавил двигатели Ванкеля и CO2, они мне показались наиболее интересными и практически полезными.

UPD2: Добавил описание целого семейства реактивных двигателей: ракетный, турбореактивный, турбовинтовой, турбовентиляторный.

Устройство двигателя автомобиля

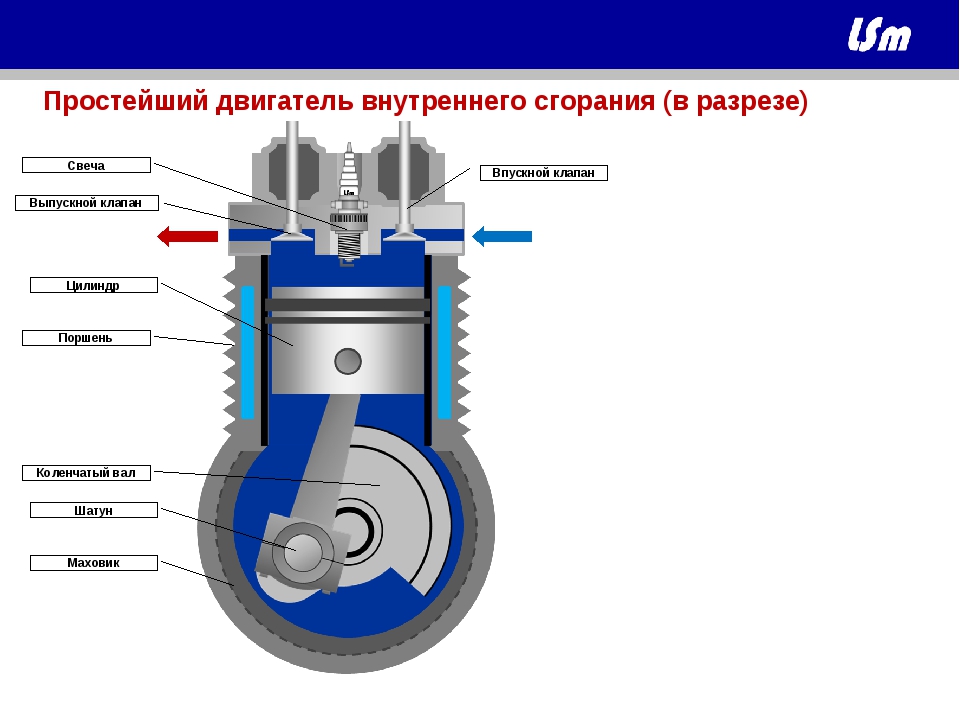

Для того, чтобы понять принцип работы двигателя, нужно иметь некоторые представления о самом двигателе и его строении.

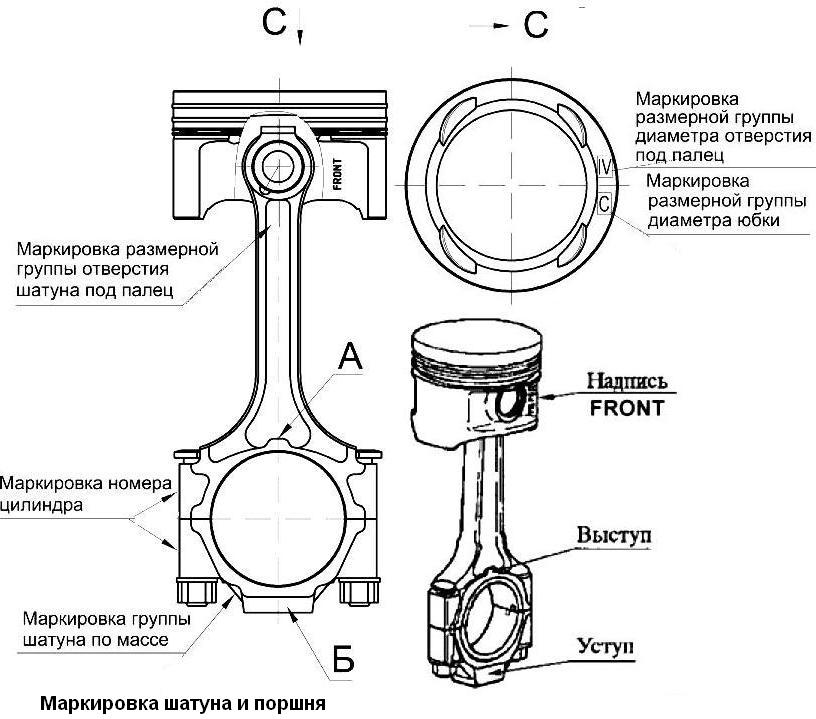

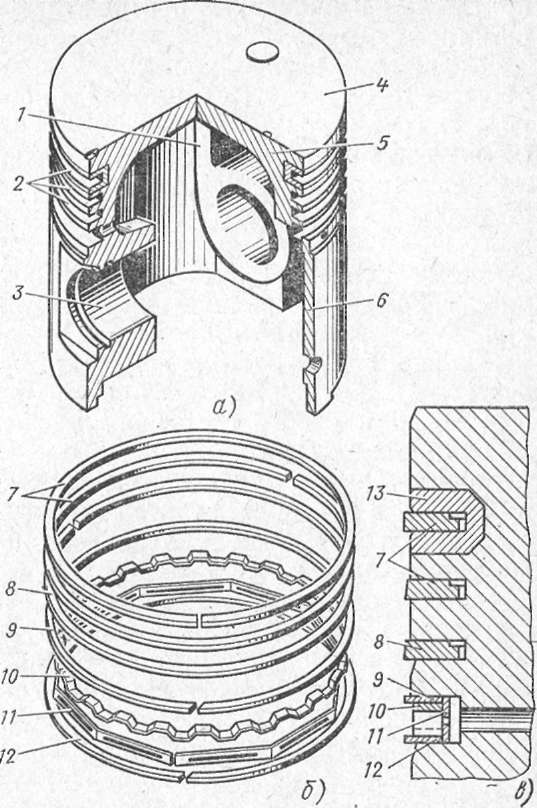

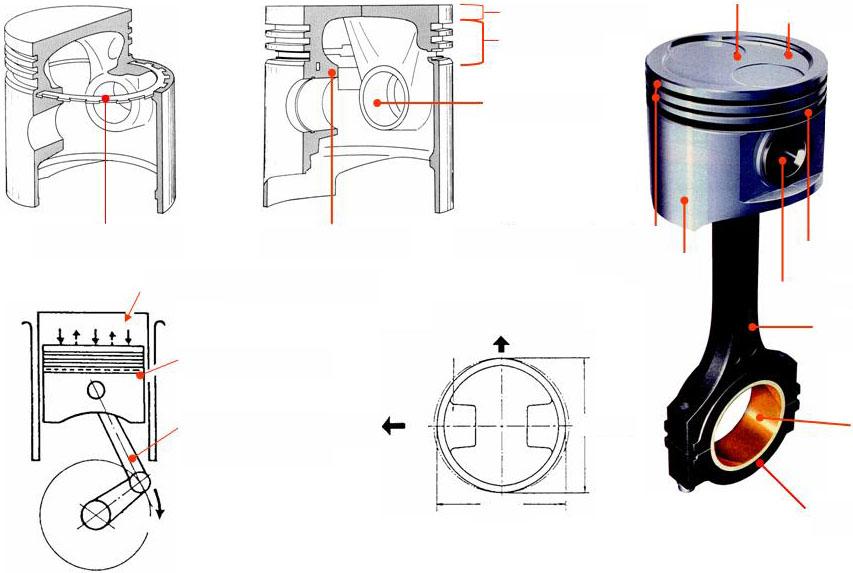

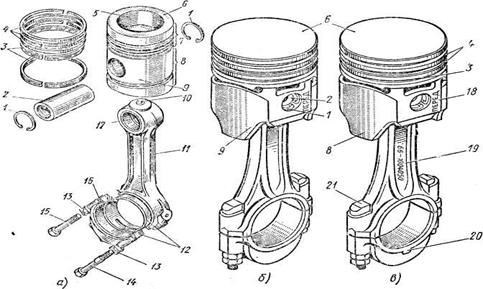

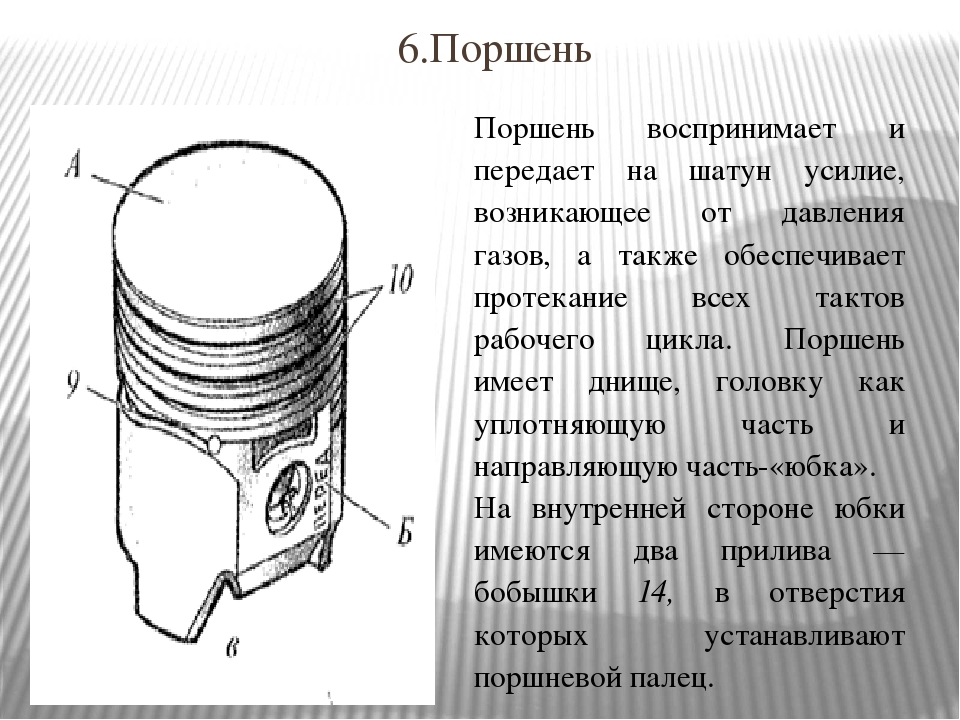

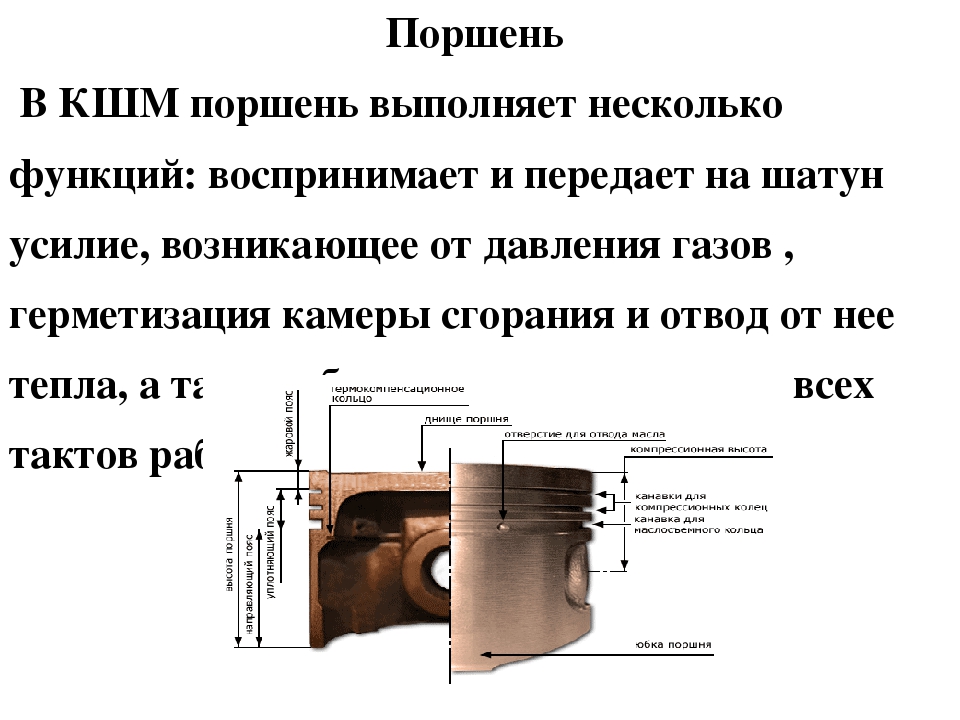

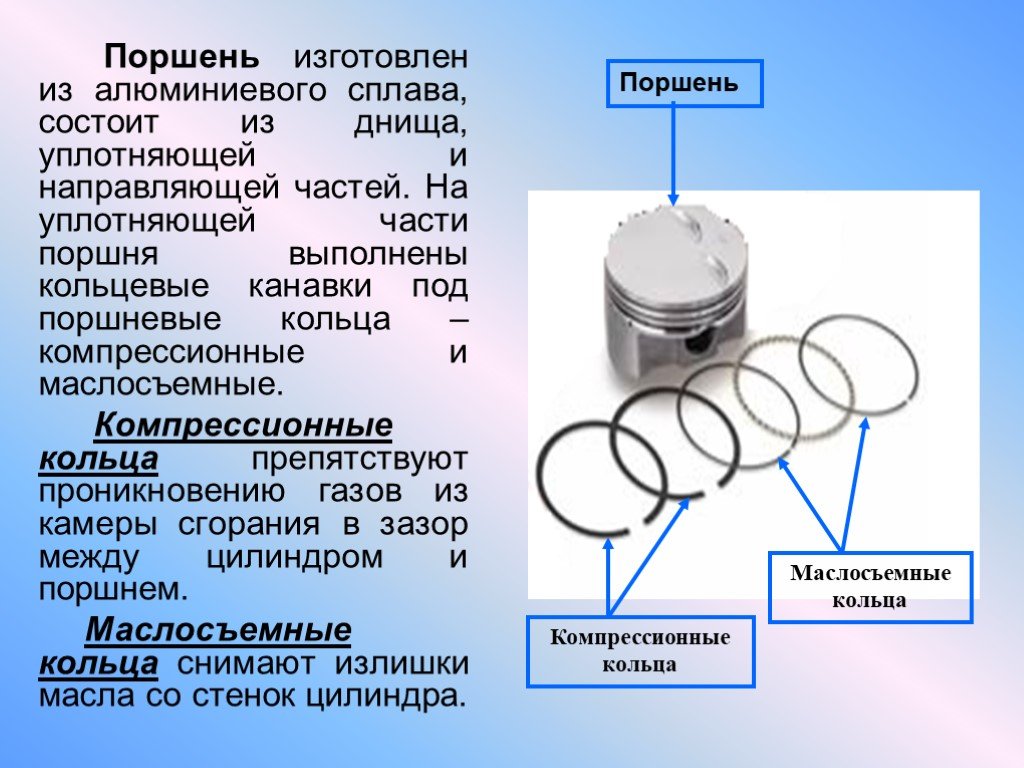

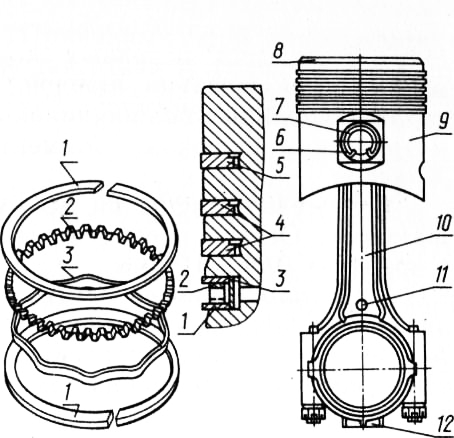

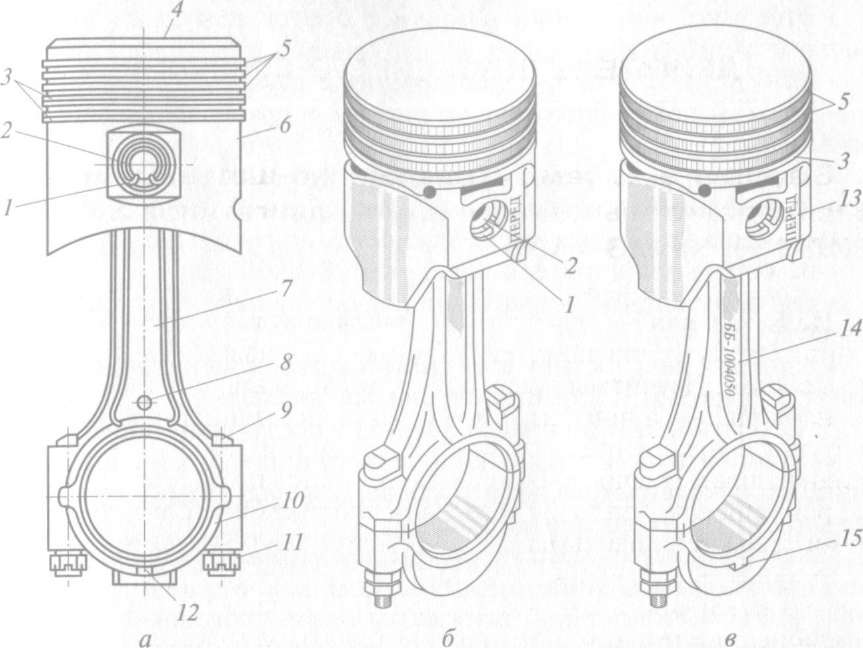

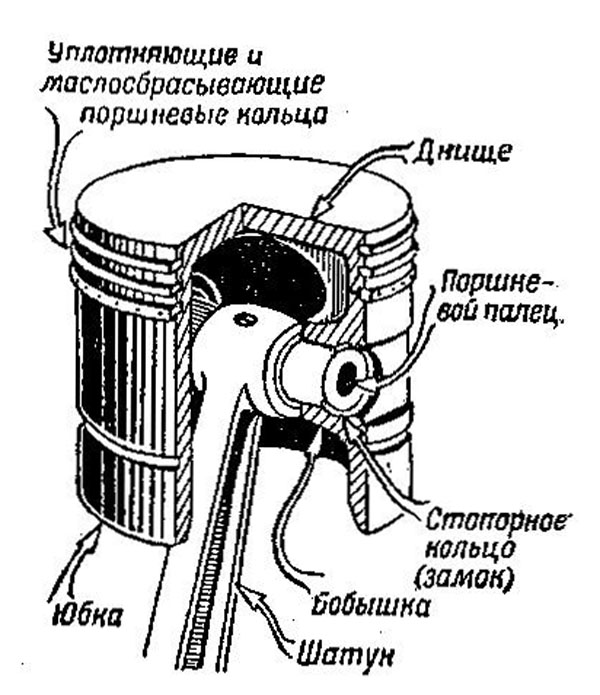

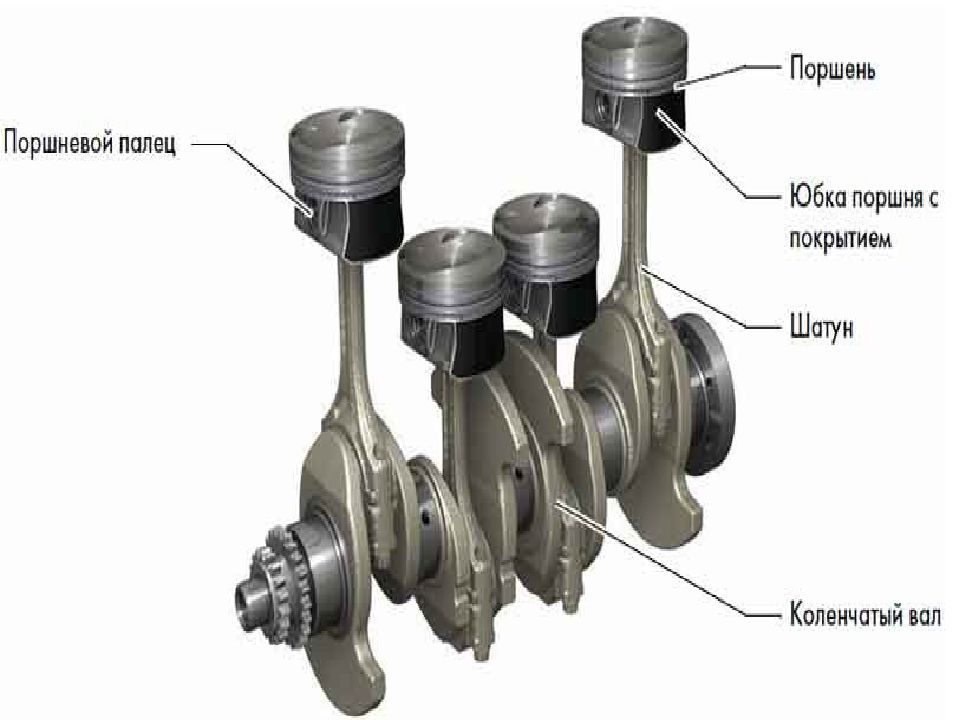

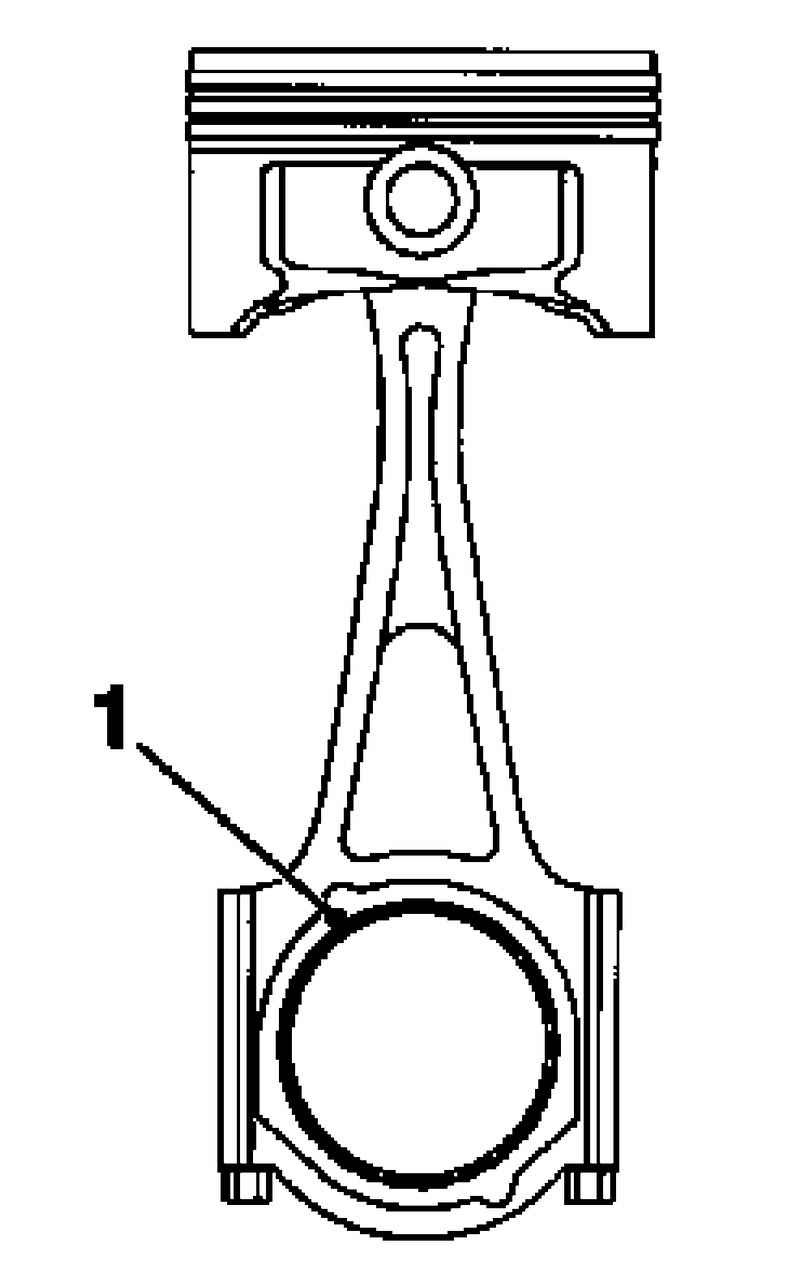

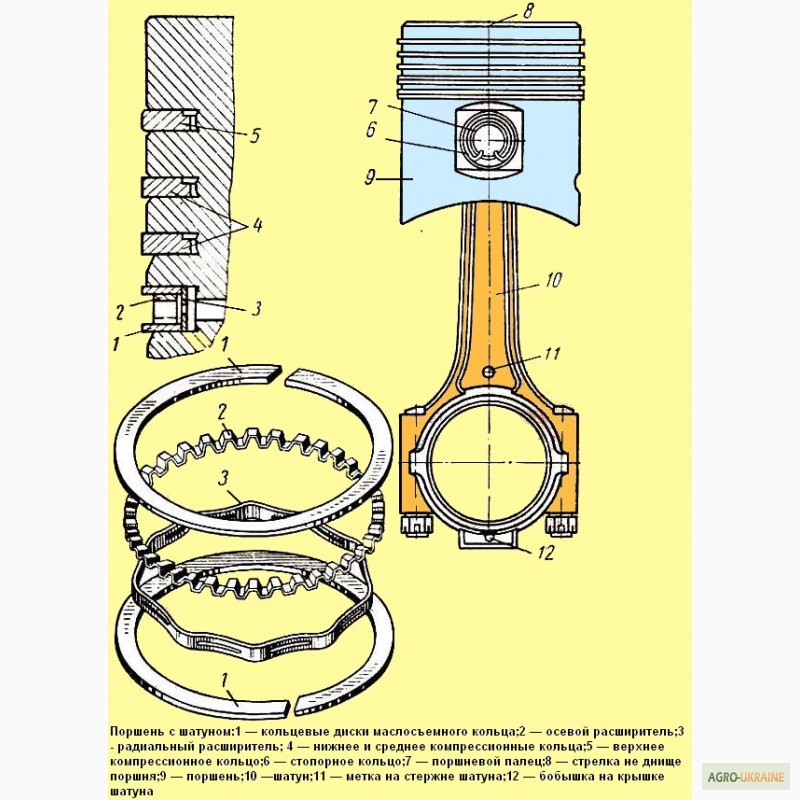

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

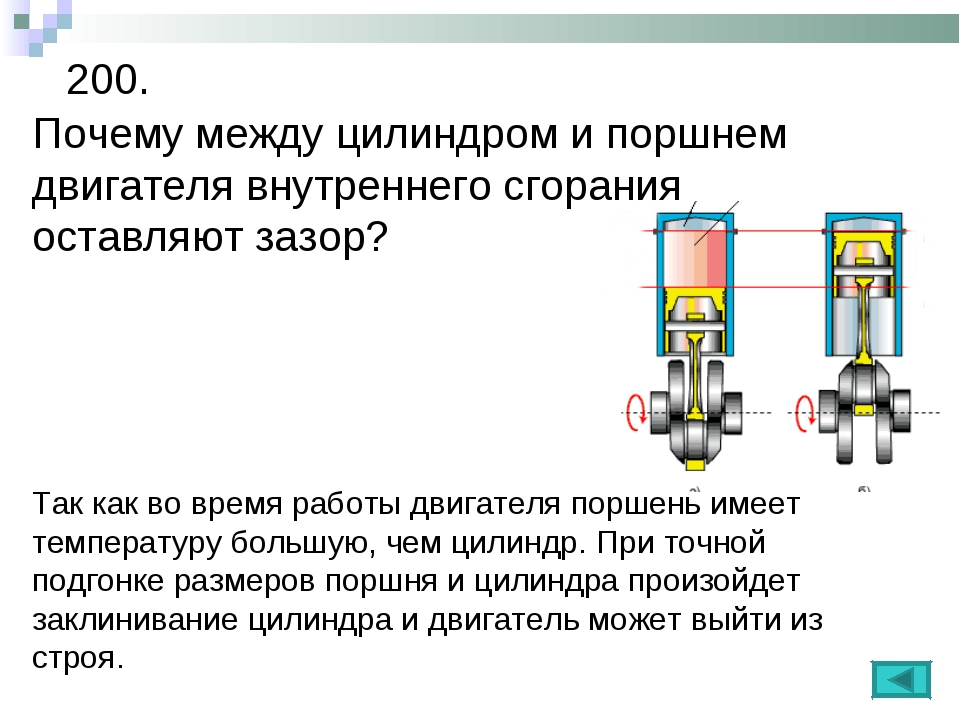

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

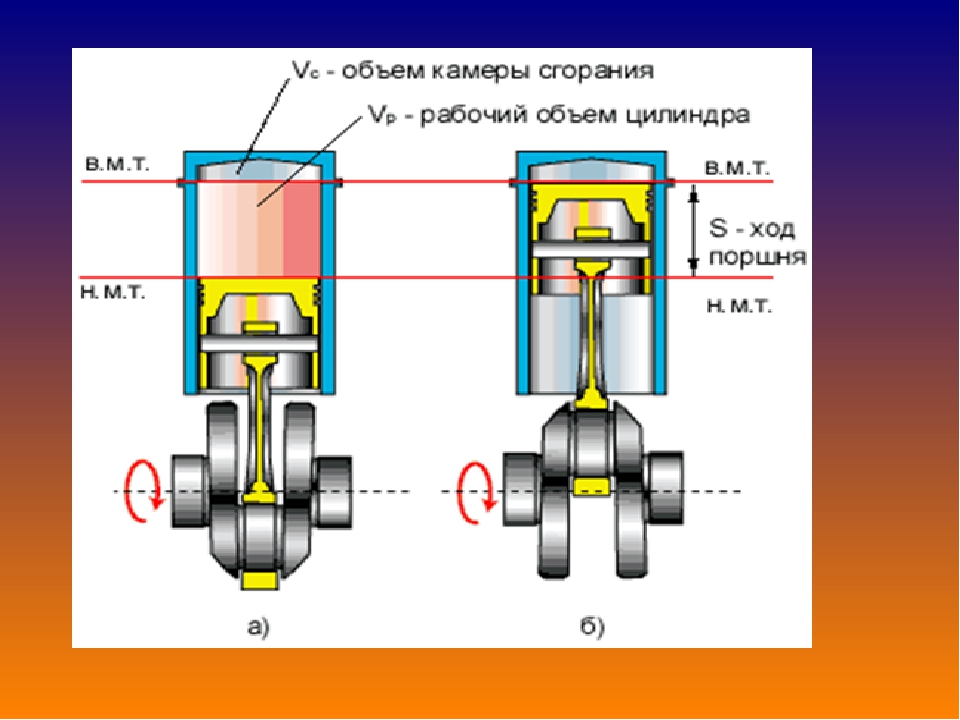

Технические характеристики двигателя. При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Поршень – из чего состоит, как работает, почему прогорает

Прогар поршня – довольно распространенное явление, особенно на современных высокофорсированных дизельных моторах. Случаи прогара поршня случаются и на бензиновых двигателях. Однако такую неисправность почти всегда можно предупредить.

Прогоревший поршень – это всегда следствие неправильной работы одной или нескольких систем двигателя. Если двигатель исправен и работает как надо – поршни в нем не прогорают.

Если двигатель исправен и работает как надо – поршни в нем не прогорают.

Читайте также: Двигатель внутреннего сгорания может быть экологически чистым: инженеры

Строение

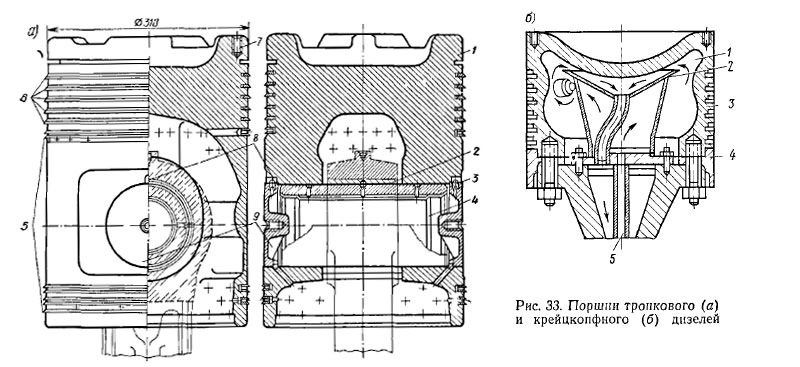

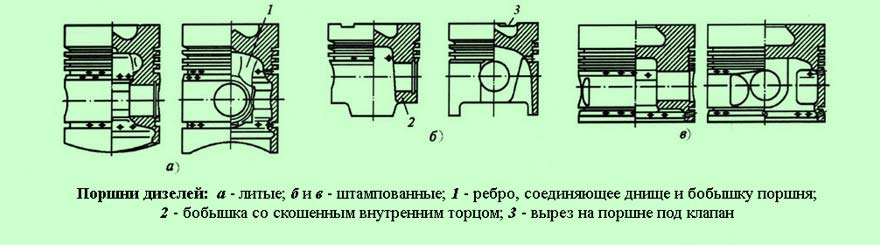

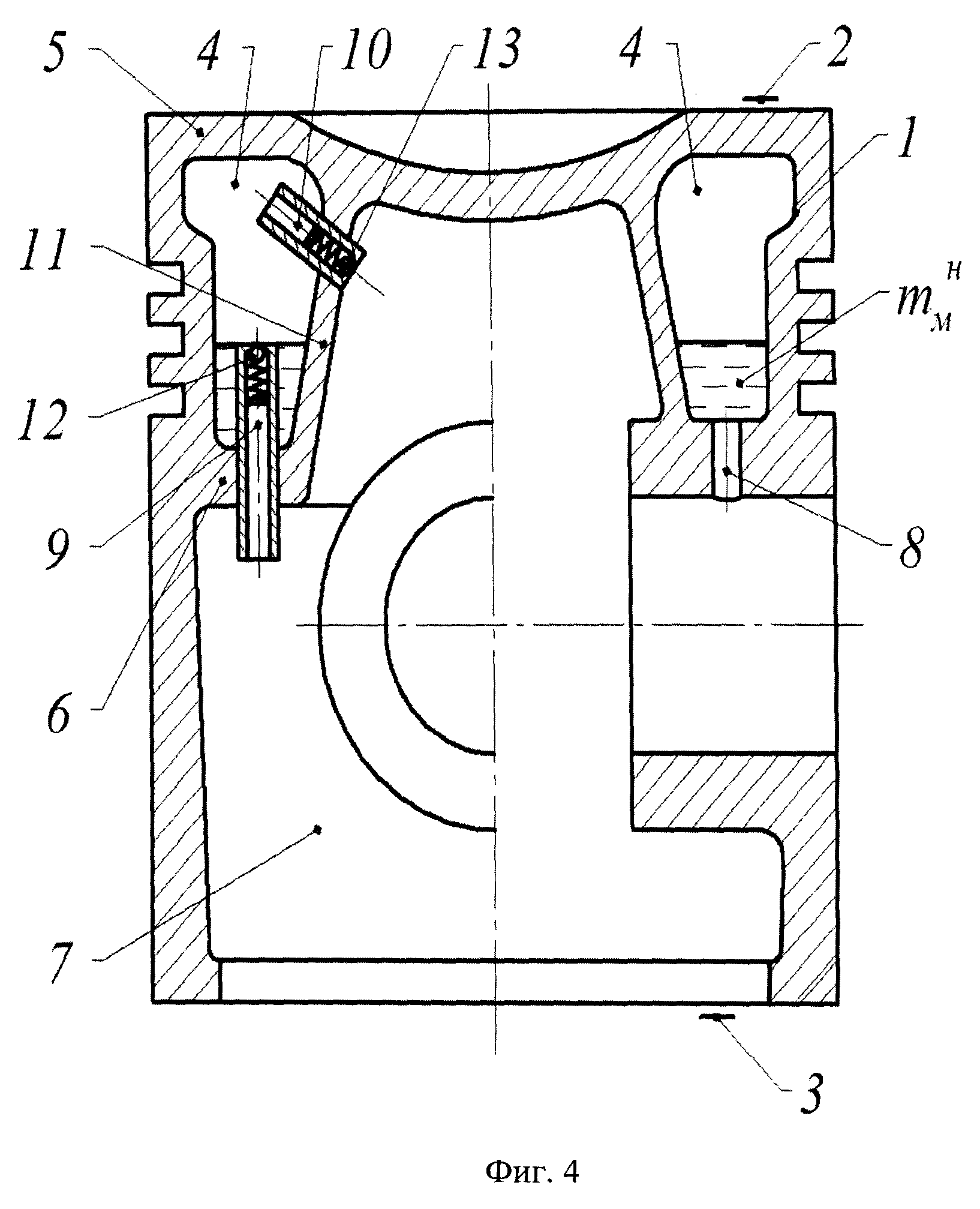

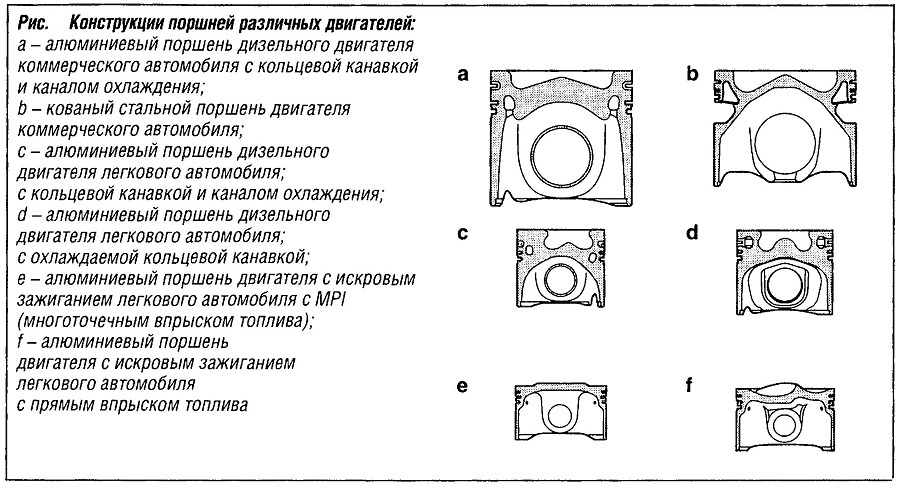

Несмотря на довольно простой вид, поршни имеют сложное строение и очень точные размеры. Самое сложное строение в современных поршнях дизельных моторов, ведь они содержат в себе и камеру сгорания, и масляную галерею для охлаждения.

Мы не будем глубоко разбирать строение поршня, отметим лишь, что каждый поршень имеет днище – часть, которая непосредственно контактирует с рабочими газами, и юбку – которая по сути является направляющим элементом, трущуюся о стенки цилиндра.

Поршневые кольца устанавливаются ближе к верхней части поршня, то есть ближе к днищу. Именно в районе поршневых колец чаще всего прогорают поршни, ведь эта часть имеет наибольшие тепловые нагрузки.

Как работает

Условия работы поршня очень непростые из-за высоких температур, значительных нагрузок, а также больших скоростей передвижения. Более того, поршни является одним из основных элементов, которые ограничивают производительность двигателя – ведь их нужно постоянно разгонять и останавливать в цилиндрах. Следовательно, их вес стремятся сделать как наименьшей.

Более того, поршни является одним из основных элементов, которые ограничивают производительность двигателя – ведь их нужно постоянно разгонять и останавливать в цилиндрах. Следовательно, их вес стремятся сделать как наименьшей.

Одной из задач поршня является принятие на днище огромной температуры и отдача ее через юбку на стенки цилиндра. В подавляющем большинстве высоконагруженных двигателей существует дополнительная система охлаждения поршней моторным маслом. С помощью форсунок оно подается снизу и охлаждает поршень.

Почему прогорает

Прогоревший поршень – всегда следствие неисправности какой-то из систем. Чаще всего причину стоит искать в системе подачи смазки для охлаждения днища поршня. Но бывают и другие. Наиболее распространенная, особенно у дизельных и высокофорсированных бензиновых турбодвигателей – попадание масла во впускной тракт (например, из-за неисправного турбонагнетателя или из-за системы вентиляции картера). В таком случае температура горения горючего значительно возрастает и это может привести к прогару поршня.

В таком случае температура горения горючего значительно возрастает и это может привести к прогару поршня.

Также к прогару может привести тюнинг, который связан с повышением давления турбонагнетателя. Нередко приводят к прогару поршня и проблемы со смесью и зажиганием. Даже горючее неподходящего качества может нанести вред поршням.

Перегрев двигателя почти всегда приводит к проблемам с поршнями. Чаще всего из-за перегрева они сильно расширяются и прикипают к стенкам цилиндра. На поршнях возникают задиры, а поршневые кольца теряют упругость и подвижность.

Что делать, чтобы не прогорел

Во-первых, нужно вовремя и правильно обслуживать двигатель. Не стоит сводить плановые ТО к одной лишь замене масла. При каждом ТО специалист должен осмотреть двигатель, ведь очень часто опытный мастер способен найти и устранить небольшую проблему еще до того, пока она приведет к серьезным последствиям. Если вам показалось, что в работе двигателя произошли какие-то изменения, – не медлите, обращайтесь к специалистам.

Во-вторых, если хотите, чтобы ресурс двигателя не пострадал, не стоит увлекаться тюнингом, целью которого является увеличение мощности. Даже лучшие тюнговые центры не имеют такого опыта, как инженеры на заводе-изготовителе. В огромных конструкторских бюро, которые занимаются разработкой двигателей, работают лучшие инженеры мира. Вряд ли специалисты по тюнингу смогут показать лучшие результаты при условии сохранения ресурса двигателя.

В-третьих, используйте только качественные горюче-смазочные материалы. Не стоит экспериментировать с моторным маслом, заливая малоизвестные бренды и тем более подделку. Также не стоит заправляться на заправках сомнительного качества.

Резюме Авто24:

Прогар поршня – очень серьезная неисправность, устранение которой стоит дорого. Но хорошая новость в том, что поршня не прогорают врасплох, о наступлении такой поломки двигатель обычно предупреждает изменениями в работе. Хороший специалист, в подавляющем большинстве случаев, сможет распознать такую неисправность на ранних стадиях. Поэтому даже для прохождения обычного ТО стоит обращаться только в проверенный автосервис.

Поэтому даже для прохождения обычного ТО стоит обращаться только в проверенный автосервис.

Устройство и принцип работы поршневого компрессора

Поршневой компрессор является одним из первых видов компрессорных установок, который широко используется и на сегодняшний день. Его высокие рабочие показатели и возможность интенсивной эксплуатации при больших объемах производительности позволяют использовать поршневой компрессор в промышленном назначении и на небольших производствах.

Устройство и принцип работы поршневых компрессоров зависит от типа данных установок, которые могут быть различны:

- по количеству в оборудовании цилиндров – бывают одно-, двух- и многоцилиндровые;

- по виду расположения в установке цилиндров – W, V-образные, а также рядные;

- в зависимости от количества ступеней для сжатия воздуха в поршневом компрессорном оборудовании – многоступенчатые, одноступенчатые.

Однако, вне зависимости от своего типа, установки поршневые имеют базовое оснащение, характерное всем типам данных установок.

Поршневые компрессоры и их устройство

Устройство поршневых компрессоров является наиболее простым в одноцилиндровых установках. В состав данного оборудования входят такие элементы, как поршень, цилиндр, два клапана — для нагнетания и всасывания воздуха, которые находятся в крышке цилиндра. При работе установки, шатун, соединенный с вращающимся коленчатым валом, передает на поршень ограниченные движения по камере сжатия. В данном процессе происходит увеличение объема, находящегося между клапанами и нижней части поршня, что приводит к разрежению.

Здесь Вы можете ознакомиться с каталогом поршневых компрессоров, реализуемых ООО ГК «ТехМаш».

Превышая сопротивление пружины, которая закрывает клапан, выполняющий всасывающие функции, атмосферный воздух открывает его и поступает в цилиндр по всасывающему патрубку.

Возвратное действие поршня приводит к сжиманию воздуха и возрастанию его давления. Нагнетательный клапан, который также удерживается пружиной, открывается потоком воздуха, находящегося под высоким давлением, после чего сжатый воздух попадает в нагнетательный патрубок. При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

При этом принцип работы поршневых компрессоров позволяет получить максимально эффективную работу оборудования. Однако есть и один незначительный минус – сжатый воздух, подаваемый данной установкой, поступает в виде импульсов, а не ровным потоком. Для выравнивания давления сжатого воздуха и его пульсации, поршневые компрессоры используются преимущественно с ресиверами, позволяющими исключить возможность перебоев, как в давлении подаваемого воздуха, так и в работе всего оборудования.

Также необходимо рассмотреть особенности конструкции и действия двухцилиндровых установок поршневого типа. В данном случае установка является одноступенчатой и оснащенной двумя одинаковыми по размеру цилиндрами. Работа цилиндров происходит в противофазе, в результате чего они всасывают воздух поочередно. Далее воздух сжимается до максимального уровня давления и вытесняется в нагнетающую часть оборудования.

В случае с двухступенчатыми двухцилиндровыми установками, оборудование оснащено цилиндрами различных размеров. Сжатие воздуха до определенного значения происходит в цилиндре первой ступени. Далее он переходит в межступенчатый охладитель, где охлаждается до необходимого уровня. Затем, попадая в цилиндр второй ступени, воздух дожимается, что позволяет получить максимально высокий уровень давления воздуха.

В качестве межступенчатого охладителя используется медная трубка, обеспечивающая охлаждение находящегося под давлением воздуха на промежутке между цилиндрами двух ступеней. Охлаждение воздуха позволяет оптимизировать процесс его сжатия и значительно повысить КПД всей установки. При этом специальным образом подбираются размеры обоих цилиндров – так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

Двухступенчатые поршневые компрессоры, устройство которых позволяет получить более эффективный уровень работы оборудования, в сравнении с одноступенчатыми установками, имеют большое количество важных преимуществ. В первую очередь – это затрачивание минимального количества энергии при одинаковой мощности двигателя. Так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием.

В первую очередь – это затрачивание минимального количества энергии при одинаковой мощности двигателя. Так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием.

Кроме того, температура в цилиндрах двухступенчатых установок имеет значительно более низкий показатель, чем в компрессорах одноступенчатого класса. Низкая температура обеспечивает надежность и эффективность работы всего оборудования, а также повышает ресурс поршневой группы. При этом двухступенчатые установки имеют производительность на 20% выше, нежели компрессоры других типов.

Особенности конструкции и принцип действия компрессоров поршневого типа отличаются своей сравнительной простотой в сочетании с высокой эффективностью работы оборудования, его практичностью и длительным сроком эксплуатации при интенсивном использовании. Эти преимущества сделали установки данного типа одними из наиболее популярных, как в быту, так в полупромышленном и промышленном использовании.

Устройство двигателя ЗИЛ-130 opex.ru

Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 05:01:00

[~DATE_ACTIVE_FROM] => 29.01.2021 05:01:00

[ID] => 511400390

[~ID] => 511400390

[NAME] => Устройство двигателя ЗИЛ-130

[~NAME] => Устройство двигателя ЗИЛ-130

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

Двигатель ЗИЛ-130 — один из первых моторов старейшего автомобильного российского завода имени Лихачева. Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

Технические характеристики

Для лучшего понимания устройства мотора ЗИЛ-130, необходимо изучить его технические характеристики. Мотор выпускался в течение 30 лет на заводе АМО ЗИЛ до 1994-го года. Питается он от четырехтактного карбюратора. Имеет агрегат восемь камер объемного вытеснения, шестнадцать клапанов.

Мотор выпускался в течение 30 лет на заводе АМО ЗИЛ до 1994-го года. Питается он от четырехтактного карбюратора. Имеет агрегат восемь камер объемного вытеснения, шестнадцать клапанов.

Рассчитан мотор на 6 литров топлива. Работают цилиндры устройства в следующем порядке: 1, 5, 4, 2, 6, 3, 7 и 8. Создаются цилиндры из высокопрочного чугуна, в диаметр достигают 101,5 миллиметров, а их опорные расточки коленчатого вала — 79,5 миллиметров, в среднем.

Камера его объемного вытеснения с поперечником составляет 100 миллиметров в длину, а расстояние крайних поршневых положений составляет 95 миллиметров. Отношение пространства поршня равно 6,5. Разгоняется двигатель машины до 150 лошадиных сил. При этом его вращающийся крутящийся момент равен 401 Ньютон на метр. Конструкция двигательной установки не соответствует экологическим европейским нормам. Весит движок 440 килограммов.

Устройство

Устройство ЗИЛ-130 считается мотором, имеющим восемь цилиндров, который выполняет четыре такта во время одного рабочего цикла. Подача горючего в него осуществляется через карбюратор. Он обеспечивает постоянную подачу комбинированной смазки. Его цилиндры располагаются под углом в 90 градусов, работают благодаря мощной системе нагрева и охлаждаются с помощью специальной охлаждающей жидкости. Во время работы цилиндров движка, масло подается под напором и обеспечивает лучшую живучесть системы.

Подача горючего в него осуществляется через карбюратор. Он обеспечивает постоянную подачу комбинированной смазки. Его цилиндры располагаются под углом в 90 градусов, работают благодаря мощной системе нагрева и охлаждаются с помощью специальной охлаждающей жидкости. Во время работы цилиндров движка, масло подается под напором и обеспечивает лучшую живучесть системы.

Силовая конструкция двигателя ЗИЛ-130 напоминает модель ЗИЛ-111, но имеет маленькую взаимозаменяемость деталей. К авто модели детали, имеющие маркировку АГЭ и БЭ, не подходят. Силовая конструкция включает в себя несколько составных частей, имеющих свои особенности. Двигатель ЗИЛ-130 — устройство, состоящее из блока, головки, детали, соединяющей поршень и шатун, кольца, шатуна, коленчатого вала, махового кольца и распределительного вала. Также в нем есть толкатель агрегатного клапана и патрубок подвода топлива к движку.

Блок мотора создается из высокопрочного чугуна, в который вмонтированы гильзы. Верх поршневой втулки удерживает 7,5 миллиметровые гильзы от перемещения. Низ направляющих фиксирован резиновыми кольцами. Для увеличения жесткости блока, в моторном блоке предусмотрены водяные полости и встроенные разделители. Головка двигательного блока выполняется из алюминия. Внутри нее находятся стальные седла и направляющие механизмы клапана. Головка блока прикрепляется к нему за счет семнадцати болтов. Каждый из них одновременно крепится к рокерной оси. Регулировка болтовой затяжки осуществляется, в зависимости от температуры окружающей среды. Для максимально плотного прилегания затягивание болтов осуществляется дважды.

Верх поршневой втулки удерживает 7,5 миллиметровые гильзы от перемещения. Низ направляющих фиксирован резиновыми кольцами. Для увеличения жесткости блока, в моторном блоке предусмотрены водяные полости и встроенные разделители. Головка двигательного блока выполняется из алюминия. Внутри нее находятся стальные седла и направляющие механизмы клапана. Головка блока прикрепляется к нему за счет семнадцати болтов. Каждый из них одновременно крепится к рокерной оси. Регулировка болтовой затяжки осуществляется, в зависимости от температуры окружающей среды. Для максимально плотного прилегания затягивание болтов осуществляется дважды.

Конструктивные особенности

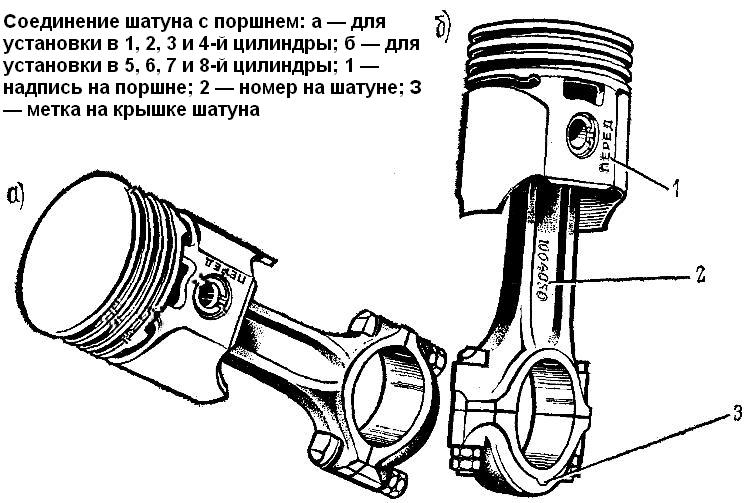

На двигателе ЗИЛ-130 находится четыре поршневых хромированных кольца. Три из них обеспечивают компрессию, а последнее нужно для снятия масла. Последнее поршневое кольцо имеет составную структуру. Шатун движка делается из стали и представляет собой букву Н по сечению. Поскольку через шатун проходит поршневое давление, передающееся к коленчатому валу, в нем находятся тонкостенные вкладыши стального и алюминиевого типа. В него входит стальной двутавровый по сечению стержень, верхняя неразъемная и нижняя разъемная головка. Для максимального трения на его верхнюю головку, изготовитель запресовал втулки, а внизу поместил стальные ленточные вкладыши из антифрикционного сплава, закрепив детали с помощью болтов.

В него входит стальной двутавровый по сечению стержень, верхняя неразъемная и нижняя разъемная головка. Для максимального трения на его верхнюю головку, изготовитель запресовал втулки, а внизу поместил стальные ленточные вкладыши из антифрикционного сплава, закрепив детали с помощью болтов.

Коленчатый с распределительным валом работают в строгой согласованности друг с другом. От распределительного вала через толкатель со штангой движение создается с помощью коромысел. Они открывают клапаны и к гнездам прижимаются с помощью пружины. В процессе своей работы их детали смазываются и охлаждаются, а рабочие механизмы питаются от горючей смеси. Механизмы и системы образуют единое мощное, стойкое силовое устройство двигателя ЗИЛ-130.

Коленчатый вал движка автомобиля ЗИЛ-130 имеет пять опор с каналом для смазки, центробежным фильтром для улавливания масляных примесей. Его коренные шейки достигают диаметром 74,5 миллиметров, а шатунные шейки - 65,5 миллиметров. Они находятся в разных плоскостях для равномерного рабочего чередования в различных цилиндрах. Шейки располагаются в вале под прямым углом, дополняются грязеуловительными механизмами и соединяются между собой с помощью щек.

Они находятся в разных плоскостях для равномерного рабочего чередования в различных цилиндрах. Шейки располагаются в вале под прямым углом, дополняются грязеуловительными механизмами и соединяются между собой с помощью щек.

Распределительный двигательный вал создается из чугуна, имеет запрессованную зубчатую форму по контуру. Фиксируется крепежом шестью болтами. Работает механизм на шестерне, фиксируется на пяти опорах, укомплектовывается с помощью двойных металлических втулок. Клапаны распределительного вала располагаются наверху под наклоном, блок остова находится в головке. Клапаны работают благодаря штангам, толкателям и рокерам.

Устройство регулировки потока в агрегате создается из стали, выдерживает повышенные температуры. Для увеличения срока службы его впускной клапан проворачивается при работе с помощью специального механизма. Толкатель двигательного клапана выполняется из стали. Внутри имеет полую структуру. На толкательном торце представляется высокопрочная чугунная наплавка, предотвращающая преждевременное изнашивание. Для отвода толкателя масла внизу предусматривается отверстие.

Для отвода толкателя масла внизу предусматривается отверстие.

Патрубки подвода топлива к двигателю создаются из алюминиевого сплава. По конструкции они обладают общим каналом. Размещаются среди головок остова двигателя с подогревом рабочей смеси. Патрубки выпуска создаются из чугуна. Они располагаются с двух сторон двигателя.

Модернизация

Первоначально на советском движке были установлены штатные характеристики. Мотор нужен был для выполнения стандартных целей. После наступления 2000 года силовая установка стала модернизироваться. После доработки ЗИЛ-130 поменял поршневые параметры. Его штатная головка была демонтирована и заменена ЗИЛ-130 БЭ. Его двигательные клапаны были полностью заменены, как и система зажигания современного бесконтактного механизма. Агрегатные шкивы были полностью заменены с использованием зубчатого ремня. Кроме того, были заменены механизмы подачи горючего, демонтированы детали карбюратора и поставлены инжекторы, рассчитанные на один точечный впрыск.

Свойства

Двигатель ЗИЛ-130 с момента первого запуска на рынок смог завоевать любовь автовладельцев благодаря своей выносливости. Расчетный пробег до капитального ремонта составит 300 000 километров пути. Интересно, что в 1973-ем году были проведены масштабные испытания ЗИЛ-130 на полигоне. Машина с надежным двигателем смогла проехать 25000 километров за 12 дней без поломок. Благодаря хорошей энерговооруженности, мощности и надежности, машина превратилась в кроссмена. Несмотря на то, что выпуск машины с указанным двигателем был завершен, грузовик нередко можно встретить на автомобильном кроссе.

Обслуживание

Для обслуживания мотора не нужно прилагать особых усилий. Сервисное обслуживание составляет 10-15000 километров. В ходе сервисного посещения у двигателя происходит замена моторного масла с центробежным масляным фильтром. Каждое техническое обслуживание представляет собой операции, которые направлены на то, чтобы автомобиль сохранял свое техническое состояние. Поэтому список процедур обслуживания может быть увеличен за счет регулировки клапанного механизма и других операций на силовом оборудовании.

Поэтому список процедур обслуживания может быть увеличен за счет регулировки клапанного механизма и других операций на силовом оборудовании.

[~DETAIL_TEXT] =>

Двигатель ЗИЛ-130 — один из первых моторов старейшего автомобильного российского завода имени Лихачева. Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

Технические характеристики

Для лучшего понимания устройства мотора ЗИЛ-130, необходимо изучить его технические характеристики. Мотор выпускался в течение 30 лет на заводе АМО ЗИЛ до 1994-го года. Питается он от четырехтактного карбюратора. Имеет агрегат восемь камер объемного вытеснения, шестнадцать клапанов.

Рассчитан мотор на 6 литров топлива. Работают цилиндры устройства в следующем порядке: 1, 5, 4, 2, 6, 3, 7 и 8. Создаются цилиндры из высокопрочного чугуна, в диаметр достигают 101,5 миллиметров, а их опорные расточки коленчатого вала — 79,5 миллиметров, в среднем.

Работают цилиндры устройства в следующем порядке: 1, 5, 4, 2, 6, 3, 7 и 8. Создаются цилиндры из высокопрочного чугуна, в диаметр достигают 101,5 миллиметров, а их опорные расточки коленчатого вала — 79,5 миллиметров, в среднем.

Камера его объемного вытеснения с поперечником составляет 100 миллиметров в длину, а расстояние крайних поршневых положений составляет 95 миллиметров. Отношение пространства поршня равно 6,5. Разгоняется двигатель машины до 150 лошадиных сил. При этом его вращающийся крутящийся момент равен 401 Ньютон на метр. Конструкция двигательной установки не соответствует экологическим европейским нормам. Весит движок 440 килограммов.

Устройство

Устройство ЗИЛ-130 считается мотором, имеющим восемь цилиндров, который выполняет четыре такта во время одного рабочего цикла. Подача горючего в него осуществляется через карбюратор. Он обеспечивает постоянную подачу комбинированной смазки. Его цилиндры располагаются под углом в 90 градусов, работают благодаря мощной системе нагрева и охлаждаются с помощью специальной охлаждающей жидкости. Во время работы цилиндров движка, масло подается под напором и обеспечивает лучшую живучесть системы.

Во время работы цилиндров движка, масло подается под напором и обеспечивает лучшую живучесть системы.

Силовая конструкция двигателя ЗИЛ-130 напоминает модель ЗИЛ-111, но имеет маленькую взаимозаменяемость деталей. К авто модели детали, имеющие маркировку АГЭ и БЭ, не подходят. Силовая конструкция включает в себя несколько составных частей, имеющих свои особенности. Двигатель ЗИЛ-130 — устройство, состоящее из блока, головки, детали, соединяющей поршень и шатун, кольца, шатуна, коленчатого вала, махового кольца и распределительного вала. Также в нем есть толкатель агрегатного клапана и патрубок подвода топлива к движку.

Блок мотора создается из высокопрочного чугуна, в который вмонтированы гильзы. Верх поршневой втулки удерживает 7,5 миллиметровые гильзы от перемещения. Низ направляющих фиксирован резиновыми кольцами. Для увеличения жесткости блока, в моторном блоке предусмотрены водяные полости и встроенные разделители. Головка двигательного блока выполняется из алюминия. Внутри нее находятся стальные седла и направляющие механизмы клапана. Головка блока прикрепляется к нему за счет семнадцати болтов. Каждый из них одновременно крепится к рокерной оси. Регулировка болтовой затяжки осуществляется, в зависимости от температуры окружающей среды. Для максимально плотного прилегания затягивание болтов осуществляется дважды.

Внутри нее находятся стальные седла и направляющие механизмы клапана. Головка блока прикрепляется к нему за счет семнадцати болтов. Каждый из них одновременно крепится к рокерной оси. Регулировка болтовой затяжки осуществляется, в зависимости от температуры окружающей среды. Для максимально плотного прилегания затягивание болтов осуществляется дважды.

Конструктивные особенности

На двигателе ЗИЛ-130 находится четыре поршневых хромированных кольца. Три из них обеспечивают компрессию, а последнее нужно для снятия масла. Последнее поршневое кольцо имеет составную структуру. Шатун движка делается из стали и представляет собой букву Н по сечению. Поскольку через шатун проходит поршневое давление, передающееся к коленчатому валу, в нем находятся тонкостенные вкладыши стального и алюминиевого типа. В него входит стальной двутавровый по сечению стержень, верхняя неразъемная и нижняя разъемная головка. Для максимального трения на его верхнюю головку, изготовитель запресовал втулки, а внизу поместил стальные ленточные вкладыши из антифрикционного сплава, закрепив детали с помощью болтов.

Коленчатый с распределительным валом работают в строгой согласованности друг с другом. От распределительного вала через толкатель со штангой движение создается с помощью коромысел. Они открывают клапаны и к гнездам прижимаются с помощью пружины. В процессе своей работы их детали смазываются и охлаждаются, а рабочие механизмы питаются от горючей смеси. Механизмы и системы образуют единое мощное, стойкое силовое устройство двигателя ЗИЛ-130.

Коленчатый вал движка автомобиля ЗИЛ-130 имеет пять опор с каналом для смазки, центробежным фильтром для улавливания масляных примесей. Его коренные шейки достигают диаметром 74,5 миллиметров, а шатунные шейки - 65,5 миллиметров. Они находятся в разных плоскостях для равномерного рабочего чередования в различных цилиндрах. Шейки располагаются в вале под прямым углом, дополняются грязеуловительными механизмами и соединяются между собой с помощью щек.

Распределительный двигательный вал создается из чугуна, имеет запрессованную зубчатую форму по контуру. Фиксируется крепежом шестью болтами. Работает механизм на шестерне, фиксируется на пяти опорах, укомплектовывается с помощью двойных металлических втулок. Клапаны распределительного вала располагаются наверху под наклоном, блок остова находится в головке. Клапаны работают благодаря штангам, толкателям и рокерам.

Фиксируется крепежом шестью болтами. Работает механизм на шестерне, фиксируется на пяти опорах, укомплектовывается с помощью двойных металлических втулок. Клапаны распределительного вала располагаются наверху под наклоном, блок остова находится в головке. Клапаны работают благодаря штангам, толкателям и рокерам.

Устройство регулировки потока в агрегате создается из стали, выдерживает повышенные температуры. Для увеличения срока службы его впускной клапан проворачивается при работе с помощью специального механизма. Толкатель двигательного клапана выполняется из стали. Внутри имеет полую структуру. На толкательном торце представляется высокопрочная чугунная наплавка, предотвращающая преждевременное изнашивание. Для отвода толкателя масла внизу предусматривается отверстие.

Патрубки подвода топлива к двигателю создаются из алюминиевого сплава. По конструкции они обладают общим каналом. Размещаются среди головок остова двигателя с подогревом рабочей смеси. Патрубки выпуска создаются из чугуна. Они располагаются с двух сторон двигателя.

Патрубки выпуска создаются из чугуна. Они располагаются с двух сторон двигателя.

Модернизация

Первоначально на советском движке были установлены штатные характеристики. Мотор нужен был для выполнения стандартных целей. После наступления 2000 года силовая установка стала модернизироваться. После доработки ЗИЛ-130 поменял поршневые параметры. Его штатная головка была демонтирована и заменена ЗИЛ-130 БЭ. Его двигательные клапаны были полностью заменены, как и система зажигания современного бесконтактного механизма. Агрегатные шкивы были полностью заменены с использованием зубчатого ремня. Кроме того, были заменены механизмы подачи горючего, демонтированы детали карбюратора и поставлены инжекторы, рассчитанные на один точечный впрыск.

Свойства

Двигатель ЗИЛ-130 с момента первого запуска на рынок смог завоевать любовь автовладельцев благодаря своей выносливости. Расчетный пробег до капитального ремонта составит 300 000 километров пути. Интересно, что в 1973-ем году были проведены масштабные испытания ЗИЛ-130 на полигоне. Машина с надежным двигателем смогла проехать 25000 километров за 12 дней без поломок. Благодаря хорошей энерговооруженности, мощности и надежности, машина превратилась в кроссмена. Несмотря на то, что выпуск машины с указанным двигателем был завершен, грузовик нередко можно встретить на автомобильном кроссе.

Интересно, что в 1973-ем году были проведены масштабные испытания ЗИЛ-130 на полигоне. Машина с надежным двигателем смогла проехать 25000 километров за 12 дней без поломок. Благодаря хорошей энерговооруженности, мощности и надежности, машина превратилась в кроссмена. Несмотря на то, что выпуск машины с указанным двигателем был завершен, грузовик нередко можно встретить на автомобильном кроссе.

Обслуживание

Для обслуживания мотора не нужно прилагать особых усилий. Сервисное обслуживание составляет 10-15000 километров. В ходе сервисного посещения у двигателя происходит замена моторного масла с центробежным масляным фильтром. Каждое техническое обслуживание представляет собой операции, которые направлены на то, чтобы автомобиль сохранял свое техническое состояние. Поэтому список процедур обслуживания может быть увеличен за счет регулировки клапанного механизма и других операций на силовом оборудовании.

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Двигатель ЗИЛ-130 — один из первых моторов старейшего автомобильного российского завода имени Лихачева. Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

[~PREVIEW_TEXT] => Двигатель ЗИЛ-130 — один из первых моторов старейшего автомобильного российского завода имени Лихачева. Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

[PREVIEW_TEXT_TYPE] => html

[~PREVIEW_TEXT_TYPE] => html

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 01.02.2021 13:10:43

[~TIMESTAMP_X] => 01.02.2021 13:10:43

[ACTIVE_FROM] => 29.01.2021 05:01:00

[~ACTIVE_FROM] => 29. 01.2021 05:01:00

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => /press/articles/ustroystvo-dvigatelya-zil-130/

[~DETAIL_PAGE_URL] => /press/articles/ustroystvo-dvigatelya-zil-130/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => ustroystvo-dvigatelya-zil-130

[~CODE] => ustroystvo-dvigatelya-zil-130

[EXTERNAL_ID] => 511400390

[~EXTERNAL_ID] => 511400390

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[IBLOCK_CODE] => articles

[~IBLOCK_CODE] => articles

[IBLOCK_EXTERNAL_ID] =>

[~IBLOCK_EXTERNAL_ID] =>

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 29.01.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_META_KEYWORDS] => Устройство двигателя ЗИЛ-130

[SECTION_META_DESCRIPTION] => Устройство двигателя ЗИЛ-130

[SECTION_PAGE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_META_KEYWORDS] => Устройство двигателя ЗИЛ-130

[ELEMENT_PAGE_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[SECTION_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_META_TITLE] => Устройство двигателя ЗИЛ-130 | Opex.

01.2021 05:01:00

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => /press/articles/ustroystvo-dvigatelya-zil-130/

[~DETAIL_PAGE_URL] => /press/articles/ustroystvo-dvigatelya-zil-130/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => ustroystvo-dvigatelya-zil-130

[~CODE] => ustroystvo-dvigatelya-zil-130

[EXTERNAL_ID] => 511400390

[~EXTERNAL_ID] => 511400390

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[IBLOCK_CODE] => articles

[~IBLOCK_CODE] => articles

[IBLOCK_EXTERNAL_ID] =>

[~IBLOCK_EXTERNAL_ID] =>

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 29.01.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_META_KEYWORDS] => Устройство двигателя ЗИЛ-130

[SECTION_META_DESCRIPTION] => Устройство двигателя ЗИЛ-130

[SECTION_PAGE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_META_KEYWORDS] => Устройство двигателя ЗИЛ-130

[ELEMENT_PAGE_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[SECTION_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Устройство двигателя ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_META_TITLE] => Устройство двигателя ЗИЛ-130 | Opex. ru

[ELEMENT_META_DESCRIPTION] => Устройство двигателя на ЗИЛ-130 — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 05:01:00

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

ru

[ELEMENT_META_DESCRIPTION] => Устройство двигателя на ЗИЛ-130 — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 05:01:00

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

)

[SECTION] => Array

(

[PATH] => Array

(

)

)

[SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_CHAIN] => Устройство двигателя ЗИЛ-130

[BROWSER_TITLE] => Устройство двигателя ЗИЛ-130 | Opex.ru

[KEYWORDS] => Устройство двигателя ЗИЛ-130

[DESCRIPTION] => Устройство двигателя на ЗИЛ-130 — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[IMAGES] => Array

(

)

[FILES] => Array

(

)

[VIDEO] => Array

(

)

[LINKS] => Array

(

)

[BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

)

)

opex.ru

[~SERVER_NAME] => www.opex.ru

)

[SECTION] => Array

(

[PATH] => Array

(

)

)

[SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Устройство двигателя ЗИЛ-130

[ELEMENT_CHAIN] => Устройство двигателя ЗИЛ-130

[BROWSER_TITLE] => Устройство двигателя ЗИЛ-130 | Opex.ru

[KEYWORDS] => Устройство двигателя ЗИЛ-130

[DESCRIPTION] => Устройство двигателя на ЗИЛ-130 — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[IMAGES] => Array

(

)

[FILES] => Array

(

)

[VIDEO] => Array

(

)

[LINKS] => Array

(

)

[BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

)

)

Двигатель ЗИЛ-130 — один из первых моторов старейшего автомобильного российского завода имени Лихачева. Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

Это устройство, которое стало образцом надежности, выносливости и неприхотливости на трех с половиной миллионов автомобилей, выпущенных за 30 лет существования завода. Силовой агрегат, который позволил одноименному автомобилю занять лидирующее место на рынке среднетоннажной техники.

Для лучшего понимания устройства мотора ЗИЛ-130, необходимо изучить его технические характеристики. Мотор выпускался в течение 30 лет на заводе АМО ЗИЛ до 1994-го года. Питается он от четырехтактного карбюратора. Имеет агрегат восемь камер объемного вытеснения, шестнадцать клапанов.

Рассчитан мотор на 6 литров топлива. Работают цилиндры устройства в следующем порядке: 1, 5, 4, 2, 6, 3, 7 и 8. Создаются цилиндры из высокопрочного чугуна, в диаметр достигают 101,5 миллиметров, а их опорные расточки коленчатого вала — 79,5 миллиметров, в среднем.

Камера его объемного вытеснения с поперечником составляет 100 миллиметров в длину, а расстояние крайних поршневых положений составляет 95 миллиметров. Отношение пространства поршня равно 6,5. Разгоняется двигатель машины до 150 лошадиных сил. При этом его вращающийся крутящийся момент равен 401 Ньютон на метр. Конструкция двигательной установки не соответствует экологическим европейским нормам. Весит движок 440 килограммов.

Отношение пространства поршня равно 6,5. Разгоняется двигатель машины до 150 лошадиных сил. При этом его вращающийся крутящийся момент равен 401 Ньютон на метр. Конструкция двигательной установки не соответствует экологическим европейским нормам. Весит движок 440 килограммов.

Устройство ЗИЛ-130 считается мотором, имеющим восемь цилиндров, который выполняет четыре такта во время одного рабочего цикла. Подача горючего в него осуществляется через карбюратор. Он обеспечивает постоянную подачу комбинированной смазки. Его цилиндры располагаются под углом в 90 градусов, работают благодаря мощной системе нагрева и охлаждаются с помощью специальной охлаждающей жидкости. Во время работы цилиндров движка, масло подается под напором и обеспечивает лучшую живучесть системы.

Силовая конструкция двигателя ЗИЛ-130 напоминает модель ЗИЛ-111, но имеет маленькую взаимозаменяемость деталей. К авто модели детали, имеющие маркировку АГЭ и БЭ, не подходят. Силовая конструкция включает в себя несколько составных частей, имеющих свои особенности.

Блок мотора создается из высокопрочного чугуна, в который вмонтированы гильзы. Верх поршневой втулки удерживает 7,5 миллиметровые гильзы от перемещения. Низ направляющих фиксирован резиновыми кольцами. Для увеличения жесткости блока, в моторном блоке предусмотрены водяные полости и встроенные разделители. Головка двигательного блока выполняется из алюминия. Внутри нее находятся стальные седла и направляющие механизмы клапана. Головка блока прикрепляется к нему за счет семнадцати болтов. Каждый из них одновременно крепится к рокерной оси. Регулировка болтовой затяжки осуществляется, в зависимости от температуры окружающей среды. Для максимально плотного прилегания затягивание болтов осуществляется дважды.

На двигателе ЗИЛ-130 находится четыре поршневых хромированных кольца. Три из них обеспечивают компрессию, а последнее нужно для снятия масла. Последнее поршневое кольцо имеет составную структуру. Шатун движка делается из стали и представляет собой букву Н по сечению. Поскольку через шатун проходит поршневое давление, передающееся к коленчатому валу, в нем находятся тонкостенные вкладыши стального и алюминиевого типа. В него входит стальной двутавровый по сечению стержень, верхняя неразъемная и нижняя разъемная головка. Для максимального трения на его верхнюю головку, изготовитель запресовал втулки, а внизу поместил стальные ленточные вкладыши из антифрикционного сплава, закрепив детали с помощью болтов.

Три из них обеспечивают компрессию, а последнее нужно для снятия масла. Последнее поршневое кольцо имеет составную структуру. Шатун движка делается из стали и представляет собой букву Н по сечению. Поскольку через шатун проходит поршневое давление, передающееся к коленчатому валу, в нем находятся тонкостенные вкладыши стального и алюминиевого типа. В него входит стальной двутавровый по сечению стержень, верхняя неразъемная и нижняя разъемная головка. Для максимального трения на его верхнюю головку, изготовитель запресовал втулки, а внизу поместил стальные ленточные вкладыши из антифрикционного сплава, закрепив детали с помощью болтов.

Коленчатый с распределительным валом работают в строгой согласованности друг с другом. От распределительного вала через толкатель со штангой движение создается с помощью коромысел. Они открывают клапаны и к гнездам прижимаются с помощью пружины. В процессе своей работы их детали смазываются и охлаждаются, а рабочие механизмы питаются от горючей смеси. Механизмы и системы образуют единое мощное, стойкое силовое устройство двигателя ЗИЛ-130.

Механизмы и системы образуют единое мощное, стойкое силовое устройство двигателя ЗИЛ-130.

Коленчатый вал движка автомобиля ЗИЛ-130 имеет пять опор с каналом для смазки, центробежным фильтром для улавливания масляных примесей. Его коренные шейки достигают диаметром 74,5 миллиметров, а шатунные шейки — 65,5 миллиметров. Они находятся в разных плоскостях для равномерного рабочего чередования в различных цилиндрах. Шейки располагаются в вале под прямым углом, дополняются грязеуловительными механизмами и соединяются между собой с помощью щек.

Распределительный двигательный вал создается из чугуна, имеет запрессованную зубчатую форму по контуру. Фиксируется крепежом шестью болтами. Работает механизм на шестерне, фиксируется на пяти опорах, укомплектовывается с помощью двойных металлических втулок. Клапаны распределительного вала располагаются наверху под наклоном, блок остова находится в головке. Клапаны работают благодаря штангам, толкателям и рокерам.

Устройство регулировки потока в агрегате создается из стали, выдерживает повышенные температуры. Для увеличения срока службы его впускной клапан проворачивается при работе с помощью специального механизма. Толкатель двигательного клапана выполняется из стали. Внутри имеет полую структуру. На толкательном торце представляется высокопрочная чугунная наплавка, предотвращающая преждевременное изнашивание. Для отвода толкателя масла внизу предусматривается отверстие.

Для увеличения срока службы его впускной клапан проворачивается при работе с помощью специального механизма. Толкатель двигательного клапана выполняется из стали. Внутри имеет полую структуру. На толкательном торце представляется высокопрочная чугунная наплавка, предотвращающая преждевременное изнашивание. Для отвода толкателя масла внизу предусматривается отверстие.

Патрубки подвода топлива к двигателю создаются из алюминиевого сплава. По конструкции они обладают общим каналом. Размещаются среди головок остова двигателя с подогревом рабочей смеси. Патрубки выпуска создаются из чугуна. Они располагаются с двух сторон двигателя.

Первоначально на советском движке были установлены штатные характеристики. Мотор нужен был для выполнения стандартных целей. После наступления 2000 года силовая установка стала модернизироваться. После доработки ЗИЛ-130 поменял поршневые параметры. Его штатная головка была демонтирована и заменена ЗИЛ-130 БЭ. Его двигательные клапаны были полностью заменены, как и система зажигания современного бесконтактного механизма. Агрегатные шкивы были полностью заменены с использованием зубчатого ремня. Кроме того, были заменены механизмы подачи горючего, демонтированы детали карбюратора и поставлены инжекторы, рассчитанные на один точечный впрыск.

Агрегатные шкивы были полностью заменены с использованием зубчатого ремня. Кроме того, были заменены механизмы подачи горючего, демонтированы детали карбюратора и поставлены инжекторы, рассчитанные на один точечный впрыск.

Двигатель ЗИЛ-130 с момента первого запуска на рынок смог завоевать любовь автовладельцев благодаря своей выносливости. Расчетный пробег до капитального ремонта составит 300 000 километров пути. Интересно, что в 1973-ем году были проведены масштабные испытания ЗИЛ-130 на полигоне. Машина с надежным двигателем смогла проехать 25000 километров за 12 дней без поломок. Благодаря хорошей энерговооруженности, мощности и надежности, машина превратилась в кроссмена. Несмотря на то, что выпуск машины с указанным двигателем был завершен, грузовик нередко можно встретить на автомобильном кроссе.

Для обслуживания мотора не нужно прилагать особых усилий. Сервисное обслуживание составляет 10-15000 километров. В ходе сервисного посещения у двигателя происходит замена моторного масла с центробежным масляным фильтром. Каждое техническое обслуживание представляет собой операции, которые направлены на то, чтобы автомобиль сохранял свое техническое состояние. Поэтому список процедур обслуживания может быть увеличен за счет регулировки клапанного механизма и других операций на силовом оборудовании.

Каждое техническое обслуживание представляет собой операции, которые направлены на то, чтобы автомобиль сохранял свое техническое состояние. Поэтому список процедур обслуживания может быть увеличен за счет регулировки клапанного механизма и других операций на силовом оборудовании.

Двигатель Стирлинга. Виды и конструкции. Устройство и работа

Современная автомобильная промышленность достигла такого уровня, что без серьезных исследований невозможно добиться кардинальной модернизации в конструкции двигателей внутреннего сгорания. Это способствовало тому, что конструкторы стали обращать внимание на альтернативные разработки силовых установок, таких как двигатель Стирлинга.

Одни автоконцерны сконцентрировали свои силы на разработке и подготовке к выпуску в серию электрических и гибридных автомобилей, другие инженерные центры затрачивают финансовые средства в проектирование двигателей на альтернативном топливе, изготовленном из возобновляемых источников. Существуют другие различные разработки двигателей, которые в будущем могут стать новым двигателем для различных средств транспорта.

Таким возможным источником энергии механического движения для автомобильного транспорта будущего может стать двигатель внешнего сгорания, изобретенный в 19 веке ученым Стирлингом.

Устройство и принцип работыДвигатель Стирлинга выполняет преобразование тепловой энергии, получаемой из внешнего источника, в механическое движение благодаря изменению температуры жидкости, циркулирующей в закрытом объеме.

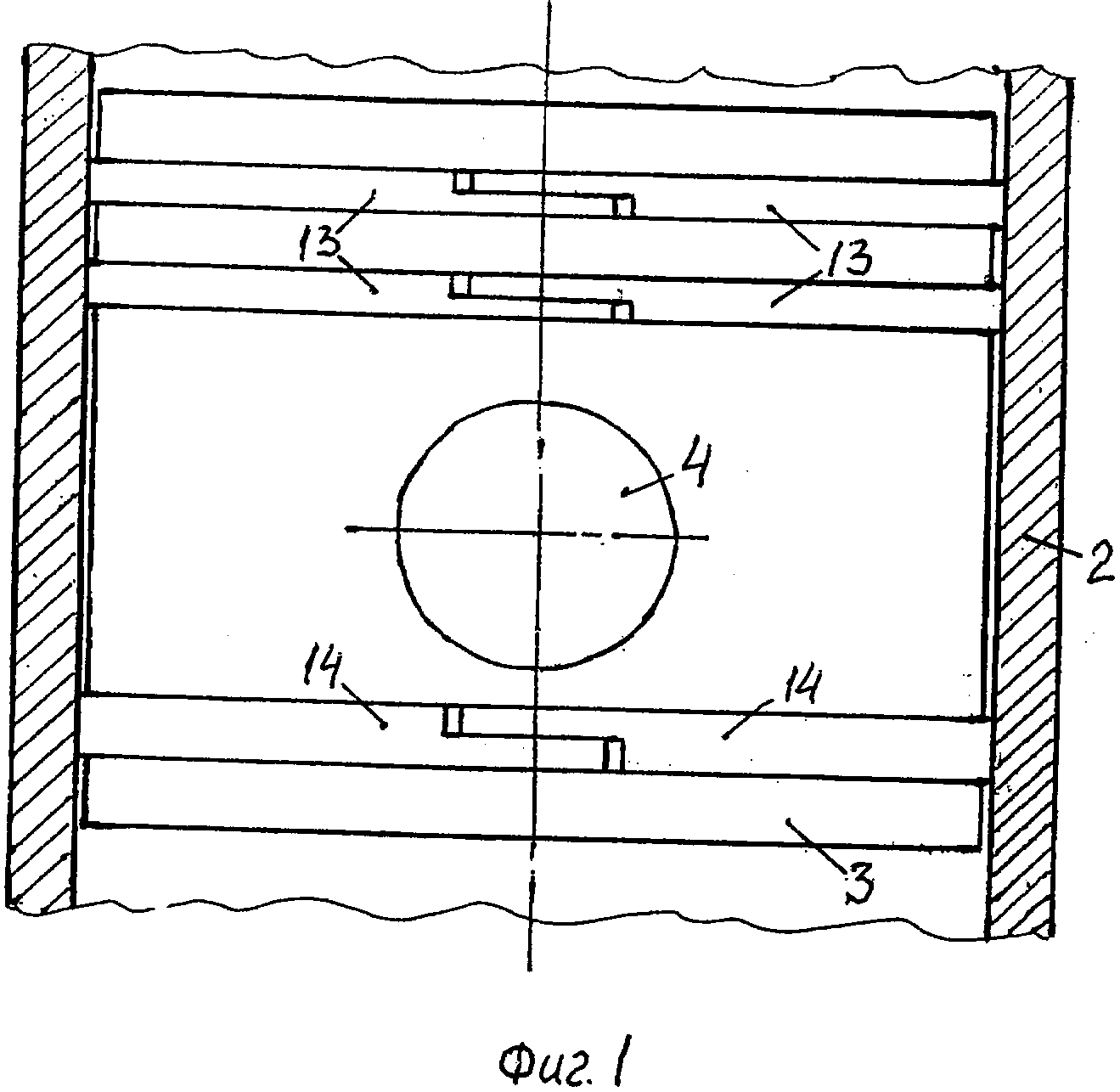

В первое время после изобретения такой двигатель существовал в виде машины, действующей на принципе теплового расширения.

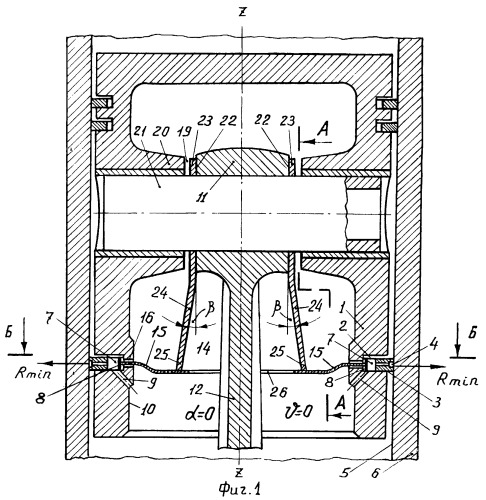

В цилиндре тепловой машины воздух перед расширением нагревался, перед сжатием охлаждался. Вверху цилиндра 1 находится водяная рубашка 3, дно цилиндра непрерывно нагревается огнем. В цилиндре расположен рабочий поршень 4, имеющий уплотнительные кольца. Между поршнем и дном цилиндра расположен вытеснитель 2, передвигающийся в цилиндре со значительным зазором.

Воздух, находящийся в цилиндре, перекачивается вытеснителем 2 к дну поршня или цилиндра. Вытеснитель движется под действием штока 5, проходящего через уплотнение поршня. Шток в свою очередь приводится в действие эксцентриковым устройством, вращающимся с запаздыванием на 90 градусов от привода поршня.

В позиции «а» поршень расположен в нижней точке, а воздух находится между поршнем и вытеснителем, охлаждается стенками цилиндра.

В следующей позиции «б» вытеснитель перемещается вверх, а поршень остается на месте. Воздух, находящийся между ними, выталкивается ко дну цилиндра, охлаждаясь.

Позиция «в» — рабочая. В ней воздух нагревается дном цилиндра, расширяется и поднимает два поршня к верхней мертвой точке. После выполнения рабочего хода вытеснитель опускается ко дну цилиндра, выталкивая воздух под поршень, и охлаждаясь.

В позиции «г» охлажденный воздух готов к сжатию, и поршень перемещается от верхней точки к нижней. Так как работа сжатия охлажденного воздуха меньше, чем работа расширения нагретого воздуха, то образуется полезная работа. Маховик при этом служит своеобразным аккумулятором энергии.

В рассмотренном варианте двигатель Стирлинга обладает малым КПД, так как теплота воздуха после рабочего хода должна отводиться через стенки цилиндра в охлаждающую жидкость. Воздух за один ход не успевает снизить температуру на необходимую величину, поэтому необходимо было продлить время охлаждения. Из-за этого скорость мотора была маленькой. Термический КПД был также незначительным. Тепло отработанного воздуха уходило в охлаждающую воду и терялось.

Разные конструкцииСуществуют различные варианты устройства силовых агрегатов, действующих по принципу Стирлинга.

Конструкция исполнения «Альфа»Этот двигатель включает в себя два отдельных рабочих поршня. Каждый поршень расположен в отдельном цилиндре. Холодный цилиндр находится в теплообменнике, а горячий нагревается.

Конструкция исполнения «Бета»Цилиндр с поршнем охлаждается с одной стороны, и нагревается с противоположной стороны. В цилиндре перемещается силовой поршень и вытеснитель, служащий для уменьшения и увеличения объема рабочего газа. Регенератор выполняет обратное перемещение остывшего газа в нагретое пространство двигателя.

Конструкция исполнения «Гамма»Вся система состоит из двух цилиндров. Первый цилиндр весь холодный. В нем перемещается рабочий поршень, Второй цилиндр с одной стороны нагретый, а с другой – холодный, и предназначен для передвижения вытеснителя. Регенератор для перекачки охлажденного газа может являться общим для двух цилиндров, либо может быть включен в устройство вытеснителя.

Преимущества- Как и множество двигателей внешнего сгорания, двигатель Стирлинга способен функционировать на разном топливе, так как для него важно наличие перепада температуры. При этом не важно, каким топливом он вызван.

- Двигатель имеет простое устройство, и не нуждается во вспомогательных системах и навесных устройствах (коробка передач, ремень ГРМ, стартер и т.д.).

- Особенности конструкции обеспечивают длительную эксплуатацию: больше 100 тысяч часов постоянной работы.

- Работа двигателя Стирлинга не создает большого шума, так как внутри двигателя не происходит детонация топлива, и отсутствует выпуск отработанных газов.

- Исполнение «Бета», снабженное кривошипно-шатунным устройством в виде ромба, является наиболее сбалансированным механизмом, который при функционировании не создает вибрацию.

- В цилиндрах мотора не возникают процессы, оказывающие вредное воздействие на природную среду. При подборе оптимального источника тепла мотор Стирлинга может стать экологически чистым устройством.

- При значительных положительных характеристиках быстрое серийное производство двигателей Стирлинга нереально по некоторым причинам. Основной вопрос в материалоемкости устройства. Чтобы охлаждать рабочее тело, необходим большой радиатор, что значительно увеличивает габариты и вес оборудования.

- Сегодняшний уровень технологий дает возможность двигателю Стирлинга конкурировать по свойствам с новыми бензиновыми двигателями за счет использования сложных типов рабочего тела (водород или гелий), находящихся под очень большим давлением. Это значительно повышает опасность использования таких двигателей.

- Серьезная проблема эксплуатации связана с проблемами температурной стойкости стальных сплавов и их теплопроводности. Тепло подходит к рабочему пространству с помощью теплообменников. Это приводит к значительным потерям тепла. Также теплообменник должен производиться из термоустойчивых сплавов, которые также должны быть устойчивы к повышенному давлению. Соответствующие этим условиям материалы очень сложны в обработке и имеют высокую стоимость.

- Принципы перехода двигателя Стирлинга на другие режимы функционирования также существенно отличаются от привычных принципов. Для этого необходимо создание специальных устройств управления. Например, для изменения мощности нужно менять угол фаз между силовым поршнем и вытеснителем, давление в цилиндрах, либо изменить емкость рабочего объема.

При необходимости создания преобразователя тепла компактных размеров можно вполне использовать мотор Стирлинга. При этом эффективность других аналогичных двигателей значительно ниже.

- Универсальные источники электричества. Моторы Стирлинга могут преобразовывать тепло в электричество. Существуют проекты солнечных электроустановок с применением таких двигателей. Их используют как автономные электростанции для туристов. Некоторые производители изготавливают генераторы, действующие от газовой конфорки. Существуют также проекты генераторов, которые работают от радиоизотопных источников тепла.

- Насосы. Если в контуре системы отопления установлен насос, то эффективность отопления значительно возрастает. В системах охлаждения также устанавливают насосы. Электрический насос может выйти из строя, к тому же, он потребляет электрическую энергию. Насос, действующий по принципу Стирлинга, решает этот вопрос. Двигатель Стирлинга для перекачивания жидкостей будет проще обычной схемы, так как вместо поршня может применяться сама перекачиваемая жидкость, служащая также для охлаждения.

- Холодильное оборудование. В конструкции всех холодильников используется принцип тепловых насосов. Некоторые производители холодильников планируют устанавливать на свои изделия двигатель Стирлинга, которые будут очень экономичны. Рабочим телом будет выступать воздух.

Сверхнизкие температуры. Для сжижения газов такие моторы очень эффективны. Их использование более выгодное, чем турбинные устройства. Также двигатель Стирлинга применяется в устройствах для охлаждения датчиков точных приборов.

- Солнечные электростанции. Электрическую энергию можно получать путем преобразования энергии солнца. Для этого могут применяться двигатели Стирлинга, которые устанавливают в фокус зеркала так, чтобы место нагрева непрерывно освещалось лучами солнца. Отражатель управляется по мере перемещения солнца, энергия которого концентрируется на малой площади. При этом происходит отражение излучения зеркалами около 92%. Рабочим телом двигателя служит чаще всего гелий или водород.

- Аккумуляторы тепла. С помощью устройства Стирлинга можно резервировать тепловую энергию, используя теплоаккумуляторы на основе расплавов солей. Такие устройства имеют запас энергии, превосходящий химические аккумуляторы, и имеют меньшую стоимость. Применяя для регулировки мощности увеличение и уменьшение угла фазы между двумя поршнями, можно накапливать механическую энергию, осуществляя торможение двигателя. При этом двигатель служит тепловым насосом.