Техническое обслуживание комбайнов Колос, Нива, Сибиряк

Техническое обслуживание зерноуборочных комбайнов во время эксплуатации предусматривает своевременное выполнение операций ежесменного, периодических и сезонных обслуживании, а также соблюдение правил безопасности труда и противопожарных правил. Очищают от пыли и грязи двигатель, сетку воздухозаборника радиатора, сетку заборника воздухоочистителя, режущий аппарат, деку, рабочие поверхности соломотряса, скатную доску грохота, решета очистки, камнеуловитель.

Проверяют состояние и надежность крепления воздухозаборника, всасывающих трубопроводов двигателя, соединительных щечек ножа режущего аппарата, шнека жатки, мотовила, механизма уравновешивания жатки, копирующих башмаков, клиноременных и цепных передач, предохранительных муфт, подшипников соломотряса.

Проверяют отсутствие течи масла, воды и топлива, уровень воды в

радиаторе, уровень масла в картере двигателя, в корпусе топливного

насоса и в корпусе регулятора.

Согласно схемам (рис. 115 и 116) и таблице смазки, смазывают точки (периодичность 10 моточасов).

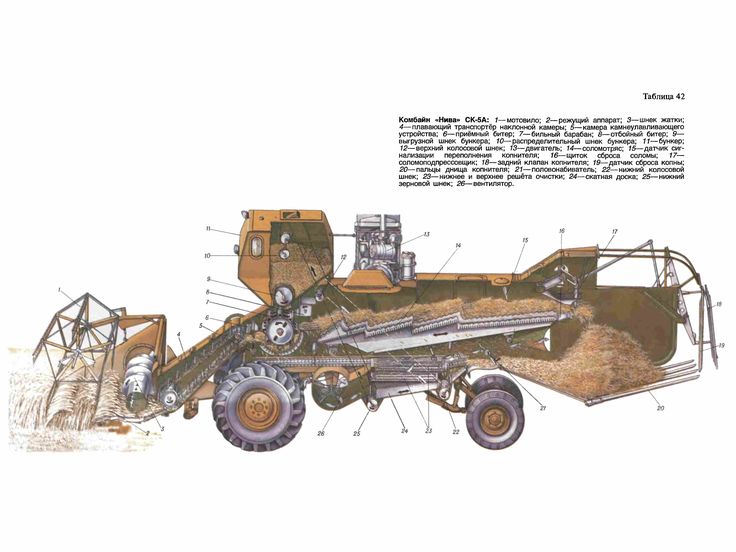

Рис. 115. Схема смазки комбайна «Нива» (левая сторона).

Рис. 116. Схема смазки комбайна «Нива» (правая сторона).

Во время работы комбайна следят за давлением масла, температурой воды и масла, показаниями амперметра и тахометра, цветом выхлопных газов, световой и звуковой сигнализацией, а также за работой всей машины.

На копирующем мотовиле смазывают универсальной смазкой чугунный подшипник 17 (рис. 68 ) левой цапфы.

Выполняют операции ежесменного технического обслуживания, затем промывают кассеты и рефлектор воздухоочистителя и смачивают их в

масле. Подтягивают крепления воздухоочистителя всасывающих трубопроводов двигателя.

Сливают отстой из корпуса фильтра грубой очистки топлива.

Проверяют и при необходимости регулируют натяжение ремня вентилятора и генератора.

Смазывают отжимной подшипник сцепления двигателя.

Проверяют крепления аккумуляторных батарей и уровень электролита в них. Очищают окислившиеся клеммы и наконечники проходов. Смазывают их

неконтактные части техническим вазелином или универсальной смазкой и прочищают вентиляционные отверстия в пробках элементов.

Проверяют уровень масла и доливают его в картер моста ведущих колес, редуктор барабана (если он есть в приводе) и в гидробак гидросистемы.

Проверяют и регулируют: параллельность шнека и положение пальцев шнека относительно днища корпуса жатки, натяжение цепей наклонного транспортера, натяжение клиноременных и цепных передач, действие тормозной системы и сцепления.

Проверяют давление воздуха в шинах ведущих и управляемых колес и при необходимости подкачивают их.

Согласно схемам (рис. 115 и 116) и таблице смазки смазывают точки (периодичность 10 и 60 моточасов).

115 и 116) и таблице смазки смазывают точки (периодичность 10 и 60 моточасов).

Выполняют операции ежесменного технического обслуживания и 60-часового технического обслуживания и дополнительно выполняют следующие операции: заменяют масло в картере двигателя и топливном насосе; очищают центрифугу; промывают масляный фильтр турбокомпрессора; промывают первую ступень фильтра тонкой очистки топлива; смазывают передний подшипник вала сцепления двигателя; смазывают подшипник водяного насоса.

Снимают и разбирают воздухоочиститель. Тщательно протирают корпус воздухоочистителя, особенно внутреннюю часть циклонов.

Очищают и промывают фильтр-отстойник, сапун (сапу́н — устройство, через которое ёмкость сообщается с атмосферой для поддержания равенства давлений) двигателя,

крышку и фильтр заливной горловины топливного бака основного двигателя, фильтр-отстойник бака пускового двигателя, поплавковую камеру и топливоподводящий штуцер

карбюратора пускового двигателя, фильтр и сапун гидравлической системы.

Проверяют состояние электропроводки (при необходимости изолируют поврежденные места), состояние генератора, стартера и контактов включения стартера, плотность электролита и определяют степень разряженности аккумуляторной батареи (при необходимости подзаряжают или заменяют ее заряженной батареей).

Проверяют и регулируют зазоры между клапанами и коромыслами, электродами искровой свечи зажигания и контактами прерывателя магнето, карбюратор, сцепление двигателя, сцепление механизма передачи пускового двигателя, механизма переключения передач, рулевое управление.

Заменяют масло в картере моста ведущих колес и редукторе барабана (если он имеется в приводе).

После завершения сезона уборочных работ очищают комбайн и его агрегаты

от пыли, грязи и пожнивных остатков; осматривают комбайн и оценивают его

техническое состояние. Если комбайн не нуждается в ремонте, то проводят

все операции технического обслуживания при хранении согласно ГОСТ

7751—71.

Если комбайн не нуждается в ремонте, то проводят

все операции технического обслуживания при хранении согласно ГОСТ

7751—71.

Устраняют обнаруженные при осмотре технические неисправности.

Агрегаты электрооборудования, топливный насос и форсунки до их консервации проверяют и регулируют в ремонтной мастерской.

До начала уборки снимают комбайн с хранения, выполнив при этом все операции по снятию машин с хранения, и выполняют операции очередного технического обслуживания.

Далее смазка комбайнов. Последовательность.

Техническое обслуживание зерноуборочного комбайна дон 1500

Комбайн

Техническое обслуживание комбайнов ДОН 1500

1.Виды ТО. Периодичность их проведения

Для комбайнов различных моделей предусмотрено несколько видов технического обслуживания. К примеру техническое обслуживание комбайнов ДОН во время эксплуатации предусматривает проведение: ЕОТ, ТО-2, ТО-1, ТО на хранение, ТО в период использования в особенных условиях.

К примеру техническое обслуживание комбайнов ДОН во время эксплуатации предусматривает проведение: ЕОТ, ТО-2, ТО-1, ТО на хранение, ТО в период использования в особенных условиях.

Периодичность проведения ТО ДОН обусловлена:

Средними значениями наработок между отказами.

Максимальной производительностью машины.

Минимальной вероятностью отказа, наименьшими удельными издержками во время использования.

С какой периодичность проводят ТО?

Перед использование механизма проводят ТО комбайна ДОН 1500 со следующей периодичностью:

ЕТО. Спустя 8 – 10 часов после работы (по завершению смены).

ТО-1. Спустя 125 моточасов.

ТО-2. Через 500 часов работы.

СТО-ВЛ. Когда температура на протяжении суток находится на отметке более 5С.

СТО-ОЗ. Если среднесуточная температура опустилась до 5С и ниже.

При постановке на длительное хранение — не позже 10 дня после завершения использования.

Во время длительного хранения — один раз на месяц (если техника храниться под навесом), один раз в 2 месяца, если сберегается в закрытых помещениях, ангарах.

После снятия с хранения — в течении 15 дней перед началом работ.

Капитальный ремонт — после 6000 моточасов.

Текущий ремонт — после 2000 моточасов.

2.Какие работы проводят при ТО?

Проведение ежесменного ТО предусматривает:

очищение агрегата, проверку режущих частей, пальцев, жатки, крепления воздухоочистителя, копирующих башмаков;

осмотр топливной системы на предмет наличия течи воды, масла или электролита;

проверяется сколько в радиаторе находится охлаждающей жидкости;

согласно с данными таблицы комбайн смазывают; проводят просушку двигателя и анализируют как он работает на холостом ходу.

Во время проведения ТО-1 комбайна ДОН 1500, помимо операций проводимых во время ЕТО, также следует:

обдуть и очистить соломотряс, молотильный аппарат при помощи сжатого воздуха;

всасывающий трубопровод и кассеты воздухоочистителя промыть;

проверить работоспособность ротора фильтра;

уточнить количество электролита в аккумуляторных батареях. Если есть окисленные провода, наконечники, их очищают и смазывают техническим вазелином либо специальной смазкой.

Если есть окисленные провода, наконечники, их очищают и смазывают техническим вазелином либо специальной смазкой.

проконтролировать натяжение в пружинах шкива мотовила, затяжки в подшипниках соломотряса; механизмы находящиеся внутри копны; как ведет себя тормозная система.

неликвидное масло сливают из фильтр-тонкой, топливной системы, фильтр-отстойника.

Для ТО-2 важно провести следующие мероприятия:

Осмотр агрегата после 240 моточасов работы. Вместе с осмотром, предусмотренным согласно с ТО-1 проводятся: промывка и очистка фильтров грубой очистки горючего, крышек топливного бака, сапун двигателя, бака, гидравлической системы.

Проверка пропускных особенностей фильтрующих частей.

Фиксируют зазор в элементах дизеля.

Оценка в каком состоянии находится электрооборудование.

Проведение стандартного ЕТО помимо очистки, проверки, визуального анализа крепежей и состояния комбайна в целом, предусматривает также регулирование смазки отдельных элементов, устранение небольших неисправностей, замену составных частей или рабочих элементов.

После сезонное техническое обслуживание комбайнов ДОН предусматривает: проведение диагностики и очищение агрегата, ремонт или устранение неисправностей, подготовку комбайна к хранению.

3.Меры безопасности

Управлять комбайном может только тот человек, который обучен этому и знает правила техники безопасности.

Работать на агрегатах такого типа можно только в специальной защитной одежде и очках.

Максимальный уклон, под которым можно работать на комбайне – 10%. Скорость движения не должна быть выше 3 – 4 км/ч.

Перед тем как запустить двигатель, необходимо переключающий рычаг поставить в нейтральное положение.

Если копнитель включен, двигатель запускать запрещено.

Капот, а также приводы нужно защищать кожухами.

Важно постоянно контролировать исправность тормозной и рулевой систем.

После того как машину остановили, рычаг нужно переместить в нейтральное положение.

Отсоединяя жатку с проставкой от камеры/жатвенного элемента или мотовила, закрепляют механизм уравновешивания платформы с помощью штырей рычагов, которые устанавливают в ремни рычагов.

Техническое обслуживание зерноуборочного комбайна дон 1500

Ежесменное техническое обслуживание (ЕТО) комбайна РСМ-10Б «Дон-1500Б»

— очистите от пыли и скопления растительных остатков капот двигателя, мост ведущих колес, кабину, сетку воздухоочистителя кабины, блок радиаторов воздухозаборника, площадку обслуживания двигателя и аккумуляторов, защитные кожухи (сверху), панели комбайна, крышу молотилки и наклонной камеры, МКШ, корпус жатки или платформы-подборщика. Проведите внешний осмотр элементов топливного насоса, топливопрово-дов, системы выпуска отработавших газов, находящихся в развале блока двигателя, блока масляных радиаторов и при необходимости очистите их от растительных остатков;

— прочистите картонный фильтр в задней части крыши кабины; при выходе фильтра из строя замените его на новый;

— проверьте герметичность трубопроводов топливной, гидравлической и тормозной систем, выявленные течи устраните. Особое внимание обращать на состояние гидроагрегатов и маслопроводов в моторном отсеке и площадке входа;

— проверьте надежность закрепления жгутов проводов, отсутствие касаний к движущимся и нагревающимся частям комбайна, отсутствие износа или повреждения изоляции проводов;

— проверьте степень затяжки контактных соединений силовых цепей стартера, генератора, аккумуляторных батарей, выключателя «массы». Выявленные дефекты устраните;

Выявленные дефекты устраните;

— проверьте и при необходимости произведите замену сегментов ножа режущего аппарата жатки;

— проверьте и при необходимости долейте масло в гидробаки гидросистем;

— проверьте и при необходимости замените фильтро элемент гидробака. Состояние фильтроэле-мента контролируется при разогретом масле и работающем двигателе (частота вращения номинальная). При чистом фильтроэлементе должна отсутствовать световая и звуковая сигнализация; при загрязненном фильтре на блоке звуковой и световой сигнализации загорается или мигает пиктограмма «Н», одновременно подается звуковой сигнал в блоке, в этом случае необходимо заменить фильтроэлемент. Для замены фильтроэлемента основной гидросистемы необходимо отвинтить пробку на крышке фильтра, слить масло из стакана в емкость. После прекращения обильного вытекания масла снять крышку и замените фильтроэлемент. Сборку производите в обратной последовательности.

Указанная пиктограмма может загореться на 5-10 мин после запуска двигателя и при чистом фильтрующем элементе, если в гидросистеме холодное загустевшее масло. После разогрева масла пиктограмма должна погаснуть;

После разогрева масла пиктограмма должна погаснуть;

— проверьте показания мано-вакуумметра фильтра ГСТ при разогретом масле и работающем двигателе (частота вращения — номинальная). При величине разрежения, превышающей 0,25 кгс/см2, необходимо произвести замену фильтроэлемен-та;

— проверьте и при необходимости отрегулируйте натяжение цепных и ременных передач;

— запустите двигатель и на холостом ходу проверьте работу двигателя, механизмов управления, исполнительных узлов гидросистемы комбайна, показания приборов, выявленные отклонения устраните;

— смажьте узлы трения согласно таблице смазки;

— проверьте и при необходимости подтяните контргайки соединения шарниров со штоками гидро-

цилиндров моста управляемых колес;

— проверьте и при необходимости подтяните крепление деталей привода режущего аппарата;

— проверьте состояние ножей барабана и противореза измельчителя-разбрасывателя, при необходимости замените вышедшие из строя нож или противорез.

Ножи барабана измельчителя-разбрасывателя поставляются в запасные части подобранными из одной весовой группы. При необходимости замены вышедшего из строя ножа замене подлежат все четыре ножа, установленные на диаметрально расположенных ушках барабана, лежащих в одной плоскости.

— замену вышедшего из строя иротивореза 3 (рисунок 7.1) противорежущего устройства рекомендуется производить следующим образом: отпустить болт 9 и снять болт-фиксатор 4, повернуть противорежущее устройство 8 до выхода противорезов из полости корпуса блока измельчителя 2, открутить гайки 6, снять болты 5 с прижимной планкой 7, вынуть вышедший из строя проти-ворез 3, а на его место установить новый. Далее произвести сборку в обратной последовательности.

Рисунок 7.1

1-измельчающий барабан; 2-корпус блока измельчителя; 3-противорез; 4-болт-фиксатор; 5,9-болты; 6-гайка; 7-прижимная планка; 8-противорежущее устройство

Комбайн Дон-1500 — надежная классика от «Ростсельмаша»

После появления зерноуборочных комбайнов уже никто не жнет, не вяжет снопы вручную и не молотит их цепами, затратив массу сил и времени. Пустив по полю надежный и эффективный агрегат Дон-1500, можно не беспокоиться о сохранности урожая – он будет убран в срок, не успев промокнуть от дождей и развеяться ветрами.

Пустив по полю надежный и эффективный агрегат Дон-1500, можно не беспокоиться о сохранности урожая – он будет убран в срок, не успев промокнуть от дождей и развеяться ветрами.

Комбайн Дон-1500

Знаменитое предприятие «Ростсельмаш» выпускало эту колесную самоходную машину в течение двадцати лет, в 2006 году перейдя на более новые модели (Vector и Acros). В свое время Дон-1500 считался самым популярным агрегатом для уборки зерна на всех обширных просторах полей СНГ.

Классическая бильная схема обмолота, один барабан, соломотряс с пятью клавишами, большой бункер для зерна и мощный двигатель – вот отличительные черты данного комбайна. Отметим еще быстрый выгрузной механизм и упрочненный ведущий мост. В комплекте идет жатка длиной 6, 7 или 8,6 метра. Также возможна комплектация измельчителем, капотом, копнителем.

Сфера использования

Если поле имеет уклон не более восьми градусов, то Дон-1500 легко пройдет по нему, убрав колосья пшеницы, ржи, овса или другой зерновой культуры. При условии изменения режима механизма обмолота комбайном возможно пользоваться для обработки кукурузных и соевых полей, сбора семенников трав и крупяных культур. Для этого применяются дополнительные приспособления.

При условии изменения режима механизма обмолота комбайном возможно пользоваться для обработки кукурузных и соевых полей, сбора семенников трав и крупяных культур. Для этого применяются дополнительные приспособления.

Плюсы и минусы

Преимущества:

- Колеса оснащены шинами низкого давления с высокими грунтозацепами. Они позволяют машине не застревать даже во влажной и вязкой земле.

- Сильный и экономичный мотор, а также солидный диаметр молотильного барабана (самый большой в мире) дают возможность прекрасно работать даже с влажными колосьями большой длины.

- Чтобы молотильный механизм не забивался, продумана система значительного опускания подбарабанья и его скоростного сброса.

- Возможность установки одного из трех размеров жатки, продуманная конструкция которой позволяет точно копировать небольшие неровности почвы. Саму жатку менять очень быстро и просто.

- Большая и удобная кабина оператора, герметичная и защищенная от шума.

В ней есть кондиционер.

В ней есть кондиционер. - Бункер, в который ссыпается зерно, имеет увеличенный размер. Это весьма удобно – не нужно часто гонять транспорт для перевозки урожая.

- Машина разработана для отечественных полей, и она, как правило, на них оказывается эффективнее, производительнее и дешевле в эксплуатации, чем зарубежные комбайны.

- Отличный сервис «Ростсельмаша», невысокая стоимость запасных частей. Их легко достать. Механизаторы хорошо знают Дон-1500 и могут сами произвести небольшой ремонт.

Недостатки:

- Силовая часть находится близ кабины, из-за чего оператора обдувает горячий воздух.

- Импортные комбайны всё же более надежны, комфортны и имеют больше удобных дополнительных функций (однако они стоят значительно дороже).

Фото комбайна Дон-1500

Устройство

Двигатель

Шесть цилиндров, выстроенных в ряд, находятся внутри четырехтактного мотора с турбонаддувом, охлаждающегося с помощью воды из радиатора трубчатого типа. Воздух очищается, проходя через две ступени очистки. Двигатель стоит рядом с кабиной, возле молотильного механизма.

Воздух очищается, проходя через две ступени очистки. Двигатель стоит рядом с кабиной, возле молотильного механизма.

Мощность отбирается с обеих сторон коленчатого вала, крутящегося по часовой стрелке. С задней части питаются приводы рабочих механизмов, а с передней – гидравлический насос привода ходовой части.

Система тормозов

Агрегат оснащен механическим стояночным тормозом, управляемым рычагом с кнопкой, защелкивающим замок-собачку. Чтобы остановить машину, надо потянуть рычаг на себя до третьего или четвертого щелчка. Снятие с тормоза осуществляется движением рычага вверх и одновременным нажатием кнопки.

Также имеются отдельные для каждого колеса гидравлические рабочие тормоза дискового типа. Они стоят на бортовых планетарно-цилиндрических редукторах и управляются педалями, высоту которых регулируют вилкой тормозного гидравлического цилиндра.

Гидравлика

Данная система состоит из трех: привода управления ходовой частью, привода рулевого управления и гидросистемы рабочих механизмов. Последняя имеет минимум трубопроводов и включает в себя распределители с золотниками, управляемыми механически или гидравлически. С ее помощью, в частности, управляют жаткой, мотовилом, поворотом шнека, копнителем, измельчителем, очисткой воздуховода, прокруткой молотильного механизма.

Последняя имеет минимум трубопроводов и включает в себя распределители с золотниками, управляемыми механически или гидравлически. С ее помощью, в частности, управляют жаткой, мотовилом, поворотом шнека, копнителем, измельчителем, очисткой воздуховода, прокруткой молотильного механизма.

Схема комбайна Дон-1500

Рулевое управление

Колонка руля работает от гидравлического объемного привода. Колесо руля можно подстраивать под рост комбайнера, изменяя высоту на величину до 11,5 сантиметра. Для этого используется зажим цангового типа. Возможно и наклон руля менять от 5 до 30 градусов – для этого служит педаль.

Ходовая часть

Ведущий мост является раздельно-агрегатным. Он управляется гидравлическим путем, что позволяет бесступенчато изменять скорость передвижения (причем в любом из скоростных диапазонов). Благодаря этому комбайн обладает неплохой маневренностью. Гидравлический мотор стоит на валу коробки передач (механической, трехходовой, имеющей четыре режима при движении вперед и один – при движении назад).

Ведомый мост также работает от гидравлики. Сцепление – сухого типа, однодисковое, с диафрагменной пружиной. Шины имеют протекторы, обеспечивающие отличную проходимость и самоочистку.

Схема цепных передач комбайна Дон-1500

Жатка

На молотилке подвешивается наклонная камера, к которой, в свою очередь, на шарнирах с пружинами крепится жатка. В состав ее входят механизмы резания и уравновешивания, а также приводной механизм, делители, мотовило (присоединяемое к жатке четырьмя сошками) и шнек.

Механизм резания – может быть с открытыми или сдвоенными пальцами. Мотовило с быстро снимающимися пальцами, управляемое двумя синхронными гидроцилиндрами, оснащено двумя эксцентриками (размещенными по бокам). Угол наклона граблин мотовила регулируется автоматически. Механизм уравновешивания состоит из двух подвесок (регулируемой и нерегулируемой), рычага, съемного штыря, блока пружин и переходника. Шнек имеет увеличенный размер – 59 сантиметров.

Технические характеристики

Технические характеристики зерноуборочного комбайна Дон 1500:

| Характеристики | Показатели | Ед. измерения измерения |

| Тип двигателя | СМД-31А | |

| Скорость (транспортная, максимум) | 22 | км/ч |

| Скорость (рабочая, максимум) | 10 | км/ч |

| Производительность | 14000 | кг/ч |

| Скорость вращения барабана | от 512 до 954 | об/мин |

| Диаметр барабана | 0,8 | м |

| Длина барабана | 1,484 | м |

| Захват жатки | 6,7 или 8,6 | м |

| Вес (масса с шестиметровой жаткой и копнителем) | 13 | т |

| Объем зернового бункера | 6 | м3 |

| Намолот | от 6 до 8 | кг |

| Ширина молотилки | 1,5 | м |

| Высота | 4 | м |

| Ширина | 8,05 | м |

| Длина (с делителем и копнителем) | 11 | м |

Видео обзор комбайна Дон 1500:

Основные модификации

Дон-1500А

Эта модель – исходная. Все перечисленные выше характеристики и особенности применимы именно к ней.

Все перечисленные выше характеристики и особенности применимы именно к ней.

Дон-1500Б

Данная вариация стала последствием доработки предыдущей модели.

В частности, было проделано следующее:

- На многие экземпляры стал ставиться более современный двигатель — ЯМЗ-238 АК, без турбонаддува, с V-образным размещением цилиндров.

- Вместо одного люка камнеуловителя стало два.

- Увеличен размер кривошипа коленвала с одновременным снижением скорости его вращения.

Отличительные характеристики моделей Дон-1500А и Дон-1500Б:

| Характеристики | Дон-1500А | Дон-1500Б | Ед. измерения |

| Тип двигателя | СМД-31А | ЯМЗ-238 | |

| Радиус кривошипа коленвала соломотряса | 6 | 8 | см |

| Частота вращения коленвала | 157 | 195 | об/мин |

| Мощность двигателя (эксплуатационная) | 165,6 | 178 | кВт |

| Частота вращения (номинальная) | 2000 | 2000 | об/мин |

| Число цилиндров двигателя | 6 | 8 | шт. |

| Диаметр цилиндра | 12 | 13 | см |

| Ход поршня | 14 | 14 | см |

| Рабочий объем | 9,5 | 14,86 | л |

| Расход горючего (удельный) | 224-234 | 220 | г/кВт*ч |

| Производительность | 14000 | 16800 | кг/с |

| Скорость вращения барабана | от 512 до 954 | от 450 до 900 | об/мин |

| Диаметр наклонного выгрузного шнека | 25 | 30 | см |

Дон-1500Н и Дон-1500Р

И напоследок – пару слов о двух более редких модификациях. Вариант Дон-1500Н был предназначен для нечерноземных зон. А Дон-1500Р — для уборки риса. Последняя машина не на колесном, а на полугусеничном ходу (который еще зовут рисовым ходом).

Видео обзор комбайна Дон 1500Б:

ГСТ-90 Дон-1500

Дон-1500 [вверх]

Дон-1500 — комбайн, известен еще с советских времен («1500» — это ширина молотильного барабана). Сегодня он все еще пользуется спросом среди российской зерноуборочной техники. Выпускается заводом «Ростсельмаш». Существуют различные модификации комбайна. Для нечерноземной зоны — ДОН-1500, ДОН-1500А, ДОН-1500Б, Дон-1500Н; рисоуборочный, гусеничный — Дон-1500Р.

Сегодня он все еще пользуется спросом среди российской зерноуборочной техники. Выпускается заводом «Ростсельмаш». Существуют различные модификации комбайна. Для нечерноземной зоны — ДОН-1500, ДОН-1500А, ДОН-1500Б, Дон-1500Н; рисоуборочный, гусеничный — Дон-1500Р.

С 1986 года — комбайн в серийном производстве. А совсем скоро он стал одним из самых популярных зерноуборочных машин в СНГ. На смену «Дон-1500» в 2006 году пришла серия комбайнов «Acros 530» и «Vector 410».

Комплектовались комбайны «ДОН-1500» дизельными двигателями Д-260 и ЯМЗ-238. Первоначально устанавливался двигатель СМД-31А.

Система гидравлики комбайна Дон-1500 [вверх]

Гидравлическая система Дон-1500 представлена тремя независимыми системами, а именно:

- основная

- рулевого управления

- привода ходовой части

Основная гидравлическая система [вверх]

Система управляет множеством механизмов и агрегатов комбайна: поворот и привод выгрузного устройства, контроль жатки и мотовила, открытие копнителя, управление вибраторами бункера и барабана. В ней используются секционные распределители с электрогидравлическим и мускульным контролем золотников рабочих органов. При подаче питания на реле определенного гидравлического клапана, он перекрывает поток, создавая давление в системе. В то же время он воздействует на золотник, на врея открывая магистраль выбранного потребителя.

В ней используются секционные распределители с электрогидравлическим и мускульным контролем золотников рабочих органов. При подаче питания на реле определенного гидравлического клапана, он перекрывает поток, создавая давление в системе. В то же время он воздействует на золотник, на врея открывая магистраль выбранного потребителя.

Для чего же служит основная гидравлическая система (ОГС) ?

Функция ОГС — управления всеми рабочими органами комбайнов «Дон-1500» и «Дон-1200», которые участвуют в их технологическом процессе.

Основная гидравлическая система предназначена для выполнения двенадцати операций:

- подъема и опускания жатки,

- горизонтального и вертикального перемещения мотовила,

- прокрутки наклонной камеры, привода выгрузных шнеков,

- поворота выгрузного наклонного шнека,

- включения и выключения привода молотилки,

- включения вибраторов для активации выгрузки зерна из бункера и управления копнителем,

- изменения частоты вращения мотовила и молотильного барабана.

Скорость движения комбайна с механическим приводом ходовой части изменяют в пределах установленного в коробке диапазона вариатором, управляемым также с помощью ОГС. В том случае, если комбайн комплектуется измельчителем с прицепной тележкой, ОГС может осуществлять автосцепку тележки с комбайном и ее опрокидывание. Система герметична и через фильтр тонкой очистки заполняется рабочей жидкостью с помощью нагнетателя.

Необходимо помнить, что в системе существуют четыре вида потоков рабочей жидкости — неотъемлемом компоненте любой гидросистемы. Именно рабочие жидкости обеспечивают защиту рабочих элементов от износа. Благодаря им, оборудование нормально работает в условиях различных температур, нагрузок и влажности.

Рабочая жидкость ОГС [вверх]

- М-10В2 ГОСТ 8581-78

- М-8В ГОСТ 10541-78,

или масло для гидрообъемных передач:

- МГ-8А (М-8А) ТУ 38.101135-87,

- М-12В2 ТУ 38.1011198-89.

Рекомендуемые замены: моторное масло М-10Г2 и индустриальное И-30А (совместимы с М-10В2) .

Объемный гидравлический привод ГСТ-90 [вверх]

ГСТ-90 — гидравлический узел, который примеянется в гидрообъемном управлении движения комбайнов Дон-1500, миксеров, погрузчиков. Гидростатическая трансмиссия ГСТ-90 состоит из насоса НП-90 и мотора МП-90. Данный гидроагрегат — аксиально-плунжерного типа. Объемный гидропривод (гидроход) ГСТ-90 применяется для передачи движения от двигателя к ходовой части с бесступенчатым регулированием скорости движения и силы тяги при ручном управлении на комбайнах, катках, миксерах и другой спецтехники и с/х техники.

Объемный гидропривод ГСТ-90. Акисально-плунжерный

состоит из гидронасоса НП-90 и гидромотора МП-90

Рабочий объем см3

Частота вращения вала минимальная об/мин

Частота вращения вала номинальная об/мин

Частота вращения вала максимальная об/мин

Подача л/мин (max)

Давление на входе минимальное, МПа (давление подпитки)

Давление на выходе максимальное, МПа

Эффективная мощность номинальная кВт

гидронасос 160,5 / гидромотор 125,6

Давление дренажа максимальное, МПа

Крутящий момент эффективный максимальный , Нм

Жатка комбайна «Дон-1500»

Жатка комбайна предназначается для среза (при прямом комбайнировании) либо подбора (при раздельном способе уборки) и подачи хлебной массы в молотилку комбайна.

В состав жатвенной части комбайна входят: корпус жатки и наклонной камеры, которая шарнирно подвешена на молотилке комбайна и опирается посредством пары гидроцилиндров на кожух ведущего моста. Корпус жатки подвешен на наклонной камере в трёх точках – на сферическом шарнире и шарнирах-подвесках, и уравновешен пружинами.

В нижней части корпуса смонтированы копирующие башмаки, являющиеся передней опорой жатки при уборке хлебов с копированием рельефа поля.

В комбайнах «Дон» между корпусом жатки и наклонной камерой смонтирована проставка, которая посредством центрального сферического шарнира (29) и пары подвесок (25) и (30) соединена с корпусом жатки и жёстко крепится к наклонной камере.

Для предотвращения просыпания зерна сквозь щели между жаткой и проставкой установлены боковые щитки (26) слева и справа от проставки, а также нижний переходной щиток. Боковой щиток (26) под действием пружинного рычага (28) одновременно прилегает к боковине проставки и к обшивке корпуса жатки. Зазор между сопрягаемыми деталями не должен быть более 1,5 мм.

Зазор между сопрягаемыми деталями не должен быть более 1,5 мм.

Жатка комбайна «Дон» может быть трёх размеров: захватом 6, 7, и 8,6 метра, а у комбайна «Дон-1200» ещё и 5 метров. Конструктивно рабочие органы всех этих жаток аналогичны, исключение составляет только мотовило жатки захватом 8,6 метра.

Жатка комбайна «Дон» состоит из режущего аппарата (22), мотовила (5), шнека (8), делителей (3), уравновешивающего механизма, механизма привода.

Для фиксации жатки при её сборке, монтаже, а также ремонте и хранении, на задней стенке корпуса (слева и справа) смонтированы винтовые домкраты. На задней стенке корпуса (справа) расположены четыре сошки, которые необходимы при установке мотовила на жатку.

Режущий аппарат жатки имеет несколько вариантов: со стальными сдвоенными пальцами, а также с пальцами открытого типа вкладышами.

В конструкции мотовила использован эксцентриковый механизм (расположен слева и справа мотовила), обеспечивающий более стабильный технологический процесс, нежели одноэксцентриковое мотовило.

Мотовило поднимается и опускается парой синхронно действующих гидроцилиндров (6), а выдвигается двумя гидроцилиндрами, которые связаны с рычажным механизмом.

В состав уравновешивающего механизма жатки входят две рычажно-пружинные системы, расположенные на корпусе жатки по обе её стороны. Основой каждой такой системы служат: пружинный блок (27), рычаг, переходное звено, подвеска (правой пружинной системы – регулируемая (25), левой – нерегулируемая (30)), съёмный штырь. Регулируемая подвеска предназначается для выравнивания корпуса жатки при монтаже с наклонной камерой. Число пружин в блоках различно и зависит от захвата жатки. Корпус жатки дополнительно связан с проставкой поперечными пружинными растяжками (24).

Такая подвеска жатки, опирающейся с помощью с помощью башмаков на почву, обеспечивает режущему аппарату копирование рельефа поля в продольном и поперечном направлениях при заданной высоте среза стеблей.

При работе жатки без копирования её поднимают гидроцилиндрами на любую высоту для обеспечения среза стеблей в пределах 100-1130 мм от уровня поля.

Переходной уплотнительный щит (17) комбайна «Дон» закреплён шарнирно на жатке и уплотнительными ремнями (19) и (20) опирается на днище (21) проставки. Щит звеном (18) соединён с пружиной (22), усилие натяжения которого регулируется с помощью рифлёного зацепа (23) и стопорного болта. Так, щит под воздействием пружины постоянно соприкасается посредством уплотнительных элементов с проставкой, поэтому исключаются потери зерна сквозь щели.

Рис. 1. Жатка комбайна «Дон-1500».

Условные обозначения:

1) – Диск с лучами;

2) – Граблина мотовила;

3) – Прутковый делитель;

4) – Крестовина эксцентрика;

5) – Труба мотовила;

6) – Гидроцилиндр подъёма мотовила;

7) – Поддержка мотовила;

9) – Наклонная камера;

10) – Кожух вала плавающего транспортёра;

11) – Транспортёр наклонной камеры;

12) – Шкив привода наклонной камеры;

13) – Рычаг прижимных полозьев;

14) – Крюк для соединения наклонной камеры с проставкой;

15) – Рычаг регулировки выхода пальцев битера проставки;

16) – Вариатор мотовила;

17) – Контрпривод жатки;

18) – Предохранительная муфта шнека;

19) – Механизм качающейся шайбы привода режущего аппарата;

20) – Предохранительная муфта мотовила;

21) – Битер проставки;

22) – Режущий аппарат;

23) – Планка граблины;

25) – Регулируемая подвеска;

26) – Уплотнительный щиток;

27) – Блок уравновешивающих пружин;

28) – Подпружиненный рычаг;

29) – Центральный сферический шарнир;

30) – Нерегулируемая подвеска.

Рис. 2. Жатка комбайна «Дон» с проставкой (вид сзади).

Рис. 3. Центральный сферический шарнир.

| Совмещение отверстий | Высота среза Н, мм | ||

| На рычаге башмака | На косынке | «Дон» | «Енисей», «Нива», «Колос» |

| А | В | 50 | 50 |

| Б | Г | 100 | 100 |

| А | Е | 145 | 130 |

| Б | Д | 185 | 180 |

Рис. 4. Переходной уплотнительный щиток жатки комбайна «Дон» и регулировка высоты срез стеблей.

Руководство по эксплуатации и техобслуживанию комбайна РСМ-10Б «Дон-1500Б» в электронном виде

О руководстве

Тип двигателя: дизель

В руководстве вы найдете

- Пошаговое руководство по ремонту различных узлов и агрегатов

- Инструкцию по самостоятельному уходу и обслуживанию

- Сведения о конструкции комбайна и о том как предупредить неисправность

- Информацию для поездки на СТО, если самостоятельный ремонт невозможен

О руководстве

Тип двигателя: дизель

В руководстве вы найдете

- Пошаговое руководство по ремонту различных узлов и агрегатов

- Инструкцию по самостоятельному уходу и обслуживанию

- Сведения о конструкции комбайна и о том как предупредить неисправность

- Информацию для поездки на СТО, если самостоятельный ремонт невозможен

Содержание

Общее описание и техническая характеристика

- Назначение и область применения

- Паспортные таблички и порядковые номера

- Краткие сведения об устройстве комбайна

- Основные технические данные

- Таблички (аппликации) с предупреждающими и запрещающими знаками и надписями

- Правила техники безопасности

- Правила пожарной безопасности

Органы управления и приборы

- Органы управления

- Рулевая колонка

- Управление коробкой диапазонов

- Управление блокировкой коробки диапазонов

- Управление тормозами

- Управление стояночным тормозом

- Управление движением комбайна

- Управление подачей топлива

- Верхняя панель приборов

- Щиток приборов

- Пусковое устройство

- Контрольно измерительные приборы

- Устройства освещения и сигнализации

- Управление механизмами комбайна с помощью электрогидравлики

- Автоматическая система контроля (АСК) технологического процесса и состояния агрегатов комбайна

- Приборы микроклимата

Досборка, наладка и обкатка на месте применения

- Общие положения

- Досборка комбайна

- Обкатка

Правила эксплуатации и регулировки

- Транспортирование комбайна в хозяйство

- Подготовка жатвенной части

- Подготовка измельчителя разбрасывателя

- Общие указания по эксплуатации комбайна

- Порядок работы жатки

- Порядок работы платформы подборщика

- Эксплуатация молотилки

- Эксплуатация рабочего места

- Эксплуатация гидросистемы

- Регулировка органов управления

- Эксплуатация моторной установки

- Эксплуатация ходовой части

- Эксплуатация копнителя

- Порядок работы с системой контроля

- Эксплуатация подшипниковых опор

- Правила транспортирования и буксировки

- Общие сведения

- Перечень и рекомендуемый порядок выполнения работ по каждому виду технического обслуживания

- Техническое обслуживание при транспортировании своим ходом

- Ежесменное техническое обслуживание (ЕТО)

- Первое техническое обслуживание (ТО 1)

- Второе техническое обслуживание (ТО 2)

- Техническое обслуживание комбайна при хранении

- Технические требования к основным сборочным единицам и системам комбайна

- Моменты затяжки резьбовых соединений

- Смазка комбайна

- Общие указания

- Подготовка комбайна к хранению

- Хранение комбайна и его составных частей

- Снятие с хранения

Возможные неисправности и методы их устранения

- Приложение А Перечень запасных частей, инструмента и принадлежностей

- Приложение Б Схема гидравлическая принципиальная

- Приложение В Схема электрооборудования

- Приложение Г Контрольно-измерительные приборы

- Приложение Д Устройства освещения и сигнализации

- Приложение Е Схема электрогидравлики

- Приложение Ж Ременные и цепные передачи

- Приложение И Рекомендуемые режимы работы молотилки при оптимальных условиях уборки

- Приложение К Эксплуатация подшипниковых опор

- Приложение Л Объемы заправочных емкостей и рекомендуемые марки ГСМ

Поделиться:

Правильная регулировка жаток и техническое обслуживание зерноуборочного комбайна

Содержание:

- Распространенные советы по регулировке и настройке зерновых жаток

- Этап 1: Регулировка мотовила и его основных скоростных параметров

- Этап 2: Настройка мотора

- Этап 3: Регулировка режущего аппарата

- Этап 4: Настройка винтового шнека

- Этап 5: Регулировка пальцев шнека

- Этап 6: Настройка соломо-отбойной планки

- Этап 7: Настройка наклонного транспортера

- Техническое обслуживание и основные регулировки зерноуборочных комбайнов

С наступлением нового уборочного сезона большое количество мелких фермерских хозяйств и крупных агрокомпаний начинает тщательно готовиться к предстоящим полевым работам и уборке урожая. В это же время в ремонтных мастерских механизаторы занимаются настройкой и проверкой на работоспособность сельскохозяйственной техники, чтобы можно было ее должным образом эксплуатировать и решать поставленные задачи.

В это же время в ремонтных мастерских механизаторы занимаются настройкой и проверкой на работоспособность сельскохозяйственной техники, чтобы можно было ее должным образом эксплуатировать и решать поставленные задачи.

Техническое обслуживание зерноуборочных комбайнов — это необходимая мера, направленная на поддержание моторесурса узлов и деталей машины. Чтобы избежать неприятностей во время проведения уборки урожая, аграриям необходимо очень скрупулезно и внимательно отнестись к настройке агрегатов и дополнительного навесного оборудования — жаток, без которых невозможно выполнить уборочные работы.

Механизаторам нужно деликатно и правильно осуществить регулировку жаток зерноуборочных комбайнов и их дополнительных компонентов, чтобы обеспечить наиболее продуктивную работу подобной сельхозтехники и добиться высоких результатов в уборке сельскохозяйственных культур. Если не обращать внимание на специализированные зерновые адаптеры и установленные в агрегате узлы, то можно столкнуться с серьезными поломками и нежелательными финансовыми расходами.

Многие специалисты и эксперты из аграрной отрасли утверждают, что неподготовленные механизаторами зерноуборочные комбайны не позволяют аграриям качественно и своевременно выполнить уборочные работы — за 1 час простоя сельскохозяйственной техники теряется 0,10% урожая. Если использовать сельхозтехнику с плохо подготовленным и обслуженным уборочным оборудованием, то можно потерять существенные объемы зерна за платформами-подборщиками либо молотильными аппаратами. В результате фермеры не могут собрать высококачественный урожай и терпят непоправимые убытки из своего кармана.

Максимально возможный уровень потерь зерновой массы за жаткой прописан в соответствующих нормативных документах и инструкциях к зерноуборочному комбайну. Для одного агрегата этот показатель должен держаться на уровне 1,2-1,4% за молотильными аппаратами и 0,8-1% за зерновыми жатками.

Этап 1: Регулировка мотовила и его основных скоростных параметров

Механизаторам нужно сразу же приступить к регулировке скорости вращения мотовила. Им необходимо внимательно следить за тем, чтобы узел с легкостью и своевременно направлял зерновую массу к режущему аппарату. Если мотовило вращается слишком медленно, то оно будет отталкивать колоски от режущего аппарата, часть из них не попадет на платформу, а попросту потеряется в поле. Если же мотовило вращается слишком быстро, то каждая его планка будет ударять по одному и тому же стеблю дважды, что приведет к потере зерна. Мотовило должно устанавливаться таким образом, чтобы нижние граблины прикасались к стеблям в точке, которая располагается от верхней части колоса на 1/3 длины стебля. Прежде чем отрегулировать частоту вращения мотовила, нужно внимательно ознакомиться с техническими характеристиками и возможностями зерноуборочного комбайна. При незначительных скоростях отношение скорости мотовила к скорости движения сельскохозяйственной техники должна находиться на уровне 1,5, а при скорости свыше 7 км/ч — 1,3.

Им необходимо внимательно следить за тем, чтобы узел с легкостью и своевременно направлял зерновую массу к режущему аппарату. Если мотовило вращается слишком медленно, то оно будет отталкивать колоски от режущего аппарата, часть из них не попадет на платформу, а попросту потеряется в поле. Если же мотовило вращается слишком быстро, то каждая его планка будет ударять по одному и тому же стеблю дважды, что приведет к потере зерна. Мотовило должно устанавливаться таким образом, чтобы нижние граблины прикасались к стеблям в точке, которая располагается от верхней части колоса на 1/3 длины стебля. Прежде чем отрегулировать частоту вращения мотовила, нужно внимательно ознакомиться с техническими характеристиками и возможностями зерноуборочного комбайна. При незначительных скоростях отношение скорости мотовила к скорости движения сельскохозяйственной техники должна находиться на уровне 1,5, а при скорости свыше 7 км/ч — 1,3.

Этап 2: Настройка мотора

Зерноуборочный комбайн должен быть оснащен работоспособным и высокопроизводительным двигателем, который сможет выдерживать большие нагрузки во время проведения уборочных работ. Его необходимо плотно закрепить под прямым углом. Механизаторам нужно удостовериться в том, что делители правильно закреплены и не расходятся по сторонам. Если неправильно их зафиксировать, то масса будет хаотично подаваться на режущий аппарат. В этом случае существует риск вывести из строя режущее оборудование. Если зерновой материал не будет подаваться на шнек жатки во время уборки урожая при высокой влажности воздуха, то это негативно отразится на работоспособности наклонного транспортера.

Его необходимо плотно закрепить под прямым углом. Механизаторам нужно удостовериться в том, что делители правильно закреплены и не расходятся по сторонам. Если неправильно их зафиксировать, то масса будет хаотично подаваться на режущий аппарат. В этом случае существует риск вывести из строя режущее оборудование. Если зерновой материал не будет подаваться на шнек жатки во время уборки урожая при высокой влажности воздуха, то это негативно отразится на работоспособности наклонного транспортера.

Этап 3: Регулировка режущего аппарата

Регулировка подобного режущего оборудования должна выполняться таким образом, чтобы поверхности пальцевых вкладышей размещались на одном уровне. Необходимо следить за тем, чтобы концы вкладышей и сегментов не только прилегали друг к другу, но и имели небольшие зазоры. Регулируют этот зазор специальными прокладками. Зазор между прижимом и сегментом должен быть не белее 0,5 мм. Если механизаторы неправильно выполнили регулировку, то зерноуборочный комбайн оставляет стиснутые или раздавленные стебли, расположенные равномерно друг к другу. Некоторые недальновидные фермеры полагают, что это происходит из-за слишком быстрого передвижения сельскохозяйственной техники, большого количества выпавших за день осадков либо из-за засорения почвы. В действительности такая ситуация может возникнуть из-за неправильно отрегулированного режущего оборудования. Благодаря правильной регулировки режущего аппарата можно избежать дефицита мощности сельскохозяйственной техники, снизить расход горюче-смазочных материалов.

Некоторые недальновидные фермеры полагают, что это происходит из-за слишком быстрого передвижения сельскохозяйственной техники, большого количества выпавших за день осадков либо из-за засорения почвы. В действительности такая ситуация может возникнуть из-за неправильно отрегулированного режущего оборудования. Благодаря правильной регулировки режущего аппарата можно избежать дефицита мощности сельскохозяйственной техники, снизить расход горюче-смазочных материалов.

Этап 4: Настройка винтового шнека

Этот винтовой элемент, предназначенный для перемещения сыпучих веществ, помогает в транспортировке зерновой массы. Если неправильно отрегулировать шнек, то могут возникнуть заторы в камере наклонного транспортера. Регулировку винтового шнека обычно проводят одновременно с наладкой мотора. Шнек необходимо устанавливать в корпусе жатки так, чтобы образовалось свободное место между спиралями и обшивкой корпуса. Размер такого зазора может меняться в зависимости от условий эксплуатации зерноуборочного комбайна. Зазор между пальцами шнека и днищем жатки устанавливается посредством специального поворотного рычага. В процессе уборки низкорослых зерновых культур между транспортером наклонной камеры и пальчиковыми механизмами шнека скапливаются короткие стебли. Чтобы устранить такую проблему, нужно на шнек закрепить специальные ремни.

Зазор между пальцами шнека и днищем жатки устанавливается посредством специального поворотного рычага. В процессе уборки низкорослых зерновых культур между транспортером наклонной камеры и пальчиковыми механизмами шнека скапливаются короткие стебли. Чтобы устранить такую проблему, нужно на шнек закрепить специальные ремни.

Этап 5: Регулировка пальцев шнека

Пальцы шнека регулируются довольно просто, если ответственно подойти к этой процедуре. Пальцы должны быть размещены в шнеке и визуально не просматриваться. Если настройка пальцев шнека была выполнена должным образом, то выброс зерновой массы будет осуществляться вперед шнека или вверх над жаткой.

Этап 6: Настройка соломо-отбойной планки

Механизаторы без подготовки и большого опыта работы не всегда обращают внимание на качество настройки этого узла. Соломо-отбойная планка относится к одним из самых ключевых рабочих компонентов зерновой жатки. Благодаря такой конструкции можно предотвратить выброс шнеком материала вперед или обратно на стол, не допустить появления заторов. Также подобный механизм обеспечивает плавную и равномерную подачу в наклонный транспортер.

Также подобный механизм обеспечивает плавную и равномерную подачу в наклонный транспортер.

Этап 7: Настройка наклонного транспортера

Регулировка наклонного транспортера должна осуществляться в соответствии с установленными правилами и техническими особенностями механизма. Прежде всего, нужно правильно натянуть цепи, чтобы они смогли выдержать большие нагрузки во время работы комбайна. Приводной вал необходимо расположить перпендикулярно.

Справившись с регулировкой жатки, механизаторы должны перейти к настройке и регулировке наклонной камеры. Важно установить правильную высоту подающего барабана, чтобы предотвратить повреждение зерна. Ускоритель подачи также должен быть установлен на низкую скорость, чтобы зерновой материал без каких-либо ограничений перемещался в комбайн и начался процесс обмолота. Если скорость акселератора установлена слишком быстро, то зерна могут потеряться до того, как начнется процесс обмолота.

Чтобы существенно повысить работоспособность комбайна, нужно удостовериться в качестве убираемой зерновой массы. Осмотрев зерновые культуры, фермер сможет понять, какие узлы, компоненты и дополнительное оборудование сельхозтехники нуждается в обслуживании. Если в зернохранилище наблюдается огромное количество посторонних примесей, то это объясняется неправильностью настройки вентиляционной системы или быстром обмолоте.

Осмотрев зерновые культуры, фермер сможет понять, какие узлы, компоненты и дополнительное оборудование сельхозтехники нуждается в обслуживании. Если в зернохранилище наблюдается огромное количество посторонних примесей, то это объясняется неправильностью настройки вентиляционной системы или быстром обмолоте.

Если в процессе уборочных работ появляются зерна с механическими повреждениями, то нужно увеличить зазор между барабаном и подбарабаньем, а также грамотно и точно выставить параметры вращения барабана. Если нужно убрать зерновые культуры, которые имеют повышенную влажность, то рекомендуется установить максимально интенсивный обмолот, уменьшив зазор или увеличив частоту вращения молотильного аппарата. Во время уборки зерновых культур на семена необходимо строго придерживаться условий обмолота, чтобы не повредить будущий посевной материал.

Регулировка очистительной системы сельскохозяйственной техники зависит от правильности настройки вентиляторов и молотильных аппаратов. Вентилятор очистки зерноуборочных комбайнов представляет собой многолопастный крылач. Регулировка вентилятора осуществляется с помощью клиноременного вариатора в пределах 450-1200 об/мин. Если скорость вращения вентилятора слишком низкая, то в зерновом бункере будут видны кусочки стеблей и зерен. Если скорость вращения вентилятора слишком высока, то существует риск потери зерна в задней части комбайна. Для достижения хороших результатов регулировка сита должна работать вместе со скоростью вращения вентилятора.

Вентилятор очистки зерноуборочных комбайнов представляет собой многолопастный крылач. Регулировка вентилятора осуществляется с помощью клиноременного вариатора в пределах 450-1200 об/мин. Если скорость вращения вентилятора слишком низкая, то в зерновом бункере будут видны кусочки стеблей и зерен. Если скорость вращения вентилятора слишком высока, то существует риск потери зерна в задней части комбайна. Для достижения хороших результатов регулировка сита должна работать вместе со скоростью вращения вентилятора.

Зерноуборочную технику нужно проверять на работоспособность и наличие неисправностей не только перед уборочным сезоном, но и во внеуборочное время. Механизаторам необходимо провести тщательный осмотр машины и выявить неполадки в основных компонентах, составных частях, узлах. Если в рабочих органах образовались загрязнения, то их необходимо удалить с помощью эффективных и сильнодействующих чистящих средств. Пыль, солома, растительные массы и другие загрязнения не должны долго находиться на компонентах и деталях зерноуборочного комбайна.

Профессиональные механизаторы советуют продувать рабочие узды зерноуборочного комбайна. Используя специальное оборудование, нужно постепенно удалить солому на рабочих органах и деталях приводов жатки сельскохозяйственной техники. Также необходимо проверить камнеуловители, которые защищают важные компоненты и детали зерноуборочного комбайна от попадания камней и твердых инородных предметов. Специалистам следует широко открыть жалюзи решет, запустить молотилку. Если очистка прошла успешно, то надо восстановить регулировочные параметры в молотильном аппарате, решетном стане и вентиляторе очистки. Затем нужно закрыть смотровые люки.

Регулировка жаток должна осуществляться регулярно. Механизаторам нужно осуществить обслуживание привода ножа, проконтролировать натяжение цепи привода шнека. Если настройка жаток прошла успешно, то зерноуборочный комбайн сможет выполнять работы на поле без каких-либо заминок и технических неисправностей. Также нужно следить за изменениями погодных условий и временем проведения уборочных работ и вносить соответствующие коррективы. После окончания сбора зерновых культур прицепную технику и дополнительное уборочное оборудование лучше хранить в хорошо оборудованном помещении, которое располагается на охраняемой территории.

После окончания сбора зерновых культур прицепную технику и дополнительное уборочное оборудование лучше хранить в хорошо оборудованном помещении, которое располагается на охраняемой территории.

Подготовка машинно-тракторного парка к уборочной страде — это весьма непростое и ответственное занятие. Современные модели комбайнов разрабатываются таким образом, чтобы автоматизировать и упростить настройку, но это по-прежнему не избавляет механизаторов от необходимости выполнять настройку в соответствии с состоянием поля. Грамотная регулировка зерноуборочного комбайна позволит избежать серьезных поломок и потери урожая. Рекомендуется выполнять только одну регулировку за раз, прежде чем выполнить другую, причем с небольшими паузами. Дальнейшие корректировки, как правило, необходимы во время уборки урожая, когда изменяются условия поля и урожая, например, влажность зерна. Контролируйте потери урожая и качество зерна в зерновом бункере в течение всего дня во время уборки.

Техническое обслуживание зерноуборочного комбайна нужно проводить качественно и своевременно. Всегда обращайте пристальное внимание на руководство по техническому обслуживанию и регулировке сельхозтехники и их узлов, чтобы качественно собрать урожай и преуспеть в сфере сельского хозяйства.

Всегда обращайте пристальное внимание на руководство по техническому обслуживанию и регулировке сельхозтехники и их узлов, чтобы качественно собрать урожай и преуспеть в сфере сельского хозяйства.

Дипломная работа на тему «Техническое обслуживание зерноуборочного комбайна»

Регулировки очистки комбайна дон 1500

Очистительная система комбайнов предназначена для выделения зерна из мелкого вороха, который поступает на встряхивающую доску из молотильного аппарата, соломотряса и домолачивающего устройства. В зерноочистительную систему комбайна КЗС — 9-1 входят: встряхивающая доска 1 (рис. ) с пальцевой решеткой 6, верхний и нижний решетные станы, удлинитель верхнего решета, вентилятор, домолачивающее устройство, подвески и механизмы привода.

Встряхивающая доска – (Транспортная доска) имеет ступенчатую поверхность, на которой закреплены продольные гребенки. Они делят доску на пять дорожек, которые удерживают ворох от сдвига в одну сторону при поперечном наклоне комбайна. Передняя часть доски подвешена к раме молотилки на двух подвесках. Из левой и правой сторон транспортной доски прикрепленные уплотнители (ленты из прорезиненного материала). Они плотно прилегают к боковым частям корпуса молотилки. В конце транспортной доски прикрепленная решетка из стальных штампованных пальцев.

Передняя часть доски подвешена к раме молотилки на двух подвесках. Из левой и правой сторон транспортной доски прикрепленные уплотнители (ленты из прорезиненного материала). Они плотно прилегают к боковым частям корпуса молотилки. В конце транспортной доски прикрепленная решетка из стальных штампованных пальцев.

Верхний решетный стан размещён за транспортной доской. Передняя часть стана соединена с корпусом доски шарнирно, а задняя крепится до двух верхних подвесок. В верхнем решетном состоянии закреплено верхнее решето.

Нижнее решето имеет вид короба с поддоном. Передняя часть этого стана подвешена к двуплечему рычагу механизма привода, а задняя соединена с рамой молотилки двумя нижними подвесками.

Транспортная доска и решетные станы приводятся в колебательное движение шатунами соединенными с двуплечими рычагами механизма привода.

Жалюзийное решето состоит из рамки, на которой размещены металлические планки с зубцами (жалюзи). Колено оси жалюзей входит в вырез рейки, к которой присоединена гайка. Винт гайки соединен с регулятором. Верхнее решето выделяет большие части вороха и имеет жалюзи большего размера.

Колено оси жалюзей входит в вырез рейки, к которой присоединена гайка. Винт гайки соединен с регулятором. Верхнее решето выделяет большие части вороха и имеет жалюзи большего размера.

Решетный стан нижнего решета 14 колеблется в противоположном направлении и с меньшей амплитудой, чем транспортная доска и верхний решетный стан.

В конце верхнего решета 11 шарнирно присоединенный удлинитель 12 жалюзийного типа.

Угол наклона жалюзей регулируют рычагом.

Вентилятор 17 Очистки — центробежного типа, шести лопастный. В горловине вентилятора установленные рассекатели для устремления потока воздуха на решета очистки. Вентилятор приводится в движение клиноременным вариатором от шкива контрпривода.

Принцип работы зерноочистки. Мелкий ворох, который поступает на транспортную доску, распределяется под действием колебаний. Зерно и тяжелые примеси перемещаются вниз; а легкие и большие соломенные занимают верхнее положение. За счет колебательных движений мелкий ворох поступает на пальцевую решетку, на которой большие примеси задерживаются, А мелкая фракция падает на переднюю часть верхнего решета 11. Большая фракция всходит из пальцевой решетки и попадает на середину решета. Основная масса зерна и мелкие примеси просеиваются сквозь отверстия верхнего и нижнего решет. Вентилятор 19 подает воздушный поток на решета для взрыхления вороха и перемещения легких частиц к половонабивателю. Очищенное зерно попадает на; скатную доску 15 решетного стана, а оттуда — в зерновой шнек. Удлинитель верхнего решета задерживает недомолоченные колоски, которые проходят сквозь жалюзи и попадают в желоб колосового шнека 16. Из шнека колоски элеватором подаются на домолачивающее устройство, а после обмолота ворох шнеком направляется на транспортную доску очистки.

За счет колебательных движений мелкий ворох поступает на пальцевую решетку, на которой большие примеси задерживаются, А мелкая фракция падает на переднюю часть верхнего решета 11. Большая фракция всходит из пальцевой решетки и попадает на середину решета. Основная масса зерна и мелкие примеси просеиваются сквозь отверстия верхнего и нижнего решет. Вентилятор 19 подает воздушный поток на решета для взрыхления вороха и перемещения легких частиц к половонабивателю. Очищенное зерно попадает на; скатную доску 15 решетного стана, а оттуда — в зерновой шнек. Удлинитель верхнего решета задерживает недомолоченные колоски, которые проходят сквозь жалюзи и попадают в желоб колосового шнека 16. Из шнека колоски элеватором подаются на домолачивающее устройство, а после обмолота ворох шнеком направляется на транспортную доску очистки.

Рис. 15. Схемы воздушно-решётных очистителей комбайнов:

1 и 20 — транспортные доски; 2 — гребенка; 3 — шатун поводы; 4 — передник;

5 — элеватор зерновой; 6 — пальцевая решетка; 7 — домолачивающее устройство;8 — терочная поверхность; 9 – домолачивающий барабан;

10 — элеватор колосков; 11 и 22 — верхние решета; 12 — удлинитель верхнего решета; 13 – продольные жалюзи; 14 и 23 — нижние решета; 15 — скатная доска; 16 — колосовой шнек; 17 — зерновой шнек; 18 — рассекатели; 19 — вентилятор; 21 — дополнительная транспортная доска; 24 — дополнительное решето

Основные регулировки. Зазор между жалюзями верхнего и нижнего решет в пределах 0-17 мм, регулируют рычажным механизмом, между жалюзями удлинителя, в пределах 0-20 мм — рычагом, а между продольными жалюзями — перемещением фиксатора. Угол наклона удлинителя устанавливают перемещением его в одно из двух положений. Частоту вращения ротора вентилятора регулируют вариатором в пределах 355-916 об/мин.

Зазор между жалюзями верхнего и нижнего решет в пределах 0-17 мм, регулируют рычажным механизмом, между жалюзями удлинителя, в пределах 0-20 мм — рычагом, а между продольными жалюзями — перемещением фиксатора. Угол наклона удлинителя устанавливают перемещением его в одно из двух положений. Частоту вращения ротора вентилятора регулируют вариатором в пределах 355-916 об/мин.

Уборка подсолнечника: приставка, приспособление, настройка комбайна

Сбор урожая — финальный этап в производстве любой агрокультуры. От того насколько своевременно, быстро и качественно будут проведены работы, зависит получение прибыли.

Уборка подсолнечника требует особо внимательного отношения к своевременному ее началу и правильному использованию агротехники и транспорта.

Время сбора

Уборка подсолнуха начинается при определенных условиях. Так как каждое растение имеет свой индивидуальный темп развития, то на одном поле могут находиться подсолнухи с тремя степенями спелости:

- желтой — обратная сторона корзинки и листья, которые ее окружают, становятся лимонно-желтого цвета. Растение достигло максимума в своем развитии и больше не накапливает питательные вещества. влаги в стебле, листьях и корзинке составляет 85-88% от общей массы, а в зернах (семечке) от 30 до 40%;

- бурой — все растение (вместе с корзинкой) становится бледно или темно бурым за счет высыхания. Влажность снижается до 40-50% у самого растения, а у семян до 10-12%. Это средняя степень, которая требует дополнительной послеуборочной обработки;

- полной — растение практически сухое с содержанием влаги 18-20%, а его семена имеют влажность от 7 до 10%. Такая степень требует минимум послеуборочной обработки.

Основная гидравлическая система [вверх]

Система управляет множеством механизмов и агрегатов комбайна: поворот и привод выгрузного устройства, контроль жатки и мотовила, открытие копнителя, управление вибраторами бункера и барабана. В ней используются секционные распределители с электрогидравлическим и мускульным контролем золотников рабочих органов. При подаче питания на реле определенного гидравлического клапана, он перекрывает поток, создавая давление в системе. В то же время он воздействует на золотник, на врея открывая магистраль выбранного потребителя.

В ней используются секционные распределители с электрогидравлическим и мускульным контролем золотников рабочих органов. При подаче питания на реле определенного гидравлического клапана, он перекрывает поток, создавая давление в системе. В то же время он воздействует на золотник, на врея открывая магистраль выбранного потребителя.

Для чего же служит основная гидравлическая система (ОГС) ?

Функция ОГС — управления всеми рабочими органами комбайнов «Дон-1500» и «Дон-1200», которые участвуют в их технологическом процессе.

Основная гидравлическая система предназначена для выполнения двенадцати операций:

- подъема и опускания жатки,

- горизонтального и вертикального перемещения мотовила,

- прокрутки наклонной камеры, привода выгрузных шнеков,

- поворота выгрузного наклонного шнека,

- включения и выключения привода молотилки,

- включения вибраторов для активации выгрузки зерна из бункера и управления копнителем,

- изменения частоты вращения мотовила и молотильного барабана.

Скорость движения комбайна с механическим приводом ходовой части изменяют в пределах установленного в коробке диапазона вариатором, управляемым также с помощью ОГС. В том случае, если комбайн комплектуется измельчителем с прицепной тележкой, ОГС может осуществлять автосцепку тележки с комбайном и ее опрокидывание. Система герметична и через фильтр тонкой очистки заполняется рабочей жидкостью с помощью нагнетателя.

Необходимо помнить, что в системе существуют четыре вида потоков рабочей жидкости — неотъемлемом компоненте любой гидросистемы. Именно рабочие жидкости обеспечивают защиту рабочих элементов от износа. Благодаря им, оборудование нормально работает в условиях различных температур, нагрузок и влажности.

Устройство

Двигатель

Шесть цилиндров, выстроенных в ряд, находятся внутри четырехтактного мотора с турбонаддувом, охлаждающегося с помощью воды из радиатора трубчатого типа. Воздух очищается, проходя через две ступени очистки. Двигатель стоит рядом с кабиной, возле молотильного механизма.

Мощность отбирается с обеих сторон коленчатого вала, крутящегося по часовой стрелке. С задней части питаются приводы рабочих механизмов, а с передней – гидравлический насос привода ходовой части.

Система тормозов

Агрегат оснащен механическим стояночным тормозом, управляемым рычагом с кнопкой, защелкивающим замок-собачку. Чтобы остановить машину, надо потянуть рычаг на себя до третьего или четвертого щелчка. Снятие с тормоза осуществляется движением рычага вверх и одновременным нажатием кнопки.

Также имеются отдельные для каждого колеса гидравлические рабочие тормоза дискового типа. Они стоят на бортовых планетарно-цилиндрических редукторах и управляются педалями, высоту которых регулируют вилкой тормозного гидравлического цилиндра.

Гидравлика

Данная система состоит из трех: привода управления ходовой частью, привода рулевого управления и гидросистемы рабочих механизмов. Последняя имеет минимум трубопроводов и включает в себя распределители с золотниками, управляемыми механически или гидравлически. С ее помощью, в частности, управляют жаткой, мотовилом, поворотом шнека, копнителем, измельчителем, очисткой воздуховода, прокруткой молотильного механизма. Схема комбайна Дон-1500

С ее помощью, в частности, управляют жаткой, мотовилом, поворотом шнека, копнителем, измельчителем, очисткой воздуховода, прокруткой молотильного механизма. Схема комбайна Дон-1500

Рулевое управление

Колонка руля работает от гидравлического объемного привода. Колесо руля можно подстраивать под рост комбайнера, изменяя высоту на величину до 11,5 сантиметра. Для этого используется зажим цангового типа. Возможно и наклон руля менять от 5 до 30 градусов – для этого служит педаль.

Ходовая часть

Ведущий мост является раздельно-агрегатным. Он управляется гидравлическим путем, что позволяет бесступенчато изменять скорость передвижения (причем в любом из скоростных диапазонов). Благодаря этому комбайн обладает неплохой маневренностью. Гидравлический мотор стоит на валу коробки передач (механической, трехходовой, имеющей четыре режима при движении вперед и один – при движении назад).

Ведомый мост также работает от гидравлики. Сцепление – сухого типа, однодисковое, с диафрагменной пружиной. Шины имеют протекторы, обеспечивающие отличную проходимость и самоочистку. Схема цепных передач комбайна Дон-1500

Шины имеют протекторы, обеспечивающие отличную проходимость и самоочистку. Схема цепных передач комбайна Дон-1500

Жатка

На молотилке подвешивается наклонная камера, к которой, в свою очередь, на шарнирах с пружинами крепится жатка. В состав ее входят механизмы резания и уравновешивания, а также приводной механизм, делители, мотовило (присоединяемое к жатке четырьмя сошками) и шнек.

Механизм резания – может быть с открытыми или сдвоенными пальцами. Мотовило с быстро снимающимися пальцами, управляемое двумя синхронными гидроцилиндрами, оснащено двумя эксцентриками (размещенными по бокам). Угол наклона граблин мотовила регулируется автоматически. Механизм уравновешивания состоит из двух подвесок (регулируемой и нерегулируемой), рычага, съемного штыря, блока пружин и переходника. Шнек имеет увеличенный размер – 59 сантиметров.

Ремонт сельскохозяйственных комбайнов

В каталоге АО «Сельскохозяйственная техника» представлены модели зерноуборочных и кормоуборочных комбайнов, сошедших с конвейера всемирно известного производителя сельскохозяйственной техники CLAAS. Решение использовать комбайны этого бренда уже гарантирует самый оптимальный и наиболее эффективный результат работы. Предназначение этих комбайнов с самого этапа разработки, заключается в длительном, комфортном использовании при любых внешних условиях.

Решение использовать комбайны этого бренда уже гарантирует самый оптимальный и наиболее эффективный результат работы. Предназначение этих комбайнов с самого этапа разработки, заключается в длительном, комфортном использовании при любых внешних условиях.

Комбайн CLAAS и его преимущества

Достоинства, характерные для машин CLAAS стоит упомянуть подробнее:

- Высокая производительность – этот параметр обеспечивают отличные силовые характеристики вкупе с усовершенствованной системой обмолота, внедрённой на многих моделях зерноуборочных комбайнов.

- Управление несколькими важными функциями на комбайне возможно прямо из кабины при помощи джойстика. Оператору уже не нужно покидать рабочее место, чтобы отрегулировать положение жатки или её направление, а также иные текущие рабочие параметры.

- Урожай с полей собирается максимально качественно – за это тоже отвечает инновационная система обмолота APS.

- Компания производит комбайны с самыми современными функциями и обвесом.

Это значит, что машины совмещают сразу несколько полезных функций и могут совершать разнообразные операции. Один и тот же комбайн может посечь зерновые культуры, очистить их от соломы, а затем обработать пожнивные остатки.

Это значит, что машины совмещают сразу несколько полезных функций и могут совершать разнообразные операции. Один и тот же комбайн может посечь зерновые культуры, очистить их от соломы, а затем обработать пожнивные остатки. - Комфортная кабина оператора на комбайне оснащена продуманным освещением, вентиляцией воздуха и системой обогрева, сенсорным экраном, где в реальном времени отображаются все сведения о ходе работы комбайна и о его движении. За счёт наличия систем вентиляции и обогрева, и в жаркое, и в холодное время года условия работы при помощи этих комбайнов не доставят неудобства оператору.

Когда необходимо техническое обслуживание и ремонт

Техническое обслуживание комбайнов проводится для поддержания работоспособности и исправного состояния. В первую очередь следует провести оценку технического состояния, что поможет наиболее чётко определить вид и объём ремонта рабочих узлов комбайна или его отдельных элементов. По окончании ремонта проводят сборку и обкатку агрегата.

По окончании ремонта проводят сборку и обкатку агрегата.

Текущий ремонт комбайна по восстановлению работоспособного состояния включает в себя замену или восстановление его повреждённых составных частей. Такой ремонт может быть как плановым, так и неплановым. Плановый ремонт проводится в соответствии с запланированным сроком или с учётом наработки. Неплановый ремонт требуется для устранения отказов и возникших неисправностей, включая также проведение предупредительных работ, необходимость в которых выясняется в процессе эксплуатации или ремонта.

Капитальный ремонт требуется на этапе полной выработки ресурса машины или в состоянии близком к нему. Этот ремонт преследует целью восстановление исправного состояния, как самих комбайнов, так и их составных частей, включая базовые, либо их полная замена, если это потребуется.

Ремонт комбайна – это довольно затратная процедура. Чтобы профилактически снизить ремонтные издержки, стоит обратить внимание на проведение операций по снижению количества отказов и снижению скорости износа. В перечень таких операций входят: повышение качества обкатки, грамотная и точная регулировка механизмов, соблюдение оптимального режима эксплуатации, следовать рекомендациям производителя по ремонту и по применению топлива, рабочих жидкостей и смазок, соблюдать правила хранения и консервации.

В перечень таких операций входят: повышение качества обкатки, грамотная и точная регулировка механизмов, соблюдение оптимального режима эксплуатации, следовать рекомендациям производителя по ремонту и по применению топлива, рабочих жидкостей и смазок, соблюдать правила хранения и консервации.

Постановку на капитальный ремонт следует осуществлять только в том случае, если техническое состояние достигло предела или близко к нему и практически исчерпан остаточный ресурс. Снижению издержек также будет способствовать использование специализированных технических средств, таких как стенды, прессы и съёмники, при их применении производительность ремонтных работ значительно возрастает.

При каких условиях выполняется ремонт

У техники проведения сколько-нибудь серьёзных ремонтных работ для комбайнов достаточно сложностей. Здесь практически невозможно обойтись без помощи квалифицированных мастеров и специализированного оборудования. До начала разборки комбайна, подлежащего ремонту, на отдельные части и узлы, необходимо провести полную мойку агрегата. Элементы, которым требуется восстановление, в обязательно порядке подвергаются предварительной очистке. Механизмы и даже отдельные детали комбайнов довольно тяжелые, поэтому разборку и ремонт невозможно провести без наличия лебёдки или тельфера.

До начала разборки комбайна, подлежащего ремонту, на отдельные части и узлы, необходимо провести полную мойку агрегата. Элементы, которым требуется восстановление, в обязательно порядке подвергаются предварительной очистке. Механизмы и даже отдельные детали комбайнов довольно тяжелые, поэтому разборку и ремонт невозможно провести без наличия лебёдки или тельфера.

Ремонтная база включает в себя и вопросы безопасности. Ещё до начала разборочных операций под передние колеса комбайна обязательно устанавливают опоры, чтобы предотвратить скатывание машины. На место снятого габаритного устройства, вроде элеватора или шнека, помещают подставки. Во избежание травматических случаев, демонтаж рабочих узлов внутри молотильного механизма проводят сразу несколько человек, чтобы была возможность подстраховать другого. Громоздкие механизмы страхуют от случайного падения, устанавливая под них брусья или доски.

Окончив ремонт, проводят сборку, регулировку и обкатывают комбайн. Перед проведением обкатки на месте, комбайн осматривают на предмет правильности сборки и регулировки, убеждаются в отсутствии посторонних предметов на рабочих узлах. Следующая за этим обкатка комбайна на ходу также подразумевает проверку исправности ходовых частей машины.

Перед проведением обкатки на месте, комбайн осматривают на предмет правильности сборки и регулировки, убеждаются в отсутствии посторонних предметов на рабочих узлах. Следующая за этим обкатка комбайна на ходу также подразумевает проверку исправности ходовых частей машины.

Для получения консультации и другой полезной информации связывайтесь напрямую с нашими инженерами:

Руководитель отдела сервиса

Косухин Андрей,

тел. +7 (926) 296-73-47, [email protected]

Cпециалист по гарантии

Теньков Алексей,

тел. +7 (926) 340-55-78, [email protected]

Старшие инженеры в подразделениях:

Брянская область

Смолко Александр,

тел. +7 (920) 605-47-55, [email protected]

Орловская область

Попов Петр,

тел. +7 (920) 818-80-87, Petr.Popov@reel. ru

ru

Пензенская область

Зитев Сергей,

тел. +7 (937) 404-90-35, [email protected]

Псковская область

Исаев Юрий,

тел. +7 (921) 500-75-05, [email protected]

ТО зернового комбайна.

Тема урока: ТО зернового комбайна.

Вне зависимости от марки и модификации зерноуборочного комбайна, для них предусмотрено регулярное проведение ТО2, ЕТО И ТО1 в соответствии с установленными стандартами, характерными для машин, подназначенных для уборки зерна. Иногда автомеханики могут отклониться от заданных стандартов, если ремонт техники требует специального вмешательства. Если есть необходимость подтянуть крепёжные элементы можно обойтись без специального технического обслуживания.

Следует неукоснительно соблюдать периодичность проведения технического обслуживания зерноуборочных комбайнов:

Ежесменный осмотр (ЕТО) — осуществляется через каждые 10 часов непрерывной работы

Эксплуатационное техническое обслуживание — проводиться перед введением новой техники в эксплуатацию

Сезонное техническое обслуживание — осуществляется перед началом посевных или уборочных работ

Первичное ТО-1 — проводиться через каждые 60 часов непрерывной работы

Вторичное ТО-2 — осуществляется через каждые 240 часов работы

Техническое обслуживание зерноуборочных комбайнов: что конкретно проверяется в ходе работ

Прежде чем купить запчасти для комбайнов, необходимо точно выяснить, какие именно комплектующие нуждаются в ремонте или замене.

В ходе ЕТО — проверяется исправность режущего аппарата, выполняется визуальный осмотр жатки, шнеков, трубопроводов мотора и т. д.

В ходе ТО-1 — выполняется чистка всасывающих механизмов, фильтров, соломотряса, молотильного аппарата, а также других рабочих механизмов.

В ходе ТО-2 — выполняется тщательная чистка фильтров грубой очистки, проверяются параметры зазоров, рулевого управления и других узлов, обеспечивающих работу машины.

Во время уборочных работ технику обязательно следует проверять, особенно обращая внимание на те узлы и агрегаты, которые будут нести больше нагрузки.

В разгар жатвы главным фактором, который влияет на оптимальность проведения хлебоуборки, является надлежащая подготовка зерноуборочной техники. Комбайны и жатки должны быть отлажены от сегмента до уплотнения.

Готовность комбайна определяет то, как он будет работать на жатве: до 80% простоев в поле связаны именно с плохой подготовкой машин. Прежде всего обратите внимание на настройку основных установочных регулировок. Это должны быть регулирование системы очистки зернового вороха, молотильного барабана и подбарабанья, защитной муфты. Все это напрямую будет влиять на дальнейшую работу техники.

Это должны быть регулирование системы очистки зернового вороха, молотильного барабана и подбарабанья, защитной муфты. Все это напрямую будет влиять на дальнейшую работу техники.

Обратите внимание на предохранительную муфту трансмиссионного вала жатки. Она должна быть настроена на 50 кг / м. Если туда попала очень большая часть хлебостеблевой массы, то эта муфта должна срабатывать, иначе масса может ее заклинить. Настройка муфты в полевых условиях может растянуться до 2-3 часов.